- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12823-3:2020 Giàn di động trên biển - Máy và hệ thống

| Số hiệu: | TCVN 12823-3:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

12/03/2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12823-3:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12823-3:2020

TIÊU CHUẨN QUỐC GIA

TCVN 12823-3:2020

GIÀN DI ĐỘNG TRÊN BIỂN - PHẦN 3: MÁY VÀ HỆ THỐNG

Mobile Offshore Units - Part 3: Machinery and systems

Lời nói đầu

TCVN 12823-3:2020 thay thế cho TCVN 5315:2016 và TCVN 5316:2016.

TCVN 12823-3:2020 xây dựng trên cơ sở tham khảo quy phạm của ABS -Rules for building & classing mobile offshore drilling units 2018 - Part 4.

TCVN 12823-3:2020 do Cục Đăng kiểm Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ Tiêu chuẩn TCVN Giàn di động trên biển bao gồm các tiêu chuẩn sau:

- TCVN 12823-1 : 2020, Phần 1: Phân cấp;

- TCVN 12823-2 : 2020, Phần 2: Thân và trang thiết bị;

- TCVN 12823-3 : 2020, Phần 3: Máy và hệ thống;

- TCVN 12823-4 : 2020, Phần 4: An toàn và phòng chống cháy;

- TCVN 12823-5 : 2020, Phần 5: Vật liệu và hàn.

GIÀN DI ĐỘNG TRÊN BIỂN - PHẦN 3: MÁY VÀ HỆ THỐNG

Mobile Offshore Units - Part 3: Machinery and systems

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho máy chính, thiết bị truyền động, hệ trục, chân vịt, các động cơ lai không phải là máy chính, nồi hơi, lò đốt, bình chịu áp lực, các máy phụ, hệ thống điện, hệ thống đường ống, hệ thống nâng hạ giàn và các hệ thống điều khiển chúng, v.v. (sau đây, trong phần này được gọi là "Hệ thống máy") của các giàn di động trên biển như định nghĩa trong TCVN 12823-1 - Giàn di động trên biển - Phần 1: Phân cấp.

Hệ thống máy có thể áp dụng các yêu cầu trong các tiêu chuẩn khác nếu chúng tương đương hoặc cao hơn so với Tiêu chuẩn này.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng Tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung nếu có.

- TCVN 12823-1 : 2020, Giàn di động trên biển - Phần 1: Phân cấp;

- TCVN 12823-2 : 2020, Giàn di động trên biển - Phần 2: Thân và trang thiết bị;

- TCVN 12823-4 : 2020, Giàn di động trên biển - Phần 4: An toàn và phòng chống cháy;

- TCVN 12823-5 : 2020, Giàn di động trên biển - Phần 5: Vật liệu và hàn;

- TCVN 6259 : 2003, Quy phạm phân cấp và đóng tàu biển vỏ thép(1);

- TCVN 8366:2010, Bình chịu áp lực - Yêu cầu về thiết kế và chế tạo;

- TCVN 7704:2007, Nồi hơi - Yêu cầu kỹ thuật về thiết kế, kết cấu, chế tạo, lắp đặt, sử dụng và sửa chữa;

- TCVN 6277:2003 - Quy phạm hệ thống điều khiển tự động và từ xa;

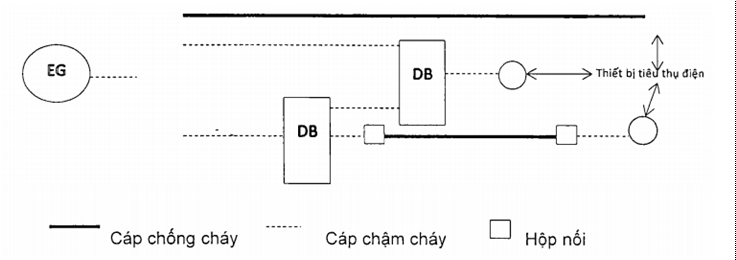

- TCVN 6613-3-21 (IEC 60332-3-21), Thử nghiệm cáp điện và cáp quang trong điều kiện cháy- Phần 3-21: Thử nghiệm cháy lan theo chiều thẳng đứng đối với dây cụm hoặc cụm cáp lắp đặt thẳng đứng - cấp A F/R;

- TCVN 6613-3-22 (IEC 60332-3-22), Thử nghiệm cáp điện và cáp quang trong điều kiện cháy- Phần 3-22: Thử nghiệm cháy lan theo chiều thẳng đứng đối với dây cụm hoặc cụm cáp lắp đặt thẳng đứng - cấp A;

- TCVN 6918-1 (IEC 60331-1), Thử nghiệm cáp điện trong điều kiện cháy - Tính toàn vẹn của mạch điện - Phần 1: Phương pháp thử nghiệm cháy có xóc ở nhiệt độ tối thiểu là 830 °C đối với cáp có điện áp danh định đến và bằng 0,6/1,0 kV và có đường kính ngoài lớn hơn 20 mm;

- TCVN 6918-2 (IEC 60331-2), Thử nghiệm cáp điện trong điều kiện cháy - Tính toàn vẹn của mạch điện - Phần 2: Phương pháp thử nghiệm cháy có xóc ở nhiệt độ tối thiểu là 830 °C đối với cáp có điện áp danh định đến và bằng 0,6/1,0 kV và có đường kính ngoài không lớn hơn 20 mm;

- TCVN 6918-23 (IEC 60331-23), Thử nghiệm cáp điện trong điều kiện cháy - Tính toàn vẹn của mạch điện - Phần 23: Quy trình và yêu cầu - Cáp điện dữ liệu;

- TCVN 6918-25 (IEC 60331-25), Thử nghiệm cáp điện trong điều kiện cháy - Tính toàn vẹn của mạch điện - Phần 25: Quy trình và yêu cầu - Cáp sợi quang;

- ASME B31.1 - Bộ luật về đường ống áp lực - đường ống công suất - “Code for pressure Piping - Power Piping”;

- ASME B31.3 - Bộ luật về đường ống áp lực - hệ thống hóa chất và đường ống trong nhà máy lọc hóa dầu - “Code for pressure Piping - Chemical Plant And Refinery Piping”.

- Nghị quyết IMO. A 754 (18), Khuyến nghị về thử chống cháy cho khu vực kết cấu cấp "A", "B" và "F";

- IMO A.653 (16), khuyến nghị về thử cháy tăng cường cho bề mặt dễ cháy của vật liệu vách ngăn, trần và sàn - Recommendation on Improved Fire Test Procedures for Surface Flammability of Bulkhead, Ceiling, and Deck Finish Materials.

3. Thuật ngữ và định nghĩa

3.1. Trong Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa trong 12823-1, TCVN 6259:2003, và các thuật ngữ, định nghĩa sau:

3.2.

Trạm điều khiển (Control station)

Trạm điều khiển là vị trí lắp đặt bộ điều khiển hoặc thiết bị kích hoạt có các thiết bị hiển thị thích hợp nhằm thực hiện vận hành một máy cụ thể.

Trạm điều khiển được định nghĩa riêng biệt cho các mục đích bảo vệ cháy thụ động như được nêu tại TCVN 12823-4, Giàn di động trên biển - Phần 4: An toàn và phòng chống cháy.

Trạm điều khiển trung tâm được sử dụng ở 1.1.5, TCVN 6277:2003 - Quy phạm hệ thống điều khiển tự động và từ xa đề cập đến không gian hoặc vị trí mà ở đó kiểm soát các chức năng sau:

- Điều khiển máy chính và máy phụ;

- Kiểm soát máy chính và máy phụ; và

- Kiểm soát buồng máy chính.

3.3.

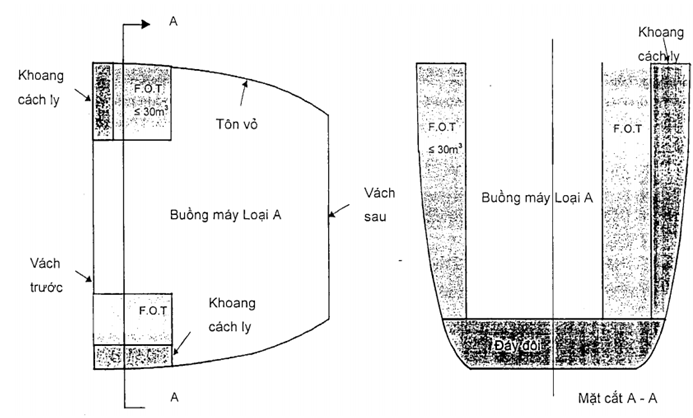

Buồng máy (Machinery space)

Buồng máy là bất kỳ không gian nào chứa máy chính, nồi hơi, thiết bị dầu nhiên liệu, động cơ đốt trong và động cơ hơi nước, các máy phát điện và động cơ điện chính, các trạm tiếp dầu, các máy làm lạnh, thiết bị thông gió và điều hòa không khí, máy điều chỉnh cân bằng giàn hoặc các máy tương tự khác, bao gồm các kênh thông với các không gian đó. Buồng máy bao gồm “Buồng máy loại A” là các buồng và các kênh thông với các buồng đó, có chứa:

- Động cơ đốt trong dùng làm máy chính; hoặc

- Động cơ đốt trong không phải là máy chính nhưng có tổng công suất không nhỏ hơn 375 kW (500 hp); hoặc

- Nồi hơi đốt dầu (bao gồm các thiết bị đốt dầu tương tự như là lò đốt rác, máy tạo khí trơ...) hoặc thiết bị dầu nhiên liệu.

3.4.

Hoạt động thiết yếu (Essential Services)

Các hoạt động thiết yếu là:

3.4.1. Các hoạt động được xem là cần thiết cho:

- Duy trì vận hành liên tục của máy chính và thiết bị lái của giàn tự hành (hoạt động thiết yếu chính);

- Các hệ thống của giàn khoan mà khi các hệ thống này có tổn thất hoặc hư hỏng sẽ gây ra nguy cơ trực tiếp cho giàn (hoạt động thiết yếu chính);

- Duy trì vận hành không liên tục của máy chính và thiết bị lái của giàn tự hành và mức độ an toàn tối thiểu cho các hệ thống và hàng hải của giàn (hoạt động thiết yếu phụ).

3.4.2. Hoạt động sự cố được nêu tại 7.2.3.2 (mỗi hoạt động là hoặc thiết yếu chính hoặc thiết yếu phụ, phụ thuộc vào bản chất của nó như được nêu ở trên); và

3.4.3. Các đặc tính đặc biệt khác (ví dụ như các hoạt động đặc biệt) của giàn khoan mà khi có tổn thất hoặc hư hỏng có thể tạo ra nguy hiểm cho giàn (hoạt động thiết yếu phụ).

3.5.

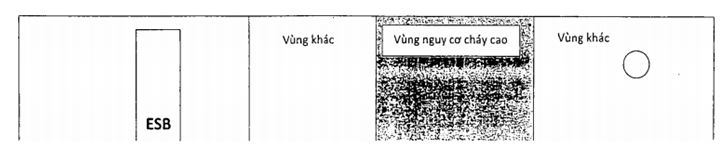

Khu vực nguy hiểm (Hazardous Areas)

Khu vực nguy hiểm là các không gian mà các chất khí, hơi hoặc bụi dễ cháy hoặc nổ thường xuyên xuất hiện hoặc có khả năng xuất hiện. Tuy nhiên, các khu vực nguy hiểm được xác định cụ thể hơn cho các khu vực có khí dễ chây phát sinh từ hoạt động khoan hoặc các khu vực lắp đặt máy móc và không gian chứa có nguy cơ đó, ví dụ:

- Hệ thống tiếp nhiên liệu cho máy bay trực thăng, xem 6.6.4.1.2;

- Kho sơn, xem 7.3.5.3.

3.6.

Trạng thái “tàu chết” ("Dead ship” condition)

Trạng thái tàu chết là trạng thái mà:

- Máy chính, nồi hơi và máy phụ không hoạt động do mất nguồn điện chính, và

- Khi khôi phục hoạt động máy chính, nguồn năng lượng dự trữ cho việc khởi động máy chính, nguồn điện chính và các máy phụ thiết yếu khác được giả định không thể sử dụng.

3.7.

Mất điện (Blackout)

Mất điện là mất nguồn điện chính dẫn đến máy chính và máy phụ không hoạt động.

Định nghĩa về hệ thống đường ống

3.8.

Đường ống (Piping)

Thuật ngữ đường ống dùng để chỉ các cụm bộ phận đường ống và giá đỡ ống.

3.9.

Hệ thống đường ống (Piping system)

Hệ thống đường ống là một mạng đường ống và bất kỳ các bơm liên quan, được thiết kế và lắp đặt để phục vụ một mục đích cụ thể. Các hệ thống đường ống liên kết với, nhưng không bao gồm, thiết bị chính như là nồi hơi, bình chịu áp lực, két chứa, động cơ đi-ê-zen, tua bin...

3.10.

Bộ phận đường ống (Piping components)

Bộ phận đường ống bao gồm ống, van, phụ tùng ống, đệm làm kín, bu lông, ống mềm, mối nối giãn nở, kính thủy, thiết bị lọc, bình đối áp, các dụng cụ nối với ống...

3.11.

Ống (Pipe)

Ống là hình trụ kín áp suất được dùng để chứa và vận chuyển chất lỏng. Nếu từ “ống” được sử dụng trong mục này, nghĩa là ống phù hợp với vật liệu và kích thước như được nêu tại TCVN12823-5: 2020, Giàn di động trên biển - Phần 5: Vật liệu và hàn, hoặc các tiêu chuẩn quốc gia hoặc quốc tế tương đương khác.

3.12.

Chiều dày ống (Pipe schedule)

Chiều dày ống được gọi là chiều dày thành ống như được nêu tại viện tiêu chuẩn quốc gia Hoa Kỳ ANSI B36.10. Ống tiêu chuẩn và ống siêu bền, nếu được sử dụng trong Tiêu chuẩn này tương ứng với chiều dày thành ống lớn nhất là 9,5 mm và 12,5 mm.

3.13.

Phụ tùng nối ống (Pipe fitting)

Phụ tùng nối ống dùng để chỉ các bộ phận đường ống như là măng sông, cút nối, nối chữ T, đoạn uốn, bích nối... được sử dụng để kết nối cùng các phần của ống.

3.14.

Van (Valves)

Thuật ngữ Van dùng để chỉ van cổng, van cầu, van bướm ... mà được dùng để điều khiển dòng chất lỏng trong hệ thống đường ống. Trong bộ tiêu chuẩn TCVN 12823 về giàn di động trên biển, vòi thử, vòi xả và các bộ phận tương tự khác có chức năng tương tự như van thì được coi là van.

3.15.

Áp suất thiết kế của bộ phận đường ống (Design pressure of components)

Áp suất thiết kế là áp suất được sử dụng khi thiết kế bộ phận đường ống có lưu ý đến các đặc tính cơ học của nó. Áp suất thiết kế của một bộ phận ống không được nhỏ hơn áp suất làm việc lớn nhất trong đoạn ống của hệ thống đường ống mà nó được lắp đặt. Tuy nhiên, Tiêu chuẩn này có thể yêu cầu trong một vài trường hợp có áp suất thiết kế tối thiểu cụ thể lớn hơn áp suất làm việc dự kiến lớn nhất. Áp suất thiết kế sẽ xác định áp suất danh nghĩa của bộ phận ống.

3.16.

Áp suất làm việc lớn nhất (Maximum working pressure)

Áp suất làm việc lớn nhất là áp suất của hệ thống đường ống ở điều kiện khắc nghiệt nhất của áp suất và nhiệt độ bên trong hoặc bên ngoài (lớn nhất hoặc nhỏ nhất) trong quá trình vận hành, bao gồm cả điều kiện tạm thời. Trong công nghiệp, áp suất làm việc lớn nhất cũng có thể được gọi là áp suất thiết kế của hệ thống đường ống. Trong Tiêu chuẩn này, áp suất làm việc lớn nhất có thể được coi là áp suất đặt van giảm áp để bảo vệ hệ thống đường ống hoặc một đoạn ống của hệ thống.

3.17.

Áp suất làm việc cho phép lớn nhất (Maximum allowable working pressure)

Áp suất làm việc cho phép lớn nhất (MAWP) là áp suất lớn nhất của hệ thống đường ống, thường được xác định bằng áp suất thiết kế nhỏ nhất của bộ phận đường ống trong hệ thống. Áp suất làm việc cho phép lớn nhất không được nhỏ hơn áp làm việc lớn nhất, như nêu tại 3.16, và không được vượt quá áp suất thiết kế của bất kỳ bộ phận đường ống hoặc đoạn ống nào của hệ thống, như nêu tại 3.15. Nếu lắp đặt van giảm áp, thì áp suất cài đặt van này không được lớn hơn áp suất làm việc cho phép lớn nhất của hệ thống đường ống hoặc một đoạn ống của hệ thống mà van giảm áp được lắp đặt.

3.18.

Nhiệt độ thiết kế (Design temperature)

Nhiệt độ thiết kế là nhiệt độ lớn nhất mà mỗi bộ phận đường ống được thiết kế để hoạt động. Nhiệt độ thiết không được nhỏ hơn nhiệt độ của vật liệu bộ phận đường ống tại điều kiện nhiệt độ khắc nghiệt nhất và trùng với áp suất dự kiến trong khi hoạt động. Trong Tiêu chuẩn này, nó có thể được coi là nhiệt độ lớn nhất của chất lỏng mà bộ phận đường ống được thiết kế vận chuyển.

Đối với đường ống được sử dụng cho nhiệt độ thấp, nhiệt độ thiết kế cũng phải bao gồm nhiệt độ nhỏ nhất mà mỗi bộ phận đường ống được thiết kế để hoạt động. Nó phải không được lớn hơn nhiệt độ của vật liệu bộ phận đường ống tại điều kiện nhiệt độ khắc nghiệt nhất và trùng với áp suất dự kiến trong khi hoạt động. Trong Tiêu chuẩn này, nó có thể được coi là nhiệt độ nhỏ nhất của chất lỏng.

Đối với tất cả các bộ phận đường ống, nhiệt độ thiết kế phải được sử dụng-để xác định ứng suất cho phép và các yêu cầu thử nghiệm vật liệu.

3.19.

Nhiệt độ làm việc lớn nhất (Maximum working temperature)

Nhiệt độ làm việc lớn nhất là nhiệt độ lớn nhất của chất lỏng trong một hệ thống đường ống tại điều kiện nhiệt độ khắc nghiệt nhất và trùng với áp suất dự kiến trong khi hoạt động, bao gồm cả điều kiện nhiệt độ tức thời. Nhiệt độ làm việc lớn nhất của một hệ thống đường ống hoặc một đoạn ống của hệ thống không được lớn hơn nhiệt độ thiết kế của bất kỳ bộ phận đường ống hoặc đoạn ống nào trong hệ thống đường ống.

3.20.

Chất lỏng dễ cháy (Flammable fluids)

Chất lỏng dễ cháy là bất kỳ chất lỏng nào, bất kể điểm chớp cháy của nó, có khả năng tạo ra ngọn lửa phải được coi là chất lỏng dễ cháy. Nhiên liệu hàng không, nhiên liệu đi-ê-zen, dầu nặng, dầu bôi trơn và dầu thủy lực (trừ dầu thủy lực được quy định cụ thể là chất lỏng không cháy) được xem là chất lỏng dễ cháy.

3.21.

Chất lỏng độc hại (Toxic fluids)

Chất lỏng độc hại là chất lỏng có thể gây ra tử vong hoặc chấn thương nghiêm trọng hoặc gây hại cho sức khỏe con người nếu nuốt phải hoặc hít phải hoặc tiếp xúc với da.

3.22.

Chất lỏng ăn mòn (Corrosive fluids)

Chất lỏng ăn mòn, không bao gồm nước biển, là những chất có đặc tính ở trạng thái gốc có khả năng tạo ra phản ứng hóa học gây tổn thương do tiếp xúc với mô sống, kết cấu hoặc hàng hóa khi bị rò rỉ.

Định nghĩa về hệ thống điện

3.23.

Đất (Earth)

Đất là vật thể dẫn điện lớn, như thân giàn kim loại, được sử dụng như là điểm “không” của điện thế.

3.24.

Hệ thống nối đất (Earthed distribution system)

Hệ thống nối đất là hệ thống có một cực của một hệ thống pha đơn hoặc điểm trung tính của hệ thống ba pha được nổi đất, nhưng việc nối đất thường không mang dòng điện.

3.25.

Thiết bị phòng nổ (cháy) (Explosion-proof (Flameproof) Equipment)

Thiết bị phòng nổ là thiết bị:

3.25.1. Có khả năng làm kín để:

- Chống nổ trong điều kiện khí hoặc hơi cháy nhất định, và

- Ngăn chặn khí hoặc hơi cháy nhất định bắt lửa trong môi trường xung quanh khi có tia lửa, tia sáng cường độ mạnh, hoặc việc nổ của khí hoặc hơi trong phạm vi đó, và

3.25.2. Vận hành ở nhiệt độ bên ngoài mà môi trường khí cháy xung quanh sẽ không bốc cháy.

Khi Tiêu chuẩn này yêu cầu thiết thiết bị phòng nổ, thì thiết bị này phải được chứng nhận chống cháy nổ theo quy định trong bộ tiêu chuẩn IEC 60079 hoặc tiêu chuẩn được công nhận khác có thể được chấp nhận.

3.26.

Hệ thống hồi thân (Hull-return system)

Hệ thống hồi thân là hệ thống mà nó được trang bị các dây dẫn bọc cách điện để kết nối với một cực hoặc pha của nguồn cấp, thân của giàn khoan hoặc kết cấu nối đất cố định khác được sử dụng để tạo kết nối với cực hoặc pha khác.

3.27.

Trường không đồng nhất (Inhomogeneous field)

Trường không đồng nhất là trường điện không có sự biến đổi điện thế cố định giữa các cực điện.

3.28.

An toàn về bản chất (Intrinsically safe)

Một mạch hoặc một phần của mạch là an toàn về bản chất khi có tia lửa hoặc hiệu ứng nhiệt bất kỳ được sinh ra trong điều kiện thử nghiệm theo tiêu chuẩn được công nhận (như IEC 60.079-11) mà không có khả năng gây cháy trong môi trường khí cháy nổ quy định.

3.28.1. Cấp “ia”

Thiết bị mà không có khả năng gây cháy nổ khi hoạt động bình thường, hoặc khi có một hư hỏng, hoặc khi có kết hợp của hai hư hỏng bất kỳ, với các hệ số an toàn sau đây:

Khi hoạt động bình thường: 1,5

Khi có một hư hỏng: 1,5

Khi có 2 hư hỏng: 1,0

Các hệ số an toàn trên được áp dụng cho dòng, điện áp hoặc tổ hợp của chúng, như quy định trong 5.2 của IEC 60Q79-11.

3.29.

An toàn tăng cường (Increased safety)

Loại hình bảo vệ áp dụng cho các thiết bị điện mà không sinh ra hồ quang hoặc tia lửa trong hoạt động bình thường, trong đó áp dụng các biện pháp bổ sung để tăng sự an toàn chống lại khả năng quá nhiệt và khả năng xuất hiện của hồ quang và tia lửa. Xem IEC 60079-7.

3.30.

Điện áp danh nghĩa (Nominal voltage)

Điện áp danh nghĩa (Un) - Giá trị danh nghĩa được ấn định cho một mạch hoặc một hệ thống nhằm mục đích ấn định cấp điện áp của nó (như 120/240 V, 480/277 V, 600 V). Ở điện áp thực tế, một mạch hoạt động có thể khác điện áp danh nghĩa trong một phạm vi cho phép thiết bị hoạt động phù hợp.

Uo (liên quan đến điện áp định mức của cáp điện) là điện áp thường xuyên có công suất định mức giữa dây dẫn và đất hoặc lưới kim loại mà điện áp này được sử dụng để thiết kế cáp điện.

3.31.

Mức công suất không chu kỳ (Non-Periodic duty rating)

Mức công suất không chu kỳ là mức mà máy được vận hành liên tục hoặc không liên tục với việc thay đổi tải và tốc độ trong phạm vi hoạt động cho phép. Việc biến đổi tải và vận tốc, bao gồm các quá tải áp dụng thường xuyên, có thể thể vượt quá mức đầy tải của máy.

3.32.

Quạt không sinh tia lửa (Non-sparking fan)

Quạt không sinh tia lửa là quạt có sự kết hợp cánh quạt và vỏ quạt mà không có khả năng sinh ra tia lửa do tĩnh điện hoặc do xâm nhập của các vật lạ bên ngoài trong cả hai điều kiện bình thường và bất thường. Xem thêm 7.3.5.4.

3.33.

Cấp quá áp (Overvoltage category)

Cấp quá áp (của một mạch điện hoặc trong hệ thống điện) - Đại lượng quy ước dựa vào giới hạn giá trị của quá áp tức thời tiềm năng xảy ra trong mạch điện và phụ thuộc vào các phương tiện được sử dụng để gây ảnh hưởng đến quá áp.

3.34.

Thử chịu quá áp (Overvoltage withstand test)

Thử chịu quá áp là việc thử nhằm xác nhận sức bền chịu đựng biến đổi công suất dọc theo cuộn dây thử và giữa pha của nó

3.35.

Mức công suất chu kỳ (Periodic duty rating)

Mức công suất chu kỳ là mức mà tại đó máy được vận hành lặp theo chu kỳ của tải trình tự có giai đoạn khởi động, phanh điện, chạy không tải, dừng và giai đoạn tiêu hao năng lượng, nếu có. Thời gian duy trì chu kỳ vận hành (chu kỳ công suất) phải là 10 phút và tỷ lệ (tức là, hệ số thời gian theo chu kỳ) giữa giai đoạn có tải (bao gồm cả khởi động và phanh điện) và chu kỳ công suất phải là một trong những giá trị 15%, 25%, 40% hoặc 60%.

3.36.

Mức độ ô nhiễm (Pollution degree)

Mức độ ô nhiễm (của điều kiện môi trường) - là đại lượng được quy ước dựa trên cơ sở lượng bụi dẫn điện hoặc tích ẩm, muối hoặc khí ion hóa, và dựa trên độ ẩm và và tần xuất của nó dẫn đến sự hấp thụ chất hút ẩm hoặc ngưng tụ làm giảm độ bền điện môi và/hoặc điện trở suất bề mặt của vật liệu cách điện của thiết bị và cụm thiết bị.

3.37.

Thiết bị cầm tay (Portable apparatus)

Thiết bị cầm tay là bất cứ thiết bị nào được cung cấp bằng dây mềm nhỏ.

3.38.

Thiết bị chịu áp lực (Pressurized equipment)

Thiết bị chịu áp lực là thiết bị kín, bên trong có áp suất dương để duy trì chống lại sự thâm nhập của không khí bên ngoài và phù hợp với các yêu cầu tại 7.3.5.2.

3.39.

Không gian nửa kín (Semi-enclosed space)

Không gian nửa kín là không gian được giới hạn bởi các boong và/hoặc các vách theo đó việc thông khí tự nhiên trong không gian đó khác đáng kể với boong hở.

3.40.

Mạch riêng biệt (Separate circuit)

Mạch được bảo vệ độc lập bằng các thiết bị bảo vệ mạch tại cuối các mạch nhánh và được dành riêng cho tải đơn.

3.41.

Ngắn mạch (Short circuit)

Ngắn mạch là một kết nối bất thường thông qua một trở kháng không đáng kể, dù ngẫu nhiên hay cố ý, giữa hai điểm có điện áp khác nhau trong một mạch.

3.42.

Định mức tức thời (Short-time rating)

Định mức tức thời là định mức mà máy được vận hành trong một thời gian giới hạn ít hơn thời gian yêu cầu để đạt được điều kiện nhiệt độ ổn định, sau một thời gian dừng và tiêu hao năng lượng đủ để thiết lập lại nhiệt độ máy trong phạm vi 2 °C của nước làm mát.

4. Ký hiệu và thuật ngữ viết tắt

DST- Design service temperature (Nhiệt độ hoạt động thiết kế)

MAT - Minimum air temperature (Nhiệt độ không khí nhỏ nhất)

CDS - Classification of Drilling Systems (Phân cấp hệ thống khoan)

PE - polyethylene

PP - polypropylene

PB - poly butylene

P - Áp suất thiết kế

t - chiều dày thành ống

D - đường kính ngoài thực tế của ống

5. Thiết bị và hệ thống máy

5.1. Quy định chung

5.1.1. Quy định về phân cấp thiết bị và hệ thống khoan

5.1.1.1. Khi hệ thống và thiết bị chỉ sử dụng cho hoạt động khoan được thiết kế và chế tạo tuân thủ theo các tiêu chuẩn được chấp nhận thì giàn sẽ được trao dấu hiệu CDS vào ký hiệu cấp. Phải cung cấp cho Đăng kiểm giấy chứng nhận hoặc tài liệu chấp nhận khác của nhà sản xuất để xác minh việc tuân thủ các tiêu chuẩn chấp nhận.

5.1.1.2. Hệ thống và thiết bị khoan không tuân thủ theo các tiêu chuẩn được chấp nhận hoặc được lắp đặt trên giàn có dấu hiệu CDS phải tuân thủ theo các yêu cầu của Tiêu chuẩn này.

5.1.1.3. Các hệ thống thiết yếu cho an toàn giàn

5.1.1.3.1. Các thiết bị và hệ thống an toàn trong khu vực khoan hoặc liên quan đến hoạt động khoan phải tuân thủ theo các yêu cầu của Tiêu chuẩn này, bao gồm:

a) Phân loại khu vực nguy hiểm;

b) Bảo vệ mạch của hệ thống điện;

c) Thiết bị điện trong các khu vực được phân loại;

d) Kho sơn, phòng thay đồ, buồng chứa các vật liệu dễ cháy;

e) Các hoạt động sự cố;

f) Hệ thống chữa cháy bằng nước;

g) Hệ thống chữa cháy cố định, nếu có;

h) Bình chữa cháy xách tay và bán di động;

i) Các trạm điều khiển sự cố;

j) Hệ thống phát hiện và báo động cháy;

k) Hệ thống phát hiện và báo động khí cháy;

l) Kết cấu chống cháy;

m) Phương tiện thoát hiểm.

5.1.2. Hồ sơ máy

5.1.2.1. Hồ sơ

Hồ sơ máy và hệ thống trình nộp thẩm định được liệt kê trong từng mục của Tiêu chuẩn này. Nhìn chung, hồ sơ tài liệu thiết bị phải có dữ liệu đặc tính và thông số hoạt động; tiêu chuẩn áp dụng và các tiêu chuẩn áp dụng bổ sung hoặc các quy phạm thay thế; các thông số chế tạo như là kích thước, dung sai, hàn, quy trình hàn, thông số kỹ thuật của vật liệu,...; và các tính toán hoặc phân tích kỹ thuật hỗ trợ cho thiết kế. Hồ sơ hệ thống bao gồm danh mục vật liệu với các thông số kỹ thuật của vật liệu, các ký hiệu được sử dụng, các thông số thiết kế hệ thống, và phải ở dạng sơ đồ. Thông thường, sổ tay hướng dẫn có chứa tiêu chuẩn chế tạo hệ thống ống và điện của nhà máy cũng được yêu cầu bổ sung cùng với hồ sơ của các hệ thống.

5.1.2.2. Ký hiệu bổ sung

Trong trường hợp giàn khoan có ký hiệu phân cấp bổ sung được phân cấp theo các tiêu chuẩn và hướng dẫn khác, hồ sơ máy và hệ thống liên quan đến ký hiệu phân cấp bổ sung phải được trình nộp để xem xét và thẩm định như được nêu tại các tiêu chuẩn và hướng dẫn tương ứng.

5.1.3. Yêu cầu khác cho máy

5.1.3.1. Độ nghiêng

Tất cả các bộ phận, máy và hệ thống cho hoạt động thiết yếu, như được nêu tại 3.4, phải được thiết kế để hoạt động dưới các độ nghiêng được liệt kê tại Bảng 1.

Bảng 1- Góc nghiêng

| Trạng thái Loại giàn | Tĩnh | Động |

| Giàn có cột ổn định | Nghiêng đến 15° về bất kỳ hướng nào | 22,5° về bất kỳ hướng nào |

| Giàn tự nâng | Nghiêng đến 10° về bất kỳ hướng nào | 15° về bất kỳ hướng nào |

| Giàn mặt nước | Nghiêng đến 15° và đồng thời chúi đến 5° | Lắc ngang đến 22,5° và đồng thời lắc dọc đến 7,5° |

5.1.3.2. Khởi động từ trạng thái tàu chết (Dead ship start)

Phải có phương pháp để đưa máy vào hoạt động từ trạng thái “tàu chết”, như được định nghĩa tại 3.6. Xem mục 7.2.2.1.4 và 7.3.2.14 cho các bố trí khởi động đã được yêu cầu.

5.1.3.3. Buồng máy không có người trực ca thường xuyên

Phải có các biện pháp điều khiển cần thiết để vận hành an toàn cho các buồng máy không có người trực ca thường xuyên. Hồ sơ tài liệu liên quan phải được trình nộp để đánh giá hiệu quả của các biện pháp điều khiển đó cho an toàn của giàn. Xem 6.4.2.4 hệ thống báo động nước la canh và trong TCVN 12823-4 về cảnh báo cháy cho các không gian trên.

5.1.3.4. Nhiệt độ môi trường

5.1.3.4.1. Đối với giàn khoan hoạt động không hạn chế, khi lựa chọn và lắp đặt máy móc, thiết bị và các trang thiết bị phải xem xét nhiệt độ môi trường như được nêu tại Bảng 2. Đối với giàn khoan bị hạn chế hoạt động hoặc hoạt động riêng biệt, phải xem xét nhiệt độ môi trường phù hợp với đặc tính riêng biệt đó.

5.1.3.4.2. Hệ thống và thiết bị chỉ được sử dụng cho hoạt động khoan phải tuân các yêu cầu về nhiệt độ như nêu trong các tiêu chuẩn đã được công nhận phù hợp mà chúng được thiết kế và chế tạo thỏa mãn 5.1.1.1 và 5.1.1.2.

5.1.3.4.3. Máy, thiết bị và các trang thiết bị liên quan đến thiết bị hàng hải trên boong hở của các giàn mà không hạn chế hoạt động phải được đánh giá với nhiệt độ không khí nhỏ nhất bằng nhiệt độ hoạt động thiết kế (Design Service temperature - DST) của giàn.

5.1.3.4.4. Các thiết bị hoặc hệ thống giám sát, điều khiển và an toàn cho thiết bị của các hoạt động thiết yếu (mục l), Bảng 3 - Các hoạt động thiết yếu chính và mục p), Bảng 4 - Các hoạt động thiết yếu phụ nếu được lắp đặt trên boong hở thì phải được đánh giá tại nhiệt độ không khí nhỏ nhất (MAT) thấp hơn nhiệt độ hoạt động thiết kế 15°C. Nếu không giả thuyết được hoạt động của thiết bị tại nhiệt độ thấp hơn DST, thì các thiết bị/hệ thống này không cần thiết phải hoạt động dưới DST nhưng các phụ tùng cơ khí không được hư hỏng khi tiếp xúc với nhiệt độ giảm xuống tới MAT.

5.1.3.5. Vật liệu có chứa a mi ăng

Cấm sử dụng vật liệu có chứa a mi ăng.

5.1.3.6. Vật liệu và hàn bộ phận máy

Vật liệu dùng để chế tạo máy trên giàn phải tuân theo TCVN 12823-5 : 2020, Giàn di động trên biển - Phần 5: Vật liệu và hàn.

5.1.3.7. Hệ thống thử giếng (Well Test Systems)

Hệ thống thử giếng phải tuân theo tiêu chuẩn được chấp nhận.

Bảng 2- Nhiệt độ môi trường của máy, thiết bị và bộ phận máy trên giàn hoạt động không hạn chế

| Không khí | ||

| Các bộ phận, hệ thống | Vị trí, Bố trí(1,2) | Phạm vi nhiệt độ (°C) |

| Máy và hệ thống điện | Không gian kín | 0 đến +45 |

| Bộ phận được lắp trên máy có nhiệt độ cao | Phụ thuộc vào từng loại máy và hệ thống cụ thể | |

| Trong các không gian chịu nhiệt độ cao hơn (chi tiết phải được trình nộp thẩm định) | Phụ thuộc vào nhiệt độ môi trường thực tế lớn nhất | |

| Trong các không gian có nhiệt độ thấp hơn +45°C (chi tiết phải được trình nộp thẩm định) | Phụ thuộc vào nhiệt độ môi trường thực tế chịu nhiệt độ tối thiểu là +40 | |

| Boong hở (3) | -25 đến +45 | |

| Nước | ||

| Công chất làm mát | Nhiệt độ (°C) | |

| Nước biển | +32 | |

| Lưu ý: 1 Thiết bị điện phải phù hợp với các hoạt động lên đến 55°C. Xem 7.1.7.2. 2 Các không gian được kiểm soát về môi trường, Xem 7.1.7.2. 3 Nhiệt độ không khí tối thiểu không cần thiết phải nhỏ hơn nhiệt độ hoạt động được xác định cho giàn và được liệt kê tại sổ vận hành của giàn, trừ các thiết bị/hệ thống giám sát, điều khiển và an toàn liên quan đến các hoạt động thiết yếu mà phải dựa vào nhiệt độ không khí tối thiểu (MAT). | ||

Bảng 3 - Các hoạt động thiết yếu chính

| a) | Máy lái | |

| b) | Bơm cho chân vịt biến bước | |

| c) | Bơm quét khí xả, bơm cấp dầu nhiên liệu, bơm làm mát van nhiên liệu, bơm dầu bôi trơn và bơm nước làm mát cho máy chính và máy phụ, tua bin và hệ trục cần thiết cho hệ thống đẩy | |

| d) | Thông hơi để duy trì hệ thống đẩy | |

| e) | Các quạt thông gió cưỡng bức, bơm cấp nước, bơm nước tuần hoàn, bơm chân không và bơm ngưng tụ (condensate pump) cho hệ thống hơi nước trên giàn khoan tua bin hơi nước, và cũng cho nồi hơi phụ mà hơi nước được sử dụng cho các thiết bị phục vụ các hoạt động thiết yếu chính | |

| f) | Hệ thống đốt dầu cho máy hơi nước trên giàn khoan tua bin hơi nước và nồi hơi phụ mà hơi nước được sử dụng cho các thiết bị phụ vụ cho hoạt động thiết yếu chính. | |

| g) | Thiết bị đẩy Azimuth là phương tiện đẩy/lái duy nhất có bơm dầu bôi trơn, bơm nước làm mát,... | |

| h) | Thiết bị điện cho hệ thống đẩy bằng điện có bơm dầu bôi trơn và bơm nước làm mát | |

| i) | Máy phát điện và các nguồn điện liên quan phục vụ cho thiết bị thiết yếu chính | |

| j) | Bơm thủy lực phục vụ cho các thiết bị thiết yếuchính | |

| k) | Thiết bị kiểm soát độ nhớt cho dầu nhiên liệu nặng | |

| I) | Hệ thống/thiết bị an toàn, điều khiển và giám sát các hoạt động thiết yếu chính | |

| m) | Các hoạt động cần thiết để duy trì các không gian nguy hiểm trong trạng thái an toàn | |

| n) | Hệ thống điều khiển thiết bị chống phun trào (Blowout preventer) | |

| o) | Hệ thống điều khiển giếng | |

| p) | Hệ thống định vị động | |

| q) | Hệ thống thông hơi cần thiết để duy trì áp suất an toàn | |

| r) | Hệ thống nâng hạ (chân giàn) | |

| s) | Hệ thống điều khiển nước dằn (cho giàn có cột ổn định) | |

Bảng 4 - Các hoạt động thiết yếu phụ

| a) | Tời neo |

| b) | Bơm vận chuyển dầu nhiên liệu và thiết bị xử lý dầu nhiên liệu |

| c) | Bơm vận chuyển dầu bôi trơn và thiết bị xử lý dầu bôi trơn |

| d) | Thiết bị gia nhiệt cho dầu nặng |

| e) | Máy nén khí điều khiển và khí khởi động |

| f) | Bơm nước đáy giàn, bơm nước dằn và bơm tự động điều chỉnh mực nước dằn (heeling pump) |

| g) | Bơm chữa cháy và các bơm cấp dung môi chữa cháy khác |

| h) | Quạt thông hơi cho buồng máy và buồng nồi hơi |

| i) | Đèn, thiết bị và tín hiệu hàng hải |

| j) | Thiết bị liên lạc nội bộ được yêu cầu tại 7.2.8 |

| k) | Hệ thống phát hiện và báo động khí và cháy |

| I) | Hệ thống chiếu sáng |

| m) | Thiết bị điện cho thiết bị đóng kín nước và kín lửa |

| n) | Máy phát điện và các nguồn điện liên quan cung cấp cho thiết bị thiết yếu phụ |

| o) | Bơm thủy lực phục vụ thiết bị thiết yếu phụ |

| p) | Hệ thống/thiết bị an toàn , giám sát và điều khiển cho thiết bị của hoạt động thiết yếu phụ |

| q) | Hệ thống khí trơ |

| r) | Thiết bị điều khiển nhiệt độ môi trường được yêu cầu tại 7.1.7.2 |

| s) | Cửa kín nước |

5.2. Máy và thiết bị

5.2.1. Động cơ truyền động chính

5.2.1.1. Áp dụng

5.2.1.1.1. Động cơ truyền động chính (động cơ điêzen, tua bin khí, tua bin hơi) có công suất từ 100 kW (135 hp) trở lên, được dự định sử dụng cho các hoạt động thiết yếu (xem 3.4) hoặc cho các hoạt động liên quan đến các dấu hiệu bổ sung cho giàn khoan, được thiết kế, chế tạo, thử nghiệm, chứng nhận và lắp đặt theo những yêu cầu tại TCVN 6259-3:2003. Phải trang bị van đóng cửa hút khí tự động hoặc các bố trí tương đương thỏa mãn 5.2.1.2.

5.2.1.1.2. Động cơ truyền động chính có công suất dưới 100 kW (135 hp) không yêu cầu tuân thủ các điều khoản của Tiêu chuẩn này, nhưng phải được thiết kế, chế tạo và trang bị theo hoạt động thương mại và hàng hải thực tiễn. Việc chấp nhận động cơ này sẽ được dựa vào bản khai xác nhận thông số kỹ thuật động cơ của nhà chế tạo và phải được thử nghiệm thỏa mãn sau khi được lắp đặt. Phải trang bị van đóng cửa hút khí tự động hoặc các bố trí tương đương thỏa mãn 5.2.1.2.

5.2.1.1.3. Các động cơ truyền động chính có công suất 100 kW (135 hp) và lớn hơn; được dự định sử dụng cho hoạt động không thiết yếu (Xem 3.4.1) và không liên quan đến ký hiệu bổ sung được yêu cầu cho giàn khoan, thì không yêu cầu phải thiết kế, chế tạo và chứng nhận theo Tiêu chuẩn này. Tuy nhiên, chúng phải tuân thủ các đặc tính an toàn, như van giảm áp phòng nổ các te trục khuỷu bảo vệ quá tốc, .., nếu có. Sau khi lắp đặt, chúng phải thử nghiệm kỹ thuật thỏa mãn. Phải trang bị van đóng cửa hút khí tự động hoặc các bố trí tương đương thỏa mãn 5.2.1.2.

5.2.1.2. Van tự động đóng cửa hút khí

5.2.1.2.1. Phải trang bị van tự động đóng cửa hút khí hoặc các bố trí tương đương cho các động cơ đốt trong để phòng mất kiểm soát quá tốc của động cơ trong trường hợp nạp cả khí dễ cháy. Yêu cầu này áp dụng cho tất cả động cơ đốt trong bao gồm cả động cơ được lắp trong những khu vực nguy hiểm, khu vực không nguy hiểm và động cơ được lắp đặt trong buồng máy kín.

5.2.1.2.2. Kiểm soát và báo động

Phải kiểm soát van đóng cửa hút khí tự động hoặc những bố trí tương đương, sao cho khi kích hoạt báo động bằng âm thanh và báo động bằng ánh sáng phải được thông báo tại vị trí điều khiển.

5.2.1.2.3. Dừng bằng tay

Các động cơ sau đây không yêu cầu trang bị van tự động đóng cửa hút khí. Nếu không trang bị van tự động đóng cửa hút khí cho các động cơ này thì phải trang bị van đóng cửa hút khí kích hoạt bằng tay. Việc kích hoạt phải được thực hiện từ vị trí an toàn và từ xa.

| a) | Động cơ lai máy phát điện dự phòng; |

| b) | Động cơ lai bơm nước chữa cháy; |

| c) | Động cơ lai hệ thống tích áp suất BOP; |

| d) | Động cơ lai cụm bơm trám xi măng; |

| e) | Động cơ cung cấp khí cho thợ lặn hoặc cho người vào không gian hạn chế; |

| f) | Động cơ cho xuồng cứu sinh và thiết bị thoát nạn kín. |

5.2.1.2. 4. Bố trí tương đương

Hồ sơ tài liệu của việc bố trí phải được trình nộp để xác định rằng chúng có tương đương với các van tự động đóng cửa hút khí hay không.

5.2.1.2.5. Lắp đặt động cơ trong buồng máy kín

Khi các động cơ đốt trong được lắp đặt trong các buồng máy kín và các cửa hút gió thông hơi được trang bị thiết bị để phát hiện khí dễ cháy, đồng thời để đóng các cửa hút, thì các thiết bị này có thể được xem xét thỏa mãn 5.2.1.2.4. Hồ sơ tài liệu được yêu cầu tại 5.2.1.2.4 bao gồm phương pháp đóng cửa hút gió thông hơi có đủ độ bền để chịu được lực của không khí được hút vào bất kỳ động cơ đốt trong nào trong buồng máy kín.

5.2.2. Động cơ đốt trong được thiết kế cho hoạt động khoan

Trên giàn khoan không có ký hiệu cấp CDS, động cơ đốt trong chỉ được sử dụng cho hoạt động khoan không cần phải là loại được phê duyệt và không cần thiết kiểm tra tại nhà máy chế tạo. Các thiết bị này chỉ cần phải trang bị các quy định về an toàn dưới đây và tại mục 6.6.5.

5.2.2.1. Thông gió thùng trục khuỷu

5.2.2.1.1. Yêu cầu chung

Phải trang bị thông gió cho thùng trục khuỷu kín bằng một ống thông hơi nhỏ hoặc bằng một cửa hút nhỏ có cột áp không vượt quá 25,4 mmH2O. Thùng trục khuỷu không được thông gió bằng quạt gió. Nếu không, việc bố trí chung và lắp đặt phải ngăn ngừa khả năng không khí tự do vào thùng trục khuỷu.

5.2.2.1.2. Bố trí đường ống

5.2.2.1.2.1. Đường ống thông gió thùng trục khuỷu không được kết nối trực tiếp với bất kỳ hệ thống đường ống nào khác, ống thông gió thùng trục khuỷu từ mỗi động cơ thông thường phải được dẫn độc lập ra ngoài môi trường. Tuy nhiên, ống thông gió thùng trục khuỷu từ hai động cơ trở lên có thể dẫn đến một ống góp chung.

5.2.2.1.2.2. Nếu sử dụng ống góp chung thì các đường ống thông hơi từ mỗi động cơ phải được dẫn độc lập đến ống góp và phải được trang bị lưới chặn lửa chống ăn mòn trên ống góp. Việc bố trí phải không được vi phạm những khuyến cáo của nhà sản xuất về thông gió cho thùng trục khuỷu, ống góp chung phải dễ tiếp cận tại mọi thời điểm trong điều kiện bình thường và thông hơi hiệu quả ra ngoài môi trường. Nếu ống góp được thông gió ra ngoài môi trường bằng một ống thông gió chung, thì vị trí của ống góp phải được bố trí càng gần ngoài môi trường càng tốt sao cho chiều dài của ống thông hơi dùng chung không được lớn hơn chiều cao của một boong. Diện tích mặt cắt ngang thực của ống thông hơi chung không được nhỏ hơn tổng diện tích mặt cắt ngang của các ống thông hơi nhánh đi vào ống gom, và cửa thoát hơi ra bên ngoài phải được trang bị lưới chặn lửa chống ăn mòn. Ống góp cũng phải được bố trí thoát nước phù hợp.

5.2.2.2. Van phòng nổ

5.2.2.2.1. Yêu cầu chung

Van giảm áp phòng nổ phải được lắp đặt trên thùng trục khuỷu kín cho tất cả động cơ có đường kính xi lanh lớn hơn 200 mm hoặc có thể tích thùng trục khuỷu lớn hơn 0,6 m3. Diện tích mặt cắt ngang của họng van giảm áp phòng nổ không được nhỏ hơn 45 cm2, và tổng diện tích mặt cắt của tất cả các họng van giảm áp không được nhỏ hơn 115 cm2 cho mỗi mét khối của tổng thể tích thùng trục khuỷu. Thể tích của các bộ phận cố định trong thùng trục khuỷu có thể được khấu trừ trong việc xác định tổng thể tích. Van giảm áp thùng trục khuỷu phải là loại có kết cấu gồm các đĩa van được ép nhẹ bằng lò xo để giảm áp suất không lớn hơn 0,2 bar và đóng nhanh để ngăn không khí xâm nhập. Phải xem xét để giảm thiểu nguy cơ phát tán ngọn lửa trong việc bố trí và lắp đặt van.

5.2.2.2.2. Vị trí van

Tất cả các động cơ có đường kính xi lanh lớn hơn 200 mm, nhưng không lớn hơn 250 mm phải có ít nhất một van gần mỗi đầu động cơ. Tuy nhiên, đối với động cơ có nhiều hơn 8 khuỷu trục, phải lắp bổ sung một van ở giữa động cơ. Động cơ có đường kính xi lanh lớn hơn 250 mm nhưng không lớn hơn 300 mm thì phải ít nhất cách một khuỷu trục đặt một van, nhưng tối thiểu là hai van. Động cơ có đường kính xi lanh lớn hơn 300 mm phải có ít nhất một van cho mỗi khuỷu trục. Mỗi van giảm áp được lắp đặt như đã yêu cầu ở trên có thể được thay thế bằng không nhiều hơn hai van giảm áp có tiết diện nhỏ hơn, với điều kiện diện tích mặt cắt mỗi van không được nhỏ hơn 45 cm2.

5.2.2.2.3. Các yêu cầu bổ sung cho van

Van giảm áp phòng nổ phải được trang bị trong không gian khí quét tại điểm thông với xi lanh đối với động cơ có đường kính xi lanh lớn hơn 230 mm. Phải trang bị van giảm áp bổ sung cho không gian riêng biệt của thùng trục khuỷu như hộp số hoặc hộp xích cho trục khuỷu hoặc những thiết bị lai tương tự nếu tổng thể tích của những không gian đó lớn hơn 0,6 m3.

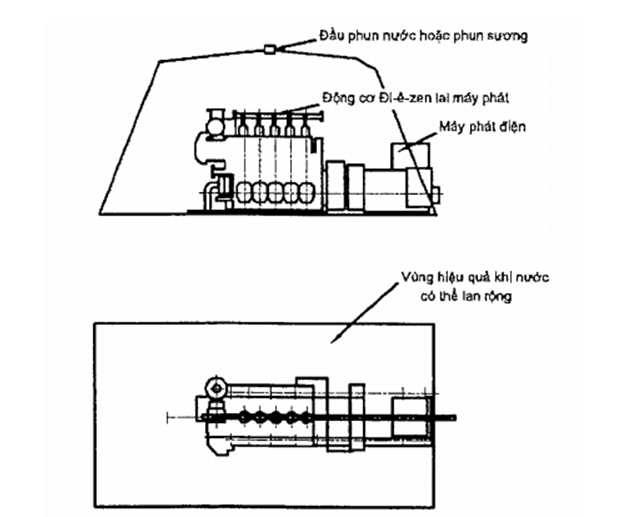

5.2.2.3. Hệ thống dập cháy cho cụm ống góp khí quét

Đối với động cơ kiểu con trượt, không gian khí quét tại điểm thông với xi lanh phải được kết nối cố định với một hệ thống chữa cháy được phê duyệt độc lập với hệ thống chữa cháy buồng máy. Hệ thống thông hơi nước có thể được chấp nhận cho mục đích này.

5.2.2.4. Ký hiệu cảnh báo

Các ký hiệu cảnh báo thích hợp phải được gắn ở vị trí dễ nhìn trên mỗi động cơ. Phải cảnh báo không được mở thùng trục khuỷu nóng trong một khoảng thời gian nhất định sau khi tắt động cơ dựa vào kích thước của động cơ, nhưng không được nhỏ hơn 10 phút trong bất kỳ trường hợp nào. Cảnh báo trên cũng để cảnh báo không được khởi động lại động cơ quá nhiệt cho đến khi nguyên nhân gây quá nhiệt được khắc phục.

5.2.2.5. Kiểm soát bộ điều tốc

Tất cả động cơ phải được trang bị bộ điều tốc để phòng ngừa động cơ vượt quá tốc độ định mức lớn hơn 15%. Đối với bộ điều tốc cho máy phát điện, xem TCVN 12823-1.

5.2.3. Chân vịt và hệ thống định vị động

Chân vịt của hệ thống đẩy chính cho giàn tự hành, chân vịt đẩy hỗ trợ truyền động và chân vịt ngang giàn phải tuân thủ các quy định tại Chương 7, TCVN 6259-3:2003 - Quy phạm phân cấp và đóng tàu biển vỏ thép, Phần 3 - Hệ thống máy tàu. Các hệ thống định vị động bao gồm cả chân vịt của chúng phải tuân thủ tiêu chuẩn được chấp nhận.

5.2.4. Dầm congxon (Cantilever), dầm trượt (Skid Beam) và các kết cấu có thể dịch chuyển được (Moveable Structures)

Phải nộp để thẩm định mô tả thiết bị của dầm congxon, dầm trượt hoặc các kết cấu có thể dịch chuyển, bao gồm đường ống và hệ thống điện, chi tiết của các bộ phận cơ khí, bao gồm thiết bị giữ cố định và tính toán sức bền thích hợp.

5.2.5. Thiết bị và máy điện

Đối với thiết bị và máy điện, tham khảo tại 7.4.

5.2.6. Chứng nhận máy và thiết bị

Để chứng nhận máy và thiết bị được yêu cầu tại nhà máy sản xuất, tham khảo Mục 8, TCVN 12823- 1.

6. Bơm và hệ thống đường ống

6.1. Yêu cầu chung

6.1.1. Ổn định tai nạn

Khi xem xét thiết kế và bố trí hệ thống đường ống, phải xem xét đến các yêu cầu về ổn định tai nạn và giả định mức độ hư hỏng cho từng loại giàn.

6.1.2. Cách ly các hệ thống đường ống

6.1.2.1. Hệ thống đường ống chứa chất lỏng không nguy hiểm phải được tách khỏi hệ thống đường ống mà có thể chứa chất lỏng nguy hiểm. Khi các hệ thống đường ống có mối nối giao nhau, thì phải có biện pháp phòng tránh nhiễm chất nguy hiểm cho hệ thống chất lỏng không nguy hiểm.

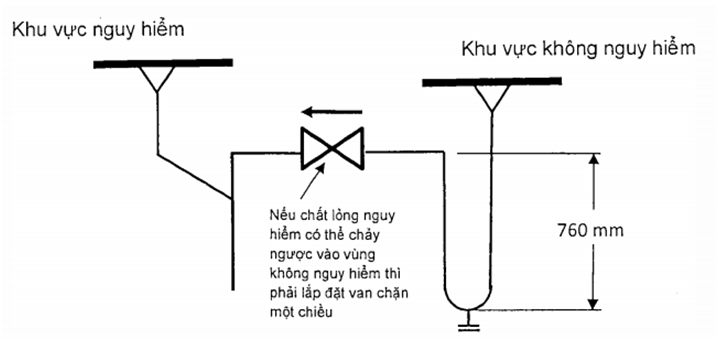

6.1.2.2. Trong điều kiện không an toàn, do kết nối liên thông giữa đường ống nguy hiểm và không nguy hiểm, đường ống thoát chất lỏng không nguy hiểm phải được bố trí ống chữ U (loop-seal) để bẫy khí nguy hiểm. Nếu chất lỏng nguy hiểm có thể chảy ngược vào vùng không nguy hiểm thì phải trang bị một van chặn một chiều. Chiều cao của ống bẫy khí không được nhỏ hơn 760 mm và van chặn một chiều được lắp đặt về phía sau dòng chảy của ống bẫy khí. Phải lắp đặt ống bẫy khí và van ở vị trí dễ tiếp cận để bảo trì.

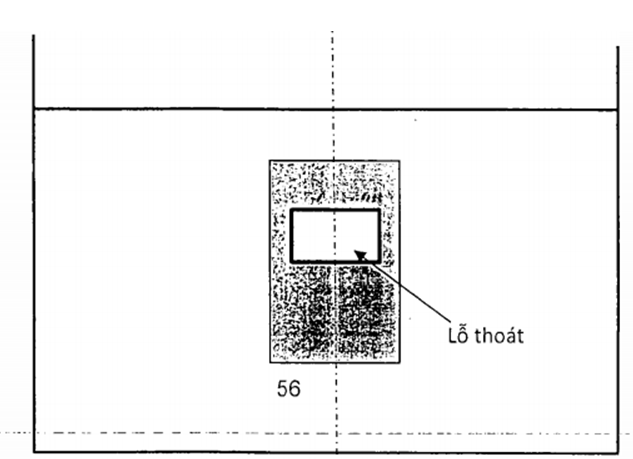

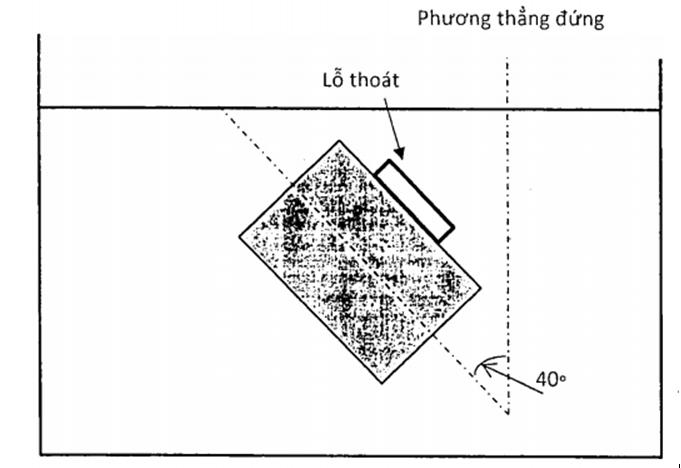

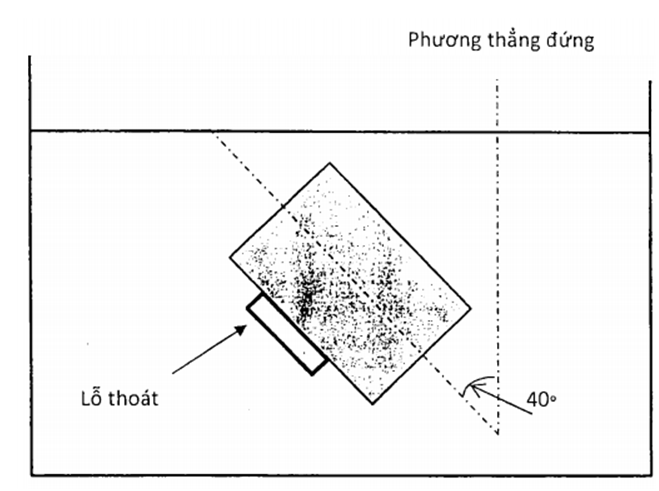

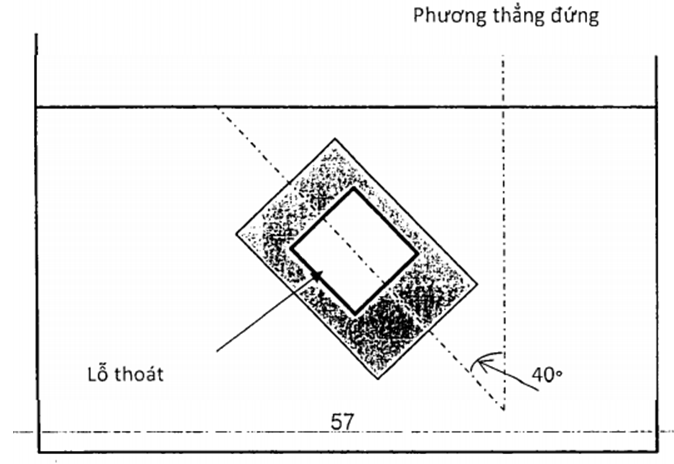

Hình 1- Bố trí mối nối thoát chất lỏng điển hình

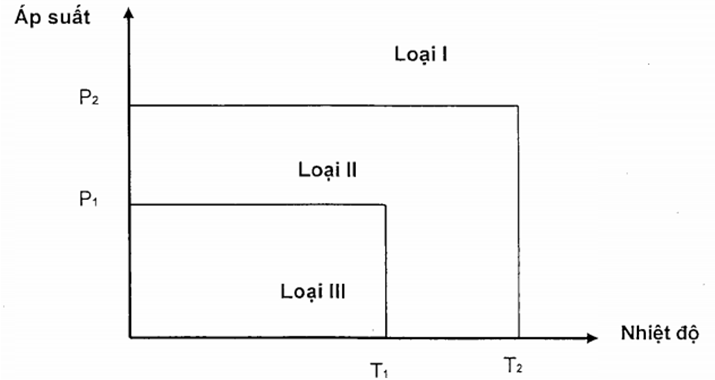

6.1.3. Phân loại hệ thống đường ống

Hệ thống đường ống được chia thành 3 loại theo công chất, nhiệt độ làm việc lớn nhất và áp suất làm việc lớn nhất, như được nêu tại Bảng 5. Mỗi loại ống có những yêu cầu cụ thể cho thiết kế mối nối, chế tạo và thử nghiệm. Các yêu cầu đối đường ống kim loại được nêu tại 6.2.3. Đối với đường ống nhựa, xem 6.2.4.

Bảng 5 - Phân loại hệ thống đường ống

|

| |||||

| Loại ống | Loại I | Loại 2 được hạn chế bởi loại I và loại III - Xem biểu đồ bên trên | Loại III | ||

| P > P2 hoặc T > T2 | P ≤ P1 hoặcT ≤ T1 | ||||

| Hệ thống đường ống | bar °C | bar °C | bar °C | ||

| Chất lỏng ăn mòn | Không có biện pháp bảo vệ đặc biệt | Không có biện pháp bảo vệ đặc biệt | Không áp dụng | ||

| Chất lỏng độc hại | Tất cả | Không áp dụng | Không áp dụng | ||

| Chất lỏng dễ cháy được hâm nóng trên điểm chớp cháy hoặc có điểm chớp cháy bằng 60 °C hoặc nhỏ hơn | Không có biện pháp bảo vệ đặc biệt | Không có biện pháp bảo vệ đặc biệt | Đầu kết thúc đường ống hở | ||

| Khí hóa lỏng | Không có biện pháp bảo vệ đặc biệt | Không có biện pháp bảo vệ đặc biệt | Đầu kết thúc đường ống hở | ||

| Hơi nước | 16 | 300 | Xem biểu đồ | 7 | 170 |

| Dầu nóng | 16 | 300 | Xem biểu đồ | 7 | 150 |

| Dầu đốt, dầu bôi trơn, dầu thủy lực dễ cháy | 16 | 150 | Xem biểu đồ | 7 | 60 |

| Đường ống dầu hàng trong khu vực dầu hàng | Không áp dụng | Không áp dụng | Tất cả | ||

| Chất lỏng khác (bao gồm nước, không khí, khí, dầu thủy lực không dễ cháy) | 40 300 | Tất cả | 16 200 | ||

| Ống kết thúc hở (Xả, tràn, thông hơi, đường khí xả, ống thoát nồi hơi) | Không áp dụng | Không áp dụng | Tắt cả | ||

| (2013) Hệ thống Ô xi A xê ti len cố định | Về phía đường ống áp suất cao | Không áp dụng | Về phía đường ống áp suất thấp | ||

| Ghi chú: 1. Các yêu cầu trên không áp dụng cho hệ thống đường ống được sử dụng cho khí hóa lỏng trong khu vực hàng và khu vực xử lý 2. Các yêu cầu trên cũng không áp dụng cho hệ thống đường ống hàng trên tàu chở hóa chất 3. Phải có các biện pháp bảo vệ để giảm thiểu khả năng rò rỉ và hạn chế hậu quả của nó, (ví dụ, đường ống có thành ống kép hoặc tương đương, hoặc xác định vị trí bảo vệ đường ống...) | |||||

6.1.4. Hồ sơ và tài liệu trình duyệt (Bơm và hệ thống đường ống)

6.1.4.1. Hồ sơ

Trước khi tiến hành công việc, hồ sơ phải được đệ trình, thể hiện rõ ràng việc bố trí hoặc các sơ đồ bố trí chi tiết dưới đây.

a) Bố trí chung bơm và đường ống;

b) Hệ thống nước thải sinh hoạt;

c) Hệ thống nước dằn và nước la canh;

d) Hệ thống khí nén;

e) Hệ thống khí điều khiển thiết yếu;

f) Ống thông hơi, ống đo, ống tràn;

g) Hệ thống nạp nhiên liệu, vận chuyển và cấp nhiên liệu;

h) Hệ thống cấp nước nồi hơi;

I) Hệ thống hơi nước và xả hơi nước;

j) Hệ thống dầu bôi trơn;

k) Hệ thống đường ống dẫn thủy lực;

l) Hệ thống nước ngọt và nước biển thiết yếu;

m) Hệ thống khí khởi động;

n) Hệ thống chữa cháy và chữa cháy chính;

o) Hệ thống đường ống máy lái;

p) Hệ thống vận chuyển chất lỏng độc hại, chất lỏng có điểm chớp cháy thấp dưới 60 °C hoặc khí dễ cháy;

q) Đường ống khí xả cho động cơ đốt trong và nồi hơi;

r) Tất cả các hệ thống đường ống loại I, loại II không được đề cập ở trên, trừ các hệ thống ống dẫn tạo thành một khối được chế tạo riêng biệt;

s) Thuyết minh hệ thống nước dằn, nước la canh và tiêu thoát;

t) Thuyết minh hệ thống kiểm soát nước dằn cho giàn có cột ổn định;

u) Thuyết minh và sơ đồ bố trí của tất cả hệ thống đường ống chỉ được sử dụng cho hoạt động khoan kể cả những mối nối nhánh của chúng, khi sử dụng cho các hệ thống khác không liên quan đến hoạt động khoan;

v) Các sơ đồ thể hiện phạm vi tính nguyên vẹn kín nước và kín thời tiết được dự định để duy trì bảo dưỡng, kể cả vị trí, chủng loại và bố trí kín nước và kín thời tiết.

6.1.4.2. Tất cả hệ thống đường ống

Hồ sơ bao gồm một bản vẽ sơ đồ của mỗi hệ thống cùng với danh mục kích thước, chiều dày thành ống, áp suất làm việc lớn nhất và vật liệu của các ống và kích thước, chủng loại, áp suất danh nghĩa và vật liệu của van và phụ tùng ống. Phải cung cấp nhiệt độ nếu sử dụng ống chịu hơi quá nhiệt.

6.1.4.3. Sổ tay chi tiết tiêu chuẩn kỹ thuật

Sổ tay tiêu chuẩn kỹ thuật đường ống và các chi tiết, bao gồm các mục như xuyên vách, xuyên boong, xuyên tôn vỏ, kích thước mối hàn, mối nối ống... phải được nộp để thẩm định. Chi tiết hàn ống phải tuân theo TCVN 12823-5: 2020. Phải nêu rõ những giới hạn áp dụng.

6.1.5. Thử và kiểm tra vật liệu

6.1.5.1. Thông số kỹ thuật và mua sắm thiết bị

Các vật liệu thích hợp được sử dụng cho nhiều loại ống, van và phụ tùng khác nhau được nêu tại 6.2.3 đến 6.2.10. Vật liệu phải được chế tạo tuân thủ theo những yêu cầu của TCVN 12823-5: 2020, ngoại trừ việc thử vật liệu cho van, phụ tùng và xi lanh thủy lực không cần phải kiểm tra dưới sự chứng kiến của người kiểm tra. Trong trường hợp sử dụng hàn điện trở, phải áp dụng các yêu cầu trong TCVN 12823-5: 2020.

6.1.5.2. Vật liệu đặc biệt

Khi sử dụng loại hợp kim đặc biệt hoặc các vật liệu khác không được quy định trong Bộ tiêu chuẩn TCVN 12823, thì việc sử dụng chúng sẽ được xem xét đặc biệt.

6.1.6. Yêu cầu chi tiết về lắp đặt

6.1.6.1. Bảo vệ ống

Ống, van và các cần điều khiển phải được cố định một cách hiệu quả và được bảo vệ đầy đủ. Bố trí bảo vệ ống phải được thực hiện sao cho có thể tháo dỡ để kiểm tra ống, van và cần điều khiển được bảo vệ.

6.1.6.2. Ống gần bảng điện

Phải tránh việc dẫn ống, đến mức có thể, đến gần các bảng điện, điều khiển mô tơ và tram điều khiển trung tâm, máy biến áp, và tất cả các thiết bị hoặc bảng điện khác. Trong trường hợp việc dẫn ống này là cần thiết, phải thận trọng khi lắp đặt sao cho không có mặt bích hoặc mối nối nằm trên hoặc gần các thiết bị hoặc bảng điện này trừ khi có biện pháp để ngăn ngừa một rò rỉ bất kỳ gây hư hỏng cho thiết bị.

6.1.6.3. Độ bền giãn nở và co ngót

Phải có các biện pháp để đối phó với các ứng suất giãn nở hoặc co ngót ống do sự thay đổi nhiệt độ hoặc điều kiện hoạt động của thân giàn. Các biện pháp phù hợp bao gồm, nhưng không giới hạn uốn cọng đường ống, cút nối góc, thay đổi hướng tuyến ống hoặc mối nối giãn nở. Có thể sử dụng mối nối kiểu trượt được phê duyệt cho các hệ thống và vị trí nếu khả năng rò rỉ không lớn. Xem 6.4.3 2 và 6.4.6.2.

6.1.6.4. Kiểu mối nối giãn nở đúc

6.1.6.4.1. Hệ thống nước làm mát

Có thể sử dụng phụ tùng giãn nở kiểu đúc bằng cao su có lõi gia cường hoặc các vật liệu phù hợp khác cho hệ thống ống nước biển làm mát Loại III trong buồng máy. Các phụ tùng ống này phải có khả năng chịu dầu. Áp suất làm việc lớn nhất không được lớn hơn 25% áp suất nổ thủy tĩnh của phụ tùng ống được xác định bằng việc thử nghiệm mẫu. Tên nhà sản xuất và tháng, năm sản xuất phải được dập nổi hoặc đánh dấu cố định lên mép ngoài của một trong những mặt bích hoặc tại các vị trí dễ kiểm tra khác đối với mối nối giãn nở mềm được dự định sử dụng cho hệ thống đường ống nước biển có đường kính lớn 150 mm. Hồ sơ tài liệu của mối nối giãn nở mềm đúc hoặc ghép trên hệ thống đường ống nước biển có đường kính trên 150 mm, bao gồm cả những chi tiết bố trí gia cường bên trong phải được nộp để thẩm định.

6.1.6.4.2. Hệ thống dầu

Nếu kiểu mối nối đúc giãn nở cấu trúc hỗn hợp sử dụng vật liệu kim loại như là thép, thép không rỉ hoặc vật liệu tương đương, có lớp phủ cao su bên trong và/hoặc bên ngoài hoặc bố trí tương tự được sử dụng cho hệ thống đường ống dầu (dầu nhiên liệu, dầu bôi trơn hoặc dầu thủy lực), phải tuân thủ những yêu cầu dưới đây:

a) Nhiệt độ, áp suất, dịch chuyển và việc lựa chọn vật liệu của mối nối giãn nở phải phù hợp với mục đích sử dụng.

b) Áp suất làm việc lớn nhất của hệ thống không được lớn hơn 25% áp suất nổ thủy tĩnh được xác định bằng phép thử nổ mối nối giãn nở mẫu. Kết quả của thử nổ thủy tĩnh phải được nộp để xem xét.

c) Mối nối giãn nở phải đạt thử khả năng chịu lửa quy định tại 6.1.6.4.3 dưới đây.

d) Mối nối giãn nở phải được đánh dấu cố định với tên nhà sản xuất và tháng, năm sản xuất.

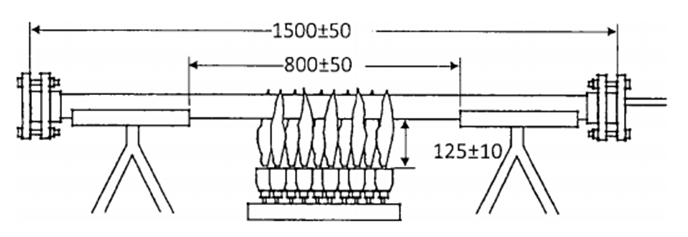

6.1.6.4.3. Thử độ bền chịu lửa

Để cho mối nối giãn nở kiểu đúc hợp kim sử dụng vật liệu kim loại, như được đề cập tại 6.1.6.4.2, phải được xem xét khả năng chịu lửa, một mẫu mối nối giãn nở kiểu đúc phải chịu thử lửa ít nhất 30 phút ở nhiệt độ không nhỏ hơn 800 °C trong khi nước được tuần hoàn bên trong tại áp suất làm việc lớn nhất hoặc lớn hơn. Nhiệt độ của nước tại đầu ra không được nhỏ hơn 80 °C trong suốt quá trình thử. Các phụ tùng trên mối nối giãn nở thử phải được bịt hoàn toàn và không ghi nhận có rò rỉ trong hoặc sau khi thử nghiệm. Thay thế cho áp suất làm việc lớn nhất, việc thử khả năng chịu lửa có thể được thực hiện với nước tuần hoàn tại áp suất tối thiểu 5 bar, và thử với áp suất tiếp theo bằng 2 lần áp suất thiết kế. Phương pháp thử này có thể thực hiện theo tiêu chuẩn ISO 15540 và ISO 15541.

6.1.6.5. Kiểu mối nối giãn nở kim loại

Kiểu mối nối giãn nở bằng kim loại có thể được sử dụng trong tất cả các loại ống, ngoại trừ khi sử dụng ống loại I và ống loại II, chúng sẽ được xem xét dựa trên sự thỏa mãn thẩm định thiết kế. Hồ sơ chi tiết của mối nối phải được nộp cùng với kết quả tính toán và/ hoặc các kết quả thử nghiệm xác minh áp suất và nhiệt độ danh nghĩa và tuổi thọ mỏi.

6.1.6.6. Nối ống

Mối nối hàn giáp mép, mối nối liên kết với ống bằng đường hàn một phía (socket welded), mối nối ống lồng (Slip-on welded sleeve joint), mối nối bích, mối nối ren (threaded joints), phải được tuân thủ những yêu cầu nêu tại 12.4, Chương 12, TCVN 6259-3:2003.

6.1.6.7. Mối nối cơ khí

Các liên kết ống (pipe unions) (loại hàn và hàn vảy cứng), các khớp nối ép (dập khuôn, ép, ngàm và côn ép) và mối nối trượt (kẹp chặt, rãnh và trượt) phải tuân thủ những yêu cầu tại 12.4, Chương 12, TCVN 6259-3:2003.

6.1.6.8. Xuyên boong, xuyên vách hoặc xuyên boong đáy trên

6.1.6.8.1. Tính kín nước toàn vẹn

Nếu cần thiết đi ống xuyên vách kín nước, xuyên boong hoặc xuyên đáy trên (tank top), thì việc xuyên ống phải được thực hiện bằng phương pháp duy trì tính kín nước toàn vẹn. Để đảm bảo mục đích này, các mối nối bằng bu lông phải có bu lông ren với tấm đệm từ một phía; không được sử dụng bu lông ở hai phía. Mối liên kết hàn phải hoặc được hàn hai bên hoặc hàn xuyên thấu hoàn toàn từ một bên.

6.1.6.8.2. Tính kín lửa toàn vẹn

Nếu ống xuyên vách, xuyên boong hoặc xuyên đáy trên (tank-top) mà được yêu cầu phải được kín lửa hoặc kín khói, các lỗ xuyên phải được chế tạo bằng các biện pháp được thẩm định đảm bảo duy trì tính toàn vẹn kín lửa hoặc kín khói.

6.1.6.9. Xuyên vách chống va

Ống xuyên qua vách chống va trên giàn dạng tàu phải được trang bị các van phù hợp có thể vận hành từ boong trên vách ngăn và thân van phải được cố định tại vách khoang mũi. Các van này không được sử dụng thân van làm bằng gang. Việc sử dụng gang cầu còn được gọi là gang dẻo hoặc gang cầu graphite sẽ được chấp nhận, với điều kiện vật liệu phải có độ giãn dài tương đối không nhỏ hơn 12%.

Không được bố trí chứa dầu hoặc chất lỏng dễ cháy khác ở các két phía trước vách chống va của giàn mặt nước.

6.1.6.10. Van xả cặn và vòi

Không được bố trí van hoặc vòi cho mục đích xả ở vách chống va trên giàn dạng tàu. Van xả hoặc vòi có thể chỉ được lắp đặt trên vách kín nước khác nếu chúng luôn dễ dàng tiếp cận để kiểm tra. Các thanh điều khiển van có thể được vận hành từ boong vách ngăn và phải trang bị thiết bị chỉ báo để cho biết trạng thái van đóng hay mở. Các đường ống xả từ không gian trên két sâu có thể được dẫn đến một khoang dễ dàng tiếp cận, với điều kiện chủng phải có đường kính ngoài không vượt quá 89 mm và phải lắp đặt van tự đóng nhanh tại vị trí dễ dàng tiếp cận trong khoang kết thúc ống. Van xả có thể trang bị trên két sâu nếu chúng cần thiết cho việc chúi giàn.

6.1.6.11. Van giảm áp

6.1.6.11.1. Tất cả các hệ thống mà có thể chịu áp suất lớn hơn áp suất thiết kế phải được bảo vệ bằng các van giảm áp hoặc thiết bị tương đương phù hợp, và các thiết bị chịu áp lực, như là thiết bị hâm nóng, thiết bị bốc hơi,... mà có thể được cách ly khỏi các thiết bị bảo vệ trên đường ống phải có thiết bị giảm áp hoặc là trực tiếp trên thân vỏ hoặc là giữa thân vỏ và van cách ly.

6.1.6.11.2. Miễn giảm

Hệ thống bơm như là cấp nước nồi hơi, đường ống dầu và đường ống chữa cháy chính, nếu van giảm áp được yêu cầu lắp đặt tại bơm, thì không cần thiết trang bị van này nếu hệ thống chỉ được cung cấp bằng bơm ly tâm vì bơm này đã được thiết kế để áp suất đẩy không thể vượt quá áp suất thiết kế của đường ống.

6.1.6.12. Hệ thống xả mạn chung

Nhìn chung, các hệ thống xả mạn không được kết nối với nhau trừ khi được phê duyệt đặc biệt đó là, hệ thống bơm kín, thoát nước boong, đường chất bẩn hoặc xả thải sinh hoạt phải được xả mạn chung.

6.1.6.13. Vận hành từ xa

Nếu các van của hệ thống đường ống được bố trí để điều khiển từ xa và được vận hành bằng nguồn năng lượng, thì phải trang bị một biện pháp thứ hai để điều khiển bằng tay từ xa hoặc điều khiển tại chỗ.

6.1.6.14. Dụng cụ đo (instrument)

6.1.6.14.1. Nhiệt độ

Nhiệt kế và các thiết bị cảm biến nhiệt độ khác lắp vào thân chịu áp lực phải được trang bị các lỗ lắp thiết bị đo để cho phép khi tháo các thiết bị đo mà không ảnh hưởng đến tính nguyên vẹn của hệ thống chịu áp lực. Các két dầu đốt phải được trang bị thiết bị bảo vệ tương tự.

6.1.6.14.2. Áp suất

Phải trang bị van cho thiết bị cảm biến áp suất để cho phép cách ly và tháo thiết bị đo mà không ảnh hưởng đến tính nguyên vẹn của hệ thống chịu áp lực.

6.1.6.15. Ống mềm

6.1.6.15.1. Các ống nối mền có thể được lắp đặt giữa hai vị trí mà yêu cầu tính cơ động, nhưng phải không chịu sự vặn xoắn trong điều kiện hoạt động bình thường. Nhìn chung, ống nối mềm phải được giới hạn ở chiều dài cần thiết để đạt được tính cơ động và hoạt động phù hợp của máy. Áp suất nổ của ống nối mềm không được nhỏ hơn bốn lần áp suất đặt van giảm áp.

6.1.6.15.2. Nếu cho phép sử dụng ống mềm phi kim loại, vật liệu ống mềm phải phù hợp với các hoạt động dự định, ống mền dùng cho ống dầu phải chịu được lửa và gia cường bằng dây thép bện hoặc vật liệu phù hợp khác.

6.1.6.15.3. Để một ống mềm phi kim loại được xem là chịu lửa, mẫu thử của ống mềm phải được thử chịu lửa trong ít nhất 30 phút ở nhiệt độ không dưới 800°C trong khi nước được lưu thông bên trong ống tại áp suất làm việc lớn nhất hoặc lớn hơn. Nhiệt độ nước ở đầu ra không được nhỏ hơn 80 °C trong suốt quá trình thử. Các phụ tùng trên ống thử phải được bịt hoàn toàn và không ghi nhận có rò rỉ trong hoặc sau khi thử nghiệm. Thay thế cho áp suất làm việc lớn nhất, việc thử khả năng chịu lửa được thực hiện với nước tuần hoàn tại một áp suất tối thiểu 5 bar, và thử với áp suất tiếp theo bằng 2 lằn áp suất thiết kế. Phương pháp thử này có thể thực hiện theo tiêu chuẩn ISO 15540 và ISO 15541.

6.1.6.15.4. Ống mềm phải được lắp ráp hoàn chỉnh có các phụ tùng đầu ống của nhà máy lắp ráp hoặc các phụ tùng đầu ống của nhà máy cung cấp được lắp đặt theo quy trình của nhà sản xuất. Không được phép kẹp ống mềm và các loại phụ tùng tương tự.

6.1.6.15.5. Các mối nối ống mềm được sử dụng trong các hệ thống làm mát cho động cơ có đường kính xi lanh bằng hoặc nhỏ hơn 300 mm sẽ phải được xem xét đặc biệt.

6.1.6.16. Kiểm soát tĩnh điện

6.1.6.16.1. Các hệ thống đường ống đi các khu vực nguy hiểm phải được nối đất phù hợp, hoặc bằng cách hàn; hoặc bắt bu-lông trực tiếp các đường ống hoặc các giá đỡ ống vào thân giàn hoặc thông qua việc sử dụng các đai liên kết.

6.1.6.16.2. Các bộ phận của các thiết bị chỉ báo mức và báo động lắp đặt trong két phải được thiết kế có tính dẫn điện.

6.1.6.17. Biện pháp ngăn ngừa rò rỉ

6.1.6.17.1. Rò rỉ dầu

Đối với các khu vực có thể xuất hiện rò rỉ như đốt dầu nồi hơi, máy lọc dầu, dầu bẩn và van dưới két trực nhật..., phương tiện chứa dầu rò rỉ phải có hệ thống thoát thích hợp. Trường hợp các đường ống thoát được bố trí gom dầu rò rỉ, chúng phải được đưa đến một két dầu bẩn phù hợp nhưng két này không phải là một phần của hệ thống tràn.

6.1.6.17.2. Khay hứng nồi hơi (Boiler flats)

Nếu nồi hơi được đặt trên boong trung gian (tween decks) trong buồng máy và buồng nồi hơi không được tách biệt khỏi buồng máy bằng các vách ngăn kín nước thì boong trung gian phải có thành quây có chiều cao tối thiểu 75 mm. Khu vực này có thể được bổ trí đường ống tiêu thoát trực tiếp xuống két nước lẫn dầu.

6.2. Bơm, ống, van và phụ tùng

6.2.1. Yêu cầu chung

6.2.1.1. Điều kiện hoạt động

Chi tiết về đường ống, được xác định tại 6.2.3 đến 6.2.9, phải được dựa trên áp suất và nhiệt độ làm việc lớn nhất mà có thể xuất hiện trong các điều kiện hoạt động thông thường. Đối với hoạt động cấp nước và xả hơi cho nồi hơi, xem tại Chương 9, TCVN 6259-3:2003.

6.2.1.2. Tiêu chuẩn van, phụ tùng và bích nối

Các yêu cầu đối với van, phụ tùng ống và bích nối dưới đây dựa trên các yêu cầu tại tiêu chuẩn Việt Nam. Có thể xem xét chấp thuận các tiêu chuẩn khác theo thông lệ quốc tế.

6.2.2. Chứng nhận phụ tùng ống

Đối với việc chứng nhận cho các bộ phận đường ống được yêu cầu tại nhà cung cấp vật tư, xem Mục 8, TCVN 12823-1.

6.2.3. Ống kim loại

6.2.3.1. Ống thép

6.2.3.1.1. Thông số kỹ thuật vật liệu

Thông số kỹ thuật vật liệu cho ống thép có thể được chấp nhận theo TCVN 12823-5. Những vật liệu tương đương với thông số vật liệu này sẽ được xem xét.

6.2.3.1.2. Phạm vi áp dụng của ống đúc và ống hàn

Phạm vi áp dụng của ống đúc và ống hàn được tuân thủ theo bảng dưới đây:

|

| Ống đúc | Ống hàn điện trở | Ống hàn giáp mép lò cao tần (Furnace butt welded pipes) |

| Loại I | Cho phép | Cho phép | Không cho phép |

| Loại II | Cho phép | Cho phép | Không cho phép |

| Loại III | Cho phép | Cho phép | Cho phép(1) |

| Ghi chú: (1) Ngoại trừ chất lỏng dễ cháy. | |||

6.2.3.1.3. Ống dầu nhiên liệu

Đường ống dầu nhiên liệu và tất cả ống xuyên qua két nhiên liệu phải được làm bằng thép.

6.2.3.2. Ống đồng (Copper Pipe)

Ống đồng kéo liền và ống hàn, trừ khi có quy định cụ thể khác, có thể được sử dụng cho tất cả các mục đích nếu nhiệt độ không vượt quá 208 °C và trong giới hạn thông số kỹ thuật của vật liệu cụ thể. Đối với ống đồng được sử dụng cho hơi nước, đường ống cấp và đường ống xả hơi phải được ủ hoàn toàn trước khi lắp đặt.

6.2.3.3. Ống đồng thau (Brass Pipe)

Ống đồng thau đúc, trừ khi có quy định cụ thể khác, có thể được sử dụng nếu nhiệt độ không vượt qua 208 °C.

6.2.3.4. Ống làm từ vật liệu khác

Đường ống chứa chất lỏng dễ cháy phải được chế tạo bằng thép hoặc các vật liệu khác được thẩm định. Có thể chấp nhận vật liệu tương đương khác có điểm nóng chảy trên 930 °C và có độ giãn dài tương đối lớn hơn 12%. Nhôm và hợp kim nhôm có đặc tính độ nóng chảy thấp, dưới 930 °C, được xem là vật liệu truyền nhiệt cao và không được dùng để vận chuyển chất lỏng dễ cháy, ngoại trừ các đường ống được bố trí bên trong két dầu hàng hoặc bộ trao đổi nhiệt hoặc các bộ lọc gắn cho động cơ.

6.2.3.5. Thiết kế

6.2.3.5.1. Áp suất thiết kế và chiều dày thành ống tối thiểu

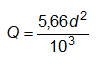

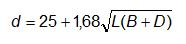

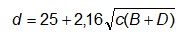

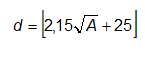

Áp suất thiết kế và chiều dày thành ống tối thiểu phải được xác định theo công thức dưới đây, việc giảm chiều dày tại bán kính bên ngoài của ống uốn cần được xem xét.

Trong đó

K = 20

P = Áp suất thiết kế, bar. Xem Ghi chú 1.

t = Chiều dày thành ống tối thiểu, mm. Xem Ghi chú 5

D = Đường kính ngoài thực tế của ống, mm

S = Ứng suất sợi lớn nhất cho phép, N/mm2, Bảng 6. Xem Ghi chú 2

M = Hệ số. Tra bảng 6

C = Giảm trừ cho phép đối với cắt ren, rãnh hoặc độ bền cơ học

= 1,65 mm Đối với ống có hai đầu phẳng không vát mép(plain-end) hoặc ống hợp kim rèn hoặc ống có đường kính ngoài lên đến 115 mm. Xem Ghi chú 3

= 0,00 Đối với ống có hai đầu phẳng không vát mép (plain-end) hoặc ống hợp kim rèn hoặc ống có đường kính ngoài lên đến 115 mm được dùng cho hệ thống đường ống thủy lực. Xem Ghi chú 3

C = 0,00 Đối với ống có hai đầu phẳng không vát mép (plain-end) hoặc ống hợp kim rèn hoặc ống có đường kính ngoài bằng 115mm và lớn hơn. Xem Ghi chú 3

= 1,27 mm Đối với ống có ren hai đầu có đường kính ngoài bằng 17 mm và nhỏ hơn

= Chiều sâu h của rãnh ren cho tất cả ống có ren hai đầu có đường kính ngoài lớn hơn 17 mm. Xem Ghi chú 4

= Chiều sâu của rãnh đối với ống khoét rãnh

= 0,00 Đối với ống phi kim có hai đầu phẳng không vát mép (plain-end). Xem Ghi chú 3

Ghi chú:

1 Trị số P được sử dụng trong công thức trên không được nhỏ hơn 8,6 bar, ngoài trừ vật liệu phi kim đối với đường ống hút và đường ống áp lực thấp khác, áp suất làm việc lớn nhất thực tế có thể được áp dụng nếu có lượng dự trữ phù hợp để chống lại mài mòn và hư hỏng bên ngoài. Tuy nhiên, trong mọi trường hợp trị số P không được nhỏ hơn 3,4 bar được sử dụng trong công thức này.

2 Trị số S đối với các vật liệu khác không được vượt quá ứng suất được cho phép tại ASME B31.1 “Code for pressure Piping - Power Piping” và ASME B31.3 “Code for pressure Piping - Chemical Plant And Refinery Piping”.

3 Ống có hai đầu phẳng không vát mép (plain-end) bao gồm các nối ống bằng bất kỳ phương pháp nào mà chiều dày ống không được giảm.

4 Chiều sâu rãnh ren, h có thể được xác định bằng công thức h = 0,8n, trong đó n là số lượng ren trên 1 mm.

5 Nếu ống được đặt hàng theo chiều dày danh nghĩa, dung sai chế tạo trên chiều dày ống phải được tính toán.

6.2.3.5.2. Uốn ống

Xem 6.4.6.2, TCVN 12823-1.

6.2.3.6. Xem xét tương đương - Áp suất thiết kế và chiều dày

Phải xem xét áp suất thiết kế và chiều dày tối thiểu của đường ống được xác định từ các tiêu chuẩn áp dụng được công nhận.

Bảng 6 - Trị số S, Ứng suất cho phép cho đường ống N/mm2

| Vật liệu | Đồ bền kéo (N/m m2) | Nhiệt độ làm việc lớn nhất (°C) | |||||||||

| -29 đến 344 | 372 | 399 | 427 | 455 | 483 | 510 | 538 | 566 | 593 | ||

| M | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 1,0 | 1,4 | 1,4 | 1,4 | |

| Gr.1 A53-FBW | 310 | 46,9 | 46,6 |

|

|

|

|

|

|

|

|

| Gr. 2 A53-A, ERWC, Mn | 330 | 70,3 | 68,3 | 62,8 | 53,1 |

|

|

|

|

|

|

| Gr.2 A53-A, SMLC, Mn | 330 | 82,8 | 80,6 | 73,7 | 62,1 |

|

|

|

|

|

|

| Gr.3 A53-B, ERW C, Mn | 415 | 88,3 | 84,1 | 75,8 | 63,4 |

|

|

|

|

|

|

| Gr.3 A53-B, SMLC, Mn | 415 | 103,5 | 99,2 | 89,6 | 74,4 |

|

|

|

|

|

|

| Gr.4 A106-A C, Mn, Si | 330 | 82,8 | 80,7 | 73,7 | 62,1 |

|

|

|

|

|

|

| Gr.5 A106-B C, Mn, Si | 415 | 103,5 | 99,2 | 89,6 | 74,4 |

|

|

|

|

|

|

| Gr.6 A355- P11/2 Mo | 380 | 95,1 | 95,1 | 95,1 | 93,1 | 90,3 |

|

|

|

|

|

| Gr. 7 A335- P21/2 Cr 1/2 Mo | 380 | 95,1 | 95,1 | 95,1 | 93,1 | 90,3 | 88,3 | 63,4 | 40,7 |

|

|

| Gr. 8 A135-A | 330 | 70,3 | 68,3 | 62,8 | 53,1 |

|

|

|

|

|

|

| Gr. 9 A135-B | 415 | 88,3 | 84,1 | 75,8 | 63,4 |

|

|

|

|

|

|

| Gr.11 A335- P111-1/4 Cr 1/2 | 415 | 103,5 | 103,5 | 103,5 | 103,5 | 99,2 | 90,3 | 75,8 | 45,4 | 28,2 | 20,7 |

| Mo Gr. 12 A335-P121 Cr 1/2 Mo | 415 | 103,5 | 103,5 | 103,5 | 101,7 | 91,9 | 90,3 | 75,8 | 45,5 | 28,2 | 19,3 |

| Gr. 13A335- P222-1/4 Cr 1 Mo | 415 | 103,5 | 103,5 | 130,5 | 103,5 | 99,2 | 90,3 | 75,8 | 53,7 | 35,9 | 28,9 |

| Ghi chú: 1 Trị số trung gian S và M có thể được xác định bằng cách nội suy. 2 Đối với các cấp ống khác không được ra trong bảng trên, trị số S có thể lấy từ ANSI/ASME B31.3 Code for Pressure Piping. 3 Phải xem xét khả năng tạo thành graphite đối với thép Các-bon trên 427 °C; thép carbon- molybdenum trên 468 °C; thép crôm molybden (với crôm dưới 0,60 %) trên 524 °C. 4 Đối với ống có nhiệt độ làm việc thấp, xem TCVN 12823-5 - Vật liệu và Hàn. | |||||||||||

6.2.4. Ống nhựa

6.2.4.1. Yêu cầu chung

Có thể sử dụng ống và các phụ tùng ống được làm từ vật liệu nhựa nhiệt dẻo hoặc nhựa nhiệt rắn, có hoặc không có lõi gia cường, cho hệ thống đường ống, tham khảo Bảng 7, với điều kiện phải tuân thủ các yêu cầu dưới đây. Trong Tiêu chuẩn này, “nhựa” bao gồm cả vật liệu nhựa nhiệt dẻo và nhựa nhiệt rắn, có hoặc không có lõi gia cường, như là PVC và FRP. Nhựa bao gồm cao su tổng hợp và vật liệu có cơ tính/nhlệt tính tương tự.

6.2.4.2. Hồ sơ và tài liệu nộp thẩm định

6.2.4.2.1. Ống nhựa cứng phải tuân thủ các yêu cầu của tiêu chuẩn quốc gia hoặc tiêu chuẩn quốc tế được chấp nhận. Hồ sơ kỹ thuật đối với ống nhựa, bao gồm cơ tính, nhiệt tính và tính kháng hóa chất, phải được nộp để xem xét, cùng với khoảng cách của giá đỡ ống.

6.2.4.2.2. Các thông số kỹ thuật ống nhựa, phụ tùng ống và mối nối ống dưới đây phải được trình để thẩm định.

6.2.4.2.2.1. Thông số chung

a) Kích cỡ ống và phụ tùng;

b) Áp suất làm việc bên trong và bên ngoài lớn nhất;

c) Phạm vi nhiệt độ làm việc;

d) Vị trí lắp đặt và mục đích hoạt động dự kiến;

e) Cấp độ của độ bền chịu lửa;

f) Tính dẫn điện;

g) Chất lỏng được vận chuyển;

h) Giới hạn tốc độ dòng chảy;

I) Tuổi thọ;

j) Hướng dẫn lắp đặt;

k) Chi tiết về nhãn mác.

6.2.4.2.2.2. Bản vẽ và hồ sơ tài liệu 1

a) Giấy chứng nhận và báo cáo liên quan đến kết quả thử nghiệm trước đây.

b) Chi tiết các tiêu chuẩn liên quan. Xem Bảng 8 và Bảng 9 - Tiêu chuẩn ống nhựa - Yêu cầu bổ sung dựa vào vị trí/điều kiện hoạt động của đường ống;

c) Tất cả các bản vẽ thiết kế, hồ sơ dữ liệu, bảng tính và mô tả chức năng liên quan;

d) Bản vẽ chi tiết, bản vẽ lắp ráp mặt cắt ngang ống, phụ tùng ống và mối nối ống;

e) Hồ sơ để xác minh việc chứng nhận hệ thống chất lượng của nhà sản xuất và xác minh hệ thống đáp ứng các yêu cầu thử tại 6.2.4.3.1đến 6.2.4.3.8.

6.2.4.2.2.3. Vật liệu

a) Loại nhựa;

b) Loại chất xúc tác và mật độ gia cường được sử dụng trong trường hợp gia cường ống nhựa poly ester (Polyester resin pipes) hoặc chất làm cứng khi sử dụng nhựa e pô xi (epoxide resin);

c) Bản báo cáo chi tiết các chất gia cường được sử dụng nếu số tham chiếu không xác định khối lượng trên một đơn vị diện tích hoặc số bó bện sợi thủy tinh gia cường được sử dụng trong quá trình cuộn;

d) Tất cả các thông tin liên quan đến loại sơn keo (gel-coat) hoặc chất dẻo được sử dụng trong quá trình chế tạo (nếu có);

e) Các điều kiện lưu hóa và sau lưu hỏa. Nhiệt độ và thời gian lưu hóa và sau lưu hóa sử dụng cho tỉ số giữa nhựa và cốt vật liệu;

f) Góc và hướng gió;

g) Quy trình nối cố định và kết quả thử.

6.2.4.3. Thiết kế

6.2.4.3.1. Áp suất bên trong

Ống phải được thiết kế với áp suất bên trong không nhỏ hơn áp suất làm việc lớn nhất của hệ thống mà nó sẽ được sử dụng. Áp suất bên trong lớn nhất cho ống, Pt, phải không được nhỏ hơn trị số tính toán tại công thức dưới đây:

Trong đó:

Psth = áp suất hư hỏng thử thủy tĩnh trong thời gian ngắn

Plth = áp suất hư hỏng thử thủy tĩnh trong thời gian dài (>100,000 giờ)

Thử thủy tĩnh phải được thực hiện theo điều kiện tiêu chuẩn dưới đây:

Áp suất khí quyển = 1 bar

Độ ẩm = 30 %

Nhiệt độ chất lỏng = 25 °C

Áp suất hư hỏng thử thủy tĩnh có thể được xác nhận bằng thực nghiệm hoặc bằng cách kết hợp các phương pháp thử và tính toán được thẩm định.

6.2.4.3.2. Áp suất bên ngoài

6.2.4.3.2.1. Áp suất bên ngoài phải được xem xét đối với bất kỳ đường ống nào mà có thể chịu trạng thái chân không bên trong ống hoặc chịu cột áp chất lỏng bên ngoài đường ống. Ống phải được thiết kế với áp suất bên ngoài không nhỏ hơn tổng áp suất của cột áp chất lỏng có khả năng lớn nhất bên ngoài đường ống cộng với áp suất chân không 1 bar bên trong ống. Áp suất bên ngoài lớn nhất của ống được xác định bằng cách chia áp suất thử móp ống cho hệ số an toàn bằng 3.

6.2.4.3.2.2. Áp suất hư hỏng thử móp ống có thể được xác minh bằng thực nghiệm hoặc bằng cách kết hợp các phương pháp thử và tính toán được thẩm định.

6.2.4.3.3. Độ bền dọc trục

6.2.4.3.3.1. Tổng ứng suất dọc trục do áp suất, trọng lượng, các tải trọng cố định và tải trọng động khác không được vượt quá ứng suất cho phép theo hướng dọc trục. Lực do giãn nở nhiệt, các tải trọng bên ngoài và co ngót, nếu có, phải được xem xét khi xác định ứng suất dọc trục của hệ thống.

6.2.4.3.3.2. Trong trường hợp ống nhựa được gia cường bằng sợi tổng hợp, tổng ứng suất dọc trục không được vượt quá một phần hai độ bền danh nghĩa do từ áp suất bên trong lớn nhất được xác định theo 6.2.4.3.1, trừ khi độ bền dọc tối thiểu cho phép được xác minh bằng thực nghiệm hoặc bằng cách kết hợp các phương pháp thử và tính toán.

6.2.4.3.4. Nhiệt độ

Nhiệt độ thiết kế của ống phải theo khuyến cáo của nhà sản xuất, nhưng trong mỗi trường hợp nó phải nhỏ hơn nhiệt độ biến dạng nhiệt tối thiểu là 20 °C của vật liệu ống đã được xác định theo ISO 75 phương pháp A hoặc tương đương. Nhiệt độ biến dạng tối thiểu không được nhỏ hơn 80 °C. Yêu cầu nhiệt độ biến dạng tối thiểu này không áp dụng cho ống và phụ tùng ống được chế tạo từ vật liệu nhựa nhiệt dẻo như là polyethylene (PE), polypropylene(PP), poly butylene(PB) và được dự định sử dụng cho hoạt động không thiết yếu.

Khi xem xét các hoạt động ở nhiệt độ thấp, phải đặc biệt chú ý đến các đặc tính của vật liệu.

6.2.4.3.5. Chịu va đập

Ống nhựa và các mối nối phải chịu được va đập nhỏ nhất theo tiêu chuẩn quốc gia hoặc quốc tế đã được công nhận như là ASTM D2444 hoặc tương đương. Sau khi thử chịu va đập, mẫu thử phải chịu thử áp suất thủy tĩnh bằng 2,5 lần áp suất thiết kế trong thời gian ít nhất một giờ.

6.2.4.3.6. Độ bền chịu lửa

6.2.4.3.6.1. Bảng 7 chỉ rõ các yêu cầu độ bền chịu lửa cho ống dựa trên hệ thống và vị trí. Ống và các phụ tùng mà có tính năng hoặc tính toàn vẹn quan trọng cho an toàn của giàn phải thỏa mãn các yêu cầu độ bền chịu lửa được nêu dưới đây.

a) Cấp 1 sẽ đảm bảo tính toàn vẹn của hệ thống trong quá trình cháy hydrocarbon thực tế, và áp dụng cụ thể cho các hệ thống mà khi mất tính ổn định có thể là nguyên nhân gây ra tràn chất lỏng dễ cháy và làm tăng nguy cơ cháy. Đường ống đã qua kiểm tra độ bền chịu lửa tại 6.2.4.7 trong khoảng thời gian tối thiểu một giờ mà không mất tính toàn vẹn trong điều kiện khô ráo được xem xét đạt tiêu chuẩn độ bền lửa cấp 1 (L1).

Cấp 1W- Các hệ thống đường ống tương tự với hệ thống cấp 1, nhưng các hệ thống này không vận chuyển chất lỏng dễ cháy hoặc bất kỳ khí nào và tổn thất lưu lượng tối đa 5% trong hệ thống sau khi tiếp xúc có thể được chấp nhận. Tổn thất lưu lượng phải được tính đến khi xác định kích thước hệ thống.

b) Cấp 2 dự định để đảm bảo tính sẵn sàng của các hệ thống thiết yếu để vận hành an toàn của giàn sau khi một đám cháy xảy ra trong thời gian ngắn, cho phép hệ thống được phục hồi sau khi cháy được dập tắt. Đường ống được kiểm tra thử độ bền chịu lửa tại 6.2.4.7 trong thời gian tối thiểu là 30 phút mà không mất tính toàn vẹn trong điều kiện khô ráo được xem xét đạt tiêu chuẩn độ bền lửa cấp 2 (L2).

Cấp 2W - Các hệ thống đường ống tương tự như các hệ thống cấp 2, nhưng tổn thất lưu lượng tối đa 5% trong hệ thống sau khi tiếp xúc được chấp nhận. Tổn thất lưu lượng phải được tính đến khi xác định kích thước hệ thống.

c) Cấp 3 được xem xét để trang bị độ bền chịu lửa cần thiết cho hệ thống đường ống cấp nước để dập cháy cục bộ trong thời gian ngắn. Các chức năng của hệ thống có thể được phục hồi sau khi cháy đã được dập tắt. Hệ thống đã qua kiêm tra thử độ bền chịu lửa cụ thể tại 6.2.4.8 trong thời gian tối thiểu là 30 phút mà không mất tính toàn vẹn trong điều kiện ướt được xem xét đạt tiêu chuẩn độ bền lửa cấp 3 (L3).

6.2.4.3.6.2. Nếu ống và phụ tùng ống được bọc chống cháy để đạt tiêu chuẩn chịu lửa thì phải thỏa mãn yêu cầu như sau:

a) Ống thường phải được vận chuyển từ nhà sản xuất có lớp bọc bảo vệ, với các giới hạn tại hiện trường được áp dụng cần thiết cho mục đích lắp đặt. Xem TCVN 12823-1 về việc áp dụng bọc chống cháy tại mối nối.

b) Đặc tính lớp bọc chống cháy không bị giảm bớt nếu tiếp xúc với nước muối, dầu hoặc nước đáy lẫn dầu. Phải chứng minh rằng lớp bọc chịu được các chất có khả năng tiếp xúc với đường ống.

c) Khi xem xét lớp bọc chống cháy, phải tính đến các đặc tính như giãn nở nhiệt, chống rung và tính đàn hồi.

d) Các lớp bọc chống cháy phải có đủ khả năng chống lại va đập để giữ được tính toàn vẹn của chủng.

e) Các mẫu ống ngẫu nhiên sẽ được thử để xác định chất lượng kết dính của lớp bọc chống cháy đối với đường ống.

6.2.4.3.7. Lan truyền lửa

6.2.4.3.7.1. Ống nhựa. Tất cả các ống, trừ các ống được bố trí trên boong hở và trong các két, két cách ly, không gian trống, hầm ống và ống thông gió, phải có đặc tính lan truyền lửa thấp. Phải sử dụng các quy trình thử nghiệm theo nghị quyết IMO A.653 (16) Recommendation on Improved Fire Test Procedures for Surface Flammability of Bulkhead, Ceiling, and Deck Finish Materials, được sửa đổi cho ống như được nêu tại 6.2.4.9, để xác định đặc tính lan truyền lửa. Vật liệu đường ống đưa ra các giá trị trung bình cho tất cả các tiêu chí dễ cháy bề mặt không vượt quá giá trị được liệt kê trong Nghị quyết A. 653(16) được xem xét thỏa mãn các yêu cầu về lan truyền ngọn lửa thấp.

Ngoài ra, thử nghiệm lan truyền lửa theo ASTM D635 có thể được sử dụng thay cho thử nghiệm lan truyền lửa của IMO.

6.2.4.3.7.2. Các ống kim loại nhiều lõi được bọc bằng vật liệu nhựa. Các ống nhiều lõi trong "bó" được làm bằng thép không gỉ hoặc ống đồng được phủ bởi lớp vỏ ngoài bằng vật liệu nhựa phải tuân thủ các tiêu chuẩn thử khả năng chịu cháy theo IEC 60332-3-22 hoặc 60332-3-21 đối với loại A hoặc AF/R tương ứng. Ngoài ra, các bó ống tuân thủ ít nhất các tiêu chuẩn thử khả năng chịu cháy của 60332-1-2 hoặc quy trình thử tương đương có thể được chấp nhận nếu chúng được lắp đặt phù hợp với bố trí dập cháy đã được phê duyệt.

6.2.4.3.8. Tính dẫn điện

6.2.4.3.8.1. Đường ống vận chuyển các chất lỏng có độ dẫn điện nhỏ hơn 1000 pS/m (pico siemen trên mét) phải có tính dẫn điện.

6.2.4.3.8.2. Bất kể chất lỏng được vận chuyển, các ống nhựa phải được dẫn điện nếu đường ống đi qua khu vực nguy hiểm.

6.2.4.3.8.3. Nếu ống dẫn điện được yêu cầu, tham khảo TCVN 12823-1 cho các giá trị điện trở cực đại.

6.2.4.3.8.4. Nếu các đường ống và phụ tùng ống không dẫn điện đồng nhất, các lớp dẫn điện phải được bảo vệ chống lại khả năng đánh lửa gây tổn hại đến thành ống.

6.2.4.3.9. Đánh dấu

Xem 6.4.7.4, TCVN 12823-1.

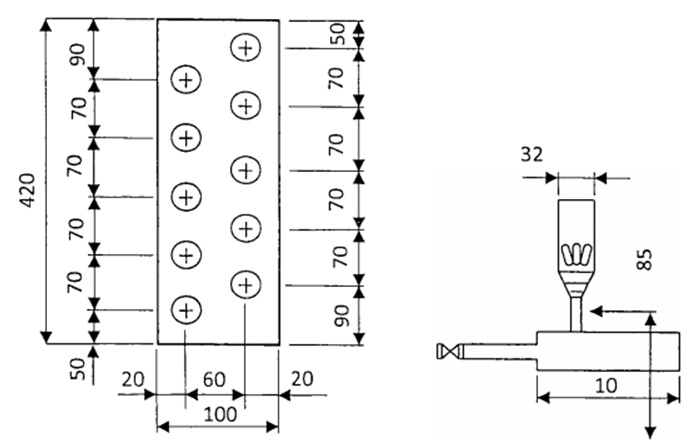

6.2.4.4. Lắp đặt ống nhựa

6.2.4.4.1. Giá đỡ

6.2.4.4.1.1. Việc lựa chọn và khoảng cách của các giá đỡ ống trong hệ thống trên giàn phải được xác định dựa trên đặc trưng của ứng suất cho phép và các chỉ tiêu độ võng tối đa. Khoảng cách giá đỡ không được lớn hơn khoảng cách mà nhà sản xuất ống khuyến cáo. Việc lựa chọn và khoảng cách giữa các giá đỡ ống được đưa vào tính toán kích thước đường ống, chiều dài đường ống, cơ tính ống và vật liệu đường ống, khối lượng ống và chất lỏng, áp suất bên ngoài, nhiệt độ làm việc lớn nhất, ảnh hưởng của giãn nở nhiệt, tải trọng do lực bên ngoài, lực đẩy, nước va đập và độ rung mà hệ thống có thể phải chịu. Việc kết hợp những tải trọng này phải được kiểm tra.

6.2.4.4.1.2. Giá đỡ ống cho phép dịch chuyển tương đối giữa các đường ống và kết cấu giàn, có tính đến sự khác biệt về hệ số giãn nở nhiệt và biến dạng của thân giàn và kết cấu của nó.

6.2.4.4.1.3. Khi tính toán sự giãn nở nhiệt, phải xét đến nhiệt độ làm việc lớn nhất của hệ thống và nhiệt độ thực hiện lắp ráp ống.

6.2.4.4.2. Tải trọng bên ngoài

Khi lắp đặt đường ống, phải có tải trọng cho phép để bố trí vị trí tải trọng tạm thời, nếu có. Các tải trọng cho phép này này phải bao gồm ít nhất một lực tác dụng được tạo ra bởi tải trọng 980 N ở giữa nhịp trên bất kỳ đường ống nào có đường kính danh nghĩa lớn hơn 100 mm.

6.2.4.4.3. Kết nối với tôn vỏ

Nếu ống nhựa được cho phép sử dụng trong các hệ thống kết nối với tôn vỏ giàn, các van và kết nối ống vào tôn vỏ giàn phải bằng kim loại. Các van liền vỏ bên mạn được bố trí điều khiển từ xa từ bên ngoài của không gian mà van được lắp đặt. Để biết thêm chi tiết về lắp đặt van, kết nối và vật liệu, tham khảo mục 6.2.11.

6.2.4.4.4. Xuyên boong và xuyên vách

6.2.4.4.4.1. Tính toàn vẹn của vách và boong kín nước phải được duy trì nếu ống nhựa đi qua chúng.

6 2.4.4.4.2. Nếu ống nhựa đi qua khu vực kết cấu cấp "A" hoặc "B", thì phải bố trí để đảm bảo không làm suy giảm độ bền chịu lửa. Các bố trí này phải được thử nghiệm theo Nghị quyết IMO. A 754 (18) Khuyến nghị về thử chống cháy cho khu vực kết cấu cấp "A", "B" và "F", đã được sửa đổi.

6.2.4.4.4.3. Nếu vách hoặc boong là khu vực kết cấu cháy và sự phá huỷ do cháy của đường ống nhựa có thể gây ra dòng chảy từ két, thì phải bố trí một van đóng bằng kim loại tại vách ngăn hoặc sàn. Van này phải có thể vận hành từ phía trên sàn vách ngăn.

6.2.4.5. Chế tạo ống nhựa