- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12823-5:2020 Giàn di động trên biển - Vật liệu và hàn

| Số hiệu: | TCVN 12823-5:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

12/03/2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12823-5:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12823-5:2020

TIÊU CHUẨN QUỐC GIA

TCVN 12823-5 : 2020

GIÀN DI ĐỘNG TRÊN BIỂN - PHẦN 5: VẬT LIỆU VÀ HÀN

Mobile Offshore Units - Part 5: Materials and welding

Lời nói đầu

TCVN 12823-5 : 2020 thay thế TCVN 5317 : 2016 và TCVN 5318 : 2016.

TCVN 12823-5 : 2020 do Cục Đăng kiểm Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ Tiêu chuẩn TCVN 12823 Giàn di động trên biển gồm năm phần:

- TCVN 12823-1 : 2020, Phần 1: Phân cấp

- TCVN 12823-2 : 2020, Phần 2: Thân giàn và trang thiết bị

- TCVN 12823-3 : 2020, Phần 3: Máy và hệ thống

- TCVN 12823-4 : 2020, Phần 4: An toàn và phòng chống cháy

- TCVN 12823-5 : 2020, Phần 5: Vật liệu và hàn

GIÀN DI ĐỘNG TRÊN BIỂN - PHẦN 5: VẬT LIỆU VÀ HÀN

Mobile Offshore Units - Part 5: Materials and welding

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho vật liệu và hàn dùng để chế tạo kết cấu, trang thiết bị cũng như các bộ phận có liên quan của các giàn di động trên biển (sau đây viết tắt là giàn) trên biển tự hành và không tự hành.

Vật liệu, trang thiết bị và hàn có đặc tính khác so với các quy định của tiêu chuẩn này có thể được phép sử dụng, nếu được tổ chức giám sát chấp thuận. Trong trường hợp này, các số liệu chi tiết về thiết kế, công nghệ, quy trình chế tạo, thành phần hóa học, tính chất cơ học, số liệu chi tiết liên quan tới quy trình chế tạo, cách thức sử dụng v.v.., của chúng phải được trình để xem xét.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 12823-1 : 2020, Giàn di động trên biển - Phần 1: Phân cấp;

TCVN 12823-2 : 2020, Giàn di động trên biển - Phần 2: Thân và trang thiết bị;

TCVN 12823-3: 2020, Giàn di động trên biển - Phần 3: Máy và hệ thống;

TCVN 12823-4: 2020, Giàn di động trên biển - Phần 4: An toàn và phòng chống cháy;

TCVN 7229 : 2003, Công trình biển cố định - Quy định phân cấp và chế tạo - Hàn;

TCVN 6259-2A : 2003, Quy phạm phân cấp và đóng tàu biển vỏ thép - Phần 2A Kết cấu thân tàu và trang thiết bị - Tàu dài từ 90 mét trở lên[1];

TCVN 6259-2B : 2003, Quy phạm phân cấp và đóng tàu biển vỏ thép - Phần 2B Kết cấu thân tàu và trang thiết bị - Tàu dài từ 20 mét đến dưới 90 mét;

TCVN 6259-6 : 2003, Quy phạm phân cấp và đóng tàu biển vỏ thép - Phần 6 Hàn;

TCVN 6259-7 : 2003, Quy phạm phân cấp và đóng tàu biển vỏ thép - Phần 7 Vật liệu và trang thiết bị.

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa nêu trong TCVN 12823-1 : 2020, TCVN 6259-2A : 2003 và TCVN 6259-2B : 2003 và các thuật ngữ, định nghĩa nêu dưới đây.

3.1

Vật liệu hàn (Welding consumable)

Vật liệu đảm bảo tiến hành quá trình hàn để có được mối nối hàn có chất lượng. Trong hàn điện, vật liệu hàn là que hay cực hàn, dây (kim loại) hàn, thuốc hàn, khí bảo vệ. Trong hàn khí thì vật liệu hàn gồm ô xi kỹ thuật và các loại khí cháy.

3.2

Kim loại cơ bản (Base metal) (còn gọi là vật liệu cơ bản hay vật liệu chính)

Kim loại của các chi tiết được hàn.

3.3

Kim loại đắp (Filler metal)

Kim loại do que hàn hay dây hàn nóng chảy chuyển vào mối hàn và thực tế không chứa kim loại cơ bản.

3.4

Kim loại mối hàn (Weld metal)

Kim loại do kim loại cơ bản và vật liệu hàn hoặc chỉ do kim loại cơ bản nóng chảy trong khi hàn tạo thành.

3.5

Vùng ảnh hưởng nhiệt (Heat effected zone)

Vùng kim loại cơ bản tiếp giáp với mối hàn (hoặc mối hàn đắp) có sự biến đổi về tổ chức kim loại và tính chất của nó do tác dụng của nhiệt khi hàn.

3.6

Tính hàn (Weldability)

Đặc tính của kim loại có thể nhận được mối hàn có chất lượng khi áp dụng công nghệ hàn thích hợp.

3.7

Độ ngấu (Fusion)

Sự nóng chảy của kim loại đắp hoặc sự nóng chảy của kim loại các mép được hàn.

3.8

Chưa ngấu (hoặc không ngấu) (Lack of fusion)

Một loại khuyết tật của mối hàn do chưa có sự nóng chảy (liên kết) giữa kim loại mối hàn với kim loại cơ bản, giữa kim loại cơ bản với kim loại cơ bản, hoặc giữa các lớp của kim loại mối hàn với nhau khi hàn nhiều lớp.

4 Vật liệu

4.1 Quy định chung

4.1.1 Quy trình chế tạo và thẩm định vật liệu.

4.1.1.1 Quy trình chế tạo

4.1.1.1.1 Nếu không có quy định nào khác, vật liệu quy định trong tiêu chuẩn này phải được chế tạo tại các nhà máy được chấp thuận và có quy trình chế tạo vật liệu đã được thẩm định. Vật liệu thép quy định trong tiêu chuẩn này phải được luyện trong lò thổi ôxy, lò điện hoặc theo những quy trình đặc biệt được thẩm định.

4.1.1.1.2 Những vật liệu sơ chế như vật liệu dạng thỏi, tấm hoặc phôi cấp cho các nhà máy sản xuất khác, phải tuân theo quy định ở 4.1.1.1.1 trên một cách thích hợp.

4.1.1.1.3 Các vật liệu khác với quy định trong tiêu chuẩn này phải phù hợp với các yêu cầu như quy định ở 4.1.1.1.1 trên, nếu xét thấy cần thiết.

4.1.1.2 Thẩm định quy trình chế tạo

4.1.1.2.1 Việc thẩm định quy trình chế tạo quy định trong 4.1.1.1 phải phù hợp với các quy trình của tổ chức giám sát.

4.1.1.2.2 Các chương trình cán đã lập trình phải được xem xét, nếu vật liệu được cán có kiểm soát (CR) và cán có kiểm soát cơ nhiệt (TM) có hoặc không thực hiện việc tăng tốc độ làm nguội (AcC).

4.1.2 Kiểm soát quá trình chế tạo vật liệu

4.1.2.1 Thực hiện việc kiểm soát quá trình chế tạo

4.1.2.1.1 Nhà máy phải có trách nhiệm để đảm bảo rằng quy trình chế tạo là có hiệu lực và việc kiểm soát quá trình sản xuất được tuân thủ một cách nghiêm ngặt. Nhà máy phải tuyệt đối tuân thủ các yêu cầu sau:

(a) Nếu việc kiểm soát sai xảy ra và hoặc tồn tại các sản phẩm không đạt chất lượng, nhà chế tạo phải xác định nguyên nhân và thiết lập phương pháp để tránh sự tái diễn. Đồng thời phải hoàn thành báo cáo tóm tắt việc này cho tổ chức giám sát. Trong trường hợp này, mỗi phần không đạt phải được thử và kiểm tra theo yêu cầu của tổ chức giám sát.

(b) Nếu cán có kiểm soát (CR) và cán có kiểm soát cơ nhiệt (TM) có hoặc không thực hiện việc tăng tốc độ làm nguội (AcC), nhà máy phải kiểm soát thích ứng các chương trình cán đã được lập trình phù hợp với điều kiện thẩm định và phải xem xét hiệu lực của việc kiểm soát thông qua việc điều tra các báo cáo của quá trình cán thực tế.

4.1.2.1.2 Nhà máy phải đưa ra các tiêu chuẩn đánh giá phù hợp để nhận biết các vật liệu dạng thỏi, tấm, vật đúc, vật rèn và các chi tiết hoàn thiện, v.v..., mà các vật liệu đó có thể phải được xác định trong các quá trình cụ thể như nóng chảy, cán, rèn, nhiệt luyện, v.v..., tại tất cả các công đoạn trong quá trình chế tạo.

4.1.2.2 Thẩm tra việc kiểm soát

4.1.2.2.1 Nếu tổ chức giám sát xét thấy cần thiết hoặc quy định trong 4.3.1.1.1 được báo cáo, việc thẩm tra phải được thực hiện để chứng tỏ rằng quy trình đã thẩm định được tuân thủ một cách chặt chẽ và việc kiểm soát quá trình chế tạo là có hiệu quả. Trong trường hợp này nhà máy phải cung cấp cho tổ chức giám sát tất cả các phương tiện cần thiết và tạo mọi điều kiện để tổ chức giám sát có thể đến được tất cả các nơi sản xuất của nhà máy.

4.1.2.2.2 Nếu tổ chức giám sát phát hiện thấy có sự sai lệch của việc kiểm soát trong quá trình thẩm tra như quy định ở 4.1.2.2.1 trên, tổ chức giám sát có thể yêu cầu nhà máy cung cấp một bản báo cáo điều tra về nguyên nhân chính của sự sai lệch và yêu cầu gia tăng tần số thực hiện việc thử và kiểm tra.

4.1.3 Thử và kiểm tra

4.1.3.1 Tiến hành thử và kiểm tra

4.1.3.1.1 Nếu không có quy định nào khác, vật liệu phải được thử và kiểm tra dưới sự chứng kiến của tổ chức giám sát tại nhà máy trước khi chuyển hàng đi. Việc thử và kiểm tra phải phù hợp với các yêu cầu quy định ở tiêu chuẩn này.

4.1.3.1.2 Nhà máy phải trình các tài liệu sau cho tổ chức giám sát trước khi thử và kiểm tra vật liệu:

(a) Các tính năng kỹ thuật của vật liệu (bao gồm cả các yêu cầu đặc biệt, v.v..);

(b) Chứng chỉ vật liệu, mà trong chứng chỉ đưa ra tên của nhà máy cung cấp vật liệu sơ chế, mẻ nấu, đúc và các quá trình chế tạo khác, số mẻ đúc và thành phần hóa học (phân tích mỗi gàu đúc) (chỉ trong trường hợp khi các vật liệu sơ chế dạng thỏi, tấm hoặc phôi không được chế tạo tại Nhà máy mà nó được cán, kéo hoặc rèn).

4.1.3.1.3 Thành phần hóa học phải được phân tích tại phòng thí nghiệm có trang thiết bị và có cán bộ chuyên môn thích hợp. Máy sử dụng cho việc thử tính chất cơ học của vật liệu phải có chứng chỉ còn hiệu lực, do tổ chức giám sát hoặc các tổ chức khác được tổ chức giám sát công nhận cấp hoặc phù hợp với các tiêu chuẩn khác nếu thỏa mãn yêu cầu của tổ chức giám sát.

4.1.3.1.4 Có thể miễn các phép thử đối với vật liệu có chứng chỉ phù hợp.

4.1.3.1.5 Người giám sát có thể không tham gia ở những công đoạn nhất định để kiểm tra và thử vật liệu nếu xét thấy chất lượng vật liệu và hệ thống kiểm tra chất lượng của nhà máy thỏa mãn yêu cầu của tổ chức giám sát.

4.1.3.2 Tiêu chuẩn thử và kiểm tra

4.1.3.2.1 Các vật liệu phải phù hợp với yêu cầu của tiêu chuẩn này.

4.1.3.2.2 Thành phần hóa học của vật liệu được phân tích trên các mẫu lấy từ mỗi mẻ luyện. Tổ chức giám sát có thể yêu cầu kiểm tra lại kết quả phân tích, nếu cần thiết.

4.1.3.2.3 Các vật liệu khác với quy định của tiêu chuẩn này phải được thử và kiểm tra theo yêu cầu kỹ thuật hoặc tiêu chuẩn tương đương.

4.1.3.2.4 Tùy theo điều kiện làm việc dự kiến của vật liệu, tổ chức giám sát có thể yêu cầu thử ở các điều kiện khác nhau hoặc các kiểu thử khác nhau.

4.1.3.3 Chất lượng và sửa chữa khuyết tật

4.1.3.3.1 Tất cả vật liệu phải không có các khuyết tật có hại. Không được sửa chữa khuyết tật trừ khi mức độ và phương pháp sửa chữa (kể cả quy trình hàn và quy trình xử lý nhiệt) đã được thẩm định.

4.1.3.3.2 Trong quá trình sử dụng, bất kỳ vật liệu nào có trạng thái kỹ thuật không thỏa mãn và nếu thấy cần thiết thì phải được loại bỏ, cho dù vật liệu đó đã được cấp giấy chứng nhận thử và kiểm tra.

4.1.3.4 Thử bổ sung trước khi loại bỏ

4.1.3.4.1 Trong bất kỳ phép thử tính chất cơ học nào, trừ thử độ dai va đập, nếu một phần kết quả thử không đạt yêu cầu, nhưng những phần khác đều thỏa mãn, thì hai mẫu thử bổ sung có thể được cắt ra từ cùng vật liệu đã lấy mẫu thử để thử lại. Trong trường hợp thử lại như vậy, tất cả các mẫu thử phải thỏa mãn yêu cầu tiêu chuẩn này.

4.1.3.4.2 Nếu kết quả thử độ dai va đập không đạt yêu cầu, thì phải tiến hành thử bổ sung theo quy định.

4.1.3.4.3 Nếu vật liệu đã được nhiệt luyện không đạt yêu cầu thì cho phép thử lại sau khi đã nhiệt luyện lại. Nếu toàn bộ các phép thử lại đều không thỏa mãn yêu cầu thì vật liệu đó được coi là không thỏa mãn.

4.1.3.4.4 Khi thử kéo, nếu độ giãn dài của một mẫu bất kỳ nhỏ hơn quy định và có xuất hiện bất kỳ vết nứt nào nằm ngoài phạm vi 1/4 chiều dài đo, tính từ trung điểm chiều dài đó, thì mẫu thử được coi là không đạt, và cho phép tiến hành thử bổ sung bằng một mẫu khác lấy từ cùng vật liệu đã cắt lấy mẫu thử.

4.1.4 Đóng dấu mác thép và giấy chứng nhận thử

4.1.4.1 Đóng dấu mác thép

4.1.4.1.1 Tất cả các vật liệu thỏa mãn yêu cầu đều phải được đóng dấu của tổ chức giám sát, kể cả những dấu và cấp của vật liệu, nếu tổ chức giám sát thấy phù hợp và nhà máy phải đóng mác kèm các đặc trưng sau đây vào ít nhất một vị trí của vật liệu.

(a) Tên hoặc mác của nhà máy chế tạo;

(b) Số hoặc ký hiệu của sản phẩm;

(c) Tên, số hiệu của đơn đặt hàng hoặc ký hiệu của người mua (nếu người mua yêu cầu).

4.1.4.1.2 Nếu không thể đóng được dấu chìm vào vật liệu thì có thể đóng nhãn, đóng dấu niêm phong hoặc bằng phương pháp thích hợp khác.

4.1.4.1.3 Nếu vật liệu có kích thước quá nhỏ không thể đóng dấu chìm, đóng nhãn hoặc đóng dấu niêm phong như quy định ở 4.1.4.1.1 và 4.1.4.1.2 trên thì có thể được đóng gộp vào một miếng nhãn hiệu.

4.1.4.2 Giấy chứng nhận thử vật liệu

4.1.4.2.1 Nếu các vật liệu thép cán đã đạt được yêu cầu về thử theo quy định thì nhà máy trình giấy chứng nhận thử vật liệu cho tổ chức giám sát ký. Tuy nhiên có thể sử dụng phương pháp khác thay cho chữ ký của người giám sát nếu tổ chức giám sát thấy phù hợp.

4.1.4.2.2 Giấy chứng nhận thử vật liệu quy định ở 4.1.4.2.1 trên, ngoài kích thước, khối lượng, v.v... của thép, ít nhất phải có ghi các mục từ (a) đến (i) sau đây:

(a) Số hiệu đơn đặt hàng và tên giàn dùng vật liệu đó, nếu có;

(b) Số hiệu hoặc nhãn hiệu;

(c) Nhãn hiệu nhà máy chế tạo;

(d) Ký hiệu cấp của vật liệu;

(e) Thành phần hóa học (phân tích thép nấu chảy hoặc kim loại lỏng trên cơ sở thành phần được quy định theo yêu cầu và bổ sung khi cần thiết);

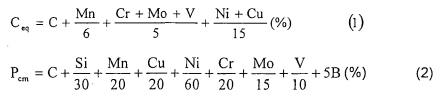

(f) Thành phần các bon tương đương (Ceq) hoặc độ cảm nhận cracking nguội (cold cracking susceptibility) (Pcm) được xác định theo công thức sau (chỉ áp dụng cho những trường hợp quy định trong tiêu chuẩn này):

(g) Kết quả thử tính chất cơ học;

(h) Phương pháp nhiệt luyện;

(i) Phải ghi rõ quy trình khử ôxy (đối với thép sôi).

4.1.4.2.3 Nhà máy phải ghi vào giấy chứng nhận thử vật liệu kết quả của quá trình sản xuất để chứng tỏ rằng vật liệu thép đã được chế tạo theo đúng quy trình được thẩm định. Kết quả này phải được cán bộ kiểm tra chất lượng sản phẩm của nhà máy chế tạo ký xác nhận. Tuy nhiên có thể sử dụng phương pháp khác thay cho chữ ký nếu tổ chức giám sát thấy phù hợp.

4.1.4.2.4 Những quy định từ 4.1.4.2.1 đến 4.1.4.2.3 phải được áp dụng cho các loại vật liệu đưa ra trong tiêu chuẩn này, trừ vật liệu thép cán.

4.1.4.2.5 Nếu các vật liệu sơ chế như phôi thỏi, phôi tấm hoặc phôi không được chế tạo tại nhà máy cán hoặc rèn thì giấy chứng nhận thử vật liệu của nhà máy sản xuất phải trình cho tổ chức giám sát trong đó ghi rõ quy trình chế tạo, tên của nhà máy, số hiệu mẻ đúc, mẻ phân tích. Trong trường hợp này, quy trình chế tạo vật liệu sơ chế như phôi thỏi, phôi tấm hoặc phôi phải phù hợp với yêu cầu của tổ chức giám sát.

4.2 Mẫu thử và quy trình thử tính chất cơ học

4.2.1 Khái quát chung

4.2.1.1.1 Mẫu thử và quy trình thử tính chất cơ học của vật liệu phải phù hợp với quy định ở 4.2 này, trừ khi có quy định khác trong tiêu chuẩn này.

4.2.1.1.2 Nếu sử dụng mẫu thử và quy trình thử tính chất cơ học khác so với yêu cầu của Điều 4 này thì phải được tổ chức giám sát chấp nhận.

4.2.1.1.3 Mẫu thử phải được cắt ra từ vật mẫu và được chọn phù hợp với từng quy định trong Điều 4 này.

4.2.2 Mẫu thử

4.2.2.1 Chuẩn bị mẫu thử

4.2.2.1.1 Nếu không có quy định khác hoặc chưa được tổ chức giám sát chấp nhận, vật mẫu để lấy mẫu thử không được cắt ra khỏi vật liệu khi chưa được tổ chức giám sát đóng dấu.

4.2.2.1.2 Nếu vật mẫu được cắt ra từ vật liệu bằng mỏ cắt hơi hoặc bằng máy cắt thì phải để lại lượng dư thích hợp và lượng dư này sẽ được cắt bỏ khi gia công lần cuối.

4.2.2.1.3 Việc gia công mẫu thử phải được tiến hành sao cho mẫu thử không bị ảnh hưởng nhiều của sức căng co dãn do lạnh hoặc nóng.

4.2.2.1.4 Nếu bất kỳ mẫu thử nào gia công bị hỏng hoặc bị khuyết tật có liên quan đến tính chất cơ bản của vật liệu, thì nó bị loại bỏ và được thay bằng mẫu thử khác.

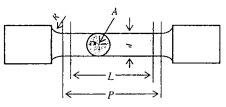

4.2.2.2 Mẫu thử kéo

4.2.2.2.1 Mẫu thử kéo phải có quy cách và kích thước như quy định ở Bảng 1. Hai đầu của mẫu thử có thể được gia công sao cho có hình dạng phù hợp với đầu ngàm của máy thử.

4.2.2.2.2 Ngoài những mẫu đưa ra ở Bảng 1, nhà máy có thể dùng những mẫu thử đã được tổ chức giám sát thẩm định. Trong trường hợp này, độ giãn dài đo tại lần thử kéo được điều chỉnh theo công thức sau:

![]()

Trong đó:

n: Độ giãn dài yêu cầu của mẫu thử;

E: Độ giãn dài yêu cầu của mẫu thử tỷ lệ với mẫu thử quy định ở Bảng 1;

A: Diện tích mặt cắt thực của mẫu thử;

L: Chiều dài đo thực của mẫu thử;

a và b: Hằng số phụ thuộc vào loại vật liệu được quy định ở Bảng 2.

4.2.2.2.3 Sai số cho phép (sự khác nhau giữa giá trị lớn nhất và nhỏ nhất) tại những phần song song của mẫu thử đã gia công phải theo quy định ở Bảng 3.

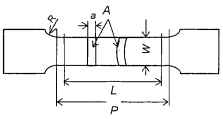

4.2.2.3 Mẫu thử uốn

Tùy theo loại vật liệu, mẫu thử uốn phải có quy cách và kích thước như quy định ở Bảng 4.

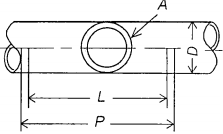

4.2.2.4 Mẫu thử độ dai va đập

4.2.2.4.1 Một bộ mẫu thử độ dai va đập phải gồm ba mẫu.

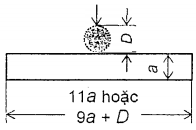

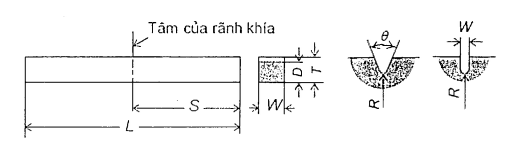

4.2.2.4.2 Mẫu thử độ dai va đập phải có quy cách và kích thước như ở Hình 1 và Bảng 5. Rãnh khía phải được cắt ở trên mặt phẳng vuông góc với mặt cán của mẫu thử.

4.2.2.4.3 Vị trí của rãnh khía không được nằm phía trong phạm vi 25 mm kể từ mép cắt bằng máy cắt hoặc mép cắt bằng mỏ cắt hơi.

4.2.2.4.4 Nếu mẫu thử độ dai va đập loại U4 có quy cách quy định ở 4.2.2.4.2 trên không thể làm được do độ dầy vật liệu thì chiều rộng (W) của mẫu thử có thể được giảm xuống theo quy định ở (1) hoặc (2) dưới đây, tùy theo chiều dày của vật liệu.

(1) Xem Bảng 6 cho vật liệu thép cán.

(2) Xem Bảng 7 cho vật liệu ống thép.

Hình 1 - Mẫu thử độ dai va đập

Bảng 1 - Quy cách và kích thước mẫu thử kéo

(Đơn vị: mm)

| Loại | Quy cách mẫu thử | Kích thước | Vật liệu thử | ||

| U14A |

| L = 70, d = 14, P = 80, R ≥ 10 (Đối với sản phẩm gang đúc graphit cục hoặc tựa cầu, R≥20). Nói chung người ta hay dùng mẫu trên. Tuy nhiên cũng có thể dùng mẫu có kích thước sau đây: L = 5d, P @ L + 0,5d, R ≥ 10 (Đối với sản phẩm gang đúc graphit cục hoặc tựa cầu, R ≥ 20). | Thép cán (4.3) Ống thép (4.4) Thép đúc và các sản phẩm gang đúc graphit cục hoặc tựa cầu (4.5) Thép rèn (4.6) Hợp kim đồng (4.7) Hợp kim nhôm (4.8) | ||

| U14B |

| L = 5,65 A, a = t, W ≥ 12 P @ L + 2W, R ≥ 25 | Ống thép (4.4) Ống đồng (4.7) | ||

| L = 5,65 A , a = t, W = 25 P @ L + 2 A , R ≥ 25 | Thép cán có chiều dày từ 3 mm trở lên (4.3) Hợp kim nhôm (4.8) | ||||

| U1 | L = 200, a = t, W = 25 P @ 220, R ≥ 25 | ||||

| U13B | L = 50, a = t, W = 12,5 P @ 75, R ≥ 25 | Thép cán có chiều dày từ 3,0 mm nhỏ hơn (4.3) | |||

| U14C |

| L = 5,65 A, P @ L + 0,5D Trong đó P là khoảng cách giữa hai đầu ngàm kẹp | Ống thép (4.4) Ống đồng (4.7) | ||

| U8 |

| d = 20, R = 25 Mẫu thử phải được cắt ra từ vật mẫu, có đường kính 30 mm được đúc riêng | Vật đúc gang xám (4.5) | ||

| Chú thích: (1) Các ký hiệu sau đây được sử dụng: | |||||

| d: Đường kính | A: Diện tích mặt cắt ngang | W: Chiều rộng | |||

| a: Chiều dày | R: Bán kính góc lượn | L: Chiều dài đo (nên từ 20mm trở lên) | |||

| P: Chiều dài phần hình trụ | D: Đường kính ngoài của ống | t: Chiều dày vật liệu | |||

| (2) Mẫu thử được gọi là mẫu thử tỷ lệ khi L = 5d hoặc 5,65 A. Chiều dài đo có thể làm tròn đến 5mm gần nhất với điều kiện sự khác nhau giữa chiều dài này với L phải nhỏ hơn 10% của L. (3) Trừ hợp kim nhôm có chiều dày ≤ 12,5 mm. | |||||

Bảng 2 - Giá trị của a và b

| Hằng số

Vật liệu | a | b |

| Vật liệu loại I | 2,0 | 0,40 |

| Vật liệu loại II | 2,6 | 0,55 |

| Chú thích: (1) Vật liệu loại I: Thép các bon và thép hợp kim thấp có giới hạn bền kéo không quá 600 N/mm2 ở trạng thái cán nóng, ủ, thường hóa hoặc thường hóa và ram. (2) Vật liệu loại II: Thép các bon và thép hợp kim thấp ở trạng thái tôi và ram. (3) Giá trị a và b cho các loại vật liệu không thuộc loại I và II do tổ chức giám sát xem xét. | ||

Bảng 3 - Sai số cho phép

| Đường kính mẫu thử, nếu gia công có mặt cắt tròn, hoặc chiều dày và chiều rộng, nếu gia công có mặt cắt hình chữ nhật (mm) | Sai số cho phép (mm) | |

| Trường hợp mặt cắt tròn | Trường hợp mặt cắt chữ nhật | |

| Lớn hơn 3 đến 6 | ≤ 0,03 | ≤ 0,06 |

| Lớn hơn 6 đến 16 | ≤ 0,04 | ≤ 0,08 |

| Trên 16 | ≤ 0,05 | ≤ 0,10 |

4.2.2.5 Xác nhận mẫu thử

Trước khi tiến hành thử, phải kiểm tra và xem xét kỹ quy cách và kích thước của các mẫu thử bằng các dụng cụ thích hợp.

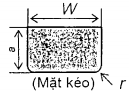

Bảng 4 - Quy cách và kích thước mẫu thử uốn

(Đơn vị: mm)

| Loại | Quy cách mẫu thử | Kích thước mẫu thử (1) | Vật liệu thử |

| U1A |

| a = t W = 30 r = 1 ÷ 2 | ___(2) |

| U1B |

| a = 20 W = 25 r = 1 ÷ 2 | Ống thép nồi hơi (4.4) |

| U2 |

| a = d Nếu đường kính hoặc chiều dày vật liệu lớn hơn 35 mm, mẫu có thể được gia công có mặt cắt tròn đường kính không quá 35 mm | ___(2) |

| Chú thích: Các ký hiệu sau đây được sử dụng: (1) a: Chiều dầy, đường kính hoặc chiều rộng của mẫu thử; r: Bán kính mép lượn của mẫu thử; W: Chiều rộng của mẫu thử; d: Đường kính hoặc chiều rộng của thanh thử; D: Đường kính của trục; t: Chiều dày của vật liệu. (2) Thỏa mãn tổ chức giám sát. | |||

4.2.3 Quy trình thử tính chất cơ học

4.2.3.1 Thử kéo

4.2.3.1.1 Trong quá trình kéo, giá trị giới hạn chảy phải được đo tại trị số cực đại đầu tiên.

4.2.3.1.2 Nếu không xác định rõ được giới hạn chảy, thì giới hạn chảy quy ước (proof stress) là giá trị tương ứng tại 0,2% độ dãn dài cố định.

4.2.3.1.3 Nếu đo theo giới hạn chảy hoặc giới hạn chảy quy ước khi thử kéo thì việc thử phải được tiến hành với cường độ ứng suất đàn hồi, 2 ~ 20 N/mm2/s đối với vật liệu có mô đun đàn hồi dọc ≤ 150.000 N/mm2 và, 6 ~ 60N/mm2/s đối với vật liệu có mô đun đàn hồi dọc > 150.000 N/mm2.

Bảng 5 - Kích thước của mẫu thử độ dai va đập

| Kích thước mẫu thử | Loại mẫu thử | |

| U4 | ||

| Mẫu thử có rãnh khía hình chữ V sâu 2 mm | ||

| Chiều dài (mm) | L | 55 ± 0,6 |

| Chiều rộng (mm) | W | 10 ± 0,11 |

| Chiều dày (mm) | T | 10 ± 0,06 |

| Góc của rãnh khía (độ) | θ | 45 ± 2 |

| Chiều sâu rãnh khía (mm) | D | 8 ± 0,06 |

| Bán kính đáy của rãnh khía (mm) | R | 0,25 ± 0,025 |

| Khoảng cách từ rãnh khía đến đầu mẫu thử (mm) | S | 27,5 ± 0,42 |

| Góc giữa mặt phẳng đối xứng của rãnh khía và đường tâm dọc của mẫu thử (độ) | ___ | 90 ± 2 |

| Vật liệu thử | ___ | Tất cả các loại vật liệu |

Bảng 6 - Chiều rộng mẫu thử có cỡ nhỏ hơn quy định (đối với thép cán tấm)

| Chiều dày tấm t (mm) | Chiều rộng mẫu thử độ dai va đập W (mm) |

| t < 6 | ___(1) |

| 6 ≤ t < 8,5 | 5 ± 0,06 |

| 8,5 ≤ t < 11 | 7,5 ± 0,11 |

| Chú thích: (1) Có thể không cần thử độ dai va đập. | |

Bảng 7 - Chiều rộng mẫu thử có cỡ nhỏ hơn quy định (đối với ống thép)

| Chiều dày thành ống (1) c (mm) | Chiều rộng mẫu thử độ dai va đập W (mm) |

| c < 5 | ___(2) |

| 5 ≤ c < 7,5 | 5 ± 0,06 |

| 7,5 ≤ c < 10 | 7,5 ± 0,11 |

| Chú thích: (1) Chiều dày thành ống c được tính theo công thức sau:

a và b: Hằng số xác định theo loại ống thép và tại vị trí lấy mẫu thử. Xem Bảng 8. t: Chiều dầy danh nghĩa của ống thép (mm). d: Đường kính ngoài của ống thép (mm). (2) Có thể không cần thử độ dai va đập | |

Bảng 8 - Giá trị của a và b

| Hằng số

Loại và vị trí chọn | a | b | |

| Ống thép liền, làm việc ở trạng thái nóng | 0,875 | 100 | |

| Ống thép liền, làm việc ở trạng thái lạnh | 0,9 | 100 | |

| Ống thép hàn điện trở | Phần kim loại gốc | 0,9 | 100 |

| Phần hàn | 0,9 | 3025 | |

4.2.3.1.4 Đối với vật liệu có tính đàn hồi, tốc độ của máy thử kéo không được vượt quá tốc độ tương ứng với sức căng khi tải trọng đạt giá trị lớn nhất bằng 0,8%/s. Đối với vật liệu giòn như gang, cường độ ứng suất đàn hồi không được vượt quá 10 N/mm2/s.

4.2.3.2 Thử độ dai va đập

4.2.3.2.1 Thử độ dai va đập của vật liệu phải được tiến hành trên máy thử độ dai va đập Charpy có công suất không nhỏ hơn 150J và tốc độ va đập từ 4,5 đến 6 m/s với nhiệt độ mẫu thử được kiểm soát trong khoảng ± 2 °C của nhiệt độ quy định.

4.2.3.2.2 Năng lượng hấp thụ trung bình tối thiểu của mẫu thử có kích thước nhỏ hơn quy định phải là trị số (lấy bằng 1,0 nếu phần thập phân từ 0,50 trở lên và bỏ qua nếu nhỏ hơn 0,50) tính bằng tích số của giá trị năng lượng hấp thụ trung bình tối thiểu của mẫu thử độ dai va đập U4 nhân với hệ số ở Bảng 9, tùy thuộc vào chiều rộng của mẫu thử.

Bảng 9 - Hệ số nhân với năng lượng hấp thụ đối với mẫu thử U4

| Chiều rộng của mẫu thử độ dai va đập W (mm) | Hệ số |

| 7,5 | 5/6 |

| 5 | 2/3 |

Bảng 10 - Ký hiệu các loại thép cán

| Loại thép | Ký hiệu trong Phần 7A - TCVN 6259-7 : 2003 | Ký hiệu trong tiêu chuẩn này |

| Thép thường | A | A |

| B | B | |

| D | D | |

| E | E | |

| Thép cường độ cao | A32, A36, A40 | AH |

| D32, D36, D40 | DH | |

| E32, E36, E40 | EH | |

| F32, F36, F40 | FH | |

| Thép cán tôi cường độ cao và ram | A43, A47, A51 | AQ1 |

| A56, A63, A70 | AQ2 | |

| D43, D47, D51 | DQ1 | |

| D56, D63, D70 | DQ2 | |

| E43, E47, E51 | EQ1 | |

| E56, E63, E70 | EQ2 | |

| F43, F47, F51 | FQ1 | |

| F56, F63, F70 | FQ2 |

4.3 Thép cán

4.3.1 Khái quát chung

4.3.1.1 Các loại thép cán sử dụng trong chế tạo thân giàn phải tuân thủ các yêu cầu cho trong Chương 3, Phần 7A, TCVN 6259-7 : 2003 cùng các yêu cầu bổ sung dưới đây.

4.3.1.2 Các loại thép cán sử dụng trong chế tạo giàn được cho trong Bảng 10.

4.3.1.3 Thép dùng cho các kết cấu đặc biệt phải được cho phép, phải được chế tạo ở những nhà máy được chấp nhận và chịu sự giám sát của tổ chức giám sát.

4.3.1.4 Thép dùng để chế tạo các kết cấu chính và đặc biệt phải là thép lắng và thép nhỏ hạt.

4.3.1.5 Thép tấm dùng cho các kết cấu đặc biệt phải được kiểm tra siêu âm, thỏa mãn yêu cầu của tổ chức giám sát.

4.3.2 Những quy định bổ sung về tính đồng nhất theo chiều dày của thép

4.3.2.1 Khái quát chung

4.3.2.1.1 Những quy định trong 4.3.2 được áp dụng cho thép có yêu cầu phải tăng cường tính đồng nhất theo chiều dày, có liên quan tới thiết kế kết cấu.

4.3.2.1.2 Những quy định này được áp dụng cho thép cán dùng đóng thân giàn và thép cán có độ bền cao được tôi và ram ở dạng tấm hoặc thanh dẹt có chiều dày từ 15 mm trở lên.

4.3.2.1.3 Những quy định này cũng được áp dụng cho các loại thép khác với vật liệu quy định ở 4.3.2.1.2 trên, nếu tổ chức giám sát thấy phù hợp.

4.3.2.2 Tính đồng nhất theo chiều dày

Tính đồng nhất theo chiều dày của thép phải phù hợp với yêu cầu quy định ở Bảng 11 thông qua kết quả thử kéo của các mẫu thử được cắt theo chiều dày đồng nhất của sản phẩm thép.

Bảng 11 - Tính đồng nhất theo chiều dày

| Dạng thép | Hậu tố | Thử kéo trên suốt chiều dày | |

| Độ giảm diện tích (%) | |||

| Giá trị trung bình của ba mẫu thử (%) | Giá trị của một mẫu thử (%)(1) | ||

| Thép cán cho vỏ thân giàn cường độ cao | Z25 | ≥ 25 | ≥ 15 |

| Thép cán được tôi và ram cho kết cấu | Z35 | ≥ 35 | ≥ 25 |

| Chú thích: (1) Nếu giá trị của hai hay nhiều hơn của mẫu thử đạt được nhỏ hơn giá trị trung bình quy định thì việc thử coi như không thỏa mãn. | |||

4.3.2.3 Chọn vật mẫu thử

4.3.2.3.1 Đối với thép tẩm có cùng chiều dày, thuộc cùng một mẻ đúc và cùng điều kiện xử lý nhiệt, một vật mẫu phải được cắt ra từ mỗi mẻ đúc theo quy định ở Bảng 12.

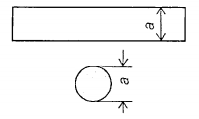

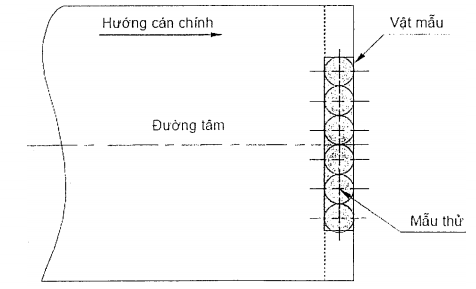

4.3.2.3.2 Mỗi vật mẫu phải được cắt ra từ một đầu (hoặc đỉnh phôi) thuộc phần tương ứng với đoạn giữa theo chiều ngang của thanh dẹt hoặc tấm (xem Hình 2).

4.3.2.4 Chọn mẫu thử

4.3.2.4.1 Ba mẫu thử kéo phải được cắt ra từ một vật mẫu theo chiều dày đồng nhất của thép.

4.3.2.4.2 Mẫu thử phải được cắt theo đúng kích thước như quy định ở Bảng 13.

4.3.2.4.3 Nếu chiều dày của sản phẩm thép không thể cắt được mẫu thử đủ dài để kẹp trên máy thử, thì cho phép hàn thêm vào các đầu mẫu thử. Việc hàn này phải không được làm hỏng phần chiều dài đoạn lăng trụ.

4.3.2.5 Kiểm tra không phá hủy

4.3.2.5.1 Mỗi loại thép thỏa mãn các yêu cầu quy định ở 3.11, được cán trực tiếp từ cùng một phôi thỏi, phôi tấm, v.v... (có cùng một điều kiện xử lý nhiệt) phải được kiểm tra siêu âm. Bất kỳ yêu cầu nào đối với quy trình kiểm tra và xử lý đều phải được tổ chức giám sát chấp thuận.

Hình 2 - Chọn vật mẫu thử

Bảng 12 - Lô thử kéo theo chiều dày đồng nhất

| Sản phẩm | Hàm lượng lưu huỳnh S | |

| S ≤ 0,005% | S > 0,005% | |

| Thép tấm (mm) |

| <P> |

| Chiều rộng của tấm trên chiều dày danh nghĩa ≤ 25 | <50> | <10> |

| Chiều rộng của tấm trên chiều dày danh nghĩa > 25 | <20> | |

| Chú thích: Các giá trị <50>, <20>, <10> của bảng có nghĩa là với khối lượng thép tấm không lớn hơn tương ứng với 50, 20 và 10 tấn được lấy là một lô; <P>: có nghĩa là thép tấm phải được coi là một lô khi chúng được cán trực tiếp từ một phôi tấm hoặc phôi thỏi. | ||

Bảng 13 - Kích thước của mẫu thử

| Chiều dày của sản phẩm thép t (mm) | Đường kính mẫu thử d (mm) | Chiều dài đoạn lăng trụ L (mm) |

| 15 ≤ t ≤ 25 | d = 6 | 9 ≤ L |

| 25 < t | d = 10 | 15 ≤ L |

4.3.2.6 Thử bổ sung trước khi loại bỏ

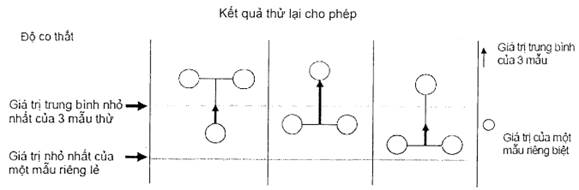

4.3.2.6.1 Nếu thử kéo theo chiều dày đồng nhất mà không đạt yêu cầu và khi kiểm tra lại thỏa mãn theo Hình 3, thì 3 mẫu thử lại được triển khai để duy trì kiểm tra chi tiết.

4.3.2.6.2 Với kết quả của việc kiểm tra lại tuân theo quy định 4.3.2.6.1 ở trên, giá trị trung bình của cả sáu mẫu thử phải lớn hơn giá trị trung bình nhỏ nhất và không lớn hơn 2 lần giá trị dưới của giá trị trung bình nhỏ nhất.

4.3.2.6.3 Trong trường hợp thử lại không đạt yêu cầu, cả mẻ các chi tiết thử bị loại bỏ lẫn từng chi tiết của mẻ đó đều phải được thử lại.

Hình 3 - Kết quả thử lại cho phép

4.3.2.7 Đóng dấu

Sản phẩm thép cán phù hợp với những yêu cầu quy định ở 4.3.2 thì phải đóng thêm ký hiệu "Z25" như trong Bảng 11 vào sau ký hiệu cấp thép. (Thí dụ: D36 - Z25 thay cho thép D36).

4.4 Ống thép

4.4.1 Ống thép dùng chế tạo nồi hơi và thiết bị trao đổi nhiệt

4.4.1.1 Các ống thép dùng vào việc truyền nhiệt qua mặt trong hoặc mặt ngoài ống; thí dụ: ống khói, ống nước, ống giằng, ống quá nhiệt của nồi hơi và các ống khác dùng cho thiết bị trao đổi nhiệt làm việc ở nhiệt độ cao, v.v... phải tuân thủ các yêu cầu cho trong Chương 4, Phần 7A, TCVN 6259-7 : 2003.

4.4.1.2 Ống thép có đặc tính khác với quy định ở 4.4.1, phải phù hợp với những yêu cầu quy định ở Điều 1.

4.4.2 Ống thép dùng chế tạo đường ống chịu áp lực

4.4.2.1 Ống thép dùng làm đường ống thuộc loại I, loại II và loại III như quy định ở TCVN 12823-3 : 2020 phải tuân thủ các yêu cầu cho trong Chương 4, Phần 7A, TCVN 6259-7 : 2003.

4.4.2.2 Ống thép có đặc tính khác với 4.4.2, phải phù hợp với những quy định ở Điều 1.

4.4.3 Ống thép không gỉ

4.4.3.1 Ống thép không gỉ sử dụng ở nhiệt độ thấp hoặc ở điều kiện chống ăn mòn phải tuân thủ các yêu cầu cho trong Chương 4, Phần 7A, TCVN 6259-7 : 2003.

4.4.3.2 Ống thép không gỉ có đặc tính khác với yêu cầu quy định ở 4.4.3 thì phải phù hợp với yêu cầu quy định ở Điều 1.

4.4.4 Ống góp nồi hơi

4.4.4.1 Ống góp nồi hơi phải tuân thủ các yêu cầu cho trong Chương 4, Phần 7A, TCVN 6259-7 : 2003.

4.4.4.2 Ống góp nồi hơi có những đặc tính khác với yêu cầu quy định ở 4.4.4, phải thỏa mãn những yêu cầu quy định ở Điều 1.

4.5 Thép đúc

4.5.1 Thép đúc dùng cho thân giàn phải thỏa mãn các quy định trong tiêu chuẩn này cũng như các yêu cầu của Chương 5, Phần 7A - Vật liệu, TCVN 6259-7 : 2003.

4.5.2 Thép đúc có những đặc tính khác với yêu cầu quy định ở 4.5, phải thỏa mãn những yêu cầu quy định ở Điều 1.

4.5.3 Thép đúc dùng để chế tạo các kết cấu hàn của giàn cũng như các chi tiết máy và trang thiết bị làm việc ở nhiệt độ âm phải có độ dai va đập đảm bảo. Trị số độ dai va đập và nhiệt độ thử được quy định trong hồ sơ kỹ thuật và phụ thuộc vào độ bền nhỏ nhất quy định cho từng loại thép, nhiệt độ tính toán cho từng kết cấu và phải được tổ chức giám sát đồng ý.

4.5.4 Độ co thắt tương đối khi thử kéo vật liệu thép đúc phải không được nhỏ hơn 50%.

4.6 Thép rèn

4.6.1 Thép rèn dùng cho giàn phải thỏa mãn các quy định trong tiêu chuẩn này cũng như các yêu cầu của Chương 6, Phần 7A, Vật liệu, TCVN 6259-7 : 2003.

4.6.2 Thép rèn có những đặc tính khác với yêu cầu quy định ở 4.6, phải thỏa mãn những yêu cầu quy định ở Điều 1.

4.6.3 Thép rèn dùng để chế tạo các kết cấu hàn đặc biệt phải được thử uốn do va đập ở nhiệt độ bằng nhiệt độ tính toán cho kết cấu này, nhưng không được cao hơn 20°C.

4.6.4 Trị số đảm bảo của công khi thử uốn do va đập được quy định trong hồ sơ kỹ thuật, phụ thuộc vào độ bền gãy nhỏ nhất ấn định cho từng loại thép, trị số này phải được tổ chức giám sát đồng ý, nhưng trong mọi trường hợp, trị số đó không được nhỏ hơn 30J khi thử các mẫu có rãnh khía chữ V.

4.7 Đồng và hợp kim đồng

4.7.1 Ống đồng và hợp kim đồng

4.7.1.1 Khái quát chung

4.7.1.1.1 Những yêu cầu quy định ở 4.7.1 được áp dụng cho các ống đồng và hợp kim đồng.

4.7.1.1.2 Các ống đồng và hợp kim đồng phải phù hợp với các yêu cầu quy định của tiêu chuẩn tương ứng hoặc các tiêu chuẩn khác tương đương. Tuy nhiên, không cần yêu cầu thử để thẩm định trong quá trình sản xuất.

4.7.1.1.3 Ống đồng và hợp kim đồng có đặc tính khác với quy định ở 4.7.1 phải tuân theo quy định ở Điều 1.

4.7.1.2 Cấp của ống đồng và hợp kim đồng

Ống đồng và hợp kim đồng được phân loại và cấp như ở Bảng 14.

Bảng 14 - Loại và cấp của ống

| Loại | Cấp | |

| Ống đồng liền | Đồng diôxit phốt pho ríc | C 1201, C 1220 |

| Ống đồng hợp kim liền | Đồng thau | C 2600, C 2700, C 2800 |

| Đồng thau dùng làm ống ngưng tụ | C 4430, C 6870, C 6871, C 6872 | |

| Đồng - niken dùng làm ống ngưng tụ | C 7060, C 7100, C 7150 | |

4.7.1.3 Tính chất cơ học

Tính chất cơ học của ống đồng và ống hợp kim đồng phải phù hợp với yêu cầu quy định ở Bảng 15.

Bảng 15 - Tính chất cơ học

| Loại | Cấp | Thử kéo | |

| Giới hạn bền kéo ( N/mm2) | Độ giãn dài (%) | ||

| Ống đồng diôxit phốt pho ríc liền | C 1201 | ≥ 205 | ≥ 40 |

| C 1220 | |||

| Ống đồng thau liền | C 2600 | ≥ 275 | ≥ 45 |

| C 2700 | ≥ 295 | ≥ 40 | |

| C 2800 | ≥ 315 | ≥ 35 | |

| Ống đồng liền dùng làm ống ngưng tụ | C 4430 | ≥ 315 | ≥ 30 |

| C 6870 C 6871 | ≥ 370(1) | ≥ 40 | |

| C 6872 | ≥ 350(2) | ≥ 40 | |

| Ống đồng-niken liền dùng làm ống ngưng tụ | C 7060 | ≥ 275 | ≥ 30 |

| C 7100 | ≥ 315 | ≥ 30 | |

| C 7150 | ≥ 360 | ≥ 30 | |

| Chú thích: (1) Áp dụng đối với ống có đường kính ngoài từ 5 mm đến 50 mm. (2) Áp dụng đối với ống có đường kính ngoài lớn hơn 50 mm đến 200 mm. | |||

4.7.1.4 Thử và kiểm tra

Việc thử và kiểm tra ống đồng phải phù hợp với quy định với tiêu chuẩn tương ứng. Việc thử và kiểm tra các ống có áp suất làm việc tối đa không quá 1 MPa có thể không cần có sự chứng kiến của tổ chức giám sát.

4.7.2 Hợp kim đồng đúc

4.7.2.1 Khái quát chung

4.7.2.1.1 Những yêu cầu quy định ở 4.7.2 được áp dụng cho hợp kim đồng đúc dùng để chế tạo chân vịt và cánh chân vịt (sau đây, trong 4.7.2 gọi là “đồng đúc chân vịt”).

4.7.2.1.2 Đồng đúc chân vịt có những đặc tính khác với các quy định ở 4.7.2 phải tuân theo các quy định ở Điều 1.

4.7.2.1.3 Hợp kim đồng đúc dùng để chế tạo những chi tiết quan trọng khác với quy định ở 4.7.2.1.1 trên, phải phù hợp với quy định của tiêu chuẩn khác tương đương. Trong trường hợp này, có thể không cần có sự chứng kiến của tổ chức giám sát để thử và kiểm tra, trừ trường hợp có yêu cầu ghi trong hồ sơ thiết kế.

4.7.2.2 Cấp của đồng đúc chân vịt

Đồng đúc chân vịt được phân loại và cấp như ở Bảng 16.

Bảng 16 - Loại và cấp

| Loại | Cấp | |

| Đồng thau mangan đúc | Cấp 1 | HBsC 1 |

| Đồng thau mangan-niken đúc | Cấp 2 | HBsC 2 |

| Đồng thau nhôm-niken đúc | Cấp 3 | AIBC 3 |

| Đồng thau nhôm-magan đúc | Cấp 4 | AIBC 4 |

4.7.2.3 Thành phần hóa học

Thành phần hóa học của đồng đúc chân vịt phải phù hợp với yêu cầu quy định ở Bảng 17. Tuy nhiên, đồng đúc chân vịt cấp HBsC1 và HBsC2 còn phải tuân theo những quy định ở (1) hoặc (2) dưới đây:

4.7.2.3.1 Thành phần kẽm tương đương xác định theo công thức dưới đây không được quá 45%:

Thành phần kẽm tương đương (%) = ![]()

Trong đó:

A = Sn + 5Al - 0,5Mn - 0,1 Fe - 2,3Ni (%)

4.7.2.3.2 Mỗi mẫu thử kéo phải được kiểm tra theo phương pháp giản đồ kim loại học và tỷ lệ pha anpha (α) xác định trung bình trong năm lần đếm không được thấp hơn 25%.

Bảng 17 - Thành phần hóa học (%)

| Cấp | Cu | Al | Mn | Zn | Fe | Ni | Sn | Pb |

| HBsC1 | 52 ÷ 62 | 0,5 ÷ 3,0 | 0,5 ÷ 4,0 | 35 ÷ 40 | 0,5 ÷ 2,5 | ≤ 1,0 | ≤ 1,5 | ≤ 0,5 |

| HBsC2 | 50 ÷ 57 | 0,7 ÷ 2,0 | 1,0 ÷ 4,0 | 33 ÷ 38 | 0,5 ÷ 2,5 | 2,5 ÷ 8,0 | ≤ 1,5 | ≤ 0,5 |

| AIBC3 | 77 ÷ 82 | 7,0 ÷ 1,0 | 0,5 ÷ 4,0 | ≤ 1,0 | 2,0 ÷ 6,0 | 3,0 ÷ 6,0 | ≤ 0,1 | ≤ 0,03 |

| AIBC4 | 70 ÷ 80 | 6,5 ÷ 9,0 | 8,0 ÷ 20,0 | ≤ 6,0 | 2,0 ÷ 5,0 | 1,5 ÷ 3,0 | ≤ 1,0 | ≤ 0,05 |

4.7.2.4 Nhiệt luyện

Nếu đồng đúc chân vịt được nhiệt luyện, quy trình cụ thể cho việc nhiệt luyện phải được trình cho tổ chức giám sát thẩm định trước khi nhiệt luyện.

4.7.2.5 Tính chất cơ học

Tính chất cơ học của đồng đúc chân vịt phải phù hợp với yêu cầu quy định ở Bảng 18.

Bảng 18 - Tính chất cơ học

| Cấp | Giới hạn chảy hoặc giới hạn chảy quy ước (N/mm2) | Giới hạn bền kéo (N/mm2) | Độ giãn dài (%) (L = 5d) |

| HBsC1 | 175 | 440 | 20 |

| HBsC2 | 175 | 440 | 20 |

| AIBC3 | 245 | 590 | 16 |

| AIBC4 | 275 | 630 | 18 |

| Chú thích: (1) Các yêu cầu trong bảng áp dụng cho mẫu thử cắt từ các vật thử riêng biệt, nếu mẫu thử cắt từ đồng đúc chân vịt thì các yêu cầu sẽ do tổ chức giám sát quy định. (2) Tổ chức giám sát quy định các yêu cầu liên quan đến giới hạn chảy hoặc giới hạn chảy quy ước khi liên quan đến công việc thiết kế. | |||

4.7.2.6 Thử tính chất cơ học

4.7.2.6.1 Thử tính chất cơ học đối với đồng đúc chân vịt phải là thử kéo, và phải được thực hiện phù hợp với các yêu cầu quy định trong 4.2.

4.7.2.6.2 Nếu các mẫu thử kéo chọn đầu tiên thử không đạt yêu cầu thì có thể tiến hành thử bổ sung theo quy định ở 4.1.3.4. Các mẫu thử bổ sung phải được lấy từ cùng vật mẫu lấy các mẫu thử lần đầu hoặc từ các mẫu thử khác đại diện cho đồng đúc chân vịt.

4.7.2.7 Chọn mẫu thử

4.7.2.7.1 Các vật mẫu thử cho đồng đúc chân vịt phải được đúc riêng rẽ với đồng đúc chân vịt.

4.7.2.7.2 Vật mẫu thử phải được đúc trong khuôn với cùng vật liệu như khuôn đối với đồng đúc chân vịt và chúng phải được đúc dưới cùng điều kiện như đồng đúc chân vịt. Hình dạng và kích thước của vật mẫu thử phải được tổ chức giám sát thẩm định.

4.7.2.7.3 Vật mẫu thử phải được đúc từ cùng một mẻ đúc sử dụng cho việc đúc chân vịt, ngoại trừ các trường hợp đặc biệt do tổ chức giám sát yêu cầu. Nếu số lượng mẻ đúc nhiều hơn 1 mẻ đúc sử dụng để đúc chân vịt không được trộn trước khi rót, thì mỗi một mẻ đúc phải được lấy một vật mẫu thử.

4.7.2.7.4 Một mẫu thử phải được cắt ra từ mỗi vật mẫu thử.

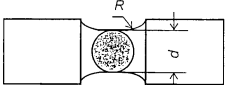

4.7.2.8 Kiểm tra bề mặt và kiểm tra kích thước

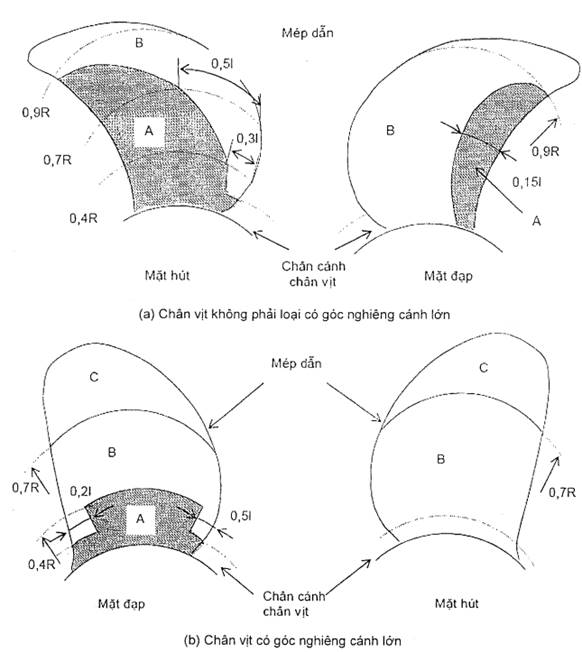

4.7.2.8.1 Đồng đúc chân vịt phải được kiểm tra bề mặt ở giai đoạn chế tạo cuối cùng đối với các vùng A, B và C như chỉ ra trong Hình 4. Việc kiểm tra có thể cũng được yêu cầu tại các công đoạn trong quá trình gia công tương ứng, nếu cần thiết.

4.7.2.8.2 Nhà máy phải tiến hành kiểm tra kích thước đối với chân vịt đúc. Nếu phải thực hiện việc nắn cánh chân vịt, thì quy trình nắn phải được tổ chức giám sát thẩm định.

4.7.2.9 Kiểm tra không phá hủy

4.7.2.9.1 Đồng đúc chân vịt phải được kiểm tra thẩm thấu thỏa mãn yêu cầu của tổ chức giám sát.

4.7.2.9.2 Tổ chức giám sát có thể yêu cầu kiểm tra siêu âm hoặc chụp ảnh phóng xạ, nếu xét thấy cần thiết.

Hình 4 - Vùng quy định kiểm tra không phá hủy của đồng đúc chân vịt

Chú thích:

(1) R: Bán kính chân vịt, l: Chiều dài dây cung tại bán kính bất kỳ.

(2) Chân vịt có góc nghiêng cánh lớn là chân vịt có góc nghiêng cánh lớn hơn 250.

(3) Diện tích bề mặt của củ được coi là vùng C đối với chân vịt đúc liên tục.

(4) Vùng quy định kiểm tra không phá hủy tại vùng chân của cánh chân vịt biến bước hoặc cánh chân vịt ghép và vùng củ của chân vịt biến bước phải được tổ chức giám sát cho là thích ứng.

(5) Nếu sự phân bố ứng suất trên bề mặt cánh chân vịt được tính toán một cách cụ thể, thì các vùng quy định kiểm tra không phá hủy khác với hình đưa ra ở trên có thể được áp dụng, nếu được tổ chức giám sát chấp nhận.

4.7.2.10 Sửa chữa khuyết tật

4.7.2.10.1 Trường hợp phát hiện thấy có khuyết tật trong đồng đúc chân vịt, khuyết tật có thể được tẩy bằng phương pháp mài, v.v..., và bề mặt của vết lõm phải nhẵn. Trong trường hợp này, phải tiến hành kiểm tra không phá hủy một cách thích hợp đối với vùng đã sửa chữa để đảm bảo rằng tất cả các khuyết tật đã bị loại bỏ hoàn toàn. Chân vịt sửa chữa xong phải được tổ chức giám sát kiểm tra xác nhận trước khi đưa vào sử dụng.

4.7.2.10.2 Việc hàn sửa chữa chỗ khuyết tật đã được tẩy đi phải được thực hiện phù hợp với những quy định dưới đây tương ứng với các vùng kiểm tra không phá hủy chỉ ra trong Hình 4:

(1) Các vùng theo Hình 4 khi hàn sửa chữa được phép phải như sau:

- Không cho phép hàn sửa khuyết tật ở vùng A.

- Cho phép hàn sửa chữa khuyết tật ở vùng B, nếu được tổ chức giám sát chấp nhận trước khi sửa.

- Cho phép hàn sửa khuyết tật ở vùng C.

(2) Trước khi hàn sửa chữa vùng B và C trong trường hợp (1) trên, phương án sửa chữa bao gồm các quy trình hàn, vật liệu hàn, sự chuẩn bị mép hàn sau khi loại bỏ khuyết tật và quy trình xử lý nhiệt phải được tổ chức giám sát thẩm định.

(3) Phải tiến hành kiểm tra không phá hủy một cách thích hợp tại những chỗ hàn sửa chữa để đảm bảo rằng không còn khuyết tật tồn tại.

4.7.2.10.3 Các quy trình hàn dùng cho việc sửa chữa phải được tổ chức giám sát chấp nhận.

4.7.2.11 Đóng dấu

Việc đóng dấu vào đồng đúc chân vịt phải phù hợp với yêu cầu quy định tương ứng ở 4.5.

4.8 Hợp kim nhôm

4.8.1 Khái quát chung

4.8.1.1 Những yêu cầu quy định trong 4.8 này được áp dụng cho hợp kim nhôm tấm và hợp kim nhôm hình (sau đây, trong mục này gọi là "hợp kim nhôm") được dự định để chế tạo kết cấu thân giàn.

4.8.1.2 Các hợp kim nhôm có đặc tính khác với quy định ở 4.8 phải thỏa mãn các yêu cầu quy định ở Điều 1.

4.8.2 Cấp của hợp kim nhôm

Hợp kim nhôm được chia thành các cấp như quy định ở Bảng 19.

4.8.3 Thành phần hóa học

Thành phần hóa học của hợp kim nhôm phải phù hợp với yêu cầu quy định ở Bảng 20.

Bảng 19 - Cấp và phạm vi áp dụng của hợp kim nhôm

| Loại sản phẩm | Cấp vật liệu |

| Nhôm tấm | 5083P |

| 5086P | |

| 5383P | |

| 5059P | |

| 5754P | |

| 5456P | |

| 6061P | |

| Nhôm hình | 5083S |

| 5383S | |

| 5059S | |

| 5086S | |

| 6005AS | |

| 6061S | |

| 6082S |

4.8.4 Nhiệt luyện

Nhiệt luyện (sau đây được gọi là "điều kiện ram") của hợp kim nhôm phải phù hợp với quy định ở Bảng 21.

4.8.5 Tính chất cơ học

Tính chất cơ học của hợp kim nhôm phải phù hợp với quy định ở Bảng 21.

4.8.5.1 Khi tổ chức giám sát thấy cần thiết, có thể yêu cầu thử bổ sung ngoài những yêu cầu thử đã quy định phù hợp với phạm vi ứng dụng của chúng.

4.8.6 Chọn vật mẫu thử

4.8.6.1 Đối với vật mẫu thử nhôm tấm, một mẫu thử phải được cắt ra từ mỗi một lô, trừ khi tổ chức giám sát có quy định khác.

Một lô nhôm tấm được tạo ra bởi:

(1) Trọng lượng không quá 2000 kg;

(2) Cùng một hợp kim và được đúc như nhau;

(3) Có cùng chiều dày;

(4) Được chế tạo bởi cùng một phương pháp;

(5) Đồng thời được đưa vào điều kiện ram như nhau. Đối với tấm riêng lẻ hoặc các cuộn có trọng lượng lớn hơn 2000 kg mỗi cuộn, thì một lô được hiểu là một tấm hoặc một cuộn.

Bảng 20 - Thành phần hóa học

| Cấp vật liệu |

|

| |||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Nguyên tố khác(1) | Al | ||

| Mỗi nguyên tố | Tổng cộng | ||||||||||

| 5083P | ≤ 0,40 | ≤ 0,40 | ≤ 0,10 | 0,40 ÷ 1,0 | 4,0 ÷ 4,9 | 0,05 ÷ 0,25 |

| ≤ 0,15 |

|

| Còn lại |

| 5083S | |||||||||||

| 5383P | ≤ 0,25 | ≤ 0,25 | ≤ 0,20 | 0,7 ÷ 1,0 |

|

|

|

|

| ||

| 5383S | |||||||||||

| 5059P | ≤ 0,45 | ≤ 0,50 | ≤ 0,25 |

|

|

| 0,40÷0,90 |

|

|

| |

| 5059S | |||||||||||

| 5086P | ≤ 0,40 | ≤ 0,50 | ≤ 0,10 |

|

|

|

|

|

|

| |

| 5086S | |||||||||||

| 5754P(2) | ≤ 0,40 |

|

|

|

| ||||||

| 5456P | ≤ 0,25 |

|

|

|

|

| |||||

| 6005AS | 0,50÷0,9 | ≤ 0,35 | ≤ 0,30 |

|

|

|

|

| |||

| 6061P(3) | 0,40÷0,8 | ≤ 0,70 | 0,15÷0,40 |

|

|

|

|

| |||

| 6061S(3) | |||||||||||

| 6082S | 07 ÷ 1,3 | ≤ 0,50 | ≤ 0,10 |

| 0,60÷1,20 |

|

|

| |||

| Chú thích: (1) Khi công nhận có sự hiện diện của các nguyên tố khác trong quá trình phân tích hàng ngày thì phải tiến hành phân tích tiếp chúng. (2) 0,10 ≤ Mn + Cr ≤ 0,60. (3) 0,12 ≤ Mn + Cr ≤ 0,50. (4) Zn ≤ 0,20 (5) 0,05 ≤ Zn ≤ 0,25 (6) Tổng của các nguyên tố khác không bao gồm Zriconi | |||||||||||

Bảng 21(a) - Điều kiện ram và tính chất cơ học(1) (nhôm tấm)

| Cấp vật liệu | Điều kiện ram(2) | Chiều dày t (mm) | Thử kéo | ||

| Giới hạn chảy quy ước (N/mm2) | Giới hạn bền kéo (N/mm2) | Độ giãn dài(3)(%) (L = 5,65 | |||

| 5083P | O | t ≤ 50 | ≥ 125 | 275 ÷ 350 | ≥ 14 |

| 50 < t ≤ 80 | 120 ÷ 195 | 275 ÷ 345 | ≥ 14 | ||

| 80 < t ≤ 100 | ≥ 110 | ≥ 265 | |||

| 100 < t ≤ 120 | ≥ 260 | ≥ 12 | |||

| 120 < t ≤ 160 | ≥ 105 | ≥ 225 | |||

| 160 < t ≤ 200 | ≥ 100 | ≥ 250 | ≥ 10 | ||

| H112 | t ≤ 50 | ≥ 125 | ≥ 275 | ≥ 10 | |

| H116 | ≥ 215 | ≥ 305 | |||

| H321 | t ≤ 50 | 215 ÷ 295 | 305 ÷ 385 | ≥ 10 | |

| 50 < t ≤ 80 | 200 ÷ 295 | 285 ÷ 380 | ≥ 9 | ||

| 5383P | O | t ≤ 50 | ≥ 145 | ≥ 290 | ≥ 17 |

| H116 | ≥ 220 | ≥ 305 | ≥ 10 | ||

| H321 | |||||

| 5059P | O | t ≤ 50 | ≥ 160 | ≥ 330 | ≥ 24 |

|

| t ≤ 20 | ≥ 270 | ≥ 370 | ≥ 10 | |

| 20 < t ≤ 50 | ≥ 260 | ≥ 360 | |||

|

| t ≤ 20 | ≥ 270 | ≥ 370 | ||

| 20 < t ≤ 50 | ≥ 260 | ≥ 360 | |||

| 5086P | O | t ≤ 50 | ≥ 95 | 240 ÷ 305 | ≥ 14 |

| H112 | t ≤ 12,5 | ≥ 125 | ≥ 250 | - | |

| 12,5 < t ≤ 50 | ≥ 105 | ≥ 240 | ≥ 9 | ||

| H116 | t ≤ 50 | ≥ 195 | ≥ 275 | ||

| 5754P | O | t ≤ 50 | ≥ 80 | 190 ÷ 240 | ≥ 17 |

| 5456P | O | t ≤ 6,3 | 130 ÷ 205 | 290 ÷ 365 | - |

| 6,3 < t ≤ 50 | 125 ÷ 205 | 285 ÷ 360 | ≥ 14 | ||

| H116 | t ≤ 30 | ≥ 230 | ≥ 315 | ≥ 10 | |

| 30 < t ≤ 40 | ≥ 215 | ≥ 305 | |||

| 40 < t ≤ 50 | ≥ 200 | ≥ 285 | |||

| H321 | t < 12.5 | 230 ÷ 315 | 315 ÷ 405 | - | |

| 12,5 < t ≤ 40 | 215 ÷ 305 | 305 ÷ 385 | ≥ 10 | ||

| 40 < t ≤ 50 | 200 ÷ 295 | 285 ÷ 370 | |||

| 6061P | T6 | t ≤ 6,5 | ≥ 245 | ≥ 295 | - |

Bảng 21(b) - Điều kiện ram và tính chất cơ học(1) (nhôm hình)

| Cấp vật liệu | Điều kiện ram(2) | Chiều dày t (mm) | Thử kéo | ||

| Giới hạn chảy quy ước (N/mm2) | Giới hạn bền kéo (N/mm2) | Độ giãn dài(3)(%) (L = 5,65 | |||

| 5083S | O | t ≤ 50 | ≥ 110 | 275 ÷ 350 | ≥ 12 |

| 50 < t ≤ 130 | ≥ 110 | 275 ÷ 355 | ≥ 10 | ||

| H111 | t ≤ 50 | ≥ 165 | ≥ 275 | ||

| H112 | ≥ 110 | ≥ 270 | |||

| 5086S | O | t ≤ 50 | ≥ 145 | ≥ 290 | ≥ 17 |

| H111 | |||||

| H112 | ≥ 190 | ≥ 310 | ≥ 13 | ||

| 5059S | H112 | t ≤ 50 | ≥ 200 | ≥ 330 | ≥ 10 |

| 5086S | O | t ≤ 50 | ≥ 95 |

| ≥ 12 |

| H111 | ≥ 145 | ≥ 240 | ≥ 10 | ||

| H112 | ≥ 95 | ≥ 240 | |||

| 6005AS | T5 | t ≤ 50 | ≥ 215 | ≥ 260 | ≥ 8 |

| T6 |

| - | |||

|

| ≥ 240 | ≥ 260 | ≥ 6 | ||

| 6061S | T6 | t ≤ 50 | ≥ 240 | ≥ 260 | ≥ 8 |

| 6082S | T5 | t ≤ 50 | ≥ 230 | ≥ 270 | ≥ 6 |

| T6 |

| ≥ 250 | ≥ 290 | - | |

|

| ≥ 260 | ≥ 310 | ≥ 8 | ||

| Chú thích: (1) Hợp kim nhôm có thể áp dụng các tiêu chuẩn khác thay cho yêu cầu đưa ra trong bảng này, nếu được tổ chức giám sát chấp nhận. (2) Ký hiệu được sử dụng trong điều kiện ram như sau: O: Ủ H111: Nguyên công tôi. H112: Như quá trình chế tạo. H116: Nhiệt luyện để làm ổn định kim loại sau khi tôi. H321: Nhiệt luyện để làm ổn định kim loại sau khi tôi. T5: Nhiệt luyện tôi già nhân tạo sau khi nhiệt độ làm việc được nâng lên và sau đó được làm nguội. T6: Nhiệt luyện tôi già nhân tạo sau khi xử lý dung dịch. (3) Tiêu chuẩn về độ giãn dài đưa ra trong Bảng áp dụng cho việc thử kéo sử dụng mẫu thử tỷ lệ đối với hợp kim nhóm có chiều dày lớn hơn 12,5 mm. Nếu mẫu thử không phải là mẫu thử tỷ lệ được áp dụng cho thử kéo hoặc chiều dày hợp kim nhôm nhỏ hơn 12,5 mm thì tiêu chuẩn về độ giãn dài phải do tổ chức giám sát quyết định trong từng trường hợp cụ thể. | |||||

4.8.6.2 Đối với vật mẫu thử nhôm hình, trừ khi được tổ chức giám sát quy định riêng, một mẫu thử phải được cắt từ một lô chế tạo nhôm hình:

(1) Không quá 1 t nếu trọng lượng định mức trên 1 m là nhỏ hơn 1 kg/m;

(2) Không quá 2 t nếu trọng lượng định mức trên 1 m là không nhỏ hơn 1 kg/m và không lớn hơn 5 kg/m;

(3) Không quá 3 t nếu trọng lượng định mức trên 1 m là lớn hơn 5 kg/m;

(4) Sản phẩm có cùng dạng và có cùng một kích thước;

(5) Được chế tạo bởi cùng một phương pháp; và

(6) Đồng thời được đưa vào điều kiện ram như nhau.

4.8.6.3 Vật mẫu được cắt tại vị trí 1/3 chiều rộng tính từ mép dọc của nhôm tấm hoặc ở trong dải từ 1/3 đến 1/2 khoảng cách từ mép đến tâm phần dày nhất của nhôm hình.

4.8.7 Chọn mẫu thử

Mẫu thử kéo phải được cắt ra theo quy định từ 4.8.7.1 đến 4.8.7.4 dưới đây:

4.8.7.1 Một mẫu thử được cắt ra từ mỗi một vật mẫu thử.

4.8.7.2 Đối với nhôm tấm, trục dọc của mẫu thử phải được cắt ngang qua hướng cán. Tuy nhiên, nếu chiều rộng không đủ để cắt được mẫu thử ngang hoặc trong trường hợp hợp kim được tôi cứng bề mặt, thì hướng dọc của mẫu thử có thể được lấy song song với hướng cán.

4.8.7.3 Đối với hợp kim nhôm hình (tiết diện hở), trục dọc của mẫu thử phải được lấy song song với hướng khuôn ép.

4.8.7.4 Đối với vật mẫu có chiều dày từ 40 mm trở xuống, trục dọc của mẫu thử phải được lấy ở khoảng cách bằng 1/2 chiều dày tính từ bề mặt. Đối với vật mẫu có chiều dày lớn hơn 40 mm, trục dọc mẫu thử phải được lấy ở vị trí khoảng 1/4 chiều dày tính từ một trong các bề mặt.

4.8.8 Thử tính chịu ăn mòn

4.8.8.1 Hợp kim nhôm quy định như trong

4.8.8.2 Bảng 21(a) ở điều kiện ram H116 và H321 dùng để đóng giàn mà thường xuyên tiếp xúc với nước biển thì phải thử tính chịu ăn mòn.

4.8.8.3 Đối với mẫu thử tính chịu ăn mòn, một bộ mẫu thử phải được cắt ra từ một lô như quy định ở 4.8.6.1. Trong trường hợp này, khối lượng của một lô có thể vượt quá 2 t. Mẫu thử được cắt ra tại vị trí giữa của chiều rộng tấm.

4.8.8.4 Thử tính chịu ăn mòn có nghĩa là kiểm tra qua giản đồ kim loại học hoặc kiểm tra mòn đối với tính chịu ăn mòn của lớp vỏ và tính chịu mài mòn giữa các hạt tinh thể kim loại. Phương thử và chỉ tiêu đánh giá do tổ chức giám sát quy định.

4.8.9 Kiểm tra bề mặt và dung sai kích thước

4.8.9.1 Kiểm tra bề mặt và xác định kích thước là trách nhiệm của nhà máy.

4.8.9.2 Dung sai âm đối với chiều dày phải phù hợp với các yêu cầu đưa ra ở Bảng 22.

4.8.9.3 Trừ dung sai quy định ở 4.8.9.2 trên, dung sai kích thước còn lại do tổ chức giám sát quyết định.

Bảng 22 - Dung sai âm đối với chiều dày danh nghĩa (nhôm tấm)

| Chiều dày danh nghĩa t (mm) | Chiều rộng danh nghĩa W (mm) | ||

| W < 1500 | 1500 ≤ W < 2000 | 1500 ≤ W ≤ 3500 | |

| Dung sai âm (mm) | |||

| 3 ≤ t < 4 | 0,10 | 0,15 | 0,15 |

| 4 ≤ t < 8 | 0,20 | 0,20 | 0,25 |

| 8 ≤ t < 12 | 0,25 | 0,25 | 0,25 |

| 12 ≤ t < 20 | 0,35 | 0,40 | 0,50 |

| 20 ≤ t < 50 | 0,45 | 0,50 | 0,65 |

4.8.10 Chất lượng

4.8.10.1 Hợp kim nhôm phải có chất lượng đồng nhất và không có khuyết tật có hại bên trong và bề mặt làm tổn hại đến việc sử dụng của vật liệu.

4.8.10.2 Những khuyết tật nhỏ ở bề mặt có thể được loại bỏ bằng phương pháp mài nhẵn hoặc gia công sao cho chiều dày của vật liệu nằm trong giới hạn dung sai đưa ra ở 4.8.9.2.

4.8.11 Thử bổ sung trước khi loại bỏ

4.8.11.1 Khi thử mẫu thử kéo đầu tiên được lựa chọn không đạt yêu cầu, thì phải tiến hành thử bổ sung 2 mẫu thử lấy từ cùng vật mẫu thử trước. Nếu cả hai mẫu thử bổ sung đều thỏa mãn yêu cầu thì mẫu thử đã thử và các mẫu thử còn lại cắt từ cùng một lô có thể được chấp nhận.

4.8.11.2 Nếu một hoặc cả hai phép thử bổ sung trên không đạt yêu cầu thì mẫu thử này phải bị loại bỏ. Tuy nhiên, vật liệu còn lại từ cùng mẻ rót có thể được chấp nhận với điều kiện hai mẫu thử còn lại trong mẻ được lựa chọn theo phương pháp trên được thử có kết quả đạt yêu cầu.

4.8.12 Đóng dấu

4.8.12.1 Hợp kim nhôm đã thỏa mãn các yêu cầu thử phải được đóng dấu phù hợp với các yêu cầu đưa ra ở 4.1.4.1. Trong trường hợp này dấu của điều kiện ram phải được đặt tiếp theo vào sau dấu của cấp vật liệu. Nếu hợp kim nhôm thỏa mãn thử tính chịu ăn mòn như quy định ở 4.8.8, thì dấu “M” phải được đóng vào sau dấu của điều kiện ram, ví dụ: “6005AS-T5-M”.

4.8.12.2 Nếu hợp kim nhôm áp dụng các tiêu chuẩn khác phù hợp với ghi chú (1) của

4.8.12.3 Bảng 21, khi giới hạn chảy quy ước (YP) hoặc giới hạn bền kéo (TS) bị thay đổi thì giá trị thay đổi và ký hiệu “M” phải được đặt tiếp theo vào các ký hiệu như quy định ở 4.8.12.1 trên, ví dụ: “6005AS - T5 - S - YP200M”.

5 Trang thiết bị

5.1 Quy định chung

5.1.1 Quy trình chế tạo và thẩm định trang thiết bị

5.1.1.1 Quy trình chế tạo trang thiết bị

5.1.1.1.1 Nếu không có quy định nào khác hoặc quy định của tổ chức giám sát, các trang thiết bị phải được chế tạo tại nhà máy đã được tổ chức giám sát thẩm định quy trình chế tạo trang thiết bị.

5.1.1.1.2 Trang thiết bị khác với quy định của tiêu chuẩn này phải tuân theo những quy định ở 5.1.1.1.1 như trên.

5.1.1.2 Thẩm định quy trình chế tạo

Quy trình chế tạo quy định trong 5.1.1.2 phải phù hợp với các quy định của tổ chức giám sát.

5.1.2 Kiểm soát quy trình chế tạo trang thiết bị

5.1.2.1 Thực hiện việc kiểm soát quá trình chế tạo

5.1.2.1.1 Nhà máy phải có trách nhiệm để đảm bảo rằng quy trình chế tạo là có hiệu lực và việc kiểm soát quá trình sản xuất được tuân thủ một cách nghiêm ngặt. Nếu kiểm soát phát hiện thấy có sự sai khác của sản phẩm hoặc sản phẩm không đạt yêu cầu chất lượng, trường hợp đặc biệt, nhà máy phải báo cáo tóm tắt cho tổ chức giám sát. Trong trường hợp này, mỗi sản phẩm chưa đạt phải được thử và kiểm tra lại theo hướng dẫn của tổ chức giám sát.

5.1.2.1.2 Nhà máy dùng dụng cụ đo thích hợp để kiểm nghiệm trang thiết bị, mà chúng sẽ có thể là những trang thiết bị phải tìm thấy lỗi đối với các chi tiết gia công tại các giai đoạn của quá trình chế tạo.

5.1.2.2 Thẩm tra việc kiểm soát

5.1.2.2.1 Nếu tổ chức giám sát xét thấy cần thiết hoặc quy định trong 5.1.2.1.1 được báo cáo, việc thẩm tra phải được thực hiện để chứng tỏ rằng quy trình đã thẩm định được tuân thủ một cách chặt chẽ và việc kiểm soát quá trình chế tạo là có hiệu quả. Trong trường hợp này nhà máy phải cung cấp cho tổ chức giám sát tất cả các phương tiện cần thiết và tạo mọi điều kiện để tổ chức giám sát có thể đến được tất cả các nơi sản xuất của nhà máy.

5.1.2.2.2 Nếu tổ chức giám sát phát hiện thấy có sự sai lệch của việc kiểm soát trong quá trình thẩm tra như quy định ở 5.1.2.2.1 trên, tổ chức giám sát có thể yêu cầu nhà máy cung cấp một bản báo cáo điều tra về nguyên nhân chính của sự sai lệch và yêu cầu gia tăng tần số thực hiện việc thử và kiểm tra.

5.1.3 Thử và kiểm tra

5.1.3.1 Tiến hành thử và kiểm tra

5.1.3.1.1 Nếu không có quy định nào khác, vật liệu quy định trong Điều 5 này phải được thử và kiểm tra dưới sự chứng kiến của tổ chức giám sát tại các nhà máy trước khi chuyển hàng đi, và phải tuân theo các yêu cầu quy định từ 5.2 đến 5.7 ở Điều 5 này.

5.1.3.1.2 Máy sử dụng cho việc thử tính chất cơ học của vật liệu phải có chứng chỉ còn hiệu lực do tổ chức giám sát hoặc các tổ chức khác được tổ chức giám sát công nhận cấp hoặc phù hợp với các tiêu chuẩn khác nếu thỏa mãn yêu cầu của tổ chức giám sát.

5.1.3.1.3 Tổ chức giám sát có thể miễn việc thử và kiểm tra đối với các trang thiết bị có giấy chứng nhận phù hợp.

5.1.3.1.4 Tổ chức giám sát thấy có thể thay đổi yêu cầu hiện có đối với việc thử và kiểm tra trang thiết bị nếu xét thấy chất lượng của trang thiết bị và hệ thống kiểm tra chất lượng của nhà máy thỏa mãn yêu cầu của tổ chức giám sát.

5.1.3.2 Tiêu chuẩn thử và kiểm tra

5.1.3.2.1 Các trang thiết bị phải phù hợp với các yêu cầu từ 5.3 tới 5.7 ở Điều 5 này.

5.1.3.2.2 Các trang thiết bị khác với quy định của phần này phải được thử và kiểm tra theo yêu cầu kỹ thuật hoặc tiêu chuẩn đã được tổ chức giám sát thẩm định.

5.1.3.2.3 Tùy theo điều kiện làm việc dự kiến của trang thiết bị, tổ chức giám sát có thể yêu cầu thử ở các điều kiện khác nhau hoặc các kiểu thử khác nhau.

5.1.3.3 Chất lượng và sửa chữa khuyết tật

5.1.3.3.1 Tất cả trang thiết bị phải không có các khuyết tật có hại. Không được sửa chữa khuyết tật của neo và xích neo trừ khi mức độ và phương pháp sửa chữa (kể cả quy trình hàn và quy trình xử lý nhiệt) đã được tổ chức giám sát thẩm định, ngoài ra phải tuân theo những yêu cầu ở Điều 4 và Điều 5.

5.1.3.3.2 Trong quá trình sử dụng, bất kỳ trang thiết bị nào có trạng thái kỹ thuật không thỏa mãn và nếu tổ chức giám sát thấy cần thiết thì phải được loại bỏ, cho dù trang thiết bị đó đã được tổ chức giám sát cấp giấy chứng nhận thử và kiểm tra.

5.1.3.4 Thử bổ sung trước khi loại bỏ

Tất cả các phép thử bổ sung trước khi loại bỏ trang thiết bị đều phải thực hiện theo những yêu cầu trong Điều 4 và Điều 5.

5.1.4 Đóng dấu mác trang thiết bị và giấy chứng nhận thử

5.1.4.1 Đóng dấu mác trang thiết bị

5.1.4.1.1 Tất cả các trang thiết bị thỏa mãn yêu cầu đều phải được đóng dấu của tổ chức giám sát và dấu đặc trưng kỹ thuật đã quy định trong Điều 5 này.

5.1.4.1.2 Trang thiết bị mà không thích hợp với việc đóng dấu thì có thể đóng dấu với ý nghĩa thích hợp khác.

5.1.4.2 Giấy chứng nhận thử trang thiết bị

Giấy chứng nhận thử đối với trang thiết bị đã thực hiện việc thử và kiểm tra theo kiểu phải có đầy đủ các nội dung chi tiết sau:

(1) Tên nhà máy

(2) Ngày thử và kiểm tra

(3) Dạng và kiểu trang thiết bị

(4) Thông số kỹ thuật của trang thiết bị (trọng lượng, chiều dài, đường kính, v.v...)

(5) Kết quả thử và kiểm tra

(6) Dấu hiệu đặc biệt

(7) Những lưu ý cần thiết khác.

5.2 Neo

5.2.1 Khái quát chung

Neo được trang bị trên dùng cho thân giàn phải thỏa mãn các các yêu cầu của Chương 2, Phần 7B - Trang thiết bị, TCVN 6259-7 : 2003 hoặc những tiêu chuẩn khác tương đương.

5.3 Xích

Xích neo, xích lái được sử dụng trên giàn (sau đây gọi là “xích”) và ma ní, mắt xoay (sau đây gọi là "chi tiết của xích"), phải thỏa mãn các yêu cầu của Chương 3, Phần 7B - Trang thiết bị, TCVN 6259-7 : 2003 hoặc với các tiêu chuẩn khác tương đương.

5.4 Cáp thép

5.4.1 Cáp thép được dùng làm dây lái, dây chằng buộc cột hoặc dây buộc trên giàn phải thỏa mãn các yêu cầu của Chương 4, Phần 7B - Trang thiết bị, TCVN 6259-7 : 2003 hoặc các tiêu chuẩn tương đương khác.

5.4.2 Những quy định ở 5.4 này được áp dụng cho cáp thép chế tạo từ lõi sợi và từ sợi dây thép riêng rẽ có giới hạn bền kéo 1500 N/mm2. Tuy nhiên, cáp thép được chế tạo từ các sợi thép riêng lẻ không thuộc loại cáp quy định ở trên hoặc cáp thép được chế tạo từ các lõi độc lập có thể được sử dụng, nếu được tổ chức giám sát xem xét riêng những yêu cầu có liên quan đến việc chế tạo chúng.

5.5 Cáp sợi

5.5.1 Cáp sợi gai và cáp sợi tổng hợp dùng làm dây buộc sử dụng trên giàn phải thỏa mãn các yêu cầu của Chương 5, Phần 7B - Trang thiết bị, TCVN 6259-7 : 2003 hoặc các tiêu chuẩn tương đương khác.

5.5.2 Các sợi thớ và cáp sợi thớ có đặc tính khác với đặc tính của cáp quy định trong chương này, phải thỏa mãn những quy định ở Điều 1.

5.6 Cửa húp lô

Cửa húp lô sử dụng trên giàn phải thỏa mãn các yêu cầu của Chương 7, Phần 7B - Trang thiết bị TCVN 6259-7 : 2003 hoặc các tiêu chuẩn tương đương khác.

5.7 Cửa sổ hình chữ nhật

Cửa hình chữ nhật sử dụng trên giàn phải thỏa mãn các yêu cầu của Chương 8, Phần 7B - Trang thiết bị, TCVN 6259-7 : 2003 hoặc các tiêu chuẩn tương đương khác.

6 Hàn

6.1 Quy định chung

6.1.1 Các yêu cầu của Điều 6 này được áp dụng cho việc hàn khi nhà máy tuân thủ chặt chẽ các yêu cầu quy định dưới đây:

6.1.1.1 Bằng cách thực hiện việc kiểm soát quá trình toàn bộ công việc hàn để đảm bảo chất lượng hàn thông qua các thiết bị thích hợp và hệ thống kiểm tra chất lượng.

6.1.1.2 Nhà máy phải điều tra tìm nguyên nhân chính, để báo cáo kết quả điều tra cho tổ chức giám sát và thực hiện biện pháp khắc phục nếu có sự sai lệch do việc kiểm soát xảy ra và/hoặc chất lượng của sản phẩm không đạt bị phát hiện.

6.1.2 Các yêu cầu của Điều 6 này được áp dụng chủ yếu cho hàn kết cấu thân giàn, v.v..., do vậy nhà máy phải tuân thủ các yêu cầu sau:

6.1.2.1 Trước tiên các loại vật liệu phải có chứng chỉ thích hợp, phù hợp với bản vẽ chế tạo kết cấu thân giàn đã được tổ chức giám sát thẩm định.

6.1.2.2 Đảm bảo phương pháp gia công và độ chính xác phù hợp với chất lượng yêu cầu.

6.1.2.3 Thợ hàn phải có chứng chỉ phù hợp và phải được kiểm tra tay nghề, duy trì kỹ năng và đào tạo.

6.1.3 Ngoài những yêu cầu quy định ở 6.1.2 trên, nhà máy phải kiểm soát công việc hàn ngoài hiện trường phù hợp với các yêu cầu quy định trong Điều 6 này.

6.1.4 Các yêu cầu quy định trong Điều 6 này phải được áp dụng cho công việc hàn các kim loại cơ bản là thép cán dùng làm kết cấu thân giàn, thép cán làm việc ở nhiệt độ thấp và thép cán có độ bền cao đã tôi và ram dùng cho các kết cấu. Việc hàn các vật liệu khác phải được tổ chức giám sát thẩm định riêng trong từng trường hợp cụ thể.

6.1.5 Hàn dưới nước

Trường hợp hàn dưới nước sẽ được xem xét riêng.

6.2 Hàn

6.2.1 Thử trước khi hàn

6.2.1.1 Quy trình hàn, chứng nhận thợ hàn và vật liệu hàn quy định trong phần này phải được thử với sự có mặt của tổ chức giám sát và phải được tổ chức giám sát thẩm định trước khi hàn.

6.2.1.2 Các thử nghiệm về hàn không quy định trong Điều 6 này phải được thực hiện theo các yêu cầu kỹ thuật hoặc tiêu chuẩn thử đã được tổ chức giám sát thẩm định.

6.2.1.3 Các thử nghiệm có thể được miễn, nếu các chứng nhận phù hợp của các quy trình hàn, thợ hàn, các vật liệu hàn, v.v.., được tổ chức giám sát chấp nhận.

6.2.2 Xác nhận điều kiện hàn

6.2.2.1 Để kiểm soát có hiệu quả công việc hàn do nhà máy thực hiện, tổ chức giám sát sẽ xác nhận các điều kiện trong khi hàn vào thời gian thích hợp do tổ chức giám sát quy định, nếu cần thiết. Trong trường hợp này nhà máy chế tạo phải tạo mọi điều kiện để cho người giám sát và để người giám sát đi tới các khu vực thích hợp của nhà máy.

6.2.2.2 Nếu xét thấy cần thiết trong mục 6.2.2.1 trên, tổ chức giám sát có thể yêu cầu nhà máy thực hiện các biện pháp khắc phục đối với việc kiểm soát hàn.

6.2.3 Kế hoạch công việc

6.2.3.1 Sơ đồ hàn

Nhà máy phải trình cho tổ chức giám sát sơ đồ hàn đối với mỗi giàn để thẩm định trước khi thực hiện công việc hàn, bao gồm các hạng mục dưới đây.

6.2.3.1.1 Các phần kết cấu chính đối với giàn được dự định hàn tại hiện trường.

6.2.3.1.2 Các quy trình hàn áp dụng cho hàn ở 6.2.3.1.1 trên và vị trí hàn của quy trình hàn đó, bao gồm cả số quy trình và ngày thẩm định của quy trình.

6.2.3.1.3 Các hạng mục khác, nếu tổ chức giám sát xét thấy cần thiết.

6.2.3.2 Quy trình hàn và các thông số kỹ thuật liên quan

6.2.3.2.1 Quy trình hàn và các thông số kỹ thuật liên quan phải được tổ chức giám sát thẩm định phù hợp các yêu cầu quy định ở 6.3.

6.2.3.2.2 Ít nhất các điều kiện hàn sau phải được đưa ra trong Bảng các thông số kỹ thuật của quy trình hàn (WPS):

(1) Quy trình hàn.

(2) Loại vật liệu cơ bản (cấp thép và chiều dày lớn nhất của vật liệu).

(3) Vật liệu hàn (cấp vật liệu hàn, khí bảo vệ, loại vật liệu tấm lót, v.v...).

(4) Kiểu mối hàn (mối hàn giáp mép hoặc mối hàn góc).

(5) Tư thế hàn.

(6) Chi tiết về vát mép theo chiều dày vật liệu cơ bản (bao gồm tiêu chuẩn dung sai đối với điều kiện chuẩn bị cạnh mối hàn, góc vát mép, khe hở chân, và độ lệch mép), số que hàn và sự bố trí, kích thước chân mối hàn hoặc chiều cao mối hàn góc, số lớp hàn hoặc trình tự đi que và các thông số hàn (loại dòng điện, cường độ dòng điện, điện áp, tốc độ hàn, nhiệt lượng giáng lên mối hàn).

(7) Nhiệt độ gia nhiệt và nhiệt độ giữa các lớp hàn.

(8) Xử lý nhiệt mối hàn.

(9) Các điều kiện khác cần thiết cho quy trình hàn.

6.2.4 Chuẩn bị trước khi hàn

6.2.4.1 Kiểm tra vật liệu

Thực hiện công việc hàn, nhà máy phải tuân thủ các yêu cầu sau:

6.2.4.1.1 Thiết lập biện pháp mà có thể nhận biết rõ các loại thép và các loại vật liệu hàn để tránh tình trạng sử dụng nhầm.

6.2.4.1.2 Loại bỏ các khuyết tật có hại trên bề mặt thép và trên các bề mặt đã qua quá trình cắt khí.

6.2.4.1.3 Xử lý nhiệt như gia nhiệt theo vết, v.v..., đối với thép phải phù hợp với tiêu chuẩn đã được tổ chức giám sát chấp nhận trừ khi có sự thẩm định riêng.

6.2.4.1.4 Vật liệu hàn phải được bảo quản và kiểm soát một cách phù hợp và phải được sấy một cách thích ứng, nếu cần thiết.

6.2.4.1.5 Nhà máy phải chỉ dẫn một cách đầy đủ cho thợ hàn về cách sử dụng các loại vật liệu hàn.

6.2.4.2 Chuẩn bị mép hàn

6.2.4.2.1 Rãnh hàn phải được gia công đúng cách thức và đồng dạng, và các vết nứt hoặc các khuyết tật trên rãnh hàn phải được loại bỏ ẩm ướt, dầu mỡ và gỉ, v.v..., phải được làm sạch khỏi rãnh hàn và các vùng cạnh rãnh hàn. Việc sơn phần hàn không gây tác hại đối với chất lượng mối hàn.

6.2.4.2.2 Phải đặc biệt chú ý đối với việc chuẩn bị cạnh mối hàn của các đường hàn cắt nhau, các rãnh hàn thực hiện tại hiện trường, v.v...

6.2.4.3 Quy trình lắp ghép

6.2.4.3.1 Hình dạng, quy cách và khe hở chân của rãnh hàn phải phù hợp với tiêu chuẩn quy định trong bảng các thông số kỹ thuật của quy trình hàn (WPS) ở mục 6.2.3.2 tương ứng với quy trình hàn được áp dụng. Khe hở giữa các tấm kim loại cơ bản trong mối hàn chữ T và mối hàn chồng mép không được vượt quá mức cho phép.

6.2.4.3.2 Hai đầu của các mối hàn quan trọng phải được gắn thêm tấm vấu hoặc có tấm kim loại dài hơn một cách phù hợp, và sẽ được cắt bỏ sau khi hàn.

6.2.4.3.3 Các mã gá sử dụng cho hàn phải được lắp sao cho không tạo căng quá mức. Sau khi hàn, nói chung các mã gá phải được tháo bỏ, và bất kỳ khuyết tật nào trên bề mặt của kim loại cơ bản xuất hiện do thực hiện việc tháo bỏ mã gá phải được sửa chữa thích ứng bằng phương pháp hàn, mài, v.v...

6.2.4.3.4 Mối ghép phải không có khe hở, lệch mép và biến dạng quá lớn, v.v... Nếu việc gá lắp thực hiện không đúng thì phải thực hiện lại cho phù hợp.

6.2.4.3.5 Không được dùng lực tác dụng quá mạnh để chỉnh các phần gá lắp không đạt, nếu tạo sự biến dạng lớn.

6.2.5 Quá trình hàn

6.2.5.1 Lựa chọn vật liệu hàn

Việc sử dụng các vật liệu hàn cho thép cán dùng làm thân giàn, thép cán làm việc ở nhiệt độ thấp, thép cán tấm có độ bền cao đã tôi và ram dùng cho các kết cấu phải được lựa chọn phù hợp với những yêu cầu sau:

6.2.5.1.1 Sự lựa chọn các vật liệu hàn phải phù hợp với các yêu cầu đưa ra trong Bảng 23.

6.2.5.1.2 Với yêu cầu quy định ở 6.2.5.1.1 trên, các mối hàn của các cấp thép khác nhau có thể được sử dụng như sau:

(a) Vật liệu hàn cho cấp thép thấp hơn có thể sử dụng cho mối hàn của các cấp thép khác nhau cùng độ bền.

(b) Khi hàn các loại thép có độ bền khác nhau, có thể dùng vật liệu hàn cho thép có độ bền thấp hơn, với điều kiện phải áp dụng các biện pháp thích ứng để ngăn ngừa nứt.

(c) Que hàn hydro thấp phải được sử dụng để hàn thép có độ bền cao với nhau hoặc để hàn thép có độ bền cao với thép thường. Trong trường hợp nếu vật liệu cơ bản là thép có độ bền cao đã được nhiệt luyện bởi quá trình kiểm soát cơ nhiệt (TMCP), que hàn không có hydro có thể phải được sử dụng, nếu được tổ chức giám sát chấp nhận.

6.2.5.2 Xác định điều kiện môi trường khi hàn

6.2.5.2.1 Hàn được thực hiện dưới điều kiện được bảo vệ để đề phòng ẩm ướt, gió và tuyết.

6.2.5.2.2 Hàn được thực hiện dưới điều kiện môi trường được xem như là không có bất kỳ ảnh hưởng nào tới việc hàn.

6.2.5.3 Gia nhiệt, v.v...

6.2.5.3.1 Việc gia nhiệt trước khi hàn, việc hàn các đường hàn ngắn, v.v..., phải được thực hiện phù hợp với tiêu chuẩn được tổ chức giám sát chấp nhận, trừ khi có sự thẩm định đặc biệt.

6.2.5.3.2 Tránh mồi hồ quang trên bề mặt thép có độ bền cao và thép thường trừ cấp thép A, B và D. Nếu việc mồi hồ quang gây ra do lỗi của thợ hàn, thì toàn bộ kim loại của việc mồi hồ quang phải được loại bỏ bằng phương pháp mài hoặc phải được hàn sửa chữa với đường hàn ngắn có chiều dài tương ứng.

6.2.5.3.3 Việc hàn đính phải được thực hiện dưới sự gia nhiệt, lựa chọn vật liệu hàn, chiều dài mối hàn đính, v.v... một cách đặc biệt.

6.2.5.3.4 Trong trường hợp hàn dưới điều kiện lực căng quá lớn hoặc tấm thép quá dày, thép đúc hoặc thép rèn, thì các chú ý đặc biệt phải được yêu cầu như gia nhiệt vật liệu, sử dụng que hàn hydro thấp, v.v... Để được hàn vật liệu thép đúc và thép rèn, nói chung thành phần cacbon không được vượt quá 0,23% và phải có hậu tố W như quy định trong Điều 4.

6.2.5.4 Trình tự hàn

6.2.5.4.1 Thứ tự hàn và hướng hàn phải được xem xét để ngăn ngừa các khuyết tật có hại như nứt mối hàn và biến dạng quá lớn.

6.2.5.4.2 Về nguyên tắc, mối hàn có thể gây ra co lớn hơn phải được hàn trước mối hàn gây ra co nhỏ hơn.

6.2.5.5 Tiến hành hàn

6.2.5.5.1 Hàn phải được thực hiện phù hợp với Bảng các thông số kỹ thuật của quy trình hàn (WPS) quy định trong 6.2.3.2. Phải đặc biệt chú ý tại các vị trí đầu, cuối và vị trí giao nhau của đường hàn.

6.2.5.5.2 Hàn phải được thực hiện bởi những thợ hàn có chứng chỉ phù hợp với ứng dụng của công việc hàn.

6.2.5.5.3 Ngoại trừ những trường hợp hàn một phía hoặc các quá trình hàn khác đã được tổ chức giám sát thẩm định, trước khi hàn mặt sau của mối hàn giáp mép phải tiến hành dũi mặt sau để loại bỏ các khuyết tật ở chân mối hàn.

Bảng 23 - Áp dụng vật liệu hàn (đối với thép cán tấm)

| Loại và cấp thép được hàn | Vật liệu hàn được sử dụng | |

| Thép cán dùng cho thân giàn | A | 1, 2, 3, 51, 52, 53, 54, 52Y40, 53Y40, 54Y40, L1, L2, L3 |

| B, D | 2, 3, 52, 53, 54, 52Y40, 53Y40, 54Y40, L1, L2, L3 | |

| E | 3, 53, 54, 53Y40, 54Y40, L1, L2, L3 | |

| A32, A36 | 51, 52, 53, 54, 52Y40, 53Y40, 54Y40, L2(2), L3, 2Y42, 3Y42, 4Y42, 5Y42 | |

| D32, D36 | 52, 53, 54 52Y40, 53Y40, 54Y40, L2(2), L3, 2Y42, 3Y42, 4Y42, 5Y42 | |

| E32, E36 | 53, 54, 52Y40, 53Y40, 54Y40, L2(2), L3, 2Y42, 3Y42, 4Y42, 5Y42 | |

| F32, F36 | 54, 54Y40, L2(2), L3, 4Y42, 5Y42 | |

| A40, D40 | 52Y40, 53Y40, 54Y40, 3Y42, 4Y42, 5Y42, 2Y46, 3Y46, 4Y46, 5Y46 | |

| E40 | 53Y40, 54Y40, 3Y42, 4Y42, 5Y42, 3Y46, 4Y46, 5Y46 | |

| E40 | 54Y40, 4Y42, 5Y42, 4Y46, 5Y46 | |

| Thép cán làm việc ở nhiệt độ thấp | L24A | L1, L2, L3, 54, 54Y40 |

| L24B, L27, L33 | L2, L3, 5Y42(3) | |

| L37 | L3, 5Y42 | |

| L9N53, L9N60 | L91, L92 | |

| Thép có độ bền cao được tôi và ram | A43 | 2Y42, 3Y42, 4Y42, 5Y42, 2Y46, 3Y46, 4Y46, 5Y46, 2Y50, 3Y50, 4Y50, 5Y50 |

| D43 | 3Y42, 4Y42, 5Y42, 3Y46, 4Y46, 5Y46, 3Y50, 4Y50, 5Y50 | |

| E43 | 4Y42, 5Y42, 4Y46, 5Y46, 4Y50, 5Y50 | |

| F43 | 5Y42, 5Y46, 5Y50 | |

| A47 | 2Y46, 3Y46, 4Y46, 5Y46, 2Y50, 3Y50, 4Y50, 5Y50 | |

| D47 | 3Y46, 4Y46, 5Y46, 3Y50, 4Y50, 5Y50 | |

| E47 | 4Y46, 5Y46, 4Y50, 5Y50 | |

| F47 | 5Y46, 5Y50 | |

| A51 | 2Y50, 3Y50, 4Y50, 5Y50, 2Y55, 3Y55, 4Y55, 5Y55 | |

| D51 | 3Y50, 4Y50, 5Y50, 3Y55, 4Y55, 5Y55 | |

| E51 | 4Y50, 5Y50, 4Y55, 5Y55 | |

| F51 | 5Y50, 5Y55 | |

| A56 | 2Y55, 3Y55, 4Y55, 5Y55, 2Y62, 3Y62, 4Y62, 5Y62 | |

| D56 | 3Y55, 4Y55, 5Y55, 3Y62, 4Y62, 5Y62 | |

| E56 | 4Y55, 5Y55, 4Y62, 5Y62 | |

| F56 | 5Y55, 5Y62 | |

| A63 | 2Y62, 3Y62, 4Y62, 5Y62, 2Y69, 3Y69, 4Y69, 5Y69 | |

| D63 | 3Y62, 4Y62, 5Y62, 3Y69, 4Y69, 5Y69 | |

| E63 | 4Y62, 5Y62, 4Y69, 5Y69 | |

| F63 | 5Y62, 5Y69 | |

| A70 | 2Y69, 3Y69, 4Y69, 5Y69 | |

| D70 | 3Y69, 4Y69, 5Y69 | |

| E70 | 4Y69, 5Y69 | |

| F70 | 5Y69 | |

| Chú thích: (1) Ký hiệu các vật liệu hàn liệt kê trong bảng trên đã được đưa ra trong Bảng 6/6.1, Bảng 6/6.12, Bảng 6/6.21, Bảng 6/6.29 và Bảng 6/6.58 của TCVN 6259-6 : 2003, và có các ký hiệu cuối như nhau, ví dụ: “3” chỉ các loại vật liệu hàn MW3, AW3, SW3 và EW3, ký hiệu “L3” chỉ các loại vật liệu hàn MWL3, AWL3 và SWL3, ký hiệu “3Y42” chỉ các loại vật liệu hàn MW3 Y42, AW3 Y42 và SW3 Y42. (2) Vật liệu hàn “L2” chỉ được áp dụng cho cấp thép A32, D32, E32 hoặc F32. (3) Vật liệu hàn “5Y 42” chi được áp dụng cho thép cấp L33. | ||

6.2.5.5.4 Tại vị trí giao nhau của các mối hàn giáp mép, trước khi hàn phải vát mép mối hàn.

6.2.5.5.5 Phần cuối của mối hàn góc tại vị trí chịu ứng suất tập trung lớn phải được hàn đầy một cách liên tục. Hàn đắp các vết lõm có thể được chấp nhận đối với các vị trí kết thúc khác của đường hàn mà không chịu ứng suất tập trung lớn.

6.2.6 Kiểm tra hàn và chất lượng hàn

6.2.6.1 Thực hiện kiểm tra

6.2.6.1.1 Kiểm tra hàn phải được thực hiện với sự có mặt của tổ chức giám sát trong khi hàn và sau khi hàn được quy định trong 6.1 của TCVN 12823-1 : 2020.

6.2.6.1.2 Sự có mặt của người giám sát có thể ít đi, nếu hệ thống chất lượng và hệ thống kiểm tra hàn của nhà máy được tổ chức giám sát xem là thích ứng.

6.2.6.2 Chất lượng và sửa chữa

6.2.6.2.1 Chất lượng hàn phải được tuân thủ các yêu cầu sau:

(1) Kiểm tra trong khi hàn:

Các hạng mục kiểm tra trong khi hàn, mà được tổ chức giám sát chỉ định thông qua việc xác nhận các điều kiện hàn quy định trong 6.2.2 phải được thực hiện theo đúng trình tự.

(2) Kiểm tra mối hàn bằng mắt thường:

Kiểm tra trực quan đối với các đường hàn phải được thực hiện trên toàn bộ chiều dài đường hàn. Đường hàn phải không có khuyết tật nứt, thừa kim loại mối hàn, lồi, lõm và các khuyết tật bề mặt như cháy chân, chờm phủ và biến dạng, lệch mép quá dung sai cho phép. Kích thước của mối hàn góc phải phù hợp với các yêu cầu quy định trong mục 6.6 TCVN 12823-2 : 2020.

(3) Kiểm tra không phá hủy:

Kiểm tra không phá hủy đường hàn được thực hiện theo yêu cầu trong mục 3.5, TCVN 7229 : 2003.

6.2.6.2.2 Các khuyết tật hàn được phát hiện trong kiểm tra quy định ở mục 6.2.6.2.1 trên phải được sửa chữa hoặc được giữ nguyên theo sự chỉ dẫn của tổ chức giám sát.

6.2.6.3 Tiêu chuẩn chất lượng

Trong trường hợp tổ chức giám sát phát hiện thấy chất lượng của hàn giảm đáng kể so với tiêu chuẩn, tổ chức giám sát có thể yêu cầu nhà máy nâng cao chất lượng hàn dựa trên kết quả kiểm tra.

6.3 Mẫu thử và quy trình thử tính chất cơ học

6.3.1 Các mẫu thử và quy trình thử tính chất cơ học phải thỏa mãn các yêu cầu nêu trong Chương 3, Phần 6 - Hàn, TCVN 6259-6 : 2003, trừ khi có những yêu cầu khác ở tiêu chuẩn này.

6.3.2 Nếu áp dụng các mẫu thử và quy trình thử tính chất cơ học khác với những quy định nêu trong 6.3.1 ở trên thì phải được tổ chức giám sát chấp nhận.

6.4 Quy trình hàn và các thông số liên quan

6.4.1 Nếu không có quy định ở chương nào khác, quy trình hàn và các thông số kỹ thuật liên quan cho các kết cấu thân giàn, v.v.. phải được thẩm định theo những yêu cầu trong Chương 4, TCVN 6259-6 : 2003.

6.4.2 Những yêu cầu trong 6.4 này được áp dụng với quy trình hàn và các thông số kỹ thuật liên quan để thẩm định thép đúc và thép rèn có tính hàn dùng cho kết cấu thân giàn. Tuy nhiên, thử va đập có thể được chấp nhận theo sự đồng ý của tổ chức giám sát.

6.4.3 Quy trình hàn và các thông số kỹ thuật liên quan đã được tổ chức giám sát thẩm định được áp dụng cho tất cả các nơi trong phân xưởng và ngoài hiện trường của nhà máy đóng giàn với cùng trang thiết bị và hệ thống kiểm soát.

6.4.4 Các quy trình hàn khác với những yêu cầu quy định trong 6.4 này phải phù hợp với các yêu cầu quy định trong Điều 1.

6.5 Thợ hàn và kiểm tra tay nghề thợ hàn

6.5.1 Các thợ hàn và tay nghề của họ phải thỏa mãn các yêu cầu nêu trong Chương 5, TCVN 6259-6 : 2003.

6.5.2 Mỗi thợ hàn muốn được tiến hành công việc hàn theo quy định ở Điều 6 này phải qua được kỳ kiểm tra tay nghề bắt buộc theo quy trình và vật liệu hàn thích hợp và được cấp chứng chỉ thợ hàn. Mỗi thợ vận hành máy hàn tự động phải là thợ hàn đã có nhiều kinh nghiệm đối với loại hàn này.

6.5.3 Những yêu cầu đối với kiểm tra trình độ cho thợ hàn để hàn những vật liệu đặc biệt và những loại hàn chưa được quy định ở 6.5 này sẽ do tổ chức giám sát xem xét và quyết định trong từng trường hợp cụ thể.

6.6 Vật liệu hàn

Vật liệu hàn được dùng trong kết cấu thân giàn, máy móc, các thiết bị lắp đặt trên giàn, v.v.. áp dụng các quy định nêu trong Chương 6, TCVN 6259-6 : 2003.

MỤC LỤC

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Vật liệu

4.1 Quy định chung

4.2 Mẫu thử và quy trình thử tính chất cơ học

4.3 Thép cán

4.4 Ống thép

4.5 Thép đúc

4.6 Thép rèn

4.7 Đồng và hợp kim đồng

4.8 Hợp kim nhôm

5 Trang thiết bị

5.1 Quy định chung

5.2 Neo

5.3 Xích

5.4 Cáp thép

5.5 Cáp sợi

5.6 Cửa húp lô

5.7 Cửa sổ hình chữ nhật

6 Hàn

6.1 Quy định chung

6.2 Hàn

6.3 Mẫu thử và quy trình thử tính chất cơ học

6.4 Quy trình hàn và các thông số liên quan

6.5 Thợ hàn và kiểm tra tay nghề thợ hàn

6.6 Vật liệu hàn

[1] Với lưu ý rằng Bộ tiêu chuẩn TCVN 6259 : 2003 đã được sử dụng để biên soạn QCVN 21 : 2015/BGTVT, Quy phạm phân cấp và đóng tàu biển vỏ thép với nội dung được bổ sung sửa đổi thường xuyên, khi sử dụng các viện dẫn tới TCVN 6259 : 2003 cần cập nhật các nội dung tương ứng trong QCVN 21 : 2015/BGTVT.

Bạn chưa Đăng nhập thành viên.