- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12823-1:2020 Giàn di động trên biển - Phân cấp

| Số hiệu: | TCVN 12823-1:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

12/03/2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12823-1:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12823-1:2020

TIÊU CHUẨN QUỐC GIA

TCVN 12823-1 : 2020

GIÀN DI ĐỘNG TRÊN BIỂN – PHẦN 1: PHÂN CẤP

Mobile Offshore Units – Part 1: Classification

Lời nói đầu

TCVN 12823-1 : 2020 thay thế TCVN 5309: 2016.

TCVN 12823-1 : 2020 xây dựng trên cơ sở tham khảo ABS Rules for Building and Classing Offshore Mobile Drilling Units (Quy phạm chế tạo và phân cấp giàn di động trên biển).

TCVN 12823-1 : 2020 do Cục Đăng kiểm Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ Tiêu chuẩn TCVN 12823 : 2020 Giàn di động trên biển bao gồm các phần sau:

- TCVN 12823-1 : 2020, Phần 1: Phân cấp

- TCVN 12823-2 : 2020, Phần 2: Thân và trang thiết bị

- TCVN 12823-3 : 2020, Phần 3: Máy và hệ thống

- TCVN 12823-4 : 2020, Phần 4: Vật liệu và hàn

- TCVN 12823-5 : 2020, Phần 5: An toàn và phòng chống cháy

GIÀN DI ĐỘNG TRÊN BIỂN – PHẦN 1: PHÂN CẤP

Mobile offshore units – Part 1: Classification

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng đối với tất cả các giàn di động trên biển (sau đây gọi tắt là “giàn”) theo định nghĩa ở 3, tự hành và không tự hành. Các giàn phải thỏa mãn các yêu cầu về phân cấp và chế tạo của tiêu chuẩn này và các yêu cầu tương ứng được nêu trong TCVN 6259 : 2003. Cho phép áp dụng các yêu cầu trong các tiêu chuẩn, tài liệu kỹ thuật tương đương khác nếu được chấp nhận.

Tiêu chuẩn sử dụng khi phân cấp giàn phải được áp dụng cho mọi sửa chữa thực hiện với kết cấu giàn, máy móc hoặc thiết bị ảnh hưởng hoặc có thể ảnh hưởng tới cấp của giàn, mà không có bất kỳ sự thay đổi nào so với thiết kế ban đầu. Việc áp dụng theo tiêu chuẩn mới cập nhật sẽ được xem xét đặc biệt chỉ khi nào có sự đề nghị từ phía chủ giàn hoặc được yêu cầu bởi Tiêu chuẩn này.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 12823-2 : 2020, Giàn di động trên biển - Phần 2: Thân giàn và trang thiết bị.

TCVN 12823-3 : 2020, Giàn di động trên biển - Phần 3: Máy và hệ thống.

TCVN 12823-4 : 2020, Giàn di động trên biển - Phần 4: An toàn và phòng chống cháy.

TCVN 12823-5 : 2020, Giàn di động trên biển - Phần 5: Vật liệu và hàn.

TCVN 6259 : 2003, Quy phạm phân cấp và đóng tàu biển vỏ thép1.

TCVN 6277: 2003, Quy phạm các hệ thống điều khiển tự động và từ xa.

TCVN 7229, Công trình biển cố định - Quy phạm phân cấp và chế tạo - Hàn.

TCVN 7994-1 (IEC 61439-1), Tủ điện đóng cắt và điều khiển hạ áp - Phần 1: Tủ điện được thử nghiệm điển hình và tủ điện được thử nghiệm điển hình từng phần (Low-voltage switchgear and controlgear assemblies - Part 1: Typer-tested and partially-tested assemblies).

TCVN 6592-2 (IEC 60947-2), Thiết bị đóng cắt và điều khiển hạ áp - Phần 2: Áptômát.

TCVN 5296 (IEC 60269), Cầu chảy hạ áp.

TCVN 8096-200 (IEC 62271-200), Tủ điện đóng cắt và Điều khiển cao áp - Phần 200: Tủ điện đóng cắt và Điều khiển xoay chiều có vỏ bọc bằng kim loại dùng cho điện áp danh định lớn hơn 1 kv đến và bằng 52 kv.

TCVN 6306-11 (IEC 60076-11), Máy biến áp điện lực - Phần 11: Máy biến áp kiểu khô (Power transformers - Part 11: Dry-type transformers).

TCVN 8029:2009 (ISO 76:2006), Ổ lăn - Tải trọng tĩnh danh định (Rolling bearings - Static load ratings).

TCVN 4173:2008 (ISO 281:2007), Ổ lăn - Tải trọng động và tuổi thọ danh định (Rolling bearings - Dynamic load ratings and rating life).

IEC 60092-101, Electrical installations in ships - Part 101: Definitions and general requirements (Hệ thống điện trên tàu biển - Phần 101: Các định nghĩa và yêu cầu chung).

IEC 61800-5-1, Adjustable speed electrical power drive systems - Part 5-1: Safety requirements - Electrical, thermal and energy (Hệ thống dẫn động năng lượng điện điều chỉnh được tốc độ - Phần 5-1: Yêu cầu về an toàn - Điện, nhiệt và năng lượng).

IEC 60146-1-1, Semiconductor converters - General requirements and line commutated converters - Part 1-1: Specification of basic requirements (Bộ chuyển đổi bán dẫn - Các yêu cầu chung và bộ biến đổi dòng điện - Phần 1-1: Các yêu cầu cơ bản).

IEC 61800-3, Adjustable speed electrical power drive systems - Part 3: EMC requirements and specific test methods (Hệ thống dẫn động năng lượng điện điều chỉnh được tốc độ - Phần 3: Các yêu cầu về tương thích điện từ và các phương pháp thử cụ thể).

IEC 62271-201, High-voltage switchgear and controlgear, Part 201: AC insulation-enclosed switchgear and controlgear for rated voltages above 1 kV and up to and including 52 kV (Cụm đóng cắt và điều khiển cao áp - Phần 201: Cụm đóng cắt và điều khiển xoay chiều được bọc cách điện rắn dùng cho các điện áp danh định trên 1 kV đến và bằng 52 kV).

IEC 60076-3, Máy biến áp điện lực - Phần 3: Mức cách điện và thử nghiệm điện môi và khoảng cách ly bên ngoài trong không khí (Power transformers - Part 3: Insulation levels, dielectric tests and external clearances in air).

IEEE 1584, Guide For Performing Arc-Flash Hazard Calculations (Hướng dẫn cho việc thực hiện tính toán đánh giá nguy hiểm nổ hồ quang điện).

ASME B31.1, Code for pressure Piping - Power Piping (Bộ luật về đường ống áp lực - đường ống công suất).

SOLAS 1974, Công ước Quốc tế về An toàn sinh mạng con người trên biển 1974.

COLREGS, International Regulations for the Prevention of Collisions at Sea (Quy tắc quốc tế về phòng ngừa đâm va trên biển).

IMO MSC.61(67), International Code for Application of Fire Test Procedures (Bộ luật Quốc tế về áp dụng quy trình thử lửa).

FSS Code, International Code for Fire Safety Systems (Bộ luật Quốc tế về Hệ thống an toàn chống cháy).

IMO MODU Code, Code for the construction and equipment of Mobile Offshore Drilling Units (Bộ luật Chế tạo và trang bị cho các giàn khoan di động trên biển).

API RP 2l, In-service Inspection of Mooring Hardware for Floating Structures (Kiểm tra trong khai thác đối với kết cấu neo buộc của các cấu trúc nổi).

API Spec 9A, Specification for Wire Rope (Đặc tính kỹ thuật cho dây cáp).

API RP 9B, Application, Care, and use of Wire Rope for Oil Field Service (Ứng dụng, bảo trì và sử dụng dây cáp cho hoạt động khai thác tại mỏ dầu khí).

__________________

1 Với lưu ý rằng TCVN 6259 : 2003 đã được sử dụng để biên soạn QCVN 21 : 2015/BGTVT, Quy phạm phân cấp và đóng tàu biển vỏ thép với nội dung được bổ sung sửa đổi thường xuyên, khi sử dụng các viện dẫn tới TCVN 6259 : 2003 cần cập nhật các nội dung tương ứng trong QCVN 21 : 2015/BGTVT và các sửa đổi bổ sung

3 Thuật ngữ và định nghĩa

3.1

Giàn di động trên biển

Giàn di động trên biển (viết tắt là giàn) là loại phương tiện có thể di chuyển ở trạng thái nổi, được dùng trong hoạt động dầu khí trên biển (thăm dò, khai thác, xử lí, chế biến). Giàn di động trên biển gồm các kiểu sau:

3.1.1

Giàn tự nâng

Giàn tự nâng (Self-elevating unit): giàn có thân đủ lực nổi để nó có thể di chuyển an toàn tới vị trí đã định, sau đó các chân giàn được hạ xuống chống vào đáy biển và thân giàn được nâng lên đến một cao trình đã định trên mặt nước biển. Các chân giàn có thể cắm vào đáy biển, có thể được lắp các đế chân hay tấm chống lún riêng vào từng chân, hoặc có tấm chống lún chung để phân tán áp lực.

3.1.2

Giàn có cột ổn định

Giàn có cột ổn định (Column-stabilized unit): giàn mà nhờ vào lực nổi của các cột có lượng chiếm nước lớn để nổi và ổn định trong mọi phương thức hoạt động hoặc trong việc thay đổi đường nước trọng tải của giàn. Đầu trên các cột được nối với sàn chịu lực đỡ các thiết bị. Ở đầu dưới các cột có thể làm các thân ngầm để thêm lực nổi hoặc làm các đế chân để tạo thêm bề mặt tiếp xúc đủ để đỡ giàn trên đáy biển. Để nối các cột, các thân ngầm hoặc các đế chân lại với nhau và với sàn chịu lực, người ta sử dụng các thanh giằng dạng ống hoặc dạng kết cấu khác. Giàn có cột ổn định được thiết kế để hoạt động ở trạng thái nổi được gọi là giàn bán chìm; còn nếu được thiết kế để hoạt động ở trạng thái tựa hẳn vào đáy biển, giàn được gọi là giàn chìm.

3.1.3

Giàn mặt nước

Giàn mặt nước (Surface-Type Unit): giàn có thân chiếm nước dạng thân đơn hoặc đa thân được thiết kế cho hoạt động khoan trong trạng thái nổi. Giàn mặt nước bao gồm hai loại sau:

3.1.3.1

Giàn dạng tàu

Giàn dạng tàu (Ship-type unit): giàn có một hoặc nhiều thân dạng tàu biển, được thiết kế hoặc hoán cải để hoạt động ở trạng thái nổi và có hệ động lực đẩy (tự hành).

3.1.3.2

Giàn dạng sà lan

Giàn dạng sà lan (Barge-type unit): giàn có một hoặc nhiều thân dạng tàu biển, được thiết kế hoặc hoán cải để hoạt động ở trạng thái nổi và không có hệ động lực đẩy (không tự hành).

3.2

Giàn tự hành (Self-profelled unit)

Giàn tự hành là giàn được thiết kế có thiết bị đẩy có khả năng đẩy giàn di chuyển khoảng cách dài trên biển mà không cần hỗ trợ từ bên ngoài. Việc tuyên bố giàn là giàn tự hành được thực hiện bởi Chủ giàn, được nêu rõ trong hợp đồng giữa Chủ giàn và cơ sở chế tạo và được xác nhận bởi Chính quyền treo cờ và tổ chức giám sát.

3.3

Giàn không tự hành (Non-Self-Propelled Unit)

Giàn không tự hành là giàn không phải giàn tự hành. Các giàn có các máy chỉ sử dụng cho việc định vị, các dịch chuyển ngắn trong mỏ nếu được sự chấp thuận của Chính quyền treo cơ và/hoặc Chính quyền ven bờ và để hỗ trợ hoạt động kéo của giàn đó có thể được coi là giàn không tự hành.

3.4

Các trạng thái hoạt động (Modes of Operation)

Trạng thái hoặc cách thức mà giàn có thể hoạt động hoặc thực hiện các chức năng khi đang ở tại chỗ hoặc đang di chuyển. Các trạng thái hoạt động của giàn được định nghĩa như sau:

3.4.1

Trạng thái vận hành (Operating condition)

Trạng thái vận hành là trạng thái mà giàn hoạt động tại chỗ và tải trọng tổ hợp của tải trọng môi trường và tải trọng vận hành nằm trong giới hạn thiết kế thích hợp được thiết lập cho vận hành. Giàn có thể hoạt động nổi hoặc dựa trên đáy biển.

3.4.2

Trạng thái bão cực đại (Severe storm condition)

Trạng thái bão cực đại là trạng thái mà trong đó giàn chịu tải trọng môi trường thiết kế lớn nhất và giàn ngừng vận hành. Giàn có thể nổi hoặc dựa trên đáy biển.

3.4.3

Trạng thái di chuyển (Transit condition)

Trạng thái di chuyển là trạng thái mà trong đó giàn di chuyển từ vị trí này sang vị trí khác, không vận hành.

3.4.4

Trạng thái neo tạm (Temporary mooring condition)

Trạng thái neo tạm là trạng thái mà ở đó giàn được neo tạm thời ở trạng thái nổi.

3.5

Chiều dài giàn (Length of unit) - L

3.5.1

Đối với giàn tự nâng và giàn dạng sà lan thì chiều dài giàn là khoảng cách, tính bằng mét, theo đường nước tải trọng mùa hè, giữa đầu mút trước và sau giàn, tính từ phía trong tôn vỏ.

3.5.2

Đối với giàn có cột ổn định thì chiều dài giàn là khoảng cách lớn nhất, tính bằng mét, giữa đầu mút trước và sau của kết cấu thân chính chiếu lên đường tâm của thân.

3.5.3

Đối với giàn dạng tàu, chiều dài giàn là khoảng cách, tính bằng mét, theo đường nước tải trọng mùa hè, tính từ mép trước sống mũi đến tâm trục lái, hoặc 96% chiều dài trên đường nước tải trọng mùa hè, lấy giá trị nào lớn hơn. Nếu giàn không có bánh lái, thì chiều dài là 96% chiều dài đường nước tải trọng mùa hè.

3.6

Chiều rộng giàn - B

3.6.1

Đối với giàn có cột ổn định, chiều rộng giàn là khoảng cách theo phương ngang, tính bằng mét, đo vuông góc với đường tâm dọc, ở phần rộng nhất của kết cấu thân giàn chính.

3.6.2

Đối với giàn tự nâng, giàn dạng tàu và giàn dạng sà lan thì chiều rộng là khoảng cách theo phương ngang, đo bằng mét, giữa phần bên ngoài của các sườn tại chỗ rộng nhất của kết cấu thân giàn.

3.7

Chiều cao mạn giàn (Depth of unit) - D

3.7.1

Đối với giàn có cột ổn định, chiều cao mạn là khoảng cách theo phương thẳng đứng, tính bằng mét, từ mặt trên của tấm tôn giữa đáy của phần thân ngầm hoặc đế chân tới mép trên của xà ngang boong liên tục trên cùng ở mạn đo tại giữa chiều dài L.

3.7.2

Đối với giàn tự nâng, giàn dạng tàu và giàn dạng sà lan, chiều cao mạn là khoảng cách theo phương thẳng đứng, tính bằng mét từ đỉnh của tấm tôn giữa đáy tới mép trên của xà ngang boong liên tục trên cùng ở mạn đo tại giữa chiều dài L.

3.8

Đường nước tải trọng (Load line)

Đường nước tải trọng là đường nước tương ứng với từng mạn khô phù hợp với quy định trong TCVN 6259 - 11: 2003, cũng như các quy định trong tiêu chuẩn này.

3.9

Đường nước tải trọng thiết kế lớn nhất (Designed maximum load line)

Đường nước tải trọng thiết kế lớn nhất là đường nước tương ứng với điều kiện toàn tải thiết kế.

3.10

Chiều sâu nước thiết kế (Design water depth)

Chiều sâu nước thiết kế là khoảng cách theo phương thẳng đứng, tính bằng mét, đo từ đáy biển tới mực nước trung bình thấp nhất cộng với cao độ thủy triều thiên văn và nước dâng do bão.

3.11

Khối lượng giàn không (Light ship weight)

Khối lượng giàn không là khối lượng toàn bộ giàn, tính bằng tấn, với toàn bộ các máy móc, trang thiết bị lắp cố định trên giàn, kể cả lượng dằn cố định, phụ tùng thay thế trên giàn, chất lỏng trong máy và hệ thống ống công nghệ để giàn làm việc bình thường nhưng không kể hàng hóa, chất lỏng trong kho chứa hoặc hàng trong két dự trữ, lương thực, thực phẩm, thuyền viên và tư trang của họ.

3.12

Nhiệt độ làm việc thiết kế của vật liệu chế tạo giàn (Design service temperature of materials for unit)

Nhiệt độ làm việc thiết kế của vật liệu chế tạo giàn là nhiệt độ trung bình ngày thấp nhất theo số liệu khí tượng, ở vùng hoạt động định trước. Nếu không có số liệu nhiệt độ trung bình ngày thấp nhất thì dùng nhiệt độ trung bình tháng thấp nhất.

3.13

Kín thời tiết (Weathertight)

Kín thời tiết có nghĩa là trong mọi trạng thái biển, nước không thể lọt vào giàn.

3.14

Kín nước (Watertight)

Kín nước có nghĩa là khả năng ngăn nước lọt vào kết cấu theo mọi phương khi kết cấu được thiết kế ngập dưới một cột nước.

3.15

Vào nước (Downflooding)

Vào nước có nghĩa là khả năng ngập nước vào trong phần kết cấu nối của giàn thông qua các lỗ khoét không thể đóng kín nước hoặc không thể đóng kín thời tiết, hoặc phải để mở khi hoạt động.

3.16

Trạm điều khiển (Control station)

Trạm điều khiển là buồng để thiết bị radio, thiết bị hàng hải chính hoặc nguồn điện sự cố và bàn điều khiển tư thế giàn hoặc thiết bị điều chỉnh vị trí, thiết bị kiểm soát nâng hạ chân giàn, thiết bị phát hiện cháy trung tâm hoặc thiết bị báo động cháy trung tâm.

3.17

Vùng nguy hiểm (Hazardous area)

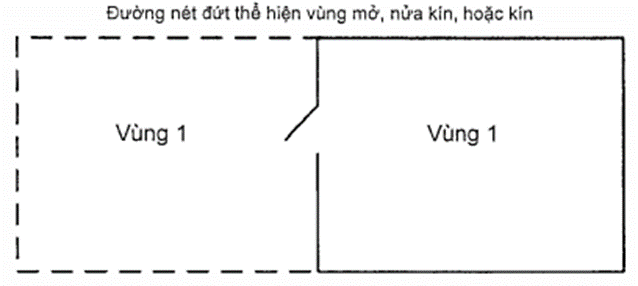

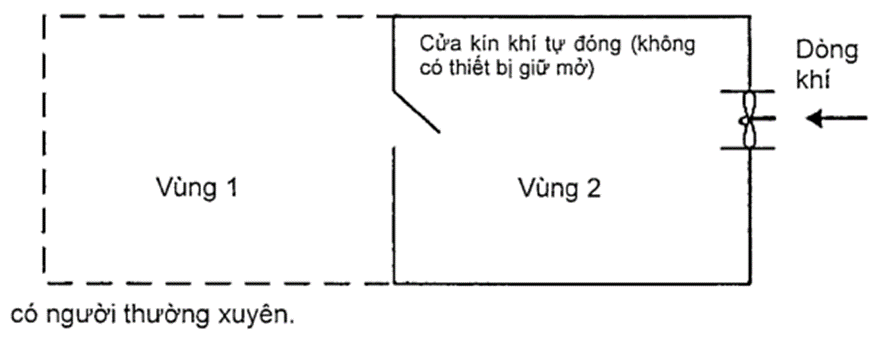

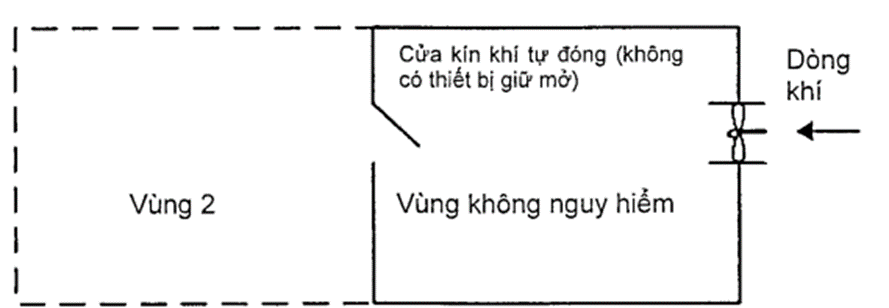

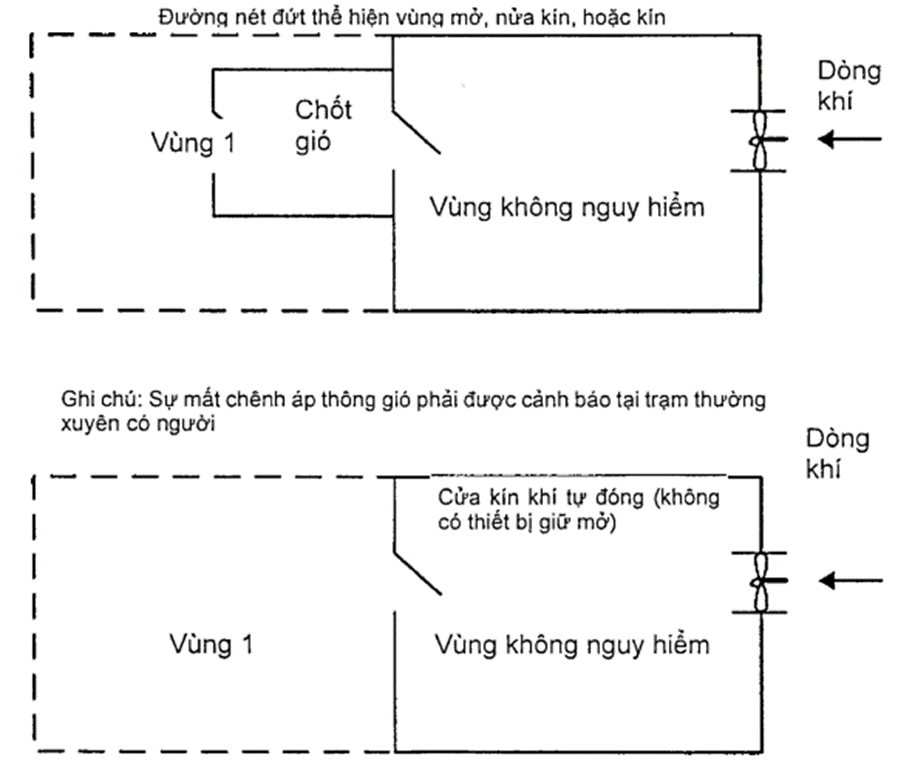

Vùng nguy hiểm là tất cả những vùng có nguy cơ phát sinh khí cháy trong không khí có thể dẫn tới nguy cơ cháy nổ. Vùng nguy hiểm được chia ra làm ba vùng là Vùng 0, Vùng 1 và Vùng 2, được định nghĩa như sau:

3.17.1

Vùng 0 là vùng khí cháy luôn luôn hoặc thường xuyên xuất hiện trong không khí;

3.17.2

Vùng 1 là vùng khí cháy có thể xuất hiện trong không khí trong trạng thái vận hành;

3.17.3

Vùng 2 là vùng khí cháy không thường xuyên xuất hiện trong không khí và nếu có xuất hiện thì chỉ trong một thời gian ngắn.

3.18

Vùng an toàn (Safety area)

Vùng an toàn là vùng không phải là vùng nguy hiểm.

3.19

Buồng kín (Enclosed space)

Buồng kín là những không gian được bao bọc bởi các vách và boong, có thể có cửa, cửa sổ hoặc các lỗ khoét khác tương tự.

3.20

Buồng nửa kín (Semi-Enclosed space)

Buồng nửa kín là những không gian mà trong điều kiện thông gió tự nhiên, thì có khác biệt đáng kể so với boong hở do có mái, bình phong và vách ngăn và những không gian được bố trí để không cho phân tán khí.

3.21

Giàn hoạt động trong vùng hạn chế (Unit operating in restricted area)

Giàn hoạt động trong vùng hạn chế là giàn mà tuyến đường hay vùng hoạt động của nó bị giới hạn bởi vùng nước ven bờ, vùng nước tĩnh hay những vùng tương đương.

3.22

Giàn định vị bán thường trực (Units fixed on seabed or positioned semi-permanent)

Giàn định vị bán thường trực là giàn được định vị tại chỗ hơn 36 tháng.

3.23

Giàn định vị dài ngày (Units fixed on seabed or positioned for long periods of time)

Giàn định vị dài ngày là giàn được định vị tại chỗ hơn 30 ngày.

3.24

Sổ vận hành (Operation manual)

Sổ vận hành là tài liệu bao gồm các thông tin và tiêu chuẩn được đặt trên giàn để có thể hướng dẫn cho người vận hành có thể điều hành giàn một cách an toàn.

3.25

Khoảng tĩnh không (Air gap)

Khoảng tĩnh không là khoảng cách từ mép dưới của mặt sàn thấp nhất tới mực trung bình của mặt nước yên lặng có kể tới thủy triều do thiên văn và do bão.

3.26

Vượt vùng (Area exceeding)

Vượt vùng là sự di chuyển giàn ra khỏi vùng khai thác đã định.

3.27

Di chuyển (Moving)

Di chuyển là sự chuyển dịch của giàn ở tư thế hành trình nổi tới vị trí đã định thuộc vùng khai thác đã quy định cho giàn.

3.28

Neo tạm thời (Temporary mooring)

Neo tạm thời là neo nhằm mục đích neo giàn tại vị trí hoặc trong trường hợp khẩn cấp khi giàn đang trong trạng thái di chuyển.

3.29

Neo định vị (Position mooring)

Neo định vị là neo nhằm mục đích duy trì vị trí của giàn trong trạng thái vận hành.

3.30

Két dằn (Ballast tank)

Két dằn là két được sử dụng cho mục đích chính là vận chuyển dằn nước mặn.

3.31

Điều kiện lớp phủ (Coating condition)

Điều kiện lớp phủ của lớp phủ cứng được xác định như sau2:

• TỐT - Là trạng thái mà sự phá vỡ dạng điểm nhỏ hơn 5% vùng đang xét mà không có các hư hỏng nhìn thấy được của lớp sơn, hoặc phồng rộp không thủng lỗ. Sự phá vỡ tại các mép hoặc các đường hàn phải nhỏ hơn 20% của mép hoặc đường hàn trong vùng đang xét.

• TRUNG BÌNH - Là trạng thái có sự phá vỡ lớp sơn hoặc thấm nước với phạm vi nhỏ hơn 20% diện tích vùng đang xét. Tổng diện tích sơn hư hỏng phải nhỏ hơn 10% vùng đang xét. Sự phá vỡ lớp sơn phủ tại các cạnh hoặc các đường hàn phải nhỏ hơn 50% của các cạnh hoặc đường hàn trong vùng đang xét.

• KÉM - Là trạng thái với sự phá vỡ lớp sơn phủ hoặc bị thấm nước lớn hơn 20% hoặc hư hỏng lớp sơn phủ lớn hơn 10% của diện tích vùng đang xét hoặc sự phá vỡ cục bộ tại các mép hoặc các đường hàn lớn hơn 50% của các mép hoặc các đường hàn trong vùng đang xét.

_________________

2 Tham khảo IMO MSC.1/Circ.1399 và IACS Recommendation No.87.

3.32

Ăn mòn (Corrosion)

3.32.1

Ăn mòn chủ động là sự tấn công hóa học hoặc điện hóa dần dần trên kim loại do phản ứng với môi trường và tạo ra lớp hao mòn.

3.32.2

Ăn mòn cho phép hoặc Giới hạn hao mòn là giới hạn ăn mòn cho phép đối với kết cấu giàn di động trong một vùng nào đó. Khái niệm này cũng đồng thời được hiểu giống như Giới hạn cho phép.

3.32.3

Ăn mòn quá mức là ăn mòn vượt quá ngưỡng cho phép.

3.32.4

Phạm vi ăn mòn rộng là ăn mòn từ 70% trở lên của bề mặt tấm đang xét, bao gồm cả rỗ, và kèm theo là bằng chứng về sự mỏng đi của tấm.

3.32.5

Ăn mòn dạng rãnh là sự ăn mòn tuyến tính xảy ra tại các vị trí giao cắt kết cấu nơi có nước tập trung hoặc chảy qua. Ăn mòn dạng này đôi khi được hiểu là “rỗ theo đường” và đồng thời cũng có thể xảy ra trên các cơ cấu thẳng đứng và các mặt trơn của vách ngăn tại chỗ uốn.

3.32.6

Ăn mòn cục bộ là ăn mòn có thể phát sinh bởi sự phá vỡ cục bộ của lớp sơn phủ do hư hại tiếp xúc, chuẩn bị không đầy đủ, hoặc tại các khu vực tập trung ứng suất.

3.32.7

Ăn mòn tổng thể xuất hiện chỗ gỉ sét không thể bảo vệ mà nó có thể xảy ra đồng nhất trên bề mặt bên trong của két không được sơn phủ, hoặc khi lớp sơn phủ hoàn toàn bị hư hỏng. Lớp gỉ sét tiếp tục bị phá vỡ, lộ ra lớp kim loại để ăn mòn tấn công. Chiều dày không thể được đánh giá trực quan trước khi xảy ra hao mòn quá mức.

3.32.8

Ăn mòn rỗ là ăn mòn cục bộ của bề mặt kim loại giới hạn trong một khu vực nhỏ và có hình dạng hốc lỗ gọi là rỗ.

3.32.9

Ăn mòn đáng kể là ăn mòn vượt quá 75% giới hạn ăn mòn cho phép thông qua đánh giá biểu đồ ăn mòn, nhưng vẫn nằm trong ngưỡng cho phép.

3.32.10

Ăn mòn kim loại hàn được xác định là sự ăn mòn của phần kim loại điền vào mối hàn. Nguyên nhân có thể nhất của loại này là sự tác động điện hóa với kim loại cơ bản mà khởi đầu chỉ là rỗ và nó thường xảy ra đối với các mối hàn tay.

3.33

Hệ thống kiểm soát ăn mòn (Corrosion control system)

Hệ thống kiểm soát ăn mòn có thể đạt được bằng cách áp dụng lớp sơn bảo vệ cứng (thường là lớp phủ epoxy hoặc tương đương), lớp phủ mềm, hệ thống bảo vệ catot bằng dòng điện cưỡng bức (ICCP), các anode hy sinh... miễn là chúng được ứng dụng và duy trì phù hợp với quy định của nhà sản xuất.

3.34

Các khu vực kết cấu tới hạn (Critical structural areas)

Các khu vực kết cấu tới hạn là các vị trí được xác định theo tính toán có tuổi thọ mỏi tương đối thấp và do đó đòi hỏi cần theo dõi hoặc theo lịch sử hoạt động của giàn hoặc từ các giàn tương tự cùng hệ xác định chúng dễ bị nứt, oằn hoặc ăn mòn gây ảnh hưởng tới tính toàn vẹn kết cấu của giàn. Lịch sử hoạt động của giàn từ đợt kiểm tra gần nhất cũng đồng thời có thể ảnh hưởng tới các khu vực kết cấu tới hạn được xác định.

3.35

Vành đai (Tiết diện ngang) (Girth belt - Transverse Section)

Một vành đai gồm có:

3.35.1

Giàn mặt nước: Tôn boong, đáy, mạn, vách ngăn dọc và khung bên trong.

3.35.2

Giàn cố cột ổn định: Tấm của cột và giằng và các chi tiết bên trong nếu cần thiết. Các cạnh boong và đáy của thân dưới giữa các cột, bao gồm cả các nẹp gia cường bên trong nếu cần thiết.

3.35.3

Giàn tự nâng: Boong, đáy, mạn ngoài, khung phía trong của các két gia tải trước và kết cấu thân quanh chân giàn (leg well structure).

3.36

Panen (Panel)

Panen là vùng giữa các khung chính kề nhau từ nẹp gia cường này tới nẹp gia cường khác.

3.37

Kiểm tra tổng thể (General Visual Inspection)

Kiểm tra tổng thể là đợt kiểm tra nhằm xác định tình trạng tổng thể của kết cấu và để xác định phạm vi của các đợt kiểm tra tiếp cận bổ sung. Kiểm tra tổng thể cũng có thể được gọi là “Kiểm tra chung bằng mắt thường (GVI)”.

3.38

Kiểm tra tiếp cận (Close Visual Inspection)

Kiểm tra tiếp cận là kiểm tra mà các chi tiết của các thành phần kết cấu phải nằm trong phạm vi khảo sát trực quan ở tầm gần của người giám sát (ví dụ thông thường là trong tầm với). Kiểm tra tiếp cận có thể được gọi là “Kiểm tra tiếp cận bằng mắt (CVI)". Nói chung, một đợt kiểm tra GVI được thực hiện trong các không gian sẽ được bổ sung bởi CVI các kết cấu chính hoặc đặc biệt, hoặc các vùng kết cấu tới hạn được xác định. CVI có thể được đi kèm với kiểm tra không phá hủy để phát hiện khuyết tật bề mặt hoặc thể tích, và/hoặc đo chiều dày thân vỏ. Các vùng bị ăn mòn cũng có thể phải kiểm tra CVI.

3.39

Không gian (Space)

Không gian là các khoang riêng biệt bao gồm các két, khoang cách ly, các không gian máy, khoang trống và các không gian khác bên trong.

3.40

Các không gian/ két đại diện (Representative Spaces/Tanks)

Các không gian/ két đại diện là các không gian và két được cho là phản ánh được tình trạng của các không gian khác có kiểu và hoạt động tương tự và có hệ thống chống ăn mòn tương tự. Khi lựa chọn các không gian đại diện, phải xem xét tới lịch sử vận hành hoặc sửa chữa trên giàn và các vùng tới hạn và/hoặc các vùng nghi ngờ có thể xác định được.

3.41

Tôn mạn vùng mớn nước thay đổi (Wind and Water Strakes)

Tôn mạn vùng mớn nước thay đổi là hai (2) dải tôn hoặc vùng tương đương nằm ở lân cận của đường nước tải trọng, mớn nước hoạt động hoặc chiều sâu hoạt động của giàn. Đối với giàn tự nâng đó là vùng của các bộ phận chân giàn trong khu vực lân cận của chiều sâu nước hoạt động. Đối với giàn có cột ổn định, vùng này bao gồm các phần của các cột và bộ phận giằng trong lân cận của mớn nước hoạt động của giàn.

3.42

Vùng mớn nước thay đổi (Splash Zone) (đối với giàn tự nâng và giàn có cột ổn định)

Vùng mớn nước thay đổi là các bề mặt phía bên ngoài của giàn tự nâng hoặc giàn có cột ổn định mà tại đó ngập nước và ra khỏi nước theo chu kỳ khi giàn đang ở tại chiều sâu nước hoạt động của nó.

4 Cấp của giàn

4.1 Ký hiệu phân cấp

4.1.1 Ký hiệu phân cấp cơ bản

Cấp của giàn được phân biệt bởi các ký hiệu phân cấp sau:

*VR : biểu thị giàn được tổ chức giám sát thẩm định thiết kế và giám sát trong chế tạo;

*VR : biểu thị giàn đã được giám sát trong chế tạo mới bởi một Tổ chức phân cấp khác được ủy quyền hoặc công nhận;

(*)VR : biểu thị giàn chế tạo mới không có giám sát hoặc dưới sự giám sát của tổ chức phân cấp khác không được công nhận.

4.1.2 Ký hiệu phân cấp thân giàn

Ký hiệu phân cấp thân giàn: H

Một trong số các ký hiệu phân cấp sau đây có thể được trao cho thân giàn: *VRH hoặc *VRH hoặc (*)VRH.

4.1.3 Ký hiệu cấp hệ thống máy

Ký hiệu phân cấp hệ thống máy: M

Một trong số các ký hiệu phân cấp sau đây có thể được trao cho hệ thống máy của giàn tự hành: *VRM hoặc *VRM hoặc (*)VRM.

4.2 Dấu hiệu phân cấp

4.2.1 Dấu hiệu về kiểu giàn

a) Trong ký hiệu cấp có ghi thêm một trong các dấu hiệu tại Bảng 1, tùy thuộc vào kiểu của giàn. Giàn di động được chia làm 3 kiểu chính bao gồm: giàn tự nâng (self-elevating unit), giàn có cột ổn định (column-stabilized unit), giàn mặt nước (surface type unit). Giàn mặt nước bao gồm 2 kiểu: giàn kiểu tàu (ship-type unit) hay còn gọi là tàu khoan, giàn kiểu sà lan (barge-type unit).

Bảng 1 - Dấu hiệu về kiểu giàn

| Dấu hiệu cấp | Mô tả |

| Self-elevating unit | Giàn tự nâng |

| Column-stabilized unit | Giàn có cột ổn định |

| Ship-type unit | Giàn mặt nước có thân dạng tàu |

| Barge-type unit | Giàn mặt nước có thân dạng sà lan |

b) Nếu kết cấu giàn, về mặt nguyên lý có khác với những kiểu giàn đã được định nghĩa ở 3.1 của tiêu chuẩn này thì việc định nghĩa kiểu giàn và các đặc điểm được ghi thêm vào dấu hiệu cấp của giàn trong từng trường hợp cụ thể sẽ được xét riêng.

4.2.2 Dấu hiệu về phân khoang

Dấu hiệu phân khoang có thể được ghi cho giàn phù hợp theo 2.1.3-4(1)(c) của TCVN 6259-9 : 2003.

4.2.3 Dấu hiệu về công dụng của giàn

a) Trong ký hiệu cấp có ghi thêm một trong các dấu hiệu tại Bảng 2, tùy thuộc vào công dụng của giàn.

Bảng 2 - Dấu hiệu về công dụng của giàn

| Dấu hiệu cấp | Mô tả |

| Accomodation | Dấu hiệu này được ấn định cho giàn sử dụng cho mục đích chính là cung cấp nơi ở cho trên 36 người là nhân sự công nghiệp tham gia vào một vài lĩnh vực nào đó của công việc ngoài khơi hoặc công việc liên quan, ngoại trừ các thành viên thủy thủ đoàn. |

| Crane | Dấu hiệu này được ấn định cho giàn có cột ổn định sử dụng cho mục đích chính là nâng các tải trọng nặng trong các hoạt động dầu khí với công suất nâng từ 160 tấn trở lên. |

| Drilling | Dấu hiệu này được ấn định cho giàn có công dụng khoan, có hệ thống khoan và thiết bị khoan được thiết kế và chế tạo phù hợp với tiêu chuẩn này hoặc tiêu chuẩn khác phù hợp với thông lệ quốc tế. |

| Pipe laying | Dấu hiệu này được ấn định cho giàn có cột ổn định có công dụng chính là lắp đặt hệ thống đường ống ngầm dưới biển. |

| Cable laying | Dấu hiệu này được ấn định cho giàn có cột ổn định có công dụng chính là lắp đặt hệ thống cáp ngầm dưới biển. |

| Production | Dấu hiệu này được ấn định cho giàn có công dụng chính là khai thác. |

| Drilling Support | Dấu hiệu này được ấn định cho giàn sử dụng cho mục đích chính là hỗ trợ cho một giàn khoan. Giàn có thể có nguồn điện, các bơm tuần hoàn kết nối với giàn khoan bằng các ống mềm, và các két chứa, các khay chứa ống khoan, casing, xi măng, các khoang chứa, khu vực nhà ở và thông thường là cả sân bay trực thăng. |

b) Nếu giàn có kết cấu, công dụng hay thiết bị hoặc hệ thống đặc biệt khác với những dấu hiệu nêu ở a) thì sẽ được xem xét ghi bổ sung riêng trong từng trường hợp cụ thể.

4.2.4 Dấu hiệu về vùng và điều kiện khai thác

Nếu giàn được khai thác ở một vùng nhất định và khi thiết kế đã xét tới tải trọng sóng, gió, băng và dòng chảy lớn nhất có thể xảy ra ở vùng đó thì vùng và điều kiện môi trường ở vùng này sẽ được ghi vào giấy chứng nhận phân cấp.

4.2.5 Dấu hiệu về thiết bị và hệ thống đặc biệt

a) Nếu giàn có một hoặc nhiều thiết bị hoặc hệ thống đặc biệt thì trong ký hiệu cấp có ghi thêm một trong các dấu hiệu tại Bảng 3.

Bảng 3 - Dấu hiệu cấp về thiết bị và hệ thống đặc biệt

| Dấu hiệu cấp | Mô tả |

| HELIDK | Dấu hiệu này được ấn định cho giàn có sân bay trực thăng nhưng không chứa và nạp nhiên liệu cho máy bay. |

| HELIDK(SRF) | Dấu hiệu này được ấn định cho giàn có sân bay trực thăng và các trang thiết bị để chứa và/hoặc nạp nhiên liệu cho máy bay. |

| DSV | Dấu hiệu này có thể được ấn định cho giàn mà bên cạnh hoạt động bình thường còn có một vài khả năng hỗ trợ lặn. |

| ROV | Dấu hiệu này có thể được ấn định cho giàn mà bên cạnh hoạt động bình thường còn có một vài khả năng hỗ trợ thiết bị lặn điều khiển từ xa (ROV). |

| DPS-A, DPS-B, DPS-C | Dấu hiệu này thể hiện rằng giàn có hệ thống định vị động Loại A, Loại B, Loại C, tương ứng thỏa mãn TCVN 6259-8B:2003 |

| PROD | Dấu hiệu này thể hiện rằng giàn có hệ thống sản xuất được thiết kế và chế tạo thỏa mãn. Dấu hiệu này không cần ghi cho giàn đã có dấu hiệu Production. |

| TEMMOOR | Dấu hiệu này thể hiện rằng giàn có hệ thống neo tạm thời được thiết kế, chế tạo và thử thỏa mãn tiêu chuẩn được chấp nhận. Dấu hiệu này là luôn có đối với giàn tự hành. |

| POSMOOR | Dấu hiệu này thể hiện rằng giàn có hệ thống neo định vị được thiết kế, chế tạo và thử thỏa mãn tiêu chuẩn được chấp nhận. |

| PAS | Dấu hiệu này ghi cho giàn không tự hành có các bộ đẩy nhằm hỗ trợ cho quá trình kéo giàn. |

| APS | Dấu hiệu này ghi cho giàn tự hành có các bộ đẩy ngang để hỗ trợ lái giàn. |

| CPS | Giàn có các két dằn phù hợp với Tiêu chuẩn thực hành đối với việc sơn bảo vệ (PSPC) |

b) Nếu giàn có một hoặc nhiều thiết bị hoặc hệ thống đặc biệt khác với những dấu hiệu ở a) nêu trên thì những dấu hiệu về thiết bị hoặc hệ thống đặc biệt của giàn sẽ được ghi một cách phù hợp theo TCVN 6259: 2003 hoặc xem xét ghi bổ sung riêng trong từng trường hợp cụ thể.

4.2.6 Dấu hiệu tự động hóa

Hệ thống máy của giàn tự hành được trang bị hệ thống điều khiển tự động và từ xa thỏa mãn các yêu cầu tương ứng của TCVN 6277: 2003 có thể bổ sung thêm các dấu hiệu sau đây:

MC, M0, M0.A, M0.B, M0.C, M0.D

4.2.7 Các dấu hiệu bổ sung khác

a) Các dấu hiệu bổ sung khác có thể được ghi phù hợp cho giàn như theo Bảng 4.

Bảng 4 - Dấu hiệu cấp bổ sung khác

| Dấu hiệu cấp | Mô tả |

| LAID UP | Dấu hiệu này được ghi cho giàn được phân cấp và kiểm tra và tạm dừng hoạt động phù hợp theo yêu cầu của tiêu chuẩn này. Dấu hiệu này cho phép các đợt kiểm tra giàn trong khoảng thời gian tạm dừng hoạt động có thể được hoãn cho tới thời điểm giàn hoạt động trở lại, tại thời điểm đó các đợt kiểm tra được hoãn phải được thực hiện một cách phù hợp. |

| IAS, IA, IB, IC, ID | Các dấu hiệu gia cường chống băng cho giàn được đề nghị phân cấp nếu thỏa mãn các yêu cầu tương ứng trong TCVN 12823-2 : 2020 và yêu cầu tương ứng trong 2.1 của TCVN 6259-1A:2003. |

b) Nếu giàn có các công dụng riêng khác mà dấu hiệu phân cấp chưa được liệt kê trong tiêu chuẩn này thì ký hiệu phân cấp có thể được bổ sung các dấu hiệu phù hợp với từng trường hợp cụ thể.

4.3 Cấu trúc ký hiệu phân cấp giàn

Ký hiệu phân cấp được ghi một cách thích hợp theo trình tự dưới đây:

[1]H, [2], [3], [4], [5], [6], [1]M, [7], [8]

| Trong đó: |

|

| [1] : | Ký hiệu cấp cơ bản |

| [2] : | Dấu hiệu về kiểu giàn |

| [3] : | Dấu hiệu về phân khoang |

| [4] : | Dấu hiệu về công dụng của giàn |

| [5] : | Dấu hiệu về vùng và điều kiện khai thác |

| [6] : | Dấu hiệu về thiết bị và hệ thống đặc biệt |

| [7] : | Dấu hiệu tự động hóa |

| [8] : | Các dấu hiệu bổ sung khác. |

Ví dụ ký hiệu cấp giàn

*VRH, Self-elevating unit, Drilling,  , Bach Ho Field, HELIDK, POSMOOR, *VRM, M0

, Bach Ho Field, HELIDK, POSMOOR, *VRM, M0

5 Phân cấp

5.1 Phân cấp giàn chế tạo mới

5.1.1 Yêu cầu chung

Trong quá trình kiểm tra phân cấp khi chế tạo mới, việc kiểm tra phải được tiến hành đối với phần thân, thiết bị, máy, an toàn về cháy, trang thiết bị cứu sinh, thiết bị điện, ổn định, mạn khô và hệ thống định vị nếu có để thỏa mãn các yêu cầu tương ứng của tiêu chuẩn này.

5.1.2 Các bản vẽ và tài liệu thiết kế nộp thẩm định

Các bản vẽ thể hiện kích thước, bố trí và chi tiết của các phần chính của kết cấu giàn được giám sát chế tạo, và các bản phân tích và tính toán, như được nêu tại 4 của TCVN 12823-2 : 2020, phải được trình nộp để xem xét và thẩm định trước khi bắt đầu chế tạo giàn.

5.1.2.1 Các bản vẽ hệ thống máy

Các bản vẽ cần nộp thẩm định thể hiện bố trí và chi tiết các máy chính và máy phụ, thiết bị lái, bình chịu áp lực và nồi hơi, hệ thống điện, hệ thống nâng hạ, hệ thống la canh và dằn, hệ thống chữa cháy, và các hệ thống bơm và ống như nêu trong TCVN 12823-3 : 2020 tại các mục 5.1.2, 5.2.4, 6.1.4, 7.1.1; và 4.3.2 của TCVN 12823-4 : 2020.

5.1.2.2 Các bản vẽ bổ sung

Trong trường hợp giàn được yêu cầu phân cấp với các dấu hiệu phân cấp bổ sung hoặc theo tiêu chuẩn, quy phạm khác thì có thể cần yêu cầu nộp bổ sung các bản vẽ, bản tính và tài liệu khác.

5.1.3 Sổ vận hành

5.1.3.1 Yêu cầu chung đối với sổ vận hành

Sổ vận hành bao gồm hướng dẫn cho hoạt động an toàn của giàn ở cả trạng thái thông thường và trạng thái sự cố dự kiến để thỏa mãn yêu cầu của Chính quyền hàng hải, phải có trên giàn và sẵn sàng cho tất cả các việc liên quan. Sổ vận hành, ngoài việc cung cấp các thông tin chung cần thiết về giàn, còn có hướng dẫn và các quy trình cho các hoạt động cần thiết đối với sự tồn tại an toàn của người và giàn. Sổ vận hành phải ngắn gọn và được biên soạn dễ hiểu. Mỗi sổ vận hành phải có mục lục, danh mục và nếu có thể thì có chỉ dẫn tham khảo tới những thông tin chi tiết bổ sung sẵn có trên giàn.

5.1.3.2 Sổ vận hành đối với việc vận hành thông thường, phải bao gồm các thông tin mô tả chung sau đây, khi thích hợp:

1) Thuyết minh và các đặc trưng của giàn;

2) Chuỗi mệnh lệnh và các trách nhiệm chung trong khi vận hành thông thường;

3) Dữ liệu thiết kế giới hạn đối với mỗi trạng thái vận hành, bao gồm chiều chìm, khoảng tĩnh không, chiều cao sóng, chu kỳ sóng, gió, dòng chảy, nhiệt độ không khí và biển, trạng thái đáy biển giả định và hệ số môi trường bất kỳ khác có thể áp dụng, chẳng hạn như sự đóng băng;

4) Thuyết minh về các giới hạn riêng bất kỳ đối với mỗi trạng thái hoạt động và đối với mỗi thay đổi trạng thái hoạt động;

5) Vị trí của các vách biên kín nước và kín thời tiết, vị trí và kiểu các cửa kín nước và kín thời tiết, vị trí điểm vào nước;

6) Vị trí, kiểu và khối lượng dằn cố định trên giàn;

7) Mô tả về các tín hiệu được dùng trong báo động sự cố, tín hiệu khí độc (Hydrogen sulphide); khí cháy; báo động cháy và tín hiệu rời giàn;

8) Đối với giàn tự nâng, các thông tin liên quan đến việc chuẩn bị của giàn để tránh hư hỏng về kết cấu trong quá trình nâng hoặc hạ chân đến hoặc từ đáy biển trong điều kiện thời tiết khắc nghiệt, khi di chuyển kể cả định vị và khóa chân, kết cấu côngxon tháp khoan và tải trọng nặng có thể chuyển vị;

9) Dữ liệu giàn không cùng với danh mục đầy đủ không kể đến thiết bị bán cố định;

10) Thông báo ổn định thiết lập chiều cao trọng tâm lớn nhất cho phép liên quan đến dữ liệu chiều chìm hoặc các thông số khác dựa theo tiêu chuẩn ổn định nguyên vẹn và ổn định tai nạn;

11) Sơ đồ dung tích thể hiện dung tích và tọa độ theo phương đứng; ngang; dọc trọng tâm của két và vật liệu chứa trong két.

12) Bảng đo khoang két hoặc các đường cong dung tích, trọng tâm theo phương dọc, ngang và thẳng đứng với những khoảng đều nhau và số liệu mặt thoáng của mỗi khoang két;

13) Tải trọng cho phép của boong kết cấu;

14) Các loại máy bay trực thăng phù hợp với thiết kế sân bay trực thăng và điều kiện hạn chế hoạt động, nếu có;

15) Xác định và phân vùng nguy hiểm trên giàn;

16) Thuyết minh và những giới hạn của bất kỳ máy tính được dùng trên giàn trong vận hành chẳng hạn như dằn, neo, định vị động, tính toán cân bằng và ổn định;

17) Thuyết minh về bố trí kéo và điều kiện giới hạn hoạt động;

18) Thuyết minh về hệ thống nguồn điện chính và giới hạn điều kiện hoạt động; và

19) Danh mục các bản vẽ và các sơ đồ chủ yếu.

5.1.3.3 Sổ vận hành đối với việc vận hành thông thường, còn phải bao gồm, nếu có:

1) Hướng dẫn cho việc duy trì sự ổn định thích hợp và sử dụng các dữ liệu ổn định;

2) Hướng dẫn cho việc ghi chép hàng ngày về thay đổi lượng chiếm nước không tải;

3) Các mẫu về các trạng thái tải trọng của mỗi trạng thái hoạt động và chỉ dẫn để phát triển các trạng thái tải trọng khác có thể chấp nhận được, kể cả các lực thành phần thẳng đứng của cáp neo;

4) Đối với giàn có cột ổn định: thuyết minh, biểu đồ và hướng dẫn vận hành hệ thống dằn và các biện pháp thay thế hoạt động hệ thống dằn, cùng với một thuyết minh về giới hạn của nó, chẳng hạn lưu lượng bơm ở góc nghiêng và chúi khác nhau.

5) Thuyết minh, biểu đồ và hướng dẫn vận hành hệ thống hút khô và các biện pháp thay thế hoạt động hệ thống hút khô, cùng với một thuyết minh về giới hạn của nó, như xả của các buồng mà không nối trực tiếp với hệ thống hút khô;

6) Các quy trình chứa và chuyển dầu đốt;

7) Các quy trình để thay đổi trạng thái hoạt động;

8) Hướng dẫn vận hành trong thời tiết khắc nghiệt và thời gian yêu cầu để thỏa mãn trạng thái bão cực đại, trong đó có quy định về hạ hoặc xếp giữ của thiết bị và giới hạn của trạng thái vận hành riêng bất kỳ;

9) Thuyết minh bố trí hệ thống neo, quy trình neo hay buộc và các yếu tố giới hạn bất kỳ;

10) Quy trình chuyển người;

11) Quy trình đến, khởi hành và tiếp nhiên liệu cho máy bay trực thăng;

12) Điều kiện giới hạn trong vận hành cần cẩu;

13) Thuyết minh hệ thống định vị động và các trạng thái giới hạn trong vận hành;

14) Quy trình để đảm bảo các yêu cầu có thể áp dụng của các bộ luật quốc tế về bảo quản và vận chuyển vật liệu nguy hiểm và phóng xạ được thỏa mãn;

15) Hướng dẫn sắp đặt và vận hành an toàn thiết bị thử giếng. Các khu vực xung quanh nguồn khí có thể thoát ra phải được phân loại theo vùng nguy hiểm trong suốt thời gian hoạt động thử giếng;

16) Quy trình tiếp nhận tàu cập mạn;

17) Hướng dẫn hoạt động kéo an toàn như là giảm đến tối đa bất cứ nguy hiểm nào đến con người trong vận hành kéo.

5.1.3.4 Sổ vận hành đối với việc vận hành sự cố, phải bao gồm, nếu có:

1) Thuyết minh về trang bị và hệ thống chữa cháy;

2) Thuyết minh về phương tiện cứu sinh và thiết bị thoát hiểm;

3) Thuyết minh về hệ thống điện sự cố và các điều kiện giới hạn hoạt động;

4) Danh mục các bản vẽ và sơ đồ chủ yếu có thể được sử dụng trong các trường hợp sự cố;

5) Quy trình chung để xả nước dằn, chống ngập và đóng kín tất cả các lỗ khoét có thể dẫn đến ngập trong trường hợp tai nạn;

6) Hướng dẫn người có trách nhiệm xác định nguyên nhân gây nghiêng và chúi không mong muốn trong việc đánh giá khả năng ảnh hưởng đến các biện pháp hiệu chỉnh cho khả năng tồn tại của giàn, chẳng hạn như sức bền, ổn định, sức nổi.v.v.;

7) Quy trình đặc biệt trong trường hợp rò rỉ không kiểm soát được của các hydro cacbon hoặc hydro sulfua, kể cả dừng sự cố;

8) Hướng dẫn về việc phục hồi các hệ thống cơ, hệ thống điện và hệ thống thông gió sau khi mất nguồn điện chính hoặc dừng sự cố; và

9) Quy trình báo động có băng.

5.1.3.5 Các thông tin được nêu trong sổ vận hành, khi cần thiết, phải được xác nhận bởi các tài liệu khác được cung cấp ở dạng bản vẽ, sổ hướng dẫn sử dụng của nhà sản xuất và các dữ liệu cần thiết cho hoạt động và bảo dưỡng giàn hiệu quả. Thông tin chi tiết được nêu trong sổ hướng dẫn của nhà chế tạo không cần phải lặp lại trong sổ vận hành. Thông tin này cần được tham khảo trong sổ vận hành, dễ dàng xác định, đặt tại một nơi dễ đến và luôn có sẵn trên giàn.

5.1.3.6 Hướng dẫn vận hành bảo dưỡng và bản vẽ về hệ thống máy động lực hàng hải, và các thiết bị quan trọng cho sự hoạt động an toàn của giàn phải được viết bằng một ngôn ngữ mà các sĩ quan và thuyền viên, những người yêu cầu phải hiểu được những thông tin đó trong nhiệm vụ thực thi trên giàn, phải hiểu được.

5.1.4 Kiểm tra phân cấp giàn chế tạo mới

Kiểm tra phần cấp giàn chế tạo mới sẽ được thực hiện theo mục 5.6.7.1.

5.2 Phân cấp giàn được chế tạo không qua giám sát

5.2.1 Yêu cầu chung

5.2.1.1 Trước khi tiến hành kiểm tra, phải nộp thẩm định các hồ sơ thiết kế kỹ thuật như quy định đối với kiểm tra phân cấp trong chế tạo mới.

5.2.1.2 Khi kiểm tra các giàn được chế tạo không qua các bước giám sát, phải tiến hành đo kích thước cơ cấu thực tế thuộc các phần chính để bổ sung vào nội dung kiểm tra phân cấp thân giàn, trang thiết bị, hệ thống máy, trang thiết bị phòng cháy, phát hiện cháy và chữa cháy, phương tiện thoát nạn, trang bị điện, ổn định, đường mớn nước và hệ thống định vị như yêu cầu đối với đợt kiểm tra định kỳ theo tuổi của giàn để xác nhận rằng chúng thỏa mãn những yêu cầu tương ứng của tiêu chuẩn này.

5.2.2 Các thử nghiệm

5.2.2.1 Thử thủy lực và thử kín nước phải thỏa mãn các yêu cầu như đối với giàn được giám sát trong chế tạo mới, có xem xét tới các kết quả thử đã được thực hiện.

5.2.2.2 Thử đường dài phải được tiến hành thỏa mãn các yêu cầu trong 6.10. Tuy nhiên, có thể miễn thử đường dài nếu như nộp đủ các thông tin phù hợp về lần thử trước và các thay thế hoặc sửa chữa ảnh hưởng tới việc thử đường dài được tiến hành sau lần thử trước.

5.2.2.3 Việc Thử ổn định (bao gồm cả thử nghiêng) được tiến hành thỏa mãn các yêu cầu trong 6.10.2. Có thể miễn giảm thử ổn định nếu như nộp đủ các thông tin phù hợp về đợt thử lần trước và các thay thế hoặc sửa chữa ảnh hưởng tới việc thử ổn định được tiến hành sau lần thử trước. Miễn giảm này không áp dụng với giàn có cột ổn định.

5.3 Duy trì cấp

a) Cấp của giàn đã được phân cấp sẽ được duy trì nếu các kết quả kiểm tra hoàn toàn phù hợp với các yêu cầu của kiểm tra trong khai thác.

b) Chủ giàn hay đại diện của họ có trách nhiệm báo cáo mọi hư hỏng hay khuyết tật có ảnh hưởng tới cấp đã trao cho giàn và phải yêu cầu tiến hành kiểm tra ngay.

c) Khi có lý do để tin rằng giàn hay bất kỳ hệ thống hay bộ phận nào của giàn chưa thỏa mãn với yêu cầu, có thể cần phải thực hiện một đợt kiểm tra bất thường. Nếu đợt kiểm tra bất thường như vậy không được thực hiện thì có thể dẫn tới giàn bị treo cấp hoặc rút cấp.

d) Trong các trường hợp bất khả kháng (ví dụ như không có các thiết bị lên đà; không có sẵn các thiết bị để sửa chữa; không có sẵn các vật liệu, thiết bị hoặc phụ tùng thiết yếu; hoặc việc trì hoãn là nhằm tránh các trạng thái thời tiết khắc nghiệt), có thể xem xét gia hạn kiểm tra định kỳ không quá 3 tháng sau khi thực hiện kiểm tra hàng năm, đánh giá lại các khuyến nghị và khối lượng kiểm tra định kỳ được thực hiện đến mức tối đa có thể được.

e) Khi một giàn được dự định phá dỡ đang bị treo cấp nhưng chưa quá thời hạn kiểm tra định kỳ thì vẫn có thể được xem xét cho phép giàn thực hiện một chuyến hành hải trong điều kiện dằn từ nơi dừng hoạt động thẳng tới nhà máy để phá dỡ. Trong trường hợp như vậy, nếu người giám sát kiểm tra nhận thấy giàn có trạng thái thỏa mãn cho hành trình dự kiến thì giàn sẽ được cấp giấy chứng nhận phân cấp tạm thời kèm theo các điều kiện cho chuyến hành trình.

f) Trong các trường hợp bất khả kháng liên quan tới quy định của quốc gia hoặc việc tránh điều kiện thời tiết khắc nghiệt bất thường kéo dài, bãi công, xung đột dân sự, chiến tranh... giàn không ở tại vị trí có thể tiến hành được đợt kiểm tra quá hạn, giàn sẽ được xem xét chấp thuận vẫn mang cấp để di chuyển tới một địa điểm có thể tiến hành kiểm tra được, điều này phải dựa trên cơ sở sau đây:

(1) Xem xét các báo cáo của giàn; và

(2) Thực hiện đợt kiểm tra đến hạn và/hoặc quá hạn và xem xét các khuyến nghị ngay tại cảng tiếp theo nếu tại cảng hiện tại không thể tiếp cận để kiểm tra, và;

(3) Tổ chức giám sát thấy giàn đủ điều kiện để thực hiện hành trình tới điểm kiểm tra và hành hải trong điều kiện dằn tới địa điểm sửa chữa (nếu cần thiết). Khi tổ chức giám sát không thể tiếp cận để kiểm tra tại cảng hiện tại, thuyền trưởng phải xác nhận rằng giàn đủ điều kiện để di chuyển tới cảng kế tiếp gần nhất.

g) Trong trường hợp giàn dự định hành hải một chuyến từ vị trí dừng hoạt động (laid-up) tới nhà máy sửa chữa mà không bị quá hạn kiểm tra định kỳ, việc treo cấp của giàn có thể được tạm hoãn và giàn có thể được xem xét thực hiện hành hải trong điều kiện dằn từ vị trí dừng hoạt động thẳng tới nhà máy sửa chữa, trên cơ sở thống nhất với chính quyền treo cờ, miễn là sau khi kiểm tra thấy giàn có trạng thái kỹ thuật thỏa mãn. Phạm vi kiểm tra có thể căn cứ theo các đợt kiểm tra đã quá hạn và khoảng thời gian dừng hoạt động. Giấy chứng nhận tạm thời có điều kiện có thể được cấp. Điều này không áp dụng cho giàn đã bị treo cấp trước khi dừng hoạt động.

5.4 Treo cấp, rút cấp và thay đổi ký hiệu cấp giàn

5.4.1 Treo cấp

a) Giàn đã được trao cấp sẽ bị treo cấp và giấy chứng nhận phân cấp sẽ bị mất hiệu lực trong các trường hợp sau:

1) Các đợt kiểm tra khác yêu cầu để duy trì cấp không phải kiểm tra hàng năm, kiểm tra trung gian hay định kỳ không được thực hiện đúng hạn và không được gia hạn, trừ khi tại thời điểm đó giàn đang được kiểm tra, hoặc;

2) Vận hành, điều kiện tải trọng hoặc sử dụng bất kỳ kết cấu nào mà chưa được thẩm định và có thể ảnh hưởng tới cấp hoặc toàn vẹn kết cấu, chất lượng hoặc sự phù hợp cho mục đích sử dụng cụ thể;

3) Các hạng mục kiểm tra liên tục đã đến hạn hoặc quá hạn mà tại thời điểm kiểm tra hàng năm không được hoàn thành và không được gia hạn;

4) Khi có hư hỏng, trục trặc hoặc sửa chữa không được hoàn thành theo khuyến nghị;

b) Giàn sẽ có thể bị treo cấp trong các trường hợp sau:

1) Khuyến nghị của người giám sát đưa ra không được khắc phục đúng thời hạn và không được gia hạn;

2) Chủ giàn không thông báo về các hư hỏng, trục trặc hoặc sửa chữa để kiểm tra sớm nhất có thể, hoặc các sửa chữa như nêu tại 7.1.2 không được thông báo và thống nhất trước khi bắt đầu.

5.4.2 Rút cấp

5.4.2.1 Giàn sẽ bị rút cấp nếu như các trường hợp dẫn đến treo cấp không được khắc phục trong khoảng thời gian yêu cầu.

5.4.2.2 Giàn sẽ bị rút cấp ngay lập tức nếu giàn được đưa vào hoạt động mà không hoàn thành các khuyến nghị được yêu cầu phải khắc phục trước khi rời khỏi cảng hoặc hoạt động trở lại.

5.4.2.3 Giàn sẽ bị rút khi cấp của giàn đã bị treo trong khoảng thời gian 3 tháng do quá hạn kiểm tra hàng năm, trung gian, định kỳ, hoặc các đợt kiểm tra khác để duy trì cấp; các hạng mục quá hạn của kiểm tra liên tục; hoặc các khuyến nghị quá hạn. Khoảng thời gian treo cấp có thể được xem xét đưa ra dài hơn đối với giàn đã tạm dừng hoạt động, đang chờ xử lý tổn thất hoặc giàn đang được kiểm tra phục hồi cấp.

5.4.2.4 Mọi nỗ lực của chủ giàn để ký hợp đồng phụ, chuyển nhượng, ủy quyền, cho thuê lại hoặc chuyển giao hợp đồng phân cấp mà không có văn bản gửi trước cho tổ chức giám sát thì hợp đồng phân cấp sẽ mất hiệu lực và giàn sẽ được coi là bị rút cấp.

5.4.2.5 Đối với giàn đã được bán hoặc chuyển nhượng trong quá trình tạm dừng hoạt động, Chủ giàn mới cần gửi văn bản trong vòng 90 ngày cho tổ chức giám sát về yêu cầu tiếp tục duy trì cấp của giàn, bất kể mọi văn bản thông báo của Chủ giàn cũ như nêu tại 5.4.2.4. Trường hợp không có văn bản đề nghị thì giàn sẽ bị rút cấp.

5.4.3 Thay đổi ký hiệu phân cấp cấp

Giàn có thể được thay đổi hoặc hủy bỏ các ký hiệu cấp đã ghi trong cấp giàn nếu có sự thay đổi hoặc vi phạm các điều kiện làm cơ sở để trao cấp cho giàn. Trường hợp các yêu cầu kiểm tra không được thực hiện liên quan tới việc duy trì của dấu hiệu phân cấp đặc biệt nào đó thì việc treo cấp hoặc rút cấp có thể chỉ giới hạn với ký hiệu phân cấp đó.

5.5 Phục hồi cấp và phân cấp lại

5.5.1 Phục hồi cấp

5.5.1.1 Cấp bị treo do quá hạn kiểm tra của giàn sẽ được phục hồi sau khi các đợt kiểm tra quá hạn được thực hiện thỏa mãn. Các đợt kiểm tra đó sẽ được ghi nhận theo thời hạn kiểm tra ban đầu. Tuy nhiên, giàn sẽ không mang cấp từ ngày treo cấp tới ngày phục hồi cấp.

5.5.1.2 Cấp bị treo do quá hạn các khuyến nghị của giàn sẽ được phục hồi sau khi các khuyến nghị quá hạn được khắc phục thỏa mãn. Tuy nhiên, giàn sẽ không mang cấp từ ngày treo cấp tới ngày phục hồi cấp.

5.5.1.3 Cấp bị treo của giàn bị treo do các hạng mục kiểm tra liên tục sẽ được phục hồi sau khi hoàn thành thỏa mãn các hạng mục đó.

5.5.2 Phân cấp lại

a) Chủ giàn có thể yêu cầu phân cấp lại cho giàn đã bị rút cấp, theo trình tự thủ tục như phân cấp lần đầu. Cấp của giàn sẽ được quyết định sau khi kiểm tra trạng thái kỹ thuật hiện tại và xem xét đến những đặc điểm của giàn và thiết bị vào lúc giàn bị rút cấp.

b) Nếu giàn đã bị rút cấp muốn phục hồi cấp thì phải tiến hành kiểm tra định kỳ với khối lượng kiểm tra tùy thuộc vào tuổi và trạng thái kỹ thuật của giàn. Nếu kết quả kiểm tra cho thấy trạng thái kỹ thuật của giàn hoàn toàn phù hợp với các yêu cầu của tiêu chuẩn này thì giàn có thể phục hồi cấp mà trước đây đã được trao hoặc trao cấp khác nếu xét thấy cần thiết.

5.6 Giấy chứng nhận phân cấp

5.6.1 Cấp giấy chứng nhận phân cấp

Sau khi hoàn thành giám sát quá trình chế tạo mới hoặc kiểm tra lần đầu để phân cấp, kiểm tra để phân cấp lại cho giàn hoặc kiểm tra định kỳ, nếu giàn hoàn toàn phù hợp với các yêu cầu của tiêu chuẩn này thì sẽ được cấp giấy chứng nhận phân cấp cho giàn.

5.6.2 Xác nhận hàng năm giấy chứng nhận phân cấp

Giấy chứng nhận phân cấp cho giàn sẽ có giá trị nếu hàng năm giàn được tiến hành kiểm tra để duy trì cấp theo yêu cầu và kết quả kiểm tra chứng tỏ giàn hoàn toàn phù hợp với các yêu cầu của tiêu chuẩn này.

5.6.3 Cấp giấy chứng nhận phân cấp tạm thời

Trong khi chờ đợi để cấp giấy chứng nhận phân cấp chính thức, nếu kết quả kiểm tra cho thấy giàn phù hợp với các yêu cầu của tiêu chuẩn, giàn sẽ được cấp giấy chứng nhận phân cấp tạm thời.

5.6.4 Hiệu lực của Giấy chứng nhận phân cấp và Giấy chứng nhận phân cấp tạm thời

5.6.4.1 Giấy chứng nhận phân cấp có hiệu lực trong thời hạn không quá 5 năm tính từ ngày hoàn thành kiểm tra phân cấp hoặc kiểm tra định kỳ. Giấy chứng nhận phân cấp có thể được kéo dài thời gian hiệu lực đến 5 tháng, tính từ ngày kết thúc kiểm tra định kỳ, nếu giàn đã được kiểm tra định kỳ theo yêu cầu của tiêu chuẩn với kết quả thỏa mãn hoặc có thể được kéo dài trong khoảng thời gian được phép hoãn, nếu được đồng ý hoãn ngày kiểm tra định kỳ phù hợp với các yêu cầu của tiêu chuẩn này.

5.6.4.2 Giấy chứng nhận phân cấp được kéo dài thời gian hiệu lực theo quy định ở 5.6.4.1 sẽ mất hiệu lực sau khi giàn được cấp giấy chứng nhận phân cấp mới.

5.6.4.3 Giấy chứng nhận phân cấp tạm thời chỉ có hiệu lực với thời hạn tối đa là 5 tháng, tính từ ngày cấp giấy chứng nhận đó. Giấy chứng nhận phân cấp tạm thời sẽ mất hiệu lực khi giấy chứng nhận phân cấp được cấp.

5.6.5 Sự mất hiệu lực của giấy chứng nhận phân cấp

Giấy chứng nhận phân cấp của giàn sẽ tự mất hiệu lực khi:

a) Giấy chứng nhận phân cấp và Giấy chứng nhận phân cấp tạm thời sẽ bị mất hiệu lực khi giàn bị rút cấp theo quy định ở 5.4.2.

b) Sau khi giàn bị tai nạn mà Tổ chức giám sát không được thông báo để tiến hành kiểm tra bất thường tại nơi xảy ra tai nạn hoặc tại nơi mà giàn được di dời tới ngay sau khi tai nạn;

c) Giàn được hoán cải về kết cấu hoặc có thay đổi về máy, thiết bị nhưng không được Tổ chức giám sát đồng ý hoặc không thông báo cho Tổ chức giám sát;

d) Sửa chữa các hạng mục nằm trong các hạng mục cần sự giám sát nhưng không được Tổ chức giám sát chấp nhận hoặc sửa chữa đó không được giám sát;

e) Giàn hoạt động với các điều kiện không tuân theo các yêu cầu đối với cấp được trao hoặc các điều kiện hạn chế đã yêu cầu;

f) Các yêu cầu trong đợt kiểm tra lần trước, mà yêu cầu đó là điều kiện để trao cấp hoặc duy trì cấp không được thực hiện trong thời gian quy định;

g) Chủ giàn không thực hiện các yêu cầu về kiểm tra duy trì cấp giàn;

h) Giàn dừng hoạt động trong thời gian quá ba tháng, trừ trường hợp dừng giàn để sửa chữa theo yêu cầu.

5.6.6 Lưu trữ, cấp lại và trả lại giấy chứng nhận

Việc lưu trữ, cấp lại và trả lại giấy chứng nhận tuân theo các khoản tương ứng trong 2.4.3 TCVN 6259-1A : 2003.

5.6.7 Chứng nhận cho giàn chưa hoàn thành chế tạo

5.6.7.1 Thông thường, khi việc chế tạo và thử giàn chưa hoàn thành và giàn được bàn giao để kéo sang một khu vực khác để hoàn thiện tất cả các yêu cầu kiểm tra và thử, giấy chứng nhận tạm thời sẽ không được cấp.

5.6.7.2 Việc cấp giấy chứng nhận tạm thời phụ thuộc vào tình trạng của giàn tại thời điểm bàn giao. Nếu giàn có thể được cấp giấy chứng nhận tạm thời, thời hạn của giấy sẽ không vượt quá thời gian giàn được di chuyển thẳng tới địa điểm mới.

6 Kiểm tra trong chế tạo mới

6.1 Sự có mặt của người giám sát

6.1.1 Nguyên tắc chung

Trong quá trình chế tạo giàn, người giám sát phải được tạo điều kiện thuận lợi để ra vào cơ sở chế tạo để chứng kiến chế tạo và thử, như được yêu cầu tại Tiêu chuẩn này. Cơ sở chế tạo cần liên hệ với người giám sát để đưa ra những thống nhất cần thiết. Nếu người giám sát thấy có lý do để đưa ra khuyến nghị sửa chữa hoặc kiểm tra bổ sung, thông báo sẽ được gửi tới đại diện của cơ sở chế tạo để có thể thực hiện các hành động phù hợp. Người giám sát phải có mặt để kiểm tra các hạng mục theo yêu cầu của mục 6 này. Nói chung, sự có mặt của người giám sát được yêu cầu nhưng không giới hạn tại 6.1.2 đến 6.1.5.

6.1.2 Sự có mặt của người giám sát khi kiểm tra phần thân giàn và trang thiết bị

Người giám sát phải có mặt để kiểm tra, nhưng không giới hạn, tại các giai đoạn công nghệ sau đây liên quan đến thân giàn và trang thiết bị:

1) Khi kiểm tra vật liệu và trang thiết bị theo yêu cầu của TCVN 12823-4 : 2020 và các yêu cầu áp dụng được tại TCVN 6259-7 : 2003;

2) Khi vật liệu hoặc các chi tiết được chế tạo ở nhà máy khác đang được đưa xuống sử dụng trên tàu liên quan;

3) Khi kiểm tra và thử mối hàn theo theo yêu cầu ở TCVN 12823-5 : 2020 và các yêu cầu áp dụng được của TCVN 6259 - 6 : 2003;

4) Khi có chỉ định kiểm tra trong xưởng hoặc kiểm tra lắp ráp từng phân đoạn;

5) Khi lắp ráp phân đoạn, tổng đoạn;

6) Khi tiến hành thử thủy lực, thử kín nước và khi thử theo phương pháp không phá hủy;

7) Khi hoàn thiện phần thân giàn;

8) Khi tiến hành thử hoạt động thiết bị đóng lỗ khoét, thiết bị điều khiển từ xa, thiết bị lái, thiết bị neo, thiết bị chằng buộc, đường ống công nghệ, thiết bị kéo sự cố, phương tiện lên xuống giàn, các hệ thống dập cháy và đường ống, hệ thống phát hiện và báo động mức nước, phương tiện xả nước ...;

9) Khi lắp đặt bánh lái, kiểm tra độ bằng phẳng của dải tôn giữa đáy, đo các kích thước chính, đo độ biến dạng của thân giàn...;

10) Khi lắp đặt máy tính trên giàn;

11) Khi kẻ đường nước tải trọng lên giàn như quy định ở TCVN 6259 - 11 : 2003;

12) Khi lắp đặt và thử hoạt động hệ thống neo;

13) Khi thử đường dài;

14) Khi lắp đặt và thử hoạt động trang thiết bị chữa cháy;

15) Khi tiến hành thử nghiêng;

16) Khi kẻ số nhận dạng của giàn;

17) Đối với giàn có cột ổn định, khi gắn thang mớn nước;

18) Các hạng mục thử phần thân nêu tại 6.3.13.

19) Khi người giám sát thấy cần thiết;

6.1.3 Sự có mặt của người giám sát khi kiểm tra hệ thống máy và trang bị điện

1) Khi thử vật liệu chế tạo các chi tiết chính của hệ thống máy theo quy định ở TCVN 12823-5 : 2020 và các yêu cầu áp dụng được của TCVN 6259-7 : 2003;

2) Đối với các chi tiết chính của hệ thống máy và trang bị điện

a) Khi kiểm tra các hạng mục được yêu cầu đối với hệ thống máy và trang bị điện tại mục;

b) Khi sử dụng vật liệu chế tạo các bộ phận thuộc hệ thống máy và các chi tiết được lắp đặt lên giàn;

c) Khi kết thúc giai đoạn gia công các chi tiết chính, nếu cần thiết có thể tiến hành kiểm tra vào thời gian thích hợp lúc đang gia công;

d) Nếu là kết cấu hàn, trước khi bắt đầu hàn và khi kết thúc công việc hàn;

e) Khi tiến hành thử nội bộ;

3) Khi lắp đặt các thiết bị động lực quan trọng (ví dụ như máy chính, máy phụ, nồi hơi, hệ trục, chân vịt...) và thiết bị điện lên giàn;

4) Khi tiến hành thử hoạt động thiết bị điều khiển từ xa của các thiết bị đóng cửa kín nước, thiết bị điều khiển từ xa đối với hệ thống máy và hệ truyền động, thiết bị điều khiển tự động, thiết bị lái, thiết bị neo, thiết bị chằng buộc và đường ống công nghệ ...;

5) Khi lắp đặt từng bộ phận của hệ thống định vị động và thử hoạt động của từng bộ phận;

6) Khi tiến hành thử đường dài;

7) Khi người giám sát thấy cần thiết.

6.1.4 Sự có mặt của người giám sát khi kiểm tra hệ thống khoan

1) Kiểm tra tại cơ sở chế tạo và khi lắp ráp

a) Thử thiết bị kiểm soát giếng và hệ thống chống phun trào;

b) Thử hệ thống ống đứng khoan hàng hải và các thành phần liên quan;

c) Thử hệ thống cấp ống khoan (Drill string compensation system);

d) Thử hệ thống chứa, tuần hoàn và vận chuyển dung dịch khoan;

e) Thử các hệ thống tời, nâng hạ, quay, và điều khiển bằng tay;

f) Thử các kết cấu đỡ hệ thống khoan (Skid structures);

2) Kiểm tra khi lắp đặt lên giàn

a) Thử các tời và các thiết bị nâng khác phục vụ cho hoạt động khoan;

b) Thử thiết bị đốt hoặc cần xả / cần đốt (burner/flare boom).

3) Kiểm tra vận hành hệ thống khoan

6.1.5 Điều chỉnh yêu cầu có mặt của người giám sát

Có thể thay đổi những yêu cầu quy định tại 6.1.2 và 6.1.4 có lưu ý đến điều kiện thực tế của các thiết bị, khả năng kỹ thuật và quản lý chất lượng của xưởng chế tạo, trừ trường hợp thử đường dài và thử nghiêng.

6.2 Chương trình quản lý chất lượng - Quality Control Program (QCP)

Cơ sở chế tạo phải lập chương trình quản lý chất lượng (Quality Control Program - QCP) và cung cấp cho người giám sát xem xét và chấp thuận. Các mục theo yêu cầu của QCP dựa trên cơ sở toàn bộ việc kiểm tra sẽ diễn ra trong suốt thời hạn hợp đồng phải được chấp thuận bởi người giám sát. Tối thiểu QCP phải bao gồm toàn bộ các phần có thể áp dụng được liệt kê trong các mục dưới đây. Người giám sát cần đảm bảo toàn bộ việc kiểm tra và thử được nêu trong QCP được tiến hành thỏa mãn bởi nhân sự thích hợp, và việc kiểm tra phải được xem xét để bổ sung và không thay thế các cuộc kiểm tra được thực hiện bởi cơ sở chế tạo.

6.3 Kiểm tra thân giàn và trang bị

6.3.1 Yêu cầu chung

6.3.1.1 Mục này liên quan đến việc kiểm tra và thử các hạng mục kết cấu thân giàn và trang bị trong quá trình chế tạo một giàn di động tại cơ sở chế tạo. Các yêu cầu thẩm định thiết kế được nêu trong TCVN 12823-2 : 2020, TCVN 12823-3 : 2020, TCVN 12823-4 : 2020 và TCVN 12823-5 : 2020.

6.3.1.2 Đối với các cuộc kiểm tra điển hình có yêu cầu phải được thực hiện, xem tại 6.3.2 đến 6.3.14. Tất cả các cuộc kiểm tra và thử phải được tiến hành dưới sự chứng kiến và thỏa mãn các yêu cầu của người giám sát trước khi thử đường dài. Thử máy tính trên giàn (6.3.12), và thử kết cấu thân giàn như thử thủy tĩnh (6.3.13.3) và thử kết cấu thân giàn tại các két (6.3.13.4) có thể được thực hiện trong quá trình thử đường dài như được nêu tại 6.10.

6.3.2 Các yêu cầu về kiểm tra thân giàn và trang bị

6.3.2.1 Tất cả các thành phần kết cấu thân và trang thiết bị liên quan phải được kiểm tra trong quá trình chế tạo và thử đường dài. Các cuộc kiểm tra phải được thực hiện phù hợp với chương trình kiểm tra chế tạo thân vỏ (Hull construction monitoring program) được thẩm định theo 6.3.3.

6.3.2.2 Việc hàn và chế tạo các bộ phận kết cấu phải phù hợp với TCVN 12823-5 : 2020, nếu áp dụng.

6.3.2.3 Chương trình quản lý chất lượng (QCP) trong quá trình chế tạo giàn khoan tối thiểu phải bao gồm các mục dưới đây:

1) Chất lượng vật liệu, tính phù hợp và truy xuất nguồn gốc vật liệu (Material Traceability);

2) Bản chứng nhận trình độ thợ hàn và các bản ghi kèm theo;

3) Bản quy định kỹ thuật quy trình hàn và bản ghi chứng nhận quy trình hàn;

4) Chuẩn bị hàn bao gồm; tạo hình, chuẩn bị mép hàn, gá lắp (fit-up), căn chỉnh (alignment), làm sạch và hàn đính (tack weld);

5) Kiểm tra hàn chế tạo bao gồm điều kiện môi trường, trình tự hàn, gia nhiệt trước, gia nhiệt sau, dũi mặt sau (back gouging), lớp hàn phủ, chất lượng mối hàn, và quy trình sửa cần thiết;

6) Kiểm tra không phá hủy;

7) Hệ thống kiểm soát ăn mòn;

8) Thử khoang két.

6.3.2.4 Khi kết cấu được lắp ráp theo từng khối (block) hoặc mô đun (module), người giám sát kiểm tra gá lắp (fit-up), đường ống, kết nối điện, và chứng kiến thử theo yêu cầu để hoàn thành việc lắp ráp theo QCP, phù hợp với các bản vẽ được thẩm định và các yêu cầu theo tiêu chuẩn/hướng dẫn. Quá trình và sự phù hợp khi gá lắp kết cấu, lắp ráp các khối hoặc mô đun phải thỏa mãn người giám sát. Tất cả các mối nối chế tạo của kết cấu thân phải được kiểm tra trực quan, kiểm tra độ kín và phạm vi kiểm tra không phá hủy (NDT) được tiến hành thỏa mãn người giám sát. Chi tiết nêu trong 6.3.4 đến 6.3.14.

6.3.3 Chương trình kiểm soát chế tạo thân giàn (HCMP)

6.3.3.1 Yêu cầu chung đối với chương trình kiểm soát chế tạo thân giàn

6.3.3.1.1 Kết cấu thân của giàn khoan di động phải được chế tạo với sự có mặt của người giám sát, sử dụng Chương trình kiểm tra chế tạo thân giàn được phê duyệt (sau đây gọi là HCMP).

6.3.3.1.2 Các chỉ tiêu về độ bền kết cấu nêu trong tiêu chuẩn này được nhà thiết kế sử dụng để xác định các kích thước tiết diện kết cấu thân giàn chấp nhận được, để một giàn được chế tạo theo tiêu chuẩn này và khi được bảo dưỡng đúng cách sẽ có đủ độ bền và khả năng chống lại các trạng thái hư hỏng chảy dẻo, mất ổn định cục bộ và mỏi.

6.3.3.1.3 Việc áp dụng Tiêu chuẩn này, các tiêu chuẩn liên quan cũng như các tiêu chuẩn khác phù hợp với thông lệ quốc tế và các kỹ thuật xem xét khác để đánh giá một thiết kế phù hợp với các tiêu chí kỹ thuật của tiêu chuẩn cũng cho phép nhà thiết kế và tổ chức giám sát xác định được các khu vực nguy hiểm trong các điều kiện trong khai thác.

6.3.3.1.4 Chúng ta biết rằng khả năng thực tế của kết cấu là một hàm của các phương pháp và tiêu chuẩn chế tạo, cần phải thận trọng khi xác định khu vực kết cấu nguy hiểm, đặc biệt là các khu vực tiệm cận giới hạn thiết kế, và sử dụng các tiêu chuẩn về chất lượng chế tạo cùng với việc giám sát chế tạo và phương pháp báo cáo phù hợp để giảm thiểu rủi ro vận hành không thỏa mãn các yêu cầu.

6.3.3.2 Khu vực kết cấu nguy hiểm - Critical Structural Areas (CSA)

6.3.3.3 Khu vực kết cấu tới hạn là các vị trí được xác định bằng việc tính toán và xem xét để đưa ra yêu cầu theo dõi hoặc từ lịch sử hoạt động của giàn hoặc các từ các giàn tương tự để xác định khu vực đó dễ bị có độ nứt, mất ổn định hoặc ăn mòn có khả năng gây suy giảm hư hỏng lên tính toàn vẹn kết cấu của giàn.

6.3.3.4 CSA có xác suất hư hỏng cao hơn trong suốt tuổi đời của giàn khoan khi so sánh với các khu vực xung quanh, mặc dù chúng có thể được hoán cải để giảm xác suất hư hỏng. Xác suất hư hỏng cao hơn có thể là do tập trung ứng suất, mức và dải ứng suất cao gây ra bởi các trường hợp tải trọng, sự gián đoạn kết cấu hoặc kết hợp của các yếu tố trên. Để có được xác suất thỏa mãn (probability of satisfactory) cao hơn trong quá trình khai thác, các vị trí tiệm cận tới gần các chỉ tiêu chấp nhận cần được xác định để được chú ý hơn trong quá trình chế tạo.

6.3.3.5 Mục tiêu của việc xem xét kỹ lưỡng dung sai chế tạo và kiểm soát chúng tại các khu vực nguy hiểm là để giảm thiểu ảnh hưởng của sự tăng ứng suất xảy ra do quá trình chế tạo. Sự căn chỉnh và dung sai chế tạo không đúng có thể có nguy cơ ảnh hưởng đến việc tạo ra các ứng suất liên quan đến quá trình chế tạo.

6.3.3.6 Xác định khu vực kết cấu tới hạn

Một khu vực kết cấu nguy hiểm có thể được xác định theo một số cách, nhưng không giới hạn bởi:

a) Các kết quả tính toán độ bền và phân tích mỏi như phân tích phần tử hữu hạn hoặc phân tích tải trọng động, đặc biệt đối với các khu vực tiệm cận tới các chỉ tiêu cho phép;

b) Áp dụng các yêu cầu thích hợp của TCVN 6259-2A : 2003 và TCVN 6259-2B : 2003;

c) Các chi tiết tại các vị trí khó chế tạo, như căn chỉnh tại vị trí không nhìn thấy được, hình dạng và các chi tiết kết cấu phức tạp, các vị trí khó tiếp cận, v.v...;

d) Dữ liệu đầu vào từ chủ giàn, nhà thiết kế và/hoặc nhà máy chế tạo giàn dựa trên kinh nghiệm khai thác trước đó từ các giàn tương tự, như ăn mòn, mài mòn, nứt...

6.3.3.7 Chi tiết của Chương trình kiểm tra chế tạo thân giàn

Chương trình kiểm soát chế tạo thân giàn (HCMP) cho các khu vực kết cấu nguy hiểm được chuẩn bị bởi nhà máy chế tạo và được trình nộp để thẩm định trước khi bắt đầu chế tạo thân giàn, chương trình này phải bao gồm các dữ liệu sau đây:

a) Các bản vẽ kết cấu chỉ ra vị trí các khu vực nguy hiểm;

b) Các tiêu chuẩn chế tạo và QCP (xem 6.3.2) được áp dụng;

c) Các quy trình xác minh và ghi chép lại tại từng giai đoạn chế tạo, bao gồm cả bất kỳ kiểm tra NDT dự kiến bổ sung nào khác với các yêu cầu tại 6.3.7;

d) Quy trình sửa chữa khuyết tật.

6.3.4 Vật liệu

6.3.4.1 Truy xuất nguồn gốc vật liệu (Traceability)

Cơ sở chế tạo phải duy trì một hệ thống truy xuất nguồn gốc vật liệu thỏa mãn người giám sát. Dữ liệu phải chỉ ra xuất xứ và kết quả thử vật liệu, có sẵn khi người giám sát yêu cầu.

6.3.4.2 Lựa chọn vật liệu

Khi lựa chọn cấp vật liệu để phân cấp giàn, nhiệt độ hoạt động thấp nhất dự kiến và loại phần tử kết cấu phải được xem xét. Các phần khác nhau của giàn khoan được phân loại theo loại vật liệu được sử dụng của chúng như sau:

a) Kết cấu đặc biệt, thường sử dụng cho các khu vực kết cấu nguy hiểm nhất;

b) Kết cấu chính, thường sử dụng cho các khu vực kết cấu nguy hiểm;

c) Kết cấu phụ, thường áp dụng cho các kết cấu ít nguy hiểm nhất.

Các phần tử kết cấu thuộc các loại trên được nêu tại 6.3.1 đến 6.3.3 của TCVN 12823-2 : 2020.

6.3.4.3 Tạo hình thép

Khi việc tạo hình thay đổi các đặc tính cơ bản của tấm quá các giới hạn cho phép, cần tiến hành xử lý nhiệt thích hợp để thiết lập lại các đặc tính yêu cầu. Trừ khi được thẩm định riêng, các giới hạn cho phép tối thiểu phải đáp ứng các đặc tính ban đầu của vật liệu trước khi tạo hình. Các phần tử được tạo hình phải được xem xét tính đến dung sai kích thước.

6.3.5 Chứng nhận thợ hàn và bản quy định kỹ thuật hàn

6.3.5.1 Thợ hàn, bản quy định kỹ thuật hàn và các quy trình hàn kèm theo phải được chứng nhận dưới sự chứng kiến và thỏa mãn yêu cầu của người giám sát. Thợ hàn và kỹ thuật hàn phải được chứng nhận theo 6.5 của TCVN 12823-5 : 2020.

6.3.5.2 Để chứng nhận thợ hàn và quy trình hàn, sử dụng các tiêu chuẩn quốc gia phù hợp và các tiêu chuẩn phù hợp với thông lệ quốc tế.

6.3.6 Hàn chế tạo

6.3.6.1 Hàn chế tạo và tạo hình thép phải thỏa mãn người giám sát và phù hợp với TCVN 12823-5 : 2020.

6.3.6.2 Chiều dày lớn hơn 50 mm (2 in.)

Cần thực hiện các biện pháp phòng ngừa đặc biệt liên quan đến việc chuẩn bị mối hàn (joint preparation), gia nhiệt trước (preheat), trình tự hàn, nhiệt lượng đưa vào (heat input) và nhiệt độ các lượt hàn (interpass temperature) đối với hàn các phần có chiều dày lớn. Đối với các vật liệu mà các đặc tính theo phương chiều dày (phương Z) là quan trọng, có thể yêu cầu kiểm tra siêu âm để đảm bảo không có tách lớp. Khử ứng suất, khi có yêu cầu, phải được thực hiện bằng phương pháp được chấp thuận.

6.3.6.3 Kiểm tra mối hàn

Tất cả mối hàn phải được kiểm tra trực quan. Kiểm tra không phá hủy đại diện phải được tiến hành thỏa mãn người giám sát. Việc thử này phải được tiến hành sau khi hoàn tất tạo hình và xử lý nhiệt sau hàn. Có thể cần tăng mức NDT đối với các mối hàn không tiếp cận được hoặc khó kiểm tra trong quá trình hoạt động.

6.3.6.4 Mối hàn góc

Các mối hàn hoàn chỉnh phải thỏa mãn người giám sát. Khe hở giữa các bề mặt được vát của các phần tử được nối với nhau phải được giữ ở mức nhỏ nhất. Khi khe hở giữa các phần tử được nối với nhau vượt quá 2,0 mm và không quá 5 mm, kích thước chân mối hàn phải được tăng lên bằng khe hở. Khi khe hở giữa các phần tử lớn hơn 5 mm, quy trình sửa chữa phải được người giám sát chấp thuận.

6.3.7 Kiểm tra không phá hủy (NDT)

6.3.7.1 Yêu cầu chung

6.3.7.1.1 Trước khi bắt đầu bất kỳ đợt NDT nào, kế hoạch kiểm tra NDT phải được trình cho người giám sát xem xét và chấp thuận, và phải tuân theo 6.2.6.2.1-(3) của TCVN 12823-5 : 2020 và 6.3.6.3 của Tiêu chuẩn này.

6.3.7.1.2 Toàn bộ quy trình NDT phải được xem xét và chấp nhận bởi người giám sát trước khi thực hiện kiểm tra NDT. Kiểm tra bằng chụp phim (RT), kiểm tra bằng siêu âm (UT), kiểm tra bằng hạt từ tính (MPI), kiểm tra bằng phương pháp thẩm thấu (PT), dòng điện xoáy (EC) hoặc đo trường dòng điện xoay chiều (ACFM) phải được tiến hành thỏa mãn người giám sát. Ngoại trừ kiểm tra bằng chụp phim (RT), người giám sát có thể yêu cầu chứng kiến NDT được thực hiện bởi người được chứng nhận.

6.3.7.2 Kiểm tra NDT cho giàn có cột ổn định

Mối hàn ngấu hoàn toàn (CJP) của hàn giáp mép (butt weld), hàn chữ T (tee welds) và hàn góc (corner welds) phải được kiểm tra NDT trong quá trình chế tạo tại các vị trí dưới đây:

a) Các mối hàn chế tạo/lắp ráp của các pông tông, cột, các thanh giằng phụ, thanh chéo, kết cấu sàn trên cùng (tạo thành dầm dạng hộp);

b) Cột với pông tông hoặc phần thân dưới;

c) Cột đến thanh xiên;

d) Cột đến phần thân trên;

e) Thanh phụ đến phần thân trên;

f) Điểm giao các thanh phụ;

g) Các tấm ốp góc và các mã;

h) Kết cấu tiếp nối bên trong và kết cấu đệm;

i) Các phần tạm thời làm cửa lối tiếp cận hoặc lắp thêm trong kết cấu chính.

6.3.7.3 Kiểm tra NDT cho giàn khoan tự nâng

Mối hàn ngấu hoàn toàn của hàn giáp mép, hàn chữ T hàn góc phải được kiểm tra NDT trong quá trình chế tạo tại các vị trí dưới đây:

a) Kết cấu chân dạng khung giằng, bao gồm các thanh chính, thanh phụ, thanh răng và gắn lắp thanh răng;

b) Các tấm ốp góc của chân giàn dạng khung giằng;

c) Kết cấu vỏ của chân dạng trụ;

d) Các mối nối chế tạo/lắp ráp của đế chân hoặc tấm đế;

e) Các liên kết giữa chân với đế chân hoặc tấm đế;

f) Khung nâng hạ chân giàn với boong (sàn);

g) Các phần tạm thời làm cửa lối tiếp cận hoặc lắp thêm trong kết cấu chính.

6.3.7.4 Kiểm tra NDT cho giàn khoan dạng mặt nước

Mối hàn ngấu hoàn toàn của hàn giáp mép, hàn chữ T và hàn góc phải được kiểm tra NDT trong quá trình chế tạo tại các vị trí dưới đây:

a) Điểm giao của các đường hàn giáp mép và hàn dọc thân tại dải tôn mép mạn, dải tôn hông, tôn mép boong và sống chính;

b) Điểm giao của các đường hàn đấu đầu trong và ở gần các góc của khoang công nghệ khoan trên boong chính và tôn đáy;

c) Vùng lân cận các vị trí gián đoạn thượng tầng;

d) Các phần tạm thời làm cửa lối tiếp cận hoặc lắp thêm trong kết cấu chính.

Kiểm tra NDT ngoài vùng 0,6L giữa giàn được thực hiện ngẫu nhiên theo chỉ định của người giám sát.

6.3.7.5 Loại và phạm vi kiểm tra NDT

6.3.7.5.1 Tỷ lệ mối hàn cần được kiểm tra NDT và loại NDT thực hiện (Kiểm tra bằng chụp phim (RT), kiểm tra bằng siêu âm (UT), kiểm tra bằng hạt từ tính (MPI), thử thẩm thấu (PT), dòng điện xoáy (EC) hoặc đo trường dòng điện xoay chiều (ACFM)) sẽ phụ thuộc vào thiết kế của giàn và tuổi thọ mỏi tính toán của mối hàn.

6.3.7.5.2 Phạm vi tối thiểu kiểm tra NDT cần thực hiện được nêu trong Bảng 5, kỹ thuật kiểm tra NDT thể tích bao gồm RT và UT. Kỹ thuật kiểm tra NDT bề mặt bao gồm MPI, PT, EC, hoặc AFCM.

6.3.7.5.3 Kiểm tra NDT bổ sung có thể được yêu cầu thực hiện nếu người giám sát thấy chất lượng mối hàn không phù hợp với tiêu chuẩn này và các tiêu chuẩn có thể áp dụng được.

6.3.7.6 Nhân sự thực hiện NDT và báo cáo

Bộ phận NDT của nhà máy chế tạo giàn phải độc lập với các bộ phận khác và không thực hiện hoạt động chế tạo.

Tất cả các báo cáo NDT sẽ được xem xét bởi một kỹ thuật viên NDT cấp 2 và được ký trước khi người giám sát xem xét và xác nhận.

Tất cả các báo cáo NDT sẽ được lưu giữ thích hợp tối thiểu cho đến khi giàn được bàn giao, và có sẵn bất cứ khi nào người giám sát yêu cầu trong quá trình chế tạo giàn.

6.3.7.7 Các Tiêu chuẩn chấp nhận cho kiểm tra NDT

a) Các tiêu chuẩn chấp nhận áp dụng theo 3.5.8 của TCVN 7229 : 2003.

b) Các quy trình và tiêu chuẩn chấp nhận có sửa đổi phải được chỉ rõ để phản ánh tính áp dụng khi kiểm tra bằng chụp phóng xạ hoặc siêu âm được chỉ định cho các dạng liên kết khác như các mối hàn ngấu một phần và hàn chữ T dạng rãnh hoặc hàn góc.

Bảng 5 - Kiểm tra không phá hủy* (NDT) đối với mối hàn kết cấu thép

| Phần tử kết cấu | Phạm và loại kiểm tra NDT |

| Kết cấu đặc biệt (Nguy hiểm nhất) | 100% Kiểm tra NDT theo thể tích cộng với 100% kiểm tra NDT theo bề mặt tại các mối hàn CJP có độ dày tấm được hàn ≥ 5/16 inch (8,0 mm); và 10% MPI cho các mối hàn góc có độ dày tấm ≥ 5/16 inch (8,0 mm) |

| Kết cấu chính (Nguy hiểm trung bình) | 20% Kiểm tra NDT theo thể tích cộng với 100% kiểm tra NDT theo mặt phẳng tại tất cả các mối hàn CJP có độ dày tấm ≥ 5/16 inch (8,0 mm) và 10% kiểm tra NDT mặt phẳng tại tất cả các mối hàn góc có độ dày tấm ≥ 5/16 inch (8,0 mm) |

| Kết cấu phụ (Ít nguy hiểm nhất) | Kiểm tra ngẫu nhiên NDT theo thể tích các mối hàn CJP và NDT mặt phẳng của các mối hàn góc, chỉ nếu có sự xem xét của người giám sát trong quá trình chế tạo |

| * Các quy trình NDT và chỉ tiêu chấp nhận phải tối thiểu thỏa mãn TCVN 7229 : 2003. | |

6.3.8 Bảo vệ chống ăn mòn

6.3.8.1 Trừ khi được chấp thuận khác, tất cả kết cấu thép phải được sơn phủ phù hợp. Các két hoặc không gian gia tải trước dự kiến để dằn nước biển mặn phải được sơn chống ăn mòn lên toàn bộ bề mặt bên trong.

6.3.8.2 Tiêu chuẩn thực hành đối với việc sơn bảo vệ (PSPC)

Khi chủ giàn có đề nghị, giàn có lớp sơn phủ bảo vệ được xác nhận bởi người giám sát, phù hợp với Tiêu chuẩn thực hành đối với việc sơn bảo vệ (PSPC) sẽ được ấn định và phân biệt trong báo cáo dấu hiệu cấp CPS.

6.3.9 Kiểm tra mạn khô

6.3.9.1 Mỗi giàn khoan đều có các dấu hiệu để ấn định mớn nước cho phép lớn nhất khi giàn ở trạng thái nổi. Các dấu hiệu này phải được đặt tại vị trí nhìn thấy được phù hợp trên kết cấu, thỏa mãn yêu cầu. Đối với giàn có cột ổn định, khi có thể, các dấu này phải ở vị trí luôn nhìn thấy được từ vị trí của người phụ trách neo, hạ giàn hoặc các hoạt động vận hành khác của giàn.

6.3.9.2 Các đường tải trọng phải được thiết lập theo các quy định tại Công ước quốc tế về mạn khô tàu biển, 1966. Khi Mạn khô tối thiểu không thể tính được bằng các phương pháp thông thường nêu trong công ước, chúng phải được xác định trên cơ sở một cách phù hợp với các yêu cầu về ổn định nguyên vẹn hoặc ổn định tai nạn đối với các chế độ vận hành ở trạng thái nổi. Yêu cầu mớn nước của giàn không được vượt quá đường tải trọng được ấn định có thể được xem xét tạm thời không áp dụng đối với các giàn được đỡ dưới đáy khi nâng, hạ hoặc tựa trên đáy biển.

6.3.9.3 Các yêu cầu của Công ước quốc tế về mạn khô liên quan đến tính kín thời tiết và tính kín nước của các mặt sàn, thượng tầng, lầu, cửa, nắp miệng quây, các lỗ khoét khác, ống thông gió, ống thông hơi, ống thoát nước, v.v...phải được thực hiện là yêu cầu cơ bản đối với tất cả các giàn khi ở trạng thái nổi.

6.3.9.4 Sau khi hoàn thành kiểm tra mạn khô thỏa mãn yêu cầu, người giám sát chuẩn bị báo cáo phần mạn khô và báo cáo này phải được lưu trữ trên giàn. Sau khi hoàn thành thỏa mãn việc xác định trọng lượng giàn không hoặc thử nghiêng dưới sự chứng kiến của người giám sát, báo cáo ổn định được chuẩn bị bởi nhà máy đóng tàu phải được trình để xem xét và cấp bản ấn định mạn khô. Người giám sát sẽ kiểm tra dấu mạn khô trên giàn theo bản ấn định này.

6.3.10 Kiểm tra các khoang (chỉ tiêu ổn định tai nạn)

6.3.10.1 Khi đánh giá ổn định tai nạn của giàn theo yêu cầu tại 8.2.1.4c của TCVN 12823-2 : 2020, phạm vi của hư hỏng được giả định như dưới đây. Nếu phạm vi hư hỏng nhỏ hơn nhưng gây ra hậu quả nghiêm trọng hơn thì phải giả định cả các phạm vi nhỏ hơn đó.

6.3.10.2 Trong quá trình kiểm tra khoang, tất cả đường ống, hệ thống thông gió, hầm boong (trunks) nằm trong khu vực tai nạn giả định phải được xem là hư hỏng. Phải bố trí các biện pháp đóng kín cưỡng bức để ngăn ngừa ngập nước vào các khoang nguyên vẹn khác. Các điều kiện tai nạn giả định được cho như các mục dưới đây.

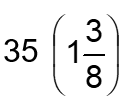

6.3.10.3 Điều kiện hư hỏng đối với giàn tự nâng

6.3.10.3.1 Đối với giàn tự nâng, kích thước lỗ thủng sau đây được giả định sẽ xuất hiện giữa các vách kín nước hiệu dụng:

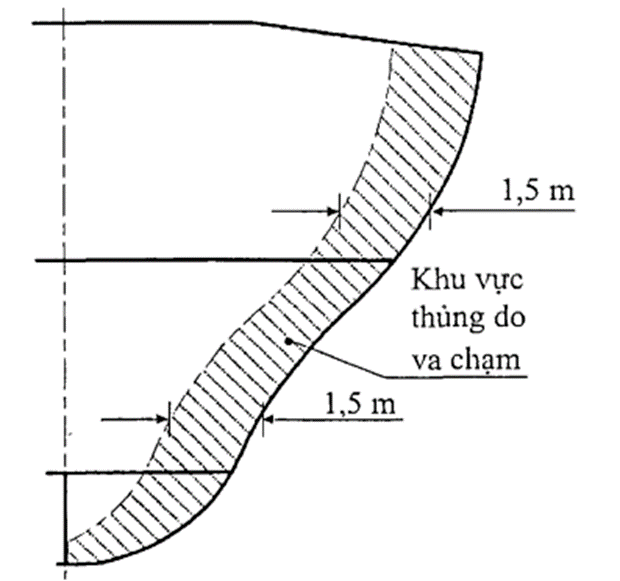

a) Chiều sâu theo phương ngang của lỗ thủng là 1,5 m (5 ft) từ tôn mạn;

b) Phạm vi lỗ thủng theo phương thẳng đứng từ tấm đáy lên là không giới hạn. Khi giàn là loại có tấm đế đỡ phía dưới, lỗ thủng giả định đồng thời xuyên qua cả tấm đế và thân giàn bên trên chỉ cần xem xét khi mớn nước thấp nhất cho phép một phần bất kỳ của tấm đế nằm trong khoảng 1,5 m (5 ft) theo chiều đứng của đường nước, và sự khác nhau về kích thước ngang của thân trên và tấm đế nhỏ hơn 1,5 m (5 ft) trong khu vực được xem xét.

6.3.10.3.2 Các phần đầu và cạnh lõm vào của vị trí khoan (drilling slot) không cần xem xét lỗ thủng theo phương ngang, với điều kiện phải đưa ra các biện pháp để ngăn ngừa tàu bè đi vào khu vực rãnh khoan khi giàn đang nổi (xem Hình 1).

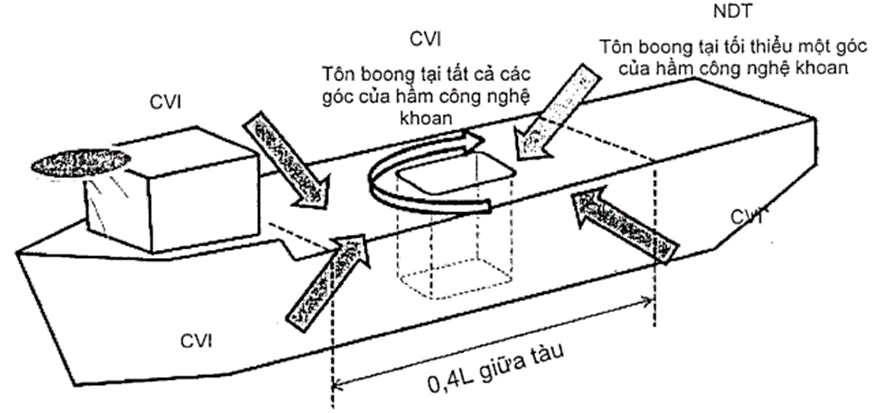

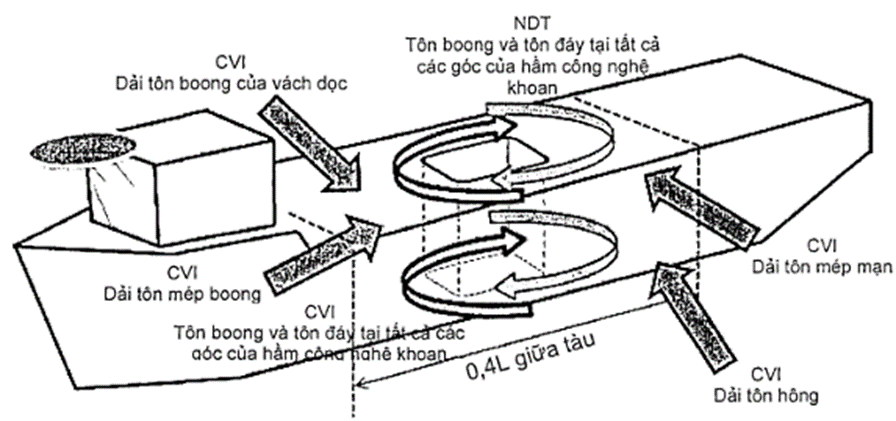

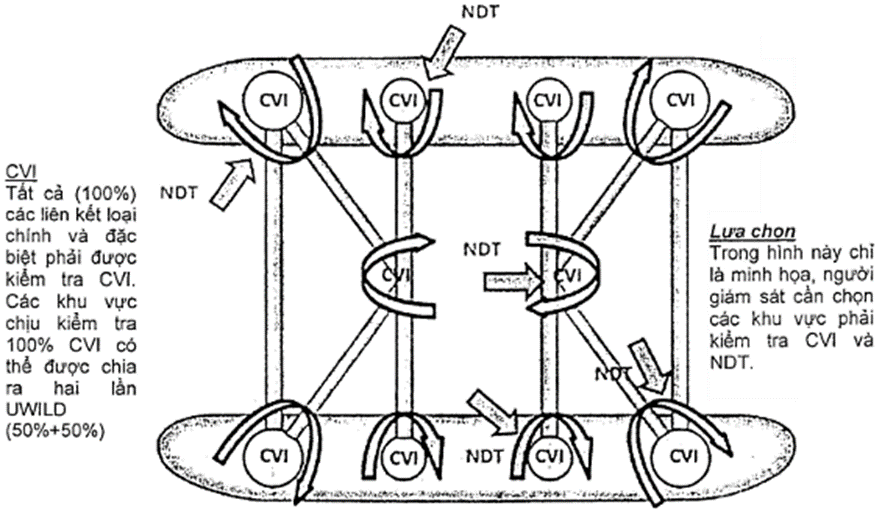

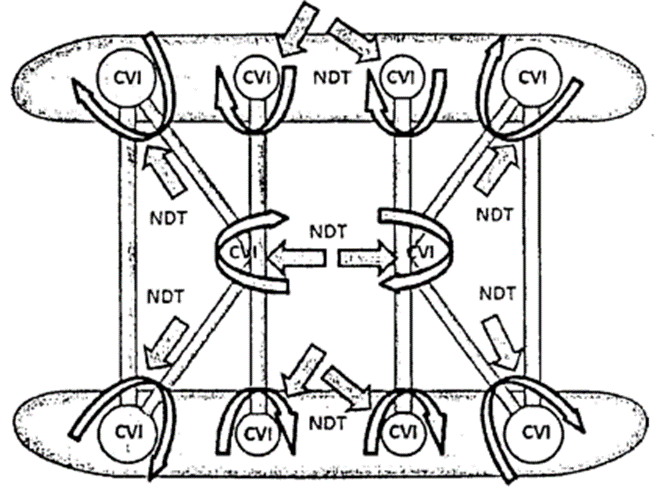

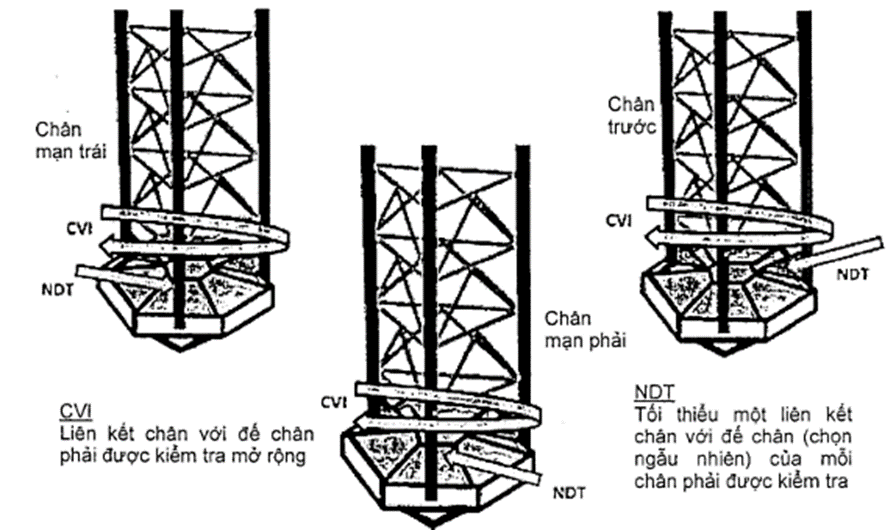

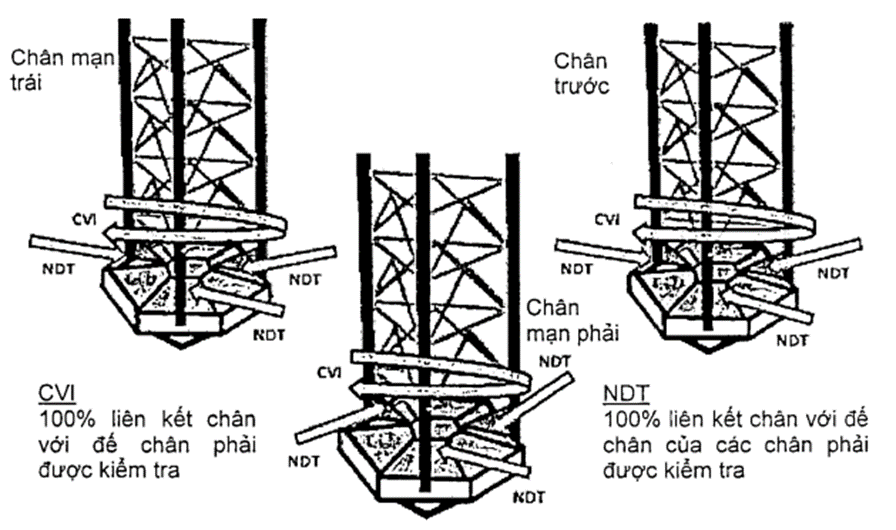

Hình 1 - Điều kiện hư hỏng đối với giàn tự nâng

6.3.10.4 Điều kiện hư hỏng đối với giàn có cột ổn định