- Tổng quan

- Nội dung

- Quy chuẩn liên quan

- Lược đồ

- Tải về

Quy chuẩn QCVN 03:2017/BCT An toàn vì chống thủy lực dùng trong mỏ than hầm lò

| Số hiệu: | QCVN 03:2017/BCT | Loại văn bản: | Quy chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Công Thương | Lĩnh vực: | Lao động-Tiền lương , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

26/12/2017 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT QUY CHUẨN VIỆT NAM QCVN 03:2017/BCT

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải quy chuẩn Việt Nam QCVN 03:2017/BCT

QCVN 03:2017/BCT

QUY CHUẨN KỸ THUẬT QUỐC GIA VỀ AN TOÀN VÌ CHỐNG THỦY LỰC SỬ DỤNG TRONG MỎ THAN HẦM LÒ

National technical regulation on safety of hydraulic Support of coal mine

Lời nói đầu

QCVN 03:2017/BCT do Ban soạn thảo Quy chuẩn kỹ thuật quốc gia về an toàn vì chống thủy lực sử dụng trong mỏ than hầm lò biên soạn, Cục Kỹ thuật an toàn và Môi trường công nghiệp trình duyệt. Bộ Khoa học và Công nghệ thẩm định, Bộ trưởng Bộ Công Thương ban hành theo Thông tư số 30/2017/TT-BCT ngày 26 tháng 12 năm 2017.

MỤC LỤC

Mục lục

Chương I. Quy định chung

Điều 1. Phạm vi áp dụng

Điều 2. Đối tượng áp dụng

Điều 3. Định nghĩa và giải thích từ ngữ

Điều 4. Tài liệu viện dẫn

Chương II. Quy định kỹ thuật

Mục 1. Vì chống thủy lực đơn

Điều 5. Chiều dài xà

Điều 6. Tải trọng của xà đơn

Điều 7. Tải trọng của bộ khớp nối

Điều 8. Phân loại xà

Điều 9. Các thông số cơ bản của xà

Điều 10. Ghi nhãn

Điều 11. Yêu cầu kỹ thuật khác

Điều 12. Vật liệu chế tạo xà

Điều 13. Sự linh hoạt trong thao tác

Điều 14. Độ cứng bề mặt xà

Điều 15. Khả năng chịu tải của xà

Điều 16. Mối hàn chịu lực

Điều 17. Cột chống thủy lực của vì chống thủy lực đơn

Mục 2. Giàn và giá chống thủy lực

Điều 18. Lối đi

Điều 19. Dập bụi và chống lở rơi

Điều 20. Bảo vệ hệ thống thủy lực

Điều 21. Tấm chắn gương

Điều 22. Kết cấu móc, treo

Điều 23. Xà tiến gương

Điều 24. Vị trí định vị đầu cột chống

Điều 25. Lắp ráp

Điều 26. Sai số của kết cấu

Điều 27. Đánh giá nguy cơ, yếu tố nguy hiểm

Điều 28. Yêu cầu kỹ thuật khác

Điều 29. Khả năng hoạt động

Điều 30. Độ kín

Điều 31. Khả năng chống đỡ

Điều 32. Khả năng thích ứng

Điều 33. Tính linh hoạt

Điều 34. Cường độ kết cấu

Điều 35. Độ bền

Điều 36. Chi tiết thủy lực

Điều 37. Vật liệu

Điều 38. Mối hàn chịu lực

Điều 39. Tính toán ứng suất và lực tĩnh cho phép

Mục 3. Cột chống và kích thủy lực

Điều 40. Không ghi chú dung sai

Điều 41. Mối hàn chịu lực

Điều 42. Chi tiết đúc rèn

Điều 43. Các chi tiết khác

Điều 44. Kết cấu móc, treo

Điều 45. Van và thiết bị an toàn

Điều 46. Dung dịch thủy lực

Điều 47. Mối hàn chịu áp lực

Điều 48. Tính toán ứng suất và lực tĩnh cho phép

Điều 49. Chất lượng lắp ráp

Điều 50. Chi tiết chính

Điều 51. Mạ điện

Điều 52. Độ kín

Điều 53. Hành trình không tải

Điều 54. Áp suất khởi động nhỏ nhất

Điều 55. Độ kín của khoang cần piston

Điều 56. Sự linh hoạt

Điều 57. Khả năng chịu tải đúng tâm

Điều 58. Khả năng chịu tải lệch tâm

Điều 59. Độ bền

Điều 60. Giới hạn duỗi

Điều 61. Khả năng làm việc

Điều 62. Mối liên kết xilanh thủy lực

Điều 63. Khả năng chịu áp của thân xilanh

Điều 64. Vật liệu

Mục 4. Hệ thống điều khiển thủy lực và van

Điều 65. Dung dịch thủy lực

Điều 66. Tính hoàn chỉnh

Điều 67. Độ kín

Điều 68. Điều khiển giàn, giá chống hoạt động

Điều 69. Lực chống ban đầu và hệ thống bảo đảm lực chống ban đầu

Điều 70. Cắt nguồn cấp dịch

Điều 71. Hiển thị áp suất

Điều 72. Hệ thống lọc

Điều 73. Che chắn dung dịch bắn ra

Điều 74. Bảo vệ quá tải

Điều 75. Đóng mở cấp dung dịch

Điều 76. Vận tốc chuyển động của bộ phận có tiếp xúc với người

Điều 77. Lực thao tác

Điều 78. Áp suất đường hồi

Điều 79. Che chắn thiết bị điều khiển thủy lực

Điều 80. Tháo dỡ chi tiết thủy lực

Điều 81. Kết cấu móc, treo

Điều 82. Ống mềm thủy lực

Điều 83. Van thủy lực - Yêu cầu chung

Điều 84. Yêu cầu kỹ thuật của van an toàn

Điều 85. Yêu cầu kỹ thuật van một chiều điều khiển thủy lực

Điều 86. Yêu cầu kỹ thuật van đổi hướng

Điều 87. Yêu cầu kỹ thuật của van chặn

Điều 88. Các loại van khác

Chương III. Quy định về kiểm tra, thử nghiệm, kiểm định vì chống thủy lực

Mục 1. Quy định chung

Điều 89. Kiểm tra, thử nghiệm xuất xưởng

Điều 90. Kiểm tra, thử nghiệm kiểu dáng

Điều 91. Kiểm định

Điều 92. Yêu cầu kiểm tra, thử nghiệm

Điều 93. Điều kiện và thiết bị thử nghiệm

Mục 2. Nội dung phương pháp kiểm tra, thử nghiệm

Điều 94. Kiểm tra, thử nghiệm vì chống thủy lực đơn

Điều 95. Kiểm tra, thử nghiệm giàn, giá chống thủy lực

Điều 96. Kiểm tra, thử nghiệm cột chống thủy lực

Điều 97. Kiểm tra, thử nghiệm hệ thống thủy lực và van

Điều 98. Quy định về kiểm định vì chống thủy lực trước khi đưa vào hầm lò sử dụng và trong quá trình sử dụng trong hầm lò

Điều 99. Quy định về kiểm tra vì chống thủy lực đang sử dụng trong hầm lò

Chương IV. Quy định quản lý, sử dụng vì chống thủy lực

Điều 100. Quản lý chất lượng an toàn vì chống thủy lực

Điều 101. Đóng gói, vận chuyển, lưu trữ và bảo quản

Điều 102. Quy định về công tác quản lý

Điều 103. Quy định về sử dụng an toàn vì chống thủy lực

Chương V. Tổ chức thực hiện

Điều 104. Cơ quan quản lý Nhà nước về an toàn khai thác than có trách nhiệm

Điều 105. Tổ chức, cá nhân có liên quan tới vì chống thủy lực có trách nhiệm

Điều 106. Hiệu lực thi hành

Phụ lục A. Bảng các tình huống nguy hiểm

Phụ lục B. Tính toán ứng suất và lực tĩnh cho phép

Phụ lục C. Tài liệu hướng dẫn sử dụng sản phẩm

Phụ lục D. Yêu cầu kỹ thuật lớp mạ điện chi tiết xilanh thủy lực

Phụ lục E . Tính toán ứng suất và lực tĩnh cho phép của xilanh thủy lực

Phụ lục G. Yêu cầu kỹ thuật lớp phủ chi tiết van

QUY CHUẨN

QUY CHUẨN KỸ THUẬT QUỐC GIA VỀ AN TOÀN VÌ CHỐNG THỦY LỰC SỬ DỤNG TRONG MỎ THAN HẦM LÒ

QCVN 03:2017/BCT

Chương I

QUY ĐỊNH CHUNG

Điều 1. Phạm vi áp dụng

Quy chuẩn này quy định các yêu cầu kỹ thuật an toàn áp dụng đối với vì chống thủy lực sử dụng trong mỏ than hầm lò.

Điều 2. Đối tượng áp dụng

Quy chuẩn này áp dụng đối với tổ chức, cá nhân có liên quan đến thiết kế, chế tạo, nhập khẩu, lắp đặt, kiểm tra, thử nghiệm, kiểm định, sửa chữa, sử dụng, đóng gói, vận chuyển, bảo quản và quản lý vì chống thủy lực sử dụng trong mỏ than hầm lò.

Điều 3. Định nghĩa và giải thích từ ngữ

1. Vì chống thủy lực là vì chống sử dụng nguồn thủy lực để thực hiện các thao tác nâng, hạ và chống giữ hầm lò. Vì chống thủy lực bao gồm vì chống thủy lực đơn, giá chống thủy lực và giàn chống thủy lực.

2. Vì chống thủy lực đơn là vì chống thủy lực không có liên kết với các vì chống khác.

3. Vì chống thủy lực đơn gồm xà đỡ, cột chống thủy lực và các cơ cấu liên kết.

a) Xà đỡ là bộ phận chính của vì chống thủy lực đơn được lắp đặt phía trên của cột chống thủy lực đơn, phía dưới của nóc lò, chuyển áp lực của nóc lò đến cột chống. Xà đỡ được phân ra hai loại: Xà khớp nối và xà không có khớp nối.

b) Xà đơn là loại xà đơn chiếc.

c) Xà có khớp nối: Đoạn đầu xà có bộ phận khớp nối xà.

d) Xà không có khớp nối: Xà đơn, đoạn đầu xà không có bộ phận khớp nối xà.

e) Xà chính là xà chịu áp lực chính của nóc lò.

g) Xà phụ là xà không chịu áp lực chính của nóc lò, chủ yếu có tác dụng liên kết xà.

h) Cột chống thủy lực là cột chống dùng xi lanh thủy lực chống đỡ áp lực mỏ.

i) Cơ cấu liên kết bao gồm: Khớp nối, bu lông, đai ốc bắt giữ.

4. Giá chống thủy lực bao gồm nhiều hơn hai vì chống thủy lực đơn được liên kết với nhau theo chức năng, điều kiện áp dụng để chống giữ lò và không có liên kết với máng cào để thực hiện việc di chuyển.

5. Giàn chống thủy lực bao gồm nhiều hơn hai vì chống thủy lực đơn được liên kết với nhau theo chức năng, điều kiện áp dụng để chống giữ lò và có liên kết với máng cào để thực hiện việc di chuyển.

6. Giàn chống thủy lực dạng 2 cột chống che chắn là giàn chống thủy lực có 2 cột chống giữa mái giàn và đế giàn, có tấm che chắn sau.

7. Giàn chống thủy lực dạng 4 cột chống che chắn là giàn chống thủy lực có 4 cột chống giữa mái giàn và đế giàn, có tấm che chắn.

8. Giàn chống thủy lực dạng chống đỡ là giàn có cột chống giữa mái giàn và đế giàn, không có tấm che chắn.

9. Cột chống thủy lực nhiều cấp là cột chống dùng xi lanh thủy lực có nhiều hơn một cấp hành trình làm việc.

10. Kích thủy lực là kích dùng xilanh thủy lực không thực hiện nhiệm vụ chống đỡ áp lực mỏ.

11. Kích chống đỡ, kích cân bằng là kích dùng xilanh thủy lực chống phụ trợ.

12. Xilanh thủy lực là thiết bị truyền động qua lại trên một đường thẳng bằng thủy lực.

13. Mái giàn là bộ phận của giàn chống, giá chống tiếp xúc trực tiếp với nóc, truyền lực chống đỡ tới nóc lò.

14. Tấm che chắn (phá hỏa) là bộ phận nhận và truyền toàn bộ hoặc một phần lực chống đỡ, lực ngang và lực uốn, trực tiếp hoặc thông qua tay biên liên kết với mái giàn và đế, che chắn cách ly không gian làm việc và luồng phá hỏa, đồng thời tiếp nhận tải từ đá vách rơi xuống.

15. Tay biên là bộ phận liên kết tấm che chắn với đế giàn để hình thành cơ cấu bản lề bốn khâu, trong đó tay biên ở vị trí thấp là tay biên sau, tay biên ở vị trí cao là tay biên trước.

16. Đế (một hoặc nhiều đế) là bộ phận của giá hoặc giàn chống, tiếp xúc trực tiếp với nền, truyền lực chống đỡ của giàn hoặc giá chống xuống nền.

17. Bộ phận phụ của giàn hoặc giá chống là bộ phận không tiếp nhận lực chống đỡ của giàn hoặc giá chống, nhưng là bộ phận cần có để bảo đảm công năng của giàn hoặc giá chống.

18. Cơ cấu di chuyển giàn chống là bộ phận dùng để di chuyển máng cào hoặc giàn chống.

19. Tấm chắn gương là bộ phận dùng để chống đỡ tạm thời gương hoặc nóc (khi giàn, giá chống chưa di chuyển sau khi khấu gương), phòng ngừa than, đất đá lở rơi vào không gian làm việc.

20. Dầm tiến gương là bộ phận dùng để chống đỡ nóc tạm thời (khi giàn, giá chống chưa di chuyển sau khi khấu gương), phòng ngừa than, đất đá lở rơi vào không gian làm việc.

21. Neo cố định là bộ phận dùng để giữ giàn, giá chống; máng cào; máy khấu chống trượt theo hướng dốc.

22. Van một chiều điều khiển thủy lực là van một chiều dùng áp suất thủy lực để điều khiển đóng mở van.

23. Van phân phối là van có 3 vị trí (dừng, cấp thuận, cấp nghịch) sử dụng để điều khiển từ 3 dòng chảy trở lên và được điều khiển bằng tay, thủy lực, khí nén hoặc điện, phương thức điều khiển có thể là một hoặc hỗn hợp.

24. Van loại A là van đổi hướng, van an toàn và van điều khiển thủy lực một chiều cho cột chống với giàn chống loại A.

25. Hệ thống thủy lực là hệ thống bao gồm bơm, van, xilanh thủy lực và đường ống thủy lực.

26. Hệ thống điều khiển bản thân giàn là hệ thống điều khiển lắp trên giàn đó để điều khiển các hoạt động của giàn đó.

27. Hệ thống điều khiển giàn bên cạnh là hệ thống điều khiển lắp trên một giàn để điều khiển các hoạt động của giàn bên cạnh nó.

28. Hệ thống bảo đảm lực chống ban đầu là hệ thống luôn đảm bảo áp suất chống định mức và duy trì được áp suất đó.

29. Lực thiết kế là lực chống lớn nhất được tính toán dựa vào kích thước hình học và lực chống định mức của vì chống thủy lực (bỏ qua lực ma sát).

30. Lực chống định mức là hợp lực làm việc được tạo ra bởi các cột chống, kích chống khi vượt quá áp suất van an toàn sẽ tác động (bỏ qua lực ma sát).

31. Lực chống đỡ là lực tác dụng vuông góc với xà nóc, mái giàn, khi vì chống thủy lực chịu lực chống định mức, có tương quan với chiều cao chống giữ.

32. Lực phụ là lực được tạo ra do các bộ phận của vì chống thủy lực dưới tác dụng lực chống định mức, có tương quan với chiều cao chống giữ.

33. Áp suất chống ban đầu là áp suất được tạo ra khi quá trình chống ban đầu kết thúc.

34. Áp suất cấp dịch là áp suất của hệ thống thủy lực cung cấp cho xilanh thủy lực.

35. Áp suất làm việc định mức là áp suất thiết kế lớn nhất mà xilanh thủy lực có thể làm việc bình thường.

36. Độ linh hoạt là khả năng xilanh thay đổi chiều dài trong phạm vi hành trình làm việc khi lực tác động lên vì chống thủy lực vượt giới hạn cho phép.

37. Áp suất định mức của van là áp suất được xác định theo thông số cơ bản của van.

38. Áp suất đóng van một chiều là áp suất sau khi cấp dịch qua van một chiều, hệ thống giảm áp, van một chiều đóng lại và duy trì áp suất ổn định.

39. Áp suất điều khiển là áp suất nhỏ nhất trong khoang điều khiển làm cho van điều khiển thay đổi trạng thái làm việc.

40. Biến dạng dư tương đối là tỷ lệ giữa biến dạng tối đa và khoảng cách giữa xà nóc, mái giàn và đế khi vì chống bị xoắn, cong vênh.

Điều 4. Tài liệu viện dẫn

TCVN 1765-1975 Thép cacbon kết cấu thông thường, mác thép và yêu cầu kỹ thuật.

TCVN 1766:1975 Thép cacbon kết cấu chất lượng tốt - Mác thép và yêu cầu kỹ thuật.

TCVN 2031-77 Lò xo xoắn trụ nén và kéo bằng thép mặt cắt tròn. Yêu cầu kỹ thuật.

TCVN 2140:1977 Truyền dẫn thủy lực - Yêu cầu kỹ thuật chung.

TCVN 2387-78 Hệ thủy lực, khí nén và bôi trơn. Nối ống có vòng mím Pqu 40 MN/m2 (~ 400 KG/cm2). Kết cấu và kích thước cơ bản.

TCVN 2361:1989 Gang đúc, yêu cầu kỹ thuật.

TCVN 1823-1993 Thép hợp kim dụng cụ.

TCVN 2244:1999 (ISO 286 - 1:1988) Hệ thống ISO về dung sai và lắp ghép. Cơ sở dung sai, sai lệch và lắp ghép.

TCVN 6735-2000: Kiểm tra các mối hàn bằng siêu âm - Các phương pháp kiểm tra bằng tay các mối hàn nóng chảy trong thép ferit.

ISO 3601 - 1:2002 Gioăng phớt cao su hình O dùng cho thủy lực và khí nén - Phần 1 Kích thước và dung sai. TCVN 10357 - 1,2:2014 (ISO 9444 - 1,2:2009) Thép không gỉ.

TCVN 7296-2003 - Hàn - Dung sai chung cho các kết cấu hàn - Kích thước dài và kích thước góc - Hình dạng và vị trí.

TCVN 7295:2003 (ISO 5458:1998) Đặc tính hình học của sản phẩm (GPS). Dung sai hình học. Ghi dung sai vị trí.

TCVN 7507-2005: Kiểm tra không phá hủy mối hàn nóng chảy - Kiểm tra bằng mắt thường.

ISO 3601 - 3:2005 Gioăng phớt cao su hình O dùng cho thủy lực và khí nén - Phần 2: Quy phạm kiểm định chất lượng bề ngoài.

TCVN 2263-1:2007 (ISO 2768 - 1:1989) Dung sai chung. Phần 1: Dung sai của các kích thước dài và góc không chỉ dẫn dung sai riêng.

TCVN 2263-2:2007 (ISO 2768 - 2:1989) Dung sai chung. Phần 2: Dung sai hình học đối với các yếu tố không chỉ dẫn dung sai riêng.

TCVN 5023-2007 - ISO - Lớp phủ kim loại - Lớp mạ niken crom và mạ đồng - niken - crom

TCVN 2263-1:2007 (ISO 2768 - 1:1989) Dung sai chung - Phần 1: Dung sai của các kích thước dài và gọc không chỉ dẫn dung sai riêng.

TCVN 4683-1:2008 (ISO 965 - 1:1998) Ren hệ mét thông dụng ISO. Dung sai. Phần 1: Nguyên lý và thông số cơ bản.

TCVN 5026:2010 (ISO 2081:2008) Lớp phủ kim loại và lớp phủ vô cơ khác - Lớp kẽm mạ điện có xử lý bổ sung trên nền gang hoặc thép.

TCVN 9944-7:2013 (ISO 22514 - 7:2012) Phương pháp thống kê trong quản lý quá trình - Năng lực và hiệu năng - Phần 7: Năng lực của quá trình đo, phép đo được quy về đơn vị tiêu chuẩn hóa.

TCVN 10357-1:2014 (ISO 9444 - 1:2009) Thép không gỉ cán nóng liên tục.

TCVN 10357-2:2014 (ISO 9444 - 2:2009) Thép không gỉ cán nóng liên tục.

Chương II

QUY ĐỊNH KỸ THUẬT

Mục 1. VÌ CHỐNG THỦY LỰC ĐƠN

Điều 5. Chiều dài xà

1. Chiều dài của xà có khớp nối là khoảng cách tâm hai chốt ở hai đầu xà.

2. Chiều dài của xà không có khớp nối là chiều dài của toàn bộ xà.

Điều 6. Tải trọng của xà đơn

Tải trọng của xà đơn trong quy định về phương pháp thử nghiệm và yêu cầu kỹ thuật, gồm:

1. F1 - Tải trọng nhỏ nhất của xà đơn.

2. F2 - Tải trọng lớn nhất của xà đơn.

3. F3 - Tải trọng phá hủy của xà đơn.

4. F4 - Tải trọng lặp lại của xà đơn.

Điều 7. Tải trọng của bộ khớp nối

Tải trọng của bộ khớp nối của xà trong quy định về phương pháp thử nghiệm và yêu cầu về kỹ thuật, gồm:

1. F5 - Tải trọng nhỏ nhất của bộ khớp nối.

2. F6 - Tải trọng lớn nhất của bộ khớp nối.

3. F7 - Tải trọng phá hủy của bộ khớp nối.

4. F8 - Tải trọng lặp lại của bộ khớp nối.

Điều 8. Phân loại xà

1. Theo phương thức kết nối: Xà có khớp nối và không có khớp nối.

2. Theo mặt cắt của thân xà: Xà loại A, xà loại B, xà loại C, xà loại D.

Điều 9. Các thông số cơ bản của xà

1. Hình dạng, tiết diện và chiều cao tiết diện của xà theo Bảng 1 của Quy chuẩn này.

Bảng 1. Hình dạng, tiết diện và chiều cao tiết diện của xà

| Hình thức xà | Hình dạng, tiết diện thân xà | Chiều cao tiết diện thân xà H (mm) |

| Loại A |

| 98 |

| Loại B |

| 90 |

| Loại C |

| 70 |

| Loại D |

| 55 |

| Ghi chú: Loại A là loại không khuyến khích sử dụng | ||

2. Chiều dài của xà theo quy định tại Bảng 2 của Quy chuẩn này.

Bảng 2. Chiều dài của xà

| L | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | 2200 | 2400 |

| L | 2600 | 2800 | 3000 | 3200 | 3400 | 3600 | 3800 | 4000 | 4200 | 4400 |

3. Căn cứ yêu cầu thực tế của người sử dụng, cho phép sản xuất loại xà có chiều dài đặc biệt. Sản phẩm chế tạo phải phù hợp các yêu cầu an toàn của Quy chuẩn này và thiết kế được phê duyệt.

4. Giá trị tải trọng nhỏ nhất quy định tại Bảng 5 của Quy chuẩn này.

Điều 10. Ghi nhãn

Nhãn của vì chống thủy lực được ghi theo quy định tại Nghị định số 43/2017/NĐ-CP ngày 14 tháng 4 năm 2017 của Chính phủ về Nhãn hàng hóa và bổ sung các yêu cầu đặc trưng của từng loại.

Điều 11. Yêu cầu kỹ thuật khác

1. Bản vẽ gia công chi tiết kim loại không ghi chú dung sai phải thỏa mãn các yêu cầu tại TCVN 2263-2:2007 (ISO 2768 - 2:1989) Dung sai vị trí - Không ghi chú giá trị dung sai.

2. Các chi tiết của xà phải có tính lắp lẫn.

3. Lỗ để lắp chốt liên kết xà có đường kính trong 86+1.5- 0.7 mm và phải chịu mài mòn.

4. Độ dài xà có khớp nối cho phép chênh lệch ± 4 mm; xà không có khớp nối cho phép chênh lệch ± 8 mm.

Điều 12. Vật liệu chế tạo xà

1. Vật liệu chế tạo xà là thép cacbon, thép trắng, thép ống cán nóng, thép dẹp cán nóng, kết cấu kim loại theo TCVN 1765-1975 Thép cacbon kết cấu thông thường, mác thép và yêu cầu kỹ thuật; TCVN 1766:1975 Thép cac bon chất lượng tốt - Mác thép và yêu cầu kỹ thuật; TCVN 1823-1993 Thép hợp kim dụng cụ, được quy định tại bản vẽ được phê duyệt.

2. Vật liệu chế tạo chi tiết chính là thép cán có độ cứng phù hợp với quy định tại Bảng 4 của Quy chuẩn này.

Trường hợp đặc biệt cho phép sử dụng vật liệu thay thế khác nhưng cơ tính không thấp hơn vật liệu quy định tại Bảng 3 của Quy chuẩn này.

Bảng 3. Vật liệu chế tạo một số chi tiết chính của xà

| Các chi tiết chính | Vật liệu | Thép cán |

| Thân xà | 27SiMn | Thép dẹt hoặc thép hình |

| Khớp nối | 27SiMn | Thép vuông |

| Tai trái, phải | 27SiMn | Thép dẹt hoặc thép vuông |

| Chốt | 27SiMn, 45C | Thép ống |

| Chêm điều chỉnh góc | 27SiMn, 30Mn2 | Thép ống |

| Gân tăng cứng | 27SiMn | Thép dẹt |

| Vách ngăn | CT3 | Thép ống |

| Ghi chú: Thép 45C và 30Mn2 hạn chế sử dụng chế tạo xà | ||

Điều 13. Sự linh hoạt trong thao tác

1. Khớp nối xà, chốt và nêm dễ tháo lắp khi liên kết 2 xà với nhau, chốt không được chuyển động xoay.

2. Khớp nối xà phải có tính lắp lẫn.

3. Hai xà sau khi nối trong quá trình chống giữ nhìn theo phương khấu thì góc lệch xà sang trái hoặc phải nhỏ hơn 30 và góc lệch lên hoặc xuống nhỏ hơn 70.

4. Phải đảm bảo độ nhô ra của đầu nêm so với thân xà không nhỏ hơn 25 mm.

Điều 14. Độ cứng bề mặt xà

Độ cứng bề mặt thân xà, nêm góc và chốt phù hợp với quy định tại Bảng 4 của Quy chuẩn này

Bảng 4. Độ cứng bề mặt thân xà, nêm góc và chốt

| Chi tiết | Giá trị độ cứng |

| Thân xà | 300 HB ÷ 350 HB |

| Nêm góc | 300 HB ÷ 350 HB |

| Chốt | 380 HB ÷ 420 HB |

Điều 15. Khả năng chịu tải của xà

1. Tải trọng nhỏ nhất và lớn nhất của xà

a) Tải trọng nhỏ nhất F1 của xà không nhỏ hơn quy định tại Bảng 5 của Quy chuẩn này. Sau khi gia tải theo khoản 5, Điều 94 của Quy chuẩn này, với tác động của tải trọng nhỏ nhất, sau khi xả tải, biến dạng dư của xà (độ võng) không lớn hơn 0,5 mm.

b) Tải trọng lớn nhất F2 của xà không nhỏ hơn quy định tại Bảng 5 của Quy chuẩn này. Sau khi gia tải theo khoản 5, Điều 94 của Quy chuẩn này, khi tải trọng lớn nhất tác dụng, cho phép có biến dạng dư không quá 0,5 mm và mối hàn không có vết nứt.

Bảng 5. Tải trọng nhỏ nhất và lớn nhất của xà

| Loại xà | Tải trọng nhỏ nhất F1 của xà đơn (kN) | ||

| L ≥ 1.000 mm | 700 ≤ L < 1.000 mm | 600 ≤ L < 700 mm | |

| Loại A | 250 | 350 | 390 |

| Loại B | 300 | 420 | 470 |

| Loại C | 200 | 280 | 310 |

| Loại D | 150 | 210 | 230 |

| Loại xà | Tải trọng lớn nhất F2 của xà đơn (kN) | ||

| L ≥ 1.000 mm | 700 ≤ L < 1.000 mm | 600 ≤ L < 700 mm | |

| Loại A | 350 | 490 | 550 |

| Loại B | 400 | 560 | 360 |

| Loại C | 250 | 350 | 390 |

| Loại D | 200 | 280 | 310 |

2. Tải trọng phá hủy của xà

Tải trọng phá hủy F3 của xà lớn hơn F2, không cho phép đứt gãy do giòn.

3. Tải trọng lặp lại của xà

Tải trọng lặp lại F4 của xà bằng 1,1F1, khi số lần gia tải thử nghiệm xà phù hợp với quy định trong Bảng 6 của Quy chuẩn này, mối hàn không bị phá hủy.

Bảng 6. Số lần gia tải thử nghiệm tải trọng lặp lại xà

| Loại xà | Loại A | Loại B | Loại C | Loại D |

| Số lần gia tải thử nghiệm | 30 | 35 | 25 | 20 |

4. Tải trọng bộ khớp nối

a) Tải trọng nhỏ nhất F5 của bộ khớp nối

Tải trọng nhỏ nhất F5 của bộ khớp nối không nhỏ hơn giá trị quy định tại Bảng 7 của Quy chuẩn này. Khi tải trọng nhỏ nhất tác dụng, trên bề mặt làm việc của khớp nối, chốt, nêm điều chỉnh góc không xuất hiện vết có độ sâu lớn quá 3 mm, bộ phận khớp nối không được biến dạng, mối hàn không bị rạn nứt.

Bảng 7. Tải trọng của bộ khớp nối

| Loại xà | Tải trọng nhỏ nhất bộ khớp nối (kN) | Tải trọng lớn nhất của bộ khớp nối (kN) |

| Loại A | 115 | 200 |

| Loại B | 170 | 250 |

| Loại C | 100 | 115 |

| Loại D | 85 | 100 |

b) Tải trọng lớn nhất F6 bộ phận khớp nối

Tải trọng lớn nhất F6 bộ phận khớp nối không nhỏ hơn giá trị quy định tại Bảng 7 của Quy chuẩn này. Khi tải trọng lớn nhất tác dụng, mối hàn của khớp nối không bị rạn nứt, các chi tiết không bị hư hại.

c) Tải trọng phá hủy F7 bộ phận khớp nối

Tải trọng phá hủy F7 bộ phận khớp nối có giá trị lớn bằng F6 khi phá hủy, không cho phép đứt gẫy do giòn.

d) Tải trọng lặp lại F8 của khớp nối

Tải trọng lặp lại F8 của khớp nối bằng 1,1F5. Sau khi thực hiện số lần gia tải thử nghiệm theo quy định tại Bảng 7 của Quy chuẩn này, xà không bị hư hại, mối hàn không rạn nứt.

Điều 16. Mối hàn chịu lực

1. Mối hàn phải phù hợp với quy định tại TCVN 7296-2003 - Hàn - Dung sai chung cho các kết cấu hàn - Kích thước dài và kích thước góc - Hình dạng và vị trí.

2. Kiểm tra mối hàn theo quy định tại TCVN 7507-2005: Kiểm tra không phá hủy mối hàn nóng chảy - Kiểm tra bằng mắt thường và TCVN 6735-2000: Kiểm tra các mối hàn bằng siêu âm - Các phương pháp kiểm tra bằng tay các mối hàn nóng chảy trong thép ferit.

Điều 17. Cột chống thủy lực của vì chống thủy lực đơn

Cột chống thủy lực của vì chống thủy đơn được quy định tại Mục 3 của Quy chuẩn này.

Mục 2. Giàn và giá chống thủy lực

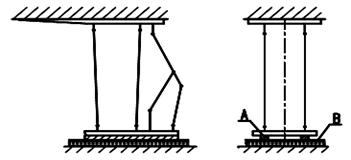

Điều 18. Lối đi

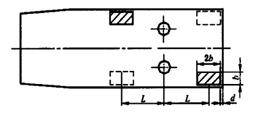

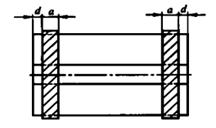

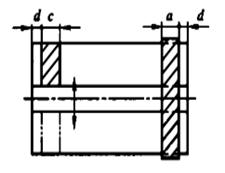

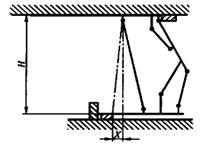

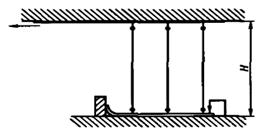

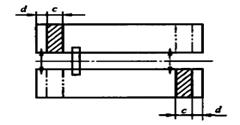

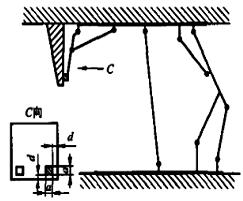

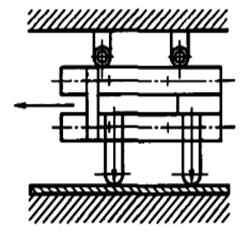

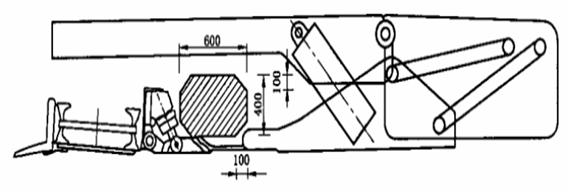

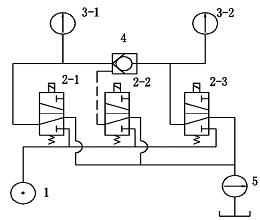

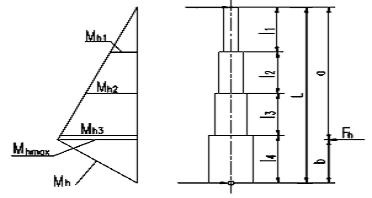

1. Kích thước mặt cắt tại lối đi bên trong giàn chống (Hình 1) có chiều rộng không nhỏ hơn 0,6 m; chiều cao không nhỏ hơn 0,4 m.

Hình 1. Kích thước mặt cắt nhỏ nhất trong lối đi

2. Giàn chống phải có đủ không gian cho người đi bộ và trong phạm vi người đi bộ không được có các chi tiết nhô ra cản trở đi lại.

3. Bề mặt lối đi phải được chống trơn trượt cho người đi bộ (sử dụng tấm kim loại có mặt nhám, thảm nhựa chống trượt…).

4. Khi giàn chống lắp đặt tại các vỉa than nghiêng phải có các thiết bị thích hợp để bảo đảm cho người đi lại an toàn.

Điều 19. Dập bụi và chống lở rơi

1. Giàn chống phải có vị trí để lắp đặt cơ cấu dập bụi.

2. Kết cấu của giàn chống phải bảo vệ an toàn cho người khỏi than, đất đá từ nóc và từ luồng phá hỏa lở rơi vào không gian diện làm việc của giàn chống.

Điều 20. Bảo vệ hệ thống thủy lực

Kết cấu của giàn, giá chống phải bảo vệ được hệ thống thủy lực không bị hư hỏng do các thao tác giàn, giá chống hay do đất đá lở rơi.

Điều 21. Tấm chắn gương

Phải lắp đặt tấm chắn gương cho giàn, giá chống có chiều cao không nhỏ hơn 3,5 m. Tấm chắn gương khi che chắn và thu hồi phải có liên động, kích tấm chắn gương phải lắp đặt van an toàn.

Điều 22. Kết cấu móc, treo

Các bộ phận của giàn, giá chống có trọng lượng lớn không cho phép người mang vác, di chuyển bằng tay phải thiết kế vị trí móc, treo để nâng hạ, di chuyển. Liên kết của kết cấu móc, treo với các bộ phận của giàn chống và độ bền chịu lực kéo của bản thân cơ cấu móc, treo phải chịu được lực nâng bằng 4 lần trọng lượng bộ phận phải nâng mà không bị hư hại.

Điều 23. Xà tiến gương

Khi lắp đặt tại vỉa than mà nóc của diện công tác bị nứt vỡ thì giàn, giá chống phải lắp đặt xà tiến gương.

Điều 24. Vị trí định vị đầu cột chống

Mái của giàn, giá chống phải có vị trí để định vị và liên kết đầu cột chống.

Điều 25. Lắp ráp

Giàn, giá chống phải có tính năng lắp ráp tốt. Tất cả các bộ phận của giàn, giá chống cần thỏa mãn yêu cầu tháo, lắp dễ dàng.

Điều 26. Sai số của kết cấu

1. Sai số chiều cao nhỏ nhất và lớn nhất của giàn, giá chống là ± 50 mm.

2. Sai số chiều rộng nhỏ nhất và lớn nhất của giàn, giá chống là ± 20 mm.

Điều 27. Đánh giá nguy cơ, yếu tố nguy hiểm

1. Giàn, giá chống phải được tiến hành đánh giá nguy cơ, yếu tố nguy hiểm để xây dựng và áp dụng các biện pháp loại bỏ hoặc giảm thiểu các nguy cơ, yếu tố nguy hiểm đó.

2. Phải có biện pháp kỹ thuật an toàn trong quá trình vận hành, lắp đặt và sửa chữa giàn, giá chống.

3. Các nguy cơ, tình huống nguy hiểm được liệt kê tại Phụ lục A.

Điều 28. Yêu cầu kỹ thuật khác

1. Các phụ kiện và hệ thống đường ống của giàn, giá chống phải theo các quy định trong bản vẽ về vị trí lắp đặt, liên kết tin cậy, sắp xếp ngay ngắn, mỹ quan. Trên giàn, giá chống phải có biển chỉ dẫn rõ ràng về các thao tác của chúng.

2. Bề mặt của giàn, giá chống phải được sơn, lớp sơn phải đều liền mạch, không phồng rộp, bong tróc, nứt nẻ và các khuyết tật khác.

3. Mối hàn phải phù hợp quy định tại TCVN 6008:2010 Thiết bị chịu áp lực - Mối hàn - Yêu cầu kỹ thuật và phương pháp thử.

4. Bề ngoài chi tiết gang đúc phải phù hợp quy định tại TCVN 2361:1989 Gang đúc, yêu cầu kỹ thuật.

5. Bề mặt ngoài piston phải được mạ lớp crom phù hợp quy định tại TCVN 5023-2007 - ISO - Lớp phủ kim loại - Lớp mạ niken crom và mạ đồng - niken - crom.

Điều 29. Khả năng hoạt động

1. Trong quá trình làm việc, các hoạt động của giàn, giá chống phải thuận tiện, không bị vướng; các bộ phận chuyển động phải chuyển động chính xác, linh hoạt, không có hiện tượng chậm, kẹt; các bộ phận chuyển động khi đạt đến trạng thái giới hạn không có hư hại.

2. Ở điều kiện áp suất, lưu lượng cấp và hồi dung dịch đạt thiết kế, thì thời gian tuần hoàn lớn nhất hoàn chỉnh chu kỳ thao tác nâng, hạ, di chuyển của giàn, giá chống phải nhỏ hơn 1,1 lần giá trị thiết kế.

Điều 30. Độ kín

1. Khi cột chống và kích thủy lực được cấp dung dịch với áp suất lớn hơn hoặc bằng 90% áp suất định mức (Pđm), không tụt áp trong 5 phút.

2. Cần piston của cột thủy lực và kích thủy lực ở vị trí ngoài 2/3 hành trình, trong 16 giờ (ở trạng thái tự nhiên), độ tụt vào của cần piston không lớn hơn 2 mm (loại bỏ ảnh hưởng của nhiệt độ).

3. Khi cấp dung dịch ở áp suất định mức, thao tác vận hành giàn, giá chống theo quy định, các chi tiết của hệ thống thủy lực không được xuất hiện rỏ rỉ.

Điều 31. Khả năng chống đỡ

1. Khi áp suất cấp dung dịch định mức, lực chống ban đầu của giàn, giá chống không nhỏ hơn 95% lực chống ban đầu định mức khi thử nghiệm. Có thể đo áp suất cột thủy lực, khi đó áp suất cột thủy lực phải lớn hơn 95% áp suất cấp dung dịch định mức.

2. Phải đảm bảo áp suất làm việc của giàn, giá chống, kích thủy lực từ 0,9 đến 1,1 áp suất định mức.

Điều 32. Khả năng thích ứng

1. Cơ cấu di chuyển giàn chống ở vị trí thu lại, đầu liên kết với lỗ liên kết của máng cào hợp bộ nâng lên trên phải lớn hơn 200 mm (giàn chống vỉa mỏng hoặc giàn chống có thiết bị nâng hạ có đế phải lớn hơn 100 mm), hạ xuống dưới phải lớn hơn 60 mm.

2. Khi giàn chống ở chiều cao lớn nhất, góc hạ mái giàn phải lớn hơn 150. Khi giàn chống ở vị trí cao hơn chiều cao thấp nhất + 300 mm, góc nâng mái giàn phải lớn hơn 100.

3. Giàn chống có yêu cầu đặc thù về áp lực riêng của đế đối với nền, phải tiến hành đo đạc áp lực riêng và giá trị phải nhỏ hơn cường độ kháng nén cho phép của nền.

Điều 33. Tính linh hoạt

Giàn chống phải có khả năng tự hạ thấp khi áp lực mỏ lớn hơn lực chống của giàn (lực chống lớn nhất không được vượt qua 110% Pđm). Kết cấu của giàn chống sao cho đá vách không làm cản trở giàn chống tự hạ thấp.

Điều 34. Cường độ kết cấu

1. Cường độ các kết cấu chính

Cường độ các kết cấu chính được thử nghiệm theo điểm a và b khoản 10 Điều 95 Quy chuẩn này. Sau khi thử nghiệm các phương án đặt tải, kết cấu chính không có mối hàn bị rạn nứt; độ biến dạng dư tương đối của mái giàn với đế giàn phải nhỏ hơn 0,4%; thay đổi góc lệch tương đối giữa đường tâm mái giàn và đường tâm đế giàn phải nhỏ hơn 30; các bộ phận khác không bị hỏng và có biến dạng.

2. Cường độ các kết cấu phụ

a) Tấm ốp bên mái giàn

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này, bộ phận chịu lực chủ yếu không bị hỏng và rạn nứt mối hàn; biến dạng không được ảnh hưởng đến sự duỗi ra của tấm ốp.

b) Kết cấu liên kết kích cân bằng

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này, kích cân bằng và kết cấu liên kết không bị hỏng và có biến dạng.

c) Tấm chắn sau (phá hỏa)

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này, kết cấu không bị hỏng và có biến dạng.

d) Tấm chắn gương

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này tấm chắn gương và kết cấu liên kết không bị hỏng và có biến dạng.

đ) Dầm tiến gương

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này dầm tiến gương không bị hỏng và có biến dạng.

e) Cơ cấu di chuyển

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này cơ cấu di chuyển không bị hỏng và có biến dạng.

g) Liên kết cột chống thủy lực

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này. Cấp dung dịch với áp suất bằng 1,2 lần định mức để rút cột chống, tất cả các chốt liên kết không được có biến dạng. Cấp dung dịch với áp suất bằng 1,5 lần áp suất định mức để rút cột thủy lực, cho phép đứt gãy chốt liên kết cột chống với đế giàn, nhưng các bộ phận liên kết khác không được có biến dạng do ảnh hưởng đứt gãy.

h) Cơ cấu điều chỉnh đế giàn

Sau khi thử nghiệm theo điểm a và c khoản 10 Điều 95 của Quy chuẩn này cơ cấu điều chỉnh không bị hỏng và biến dạng.

Điều 35. Độ bền

Khi thử nghiệm độ bền theo khoản 11 Điều 95 của Quy chuẩn này không cho phép:

1. Nhiều hơn 2 rạn nứt, vết rạn trên mối hàn của cùng một bộ phận.

2. Vết rạn, nứt dài hơn 50 mm trên mối hàn.

3. Biến dạng dư lớn hơn 0,5% khoảng cách tương ứng giữa các điểm chống.

4. Biến dạng uốn lớn hơn 0,5% chiều dài tối đa của bộ phận.

5. Góc lệch tương đối giữa đường tâm mái giàn và đường tâm đế giàn lớn hơn 30.

6. Hỏng và có biến dạng các bộ phận.

Điều 36. Chi tiết thủy lực

1. Cột và kích thủy lực

Cột chống và kích thủy lực phải phù hợp với quy định tại Mục 3 Chương II của Quy chuẩn này.

2. Hệ thống điều khiển thủy lực và van

Hệ thống điều khiển thủy lực và van của giàn chống phải phù hợp quy định tại Mục 4 Chương II của Quy chuẩn này.

3. Đường ống thủy lực và phụ kiện đầu nối

Đường ống thủy lực phải phù hợp quy định tại TCVN 2140:1977 Truyền dẫn thủy lực - Yêu cầu kỹ thuật chung.

Kẹp chữ U kiểu kết nối nhánh các đầu nối và phụ kiện phải phù hợp quy định tại TCVN 2387-78 Hệ thủy lực, khí nén và bôi trơn. Nối ống có vòng mím Pqu 40MN/m2 (~ 400KG/cm2) kết cấu và kích thước cơ bản.

Điều 37. Vật liệu

1. Vật liệu thép

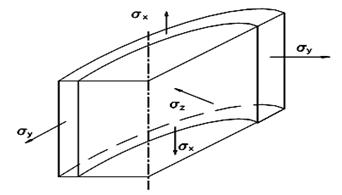

a) Yêu cầu chung

Vật liệu các chi tiết của giàn chống phải thỏa mãn thông số và đặc tính theo yêu cầu thiết kế. Khi ứng suất thiết kế đạt đến 90% ứng suất cho phép, cường độ kháng kéo của thép chế tạo phải lớn hơn 1,08 lần giới hạn chảy. Độ dãn dài tương đối của vật liệu phải lớn hơn 10%; độ dãn dài tương đối của chốt phải lớn hơn 9%.

b) Thép dùng cho các bộ phận hàn liên kết

Phải dùng thép lắng, có phân bố tạp chất đều, độ hạt tinh thể ổn định, thích hợp dùng để hàn, đồng thời phải thỏa mãn:

- Cấp độ hạt tinh thể nguyên tử sắt lớn hơn bằng 6.

- Ở nhiệt độ 200C khi va đập (không liên quan đến hướng uốn của mẫu thử) phải sinh công như sau:

+ Đối với thép có giới hạn chảy nhỏ hơn hoặc bằng 620 N/mm2 là 20J.

+ Đối với thép có giới hạn chảy lớn hơn 620 N/mm2 là 25J.

c) Thép dùng cho các bộ phận không hàn

Vật liệu thép phải khử Ôxy, ở nhiệt độ 200C khi va đập phải sinh công lớn hơn 25 J.

2. Kim loại nhẹ

Trong mỏ than hầm lò có khí và bụi nổ, các bộ phận và phụ kiện của giàn, giá chống bao gồm cả sơn hoặc mạ, không được sử dụng vật liệu kim loại nhẹ hoặc hợp kim kim loại nhẹ.

3. Các loại vật liệu khác

Các vật liệu sử dụng khác phải phù hợp với yêu cầu thiết kế.

Điều 38. Mối hàn chịu lực

Mối hàn phải phù hợp với quy định tại Điều 16 của Quy chuẩn này.

Điều 39. Tính toán ứng suất và lực tĩnh cho phép

Tính toán ứng suất và lực tĩnh cho phép của các bộ phận vì chống tham khảo Phụ lục B của Quy chuẩn này.

Mục 3. CỘT CHỐNG VÀ KÍCH THỦY LỰC

Điều 40. Không ghi chú dung sai

Bản vẽ gia công cắt tiện chi tiết kim loại không ghi chú dung sai phải thỏa mãn các yêu cầu tại TCVN 2263-2:2007 (ISO 2768 - 2:1989) Dung sai vị trí - Không ghi chú giá trị dung sai.

Điều 41. Mối hàn chịu lực

Phải phù hợp với quy định tại Điều 16 của Quy chuẩn này và phải chịu được 200% áp suất định mức khi thử nghiệm thủy lực và duy trì trong 5 phút không rò rỉ dung dịch thủy lực.

Điều 42. Chi tiết đúc rèn

1. Chi tiết thép đúc phải phù hợp quy định tại TCVN 1766:1975 Thép cac bon kết cấu chất lượng tốt - Mác thép và yêu cầu kỹ thuật.

2. Chi tiết rèn phải phù hợp quy định tại TCVN 1823 - 1993 Thép hợp kim dụng cụ.

Điều 43. Các chi tiết khác

1. Lò xo xoắn trụ tròn thủy lực phải phù hợp quy định tại TCVN 2031-77 Lò xo xoắn trụ nén và kéo bằng thép mặt cắt tròn. Yêu cầu kỹ thuật.

2. Ren thông thường phải phù hợp quy định tại TCVN 4683-1:2008 (ISO 965 - 1:1998) Ren hệ mét thông dụng - Dung sai. Phần 1: Nguyên lý và thông số cơ bản.

3. Chất lượng lớp mạ của cần piston khi không có yêu cầu đặc biệt phải phù hợp với quy định tại Phụ lục D của Quy chuẩn này.

4. Gioăng phớt Hình O và kích thước rãnh máng phải phù hợp quy định tại ISO 3601-1:2002 Gioăng phớt cao su hình O dùng cho thủy lực và khí nén - Phần 1: Kích thước và dung sai và ISO 3601 - 3:2005 Gioăng phớt cao su hình O dùng cho thủy lực và khí nén - Phần 2: Quy phạm kiểm định chất lượng bề ngoài.

Điều 44. Kết cấu móc, treo

Phải phù hợp với quy định tại Điều 22 của Quy chuẩn này.

Điều 45. Van và thiết bị an toàn

1. Cột chống và kích chống phải lắp van và thiết bị an toàn để phòng ngừa áp suất vượt quá giá trị cho phép.

2. Van và thiết bị an toàn lắp cố định không được phát sinh tác động ngoài ý muốn.

Điều 46. Dung dịch thủy lực

Dung dịch thủy lực phải đảm bảo không cháy, không độc hại, trung tính, không kết tủa và đảm bảo tính bôi trơn trên bề mặt piston và xilanh theo thiết kế.

Điều 47. Mối hàn chịu áp lực

Các mối hàn chịu lực của cột chống và kích phải phù hợp với quy định tại Điều 16 của Quy chuẩn này.

Điều 48. Tính toán ứng suất và lực tĩnh cho phép

Tính toán ứng suất và lực tĩnh cho phép của chi tiết xem tại Phụ lục B của Quy chuẩn này.

Điều 49. Chất lượng lắp ráp

1. Chất lượng lắp ráp và hình thức bề ngoài phải thỏa mãn các yêu cầu sau:

a) Trước khi lắp ráp, phải loại bỏ sạch sẽ gờ ráp, mạt cắt, bụi, bẩn, dầu loang trên tất cả bề mặt của các chi tiết.

b) Khi lắp ráp, bề mặt các chi tiết tiếp xúc với nhau không được hư hại, tất cả các ren phải được bôi mỡ chống gỉ; phải kiểm tra tỉ mỉ các chi tiết bịt kín, có hay không các vết trầy xước, hằn lõm, lão hóa, kiểm tra kỹ lưỡng gioăng trong rãnh máng của xi lanh, có hay không các hiện tượng như dồn nén và xé rách…, nếu như có các hiện tượng đã nêu phải lập tức thay thế.

c) Sau khi lắp ráp hoàn chỉnh, cột, kích thủy lực phải thu lại đến trạng thái ngắn nhất, đồng thời phải dùng vật liệu nhựa bị chặt các lỗ vào, ra của dung dịch.

d) Sau khi lắp ráp, bề mặt của cột, kích thủy lực (trừ bề mặt của cần piston) phải sơn lót chống gỉ và sơn phủ theo yêu cầu của thiết kế. Lớp sơn phải đều đặn, kết hợp bền vững, không được có hiện tượng bong tróc.

2. Độ sạch

Cột, kích thủy lực sau khi thử nghiệm đạt tiêu chuẩn phải tháo rời và rửa sạch, hàm lượng tạp chất (bám bẩn bên ngoài chi tiết) sau khi rửa sạch phải nhỏ hơn giá trị liệt kê trong Bảng 8, Bảng 9, Bảng 10 của Quy chuẩn này.

Bảng 8. Bảng hàm lượng tạp chất cột chống một cấp

(bao gồm đoạn nối dài cơ khí)

| Đường kính xilanh, mm | Chiều dài cột chống, mm | Hàm lượng tạp chất, mg |

| < 200 | Chiều dài lớn nhất < 2.000 | 40 |

| 2000 ≤ chiều dài lớn nhất ≤ 4.000 | 45 | |

| Chiều dài lớn nhất ≥ 4.000 | 50 | |

| ≥ 200 | Chiều dài lớn nhất < 2.000 | 45 |

| 2000 ≤ chiều dài lớn nhất ≤ 4.000 | 50 | |

| Chiều dài lớn nhất ≥ 4.000 | 55 |

Bảng 9. Bảng hàm lượng tạp chất cột chống hai cấp

| Đường kính xilanh, mm | Chiều dài cột chống, mm | Hàm lượng tạp chất, mg |

| < 200 | Chiều dài lớn nhất < 2.000 | 60 |

| < 200 | 2000 ≤ chiều dài lớn nhất ≤ 4.000 | 65 |

| < 200 | Chiều dài lớn nhất ≥ 4.000 | 70 |

| ≥ 200 | Chiều dài lớn nhất < 2.000 | 65 |

| 2000 ≤ chiều dài lớn nhất ≤ 4.000 | 70 | |

| Chiều dài lớn nhất ≥ 4.000 | 75 |

Bảng 10. Bảng hàm lượng tạp chất kích thủy lực

| Đường kính xilanh, mm | Chiều dài kích, mm | Hàm lượng tạp chất, mg |

| ≤ 100 | Chiều dài lớn nhất ≤ 1.000 | 25 |

| 1000 < Chiều dài lớn nhất ≤ 4.000 | 30 | |

| > 100 | Chiều dài lớn nhất ≤ 1.000 | 30 |

| 1000 < Chiều dài lớn nhất ≤ 4.000 | 40 |

Điều 50. Chi tiết chính

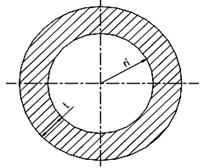

1. Thân xilanh

a) Sai lệch cơ bản của kích thước đường kính trong theo hệ thống lỗ H, cấp dung sai phải chính xác hơn IT9.

b) Độ nhám (Ra) bề mặt đường kính trong xilanh nhỏ hơn hoặc bằng 0,4 μm.

2. Cần piston

a) Sai lệch cơ bản của kích thước đường kính ngoài cần piston lắp ghép theo hệ thống lỗ, cấp f. Cấp dung sai phải chính xác hơn IT8.

b) Độ nhám (Ra) bề mặt đường kính ngoài piston nhỏ hơn hoặc bằng 0,4 μm.

3. Van xả tải (chỉ áp dụng đối với cột chống)

a) Ty van, thân van phải chế tạo bằng thép chống gỉ.

b) Độ nhám (Ra) bề mặt của mặt phối hợp làm kín nhỏ hơn hoặc bằng 0,4 μm.

c) Khi van xả tải mở, cột chống không được xuất hiện các hiện tượng như tiếng kêu, rung hoặc di chuyển chậm.

Điều 51. Mạ điện

1. Chi tiết mạ điện

Những chi tiết sau phải được mạ điện:

a) Bề mặt cần piston, bề mặt phía trong thân xilanh.

b) Chi tiết tiếp xúc với dung dịch thủy lực dễ han gỉ làm ảnh hưởng đến sự làm việc của xilanh thủy lực.

2. Lớp mạ điện

a) Chất lượng lớp mạ điện không có yêu cầu đặc biệt phải phù hợp quy định tại Phụ lục D của Quy chuẩn này.

b) Tất cả các chi tiết mạ kẽm sau khi mạ phải được xử lý thụ động.

Điều 52. Độ kín

Khi thử nghiệm, sau khi gia tải xilanh thủy lực, khóa khoang áp suất. Sự tụt áp trong khoang áp suất ở 1 phút đầu tiên không được vượt quá 10% hoặc độ dài xilanh co lại nhỏ hơn 1%, trong 5 phút sau đó áp suất hoặc độ dài không đổi, trong 5 phút tiếp sau đó áp suất hạ xuống không vượt quá 0,5% hoặc độ dài xilanh co lại không vượt quá 0,05%.

Điều 53. Hành trình không tải

Ở hành trình không tải, xilanh thủy lực phải duỗi ra hoặc co lại hết ở đầu hoặc cuối hành trình và không được chậm chạp, giật cục và rò rỉ.

Điều 54. Áp suất khởi động nhỏ nhất

1. Cột chống ở điều kiện không tải, không có áp suất, áp suất khởi động của khoang piston phải nhỏ hơn 3,5 MPa, áp suất khởi động của khoang cần piston phải nhỏ hơn 7,5 MPa.

2. Kích ở điều kiện không tải, không có áp suất, áp suất khởi động của khoang piston và khoang cần piston phải nhỏ hơn 3,5 MPa.

Điều 55. Độ kín của khoang cần piston

Khoang cần piston khi được cấp dung dịch ở áp suất 2 MPa và 1,1 lần áp suất định mức không được rò rỉ.

Điều 56. Sự linh hoạt

1. Lực đúng tâm làm co piston đo được không được lớn hơn 1,1 lần lực định mức, nhưng không nhỏ hơn lực định mức.

2. Lực lệch tâm làm co piston đo được không được lớn hơn 1,1 lần giá trị lực đúng tâm làm co piston lớn nhất đo được, nhưng không nhỏ hơn lực định mức.

Điều 57. Khả năng chịu tải đúng tâm

1. Khi chịu tải trọng tĩnh bằng 1,5 lần lực định mức và khi tác động tải trọng động cơ học đạt đến 1,5 lần áp suất định mức, cột chống (bao gồm cả đoạn nối dài) và kích chống không được mất khả năng làm việc, lượng biến dạng dư của đường kính thân xilanh nhỏ hơn 0,02 lần đường kính xilanh.

2. Khi không chịu tác động tải trọng động cơ học, cột chống và kích chống phải chịu được 2 lần áp suất tĩnh do lực định mức gây nên. Sau khi gia tải thử nghiệm, vật liệu chế tạo và mối hàn không được xuất hiện vết nứt.

3. Kích chống không chịu tác động của tải trọng động cơ học phải chịu được 2 lần lực kéo tĩnh định mức.

4. Cột chống và kích chống ở trạng thái co lại hoàn toàn phải chịu đựng được 2 lần lực định mức, sau khi thử nghiệm không có biến dạng dẻo.

5. Khi gia tải bằng 1,5 lần lực kéo định mức hoặc áp suất làm việc định mức, kích không được mất khả năng làm việc.

Điều 58. Khả năng chịu tải lệch tâm

Cột chống (bao gồm đoạn nối dài) và kích chống khi chịu tác động của lực lệch tâm và (hoặc) lực hướng bên, không được mất khả năng làm việc, giá trị độ cong tại đoạn chuyển tiếp phải nhỏ hơn 0,1% độ dài thử nghiệm.

Điều 59. Độ bền

1. Cột chống (bao gồm cả đoạn nối dài) và kích chống đỡ sau khi qua 21.000 lần tuần hoàn đặt tải, không được mất hiệu lực công năng.

2. Kích sau khi qua 10.000 lần tuần hoàn đặt tải, không được xuất hiện mất hiệu lực công năng.

Điều 60. Giới hạn duỗi

1. Cho cột chống và kích chống duỗi dài ra hết cỡ đến kịch vòng chặn trong 1 lần, với áp suất bằng áp suất làm việc định mức, duy trì ít nhất 3 phút, vòng chặn trong không được hư hỏng.

2. Cho cột chống và kích chống duỗi dài ra hết cỡ đến kịch vòng chặn trong 100 lần, với áp suất bằng 0,8 lần áp suất làm việc định mức, vòng chặn trong không được hư hỏng.

3. Nếu áp suất hệ thống thủy lực cao hơn 0,8 lần làm việc định mức, cột chống và kích chống phải duỗi dài ra hết cỡ đến kịch vòng chặn trong 100 lần, vòng chặn trong không được hư hỏng.

4. Khi kéo kích chống với lực bằng 1,5 lần lực kéo định mức theo hướng ngược lại vòng chặn trong, kích chống không được hư hỏng.

5. Piston của kích duỗi ra hết cỡ, tiếp xúc với vòng chặn giới hạn trong, kích có thể chịu đựng được 1,25 lần áp suất làm việc định mức, sau khi thử nghiệm không mất khả năng làm việc.

Điều 61. Khả năng làm việc

Cột chống và kích chống sau khi đã thử nghiệm các tính năng nêu trên, cho duỗi ra hết hành trình, tác động lực ngoài để co lại hết hành trình, lực đo được phải lớn hơn lực định mức và nhỏ hơn 1,1 lần lực đo được quy định tại Điều 56 của Quy chuẩn này khi chịu tải đúng tâm; có thể dùng áp suất bằng 0,8 lần áp suất làm việc định mức để cột và kích chống co lại hoàn toàn, đồng thời đảm bảo yêu cầu độ kín được quy định tại Điều 52 của Quy chuẩn này.

Điều 62. Mối liên kết xilanh thủy lực

Mối nối liên kết xilanh thủy lực (bao gồm cả đoạn nối dài) với bộ phận truyền lực phải chịu được 1,5 lần lực làm việc định mức mà không mất khả năng làm việc.

Điều 63. Khả năng chịu áp lực của thân xilanh

1. Phải tiến hành thử nghiệm khả năng chịu áp lực của thân xilanh trong các trường hợp sau đây:

a) Thân xilanh sử dụng vật liệu mới.

b) Xilanh lần đầu tiên sử dụng.

2. Vật liệu, độ dày thành ống xilanh, đường kính trong, ngoài định mức của mẫu thử áp lực phá hủy tương đồng với xilanh cần thử nghiệm áp lực phá hủy. Cho phép rút ngắn độ dài, nhưng không nhỏ hơn yêu cầu của Bảng 11 của Quy chuẩn này.

Bảng 11. Chiều dài mẫu ống xilanh thử nghiệm

| Độ dài ống xilanh cần thử nghiệm, mm | > 1.000 | ≤ 1.000 |

| Độ dài ngắn nhất của mẫu thử, mm | 1000 | 500 |

3. Sau khi thân xilanh phá vỡ, không được xuất hiện sự phá hoại có tính nguy hiểm.

Điều 64. Vật liệu

1. Vật liệu thép

a) Yêu cầu về tính cơ lý

- Khi ứng suất tính toán đạt đến 90% ứng suất cho phép, cường độ kháng kéo của vật liệu xilanh thủy lực phải lớn hơn 1,08 lần giới hạn chảy của vật liệu hoặc 0,2% giới hạn biến dạng dư.

- Độ giãn dài tới hạn δ5 của vật liệu sử dụng phải lớn hơn 10%. b) Vật liệu thép dùng để hàn các chi tiết

Thép để hàn các chi tiết phải đảm bảo yêu cầu về thông số kỹ thuật quy định tại các tiêu chuẩn được chỉ dẫn trong thiết kế và có đủ hồ sơ xuất xứ và chứng nhận chất lượng.

2. Kim loại nhẹ

Trong hầm lò có khí cháy, nổ không được sử dụng kim loại nhẹ hoặc hợp kim kim loại nhẹ chế tạo các chi tiết bên ngoài xilanh thủy lực.

3. Các vật liệu khác

a) Các vật liệu khác để chế tạo xilanh thủy lực phải thỏa mãn yêu cầu tại điểm a khoản 1 Điều này.

b) Vật liệu phi kim loại phải đảm bảo yêu cầu an toàn chống phóng tia lửa tĩnh điện.

Mục 4. HỆ THỐNG ĐIỀU KHIỂN THỦY LỰC VÀ VAN

Điều 65. Dung dịch thủy lực

1. Yêu cầu dung dịch thủy lực theo quy định tại Điều 46 của Quy chuẩn này.

2. Nhiệt độ làm việc của dung dịch thủy lực phải ở trong phạm vi từ 100C đến 500C.

Điều 66. Tính hoàn chỉnh

Hệ thống điều khiển thủy lực phải được lắp đặt theo bản vẽ thiết kế, không được thiếu chi tiết, bộ phận và không được lắp sai chi tiết, bộ phận.

Điều 67. Độ kín

Hệ thống điều khiển thủy lực khi làm việc bình thường không được rò rỉ dung dịch.

Điều 68. Điều khiển giàn, giá

Việc điều khiển tốc độ nâng, hạ, di chuyển và các hoạt động khác của vì chống được điều khiển từ hệ thống van điều khiển lắp dưới giàn, giá chống đó hoặc từ vì chống bên cạnh và phải thỏa mãn yêu cầu thiết kế, không được xuất hiện bất kỳ tác động sai.

Điều 69. Lực chống ban đầu và hệ thống bảo đảm lực chống ban đầu

Lực chống ban đầu của vì chống phải lớn hơn 90% áp suất của trạm bơm thủy lực. Sự đảm bảo lực chống ban đầu chỉ được thực hiện sau khi áp suất trong khoang piston cột chống lớn hơn 8 MPa. Sự đảm bảo này phải có thể ngừng bất cứ lúc nào nếu áp suất trong khoang piston cột chống nhỏ hơn 8 MPa

Điều 70. Cắt nguồn cấp dịch

Trên vì chống phải bố trí cơ cấu điều khiển để ngừng cung cấp dung dịch của hệ thống thủy lực.

Điều 71. Hiển thị áp suất

Trên vì chống phải bố trí vị trí lắp thiết bị đo áp suất khoang piston của cột chống.

Điều 72. Hệ thống lọc

Bộ lọc dung dịch thủy lực phải được lắp đặt tại bơm cấp dung dịch và cửa cấp dịch vào hệ thống điều khiển thủy lực của mỗi vì chống. Độ tinh khiết của dung dịch thủy lực sau lọc phải thỏa mãn yêu cầu của thiết kế.

Điều 73. Che chắn dung dịch bắn ra

Khi tiến hành bơm dung dịch thủy lực vào cột chống, phải có bộ phận che chắn để tránh văng bắn dung dịch ra ngoài gây nguy hại cho người vận hành và làm ô nhiễm môi trường.

Điều 74. Bảo vệ quá tải

Khi vì chống chịu tác dụng tương đối lớn của tải trọng ngoài, phải lắp đặt van an toàn ở khoang chứa dung dịch của cột hoặc trên đường ống của hệ thống điều khiển thủy lực để bảo vệ quá tải.

Điều 75. Đóng mở cấp dung dịch

Khi đóng hoặc mở van cấp dung dịch của hệ thống điều khiển thủy lực, không được dẫn tới vì chống tác động sai và rò rỉ dung dịch bất thường.

Điều 76. Vận tốc chuyển động của bộ phận có tiếp xúc với người

Khi vì chống làm việc bình thường, trong phạm vi mà cơ thể người thao tác có thể tiếp xúc đến, vận tốc chuyển động của bất kỳ bộ phận nào của vì chống không được lớn hơn 300 mm/s.

Điều 77. Lực thao tác

Lực thao tác bằng tay thiết bị điều khiển thủy lực phải lớn hơn 10 N và nhỏ hơn 130 N.

Điều 78. Áp suất đường hồi

Áp suất trong đường ống chính hồi dung dịch của hệ thống điều khiển thủy lực không được vượt quá 4 MPa.

Điều 79. Che chắn thiết bị điều khiển thủy lực

Cơ cấu điều khiển trong hệ thống điều khiển thủy lực phải được che chắn.

Điều 80. Tháo dỡ chi tiết thủy lực

Chỉ được tháo dỡ chi tiết trong hệ thống điều khiển thủy lực khi đã dừng bơm cấp dịch và không còn áp suất trong hệ thống thủy lực đồng thời phải có biện pháp không để dung dịch chảy ra ngoài làm ô nhiễm môi trường.

Điều 81. Kết cấu móc, treo

Thực hiện theo quy định tại Điều 22 của Quy chuẩn này.

Điều 82. Ống mềm thủy lực

1. Ống mềm trong hệ thống điều khiển thủy lực phải chịu được áp suất lớn hơn 1,1 lần áp suất làm việc định mức của cột chống và nhiệt độ từ 00C đến 500C. Ở mỏ có khí cháy, bụi nổ ống mềm phải có tính kháng cháy.

2. Ống mềm trong hệ thống điều khiển thủy lực phải có kết cấu để đấu nối nhanh.

Điều 83. Van thủy lực - Yêu cầu chung

1. Phương thức đấu nối van bao gồm phương thức liên kết dạng ống, phương thức liên kết dạng ren, phương thức liên kết dạng bích và phương thức liên kết hỗn hợp.

2. Vật liệu chế tạo chi tiết van:

a) Phải phù hợp quy định tại TCVN 1766 - 1975 Thép cacbon chất lượng tốt - Mác thép và yêu cầu kỹ thuật; TCVN 10357:2014 (ISO 9444-2:2009) Thép không gỉ cán nóng liên tục - Dung sai kích thước và hình dạng - Phần 2: Thép dải rộng và thép tấm/lá; TCVN 2361:1989 Gang đúc - Yêu cầu kỹ thuật và TCVN 1765 - 75 Thép cacbon kết cấu thông thường - Mác thép và yêu cầu kỹ thuật.

b) Có thể thay thế vật liệu chế tạo van bằng các vật liệu khác nhưng phải đảm bảo chất lượng không thấp hơn các vật liệu quy định trên.

c) Không được sử dụng kim loại nhẹ để chế tạo van.

3. Không được sử dụng kim loại nhẹ để mạ và phủ lên bề mặt van.

4. Ở điều kiện áp suất định mức, nhiệt độ làm việc trong giới hạn cho phép, van thủy lực phải đảm bảo sự kín khít.

5. Giá trị độ nhám Ra bề mặt làm kín chi tiết di động của van phải nhỏ hơn 1,6 µm.

6. Giá trị độ nhám Ra của bề mặt chi tiết kín khít động của van phải nhỏ hơn 3,2 µm.

7. Cấp độ chính xác kích thước của chi tiết làm kín động và tĩnh của van không nhỏ hơn cấp IT9 được quy định tại TCVN 2244:1999 Hệ thống ISO về dung sai và lắp ghép - Cơ sở của dung sai. Sai lệch và lắp ghép.

8. Gioăng phớt hình O phải phù hợp quy định tại ISO 3061 - 1:2005 Gioăng phớt cao su hình O dùng cho thủy lực và khí nén - Phần 2: Quy phạm kiểm định chất lượng bề ngoài.

9. Kích thước rãnh máng Gioăng phớt hình O phải phù hợp quy định tại ISO 3601 - 3:2005 Gioăng phớt cao su hình O dùng cho thủy lực và khí nén - Phần 2: Quy phạm kiểm định chất lượng bề ngoài.

10. Phối hợp ren thông thường áp dụng 6H/6g tại TCVN 4683-1:2008 (ISO 965 - 1:1998) Ren hệ mét thông dụng ISO. Dung sai. Phần 1: Nguyên lý và thông số cơ bản. Phối hợp ren có lớp mạ phải phù hợp quy định tại TCVN 4683-1:2008. TCVN 4683-1:2008 (ISO 965 - 1:1998) Ren hệ mét thông dụng ISO. Dung sai. Phần 1: Nguyên lý và thông số cơ bản.

11. Lò xo thông thường, lò xo điều áp trong van áp suất phải phù hợp quy định tại TCVN 2031 - 77 Lò xo xoắn trụ nén và kéo bằng thép mặt cắt tròn. Yêu cầu kỹ thuật.

12. Dung sai vị trí trong bản vẽ phải phù hợp với quy định tại TCVN 7295:2003 (ISO 5458:1998) Đặc tính hình học của sản phẩm (GPS). Dung sai hình học. Ghi dung sai vị trí.

13. Không ghi chú dung sai kích thước gia công trong bản vẽ phải phù hợp với quy định cấp m tại TCVN 2263-1:2007 (ISO 2768-1:1989) Dung sai chung - Phần 1: Dung sai của các kích thước dài và góc không chỉ dẫn dung sai riêng.

14. Không ghi chú dung sai hình dạng và vị trí gia công có trong bản vẽ phải phù hợp với quy định cấp K tại TCVN 2263-1:2007 (ISO 2768-1:1989) Dung sai chung - Phần 1: Dung sai của các kích thước dài và gọc không chỉ dẫn dung sai riêng.

15. Tất cả các chi tiết đúc của van phải phù hợp với quy định tại TCVN 2361:1989 Gang đúc - Yêu cầu kỹ thuật, TCVN 1765 - 75 Thép cacbon kết cấu thông thường - Mác thép và yêu cầu kỹ thuật.

16. Yêu cầu kỹ thuật lớp phủ các chi tiết của van xem Phụ lục D của Quy chuẩn này.

17. Các chi tiết phi kim loại của van phải thỏa mãn yêu cầu của thiết kế.

18. Chi tiết tiêu chuẩn, chi tiết kết cấu phải thỏa mãn yêu cầu thiết kế của van và phải phù hợp với tiêu chuẩn, quy chuẩn được dẫn chiếu trong thiết kế.

19. Bề mặt chi tiết van phải sạch sẽ, nhẵn bóng, không gờ ráp, không gỉ sét, không va chạm.

20. Trong môi trường sạch sẽ, dùng dầu hỏa rửa sạch bề ngoài van thành phẩm, sau đó lấy một tổ hợp van làm sạch tất cả các bộ phận tháo rời. Dầu hỏa sau khi dùng để rửa sạch được lọc qua bộ lọc có mắt lưới 40 µm, cân trọng lượng tạp chất sau sấy khô thu được trên lưới lọc, trọng lượng đó phải nhỏ hơn 10mg/1 van.

21. Độ cứng các chi tiết van phải thỏa mãn yêu cầu thiết kế.

Điều 84. Yêu cầu kỹ thuật của van an toàn

1. Độ kín

Van an toàn được điều chỉnh áp suất từ 2 MPa đến 90% áp suất định mức, không được rò dung dịch.

2. Áp suất đặt thực tế

Giá trị áp suất đặt thực tế đã được điều chỉnh của van an toàn cho phép sai số, khi áp suất làm việc lớn hơn hoặc bằng 40 MPa, phạm vi sai số phải trong khoảng ± 2,5% áp suất làm việc; khi áp suất công tác nhỏ hơn 40 MPa, phạm vi sai số phải trong khoảng ± 1 MPa.

3. Dao động áp suất

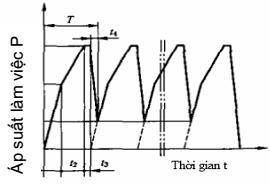

Van an toàn có lưu lượng là 0,04 lít/phút, phạm vi dao động áp suất khi mở van an toàn không được vượt quá 10% áp suất định mức; phạm vi giá trị dao động áp suất lớn nhất không lớn hơn 110% áp suất định mức; giá trị nhỏ nhất không nhỏ hơn 90% áp suất định mức.

4. Áp suất đóng

Áp suất đóng van an toàn không nhỏ hơn 90% áp suất định mức.

5. Chịu áp suất xung kích

Khi phát sinh 150% áp suất xung kích van an toàn không được mất khả năng làm việc.

6. Cường độ

Van an toàn phải chịu được 1,5 lần áp suất định mức trong 3 phút, không được rò dung dịch và hư hại các chi tiết.

7. Đặc tính lưu lượng - áp suất

Khi lưu lượng định mức qua van an toàn, đặc tính lưu lượng - áp suất phải thỏa mãn các yêu cầu sau:

a) Van an toàn có lưu lượng định mức nhỏ hơn hoặc bằng 16 lít/phút, giá trị lớn nhất của áp suất mở van phải không lớn hơn 115% áp suất định mức, giá trị nhỏ nhất phải không nhỏ hơn 90% áp suất định mức.

b) Van an toàn có lưu lượng định mức lớn hơn 16 lít/phút và nhỏ hơn hoặc bằng 100 lít/phút, giá trị lớn nhất của áp suất mở van phải không lớn hơn 120% áp suất định mức, giá trị nhỏ nhất phải không nhỏ hơn 90% áp suất định mức.

c) Van an toàn có lưu lượng định mức lớn hơn 100 lít/phút, giá trị lớn nhất của áp suất mở van phải không lớn hơn 125% áp suất định mức, giá trị nhỏ nhất phải không nhỏ hơn 90% áp suất định mức.

8. Nhiệt độ

Ảnh hưởng của nhiệt độ tới khả năng làm việc của van an toàn dạng thổi khí do đơn vị thiết kế hoặc nhà chế tạo ghi rõ trong tài liệu kỹ thuật.

9. Độ bền

a) Van an toàn sau khi thông qua 6.200 lần đóng mở tuần hoàn, phải thỏa mãn yêu cầu được quy định tại khoản 1 đến khoản 7 Điều 84 của Quy chuẩn này.

b) Van an toàn thuộc loại A sau khi thông qua 10.500 lần đóng mở tuần hoàn, phải thỏa mãn yêu cầu được quy định tại khoản 1 đến khoản 7 Điều 84 của Quy chuẩn này.

10. Chịu va đập

Van an toàn không bị hỏng dưới tác dụng va đập cơ học có xung lực nhỏ hơn hoặc bằng 1,6 Ns.

Điều 85. Yêu cầu kỹ thuật van một chiều điều khiển thủy lực

1. Độ kín

Ở trạng thái khóa, van một chiều điều khiển thủy lực không được rò rỉ khi điều chỉnh giá trị áp suất dung dịch thủy lực từ 2 MPa đến áp suất định mức.

2. Cường độ

Ở trạng thái khóa, van một chiều điều khiển thủy lực không được rò rỉ và tổn hại khi điều chỉnh áp suất dung dịch thủy lực đạt 1,2 lần áp suất định mức.

3. Áp suất xung kích

Áp suất xung kích ngắn hạn sinh ra khi đóng hoặc mở van một chiều điều khiển thủy lực không được lớn hơn 1,15 lần áp suất định mức.

4. Đặc tính lưu lượng áp suất

Khi lưu lượng định mức thông qua van một chiều điều khiển thủy lực, đặc tính lưu lượng - áp suất phải thỏa mãn các yêu cầu sau:

a) Lưu lượng định mức của van một chiều điều khiển thủy lực nhỏ hơn hoặc bằng 125 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 5 MPa.

b) Lưu lượng định mức của van một chiều điều khiển thủy lực lớn hơn 125 lít/phút và nhỏ hơn hoặc bằng 250 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 6 MPa.

c) Lưu lượng định mức của van một chiều điều khiển thủy lực lớn hơn 250 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 7 MPa.

5. Áp suất mở van

Áp suất mở của van một chiều điều khiển thủy lực phải nhỏ hơn 1 MPa.

6. Áp suất đóng van

Áp suất đóng van một chiều điều khiển thủy lực phải lớn hơn 95% áp suất cấp dịch vào.

7. An toàn của van khi bị dội áp suất trở lại

Dưới tình trạng áp suất dội trở lại bình thường, van một chiều điều khiển thủy lực không được tác động sai.

8. Áp suất điều khiển

Áp suất điều khiển của van một chiều điều khiển thủy lực phải trong khoảng (30 ÷ 60)% áp suất định mức của trạm bơm.

9. Độ bền

a) Van một chiều điều khiển thủy lực thông qua 15.000 lần tuần hoàn tác động, phải thỏa mãn quy định tại khoản 1 đến khoản 8 Điều 84 của Quy chuẩn này.

b) Van một chiều điều khiển thủy lực loại A thông qua 30.000 lần tuần hoàn tác động, phải thỏa mãn quy định tại khoản 1 đến khoản 8 Điều 84 của Quy chuẩn này.

Điều 86. Yêu cầu kỹ thuật van đổi hướng

1. Khả năng đổi hướng

Khi thao tác van đổi hướng phải tác động linh hoạt, đổi hướng chuẩn xác, không có hiện tượng kẹt.

2. Mô men thao tác (áp suất điều khiển, điện áp điều khiển)

Lực thao tác bằng tay của loại van đổi hướng phải lớn hơn 10 N và nhỏ hơn 130 N; loại van đổi hướng điều khiển bằng thủy lực dưới áp suất định mức, áp suất điều khiển phải thỏa mãn yêu cầu thiết kế; điện áp hoặc dòng điện của loại van đổi hướng điều khiển bằng điện phải thỏa mãn yêu cầu thiết kế.

3. Độ kín

Van đổi hướng tại vị trí trung gian, giá trị áp suất trong phạm vi từ 6 MPa đến áp suất định mức, không được có rò dịch; van đổi hướng tại vị trí công tác, giá trị áp suất trong phạm vi từ 10 MPa đến áp suất định mức, không được rò dung dịch.

4. Cường độ

Van đổi hướng không được rò rỉ và hư hỏng khi áp suất đạt 1,5 lần áp suất làm việc tại vị trí trung gian hoặc vị trí công tác.

5. Đặc tính lưu lượng áp suất

Khi lưu lượng định mức lưu thông qua van đổi hướng, đặc tính lưu lượng - áp suất phải thỏa mãn các yêu cầu sau:

a) Lưu lượng định mức của van đổi hướng nhỏ hơn hoặc bằng 125 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 5 MPa.

b) Lưu lượng định mức của van đổi hướng lớn hơn 125 lít/phút và nhỏ hơn hoặc bằng 250 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 6 MPa.

c) Lưu lượng định mức của van đổi hướng lớn hơn 250 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 7 MPa.

6. An toàn của van khi bị dội áp suất trở lại

Dưới tình trạng dội áp suất trở lại bình thường, van đổi hướng không được sản sinh tác động sai.

7. Độ bền

a) Van đổi hướng thông qua 15.000 lần tuần hoàn tác động, phải thỏa mãn quy định tại khoản 1, khoản 2, khoản 4, khoản 5 và khoản 6 Điều này.

b) Van đổi hướng loại A thông qua 30 000 lần tuần hoàn tác động phải thỏa mãn quy định tại khoản 1, khoản 2, khoản 4, khoản 5 và khoản 6 Điều này.

Điều 87. Yêu cầu kỹ thuật của van chặn

1. Đóng mở van

Khi thao tác đóng mở phải tác động linh hoạt, không có hiện tượng kẹt cứng.

2. Mô men thao tác

a) Mô men thao tác phải nhỏ hơn 30 Nm đối với van chặn có đường kính thông qua nhỏ hơn hoặc bằng 25 mm.

b) Mô men thao tác phải nhỏ hơn 45 Nm đối với van chặn có đường kính thông qua lớn hơn 25 mm.

3. Độ kín

Với áp suất từ 2 MPa đến áp suất định mức, van chặn không được rò rỉ dung dịch khi ở trạng thái đóng hoặc mở.

4. Cường độ

Van chặn ở trạng thái chặn lại hoặc mở ra phải chịu được áp suất đến 1,5 lần áp suất làm việc, không được rò dịch và hư hỏng.

5. Đặc tính lưu lượng - áp suất

Khi lưu lượng định mức lưu thông qua van chặn, đặc tính lưu lượng - áp suất phải thỏa mãn các yêu cầu sau:

a) Van chặn có lưu lượng định mức nhỏ hơn hoặc bằng 125 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 1 MPa.

b) Van chặn có lưu lượng định mức lớn hơn 125 lít/phút và nhỏ hơn hoặc bằng 320 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 2 MPa.

c) Van chặn có lưu lượng định mức lớn hơn 320 lít/phút, tổn thất áp suất cấp hồi dịch phải nhỏ hơn 3 MPa.

6. Độ bền

Van chặn sau khi thông qua 1.500 lần tuần hoàn tác động đóng mở, phải thỏa mãn quy định tại khoản 1 đến khoản 5 Điều này.

Điều 88. Các loại van khác

Các loại van khác có chi tiết hoặc có chức năng tương tự van an toàn, van một chiều điều khiển thủy lực, van đổi hướng hoặc van chặn, phải phù hợp quy định tại Điều 85, Điều 86 và Điều 87 của Quy chuẩn này và phải thỏa mãn yêu cầu thiết kế.

Chương III

QUY ĐỊNH VỀ KIỂM TRA, THỬ NGHIỆM, KIỂM ĐỊNH VÌ CHỐNG THỦY LỰC

Mục 1. QUY ĐỊNH CHUNG

Điều 89. Kiểm tra, thử nghiệm xuất xưởng

Trước khi xuất xưởng vì chống và các chi tiết của vì chống phải được tiến hành kiểm tra và nghiệm thu chất lượng bởi nhà chế tạo theo các thông số kỹ thuật và các yêu cầu thử nghiệm được quy định tại Quy chuẩn này.

Điều 90. Kiểm tra, thử nghiệm kiểu dáng

1. Kiểm tra, thử nghiệm kiểu dáng được tiến hành với các trường hợp sau đây:

a) Chế tạo sản phẩm theo thiết kế mới hoặc lần đầu chế tạo sản phẩm theo mẫu.

b) Sau khi chính thức sản xuất, nếu sản phẩm có thay đổi về thiết kế, kết cấu, vật liệu hoặc công nghệ; có thể ảnh hưởng đến tính năng của sản phẩm.

c) Khi sản phẩm dừng sản xuất trong 3 năm trở lên sau đó tiếp tục sản xuất lại.

d) Khi người sử dụng đề nghị đánh giá lại chất lượng sản phẩm.

e) Khi kết quả kiểm tra, thử nghiệm xuất xưởng có nhiều sai khác so với thử nghiệm kiểu dáng lần trước đó.

g) Khi có yêu cầu của cơ quan quản lý Nhà nước về an toàn.

2. Khi kiểm tra kiểu dáng, đơn vị chế tạo phải xuất trình đầy đủ tài liệu về: Quyền được chế tạo theo thiết kế hoặc theo mẫu; thuyết minh thiết kế và các bản vẽ kỹ thuật và tài liệu chứng minh đủ khả năng hàn chịu lực.

Điều 91. Kiểm định

Kiểm định vì chống thủy lực được thực hiện theo quy định tại Điều 98 của Quy chuẩn này.

Điều 92. Yêu cầu kiểm tra, thử nghiệm

1. Kiểm tra, thử nghiệm được tiến hành trên một bộ vì chống hoàn chỉnh. Cho phép tiến hành thử nghiệm trên bộ phận riêng lẻ của vì chống hoặc trên tổ hợp các bộ phận có liên kết với nhau.

2. Sau khi thử nghiệm chịu tải kết thúc, vật liệu chính của các chi tiết vì chống không được có hư hại và có biến dạng hoặc rạn nứt mối hàn.

3. Tất cả giá trị kiểm tra phải ghi chép đầy đủ.

4. Các nội dung quy định kiểm tra phải được thực hiện đầy đủ.

Điều 93. Điều kiện và thiết bị thử nghiệm

1. Thiết bị thử nghiệm có thể đặt tải ngoài và đặt tải trong. Năng lực đặt tải và độ cao phải thỏa mãn yêu cầu của vì chống cần thử nghiệm.

2. Lưu lượng và áp suất của nguồn dung dịch phải bằng hoặc lớn hơn lưu lượng và áp suất thiết kế của vì chống cần thử nghiệm.

3. Hệ thống cung cấp dung dịch phải có chức năng tăng áp, có thể tăng áp đến 1,5 lần áp suất làm việc định mức của vì chống cần thử nghiệm.

4. Đường kính ống cấp, hồi dung dịch của vì chống cần thử nghiệm phải phù hợp với đường kính ống cấp, hồi dung dịch thiết kế hoặc lớn hơn đường kính ống thiết kế.

5. Hệ thống cung cấp dung dịch cần có chức năng tự động tuần hoàn.

6. Dung dịch thủy lực để tiến hành kiểm tra vì chống thủy lực theo quy định tại Điều 46 của Quy chuẩn này. Dung dịch được pha chế theo tỷ lệ dầu nhũ hóa và nước trung tính là 5 : 95.

7. Trong quá trình kiểm tra khống chế nhiệt độ của dung dịch trong khoảng từ 100C ÷ 500C, dung dịch phải được lọc bằng bộ lọc có mắt lưới 40 μm, đồng thời phải có thiết bị lọc từ tính.

8. Thiết bị đo kiểm tra và đồng hồ đo các thông số kiểm tra phải phù hợp với quy trình đo lường có liên quan và phải được kiểm định theo quy định hiện hành.

9. Sai số cho phép của hệ thống đo lường phải phù hợp với quy định trong Bảng 12 của Quy chuẩn này.

Bảng 12. Sai số cho phép của hệ thống đo lường

| Hạng mục đo lường | Đơn vị | Sai số |

| Sai số lưu lượng | % | ± 2,5 |

| Sai số áp suất (đồng hồ áp suất ≥ 0,2 MPa) | % | ± 2,5 |

| Sai số nhiệt độ | 0C | ± 2,0 |

Mục 2. NỘI DUNG VÀ PHƯƠNG PHÁP KIỂM TRA, THỬ NGHIỆM

Điều 94. Kiểm tra, thử nghiệm vì chống thủy lực đơn

1. Quy định chung

a) Các thiết bị dụng cụ đo phục vụ thử nghiệm xà tuân theo TCVN 9944 - 7:2013 (ISO 22514 - 7:2012) Phương pháp thống kê trong quản lý quá trình - Năng lực và hiệu năng - Phần 7: Năng lực của quá trình đo, phép đo được quy về đơn vị tiêu chuẩn hóa. Độ chính xác của dụng cụ đo đạt 1,5.

b) Khi tiến hành gia tải để thử nghiệm, phải vẽ đường đặc tính chịu tải, ghi chép kết quả thử nghiệm và miêu tả quá trình thực hiện thử nghiệm.

c) Thử nghiệm giá trị chịu tải trọng lớn nhất, nhỏ nhất của xà và khớp nối:

- Lưu lại giá trị thử nghiệm khi lặp lại quá trình gia tải.

- Khi thử nghiệm cần liên tục và gia tải ổn định, tốc độ gia tải trong khoảng 40 kN/phút ÷ 60 kN/phút.

- Khi thử nghiệm phá hủy, đầu tiên gia tải theo tốc độ 40 kN/phút đến 60 kN/phút đến giá trị lớn nhất, sau đó giảm dần tốc độ gia tải đến 20 kN/phút đến 30 kN/phút, tiếp tục gia tải đến khi có kết quả, giữ ổn định áp lực trong 1 phút, ghi lại giá trị tải trọng.

- Độ chính xác đồng hồ đo không nhỏ hơn cấp 1,5, giá trị áp lực đo được bằng 50% đến 75% giá trị lớn nhất của đồng hồ đo.

- Khi thử nghiệm chịu lực của xà, thiết bị thực hiện thử nghiệm phải đáp ứng yêu cầu quy định về độ lệch tâm khi tải trọng lớn nhất, độ chính xác của thiết bị đo thử nghiệm không nhỏ hơn cấp 2.

- Kích thước xà được tiến hành xác định trên bề mặt làm việc bằng thiết bị đo thông dụng và chuyên dụng.

2. Thử nghiệm sự linh hoạt điều chỉnh khi làm việc

Sự linh hoạt điều chỉnh khi làm việc được tiến hành trên bề mặt làm việc, sử dụng thiết bị đo chuyên dụng xác định độ cao, độ vuông góc để điều chỉnh góc làm việc.

3. Bên ngoài

Bề ngoài của vì chống thủy lực đơn được xác định bằng mắt thường.

4. Độ cứng bề mặt của xà

Khi thực hiện thử nghiệm về tính năng của xà, trước tiên tiến hành xác định độ cứng bề mặt của xà, nêm điều chỉnh góc và chốt. Độ cứng bề mặt của xà và các chi tiết được tiến hành xác định bằng độ cứng HRC hoặc HB. Trước khi xác định cần làm nhẵn và làm sạch bề mặt làm việc kim loại. Mỗi phép đo thực hiện tại 3 điểm, khoảng cách giữa 3 điểm không nhỏ hơn 10 mm.

a) Đối với xà có chiều dài không lớn hơn 2.000 mm, độ cứng bề mặt của xà được đo trên bề mặt làm việc của 1/2 xà, hoặc trên bề mặt làm việc lựa chọn một vị trí để xác định.

b) Đối với chiều dài lớn hơn 2.000 mm, độ cứng bề mặt của xà được xác định theo theo quy định tại điểm a, khoản 4 Điều này, đối với các vị trí ngoài, tại khoảng cách không nhỏ hơn 500 mm so với hai đầu xà bổ sung thêm một vị trí đo.

c) Khi xác định độ cứng bề mặt của xà chữ thập, mắt lưới xà, cần phân biệt giữa xà chính và xà phụ, trọn một vị trí trên thân xà hoặc vị trí bề mặt đặc biệt để đo.

d) Độ cứng bề mặt của chốt, nêm chỉnh góc được tiến hành đo tại giữa bề mặt làm việc.

5. Thử nghiệm tải xà

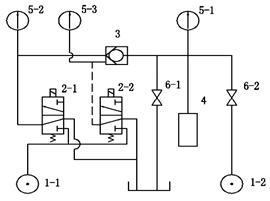

a) Sơ đồ đặt tải

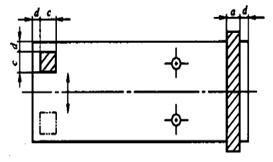

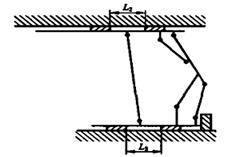

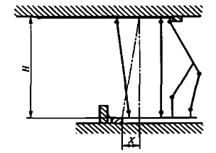

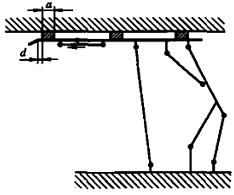

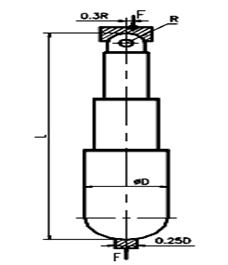

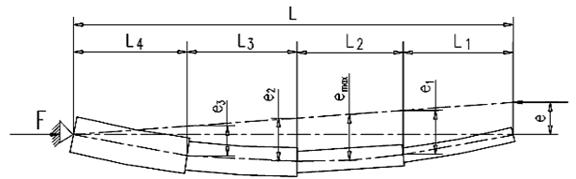

Thực hiện trên bề mặt xà thử nghiệm như Hình 2.

Hình 2. Sơ đồ thử nghiệm gia tải xà

F - Tải trọng xà; l - khoảng cách giữa hai gối đỡ

Bảng 13. Trọng tâm và bán kính đầu ép

| Chiều dài xà L, mm | Khoảng cách gối đỡ l, mm | Bán kính đầu ép R, mm |

| L ≥ 1.000 | 700 | 20 ÷ 30 |

| 700 ≤ L < 1.000 | 500 | 50 ÷ 60 |

| 600 ≤ L < 700 | 400 | 50 ÷ 60 |

b) Tải trọng nhỏ nhất của xà

Sơ đồ thử nghiệm theo Hình 2. Ban đầu, trên đường tâm xà, giữa hai gối đỡ đặt đồng hồ đo biến dạng xà, kim đồng hồ đo độ dịch chuyển điểm A, hoặc sử dụng thiết bị cảm ứng vị trí, đầu dò tiếp xúc trực tiếp điểm A, sau đó gia tải trước 10 kN, sau khi ổn định đọc và ghi giá trị biến dạng.

c) Tải trọng lớn nhất của xà

Sơ đồ thử nghiệm theo Hình 2, thiết bị thử nghiệm gia tải đều và liên tục lên xà đơn đến giá trị tải trọng ổn định lớn nhất F2, ghi lại giá trị, sau đó từ từ giảm tải về không, quan sát mối hàn liên kết để phát hiện rạn nứt và các khiếm khuyết khác của mối hàn.

d) Tải trọng phá hủy của xà

Sơ đồ thử nghiệm theo Hình 2, thiết bị thử nghiệm gia tải đều và liên tục lên xà đến khi tải trọng thử lớn hơn tải trọng lớn nhất F2, ghi lại giá trị và giảm tải về không, kiểm tra xà có hay không đứt gãy do giòn, tải trọng có đạt được giá trị theo quy định tại khoản 2 Điều 15 của Quy chuẩn này.

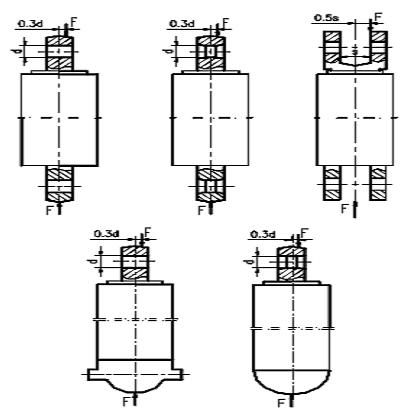

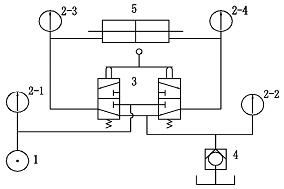

đ) Tải trọng lặp lại của xà đơn

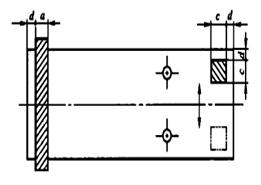

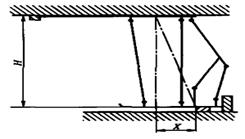

Thử nghiệm thực hiện trên thiết bị như Hình 3. Khi thử nghiệm hai xà có khớp được liên kết với nhau thành một hàng, hình thành một liên kết cứng, sử dụng đồ gá ép tại vị trí trung tâm, sau đó gia tải đều, liên tục đến tải trọng thử nghiệm yêu cầu. Thử tải xà loại có hai khớp bản lề theo hai hướng: Hướng chính và hướng ngược lại. Đối với xà chữ thập và xà lưới, chỉ tiến hành thử nghiệm đối với xà chính. Điểm đặt và bán kính đầu ép xem trong Bảng 14 của Quy chuẩn này.

Hình 3. Sơ đồ thử nghiệm tải trọng đối với khớp nối

F- Lực gia tải; l1, l2 - khoảng cách gối đỡ

Bảng 14. Khoảng cách gối đỡ và bán kính đầu ép

| Chiều dài của xà L, mm | Khoảng cách gối đỡ l1, l2, mm | Bán kính đầu ép R, mm | |

| l1 | l2 | ||

| L ≥ 800 | 1200 | 500 | 20 ÷ 30 |

| 600 ≤ L < 800 | 1000 | 300 | 20 ÷ 30 |

e) Tải trọng nhỏ nhất của khớp nối

Sơ đồ thử nghiệm xem tại Hình 3. Gia tải đều lên bộ phận khớp nối đến giá trị tải trọng ổn định F5, sau đó từ từ giảm tải về không. Đo vết tích ép trên bề mặt làm việc của khớp nối, kiểm tra sự hư hại của khớp nối và mối hàn có rạn nứt hay không.

g) Tải trọng lớn nhất của khớp nối

Sơ đồ thử nghiệm theo Hình 3. Gia tải đều lên bộ phận khớp nối đến giá trị F6 ổn định, sau đó từ từ giảm tải về không. Kiểm tra tổn hại của mối hàn và khớp nối.

h) Tải trọng phá hủy của khớp nối

Sơ đồ thử nghiệm theo Hình 3. Gia tải đều lên bộ phần khớp nối đến khi khớp nối tổn hại hoặc giá trị tải trọng không thể tăng thêm, ghi lại giá trị tải trọng, kiểm tra có hay không đứt gẫy do giòn, giá trị tải trọng đạt đến quy định tại điểm c khoản 4 Điều 15 của Quy chuẩn này, kiểm tra tình trạng hư hỏng của khớp nối và mối hàn có rạn nứt hay không bị.

6. Kiểm tra, thử nghiệm xuất xưởng và kiểu dáng vì chống thủy lực đơn

a) Phải phù hợp với quy định tại Điều 89, Điều 90 và Điều 99 của Quy chuẩn này.

b) Nội dung và yêu cầu kiểm tra, thử nghiệm vì chống thủy lực đơn tiến hành theo Bảng 15 của Quy chuẩn này.

Bảng 15. Nội dung tiến hành kiểm tra, thử nghiệm

| TT | Nội dung kiểm tra, thử nghiệm | Yêu cầu kỹ thuật | Phương pháp kiểm tra, thử nghiệm | Phân loại kiểm tra, thử nghiệm | |

| Kiểu dáng | Xuất xưởng | ||||

| 1 | Kích thước | Điều 11 | Điểm a khoản 1 Điều 94 | x | x |

| 2 | Bên ngoài | Điều 8, Điều 9 | Khoản 3 Điều 94 | x | x |

| 3 | Tính linh hoạt thao tác | Điều 13 | Khoản 2 Điều 94 | x | x |

| 4 | Độ cứng | Điều 14 | Khoản 4 Điều 94 | x | x |

| 5 | Tải trọng nhỏ nhất của xà | Khoản 1 Điều 15 | Khoản 5 Điều 94 | x | x |

| 6 | Tải trọng lớn nhất của xà | Khoản 1 Điều 15 | Khoản 5 Điều 94 | x | x |

| 7 | Tải trọng phá hủy của xà | Khoản 2 Điều 15 | Khoản 5 Điều 94 | x | k |

| 8 | Tải trọng lặp lại của xà | Khoản 3 Điều 15 | Khoản 5 Điều 94 | x | k |

| 9 | Tải trọng nhỏ nhất của khớp nối | Khoản 4 Điều 15 | Khoản 5 Điều 94 | x | x |

| 10 | Tải trọng lớn nhất của khớp nối | Khoản 4 Điều 15 | Khoản 5 Điều 94 | x | x |

| 11 | Tải trọng phá hủy của khớp nối | Khoản 4 Điều 15 | Khoản 5 Điều 94 | x | k |

| 12 | Tải trọng lặp lại của khớp nối | Khoản 4 Điều 15 | Khoản 5 Điều 94 | x | k |

| Chú ý: "x" biểu thị hạng mục phải kiểm tra; "k" biểu thị hạng mục không phải kiểm tra. | |||||

c) Kiểm tra vì chống đạt yêu cầu xuất xưởng khi tất cả các nội dung kiểm tra quy định tại Bảng 15 của Quy chuẩn này đạt yêu cầu. Khi có một hạng mục không đạt yêu cầu thì sản phẩm không đạt chất lượng xuất xưởng.

d) Kiểm tra vì chống đạt yêu cầu về kiểu dáng khi tất cả các nội dung kiểm tra quy định tại Bảng 15 của Quy chuẩn này đạt yêu cầu. Khi có một hạng mục không đạt yêu cầu thì sản phẩm không đạt về kiểm tra kiểu dáng.

Điều 95. Kiểm tra, thử nghiệm giàn, giá chống thủy lực

1. Quy định chung

Được thực hiện theo quy định tại khoản 1 Điều 94 của Quy chuẩn này.

2. Tấm đệm đặt tải

a) Tấm đệm dùng để truyền tải trọng uốn đối xứng phải làm cho tỷ số áp suất trung bình lên mái giàn sẽ thử nhỏ hơn 25 MPa. Tấm đệm có kích thước: Chiều rộng 150 mm, chiều dài bằng chiều rộng lớn nhất của mái giàn chống sẽ thử. Nếu khi thử nghiệm tỷ số áp suất vượt quá 25 MPa, phải tăng kích thước tấm đệm để tỷ số áp suất trung bình nhỏ hơn 25 MPa.

b) Tấm đệm truyền tải trọng xoắn phải làm cho tỷ số áp suất lên mái giàn, giá chống sẽ thử nhỏ hơn 25 MPa. Tấm đệm có kích thước: Chiều rộng 200 mm, chiều dài bằng 1/4 chiều rộng của mái giàn, giá chống sẽ thử. Nếu đế cột chống có thể tách rời, độ dài tấm đệm bằng bề rộng lớn nhất của đế cột chống đơn chiếc đã tách rời. Tấm đệm phải đặt tại vị trí trung tâm truyền lực và ở đầu mút của bộ phận mái giàn, giá được thử nghiệm. Nếu có yêu cầu bắt buộc đạt được sự ổn định tải trọng thử, tấm đệm có thể đặt ở các vị trí khác

c) Kết cấu tấm đệm không được cản trở sự chuyển động tự do linh hoạt của bộ phận vì chống, đồng thời không để cho cạnh vát chịu dồn lực. Độ cao phải đảm bảo khi thử nghiệm không làm cản trở sự biến dạng của các bộ phận vì chống.

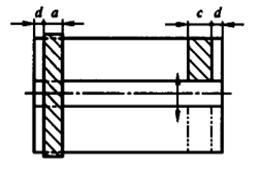

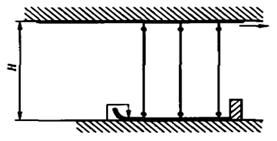

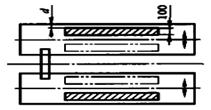

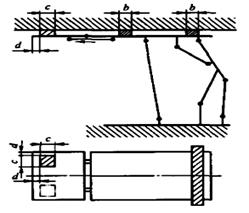

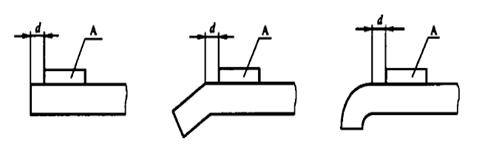

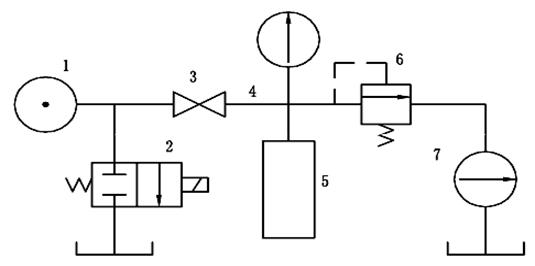

d) Nếu đầu xà nóc và đế cột chống có vát mép hoặc bo tròn, tấm đệm đặt tải như Hình 4.

Hình 4. Vị trí đặt tấm đệm

A - Tấm đệm.

d - Khoảng cách từ tấm đệm đến biên của kết cấu thử, d = (20 ÷ 50) mm.

3. Kiểm tra bên ngoài

Kiểm tra bằng mắt, bằng dụng cụ đo thông thường và dụng cụ đo chuyên dụng để tiến hành kiểm tra.

4. Kết cấu móc, treo

Kiểm tra theo thông số quy định tại Điều 22 của Quy chuẩn này.

5. Khả năng hoạt động

a) Vận hành van đổi hướng theo thiết kế. Mỗi hướng thực hiện 3 lần và mỗi lần đều đạt được đến vị trí giới hạn của van và đạt các thông số thiết kế của van.

b) Điều khiển kích di chuyển đầu liên kết tiến lên hết hành trình, cố định đầu liên kết. Điều khiển với lưu lượng và áp suất cấp dung dịch định mức, hạ giàn 100 mm, sau đó di chuyển giàn chống lên theo thiết kế và nâng giàn lên 100 mm. Đo thời gian dùng để hoàn thiện toàn bộ thao tác kể trên.

6. Độ kín

a) Giàn, giá chống đặt trong khung kiểm tra, điều chỉnh chiều cao của khung thử nghiệm đến vị trí bằng 2/3 chiều cao lớn nhất của giàn, giá chống. Thao tác tay điều khiển để cấp dung dịch vào cột thủy lực và các xilanh hoạt động có liên quan, để vì chống chống chặt ở trong khung thử nghiệm đạt đến 90% Pđm, ổn định trong 5 phút, thử nghiệm 3 lần.

b) Nâng giàn, giá chống không tải, làm cho cần piston duỗi ra ngoài đến vị trí 2/3 hành trình, sau đó để trong 16 giờ, đo khoảng cách hạ của cần piston.

c) Đối với giàn, giá chống có lắp tấm chắn gương, nâng tấm chắn gương không tải, làm cho cần piston của kích tấm chắn gương duỗi ra ngoài đến vị trí 2/3 hành trình, sau đó để trong 16 giờ, đo khoảng cách co lại của cần piston.

d) Thao tác tay điều khiển làm cho các bộ phận chuyển động hoạt động qua lại đồng thời đạt đến vị trí giới hạn, thao tác 5 lần, trong đó có 1 lần duy trì trong 5 phút dưới áp suất cấp dung dịch định mức, kiểm tra các bộ phận thủy lực (bao gồm cột thủy lực, kích, các loại van, đường ống và khớp nối).

7. Khả năng chống đỡ

Đặt giàn, giá chống trong khung thử nghiệm đặt tải ngoài hoặc khung thử nghiệm đặt tải trong để tiến hành thử nghiệm.

a) Cấp dịch cho cột chống đạt đến áp suất định mức, dừng cấp dịch, đo 3 lần giá trị áp suất của cột chống. Cột chống đạt yêu cầu thử nghiệm khi không bị tụt áp trong 5 phút.

b) Sau khi nâng cột chống lên đạt đến áp suất định mức, đặt tải trong hoặc đặt tải ngoài với tốc độ từ từ làm cho van an toàn tràn dịch (2 đến 3) lần, đo giá trị áp suất của cột chống. Sau khi van an toàn ngừng chảy dung dịch 5 phút, đo 3 lần giá trị áp suất của cột chống. Cột chống đạt yêu cầu thử nghiệm khi áp suất tại 3 lần đo không sai lệch.

c) Đối với kích mái trước và kích cân bằng đặt tải trong hoặc đặt tải ngoài, cấp dung dịch với tốc độ từ từ làm cho van an toàn tràn dung dịch (2 đến 3) lần, đo giá trị áp suất tràn dung dịch của van. Sau khi van an toàn ngừng chảy dung dịch 5 phút, đo 3 lần giá trị áp suất của cột chống. Cột chống đạt yêu cầu thử nghiệm khi áp suất tại 3 lần đo không sai lệch.

8. Khả năng thích ứng

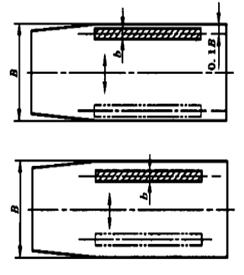

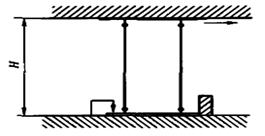

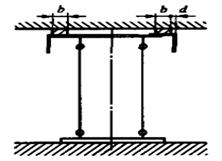

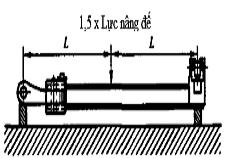

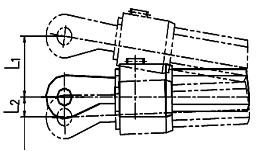

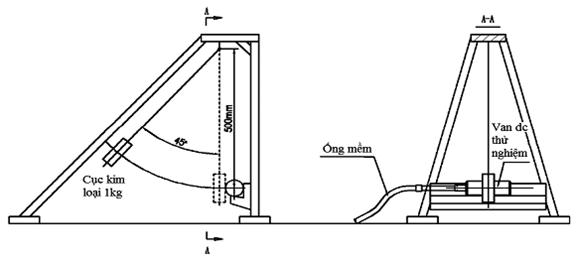

a) Hình 5 thể hiện khả năng thích ứng của giàn, giá chống. Khi cơ cấu di chuyển giàn, giá chống ở vị trí thu lại và đầu liên kết ở trên mặt phẳng ngang. Cho đầu liên kết nâng lên hoặc hạ xuống, tiến hành đo khoảng cách L1 và L2 từ tâm lỗ đầu liên kết ở vị trí vị trí nâng lên và hạ xuống so với vị trí nằm ngang.

Hình 5. Đầu liên kết

b) Thao tác làm cho đoạn đầu mái giàn, giá hạ xuống, khi đó cột chống của vì chống 4 cột co lại, nếu là vì chống 2 cột thì cột chống và kích cân bằng co lại), đoạn đuôi xà nóc duy trì ở chiều cao lớn nhất của giàn, giá chống, đo góc hạ của mái giàn.