- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 8616:2023 Khí thiên nhiên hóa lỏng (LNG) - Yêu cầu trong sản xuất, tồn chứa và xử lý

| Số hiệu: | TCVN 8616:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

25/04/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 8616:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 8616:2023

TIÊU CHUẨN QUỐC GIA

TCVN 8616:2023

KHÍ THIÊN NHIÊN HÓA LỎNG (LNG) - YÊU CẦU TRONG SẢN XUẤT, TỒN CHỨA VÀ XỬ LÝ

Liquefied natural gas (LNG) - Requirements for production, storage and handling

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Yêu cầu chung

4.1 Phạm vi áp dụng

4.2 Yêu cầu về thiết kế và chế tạo

4.3 Bảo vệ thiết bị khi nền đất đóng băng

4.4 Băng đá và tuyết rơi

4.5 Thiết kế bê tông và vật liệu xây dựng

4.6 Đánh giá kỹ thuật về các thay đổi

4.7 Trung tâm điều khiển

4.8 Các nguồn điện

4.9 Hồ sơ

4.10 Vật liệu không cháy

4.11 Kiểm soát nguồn gây cháy

5 Bố trí địa điểm đặt nhà máy

5.1 Phạm vi áp dụng

5.2 Các quy định hiện trường

5.3 Các biện pháp hiện trường để kiểm soát sự tràn và rò rỉ.

6 Bố trí mặt bằng

6.1 Phạm vi áp dụng

Điều này mô tả các tiêu chí về bố trí nhà máy và thiết bị

6.2 Bố trí chung

6.3 Khoảng cách giữa các bồn chứa

6.4 Khoảng cách giữa các thiết bị hóa khí

6.5 Khoảng cách giữa các thiết bị công nghệ

6.6 Khoảng cách giữa các thiết bị xuất và nhập

6.7 Các công trình và kết cấu

6.8 Khoảng cách giữa các khu vực ngăn tràn

7 Thiết bị công nghệ

7.1 Phạm vi áp dụng

7.2 Lắp đặt thiết bị công nghệ

7.3 Bơm và máy nén khí

7.4 Tồn chứa chất làm lạnh dễ cháy và lưu chất dễ cháy

7.5 Thiết bị công nghệ

8 Kho chứa LNG cố định

8.1 Phạm vi áp dụng

8.2 Yêu cầu chung

8.3 Thiết kế

8.4 Hệ thống bồn chứa

8.5 Bồn chứa theo tiêu chuẩn ASME

9 Thiết bị hóa khí

9.1 Phạm vi áp dụng

9.2 Phân loại thiết bị hóa khí

9.3 Thiết kế và vật liệu chế tạo

9.4 Van ngắt khẩn cấp thiết bị hóa khí

9.5 Van xả trên thiết bị hóa khí

9.6 Cung cấp không khí

9.7 Sản phẩm của quá trình đốt

10 Hệ thống đường ống và các thành phần

10.1 Phạm vi áp dụng

10.2 Yêu cầu chung

10.3 Vật liệu chế tạo

10.4 Lắp đặt

10.5 Cách ly thiết bị và hệ thống lưu chất nguy hại

10.6 Giá đỡ đường ống

10.7 Nhận diện đường ống

10.8 Khảo sát, kiểm tra và thử nghiệm đường ống

10.9 Làm sạch hệ thống đường ống

10.10 Van an toàn và van xả

10.11 Đuốc và ống thông khí

10.12 Kiểm soát ăn mòn

10.13 Hệ thống ống lồng lạnh sâu

10.14 Lắp đặt ngầm dưới đất hoặc dưới biển

11 Thiết bị đo lường và điện

11.1 Phạm vi áp dụng

11.2 Yêu cầu chung

11.3 Đo mức chất lỏng

11.4 Đo áp suất

11.5 Đo áp suất chân không

11.6 Đo nhiệt độ

11.7 Hệ thống điều khiển

11.8 Thiết kế theo nguyên lý ngắt an toàn

11.9 Thiết bị điện

11.10 Nối đất và nối đẳng thế vỏ kim loại

16.3 Hệ thống dừng khẩn cấp (ESD)

16.4 Phát hiện mối nguy

16.5 Hệ thống nước chữa cháy

16.6 Thiết bị chữa cháy và kiểm soát cháy khác

16.7 An toàn nhân viên

16.8 An ninh

17 Kho LNG cố định quy mô nhỏ

18 Vận hành, bảo dưỡng, và đào tạo nhân sự

18.1 Phạm vi áp dụng

18.2 Yêu cầu chung

18.3 Sổ tay quy trình vận hành

18.4 Quy trình khẩn cấp

18.5 Quy trình an ninh

18.6 Theo dõi, giám sát vận hành

18.7 Vận hành thử

18.8 Giao nhận LNG và các chất dễ cháy

18.9 Sổ tay bảo dưỡng

18.10 Bảo dưỡng

18.11 Đào tạo nhân sự

18.12 Hồ sơ

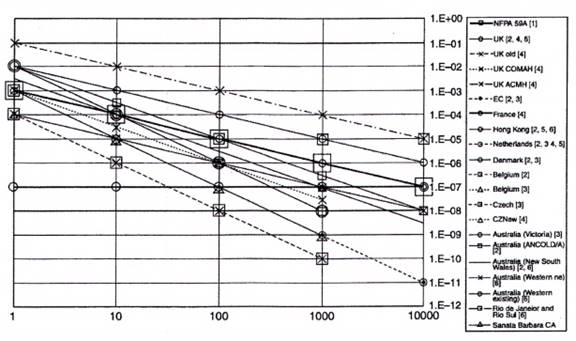

19 Lựa chọn vị trí đặt nhà máy LNG sử dụng phương pháp phân tích định lượng rủi ro

19.1 Phạm vi áp dụng

19.2 Yêu cầu chung

19.3 Các định nghĩa

19.4 Tính toán rủi ro và đánh giá sơ bộ

19.5 Các kịch bản rò rỉ LNG và các vật liệu nguy hại khác

19.6 Xác suất giải phóng sản phẩm và xác suất có điều kiện

19.7 Các điều kiện mô hình hóa và xác suất xảy ra

19.8 Đánh giá mối nguy và hậu quả

19.9 Trình bày kết quả rủi ro

19.10 Tiêu chí về rủi ro chấp nhận được

19.11 Phương pháp giảm thiểu rủi ro

Phụ lục A

(Tham khảo)

Thông tin bổ sung

Phụ lục B

(Tham khảo)

Thiết kế động đất của các nhà máy LNG

Lời nói đầu

TCVN 8616:2023 thay thế TCVN 8616:2010.

TCVN 8616:2023 tương đương với NFPA 59A:2019, Standard for the Production, Storage, and Handling of Liquefied Natural Gas (LNG), với những biên tập cho phép.

TCVN 8616:2023 do Tổng Công ty Khí Việt Nam biên soạn, Bộ Công Thương đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

KHÍ THIÊN NHIÊN HÓA LỎNG (LNG) - YÊU CẦU TRONG SẢN XUẤT, TỒN CHỨA VÀ XỬ LÝ

Liquefied natural gas (LNG) - Requirements for production, storage and handling

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu tối thiểu về phòng cháy, an toàn, và các yêu cầu liên quan đối với việc bố trí, thiết kế, xây dựng, an ninh, vận hành và bảo dưỡng các nhà máy LNG.

Tiêu chuẩn này không hạn chế việc sử dụng các hệ thống, phương pháp, hoặc trang thiết bị tương đương hoặc có chất lượng, độ bền, khả năng chịu lửa, tính hiệu quả, tính bền, độ an toàn cao hơn những yêu cầu của tiêu chuẩn này.

Tiêu chuẩn này áp dụng cho:

- Bố trí mặt bằng, thiết kế, xây dựng, vận hành và bảo dưỡng các công trình sản xuất, tồn chứa và xử lý khí thiên nhiên hóa lỏng (LNG).

- Công tác tập huấn nhân viên làm việc với LNG.

Tiêu chuẩn này không áp dụng cho:

- Các loại bồn chứa dưới đất đóng băng.

- Các loại bồn chứa di động được đặt hoặc sử dụng trong tòa nhà.

- Tất cả các phương tiện vận tải sử dụng LNG, bao gồm cả việc nạp nhiên liệu cho động cơ xe LNG.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau (toàn bộ hoặc từng phần) rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 8366, Bình chịu áp lực - Yêu cầu về thiết kế và chế tạo

TCVN 8615-1 (EN 14620-1), Thiết kế, chế tạo tại công trình bồn chứa bằng thép, hình trụ đứng, đáy phẳng dùng để chứa các loại khí hóa lỏng được làm lạnh ở nhiệt độ vận hành từ 0 °C đến -165 °C - Phần 1: Quy định chung

TCVN 11278:2015, Khí thiên nhiên hóa lỏng (LNG) - Hệ thống thiết bị và lắp đặt - Kho chứa LNG có sức chứa đến 200 tấn

ACI 318, Building Code Requirements for Reinforced Structural Concrete and Commentary (Các yêu cầu quy chuẩn xây dựng cho bê tông cốt thép), 2014.

ACI 304R, Guide for Measuring, Mixing, Transportation and Placing of Concrete (Hướng dẫn đo, trộn, vận chuyển và đổ bê tông), 2009.

ACI 350, Code Requirements for Environmental Engineering Concrete Structures (Các yêu cầu quy chuẩn đối với các kết cấu bê tông công trình môi trường), 2006.

ACI 376, Code Requirements for Design and Construction of Concrete Structures for the Containment of Refrigerated Liquefied Gases (Tiêu chuẩn về thiết kế và xây dựng kết cấu bê tông để chứa khí hóa lỏng lạnh), 2011.

ANSI/NB-23, National Board Inspection Code, Part 2, Inspection, Section 2, The National Board of Boiler and Pressure Vessel Inspectors (Tiêu chuẩn thanh tra hội đồng Quốc gia, Phần 2, Thanh tra, mục 2, Hội đồng thanh tra nồi hơi và bình chịu áp), 2017.

ANSI/UL 723, Standard for Test for Surface Burning Characteristics of Building Materials, 2008 (Tiêu chuẩn thử nghiệm đặc tính đốt cháy bề mặt của vật liệu xây dựng), sửa đổi năm 2013.

API 510, Pressure Vessel Inspection Code: In-service Inspection, Rating, Repair, and Alteration, 10th edition, (Tiêu chuẩn kiểm tra bình chịu áp: Kiểm tra, xếp loại, sửa chữa và thay thế), phiên bản thứ 10 năm 2014, bổ sung phụ lục 1 năm 2017.

API RP 576, Inspection of Pressure-Relieving Devices (Kiểm tra các thiết bị giảm áp), phiên bản thứ 4, 2017.

API Spec 6D, Specification for Pipeline and Piping Valves (Đặc điểm kỹ thuật cho đường ống và van đường ống), phiên bản thứ 24, sửa chữa mục 1-8 và bổ sung phụ lục 1-2, 2014.

API Std 620, Design and Construction of Large, Welded, Low- Pressure Storage Tanks (Thiết kế và xây dựng bồn, bồn chứa hàn, lớn và thấp áp), phiên bản thứ 12, bổ sung phụ lục 1,2014.

API Std 625, Tank Systems for Refrigerated Liquefied Gas Storage (Hệ thống bồn chứa khí hóa lỏng lạnh), bổ sung phụ lục 1-2, 2010.

API Std 650, Welded Tanks for Oil Storage (Bồn chứa hàn chứa dầu), phiên bản thứ 12, 2013, sửa chữa mục 1- 2013, sửa chữa mục 2-2014, bổ sung phụ lục 1-2014, bổ sung phụ lục 2-2016.

API Std 2510, Design and Construction of Liquefied Petroleum Gas (LPG) Installations (Thiết kế và xây dựng các công trình khí dầu mỏ hóa lỏng (LPG)), phiên bản thứ 8, 2001, sửa đổi 2011.

ASCE 7, Minimum Design Loads and Associated Criteria for Buildings and Other Structures (Tải trọng thiết kế tối thiểu và các tiêu chuẩn liên quan cho tòa nhà và các kết cấu khác), 2016.

ASME B31.1, Power Plant Piping (Đường ống nhà máy điện), 2016.

ASME B31.3, Process Piping (Đường ống công nghệ), 2004.

ASME B31.4, Pipeline Transportation Systems for Liquids and Slurries (Hệ thống vận chuyển chất lỏng và huyền phù bằng đường ống), 2016.

ASME B31.5, Refrigeration Piping and Heat Transfer Components (Các bộ phận ống dẫn môi chất lạnh và truyền nhiệt), 2016.

ASME B31.8, Gas Transmission and Distribution Piping Systems (Hệ thống đường ống vận chuyển và phân phối khí), 2016.

ASME Boiler and Pressure Vessel Code (ASME BPVC) (Quy chuẩn nồi hơi và bình chịu áp), 2017.

ASM SNT-TC-1A, Personnel Qualification and Certification in Nondestructive Testing (Chứng chỉ và trình độ nhân sự thực hiện kiểm tra không phá hủy), 2016.

ASTM E84, Standard Test Method for Surface Burning Characteristics of Building Materials (Phương pháp thử nghiệm tiêu chuẩn cho các đặc tính về đốt cháy bề mặt của vật liệu xây dựng), 2016.

ASTM E136, Standard Test Method for Behavior of Materials in a Vertical Tube Furnace at 750 °C (Phương pháp thử nghiệm tiêu chuẩn cho vật liệu trong lò đốt ống thẳng đứng ở 750 °C), 2016a.

EN 14620, Design and manufacture of site built, vertical, cylindrical, flat-bottomed, steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0 °C and -165°C (Thiết kế và chế tạo tại công trình bể chứa bằng thép, hình trụ đứng, đáy phẳng dung để chứa các loại khí hóa lỏng được làm lạnh ở nhiệt độ vận hành từ 0 °C đến -165 °C), phần 1-5, 2006.

CGA 341, Standard for Insulated Cargo Tank Specification for Cryogenic Liquids (Tiêu chuẩn kỹ thuật cho thùng hàng cách nhiệt chuyên dụng chứa chất lỏng lạnh sâu), 2007, sửa đổi năm 2011.

CSA B51, Boiler, Pressure Vessel and Pressure Piping Code (Tiêu chuẩn cho nồi hơi, đường ống và bình chứa chịu áp), 2015.

NACE SP0169, Control of External Corrosion of Underground or Submerged Metallic Piping Systems (Kiểm soát ăn mòn ngoài của các hệ thống đường ống kim loại ngầm dưới mặt đất hoặc nước), 2013.

NACE SP0198, Control of Corrosion Under Insulation and Fire- proofing Materials - A Systems Approach (Kiểm soát ăn mòn dưới vật liệu cách nhiệt và chống cháy - Phương pháp tiếp cận hệ thống), 2016.

NFPA 30, Flammable and Combustible Liquids Code (Tiêu chuẩn chất lỏng dễ cháy nổ), 2018.

NFPA 37, Standard for the Installation and Use of Stationary Combustion Engines and Gas Turbines (Tiêu chuẩn cho việc lắp đặt và sử dụng tuốc bin khí và động cơ đốt trong cố định), 2018.

NFPA 52, Vehicular Fuel Systems Code (Tiêu chuẩn các hệ thống nhiên liệu cho động cơ), 2006.

NFPA 54, National Fuel Gas Code (Tiêu chuẩn quốc gia về khí nhiên liệu), 2009.

NFPA 58, Liquefied Petroleum Gas Code (Tiêu chuẩn khí dầu mỏ hóa lỏng), 2017.

NFPA 59, Utility LP-Gas Plant Code (Tiêu chuẩn nhà máy khí dầu mỏ hóa lỏng dân dụng), 2018.

NFPA 68, Standard on Explosion Protection by Deflagration Vent-ing, (Tiêu chuẩn về chống cháy nổ bằng Deflagration Ven-ting), 2018.

NFPA 70, National Electrical Code (Tiêu chuẩn quốc gia về điện), 2017.

NFPA 72, National Fire Alarm Code (Tiêu chuẩn quốc gia về báo cháy và tín hiệu cháy), 2019.

NFPA 101, Life Safety Code (Tiêu chuẩn an toàn nhân mạng), 2018.

NFPA 274, Standard Test Method to Evaluate Fire Performance Characteristics of Pipe Insulation, (Tiêu chuẩn về phương pháp thử để đánh giá đặc tính cháy của đường ống cách nhiệt), 2018.

NFPA 5000, Building Construction and Safety Code (Tiêu chuẩn an toàn và xây dựng công trình), 2018.

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa nêu trong TCVN 8617 (NFPA 52) và các thuật ngữ, định nghĩa sau:

3.1

Bồn chứa ASME (ASME Container)

Xem 3.8, bình chứa chịu áp.

3.2

Khí hóa hơi (Boil off gas - BOG)

Khí được hình thành khi các hỗn hợp khí hóa hơi trong quá trình tồn chứa, xử lý và vận chuyển các chất khí hóa lỏng.

3.3

Nạp nhiên liệu (Bunkering)

Nạp nhiên liệu vào thùng hoặc bồn chứa của tàu để sử dụng cho động cơ đẩy và thiết bị phụ trợ.

3.4

Xe bồn (Cargo tank vehicle; tank vehicle)

Một loại xe tải hay xe moóc được thiết kế để vận chuyển sản phẩm dạng lỏng.

3.5

Bộ phận (Component)

Một phần, hoặc một hệ thống các phần có chức năng như một thiết bị trong một nhà máy LNG và có thể bao gồm, nhưng không giới hạn, đường ống, thiết bị công nghệ, bồn chứa, trang thiết bị điều khiển, hệ thống ngăn tràn, hệ thống điện, thiết bị an ninh, thiết bị kiểm soát đám cháy, và thiết bị liên lạc.

3.6

Bồn chứa (Container)

Thùng, xi téc, bồn chứa cố định, bồn chứa di động hoặc xe bồn được sử dụng để tồn chứa, lưu trữ hoặc vận chuyển chất lỏng hoặc khí.

CHÚ THÍCH: Xem thêm TCVN 8615-1 Điều 3 để biết thêm chi tiết về các loại bồn chứa nêu từ 3.6 đến 3.14.

3.7

Bồn chứa dưới đất đóng băng (Frozen ground container)

Bồn chứa có mức chất lỏng cao nhất nằm ở dưới lớp mặt đất xung quanh và được xây dựng hoàn toàn bởi vật liệu tự nhiên, như là đất và đá. Bồn kiểu này phụ thuộc vào sự đóng băng của đất bão hòa nước, và có những phương pháp thích hợp để đảm bảo độ kín và không thấm nước tự nhiên.

3.8

Bình chứa chịu áp (Pressure Vessel)

Bồn chứa được thiết kế và chế tạo theo Phần VIII, Mục 1 hoặc 2 của tiêu chuẩn ASME BPVC hoặc theo CSA B51.

3.9

Bồn chứa bê tông dự ứng lực (Prestressed concrete container)

Loại bồn chứa làm bằng bê tông dự ứng lực (prestressed) bởi bó cốt thép bên trong hoặc bên ngoài hoặc dây quấn bên ngoài.

3.10

Hệ thống bể chứa (Tank system)

Thiết bị tồn chứa (bể) áp suất thấp (nhỏ hơn 0,103 MPa) được thiết kế để tồn chứa khí thiên nhiên hóa lỏng hoặc các loại lưu chất nguy hại khác, bao gồm một hoặc nhiều bồn chứa (container), cùng với các loại thiết bị phụ trợ, phụ kiện và cách nhiệt.

3.11

Hệ thống bể chứa kép (Double-containment tank system)

Hệ thống bể chứa đơn được bao quanh bởi một tường ngăn dạng tự đứng (bồn chứa phụ) trong vòng 6 m và mở phía trên. Bồn chứa phụ được thiết kế để chứa LNG trong trường hợp tràn từ bồn chứa chính hay bồn chứa trong.

3.12

Hệ thống bể chứa tích hợp (Full-containment tank system)

Hệ thống bể chứa bao gồm bồn chứa trong (bồn chứa chính) dạng tự đứng và được bao quanh bởi một bồn chứa ngoài tách biệt dạng tự đứng (bồn chứa phụ). Bồn chứa phụ được thiết kế để tồn chứa LNG trong trường hợp tràn khỏi bồn chứa trong, và được đóng kín bằng mái thép hoặc bê tông sao cho lượng hơi dư sinh ra từ LNG tràn được xả qua van xả áp.

3.13

Hệ thống bể vách (Membrane-containment tank system)

Hệ thống bể chứa bao gồm:

- một vách mỏng bằng kim loại để ngăn chất lỏng (vách thép) (bồn chứa chính);

- một lớp cách nhiệt chịu lực (ở giữa);

- bồn chứa ngoài (phụ) dạng tự đứng (ngoài cùng) có tác dụng đỡ lớp cách nhiệt.

Ba thành phần nói trên tạo thành hệ thống bể tích hợp tồn chứa chất lỏng và khí trong suốt quá trình vận hành cũng như chứa LNG khi xảy ra rò rỉ ở màng ngăn.

Mái chứa hơi của bồn chứa ngoài được chế tạo bằng thép hoặc bê tông, được thiết kế sao cho lượng hơi dư sinh ra từ LNG tràn được xả qua van xả áp.

3.14

Hệ thống bể chứa đơn (Single-containment tank system)

Hệ thống bể chứa bao gồm bồn chứa bên trong (bồn chứa chính) dạng tự đứng được thiết kế để chứa LNG và được bao quanh bởi một bồn chứa ngoài tách biệt và không được thiết kế để tồn chứa LNG.

3.15

Tình huống khẩn cấp trong tầm kiểm soát (Controllable emergency)

Một tình huống khẩn cấp mà xử lý của người vận hành có thể làm giảm thiểu thiệt hại về người hoặc tài sản.

3.16

Áp suất thiết kế (Design pressure)

Áp suất sử dụng trong thiết kế thiết bị, bồn chứa, bình chịu áp lực với mục đích xác định độ dày nhỏ nhất cho phép hoặc tính chất vật lý của các bộ phận cấu thành.

3.17

Đê (Dike)

Công trình được xây dựng để bao quanh khu vực ngăn tràn hoặc tồn chứa.

3.18

Thiết kế kỹ thuật (Engineering Design)

Tài liệu bao gồm thiết kế và thông số kỹ thuật của các thiết bị và hệ thống bên trong nhà máy LNG.

3.19

Sự cố (Event)

Sự kết hợp của một chuỗi sự kiện liên tiếp khi LNG hoặc các chất nguy hại bị rò rỉ và hậu quả của chúng đối với những người tiếp xúc.

3.20

Ngắt an toàn (Fail-safe)

Một tính năng được thiết kế để duy trì các điều kiện vận hành an toàn trong trường hợp thiết bị điều khiển gặp trục trặc hoặc nguồn năng lượng bị gián đoạn.

3.21

Phòng cháy chữa cháy (Fire Protection)

Ngăn ngừa cháy, phát hiện cháy và dập lửa.

3.22

Thiết bị đốt (Fired equipment)

Là thiết bị mà trong đó xảy ra quá trình đốt cháy nhiên liệu.

3.23

Chỉ số lan truyền của ngọn lửa (Flame spread index)

Chỉ số lan truyền của ngọn lửa được xác định theo tiêu chuẩn ASTM E84, Phương pháp thử tiêu chuẩn cho đặc tính cháy bề mặt của vật liệu xây dựng hoặc theo tiêu chuẩn ANSI/UL 723, Tiêu chuẩn cho thử nghiệm đặc tính cháy bề mặt của vật liệu xây dựng.

3.24

Lưu chất nguy hại (Hazadous fluid)

Một loại chất lỏng hay khí dễ cháy, độc, hoặc có tính ăn mòn.

3.25

Rủi ro cá nhân (Individual risk)

Tần suất tiếp xúc được biểu thị bằng số lần trong một năm, mà tại đó một cá nhân với khả năng tiếp xúc liên tục, có thể chịu thương tật vĩnh viễn hoặc tử vong.

3.26

Thiết bị LNG (LNG Facility)

Bao gồm các trang thiết bị được sử dụng để sản xuất, tồn chứa, hóa khí hoặc xử lý LNG.

3.27

Nhà máy hỏa lỏng LNG (LNG liquefaction plant)

Nơi chế biến, xử lý và hóa lỏng khí thiên nhiên từ dạng khí sang dạng lỏng, tồn chứa cho mục đích vận chuyển tiếp theo, thông thường bằng đường biển, đến các địa điểm khác.

3.28

Tàu biển (Marine vessel)

Một phương tiện vận tải đường biển hoặc phương tiện giao thông nhân tạo được sử dụng để vận chuyển LNG trong hoặc trên mặt nước.

3.29

Mô hình (Model)

Một biểu thị toán học có mục đích để dự đoán một hiện tượng vật lý.

3.30

Không hoạt động (Out of service)

Việc dừng một trang thiết bị vì bất cứ lý do gì, bao gồm sửa chữa hoặc kiểm tra.

3.31

Tràn (Overfilling)

Đổ trên mức chất lỏng tối đa theo thiết kế.

3.32

Vật liệu cách nhiệt đường ống (Pipe insulation assembly)

Bộ vật liệu được sử dụng để cách nhiệt đường ống, bao gồm lớp cách nhiệt, lớp bảo vệ bọc ngoài, lớp chống thoát hơi và chất kết dính vòng đệm.

3.33

Thiết bị giảm áp (Pressure relief device)

Thiết bị được thiết kế để xả áp khi áp suất bên trong vượt quá giá trị cho phép trong trường hợp khẩn cấp hoặc điều kiện bất thường.

3.34

Rủi ro xã hội (Societal risk)

Rủi ro tích lũy của tất cả những người chịu thương tật vĩnh viễn hoặc tử vong do một sự cố xảy ra trong nhà máy LNG.

3.35

Nguồn đánh lửa (Sources of ignition)

Các trang thiết bị có khả năng cung cấp nhiệt lượng tối ưu để đốt cháy hỗn hợp không khí-khí cháy nhờ vào chức năng hoạt động hoặc chế độ sử dụng.

3.36

Hệ thống cố định (Stationary system)

Tất cả các thiết bị liên quan đến hệ thống được lắp cố định và được kết nối với nhau một cách cố định, trừ những trường hợp được kết nối nhằm mục đích vận chuyển chất lỏng (xuất hoặc nhập) được điều khiển bởi nhân viên đã được đào tạo vận chuyển.

3.37

Bể chứa (Storage tank)

Thiết bị tồn chứa áp suất thấp được thiết kế với mức áp suất khí bên trong từ 0,103 MPa trờ xuống, phù hợp theo các tiêu chuẩn liên quan.

3.38

Xe bồn (Tank car)

Một loại toa xe lửa, toa xe bồn hoặc đầu máy được thiết kế để vận chuyển chất lỏng và khí.

3.39

Khu vực xuất nhập (Transfer area)

Một phần của nhà máy LNG nơi mà LNG hay các lưu chất nguy hại khác được đưa tới hoặc xuất khỏi nhà máy, hoặc nơi các đầu nối đường ống được kết nối hoặc ngắt kết nối thường xuyên.

3.40

Khớp nối chuyển tiếp (Transition joint)

Bộ kết nối được chế tạo từ hai hay nhiều kim loại, sử dụng để nối có hiệu quả các đoạn ống làm từ các vật liệu khác nhau mà các kỹ thuật nối và hàn cố định không đảm bảo.

3.41

Cách nhiệt chân không (Vacuum-jacketed)

Phương pháp xây lắp kết hợp với vỏ ngoài được thiết kế để tạo ra chân không trong không gian hình khuyên giữa bồn trong hoặc giữa đường ống với vỏ ngoài.

3.42

Thiết bị hóa khí (Vaporizer)

Thiết bị được thiết kế để tạo ra nhiệt lượng trong tầm kiểm soát để chuyển chất lỏng sang trạng thái hơi hoặc khí.

3.43

Thiết bị hóa khí từ môi trường xung quanh (Ambient vaporizer)

Thiết bị hóa khí lấy nhiệt từ các nguồn nhiệt tự nhiên, như từ khí quyển, nước biển hoặc nước địa nhiệt.

3.44

Thiết bị hóa khí gia nhiệt (Heated vaporizer)

Thiết bị hóa khí lấy nhiệt để hóa khí từ quá trình đốt cháy nhiên liệu, năng lượng điện hoặc nhiệt thải từ nồi hơi hoặc động cơ đốt trong.

3.45

Thiết bị hóa khí gia nhiệt tích hợp (Integral heated vaporizer)

Thiết bị hóa khí có chứa bộ phận đốt được tích hợp với thiết bị trao đổi nhiệt.

3.46

Thiết bị hóa khí gia nhiệt từ xa (Remote heated vaporizer)

Thiết bị hóa khí được gia nhiệt trong đó nguồn nhiệt chính được tách từ thiết bị trao đổi nhiệt hóa khí và chất truyền nhiệt là những lưu chất trung gian (ví dụ: nước, hơi nước, isopentan, glycol).

3.47

Thiết bị hóa khí công nghệ (Process vaporizer)

Một loại thiết bị hóa khí lấy nhiệt từ quá trình nhiệt động hoặc hóa học để làm lạnh LNG.

3.48

Dung tích nước (Water capacity)

Lượng nước ở nhiệt độ 16 °C cần thiết để đổ đầy một bồn chứa.

4 Yêu cầu chung

4.1 Phạm vi áp dụng

Điều này bao gồm các yêu cầu cơ bản cho các công trình, thiết bị nằm trong phạm vi áp dụng của tiêu chuẩn này.

4.2 Yêu cầu về thiết kế và chế tạo

Phải thực hiện công tác khảo sát địa chất và công tác khảo sát khác để đánh giá mức độ phù hợp của đất nền tại địa điểm dự kiến xây dựng nhà máy LNG.

Kỹ sư thiết kế, chế tạo, nhà thầu thi công xây dựng, lắp đặt, kiểm tra và thử nghiệm phải có đủ trình độ và năng lực, đạt tiêu chuẩn thông qua đào tạo hoặc thông qua kinh nghiệm và thành tích trong lĩnh vực đảm nhận tương ứng. Định kỳ nhà điều hành phải tiến hành đánh giá chất lượng công việc của các kiểm định viên xây dựng, lắp đặt và thử nghiệm phù hợp với chức năng được giao.

Phải thực hiện giám sát việc chế tạo, xây dựng và thử nghiệm độ tương thích các bộ phận/hạng mục máy móc để đảm bảo rằng hệ thống sẽ hoạt động ổn định và tuân thủ theo các quy định trong tiêu chuẩn này.

4.3 Bảo vệ thiết bị khi nền đất đóng băng

Bồn chứa LNG, hộp lạnh, trụ đỡ đường ống và các thiết bị lạnh sâu khác phải được thiết kế và xây dựng để ngăn ngừa hư hại tới kết cấu và thiết bị do tình trạng đất đóng băng hoặc giãn nở thể tích do đóng băng gây ra, đồng thời phải có những biện pháp thích hợp khác để ngăn chặn các tác nhân gây hại đó.

4.4 Băng đá và tuyết rơi

Phải thực hiện các biện pháp để bảo vệ con người và thiết bị khỏi băng đá hay tuyết rơi xuống từ các kết cấu nằm trên cao (nếu có).

4.5 Thiết kế bê tông và vật liệu xây dựng

4.5.1 Quy định chung

Các kết cấu bằng bê tông tiếp xúc thông thường hoặc định kỳ với LNG, bao gồm cả nền móng của các bồn chứa đông lạnh, phải được thiết kế để chịu được tải trọng thiết kế, tải trọng môi trường quy ước và ảnh hưởng của nhiệt độ.

Vật liệu và thiết kế của những kết cấu không phải bồn chứa LNG phải tuân theo ACI 318.

4.5.2 Kết cấu bê tông để làm giá đỡ ống phải tuân theo điều 10.6.

4.5.3 Các kết cấu bằng bê tông khác

Tất cả các kết cấu bê tông phải được đánh giá mức độ ảnh hưởng khi tiếp xúc với LNG.

Nếu các kết cấu tiếp xúc với LNG có thể gây ra rủi ro hoặc làm tăng thêm tình trạng khẩn cấp hiện có, thì các kết cấu đó phải được bảo vệ để giảm thiểu tác động của sự tiếp xúc, hoặc được xử lý tuân theo 8.4.7.

4.5.4 Các kết cấu không sử dụng bê tông cho các mục đích cần thiết khác, ví dụ như gia cố bờ dốc, khu vực ngăn tràn, nền đường, ... phải tuân theo ACI 304R.

4.5.5 Cốt thép gia cường tối thiểu

Lớp cốt thép gia cố cho kết cấu bê tông của bồn chứa LNG hoặc bồn chứa khí hóa lạnh (trừ các loại được nêu tại 4.5.1) hoặc các kết cấu được nêu tại 4.5.2 và 4.5.3, phải bằng ít nhất 0,5 % diện tích tiết diện của lớp bê tông khống chế vết nứt tương ứng với Phụ lục G của ACI 350.

Lớp cốt thép gia cố tối thiểu cho bê tông sử dụng vào các mục đích phi kết cấu nêu tại 4.5.4, phải tuân theo các quy định về dự phòng khi lớp gia cố co ngót hay thay đổi nhiệt độ theo ACI 318.

4.5.6 Bê tông không tiếp xúc thường xuyên với LNG nhưng bị tiếp xúc một cách đột ngột hoặc ngoài ý muốn phải được kiểm tra và sửa chữa nếu cần thiết, ngay khi nó trở về nhiệt độ môi trường.

4.6 Đánh giá kỹ thuật về các thay đổi

4.6.1 Các bộ phận không được xây dựng hoặc thay đổi đáng kể theo 4.6.2 cho đến khi một người có chuyên môn trong mỗi lĩnh vực sau đây phê duyệt các bản thiết kế và yêu cầu kỹ thuật và xác định rằng thiết kế không làm giảm sự an toàn hoặc độ tin cậy của bộ phận hay bất kỳ bộ phận nào liên quan:

- Kỹ thuật công nghệ;

- Kỹ thuật cơ khí;

- Địa kỹ thuật và công trình dân dụng;

- Kỹ thuật điện và thiết bị đo đạc;

- Vật liệu và kỹ thuật ăn mòn;

- Kỹ thuật phòng cháy chữa cháy và an toàn.

4.6.2 Việc sửa chữa, thay thế, thay đổi đáng kể các bộ phận phải được xem xét khi các hoạt động đó liên quan đến hoặc do một trong các yếu tố sau gây nên:

- Thay đổi bộ phận gốc;

- Hư hỏng do ăn mòn;

- Hư hỏng làm mất khả năng tồn chứa;

- Khi kiểm tra phát hiện những hư hại đáng kể của bộ phận.

4.7 Trung tâm điều khiển

4.7.1 Mỗi nhà máy LNG, ngoài những nhà máy phù hợp với Điều 17, phải có một trung tâm điều khiển để giám sát các hoạt động và thiết bị cảnh báo.

4.7.2 Một trung tâm điều khiển phải có những khả năng và đặc điểm sau:

- Phải được bố trí tách biệt hoặc được bảo vệ khỏi các công trình LNG khác để nó có thể hoạt động được trong điều khiển khẩn cấp có thể kiểm soát;

- Mỗi hệ thống điều khiển thao tác từ xa hay đóng ngắt tự động được yêu cầu bởi tiêu chuẩn này phải được thao tác từ trung tâm điều khiển có chức năng giám sát theo yêu cầu tại 18.6.1;

- Phải có nhân viên trực trong suốt quá trình giám sát việc xử lý LNG (hóa khí, hóa lỏng, vận chuyển LNG,...), trừ những trường hợp ngoại lệ nêu tại 18.6 hoặc khi quá trình đang được kiểm soát tại một trung tâm điều khiển có người trực khác, hoặc trong trường hợp thiết bị có hệ thống ngắt khẩn cấp tự động;

- Các trung tâm điều khiển tại chỗ khi không có người giám sát như được nêu tại 18.6.1 phải có khả năng phát các tín hiệu âm thanh hoặc hình ảnh, hoặc cả hai, để cảnh báo nhân viên vận hành thực hiện giám sát hoạt động;

- Nếu có nhiều hơn một trung tâm điều khiển được đặt tại một nhà máy LNG, thì mỗi trung tâm điều khiển phải có ít nhất là hai phương thức liên lạc với các trung tâm khác;

- Mỗi trung tâm điều khiển phải có phương thức cảnh báo các tình trạng nguy hiểm tới các nơi khác trong nhà máy, nơi mà nhân viên thường xuyên lui tới.

4.8 Các nguồn điện

Các hệ thống kiểm soát điện, phương tiện liên lạc, hệ thống chiếu sáng khẩn cấp, hệ thống chữa cháy và các hệ thống liên quan đến an ninh (bao gồm cả chiếu sáng) phải có ít nhất hai nguồn điện hoạt động sao cho sự hỏng hóc một nguồn không làm ảnh hưởng đến hoạt động của các hệ thống đó.

Trong trường hợp các máy phát điện phụ trợ được sử dụng như là nguồn cấp điện thứ cấp, phải áp dụng những điều sau:

- Chúng phải được bố trí cách xa hoặc được bảo vệ khỏi các bộ phận khác để chúng vẫn có thể hoạt động được trong tình trạng khẩn cấp có thể kiểm soát;

- Việc cấp nhiên liệu phải được bảo vệ khỏi các mối nguy hiểm.

- Nguồn cung cấp nhiên liệu phải được bảo vệ khỏi các mối nguy hiểm;

- Hệ thống điện khẩn cấp và hệ thống điện dự phòng phải được lắp đặt phù hợp với tiêu chuẩn quốc gia. Đồng thời, cấp độ và phân loại của hệ thống điện khẩn cấp phải được xác định bởi một đánh giá kỹ thuật.

4.9 Hồ sơ

Mỗi nhà máy phải có một hồ sơ về vật liệu xây dựng các bộ phận, công trình, nền móng, và hệ thống hỗ trợ sử dụng để tồn chứa LNG hoặc các lưu chất nguy hại khác.

Các hồ sơ phải được kiểm chứng các đặc tính của vật liệu đáp ứng những yêu cầu của tiêu chuẩn này.

Các hồ sơ phải được duy trì theo tuổi thọ của các bộ phận, công trình, nền móng, và hệ thống hỗ trợ.

4.10 Vật liệu không cháy

Vật liệu không cháy và giới hạn chịu lửa của kết cấu xây dựng phải phù hợp với các quy định của pháp luật.

4.11 Kiểm soát nguồn gây cháy

Chỉ được phép hút thuốc ở những khu vực được chỉ định hoặc có biển báo cho phép.

Công việc hàn, cắt và gia nhiệt phải được thực hiện theo các quy định của tiêu chuẩn NFPA 51B, bao gồm cả việc giám sát liên tục khí cháy ở những khu vực không có hệ thống cảnh báo cháy.

Không được sử dụng các thiết bị điện cầm tay hoặc đèn chiếu sáng kéo dài có khả năng đốt cháy LNG và các lưu chất dễ cháy tại khu vực đã được phân loại, ngoài trừ khu vực được xác định là không có lưu chất dễ cháy.

Cấm các phương tiện và thiết bị di động có nguy cơ gây cháy tiềm ẩn tại các địa điểm nguy hiểm, trừ những trường hợp được chỉ định bởi người vận hành hoặc tại địa điểm xếp dỡ hàng được thiết kế riêng từ trước.

5 Bố trí địa điểm đặt nhà máy

5.1 Phạm vi áp dụng

Phần này đưa ra các tiêu chí cho việc bố trí thiết bị và nhà máy.

5.2 Các quy định hiện trường

Báo cáo đánh giá (lựa chọn) địa điểm phải xác định và phân tích các biến cố tiềm ẩn ảnh hưởng tới sự an toàn của nhân viên nhà máy và dân cư xung quanh. Việc đánh giá này cũng phải chỉ ra các biện pháp an toàn và an ninh sẽ được quy định trong thiết kế và vận hành của nhà máy, có xem xét các yếu tố sau (nếu áp dụng):

- Phân tích mối nguy công nghệ;

- Các hoạt động vận chuyển có thể ảnh hưởng đến nhà máy (đang được) đề xuất;

- Mối nguy từ các cơ sở liền kề;

- Điều kiện khí tượng và địa chất;

- Phân tích mối nguy an ninh và mức độ ảnh hưởng.

Phải thực hiện phân tích và ghi nhận những hậu quả liên quan đến các biến cố tiềm ẩn từ những mối nguy đã được xác định theo yêu cầu nêu tại Điều 5 hoặc Điều 19.

Phải cung cấp các biện pháp tiếp cận nhà máy trong mọi điều kiện thời tiết để đảm bảo an toàn cho con người và phòng chống cháy nổ.

5.3 Các biện pháp hiện trường để kiểm soát sự tràn và rò rỉ

5.3.1 Yêu cầu chung

Các biện pháp phải được thực hiện để giảm thiểu nguy cơ xảy ra sự cố xả LNG hoặc các lưu chất nguy hại khác từ bồn chứa, đường ống và các thiết bị khác sao cho sự cố xả từ bất kỳ thiết bị nào cũng không gây nguy hiểm cho các công trình và tài sản liền kề, các tòa nhà (thường xuyên) có người; hoặc các thiết bị công nghệ và kết cấu quan trọng; hoặc lan đến các đường thủy.

Bồn chứa LNG và các bồn chứa lưu chất nguy hại phải được cung cấp theo một trong các phương thức sau để có thể cô lập bất kỳ sự cố rò rỉ nào:

- Một khu vực ngăn tràn xung quanh bồn chứa tạo bởi các rào chắn tự nhiên, đê ngăn tràn, tường ngăn tràn, hoặc một tập hợp những phương tiện nêu trên theo Điều 6 và Điều 13;

- Một khu vực ngăn tràn tạo bởi rào chắn tự nhiên, đê ngăn tràn, hố đào, tường ngăn tràn, hoặc tập hợp những phương tiện nêu trên theo Điều 6 và Điều 13 cộng với một hệ thống thoát nước tự nhiên hay nhân tạo xung quanh các bồn chứa theo Điều 6 và Điều 13;

- Nơi bồn chứa được lắp đặt bên dưới, hay có một phần ở dưới độ cao xung quanh, phải có một khu vực ngăn tràn tạo bởi hố đào tuân theo Điều 6 và Điều 13;

- Có bồn chứa thứ cấp theo yêu cầu đối với hệ thống bồn chứa kép, bồn chứa tổ hợp hoặc bể chứa màng theo Điều 6 và Điều 13.

Nếu xuất hiện khả năng rò rỉ lưu chất nguy hại tích tụ trên mặt đất, và gây nguy hiểm cho các công trình lân cận, tòa nhà có người, các thiết bị và kết cấu quan trọng hay tiếp cận đường thủy, những khu vực sau phải được san phẳng, tháo nước hoặc bố trí hệ thống ngăn tràn:

- Khu vực công nghệ;

- Khu vực hóa khí;

- Khu vực hóa lỏng;

- Khu vực xuất nhập LNG, chất làm lạnh và các lưu chất dễ cháy;

- Các khu vực ngay xung quanh các bồn chứa lưu chất và chất làm lạnh dễ cháy.

Hệ thống bồn chứa thứ cấp thiết kế theo 10.13.3 được phép hoạt động như một khu vực ngăn tràn.

Nếu các khu vực ngăn tràn là cần thiết để tuân theo các quy định trong điều này, thì các khu vực đó cũng phải tuân thủ yêu cầu trong Điều 6 và Điều 13.

Các quy định trong điều này áp dụng cho các công trình hay đường thủy liền kề có thể được phép bỏ qua, hay thay đổi theo ý kiến của cơ quan có thẩm quyền khi những thay đổi đó không gây ra mối nguy rõ ràng đến tính mạng con người công trình, hay mâu thuẫn với các quy định của Nhà nước, địa phương đang áp dụng.

Việc chuẩn bị mặt bằng phải bao gồm các biện pháp để chứa LNG bị tràn và các lưu chất nguy hại khác trong trường hợp chất lỏng có thể tích tụ trên nền đất trong phạm vi nhà máy và để dự phòng thoát nước bề mặt.

5.3.2 Phân tích rủi ro

5.3.2.1 Các mối nguy (dưới đây) và việc tính toán mức độ nguy hiểm phải được đánh giá theo các tiêu chí dưới đây, ngoại trừ đường cấp khí đầu vào và xuất khí sản phẩm:

- Khoảng cách để giới hạn nồng độ phát sinh từ sự phân tán của khí hoặc hơi dễ cháy;

- Khoảng cách để giới hạn nồng độ phát sinh của khí hoặc hơi độc phân tán;

- Khoảng cách để giới hạn mức quá áp phát sinh khi nổ;

- Khoảng cách để giới hạn mức thông nhiệt hoặc nhiệt lượng phát sinh từ đám cháy vũng;

- Khoảng cách để giới hạn mức thông nhiệt hoặc nhiệt lượng phát sinh từ đám cháy tia;

- Khoảng cách để giới hạn mức thông nhiệt hoặc nhiệt lượng phát sinh từ quả cầu lửa.

5.3.2.2 Việc áp dụng các biện pháp giảm thiểu khi tính toán khoảng cách nguy hiểm và khả năng sự cố liên tiếp phải được sự phê duyệt của các cơ quan có thẩm quyền.

5.3.2.3 Mỗi nhà máy LNG phải xác định (một tập hợp) các trường hợp tình huống tràn thiết kế phù hợp với Bảng 1 và khoảng thời gian tràn thiết kế theo quy định trong 5.3.2.4.

5.3.2.3.1 Các khoảng cách nguy hiểm liên quan đến sự cố tràn thiết kế như định nghĩa trong Bảng 1 phải được lập thành văn bản.

5.3.2.3.2 Mỗi phần của nhà máy có thể tạo ra khoảng cách nguy hiểm riêng biệt phải được nêu rõ.

5.3.2.4 Thời gian tràn thiết kế

Thời gian tràn thiết kế phải ngắn nhất trong các trường hợp sau:

- Thời gian ngắt dựa trên hệ thống giám sát và phát hiện tự động mà không có sự can thiệp của con người (có thể được xác nhận thông qua thiết kế chi tiết và vận hành) đã được minh họa và chấp thuận;

- 10 min đối với hệ thống giám sát và phát hiện yêu cầu sự can thiệp của con người;

5.3.2.5 Thời gian để sơ tán toàn bộ hệ thống hiện có nếu chưa có hệ thống giám sát và phát hiện được chấp thuận.

- Mô hình nguồn phát tán đưa vào tính toán phải có cơ sở khoa học tin cậy và phải xem xét đến những hiện tượng có thể ảnh hưởng đến tốc độ chuyển hóa hơi, bao gồm:

- Quá trình xả từ đường ống hoặc thiết bị và hiệu ứng chớp và phụt;

- Quá trình vận chuyển chất lỏng đến khu vực ngăn tràn và hiện tượng hóa hơi sau đó;

- Hiệu ứng do chất lỏng chảy vào và bị giữ lại tại khu vực ngăn tràn.

Bảng 1 - Tình huống tràn thiết kế

| Nguồn tràn thiết kế | Tiêu chí tràn thiết kế | Lưu lượng tràn thiết kế |

| Các bồn chứa | ||

| Các bồn chứa có đường vào dưới mức chất lỏng và không có van ngắt bên trong tương ứng với 10.4.2 | Chất lỏng tràn qua một lỗ giả định tại vị trí và cùng tiết diện với đường vào dưới mức chất lỏng, gây ra dòng chảy lớn nhất từ một bồn chứa đầy ban đầu Nếu trong khu vực ngăn tràn có nhiều hơn một bồn chứa, sử dụng bồn chứa có dòng chảy lớn nhất | Sử dụng công thức sau:

cho đến khi chênh lệch áp suất thủy tĩnh tại lỗ hở bằng 0. |

| Các bồn chứa có đường vào dưới mức chất lỏng và có các van ngắt bên trong tương ứng với 10.4.2 | Chất lỏng tràn qua một lỗ giả định tại vị trí và cùng tiết diện với đường vào dưới mức chất lỏng, gây ra dòng chảy lớn nhất từ một bồn chứa đầy ban đầu | Sử dụng công thức sau:

|

| Đường ống và các thiết bị khác | ||

| Hệ thống công nghệ hoặc khu vực giao nhận liên quan đến lưu chất nguy hại | Đối với đường ống, ống mềm và cần xuất nhập: (1) Đường kính lớn hơn hoặc bằng 6 in, lỗ có đường kính 2 in được áp dụng tại bất kỳ vị trí nào dọc theo đoạn đường ống (2) Đường kính nhỏ hơn 6 in, hiện tượng vỡ ống hoàn toàn (full-bore rupture) được áp dụng tại bất kỳ vị trí nào dọc theo đoạn đường ống | Lưu lượng được tính toán* dựa trên những điều sau: (1) Các tính chất vật lý và nhiệt động học của chất lỏng rò rỉ (2) Các đặc tính vật lý của hệ thống công nghệ hoặc hệ thống bồn chứa |

| Hệ thống loại ống trong ống được thiết kế theo 10.13 để làm việc như bồn chứa phụ | Không thiết kế tràn - khoảng lùi theo Bảng 5 dựa trên thể tích có thể cô lập của hệ thống ống trong ống |

|

| CHÚ DẪN: q là lưu lượng của chất lỏng, tính bằng mét khối trên phút (m3/min); d là đường kính của đường vào bồn chứa dưới mức chất lỏng, tính bằng milimét (mm); h là độ cao của chất lỏng trên đường vào trong bồn chứa khi bồn chứa đầy, cộng với cột áp tương đương cho áp suất hơi trên chất lỏng, tính bằng mét (m). * Xem A.5.3.2.2. | ||

5.3.2.6 Thời tiết và các thông số của mô hình

Các mô hình được áp dụng từ 5.3.2.9 đến 5.3.2.12 phải được chấp thuận và có sẵn tài liệu để minh họa cho những yêu cầu sau đây:

- Đánh giá khoa học đối với các hiện tượng vật lý quan sát từ số liệu thực nghiệm áp dụng được cho tình huống thực tế;

- Quy trình thẩm tra đối với chi tiết của các hiện tượng vật lí, phân tích và quy trình áp dụng;

- Thẩm định với dữ liệu thực nghiệm, bao gồm dữ liệu hiện trường áp dụng cho trường hợp cụ thể.

5.3.2.7 Mô hình được sử dụng trong 5.3.2.8 và 5.3.2.9 phải kết hợp những yếu tố sau:

- Khi tính toán khoảng cách nguy hiểm, tổ hợp giữa tốc độ gió được điều chỉnh đến hoặc ở độ cao tham chiếu 10 m, nhiệt độ môi trường, độ ổn định của khí quyển, và độ ẩm tương đối gây ra khoảng cách (nguy hiểm) tối đa phải được áp dụng, trừ các điều kiện có tần suất xuất hiện nhỏ hơn 10 % theo số liệu thống kê trong khu vực theo thời gian;

- Để thay thế, khoảng cách tối đa được phép tính bằng cách sử dụng tốc độ gió 2 m/s ở độ cao tham chiếu 10 m, độ ổn định khí quyển cấp F, nhiệt độ môi trường trung bình của khu vực và độ ẩm tương đối 50 %;

- Tất cả các hướng gió phải được xem xét;

- Độ nhám bề mặt đại diện cho vùng ngược hướng gió của địa điểm xây dựng sẽ được sử dụng trong tính toán.

- Hiệu quả của các biện pháp giảm thiểu chủ động (đã được chấp thuận) và bị động được phép kết hợp vào mô hình.

5.3.2.8 Mô hình đám cháy tia hoặc đám cháy vũng được sử dụng trong 5.3.2.12 phải kết hợp những yếu tố sau:

- Khi tính toán khoảng cách nguy hiểm, tổ hợp của tốc độ gió được điều chỉnh đến hoặc ở độ cao tham chiếu 10 m, nhiệt độ môi trường và độ ẩm tương đối gây ra khoảng cách (nguy hiểm) tối đa phải được sử dụng, trừ các điều kiện có tần suất xuất hiện nhỏ hơn 10 % theo số liệu thống kê khu vực theo thời gian.

- Để thay thế, khoảng cách tối đa được phép tính bằng cách sử dụng các thông số thời tiết về gió là 9 m/s tại độ cao tham chiếu 10 m, nhiệt độ môi trường trung bình của khu vực, và độ ẩm tương đối 50 % được áp dụng như điều kiện mặc định.

- Tất cả các hướng gió phải được xem xét.

- Hiệu quả của các biện pháp giảm thiểu chủ động (đã được chấp thuận) và bị động phải được kết hợp vào mô hình.

5.3.2.9 Khí dễ cháy hoặc hơi phân tán

Việc lựa chọn vị trí nhà máy phải đảm bảo nếu LNG hoặc lưu chất dễ cháy hay dễ bắt lửa bị rò rỉ như quy định trong 5.3.2.3, thì nồng độ dự đoán của chất rò rỉ tới giới hạn cháy dưới (LFL) không vượt ra ngoài phạm vi nhà máy.

5.3.2.10 Khí độc hoặc hơi phân tán

Việc lựa chọn vị trí nhà máy phải đảm bảo trong trường hợp lưu chất độc hại bị rò rỉ như được nêu ở 5.3.2.3, thì nồng độ tối đa (theo tính toán) của chất rò rỉ không được vượt quá các giới hạn quy định trong Bảng 2.

5.3.2.11 Nổ đám mây hơi

Việc bố trí nhà máy phải đảm bảo trong trường hợp xảy ra nổ đám mây hơi trong khu vực kín hoặc chật hẹp do sự cố tràn thiết kế như được nêu ở 5.3.2.3, thì mức quá áp tối đa không được vượt quá giới hạn ghi trong Bảng 3.

5.3.2.12 Cháy

Việc bố trí nhà máy phải đảm bảo trong trường hợp LNG hoặc lưu chất dễ cháy hay dễ bắt lửa bị rò rỉ như quy định ở 5.3.2.3, thì thông lượng bức xạ nhiệt tối đa từ ngọn lửa không được vượt quá giới hạn liệt kê trong Bảng 4.

5.3.2.12.1 Đối với quả cầu lửa, phạm vi tiếp xúc phải được tính bằng giá trị mật độ thông lượng nhiệt tương đương với 5 kW/m2 và thời gian tiếp xúc là 40 s.

5.3.2.13 Diện tích của khu vực nguy hiểm được tính toán ở mục từ 5.3.2.9 đến 5.3.2.12 phải tính đến các yếu tố bất định được xác định ở 5.3.2.7 và 5.3.2.8.

5.3.2.14 Thiệt hại dây chuyền

Thiết bị phải được bố trí và bảo vệ sao cho các tác động được mô tả tại 5.3.2.11 và 5.3.2.12 sẽ không gây ra thiệt hại lớn về kết cấu cho mọi loại bồn chứa LNG, tàu vận chuyển LNG, bồn chứa chất làm lạnh, các tòa nhà hoặc thiết bị ngắt an toàn và thiết bị dùng để khống chế sự cố.

Bảng 2 - Giới hạn nồng độ chất độc trong phạm vi nhà máy và với con người

| Nồng độ chất độc | Khu vực tiếp xúc | |

| Mức độ phơi nhiễm cấp tính (AEGL) | Mô tả |

|

| AEGL-1 | Nồng độ chất độc ở mức gây ra các tình trạng rõ ràng như không thoải mái, kích ứng, khó chịu hoặc gây ra một số tình trạng mất giác quan (không triệu chứng) nào đó; tuy nhiên, các triệu chứng là nhất thời và có thể bị đảo ngược khi ngừng phơi nhiễm | Khu vực có khả năng được thông báo về đám mây nhiễm độc theo kế hoạch ứng phó khẩn cấp được yêu cầu trong 18.4. |

| AEGL-2 | Nồng độ chất độc ở mức gây ra những ảnh hưởng sức khỏe không thể phục hồi hoặc các tác hại nghiêm trọng lâu dài khác đến sức khỏe, hoặc làm suy giảm khả năng thoát hiểm. | Địa điểm gần nhất trên tòa nhà hoặc kết cấu nằm ngoài phạm vi nhà máy mà, tại thời điểm xây dựng nhà máy, đã hiện hữu và được sử dụng cho tập trung đông người, trạm y tế, trường học, trại giam, hoặc khu dân cư |

| AEGL-3 | Nồng độ chất độc ở mức gây ảnh hưởng sức khỏe có thể đe dọa đến tính mạng hoặc gây tử vong | Phạm vi nhà máy được xây dựng dựa trên sự phân tán dòng tràn thiết kế gây ra đám mây nhiễm độc |

Bảng 3 - Giới hạn quá áp trong phạm vi nhà máy và với con người

| Quá áp | Khu vực tiếp xúc | |

| Mức quá áp | Mô tả | |

| 1 psi | Mức áp suất mà tại đó con người có thể gián tiếp bị ảnh hưởng | Địa điểm gần nhất trên tòa nhà hoặc kết cấu nằm ngoài phạm vi nhà máy mà, tại thời điểm xây dựng nhà máy, đã hiện hữu và được sử dụng cho tập trung đông người, trạm y tế, trường học, trại giam, hoặc khu dân cư |

| 3 psi | Mức áp suất mà tại đó con người có thể trực tiếp bị ảnh hưởng | Phạm vi nhà máy được xây dựng dựa trên sự bắt cháy của dòng tràn thiết kế gây ra nổ đám mây hơi |

Bảng 4 - Giới hạn thông lượng bức xạ nhiệt tại phạm vi nhà máy và nơi ở

| Thông lượng bức xạ nhiệt | Tiếp xúc | |

| Btu/(h · ft2) | W/m2 | |

| 1 600 | 5 000 | Phạm vi diện tích trên mặt đất được xây dựng đối với sự bắt cháy của tình huống tràn thiết kế gây ra cầu lửaa, cháy tia hoặc cháy vũng. |

| 1 600 | 5 000 | Điểm gần nhất trên mặt đất nằm ngoài phạm vi nhà máy mà, tại thời điểm xây dựng nhà máy, được sử dụng cho hoạt động tập trung ngoài trời của nhóm 50 người hoặc nhiều hơn đối với đám cháy vũng trong khu vực ngăn tràn bồn chứa LNGb. |

| 3 000 | 9 000 | Điểm gần nhất trên tòa nhà hoặc kết cấu nằm ngoài phạm vi nhà máy tồn tại ở thời điểm xây dựng nhà máy và được sử dụng cho tập trung đông người, trạm y tế, trường học, trại giam, hoặc khu dân cư khi có đám cháy vũng trong khu vực ngăn tràn bồn chứa LNGb,c. |

| 10 000 | 30 000 | Phạm vi diện tích trên mặt đất nơi có thể được xây dựng, đối với đám cháy vũng bao trùm khu vực ngăn tràn bồn chứa LNGb. |

| a Xem 5.3.2.12.1. b Các yêu cầu đối với khu vực ngăn tràn bồn chứa LNG tại Điều 13. c Xem NFPA 101 hoặc NFPA 5000 về định nghĩa nơi đông người. | ||

6 Bố trí mặt bằng

6.1 Phạm vi áp dụng

Điều này mô tả các tiêu chí về bố trí nhà máy và thiết bị.

6.2 Bố trí chung

Các bộ phận và hệ thống thiết bị của nhà máy phải được bố trí sao cho trong quá trình vận hành và bảo trì nhà máy thì có thể tiếp cận các bộ phận hoặc hệ thống này khi cần.

Việc bố trí các bộ phận và hệ thống thiết bị của nhà máy phải xét đến hướng gió chủ đạo (có tần suất lớn nhất) và phải xét đến nguồn lửa.

Nếu có yêu cầu lắp camera cho mục đích an ninh theo 16.8.1 hoặc mục đích vận hành theo 18.6, thì phải bố trí camera sao cho nhân viên vận hành và nhân viên an ninh có thể giám sát nhà máy một cách rõ ràng.

Cách bố trí giữa các bộ phận và hệ thống thiết bị của nhà máy phải đảm bảo nhân viên vận hành và nhân viên cứu hộ có thể tiếp cận và thoát ra.

6.3 Khoảng cách giữa các bồn chứa

6.3.1 Khoảng cách tối thiểu giữa 2 bồn chứa bất kỳ chứa LNG hoặc chất làm lạnh dễ cháy nào đều phải tuân theo Bảng 5. Nếu khoảng cách từ bồn chứa đến công trình hoặc tường rào lân cận bằng bê tông hoặc gạch mà nhỏ hơn thì phải được cơ quan có thẩm quyền chấp thuận nhưng không được nhỏ hơn 3,0 m tính từ bất kỳ cửa mở nào của tòa nhà.

Bảng 5 - Khoảng cách từ các bồn chứa đến đường ranh giới và giữa các bồn chứa

| Dung tích bồn chứa m3 | Khoảng cách an toàn tính từ mép ngoài khu vực ngăn tràn của bồn chứa đến đối tượng được bảo vệ | Khoảng cách giữa các bồn chứa |

| V < 0,5* | 0 | 0 |

| 0,5 ≤ V < 1,9 | 3 | 1 |

| 1,9 ≤ V < 7,6 | 4,6 | 1,5 |

| 7,6 ≤ V < 63 | 7,6 | 1,5 |

| 63 ≤ V < 114 | 15 | 1,5 |

| 114 ≤ V < 265 | 23 |

|

| V > 265 | 0,7 lần đường kính bồn nhưng không nhỏ hơn 30 m | 1/4 tổng đường kính hai bồn lân cận nhưng không nhỏ hơn 1,5 m |

| *) Nếu dung tích tổng cộng của nhiều bồn chứa trong một kho lớn hơn 1,9 m3, phải áp dụng giá trị khoảng cách tối thiểu tương ứng với tổng dung tích chứ không phải dung tích của từng bồn chứa. | ||

6.3.2 Hệ thống bồn chứa kép, bồn chứa tổ hợp và bồn chứa màng phải được tách biệt khỏi đám cháy ở khu vực ngăn tràn của hệ thống bồn chứa đơn hoặc bồn chứa kép liền kề để nếu như xảy ra cháy ở khu vực ngăn tràn liền kề hay từ sự cố tràn thiết kế thì cũng không dẫn đến tình trạng mất kiểm soát khả năng tồn chứa. Điều này được thực hiện bằng cách đảm bảo rằng khi xảy ra cháy thì nhiệt độ của mái che, tường, lớp cách nhiệt (của bồn chứa) hay kết cấu phần ngăn tràn không thể nóng đến mức làm suy giảm các chỉ tiêu cơ học các cấu trúc (mái che, tường, lớp cách nhiệt, kết cấu ngăn tràn) gây ra sập đổ hoặc vỡ, hoặc rò rỉ không kiểm soát các sản phẩm lỏng hay khí chứa trong bồn. Việc áp dụng các phân tích kỹ thuật phải được sử dụng để xác định tình trạng này, bao gồm các điều kiện sau trong phân tích:

- Phải thực hiện phép phân tích đối với đám cháy xảy ra khi thất thoát toàn bộ chất lỏng có trong bồn chứa sơ cấp trong khu vực đê ngăn tràn được xây dựng theo yêu cầu của 13.1.

- Các phân tích phải xét đến những điều kiện sau:

+ Thời gian diễn ra đám cháy, các đặc tính bức xạ nhiệt của đám cháy và các thuộc tính vật lý của đám cháy trong các điều kiện khí quyển dự kiến;

+ Các điều kiện khí quyển tạo ra khoảng cách phân cách tối đa - ngoại trừ các điều kiện có tần suất xảy ra ít hơn 10 % thời gian dựa trên số liệu thống kê khu vực theo thời gian và sử dụng một mô hình ngọn lửa LNG tương ứng với 5.3.2;

+ Hệ thống chủ động hoặc bị động để giảm mật độ thông nhiệt trên bề mặt hoặc để hạn chế nhiệt độ bề mặt;

+ Vật liệu, thiết kế và phương pháp xây dựng bồn chứa LNG.

6.3.2.1 Lớp bê tông bao ngoài bồn chứa phải được thiết kế để chống chịu với đám cháy bên ngoài theo ACI 376 trừ trường hợp đã có các biện pháp chống cháy. Việc phân tích nhiệt của bồn chứa ngoài phải được thực hiện để xác định sự phân bố mật độ thông nhiệt và thời gian phơi nhiễm theo quy định của người thiết kế.

6.3.2.1.1 Việc áp dụng các tải trọng thành phần và các hệ số tải trọng tới hạn khi xảy ra cháy phải phù hợp với ACI 376. Đối với tất cả các bồn chứa, việc đánh giá trong quá trình cháy phải giả định áp dụng áp suất khí bên trong bồn ở mức thiết kế dương.

6.3.2.1.2 Thiết kế của bồn chứa ngoài bằng bê tông phải tính đến các yếu tố sau:

- Sự suy giảm của lực căng bên trong tường bê tông kéo sau do sự khác biệt về hệ số giãn nở nhiệt của thép dự ứng lực và bê tông ở nhiệt độ mà thép tiếp xúc, có tính đến ảnh hưởng của loại cấp phối vật liệu bê tông đến hệ số giãn nở nhiệt của bê tông.

- Sự suy giảm cường độ và mô đun đàn hồi của bê tông, cốt thép và thép dự ứng lực ở nhiệt độ cao.

- Sự suy giảm của lực căng bên trong tường bê tông dự ứng lực căng sau do thép dự ứng lực bị mềm và chùng ở nhiệt độ cao.

6.3.3 Lối đi vào vị trí lắp van cô lập của mỗi cụm/nhiều bồn chứa phải rộng ít nhất là 0,9 m.

6.3.4 Các bình chứa/bồn chứa LNG có dung tích lớn hơn 0,5 m3 không được đặt trong các tòa nhà.

6.3.5 Các bồn chứa lưu chất dễ cháy và chất làm lạnh dễ cháy không được đặt trong khu vực ngăn tràn của bồn chứa LNG.

6.4 Khoảng cách giữa các thiết bị hóa khí

Phải bố trí các thiết bị hóa khí sử dụng lưu chất truyền nhiệt dễ cháy và các nguồn nhiệt chính của chúng ở cách xa ít nhất 15 m so với các nguồn tia lửa khác.

Khi lắp đặt nhiều thiết bị hóa khí tại cùng một khu vực thì một thiết bị hóa khí hoặc nguồn nhiệt chính của nó sẽ không được coi là nguồn đánh lửa của thiết bị hóa khí bên cạnh.

Các thiết bị gia nhiệt công nghệ hoặc các bộ phận của thiết bị đốt nóng khác không được coi là nguồn tia lửa khi bố trí thiết bị hóa khí nếu những thiết bị này được cài đặt liên động với thiết bị hóa khí để mà chúng không thể hoạt động khi thiết bị hóa khí đang hoạt động hoặc trong khi hệ thống đường ống phục vụ thiết bị hóa khí đã nguội hoặc đang được làm nguội.

Vị trí của các bộ phận tiếp xúc trực tiếp với ngọn lửa của một thiết bị hóa khí gia nhiệt tích hợp phải thỏa mãn các điều kiện sau:

- Phải cách khu vực ngăn tràn của bất cứ chất dễ cháy nào sau đây ít nhất 15 m: LNG, chất làm lạnh dễ cháy, lưu chất dễ cháy (xem 6.3) hoặc phải cách ít nhất là 15 m đối với dòng chảy của các chất lỏng trên từ chỗ bị rò rỉ đến khu vực ngăn tràn;

- Phải cách ít nhất là 15 m đối với: bồn chứa LNG, lưu chất dễ cháy, chất làm lạnh dễ cháy, chất khí dễ cháy; các thiết bị công nghệ không chứa các chất dễ cháy trên; hoặc các khớp nối thuộc hệ thống xuất hoặc nhập các chất dễ cháy trên;

- Phải cách các tòa nhà điều khiển, văn phòng, cửa hàng, công trình dân cư và nhà xưởng quan trọng khác ít nhất 15 m;

- Cách chỉ giới xây dựng trong phạm vi hàng rào nhà máy ít nhất 30 m (xem 6.4.4).

Các bộ đốt nóng hoặc nguồn nhiệt của thiết bị hóa khí được gia nhiệt từ xa phải theo 6.4.2.

Các thiết bị hóa khí bao gồm loại được gia nhiệt từ xa, gia nhiệt bằng nhiệt độ môi trường xung quanh phải được đặt cách chỉ giới được phép xây dựng trong phạm vi hàng rào nhà máy ít nhất 30 m.

Khi các thiết bị hóa khí được kết nối với các bồn chứa LNG có dung tích từ 265 m3 trở xuống thì thiết bị hóa khí được giả định là 1 bồn chứa có cùng dung tích với bồn LNG lớn nhất trong số các bồn mà nó kết nối. Việc lắp đặt các thiết bị hóa khí này phải tuân theo quy định tại Bảng 5.

Khoảng cách tối thiểu giữa hai thiết bị hóa khí phải được duy trì ít nhất là 1,5 m.

6.5 Khoảng cách giữa các thiết bị công nghệ

Phải bố trí các thiết bị công nghệ chứa LNG, chất làm lạnh, chất lỏng hoặc khí dễ cháy cách xa ít nhất 15 m từ các nguồn phát lửa, đường ranh giới có thể được xây dựng, các trung tâm điều khiển, văn phòng, cửa hàng và các công trình dân cư khác.

Nếu các trung tâm điều khiển được đặt trong tòa nhà chứa các máy nén khí dễ cháy, các kết cấu của tòa nhà phải tuân theo 12.5.

Phải bố trí thiết bị được đốt nóng trực tiếp và các nguồn gây cháy khác cách xa ít nhất 15 m từ bất kỳ khu vực ngăn tràn nào hoặc hệ thống xả đọng của bồn chứa.

6.6 Khoảng cách giữa các thiết bị xuất và nhập

Một cầu tầu hay cảng dùng cho xuất nhập LNG bằng đường ống phải được đặt tại vị trí sao cho bất kỳ tàu nào xuất nhập hàng đều phải cách xa cầu bắc ngang qua đường thủy đó ít nhất 30 m.

Các đầu phân phối xuất nhập hàng phải cách xa ít nhất 61 m từ vị trí cây cầu.

Các đầu kết nối cho việc xuất nhập LNG và chất làm lạnh dễ cháy phải cách xa ít nhất 15 m từ các nguồn tia lửa không được kiểm soát, các khu công nghệ, các thiết bị tồn chứa, các tòa nhà điều khiển, văn phòng, cửa hàng và các công trình dân cư hoặc nhà máy quan trọng khác, ngoại trừ các thiết bị liên quan trực tiếp đến hoạt động xuất nhập.

Các khu vực ngăn tràn phải được bố trí sao cho nếu xảy ra cháy tại khu vực này thì nhiệt phát ra từ đám cháy không gây ra thiệt hại lớn về kết cấu dẫn đến ảnh hưởng khả năng di chuyển của bất kỳ tàu chở LNG nào.

6.7 Các công trình và kết cấu

Các công trình hoặc kết cấu kín không thuộc diện quy định từ 12.5 đến 12.7 phải được xây dựng tại vị trí phù hợp hoặc phải có phương án bảo vệ thích hợp sao cho giảm thiểu khả năng khí hoặc hơi dễ cháy xâm nhập vào những công trình này.

Các công trình không thuộc diện quy định tại 12.5 đến 12.7 phải được bố trí cách những thiết bị sau đây ít nhất là 15 m: bồn chứa, bình chứa, các khớp nối bao gồm khớp sử dụng vòng đệm và khớp sử dụng keo trám với thiết bị chứa LNG và các lưu chất nguy hại khác.

6.8 Khoảng cách giữa các khu vực ngăn tràn

Các khu vực ngăn tràn phải được bố trí sao cho mối nguy từ tình huống tràn thiết kế không bao giờ vượt ra ngoài khu vực theo quy định tại điều 5.

Khoảng cách giữa các khu vực ngăn tràn phải đáp ứng các yêu cầu trong Bảng 5.

Khoảng cách từ các khu vực ngăn tràn đến các đối tượng sau đây phải có giá trị ít nhất là 15 m: các nguồn tia lửa không kiểm soát, các tòa nhà điều khiển, văn phòng, cửa hàng, các công trình dân cư hoặc nhà xưởng quan trọng.

7 Thiết bị công nghệ

7.1 Phạm vi áp dụng

Điều này quy định các yêu cầu đối với thiết kế và lắp đặt thiết bị công nghệ.

Các thiết bị bao gồm cả nền móng liên quan phải được thiết kế phù hợp với các tiêu chí động đất, gió, băng, lũ lụt và tuyết trong 12.2.

7.2 Lắp đặt thiết bị công nghệ

Các thiết bị công nghệ chứa LNG hay các lưu chất nguy hại khác phải được lắp đặt:

- ngoài trời, để dễ dàng cho việc chữa cháy bằng tay và phân tán các chất lỏng hay khí rò rỉ; hoặc

- trong nhà, trong kết cấu khép kín phù hợp với 12.5 đến 12.7.

Hàn và hàn vảy cứng của thiết bị công nghệ phải tuân theo những điều sau:

- Hàn và hàn vảy cứng thiết bị công nghệ phải tuân theo những yêu cầu của tiêu chuẩn mà thiết bị được thiết kế và xây dựng (xem 7.5.2 đến 7.5.6.2).

- Tất cả các hoạt động hàn và hàn cứng phải thực hiện theo các quy trình được nêu trong TCVN 8366.

- Hàn và hàn cứng phải thực hiện bởi người có chuyên môn, hiểu biết về các yêu cầu của TCVN 8366.

7.3 Bơm và máy nén khí

Bơm và máy nén khí phải được thiết kế và chế tạo phù hợp với các tiêu chuẩn đã được công nhận.

Vòng đệm phải được thiết kế phù hợp với các tiêu chuẩn đã được công nhận.

Bơm và máy nén khí phải được chế tạo từ các vật liệu chịu được điều kiện nhiệt độ và áp suất thiết kế của chúng.

Tất cả bơm hay máy nén khí đều phải được lắp đặt van để có thể được cô lập cho việc bảo dưỡng.

Nếu bơm hay máy nén ly tâm được lắp đặt vận hành song song, mỗi đường ra phải được lắp đặt một van một chiều.

Các bơm và máy nén khí phải được trang bị thiết bị xả áp trên đường ra để giới hạn áp suất tới áp suất thiết kế lớn nhất của vỏ và đường ống, thiết bị phía sau, trừ khi chúng được thiết kế tương ứng với áp suất ra lớn nhất của các bơm và máy nén khí.

Mỗi bơm phải được trang bị một ống xả hay van xả áp thích hợp, hoặc cả hai, để tránh làm quá áp vỏ máy bơm trong khi tốc độ làm lạnh đang đạt mức lớn nhất có thể.

Thiết bị nén làm việc với khí dễ cháy phải được cung cấp ống xả tại tất cả các điểm mà bình thường khí có thể thoát ra. Các ống xả phải được dẫn ra ngoài khỏi công trình, tòa nhà tới một điểm phân tán an toàn.

Máy thổi gió và quạt gió phải được thiết kế phù hợp với các tiêu chuẩn đã được công nhận.

Tuabin phải được thiết kế phù hợp với các tiêu chuẩn đã được công nhận.

Động cơ điện phải được thiết kế phù hợp với các tiêu chuẩn đã được công nhận.

7.4 Tồn chứa chất làm lạnh dễ cháy và lưu chất dễ cháy

Các bồn chứa và thiết bị chứa lưu chất nguy hại ngoài LNG phải tuân theo NFPA 30, NFPA 58, NFPA 59, API Std 2510, nếu có; hoặc mục 5.3 của tiêu chuẩn này.

Thiết kế và yêu cầu kỹ thuật của bồn chứa lưu chất nguy hại phải phù hợp với các tiêu chuẩn đã được công nhận.

Việc thông khí của bồn chứa lưu chất nguy hại bao gồm bồn có áp suất bằng áp suất khí quyển và bồn áp suất thấp phải phù hợp với các tiêu chuẩn đã được công nhận.

7.5 Thiết bị công nghệ

7.5.1 Áp suất làm việc tối đa cho phép phải được quy định trong tài liệu thiết bị công nghệ.

7.5.2 Các nồi hơi phải được thiết kế và chế tạo tương ứng với TCVN 8366, hoặc với CSA B51.

7.5.3 Thiết bị gia nhiệt bằng cách đốt nhiên liệu (lò đốt) phải được thiết kế phù hợp với các tiêu chuẩn đã được công nhận.

7.5.4 Hệ thống quản lý các lò đốt phải được thiết kế phù hợp với các tiêu chuẩn đã được công nhận.

7.5.5 Các bình chịu áp phải được thiết kế và chế tạo phù hợp với TCVN 8366 hoặc với CSA B51, ASME BPVC và phải được ghi nhãn tiêu chuẩn. Bình chịu áp lực (thép không gỉ austenit) được thiết kế và sản xuất bằng kỹ thuật kéo nguội phải được cơ quan có thẩm quyền chấp thuận sử dụng.

7.5.6 Thiết bị trao đổi nhiệt phải được thiết kế và chế tạo phù hợp với các tiêu chuẩn đã được công nhận.

7.5.6.1 Thiết bị trao đổi nhiệt loại ống phải được thiết kế và chế tạo phù hợp với TCVN 8366, hoặc với CSA B51, nếu các bộ phận đó nằm trong giới hạn thực thi của tiêu chuẩn.

7.5.6.2 Các thiết bị trao đổi nhiệt có gân dạng tấm nhôm được mạ đồng thau phải được thiết kế và chế tạo phù hợp với TCVN 8366.

7.5.7 Việc lắp đặt động cơ đốt trong hay tuabin khí không vượt quá 7 500 hp cho mỗi thiết bị phải tuân theo tiêu chuẩn NFPA 37.

7.5.8 Đuốc được lắp đặt như một phần của hệ thống giảm áp khẩn cấp hoặc cho các mục đích công nghệ khác phải phù hợp với các tiêu chuẩn đã được công nhận.

7.5.9 Hệ thống xử lý khí tạo ra tức thời và khí BOG xả ra từ các van xả áp của thiết bị tồn chứa phải được lắp đặt để phân tán an toàn hơi sinh ra trong các thiết bị công nghệ và tồn chứa LNG.

7.5.9.1 Khí hóa hơi tức thời và BOG phải xả vào một hệ thống kín hoặc ra không khí sao cho chúng không gây nguy hiểm cho con người, thiết bị, hoặc tài sản liền kề.

7.5.9.2 Hệ thống xả BOG phải được thiết kế để nó không thể hút không khí vào trong khi vận hành bình thường.

7.5.10 Nếu điều kiện chân không trong xảy ra trong bất kỳ thiết bị, hộp làm lạnh, bồn công nghệ, đường ống nào; thì các thiết bị đó phải được thiết kế chịu được điều kiện chân không hoặc là phải thực hiện các biện pháp để ngăn chân không. Nếu khí được đưa vào nhằm mục đích tránh điều kiện chân không, nó phải không tạo ra hỗn hợp dễ cháy trong hệ thống.

8 Kho chứa LNG cố định

8.1 Phạm vi áp dụng

Điều này quy định các yêu cầu đối với việc kiểm tra, thiết kế, đánh dấu, thử nghiệm và vận hành hệ thống bồn chứa LNG cố định và bồn chứa ASME.

8.2 Yêu cầu chung

8.2.1 Hệ thống bồn chứa

Hệ thống bồn chứa, bao gồm cả hệ thống bồn chứa màng, các kết cấu kim loại và kết cấu bê tông phải tuân theo các yêu cầu trong các phần tương ứng của bộ TCVN 8615. Báo cáo Đánh giá rủi ro các bồn chứa LNG cố định phải được cơ quan có thẩm quyền phê duyệt.

Nếu có bất cứ sự khác biệt nào giữa TCVN 8615 và tiêu chuẩn chế tạo bồn chứa cố định LNG, quy định cao hơn phải được áp dụng.

8.2.2 Bồn chứa theo chuẩn ASME

Các bồn chứa được thiết kế, chế tạo theo hệ tiêu chuẩn ASME phải tuân theo các yêu cầu của 8.5 và Phần VIII của ASME BPVC. Các bồn chứa này đều phải được kiểm định, dán tem và cấp chứng nhận được các cơ quan có thẩm quyền.

8.3 Thiết kế

8.3.1 Yêu cầu chung

Các bộ phận của bồn chứa LNG thường xuyên tiếp xúc với LNG và tất cả các vật liệu tiếp xúc với LNG hoặc hơi LNG lạnh (hơi ở nhiệt độ dưới -29 °C) phải tương thích về mặt vật lý và hóa học với LNG và được thiết kế để vận hành ở -168 °C.

Khối lượng riêng của chất lỏng phải được giả định là khối lượng thực tế trên một đơn vị thể tích ở nhiệt độ bảo quản tối thiểu, ngoại trừ khối lượng riêng tối thiểu cho mục đích thiết kế phải là 470 kg/m3.

8.3.2 Tải trọng gió, lũ lụt và tuyết

Tải trọng gió, lũ lụt, bao gồm cả triều cường do bão và tải trọng tuyết đối với việc thiết kế hệ thống bồn chứa LNG và bồn chứa LNG phải được xác định bằng cách sử dụng các quy trình được nêu trong ASCE 7 hoặc các quy trình tương đương được phê duyệt.

Để xác định các mối nguy do bão lụt và triều cường, phải sử dụng số liệu thủy văn trung bình trong khoảng thời gian là 500 năm.

Đối với tải trọng tuyết, khi sử dụng phương pháp xác suất, phải sử dụng số liệu trung bình trong khoảng thời gian 100 năm.

Bồn chứa và hệ thống bồn chứa LNG phải được thiết kế để có thể chống chịu các tác động của gió, lũ lụt, triều cường và tải trọng tuyết, trừ khi có các biện pháp bảo vệ khác.

Khi thiết kế bồn chứa, các kết cấu, thiết bị và đường ống gắn với bồn chứa LNG thì tốc độ gió thiết kế cơ bản là số liệu trung bình xuất hiện trong khoảng thời gian 10 000 năm. Khi thiết kế các công trình hoặc thiết bị phụ trợ khác thì tuân theo quy định tại ASCE 7, Cấp rủi ro IV.

8.3.3 Đánh dấu hệ thống bồn chứa LNG và bồn chứa ASME

Mỗi hệ thống bồn chứa LNG phải được nhận biết bằng một bảng tên làm bằng vật liệu chống ăn mòn và được gắn vào bồn ở vị trí dễ tiếp cận và nhận biết.

Bồn áp lực theo tiêu chuẩn ASME phải được nhận biết bằng một bảng tên làm bằng vật liệu chống ăn mòn gắn trên thân bồn theo yêu cầu của tiêu chuẩn ASME tương ứng.

Tất cả đường ống chạy từ ngoài vào trong một hệ thống bồn chứa phải được đánh dấu và ghi rõ chức năng của từng đường ống. Các bảng hiệu này phải được nhìn thấy ngay cả trong điều kiện bị đóng băng.

8.3.4 Nền móng

Các bồn chứa LNG phải được lắp đặt trên nền móng do kỹ sư có trình độ chuyên môn thiết kế và được xây dựng theo các quy trình kỹ thuật được công nhận.

8.3.5 Kiểm tra

Trước khi vận hành thử, các hệ thống bồn chứa phải được kiểm tra để đảm bảo tuân thủ các quy định về thiết kế kỹ thuật và vật liệu, chế tạo, lắp ráp và thử nghiệm của tiêu chuẩn này.

Việc kiểm tra phải được tiến hành bởi các kiểm định viên là nhân viên của doanh nghiệp, của một tổ chức xây lắp hoặc khoa học kỹ thuật, hoặc của một công ty bảo hiểm hoặc giám định được cấp phép.

Người kiểm tra phải có trình độ phù hợp với quy chuẩn hoặc tiêu chuẩn áp dụng cho bồn chứa và theo quy định trong tiêu chuẩn này.

8.3.6 Công tác hàn trên bồn chứa sau khi hoàn thành thử nghiệm

Sau khi hoàn thành các thử nghiệm, không được phép hàn trên các bồn chứa LNG, trừ các trường hợp được phép sau:

Chỉ được phép hàn tại hiện trường trong các trường hợp sau: hàn các bản thép tại gối đỡ và chân đế bồn chứa, hàn khi sửa chữa bồn hoặc hàn lại lỗ mở tạm trên thân bồn - đồng thời công tác hàn phải phù hợp với các quy định hoặc tiêu chuẩn chế tạo.

Chỉ kiểm tra công tác hàn bằng phương pháp thích hợp sau khi sửa chữa hoặc thay đổi nếu việc kiểm tra này thực sự kiểm tra những bộ phận bị ảnh hưởng do quá trình sửa chữa hoặc thay đổi gây ra và cần thiết để chứng minh tính thích hợp của việc sửa chữa hoặc thay đổi.

8.3.7 Bồn chứa ngầm hoặc bán chìm

Với các bồn chứa ngầm hoặc bán chìm thì phải thực hiện các phương án thích hợp sao cho nhiệt độ của đất bao quanh bồn không được phép hạ xuống đến 0 °C.

Khi sử dụng hệ thống gia nhiệt, thì hệ thống này phải được lắp đặt sao cho bất kỳ thiết bị kiểm soát nào của hệ thống gia nhiệt hoặc cảm biến nhiệt độ có thể thay thế khi cần.

Tất cả các cấu kiện đặt ngầm hoặc bán chìm tiếp xúc trực tiếp với đất phải được làm từ vật liệu chống ăn mòn đất hoặc được bảo vệ để giảm thiểu ăn mòn.

8.4 Hệ thống bồn chứa

8.4.1 Yêu cầu chung

Sau khi hoàn thành tất cả các thử nghiệm và kiểm tra của từng hệ thống bồn chứa LNG, nhà thầu phải chứng nhận với chủ sở hữu bồn rằng hệ thống bồn chứa LNG đã được chế tạo phù hợp với các quy định trong các tiêu chuẩn liên quan.

8.4.2 Tất cả các đường ống là một phần của hệ thống bồn chứa LNG phải tuân theo các yêu cầu trong điều này và các yêu cầu trong API Std 625.

8.4.2.1 Đường ống của hệ thống bồn chứa gồm có 2 phần: Đường ống phía trong bồn và đường ống phía ngoài bồn. Đường ống phía trong bồn bao gồm đường ống nằm trong lớp bọc cách nhiệt và đường ống nằm trong khoảng không bên trong bồn. Đường ống phía ngoài bồn là phần đường ống tính từ chỗ tiếp giáp với thân bồn đến vị trí mối nối ngang gần nhất trên thân ống. Ngoài ra đường ống phía ngoài bồn còn bao gồm các đường ống nối với các thiết bị trên thân bồn (bao gồm cả van xả áp của bồn chứa). Tất cả các đường ống chứa chất lỏng mà chất lỏng trong ống chịu áp lực từ nguồn áp bên ngoài phải được thiết kế để lắp đặt van xả áp nhưng không nhỏ hơn 345 kPa. Vị trí đường ống chạy từ ngoài vào trong của bồn chứa kép, bồn chứa tổ hợp và bồn chứa màng không được nằm dưới mức chất lỏng.

8.4.2.2 Hệ thống tự động kiểm soát nồng độ khí trơ trong lớp cách nhiệt và đường ống gắn với van xả áp không thuộc phạm vi quy định của điều này.

8.4.3 Tất cả các hệ thống bồn chứa LNG phải được thiết kế có đường nhập đỉnh và nhập đáy trừ khi có các cách thức xử lý khác để giảm thiểu sự phân tầng sản phẩm.

8.4.4 Bất kỳ phần nào thuộc bề mặt ngoài của hệ thống bồn chứa LNG hoặc các bộ phận bên ngoài bồn chứa có khả năng tiếp xúc với sản phẩm nhiệt độ thấp do có sự cố dẫn đến rò rỉ LNG hoặc hơi lạnh từ các mặt bích, van, gioăng làm kín hoặc các kết nối không hàn khác phải được thiết kế để vận hành tại nhiệt độ thấp hoặc phải có các phương án bảo vệ các phần hoặc bộ phận này khỏi các tác động của việc tiếp xúc với nhiệt độ thấp.

8.4.5 Trong trường hợp hai hoặc nhiều hệ thống bồn chứa nằm trong một đê ngăn tràn chung, thì nền móng của mỗi hệ thống bồn chứa phải có khả năng chịu được sự tiếp xúc với LNG hoặc phải được bảo vệ để tránh sự tiếp xúc với sự tích tụ của LNG có thể gây nguy hiểm đến tính toàn vẹn của kết cấu.

8.4.6 Phải thiết lập các chế độ để tách hoàn toàn một hệ thống bồn chứa ra khỏi hoạt động của kho.

8.4.7 Tất cả các thành phần của hệ thống bồn chứa màng, bao gồm cả lớp cách nhiệt, màng chứa trong và lớp vỏ bọc phía ngoài để cách nhiệt nếu có, phải được thiết kế sao cho chúng có thể chịu được tất cả tác động có thể có do các hoạt động tĩnh và động gây ra trong toàn bộ thời gian vận hành của hệ thống.

8.4.8 Cách nhiệt

8.4.8.1 Lớp cách nhiệt của bồn chứa tiếp xúc trực tiếp với môi trường bên ngoài phải làm bằng loại vật liệu không cháy, phải có một lớp ngăn hơi hoặc bản thân cả lớp cách nhiệt này là một lớp ngăn hơi, không chứa nước và không xô lệch khi chịu tác động của dòng nước từ vòi chữa cháy.

8.4.8.1.1 Trong trường hợp sử dụng một lớp vỏ bao ngoài để giữ chặt lớp cách nhiệt phía trong thì khung để lắp lớp vỏ ngoài phải được làm bằng thép hoặc bê tông.

8.4.8.1.2 Lớp vỏ bọc ngoài có khả năng chống chịu thời tiết phải làm bằng vật liệu có chỉ số cháy lan không lớn hơn 25.

8.4.8.2 Lớp cách nhiệt nằm giữa lớp bồn trong và bồn ngoài phải làm bằng vật liệu không cháy, tương thích với LNG và khí thiên nhiên. Sau khi lắp đặt thì lớp cách nhiệt này phải đáp ứng mọi yêu cầu trong quá trình vận hành đồng thời đáp ứng các yêu cầu trong tiêu chuẩn này.

8.4.8.2.1 Đám cháy phía ngoài của lớp bồn ngoài không được gây hư hỏng hệ thống cách nhiệt và làm giảm tính năng của hệ thống bồn chứa bên trong do hư hỏng của lớp cách nhiệt gây nên.

8.4.8.2.2 Lớp cách nhiệt của đáy chịu lực phải được thiết kế và lắp đặt sao cho nứt do ứng suất nhiệt và cơ học không gây nguy hiểm đến tính toàn vẹn của bồn chứa.

8.4.8.2.3 Phải chứng minh bằng kết quả thử nghiệm rằng các đặc tính cháy của vật liệu không tăng đáng kể do tiếp xúc lâu dài với LNG hoặc khí tự nhiên ở áp suất và nhiệt độ làm việc dự kiến.

8.4.8.2.4 Các vật liệu cách nhiệt sau khi lắp đặt vẫn phải có khả năng được làm sạch khí thiên nhiên sao cho lượng khí thiên nhiên còn lại (trong vật liệu) không làm tăng khả năng cháy của vật liệu.

8.4.8.2.5 Các vật liệu sau khi lắp đặt không được làm tăng quá trình cháy liên tục trong không khí.

8.4.8.2.6 Phải tiến hành các biện pháp sau đây để giảm thiểu nguy cơ cháy trong quá trình xây dựng và khi ngừng hoạt động của bồn chứa để sửa chữa:

- Sau khi lớp cách nhiệt đã được lắp đặt hoặc khi ngừng hoạt động của bồn chứa để sửa chữa thì không được thực hiện công việc nóng (sinh nhiệt) tại những nơi gần với lớp cách nhiệt mà có nguy cơ gây cháy lớp cách nhiệt, trừ khi lớp cách nhiệt được bảo vệ hoàn toàn khỏi các nguồn lửa.

- Bất kỳ công cụ hoặc thiết bị nào được sử dụng trong quá trình xây dựng hoặc sửa chữa lớp cách nhiệt có khả năng tạo ra mức nhiệt nguy hiểm cho các bộ phận dễ cháy của lớp cách nhiệt thì phải lắp bộ kiểm soát nhiệt độ để đảm bảo rằng nhiệt tạo ra không vượt quá giới hạn cho phép.

- Quy trình sửa chữa gần với lớp cách nhiệt phải được cơ quan có thẩm quyền phê duyệt.

8.4.8.3 Lớp cách nhiệt của hệ thống bồn chứa phải đáp ứng các yêu cầu của API Std 625.

8.4.9 Làm khô, làm sạch và làm lạnh bồn chứa

Trước khi hệ thống bồn chứa LNG được đưa vào sử dụng, bồn chứa phải được làm khô, làm sạch và làm lạnh phù hợp với các yêu cầu trong tiêu chuẩn này, và theo các yêu cầu trong API Std 625 và/hoặc ACI 376 tùy thuộc vào kiểu loại của hệ thống bồn chứa.

8.4.10 Thiết bị an toàn

8.4.10.1 Tất cả các bồn chứa LNG phải được trang bị van bảo vệ chân không và van xả áp theo yêu cầu của quy chuẩn hoặc tiêu chuẩn sản xuất.

8.4.10.2 Các thiết bị bảo vệ chân không và thiết bị xả áp trong quá trình sử dụng phải thông hơi trực tiếp với khí quyển.

8.4.10.3 Phải lắp đặt thiết bị bảo vệ chân không cho bồn chứa có thể vận hành ở mức áp suất chân không cao hơn mức thiết kế.

8.4.10.4 Tất cả van bảo vệ chân không và van xả áp của hệ thống bồn chứa LNG phải lắp đặt sao cho có thể cô lập với hệ thống bồn chứa để bảo dưỡng hoặc các mục đích khác bằng van chặn mở hoàn toàn bằng tay.

8.4.10.4.1 (Các) van chặn phải có thể khóa hoặc gắn niêm phong ở vị trí mở hoàn toàn.

8.4.10.4.2 Các van bảo vệ chân không và van xả áp được lắp đặt trên hệ thống bồn chứa LNG sao cho có thể cô lập từng van riêng biệt trong khi vẫn duy trì công suất xả cần thiết.

8.4.10.4.3 Trong trường hợp chỉ cần sử dụng một loại van xả, thì có thể lắp đặt bằng hai cách: hoặc là dùng một van ba chiều mở hoàn toàn nối bồn chứa với hai van xả, hoặc là nối riêng từng van xả với bồn chứa, trước mỗi van xả có một van chặn riêng.

8.4.10.4.4 Tại cùng một thời điểm thì chỉ được phép đóng nhiều nhất một van chặn.

8.4.10.4.5 Đường ống sau van an toàn hoặc ống thông hơi phải được thiết kế và lắp đặt để ngăn chặn sự tích tụ của nước, băng, tuyết hoặc các vật chất lạ khác và phải xả thẳng đứng lên trên.

8.4.10.5 Công suất thiết bị xả áp

Công suất của thiết bị xả áp phải được lựa chọn dựa trên những điều sau:

- Nguy cơ tiếp xúc với lửa;

- Sự cố vận hành, chẳng hạn như hỏng thiết bị điều khiển;

- Các trường hợp khác do hư hỏng thiết bị và lỗi vận hành;

- Sự thay đổi thể tích hơi trong quá trình bơm LNG vào;

- Quá trình tạo hơi nhanh khi nhập LNG vào, do quá trình bơm nhập hoặc do trộn các sản phẩm có thành phần khác nhau;

- Mát độ lạnh;

- Nhiệt đưa về bồn do bơm tuần hoàn;

- Sự giảm áp suất khí quyển.

Việc lựa chọn công suất của các thiết bị xả áp dựa trên lưu lượng dòng xả lớn nhất tính cho một dòng xả đơn hoặc kết hợp các dòng xả (theo xác suất).

Công suất xả áp tối thiểu tính bằng kilôgam trên giờ (kg/h) không được nhỏ hơn 3 % khả năng tồn chứa tối đa của hệ thống bồn chứa trong 24 h.

8.4.10.6 Công suất thiết bị bảo vệ chân không

8.4.10.6.1 Công suất của thiết bị bảo vệ chân không phải được lựa chọn dựa trên những điều sau:

- Lưu lượng rút chất lỏng hoặc hơi lớn nhất;

- Độ tăng áp suất khí quyển;

- Giảm áp suất không gian hơi trong bồn do nhập chất lỏng có nhiệt độ thấp hơn chất lỏng trong bồn.

8.4.10.6.2 Công suất của các thiết bị bảo vệ chân không phải dựa trên lưu lượng dòng xả lớn nhất tính toán cho một sự cố ngẫu nhiên hoặc kết hợp một cách xác suất các sự cố ngẫu nhiên, chứ không tính theo sự giảm tốc độ bay hơi do việc thu nhiệt ở mức nhỏ nhất của chất lỏng trong bồn chứa.

8.4.10.6.3 Không được phép sử dụng công suất bảo vệ chân không định mức cho hệ thống tái nén khí hoặc hệ thống bổ sung hơi.

8.4.10.7 Tiếp xúc với lửa

8.4.10.7.1 Công suất xả áp cần thiết khi tiếp xúc với lửa phải được tính bằng công thức sau:

H = 71.000 FA0,82 + Hn

Trong đó:

H là dòng nhiệt tổng, tính bằng oát (W);

F là hệ số môi trường từ Bảng 6;

A là diện tích bề mặt ướt của bồn chứa tiếp xúc với dòng nhiệt, tính bằng mét vuông (m2);

Hn là mức rò rỉ nhiệt bình thường của bồn chứa lạnh tính bằng oát (W).

8.4.10.7.2 Khu vực có bề mặt ướt tiếp xúc với lửa là khu vực tính từ mặt đất lên đến chiều cao 9 m.

8.4.10.7.3 Để có thể áp dụng hệ số F nêu trên thì lớp bảo ôn/cách nhiệt không được phép xô lệch khi chịu tác động của các phương tiện chữa cháy, không cháy và không phân hủy ở nhiệt độ lên đến 538 °C.

8.4.10.7.4 Công suất van xả áp

Công suất giảm áp được xác định theo công thức sau:

![]()

Trong đó:

W là công suất xả hơi sản phẩm ở điều kiện xả, tính bằng gam trên giây (g/s);

H là dòng nhiệt tổng, tính bằng oát (W);

L là ẩn nhiệt hóa hơi của chất lỏng lưu trữ trong bồn ứng với áp suất và nhiệt độ xả áp, tính bằng jun trên gam (J/g).

Lưu lượng tương đương của dòng khí phải được tính bằng công thức sau:

![]()

Trong đó:

Qa là công suất dòng tương đương của không khí ở 15 °C và áp suất tuyệt đối 101 kPa, tính bằng mét khối trên giờ (m3/h);

W là công suất xả của hơi sản phẩm tại điều kiện xả áp, tính bằng gam trên giây (g/s);

T là nhiệt độ tuyệt đối của hơi sản phẩm tại điều kiện xả áp, tính bằng kenvin (K);

Z là hệ số nén của hơi sản phẩm tại điều kiện xả áp;

M là khối lượng phân tử hơi sản phẩm, tính bằng gam trên mol (g/mol).

Bảng 6 - Các hệ số môi trường

| Kết cấu | Hệ số, F |

| Đáy bồn chứa | 1,0 |

| Các hệ thống chứa nước hoặc sử dụng nước | 1,0 |

| Thiết bị đang được giảm áp và làm rỗng | 1,0 |

| Bồn chứa ngầm | 0 |

| Lớp bảo ôn hoặc cách nhiệt * |

|

| Công thức tính |

|

| *) U là hệ số truyền nhiệt tổng của hệ thống cách nhiệt sử dụng giá trị trung bình cho dải nhiệt độ từ Tf đến 904 °C), tính bằng oát trên mét vuông độ Celcius [W/(m2 · °C)]; Tf là nhiệt độ của chất trong bình ở điều kiện giảm áp, tính bằng độ Celsius (°C). | |

8.4.11 Móng bồn

Móng của hệ thống bồn chứa phải được thiết kế phù hợp với TCVN 8615 hoặc các tiêu chuẩn tương đương.

Trước khi bắt đầu thiết kế và xây dựng móng, kỹ sư địa kỹ thuật phải tiến hành khảo sát và đánh giá nền đất để xác định điều kiện địa tầng và các đặc tính vật lý của đất bên dưới khu vực. Việc đánh giá ảnh hưởng của quá trình hóa lỏng khí tới nền phải được đưa vào như một phần của các đánh giá điều kiện nền đất khi xây dựng móng bồn chứa.

Đáy của bồn chứa ngoài phải luôn luôn ở trên mức nước ngầm hoặc luôn được bảo vệ không tiếp xúc với nước ngầm.

8.4.11.1 Vật liệu đáy bồn chứa ngoài tiếp xúc với đất phải đáp ứng một trong các yêu cầu sau:

- Giảm thiểu quá trình ăn mòn;

- Được sơn phủ hoặc bảo vệ để giảm thiểu quá trình ăn mòn;

- Được bảo vệ bởi hệ thống bảo vệ catốt.

8.4.11.2 Trường hợp đáy móng của bồn chứa đặt trực tiếp lên nền đất phía dưới thì phải lắp đặt hệ thống gia nhiệt để ngăn không cho nhiệt độ của đất giảm xuống đến 0 °C.

8.4.11.2.1 Hệ thống gia nhiệt phải được thiết kế sao cho có thể giám sát hoạt động và hiệu quả của hệ thống.

8.4.11.2.2 Nếu móng bồn không liền khối, ví dụ có đường ống ở dưới đáy, phải chú ý và xử lý riêng biệt đối với hệ thống gia nhiệt trong các vị trí này.

8.4.11.2.3 Hệ thống gia nhiệt phải được thiết kế, lựa chọn và lắp đặt đảm bảo khả năng dễ dàng thay thế các phần tử gia nhiệt và cảm biến nhiệt độ sau khi lắp đặt.

8.4.11.2.4 Phải kết hợp sử dụng nhiều phương pháp để ngăn ngừa sự tích tụ hơi ẩm trong ống dẫn.

8.4.11.3 Nếu móng của bồn chứa được thiết kế theo kiểu tuần hoàn không khí thay cho hệ thống gia nhiệt, thì đáy của bồn chứa bên ngoài phải làm bằng vật liệu tương thích với nhiệt độ của môi trường làm việc.

8.4.11.4 Phải lắp đặt hệ thống giám sát nhiệt độ đáy bồn thông qua các điểm đo nhiệt độ phân bố đều trên toàn bộ bề mặt đáy để đảm bảo hiệu năng của lớp bảo ôn đáy và hệ thống gia nhiệt đáy (nếu có).

8.4.11.5 Phải lắp đặt các mốc cao độ chuẩn để theo dõi cao độ (cốt) của móng bồn chứa tại các thời điểm trước, trong và sau khi thử tải thủy tĩnh cũng như theo chu kỳ 03 tháng cho đến khi độ lún của bồn đạt đến giá trị như dự đoán.

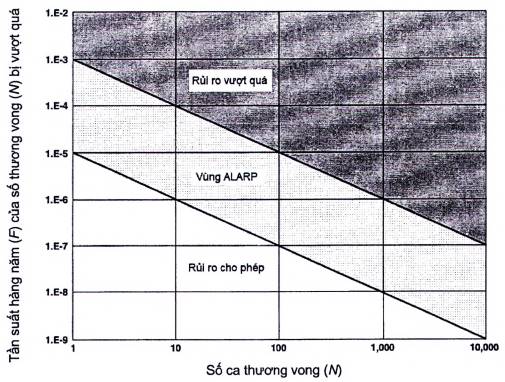

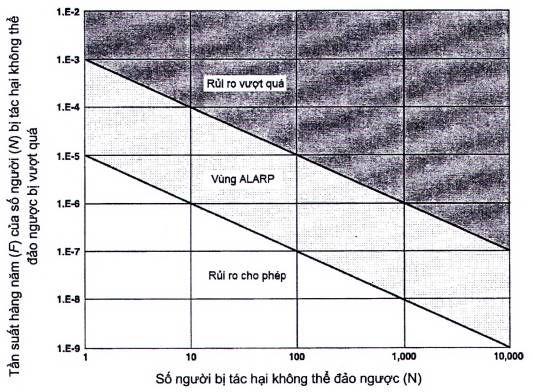

8.4.12 Bồn chứa kim loại