- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 13102:2020 ISO 10211:2017 Cầu nhiệt trong công trình xây dựng - Dòng nhiệt và nhiệt độ bề mặt - Tính toán chi tiết

| Số hiệu: | TCVN 13102:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

17/11/2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13102:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13102:2020

TIÊU CHUẨN QUỐC GIA

TCVN 12983:2020

KHÍ THIÊN NHIÊN HÓA LỎNG (LNG) - BỒN VẬN CHUYỂN LNG TRÊN PHƯƠNG TIỆN GIAO THÔNG ĐƯỜNG BỘ - YÊU CẦU CHUNG VỀ THIẾT KẾ, CHẾ TẠO, KIỂM TRA VÀ THỬ NGHIỆM

Liquefied natural gas (LNG) - LNG transportable vessels by road - General requirements of design, fabrication, inspection and testing

Lời nói đầu

TCVN 12983:2020 được xây dựng trên cơ sở tham khảo BS EN 13530:2002.

TCVN 12983:2020 do Bộ Công Thương tổ chức biên soạn và đề nghị, Bộ Khoa học và Công nghệ thẩm định và công bố.

KHÍ THIÊN NHIÊN HÓA LỎNG (LNG) - BỒN VẬN CHUYỂN LNG TRÊN PHƯƠNG TIỆN GIAO THÔNG ĐƯỜNG BỘ - YÊU CẦU CHUNG VỀ THIẾT KẾ, CHẾ TẠO, KIỂM TRA VÀ THỬ NGHIỆM

Liquefied natural gas (LNG) - LNG transportable vessels by road - General requirements of design, fabrication, inspection and testing

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu chung về thiết kế, chế tạo, kiểm tra và thử nghiệm đối với loại bồn cách nhiệt chân không dùng trong vận chuyển khí thiên nhiên hóa lỏng (LNG) có thể tích lớn hơn 1000 lít, cố định hoặc không cố định (có thể tháo rời) trên phương tiện vận tải đường bộ.

2. Tài liệu viện dẫn

TCVN 5868:2018 (ISO 9712:2012), Thử không phá hủy - Trình độ chuyên môn và cấp chứng chỉ cá nhân thử không phá hủy.

TCVN 6115-1:2015 (ISO 6520-1:2007), Hàn và các quá trình liên quan - Phân loại khuyết tật hình học ở kim loại - Phần 1: Hàn nóng chảy.

TCVN 6484:1999, Khí đốt hóa lỏng (LPG) - Xe bồn vận chuyển - Yêu cầu an toàn về thiết kế, chế tạo và sử dụng.

TCVN 6700-2:2011 (ISO 9606-2:2004), Kiểm tra chấp nhận thợ hàn - hàn nóng chảy - Phần 2: Nhôm và hợp kim nhôm.

TCVN 8611:2010, Khí thiên nhiên hóa lỏng (LNG) - Hệ thống thiết bị và lắp đặt - Thiết kế hệ thống trên bờ.

TCVN 8614:2010, Khí thiên nhiên hóa lỏng (LNG) - hệ thống thiết bị và lắp đặt - thử nghiệm tính tương thích của các loại vòng đệm được thiết kế cho đấu nối bằng mặt bích trên đường ống LNG.

TCVN 8616:2010, Khí thiên nhiên hóa lỏng (LNG) - Yêu cầu trong sản xuất, tồn chứa và vận chuyển.

TCVN 11244-2:2015 (ISO 15614-2:2005), Đặc tính kỹ thuật và chấp nhận các quy trình hàn vật liệu kim loại - Thử quy trình hàn - Phần 2: Hàn hồ quang nhôm và hợp kim nhôm.

TCVN 12424:2018 (ISO 14732:2013), Nhân sự hàn - Kiểm tra chấp nhận thợ hàn máy và thợ điều chỉnh và cài đặt thiết bị hàn đối với hàn cơ khí hóa và hàn tự động vật liệu kim loại.

TCVN 12428:2018 (ISO 15613:2004), Đặc tính kỹ thuật và chấp nhận các quy trình hàn vật liệu kim loại - Chấp nhận dựa trên thử nghiệm hàn trước khi sản xuất.

TCVN 12984:2020, Khí thiên nhiên hóa lỏng (LNG) - Yêu cầu kỹ thuật và Phương pháp thử đối với LNG thương mại.

BS EN 13530-1, Cryogenic vessels - Large transportable vacuum insulated vessels - Part 1: Fundamental requirements (Bồn siêu lạnh - Bồn vận chuyển cách nhiệt chân không kích thước lớn - Phần 1: Yêu cầu cơ bản).

BS EN-13530-2, Cryogenic vessels - Large transportable vacuum insulated vessels - Part 2: Design, fabrication, inspection and testing (Bồn siêu lạnh - Bồn vận chuyển cách nhiệt chân không kích thước lớn - Phần 2: Thiết kế, chế tạo, kiểm tra và thử nghiệm).

BS EN 13530-3, Cryogenic vessels - Large transportable vacuum insulated vessels - Part 3: Operational requirements (Bồn siêu lạnh - Bồn vận chuyển cách nhiệt chân không kích thước lớn - Phần 3: Yêu cầu trong vận hành).

EN 12300:1999, Cryogenic vessels. Cleanliness for cryogenic service (Bồn siêu lạnh. Độ sạch cho thiết bị siêu lạnh).

EN 13068-3:2001, Non-destructive testing. Radioscopic testing. General principles of radioscopic testing of metallic materials by X- and gamma rays (Thử nghiệm không phá hủy. Thử nghiệm phóng xạ. Nguyên tắc chung của thử nghiệm phóng xạ vật liệu kim loại bằng tia X và tia gamma).

EN ISO 9606-1:2017, Qualification testing of welders - Fusion welding - Part 1: Steels (Kiểm tra chất lượng thợ hàn - Hàn nóng chảy - Phần 1: Thép).

EN ISO 15614-1:2017+A1:2019, Specification and qualification of welding procedures for metallic materials. Welding procedure test. Arc and gas welding of steels and arc welding of nickel and nickel alloys (Đặc tính kỹ thuật và chấp nhận các quy trình hàn vật liệu kim loại. Thử quy trình hàn. Hàn hồ quang và hàn khí thép, hàn hồ quang niken và hợp kim niken).

ISO 17636:2003, Non-destructive testing of welds - Radiographic testing of fusion-welded joints (Kiểm tra không phá hủy các mối hàn - Kiểm tra phóng xạ các mối hàn nóng chảy).

3. Thuật ngữ, định nghĩa và các từ viết tắt

3.1 Bồn vận chuyển LNG (LNG transportable vessels)

Bồn chuyên dụng dùng để vận chuyển khí thiên nhiên hóa lỏng (LNG) bằng phương tiện đường bộ, được thiết kế để vận hành ở áp suất trên áp suất khí quyển, bồn cách nhiệt, sức chứa lớn hơn 1000 lít, có cấu tạo bao gồm bồn trong, vỏ bồn, các loại van và các thiết bị phụ trợ đi kèm.

3.2 Bồn trong (inner vessel)

Phần bồn bên trong dùng để chứa LNG.

3.3 Vỏ bồn (outer jacket)

Vỏ bọc kín nằm bên ngoài bồn trong và được dùng để tạo ra môi trường chân không giữa bồn trong và vỏ bồn.

3.4 Hoạt động bình thường (normal operation)

Các hoạt động của bồn ở áp suất bằng hoặc nhỏ hơn áp suất làm việc cho phép và ở điều kiện xuất/nhập LNG.

3.5 Hệ thống đường ống (piping system)

Tất cả các đường ống kết nối với bồn chứa LNG bao gồm các van, khớp nối, thiết bị giảm áp cũng như các thiết bị hỗ trợ.

3.6 Xe bồn (Cargo tank vehicle; tank vehicle)

Một loại xe tải hay xe móoc được gắn thêm bồn chứa để vận chuyển sản phẩm dạng lỏng.

3.7 Tổng khối lượng (gross mass)

Tổng khối lượng xe và khối lượng của LNG.

3.8 Áp suất tối đa cho phép (maximum allowable pressure)

Giá trị lớn nhất của áp suất vận hành ở các điều kiện vận hành bình thường được đo ở bên trong đỉnh của bồn trong, được quy định cụ thể để đảm bảo an toàn.

4. Yêu cầu chung

Bồn chuyên dụng dùng cho vận chuyển khí thiên nhiên hóa lỏng (LNG) phải đáp ứng các yêu cầu về thiết kế, chế tạo, kiểm tra và thử nghiệm.

Bồn vận chuyển LNG phải có khả năng chịu được các tải trọng về cơ học, tải trọng nhiệt và ảnh hưởng của các loại hóa chất trong quá trình thử áp lực và vận hành bình thường.

Bồn vận chuyển LNG không được sử dụng vào mục đích bảo quản LNG lâu dài hoặc bảo quản cố định.

Không được bơm chuyển LNG từ xe bồn này sang xe bồn khác trừ trường hợp khẩn cấp.

Việc lắp đặt bồn chứa lên xe phải tuân thủ thiết kế được cơ quan có thẩm quyền phê duyệt hoặc hướng dẫn của nhà sản xuất hoặc nhà chế tạo xe bồn; Nếu có sự thay đổi phải được phép bằng văn bản.

5. Bồn vận chuyển LNG trên phương tiện vận tải đường bộ

5.1. Chọn vật liệu

Vật liệu sử dụng cho bồn và các thiết bị LNG phải đảm bảo an toàn, phù hợp với chủng loại thiết bị, quy mô, chịu được các tác động vật lý do lực tác động bên ngoài và tác động hóa học gây ra bởi LNG. Lựa chọn vật liệu được sử dụng trong công nghiệp LNG theo TCVN 12984:2020.

5.2. Các yêu cầu thiết kế chung

5.2.1. Tổng quát

Các yêu cầu từ mục 5.2.2 đến mục 5.2.7 sẽ được áp dụng cho tất cả các loại bồn không phân biệt sử dụng phương án thiết kế nào.

Trong trường hợp gia tăng một trong các thông số sau:

- Áp suất tối đa cho phép:

- Khối lượng riêng (hoặc tỷ trọng) của LNG đặc nhất mà bình được thiết kế;

- Khối lượng không tải tối đa của bồn trong;

- Chiều dài và/hoặc đường kính danh nghĩa bồn trong;

Hoặc trong trường hợp có thay đổi liên quan đến:

- Loại hoặc cấp vật liệu (ví dụ: thép không gỉ thành nhôm);

- Hình dạng cơ bản;

- Giảm các chỉ tiêu cơ tính tối thiểu của vật liệu đang được sử dụng;

- Đối với việc sửa đổi thiết kế của phương pháp lắp ráp liên quan đến bất kỳ phần nào chịu áp lực, đặc biệt đối với hệ thống giá đỡ giữa bồn trong và vỏ bồn bên ngoài hoặc chính bồn trong hoặc là khung bảo vệ, nếu có và các sửa đổi liên quan.

Thì toàn bộ các bước thiết kế ban đầu phải được thực hiện lại khi thực hiện các thay đổi này.

5.2.2. Yêu cầu về thiết kế

Để lập được thiết kế bồn, cần có tối thiểu các thông tin sau:

- Áp suất tối đa cho phép;

- Tính chất vật lý của LNG (thành phần, khối lượng riêng,...) chứa trong bồn;

- Thể tích chứa LNG;

- Kích thước và trọng lượng cho phép, phải tính đến kết cấu của xe;

- Vị trí của các điểm kết nối và tải cho phép trên những điểm này;

- Lưu lượng nạp và xả.

Bản vẽ thiết kế và các chỉ dẫn (nếu có) phải được lập và phải thể hiện các thông tin nêu trên và các nội dung sau đây nếu áp dụng:

- Xác định các chi tiết được thiết kế bằng cách tính toán, thử áp, và bằng kinh nghiệm đã được kiểm chứng thực tế;

- Bản vẽ với kích thước và chiều dày của các bộ phận chịu tải;

- Đặc tính kỹ thuật của tất cả các vật liệu chịu tải bao gồm cấp vật liệu, phân nhóm, chế độ xử lý nhiệt, các thử nghiệm liên quan;

- Các loại giấy chứng nhận thử nghiệm vật liệu;

- Vị trí và chi tiết của mối hàn và các mối nối khác, quy trình hàn và quy trình gia công mối nối khác, que hàn, vật liệu mối nối liên quan;

- Tính toán để xác minh sự phù hợp với tiêu chuẩn này;

- Thiết kế Quy trình thử nghiệm;

- Yêu cầu kiểm tra không phá hủy;

- Các yêu cầu thử áp;

- Cấu hình đường ống bao gồm loại, kích cỡ và vị trí của tất cả van và thiết bị an toàn;

- Làm rõ các điểm liên kết.

5.2.3. Thiết kế tải

5.2.3.1. Tổng quát

Các bồn vận chuyển LNG phải chịu được các tác động cơ học và ứng suất nhiệt trong quá trình thử áp lực và trong quá trình vận hành bình thường.

Khi xem xét tải trọng thiết kế trong quá trình vận chuyển, tải trọng tĩnh phải thay thế cho cả tải trọng tĩnh cộng với tải trọng động. Tải trọng tĩnh được xác định như sau:

- Tải cùng phương di chuyển: gấp đôi tổng khối lượng;

- Vuông góc với phương di chuyển: tổng khối lượng;

- Theo chiều thẳng đứng hướng lên trên: tổng khối lượng;

- Theo chiều thẳng đứng hướng xuống dưới: gấp đôi tổng khối lượng.

Mỗi tải trọng được xem như tác động độc lập và bao gồm khối lượng của cấu kiện được xem xét.

5.2.3.2. Bồn trong

Ngoại trừ mục (a) những tải trọng sau đây phải được xem như tác động cùng lúc nếu có:

a) Áp suất thử pT:

pT ≥ 1,3(ps+1) bar

sẽ được thử cho từng bộ phận của bồn (ví dụ: vỏ, lớp bên ngoài, đỉnh bồn,...)

ps là áp suất cho phép lớn nhất, tính bằng bar

1 bar được bổ sung để tính cho áp suất chân không bên ngoài.

Bồn trong phải có khả năng giữ LNG ở áp suất thử nghiệm mà không bị biến dạng dẻo.

Áp suất thử tối thiểu là 3 bar.

b) Áp suất trong quá trình vận hành pc:

pc = ps + pL + 1 bar

pL là áp suất được tính bằng bar, tác dụng bởi khối lượng của LNG chứa trong bồn và phụ thuộc vào mỗi tải trọng được định nghĩa trong mục 5.2.3.1, với LNG ở áp suất khí quyển.

c) Lực tác động tại các điểm gối đỡ của bồn trong gây ra do khối lượng của chính nó và LNG chứa bên trong phụ thuộc vào mỗi tải trọng được định nghĩa trong mục 5.2.3.1;

d) Tải trọng tác động lên đường ống do chênh lệch nhiệt độ của bồn trong, đường ống và lớp vỏ bồn.

Các trường hợp sau đây cần được xem xét:

- nguội đi (bồn trong ấm - đường ống lạnh);

- nạp và xuất (bồn trong lạnh - đường ống lạnh);

- vận chuyển và tồn chứa (bồn trong lạnh - đường ống ấm).

e) Tải trọng tác động lên bồn trong tại các điểm gối đỡ khi làm lạnh từ nhiệt độ môi trường đến nhiệt độ làm việc và trong suốt quá trình vận hành.

5.2.3.3. Vỏ bồn

Các tải trọng sau đây phải được xem như tác động cùng lúc nếu có:

a) áp suất bên ngoài là 1 bar;

b) áp suất bên trong bằng với áp suất cài đặt của thiết bị giảm áp của vỏ bồn;

c) tải trọng gây ra bởi bồn trong và LNG chứa bên trong lên các điểm gối đỡ ở lớp vỏ bồn bên ngoài tùy thuộc vào mỗi tải trọng tại mục 5.2.3.1;

d) tải trọng tác động bởi đường ống như định nghĩa trong mục 5.2.3.2 d;

e) tải trọng tại các điểm gối đỡ ở bồn trong khi bồn trong được làm lạnh từ nhiệt độ môi trường xuống nhiệt độ làm việc và trong suốt quá trình vận hành;

f) tác dụng ngược lại tại các điểm kết nối của lớp vỏ bồn bên ngoài do khối lượng của bồn lạnh và LNG trong bồn phụ thuộc vào từng tải trọng động.

5.2.3.4. Bồn có khung trợ lực

Trong trường hợp xe bồn mà bồn trong và khả năng cả lớp vỏ bồn tạo ra ứng suất tác dụng lên các chi tiết của khung trợ lực xe bồn, các chi tiết này cần phải được thiết kế để chịu được ứng suất này và các ngoại lực khác (xem mục 5.2.3.2 c và mục 5.2.3.3 f).

5.2.3.5. Gối đỡ bồn trong

Gối đỡ bồn trong phải phù hợp với mỗi tải trọng quy định tại mục 5.2.3.2 c cộng với tải trọng do chênh lệch nhiệt độ do truyền nhiệt.

5.2.3.6. Các tấm giảm chấn

Bồn trong sẽ được chia ra bằng các tấm giảm chấn để đảm bảo tính ổn định và giới hạn tải động theo yêu cầu tại mục 5.2.3, trừ khi bồn được nạp bằng hoặc lớn hơn 80% dung tích chứa hoặc khi trống rỗng. Diện tích mặt cắt của tấm giảm chấn tối thiểu phải bằng 70% diện tích mặt cắt của bồn.

Hiện nay với các tấm giảm chấn giới hạn công suất 7500 lít có thể đáp ứng được những yêu cầu này.

Các tấm giảm chấn và sự liên kết vào vỏ bồn phải được thiết kế để chống lại các áp lực gây ra do áp lực phân bố đều trên diện tích của tấm giảm chấn. Áp suất được tính toán bằng việc xác định khối lượng LNG giữa các tấm khi gia tốc giảm 2g (2 lần gia tốc trọng trường, mục 5.2.3).

5.2.3.7. Giá đỡ vỏ bồn

Giá đỡ vỏ bồn bên ngoài phải phù hợp với tải trọng được quy định tại mục 5.2.3.3.

5.2.3.8. Các điểm nối

Điểm nối phải phù hợp để gắn bồn LNG vào xe khi bồn LNG được nạp đầy và phụ thuộc vào từng tải trọng được định nghĩa trong mục 5.2.3.

5.2.3.9. Bảo vệ các đầu nối bên trên

Các đầu nối và phụ kiện gắn lên phần trên của bồn phải được bảo vệ an toàn trong trường hợp xe bị lật; Bảo vệ bằng cách tăng cường các vòng, mái bảo vệ hoặc các bộ phận khác theo chiều ngang hoặc theo chiều dọc để bảo vệ hiệu quả hơn.

5.2.3.10. Tính ổn định

Chiều rộng tổng thể của bề mặt chịu lực ở độ cao ngang mặt đất (khoảng cách giữa các điểm tiếp xúc với mặt đất bên ngoài của lốp phải và lốp trái của cùng một trục) ít nhất phải bằng 90% chiều cao trọng tâm của chiếc xe đầy tải. Đối với khớp nối chịu tải trọng, khối lượng trên trục của thiết bị mang tải của xe bán rơ mooc khi đầy tải không được vượt quá 60% tổng trọng tải tĩnh của phương tiện nối khớp hoàn chỉnh.

5.2.3.11. Đường ống và van

Đường ống bao gồm van, đầu nối và giá đỡ phải chịu được tải trọng như sau. Ngoại trừ a), các tải trọng sau đây phải được xem như tác động cùng lúc nếu có:

Thử nghiệm áp suất khí nén: không thấp hơn áp suất làm việc cho phép ps cộng thêm 1 bar đối với đường ống bên trong lớp vỏ bồn chân không;

a) áp suất trong quá trình vận hành: không thấp hơn áp suất cài đặt của thiết bị giảm áp trong hệ thống;

b) tải nhiệt được định nghĩa trong mục 5.2.3.2 d;

c) tải động;

d) áp suất cài đặt của thiết bị an toàn nhiệt nếu có;

e) tải trọng phát sinh trong quá trình xả áp.

Đường ống và van phải được bảo vệ hoặc định vị để tránh nguy cơ bị chèn ép hoặc bị hư hỏng trong quá trình vận chuyển.

Việc chống rò rỉ của đường ống và van sẽ được đảm bảo cả trong trường hợp lật xe. Gasket (gioăng) phải được làm bằng vật liệu tương thích với LNG theo TCVN 8614:2010.

Mỗi khi LNG được nạp hoặc mở xả đáy phải có ít nhất hai thiết bị đóng mở độc lập đồng bộ, đầu tiên là một van khóa nằm càng gần lớp vỏ bồn càng tốt và được bảo vệ chống hư hỏng cơ học phải tương đương với lớp vỏ bồn bên ngoài.

Để ngăn chặn rò rỉ LNG dễ gây cháy, van khóa đầu tiên phải là thiết bị an toàn đóng tức thời có thể đóng tự động trong trường hợp có sự di chuyển không dự tính trước của phương tiện hoặc bắt lửa trong quá trình nạp/xuất. Van cũng có khả năng đóng bằng thiết bị điều khiển từ xa. Tất cả các ống thông hơi bao gồm các thiết bị giảm áp và van xả phải được nối với một ống thông hơi, và cho phép xả an toàn. Tủ điều khiển sẽ được thông hơi để khí dễ cháy không thể tích tụ trong đó.

5.2.4. Độ mỏi

Thiết kế phải tính đến ảnh hưởng của tải trọng chu kỳ đối với bồn trong, lớp vỏ bồn bên ngoài và các phụ kiện của chúng trong điều kiện hoạt động bình thường.

Khi xem xét trường hợp mỏi, các yêu cầu về kích thước với tải trọng cũng theo mục 5.2.3 để thích ứng với những ảnh hưởng của độ mỏi. Cần đặc biệt chú ý đến các chi tiết riêng biệt trong hệ thống giá đỡ và hệ thống đường ống để tránh sự tăng áp lực.

5.2.5. Độ ăn mòn cho phép

Không yêu cầu độ ăn mòn cho phép đối với các bề mặt tiếp xúc với LNG. Không yêu cầu độ ăn mòn cho phép trên các bề mặt khác nếu chúng được bảo vệ đầy đủ để chống ăn mòn.

5.2.6. Kiểm tra khe hở giữa bồn trong và vỏ bồn

Việc kiểm tra không bắt buộc đối với bồn trong hoặc vỏ bồn bên ngoài, miễn là tuân thủ các yêu cầu liên quan đến việc vận hành, bảo dưỡng sửa chữa bồn.

Lưu ý:

- Do sự kết hợp của vật liệu chế tạo bồn và sự chuyển động của LNG, sự ăn mòn bên trong không thể xảy ra.

- Bồn trong nằm trong lớp vỏ bồn bên ngoài và do đó ăn mòn mặt ngoài của bồn trong không thể xảy ra.

- Việc loại bỏ các khe kiểm tra cũng giúp duy trì tính toàn vẹn của chân không trong khoảng không gian giữa 2 lớp vỏ bồn.

5.2.7. Giảm áp suất

Các hệ thống giảm áp phải được thiết kế để đáp ứng các yêu cầu sau đây:

5.2.7.1. Bồn trong

Bồn trong phải có ít nhất hai thiết bị giảm áp độc lập, ít nhất một trong số đó là van giảm áp, và có thể ở trạng thái mở tại áp suất nhỏ hơn hoặc bằng ps. Hai thiết bị này có thể cùng được gắn trên một đường ống.

Một thiết bị sẽ bảo vệ bồn nhằm chống lại áp suất quá mức do ảnh hưởng của sự rò rỉ nhiệt bình thường, và các thiết bị hoạt động đồng thời sẽ bảo vệ bồn chống lại áp suất quá mức do:

- rò rỉ nhiệt với sự mất chân không;

- rò rỉ nhiệt nhưng không mất chân không, và hệ thống tích áp đang ở vị trí mở;

Sự tăng áp suất lớn hơn 110% áp suất cho phép tùy thuộc điều kiện sau: a) Sự tăng áp suất quá áp suất kiểm tra; b) vượt quá áp suất kiểm tra, trừ 1 bar.

Các thiết bị giảm áp bên trong bồn phải phù hợp với 7.9 của TCVN 8616:2010.

Hệ thống giảm áp phải được tính toán thiết kế sao cho việc giảm áp quá trình xả không làm cho van bị đóng đột ngột.

5.2.7.2. Vỏ bồn

Thiết bị giảm áp cho vỏ bồn phải phù hợp để đáp ứng các yêu cầu hoạt động trong điều kiện vận hành bình thường và trong quá trình vận chuyển. Các thiết bị giảm áp này được làm từ vật liệu có khả năng chống lại sự ăn mòn trong khí quyển và phù hợp với khoảng nhiệt độ của môi trường làm việc.

Một thiết bị giảm áp sẽ được lắp vào vỏ bồn. Thiết bị phải được cài đặt để mở ở áp suất không được quá 0,5 bar nhằm tránh sự móp méo của bồn trong. Miệng xả của thiết bị giảm áp không được nhỏ hơn 0,34 mm2/l sức chứa của bồn trong và trong mọi trường hợp không vượt quá 5000 mm2.

5.2.7.3. Đường ống

Bất kỳ phần nào của đường ống có chứa LNG phải được cách nhiệt và được bảo vệ bằng van giảm áp hoặc các thiết bị giảm áp thích hợp khác.

5.2.8. Van

Yêu cầu về van tuân thủ theo quy định tại 7.9, 9.3, 9.4 của TCVN 8616:2010.

5.2.9. Mức độ điền đầy

Lượng LNG nạp vào bồn chứa không được vượt quá 95% dung tích bồn chứa khi LNG bên trong bồn có nhiệt độ mà áp lực hơi tương đương với áp suất mở của van an toàn.

5.2.10. Tính liên tục điện (thông dòng)

Tất cả các thành phần kim loại của bồn vận chuyển LNG phải đảm bảo tính liên tục về điện. Các bồn vận chuyển LNG sẽ được cung cấp các thiết bị gắn vào thiết bị nối đất để điện trở nối đất dưới 5 ohms. Bồn vận chuyển LNG phải tránh tiếp xúc với bất kỳ kim loại nào có khả năng gây ăn mòn điện hóa.

5.3. Chế tạo

5.3.1. Tổng quát

Nhà sản xuất hoặc nhà thầu phụ của nhà sản xuất đó phải có trang thiết bị để sản xuất và thử nghiệm theo thiết kế.

Nhà sản xuất phải duy trì:

- Hệ thống truy xuất nguồn gốc nguyên vật liệu cho các bộ phận chịu áp lực được sử dụng trong việc chế tạo bồn trong;

- Kích thước thiết kế với dung sai theo quy định;

- Độ sạch cần thiết của bồn trong, ống dẫn và các thiết bị khác có thể tiếp xúc với LNG.

5.3.2. Cắt

Vật liệu có thể được cắt bằng nhiệt, gia công, cắt nguội hoặc phương pháp thích hợp khác. Vật liệu cắt nhiệt phải được mài dũa lại bằng cách gia công hoặc mài.

5.3.3. Tạo hình nguội

5.3.3.1. Thép không gỉ austenit

Không cần xử lý nhiệt sau khi tạo hình nguội trong các trường hợp sau:

- Đối với nhiệt độ vận hành xuống đến -196°C: Chứng chỉ kiểm tra vật liệu cơ bản cho thấy độ giãn dài tại điểm gãy không nhỏ hơn 30% và độ biến dạng tạo hình nguội không lớn hơn 15% hoặc có thể chứng minh được độ giãn dài còn lại không nhỏ hơn 15%;

- Đối với nhiệt độ vận hành dưới -196°C: độ biến dạng tạo hình nguội lớn hơn hoặc bằng 15% và chứng minh được độ giãn dài còn lại không nhỏ hơn 15%;

- Đối với đầu được tạo hình, chứng nhận kiểm tra vật liệu cơ bản cho thấy độ giãn dài:

• Không nhỏ hơn 40% trong trường hợp độ dày của bồn không lớn hơn 15 mm ở nhiệt độ thiết kế xuống đến -196°C;

• Không nhỏ hơn 45% trong trường hợp độ dày bồn dày hơn 15 mm ở nhiệt độ thiết kế xuống đến -196°C;

• Không nhỏ hơn 50% ở nhiệt độ thiết kế nhỏ hơn -196°C.

Trường hợp phải xử lý nhiệt thì thực hiện theo các tiêu chuẩn về vật liệu.

5.3.3.2. Thép ferit

Yêu cầu đối với xử lý nhiệt sau tạo hình là:

- Vật liệu cho lớp vỏ bồn, bao gồm các đoạn được tạo hình nguội có hoặc không có các khớp nối, không yêu cầu xử lý nhiệt sau tạo hình;

- Thép Ni 9% yêu cầu xử lý nhiệt sau tạo hình khi sự biến dạng trong quá trình tạo hình nguội vượt quá 5%. Thép Ni 9% đã tôi, ram hoàn toàn hoặc thép Ni 9% được thường hóa hai lần và ram phải được khử ứng suất ở 560°C đến 580°C. Việc tạo hình và khử ứng suất có thể được thực hiện trong nhiều giai đoạn. Một mẫu thử nghiệm lấy từ vật liệu cơ bản sau khi trải qua quá trình tạo hình và các giai đoạn xử lý nhiệt sẽ được kiểm tra để chứng minh các tính chất cơ học của vật liệu phù hợp với các yêu cầu của tiêu chuẩn vật liệu;

- Đối với các loại thép ferit sau đây được sử dụng cho bồn trong, không yêu cầu xử lý nhiệt khi biến dạng trong quá trình tạo hình không vượt quá 5%:

• Thép hợp kim niken, thích hợp cho việc sử dụng nhiệt độ thấp;

• Thép cacbon và cacbon-mangan: khi RM ≤ 530 N/mm2

hoặc khi 530 < RM < 650 N/mm2 và R0,002 < 360 N/mm2

Trong đó RM là sức căng tối thiểu của kim loại, đơn vị N/mm2, R0,002 là sức căng được đo bằng phương pháp biến dạng bù 0,2%.

Khi cần xử lý nhiệt, biện pháp xử lý nhiệt thích hợp sau khi tạo hình nguội là: thường hóa, thường hóa (hai lần) và ram, tôi và ram hoặc ủ.

Các thông số do nhà sản xuất vật liệu công bố trong giấy chứng nhận là chỉ dẫn đối với việc xử lý nhiệt; Các biện pháp xử lý nhiệt khác có thể được áp dụng nếu quy trình xử lý đảm bảo chất lượng, và sản phẩm /mẫu thử nghiệm đại diện cho sản phẩm sau khi tạo hình và xử lý nhiệt được kiểm tra.

5.3.3.3. Nhôm hoặc hợp kim nhôm

Thường không yêu cầu xử lý nhiệt sau khi tạo hình đối với các điểm đầu tạo hình nguội được làm từ nhôm hoặc hợp kim nhôm, trừ khi có nguy cơ ăn mòn do ứng suất. Việc xử lý phải được thực hiện theo các tiêu chuẩn vật liệu.

5.3.4. Tạo hình nóng (hot forming)

5.3.4.1. Tổng quát

Việc tạo hình sẽ được tiến hành theo quy trình đạt tiêu chuẩn. Quy trình tạo hình phải nêu cụ thể tốc độ gia nhiệt, nhiệt độ ủ, phạm vi nhiệt độ và thời gian tạo hình. Với phần đã được tạo hình phải nêu chi tiết về bất kỳ phương pháp xử lý nhiệt nào được sử dụng.

5.3.4.2. Thép không gỉ Austenit

Vật liệu phải được làm nóng đồng đều trong môi trường thích hợp mà không tiếp xúc trực tiếp với lửa, đến một mức nhiệt độ không vượt quá nhiệt độ tạo hình nóng khuyến cáo của vật liệu. Việc tạo hình được thực hiện sau khi nhiệt độ của vật liệu giảm nhanh đến dưới 900°C thì phải tuân thủ các yêu cầu tại mục 5.3.3.1.

5.3.4.3. Thép ferit

Yêu cầu đối với việc xử lý nhiệt sau tạo hình:

- Thép Ni 9% được tạo hình nóng sẽ được thường hóa hai lần và ram hoặc /tôi và ram theo tiêu chuẩn vật liệu để tạo nên các đặc tính vật liệu được quy định. Các mẫu thử nghiệm phải được cung cấp và thử nghiệm theo tiêu chuẩn vật liệu.

- Thép ferit được tạo hình nóng sẽ được xử lý nhiệt theo tiêu chuẩn vật liệu để thiết lập các đặc tính vật liệu đặc trưng:

• Thép tôi trong không khí, sau đó sẽ được ram;

• Các mẫu thử phải được cung cấp và thử nghiệm theo tiêu chuẩn vật liệu;

• Đối với thép đã được thường hóa, không cần xử lý nhiệt sau khi tạo hình nếu việc tạo hình nhiệt được thực hiện trong phạm vi nhiệt độ quy định theo tiêu chuẩn vật liệu; Không cần phải dùng thêm các mẫu thử nghiệm.

5.3.4.4. Nhôm hoặc hợp kim nhôm

Không cần xử lý nhiệt sau khi tạo hình nếu có bằng chứng thử nghiệm cho thấy độ giãn dài tại điểm gãy của vật liệu tạo hình không nhỏ hơn 10%.

5.3.5. Dung sai sản xuất

5.3.5.1. Căn chỉnh tấm

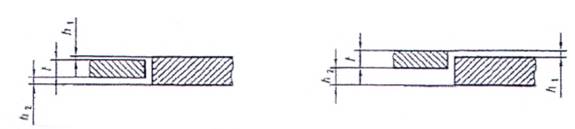

Trừ trường hợp có mặt vát chuyển tiếp, độ lệch của các tấm liền kề tại các mối nối hàn như sau:

- Đối với mối hàn dọc, không quá 15% chiều dày của tấm mỏng hơn và tối đa là 3 mm.

- Đối với các mối hàn ngang, không quá 25% độ dày của tấm mỏng hơn và tối đa là 5 mm.

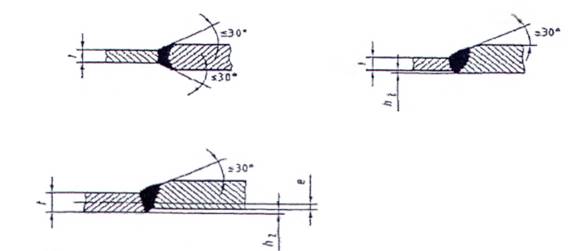

Khi có mặt vát chuyển tiếp, góc nghiêng không quá 30°. Mặt vát có thể tính luôn chiều rộng của mối hàn, bề mặt dưới có thể hàn đắp thêm nếu cần. Khi vát mặt chuyển tiếp không được làm giảm chiều dày chi tiết dưới mức cho phép theo thiết kế.

Đối với mối hàn có mặt chuyển tiếp, khoảng cách từ bề mặt của tấm dày hơn đến tâm của tấm mỏng hơn phải bảo đảm:

- Đối với mối hàn dọc, không dưới 35% chiều dày của tấm mỏng hơn;

- Đối với các mối hàn ngang, không dưới 25% chiều dày của tấm mỏng hơn

Không được bố trí bề mặt của bất kỳ tấm nào nằm ngay giữa các đường trung tâm của hai tấm.

Các yêu cầu này được minh họa trong hình 1 a và hình 1 b.

Ký hiệu:

h, h1, h2 = độ lệch bề mặt

t = chiều dày của tấm mỏng hơn

e = khoảng cách từ bề mặt của tấm dày hơn đến đường trung tâm của tấm mỏng hơn.

Với mối hàn dọc: h1 ≤ 0,15t và h2 ≤ 0,15t

Với mối hàn ngang: h1 ≤ 0,25t và h2 ≤ 0,25t

Hình 1a: Mối hàn không yêu cầu vát mép

Với mối hàn dọc: h ≤ 0,15t và e = 0,5t - h ≥ 0,35t

Với mối hàn ngang: h1 ≤ 0,25t và e = 0,5t - h ≥ 0,25t

Hình 1b: Mối hàn yêu cầu vát mép

5.3.5.2. Độ dày

Độ dày của bồn không được nhỏ hơn độ dày thiết kế. Phải kiểm tra độ dày của bồn sau khi hoàn tất các công đoạn sản xuất và phải có bề mặt chuyển tiếp khi có sự thay đổi chiều dày.

5.3.5.3. Chỏm cầu của bồn

Độ sâu của chỏm cầu, không bao gồm vành sẽ không nhỏ hơn độ sâu lý thuyết. Bán kính khớp nối không được nhỏ hơn quy định và bán kính đỉnh không được lớn hơn quy định. Không được thay đổi đột ngột tiết diện mà phải về liền mạch cho đến khi đạt được hình dáng quy định.

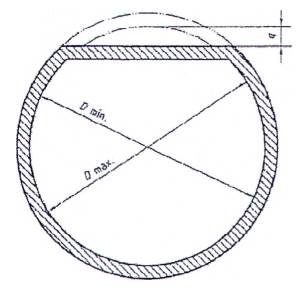

5.3.5.4. Bồn hình trụ

Độ lệch của chu vi thực tế so với chu vi được tính toán từ đường kính danh nghĩa không quá ± 1.5%.

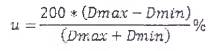

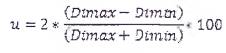

Độ không tròn u được tính bằng biểu thức:

D đường kính danh nghĩa của bồn hình trụ

Độ không tròn không được vượt quá giá trị được chỉ rõ tại bảng 1:

Bảng 1. Độ không tròn cho phép

| Tỷ lệ độ dày (s) trên đường kính (D) | Độ không tròn cho phép | |

| Áp suất bên trong | Áp suất bên ngoài | |

| s/D = 0,01 | 2,0% | 1,5% |

| s/D > 0,01 | 1,5% | 1,5% |

Việc xác định độ không tròn không cần phải tính đến biến dạng đàn hồi do trọng lượng chế tạo của bồn gây ra. Tại các vị trí nối đường ống, có thể cho phép có độ không tròn lớn hơn nếu có thể chứng minh được bằng cách tính toán hoặc sử dụng máy đo biến dạng. Vết móp (lõm) hoặc phồng đơn phải nằm trong phạm vi dung sai. Vết lõm phải liền mạch không gãy khúc và chiều sâu vết lõm được xác định là độ lệch từ đường sinh của vỏ bồn; Chiều sâu vết lõm không được vượt quá 1% chiều dài hoặc 2% chiều rộng của vết lõm. Các vết lõm và phồng lớn hơn được cho phép nếu chúng được chứng minh là có thể chấp nhận được bằng cách tính toán hoặc bằng các phép đo biến dạng.

Bề mặt không đều (kiểm tra bằng thước đo 20°) không được vượt quá 2% chiều dài đo. Giá trị lớn nhất này có thể tăng lên đến 25% nếu chiều dài bề mặt không đồng nhất không vượt quá một phần tư chiều dài của phần vỏ bồn giữa hai mối hàn ngang với khoảng cách tối đa là 1 m. Các bề mặt không đồng nhất lớn hơn đòi hỏi phải có bằng chứng bằng tính toán hoặc máy đo biến dạng trong giới hạn ứng suất cho phép.

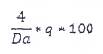

Hình 2. Sự cho phép về khiếm khuyết hình dạng

Định nghĩa:

u tương đương với

giới hạn: u ≤ 15%

q ≤ 0,00375 Da

q: độ sâu dát phẳng, đơn vị: mm

Da: đường kính ngoài của trụ, đơn vị: mm

Khi xuất hiện bề mặt không đều tại mối hàn và các điểm phẳng lân cận với mối hàn, thì bề mặt không đều hoặc các “đỉnh lồi lõm” sẽ không vượt quá giá trị như trong bảng sau.

Bảng 2. Đỉnh lồi lõm tối đa cho phép

| Tỷ lệ độ dày (s) trên đường kính (D) | Đỉnh tối đa cho phép, mm |

| s/D ≤ 0,025 | 5 |

| s/D > 0,025 | 10 |

Đối với tất cả các tỷ số, đỉnh tối đa cho phép là e.

Đối với các trụ tùy thuộc vào áp suất bên ngoài và khi chu vi có phần phẳng thì phải chứng minh rằng vỏ bồn có đủ độ bền để tránh sự biến dạng dẻo ở nơi có độ sâu dát phẳng hơn 0,4% đường kính ngoài của trụ. Độ sâu dát phẳng phải được đo như độ lệch từ đường cong chuẩn hoặc từ vỏ trụ.

Điểm bắt đầu của hình trụ tròn tính theo một đường thẳng không được quá 0,5% chiều dài trụ, trừ khi được yêu cầu trong thiết kế.

5.3.6. Hàn

5.3.6.1. Tổng quát

Tiêu chuẩn này yêu cầu phương pháp hàn thích hợp do các thợ hàn và/hoặc vận hành viên đủ năng lực thực hiện, yêu cầu các vật liệu phải tương thích và được kiểm định thông qua đánh giá quy trình hàn.

5.3.6.2. Chứng chỉ

Các quy trình hàn được phê duyệt tuân theo các TCVN 11244:2015, TCVN 12428:2018 hoặc TCVN 12424:2018 tùy theo từng trường hợp có liên quan.

Yêu cầu đối với trình độ thợ hàn và vận hành viên hàn tuân thủ theo EN ISO 9606-1:2017 hoặc TCVN 6700-2:2011 hoặc TCVN 12424:2018 tùy theo từng trường hợp có liên quan.

5.3.6.3. Gông hàn

Phải hạn chế tối đa sử dụng gông hàn cho các các bộ phận chịu lực.

Gông hàn được hàn trực tiếp với các bộ phận chịu áp lực phải tương thích với vật liệu cơ bản.

Cho phép hàn các kim loại khác nhau vào cấu kiện trung gian, chẳng hạn như miếng đệm, được gắn cố định với bộ phận chịu áp. Vật liệu hàn phải thích hợp với mối nối không đồng nhất.

Gông hàn phải được tháo ra khỏi bồn trong trước khi nâng áp lần đầu tiên. Kỹ thuật lấy ra phải tránh làm suy yếu tính toàn vẹn của bồn trong và bằng cách đẽo gọt hoặc mài. Việc sửa chữa các khu vực bị hư hỏng bằng phương pháp hàn phải được thực hiện theo quy trình hàn đã được phê duyệt.

Sau khi tháo gông hàn tại bồn trong, bề mặt phải được mài mịn và kiểm tra bằng phương pháp không phá hủy phù hợp.

Gông hàn tại vỏ bồn có thể được tháo bỏ bằng cách cắt nhiệt hoặc bằng các phương pháp mô tả ở trên.

5.3.6.4. Liên kết hàn

Nhà sản xuất khi lựa chọn một kiểu liên kết hàn phải xem xét đến:

- Phương pháp sản xuất;

- Các điều kiện bảo dưỡng;

- Khả năng tiến hành các kiểm tra không phá hủy cần thiết;

Các chi tiết hàn có thể được sử dụng nếu xác nhận được sự phù hợp tuân theo EN ISO 15614-1:2017+A1:2019, TCVN 11244:2015 hoặc TCVN 12428:2018 tùy theo từng trường hợp có liên quan.

Để bảo đảm cho quá trình hàn đối với thép ferit, cần hạn chế từ dư.

Trường hợp bất cứ bộ phận nào của bồn được tạo thành từ hai hoặc nhiều đường hàn, thì các đường hàn dọc liền kề phải hàn kiểu so le. Chiều dài tối thiểu là 100 mm. Phương pháp hàn chồng mí hoặc miếng lót đường hàn có thể được sử dụng cho các mối hàn đường tròn cho vật liệu có độ dày đến 8 mm.

Do tính chất cơ học hình thành qua quá trình nhiệt luyện, thép không rỉ austenit có thể bị mất tính chất nếu không được hàn đúng cách, do đó cần tuân thủ các yêu cầu dưới đây:

- Nhiệt lượng trong quá trình hàn không được vượt quá 1,5 kJ/mm cho mỗi đường hàn theo quy trình phê duyệt;

- Nhiệt độ giữa các lớp hàn không quá 200°C;

- Không được xử lý nhiệt sau khi hàn.

5.3.7. Mối nối không hàn

Trong trường hợp các mối nối không hàn, được dùng để liên kết vật liệu kim loại và/hoặc các vật liệu phi kim loại, phải tuân thủ theo quy trình được thiết lập tương tự như việc đánh giá quy trình hàn và các quy trình này phải được áp dụng cho tất cả các mối hàn. Tương tự các mối hàn, thợ vận hành máy hàn phải có đủ trình độ để thực hiện theo các quy trình đó.

5.4. Kiểm tra, thử nghiệm

5.4.1. Quy trình kiểm soát chất lượng

Quy trình kiểm soát chất lượng là một phần của hệ thống chất lượng nêu tại mục 5.3.1, bao gồm tối thiểu các giai đoạn kiểm tra và thử nghiệm như được liệt kê tại mục 5.4.1.1

5.4.1.1. Các giai đoạn kiểm tra trong quá trình chế tạo bồn trong

Các giai đoạn kiểm tra như sau sẽ được tiến hành trong quá trình sản xuất bồn trong:

- Kiểm tra giấy chứng nhận kiểm tra vật liệu và sự tương quan với vật liệu;

- Phê duyệt quy trình hàn;

- Phê duyệt hồ sơ đánh giá thợ hàn;

- Kiểm tra các đường cắt vật liệu;

- Kiểm tra các đường nối hàn bao gồm kiểm tra kích thước;

- Kiểm tra vát mép, định vị, mối hàn dính;

- Kiểm tra bằng mắt thường các mối hàn;

- Xác nhận tình trạng kiểm tra không phá hủy;

- Kiểm soát thử nghiệm trong quá trình sản xuất cho các mối hàn và các bộ phận tạo hình sau khi xử lý nhiệt nếu cần thiết;

- Kiểm tra độ sạch ở bề mặt bên trong của bồn;

- Kiểm tra bồn đã hoàn thiện bao gồm kiểm tra kích thước;

- Thử áp suất và ghi lại biến dạng dư nếu cần.

5.4.1.2. Các giai đoạn kiểm tra bổ sung trong quá trình sản xuất bồn LNG

Các giai đoạn kiểm tra sau sẽ được tiến hành trong quá trình sản xuất bồn LNG:

- Kiểm tra độ sạch và khô của bồn lạnh theo tiêu chuẩn EN 12300:1999;

- Kiểm tra bằng mắt thường các mối hàn không thuộc phạm vi mục 5.4.1.1;

- Kiểm tra chống rò rỉ bằng cách đảm bảo tình trạng nguyên vẹn của chân không, và thử nghiệm rò rỉ đường ống bên ngoài khi nó được nối với bồn trong;

- Kiểm tra rò rỉ của đường ống bên ngoài;

- Kiểm tra tài liệu và lắp đặt các thiết bị giảm áp;

- Kiểm tra việc lắp đặt thiết bị an toàn chân không;

- Kiểm tra bảng tên và bất kỳ dấu hiệu quy định khác;

- Kiểm tra bồn đã hoàn thành bao gồm kiểm tra kích thước.

5.4.2. Mẫu thử nghiệm kiểm soát sản xuất

Các mẫu thử nghiệm kiểm soát sản xuất phải được sản xuất và thử nghiệm cho bồn trong như sau:

- Một mẫu thử trên mỗi bồn cho mỗi quy trình hàn trên các khe dọc;

- Sau khi kiểm tra thành công 10 mẫu thử nghiệm liên tục cho cùng 1 quy trình, thử nghiệm có thể được giảm xuống thành 01 mẫu thử nghiệm trên 50 m của mối nối dọc đối với thép 9% Ni và thép ferit và một mẫu thử nghiệm trên 100 m đối với các kim loại khác.

Mẫu thử nghiệm kiểm soát sản xuất không cần thiết tiến hành cho vỏ bồn.

5.4.3. Kiểm tra không phá hủy

5.4.3.1. Tổng quát

Nhân viên kiểm tra không phá hủy phải được đánh giá năng lực cho công việc thực hiện tuân thủ theo TCVN 5868:2018.

Việc kiểm tra chất lượng mối hàn bằng tia X được thực hiện theo ISO 17636:2003. Kiểm tra chất lượng mối hàn bằng siêu âm theo EN 13068-3:2001.

Không yêu cầu kiểm tra không phá hủy cho mối hàn lớp vỏ bồn bên ngoài của bồn chứa LNG.

5.4.3.2. Phạm vi kiểm tra đối với những khuyết tật bề mặt

Kiểm tra bằng mắt (nếu cần có thể dùng kính phóng đại 5 lần) được thực hiện trên tất cả các mối hàn. Xem Bảng 4 để biết mức độ chấp nhận. Nếu có nghi ngờ phát sinh, việc kiểm tra này sẽ được bổ sung bằng cách phát hiện vết nứt trên bề mặt.

Các vết cháy hồ quang và các vị trí tháo gông phải được làm phẳng và phải kiểm tra vết nứt trên bề mặt.

5.4.3.3. Mức độ kiểm tra đối với các khuyết tật có thể tích

Việc kiểm tra bồn trong để xác định khuyết tật có thể tích sẽ được tiến hành bằng kiểm tra X quang, trừ trường hợp đặc biệt cần xác minh thêm thì phương pháp siêu âm hay phương pháp khác sẽ được sử dụng. Phạm vi kiểm tra đường nối chính trên bồn trong phải phù hợp với Bảng 3. Xem Bảng 5 về mức chấp nhận.

Trường hợp cuối bán cầu không có vành được hàn với nhau hoặc với một trụ, mối hàn sẽ được kiểm tra như một mối hàn dọc. Bất kỳ mối hàn nào với một đầu bán cầu cũng sẽ được thử nghiệm dưới dạng mối hàn theo chiều dọc

Bảng 3. Mức độ chụp X quang đối với các mối hàn bồn trong

| Mối hàn dọc | Nút nối T | Mối hàn ngang |

| 100% | 100% | 100% |

| CHÚ Ý: Cần phải kiểm tra thêm khi thử nghiệm bằng khí nén. | ||

5.4.3.4. Mức chấp nhận

• Mức chấp nhận cho khuyết tật bề mặt

Mức chấp nhận cho các khuyết tật bề mặt theo các tiêu chí như bảng sau:

Bảng 4. Mức chấp nhận cho các khuyết tật

| Khuyết tật | Tên gọi tiếng Anh | Tham khảo TCVN 6115-1:2015 | Giới hạn khuyết tật có thể chấp nhận được |

| Thiếu ngấu | Lack of penetration | 402 | Không được phép |

| Cháy mép | Undercut | 5011 | Không được phép với thép có độ dày nhỏ hơn 3 mm; Trường hợp độ dày không nhỏ hơn 3 mm, cháy mép nhỏ và không liên tục có thể chấp nhận được, nhưng không được sắc và không quá 0,5 mm. |

| Cháy cạnh chân mối hàn | Shrinkage groove | 5013 | Như lỗi cháy mép |

| Lõm chân | Root concavity | 515 | Như lỗi cháy mép |

| Quá ngấu | Excessive penetration | 504 | Trường hợp độ dày nhỏ hơn 5 mm thì không được lớn hơn 2 mm. Trường hợp độ dày không nhỏ hơn 5 mm, không được lớn hơn 3 mm. |

| Quá đầy | Excess weld material | 502 | Trường hợp độ dày nhỏ hơn 5 mm, không được lớn hơn 2 mm và mối hàn phải trơn nhẵn, liền mạch với vật liệu cơ bản. Trường hợp độ dày từ 5 mm trở lên không được lớn hơn 3 mm và mối hàn phải trơn nhẵn, liền mạch với vật liệu cơ bản. |

| Bề mặt không đều | Irregular surface | 514 | Gia cường phải liên tục, hình dáng đồng đều, và điền đầy rãnh hàn. |

| Chảy sệ | Sagging | 509 |

|

| Không đầy mối hàn | Incompletely filled groove | 511 |

|

| Chiều rộng không đều | Irregular width | 513 |

|

| Nối que kém | Poor restart | 517 |

|

| Chảy tràn | Overlap | 506 | Không được phép |

| Lệch cạnh | Linear misalignment | 507 | Xem 5.3.5.1 |

| Vết gây hồ quang | Arc strike | 601 | Mài mịn, chấp nhận hay không phụ thuộc vào đo chiều dày và có xuất hiện vết nứt hay không. |

| Bắn tóe | Spatter | 602 | |

| Phun tóe vonfram | Tungsten spatter | 6021 |

|

| Xước bề mặt | Tom surface | 603 |

|

| Vết mài | Grinding mark | 604 |

|

| Vết sứt | Chipping mark | 605 |

|

| Vết nứt bề mặt | Surface crack |

| Không được phép |

• Mức chấp nhận đối với khuyết tật bên trong

Mức chấp nhận cho các khuyết tật bên trong được phát hiện bằng kiểm tra X quang theo các tiêu chí như bảng sau:

Bảng 5. Mức chấp nhận cho các khuyết tật bên trong

| Khuyết tật | Tên gọi tiếng Anh | Tham khảo TCVN 6115-1:2015 | Giới hạn khuyết tật có thể chấp nhận được |

| Nứt và không ngấu cạnh | Crack and lack of sidewall fusion | 4011 | Không được phép |

| Thiếu ngấu ở chân mối hàn | Imcomplete root fusion | 4013 | Không được phép |

| Lõm chân dạng phẳng | Flat root concavity |

| Có thể chấp nhận nếu toàn bộ bề dày mối hàn ít nhất bằng độ dày của thành và độ sâu lõm nhỏ hơn 10% độ dày của thành. |

| Tạp chất (kể cả oxit trong mối hàn nhôm). Các dải rỗ khí, lỗ sâu song song với bề mặt và dây vonfram. | Inclusion. Strings of pores, worm holes parallel to the surfce and strings of tungsten | 303 304 2014 2015 | 30% chiều dày Chiều dài lớn nhất là 7 mm hoặc 2/3 t tùy theo giá trị nào lớn hơn. |

| Thiếu ngấu giữa các lớp hàn và khuyết tật vùng chân đối với mối hàn nhiều lớp | Interrun fusion defects and root defects in multipass weld | 4012 | Như tạp chất |

| Chuỗi khuyết tật ngậm tạp chất | Multiple in-line inclusions |

| Tổng chiều dài không được lớn hơn chiều dày, xét trong chiều dài bằng 6 lần độ dày. Khoảng cách giữa các tạp chất phải lớn hơn 2 lần kích thước của tạp chất dài hơn. |

| Diện tích rỗ nhìn thấy được trên phim chụp | Area of general porosity visible on a film |

| Có thể được chấp nhận nếu nhỏ hơn 2% diện tích mối hàn được chiếu |

| Rỗ đơn | Individual pores | 2011 | Có thể được chấp nhận nếu đường kính nhỏ hơn 25% chiều dày và không quá 4 mm |

| Lỗ sâu vuông góc với mặt mối hàn | Worm holes perpendicular to the surface | 2021 | Trường hợp độ dày nhỏ hơn 10 mm, lỗ sâu là không được phép. Trường hợp độ dày không nhỏ hơn 10 mm, chỉ thị đơn có thể được chấp nhận miễn là độ sâu ước tính không được quá 30% độ dày. |

| Lẫn Vonfram | Tungsten inclusions | 3041 | Trường hợp độ dày nhỏ hơn 12 mm, lẫn Vonfram có thể được chấp nhận miễn là chiều dài không quá 3 mm. Trường hợp độ dày không nhỏ hơn 12 mm, lẫn Vonfram có thể được chấp nhận miễn là chiều dài không quá 25 % của chiều dày |

• Phạm vi kiểm tra các mối nối không hàn

Khi các mối nối không hàn được áp dụng để liên kết vật liệu kim loại và/hoặc các vật liệu phi kim loại, quy trình kiểm soát chất lượng được đề cập đến trong mục 5.4.1 sẽ được xem như yêu cầu kỹ thuật của mối nối.

Yêu cầu kỹ thuật này bao gồm mô tả các yêu cầu kiểm tra và thử nghiệm cùng với các tiêu chí cần thiết để cho phép sửa chữa bất kỳ sai sót nào.

5.4.4. Sửa chữa

Mặc dù khuyết tật có thể tích hoặc khuyết tật bề mặt không được chấp nhận nhưng có thể được sửa chữa bằng cách loại bỏ và hàn lại, tất cả các mối hàn được sửa chữa phải được kiểm tra theo các tiêu chuẩn chấp nhận ban đầu.

5.4.5. Thử nghiệm áp suất

Tất cả các bồn trong phải được kiểm tra áp suất và độ kín khít. Độ kín khít có thể được giải thích trong quá trình tạo chân không hoặc bằng thử nghiệm rò rỉ riêng ở áp suất lên đến áp suất thiết kế.

Áp suất thử nghiệm không được thấp hơn giá trị cao nhất của:

1,3 (ps + 1) bar

được tính toán cho từng yếu tố của bồn như: vỏ, lớp, đỉnh cầu, ...

Trường hợp thực hiện thử thủy lực, áp suất phải được tăng lên dần dần đến áp suất thử nghiệm giữ nó ở đó trong 30 phút. Sau đó áp suất sẽ giảm xuống mức áp suất thiết kế để có thể tiến hành kiểm tra trực quan tất cả các bề mặt và điểm nối. Bồn không được có dấu hiệu của sự biến dạng dẻo hoặc rò rỉ.

Các bồn đã được sửa chữa sau khi kiểm tra áp suất phải được kiểm tra lại sau khi hoàn thành việc sửa chữa.

Nếu thép không rỉ austenit tiếp xúc với nước, hàm lượng clorua trong nước và thời gian tiếp xúc sẽ được kiểm soát để tránh bị nứt do ăn mòn do ứng suất.

Hệ thống đường ống phải được kiểm tra áp suất ở áp suất theo mục 5.2.3.11. Không cần phải kiểm tra sức bền các mối nối cơ khí và phụ kiện đã được chứng minh trong kinh nghiệm sử dụng.

Thử nghiệm độ kín khít (xem mục 5.4.1.2).

6. Yêu cầu đối với xe và một số thiết bị thường được lắp trên bồn dùng cho vận chuyển LNG

6.1. Yêu cầu đối với xe bồn vận chuyển LNG

- Yêu cầu về thiết kế, chế tạo xe bồn tuân thủ theo TCVN 6484:1999.

6.2. Yêu cầu đối với một số thiết bị thường lắp theo bồn chứa LNG

6.2.1. Chi tiết bảo vệ, van, ống dẫn, khớp nối

Các yêu cầu đối với van trên đường ống LNG theo mục 5.2.8.

Các yêu cầu về vật liệu, lắp đặt, kiểm tra thử nghiệm đối với ống dẫn, khớp nối tuân thủ theo TCVN 8616:2010.

Ngoài ra, các yêu cầu bổ sung đối với ống dẫn như sau:

- Việc bố trí đường ống phải cho phép có thể nạp thêm bằng chính bơm trên xe.

- Số lượng mối nối ống phải hạn chế tới mức ít nhất. Các mối nối ống phải được thực hiện bằng phương pháp hàn hoặc bằng mặt bích. Chỉ được dùng mối ghép ren cho các ống có đường kính trong danh nghĩa lớn nhất là 50 mm; cho mối nối thiết bị đo lường, tại đầu vào và ra của bơm.

- Các đường ống hoặc ống mềm có LNG tích tụ phải được lắp bộ phận giãn nở nhiệt để ngăn ngừa hiện tượng áp suất tăng cao.

- Tất cả các ống mềm phải phù hợp cho mục đích sử dụng với LNG.

- Ống mềm trong cuộn ống phải là ống liền không được nối. Đầu vào cuộn ống phải có một van tràn có kích thước phù hợp để giảm lượng LNG rò rỉ khi ống bị hỏng.

- Tất cả các ống mềm dùng để dẫn LNG phải có van chặn điều khiển bằng tay lắp ở đầu vào ống.

- Các đoạn ống chùng phải được bắt giữ chắc chắn trên thân xe bằng các cơ cấu cơ khí để tránh va chạm vào các chi tiết bắt nối và hệ thống chịu áp lực khi xe đang vận hành.

6.2.2. Bơm

Việc thiết kế, lắp đặt bơm theo 6.3 của TCVN 8616:2010 và việc điều khiển hoạt động của bơm theo 11.4 của TCVN 8616:2010.

Bơm dùng cho xe bồn phải được dẫn động bằng các động cơ thủy lực hoặc bằng bộ phận trích từ hộp số trục xe. Không được phép dùng động cơ điện cũng như động cơ đốt trong để dẫn động bơm.

Cho phép trang bị cho xe bồn bơm đặc chủng dùng cho LNG.

Áp suất đầu đẩy của bơm không được lớn hơn áp suất thiết kế của bồn chứa hoặc hệ thống chịu áp lực.

Các bộ phận chuyển động của bơm phải được bảo vệ bằng các bao che phù hợp.

Vật liệu chế tạo bơm phải phù hợp với LNG trong điều kiện làm việc lâu dài. Không được phép dùng gang.

Bơm phải có hệ thống điều khiển tốc độ vòng quay và phải có cơ cấu khống chế vượt tốc.

Trên đầu đẩy của bơm phải có ống hồi LNG trở về bồn khi đóng van cấp. Ống hồi phải có kích thước phù hợp và phải lắp van một chiều.

Van một chiều lắp trên đường hồi LNG phải được điều chỉnh sao cho nó có thể mở được khi đường phân nhánh chung hoạt động và đảm bảo độ chênh lệch áp suất trong bộ định áp của hai van đủ để đóng đường phân nhánh chung khi lưu lượng đã đạt.

Trên đầu hút của bơm phải lắp bộ lọc.

6.2.3. Thiết bị đo mực, thiết bị đo áp

Các thiết bị đo lường tối thiểu phải trang bị cho xe bồn LNG bao gồm: Thiết bị đo lưu lượng, thiết bị đo mực chất lỏng, thiết bị đo áp suất được quy định tại TCVN 8616:2010.

7. Vận hành, bảo dưỡng và sửa chữa bồn dùng vận chuyển LNG

7.1. Các yêu cầu chung

Trước khi đưa vào sử dụng, cần tiến hành hiệu chỉnh thiết bị để đảm bảo phù hợp cho các mục đích sử dụng, việc đánh dấu, ghi nhãn và bàn giao các tài liệu đã hoàn tất.

7.2. Quy định trong sử dụng/ vận hành (ký hiệu nhãn, làm sạch/ làm lạnh / làm khô bồn, kiểm tra bồn trước khi sử dụng...)

7.2.1. Ghi nhãn

Việc ghi nhãn bồn chuyên dụng dùng cho vận chuyển LNG theo quy định của luật giao thông đường bộ.

Tất cả các đầu nối của bồn phải được ghi nhãn để chỉ chức năng.

Xe bồn phải có sơ đồ hệ thống đường ống.

Các bồn sau khi chế tạo phải được sơn màu trắng, trên đó kẻ chữ ghi rõ tên hàng hóa chứa bên trong bồn với độ cao chữ không nhỏ hơn 80 mm. Chữ được kẻ dọc ở hai bên sườn xe hoặc ở phía sau xe.

Trên cabin xe và trên thành bồn chứa phải ghi số điện thoại liên hệ khẩn cấp khi xảy ra sự cố. Độ cao chữ số không được nhỏ hơn 40 mm.

7.2.2. Yêu cầu khi giao nhận sản phẩm

Những người tham gia việc giao nhận LNG phải thực hiện những yêu cầu sau:

- Phải được huấn luyện về an toàn theo quy định

- Sử dụng đầy đủ các phương tiện bảo vệ cá nhân như quần áo dài, giầy ủng và găng tay. Trường hợp có LNG rò rỉ thì phải dùng thêm kính bảo vệ mắt hoặc mặt nạ phòng độc.

- Không được hút thuốc ở trong xe hoặc xung quanh xe hoặc trong vòng bán kính 15 m tính từ nơi đỗ xe.

- Khoảng cách tối thiểu từ bồn chứa LNG tới vị trí tiếp nhận LNG bằng xe bồn là 15 m.

Mỗi xe phải trang bị ít nhất 3 biển hiệu cấm lửa và tránh xa. Khi xe đỗ những biển hiệu này phải đặt cách xa xe ít nhất 15 m ở những vị trí thuận tiện, dễ nhìn.

Các bình bột, bình bọt chữa cháy phải được đặt ở những vị trí dễ nhìn, dễ lấy trước khi giao nhận hàng.

Xe phải đỗ hướng về phía có đường thoát thích hợp, cài phanh, ngắt công tắc, cắt ắc quy và chèn lốp trước khi thực hiện các thao tác giao, nhận, nạp, ...

Dây nối đất của xe phải được nối đất trước bất kỳ hoạt động nào khác.

Người lái xe hoặc nhân viên thực hiện giao nhận hàng không được đi ra ngoài trong suốt thời gian xả hàng.

Những người không có nhiệm vụ không được ra vào khu vực giao hàng khi đang giao hàng.

Trước khi giao nhận hàng, nhân viên giao nhận phải báo cho nhân viên điều khiển thiết bị nơi tiếp nhận và kiểm tra tình trạng các phương tiện. Chỉ được phép giao nhận hàng khi các phương tiện ở trong tình trạng tốt và an toàn.

Nếu có những sự cố khi giao hàng thì phải ghi chép và thông báo cho người có trách nhiệm để có biện pháp xử lý.

7.2.3. Phòng ngừa rò rỉ

- Yêu cầu tạo mùi cho LNG cung cấp cho các hộ tiêu thụ để giảm thiểu hậu quả của sự cố rò rỉ. Yêu cầu về hệ thống tạo mùi theo TCVN 8611:2010 (xem Phụ lục N).

- Sự tràn lỏng trong khu vực giao nhận LNG phải được giới hạn trong vùng thu gom chất lỏng tràn và cho chảy về một bồn hứng.

- Liên quan đến kết quả của việc phân tích rủi ro, bồn hứng chất lỏng tràn có thể được bố trí liền kề hoặc tách biệt với khu vực thu gom. Khu vực thu gom và bồn hứng kết nối với nhau bởi con kênh mở.

- Tại khu vực giao nhận và đường ống nội bộ, nơi mà có khả năng xảy ra rò rỉ (các van, thiết bị hoặc thiết bị đo), sức chứa của bồn hứng được xác định bằng việc phân tích rủi ro có tính đến nguồn rò rỉ, tốc độ dòng chảy, hệ thống phát điện, việc bố trí nhân viên và thời gian đáp ứng.

7.3. Bảo dưỡng, sửa chữa bồn

7.3.1. Xử lý nóng (hàn, xử lý nhiệt...)

Các quá trình xử lý nóng sẽ được thực hiện theo các quy trình tương tự như quá trình sản xuất (chế tạo, kiểm tra, cấp chứng nhận ...).

7.3.2. Kiểm tra định kỳ

- Các bồn chuyên dụng chứa LNG phải được kiểm tra, kiểm định định kỳ theo quy định của pháp luật;

- Việc kiểm tra được thực hiện bởi cơ quan được xác định bởi các luật giao thông đường bộ liên quan;

- Van an toàn, van bồn chứa và các chi tiết lắp ráp phải được kiểm tra thử nghiệm, nếu không đạt yêu cầu sẽ phải thay thế;

- Kiểm tra bồn trong bằng mắt thường: Bồn sẽ được kiểm tra rò rỉ và đo chân không;

- Kiểm tra bên trong bồn chứa theo các thông số thiết kế;

- Kiểm tra bên ngoài bồn bằng mắt thường: Kiểm tra các dấu hiệu hư hỏng, ăn mòn có thể ảnh hưởng đến tính toàn vẹn của thiết bị hoặc lớp phủ bảo vệ, nếu cần thiết phải xử lý sửa chữa. Kiểm tra nội dung và mức độ dễ đọc của thẻ dữ liệu và các nhãn;

- Kiểm tra rò rỉ: Sử dụng khí trơ để kiểm tra đối với thiết bị làm việc ở áp suất làm việc cho phép;

- Thử áp lực: Việc thử áp lực của bồn có thể được thay thế bằng cách kiểm tra rò rỉ và đo chân không;

- Kiểm tra tất cả các chi tiết và điểm liên kết của bồn chứa bằng phương pháp không phá hủy.

8. An toàn

8.1. Yêu cầu chung

Những người tham gia vận chuyển LNG bằng xe bồn (vận hành bồn, nạp /xuất, lái xe) và bảo dưỡng sửa chữa xe bồn phải được huấn luyện an toàn theo quy định;

Người lái xe bồn LNG phải được huấn luyện về quy trình ứng phó và xử lý trong trường hợp khẩn cấp bao gồm các kiến thức về sản phẩm, kiểm soát khu vực và liên hệ khi khẩn cấp, xử lý khi LNG rò rỉ; chữa cháy và thoát hiểm;

Những tổ chức tham gia vận chuyển LNG phải có kế hoạch và phương án xử lý các trường hợp khẩn cấp khi vận chuyển LNG;

Không được để xe bồn đang chở hàng đỗ qua đêm hoặc đỗ ở nơi công cộng, ở lề đường trong khoảng thời gian trên 2 tiếng trừ trường hợp xe bồn bị hư hỏng hoặc chờ vào điểm giao hàng;

Xe bồn phải đỗ ở nơi an toàn có rào chắn phù hợp và phải cách xa nguồn lửa ít nhất 15 m. Xe bồn không được đỗ hoặc vận hành trong nhà xây kín 3 mặt;

Khi đỗ xe bồn để chờ giao hàng, đầu xe bồn phải hướng về cửa thoát hiểm gần nhất;

Các xe bồn chở LNG phải được bảo trì thường xuyên. Công tác bảo dưỡng, sửa chữa phải được ghi vào hồ sơ kỹ thuật của xe bồn;

Trong khi bảo dưỡng định kỳ, trong bồn không được chứa khí thiên nhiên ở pha lỏng hoặc pha khí;

Không được phép sửa chữa xe bồn và hệ thống chịu áp lực khi trong bồn còn LNG. Phải có biện pháp xác định lượng LNG còn lại trong bồn trước khi tiến hành các công việc sửa chữa có dùng đến nguồn nhiệt. Việc xử lý và làm sạch khí phải do cán bộ chuyên môn thực hiện;

Mỗi xe bồn LNG phải được trang bị ít nhất hai bình bột chữa cháy loại 9 kg đặt ở ngoài xe và một bình bột hoặc CO2 loại 2,5 kg đặt trong cabin xe.

8.2. Đánh giá an toàn

Công tác đánh giá an toàn của xe và bồn LNG cần được thực hiện định kỳ, tuân thủ theo các quy định của pháp luật.

MỤC LỤC

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ, định nghĩa và các từ viết tắt

4. Yêu cầu chung

5. Bồn vận chuyển LNG trên phương tiện vận tải đường bộ

5.1. Chọn vật liệu

5.2. Các yêu cầu thiết kế chung

5.2.1. Tổng quát

5.2.2. Yêu cầu về thiết kế

5.2.3. Thiết kế tải

5.2.4. Độ mỏi

5.2.5. Độ ăn mòn cho phép

5.2.6. Kiểm tra khe hở giữa bồn trong và vỏ bồn

5.2.7. Giảm áp suất

5.2.8. Van

5.2.9. Mức độ điền đầy

5.2.10. Tính liên tục điện (thông dòng)

5.3. Chế tạo

5.3.1. Tổng quát

5.3.2. Cắt

5.3.3. Tạo hình nguội

5.3.4. Tạo hình nóng (hot forming)

5.3.5. Dung sai sản xuất

5.3.6. Hàn

5.3.7. Mối nối không hàn

5.4. Kiểm tra, thử nghiệm

5.4.1. Quy trình kiểm soát chất lượng

5.4.2. Mẫu thử nghiệm kiểm soát sản xuất

5.4.3. Kiểm tra không phá hủy

5.4.4. Sửa chữa

5.4.5. Thử nghiệm áp suất

6. Yêu cầu đối với xe và một số thiết bị thường được lắp trên bồn dùng cho vận chuyển LNG

6.1. Yêu cầu đối với xe bồn vận chuyển LNG

6.2. Yêu cầu đối với một số thiết bị thường lắp theo bồn chứa LNG

6.2.1. Chi tiết bảo vệ, van, ống dẫn, khớp nối

6.2.2. Bơm

6.2.3. Thiết bị đo mực, thiết bị đo áp

7. Vận hành, bảo dưỡng và sửa chữa bồn dùng vận chuyển LNG

7.1. Các yêu cầu chung

7.2. Quy định trong sử dụng/ vận hành (ký hiệu nhãn, làm sạch/ làm lạnh / làm khô bồn, kiểm tra bồn trước khi sử dụng,...)

7.2.1. Ghi nhãn

7.2.2. Yêu cầu khi giao nhận sản phẩm

7.2.3. Phòng ngừa rò rỉ

7.3. Bảo dưỡng, sửa chữa bồn

7.3.1. Xử lý nóng (hàn, xử lý nhiệt...)

7.3.2. Kiểm tra định kỳ

8. An toàn

8.1. Yêu cầu chung

8.2. Đánh giá an toàn

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13102:2020 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13102:2020 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13102:2020 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13102:2020 DOC (Bản Word)