- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 6475-13:2007 Kiểm tra không phá hủy hệ thống đường ống biển

| Số hiệu: | TCVN 6475-13:2007 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

25/07/2007 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6475-13:2007

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6475-13:2007

TIÊU CHUẨN QUỐC GIA

TCVN 6475-13: 2007

QUY PHẠM PHÂN CẤP VÀ GIÁM SÁT KỸ THUẬT HỆ THỐNG ĐƯỜNG ỐNG BIỂN - PHẦN 13: KIỂM TRA KHÔNG PHÁ HỦY

Rules for Classification and Technical Supervision of Subsea Pipeline Systems – Part 13: Non Destructive Testing

1. Quy định chung

1.1. Phạm vi áp dụng

1.1.1. Phần này quy định các yêu cầu đối với các phương pháp, thiết bị, quy trình, chỉ tiêu chấp nhận, chứng nhận các chứng chỉ cho các nhân sự thực hiện kiểm tra bằng mắt thường và kiểm tra không phá hủy (NDT) vật liệu thép C-Mn, thép duplex, các loại thép không gỉ khác và các vật liệu thép có lớp phủ chống ăn mòn, các đường hàn được sử dụng trong các hệ thống đường ống.

1.1.2. Phần này không bao gồm phương pháp kiểm tra siêu âm tự động (AUT) đối với các mối hàn tròn. Các yêu cầu cụ thể đối với phương pháp kiểm tra siêu âm tự động cho các mối hàn tròn được quy định tại mục 10.

1.1.3. Các yêu cầu đối với NDT và kiểm tra bằng mắt thường ở các loại vật liệu khác phải được xác định rõ và nói chung phải phù hợp với những yêu cầu tại phần này.

1.2. Các phương pháp kiểm tra không phá hủy

1.2.1. Các phương pháp NDT phải được lựa chọn dựa trên các điều kiện gây ảnh hưởng đến độ nhạy của phương pháp kiểm tra. Khả năng phát hiện khiếm khuyết của các phương pháp kiểm tra phải được xem xét đối với loại vật liệu, hình dạng mối nối và quá trình hàn được sử dụng.

1.2.2. Vì các phương pháp NDT khác nhau có các hạn chế và /hoặc độ nhạy khác nhau nên có thể cần phải kết hợp hai hoặc nhiều phương pháp nhằm đảm bảo khả năng phát hiện tối ưu đối với những khuyết tật có hại.

1.2.3. Để phát hiện các khiếm khuyết bề mặt của vật liệu sắt từ, phương pháp kiểm tra bằng hạt từ hoặc dòng xoáy phải được ưu tiên áp dụng. Để phát hiện các khiếm khuyết bề mặt của các vật liệu không nhiễm từ, phương pháp kiểm tra chất lỏng thẩm thấu hoặc kiểm tra dòng xoáy phải được ưu tiên áp dụng.

1.2.4. Để phát hiện các khiếm khuyết bên trong, phải sử dụng phương pháp kiểm tra bằng siêu âm hoặc bằng ảnh phóng xạ. Có thể cần thiết phải kiểm tra siêu âm để bổ sung cho kết quả kiểm tra bằng kỹ thuật chụp ảnh phóng xạ hoặc ngược lại để tăng khả năng phát hiện hoặc xác định bản chất, kích thước của khuyết tật.

Phương pháp kiểm tra bằng ảnh phóng xạ được ưu tiên áp dụng để phát hiện các khuyết tật dạng thể tích. Đối với độ dày vật liệu trên 25 mm, phương pháp kiểm tra bằng ảnh phóng xạ cần được bổ sung bằng kiểm tra siêu âm.

Phương pháp kiểm tra bằng siêu âm được ưu tiên áp dụng cho các khuyết tật dạng mặt. Khi cần xác định chiều cao và độ sâu của khuyết tật, phải thực hiện kiểm tra bằng siêu âm.

1.2.5. Có thể áp dụng các phương pháp thay thế hoặc kết hợp các phương pháp để phát hiện khiếm khuyết, nếu chứng minh được rằng khả năng phát hiện các khiếm khuyết của các phương pháp này tương đương với khả năng phát hiện khiếm khuyết của các phương pháp được ưu tiên.

1.3. Các quy trình kiểm tra không phá hủy

1.3.1. Kiểm tra không phá hủy phải được thực hiện theo các quy trình được duyệt. Các quy trình này tối thiểu phải bao gồm các thông tin sau:

• Quy phạm hoặc tiêu chuẩn được áp dụng;

• Phương pháp hàn;

• Cấu hình và kích thước của mối nối;

• Vật liệu của vật được kiểm tra;

• Phương pháp kiểm tra;

• Kỹ thuật kiểm tra;

• Thiết bị kiểm tra chính và thiết bị phụ trợ;

• Các vật liệu tổn hao (nhãn sản phẩm);

• Độ nhạy kiểm tra;

• Kỹ thuật hiệu chuẩn và các mẫu hiệu chuẩn tham chiếu;

• Các thông số kiểm tra và độ biến thiên của chúng;

• Phương pháp đánh giá các khiếm khuyết;

• Báo cáo và lập tài liệu kết quả kiểm tra;

• Các quy trình hàn được áp dụng;

• Chỉ tiêu chấp nhận.

1.3.2. Nếu sử dụng các phương pháp thay thế hoặc các phương pháp kết hợp với nhau để phát hiện khuyết tật, các quy trình kiểm tra phải được chuẩn bị theo quy phạm hoặc tiêu chuẩn được Đăng kiểm công nhận. Sự cần thiết phải chứng nhận quy trình kiểm tra phải được xem xét trong từng trường hợp dựa vào độ nhạy của phương pháp trong việc phát hiện và xác định bản chất của khuyết tật, kích thước và kiểu khuyết tật cần phát hiện.

1.3.3. Các quy trình kiểm tra không phá hủy phải được duyệt bởi kỹ thuật viên kiểm tra không phá huỷ có chứng chỉ cấp 3.

1.4. Chứng nhận nhân sự kiểm tra

1.4.1. Nhân viên thực hiện công tác NDT thủ công hoặc bán tự động và phân tích các kết quả kiểm tra cần phải được đánh giá và chứng nhận theo các yêu cầu về đánh giá nhân sự kiểm tra không phá hủy được Đăng kiểm công nhận và phải có giấy chứng nhận về trình độ còn hiệu lực. Giấy chứng nhận này phải ghi rõ cấp được chứng nhận và các hạng mục mà nhân viên kiểm tra đã được đánh giá chứng nhận.

1.4.2. Nhân viên tiến hành hiệu chỉnh và phân tích các kết quả NDT tự động cần phải được đánh giá chứng nhận về trình độ theo các yêu cầu được Đăng kiểm công nhận.

1.4.3. Nhân viên vận hành thiết bị NDT tự động trong quá trình chế tạo đường ống phải được chứng nhận trình độ theo các yêu cầu được Đăng kiểm công nhận.

1.4.4. Việc chuẩn bị các quy trình kiểm tra NDT và thực hiện tất cả các công tác kiểm tra NDT phải được tiến hành trong khuôn khổ trách nhiệm của nhân viên cấp 3 và phải được thực hiện bởi những nhân viên có giấy chứng nhận trình độ tối thiểu cấp 2. Nhân viên có giấy chứng nhận trình độ cấp 1 có thể tiến hành kiểm tra NDT dưới sự giám sát trực tiếp của nhân viên có chứng chỉ cấp 2.

1.4.5. Nhân viên tiến hành kiểm tra bằng mắt thường phải có giấy chứng nhận đào tạo và có giấy chứng nhận trình độ về kiểm tra hàn được Đăng kiểm công nhận.

1.4.6. Nhân viên đọc phim ảnh phóng xạ, kiểm tra bằng siêu âm, giải thích các kết quả của kiểm tra bằng hạt từ và kiểm tra chất lỏng thẩm thấu, kiểm tra bằng mắt thường phải thi đạt bài kiểm tra về thị lực trong vòng 12 tháng trước đó.

1.5. Báo cáo

1.5.1. Phải lập hồ sơ cho tất cả các cuộc kiểm tra không phá hủy để có thể xác định được dễ dàng các khu vực đã kiểm tra và có thể tiến hành kiểm tra lại. Các báo cáo phải xác định các khuyết tật có trong vùng mối hàn và xác định rõ mối hàn có đáp ứng được chỉ tiêu chấp nhận hay không.

1.6. Thời gian thực hiện NDT

1.6.1. Tại những nơi có thể, không được tiến hành kiểm tra NDT các mối hàn trước 24 giờ kể từ khi kết thúc công tác hàn.

1.6.2. Trong quá trình hàn nếu sử dụng kim loại hàn có thành phần hyđro có thể khuyếch tán tối đa là 5 ml/100g, việc xử lý vật liệu hàn được thực hiện đầy đủ, kiểm soát được thành phần hydro trong khí bảo vệ hoặc sử dụng các biện pháp (như xử lý nhiệt sau khi hàn) để giảm thành phần hyđro trong mối hàn thì có thể giảm thời gian quy định trong mục 1.6.1.

1.6.3. Có thể sử dụng các que hàn xenlulo để hàn lớp lót và lớp nóng của mối hàn bằng thép C-Mn với SMYS nhỏ hơn 415 MPa, với điều kiện nhiệt năng đưa vào từ các lớp hàn tiếp theo sẽ làm giảm hàm lượng hydro xuống mức đủ để ngăn hydro gây nứt.

1.6.4. Nếu các yêu cầu của các mục 1.6.2 và 1.6.3 nêu trên được đáp ứng thì có thể thực hiện việc kiểm tra không phá hủy các mối hàn tròn khi lắp đặt đường ống và các mối hàn dọc trên đường ống ngay sau khi các mối hàn đã đủ nguội.

2. Tài liệu viện dẫn

Trong tiêu chuẩn này, các tiêu chuẩn sau được viện dẫn:

• TCVN 6475-7: 2007 - Quy phạm phân cấp và giám sát kỹ thuật hệ thống đường ống biển – Phần 7: Chỉ tiêu thiết kế;

• TCVN 6475-8: 2007 - Quy phạm phân cấp và giám sát kỹ thuật hệ thống đường ống biển – Phần 8: ống;

• TCVN 6475-9: 2007 - Quy phạm phân cấp và giám sát kỹ thuật hệ thống đường ống biển – Phần 9: Các bộ phận củ đường ống và lắp ráp;

• TCVN 6475-11: 2007 - Quy phạm phân cấp và giám sát kỹ thuật hệ thống đường ống biển – Phần 11: Lắp đặt;

• ASTM A388/A388M – Standard Practice for Ultrasonic Examination of Heavy Steel Forgings;

• ASTM A577/A577M - Standard Specification for Ultrasonic Angle-Beam Examination of Steel Plates;

• ASTM A578/A578M - Standard Specification for Straight-Beam Ultrasonic Examination of Plain and Clad Steel Plates for Special Applications;

• ASTM A606 – Standard Specification for Steel, Sheet and Strip, High-Strength, Low-Alloy, Hot- Rolled and Cold-Rolled, with Improved Atmospheric Corrosion Resistance;

• ASTM A609 - Standard Practice for Castings, Carbon, Low-Alloy, and Martensitic Stainless Steel, Ultrasonic Examination Thereof;

• ASTM E186 - Standard Reference Radiographs for Heavy-Walled (2 to 4 1/2-in. (51 to 114- mm)) Steel Castings;

• ASTM E280 – Standard Reference Radiographs for Heavy-Walled (41/2 to 12-in. [114 to 305- mm]) Steel Castings;

• ASTM E309 - Standard Practice for Eddy-Current Examination of Steel Tubular Products Using Magnetic Saturation;

• ASTM E446 - Standard Reference Radiographs for Steel Castings Up to 2 in. (51 mm) in Thickness;

• ASTM E709 - Standard Guide for Magnetic Particle Examination;

• ASTM E797 – Standard Practice for Measuring Thickness by Manual Ultrasonic Pulse-Echo Contact Method;

• ASTM E1417 – Standard Practice for Liquid Penetrant Examination;

• ASTM 1444 - Standard Practice for Magnetic Particle Examination;

• EN 583-6 : Non-destructive testing - Ultrasonic examination part 6: Time of Flight diffraction technique as a method for defect detection and sizing;

• EN 12668-1: Non-destructive testing - Characterization and verification of ultrasonic examination - Part 1: Instruments;

• ISO 9303 – Seamless and welded (except submerged arcwelded) steel tubes for pressure purposes – Full peripheral ultrasonic testing for the detection of longitudinal imperfections;

• ISO 9304 - Seamless and welded (except submerged arcwelded) steel tubes for pressure purposes – Eddy current testing for the detection of imperfections;

• ISO 9305 - Seamless tubes for pressure purposes - Full peripheral ultrasonic testing for the detection of transverse imperfections

• ISO 9402 - Seamless and welded (except submerged arc welded) steel tubes for pressure purposes – Full peripheral magnetic transducer/ flux leakage testing of ferromagnetic steel tubes for the detection of longitudinal imperfections

• ISO 9598 - Seamless steel tubes for pressure purposes- Full peripheral magnetic transducer/flux leakage testing of ferromagnetic steel tubes for the detection of transverse imperfections;

• ISO 9765 - Submerged arc-welded steel tubes for pressure purposes - Ultrasonic testing of the weld seam for the detection of longitudinal and/or transverse imperfections);

• ISO 10124 - Seamless and welded (except submerged arcwelded) steel tubes for pressure purposes – Ultrasonic testing for the detection of laminar imperfections;

• ISO 10543 - Seamless and hot-stretch reduced welded steel tubes for pressure purposes - Full peripheral ultrasonic thickness testing;

• ISO 11484 - Steel tubes for pressure purposes – Qualification and certification of non- destructive testing (NDT) personnel;

• ISO 11496 - Seamless and welded steel tubes for pressure purposes - Ultrasonic testing of tube ends for the detection of laminar imperfections;

• ISO 12094 - Welded steel tubes for pressure purposes – Ultrasonic testing for the detection of laminar imperfections in strips or plates used in manufacture of welded tubes;

• ISO 12095 - Seamless and welded steel tubes for pressure purposes - Liquid penetrant testing;

• ISO 13663 - Welded steel tubes for pressure purposes-Ultrasonic testing of the area adjacent to the weld seam body for detection of laminar imperfections;

• ISO 13664 - Seamless and welded steel tubes for pressure purposes - Magnetic particle inspection of tube ends for the detection of laminar imperfections;

• ISO 13665 - Seamless and welded steel tubes for pressure purposes - Magnetic particle inspection of tube body for the detection of surface imperfections;

3. Kiểm tra không phá hủy thủ công và kiểm tra bằng mắt thường các mối hàn

3.1. Quy định chung

3.1.1. Kiểm tra không phá hủy các mối hàn phải được tiến hành theo các tiêu chuẩn phù hợp với đối tượng kiểm tra được Đăng kiểm công nhận.

3.2. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ

3.2.1. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ phải được thực hiện bằng cách sử dụng tia phóng xạ theo các quy trình được duyệt. Trong một số trường hợp có thể sử dụng các đồng vị phóng xạ (tia gama) nhưng phải được Đăng kiểm chấp thuận.

3.2.2. Các quy trình kiểm tra bằng kỹ thuật chụp ảnh phóng xạ phải bao gồm các thông tin quy định tại mục 1.3 và các thông tin sau:

• Nguồn bức xạ;

• Kỹ thuật chụp;

• Các mối quan hệ hình học;

• Loại phim;

• Màn tăng cường;

• Các điều kiện chụp;

• Rửa phim;

• Độ nhạy của mẫu chỉ thị chất lượng hình ảnh - tính theo tỷ lệ % của độ dày thành ống, dựa trên các dụng cụ chỉ báo đặt ở phía nguồn và phía phim tương ứng

• Phương pháp phát hiện các tia tán xạ ngược;

• Độ đen của phim;

• Phương pháp xác định mẫu chỉ thị chất lượng hình ảnh khi nó được đặt ở phía phim;

• Mức độ gói phim;

• Hệ thống nhận dạng mối hàn.

3.2.3. Việc phân loại phim và màn tăng cường phải phù hợp với các tiêu chuẩn được Đăng kiểm công nhận.

Khi chụp bằng tia phóng xạ, phải ưu tiên sử dụng phim loại mịn kết hợp với các màn chì. Khi chụp bằng tia gama, phải sử dụng phim siêu mịn và màn tăng cường bằng chì.

3.2.4. Phải sử dụng các dụng cụ chỉ báo chất lượng hình ảnh (IQI) phù hợp với các tiêu chuẩn được

Đăng kiểm công nhận. Số lượng các IQI được sử dụng trên mỗi phim phải tuân thủ theo các yêu cầu của quy trình đã được duyệt. Các IQI phải có khả năng dễ dàng được nhận dạng.

Nếu được chấp thuận, có thể sử dụng các dạng IQI khác có độ chính xác tương đương của các thông tin về độ nhạy của các hình chụp bằng tia X.

3.2.5. Mỗi quy trình chụp ảnh phóng xạ và vật liệu tổn hao được sử dụng phải được đánh giá bằng cách tiến hành chụp ảnh phóng xạ các mối hàn nối có cùng cấu hình và kích thước, làm từ vật liệu tương đương với vật liệu sẽ được sử dụng.

Các IQI dùng cho các mục đích đánh giá quy trình chụp ảnh phóng xạ phải được đặt cả ở phía phim và

phía nguồn.

3.2.6. Độ nhạy nhận được bằng cả hai IQI khi đánh giá quy trình phải được ghi nhận và độ nhạy của IQI đặt ở phía nguồn tối thiểu phải đáp ứng các yêu cầu nêu trên hình 3.2-1.

Hình 3.2-1: Biều đồ độ nhạy của IQI đặt ở phía nguồn

(Các yêu cầu về độ nhạy đối với độ dày vật liệu < 10 mm phải được chấp thuận trong từng trường hợp)

3.2.7. Các IQI phải được đặt tại phía nguồn bất cứ lúc nào có thể khi chụp ảnh phóng xạ. Nếu IQI chỉ đặt được ở phía phim trong khi tiến hành chụp ảnh phóng xạ thì điều này phải được chỉ báo bằng cách chiếu chữ F lên phim. Độ nhạy của IQI ở phía phim nhận được từ kết quả đánh giá quy trình phải được sử dụng làm chỉ tiêu chấp nhận.

3.2.8. Các phim chụp ảnh phóng xạ phải có độ đen trung bình tại khu vực kim loại hàn không có khuyết tật tối thiểu là 2,0. Độ đen tối đa cho phép phải phù hợp với khả năng của thiết bị quan sát hiện có, nhưng không được lớn hơn 4,0.

3.2.9. Việc rửa phim và lưu giữ phim phải được thực hiện sao cho các phim duy trì được chất lượng của chúng trong thời gian tối thiểu 5 năm mà không bị hư hỏng.

Nếu cần lưu giữ phim quá 5 năm, các hình chụp ảnh phóng xạ phải được số hóa bằng các phương pháp đảm bảo tạo độ nét thích hợp và được lưu trữ trong các phương tiện điện tử theo cách được chấp thuận.

3.3. Kiểm tra siêu âm

3.3.1. Kiểm tra siêu âm phải được thực hiện theo các quy trình được duyệt.

3.3.2. Các quy trình kiểm tra siêu âm phải bao gồm các thông tin quy định tại mục 1.3 và các thông tin sau:

• Loại thiết bị kiểm tra;

• Loại và kích thước các đầu dò;

• Dải tần số của đầu dò;

• Mô tả mẫu tham chiếu;

• Các chi tiết hiệu chuẩn, dải đo và độ nhạy;

• Các yêu cầu về bề mặt, bao gồm cả nhiệt độ tối đa;

• Dạng chất tiếp âm;

• Các kỹ thuật quét kiểm tra;

3.3.3. Nếu áp dụng các phương pháp kiểm tra thủ công thì không cần tiến hành kiểm tra đặc biệt để đánh giá quy trình. Quy trình này phải được Đăng kiểm duyệt trước khi áp dụng.

3.3.4. Thiết bị kiểm tra siêu âm phải:

• Có thể áp dụng được kỹ thuật xung phản hồi và kỹ thuật đầu dò kép;

• Có dải tần số tối thiểu từ 2 MHz đến 6 MHz;

• Có bộ điều chỉnh khuếch đại (gain) với mỗi bước điều chỉnh tối đa là 2 dB trong dải tối thiểu là 60 dB.

• Có màn hình phẳng có thể gá đặt từ mặt trước để vẽ được các đường cong tham chiếu hoặc có khả năng hiển thị các đường cong tham chiếu do người sử dụng vẽ;

• Cho phép phát hiện rõ ràng trong những điều kiện kiểm tra các tiếng dội có biên độ bằng 5 % độ cao toàn bộ màn hình;

• Tối thiểu phải sử dụng các đầu dò thẳng (00) và các đầu dò góc 450, 600 và 700 . Để kiểm tra các mối hàn dọc trên ống, có thể cần phải sử dụng các đầu dò với các góc 350 và 550. Khi cần thiết, các đầu dò phải thích hợp cho việc sử dụng trên các bề mặt nóng (từ 100 oC đến 150 oC).

3.3.5. Các thiết bị siêu âm, kể cả các đầu dò, phải được hiệu chỉnh theo các đặc tính của thiết bị. Các đặc tính của cáp nối đầu dò phải được xác định rõ ràng.

3.3.6. Việc hiệu chỉnh thiết bị siêu âm phải được thực hiện bất cứ khi nào sau khi nó ngừng hoạt động vì bất cứ lý do gì, kể cả khi tắt bật điện, và bất cứ khi nào có nghi ngờ liên quan đến sự hoạt động đúng chức năng của thiết bị.

3.3.7. Mẫu hiệu chuẩn IIW/ISO (mẫu V1 và V2) phải được sử dụng để hiệu chuẩn dải đo và xác định góc của đầu dò.

3.3.8. Khi kiểm tra các mối hàn, phải sử dụng các mẫu tham chiếu để hiệu chỉnh độ khuyếch đại và thiết lập đường cong tham chiếu. Các mẫu tham chiếu này phải được chế tạo từ vật liệu thực tế sẽ được kiểm tra. Các mẫu tham chiếu được chế tạo từ các vật liệu khác có thể được chấp nhận với điều kiện là các vật liệu này có các tính chất âm tương tự với tính chất âm của vật liệu thực tế sẽ được kiểm tra (tức là mức dao động tối đa của góc khúc xạ phải nhỏ hơn 1,50). Mẫu tham chiếu phải có chiều dài và chiều rộng thích hợp với đường truyền của chùm âm của tất cả các kiểu đầu dò và các kích thước của vật liệu sẽ được kiểm tra.

Đối với việc kiểm tra các mối hàn tấm, các mối hàn tròn và các mối hàn có cấu hình tương tự, phải sử dụng mẫu tham chiếu với các lỗ khoan ở mặt bên. Độ dày của mẫu tham chiếu, đường kính và vị trí của các lỗ khoan phải phù hợp với các yêu cầu tại hình 3.3-1 và bảng 3.3-1.

Hình 3.3-1 : Kích thước của mẫu tham chiếu

Bảng 3.3-1: Kích thước của khối tham chiếu

| Độ dày vật liệu (t),mm | Độ dày của khối tham chiếu (T), mm | Vị trí của lỗ khoan mặt bên | Đường kính của lỗ khoan mặt bên,∅, mm |

| t < 25 mm | 20 hoặc t | 1/4 T và 1/2 T và 3/4 T. | 3,0 |

| 25 mm ≤ t < 50 mm | 30 hoặc t | 3,0 | |

| 50 mm ≤ t < 100 mm | 75 hoặc t | 3,0 | |

| 100 mm ≤ t < 150 mm | 125 hoặc t | 3,0 |

3.3.9. Khi kiểm tra các mối hàn dọc trên các ống và các mối hàn có dạng tương tự, ngoài những tính năng được yêu cầu trong 3.3.8 mẫu tham chiếu còn phải có độ cong bằng độ cong của ống sẽ được kiểm tra. Các mặt phản xạ tham chiếu phải là các lỗ khoan xuyên tâm như các yêu cầu quy định tại mục 8.8.

3.3.10. Việc hiệu chỉnh thiết bị siêu âm phải được thực hiện theo các quy trình đã được đăng kiểm duyệt.

3.3.11. Để đánh giá các chỉ thị, phải xây dựng một đường cong tham chiếu (DAC) được vẽ qua 3 điểm. Đường cong này phải được vẽ trên tấm mê ca đặt trước màn hình của thiết bị, trừ phi thiết bị được trang bị phần mềm có khả năng xây dựng các đường cong DAC theo các định nghĩa của người sử dụng.

3.3.12. Khi kiểm tra siêu âm, bề mặt tiếp xúc giữa đầu dò và vật kiểm tra phải sạch và bằng phẳng, tức là không có bụi bẩn, gỉ, cặn, các giọt hàn mà có thể ảnh hưởng đến kết quả kiểm tra. Cần phải tiến hành điều chỉnh các sự sai khác về điều kiện bề mặt, độ suy giảm âm giữa mẫu tham chiếu và chi tiết thực tế bằng cách sử dụng kỹ thuật hai đầu dò. Mức điều chỉnh tối đa cho phép trên các bề mặt phẳng là 6 dB.

3.3.13. Bất cứ khi nào có thể được, các mối hàn cần phải được kiểm tra từ cả hai phía.Việc kiểm tra phải bao gồm cả khu vực gần mối hàn để phát hiện tách lớp và các chỉ thị ngang trong mối hàn và vật liệu cơ bản. Tốc độ dịch chuyển đầu dò không được vượt quá 100 mm/ giây.

3.3.14. Để dễ dàng phát hiện khuyết tật, mức khuyếch đại được bổ chỉnh ban đầu có thể được tăng lên tối đa là 6 dB. Tuy nhiên, không được phép đánh giá kích thước khuyết tật tại mức khuyếch đại được tăng này.

3.3.15. Các chỉ thị phải được khảo sát bằng cách lấy biên độ cực đại của các xung dội bằng cách xoay đầu dò và sử dụng các đầu dò có những góc khác nhau với các đường cong DAC được thiết lập theo

3.3.11. Tất cả các chỉ thị vượt quá 20% đường cong tham chiếu phải được khảo sát và tất cả các chỉ thị vượt quá 50% phải được ghi nhận. Việc khảo sát phải được thực hiện đến mức vận hành có thể xác định được hình dạng và vị trí của chỉ thị. Để xác định kích thước, có thể áp dụng phương pháp "giảm 6 dB" hoặc phương pháp biên độ cực đại.

3.4. Kiểm tra bằng các hạt từ

3.4.1. Việc kiểm tra bằng hạt từ phải được thực hiện theo các quy trình đã được Đăng kiểm duyệt.

3.4.2. Các quy trình kiểm tra các hạt từ phải bao gồm thông tin quy định trong 1.3 và các thông tin sau đây:

• Dạng từ hóa;

• Loại thiết bị;

• Chuẩn bị bề mặt;

• Sử dụng phương pháp bột từ khô hay ướt;

• Nhãn mác, loại hạt từ và sơn tương phản;

• Dòng từ hóa;

• Khử từ;

• Mô tả kỹ thuật kiểm tra.

3.4.3. Không cần tiến hành kiểm tra đặc biệt để đánh giá quy trình. Quy trình phải được Đăng kiểm chấp thuận thì mới được áp dụng.

3.4.4. Các gông từ dòng điện xoay chiều phải tạo ra lực nâng tối thiểu nâng được 5 kg ở độ mở chân tối đa. Lực nâng phải được kiểm tra trước khi bắt đầu bất cứ kiểm tra nào và sau những khoảng thời gian đều đặn trong quá trình kiểm tra.

3.4.5. Không được phép sử dụng nam châm vĩnh cửu. Các gông từ DC chỉ được phép sử dụng cho các ứng dụng đặc biệt nếu được Đăng kiểm chấp nhận.

3.4.6. Bề mặt kiểm tra phải sạch và khô, không có bụi bẩn, tức là sơn, mỡ, dầu, vải xơ, gỉ, vết hàn,.... mà có thể ảnh hưởng đến kết quả kiểm tra.

3.4.7. Nên áp dụng phương pháp kiểm tra hạt từ ướt phát huỳnh quang.

3.4.8. Nếu sử dụng các hạt không phát huỳnh quang, khô hay ướt, thì chúng phải tạo ra sự tương phản thích hợp với nền hoặc bề mặt đang được kiểm tra.

3.4.9. Để đảm bảo phát hiện các khiếm khuyết có trục theo hướng bất kỳ, mỗi khu vực phải thực hiện kiểm tra với hướng của từ trường tối thiểu là hai hướng vuông góc với nhau với mức trùng phủ đủ lớn để bao trùm toàn bộ khu vực được kiểm tra.

3.4.10. Việc kiểm tra với các hạt từ phát huỳnh quanh phải được thực hiện trong khu vực tối với ánh sáng nền tối đa là 20 lux và sử dụng ánh sáng cực tím đã được lọc với độ dài bước sóng nằm trong dải từ 3200 ![]() đến 3800

đến 3800 ![]() .

.

3.4.11. Không được kiểm tra hạt từ trên những chi tiết có nhiệt độ bề mặt cao hơn 300 0C. Trong dải nhiệt độ từ 60 0C đến 300 0C chỉ được tiến hành kiểm tra hạt từ khô.

3.5. Kiểm tra chất lỏng thẩm thấu

3.5.1. Kiểm tra chất lỏng thẩm thấu phải được tiến hành theo các quy trình đã được duyệt và chỉ được áp dụng trên những vật liệu không nhiễm từ hoặc những vật liệu có độ từ thẩm dao động lớn, trừ khi có quy định khác.

3.5.2. Các quy trình kiểm tra chất lỏng thẩm thấu phải bao gồm các thông tin quy định trong 1.3 và các thông tin sau:

• Chuẩn bị bề mặt;

• Mác và loại chất lỏng thẩm thấu, chất làm sạch, chất nhũ tương hóa và chất hiện màu;

• Làm sạch trước khi kiểm tra và làm khô, bao gồm cả vật liệu được sử dụng và thời gian cho phép để khô;

• Các chi tiết về việc áp dụng chất lỏng thẩm thấu: thời gian chất lỏng thẩm thấu lưu trên bề mặt, nhiệt độ của bề mặt và chất thẩm thấu trong quá trình kiểm tra (nếu nằm ngoài dải nhiệt độ từ 15 0C đến 35 0C).

• Các chi tiết về việc áp dụng chất hiện và thời gian hiện trước khi đánh giá;

• Phương pháp làm sạch sau khi kiểm tra.

3.5.3. Nếu nhiệt độ bề mặt và chất thẩm thấu nằm trong dải nhiệt độ từ 15 0C đến 35 0C thì không cần tiến hành kiểm tra đặc biệt để đánh giá quy trình. Quy trình kiểm tra phải được Đăng kiểm duyệt trước khi áp dụng.

3.5.4. Nếu nhiệt độ bề mặt và chất thẩm thấu nằm ngoài dải nhiệt độ từ 15 0C đến 35 0C, quy trình kiểm tra phải được chứng nhận và một mẫu so sánh thích hợp phải được sử dụng để so sánh các chỉ thị thu được từ các khuyết tật bề mặt được kiểm tra trong và ngoài dải nhiệt độ này trong quá trình đánh giá, chứng nhận quy trình.

3.6. Kiểm tra bằng dòng xoáy

3.6.1. Kiểm tra bằng dòng xoáy phải được thực hiện theo các quy trình đã được Đăng kiểm duyệt.

3.6.2. Các quy trình kiểm tra bằng dòng xoáy phải bao gồm các thông tin được quy định tại mục 1.3 và các thông tin sau:

• Loại thiết bị;

• Kiểu đầu dò;

• Cài đặt tần số kiểm tra;

• Các chi tiết về hiệu chỉnh thiết bị;

• Các yêu cầu về điều kiện bề mặt;

• Các chi tiết về quét kiểm tra;

• Các chi tiết về báo cáo kiểm tra.

3.6.3. Nói chung, nếu áp dụng phương pháp kiểm tra dòng xoáy thủ công thì không cần tiến hành kiểm tra đặc biệt để đánh giá quy trình. Quy trình được coi là đã được chứng nhận trên cơ sở bản ghi các đặc tính kỹ thuật của quy trình kiểm tra đã được duyệt.

3.6.4. Thiết bị kiểm tra bằng dòng xoáy phải có :

• Tần số đơn hoặc kép;

• Dải tần số từ 1000 Hz đến 1 MHz;

• Độ khuyếch đại/ nhiễu, một khuyết tật tự tạo với độ sâu 1 mm phải được chỉ báo là một phản hồi cao toàn bộ màn hình qua một chiều dày lớp phủ tương ứng với chiều dày cực đại dự kiến của lớp phủ trên kết cấu cần kiểm tra. Ngoài ra, một khuyết tật tự tạo có độ sâu 0,5 mm phải được chỉ báo qua cùng chiều dày của lớp phủ như vậy với tỷ lệ nhiễu/ tín hiệu (noise/signal ratio) tối thiểu là 1: 3.

• Chế độ dùng để đánh giá phải là chế độ cho hiển thị mặt phẳng phức hợp (complex plane display);

• Bộ điều khiển pha phải có khả năng tạo sự quay hoàn toàn với từng bước quay không lớn hơn 100.

3.6.5. Các đầu dò dòng xoáy để kiểm tra mối hàn phải được tối ưu hóa cho phù hợp với việc kiểm tra các dạng mối hàn thực tế. Các đầu dò đó phải có khả năng vận hành khi được phủ một lớp mỏng vật liệu chịu mài mòn phi kim loại trên bề mặt hoạt động. Nếu sử dụng lớp phủ như vậy thì đầu dò cũng phải luôn luôn được phủ cả trong khi hiệu chỉnh thiết bị.

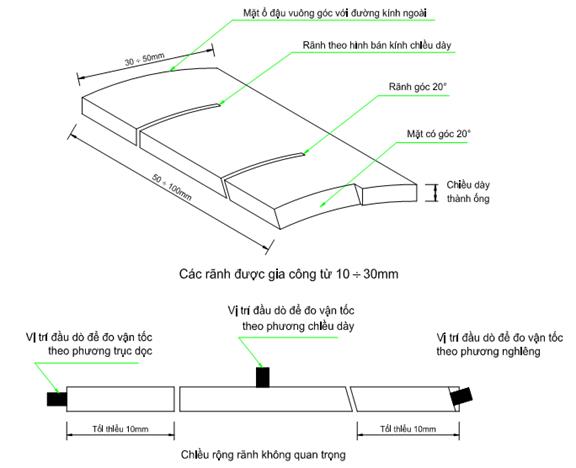

3.6.6. Mẫu tham chiếu chuẩn được sử dụng phải được chế tạo từ vật liệu giống như vật liệu của bộ phận được kiểm tra. Mẫu tham chiếu chuẩn phải có các rãnh khía hẹp có chiều sâu là 0,5 mm, 1,0 mm và 2,0 mm. Dung sai chiều sâu của rãnh khía phải là +0, -0,1 mm. Chiều rộng của các rãnh khía nên là 0,1 mm; có thể chấp nhận tăng đến 20% chiều sâu tối đa (= 0,4 mm). Tất cả các rãnh khía trong cùng một mẫu tham chiếu phải có cùng chiều rộng.

Mẫu tham chiếu phải có chiều dài, chiều rộng, độ dày, vị trí, khoảng cách và chiều dài của các rãnh khía phụ thuộc vào đầu dò được sử dụng sao cho việc hiệu chuẩn trên một rãnh khía có thể tiến hành mà không bị ảnh hưởng bởi các rãnh khía khác hoặc các cạnh của mẫu.

3.6.7. Thiết bị kiểm tra dòng xoáy, kể cả các đầu dò và cáp nối, phải có giấy chứng nhận hiệu chuẩn, trong đó có nêu các đặc tính của thiết bị.

3.6.8. Việc hiệu chuẩn thiết bị kiểm tra dòng xoáy phải được thực hiện sau khi thiết bị ngừng hoạt động vì bất cứ lý do gì, kể cả vì tắt bật điện, và bất cứ khi nào có nghi ngờ về sự hoạt động đúng chức năng của thiết bị đó.

3.6.9. Các điều kiện bề mặt như quá nhiều vảy hàn, gỉ, cặn và sơn bong có thể gây ảnh hưởng đến độ nhạy vì chúng ngăn cách đầu dò với chi tiết cần được kiểm tra. Vì vậy, chúng phải được loại bỏ trước khi tiến hành kiểm tra.

3.6.10. Tất cả các chỉ thị vượt quá 50% biên độ tín hiệu từ rãnh khía sâu 2,0 mm trong mẫu tham chiếu và tất cả các chỉ thị giống nứt phải được ghi nhận với các thông tin về vị trí của khuyết tật, độ dài gần đúng của khuyết tật và biên độ cực đại của tín hiệu.

3.7. Kiểm tra bằng mắt thường

3.7.1. Kiểm tra bằng mắt thường phải được thực hiện tại các khu vực được chiếu sáng đầy đủ (khoảng 500 lux). Tại địa điểm kiểm tra, cần phải chuẩn bị sẵn và đầy đủ các dụng cụ, thước, thiết bị đo và các thiết bị cần thiết khác.

4. Kiểm tra không phá hủy các vật liệu cơ bản và mối hàn phủ

4.1. Quy định chung

4.1.1. Tất cả các công tác kiểm tra không phá hủy các vật liệu cơ bản phải được thực hiện theo các quy trình đã được Đăng kiểm duyệt như các yêu cầu quy định tại mục 1.3, từ mục 3.1 đến mục 3.5.

4.1.2. Kiểm tra không phá hủy các vật liệu cơ bản, các mối hàn và các mối hàn phủ phải được thực hiện phù hợp với các yêu cầu nêu trong mục 2 và các tiêu chuẩn được Đăng kiểm công nhận.

4.1.3. Các chỉ tiêu chấp nhận của việc kiểm tra không phá hủy các vật liệu cơ bản và các mối hàn phủ được quy định tại mục 9.

4.2. Kiểm tra các tấm và ống

4.2.1. Những yêu cầu này không áp dụng cho các tấm và dải được quy định tại mục 7 hoặc đường ống được quy định tại mục 8.

4.2.2. Các phép đo độ dày bằng siêu âm phải được thực hiện theo tiêu chuẩn ASTM E797 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.2.3. Kiểm tra siêu âm để phát hiện các khuyết tật dạng tách lớp trong thép C-Mn, thép ferit-austenit (thép duplex), các loại thép không gỉ khác và hợp kim niken chống ăn mòn (CRA) phải được thực hiện theo tiêu chuẩn ISO 12094 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.2.4. Kiểm tra siêu âm để phát hiện các khuyết tật dạng tách lớp trong thép có lớp phủ/ lớp lót phải được thực hiện theo tiêu chuẩn ASTM A578/578M hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.2.5. Kiểm tra siêu âm để phát hiện các khuyết tật không phải dạng tách lớp phải được thực hiện theo tiêu chuẩn ASTM A577/577M hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.2.6. Kiểm tra hạt từ các cạnh của tấm, dải hoặc ống phải được thực hiện theo tiêu chuẩn ASTM E 709, ASTM E1444 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.2.7. Kiểm tra chất thẩm thấu các mép tấm, dải hoặc ống phải được thực hiện theo tiêu chuẩn ASTM E1417 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.2.8. Kiểm tra dòng xoáy các mép tấm, dải hoặc ống phải được thực hiện theo tiêu chuẩn ASTM E309 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.3. Vật liệu rèn

4.3.1. Kiểm tra siêu âm vật liệu rèn phải được thực hiện theo tiêu chuẩn ASTM A388/ A 388/M hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận. Đối với các vật liệu bằng thép duplex hoặc thép austenit, nên sử dụng các đầu dò góc sóng dọc.

Kiểm tra bằng đầu dò thẳng:

• Các lỗ đáy phẳng phải là các lỗ có đường kính là 3 mm ở 3 độ sâu trong cả độ dày của mẫu tham chiếu. Một lỗ phải có độ dày kim loại (khoảng cách từ mặt đặt đầu dò đến đáy phẳng của lỗ) là 5 mm, một lỗ phải nằm ở giữa độ dày và một lỗ phải có độ dày kim loại bằng độ dày của mẫu tham chiếu - 5mm. Phải thiết lập đường cong DAC bằng cách sử dụng các lỗ khác nhau.

Kiểm tra bằng đầu dò góc:

• Phải thiết lập đường cong DAC bằng cách sử dụng các vết khía hình chữ nhật với độ sâu bằng 3 % chiều dày mẫu tham chiếu.

• Các mẫu tham chiếu phải được làm từ vật liệu lấy từ vật rèn thực tế và trong cùng điều kiện xử lý nhiệt.

4.3.2. Kiểm tra hạt từ vật liệu rèn phải được thực hiện theo tiêu chuẩn ASTM E 709, ASTM E1444 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.3.3. Kiểm tra chất lỏng thẩm thấu vật liệu rèn phải được thực hiện theo tiêu chuẩn ASTM E 1417 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.4. Các vật liệu đúc

4.4.1. Kiểm tra siêu âm vật liệu đúc phải được thực hiện theo tiêu chuẩn ASTM A609, sử dụng quy trình hiệu chỉnh bằng các lỗ đáy phẳng có đường kính 3 mm và yêu cầu bổ sung S1 (ASTM A609) với các lỗ tham chiếu cơ bản đường kính 3 mm hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

Kiểm tra bằng đầu dò thẳng:

• Các lỗ đáy phẳng phải là các lỗ có đường kính là 3 mm ở 3 độ sâu trong cả chiều dày mẫu tham chiếu. Một lỗ phải có độ sâu kim loại là 10 mm; một lỗ phải nằm ở giữa độ dày và một lỗ phải có độ sâu kim loại bằng độ dày mẫu tham chiếu - 10 mm.

4.4.2. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ các vật liệu đúc phải được thực hiện theo tiêu chuẩn ASME, phần 5, khoản 2, hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.4.3. Ngoài các yêu cầu quy định tại mục 3.2.2, các quy trình kiểm tra bằng kỹ thuật chụp ảnh phóng xạ phải cho biết các thông tin sau :

• Sơ đồ chụp ảnh phóng xạ;

• Vị trí của nguồn;

• Vị trí của IQI;

• Chỉ tiêu chấp nhận.

4.4.4. Kiểm tra hạt từ các vật liệu đúc phải được thực hiện theo tiêu chuẩn ASTM E 709, ASTM E1444 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.4.5. Kiểm tra chất lỏng thẩm thấu các vật liệu đúc phải được thực hiện theo tiêu chuẩn ASTM E 1417 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

4.5. Các mối hàn phủ

4.5.1. Đối với các mối hàn phủ nhiễm từ, phải tiến hành kiểm tra hạt từ 100% và kiểm tra bằng mắt thường 100%.

4.5.2. Đối với các mối hàn phủ không nhiễm từ, phải tiến hành kiểm tra thẩm thấu hoặc kiểm tra dòng xoáy 100% và kiểm tra bằng mắt thường 100%.

5. Kiểm tra không phá hủy tự động

5.1. Quy định chung

5.1.1. Các yêu cầu này được áp dụng cho tất cả các quá trình kiểm tra NDT tự động, ngoại trừ kiểm tra siêu âm tự động đối với các mối hàn tròn được quy định tại mục 11. Các yêu cầu được nêu trong phần này là những yêu cầu bổ sung cho các yêu cầu của quy phạm hay tiêu chuẩn có quy định sử dụng các phương pháp NDT tự động có liên quan.

5.1.2. Thiết bị phải có tài liệu hiệu chỉnh được lập trong vòng 6 tháng trước

5.2. Kiểm tra siêu âm tự động

5.2.1. Các yêu cầu cụ thể đối với kiểm tra siêu âm tự động (AUT) cho các mối hàn chu vi được quy định tại mục 11.

5.2.2. Các yêu cầu ở đây là những yêu cầu bổ sung cho mục 5.1 và được áp dụng cho tất cả các phương pháp kiểm tra siêu âm tự động khác với kiểm tra siêu âm tự động các mối hàn chu vi.

5.2.3. Các yêu cầu về hiệu chỉnh thiết bị, mẫu tham chiếu và các thông số cài đặt thiết bị được quy định tại mục 6 và 7 đối với từng ứng dụng cụ thể.

Cấu hình của thiết bị kiểm tra siêu âm tự động phải được mô tả và lập tài liệu về các mặt sau:

• Tiêu chuẩn hoặc quy định được sử dụng để thiết kế và vận hành thiết bị;

• Số lượng và loại đầu dò;

• Chức năng của thiết bị quét;

• Dụng cụ đo siêu âm, số kênh và việc thu thập dữ liệu;

• Ghi nhận và xử lý dữ liệu;

• Các mẫu tham chiếu;

• Chất tiếp âm;

• Phương pháp theo dõi sự tiếp âm giữa đầu dò với bề mặt vật được kiểm tra;

• Dải nhiệt độ kiểm tra và các giới hạn;

• Tốc độ quét cực đại và hướng quét;

• Tài liệu về phương pháp hiệu chỉnh và cài đặt độ nhạy;

• Báo cáo các chỉ thị có thể ghi được.

5.2.4. Thiết bị phải kết hợp chặt chẽ các hệ thống vận hành liên tục để :

• Xác định tâm đường hàn (nếu có thể áp dụng);

• Báo hiệu mất tín hiệu phản hồi (mất tiếp âm);

• Báo hiệu hoặc ghi nhận các chỉ thị vượt quá mức kích hoạt hay mức báo động;

• Đánh dấu hoặc nêu rõ các vùng mà các chỉ thị vượt quá mức kích hoạt hay mức báo động.

5.2.5. Loại và số lượng các đầu dò siêu âm phải đủ để đảm bảo sao cho vật liệu cơ bản, hoặc mối hàn và khu vực gần mối hàn được:

• Quét từ hai bên của mối hàn đối với các khuyết tật có hướng song song với trục dọc của mối hàn;

• Quét từ cả hai hướng gần song song với trục dọc của mối hàn đối với các khuyết tật có hướng ngang với trục dọc của mối hàn;

• Bao phủ hoàn toàn bởi các chùm tia siêu âm có hướng gần vuông góc với bề mặt của các khuyết tật làm sóng siêu âm phản xạ lại.

• Khi cần thiết, có thể phải sử dụng các bộ đầu dò đặt so le trước-sau, đầu dò TOFD hoặc các đầu dò hội tụ để tăng xác suất phát hiện hoặc khả năng xác định đặc điểm của các khuyết tật.

5.2.6. Đối với thiết bị sử dụng nhiều đầu dò, phải lựa chọn tốc độ quét của các đầu dò. Tốc độ quét phải được đặt đủ thấp sao cho khoảng cách giữa các lần kích hoạt từng đầu dò phải đủ ngắn, tức là khoảng cách mà đầu dò đi qua khi không hoạt động phải nhỏ hơn nhiều so với chiều dài cực đại cho phép của các khuyết tật. Tốc độ quét VC phải được xác định theo:

VC ≤ WC. PRF/3 (5.2-1)

Trong đó:

WC là chiều rộng hẹp nhất của chùm tia 6 dB tại khoảng cách tương ứng của tất cả các đầu dò trong dãy và PRF là tần số lặp lại xung hiệu dụng của mỗi đầu dò.

5.2.7. Khi hiệu chỉnh thiết bị, phải chuẩn bị và sử dụng một hoặc nhiều mẫu tham chiếu đặc biệt. Về mặt vật liệu, đặc tính âm, bề mặt, đường kính và chiều dày, các mẫu này phải giống hệt với ống hoặc phần của ống sẽ được kiểm tra. Đối với ống hàn, mẫu tham chiếu phải có mối hàn điển hình giống như mối hàn chế tạo .

5.2.8. Mẫu tham chiếu phải chứa các mặt phản xạ nhân tạo để đại diện cho các khuyết tật có thể có và để kiểm tra độ chính xác của sự định vị.

5.2.9. Có thể phải sử dụng các mặt phản xạ loại khác để xác định khả năng phát hiện của thiết bị và áp dụng cho các ứng dụng đặc biệt.

5.2.10. Độ chính xác về kích thước của mẫu tham chiếu phải được xác định và ghi nhận.

5.2.11. Các mẫu tham chiếu và việc hiệu chỉnh thiết bị phải phù hợp với các yêu cầu quy định tại mục 7 và 8.

5.2.12. Các quy trình kiểm tra siêu âm tự động tối thiểu phải bao gồm các thông tin sau :

• Mô tả chức năng của thiết bị;

• Các tiêu chuẩn và hướng dẫn tham chiếu;

• Hướng dẫn sử dụng của thiết bị quét, các thiết bị siêu âm, phần cứng và phần mềm ghi nhận, xử lý, hiển thị hoặc trình bày và lưu trữ các chỉ thị;

• Cấu hình thiết bị : số đầu dò, loại, mức độ bao phủ của việc kiểm tra;

• Mô tả chế độ hoạt động của đầu dò, các góc của các đầu dò và thứ tự kích hoạt các đầu dò;

• Các sơ đồ cho thấy diện tích cần kiểm tra được bao phủ bởi từng đầu dò được thể hiện bởi chùm âm trung tâm và các đường chỉ ra chùm âm –2 dB, -3 dB và -6 dB.

• Các thông số cài đặt thiết bị;

• Phương pháp hiệu chỉnh tĩnh, các thông số cài đặt ngưỡng (gate) và độ nhạy;

• Nhận dạng điểm bắt đầu kiểm tra và chỉ thị cho biết chiều dài kiểm tra;

• Phương pháp bố trí và duy trì sự bố trí máy quét;

• Dải nhiệt độ cho phép;

• Tiếp âm và kiểm soát sự tiếp âm;

• Kiểm tra chức năng đầu dò và kiểm tra chức năng tổng thể;

• Điều kiện và sự chuẩn bị bề mặt;

• Mô tả công tác kiểm tra;

• Giảng giải các kết quả;

• Chỉ tiêu chấp nhận;

• Lập báo cáo.

6. Chỉ tiêu chấp nhận của kiểm tra không phá hủy

6.1. Quy định chung

6.1.1. Chỉ tiêu chuẩn chấp nhận của NDT quy định tại phần này được áp dụng cho các hệ thống

đường ống hoặc các bộ phận của chúng được nêu trong:

• Mục 7 đối với tấm và dải;

• Mục 8 đối với đường ống;

• Mục 9 đối với các mối hàn chu vi của đường ống có biến dạng tích lũy do lắp đặt và vận hành không vượt quá 0,3 %, có tính đến tất cả các hệ số tập trung biến dạng (SNCF);

• Mục 10 đối với các vật liệu cơ bản, các bộ phận của đường ống, thiết bị và các hạng mục kết cấu (kể cả vật liệu đúc và vật liệu rèn).

6.1.2. Chỉ tiêu chấp nhận đối với các mối hàn tròn của đường ống khi biến dạng tích lũy do lắp đặt và vận hành cao hơn 0,3 % nhưng không vượt quá 2,0 %, phải được thiết lập bởi đánh giá tới hạn kỹ thuật ECA ( xem mục 6.2).

ECA phải xác định các giá trị của độ dai gãy cần thiết để cho phép bỏ qua các khuyết tật được chấp nhận tại mục 9.

6.1.3. Chỉ tiêu chấp nhận đối với các mối hàn tròn của đường ống khi biến dạng tích lũy do lắp đặt và vận hành cao hơn 2,0 % phải được thiết lập dựa trên ECA (xem mục 6.2) và được đánh giá công nhận bởi các cuộc thử như quy định tại TCVN 6475-11 mục 6.

6.1.4. Phương pháp NDT và chỉ tiêu chấp nhận đối với vật liệu khác với thép phải được Đăng kiểm chấp nhận trong từng trường hợp cụ thể.

6.2. Chỉ tiêu chấp nhận dựa trên đánh giá tới hạn kỹ thuật (ECA)

6.2.1. Việc đánh giá tới hạn kỹ thuật được dùng để thiết lập chỉ tiêu chấp nhận của NDT phải được tiến hành theo các yêu cầu nêu trong 6.2.2 đến 6.2.6.

6.2.2. ECA phải được thực hiện theo yêu cầu trong TCVN 6475-7 mục 5.10.

6.2.3. Nếu chỉ tiêu chấp nhận đối với các khuyết tật hàn được xác định dựa trên ECA thì phải thực hiện kiểm tra siêu âm hoặc siêu âm tự động.

6.2.4. Nếu áp dụng kiểm tra siêu âm tự động (AUT) để kiểm tra các mối hàn tròn của đường ống thì các dữ liệu được sử dụng trong ECA phải được suy ra từ cuộc thử chứng nhận hệ thống kiểm tra siêu âm tự động được quy định tại mục 11.

7. Kiểm tra không phá hủy các tấm và dải tại nhà máy chế tạo

7.1. Quy định chung

7.1.1. Loại hình và mức độ kiểm tra không phá hủy trong quá trình chế tạo các tấm và dải được quy định như sau:

• Kiểm tra siêu âm 100 % các tấm và dải để phát hiện tách lớp;

• Kiểm tra siêu âm 100 % các tấm có lớp phủ để phát hiện tách lớp và các khuyết tật không liên kết;

7.1.2. Kiểm tra siêu âm phải bao gồm việc kiểm tra 4 cạnh của tấm /dải với chiều rộng kéo dài tối thiểu là 50 mm phía trong của vị trí sẽ hàn.

7.1.3. Nếu thực hiện kiểm tra NDT thân ống tại nhà máy sản xuất ống thì việc kiểm tra siêu âm dể phát hiện tách lớp trong các tấm và dải tại nhà máy chế tạo tấm và dải có thể được bỏ qua nếu được Đăng kiểm chấp nhận.

7.1.4. Thiết bị và quy trình được áp dụng cho kiểm tra siêu âm phải thỏa mãn các yêu cầu quy định tại mục 5.

7.2. Kiểm tra siêu âm các tấm và dải bằng thép C-Mn và thép duplex

7.2.1. Kiểm tra siêu âm các tấm và dải để phát hiện tách lớp phải phù hợp với tiêu chuẩn ISO 12094 với các sửa đổi sau hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận:

• Khoảng cách giữa các vết quét liền kề phải đảm bảo độ phủ 100% đối với thân của tấm và tất cả 4 cạnh và phải đủ nhỏ để đảm bảo phát hiện khuyết tật với những kích thước tối thiểu cho phép;

• Nếu độ dày danh nghĩa của tấm ≥ 40 mm, độ sâu hốc trong mẫu tham chiếu/ chi tiết kiểm tra phải được tăng để đặt đáy của hốc ở vị trí giữa 1/4 và 1/2 độ dày danh nghĩa của tấm.

7.2.2. Chỉ tiêu chấp nhận của kiểm tra siêu âm đối với tấm và dải bằng thép duplex và thép C-Mn được quy định tại bảng 7.2-1.

Bảng 7.2-1: Kiểm tra siêu âm các tấm và dải làm bằng thép C-Mn và thép duplex, chỉ tiêu chấp nhận Bảng 7.2-1:

Tiếp theo và kết thúc

| Chỉ tiêu chấp nhận đối với thân tấm và dải | |||

| Môi trường làm việc | Khuyết tật tối đa cho phép | Khuyết tật tối thiểu cần được xem xét | Mật độ phân bố khuyết tật tối đa |

| Không có tính axit | Diện tích: 1000 mm2 | Diện tích: 300 mm2 Chiều dài: 35 mm Chiều rộng: 8 mm | 10 khuyết tật trong diện tích tham chiếu |

| Có tính axit | Diện tích: 500 mm2 | Diện tích: 150 mm2 Chiều dài: 15 mm Chiều rộng: 8 mm | 5 khuyết tật trong diện tích tham chiếu |

| Tiêu chuẩn chấp nhận đối với mép tấm và dải | |||

| Môi trường làm việc | Khuyết tật tối đa cho phép | Khuyết tật tối thiểu cần được xem xét | Mật độ tối đa |

| Tất cả các môi trường | Diện tích: 100 mm2 Chiều rộng : 6 mm | Chiều dài: 10 mm | 3 khuyết tật trong diện tích tham chiếu |

| Ghi chú: 1) Cần xem xét hai hoặc nhiều khuyết tật liền kề như một khuyết tật nếu chúng cách nhau những khoảng cách nhỏ hơn kích thước lớn nhất của khuyết tật nhỏ nhất | |||

| 2) Mật độ khuyết tật là số khuyết tật có kích thước nhỏ hơn kích thước tối đa và lớn hơn kích thước tối thiểu | |||

| 3) Khu vực tham chiếu là: 1000 mm x 1000 mm đối với môi trường làm việc không có tính axit; 500 mm x 500 mm đối với môi trường làm việc có tính axit; Khi chiều rộng của tấm/ dải nhỏ hơn một cạnh của hình vuông tham chiếu thì diện tích tham chiếu đối với tấm /dải phải là 1,00 m2 đối với môi trường làm việc không có tính axit và 0,25 m2 đối với môi trường làm việc có tính axit. Chiều dài 1000 mm đối với các diện tích mép cạnh. | |||

| 4) Chiều rộng của khuyết tật là kích thước vuông góc với mép cạnh của tấm/dải. | |||

7.3. Kiểm tra siêu âm tấm và dải có lớp phủ

7.3.1. Đối với kiểm tra siêu âm các vật liệu cơ bản, phải áp dụng các yêu cầu quy định tại mục 6.1 và mục 7.2.

7.3.2. Phải tiến hành kiểm tra siêu âm theo tiêu chuẩn ASTM A 578, S7 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận để phát hiện sự thiếu liên kết giữa vật liệu cơ bản và vật liệu phủ trong thân tấm và dải.

7.3.3. Các chỉ tiêu chấp nhận phải tuân thủ tiêu chuẩn ASTM A 578, S7 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận. Ngoài ra, không cho phép có tách lớp hoặc thiếu liên kết trong các khu vực ở mép của tấm.

8. Kiểm tra không phá hủy ống tại nhà máy chế tạo ống

8.1. Quy định chung

8.1.1. Mức độ kiểm tra không phá hủy trong quá trình chế tạo đường ống phải tuân thủ các yêu cầu quy định tại TCVN 6475-8 bảng 8.8-1.

8.1.2. Chỉ tiêu chấp nhận được nêu trong phần này phải được áp dụng, trừ khi có quy định khác về chỉ tiêu chấp nhận quy định tại mục 7.

8.1.3. Tất cả cuộc NDT để chấp nhận ống đã hoàn thiện phải được thực hiện sau khi nắn nguội, tạo hình nguội và giãn nở.

8.1.4. Nếu đã thực hiện NDT các tấm và dải theo các yêu cầu tại mục 6 tại nhà máy chế tạo tấm hoặc dải, thì có thể bỏ qua kiểm tra siêu âm để phát hiện tách lớp trong thân ống.

8.2. Các đầu ống chưa được kiểm tra

8.2.1. Khi sử dụng thiết bị kiểm tra không phá hủy tự động, một đoạn ngắn tại cả hai đầu ống thường không kiểm tra được. Các đầu chưa được kiểm tra này có thể được cắt bỏ hoặc tiến hành NDT thủ công hay NDT bán tự động theo cùng phương pháp hoặc phương pháp thay thế với kỹ thuật kiểm tra thích hợp và sử dụng các thông số kiểm tra sao cho tối thiểu phải đạt được độ nhạy tương đương với đôi nhạy của NDT tự động.

8.3. Kiểm tra không phá hủy cần thực hiện cho tất cả các ống

8.3.1. Kiểm tra siêu âm các đoạn dài 50 mm ở mỗi đầu ống để phát hiện tách lớp trong thép C-Mn và thép duplex phải được thực hiện theo tiêu chuẩn ISO 11496 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận. Đoạn 50 mm phải được đo từ điểm chuẩn bị mối hàn sau này và phải để lại một đoạn dự trữ cho việc vát mép đầu ống sau này. Có thể sử dụng thiết bị kiểm tra siêu âm thủ công, thiết bị bán tự động hoặc tự động.

Chỉ tiêu chấp nhận:

• Phải tuân thủ các yêu cầu đối với mép tấm và dải trong bảng 7.2-1 đối với môi trường làm việc có tính axit hoặc không có tính axit

8.3.2. Kiểm tra siêu âm các đoạn cuối 50 mm ở mỗi đầu ống để phát hiện tách lớp trong ống thép có lớp phủ/ lớp lót phải được thực hiện theo tiêu chuẩn ASTM A 578/578M, S7 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận. Đoạn 50 mm phải được đo từ điểm chuẩn bị mối hàn sau này và phải để lại một đoạn dự trữ cho việc vát mép đầu ống sau này.

Tiêu chuẩn chấp nhận: Không cho phép có tách lớp hoặc thiếu liên kết trong vùng mép của tấm.

8.3.3. Kiểm tra hạt từ hoặc kiểm tra dòng xoáy đối với mặt đầu ống hoặc góc vát của mỗi ống bằng thép nhiễm từ để phát hiện tách lớp phải được thực hiện theo :

• Tiêu chuẩn ISO 13664 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận và mục

3.4 đối với kiểm tra hạt từ;

• Mục 3.6 đối với kiểm tra dòng xoáy. Tiêu chuẩn chấp nhận:

• Không cho phép có các khuyết tật dài hơn 6 mm theo hướng chu vi.

8.3.4. Kiểm tra chất lỏng thẩm thấu hoặc kiểm tra dòng xoáy đối với mặt đầu ống hoặc góc vát của từng ống bằng thép không nhiễm từ để phát hiện tách lớp phải được thực hiện theo :

• Tiêu chuẩn ISO 12095 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận và mục 3.5 đối với kiểm tra chất lỏng thẩm thấu;

• Mục 3.6 đối với kiểm tra dòng xoáy.

• Tiêu chuẩn chấp nhận:

• Không cho phép các khuyết tật dài hơn 6 mm theo hướng chu vi.

8.3.5. Độ từ dư tại các đầu ống theo hướng song song với trục ống phải được đo bằng đồng hồ đo hiệu ứng Hall đã hiệu chỉnh, hoặc bằng dụng cụ tương đương. Độ từ dư không được vượt quá 3 mT (30 Gauss). Một số phương pháp hàn có thể đòi hỏi tiêu chuẩn chấp nhận chặt chẽ hơn.

8.4. Kiểm tra không phá hủy đối với ống đúc liền

8.4.1. Mức độ kiểm tra không phá hủy phải tuân thủ các yêu cầu quy định tại TCVN 6475-8 bảng 8.8-1.

8.4.2. Kiểm tra siêu âm để phát hiện tách lớp trong thân ống phải được thực hiện theo tiêu chuẩn ISO 10124 với những sửa đổi như sau hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận:

• Khoảng cách giữa các vết quét liền kề phải đảm bảo độ phủ 100% đối với thân ống và phải đủ nhỏ để đảm bảo phát hiện các khuyết tật với kích thước tối thiểu cho phép

Chỉ tiêu chấp nhận:

• Phải tuân thủ các yêu cầu đối với thân tấm và dải trong bảng 7.2-1 cho môi trường làm việc không có tính axit hoặc có tính axít.

8.4.3. Kiểm tra độ dày bằng siêu âm trên toàn bộ chu vi phải được thực hiện theo tiêu chuẩn ISO 10543 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận. Độ phủ diện tích tối thiểu không được nhỏ hơn 25 % bề mặt ống. Tiêu chuẩn chấp nhận :

• Độ dày tối đa và tối thiểu phải đáp ứng yêu cầu định trước.

8.4.4. Kiểm tra siêu âm để phát hiện các khuyết tật theo chiều dọc trong thân ống phải được thực hiện theo tiêu chuẩn ISO 9303 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

Tiêu chuẩn chấp nhận: Cấp chấp nhận L2/C

8.4.5. Kiểm tra siêu âm để phát hiện các khuyết tật ngang trong thân ống phải được thực hiện theo tiêu chuẩn ISO 9305 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

Tiêu chuẩn chấp nhận: Cấp chấp nhận L2/C

8.4.6. Kiểm tra các ống đúc liền nhiễm từ để phát hiện các khuyết tật bề mặt theo chiều dọc và ngang phải được thực hiện theo một trong các tiêu chuẩn sau :

• ISO 9304 ( kiểm tra dòng xoáy hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận);

• ISO 9402 hoặc ISO 9598 ( kiểm tra rò rỉ từ thông) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 13665 (kiểm tra hạt từ) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận. Chỉ tiêu chấp nhận :

• ISO 9304 : cấp chấp nhận L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 9402 : cấp chấp nhận L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 9598 : cấp chấp nhận L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 13665 : cấp chấp nhận M1 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

8.4.7. Kiểm tra các ống đúc liền không nhiễm từ để phát hiện các khuyết tật bề mặt theo chiều dọc và ngang phải được thực hiện theo một trong các tiêu chuẩn sau :

• ISO 9304 (kiểm tra bằng dòng xoáy) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 12095 (kiểm tra chất lỏng thẩm thấu) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

Chỉ tiêu chuẩn chấp nhận:

• ISO 9304 : Cấp chấp nhận L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 12095 : Cấp chấp nhận P1 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

8.4.8. Kiểm tra không phá hủy đối với các ống hàn cao tần (HFW), ống hàn bằng chùm tia laser (LBW) và ống hàn bằng chùm điện tử (EBW)

8.4.9. Mức độ kiểm tra không phá hủy phải tuân thủ các yêu cầu quy định tại TCVN 6475-8 bảng 8.8-1.

8.4.10. Kiểm tra siêu âm để phát hiện các khuyết tật dọc trong đường hàn

8.4.10. 1. Kiểm tra siêu âm toàn bộ chiều dài của đường hàn ở các ống HFW, LBW và EBW để phát hiện các khuyết tật dọc phải được thực hiện theo tiêu chuẩn ISO 9303 với các bổ sung sửa đổi sau hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận:

Thiết bị:

• Phải sử dụng các đầu dò kiểu bộ đôi trước -sau hoặc đầu dò phát / đầu dò thu, để phát hiện các khuyết tật nằm trên mặt nóng chảy. Ngoài ra, có thể sử dụng các đầu dò TOFD, nếu được Đăng kiểm chấp nhận;

• Thiết bị phải được trang bị các dụng cụ để định tâm đường hàn và kiểm tra sự tiếp âm đầy đủ của tất cả các đầu dò.

Mẫu tham chiếu:

• Mẫu tham chiếu cần phải có:

• Các lỗ khoan cạnh Ø1,6 mm được khoan tại tâm mối hàn song song với trục dọc của đường hàn. Các lỗ phải nằm ở các vị trí: giữa độ dày của ống và 2 mm dưới từng bề mặt để phát hiện các khuyết tật nằm trên mặt nóng chảy;

• Các vết khía tại bề mặt trong và bề mặt ngoài của ống ngay cạnh mối hàn mối hàn và ở cả hai phía của mối hàn. Chiều dài của vết khía phải bằng 1,5 lần kích thước đầu dò hoặc 20 mm, chọn kích thước nào ngắn hơn.

• Khi sử dụng các đầu dò TOFD, mẫu tham chiếu phải có 2 đường rạch bị sói mòn bởi tia lửa xuyên tâm bằng nhau tại đường tâm hàn, với chiều rộng tối đa 1,0 mm và nằm tại bề mặt trong và bề mặt ngoài của ống. Chiều dài và độ sâu của các đường rạch phải được lựa chọn sao cho chỉ tiêu chấp nhận khi sử dụng các đầu dò TOFD phải giống như chỉ tiêu chấp nhận khi dùng các vết khía và các lỗ khoan mặt bên Ø1,6 mm.

8.4.10. 2. Thiết bị phải được hiệu chỉnh như sau :

• Các xung phản hồi từ các vết khía phải được lấy cực đại theo tiêu chuẩn ISO 9303;

• Các xung phản hồi từ các lỗ khoan cạnh Ø1,6 mm nằm ở giữa độ dày của ống với các đầu dò kiểu bộ đôi trước-sau hoặc đầu dò phát/ đầu dò thu phải được lấy cực đại, đồng thời duy trì sao cho các xung phản hồi từ các lỗ khoan cạnh Ø1,6 mm gần bề mặt càng cao bằng nhau càng tốt.

• Sau khi hiệu chỉnh, tất cả các giá trị thiết lập, các vị trí ngưỡng và các giá trị bù khoảng cách từ đường tâm hàn đến điểm phát âm của đầu dò phải được ghi nhận cho từng đầu dò.

8.4.10. 3. Đối với các vết khía và các lỗ khoan 1,6 mm, phải đặt mức báo động/ mức ghi riêng rẽ cho mỗi loại mặt phản xạ được sử dụng. Mức này phải nhỏ hơn xung phản hồi nhận được từ mỗi loại mặt phản xạ nêu trên.

Đối với các đầu dò TOFD, tất cả các chỉ thị vượt quá chiều dài hoặc độ sâu của các đường rạch tham chiếu đều phải được báo cáo ở dạng văn bản hoặc bằng sự thiết lập mức báo động tương ứng.

8.4.10. 4. Chỉ tiêu chấp nhận:

• Không chấp nhận các chỉ thị vượt quá mức báo động đã đặt cho các vết khía và các lỗ khoan ∅1,6 mm;

• Đối với các đầu dò TOFD, không chấp nhận các chỉ thị vượt quá chiều dài hoặc độ sâu của các đường rạch tham chiếu.

8.4.11. Kiểm tra siêu âm thân ống để phát hiện tách lớp:

8.4.11. 1. Nếu đã thực hiện kiểm tra theo mục 6 tại nhà máy chế tạo tấm/dải thì không cần tiến hành kiểm tra siêu âm thân ống để phát hiện tách lớp tại nhà máy chế tạo ống.

8.4.11. 2. Nếu tiến hành kiểm tra tại nhà máy chế tạo ống thì phải tuân thủ tiêu chuẩn ISO 12094 với các bổ sung sửa đổi như sau hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận:

• Khoảng cách giữa các đường quét liền kề phải đảm bảo bao phủ 100% thân tấm và tất cả 4 mép và phải đủ nhỏ để đảm bảo phát hiện các khuyết tật với kích thước tối thiểu cho phép;

• Nếu độ dày danh nghĩa của tấm ≥ 40 mm, độ sâu của lỗ khoan trong tiêu chuẩn tham chiếu phải được tăng lên để đáy của lỗ khoan nằm trong khoảng giữa 1/4 và 1/2 độ dày danh nghĩa của tấm.

Chỉ tiêu chấp nhận:

Phải tuân thủ các yêu cầu đối với thân tấm và dải trong bảng 6.2-1 cho môi trường làm việc có tính axit hoặc không có tính axit.

8.4.12. Kiểm tra siêu âm các khu vực gần đường hàn nối để phát hiện tách lớp:

8.4.12. 1. Nếu đã thực hiện kiểm tra theo mục 6 tại nhà máy chế tạo tấm/dải thì không cần tiến hành kiểm tra siêu âm các khu vực gần đường hàn nối để phát hiện tách lớp tại nhà máy chế tạo ống.

8.4.12. 2. Nếu tiến hành kiểm tra tại nhà máy chế tạo ống thì phải tuân thủ tiêu chuẩn ISO 112094 với các bổ sung sửa đổi như sau hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận:

• Chiều rộng của dải được kiểm tra phải là 50 mm;

• Khoảng cách giữ các đường quét liền kề phải đảm bảo bao phủ 100% diện tích liền kề với mối hàn, và phải đủ nhỏ để đảm bảo phát hiện các khuyết tật với kích thước tối thiểu cho phép;

• Nếu độ dày danh nghĩa của tấm ≥ 40 mm, độ sâu của lỗ khoan trong tiêu chuẩn tham chiếu phải được tăng lên để đáy của lỗ khoan nằm trong khoảng giữa 1/4 và 1/2 độ dày danh nghĩa của tấm.

Chỉ tiêu chấp nhận:

• Phải tuân thủ các yêu cầu đối với thân tấm và dải trong bảng 6.2-1 cho môi trường làm việc có tính axit hoặc không có tính axit.

8.4.13. Kiểm tra ống nhiễm từ để phát hiện các khuyết tật bề mặt trên mối hàn:

8.4.13. 1. Kiểm tra các ống nhiễm từ HFW, LBW và EBW để phát hiện các khuyết tật bề mặt trên mối hàn phải được thực hiện theo một trong những tiêu chuẩn sau :

• ISO 9304 ( kiểm tra dòng xoáy) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 13665 (kiểm tra hạt từ) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

• Kiểm tra dòng xoáy được thực hiện theo ISO 9304 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận phải sử dụng đầu dò là các cuộn dây, đường kính lỗ tham chiếu tối đa là 3,20 mm và tần số kích thích ở mức thấp nhất có thể được. Chỉ tiêu chấp nhận:

• ISO 9304: Chỉ tiêu chấp nhận cấp L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 13665: Chỉ tiêu chấp nhận cấp M1 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

8.4.14. Kiểm tra ống không nhiễm từ để phát hiện các khuyết tật bề mặt trên mối hàn:

8.4.14. 1. Kiểm tra các ống không nhiễm từ HFW, LBW và EBW để phát hiện các khuyết tật bề mặt trên mối hàn phải được thực hiện theo một trong những tiêu chuẩn sau :

• ISO 9304 ( kiểm tra dòng xoáy) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 12095 (kiểm tra chất lỏng thẩm thấu) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

• Kiểm tra dòng xoáy được thực hiện theo ISO 9304 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận phải sử dụng đầu dò là các cuộn dây, đường kính lỗ tham chiếu tối đa là 3,20 mm và tần số kích thích ở mức thấp nhất có thể được. Chỉ tiêu chấp nhận :

• ISO 9304 : Chỉ tiêu chấp nhận cấp L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 12095 : Chỉ tiêu chấp nhận cấp P1 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

8.4.15. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ:

8.4.15. 1. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ 300 mm cuối cùng của mối hàn dọc tại mỗi đầu ống phải được thực hiện theo các yêu cầu tại mục 2.2.

• Chỉ tiêu chấp nhận : Bảng 8.3-2; không cho phép các khuyết tật dạng không ngấu và không thấu.

8.5. Kiểm tra không phá hủy các ống hàn hồ quang dưới lớp trợ dung (SAW)

8.5.1. Mức độ kiểm tra không phá hủy phải tuân thủ các yêu cầu quy định tại TCVN 6475-8 bảng 8.8-1.

8.5.2. Kiểm tra siêu âm để phát hiện các khuyết tật theo chiều dọc và chiều ngang trong đường hàn:

8.5.2.1. Kiểm tra siêu âm đường hàn ở ống SAW để phát hiện các khuyết tật dọc và ngang phải được thực hiện theo tiêu chuẩn ISO 9765 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận và các yêu cầu được quy định dưới đây.

8.5.2.2. Thiết bị phải được bố trí thích hợp cho việc phát hiện các khuyết tật có hướng song song với và / hoặc vuông góc với đường hàn.

8.5.2.3. Việc mô tả thiết bị phải bao gồm:

• Số lượng và vị trí của các đầu dò được ấn định cho việc phát hiện các khuyết tật dọc và chế độ hoạt động của chúng (tiếng dội của xung và/ hoặc truyền qua);

• Số lượng các đầu dò được ấn định cho việc phát hiện các khuyết tật ngang, hướng của chúng tính theo độ so với trục của mối hàn và chế độ hoạt động của chúng (tiếng dội của xung và/ hoặc truyền qua);

• Sơ đồ chỉ rõ góc của đầu dò, số bước nhảy được chọn, khoảng cách từ đường tâm mối hàn đến điểm phát âm của đầu dò, góc giữa hướng của chùm tia siêu âm và trục của mối hàn đối với từng đầu dò.

8.5.2.4. Góc của đầu dò phải được chọn sao cho có thể thu được kết quả tốt nhất đối với tỷ lệ độ dày thành ống/ đường kính của ống được kiểm tra.

8.5.2.5. Khi bắt đầu kiểm tra trong chế tạo, toàn bộ hệ thống siêu âm tự động phải có tài liệu hiệu chỉnh không cũ hơn 6 tháng.

8.5.2.6. Mẫu tham chiếu phải có:

A Các lỗ khoan xuyên thủng Ø1,6 mm tại đường tâm của mối hàn;

B Các lỗ khoan xuyên thủng Ø1,6 mm trong vật liệu cơ bản tại cả hai phía của cạnh mép mối hàn, hoặc được khoan đến nửa độ dày từ bên ngoài và bên trong;

C Các vết khía trong vật liệu cơ bản và song song với đường hàn ở cả hai phía của cạnh mép bên ngoài của mối hàn;

D Các vết khía trong vật liệu cơ bản và song song với đường hàn ở cả hai phía của cạnh mép bên trong của mối hàn;

E Các vết khía trên mối hàn, đặt bên trong, ở giữa và ngang với mối hàn; F Các vết khía trên mối hàn, đặt bên ngoài, ở giữa và ngang với mối hàn;

G Các lỗ khoan xuyên thủng Ø3,0 mm trong vật liệu ống, nằm ngoài cạnh mép mối hàn 10 mm.

Chiều dài của các vết khía phải bằng 1,5 lần kích thước tinh thể của đầu dò hoặc 20 mm, lấy kích thước nào ngắn hơn. Chiều dài này không được bao gồm các góc đã vê tròn. Chiều rộng của các vết khía không được vượt quá 1 mm.

Nếu độ dày thành ống vượt quá 20 mm, có thể yêu cầu phải sử dụng các đầu dò đặc biệt để phát hiện các khuyết tật dọc trong vùng nằm giữa độ dày của mối hàn.

8.5.2.7. ống mẫu phải có một lỗ khoan xuyên thủng Ø3,0 mm tại đường tâm hàn tại mỗi đầu ống. Khoảng cách từ đầu ống đến lỗ phải bằng chiều dài không kiểm tra được bởi thiết bị kiểm tra siêu âm trong quá trình kiểm tra chế tạo. Trước khi bắt đầu chế tạo, ống phải được cho đi qua thiết bị kiểm tra siêu âm với tốc độ quét vận hành. Để thiết bị có thể được chấp nhận, cả hai lỗ cần phải được phát hiện bởi tất cả các đầu dò.

8.5.2.8. Sự hiệu chỉnh ban đầu phải được thực hiện tại chế độ tĩnh.

• Phải thực hiện hiệu chỉnh riêng đối với từng đầu dò, đối chiếu với các mặt phản xạ tham chiếu đặt trong khu vực mối hàn được kiểm tra bởi đầu dò đó.

• Để phát hiện các khuyết tật theo chiều ngang, cần phải thu được những tín hiệu dễ phân biệt từ lỗ khoan Ø1,6 mm (A). Các xung phản hồi từ mặt đối diện của lỗ khoan ∅ 1,6 mm (B) và các vết khía ngang E và F phải được ghi nhận.

• Để phát hiện các khuyết tật theo hướng dọc, đầu dò phải được nhằm vào đích là lỗ khoan ∅1,6 mm (A). Các xung phản hồi từ các vết khía C và D áp dụng cho các đầu dò cụ thể phải được ghi nhận.

8.5.2.9. Nếu độ dày thành ống đòi hỏi phải có các đầu dò riêng để kiểm tra được khu vực giữa chiều dày của mối hàn thì chúng phải được điều chỉnh để thu được tín hiệu cực đại từ mặt phản xạ nằm ở giữa độ dày.

8.5.2.10. Việc hiệu chỉnh phải được tối ưu hóa cho đến khi từng mặt phản xạ chính (A), (B), (C) và (D) có thể được phát hiện bởi ít nhất hai đầu dò khác nhau với các góc và/hoặc các đường âm và/hoặc các độ nhạy khác nhau.

8.5.2.11. Cần phải ghi nhận độ cao của biên độ tín hiệu tính theo % so với độ cao toàn bộ màn hình từ các vật phản xạ (A) đến (F) mà không có bất cứ thay đổi nào về độ khuyếch đại, vị trí và góc tương đối so với trục mối hàn hoặc chiều dài đường âm được sử dụng để tối ưu hóa sự hiệu chỉnh các đầu dò.

8.5.2.12. Phải thiết lập các ngưỡng phát hiện bằng cách sử dụng các lỗ (G) Ø 3 mm. Các ngưỡng phải bắt đầu tại mặt phản xạ (G) ở phía gần đầu dò và kết thúc ở mặt phản xạ (G) ở phía đối diện. Chỉ khi các tiếng dội từ lớp phủ của mối hàn có thể cao hơn tiếng dội từ mặt phản xạ (G) ở phía đối diện, thì các ngưỡng có thể kết thúc ngay trước các mặt phản xạ (C) hoặc (D) tương ứng.

8.5.2.13. Sau khi hoàn thành sự hiệu chỉnh tĩnh, tất cả các thiết lập, vị trí các ngưỡng, góc so với trục mối hàn và các mức bù từ đường tâm hàn đến điểm phát âm của đầu dò phải được ghi lại cho từng đầu dò.

8.5.2.14. Mức báo hiệu/mức ghi đối với từng đầu dò phải được thiết lập như sau :

• Đối với các khuyết tật ngang: 80 % chiều cao biên độ tín hiệu từ lỗ (B) Ø1,6 mm ở phía đối diện, nhưng không nhỏ hơn biên độ tín hiệu thấp nhất từ các vết khía ngang (E) hoặc (F);

• Đối với các khuyết tật dọc: 100 % chiều cao biên độ tín hiệu từ các vết khía (C) hoặc (D) cho biên độ tín hiệu thấp nhất;

• Nếu được Đăng kiểm chấp nhận, cho phép sử dụng vết khía nằm ở giữa độ dày để thiết lập mức báo hiệu/ mức ghi: 100 % biên độ tín hiệu này.

8.5.2.15. Phải thực hiện kiểm tra hiệu chỉnh tại chế độ động. Sự thay đổi về độ lợi cần thiết để duy trì được chiều cao tín hiệu ghi cần ghi nhận tính theo % so với độ cao toàn bộ màn hình đối với từng đầu dò phải là kết quả trung bình của 3 lần kiểm tra động. Tất cả các đầu dò phải được kiểm tra xác nhận là đã chỉ báo biên độ tín hiệu cần ghi nhận từ các đầu dò được ấn định cho các lỗ và vết khía tương ứng. Các thiết lập ngưỡng không được lệch quá 2,5 mm so với vị trí tham chiếu.

8.5.2.16. Thiết bị sẽ được coi là nằm ngoài phạm vi hiệu chỉnh nếu :

• Xung phản hồi từ bất cứ mặt phản xạ nào trong quá trình kiểm tra động bị tụt xuống dưới - 3 dB so với giá trị ghi được từ các lần kiểm tra động, xem mục 8.6.2 15;

• Các thiết lập ngưỡng trong quá trình kiểm tra động thay đổi nhiều hơn ± 2,5 mm so với giá trị ghi được từ hiệu chỉnh tĩnh;

• Bất kỳ thông số nào được sử dụng khi tối ưu hóa sự hiệu chỉnh tĩnh ban đầu bị thay đổi.

8.5.2.17. Nếu thiết bị nằm ngoài phạm vi hiệu chỉnh thì nó phải được hiệu chỉnh lại theo như yêu cầu trong 8.6.2.8 đến 8.6.2.15 và tất cả các ống đã được kiểm tra từ lần kiểm tra động thành công lần cuối cùng đều phải được kiểm tra lại.

8.5.2.18. Nếu tín hiệu truyền từ bất cứ một đầu dò nào thấp hơn 10 dB so với mức báo hiệu/mức ghi thấp nhất đối với từng cặp đầu dò, thì điều đó có nghĩa là đầu dò không được tiếp âm đầy đủ.

8.5.2.19. Khi kiểm tra trong chế tạo, độ lợi tổng thể phải được tăng thêm tối thiểu + 3 dB. Khi tiến hành kiểm tra động, mức tăng độ lợi này phải được loại bỏ.

8.5.3. Kiểm tra siêu âm thân ống để phát hiện tách lớp:

8.5.3.1. Nếu đã thực hiện kiểm tra theo mục 6 tại nhà máy chế tạo tấm/dải thì không cần tiến hành kiểm tra siêu âm các khu vực gần đường hàn nối để phát hiện tách lớp tại nhà máy chế tạo ống.

8.5.3.2. Nếu tiến hành kiểm tra tại nhà máy chế tạo ống thì phải tuân thủ tiêu chuẩn ISO 112094 với các bổ sung sửa đổi như sau:

• Chiều rộng của dải được kiểm tra phải là 50 mm;

• Khoảng cách giữa các đường quét liền kề phải đảm bảo bao phủ 100% diện tích liền kề với mối hàn và phải đủ nhỏ để đảm bảo phát hiện các khuyết tật với kích thước tối thiểu cho phép;

• Nếu độ dày danh nghĩa của tấm ≥ 40 mm, độ sâu của lỗ khoan trong tiêu chuẩn tham chiếu phải được tăng lên để đáy của lỗ khoan nằm trong khoảng giữa 1/4 và 1/2 độ dày danh nghĩa của tấm.

Chỉ tiêu chấp nhận:

• Phải tuân thủ các yêu cầu đối với thân tấm và dải trong bảng 7.2-1 cho môi trường làm việc có tính axit hoặc không có tính axit.

8.5.4. Kiểm tra ống nhiễm từ để phát hiện các khuyết tật bề mặt trên mối hàn:

8.5.4.1. Kiểm tra các ống nhiễm từ SAW để phát hiện các khuyết tật bề mặt trên mối hàn phải được thực hiện theo một trong những tiêu chuẩn sau :

• ISO 9304 ( kiểm tra dòng xoáy) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 13665 (kiểm tra hạt từ) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

• Kiểm tra dòng xoáy được thực hiện theo ISO 9304 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận phải sử dụng đầu dò là các cuộn dây, đường kính lỗ tham chiếu tối đa là 3,20 mm và tần số kích thích ở mức thấp nhất có thể được. Chỉ tiêu chấp nhận:

• ISO 9304 : Chỉ tiêu chấp nhận cấp L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 13665: Chỉ tiêu chấp nhận cấp M1 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

8.5.5. Kiểm tra ống không nhiễm từ để phát hiện các khuyết tật bề mặt trên mối hàn:

8.5.5.1. Kiểm tra các ống không nhiễm từ SAW để phát hiện các khuyết tật bề mặt trên mối hàn phải được thực hiện theo một trong những tiêu chuẩn sau :

• ISO 9304 ( kiểm tra dòng xoáy) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 12095 (kiểm tra chất lỏng thẩm thấu) hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

• Kiểm tra dòng xoáy được thực hiện theo ISO 9304 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận phải sử dụng đầu dò là các cuộn dây, đường kính lỗ tham chiếu tối đa là 3,20 mm và tần số kích thích ở mức thấp nhất có thể được. Chỉ tiêu chấp nhận :

• ISO 9304: Chỉ tiêu chấp nhận cấp L2 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận;

• ISO 12095: Chỉ tiêu chấp nhận cấp P1 hoặc tiêu chuẩn tương đương khác được Đăng kiểm công nhận.

8.5.6. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ :

8.5.6.1. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ 300 mm cuối cùng của mối hàn dọc tại mỗi đầu ống và các khu vực không thể kiểm tra siêu âm tự động phải được thực hiện theo các yêu cầu tại mục 3.2.

Chỉ tiêu chấp nhận: Bảng 9.3-3; không cho phép các khuyết tật dạng không ngấu và không thấu.

8.6. Kiểm tra không phá hủy thủ công

8.6.1. Kiểm tra NDT thủ công phải được thực hiện như quy định dưới đây và phải phù hợp với các yêu cầu của tại mục 3.

8.6.2. Các yêu cầu trong phần này chỉ áp dụng cho kiểm tra NDT thủ công tại nhà máy chế tạo ống.

8.6.3. Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ :

• Kiểm tra bằng kỹ thuật chụp ảnh phóng xạ phải được thực hiện theo các yêu cầu tại mục 3.2.

• Chỉ tiêu chấp nhận: Bảng 9.3-3, không cho phép các khuyết tật dạng không ngấu và không thấu.

8.6.4. Kiểm tra siêu âm thủ công:

8.6.4. 1. Kiểm tra siêu âm thủ công phải được thực hiện tại từng đầu ống trên các khu vực không thể kiểm tra siêu âm tự động. Ngoài ra, kiểm tra siêu âm thủ công phải được thực hiện bất cứ khi nào cần xác nhận sự hiện diện của các khuyết tật và tất cả các mối hàn sửa chữa.

8.6.4. 2. Kiểm tra siêu âm thủ công phải được tiến hành phù hợp với các yêu cầu quy định tại mục 3.3.

8.6.4.3. Các mẫu tham chiếu phải được chế tạo từ một phần của ống được sử dụng trong công trình.

8.6.5. Kiểm tra siêu âm thủ công các đầu ống :

8.6.5.1. Kiểm tra siêu âm để phát hiện tách lớp trên dải rộng 50 mm tại từng đầu ống bằng thép duplex hoặc thép C-Mn phải được thực hiện thủ công.

Chỉ tiêu chấp nhận:

• Phải tuân thủ các yêu cầu đối với thân tấm và dải trong bảng 7.2-1 cho môi trường làm việc có tính axit hoặc không có tính axit.

8.6.5. 2. Kiểm tra siêu âm để phát hiện tách lớp trên dải rộng 50 mm tại từng đầu ống bằng thép có lớp phủ/ lớp lót phải được thực hiện thủ công.

Chỉ tiêu chấp nhận:

• ASTM A578/578M, S7. Ngoài ra, không cho phép có tách lớp hoặc thiếu liên kết trong các vùng mép tấm.

8.6.6. Kiểm tra siêu âm thủ công các mối hàn SAW :

8.6.6. 1. kiểm tra siêu âm thủ công các mối hàn SAW phải được thực hiện theo các yêu cầu quy định tại mục 3.3

• Phải chuẩn bị sẵn các đầu dò với các góc 00, 350, 450, 600 và 700.

• Việc hiệu chỉnh phải được thực hiện trên mẫu tham chiếu có lỗ khoan thủng ∅ 1,6 mm với đầu dò 450. Phải thiết lập đường cong DAC dựa trên 3 điểm.

• Việc quét để phát hiện các khuyết tật theo chiều dọc phải được thực hiện theo chiều vuông góc với trục dọc của mối hàn, với độ bao phủ 100% trên các đường quét. Quá trình quét phải bao gồm việc kiểm tra dọc theo mối hàn với đầu dò 00 để phát hiện tách lớp có thể ảnh hưởng đến kết quả kiểm tra. Việc quét để phát hiện các khuyết tật ngang phải được thực hiện theo các yêu cầu tại mục 8.7.6.2.

• Các chỉ thị vượt quá 20% DAC phải được khảo sát kỹ lưỡng và biên độ phải được lấy cực đại bằng cách sử dụng các đầu dò với góc lớn hơn và nhỏ hơn. Tất cả các chỉ thị đã được lấy cực đại vượt quá 50% DAC thì đều phải được ghi nhận. Chỉ tiêu chấp nhận:

• Không chấp nhận các chỉ thị đã được lấy cực đại trong khoảng 50% và 100 % DAC, trừ khi sự hiện diện của khuyết tật được xác nhận và xác định là đạt yêu cầu bởi kiểm tra bằng kỹ thuật chụp ảnh phóng xạ. Không chấp nhận các chỉ thi đã được lấy cực đại vượt quá 100 % DAC.

8.6.6.2. Phải thực hiện quét bằng các đầu dò góc để phát hiện các khuyết tật ngang tại mối hàn và giọt hàn.

• Phải chuẩn bị sẵn các đầu dò góc 450, 600 và 700 với tần số 2 MHz và 4 MHz. Cần ưu tiên sử dụng đầu dò 4 MHz.

• Mẫu tham chiếu phải có các lỗ khoan thủng Ø 1,6 mm tại đường tâm của mối hàn.

• Phải thiết lập đường cong DAC bởi lỗ khoan Ø 1,6 mm tại đường tâm của mối hàn qua 3 điểm (![]() bước nhảy, cả bước nhảy và 1

bước nhảy, cả bước nhảy và 1 ![]() bước nhảy).

bước nhảy).

• Các chỉ thị được chấp nhận bằng chụp ảnh phóng xạ sẽ được chấp nhận khi kích thước và loại của chúng được xác nhận bằng kiểm tra siêu âm. Các chỉ thị khác sẽ không được chấp nhận nếu biên độ cực đại của chúng vượt quá 50 % DAC.

• Các chỉ thị vượt quá 20% DAC phải được khảo sát kỹ lưỡng và biên độ phải được lấy cực đại bằng cách sử dụng các đầu dò với góc lớn hơn và nhỏ hơn. Tất cả các chỉ thị đã được lấy cực đại vượt quá 50% DAC thì đều phải được ghi nhận.

Chỉ tiêu chấp nhận:

• Không chấp nhận các chỉ thị đã được lấy cực đại trong khoảng 50% và 100 % DAC, trừ khi sự hiện diện của khuyết tật được xác nhận và xác định là đạt yêu cầu bởi kiểm tra bằng kỹ thuật chụp ảnh phóng xạ. Không chấp nhận các chỉ thi đã được lấy cực đại vượt quá 100 % DAC.

8.6.7. Kiểm tra hạt từ:

• Kiểm tra hạt từ phải được thực hiện theo các yêu cầu quy định tại 3.4.

• Chỉ tiêu chấp nhận phải tuân thủ các yêu cầu được áp dụng trong phần này.

8.6.8. Kiểm tra chất lỏng thẩm thấu:

• Kiểm tra chất lỏng thẩm thấu phải được thực hiện theo các yêu cầu quy định tại 3.5.

• Chỉ tiêu chấp nhận phải tuân thủ các yêu cầu được áp dụng trong phần này.

8.6.9. Kiểm tra dòng xoáy:

• Kiểm tra dòng xoáy phải được thực hiện theo các yêu cầu quy định tại 3.6.

• Chỉ tiêu chấp nhận phải tuân thủ các yêu cầu được áp dụng trong phần này.

8.7. Kiểm tra không phá hủy các mối hàn sửa chữa trên đường ống.

8.7.1. Trước khi tiến hành hàn lại, việc loại bỏ hoàn toàn các khuyết tật phải được xác nhận bằng kiểm tra hạt từ hoặc kiểm tra chất lỏng thẩm thấu đối với vật liệu không nhiễm từ.

8.7.2. Mối hàn đã được sửa chữa phải được kiểm tra lại toàn bộ bằng các phương pháp kiểm tra NDT như quy định tại mục 8.7 với chỉ tiêu chấp nhận phù hợp các yêu cầu trong phần này.

8.8. Kiểm tra bằng mắt thường các mối hàn trên đường ống.

8.8.1. Mọi mối hàn trên đường ống phải được kiểm tra bằng mắt thường. Đối với các ống có đường kính trong (ID) > 610 mm, mối hàn bên trong ở cả hai đầu ống phải được kiểm tra 100% bằng mắt thường. Mối hàn bên trong của ống với ID < 600 mm phải được kiểm tra từ cả hai đầu vào trong xa đến mức có thể tiếp cận được để kiểm tra.

8.8.2. Chiều cao của giọt hàn bên trong và bên ngoài của ống SAW không được vượt quá 3 mm.

8.8.3. Mối hàn dọc/xoắn ốc của ống SAW phải thỏa mãn chỉ tiêu chấp nhận đối với kiểm tra bằng mắt thường được quy định tại bảng 9.3-1.

8.8.4. Các ống phải đáp ứng các yêu cầu đã quy định đối với trình độ tay nghề của công nhân, kích thước, chiều dài và khối lượng được quy định tại TCVN 6475-8.

9. Kiểm tra các mối hàn tròn trong lắp đặt, các mối hàn của bộ phận đường ống và các bộ phận chịu áp lực khác

9.1. Quy định chung

9.1.1. Các yêu cầu này được áp dụng cho kiểm tra NDT và kiểm tra bằng mắt thường các mối hàn tròn trong lắp đặt, các mối hàn trên ống cong, ống đứng, các vòng giãn nở, các đoạn ống để cuộn và kéo và các mối hàn của các bộ phận chịu áp lực khác.

9.1.2. Mức độ kiểm tra NDT và kiểm tra bằng mắt thường phải tuân thủ các yêu cầu tương ứng được quy định trong tiêu chuẩn này.

9.2. Kiểm tra không phá hủy và kiểm tra bằng mắt thường

9.2.1. Kiểm tra không phá hủy thủ công và kiểm tra bằng mắt thường phải tiến hành theo những yêu cầu quy định tại mục 3. Kiểm tra NDT tự động phải được tiến hành theo các yêu cầu quy định tại mục 5 và mục 11, nếu áp dụng.

9.2.2. Các yêu cầu cụ thể về kiểm tra siêu âm tự động các mối hàn tròn được quy định tại mục 11.

9.2.3. Đối với kiểm tra bằng bằng kỹ thuật chụp ảnh phóng xạ , các yêu cầu bổ sung cho mục 3.2 sau đây phải được áp dụng khi kiểm tra các mối hàn tròn trong lắp đặt:

9.2.3.1. Kỹ thuật chụp toàn cảnh (panoramic - nguồn nằm trong ống và phim bọc ngoài ống) phải được sử dụng tại nhưng nơi có thể ( vách đơn - ảnh đơn).

9.2.3.2. Màn tăng cường huỳnh quang sẽ được sử dụng trong chụp ảnh phóng xạ nếu thỏa mãn các yêu cầu về quy trình và độ nhạy. Phim được sử dụng cùng với màn tăng cường kim loại phát quang phải được thiết kế phù hợp với loại màn tăng cường này.

9.2.3.3. Đối với những ống có đường kính trong < 250 mm, có thể sử dụng tia gama và kỹ thuật chụp toàn cảnh (vách đơn - ảnh đơn). Nguồn tia gama phải là Ir 192 và phải được sử dụng với màn chì và phim siêu mịn. Có thể sử dụng các kiểu nguồn bức xạ khác đối với các thành ống có độ dày nhỏ kết hợp với các loại phim khác nếu thử chứng nhận quy trình thỏa mãn các yêu cầu về độ nhạy.

9.2.3.4. Tại những nơi không thể tiếp cận từ bên trong, kỹ thuật tường đôi phải được áp dụng.

9.2.3.5. Đối với kỹ thuật tường đôi - ảnh đôi, phải sử dụng tia X. Có thể sử dụng các màn tăng cường kim loại phát quang nếu thử chứng nhận quy trình thỏa mãn các yêu cầu về độ nhạy. Phim được sử dụng cùng với màn tăng cường kim loại phát quang phải được thiết kế phù hợp với loại màn tăng cường này.

9.2.3.6. Đối với kỹ thuật tường đôi - ảnh đơn, có thể sử dụng cả tia X và tia gama. Việc lựa chọn nguồn bức xạ, kiểu phim và kiểu màn tăng cường phải dựa trên việc thử chứng nhận quy trình với tất cả các yêu cầu về độ nhạy đều được đáp ứng.

9.3. Chỉ tiêu chấp nhận

9.3.1. Chỉ tiêu chấp nhận quy định tại bảng 9.3-1, bảng 9.3-2 và bảng 9.3-3 được áp dụng cho các mối hàn thép C-Mn khi độ biến dạng dẻo tích lũy do lắp đặt và vận hành không vượt quá 0,3%.

Bảng 9.3-1: Chỉ tiêu chấp nhận đối với kiểm tra bằng mắt thường và kiểm tra bề mặt

| Biên dạng bên ngoài | Các mối hàn phải có bề mặt hoàn thiện đều đặn, kết hợp trơn tru với vật liệu cơ bản và bề mặt mối hàn không được vượt ra ngoài vùng chuẩn bị mối hàn ban đầu quá 3 mm (6 mm đối với các mối hàn SAW). Các mối hàn góc phải có kích thước đúng quy định và hình dạng đều đặn. |

| Bề mặt mối hàn/ độ thấu chân mối hàn | Bề mặt mối hàn: Chiều cao nhỏ hơn 0,2 t; tối đa là 4 mm Chân mối hàn : Chiều cao nhỏ hơn 0,2 t; tối đa 3 mm |

| Lõm bề mặt mối hàn/ lõm chân mối hàn | Lõm bề mặt mối hàn: không được phép Lõm chân mối hàn phải được kết hợp trơn tru với vật liệu cơ bản và độ dày của mối hàn không được nhỏ hơn t ở bất cứ điểm nào. |

| Lệch mép (cao/ thấp) | Nhỏ hơn 0,15 t và tối đa là 3 mm |