- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 6475:2017 Hệ thống đường ống biển-Phân cấp và giám sát kỹ thuật

| Số hiệu: | TCVN 6475:2017 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

13/06/2017 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6475:2017

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6475:2017

TIÊU CHUẨN QUỐC GIA

TCVN 6475-2017

HỆ THỐNG ĐƯỜNG ỐNG BIỂN - PHÂN CẤP VÀ GIÁM SÁT KỸ THUẬT

Subsea pipeline systems - Classification and technical supervision

Lời nói đầu

TCVN 6475 : 2017 thay thế cho TCVN 6475-1: 2007 ÷ TCVN 6475-13: 2007.

TCVN 6475 : 2017 được sửa đổi dựa trên nội dung của TCVN 6475-1: 2007 ÷ TCVN 6475-13: 2007 và cập nhật nội dung dựa trên nội dung của tiêu chuẩn DNV-OS-F101 Hệ thống đường ống biển (Submarine Pipeline Systems) phiên bản tháng 10/2013.

TCVN 6475 : 2017 do Cục Đăng kiểm Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

HỆ THỐNG ĐƯỜNG ỐNG BIỂN - PHÂN CẤP VÀ GIÁM SÁT KỸ THUẬT

Subsea pipeline systems - Classification and technical supervision

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định các yêu cầu về phân cấp và giám sát kỹ thuật hệ thống đường ống biển đối với các hệ thống đường ống biển sử dụng để vận chuyển riêng lẻ hoặc hỗn hợp các chất hyđrô cácbon ở trạng thái lỏng hoặc khí, như dầu thô, các sản phẩm của dầu, các loại khí và các chất lỏng khác trong thăm dò, khai thác và vận chuyển dầu khí trên biển.

1.2 Một hệ thống đường ống biển (Subsea pipeline system) bao gồm đường ống cùng với các trạm nén hoặc bơm, các trạm điều khiển đường ống, trạm kiểm soát, đo lưu lượng, các hệ thống giám sát và lấy số liệu, các hệ thống an toàn, hệ thống chống ăn mòn và các hệ thống, thiết bị liên quan khác được sử dụng để vận chuyển lưu chất. Hệ thống đường ống biển được tính đến mối hàn đầu tiên nằm phía sau các bộ phận:

• Van, mặt bích hoặc đầu nối đầu tiên ở trên mặt nước nằm trên giàn;

• Đầu nối với thiết bị ngầm dưới biển (subsea installation). Hệ thống đường ống biển không bao gồm các ống góp dưới đáy biển (piping manifolds);

• Van, mặt bích, đầu nối hoặc mối nối cách điện tại đoạn tiếp bờ.

• Các bộ phận nêu trên (van, mặt bích, đầu nối, mối nối cách điện) bao gồm cả các bộ phận được nối thêm vào chúng như các trạm phóng và nhận thoi để sử dụng trong quá trình chế tạo, lắp đặt và vận hành đường ống. Khi đó, phạm vi của hệ thống đường ống biển được tính đến mối hàn đầu tiên nằm phía sau các bộ phận được nối thêm đó.

1.3 Tiêu chuẩn này là cơ sở kỹ thuật áp dụng cho các giai đoạn: thiết kế, chế tạo, lắp đặt, vận hành, bảo dưỡng, giám sát kỹ thuật và phân cấp đường ống.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

Trong tiêu chuẩn này các tài liệu sau đây được viện dẫn:

• TCVN 197-1:2014 (ISO 6892-1:2009) Vật liệu kim loại - Thử kéo - Phần 1: Phương pháp thử ở nhiệt độ phòng

• TCVN 258-1:2007 (ISO 6507-1:2005) Vật liệu kim loại - Thử độ cứng Vickers - Phần 1: Phương pháp thử

• TCVN 312-1:2007 (ISO 148-1:2006) Vật liệu kim loại - Thử va đập kiểu con lắc Charpy - Phần 1: Phương pháp thử

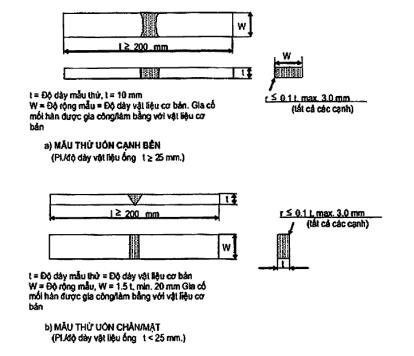

• TCVN 5401:2010 (ISO 5173:2009) Thử phá hủy mối hàn vật liệu kim loại - Thử uốn

• TCVN 7506-2:2011 (ISO 3834-2:2005) Yêu cầu chất lượng đối với hàn nóng chảy kim loại - Phần 2: Yêu cầu chất lượng toàn diện

• TCVN 10263:2014 Anốt hy sinh - Yêu cầu kỹ thuật

• TCVN 10264:2014 Bảo vệ ca tốt cho các kết cấu thép của cảng biển và công trình biển - Tiêu chuẩn thiết kế.

• TCVN 1811:2009 (ISO 14284:1996) Thép và gang - Lấy mẫu và chuẩn bị mẫu thử để xác định thành phần hóa học

• DNV-OS-F101 Hệ thống đường ống biển (Submarine Pipeline Systems);

• DNV-1981 Quy phạm hệ thống đường ống biển (Rules for Submarine Pipeline Systems);

• DNV RP-F106 Bọc ống tại Nhà máy để kiểm soát ăn mòn (Factory applied pipeline coatings for corrosion control);

• DNV RP E305 Thiết kế ổn định đáy biển của hệ thống đường ống (On-bottom stability Design of Submarine Pipelines);

• DNV-RP-F105 Nhịp hẫng của đường ống (Free Spanning Pipelines);

• DNV Guidelines 13 Tác động giữa lưới đánh cá và đường ống (Interference between Trawl Gear and Pipelines);

• ASME B 31.4 Hệ thống đường ống vận chuyển hydro cácbon lỏng và các chất lỏng khác (Pipeline Transportation Systems for Liquyds Hydrocarbons and other Liquyds);

• ASME B 31.8 Hệ thống đường ống vận chuyển và phân phối khí (Gas Transmission and Distribution Piping Systems);

• API RP 5L3 Thực hành khuyến nghị cho thử tải giảm dần cho đoạn ống (Recommended Practice for Conducting Drop-Weight Tear Tests on Line Pipe)

• ASTM A370 Phương pháp và định nghĩa thử tiêu chuẩn cho thử cơ tính các sản phẩm thép (Standard Test Methods and Definitions for Mechanical Testing of steel Products)

• ASTM A388/A388M Tiêu chuẩn Thực hành cho kiểm tra siêu âm thép rèn (Standard Practice for Ultrasonic Examination of steel Forgings)

• ASTM A577/A577M Tiêu chuẩn cho kiểm tra siêu âm dầm góc thép tấm (Standard Specification for Ultrasonic Angle-Beam Examination of Steel Plates).

• ASTM A578/A578M Tiêu chuẩn kỹ thuật đối với kiểm tra siêu âm dầm thẳng của tấm thép cán cho các ứng dụng đặc biệt (Standard Specification for Straight-Beam Ultrasonic Examination of Rolled Steel Plates for Special Applications).

• ASTM A609/A609M Tiêu chuẩn thực hành cho khuôn đúc, Carbon, hợp kim thấp, và thép không gỉ Martensitic, kiểm tra siêu âm (Standard Practice for Castings, Carbon, Low-Alloy, and Martensitic Stainless steel, Ultrasonic Examination Thereof).

• ASTM E165 Tiêu chuẩn thực hành kiểm tra thẩm thấu chất lỏng cho công nghiệp tổng thể (Standard Practice for Liquid Penetrant Examination for General Industry).

• ASTM E280 Tiêu chuẩn về chụp X quang cho thép đúc chiều dày lớn (4 1/2 đến 12-in. (114- 305 mm)) (Standard Reference Radiographs for Heavy-Walled (412 to 12 in. (114 to 305 mm)) Steel Castings).

• ASTM E309 Tiêu chuẩn thực hành kiểm tra bằng dòng điện xoáy (Eddy-Current) các sản phẩm thép hình ống dùng độ bão hòa từ tính (Standard Practice for Eddy Current Examination of Steel Tubular Products Using Magnetic Saturation)

• ASTM E317 Tiêu chuẩn thực hành đánh giá các đặc tính của thiết bị và hệ thống thử Pulse- Echo không sử dụng dụng cụ đo điện (Standard Practice for Evaluating Performance Characteristics of Ultrasonic Pulse-Echo Testing Instruments and Systems without the Use of Electronic Measurement Instruments).

• ASTM E426 Tiêu chuẩn thực hành Kiểm tra dòng điện xoáy (Eddy Current) các mối hàn và hàn ống Sản phẩm, thép không gỉ Austenitic và hợp kim tương tự (Standard Practice for Electromagnetic (Eddy Current) Examination of Seamless and Welded Tubular Products, Titanium, Austenitic Stainless Steel and Similar Alloys).

• ASTM E709 Hướng dẫn chuẩn Thử hạt từ tính (Standard Guide for Magnetic Particle Testing).

• ASTM E797 Tiêu chuẩn thực hành đo độ dày bằng phương pháp thủ công liên kết Pulse-Echo siêu âm thủ công (Standard Practice for Measuring Thickness by Manual Ultrasonic Pulse-Echo Contact Method).

• ASTM E1212 Tiêu chuẩn thực hành cho hệ thống quản lý chất lượng của đơn vị thực hiện kiểm tra không phá hủy (Standard Practice for Quality Management Systems for Nondestructive Testing Agencies).

• ASTM E1417 Tiêu chuẩn thực hành kiểm tra thẩm thấu chất lỏng (Standard Practice for Liquid Penetrant Testing).

• ASTM E1444 Tiêu chuẩn thực hành Kiểm tra hạt từ tính (Standard Practice for Magnetic Particle Testing).

• ASTM G48 Tiêu chuẩn phương pháp thử đối với rỗ và kẽ hở chống ăn mòn của thép không gỉ và hợp kim liên quan bằng cách sử dụng Phương pháp Ferric Chloride (Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution)

• ISO 3183 Ngành công nghiệp Dầu mỏ và khí tự nhiên - ống thép cho hệ thống đường ống vận chuyển (Petroleum and natural gas industries - Steel pipe for pipeline transportation systems).

• ISO 3690 Hàn và các quy trình liên quan - Xác định hàm lượng hydro trong thép Ferit hàn hồ quang kim loại (Welding and allied processes - Determination of hydrogen content in arc weld metal)

• ISO 7005-1 Mặt bích ống - Phần 1: Mặt bích bằng thép cho hệ thống ống công nghiệp và ống dịch vụ chung. (Pipe flanges - Part 1: Steel flanges for industrial and general service piping systems)

• ISO 8501-1 Chuẩn bị bề mặt thép trước khi áp dụng các loại sơn và các sản phẩm liên quan - Đánh giá trực quan làm sạch bề mặt - Phần 1: lớp gỉ và lớp chuẩn bị của bề mặt thép tráng và của bề mặt thép sau khi loại bỏ toàn bộ trước khi phủ lớp phủ hệ thống. (Preparation of Steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings)

• ISO/TR 9769 Thép và gang - Xem xét các phương pháp phân tích có sẵn (Steel and iron - Review of available methods of analysis)

• ISO 12094 Ống thép hàn cho các mục đích áp lực - Thử siêu âm để phát hiện sự không hoàn hảo của lớp trong dải/tấm dùng trong sản xuất ống hàn (Welded Steel tubes for pressure purposes - Ultrasonic testing for the detection of laminar imperfections in strips/plates used in the manufacture of welded tubes)

• ISO 13623 Ngành công nghiệp Dầu mỏ và khí thiên nhiên - hệ thống vận chuyển đường ống

(Petroleum and natural gas industries - Pipeline transportation systems)

• ISO 15156-1 Ngành công nghiệp Dầu mỏ và khí tự nhiên - Vật liệu để sử dụng trong môi trường có chứa H2S trong sản xuất dầu và khí đốt - Phần 1: Nguyên tắc chung để lựa chọn vật liệu chống nứt (Petroleum and natural gas industries -- Materials for use in H2S-containing environments in oil and gas production - Part 1: General principles for selection of cracking-resistant materials)

• ISO 15156-2 Ngành công nghiệp Dầu mỏ và khí tự nhiên - Vật liệu để sử dụng trong môi trường có chứa H2S trong sản xuất dầu và khí đốt - Phần 2: carbon chống nứt và thép hợp kim thấp, và việc sử dụng sắt đúc (Petroleum and natural gas industries -- Materials for use in H2S-containing environments in oil and gas production -- Part 2: Cracking-resistant carbon and low-alloy steels, and the use of cast irons)

• ISO 15156-3 Ngành công nghiệp Dầu mỏ và khí tự nhiên - Vật liệu để sử dụng trong môi trường có chứa H2S trong sản xuất dầu và khí đốt - Phần 3: Thép CRAs chống nứt (hợp kim chống ăn mòn) và các hợp kim khác (Petroleum and natural gas industries - Materials for use in H2S-containing environments in oil and gas production - Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này các thuật ngữ và định nghĩa sau đây được sử dụng:

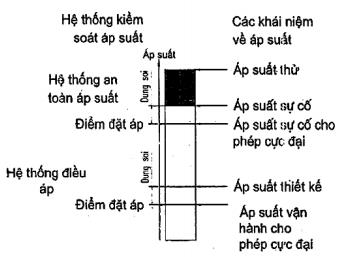

3.1 Áp suất thử (test pressure): xem thuật ngữ “áp suất thử hệ thống”.

3.2 Áp suất thiết kế (design pressure):

Đối với đường ống, đây là áp suất trong lớn nhất trong điều kiện vận hành bình thường tại một chiều cao tham chiếu đã định. Đường ống hoặc một phần đường ống phải được thiết kế theo áp suất này.

Áp suất thiết kế phải tính đến các điều kiện dòng đều trên toàn bộ dải vận tốc dòng cũng như phải kể đến các trạng thái đóng (shut-in) và đầy (packing) có thể xảy ra trên toàn bộ chiều dài của đường ống hoặc phần đường ống mà nó cần phải có áp suất thiết kế không đổi.

3.3 Áp suất bất thường (incidental pressure):

Đối với đường ống, đây là áp suất bên trong lớn nhất tại cùng một chiều cao tham chiếu như của áp suất thiết kế mà đường ống hoặc phần đường ống được thiết kế để có thể chịu được trong bất kỳ tình huống vận hành bất thường nào.

3.4 Áp suất ban đầu (initiation pressure):

Đây là áp suất bên ngoài vượt quá mức cần có để bắt đầu gây ra lan truyền mất ổn định từ một sự mất ổn định cục bộ hoặc từ một vết lõm sẵn có.

3.5 Áp suất cục bộ, áp suất thiết kế cục bộ, áp suất bất thường cục bộ hoặc áp suất thử cục bộ (local, local design, local incidental or local test pressure):

Đối với đường ống, đây là áp suất bên trong tại một vị trí bất kì trong hệ thống đường ống hoặc phần đường ống tương ứng với áp suất thiết kế, áp suất bất thường hoặc áp suất thử. Giá trị này bằng áp suất thiết kế/ bất thường/ thử tại chiều cao tham chiếu cộng với chiều cao cột áp tĩnh của môi trường vận chuyển/ thử do sự khác nhau giữa chiều cao tham chiếu và chiều cao của phần đường ống đang được xem xét.

3.6 Áp suất bất thường cho phép cực đại (maximum allowance incidental pressure - MAIP):

Đối với đường ống, đây là áp suất cực đại mà tại đó hệ thống đường ống phải hoạt động trong điều kiện vận hành bất thường. Áp suất bất thường cho phép cực đại được xác định bằng áp suất bất thường cực đại trừ đi dung sai dương của hệ thống an toàn áp suất.

3.7 Áp suất vận hành cho phép cực đại (maximum allowance operating pressure - MAOP):

Đối với đường ống, đây là áp suất cực đại mà tại đó hệ thống đường ống phải hoạt động trong điều kiện vận hành bình thường. Áp suất vận hành cho phép cực đại được xác định bằng áp suất thiết kế trừ đi dung sai dương của hệ thống điều áp.

3.8 Áp suất thử tại nhà máy (mill test pressure):

Áp suất thử áp dụng cho các mối nối ống và các bộ phận ống khi hoàn thành việc sản xuất và chế tạo, xem mục 7.2.2 tại Phần II “Quy định về kỹ thuật”.

3.9 Áp suất lan truyền (propagating pressure):

Áp suất thấp nhất có thể làm sự lan truyền mất ổn định tiếp tục lan truyền.

3.10 Áp suất đóng (shut-in pressure):

Áp suất lớn nhất đạt được tại đầu giếng khi đóng các van gần đầu giếng (các van cách ly đầu giếng).

3.11 Áp suất thử hệ thống (system test pressure):

Đối với đường ống, là áp suất trong tác dụng lên đường ống hoặc phần đường ống trong khi thử sau khi hoàn thành công việc lắp đặt để kiểm tra độ bền và độ kín của hệ thống đường ống (thường là thử thủy tĩnh).

3.12 Chạy thử (Commissioning):

Đối với đường ống, chạy thử là các công việc diễn ra sau khi thử áp lực và trước khi vận hành, bao gồm xả nước, làm sạch, làm khô và điền đầy sản phẩm.

3.13 Chế tạo (fabrication):

Các hoạt động liên quan đến việc lắp ráp các vật với một mục đích đã định. Đối với đường ống, chế tạo bao gồm chế tạo các ống đứng, các vòng giãn nở, cuộn ống, bó ống...

3.14 Cấp NDT (NDT level):

Phạm vi và chỉ tiêu chấp nhận đối với kiểm tra không phá hủy đường ống được chia thành 2 cấp. Cấp 1, có phạm vi và chỉ tiêu chấp nhận nghiêm ngặt hơn, cần được áp dụng cho chỉ tiêu thiết kế với điều kiện chuyển vị là chính.

3.15 Cấp vị trí (location class):

Các vị trí địa lý của đường ống được phân loại theo các hoạt động của con người tại đó.

3.16 Chiều dầy thành ống danh nghĩa (nominal pipe wall thickness):

Là chiều dày thành ống chưa bị ăn mòn quy ước của ống bằng chiều dầy tối thiểu của thép cộng với dung sai chế tạo.

3.17 Công trình biển (Offshore Installation):

Khái niệm chung chỉ công trình biển cố định và di động, bao gồm cả trang thiết bị dành cho mục đích thăm dò, khoan, khai thác, xử lí và chứa các sản phẩm hyđrocacbon hoặc các hoạt động, chất lỏng khác có liên quan. Khái niệm này còn bao gồm các công trình dành cho việc ăn ở của người tham gia các hoạt động trên. Công trình biển còn bao hàm các công trình ngầm và đường ống. Khái niệm này không bao hàm các tàu dầu truyền thống, tàu cung ứng, tàu dịch vụ mà không tham gia trực tiếp vào các hoạt động kể trên.

3.18 Dự trữ ăn mòn (corrosion allowance):

Chiều dày thành ống dư được cộng thêm khi thiết kế nhằm bù lại bất cứ sự suy giảm chiều dày thành ống nào do ăn mòn (bên trong hay bên ngoài) trong quá trình vận hành.

3.19 Đánh giá tới hạn kỹ thuật (engineering criticality assessment- ECA):

Đánh giá cơ chế nứt gãy của các khuyết tật.

3.20 Đánh giá tài liệu (audit) - A:

Đánh giá tài liệu là kiểm tra độc lập và có hệ thống để xác định xem các hoạt động chất lượng và các kết quả liên quan có tuân theo kế hoạch đã định hay không và các kế hoạch có được thực hiện hiệu quả và phù hợp với mục đích đề ra hay không. Lưu ý rằng việc này khác so với giám sát ở chỗ chú trọng tới tính đầy đủ và khả năng của quy trình chứ không chú trọng tới kết quả của quy trình (mặc dầu không bỏ qua).

3.21 Độ bền đặc trưng (characteristic strength):

Giá trị danh nghĩa của độ bền của vật liệu được sử dụng để xác định độ bền thiết kế. Độ bền đặc trưng thường dựa vào một phân vị xác định ở đầu dưới của hàm phân phối xác suất của độ bền.

3.22 Đường kính ngoài danh nghĩa (nominal outside diameter):

Là đường kính ngoài quy ước. Ví dụ ống 12 inch có đường kính ngoài thực tế là 12,75 inch.

3.23 Độ không tròn (out of roundness):

Là độ lệch của chu vi đường ống so với hình tròn. Độ lệch này có thể là độ ôvan (%), hoặc là độ không tròn cục bộ như bẹp (mm).

3.24 Độ ô van (ovalisation):

Là độ lệch dạng elíp của chu vi đường ống so với hình tròn.

3.25 Giai đoạn thi công (construction phase):

Tất cả các giai đoạn trong quá trình thi công bao gồm chế tạo, lắp đặt, thử và chạy thử, đến khi công trình hay hệ thống được an toàn và có khả năng vận hành theo mục đích sử dụng. Đối với đường ống, giai đoạn này bao gồm quá trình vận chuyển, hàn trên bờ và trên xà lan, rải ống, chỉnh sửa, đấu nối (tie-in), thử áp lực, chạy thử và sửa chữa.

3.26 Hệ số hiệu ứng điều kiện tải trọng (condition load effect factor):

Hệ số hiệu ứng tải trọng đưa vào trong tính toán mất ổn định có tính đến các điều kiện tải trọng cụ thể.

3.27 Hệ số chế tạo (fabrication factor):

Hệ số được đưa vào độ bền vật liệu để bù lại sự suy giảm của độ bền vật liệu do tạo hình nguội trong quá trình chế tạo ống.

3.28 Hư hỏng (failure):

Sự kiện gây ảnh hưởng đến một bộ phận hoặc cả hệ thống và gây ra một hoặc cả hai hiệu ứng sau đây:

○ Làm mất chức năng từng phần hoặc cả hệ thống;

○ Giảm khả năng làm việc dẫn đến giảm đáng kể sự an toàn của công trình, sinh mạng con người và môi trường.

3.29 Hiệu ứng tải trọng (load effect):

Hiệu ứng của một tải trọng đơn lẻ hoặc tổ hợp tải trọng lên thiết bị hoặc hệ thống, ví dụ như ứng suất, biến dạng, chuyển vị, dịch chuyển, chuyển động.

3.30 Hệ số hiệu ứng tải trọng (load effect factor):

Hệ số an toàn riêng điều này nhân với hiệu ứng tải trọng đặc trưng để nhận được hiệu ứng tải trọng thiết kế.

3.31 Hệ số sức bền của vật liệu (material resistance factor):

Hệ số an toàn riêng phần để chuyển sức bền đặc trưng thành một phân vị sức bền thấp hơn.

3.32 Hệ số cường độ vật liệu (material strength factor):

Hệ số để xác định cường độ đặc trưng của vật liệu phản ánh độ tin cậy của giới hạn chảy.

3.33 Hệ thống kiểm soát áp suất (pressure control system):

Đối với đường ống, đây là hệ thống kiểm soát áp suất trong đường ống, bao gồm hệ thống điều áp, hệ thống an toàn áp suất, các thiết bị đi kèm và các hệ thống báo động.

3.34 Hệ thống điều áp (pressure regulating system):

Đối với đường ống, đây là hệ thống để đảm bảo rằng áp suất đã định được duy trì trong đường ống mà không phụ thuộc vào áp suất thượng nguồn (upstream pressure).

3.35 Hệ thống an toàn áp suất (pressure safety system):

Đây là hệ thống độc lập với hệ thống điều áp và hệ thống này dùng để đảm bảo rằng áp suất trong đường ống không vượt quá áp suất sự cố cho phép.

3.36 Hệ số an toàn riêng phần (partial safety factor):

Là hệ số làm thay đổi giá trị đặc trưng của một biến số thành giá trị thiết kế ví dụ như hiệu ứng tải trọng, độ bền của vật liệu.

3.37 Khảo sát hoàn công (as-built survey):

Việc khảo sát hệ thống đường ống đã được lắp đặt và hoàn thành được tiến hành để đảm bảo rằng việc thi công đã đáp ứng được các yêu cầu đã định và ghi nhận lại các sai lệch so với thiết kế ban đầu nếu có.

3.38 Khảo sát trong lắp đặt (as-laid survey):

Khảo sát được tiến hành hoặc thông qua việc theo dõi liên tục các điểm tiếp đáy biển của đường ống hoặc thông qua các tàu chuyên dụng trong suốt quá trình lắp đặt đường ống.

3.39 Kiểm tra (inspection):

Các hoạt động như đo đạc, xem xét, thử nghiệm, đo một hoặc nhiều đặc tính của một sản phẩm hoặc một hoạt động và so sánh kết quả với các yêu cầu đã định để xác định tính phù hợp.

3.40 Lô (lot):

Số lượng các ống từ cùng một mẻ luyện, trong cùng một mẻ xử lí nhiệt và có cùng đường kính và chiều dày thành ống.

3.41 Lắp đặt (installation - activity):

Các hoạt động liên quan đến việc lắp đặt thiết bị, đường ống hoặc kết cấu, như rải ống, đấu nối, đóng cọc..., bao gồm cả thử cuối cùng và chuẩn bị vận hành.

3.42 Mất ổn định tổng thể (buckling, global):

Là dạng mất ổn định liên quan một chiều dài đáng kể của đường ống, thường gồm nhiều mối nối ống và không có biến dạng lớn về diện tích tiết diện, ví dụ mất ổn định do vồng lên (upheaval).

3.43 Mất ổn định cục bộ (buckling, local):

Là dạng mất ổn định của một đoạn ống ngắn gây ra sự thay đổi lớn về mặt cắt, ví dụ như méo mó, gấp nếp và xoắn cục bộ thành ống.

3.44 Mài mòn (erosion):

Hao mòn vật liệu do va đập lặp lại của các hạt cát hoặc các giọt chất lỏng.

3.45 Mỏi (fatigue):

Sự thoái hóa vật liệu do tác dụng của tải trọng tuần hoàn.

3.46 Nhiệt độ thiết kế cực đại (design temperature, maximum):

Nhiệt độ cao nhất có thể mà các thiết bị hay hệ thống có thể trải qua trong quá trình lắp đặt và vận hành. Nhiệt độ môi trường cũng như nhiệt độ vận hành phải được xem xét khi xác định nhiệt độ thiết kế cực đại.

3.47 Nhiệt độ thiết kế cực tiểu (design temperature, minimum):

Nhiệt độ thấp nhất mà các thiết bị hay hệ thống có thể trải qua trong quá trình lắp đặt và vận hành, bất kể ở áp suất nào. Nhiệt độ môi trường cũng như nhiệt độ vận hành phải được xem xét khi xác định nhiệt độ thiết kế cực tiểu.

3.48 Nứt do áp lực hydro (hydrogen pressure induced cracking - HPIC):

Vết nứt bên trong của vật liệu rèn do hình thành áp lực hydro trong các lỗ rỗng vi mô.

3.49 Ống chữ J (J-tube):

Ống có hình chữ J được lắp đặt trên giàn. Một ống có thể được kéo qua ống chữ J để làm ống đứng, ống chữ J kéo dài từ mặt sàn giàn đến phần ống cong tại đáy biển, ống chữ J được nối với kết cấu đỡ bởi các gối đỡ ống chữ J.

3.50 Ống có lớp lót (Lined pipe):

Ống có lớp lót bên trong với liên kết giữa vật liệu cơ bản (đường ống) và vật liệu lớp lót là liên kết cơ học.

3.51 Ống có lớp phủ (Clad pipe):

Ống có lớp phủ bên trong, mà liên kết giữa vật liệu cơ bản (ống) và vật liệu phủ là liên kết cấu trúc (metallurgical bond).

3.52 Ống hàn tần số cao (pipe, high frequency welded - HFW):

Ống được chế tạo từ một dải thép tấm bằng cách hàn dọc theo chiều dài mà không thêm kim loại đắp. Mối hàn dọc được hàn bằng dòng điện có tần số cao (tối thiểu là 100 kHz) được đưa vào trực tiếp hoặc bằng cảm ứng. Vùng mối hàn hoặc toàn bộ ống phải được xử lý nhiệt.

3.53 Ống đúc liền (pipe, seamless - SML):

Ống được chế tạo nhờ quá trình tạo hình nóng tạo ra sản phẩm ống tròn mà không có đường hàn.

3.54 Ống với đường hàn hồ quang dưới lớp trợ dung dọc hoặc xoắn ốc (SAWL, SAWH):

Ống được chế tạo từ một dải hoặc tấm với một đường hàn dọc (SAWL) hoặc xoắn ốc (SAWH) được hàn theo quá trình hàn hồ quang dưới lớp trợ dung với tối thiểu một lớp hàn bên trong và một lớp hàn bên ngoài của ống.

3.55 Phân vị (Fractile):

Phân vị cấp p là giá trị xp được xác định như sau:

○ F(xp) = p, với F là hàm phân phối xác suất của xp.

3.56 Sức bền đặc trưng (characteristic resistance):

Giá trị tham chiếu của độ bền kết cấu được sử dụng để xác định độ bền thiết kế. Sức bền đặc trưng thường dựa vào một phân vị xác định ở đầu dưới của hàm phân phối xác suất của sức bền.

3.57 Sổ tay lắp đặt (installation manual):

Tài liệu được nhà thầu chuẩn bị để mô tả và chứng minh rằng phương pháp lắp đặt và thiết bị được nhà thầu sử dụng phù hợp với các yêu cầu đã định và các kết quả có thể được kiểm chứng.

3.58 Tải trọng đặc trưng (characteristic load):

Giá trị tham chiếu của một tải trọng được sử dụng trong việc xác định các hiệu ứng tải trọng. Giá trị này thường dựa vào một phân vị xác định ở đầu trên của hàm phân phối xác suất của tải trọng.

3.59 Tuổi thọ thiết kế (design life):

Khoảng thời gian dự kiến ban đầu tính từ lúc bắt đầu thi công hoặc sử dụng đến khi giải bản vĩnh viễn các thiết bị hoặc hệ thống. Tuổi thọ thiết kế ban đầu có thể được kéo dài sau khi đường ống được chứng nhận lại.

3.60 Thiết kế (design):

Toàn bộ các vấn đề kỹ thuật liên quan để thiết kế đường ống bao gồm kết cấu, vật liệu và ăn mòn.

3.61 Thử thủy tĩnh (hydro-test): Xem giải thích “thử áp lực tại nhà máy”.

3.62 Trạng thái giới hạn (limit state):

Là trạng thái khi đó công trình không còn thỏa mãn các yêu cầu. Các trạng thái giới hạn sau có liên quan đến các hệ thống đường ống:

a) SLS (serviceability limit state): trạng thái giới hạn vận hành;

b) ULS (ultimate limit state): trạng thái giới hạn cực đại;

c) FLS (fatigue limit state): trạng thái giới hạn mỏi;

d) ALS (accidental limit state): trạng thái giới hạn sự cố.

3.63 Tải trọng (load):

Là bất cứ tác động nào gây ra ứng suất, biến dạng, chuyển vị, dịch chuyển, chuyển động... của thiết bị hay hệ thống.

3.64 Tổ hợp tải trọng (load combination):

Là tổ hợp các tải trọng bất lợi thành phần thành một tổ hợp tải trọng bất lợi để kiểm tra khả năng mất ổn định tổng thể và cục bộ của kết cấu.

3.65 Thử áp lực tại nhà máy (mill pressure test):

Thử độ bền thủy tĩnh tại nhà máy.

3.66 Vận hành bất thường (operation, incidental):

Các điều kiện vận hành khác với bình thường của thiết bị hoặc hệ thống. Đối với đường ống, các điều kiện bất thường có thể dẫn đến áp suất sự cố, như dâng áp do đóng van đột ngột hoặc do hệ thống điều chỉnh áp suất và sự kích hoạt hệ thống an toàn áp suất bị hỏng.

3.67 Vận hành bình thường (operation, normal):

Các điều kiện xuất hiện từ việc sử dụng và áp dụng các thiết bị hoặc hệ thống theo dự kiến, bao gồm việc theo dõi tình trạng và tính toàn vẹn, bảo dưỡng, sửa chữa.

3.68 Vùng khí quyển (Atmospheric zone):

Phần đường ống nằm phía trên vùng có mực nước biến động.

4 Ký hiệu và viết tắt

Trong tiêu chuẩn này các ký hiệu và viết tắt sau đây được sử dụng:

• ALS Accidental Limit State: Trạng thái giới hạn sự cố;

• AR Yêu cầu bổ sung tới các phần trong tiêu chuẩn ISO

• API Viện dầu khí Hoa kỳ

• APS Đặc điểm kỹ thuật quy trình áp dụng

• ASD Allowable Stress Design: Thiết kế theo ứng suất cho phép;

• ASME Hiệp hội kỹ sư cơ khí Hoa kỳ

• ASTM Hiệp hội thử nghiệm vật liệu Hoa kỳ

• AUT Automatic Ultrasonic Testing: Kiểm tra siêu âm tự động;

• BE Đánh giá tốt nhất

• BM Vật liệu cơ sở

• BS Tiêu chuẩn Anh Quốc

• C-Mn Các bon - Măng gan;

• CMOD Chuyển vị mở riêng miệng vết nứt

• CP Bảo vệ ca-tot

• CRA Corrosion Resistant Alloy: Hợp kim chống ăn mòn;

• CTOD Crack Tip Opening Displacement: Sự dịch chuyển mở rộng các đầu vết nứt;

• CVN Kiểm tra va đập V Charpy

• DAC Hiệu chỉnh biên độ khoảng cách

• DC Kiểm soát chuyển vị

• DFI Design, Fabrication and Installation: Thiết kế, chế tạo và lắp đặt;

• DNV Det Norske Veritas DP Dynamic Positioning: Định vị động;

• DWTT Kiểm tra hư hại do vật rơi

• EBW Hàn bằng chùm điện tử

• EC Kiểm tra dòng điện Eddy

• ECA Engineering Criticality Assessment: Đánh giá tới hạn kỹ thuật;

• EDI Trao đổi dữ liệu điện tử

• EMS Kích thích điện từ

• ERW Mối hàn chống điện

• ESD Emergency Shut Down: Dừng khẩn cấp;

• FEED Thiết kế kỹ thuật tổng thể

• FJC Lớp phủ mối nối hiện trường

• FLS Trạng thái giới hạn mỏi

• FLS Fatigue Limit State: Trạng thái giới hạn mỏi;

• FMEA Failure Mode Effect Analysis: Phân tích hậu quả của các dạng hư hỏng;

• GMAW Hàn hồ quang có khí bảo vệ

• HAT Thủy triều thiên văn cao nhất

• HAZ Vùng ảnh hưởng nhiệt độ

• HAZOP Hazard and Operability study: Nghiên cứu nguy hiểm và khả năng vận hành;

• HAZ Heat Affected Zone: Vùng ảnh hưởng nhiệt;

• HPIC Hydrogen Pressure Induced Cracking: Nứt do áp suất hydro;

• HFW High Frequency Welding: Hàn tần số cao;

• HIPPS Hệ thống bảo vệ áp suất toàn vẹn cao

• HIC Nứt gây bởi ứng suất Hydro

• HISC Nứt do ứng suất hydro

• ID Đường kính trong

• IM Sổ tay lắp đặt (Installation Manual);

• IMCA Hiệp hội nhà thầu hàng hải quốc tế

• ISO Tổ chức tiêu chuẩn hóa quốc tế

• ITP Kế hoạch kiểm tra/thử.

• JCO Quy trình chế tạo ống cho việc hàn ống

• JCOE Quy trình chế tạo ống cho việc hàn ống, mở rộng

• J-R curve Đồ thị của sức kháng với sự phát triển vết nứt ổn định cho việc thiết lập mở rộng vết

• KV Giá trị Charpy

• KVL Giá trị Charpy trong ống hướng theo chiều dọc

• KVT Giá trị Charpy trong ống hướng theo chiều ngang

• L Đường ống hoặc hiệu ứng tải trọng

• LAT Thủy triều thiên văn thấp nhất

• LB Cận dưới

• LC Kiểm soát tải

• LBW Laser Beam Welding: Hàn bằng chùm tia laser;

• LRFD Load and Resistance Factor Design: Thiết kế theo các hệ số tải trọng và sức bền;

• LBZ Vùng giòn cục bộ

• LSZ Giới hạn cận dưới của vùng sóng vỗ

• M/A Martensitic/Austenite

• MAIP Maximum Allowable Incidental Pressure: áp suất bất thường cho phép cực đại;

• MAOP Maximum Allowable Operating Pressure: áp suất vận hành cho phép cực đại;

• MIP Maximum Incidental Pressure: áp suất bất thường cực đại;

• MPQT Manufacturing Procedure Qualification Test: Thử chứng nhận quy trình chế tạo;

• MPS Manufacturing Procedure Specification: Quy định kỹ thuật của quy trình chế tạo;

• MPQT Thử chứng nhận quy trình chế tạo

• MPS Quy định kỹ thuật của quy trình chế tạo

• MR Yêu cầu sửa đổi tới các phần trong ISO

• MSA Sắp xếp khảo sát nhà máy

• MT Kiểm tra hạt từ tính

• MWP Quy trình hàn nhiều mối

• NACE Hiệp hội quốc gia các kỹ sư ăn mòn

• NDT Kiểm tra không phá hủy (Non Destructive Testing);

• PCS Hệ thống kiểm soát đường ống

• PFD Xác suất của hư hỏng trên yêu cầu

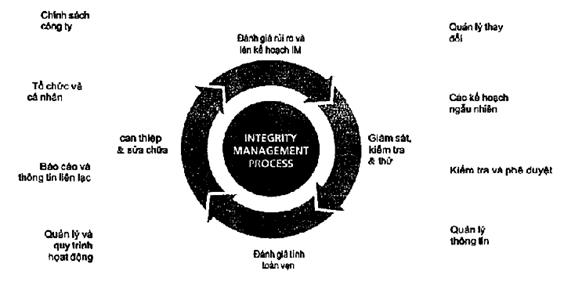

• PIM Quản lý toàn vẹn đường ống

• PPT Thử nghiệm trước sản xuất

• PRE Sức bền chống mòn rỗ tương đương (Pitting Resistance Equivalent);

• PRL Cấp tham khảo đầu tiên

• PSS Hệ thống an toàn đường ống

• PT Kiểm tra thẩm thấu

• QA Bảo đảm chất lượng

• QC Kiểm soát chất lượng

• QP Kế hoạch chất lượng

• QRA Đánh giá rủi ro định lượng

• QT Làm nguội và trui thép

• ROV Thiết bị lặn

• RT Kiểm tra X quang

• SAWH Mối hàn xoắn ốc

• SAWL Hàn hồ quang chìm theo chiều dọc

• SC Cấp an toàn

• SCF Hệ số tập trung ứng suất

• SCR Ống đứng thép nối tiếp nhau

• SENB Mẫu thí nghiệm cơ học nứt cong cắt rãnh góc đơn

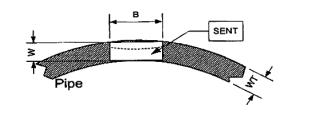

• SENT Mẫu thí nghiệm cơ học kéo nứt cắt rãnh góc đơn

• SLS Trạng thái giới hạn vận hành (Serviceability Limit State);

• SMTS Độ bền kéo tối thiểu quy ước (Specified Minimum Tensile strength);

• SMYS Ứng suất chảy tối thiểu quy ước (Specified Minimum Yield Stress);

• SN Ứng suất chống lại số chu kỳ phá hủy

• SNCF Hệ số tập trung biến dạng

• SRA Phân tích độ tin cậy kết cấu

• SSC Nứt ứng suất sulphun

• ST Kiểm tra bề mặt

• TCM Phương pháp hai đường cong

• TMCP Quy trình kiểm soát nhiệt - cơ

• TOFD Phương pháp kiểm tra mối hàn bằng nhiễu xạ theo thời gian

• TRB Máy cuộn ống 3 lần

• UB Cận trên

• ULS Trạng thái giới hạn cực đại (Ultimate Limit State);

• UO Quy trình chế tạo ống cho hàn ống

• UOE Quy trình chế tạo ống cho hàn ống, mở rộng

• USZ Giới hạn trên của vùng sóng vỗ

• UT Kiểm tra siêu âm mối hàn

• UTS Độ bền kéo tối đa

• VT Kiểm tra thực tế

• WM Vật liệu hàn

• WPQT Kiểm tra giám định quy trình hàn

• WPS Đặc điểm kỹ thuật quy trình hàn

• YS Ứng suất chảy

• A Diện tích tiết diện;

• ![]()

• ![]()

• As Diện tích tiết diện phần thép vành khăn: ![]()

• D Đường kính ngoài danh nghĩa;

• Dfat Tổn thương mỏi tích lũy hay tổng Miner;

• Dmax Đường kính trong hoặc ngoài lớn nhất đo được;

• Dmin Đường kính trong hoặc ngoài nhỏ nhất đo được;

• Di Đường kính trong danh nghĩa: Di = D-2.tnom;

• E Môđun đàn hồi;

• f0 Độ ôvan: ![]()

• fy Giới hạn chảy dùng trong thiết kế;

• fu Độ bền kéo dùng trong thiết kế;

• fk Độ bền vật liệu;

• g Gia tốc trọng trường;

• h Chiều cao từ phần ống đứng tới điểm tham chiếu dùng để xác định áp suất thiết kế;

• Hs Chiều cao sóng đáng kể;

• M Mômen;

• MA Mômen uốn do tải trọng sự cố;

• h Chiều cao từ phần ống đứng tới điểm tham chiếu dùng để xác định áp suất thiết kế;

• Hs Chiều cao sóng đáng kể;

• M Mômen;

• MA Mômen uốn do tải trọng sự cố;

• Md Mômen uốn thiết kế;

• ![]() Mômen uốn thiết kế tối đa, ví dụ trong trạng thái biển ngắn hạn;

Mômen uốn thiết kế tối đa, ví dụ trong trạng thái biển ngắn hạn;

• ME Mômen uốn do tải trọng môi trường;

• MF Mômen uốn do tải trọng chức năng;

• Mk Mômen chống uốn dẻo;

• N Lực dọc trục thực trong thành ống (Lực kéo là dương);

• ni Số chu trình của khối ứng suất thứ i;

• Ni Số chu trình tới phá hủy ứng với mức ứng suất thứ i;

• Độ không tròn: O = Dmax - Dmin

• Pb áp suất kháng vỡ;

• pc áp suất gây móp đặc trưng;

• Pd áp suất thiết kế tại điểm tham chiếu;

• pe áp suất ngoài;

• pel áp suất gây móp đàn hồi;

• pi áp suất trong;

• pinc áp suất bất thường;

• pid áp suất thiết kế cục bộ;

• pli áp suất bất thường cục bộ;

• pp áp suất phá hủy dẻo;

• ppr áp suất lan truyền;

• pt áp suất thử;

• Rk Véc tơ độ bền;

• tcorr Dự trữ ăn mòn;

• tnom Chiều dày thành ống danh nghĩa (không bị ăn mòn);

• Te Lực kéo hữu hiệu (lực dọc trục) (lực kéo là dương);

• Te,A Lực kéo hữu hiệu do tải trọng sự cố;

• Te,E Lực kéo hữu hiệu do tải trọng môi trường;

• Te,F Lực kéo hữu hiệu do tải trọng chức năng

• ![]() Lực kéo hữu hiệu thiết kế tối đa ví dụ trong trạng thái giới hạn ngắn hạn;

Lực kéo hữu hiệu thiết kế tối đa ví dụ trong trạng thái giới hạn ngắn hạn;

• Ted Lực kéo hữu hiệu thiết kế;

• Tk Độ bền dẻo chống lực kéo dọc trục;

• Tp Chu kì đỉnh của sóng;

• Tw Lực kéo thành ống thực;

• Tz Chu kì cắt không của sóng;

• α Hệ số dãn nở nhiệt;

• αfab Hệ số chế tạo;

• αc Thông số ứng suất dòng;

• αfat Tỷ lệ tổn thương mỏi cho phép;

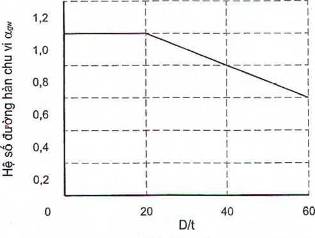

| • αgw Hệ số đường hàn chu vi; |

| • αU Hệ số độ bền vật liệu; |

| • γA Hệ số hiệu ứng tải trọng đối với tải trọng sự cố; |

| • γC Hệ số hiệu ứng điều kiện tải trọng; |

| • γE Hệ số hiệu ứng tải trọng đối với tải trọng môi trường; |

| • γF Hệ số hiệu ứng tải trọng đối với tải trọng chức năng; |

| • γm Hệ số sức bền của vật liệu; |

| • γSC Hệ số sức bền theo các cấp an toàn; |

| • η Hệ số sử dụng; |

| • µ Hệ số ma sát. |

• ρcont Tỷ trọng chất lỏng trong ống

• ρt Tỷ trọng chất lỏng trong ống trong quá trình thử áp lực hệ thống

• σ Độ lệch chuẩn của biến (như độ dày)

• σe Ứng suất tương đương Von Mises

• σh Ứng suất vòng

• σl Ứng suất dọc/ngang

5 Phân cấp và giám sát kỹ thuật

5.1 Khái quát

5.1.1 Phân cấp là công tác tổng hợp tất cả các hoạt động giám sát kỹ thuật, kiểm tra để tiến tới việc cấp giấy chứng nhận phân cấp cho hệ thống đường ống biển.

5.1.2 Giám sát kỹ thuật là các hoạt động thẩm định, kiểm tra, giám sát đơn lẻ do Đơn vị giám sát/thẩm định tiến hành tại các giai đoạn khác nhau từ thiết kế, thi công đến vận hành đường ống biển.

5.2 Hồ sơ phân cấp

5.2.1 Quy định chung

5.2.1 Cấp của hệ thống đường ống biển

5.2.1.1 Nguyên tắc chung

5.2.1.1.1 Tất cả các hệ thống đường ống biển sau khi được thiết kế, chế tạo, lắp đặt và kiểm tra hoàn toàn phù hợp với Tiêu chuẩn này sẽ được Tổ chức phân cấp trao cấp tương ứng với các ký hiệu cấp của hệ thống đường ống biển như quy định ở 5.2.1.2.

5.2.1.1.2 Tất cả các hệ thống đường ống biển đã được Tổ chức phân cấp trao cấp phải được kiểm tra duy trì cấp theo các quy định tại 5.6.

5.2.1.2 Ký hiệu cấp của hệ thống đường ống biển

5.2.1.2.1 Các ký hiệu cấp cơ bản cho hệ thống đường ống biển:

* VR hoặc * VR hoặc (*) VR.

trong đó:

VR: Biểu tượng của Tổ chức phân cấp giám sát hệ thống đường ống biển thỏa mãn các yêu cầu của Tiêu chuẩn này;

* : Ký hiệu hệ thống đường ống biển được chế tạo mới dưới sự giám sát của Tổ chức phân cấp;

* : Ký hiệu hệ thống đường ống biển được chế tạo dưới sự giám sát của tổ chức phân cấp khác được Tổ chức phân cấp ủy quyền và/hoặc công nhận;

(*): Ký hiệu hệ thống đường ống biển được chế tạo không có giám sát hoặc dưới sự giám sát của tổ chức phân cấp khác không được Tổ chức phân cấp công nhận.

5.2.1.2.2 Các dấu hiệu bổ sung

a) Căn cứ vào điều kiện cụ thể của các hệ thống đường ống biển do Tổ chức phân cấp phân cấp, một hoặc một số dấu hiệu sẽ được bổ sung vào ký hiệu cấp.

b) Dấu hiệu về chức năng: Dấu hiệu cho biết chức năng của đường ống. Ví dụ: Đường ống dẫn hóa chất; đường ống dẫn dầu; đường ống dẫn khí; đường ống ép nước; ống đứng động dẫn dầu.

c) Dấu hiệu về vùng: Dấu hiệu cho biết vị trí địa lý, vùng mà đường ống được lắp đặt. Ví dụ: mỏ Bạch Hổ; mỏ Đại Hùng.

d) Dấu hiệu giới hạn hoạt động: Dấu hiệu cho biết đường ống được phân cấp với các giới hạn khai thác chủ yếu. Ví dụ: Áp suất khai thác lớn nhất 150 bar; nhiệt độ thiết kế lớn nhất 90°C.

e) Các mô tả bổ sung về cấp: Để nhận biết rõ hơn về hệ thống đường ống biển, có thể mô tả thêm về các thông số, ngoài các mô tả về kiểu loại. Ví dụ: Đường kính ống, lưu lượng, áp suất thủy tĩnh.

f) Ngôn ngữ sử dụng để ghi các dấu hiệu bổ sung vào ký hiệu cấp của hệ thống đường ống biển có thể là tiếng Việt hoặc tiếng Anh tùy theo yêu cầu của chủ hệ thống đường ống biển.

5.2.1.3 Hồ sơ phân cấp là hồ sơ do Tổ chức phân cấp cấp. Mục đích của hồ sơ phân cấp là nhằm cung cấp bằng văn bản để thể hiện rằng hệ thống đường ống đã tuân thủ đúng các yêu cầu đã đề ra và là tư liệu thể hiện các công tác đã được Tổ chức phân cấp tiến hành.

5.2.1.4 Hồ sơ phân cấp bao gồm giấy chứng nhận phân cấp cùng với các phụ bản đính kèm và các hồ sơ kiểm tra. Hồ sơ kiểm tra đóng vai trò một báo cáo quá trình cho thấy công tác phân cấp trong các giai đoạn, với các hạng mục của hệ thống đường ống đã được hoàn thành thỏa mãn các yêu cầu của tiêu chuẩn này.

5.3 Thẩm định thiết kế

5.3.1 Quy định chung về thẩm định thiết kế

5.3.1.1 Thẩm định thiết kế là kiểm tra các giả thiết, phương pháp, kết quả của quá trình thiết kế để đảm bảo rằng các yêu cầu của tiêu chuẩn này đã được đáp ứng.

5.3.1.2 Thẩm định thiết kế bao gồm:

• Xem xét phương thức thiết kế;

• Xem xét các thông số thiết kế;

• Xem xét tài liệu thiết kế (gồm các bản vẽ, bản tính, các tài liệu thuyết minh ...);

• Tính toán độc lập song song với tính toán của nhà thiết kế, nếu thấy cần thiết;

• Xem xét các thông số kỹ thuật liên quan đến chế tạo và vận hành rút ra từ thiết kế.

5.3.1.3 Các tài liệu thiết kế cần phải xem xét được quy định tại Điều 6.

5.3.1.4 Phạm vi công việc thẩm định thiết kế bao gồm:

a) Xem xét các thông số thiết kế:

• Xem xét các cơ sở thiết kế có chú trọng tới kết quả khảo sát và số liệu môi trường. Đánh giá các chỉ tiêu thiết kế;

• Tuyến ống và điều kiện môi trường.

b) Xem xét các tài liệu thiết kế và bản vẽ:

• Xem xét các tài liệu thiết kế đường ống chủ yếu để đảm bảo rằng các điều kiện tải trọng chính đã được xét đến trong thiết kế, các điều kiện có liên quan đã được xác định, phương pháp luận thiết kế phù hợp với các tiêu chuẩn liên quan;

• Đánh giá các phương pháp chủ yếu được sử dụng và kiểm tra xác suất một số số liệu đầu vào và kết quả tính;

• Xem xét chi tiết các bản tính thiết kế chính.

c) Tính toán độc lập song song với tính toán của nhà thiết kế, nếu thấy cần thiết

• Kiểm tra khả năng chịu áp lực;

• Tính toán độc lập theo cách đơn giản hoặc phức tạp (với một số hạng mục lựa chọn ngẫu nhiên).

d) Xem xét các thông số kỹ thuật liên quan đến chế tạo và vận hành

• Kiểm tra điểm một số giới hạn;

• Xem xét các thông số kỹ thuật chủ yếu.

e) Xem xét thiết kế kiểm soát lưu lượng

• Xem xét các nguyên tắc chung;

• Xem xét các tài liệu chính với sự trợ giúp của các tính toán đơn giản, nếu thấy cần thiết.

5.3.2 Nội dung thẩm định thiết kế

Nội dung công tác thẩm định thiết kế được quy định trong các bảng từ Bảng 1 đến Bảng 4.

Bảng 1 - Thiết kế đảm bảo tính toàn vẹn của hệ thống đường ống

| STT | Mô tả nội dung xem xét |

|

| Xem xét chung |

| |

| 1 | Mục tiêu an toàn |

|

| 2 | Mô tả hệ thống đường ống và tổ chức chung của dự án |

|

| 3 | Đánh giá rủi ro và xác định các yếu tố tới hạn, nếu có |

|

| Kết cấu (chính) |

| |

| 5 | Cơ sở thiết kế |

|

| 6 | Tuyến ống |

|

| 7 | Đặc trưng hóa lý của chất vận chuyển trong ống |

|

| 8 | Lựa chọn vật liệu, gồm cả đánh giá ăn mòn bên trong (ống và phụ kiện) |

|

| 9 | Prôfil nhiệt độ/áp suất (tính toán nhiệt/thủy lực) |

|

| 10 | Khả năng chịu áp lực (tính toán chiều dày thành ống) |

|

| 11 | Ổn định (cả ổn định tạm thời và lâu dài) |

|

| 12 | Dãn nở đường ống (nếu có) |

|

| 13 | Đánh giá nhịp hẫng (nếu có) |

|

| 14 | Tính toán mất ổn định vồng lên (nếu có) |

|

| 15 | Đánh giá mất ổn định uốn lượn ngang (nếu có) |

|

| 16 | Thiết kế đoạn giao nhau (nếu có) |

|

| 17 | Thiết kế đầu kết nối, tính toán đoạn ống dãn nở (nếu có) |

|

| 18 | Đánh giá đoạn tiếp bờ (nếu có) |

|

| 19 | Tương tác với lưới đánh cá (nếu có) |

|

| 20 | Tính toán lắp đặt |

|

| 21 | Đánh giá việc đào hào chôn ống (nếu có) | |

| 22 | Tính toán độ bền ống đứng cố định (nếu có), kể cả trong điều kiện tạm thời và lâu dài. |

|

| 23 | Thiết kế gối đỡ ống đứng cố định (nếu có), kể cả trong điều kiện tạm thời và lâu dài. |

|

| Kết cấu (phụ) |

| |

| 24 | Thiết kế thiết bị phóng thoi và nhận thoi (nếu có) |

|

| 25 | Tính toán bích nối (nếu có) |

|

| 26 | Mối nối chữ T, van,... (nếu có) |

|

| Bản vẽ kết cấu |

| |

| 27 | Bản vẽ tuyến ống |

|

| 28 | Bản vẽ chi tiết chỗ giao nhau của đường ống, nếu có |

|

| 29 | Bản vẽ bố trí giàn, nếu có |

|

| 30 | Bản vẽ đoạn ống, nếu có |

|

| 31 | Bản vẽ bảo vệ đường ống, nếu có |

|

| 32 | Bản vẽ ống đứng và kẹp ống đứng, nếu có |

|

| Ống và phụ kiện (kể cả quá trình hàn) |

| |

| 33 | Thông số kỹ thuật của ống |

|

| 34 | Thông số kỹ thuật của quá trình hàn |

|

| 35 | Bản kê vật liệu |

|

| Hệ thống chống ăn mòn và bọc gia tải |

| |

| 36 | Báo cáo thiết kế bảo vệ catốt |

|

| 37 | Thông số kỹ thuật về lắp đặt và chế tạo anốt |

|

| 38 | Thông số kỹ thuật về chế tạo lớp bọc |

|

| 39 | Thông số kỹ thuật về lớp bọc mối nối hiện trường |

|

| 40 | Thông số kỹ thuật về hệ thống theo dõi ăn mòn |

|

| 41 | Bảng kê vật liệu |

|

| Lắp đặt |

| |

| 42 | Đánh giá hậu quả của các dạng phá hủy (FMEA) và nghiên cứu về nguy cơ và khả năng vận hành được (HAZOP), nếu có. |

|

| 43 | Thông số kỹ thuật và bản vẽ về thử và lắp đặt |

|

| 44 | Đánh giá giới hạn về mặt kỹ thuật (ECA - engineering criticality assessment) để xác nhận rằng không xuất hiện nứt gãy trong quá trình rải ống hay vận hành khi biến dạng dẻo tích lũy ≥ 0,3%) (nếu có) |

|

| 45 | Đánh giá tàu rải ống và các thông số kỹ thuật thử chứng nhận (nếu có thể) |

|

| Vận hành |

| |

| 46 | Xem xét bản tóm tắt thiết kế chế tạo, lắp đặt (DFI résumé) |

|

| 47 | Kế hoạch kiểm tra |

|

| Đảm bảo dòng (nếu không quy định trong Bảng 3 và Bảng 4) |

| |

| 48 | Đảm bảo dòng (kể cả đánh giá ăn mòn bên trong) |

|

Bảng 2 - Tính toán độc lập đối với thiết kế đảm bảo tính toàn vẹn của hệ thống đường ống, nếu thấy cần thiết

| STT | Hạng mục | Mô tả nội dung |

| 1 | Độ dày thành ống | Tính toán đơn giản theo công thức kinh nghiệm |

| 2 | Ổn định | Tính toán đơn giản theo công thức kinh nghiệm theo lý thuyết sóng Stokes bậc 5 và phương trình lực đơn giản |

| 3 | Tính toán nâng cao bằng số liệu thống kê sóng dài hạn | |

| 4 | Dãn nở | Tính toán đơn giản theo công thức kinh nghiệm |

| 5 | Tính toán nâng cao bằng chương trình phần tử hữu hạn phi tuyến đầy đủ. (Lưu ý rằng không cần tính với các thiết kế đường ống không phức tạp) | |

| 6 | Mất ổn định vồng lên (upheaval) | Tính toán nâng cao bằng chương trình phần tử hữu hạn phi tuyến đầy đủ có tính tới khả năng chịu lực phi tuyến của đất. |

| 7 | Nhịp hẫng | Tính toán đơn giản theo công thức kinh nghiệm |

| 8 | Tính toán nâng cao bằng chương trình phần tử hữu hạn phi tuyến đầy đủ có tính tới phân bố lực dọc trục thực tế và ảnh hưởng của nhiều nhịp hẫng | |

| 9 | Mỏi | Tính toán đơn giản theo tiêu chuẩn, tiền định đối với dao động vuông góc với hướng dòng (cross flow vibration) |

| 10 | Tính toán nâng cao theo thống kê sóng và dòng chảy có tính tới rung do dòng giao nhau (cross flow vibration) | |

| 11 | Lưới đánh cá | Tính toán nâng cao bằng chương trình phần tử hữu hạn phi tuyến đầy đủ có tính tới tải trọng động do lưới đánh cá |

| 12 | Mất ổn định ngang | Tính toán đơn giản theo công thức kinh nghiệm |

| 13 | Tính toán nâng cao bằng phương pháp phần tử hữu hạn có tính tới các đặc trưng vật liệu phi tuyến và tương tác với đất | |

| 14 | Rải ống | Tính toán đơn giản theo công thức kinh nghiệm |

| 15 |

| Tính toán tĩnh nâng cao bằng phương pháp phần tử hữu hạn với các thông số hình học của tàu rải ống |

| 16 | Tính toán tĩnh nâng cao bằng phương pháp phần tử hữu hạn với đầy đủ các thông số đặc trưng của tàu rải ống | |

| 17 | Đoạn ống (spool) | Tính toán tĩnh nâng cao bằng phương pháp phần tử hữu hạn |

| 18 | Ống đứng cố định | Tính toán đơn giản bằng phương pháp phần tử hữu hạn |

| 19 | Tính toán tĩnh nâng cao bằng phương pháp phần tử hữu hạn có tính tới tải trọng môi trường, chuyển vị của dàn và mô hình hóa giá đỡ chi tiết | |

| 20 | Đất | Tính toán đơn giản ma sát dọc trục, ngang (để tính toán ổn định, dãn nở) và khả năng chịu lực của đất dùng để tính toán mất ổn định vị trí |

| 21 | Bảo vệ chống ăn mòn | Tính toán bảo vệ chống ăn mòn đơn giản |

| 22 | Tính toán nhiệt độ anốt | |

| 23 | Ăn mòn bên trong | Tính toán đơn giản ăn mòn bên trong |

| 24 | Đường ống bị hư hỏng/mài mòn | Tính toán đơn giản theo công thức kinh nghiệm |

| 25 | Tính toán phần tử hữu hạn phi tuyến nâng cao |

Bảng 3 - Thiết kế đảm bảo dòng (flow assurance)

| STT | Mô tả nội dung | |||

| Cơ sở thiết kế | ||||

| 1 | Biểu đồ (profile) khai thác | |||

| 2 | Thành phần cấu tạo của hydrocacbon, chất lưu pha nước (water cut) | |||

| 3 | Áp suất dòng đầu giếng (FWHP) và nhiệt độ dòng đầu giếng (FWHT) | |||

| 4 | Kích thước ống | |||

| 5 | Yêu cầu vận hành (áp suất/ nhiệt độ vào, áp suất/nhiệt độ ra, thời gian làm nguội, kích thước tạo nút kín (slug size)) |

| ||

| 6 | Địa hình tuyến ống |

| ||

| 7 | Tính chất của đất |

| ||

| 8 | Các vòng dãn nở nhiệt/làm dưỡng dưới biển |

| ||

| Biên bản nhiệt-thủy lực ở trạng thái đều (steady state) |

| |||

| 9 | Mô hình đường ống |

| ||

| 10 | Kích thước/ Lưu lượng của đường ống |

| ||

| 11 | Profil về nhiệt độ và áp suất ở trạng thái đều |

| ||

| 12 | Chế độ chảy/ tích tụ chất lỏng (slugging) |

| ||

| 13 | Nhiệt độ anốt |

| ||

| 14 | Làm nóng |

| ||

| 15 | Hệ thống cách nhiệt đường ống |

| ||

| 16 | Hệ số truyền nhiệt tổng thể |

| ||

| 17 | Tính toán hydrate, nếu có |

| ||

| 18 | Tính toán hình thành sáp (wax), nếu có |

| ||

| 19 | Thiết kế hệ thống phun methariol/glycol, nếu có |

| ||

| 20 | Ảnh hưởng do việc đào hào chôn ống về đặc trưng của đất, nếu có |

| ||

| Các vấn đề khác |

| |||

| 21 | Tích tụ cát |

| ||

| 22 | Mài mòn trong hệ thống ống công nghệ |

| ||

| 23 | Mài mòn trong các ống thót (choke) và vạn |

| ||

| 24 | Ăn mòn bên trong |

| ||

| Biên bản nhiệt-thủy lực tức thời (transient) |

| |||

| 25 | Điạ hình chỗ tích tụ chất lỏng (slugging) |

| ||

| 26 | Dừng hoạt động đường ống |

| ||

| 27 | Dồn áp suất/Va đập thủy lực (water hammer) |

| ||

| 28 | Thời gian làm nguội trong khi dừng hoạt động |

| ||

| 29 | Giữ chất lỏng trong quá trình dừng hoạt động |

| ||

| 30 | Khởi động đường ống |

| ||

| 31 | Hâm nóng đường ống |

| ||

| 32 | Dồn chất lỏng trong quá trình khởi động |

| ||

| 33 | Hệ thống bảo vệ áp suất toàn thể ở mức độ cao (HIPPS) |

| ||

| 34 | Hệ thống điều khiển |

| ||

| 35 | Rão đường ống khi khởi động/dừng (pipeline creep) |

| ||

| 36 | Cập nhật biên bản trạng thái đều và biên bản trạng thái tức thời theo khảo sát sau lắp đặt |

| ||

Bảng 4 - Tính toán độc lập về đảm bảo dòng, nếu thấy cần thiết

| STT | Hạng mục | Mô tả nội dung |

| 1 | Kích thước/ Lưu lượng của đường ống | Kiểm tra giá trị đầu vào, hệ thống chương trình được dùng và đánh giá tóm tắt kết quả |

| 2 | Tính toán đơn giản theo công thức kinh nghiệm hay bảng tính điện tử | |

| 3 | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp | |

| 4 | Profit nhiệt độ/áp suất Nhiệt độ anốt | Kiểm tra giá trị đầu vào, hệ thống chương trình được dùng và đánh giá tóm tắt kết quả |

| 5 | Tính toán đơn giản theo công thức kinh nghiệm hay bảng tính điện tử | |

| 6 | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp | |

| 7 | Tính toán hydrate/ sáp | Kiểm tra giá trị đầu vào, hệ thống chương trình được dùng và đánh giá tóm tắt kết quả |

| 8 | Tính toán độc lập bằng hệ thống chương trình nhiều pha và mô phỏng quá trình phù hợp | |

| 9 | Hệ thống cách nhiệt Tất cả giá trị U, ảnh hưởng của việc đào hào chôn ống | Kiểm tra giá trị đầu vào, hệ thống chương trình được dùng và đánh giá tóm tắt kết quả |

| 10 | Tính toán đơn giản theo công thức kinh nghiệm hay bảng tính điện tử | |

| 11 | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp | |

| 12 | Đánh giá ăn mòn | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp |

| 13 | Đánh giá ăn mòn Hệ thống ống công nghệ, ống thót | Tính toán độc lập bằng hệ thống chương trình phù hợp |

| 14 | Tích tụ cát | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp |

| 15 | Tính toán tức thời Làm nguội, làm nóng | Kiểm tra giá trị đầu vào, hệ thống chương trình được dùng và đánh giá tóm tắt kết quả |

| 16 | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp | |

| 17 | Tính toán tức thời Dâng áp, HIPPS | Kiểm tra giá trị đầu vào, hệ thống chương trình được dùng và đánh giá tóm tắt kết quả |

| 18 | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp | |

| 19 | Tính toán tức thời Điạ hình chỗ tích tụ chất lỏng, giữ, dồn chất lỏng | Kiểm tra giá trị đầu vào, hệ thống chương trình được dùng và đánh giá tóm tắt kết quả |

| 20 | Tính toán độc lập bằng hệ thống chương trình nhiều pha phù hợp |

5.4 Kiểm tra trong quá trình chế tạo mới

5.4.1 Quy định chung

5.4.1.1 Trước khi chế tạo đường ống, chủ đường ống hoặc người đại diện phải trình cho Đơn vị thẩm định các bản vẽ kết cấu, các chi tiết đường ống, trang bị, các thiết bị điều khiển, quy trình lắp đặt theo các yêu cầu tương ứng của tiêu chuẩn này. Hồ sơ trình thẩm định gồm 3 bộ. Mọi sửa chữa hoặc bổ sung cho thiết kế được thẩm định đều phải trình cho Đơn vị thẩm định.

5.4.1.2 Khi trang bị hoặc lắp đặt các bộ phận có kiểu đã được Đơn vị thẩm định phê duyệt, các bản vẽ chế tạo và các đặc tính kỹ thuật của chúng không cần phải trình duyệt như quy định tại Điều 6 điều 2.4.1.1.

5.4.1.3 Phải bố trí các lối đi và phương tiện cần thiết để thực hiện tốt công việc kiểm tra từ lúc bắt đầu chế tạo cho tới khi hoàn thành đường ống bao gồm thử, đánh giá, xử lý, thay thế theo các yêu cầu của tiêu chuẩn này.

5.4.1.4 Các vật liệu được dùng để chế tạo đường ống và quy trình thử vật liệu phải phù hợp với các yêu cầu quy định trong tiêu chuẩn này. Các vật liệu được dùng để chế tạo đường ống phải có chứng chỉ theo quy định về vật liệu. Thép, vật liệu hàn, và các vật liệu khác phải được kiểm tra để đảm bảo chắc chắn rằng chúng được sản xuất đúng như yêu cầu của tiêu chuẩn này. Phải kiểm tra tỉ mỉ trong quá trình chuẩn bị các vật liệu và chế tạo đường ống. Các vật liệu được kiểm tra, thử và lấy mẫu, hoặc cấp giấy chứng nhận ở ngay nhà máy sản xuất theo yêu cầu của tiêu chuẩn này. Đồng thời phải xác nhận lại khi vật liệu đã được tập kết đến.

5.4.1.5 Mọi khuyết tật, hư hỏng phát hiện được kể cả vị trí, bản chất, tình trạng phải báo cho Đơn vị thẩm định.

5.4.1.6 Bản sao của các bản vẽ được thẩm định của đường ống đã được chế tạo, các giấy chứng nhận cần thiết, các biên bản cũng như các bản hướng dẫn khác phải luôn sẵn sàng để sử dụng khi Đơn vị thẩm định yêu cầu.

5.4.1.7 Tất cả các ống, các van, các thiết bị đo và kiểm tra, các lớp phủ, thiết bị chống ăn mòn, các phụ tùng... được lắp đặt phải phù hợp với các yêu cầu kỹ thuật và bản vẽ đã được Đơn vị thẩm định thẩm định.

5.4.1.8 Khi có bố trí các thiết bị điều khiển từ xa, các thiết bị điều khiển tự động, các thiết bị báo động, thiết bị an toàn trên đường ống, thì chúng phải được lắp đặt và kiểm tra phù hợp với các quy định tương ứng cho các đối tượng đó.

5.4.1.9 Dung sai độ lệch, độ vênh của hệ thống đường ống, sai lệch độ tròn và độ thẳng của ống so với thiết kế không được vượt quá những quy định đã được Đơn vị thẩm định thẩm định.

5.4.1.10 Mọi biện pháp sử dụng để đạt được dung sai lắp ráp theo thiết kế không cho phép gây nên biến dạng làm phát sinh ứng suất quá mức trong chế tạo.

5.4.1.11 Các phương pháp bảo vệ được áp dụng, như sơn phủ hay biện pháp khác, nhằm giảm ăn mòn phải đảm bảo có hiệu quả trong quá trình vận hành đường ống.

5.4.1.12 Ngày hoàn thành kiểm tra trong chế tạo đường ống (là ngày đường ống được phân cấp) được lấy làm ngày chế tạo đường ống đó.

5.4.2 Giám sát kỹ thuật, kiểm tra

5.4.2.1 Giám sát kỹ thuật, kiểm tra trong quá trình chế tạo mới được tiến hành bằng các cách: Giám sát viên giám sát trong toàn bộ quá trình, kiểm tra hồ sơ, kiểm tra thực tế hoặc kiểm tra ngẫu nhiên các công việc ở mức độ chi tiết đủ để đảm bảo rằng các yêu cầu đối với hệ thống đường ống biển đã được tuân thủ.

5.4.2.2 Công tác giám sát kỹ thuật, kiểm tra không chỉ tiến hành đối với các nhà thầu mà còn tiến hành đối với các bên liên quan khác nếu họ thực hiện các công tác liên quan trong quá trình chế tạo.

5.4.2 3 Giám sát kỹ thuật, kiểm tra trong chế tạo bao gồm toàn bộ hoặc một số hoạt động sau đây:

• Xem xét quá trình chế tạo;

• Xem xét các quy trình chế tạo;

• Xem xét các quá trình chứng nhận;

• Giám sát trong quá trình chế tạo;

• Xem xét các hồ sơ hoàn công.

5.4.2.4 Các tài liệu cần phải xem xét được quy định ở 6.2.3, 6.2.4 và 6.2.5.

5.4.2.5 Trong quá trình chế tạo và lắp ráp đường ống và các bộ phận chịu áp lực khác, hoạt động giám sát kỹ thuật, kiểm tra bao gồm:

a) Xem xét quy trình chế tạo và lắp ráp:

• Xem xét quy trình chế tạo, lắp ráp và kiểm tra để đảm bảo các thông số kỹ thuật trong quá trình chế tạo là phù hợp;

• Xem xét phương pháp chế tạo được sử dụng.

b) Xem xét quá trình chứng nhận:

• Xem xét bản ghi các đặc điểm kỹ thuật của quy trình chế tạo (MPS) và quá trình thử chứng nhận quy trình chế tạo, nếu có; hoặc

• Giám sát viên giám sát trong toàn bộ thời gian thử chứng nhận quy trình chế tạo, nếu có thể được, hoặc ngày sản xuất đầu tiên.

c) Giám sát trong quá trình chế tạo và lắp ráp:

• Giám sát viên chứng kiến các đợt thử và kiểm tra ngẫu nhiên để đảm bảo rằng sản phẩm đã được chế tạo phù hợp với các thông số kỹ thuật; hoặc

• Giám sát viên giám sát toàn bộ quá trình chế tạo và lắp ráp cấu kiện hoặc đi tới từng đợt, bằng cách kiểm tra ngẫu nhiên, đảm bảo sản phẩm làm ra phù hợp với các thông số kỹ thuật.

d) Kiểm tra hồ sơ cuối cùng.

5.4.2.6 Trong quá trình chế tạo và lắp ráp lớp bọc, anốt và các bộ phận không chịu áp lực khác, hoạt động giám sát kỹ thuật, kiểm tra bao gồm:

a) Xem xét quy trình chế tạo, lắp ráp và kiểm tra để đảm bảo sự phù hợp của bản ghi các đặc điểm kỹ thuật trong quá trình chế tạo.

b) Xem xét quá trình chứng nhận:

• Xem xét bản ghi các đặc điểm kỹ thuật của quy trình chế tạo (MPS) và quá trình thử chứng nhận quy trình chế tạo, nếu có; hoặc

• Giám sát viên giám sát trong toàn bộ thời gian thử chứng nhận quy trình chế tạo, nếu có thể được, hoặc ngày sản xuất đầu tiên.

c) Kiểm tra trong quá trình chế tạo và lắp ráp:

• Giám sát viên chứng kiến các đợt thử và kiểm tra ngẫu nhiên để đảm bảo rằng sản phẩm đã được chế tạo phù hợp với các thông số kỹ thuật; hoặc

• Giám sát viên giám sát từng đợt trong toàn bộ quá trình chế tạo và lắp ráp và kiểm tra ngẫu nhiên để đảm bảo sản phẩm làm ra phù hợp với các thông số kỹ thuật.

d) Kiểm tra hồ sơ cuối cùng.

5.4.2.7 Trong quá trình lắp đặt, hoạt động giám sát kỹ thuật, kiểm tra bao gồm:

a) Xem xét quy trình lắp đặt

• Kiểm tra ngẫu nhiên sổ tay lắp đặt (Installation manual); hoặc

• Xem xét, duyệt sổ tay lắp đặt đối với những phần việc quan trọng.

b) Xem xét quá trình chứng nhận:

• Kiểm tra các công tác chứng nhận trong sổ tay lắp đặt đối với những phần việc quan trọng, hoặc

• Giám sát viên giám sát trong toàn bộ thời gian thử chứng nhận, nếu có thể được, hoặc khi bắt đầu vận hành.

c) Giám sát trong quá trình lắp đặt:

• Giám sát viên giám sát từng đợt khi bắt đầu các hạng mục công việc ngoài biển (rải ống, lắp ống đứng, các công việc cần có sự giám sát của Đơn vị giám sát,...); hoặc

• Giám sát viên giám sát toàn bộ quá trình thử sức căng và các cuộc thử có liên quan; đi giám sát từng đợt trong quá trình rải ống; hoặc

• Giám sát viên giám sát toàn bộ quá trình tiến hành mỗi hạng mục công việc ngoài biển (rải ống, lắp ống đứng, các công việc cần có sự giám sát của Đơn vị giám sát,...).

d) Kiểm tra hồ sơ cuối cùng

5.4.2.8 Trong quá trình thử cuối cùng trước khi vận hành bao gồm cả khảo sát sau lắp đặt và hoàn thành dự án, hoạt động giám sát kỹ thuật, kiểm tra bao gồm:

a) Xem xét quy trình: Kiểm tra quy trình thử áp lực hệ thống để đảm bảo rằng quy trình thử có thể thử được hệ thống đường ống đúng theo yêu cầu của thiết kế.

b) Giám sát trong quá trình thử và hoàn thành:

• Giám sát viên giám sát toàn bộ quá trình thử áp lực (tối thiểu 24h); hoặc

• Giám sát viên giám sát toàn bộ quá trình thử và tiến hành kiểm tra làm sạch, đo đạc, xả nước khỏi đường ống (de-watering) và làm khô. Giám sát từng đợt trong quá trình kiểm tra sau lắp đặt.

c) Kiểm tra hồ sơ cuối cùng: Xem xét hồ sơ hoàn công

5.4.3 Nội dung giám sát kỹ thuật, kiểm tra trong chế tạo mới

Nội dung công tác giám sát kỹ thuật, kiểm tra trong chế tạo mới được quy định ở các bảng: từ Bảng 5 đến Bảng 27.

Bảng 5 - Giám sát kỹ thuật trong luyện thép, nếu có

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và thử tay nghề. |

| Công tác kiểm tra | |

| 4 | Luyện thép và đúc phôi thép |

| 5 | Kiểm tra phôi thép, kiểm tra cấu trúc vĩ mô xác định xem có lẫn các thành phần phi kim loại hay không |

| 6 | Sổ nhận dạng của phôi thép |

| 7 | Phân tích thành phần hóa học |

| Công tác cuối cùng | |

| 8 | Xem xét các biên bản thử và chế tạo |

| 9 | Lập báo cáo kiểm tra |

Bảng 6 - Giám sát kỹ thuật trong cán thép tấm, nếu có

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Nung nóng lại phôi thép, cán và quá trình làm nguội |

| 5 | Kiểm tra siêu âm tự động. Hiệu chuẩn thiết bị |

| 6 | Kiểm tra siêu âm tự động lại. Kiểm tra siêu âm thủ công. |

| 7 | Kiểm tra bằng mắt thường |

| 8 | Xác định các mẫu thử |

| Công tác cuối cùng | |

| 9 | Xem xét các biên bản thử và chế tạo |

| 10 | Lập báo cáo kiểm tra |

Bảng 7 - Giám sát kỹ thuật trong chế tạo ống, nếu có

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Nhận dạng (danh sách ống) và truy suất (tracking) vật liệu |

| 5 | Kiểm tra việc tạo hình ống và vát mép |

| 6 | Hàn và xử lý vật liệu hàn |

| 7 | Sửa chữa mối hàn |

| 8 | Xem phim X quang các đoạn sửa và giải thích |

| 9 | Dãn nở (expanding) và xem xét các ghi nhận về hệ số dãn nở |

| 10 | Kiểm tra việc hiệu chuẩn thiết bị đo |

| 11 | Thử thủy tĩnh |

| 12 | Mặt đầu ống và độ vuông góc (squareness) |

| 13 | Xem phim X quang các đầu ống và giải thích |

| 14 | Hiệu chuẩn thiết bị siêu âm |

| 15 | Siêu âm tự động ống (dọc và ngang) |

| 16 | Kiểm tra hạt từ (MPI) - Thiết bị và kiểm tra độ nhạy |

| 17 | Kiểm tra hạt từ các đầu ống |

| 18 | Kiểm tra hạt từ sau khi sửa chữa thân ống bằng phương pháp mài |

| 19 | Kiểm tra thẩm thấu - Kiểm tra quy trình |

| 20 | Kiểm tra thẩm thấu các đầu ống |

| 21 | Kiểm tra thẩm thấu sau khi sửa chữa thân ống bằng phương pháp mài |

| 22 | Đo độ dầy ống sau khi sửa chữa bằng cách mài |

| 23 | Kiểm tra siêu âm thủ công đầu ống - Hiệu chuẩn thiết bị |

| 24 | Kiểm tra siêu âm thủ công đầu ống (quanh chu vi). Dùng cả đầu dò 90° và đầu dò góc. |

| 25 | Kiểm tra kích thước theo các thông số kỹ thuật |

| 26 | Kiểm tra bên ngoài bằng mắt thường, kể cả việc làm sạch bên trong ống |

| 27 | Cân ống |

| 28 | Bộ phận bảo vệ mép vát của ống (nếu cần) |

| 29 | Đánh dấu - Kiểm tra biên bản theo dõi, dấu rập tại mép mối hàn, dấu bằng sơn bên trong, mã màu bên ngoài. |

| 30 | Bảo quản các ống đã làm xong |

| 31 | Cắt và xác định các mẫu thử |

| 32 | Thử cơ tính các mẫu thử |

| 33 | Kiểm tra phân tích thành phần hóa học |

| Công tác cuối cùng | |

| 34 | Xem xét các biên bản thử và chế tạo |

| 35 | Lập báo cáo kiểm tra |

Bảng 8 - Giám sát kỹ thuật trong chế tạo nẹp chống mất ổn định, nếu có

| STT | Mô tả nội dung | |

| Công tác ban đầu |

| |

| 1 | Xem xét các thông số kỹ thuật và quy trình | |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo | |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. | |

| Công tác kiểm tra |

| |

| 4 | Ký hiệu vật liệu (danh sách ống) | |

| 5 | Kiểm tra gia công ống (rèn), xử lý nhiệt (tôi/ram) và gia công cơ khí | |

| 6 | Hàn và xử lý vật liệu hàn | |

| 7 | Kiểm tra không phá hủy (NDT) | |

| 8 | Hiệu chuẩn thiết bị đo | |

| 9 | Thử thủy tĩnh |

|

| 10 | Kiểm tra kích thước theo các thông số kỹ thuật |

|

| 11 | Kiểm tra bên ngoài bằng mắt thường, kể cả làm sạch bên trong |

|

| 12 | Cân nẹp chống mất ổn định |

|

| 13 | Bộ phận bảo vệ mép vát (nếu cần) |

|

| 14 | Đánh dấu - Kiểm tra biên bản theo dõi, dấu rập mép mối hàn, dấu bằng sơn bên trong, mã màu bên ngoài |

|

| 15 | Bảo quản các nẹp chống mất ổn định đã làm xong |

|

| 16 | Tháo và xác định các mẫu thử |

|

| 17 | Thử cơ tính các mẫu thử |

|

| 18 | Kiểm tra phân tích thành phần hóa học |

|

| Công tác cuối cùng |

| |

| 19 | Xem xét các biên bản chế tạo |

|

| 20 | Xem xét các biên bản thử |

|

| 21 | Lập báo cáo kiểm tra |

|

Bảng 9 - Giám sát kỹ thuật trong các hoạt động xếp dỡ và chất tải

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| Công tác kiểm tra | |

| 2 | Xếp dỡ và chất tải tại nơi chế tạo |

| 3 | Chất tải ở cảng |

| Công tác cuối cùng | |

| 4 | Xem xét các biên bản thử |

| 5 | Lập báo cáo kiểm tra |

Bảng 10 - Giám sát kỹ thuật trong bọc ống (trong hoặc ngoài)

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Thử vật liệu bọc |

| 5 | Thử chứng nhận |

| 6 | Kiểm tra ống trước khi chuẩn bị bề mặt |

| 7 | Kiểm tra độ nhám (grit) |

| 8 | Nhiệt độ xử lý trước, nhiệt độ thép, độ ẩm trong quá trình xử lý trước, điều kiện bề mặt |

| 9 | Kiểm tra bằng mắt thường sau khi thổi làm sạch (blast-cleaning) theo tiêu chuẩn làm sạch, độ nhám, các lỗi bề mặt, các chất bẩn như bụi và clorua, độ sạch, tập trung tạp chất (segregation),... |

| 10 | Sơn: nhiệt độ sơn, nhiệt độ của thép, độ ẩm trong quá trình sơn, điều kiện bề mặt |

| 11 | Tình trạng lưu hóa (curing condition) |

| 12 | Đo chiều dày lớp sơn |

| 13 | Kiểm tra chấp nhận cho các bộ phận riêng rẽ (panels) |

| 14 | Kiểm tra cuối cùng và đánh dấu các ống đã bọc |

| 15 | Sửa chữa lớp bọc |

| 16 | Lưu kho và bảo quản các ống đã bọc |

| Công tác cuối cùng | |

| 17 | Xem xét các biên bản chế tạo |

| 18 | Xem xét các biên bản thử |

| 19 | Lập báo cáo kiểm tra |

Bảng 11 - Giám sát kỹ thuật trong chế tạo mối nối cách điện, nếu có

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Lựa chọn thành phần hóa học cho thép các-bon và các loại vật liệu khác (nếu áp dụng) |

| 5 | Rèn và xử lý nhiệt |

| 6 | Gia công cơ khí |

| 7 | Hàn và xử lý vật liệu hàn |

| 8 | Kiểm tra không phá hủy |

| 9 | Kiểm tra việc hiệu chuẩn thiết bị đo |

| 10 | Thử thủy tĩnh |

| 11 | Thử mỏi thủy lực |

| 12 | Kiểm tra độ cách điện |

| 13 | Kiểm tra độ bền chất điện môi |

| 14 | Kiểm tra bằng mắt thường |

| 15 | Kiểm tra kích thước theo các thông số kỹ thuật |

| 16 | Cân mối nối cách điện |

| 17 | Đánh dấu |

| 18 | Cất trữ các mối nối cách điện |

| 19 | Lấy và xác định các mẫu thử |

| 20 | Thử cơ tính các mẫu thử chế tạo |

| 21 | Kiểm tra phân tích thành phần hóa học |

| 22 | Bảo quản và lưu kho các mối nối cách điện |

| Công tác cuối cùng | |

| 23 | Xem xét các biên bản chế tạo |

| 24 | Xem xét các biên bản thử |

| 25 | Lập báo cáo kiểm tra |

Bảng 12 - Giám sát kỹ thuật trong chế tạo các bộ phận chịu áp lực

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Ký hiệu vật liệu (chứng chỉ vật liệu) |

| 5 | Kiểm tra gia công ống (rèn), xử lý nhiệt (tôi/ram) và gia công cơ khí |

| 6 | Hàn và xử lý vật liệu hàn |

| 7 | Kiểm tra không phá hủy |

| 8 | Kiểm tra việc hiệu chuẩn các thiết bị đo |

| 9 | Thử thủy tĩnh |

| 10 | Kiểm tra kích thước theo các thông số kỹ thuật |

| 11 | Kiểm tra bên ngoài bằng mắt thường kể cả kiểm tra độ sạch bên trong ống |

| 12 | Cân sản phẩm cuối cùng |

| 13 | Bộ phận bảo vệ mép vát (nếu có) |

| 14 | Đánh dấu - Kiểm tra biên bản theo dõi, dấu rập mép mối hàn, dấu bằng sơn bên trong, mã màu bên ngoài |

| 15 | Cất trữ sản phẩm cuối cùng |

| 16 | Cắt và gia công các mẫu thử |

| 17 | Thử cơ tính các mẫu thử chế tạo |

| 18 | Kiểm tra phân tích thành phần hóa học |

| Công tác cuối cùng | |

| 19 | Xem xét các biên bản chế tạo |

| 20 | Xem xét các biên bản thử |

| 21 | Lập báo cáo kiểm tra |

Bảng 13 - Giám sát kỹ thuật trong chế tạo các bộ phận không chịu áp lực

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Ký hiệu vật liệu (chứng chỉ vật liệu) |

| 5 | Hàn và xử lý vật liệu hàn |

| 6 | Kiểm tra không phá hủy |

| 7 | Kiểm tra kích thước theo các thông số kỹ thuật |

| 8 | Kiểm tra bên ngoài bằng mắt thường kể cả kiểm tra độ sạch bên trong ống |

| 9 | Cân sản phẩm cuối cùng |

| 10 | Bộ phận bảo vệ mép vát (nếu có) |

| 11 | Đánh dấu - Kiểm tra biên bản theo dõi, dấu rập mép mối hàn, dấu bằng sơn bên trong, mã màu bên ngoài |

| 12 | Cất trữ sản phẩm cuối cùng |

| 13 | Cắt và gia công các mẫu thử |

| 14 | Thử cơ tính các mẫu thử chế tạo |

| 15 | Kiểm tra phân tích thành phần hóa học |

| Công tác cuối cùng | |

| 16 | Xem xét các biên bản chế tạo |

| 17 | Xem xét các biên bản thử |

| 18 | Lập báo cáo kiểm tra |

Bảng 14 - Giám sát kỹ thuật trong khảo sát trước khi lắp đặt và chuẩn bị tuyến ống

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Xác nhận việc thực hiện và thử nghiệm trong quá trình tiến hành thử chứng nhận quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Khảo sát trước khi lắp đặt |

| 5 | Dọn dẹp bề mặt đáy biển: Phạm vi dọn dẹp; Phương pháp dọn dẹp và quy trình; Biên bản khảo sát dọn dẹp đáy biển |

| 6 | Chỗ giao nhau: Phạm vi dọn dẹp; Phương pháp dọn dẹp và quy trình; Biên bản khảo sát dọn dẹp chỗ giao nhau với cáp |

| 7 | Dọn dẹp vị trí tiếp bờ: Phạm vi dọn dẹp; Phương pháp dọn dẹp và quy trình; Biên bản khảo sát dọn dẹp đáy biển; Biên bản khảo sát dọn dẹp trên bờ |

| Công tác cuối cùng | |

| 8 | Xem xét các biên bản khảo sát |

| 9 | Lập báo cáo kiểm tra |

Bảng 15 - Chứng nhận sà lan rải ống, khu vực hoạt động hàng hải và thiết bị lắp đặt

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4 | Hệ thống định vị động (DP) (lần lượt cấp II và llI) |

| 5 | Hệ thống neo |

| 6 | Hệ thống tổ hợp cả neo và định vị động - Thử bệ kẹp thả ống (tensioner) (kéo và dừng) |

| Mô phỏng trường hợp kéo sà lan và tensioner hỏng | |

| Các thử nghiệm khác trong quá trình kéo xà lan | |

| 7 | Thử hệ thống căng/ Hiệu chuẩn |

| Hiệu chuẩn | |

| Thử hỗn hợp các tersioner: trường hợp một tensioner hỏng khi sử dụng 2 hay 3 tensioner | |

| Thử từng tensioner (phanh, môtơ kéo, hệ thống áp lực ép nén) | |

| Mô phỏng trường hợp mất nguồn cấp năng lượng | |

| Mô phỏng trường hợp mất nguồn cấp năng lượng cho tín hiệu | |

| 8 | Thử thả và kéo tới / Hiệu chuẩn |

| Hiệu chuẩn | |

| Mô phỏng để thử hoạt động an toàn khi hư hỏng | |

| Mô phỏng trường hợp mất nguồn cấp năng lượng chính | |

| Mô phỏng trường hợp mất nguồn cấp năng lượng tín hiệu | |

| 9 | Thử các kẹp ma sát |

| Thử hoạt động an toàn khi hư hỏng kẹp | |

| Thử kẹp trong quá trình kéo sà lan | |

| 10 | Thử thiết bị phát hiện mất ổn định (móp ống) điều khiển từ xa |

| 11 | Hiệu chuẩn thiết bị đo dùng cho bộ điều khiển cấu hình |

| 12 | Cấu hình Stinger và thiết bị điều khiển |

| 13 | Máy hàn |

| 14 | Biên bản bảo dưỡng các thiết bị thiết yếu/ dễ hư hỏng (critical) |

| 15 | Thiết bị kiểm tra siêu âm tự động (AUT) |

| Chương trình chứng nhận | |

| Sổ tay vận hành và mô tả hệ thống chi tiết | |

| Quy trình kiểm tra siêu âm tự động và các mức báo cáo được đề xuất trong chương trình kiểm tra | |

| Đo vận tốc âm | |

| Kích thước và dung sai của mẫu hiệu chuẩn | |

| Hàn mối hàn thử có khuyết tật, kiểm tra bằng X quang/ siêu âm để xác nhận có sự hiện diện của khuyết tật | |

| Quét kiểm tra các mối hàn hồ quang dưới lớp trợ dung (SAW), hàn hồ quang có khí bảo vệ (GMAW) và các mối hàn thử sửa chữa. | |

| Biên bản kiểm tra siêu âm tự động và lựa chọn khu vực để phân vùng | |

| Phân vùng và xác định vị trí/chiều dài/chiều cao khuyết tật | |

| Xử lý số liệu thống kê và xác định lỗi trong việc đo kích thước khuyết tật | |

| Ngưỡng chiều cao màn hình (đo siêu âm) đề xuất | |

| 16 | Hệ thống hàn |

| Mô tả hệ thống | |

| Quy trình hàn (WPS) | |

| Vát mép và hình dạng mép vát | |

| Gióng và gá lắp | |

| Xác định que hàn, tái sử dụng chất trợ dung hàn, trộn chất trợ dung hàn mới và chất trợ dung tái sử dụng | |

| Thiết bị đo và kiểm soát các thông số hàn của hệ thống hàn | |

| Lấy các mẫu thử | |

| Thử cơ tính | |

| Công tác cuối cùng | |

| 17 | Xem xét các biên bản và tài liệu |

| 18 | Lập báo cáo kiểm tra |

Bảng 16 - Chứng nhận thiết bị, vật liệu hàn, quy trình và nhân công

| STT | Mô tả nội dung |

| Công tác ban đầu | |

| 1 | Xem xét các thông số kỹ thuật và quy trình |

| 2 | Tham gia các cuộc họp kỹ thuật và xem xét các tài liệu chế tạo |

| 3 | Kiểm tra việc thực hiện và thử nghiệm trong quá trình tiến hành thử quy trình và nhân công. |

| Công tác kiểm tra | |

| 4

| Thử chứng nhận quy trình hàn (kể cả sửa chữa) |

| Quy trình hàn, quy trình sửa chữa mối hàn | |

| Kiểu thiết bị hàn và ký hiệu | |

| Ký hiệu vật liệu cơ bản và chứng chỉ | |

| Vát mép và hình dạng vát mép | |

| Gióng và gá lắp | |

| Khoét và mài mối hàn sửa chửa | |

| Chứng chỉ và ký hiệu que hàn, tái sử dụng thuốc hàn, trộn thuốc hàn mới và thuốc hàn tái sử dụng | |

| Nhiệt độ giữa các lớp hàn và nung nóng sơ bộ | |

| Ghi và kiểm soát các thông số hàn | |

| Kiểm tra không phá hủy mối hàn thử | |

| Cắt và xác định mẫu thử | |

| Thử cơ tính | |

| 5 | Xem xét quy trình kiểm tra không phá hủy |

| Quy trình kiểm tra siêu âm tự động cuối cùng | |

| Quy trình kiểm tra siêu âm thủ công | |

| Quy trình kiểm tra hạt từ | |

| 6 | Chứng nhận quy trình bọc mối nối hiện trường |

| Quy trình | |

| Ký hiệu vật liệu | |

| Chuẩn bị bề mặt | |

| Bọc ống | |

| Thử lớp bọc | |

| 7 | Chứng nhận quy trình sửa chữa lớp bọc bên ngoài |

| Quy trình | |

| Ký hiệu vật liệu | |

| Chuẩn bị bề mặt | |

| Bọc ống | |

| Thử lớp bọc sửa chữa | |

| 8 | Chứng nhận quy trình sửa chữa lớp bọc bên trong |

| Quy trình | |

| Ký hiệu vật liệu | |

| Chuẩn bị bề mặt | |

| Bọc ống | |

| Thử lớp bọc sửa chữa | |

| 9 | Chứng nhận tay nghề thợ hàn/ chứng chỉ thợ hàn |

| 10 | Chứng nhận tay nghề người kiểm tra hàn/ Chứng chỉ người kiểm tra hàn |

| 11 | Chứng nhận tay nghề người kiểm tra siêu âm/ chứng chỉ người kiểm tra siêu âm |

| 12 | Chứng nhận lô vật liệu hàn |

| Vát mép và hình dạng mép vát | |

| Ký hiệu vật liệu hàn và chứng chỉ | |

| Tái sử dụng thuốc hàn, trộn thuốc hàn mới và thuốc hàn tái sử dụng | |

| Nhiệt độ giữa các lớp hàn và nung nóng sơ bộ | |

| Kiểm soát các thông số hàn | |

| Cắt và xác định mẫu thử | |

| Thử cơ tính | |

| 13 | Chế tạo các đầu thả, sửa chữa và kéo ống (pulling head) |

| Chứng chỉ của bộ phận và vật liệu | |

| Chứng nhận quy trình hàn | |

| Chứng nhận thợ hàn | |

| Gia công cơ khí | |

| Hàn và xử lý vật liệu hàn | |

| Kiểm tra không phá hủy | |

| Kiểm tra bằng mắt thường và kiểm tra kích thước theo các thông số kỹ thuật | |

| Thử nghiệm | |

| Đánh dấu | |

| Công tác cuối cùng | |

| 14 | Xem xét các biên bản và tài liệu |

| 15 | Lập báo cáo kiểm tra |

Bảng 17 - Bãi xếp ống