- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 13331:2025 Hệ vách kính - Thiết kế, thi công và nghiệm thu

| Số hiệu: | TCVN 13331:2025 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

| Trích yếu: | Hệ vách kính - Thiết kế, thi công và nghiệm thu | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

18/07/2025 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13331:2025

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13331:2025

TIÊU CHUẨN QUỐC GIA

TCVN 13331:2025

HỆ VÁCH KÍNH - THIẾT KẾ, THI CÔNG VÀ NGHIỆM THU

Glass curtain wall - Design, construction and acceptance

Lời nói đầu

TCVN 13331:2025 được biên soạn trên cơ sở tham khảo tiêu chuẩn JGJ 102-2003 Technical code for glass curtain wall engineering

TCVN 13331:2025 thay thế TCVN 13331:2021.

TCVN 13331:2025 do Viện Khoa học Công nghệ Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Cơ sở tham khảo để xây dựng TCVN 13331:2025 là tiêu chuẩn JGJ 102-2003 của Trung Quốc cùng với các tài liệu, tiêu chuẩn trong và ngoài nước liên quan đến thiết kế, thi công và nghiệm thu hệ vách kính. Tiêu chuẩn này được xây dựng nhằm thay thế TCVN 13331:2021, với nhiều nội dung cập nhật nhằm đảm bảo chất lượng, an toàn và khả năng vận hành của hệ vách kính trong các công trình xây dựng.

Trong phần tài liệu viện dẫn của TCVN 13331:2025, có các tiêu chuẩn liên quan đến vật liệu nhôm, kính, keo kết cấu, gioăng và phụ kiện sử dụng trong hệ vách kính. Các tài liệu viện dẫn này đảm bảo sự đồng bộ và thống nhất trong thiết kế, sản xuất, thi công và nghiệm thu hệ vách kính.

Trong tiêu chuẩn TCVN 13331:2025, nhiều điểm mới đáng chú ý được đưa vào, trong đó có:

- Thay đổi các yêu cầu về tính toán kết cấu, bao gồm phương pháp xác định tải trọng gió, tải trọng động đất và các tiêu chuẩn về độ bền liên kết, ổn định kết cấu.

- Điều chỉnh quy trình thi công và nghiệm thu, bổ sung các phương pháp kiểm tra độ kín nước, khả năng chịu tải trọng và sai số lắp đặt.

- Bổ sung hướng dẫn về bảo trì và sửa chữa.

Những thay đổi này giúp tiêu chuẩn TCVN 13331:2025 phù hợp hơn với các yêu cầu kỹ thuật hiện đại, đảm bảo hệ vách kính đạt chất lượng cao, an toàn và bền vững trong thực tế áp dụng.

HỆ VÁCH KÍNH - THIẾT KẾ, THI CÔNG VÀ NGHIỆM THU

Glass curtain wall - Design, construction and acceptance

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu kỹ thuật đối với các công tác thiết kế, thi công và nghiệm thu hệ vách kính.

Các yêu cầu khác không nêu trong tiêu chuẩn này (cách âm, cách nhiệt, thông gió, chiếu sáng, tiết kiệm năng lượng v.v.) được quy định trong các tiêu chuẩn khác hoặc trong các tài liệu kỹ thuật chuyên ngành có liên quan.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1765:1975, Thép các bon kết cấu thông thường - Mác thép và yêu cầu kỹ thuật

TCVN 1766:1975, Thép các bon kết cấu chất lượng tốt - Mác thép và yêu cầu kỹ thuật

TCVN 1916:1995, Bu lông, vít, vít cấy và đai ốc - Yêu cầu kỹ thuật

TCVN 2737:2023, Tải trọng và tác động

TCVN 3104:1979, Thép kết cấu hợp kim thấp - Mác, yêu cầu kỹ thuật

TCVN 5026:2010, Lớp phủ kim loại và lớp phủ vô cơ khác - Lớp kẽm mạ điện có xử lý bổ sung trên nền gang hoặc thép

TCVN 5308:1991, Quy phạm kỹ thuật an toàn trong xây dựng

TCVN 5408:2007, Lớp phủ kẽm nhúng nóng trên bề mặt sản phẩm gang và thép - Yêu cầu kỹ thuật và phương pháp thử

TCVN 5574:2018, Thiết kế kết cấu bê tông và bê tông cốt thép

TCVN 5575:2024, Thiết kế kết cấu thép

TCVN 5709:2009, Thép các bon cán nóng dùng làm kết cấu trong xây dựng - Yêu cầu kỹ thuật

TCVN 6115:2015 (ISO 6520:2007) (tất cả các phần), Hàn và các quá trình liên quan - Phân loại khuyết tật hình học ở kim loại

TCVN 6522:2018, Thép tấm mỏng cán nóng chất lượng kết cấu

TCVN 6834:2001 (ISO 9956:1995) (tất cả các phần), Đặc tính kỹ thuật và sự chấp nhận các quy trình hàn vật liệu kim loại

TCVN 7218:2018, Kính tấm xây dựng - Kính nổi - Yêu cầu kỹ thuật

TCVN 7296:2003, Hàn - Dung sai chung cho các kết cấu hàn - Kích thước dài và kích thước góc - Hình dạng và vị trí

TCVN 7364:2018 (ISO 12543:2011) (tất cả các phần), Kính xây dựng - Kính dán nhiều lớp và kính dán an toàn nhiều lớp

TCVN 7455:2013, Kính xây dựng - Kính phẳng tôi nhiệt

TCVN 7456:2004, Kính xây dựng - Kính cốt lưới thép

TCVN 7472:2018, Hàn - Các liên kết hàn nóng chảy ở thép, niken titan và các hợp kim của chúng (trừ hàn chùm tia) - Mức chất lượng đối với khuyết tật

TCVN 7474:2005, Liên kết hàn hồ quang nhôm và các hợp kim nhôm - Chỉ dẫn mức chất lượng cho khuyết tật

TCVN 7505:2005, Quy phạm sử dụng kính trong xây dựng - Lựa chọn và lắp đặt

TCVN 7506:2011 (ISO 3834:2005) (tất cả các phần), Yêu cầu chất lượng đối với hàn nóng chảy kim loại

TCVN 7526:2005, Kính xây dựng - Định nghĩa và phân loại

TCVN 7527:2005, Kính xây dựng - Kính cán vân hoa

TCVN 7528:2005, Kính xây dựng - Kính phủ phản quang

TCVN 7529:2005, Kính xây dựng - Kính màu hấp thụ nhiệt

TCVN 7736:2007, Kính xây dựng - Kính kéo

TCVN 7737:2007, Kính xây dựng - Phương pháp xác định độ xuyên quang, độ phản quang, tổng năng lượng bức xạ mặt trời truyền qua và độ xuyên bức xạ tử ngoại

TCVN 8260:2009, Kính xây dựng - Kính hộp gắn kín cách nhiệt

TCVN 8266:2009, Silicon xảm khe cho kết cấu xây dựng - Yêu cầu kỹ thuật

TCVN 8267:2009 (tất cả các phần), Silicon xảm khe cho kết cấu xây dựng

TCVN 8594:2011 (tất cả các phần), Thép không gỉ cán nguội liên tục - Dung sai kích thước và hình dạng

TCVN 9366-2:2012, Cửa đi cửa sổ - Phần 2: Cửa kim loại

TCVN 9385:2012, Chống sét cho công trình xây dựng - Hướng dẫn thiết kế, kiểm tra và bảo trì hệ thống

TCVN 9386, Thiết kế công trình chịu động đất

TCVN 11791:2017 (ISO 630-5), Thép kết cấu - Điều kiện kỹ thuật khi cung cấp thép chịu ăn mòn khí quyển

TCVN 10356:2017 (ISO 15510:2014), Thép không gỉ - Thành phần hóa học

TCVN 10357:2014 (tất cả các phần), Thép không gỉ cán nóng liên tục - Dung sai kích thước và hình dạng

TCVN 11244 (tất cả các phần), Đặc tính kỹ thuật và chấp nhận các quy trình hàn vật liệu kim loại

TCVN 12002:2020, Kết cấu thép xây dựng - Chế tạo và kiểm tra chất lượng

TCVN 12109 (tất cả các phần), Thép không gỉ thông dụng - Phần 1: Sản phẩm phẳng chịu ăn mòn

TCVN 12152:2017 (ISO 7583:2013), Anốt hóa nhôm và hợp kim nhôm - Thuật ngữ và định nghĩa

TCVN 12513:2018 (ISO 6362:2012) (tất cả các phần), Nhôm và hợp kim nhôm gia công áp lực - Que/thanh, ống và sản phẩm định hình ép đùn

TCVN 13194:2020, Kết cấu thép - Lắp dựng và nghiệm thu

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Ăn mòn điện hóa (electrochemical corrosion)

Hiện tượng ăn mòn do sự hình thành cặp pin điện từ của hai kim loại, trong đó xảy ra phản ứng điện hóa không ngừng để trao đổi dòng điện tử và làm giảm độ bền kim loại.

3.2

Băng dính hai mặt (double-faced adhesive tape)

Băng dính có hai mặt dính để định vị kính trong hệ vách kính.

3.3

Hệ bao che (facade)

Kết cấu có chức năng bảo vệ các không gian bên trong tòa nhà và công trình khỏi tác động của tự nhiên từ bên ngoài, với các yêu cầu về độ bền, cách nhiệt, cách nước, cách hơi ẩm, chống lọt khí, cách âm,...

3.4

Hệ vách kính (glass curtain wall)

Hệ bao che bao gồm các kết cấu đỡ và kính.

3.5

Hệ vách kính hỗn hợp (composite curtain wall)

Hệ vách kính được chế tạo từ nhiều loại vật liệu khác nhau (như kính, kim loại, đá...).

3.6

Hệ vách kính nghiêng (inclined building curtain wall)

Hệ vách kính có góc nghiêng lớn hơn 75° và nhỏ hơn 90°.

3.7

Hệ vách kính dạng khung đỡ (frame supported glass curtain wall)

Hệ vách kính được cấu tạo chủ yếu từ các tấm kính và được đỡ xung quanh chu vi tấm kính bởi các khung kim loại. Hệ vách kính dạng khung đỡ thường được phân loại theo hình thức của khung đỡ và theo phương pháp lắp đặt, cụ thể như sau:

a) Phân loại theo khung kim loại:

- Hệ vách kính khung lộ: Khung kim loại lộ ra ngoài bề mặt của hệ vách kính.

- Hệ vách kính khung kín: Khung kim loại không lộ ra ngoài bề mặt của hệ vách kính.

- Hệ vách kính khung nửa lộ: Khung kim loại lộ ra ngoài bề mặt của hệ vách kính ở đố dọc hoặc đố ngang.

b) Phân loại theo các phương pháp lắp đặt:

- Hệ vách kính dạng panen là hệ vách kính được sản xuất, gia công và hoàn thiện thành các tấm panen ngay từ trong nhà máy, sau đó được chuyển đến công trình để lắp dựng và hoàn thiện tổng thể.

- Hệ vách kính dạng tổ hợp là hệ vách kính được sản xuất và gia công các thanh nhôm, kính và một số chi tiết khác tại nhà máy, toàn bộ công việc liên kết, lắp dựng và hoàn thiện được thực hiện tại công trường.

3.8

Hệ vách kính dạng toàn kính (full glass curtain wall)

Hệ vách kính có các bộ phận chính đều bằng kính (panen kính và sườn đỡ bằng kính).

3.9

Hệ vách kính dạng đỡ điểm (point-supported glass curtain wall)

Hệ vách kính chỉ dùng các chốt giữ kính để tạo thành các điểm liên kết và kết nối các tấm kính lại với nhau.

3.10

Kết cấu liên kết (supporting device)

Kết cấu dùng để liên kết các tấm kính và kết cấu đỡ.

3.11

Kết cấu đỡ (suppporting structure)

Kết cấu dùng để đỡ tấm kính thông qua kết cấu liên kết.

3.12

Kết cấu chính (main structure)

Kết cấu hoặc cấu kiện chịu lực của công trình (cột, dầm, sàn, tường ...) mà hệ vách kính liên kết vào.

3.13

Keo silicon kết cấu (structural silicone sealant)

Chất bịt kín bằng silicon để liên kết (chịu lực) giữa khung kim loại và kính.

3.14

Keo silicon thời tiết (weather silicone sealant)

Chất bịt kín bằng silicon để chịu các tác động của thời tiết.

3.15

Tao cáp (strand)

Tổ hợp của nhiều sợi thép quấn thành một hoặc nhiều lớp quanh một sợi đơn làm lõi tạo ra một tiết diện trụ tròn.

3.16

Tính tương thích (compatibility)

Khả năng làm việc với nhau giữa các loại vật liệu mà không gây hư hỏng về vật lý hay hóa học.

4 Ký hiệu và đơn vị

Tiêu chuẩn này sử dụng các ký hiệu và đơn vị cho trong Bảng 1.

Bảng 1 - Ký hiệu và đơn vị đo của các đại lượng

| Ký hiệu | Đơn vị | Giải thích |

| A | mm2 | Diện tích tiết diện nguyên của đố đứng |

| An | mm2 | Diện tích tiết diện thực của đố đứng |

| D | Nmm | Độ cứng của kính |

| E | MPa | Mô đun đàn hồi của vật liệu |

| H | m | Chiều cao của hệ vách kính |

| Ix | mm4 | Mô men quán tính đối với đối với trục x-x của tiết diện nguyên của đố ngang |

| Iy | mm4 | Mô men quán tính đối với trục y-y của tiết diện nguyên của đố ngang |

| L | mm | Chiều dài cấu kiện |

| Ln | mm | Khoảng cách theo phương ngang |

| M | Nmm | Mô men tính toán của đố đứng |

| Mx | Nmm | Mô men tính toán đối với trục x-x (song song với mặt phẳng của hệ vách kính) của đố ngang |

| My | Nmm | Mô men tính toán đối với trục y-y (vuông góc với mặt phẳng của hệ vách kính) của đố ngang |

| N | N | Lực nén (dọc) tính toán của đố đứng |

| NE | N | Lực nén tới hạn |

| Sx | mm3 | Mô men tĩnh của tiết diện nguyên của đố ngang đối với trục x-x |

| Sy | mm3 | Mô men tĩnh của tiết diện nguyên của đố ngang đối với trục y-y |

| Vx | N | Lực cắt tính toán theo phương ngang (trục x-x) của đố ngang |

| Vy | N | Lực cắt tính toán theo phương thẳng đứng (trục y-y) của đố ngang |

| W | mm3 | Mô men chống uốn của tiết diện nguyên theo phương tác dụng của mô men ứng với phía chịu nén lớn hơn |

| Wn | mm3 | Mô men chống uốn theo phương tác dụng của mô men của tiết diện thực của đố đứng |

| Wnx | mm3 | Mô men chống uốn của tiết diện thực đối với trục x-x (song song với mặt phẳng của hệ vách kính) của đố ngang |

| Wny | mm3 | Mô men chống uốn của tiết diện thực đối với trục y-y (vuông góc với mặt phẳng của hệ vách kính) của đố ngang |

| a | mm | Cạnh ngắn của tấm kính hình chữ nhật |

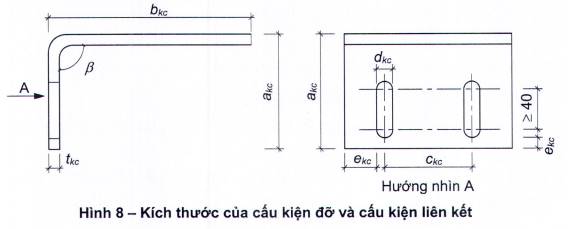

| ack | mm | Chiều cao của cấu kiện liên kết |

| ak | mm | Bề rộng khe giữa kính và mép lỗ khe |

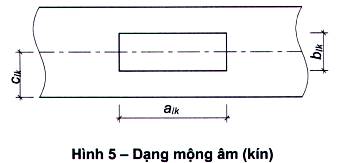

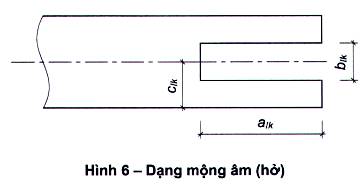

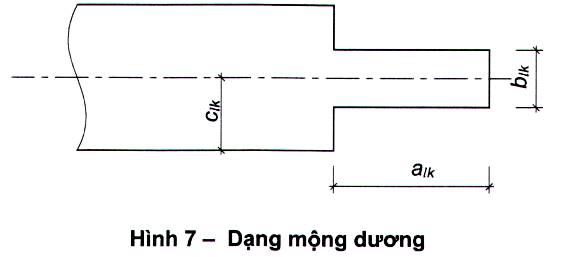

| alk | mm | Bề rộng của của kích thước lỗ khe (đầu mộng dương) |

| b | mm | Cạnh dài của tấm kính |

| bck | mm | Chiều dài của cấu kiện liên kết |

| bk | mm | Độ sâu ngàm của kính vào lỗ khe |

| blk | mm | Chiều cao của kích thước lỗ khe (đầu mộng dương) |

| c1 | mm | Khe hở trung bình giữa kính và cạnh khung bên trái và bên phải |

| c2 | mm | Khe hở trung bình giữa kính và cạnh khung bên trên và bên dưới |

| cck | mm | Khoảng cách lỗ của cấu kiện liên kết |

| ck | mm | Khoảng cách từ đầu mút của kính và thành lỗ khe |

| clk | mm | Khoảng cách từ tâm của kích thước lỗ khe (đầu mộng dương) đến mép |

| cs | mm | Bề rộng bám dính của keo silicon kết cấu |

| da | mm | Chiều dày lớp không khí của kính hộp |

| dck | mm | Bề rộng lỗ của cấu kiện liên kết |

| df | mm | Độ võng của cấu kiện khi chịu tác động của tải trọng gió tiêu chuẩn hoặc khi chịu tác động của tải trọng thường xuyên tiêu chuẩn |

| df,lim | mm | Giá trị độ võng giới hạn |

| eck | mm | Khoảng cách đến mép của cấu kiện liên kết |

| fy | MPa | Cường độ chịu kéo tính toán của vật liệu fya (nhôm) hoặc fys (thép) theo giới hạn chảy (MPa). |

| f1 | MPa | Cường độ tính toán của keo silicon kết cấu dưới tác dụng của tải trọng gió |

| f2 | MPa | Cường độ tính toán của keo silicon kết cấu dưới tác dụng của tải trọng thường xuyên |

| fg | MPa | Cường độ tính toán của mặt bên kính |

| h | mm | Khoảng cách giữa các điểm đỡ phía trên và dưới gờ kính, tức nhịp tính toán |

| hg | mm | Chiều cao của tấm kính |

| hr | mm | Chiều cao tiết diện gờ kính |

| l | mm | Nhịp của đố ngang (khoảng cách giữa các gối kê) (nhịp của tấm kính giữa hai gờ) |

| l1 | mm | Chiều dài theo phương đứng của cạnh tấm kính hình chữ nhật |

| l2 | mm | Chiều dài theo phương ngang của cạnh tấm kính hình chữ nhật |

| m | Không thứ nguyên | Hệ số mô men |

| q | MPa | Tải trọng tính toán phân bố vuông góc lên mặt kính, khi thiết kế chịu động đất phải bao gồm cả tải trọng phân bố tính toán do động đất tác dụng |

| qE | MPa | Tải trọng động đất tính toán tác dụng vuông góc với mặt phẳng của hệ vách kính |

| qE1 | MPa | Tải trọng động đất tính toán tác dụng vuông góc với mặt phẳng của lớp kính thứ nhất của của hệ vách kính |

| qE2 | MPa | Tải trọng động đất tính toán tác dụng vuông góc với mặt phẳng của lớp kính thứ hai của của hệ vách kính |

| qG | MPa | Tải trọng bản thân tính toán trên một đơn vị diện tích kính của hệ vách kính |

| t | mm | Chiều dày tấm kính (chiều dày tiết diện gờ kính) |

| t1 | mm | Chiều dày lớp kính thứ nhất |

| t2 | mm | Chiều dày lớp kính thứ hai |

| ta | pm | Chiều dày lớp xử lý bề mặt |

| tck | mm | Chiều dày của cấu kiện liên kết |

| te | mm | Chiều dày hữu hiệu của tấm kính nhiều lớp (tấm kính hộp) |

| tt | mm | Chiều dày thép |

| ts | mm | Chiều dày bám dính của keo silicon kết cấu |

| tx | mm | Tổng bề rộng của tiết diện bản bụng vuông góc với trục x-x của tiết diện đố ngang |

| ty | mm | Tổng bề rộng của tiết diện bản bụng vuông góc với trục y-y của tiết diện đố ngang |

| us | mm | Chuyển vị tương đối giữa hệ vách kính với khung hợp kim nhôm |

| ulim | mm | Giá trị biến dạng giới hạn của ô khung do chuyển vị lệch tầng của hệ kết cấu chính gây ra |

| w | MPa | Áp lực gió tính toán tác dụng vuông góc với mặt phẳng của hệ vách kính |

| wk | MPa | Áp lực gió tiêu chuẩn tác dụng vuông góc với mặt phẳng của hệ vách kính |

| w1 | MPa | Áp lực gió tính toán tác dụng vuông góc với mặt phẳng của lớp kính thứ nhất của hệ vách kính |

| w2 | MPa | Áp lực gió tính toán tác dụng vuông góc với mặt phẳng của lớp kính thứ hai của hệ vách kính |

| α | 1/°C | Hệ số giãn nở nhiệt của vật liệu |

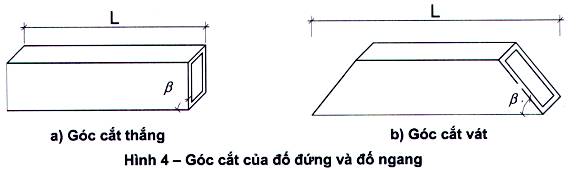

| β | Độ | Góc uốn của cấu kiện liên kết |

| δ | Không thứ nguyên | Khả năng chịu chuyển dịch của keo silicon kết cấu |

| γ | Không thứ nguyên | Hệ số phát triển biến dạng dẻo |

| γg | kN/m3 | Trọng lượng thể tích của vật liệu |

| η | Không thứ nguyên | Hệ số giảm |

| φ | Không thứ nguyên | Hệ số ổn định khi chịu nén đúng tâm theo phương tác dụng của mô men |

| λ | Không thứ nguyên | Độ mảnh |

| μ | Không thứ nguyên | Hệ số độ võng |

| v | Không thứ nguyên | Hệ số poát-xông của vật liệu |

| θ | rad | Giới hạn góc xoay của chuyển vị lệch tầng đàn hồi của hệ kết cấu chính do tải trọng gió gây ra |

| ξ | Không thứ nguyên | Tham số |

| σw | MPa | Ứng suất lớn nhất của tiết diện kính khi chịu tác động của tải trọng gió |

| σE | MPa | Ứng suất lớn nhất của tiết diện kính khi chịu tác động của tải trọng động đất |

5 Vật liệu

5.1 Quy định chung

5.1.1 Vật liệu dùng cho hệ vách kính cần phù hợp với các quy định liên quan của tiêu chuẩn quốc gia hiện hành và yêu cầu thiết kế. Nếu vật liệu không có tiêu chuẩn tương ứng thì cần phù hợp với yêu cầu thiết kế, đồng thời cần có chứng nhận xuất xưởng đạt chất lượng.

5.1.2 Hệ vách kính phải sử dụng vật liệu chịu thời tiết. Vật liệu kim loại và phụ kiện kim loại nếu không sử dụng thép không gỉ và thép chịu thời tiết thì phải tiến hành mạ kẽm nhúng nóng, phủ lớp giàu kẽm vô cơ hoặc sử dụng các biện pháp chống ăn mòn hữu hiệu khác. Vật liệu hợp kim nhôm cần tiến hành xử lý bề mặt bằng các phương pháp ô-xy hóa dương cực bề mặt, sơn tĩnh điện, phun bột hoặc phun sơn florua-cacbon.

5.1.3 Vật liệu của hệ vách kính nên lựa chọn vật liệu không cháy hoặc vật liệu khó cháy; cấu tạo bịt khe chống cháy phải sử dụng vật liệu bịt chống cháy.

5.1.4 Đối với hệ vách kính khung kín hoặc khung nửa lộ, vật liệu dính kết giữa kính và thanh nhôm phải sử dụng keo silicon kết cấu trung tính; đối với hệ vách kính dạng toàn kính và hệ vách kính dạng đỡ điểm sử dụng kính phủ mặt, không được sử dụng keo silicon kết cấu dạng axit để liên kết.

5.1.5 Keo silicon kết cấu và keo silicon kiến trúc cần sử dụng trong thời hạn sử dụng.

5.2 Hợp kim nhôm

5.2.1 Chất lượng của hợp kim nhôm sử dụng trong hệ vách kính cần thỏa mãn các quy định liên quan trong TCVN 12513:2018 (ISO 6362:2012) (tất cả các phần).

5.2.2 Khi tiến hành xử lý bề mặt thanh hợp kim nhôm bằng phương pháp ô-xy hóa dương cực, sơn tĩnh điện, phun bột hoặc phun sơn florua-cacbon thì cần tuân thủ các yêu cầu chất lượng quy định trong TCVN 12513:2018 (ISO 6362:2012) (tất cả các phần), chiều dày lớp xử lý bề mặt cần thỏa mãn yêu cầu tại Bảng 2.

Bảng 2 - Chiều dày lớp xử lý bề mặt vật liệu hợp kim nhôm

| Phương pháp xử lý bề mặt | Cấp chiều dày lớp màng | Chiều dày lớp xử lý bề mặt ta, μm | ||

| Chiều dày trung bình | Chiều dày cục bộ | |||

| Ô-xy hóa dương cực | Không thấp hơn AA15 1) | ta ≥ 15 | ta ≥ 12 | |

| Sơn điện di | Màng ô-xy hóa dương cực | B | ta ≥ 10 | ta ≥ 8 |

| Màng sơn | B | - | ta ≥ 7 | |

| Màng phức hợp | B | - | ta ≥ 16 | |

| Phun bột | - | - | 40 ≤ ta ≤ 120 | |

| Phun sơn florua-cacbon | - | ta ≥ 40 | ta ≥ 34 | |

| CHÚ THÍCH: 1) Cấp chiều dày lớp màng theo TCVN 12152:2017 (ISO 7583:2013). | ||||

5.2.3 Khi sử dụng công nghệ đặt lớp cách nhiệt để sản xuất vật liệu hợp kim nhôm cách nhiệt, vật liệu bề mặt không được sử dụng vật liệu PVC. Khi sử dụng công nghệ đổ lớp cách nhiệt để sản xuất vật liệu hợp kim nhôm cách nhiệt, thì vật liệu bề mặt cần sử dụng vật liệu PUR (Polyurethane). Cường độ chịu cắt tại vị trí liên kết cần thỏa mãn yêu cầu thiết kế.

5.2.4 Cửa đi, cửa sổ hợp kim nhôm đồng bộ với hệ vách kính cần phù hợp với TCVN 9366-2:2012 và các tiêu chuẩn về sản phẩm liên quan khác.

5.2.5 Phụ kiện, liên kết đồng bộ với hệ vách kính cần phù hợp với các tiêu chuẩn sản phẩm tương ứng.

5.3 Thép

5.3.1 Chủng loại, mã hiệu, chất lượng của vật liệu thép cacbon, thép hợp kim thấp sử dụng cho hệ vách kính cần tuân thủ các quy định trong TCVN 1765:1975, TCVN 1766:1975, TCVN 3104:1979, TCVN 5709:2009, TCVN 6522:2018 và các tiêu chuẩn tương đương khác.

5.3.2 Thép không gỉ dùng cho hệ vách kính nên sử dụng loại thép không gỉ austenitic, đồng thời hàm lượng niken không được nhỏ hơn 8 %. Thép không gỉ cần tuân thủ các quy định trong TCVN 8594:2011 (tất cả các phần), TCVN 10357:2014 (tất cả các phần), TCVN 10356:2017 (ISO 15510:2014), TCVN 12109 (tất cả các phần) và các tiêu chuẩn tương đương khác.

5.3.3 Thép chịu thời tiết dùng cho hệ vách kính cần tuân thủ các quy định trong TCVN 11791:2017 (ISO 630-5) và các tiêu chuẩn tương đương khác.

5.3.4 Thép cacbon và thép cường độ cao hợp kim thấp dùng cho hệ vách kính phải được xử lý chống ăn mòn hữu hiệu, khi sử dụng biện pháp chống ăn mòn bằng mạ kẽm nhúng nóng, chiều dày lớp mạ cần thỏa mãn quy định trong TCVN 5408:2007 và các tiêu chuẩn tương đương khác.

5.3.5 Thép cacbon và thép cường độ cao hợp kim thấp dùng cho kết cấu đỡ sử dụng sơn fluorocarbon hoặc sơn polyurethane để sơn bề mặt thì chiều dày lớp sơn không nhỏ hơn 35 μm, trong vùng không khí bị ô nhiễm nặng hoặc vùng gần biển, thì chiều dày lớp sơn không nhỏ hơn 45 μm.

5.3.6 Sợi cáp không gỉ dùng trong hệ vách kính dạng đỡ điểm cần thỏa mãn các quy định trong TCVN 12109-3:2018 hoặc các tiêu chuẩn tương đương khác.

5.3.7 Yêu cầu kỹ thuật của đầu neo sử dụng trong hệ vách kính dạng đỡ điểm cần tuân thủ các quy định trong các tiêu chuẩn sản phẩm tương ứng.

5.3.8 Phụ kiện đỡ của hệ vách kính dạng đỡ điểm và dạng toàn kính cần phù hợp với các tiêu chuẩn sản phẩm tương ứng.

5.3.9 Khi tiến hành hàn thép, nhôm và các kim loại khác, cần tuân thủ quy định trong TCVN 6115:2015 (ISO 6520:2007) (tất cả các phần), TCVN 6834:2001 (ISO 9956:1995) (tất cả các phần), TCVN 7296:2003, TCVN 7472:2005, TCVN 7474:2005, TCVN 7506:2011 (ISO 3834:2005) (tất cả các phần), TCVN 11244 (tất cả các phần) và các tiêu chuẩn liên quan khác.

5.4 Kính

5.4.1 Kính phải đáp ứng các yêu cầu về an toàn quy định trong [2].

5.4.2 Chất lượng bề ngoài và tính năng của kính cần thỏa mãn các quy định trong TCVN 7218:2002, TCVN 7364:2018 (ISO 12543:2011) (tất cả các phần), TCVN 7455:2004, TCVN 7456:2004, TCVN 7505:2005, TCVN 7526:2005, TCVN 7527:2005, TCVN 7528:2005, TCVN 7529:2005, TCVN 7624:2007, TCVN 7625:2007, TCVN 7736:2007, TCVN 7737:2007, TCVN 8260:2009 hoặc các tiêu chuẩn sản phẩm khác.

5.4.3 Nếu hệ vách kính sử dụng kính có phủ lớp phản quang, khi không sản xuất trên dây chuyền thì sử dụng công nghệ “phủ chân không” để sản xuất; khi sản xuất trên dây chuyền thì sử dụng công nghệ phun nóng để sản xuất.

5.4.4 Khi hệ vách kính sử dụng kính hộp, ngoài thỏa mãn các quy định liên quan trong TCVN 8260:2009 và các tiêu chuẩn sản phẩm khác, còn thỏa mãn các quy định sau:

a) Khoảng rỗng lớp khí giữa lớp kính không được nhỏ hơn 9 mm.

b) Kính hộp cần sử dụng hai lớp ngăn để bịt. Lớp bịt thứ nhất sử dụng keo butyl nóng chảy. Lớp bịt thứ hai của kính hộp dùng trong hệ vách kính dạng khung kín, dạng khung nửa lộ và dạng đỡ điểm cần sử dụng keo silicon kết cấu; lớp bịt thứ hai của kính hộp dùng trong hệ vách kính dạng khung lộ nên sử dụng keo bịt gốc polysulfide, cũng có thể sử dụng keo silicon. Lớp bịt thứ hai nên sử dụng máy chuyên dụng để trộn và bôi keo.

c) Khung nhôm giữa các tấm kính hộp có thể sử dụng dạng bẻ uốn liên tục hoặc dạng chèn góc, không được sử dụng thanh keo ngăn cách loại nóng chảy. Vật liệu hút ẩm trong các khung nhôm ngăn cách nên sử dụng thiết bị chuyên dụng để đặt.

d) Quá trình gia công kính hộp cần lựa chọn giải pháp để ngăn chặn hiện tượng lồi lõm có thể xảy ra trên bề mặt kính.

5.4.5 Kính hộp phải được mài cạnh bằng máy chuyên dụng phù hợp. Lỗ của hệ vách kính dạng đỡ điểm, cạnh của tấm đều cần tiến hành mài và vát cạnh sao cho bề rộng vát góc không nhỏ hơn 1 mm.

5.4.6 Kính cường lực phải tiến hành xử lý nhiệt lần hai.

5.4.7 Khi hệ vách kính sử dụng kính nhiều lớp, phải sử dụng phương pháp gia công khô để hợp thành, phim xen kẹp nên sử dụng loại polyvinyl butyral (PVB); khi ghép mặt các lớp kính nhiều lớp, phải khống chế nghiêm ngặt nhiệt độ và độ ẩm.

5.4.8 Khi hệ vách kính sử dụng kính có phủ lớp bức xạ thấp một mặt, phải sử dụng kính được phun nóng để phủ lớp bức xạ thấp trên dây chuyền; đối với kính được phủ lớp bức xạ thấp sau, thì nên gia công thành kính hộp để sử dụng, đồng thời lớp phủ phải quay vào phía lớp không khí ở giữa.

5.4.9 Đối với kính có yêu cầu chống cháy, cần dựa vào yêu cầu của giới hạn chịu lửa để lựa chọn tấm kính ngăn cháy hoặc các sản phẩm của nó.

5.4.10 Đối với hệ vách kính lấy sáng ban ngày thì nên sử dụng kính phủ men.

5.5 Vật liệu bịt kiến trúc

5.5.1 Các sản phẩm cao su của hệ vách kính nên sử dụng cao su EPDM, cao su neoprene và silicon.

5.5.2 Vật liệu bịt cần phù hợp với các tiêu chuẩn sản phẩm tương ứng.

5.5.3 Vật liệu bịt của kính hộp nên sử dụng keo butyl nóng chảy và cần thỏa mãn các tiêu chuẩn sản phẩm tương ứng. Lớp bịt thứ hai của kính hộp của hệ vách kính khung kín hoặc khung nửa lộ ngoài cần thỏa mãn các quy định liên quan tại 5.6.

5.5.4 Vật liệu bịt chịu thời tiết của hệ vách kính phải sử dụng keo silicon thời tiết; khi hệ vách kính dạng đỡ điểm và hệ vách kính dạng toàn kính sử dụng kính không phủ mặt, thì keo silicon thời tiết dạng axít cần có tính năng thỏa mãn các yêu cầu trong TCVN 8266:2009. Keo bịt giữa các tấm kính nhiều lớp nên sử dụng keo silicon kiến trúc dạng trung tính.

5.6 Vật liệu bịt kết cấu

5.6.1 Vật liệu bịt kết cấu thường là keo silicon kết cấu dạng trung tính và keo silicon kết cấu dạng axít. Tính năng của hai loại keo silicon này cần thỏa mãn các yêu cầu trong TCVN 8266:2009.

5.6.2 Keo silicon kết cấu trước khi sử dụng phải được thí nghiệm tính tương thích với vật liệu tiếp xúc, độ cứng Shore và tính năng bám dính khi kéo ở trạng thái tiêu chuẩn theo TCVN 8267:2009 (tất cả các phần) và các tiêu chuẩn tương ứng khác.

5.6.3 Nhà sản xuất keo silicon kết cấu phải cung cấp số liệu về khả năng chịu biến dạng và giấy chứng nhận chất lượng.

5.7 Các vật liệu khác

5.7.1 Băng dính hai mặt dạng ít sủi bọt sử dụng cùng với keo silicon kết cấu một thành phần phải có tính thông khí.

5.7.2 Hệ vách kính nên sử dụng thanh bọt polyethylene làm vật liệu chèn đầy, khối lượng thể tích của vật liệu này không được lớn hơn 37 kg/m3.

5.7.3 Vật liệu cách nhiệt, bảo ôn của hệ vách kính nên sử dụng bông đá, bông quặng, bông thủy tinh, tấm ngăn cháy bằng vật liệu không cháy hoặc khó cháy.

6 Thiết kế kiến trúc

6.1 Quy định chung

6.1.1 Cần phải dựa vào công năng sử dụng, thiết kế mặt đứng, phân tích kinh tế kỹ thuật để lựa chọn dạng, cấu tạo và vật liệu của hệ vách kính.

6.1.2 Hệ vách kính phải tương thích với tổng thể công trình và môi trường xung quanh.

6.1.3 Việc phân ô trên mặt đứng của hệ vách kính nên tương thích với tổ chức không gian bên trong, không được ảnh hưởng đến công năng và thị giác trong phòng. Khi xác định kích thước của tấm kính phải cố gắng nâng cao hiệu quả sử dụng của tấm kính nguyên, đồng thời cần phù hợp với năng lực gia công của thiết bị khi cường lực, phủ màng, dính lớp.

6.1.4 Các tấm kính của hệ vách kính phải dễ thay thế.

6.1.5 Việc bố trí cửa sổ trên hệ vách kính cần thỏa mãn yêu cầu về công năng sử dụng và hiệu quả mặt đứng, đồng thời phải đóng mở dễ dàng, tránh bố trí tại vị trí dầm, cột, tường ngăn. Góc mở của cửa sổ không lớn hơn 30°, khoảng cách mở không lớn hơn 300 mm.

6.1.6 Hệ vách kính phải thuận tiện cho công tác bảo trì và vệ sinh. Đối với hệ vách kính có chiều cao lớn hơn 40 m nên bố trí thiết bị dùng để bảo trì (Building Maintenance Unit - BMU).

6.2 Tính năng và yêu cầu kiểm tra

6.2.1 Việc thiết kế tính năng của hệ vách kính phải dựa vào phân loại, cao độ, hình dạng của công trình và điều kiện địa lý, khí hậu môi trường tại vị trí công trình để thực hiện.

6.2.2 Việc phân cấp tính năng chịu áp lực gió, kín khí, kín nước, cách nhiệt, cách âm của hệ vách kính cần thỏa mãn các quy định trong tiêu chuẩn Việt Nam hiện hành và chỉ dẫn kỹ thuật của công trình.

6.2.3 Tính năng chịu áp lực gió của hệ vách kính cần thỏa mãn biến dạng không vượt quá giá trị giới hạn cho phép, đồng thời không gây ra bất kỳ hư hỏng khi chịu tác động của tải trọng gió.

6.2.4 Khi có yêu cầu về sưởi ấm, thông gió, điều hòa không khí, thì tính năng kín khí của hệ vách kính không thấp hơn yêu cầu của các tiêu chuẩn hiện hành và chỉ dẫn kỹ thuật của công trình.

6.2.5 Áp lực gió dùng cho thí nghiệm tính năng về kín nước của hệ vách kính được quy định trong chỉ dẫn kỹ thuật của công trình. Khi không có chỉ dẫn cụ thể thì lấy như sau:

a) Giá trị tính toán của áp lực gió cho độ kín nước bằng 0,3 lần giá trị tiêu chuẩn của áp lực gió xác định theo TCVN 2737:2023, nhưng không được nhỏ hơn 300 Pa;

b) Độ kín nước của phần mở được nên bằng với phần cố định.

6.2.6 Tính năng biến dạng trong mặt phẳng của hệ vách kính, khi không thiết kế chịu động đất thì tiến hành thiết kế theo giới hạn chuyển vị lệch tầng đàn hồi của hệ kết cấu chính; khi có thiết kế chịu động đất, cần tiến hành thiết kế theo 3 lần giới hạn chuyển vị lệch tầng đàn hồi của hệ kết cấu chính. Kích thước tương thích giữa kính và khung nhôm còn cần thỏa mãn các yêu cầu tại 11.5.2 và 11.5.3 của tiêu chuẩn này.

6.2.7 Khi hệ vách kính có yêu cầu về giữ nhiệt thì phải sử dụng kính hộp, khi cần thiết có thể sử dụng vật liệu hợp kim nhôm cách nhiệt; khi hệ vách kính có yêu cầu cách nhiệt, nên thiết kế hệ che nắng thích hợp hoặc sử dụng kính tiết kiệm năng lượng.

6.2.8 Việc thiết kế tính năng cách âm của hệ vách kính cần căn cứ vào chỉ dẫn kỹ thuật của công trình và điều kiện môi trường để thực hiện.

6.2.9 Hệ vách kính phải sử dụng kính có độ phản xạ không lớn hơn 0,2, đối với hệ vách kính có yêu cầu lấy sáng thì hệ số truyền sáng không nhỏ hơn 0,2.

6.2.10 Các nội dung kiểm tra tính năng của hệ vách kính bao gồm độ bền gió, độ kín khí, độ kín nước, khi cần thiết có thể bổ sung kiểm tra tính năng chịu biến dạng trong mặt phẳng và các tính năng khác theo chỉ dẫn kỹ thuật của công trình.

6.2.11 Việc thí nghiệm tính năng của hệ vách kính được thực hiện với vật liệu, cấu tạo, phương pháp thi công lắp đặt của mẫu thí nghiệm phải giống với công trình thực tế.

6.2.12 Khi thí nghiệm tính năng của hệ vách kính, nếu một tính năng nào đó không đạt yêu cầu do lỗi lắp đặt, cho phép cải tiến công nghệ lắp đặt, sửa chữa lỗi và kiểm tra lại. Báo cáo thí nghiệm nên nêu rõ nội dung cải tiến, khi thi công hệ vách kính phải dựa vào công nghệ lắp đặt cải tiến để thi công; nếu một tính năng nào đó không đạt yêu cầu do lỗi của thiết kế hoặc do vật liệu thì dừng việc thí nghiệm, sau khi thay đổi thiết kế và thay thế vật liệu, chế tạo mẫu thử mới và tiến hành thí nghiệm lại.

6.3 Thiết kế cấu tạo

6.3.1 Việc thiết kế cấu tạo hệ vách kính cần thỏa mãn các nguyên tắc về an toàn, khả thi và mỹ quan, đồng thời thuận tiện cho việc chế tạo, lắp đặt, duy tu bảo dưỡng và thay thế cục bộ.

6.3.2 Vị trí nối của hệ vách kính khung lộ, vị trí ghép của các tổ hợp hệ vách kính dạng panen và vị trí mở nên được tiến hành thiết kế theo nguyên lý tấm che mưa. Đối với vị trí có thể bị thấm nước mưa và hình thành nước ngưng tụ thì phải có biện pháp cấu tạo để dẫn thoát nước.

6.3.3 Khe nối không chịu lực của hệ vách kính phải sử dụng keo silicon kiến trúc. Khe hở xung quanh vị trí cánh mở nên sử dụng cao su tổng hợp, cao su EPDM hoặc thanh nẹp cao su silicon để bịt kín.

6.3.4 Khi có sê nô, mái hiên và các cấu tạo kiến trúc nhô ra khỏi bề mặt hệ vách kính thì việc ngăn, thoát nước tại vị trí liên kết cần được thiết kế cấu tạo hoàn chỉnh.

6.3.5 Hệ vách kính phải lựa chọn vật liệu có tính năng chống ẩm và cách nhiệt hoặc sử dụng biện pháp cấu tạo chống ẩm và cách nhiệt.

6.3.6 Đối với hệ vách kính dạng panen, khi giữa các panen sử dụng phụ kiện tổ hợp dạng cắm ghép, thì vị trí giao giữa khe đứng và khe ngang phải sử dụng biện pháp cấu tạo chống thấm.

6.3.7 Tại vị trí liên kết của hệ vách kính cần có biện pháp để ngăn chặn tiếng ồn do ma sát. Vị trí liên kết giữa đố ngang và đố đứng của hệ vách kính phải tránh tiếp xúc cứng, có thể bố trí đệm mềm hoặc để chừa khe hở từ 1 mm đến 2 mm rồi bơm keo lấp đầy; đối với hệ vách kính khung kín, khi sử dụng liên kết cố định dạng treo thì mặt tiếp xúc của móc treo nên đặt tấm lót mềm.

6.3.8 Trừ thép không gỉ, tại vị trí tiếp xúc giữa các vật liệu kim loại khác nhau của hệ vách kính phải bố trí đệm ngăn một cách hợp lý hoặc sử dụng biện pháp chống ăn mòn khác.

6.3.9 Bề rộng khe nối giữa các tấm kính của hệ vách kính cần thỏa mãn yêu cầu biến dạng của kính và keo, đồng thời không nhỏ hơn 10 mm.

6.3.10 Khe hở giữa bề mặt xung quanh tấm kính với lớp hoàn thiện bên trong và bên ngoài công trình không nhỏ hơn 5 mm, có thể sử dụng vật liệu mềm để bịt khe. Hệ vách kính dạng toàn kính còn cần thỏa mãn 9.1.6.

6.3.11 Giữa cạnh dưới của kính trong hệ vách kính khung lộ và đáy khung phải sử dụng đệm cao su cứng để đỡ, số lượng đệm không ít hơn 2 cái, chiều dày không nhỏ hơn 5 mm, chiều dài mỗi tấm không nhỏ hơn 100 mm.

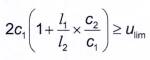

6.3.12 Khe hở giữa cạnh dưới của kính trong hệ vách kính khung lộ và đáy khung cần thỏa mãn của công thức sau:

|

| (1) |

trong đó:

ulim là giá trị biến dạng giới hạn của ô khung do chuyển vị lệch tầng của hệ kết cấu chính gây ra (mm);

l1 là chiều dài theo phương đứng của cạnh tấm kính hình chữ nhật (mm);

l2 là chiều dài theo phương ngang của cạnh tấm kính hình chữ nhật (mm);

c1 là khe hở trung bình giữa kính và cạnh khung bên trái và bên phải (mm), khi xác định phải xét đến sai lệch 1,5 mm do thi công;

c2 là khe hở trung bình giữa kính và cạnh khung bên trên và bên dưới (mm), khi xác định phải xét đến sai lệch 1,5 mm do thi công.

CHÚ THÍCH: Khi không thiết kế chịu động đất, ulim thì căn cứ vào giá trị giới hạn của chuyển vị lệch tầng đàn hồi của kết cấu chính để xác định; khi có thiết kế chịu động đất, ulim thì căn cứ vào 3 lần giá trị giới hạn của chuyển vị lệch tầng đàn hồi của kết cấu chính để xác định.

6.3.13 Panen kính của hệ vách kính không được vượt qua khe biến dạng của kết cấu chính, việc thiết kế khe cấu tạo giữa kính và khe biến dạng của kết cấu chính cần thỏa mãn yêu cầu biến dạng của hệ kết cấu chính.

6.4 Quy định về an toàn

6.4.1 Hệ vách kính dạng khung đỡ phải sử dụng kính an toàn.

6.4.2 Tấm kính của hệ vách kính dạng đỡ điểm phải là kính cường lực.

6.4.3 Đối với hệ vách kính dạng đỡ điểm sử dụng gờ kính để đỡ, thì gờ kính phải sử dụng kính dán nhiều lớp.

6.4.4 Tại các nơi có lưu lượng người lớn, nơi thanh thiếu niên hoạt động và những vị trí dễ xảy ra va đập khi sử dụng thì hệ vách kính phải sử dụng kính an toàn; đối với vị trí dễ xảy ra va đập khi sử dụng phải đặt biển hiệu cảnh báo.

6.4.5 Khi mép sàn gần với hệ vách kính không có tường đặc ngăn cách, thì phải sử dụng các vật cố định (lan can, tấm chắn, ...) để bảo vệ theo các quy định hiện hành [2].

6.4.6 Việc thiết kế phòng cháy của hệ vách kính phải tuân thủ các quy định hiện hành [3].

6.4.7 Khe hở giữa hệ vách kính và các cấu kiện ngăn cháy xung quanh, giữa hệ vách kính và bản sàn hoặc tường ngăn, giữa hệ vách kính và lỗ mở trên tường đặc đều phải thiết kế bịt kín chống cháy.

6.4.8 Trong điều kiện sử dụng bình thường, hệ thống cấu tạo ngăn cháy của hệ vách kính phải có khả năng biến dạng, phải kín khít và đảm bảo độ bền lâu; khi chịu cháy thì không được nứt hoặc rơi, đảm bảo tính ổn định tương đối trong thời gian chịu cháy quy định.

6.4.9 Vật liệu nhồi trong và vật liệu bảo vệ bề mặt của hệ thống chống cháy của hệ vách kính phải sử dụng vật liệu không cháy hoặc vật liệu khó cháy có khả năng chịu lửa phù hợp với yêu cầu thiết kế.

6.4.10 Đối với hệ vách kính không có cửa sổ, thì ở phía mép sàn ở mỗi tầng phải bố trí đoạn tường đặc hoặc đoạn tường kính chịu cháy có chiều cao không thấp hơn 0,8 m và có thời gian ngăn cháy không ít hơn 1 h.

6.4.11 Khe hở giữa hệ vách kính và bản sàn mỗi tầng, giữa hệ vách kính và mép ngoài tường ngăn, khi sử dụng bông đá hoặc bông quặng để bịt thì chiều dày bịt không được nhỏ hơn 100 mm và phải được nhồi chặt; bông đá hoặc bông quặng tại dải ngăn khói theo phương ngang giữa các tầng nên sử dụng bản thép mạ kẽm có chiều dày không nhỏ hơn 1,5 mm để đỡ; khe hở giữa tấm đỡ và kết cấu chính, giữa kết cấu hệ vách kính và tấm đỡ nên dùng vật liệu ngăn cháy để bịt. Khi vùng ngăn cháy có yêu cầu bố trí tường ngăn trong suốt, thì có thể sử dụng kính ngăn cháy có giới hạn chịu lửa thỏa mãn yêu cầu thiết kế.

6.4.12 Cùng một panen kính của hệ vách kính không nên thuộc hai vùng ngăn cháy của công trình.

6.4.13 Việc thiết kế chống sét của hệ vách kính cần thỏa mãn các yêu cầu liên quan trong TCVN 9385:2012. Hệ thống chống sét giữa khung kim loại của hệ vách kính với kết cấu chính phải được liên kết chắc chắn, tại vị trí liên kết phải bóc bỏ lớp bảo vệ cách điện.

7 Quy định cơ bản về thiết kế kết cấu

7.1 Quy định chung

7.1.1 Hệ vách kính cần được thiết kế đạt yêu cầu chung về đảm bảo an toàn chịu lực và đảm bảo khả năng sử dụng bình thường trong suốt thời hạn sử dụng công trình.

7.1.2 Khi thiết kế hệ vách kính còn cần tuân thủ các tiêu chuẩn tương ứng về phòng chống cháy, bảo vệ chống ăn mòn.

7.1.3 Khi thiết kế hệ vách kính cần đảm bảo:

- Tiết kiệm vật liệu.

- Lựa chọn sơ đồ kết cấu hợp lý, tiết diện cấu kiện hợp lý về mặt kinh tế - kỹ thuật.

- Ưu tiên sử dụng công nghệ chế tạo tiên tiến.

- Công nghiệp hóa quá trình sản xuất và lắp dựng, sử dụng hệ vách kính dạng panen.

- Hệ vách kính phải có cấu tạo để dễ quan sát, dễ làm sạch bụi, sơn, tránh tụ nước.

7.2 Các yêu cầu đối với thiết kế

7.2.1 Hệ vách kính phải được tính toán với các tổ hợp tải trọng bất lợi nhất, kể cả tải trọng theo thời gian và mọi yếu tố tác động khác. Việc xác định nội lực có thể thực hiện theo phương pháp phân tích đàn hồi.

7.2.2 Trong phương pháp phân tích đàn hồi, các cấu kiện kim loại được giả thiết là luôn đàn hồi dưới tác dụng của tải trọng tính toán, sơ đồ kết cấu là sơ đồ ban đầu không biến dạng.

7.2.3 Hệ vách kính chỉ chịu tải trọng tác dụng tĩnh (không có tải trọng động hoặc tải trọng lặp).

7.2.4 Hệ vách kính phải có đủ khả năng chịu lực, độ cứng, độ ổn định và khả năng dịch chuyển tương đối so với kết cấu chính. Các cấu kiện của hệ vách kính sử dụng liên kết bu lông phải có biện pháp tin cậy để tránh bị lỏng, bị trượt; các cấu kiện của hệ vách kính sử dụng liên kết treo hoặc liên kết cắm thì phải có biện pháp tin cậy để tránh bị tuột, bị trượt.

7.3 Cơ sở thiết kế

7.3.1 Khi thiết kế hệ vách kính, cần tuân thủ các nguyên tắc sau:

a) Tiêu chuẩn này sử dụng phương pháp tính toán theo trạng thái giới hạn. Kết cấu được thiết kế sao cho không vượt quá trạng thái giới hạn của nó.

b) Trạng thái giới hạn là trạng thái mà khi vượt quá thì kết cấu không còn thỏa mãn các yêu cầu sử dụng hoặc khi lắp dựng được quy định trong thiết kế. Các trạng thái giới hạn gồm:

- Các trạng thái giới hạn về khả năng chịu lực là các trạng thái mà kết cấu không còn đủ khả năng chịu lực, sẽ bị phá hoại, sụp đổ hoặc hư hỏng làm nguy hại đến sự an toàn của con người, của công trình. Đó là các trường hợp: kết cấu không đủ độ bền (phá hoại bền), hoặc kết cấu bị mất ổn định, hoặc kết cấu bị phá hoại giòn hoặc vật liệu kết cấu bị chảy.

- Các trạng thái giới hạn về sử dụng là các trạng thái mà kết cấu không còn sử dụng bình thường được nữa do bị biến dạng quá lớn hoặc do hư hỏng cục bộ. Các trạng thái giới hạn này gồm: trạng thái giới hạn về độ võng và biến dạng làm ảnh hưởng đến việc sử dụng bình thường của thiết bị máy móc, của con người hoặc làm hỏng sự hoàn thiện của kết cấu, do đó hạn chế việc sử dụng công trình; sự rung động quá mức; sự han gỉ quá mức.

7.3.2 Khi thiết kế hệ vách kính, tải trọng được cần tuân thủ các yêu cầu sau:

a) Tải trọng dùng trong thiết kế kết cấu được lấy theo TCVN 2737:2023 hoặc tiêu chuẩn tương đương về tải trọng và tác động áp dụng cho dự án.

b) Các trường hợp tải trọng đều được xét riêng rẽ và được tổ hợp để có tác dụng bất lợi nhất đối với kết cấu. Giá trị của tải trọng, các loại tổ hợp tải trọng, các hệ số tổ hợp, các hệ số độ tin cậy về tải trọng được lấy theo TCVN 2737:2023.

c) Tải trọng do khối lượng vật liệu của hệ vách kính, tải trọng gió và tải trọng động đất được quy định trong 7.4.

7.4 Tải trọng và tổ hợp tải trọng

7.4.1 Trọng lượng thể tích của một số vật liệu sử dụng trong hệ vách kính được cho trong Bảng 3.

7.4.2 Giá trị của tải trọng gió tính toán tác dụng lên hệ vách kính được xác định theo TCVN 2737:2023, nhưng không được nhỏ hơn 1 kN/m2.

7.4.3 Tải trọng gió tác dụng lên hệ vách kính có thể xác định từ kết quả thí nghiệm trong ống thổi khí động.

7.4.4 Giá trị tính toán của tải trọng động đất phân bố qEk (kN/m2) và tập trung PEk (kN) theo phương ngang tác dụng vuông góc với bề mặt hệ vách kính được xác định theo 4.3.5 của TCVN 9386.

7.4.5 Khi thiết kế cấu kiện hệ vách kính theo trạng thái giới hạn về khả năng chịu lực và về điều kiện sử dụng, tổ hợp của hệ quả tác động cần tuân thủ các quy định trong TCVN 2737:2023.

Bảng 3 - Trọng lượng thể tích của vật liệu

| Vật liệu | Trọng lượng thể tích của vật liệu γg, kN/m3 |

| 1. Kính thường, kính nhiều lớp, kính cường lực, kính cường lực bán phần | 25,0 |

| 2. Thép | 78,5 |

| 3. Hợp kim nhôm | 27,0 |

| 4. Bông quặng | từ 1,2 đến 1,5 |

| 5. Bông thủy tinh | từ 0,5 đến 1,0 |

| 6. Bông đá | từ 0,5 đến 2,5 |

7.5 Đặc trưng cơ học của vật liệu

7.5.1 Cường độ tính toán của kính được lấy theo quy định trong Bảng 4.

Bảng 4 - Cường độ tính toán của kính

| Loại kính | Chiều dày, mm | Cường độ tính toán của kính fg, MPa | |

| Mặt kính | Mặt bên | ||

| Kính thường | 5 | 28,0 | 19,5 |

| Kính nổi | từ 5 đến 12 | 28,0 | 19,5 |

| từ 15 đến 19 | 24,0 | 17,0 | |

| ≥ 20 | 20,0 | 14,0 | |

| Kính cường lực | từ 5 đến 12 | 84,0 | 58,8 |

| từ 15 đến 19 | 72,0 | 50,4 | |

| ≥ 20 | 59,0 | 41,3 | |

| CHÚ THÍCH: 1) Cường độ tính toán của kính nhiều lớp và kính hộp có thể dựa vào chủng loại vật liệu kính để xác định; 2) Khi cường độ tiêu chuẩn của kính cường lực không bằng 3 lần cường độ tiêu chuẩn của kính nổi, thì giá trị trong bảng phải dựa vào kết quả đo thực tế để điều chỉnh; 3) Cường độ tính toán của kính cường lực bán phần có thể lấy bằng 2 lần cường độ tính toán của kinh nổi. Khi cường độ tiêu chuẩn của kính cường lực bán phần không bằng 2 lần cường độ tiêu chuẩn của kính nổi, thì giá trị tính toán phải dựa vào kết quả đo thực để điều chỉnh; 4) Mặt bên chỉ mặt cắt kính sau khi cắt, bề rộng của nó bằng chiều dày kính. | |||

7.5.2 Cường độ tính toán của hợp kim nhôm được lấy theo quy định trong Bảng 5.

7.5.3 Cường độ tính toán của thép được lấy theo quy định trong TCVN 5575:2024.

Bảng 5 - Cường độ tính toán của vật liệu hợp kim nhôm

| Loại hợp kim nhôm | Độ cứng | Chiều dày, mm | Cường độ tính toán fya, MPa | ||

| Chịu kéo, nén | Chịu cắt | Chịu nén cục bộ | |||

| 6061 | T4 | Không phân biệt | 85,5 | 49,6 | 133,0 |

| T6 | Không phân biệt | 190,5 | 110,5 | 199,0 | |

| 6063 | T5 | Không phân biệt | 85,5 | 49,6 | 120,0 |

| T6 | Không phân biệt | 140,0 | 81,2 | 161,0 | |

| 6063A | T5 | ≤ 10 | 124,4 | 72,2 | 150,0 |

| > 10 | 116,6 | 67,6 | 141,5 | ||

| T6 | ≤ 10 | 147,7 | 85,7 | 172,0 | |

| > 10 | 140,0 | 81,2 | 163,0 | ||

7.5.4 Cường độ chịu kéo, chịu nén tính toán fys của vật liệu thép không gỉ lấy bằng giá trị tiêu chuẩn của giới hạn chảy qui ước 0,2 % (σ0,2) chia cho hệ số 1,15, cường độ chịu cắt tính toán lấy bằng 0,58 lần cường độ chịu kéo tính toán.

7.5.5 Trong hệ vách kính dạng đỡ điểm, cường độ tính toán của thanh kéo, cáp cần tuân theo quy định sau:

a) Cường độ chịu kéo tính toán của thanh kéo bằng thép không gỉ lấy bằng giá trị tiêu chuẩn của giới hạn chảy qui ước σ0,2 chia cho hệ số 1,4.

b) Cường độ chịu kéo tính toán của cáp cường độ cao hoặc cáp không gỉ lấy bằng giá trị tiêu chuẩn của khả năng chịu kéo cực hạn chia cho hệ số 1,8, rồi quy đổi dựa theo diện tích hiệu dụng của cáp để sử dụng. Nếu biết trước giá trị tiêu chuẩn của khả năng chịu kéo cực hạn của cáp, thì giá trị tính toán của khả năng chịu kéo sẽ lấy bằng giá trị này chia cho 1,8.

c) Cường độ chịu kéo, chịu nén tính toán của cấu kiện neo, cấu kiện liên kết của thanh kéo và cáp được xác định theo tiêu chuẩn sản phẩm tương ứng.

7.5.6 Cường độ tính toán của thép chịu thời tiết được quy định trong TCVN 11791:2017 (ISO 630-5).

7.5.7 Vật liệu dùng cho cấu kiện, liên kết kết cấu thép và cường độ tính toán được quy định trong TCVN 5575:2024.

7.5.8 Mô đun đàn hồi của vật liệu sử dụng trong hệ vách kính được quy định tại Bảng 6.

Bảng 6 - Mô đun đàn hồi của vật liệu

| Vật liệu | Mô đun đàn hồi của vật liệu E, MPa |

| 1. Kính | 0,72 x 105 |

| 2. Hợp kim nhôm | 0,70 x 105 |

| 3. Thép, thép không gỉ | 2,06 x 105 |

| 4. Sợi thép cường độ cao loại bỏ ứng suất | 2,05 x 105 |

| 5. Dây thép bện không gỉ | từ 1,20 x 105 đến 1,50 x 105 |

| 6. Dây thép bện cường độ cao | 1,95 x 105 |

| 7. Dây thép | từ 0,80 x 105 đến 1,00 x 105 |

| CHÚ THÍCH: Mô đun đàn hồi của dây thép bện có thể dựa vào giá trị đo thực tế để sử dụng | |

7.5.9 Hệ số poát-xông của vật liệu sử dụng trong hệ vách kính được quy định tại Bảng 7.

Bảng 7 - Hệ số poát-xông của vật liệu

| Vật liệu | Hệ số poát-xông của vật liệu v |

| Kính | 0,20 |

| Hợp kim nhôm | 0,33 |

| Thép, thép không gỉ | 0,30 |

| Sợi thép cường độ cao, dây thép bện | 0,30 |

7.5.10 Hệ số giãn nở nhiệt của vật liệu sử dụng trong hệ vách kính được quy định tại Bảng 8.

Bảng 8 - Hệ số giãn nở nhiệt của vật liệu

| Vật liệu | Hệ số giãn nở nhiệt của vật liệu α, 1/°C |

| 1. Kính | từ 0,8 x 10-5 đến 1,00 x 10-5 |

| 2. Hợp kim nhôm | 2,35 x 10-5 |

| 3. Thép | 1,20 x 10-5 |

| 4. Thép tấm không gỉ | 1,80 x 10-5 |

| 5. Bê tông | 1,00 x 10-5 |

| 6. Khối xây | 0,50 x 10-5 |

7.6 Thiết kế liên kết

7.6.1 Kết cấu hoặc cấu kiện chính phải chịu được tải trọng và tác dụng do hệ vách kính truyền vào. Độ bền thiết kế của vị trí neo giữa cấu kiện liên kết và kết cấu chính phải lớn hơn độ bền thiết kế của cấu kiện liên kết.

7.6.2 Việc thiết kế cấu kiện liên kết, đường hàn, bu lông, ốc vít tại vị trí liên kết của cấu kiện hệ vách kính cần tuân thủ TCVN 5575:2024. Số lượng bu lông, ốc vít chịu lực tại vị trí liên kết không được ít hơn 2 cái.

7.6.3 Đố đứng của hệ vách kính dạng khung đỡ nên được liên kết vào hệ kết cấu chính.

7.6.4 Khi đố đứng của hệ vách kính liên kết với hệ kết cấu chính thông qua cấu kiện đặt sẵn, thì cấu kiện đặt sẵn phải được đặt trong khi thi công kết cấu chính, vị trí của cấu kiện đặt sẵn cần chính xác; Khi không có điều kiện sử dụng cấu kiện đặt sẵn, thì phải sử dụng phương pháp liên kết chắc chắn khác, đồng thời tiến hành thí nghiệm để xác định khả năng chịu lực.

7.6.5 Đối với cấu kiện đặt sẵn gồm bản thép và cốt thép neo bố trí đối xứng có thể được thiết kế theo TCVN 5574:2018.

7.6.6 Đối với bản thép đặt sẵn trong cấu kiện đặt sẵn dạng máng và các biện pháp liên kết khác, có thể được thiết kế theo TCVN 5575:2024, đồng thời nên xác định khả năng chịu lực của liên kết thông qua thí nghiệm.

7.6.7 Khi sử dụng bu lông neo khoan sau để liên kết hệ vách kính vào kết cấu chính cần thỏa mãn các quy định sau:

a) Phải có giấy chứng nhận xuất xưởng.

b) Phải được xử lý chống ăn mòn đối với bu lông neo thép cacbon.

c) Phải tiến hành thí nghiệm hiện trường để xác định khả năng chịu lực, trường hợp cần thiết còn phải tiến hành thí nghiệm kéo đứt.

d) Có ít nhất hai bu lông neo tại mỗi nút liên kết.

e) Đường kính danh nghĩa của bu lông neo không được nhỏ hơn 10 mm và được xác định bằng tính toán chịu lực.

f) Không nên tiến hành hàn trên cấu kiện liên kết tiếp xúc với bu lông hóa chất.

g) Lực tác dụng lên bu lông neo không được lớn hơn 50 % khả năng chịu lực được quy định.

7.6.8 Khi hệ vách kính liên kết với kết cấu xây, thì trong kết cấu chính nên bổ sung thêm trụ hoặc dầm bằng bê tông cốt thép hoặc kết cấu thép tại vị trí liên kết. Tường ngăn xây gạch nhẹ không được làm kết cấu đỡ cho hệ vách kính.

7.7 Tính toán keo silicon kết cấu

7.7.1 Bề rộng bám dính của keo silicon kết cấu cần thỏa mãn quy định tại 7.7.3 hoặc 7.7.4 của tiêu chuẩn này, đồng thời không được nhỏ hơn 7 mm; chiều cao bám dính của keo silicon kết cấu cần thỏa mãn quy định tại 7.7.5, đồng thời không được nhỏ hơn 6 mm. Bề rộng bám dính của keo silicon kết cấu nên lớn hơn chiều dày của keo, nhưng không lớn hơn 2 lần chiều dày. Chiều dày bám dính của keo silicon kết cấu của hệ vách kính khung kín không được lớn hơn 12 mm.

7.7.2 Dựa vào các tình huống chịu lực khác nhau để tiến hành kiểm tra khả năng chịu lực của keo silicon kết cấu. Dưới tác dụng của tải trọng gió và tải trọng động đất theo phương ngang, giá trị tính toán của ứng suất kéo hoặc ứng suất cắt của keo silicon kết cấu không được lớn hơn cường độ tính toán f1, f1 lấy bằng 0,2 MPa; Dưới tác dụng của tải trọng thường xuyên, giá trị tính toán của ứng suất kéo hoặc ứng suất cắt của keo silicon kết cấu không được lớn hơn cường độ tính toán f2, f2 lấy bằng 0,01 MPa.

7.7.3 Chiều rộng bám dính cs của keo silicon kết cấu tại liên kết giữa kính và khung nhôm của hộ vách kính dạng khung đứng kín, khung đứng nửa lộ phải dựa vào tình huống chịu lực để tính toán theo các quy định dưới đây. Khi không thiết kế chịu động đất, có thể lấy giá trị tính toán lớn nhất theo công thức (2) và (4); đối với thiết kế chịu động đất, có thể lấy giá trị tính toán lớn nhất theo công thức (3) và (4).

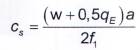

a) Dưới tác dụng của tải trọng gió, bề rộng bám dính cs được xác định theo công thức sau:

|

| (2) |

trong đó:

cs là bề rộng bám dính của keo silicon kết cấu (mm);

w là áp lực gió tính toán tác dụng vuông góc với mặt phẳng của hệ vách kính (MPa);

a là cạnh ngắn của tấm kính hình chữ nhật (mm);

f1 là cường độ tính toán của keo silicon kết cấu dưới tác dụng của tải trọng gió, lấy bằng 0,2 MPa.

b) Dưới tác dụng của tải trọng gió và tải trọng động đất theo phương ngang, bề rộng bám dính cs được xác định theo công thức sau:

|

| (3) |

trong đó:

qE là tải trọng động đất tính toán tác dụng vuông góc với mặt phẳng của hệ vách kính (MPa).

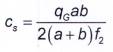

c) Dưới tác dụng của tải trọng thường xuyên, bề rộng bám dính cs được xác định theo công thức sau:

|

| (4) |

trong đó:

qG là tải trọng thường xuyên (bản thân) tính toán trên một đơn vị diện tích kính của hệ vách kính (MPa);

a, b lần lượt là cạnh ngắn và cạnh dài của tấm kính hình chữ nhật (mm);

f2 là cường độ tính toán của keo silicon kết cấu dưới tác dụng của tải trọng thường xuyên, lấy bằng 0,01 MPa.

7.7.4 Chiều rộng bám dính cs của keo silicon kết cấu tại liên kết giữa kính và khung nhôm của hệ vách kính nằm ngang treo ngược khung kín, khung nửa lộ được tính toán theo công thức sau:

|

| (5) |

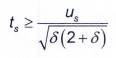

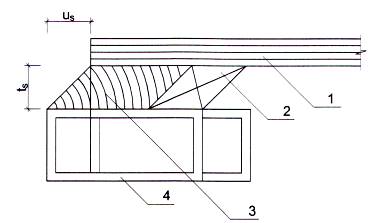

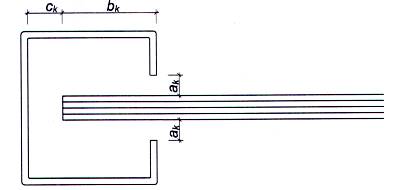

7.7.5 Chiều dày bám dính ts của keo silicon kết cấu (Hình 1) cần thỏa mãn công thức (6).

|

| (6) |

| us = θhg | (7) |

trong đó:

ts là chiều dày bám dính của keo silicon kết cấu (mm);

us là chuyển vị tương đối giữa hệ vách kính với khung hợp kim nhôm (mm), chuyển vị tương đối do dịch chuyển ngang của kết cấu chính được tính toán theo công thức (7), trường hợp cần thiết còn cần xét đến chuyển vị tương đối do sự thay đổi nhiệt độ gây ra;

θ là giới hạn góc xoay của chuyển vị lệch tầng đàn hồi của hệ kết cấu chính do tải trọng gió gây ra (rad);

hg là chiều cao của tấm kính (mm), lấy bằng chiều dài cạnh a hoặc b;

δ là khả năng chịu chuyển dịch của keo silicon kết cấu, lấy bằng độ giãn dài của keo khi ứng suất kéo bằng 0,14 MPa.

CHÚ DẪN:

1 Kính

2 Tấm đỡ

3 Keo silicon kết cấu

4 Khung nhôm

Hình 1 - Sơ đồ liên kết giữa kính và khung nhôm bằng keo silicon kết cấu

7.7.6 Đối với hệ vách kính khung kín hoặc dạng khung ngang nửa lộ, mặt dưới mỗi tấm kính nên đặt hai thanh đỡ bằng hợp kim nhôm hoặc thép không gỉ, thanh đỡ phải chịu được tác dụng của tải trọng bản thân của tấm kính của ô đó, đồng thời thanh đỡ có chiều dài không nhỏ hơn 100 mm, chiều dày không nhỏ hơn 2 mm, chiều cao không vượt quá mặt ngoài kính. Trên thanh đỡ phải bố trí đệm lót.

8 Tính toán kết cấu hệ vách kính dạng khung đỡ

8.1 Kính

8.1.1 Chiều dày của tấm kính đơn của hệ vách kính dạng khung đỡ không nhỏ hơn 6 mm, chiều dày lớp kính của tấm kính nhiều lớp không nhỏ hơn 5 mm. Độ chênh chiều dày giữa các lớp kính của tấm kính nhiều lớp và tấm kính hộp không lớn hơn 3 mm.

8.1.2 Dưới tác dụng của tải trọng gió và tải trọng động đất vuông góc với mặt phẳng của hệ vách kính, ứng suất lớn nhất trong tiết diện tấm kính đơn thỏa mãn quy định sau:

a) Giá trị tiêu chuẩn của ứng suất lớn nhất có thể tính toán bằng phương pháp phần tử hữu hạn có xét đến phi tuyến hình học, cũng có thể xác định bằng công thức sau:

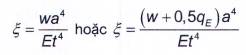

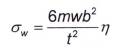

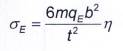

|

| (8) |

|

| (9) |

trong đó:

σw, σE lần lượt là ứng suất lớn nhất của tiết diện kính khi chịu tác động của tải trọng gió và tải trọng động đất (MPa);

w, qE lần lượt là tải trọng gió tính toán, tải trọng động đất tính toán tác dụng vuông góc với mặt phẳng của hệ vách kính (MPa);

a là cạnh ngắn của tấm kính hình chữ nhật (mm);

t là chiều dày tấm kính (mm);

E là mô đun đàn hồi của kính (MPa) (xác định theo Bảng 6);

m là hệ số mô men, dựa vào tỷ số giữa cạnh ngắn và cạnh dài của tấm kính a/b, tra Bảng 9 để xác định;

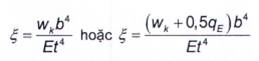

η là hệ số giảm, dựa vào giá trị của tham số ξ tra Bảng 10 để xác định, với ξ được xác định theo công thức (10).

|

| (10) |

Bảng 9 - Hệ số mô men của tấm kính kê bốn cạnh m

| a/b | 0,00 | 0,25 | 0,33 | 0,40 | 0,50 | 0,55 | 0,60 | 0,65 |

| m | 0,1250 | 0,1230 | 0,1180 | 0,1115 | 0,1000 | 0,0934 | 0,0868 | 0,0804 |

| a/b | 0,70 | 0,75 | 0,80 | 0,85 | 0,90 | 0,95 | 1,0 | - |

| m | 0,0742 | 0,0683 | 0,0628 | 0,0576 | 0,0528 | 0,0483 | 0,0442 | - |

b) Tổ hợp tải trọng cho tính toán ứng suất lớn nhất phải dựa vào quy định tại 7.4 của tiêu chuẩn này.

Bảng 10 - Hệ số giảm η

| ξ | ≤ 5 | 10 | 20 | 40 | 60 | 80 | 100 |

| η | 1,00 | 0,96 | 0,92 | 0,84 | 0,78 | 0,73 | 0,68 |

| ξ | 120 | 150 | 200 | 250 | 300 | 350 | ≥ 400 |

| η | 0,65 | 0,61 | 0,57 | 0,54 | 0,52 | 0,51 | 0,50 |

c) Ứng suất lớn nhất không được vượt quá cường độ tính toán của tấm kính lớn fg.

8.1.3 Độ võng giữa nhịp của tấm kính dưới tác dụng của tải trọng gió cần thỏa mãn các quy định sau:

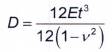

a) Độ cứng của kính đơn xác định theo công thức sau:

|

| (11) |

trong đó:

D là độ cứng của kính (Nmm);

t là chiều dày tấm kính (mm);

v là hệ số poát-xông, xác định theo Bảng 6.

b) Độ võng giữa nhịp của tấm kính có thể tính toán bằng phương pháp phần tử hữu hạn có xét đến phi tuyến hình học hoặc xác định bằng công thức sau:

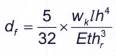

|

| (12) |

trong đó:

df là độ võng lớn nhất dưới tác dụng của tải trọng gió tiêu chuẩn (mm);

Wk là tải trọng gió tiêu chuẩn tác dụng vuông góc với mặt phẳng của hệ vách kính (MPa);

μ là hệ số độ võng, dựa vào tỷ số giữa cạnh ngắn và cạnh dài của tấm kính a/b, tra Bảng 11 để xác định;

η là hệ số giảm, tra Bảng 10 để xác định.

Bảng 11 - Hệ số độ võng của tấm kê bốn cạnh μ

| a/b | 0,00 | 0,20 | 0,25 | 0,33 | 0,50 |

| μ | 0,01302 | 0,01297 | 0,01282 | 0,01223 | 0,01013 |

| a/b | 0,55 | 0,60 | 0,65 | 0,70 | 0,75 |

| μ | 0,00940 | 0,00867 | 0,00796 | 0,00727 | 0,00663 |

| a/b | 0,80 | 0,85 | 0,90 | 0,95 | 1,00 |

| μ | 0,00603 | 0,00547 | 0,00496 | 0,00449 | 0,00406 |

c) Dưới tác dụng của tải trọng gió, độ võng giới hạn của tấm kính kê bốn cạnh df,lim nên lấy bằng 1/60 chiều dài cạnh ngắn hoặc theo chỉ dẫn kỹ thuật của công trình.

8.1.4 Tấm kính nhiều lớp được tính toán theo các quy định sau:

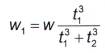

a) Tải trọng gió và động đất tác dụng lên tấm kính nhiều lớp có thể dựa vào các công thức sau để phân phối lên hai lớp kính:

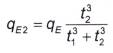

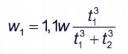

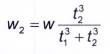

|

| (13) |

|

| (14) |

|

| (15) |

|

| (16) |

trong đó:

w1, w2 lần lượt là tải trọng gió tính toán tác dụng vuông góc với mặt phẳng của lớp kính số 1 và số 2 của hệ vách kính (MPa);

qE1, qE2 lần lượt là tải trọng động đất tính toán tác dụng vuông góc với mặt phẳng của lớp kính số 1 và số 2 của hệ vách kính (MPa);

t1, t2 lần lượt là chiều dày của lớp kính số 1 và số 2 (mm).

b) Tiến hành tính toán ứng suất của hai lớp kính theo quy định tại 8.1.2.

c) Độ võng của tấm kính nhiều lớp có thể dựa vào quy định tại 8.1.3 để tính toán, tuy nhiên khi tính toán độ cứng D của tấm kính, phải sử dụng chiều dày hữu hiệu te, te xác định theo công thức sau:

|

| (17) |

trong đó:

te là chiều dày hữu hiệu của tấm kính nhiều lớp (mm).

8.1.5 Tấm kính hộp được tính toán theo các quy định sau:

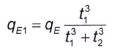

a) Tải trọng gió tác dụng lên tấm kính hộp có thể dựa vào các công thức sau để phân phối lên hai lớp kính:

- Lớp kính chịu tác động trực tiếp của tải trọng gió:

|

| (18) |

- Lớp kính không chịu tác động trực tiếp của tải trọng gió:

|

| (19) |

b) Tải trọng động đất qE1, qE2 tác dụng lên tấm kính hộp có thể dựa vào trọng lượng bản thân của mỗi lớp kính.

c) Ứng suất của hai lớp kính được xác định theo 8.1.2;

d) Độ võng của tấm kính hộp có thể dựa vào quy định tại 8.1.3 để tiến hành tính toán, tuy nhiên khi tính toán độ cứng D của tấm kính, phải sử dụng chiều dày hữu hiệu te, te xác định theo công thức sau:

|

| (20) |

trong đó:

te là chiều dày hữu hiệu của tấm kính hộp (mm).

8.1.6 Khi tính toán khả năng chịu lực của hệ vách kính xiên, cần xét đến ứng suất do uốn gây ra bởi tải trọng thường xuyên và tải trọng thi công tác dụng vuông góc với mặt phẳng kính.

Tải trọng thi công phải dựa vào tình trạng thi công để xác định, nhưng tải trọng tập trung không nhỏ hơn 2 kN, vị trí tác dụng của tải trọng tập trung phải xét đến vị trí bất lợi nhất.

8.2 Đố ngang

8.2.1 Chiều dày của bộ phận chịu lực chính của tiết diện đố ngang cần thỏa mãn yêu cầu sau:

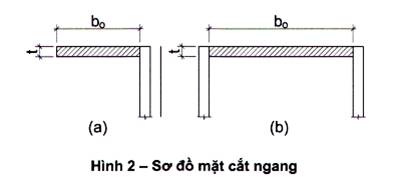

a) Tỷ lệ chiều rộng với chiều dày b0/t tại vị trí đua ra của tiết diện (Hình 2a) và vị trí đặt sườn gia cường hai bên (Hình 2b) thỏa mãn yêu cầu của Bảng 12.

b) Khi nhịp của đố ngang nhỏ hơn hoặc bằng 1,2 m, thì chiều dày tại vị trí chịu lực chính của tiết diện hợp kim nhôm không nhỏ hơn 2 mm; khi nhịp của đố ngang lớn hơn 1,2 m, thì chiều dày tại vị trí chịu lực chính của tiết diện không nhỏ hơn 2,5 mm. Khi thành lỗ của thanh và ốc vít sử dụng ren để chịu lực trực tiếp thì chiều dày tiết diện cục bộ không nhỏ hơn đường kính danh nghĩa của ốc vít.

c) Chiều dày tại vị trí chịu lực chính của tiết diện thép không nhỏ hơn 2,5 mm.

Bảng 12 - Giá trị giới hạn của tỷ số b0/t của tiết diện đố ngang

| Vị trí tiết diện | Nhôm | Thép | ||||

| 6063-T5 6061-T4 | 6063A-T5 | 6063-T6 6063A-T6 | 6061-T6 | CT38 | CT42 | |

| Vươn tự do | 17 | 15 | 13 | 12 | 15 | 12 |

| Gia cường hai bên | 50 | 45 | 40 | 35 | 40 | 33 |

8.2.2 Đố ngang có thể sử dụng vật liệu hợp kim nhôm hoặc vật liệu thép, việc xử lý bề mặt hợp nhôm phải phù hợp với yêu cầu tại 5.2.2. Vật liệu thép nên sử dụng thép chịu thời tiết, thép cacbon mạ kẽm nhúng nóng hoặc sử dụng biện pháp chống ăn mòn hữu hiệu khác, đường hàn được phủ vật liệu chống ăn mòn; đối với vật liệu thép trong điều kiện ăn mòn cao thì nên để dư bề dày ăn mòn.

8.2.3 Cần căn cứ điều kiện kê của tấm lên đố ngang để xác định tải trọng lên đố ngang, đồng thời tính toán mô men và lực cắt lên đố ngang. Khi sử dụng đố ngang nhịp lớn tiết diện hở, nên xét đến mô men hai phương do sự ngăn cản xoắn gây ra. Đối với hệ vách kính dạng panen sử dụng đố ngang tổ hợp thì phần trên và phần dưới của đố ngang phải được tiến hành tính toán riêng rẽ dựa vào tải trọng và tác dụng do mỗi phần chịu.

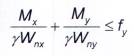

8.2.4 Khả năng chịu uốn của tiết diện đố ngang cần thỏa mãn yêu cầu sau:

|

| (21) |

trong đó:

Mx là mô men uốn đối với trục x-x (song song với mặt phẳng của hệ vách kính) của đố ngang (Nmm);

My là mô men uốn đối với trục y-y (vuông góc với mặt phẳng của hệ vách kính) của đố ngang (Nmm);

Wnx là mô men chống uốn của tiết diện thực đối với trục x-x (song song với mặt phẳng của hệ vách kính) của đố ngang (mm3);

Wny là mô men chống uốn của tiết diện thực đối với trục y-y (vuông góc với mặt phẳng của hệ vách kính) của đố ngang (mm3);

γ là hệ số phát triển biến dạng dẻo, có thể lấy bằng 1,05;

fy là cường độ chịu kéo tính toán của vật liệu fya (nhôm) hoặc fys (thép) theo giới hạn chảy (MPa).

8.2.5 Khả năng chịu cắt của tiết diện đố ngang cần thỏa mãn các quy định sau:

|

| (22) |

|

| (23) |

trong đó:

Vx là lực cắt tính toán theo phương ngang (trục x-x) của đố ngang (N);

Vy là lực cắt tính toán theo phương thẳng đứng (trục y-y) của đố ngang (N);

Sx là mô men quán tính tĩnh đối với trục x-x của tiết diện nguyên của đố ngang (mm3);

Sy là mô men quán tính tĩnh đối với trục y-y của tiết diện nguyên của đố ngang (mm3);

Ix là mô men quán tính đối với trục x-x của tiết diện nguyên của đố ngang (mm4);

Iy là mô men quán tính đối với trục y-y của tiết diện nguyên của đố ngang (mm4);

tx là tổng bề rộng của tiết diện bản bụng vuông góc với trục x-x của tiết diện đố ngang (mm);

ty là tổng bề rộng của tiết diện bản bụng vuông góc với trục y-y của tiết diện đố ngang (mm);

fv là cường độ chịu cắt tính toán của vật liệu fvs (nhôm) hoặc fvs (thép) (MPa).

8.2.6 Khi tấm kính đặt lệch tâm trên đố ngang gây ra mô men xoắn lớn, cần tiến hành tính toán kiểm tra khả năng chịu xoắn của đố ngang.

8.2.7 Dưới tác dụng của tải trọng thường xuyên và tải trọng gió tiêu chuẩn, giá trị giới hạn về độ võng của đố ngang df,lim nên xác định theo quy định sau:

- Đối với hợp kim nhôm:

| df,lim ≤ l / 180 | (24) |

trong đó:

l là nhịp của đố ngang (mm), đối với cấu kiện côngxôn lấy bằng 2 lần chiều dài đua.

- Đối với thép:

| df,lim ≤ l / 250 | (25) |

8.3 Đố đứng

8.3.1 Chiều dày của bộ phận chịu lực chính của tiết diện đố đứng cần thỏa mãn yêu cầu sau:

a) Chiều dày tại vị trí hở của tiết diện bằng nhôm không nhỏ hơn 3,0 mm, chiều dày tại vị trí kín của tiết diện không nhỏ hơn 2,5 mm; Khi thành lỗ của thanh và ốc vít sử dụng ren để chịu lực trực tiếp thì chiều dày tiết diện cục bộ không nhỏ hơn đường kính danh nghĩa của ốc vít;

b) Chiều dày tại vị trí chịu lực chính của tiết diện thép không nhỏ hơn 3,0 mm;

c) Đối với đố đứng chịu nén lệch tâm, tỷ số giữa chiều rộng và chiều dày của tiết diện cần thỏa mãn 8.2.1.

8.3.2 Đố đứng có thể sử dụng vật liệu hợp kim nhôm hoặc vật liệu thép. Việc xử lý bề mặt hợp nhôm phải phù hợp với yêu cầu tại 5.2.2; vật liệu thép nên sử dụng thép chịu thời tiết, thép cacbon mạ kẽm nhúng nóng hoặc sử dụng biện pháp chống ăn mòn hữu hiệu khác, đường hàn phải được phủ vật liệu chống ăn mòn; đối với vật liệu thép trong điều kiện ăn mòn nghiêm trọng thì nên để dư chiều dày ăn mòn.

8.3.3 Đố đứng trên và dưới phải chừa khe có bề rộng không nhỏ hơn 15 mm, đối với tiết diện kín có thể sử dụng thanh nối lõi có chiều dài không nhỏ hơn 250 mm, thanh nối lõi phải khớp chặt với đố đứng. Sử dụng liên kết cơ khí để cố định lõi nối và đố đứng phía trên và phía dưới. Đối với tiết diện hở, giữa đố đứng phía trên và phía dưới có thể sử dụng liên kết cơ khí bằng vật liệu có cùng cường độ.

8.3.4 Trong công trình nhiều tầng hoặc cao tầng, khi bố trí đố đứng vượt tầng, thì số điểm liên kết giữa đố đứng và kết cấu chính ở mỗi tầng không ít hơn 1 điểm; nên tăng số điểm liên kết trên mặt vách bê tông đặc. Khi bố trí mỗi tầng 2 điểm đỡ, thì điểm đỡ bên trên nên sử dụng lỗ tròn, điểm đỡ bên dưới nên sử dụng lỗ tròn dẹt.

8.3.5 Nếu bố trí đố đứng tại mỗi tầng, đầu trên và đầu dưới của đố đứng nên liên kết với kết cấu chính, nên sử dụng liên kết treo ở đầu trên; khi điểm đỡ của đố đứng có thể phát sinh chuyển vị lớn thì sử dụng bộ đỡ có khả năng chuyển dịch tương ứng.

8.3.6 Dựa vào điều kiện chịu lực thực tế của đố đứng để phân thành dầm đơn nhịp, dầm hai nhịp hoặc dầm liên tục nhiều nhịp, từ đó tính toán mô men do tải trọng gió hoặc tải trọng động đất gây ra, đồng thời dựa vào loại gối đỡ để tính toán lực dọc trục.

8.3.7 Khả năng chịu lực của đố đứng chịu kéo và mô men cần thỏa mãn yêu cầu sau:

|

| (26) |

trong đó:

N là lực kéo tính toán của đố đứng (N);

M là mô men tính toán của đố đứng (Nmm);

An là diện tích tiết diện thực của đố đứng (mm2);

Wn là mô men kháng uốn theo phương tác dụng của mô men của tiết diện thực của đố đứng (mm3);

γ là hệ số phát triển biến dạng dẻo, có thẻ lấy bằng 1,05;

fy là cường độ chịu kéo tính toán của vật liệu fya (nhôm) hoặc fys (thép) theo giới hạn chảy (MPa).

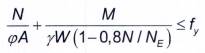

8.3.8 Đối với đố đứng chịu tác dụng đồng thời của lực nén và mô men, tính ổn định theo phương tác dụng của mô men cần thỏa mãn yêu cầu sau:

|

| (27) |

|

| (28) |

trong đó:

N là lực nén tính toán của đố đứng (N);

NE là lực nén tới hạn (N);

M là mô men tính toán lớn nhất của đố đứng (Nmm);

φ là hệ số ổn định khi chịu nén đúng tâm theo phương tác dụng của mô men, có thể xác định theo Bảng 13 đối với đố đứng làm bằng nhôm. Trường hợp đố đứng làm bằng thép, hệ số φ xác định theo TCVN 5575:2024.

A là diện tích tiết diện nguyên của đố đứng (mm2);

W là mô men kháng uốn của tiết diện nguyên theo phương tác dụng của mô men ứng với phía chịu nén lớn hơn (mm3);

λ là độ mảnh, λ = lef/i;

lef là chiều dài tính toán, xác định theo TCVN 5575:2024;

i là bán kính quán tính của tiết diện;

γ là hệ số phát triển biến dạng dẻo, có thể lấy bằng 1,05;

fy là cường độ chịu kéo tính toán của vật liệu fya (nhôm) hoặc fys (thép) theo giới hạn chảy (MPa).

Bảng 13 - Hệ số uốn dọc của đố đứng chịu nén đúng tâm, φ

| Độ mảnh λ | Nhôm | ||

| 6063-T5; 6061-T4 | 6063-T6; 6063A-T5; 6063A-T6 | 6061-T6 | |

| 20 | 0,98 | 0,96 | 0,92 |

| 40 | 0,88 | 0,84 | 0,80 |

| 60 | 0,81 | 0,75 | 0,71 |

| 80 | 0,70 | 0,58 | 0,48 |

| 90 | 0,63 | 0,48 | 0,40 |

| 100 | 0,56 | 0,38 | 0,32 |

| 110 | 0,49 | 0,34 | 0,26 |

| 120 | 0,41 | 0,30 | 0,22 |

| 130 | 0,33 | 0,26 | 0,19 |

| 140 | 0,29 | 0,22 | 0,16 |

| 150 | 0,24 | 0,19 | 0,14 |

| CHÚ THÍCH: Với các giá trị trung gian của λ thì giá trị φ được xác định bằng nội suy tuyến tính. | |||

8.3.9 Độ mảnh λ của đố đứng chịu nén và chịu uốn không lớn hơn 150.

8.3.10 Dưới tác dụng của tải trọng gió tiêu chuẩn, giới hạn độ võng df,lim của đố đứng nên xác định theo công thức sau:

- Đối với hợp kim nhôm:

| df,lim ≤ l / 180 | (29) |

trong đó:

l là khoảng cách giữa các gối kê (mm), đối với cấu kiện côngxôn lấy bằng 2 lần chiều dài đua.

- Đối với thép:

| df,lim ≤ l / 250 | (30) |

8.3.11 Đố ngang có thể liên kết với đố đứng qua bản góc, vít xoắn hoặc bu lông. Bản góc phải chịu được lực cắt trong đố ngang, chiều dày không nhỏ hơn 3 mm; vít xoắn hoặc bu lông liên kết giữa bản góc và đố đứng thỏa mãn khả năng chịu cắt và chịu xoắn.

8.3.12 Số lượng bu lông tại mỗi vị trí liên kết chịu lực giữa đố đứng và kết cấu chính không ít hơn 2 cái, đường kính bu lông không nhỏ hơn 10 mm;

8.3.13 Khi vật liệu của bản góc và đố đứng khác nhau, sử dụng tấm đệm cách điện để phân cách hoặc có biện pháp hữu hiệu khác để tránh ăn mòn hai kim loại.

9 Tính toán kết cấu hệ vách kính dạng toàn kính

9.1 Quy định chung

9.1.1 Khi chiều cao kính của hệ vách kính dạng toàn kính lớn hơn giá trị giới hạn trong Bảng 14 thì phải liên kết với hộ kết cấu chính.

Bảng 14 - Chiều cao lớn nhất của hệ vách kính dạng toàn kính

| Chiều dày kính (mm) | 10; 12 | 15 | 19 |

| Chiều cao lớn nhất (m) | 4 | 5 | 6 |

9.1.2 Khe hở giữa thành xung quanh của hệ vách kính dạng toàn kính với tấm kính hoặc gờ kính không lớn hơn 8 mm, khe hở giữa cạnh dưới của tấm kính treo và đáy rãnh cần thỏa mãn yêu cầu biến dạng giãn dài của kính; giữa cạnh kính và đáy khe cần sử dụng đệm đàn hồi để đỡ hoặc bịt kín, chiều dài đệm đỡ không nhỏ hơn 100 mm; giữa thành khe và kính cần sử dụng keo silicon để bịt.

9.1.3 Hệ kết cấu hoặc cấu kiện kết cấu treo hệ vách kính dạng toàn kính cần có đủ độ cứng, khi sử dụng giàn thép hoặc dầm thép làm cấu kiện chịu lực, thì giới hạn độ võng df,lim nên lấy bằng 1/250 chiều dài nhịp.

9.1.4 Giữa giá treo hệ vách kính dạng toàn kính dạng treo và kết cấu chính phải sử dụng hệ kết cấu cứng để truyền lực ngang.

9.1.5 Tải trọng thường xuyên (bản thân) của kính không nên chỉ do keo kết cấu chịu.

9.1.6 Bề mặt của hệ vách kính dạng toàn kính không được tiếp xúc trực tiếp với vật liệu cứng khác. Khe hở giữa tấm mặt và bề mặt hoàn thiện hoặc bề mặt kết cấu không nhỏ hơn 8 mm, và phải sử dụng keo bịt để bịt kín.

9.1.7 Giá treo cần thỏa mãn các quy định liên quan trong TCVN 5574:2018 và các tiêu chuẩn liên quan khác.

9.1.8 Kính của hệ vách kính dạng toàn kính dạng đỡ điểm cần thỏa mãn yêu cầu tại 6.4.2 và 6.4.3.

9.2 Kính

9.2.1 Chiều dày của tấm kính không nhỏ hơn 10 mm; chiều dày của lớp kính đơn nhiều lớp không được nhỏ hơn 8 mm.

9.2.2 Khi tấm kính được liên kết với gờ kính bằng keo thì tấm kính có thể thiết kế như bản kê đơn giản lên gờ kính. Ứng suất và độ võng của tấm kính được tính toán căn cứ vào các quy định tại 8.1 2 và 8.1.3, trong đó giá trị a trong công thức lấy bằng nhịp của tấm kính, hệ số m và μ lần lượt lấy bằng 0,125 và 0,013; nếu tấm kính mặt là tấm kính nhiều lớp hoặc tấm kính hộp, thì dựa vào quy định tại 8.1.4 hoặc 9.1.5 để tính toán; nếu tấm kính là dạng kính đỡ điểm thì có thể dựa vào quy định tại 10.1.5 để tính toán, khi cần thiết có thể tiến hành thí nghiệm để kiểm chứng.

9.2.3 Đối với tấm kính liên kết với gờ kính bằng keo, dưới tác dụng của tải trọng gió tiêu chuẩn, giá trị giới hạn của độ võng df,lim nên lấy bằng 1/60 chiều dài nhịp; độ võng giới hạn df,lim của tấm kính đỡ điểm nên lấy bằng 1/60 cạnh dài của khoảng cách giữa các điểm đỡ.

9.3 Gờ kính

9.3.1 Chiều dày tiết diện của gờ kính của hệ vách kính dạng toàn kính không nhỏ hơn 12 mm, chiều cao tiết diện không nhỏ hơn 100 mm.

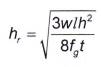

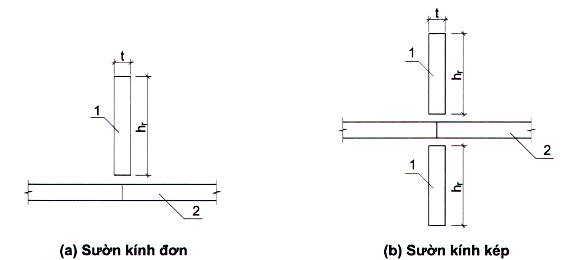

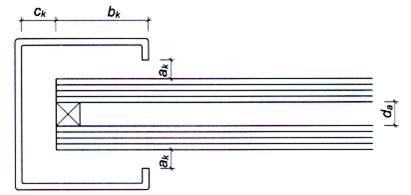

9.3.2 Chiều cao tiết diện của gờ kính của hệ vách kính dạng toàn kính hr (Hình 3) có thể xác định theo công thức sau:

- Đối với sườn kính kép:

|

| (31) |

- Đối với sườn kính đơn:

|

| (32) |

trong đó:

hr là chiều cao tiết diện sườn kính (mm);

w là áp lực gió tính toán (MPa);

l là nhịp của tấm kính giữa hai sườn kính (mm);

fg là cường độ tính toán của mặt bên kính (MPa);

t là chiều dày tiết diện sườn kính (mm);

h là khoảng cách giữa các điểm đỡ phía trên và dưới gờ kính, tức nhịp tính toán (mm);

CHÚ DẪN:

1 Sườn kính

2 Tấm kính

Hình 3 - Hệ vách kính dạng toàn kính với kết cấu sườn đứng

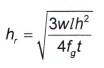

9.3.3 Độ võng df do tác dụng của tải trọng gió tiêu chuẩn lên hệ vách kính dạng toàn kính có thể tính toán theo công thức sau:

- Đối với sườn kính kép:

|

| (33) |

- Đối với sườn kính đơn:

|

| (34) |

trong đó:

wk là áp lực gió tiêu chuẩn tác dụng vuông góc với mặt phẳng của hệ vách kính (MPa);

E là mô đun đàn hồi của kính (MPa).

9.3.4 Dưới tác dụng của tải trọng gió tiêu chuẩn, giới hạn độ võng df,lim của gờ kính lái bằng 1/200 chiều dài nhịp.

9.3.5 Đối với sườn kính sử dụng liên kết bằng phụ kiện thép thì chiều dày của phụ kiện thép liên kết không nhỏ hơn 6 mm. Bu lông liên kết nên sử dụng bu lông không gỉ, đường kính bu lông không nhỏ hơn 8 mm.

Đầu nối liên kết phải chịu được mô men tính toán và lực cắt tính toán của tiết diện. Tại đầu nối tiến hành tính toán kiểm tra bu lông chịu cắt và lỗ kính chịu ép mặt, khi kiểm tra kính, lấy cường độ tính toán của mặt bên kính.

9.3.6 Chiều dày tiết diện hữu hiệu của tấm kính nhiều lớp có thể lấy bằng tổng chiều dày của 2 lớp kính đơn.

9.3.7 Đối với gờ kính có chiều cao lớn hơn 8 m nên kiểm tra ổn định ngoài mặt phẳng; đối với gờ kính có chiều cao lớn hơn 12 m, phải tiến hành kiểm tra ổn định ngoài mặt phẳng, khi cần thiết phải có biện pháp cấu tạo tránh mất ổn định ngoài mặt phẳng.

9.4 Keo bịt

9.4.1 Đối với hệ vách kính dạng toàn kính sử dụng keo bịt truyền lực thì phải sử dụng loại keo silicon kết cấu.

9.4.2 Khả năng chịu lực của keo bịt của hệ vách kính dạng toàn kính cần thỏa mãn các yêu cầu sau:

a) Đối với sườn kính phẳng với bề mặt kính hoặc nhô ra khỏi bề mặt kính:

|

| (35) |

- Đối với sườn kính đặt sau hoặc gờ kính kép:

|

| (36) |

trong đó:

q là giá trị tính toán của tải trọng tác dụng vuông góc với mặt phẳng cả hệ vách kính, khi thiết kế chịu động đất phải bao gồm cả tải trọng phân bố tính toán do động đất tác dụng (MPa);

l là nhịp của tấm kính giữa hai sườn kính (mm);

t1 là bề rộng của keo, lấy chiều dày của tiết diện tấm kính (mm);

t2 là bề rộng của keo, lấy chiều dày tiết diện của sườn kính (mm);

f1 là cường độ tính toán của keo silicon kết cấu dưới tác dụng của tải trọng gió, lấy bằng 0,2 MPa.

b) Chiều dày của keo cần thỏa mãn yêu cầu tại 7.7.5, đồng thời không được nhỏ hơn 6 mm.

9.4.3 Khi bề rộng keo không thỏa mãn yêu cầu tại mục (a), (b) của 9.4.2 có thể sử dụng giải pháp thêm dải kính phụ hoặc dải thép không gỉ, để tăng bề rộng keo.

10 Tính toán kết cấu hệ vách kính dạng đỡ điểm

10.1 Kính

10.1.1 Tấm kính hình tứ giác có thể sử dụng 4 điểm đỡ hoặc 6 điểm đỡ; tấm kính hình tam giác có thể sử dụng 3 điểm đỡ. Khoảng cách từ mép lỗ đến cạnh tấm kính không nhỏ hơn 70 mm.

10.1.2 Chiều dày tấm kính của hệ vách kính sử dụng liên kết dạng đầu nổi không nhỏ hơn 6 mm; chiều dày tấm kính của hệ vách kính sử dụng liên kết dạng đầu chìm không nhỏ hơn 8 mm.

Chiều dày lớp kính của kính nhiều lớp và kính hộp của cấu kiện liên kết cũng cần thỏa mãn yêu cầu nêu trên.

10.1.3 Bề rộng khe hở giữa các tấm kính không nhỏ hơn 10 mm, đồng thời phải dùng keo silicon để bịt khe.

10.1.4 Phải tiến hành bịt kín chắc chắn xung quanh lỗ đỡ tấm kính. Khi sử dụng kính hộp dạng đỡ điểm, thì xung quanh lỗ đỡ phải sử dụng giải pháp bịt nhiều lớp.

10.1.5 Dưới tác dụng của tải trọng gió và tải trọng động đất vuông góc với mặt phẳng kính, ứng suất và độ võng của tấm kính kê bốn điểm cần thỏa mãn quy định sau:

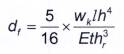

a) Ứng suất lớn nhất và độ võng lớn nhất có thể sử dụng phương pháp phần tử hữu hạn có xét đến phi tuyến hình học để tính toán, cũng có thể xác định bằng công thức sau:

|

| (37) |

|

| (38) |

|

| (39) |

trong đó:

σk, σEk lần lượt là ứng suất lớn nhất của tiết diện kính khi chịu tác động của tải trọng gió và tải trọng động đất (MPa);

df là độ võng lớn nhất dưới tác dụng của tải trọng gió tiêu chuẩn (mm);

w, qE lần lượt là tải trọng gió tính toán, tải trọng động đất tính toán tác dụng vuông góc với mặt phẳng của hệ vách kính (MPa);

wk lần lượt là tải trọng gió tiêu chuẩn tác dụng vuông góc với mặt phẳng của hệ vách kính (MPa);

b là cạnh dài của tấm kính giữa các điểm đỡ (mm);

t là chiều dày tấm kính (mm);

m là hệ số mô men, dựa vào tỷ sổ giữa cạnh ngắn và cạnh dài của tấm kính giữa các điểm đỡ a/b, tra Bảng 15 để xác định;

D là độ cứng của tấm kính, xác định theo công thức (18);

μ là hệ số độ võng, dựa vào tỷ số giữa cạnh ngắn và cạnh dài của tấm kính giữa các điểm đỡ a/b, tra Bảng 16 để xác định;

η là hệ số giảm, dựa vào giá trị của tham số ξ tra Bảng 16 để xác định, với ξ được xác định theo công thức (40).

|

| (40) |

Bảng 15 - Hệ số mô men của tấm kính đỡ bốn điểm, m

| a/b | 0,00 | 0,20 | 0,30 | 0,40 | 0,50 | 0,55 | 0,60 | 0,65 |

| m | 0,125 | 0,126 | 0,127 | 0,129 | 0,130 | 0,132 | 0,134 | 0,136 |

| a/b | 0,70 | 0,75 | 0,80 | 0,85 | 0,90 | 0,95 | 1,00 | - |

| m | 0,138 | 0,140 | 0,142 | 0,145 | 0,148 | 0,151 | 0,154 | - |

| CHÚ THÍCH: a là chiều dài cạnh ngắn giữa các điểm đỡ | ||||||||

b) Ứng suất lớn nhất xác định theo trạng thái giới hạn về khả năng chịu lực quy định tại 7.3 và 7.4, đồng thời không được vượt quá cường độ tính toán của tấm kính lớn fg;

c) Dưới tác dụng của tải trọng gió tiêu chuẩn, độ võng giới hạn df,lim của tấm kính đỡ điểm nên lấy bằng 1/60 cạnh dài của khoảng cách giữa các điểm đỡ.

Bảng 16 - Hệ số độ võng của tấm kính đỡ bốn điểm, μ

| a/b | 0,00 | 0,20 | 0,30 | 0,40 | 0,50 | 0,55 | 0,60 |

| μ | 0,01302 | 0,01317 | 0,01335 | 0,01367 | 0,01417 | 0,01451 | 0,01496 |

| a/b | 0,65 | 0,70 | 0,75 | 0,80 | 0,85 | 0,90 | 0,95 |

| μ | 0,01555 | 0,01630 | 0,01725 | 0,01842 | 0,01984 | 0,02157 | 0,02363 |

| a/b | 1,00 | - | - | - | - | - | - |

| μ | 0,02603 | - | - | - | - | - | - |

| CHÚ THÍCH: a là chiều dài cạnh ngắn giữa các điểm đỡ | |||||||

10.2 Phụ kiện đỡ

10.2.1 Phụ kiện đỡ cần thỏa mãn các quy định trong các tiêu chuẩn sản phẩm tương ứng.

10.2.2 Đầu đỡ phải phù hợp với biến dạng xoay của tấm kính tại vị trí điểm đỡ.

10.2.3 Giữa vật liệu thép của đầu đỡ và tấm kính phải bố trí tấm đệm hoặc lớp lót bằng vật liệu đàn hồi, chiều dày của tấm đếm và lớp lót không nhỏ hơn 1 mm.

10.2.4 Ngoài để chịu tải trọng hoặc tác động do tấm kính truyền lên, không sử dụng phụ kiện đỡ vào mục đích khác.

10.3 Kết cấu đỡ

10.3.1 Kết cấu đỡ của hệ vách kính dạng đỡ điểm nên được tiến hành tính toán độc lập, không nên xem tấm kính là một phần của kết cấu đỡ.

Đối với kết cấu đỡ phức tạp, nên sử dụng phương pháp phần tử hữu hạn để phân tích.

10.3.2 Sườn kính có thể căn cứ vào quy định tại 9.3 để tiến hành tính toán.

10.3.3 Thiết kế kết cấu đỡ bằng thép cần tuân thủ các yêu cầu của TCVN 5575:2024.