- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 10271:2014 Xác định sức kháng trượt của bề mặt đường ô tô bằng con lắc Anh

| Số hiệu: | TCVN 10271:2014 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2014 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10271:2014

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10271:2014

TIÊU CHUẨN QUỐC GIA

TCVN 10271:2014

MẶT ĐƯỜNG Ô TÔ - XÁC ĐỊNH SỨC KHÁNG TRƯỢT CỦA BỀ MẶT ĐƯỜNG BẰNG PHƯƠNG PHÁP CON LẮC ANH

Standard Test Method for measuring surface frctional properties using the british pendulum tester

Lời nói đầu

TCVN 10271:2014 do Viện khoa học và Công nghệ Giao thông Vận tải biên soạn, Bộ Giao thông Vận tải đề nghị, Tổng cục Tiêu chuẩn đo lường chất lượng thẩm định, Bộ Khoa học và Công nghệ Công bố.

MẶT ĐƯỜNG Ô TÔ - XÁC ĐỊNH SỨC KHÁNG TRƯỢT CỦA BỀ MẶT ĐƯỜNG BẰNG PHƯƠNG PHÁP CON LẮC ANH

Standard Test Method for Measuring Surface Frictional Properties Using the British Pendulum Tester

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định trình tự thử nghiệm tại hiện trường để xác định sức kháng trượt của bề mặt mặt đường bê tông nhựa, mặt đường bê tông xi măng bằng thiết bị con lắc Anh.

1.2 Giá trị sức kháng trượt mặt đường xác định theo tiêu chuẩn này là cơ sở để kiểm tra, đánh giá sức kháng trượt bề mặt của mặt đường bê tông nhựa và mặt đường bê tông xi măng của đường ô tô, đường cao tốc, đường sân bay.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

ASTM E 501, Specification for Standard Rib Tire for Pavement Skid Resistance Tests (Yêu cầu kỹ thuật với lốp xe tiêu chuẩn sử dụng cho thử nghiệm sức kháng trượt).

3 Thuật ngữ, định nghĩa

Trong tiêu chuẩn này, áp dụng thuật ngữ và định nghĩa sau

3.1

Giá trị sức kháng trượt bề mặt đường (British Pendulum Number)

Là số đo biểu thị đặc tính ma sát-sức kháng trượt bề mặt mặt đường trong điều kiện mặt đường ẩm ướt (được hiệu chỉnh về nhiệt độ 20 °C) khi đo bằng thiết bị con lắc Anh (ký hiệu là BPN). BPN càng lớn thì mặt đường có sức kháng trượt càng cao.

4 Tóm tắt phương pháp

4.1 Thiết bị con lắc Anh dùng để đo tổn thất năng lượng khi cạnh tấm trượt cao su của con lắc trượt trên mặt đường khi thử nghiệm. Mặt đường có sức kháng trượt càng lớn thì tổn thất năng lượng càng nhiều, dẫn tới trị số BPN càng cao.

4.2 Bề mặt mặt đường tại vị trí thử nghiệm phải được làm sạch và ướt hoàn toàn trước khi làm thử nghiệm. Trước khi tiến hành thử nghiệm cần điều chỉnh thiết bị sao cho cạnh tấm trượt cao su tiếp xúc với bề mặt thử nghiệm với chiều dài vệt trượt quy định.

4.3 Khi đo, con lắc có gắn tấm trượt cao su được nâng lên đến vị trí nằm ngang, được thả ra, rơi xuống, trượt trên bề mặt mặt đường và sau đó văng lên phía đối diện. Kim đo giá trị sức kháng trượt được thiết kế để có thể văng lên cùng con lắc trong quá trình đo, và dừng lại tại vị trí con lắc văng lên cao nhất. Qua vị trí kim đo chỉ trên thước đo sức kháng trượt sẽ xác định được giá trị sức kháng trượt- BPN tại vị trí thử nghiệm. Ma sát giữa cạnh tấm trượt và bề mặt thử nghiệm càng lớn thì chiều cao văng lên của con lắc sau khi trượt trên mặt đường càng nhỏ và giá trị đo sức kháng trượt-BPN càng lớn.

4.4 Thực hiện một số lần đo cho mỗi vị trí thử nghiệm, để có được 5 giá trị sức kháng trượt thỏa mãn quy định tại 7.3.2.

5 Thiết bị, dụng cụ

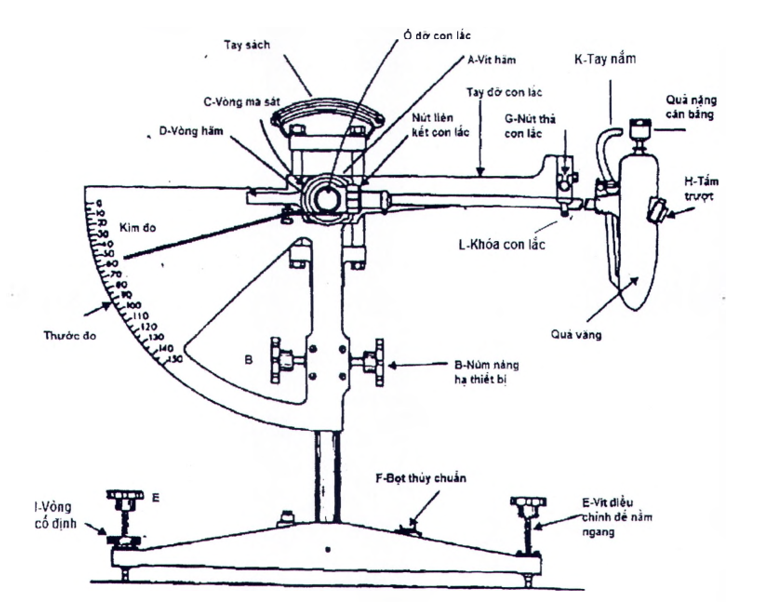

5.1 Thiết bị con lắc Anh được chế tạo từ hợp kim, có khối lượng phù hợp (khoảng từ 20 kg đến 25 kg) để có thể xách tay di chuyển trong quá trình đo. Thiết bị bao gồm những bộ phận chủ yếu sau (Hình 1):

Hình 1 - Thiết bị con lắc Anh

5.1.1 Đế thiết bị: có 3 chân, 3 vít hiệu chỉnh, và bọt thủy chuẩn gắn vào đế để điều chỉnh đế thiết bị theo phương nằm ngang khi đo (xem cách hiệu chỉnh đế thiết bị nằm ngang tại 7.2.1).

5.1.2 Trục đỡ vuông góc với mặt phẳng đế thiết bị: có cơ cấu trượt dọc theo trục đỡ để nâng hạ con lắc nhằm điều chỉnh chiều dài tiếp xúc giữa cạnh tám trượt với mặt đường trong khoảng từ 124 mm đến 127 mm) khi thử nghiệm (xem cách hiệu chỉnh chiều dài tiếp xúc tại 7.2.3).

5.1.3 Kim đo hiển thị kết quả đo sức kháng trượt trên thước đo sức kháng trượt (Hình 1). Có vòng ma sát và võng hãm để hiệu chỉnh độ chính xác kết quả đo (xem cách hiệu chỉnh về giá trị “0” tại 7.2.2).

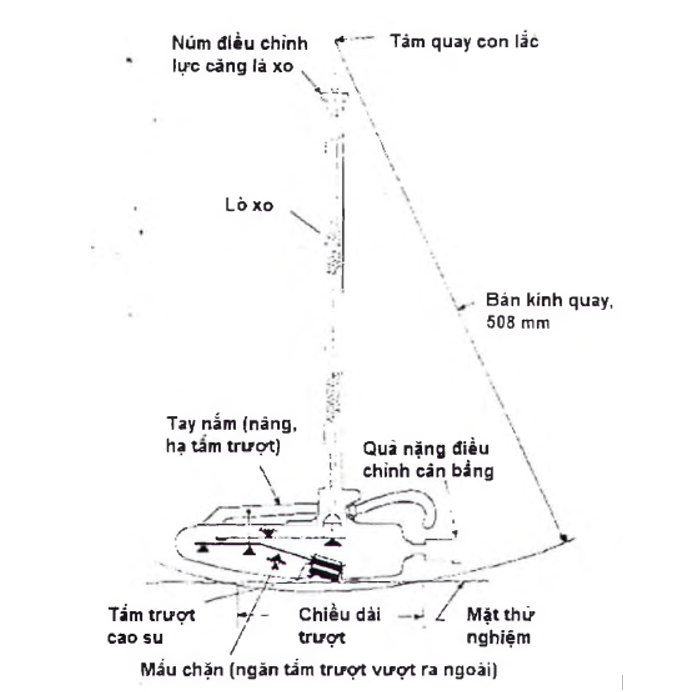

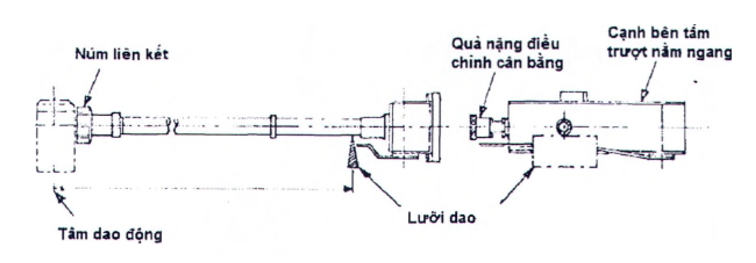

5.1.4 Con lắc (Hình 1 và Hình 2) được cấu tạo bao gồm một thanh hợp kim rỗng, một đầu liên kết chốt quay với trụ đỡ, một đầu được gắn với quả văng có chứa cơ cấu tấm trượt cao su. Tổng khối lượng của con lắc, quả văng vả cơ cấu tấm trượt cao su là (1 500 ± 30) g. Khoảng cách từ trọng tâm của của con lắc đến tâm quay (tâm dao động) của con lắc là (411 ± 5) mm (xem cách hiệu chỉnh tại Phụ lục B).

5.1.5 Cơ cấu là xo và đòn bẩy (Hình 2) nhằm tạo tải trọng trượt của cạnh tấm cao su với mặt đường. Tải trọng trượt trung bình của cạnh tấm cao su có kích thước 76 mm với mặt đường khi thử nghiệm là (2 500 ± 100) g (xem cách hiệu chỉnh tại Phụ lục B).

Hình 2- Minh họa cấu tạo con lắc, cơ cấu lò xo và đòn bẩy

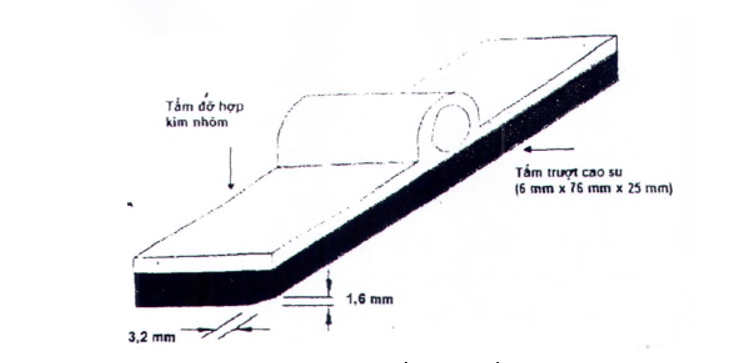

5.1.6 Tấm trượt cao su được chế tạo từ cao su tổng hợp thỏa mãn yêu cầu tại ASTM E 501, có kích thước dày 6 mm, một cạnh là 76 mm (cạnh trượt), cạnh còn lại là 25 mm. Tấm trượt cao su được gắn chặt với tấm đỡ bằng hợp kim nhôm (Hình 3).

5.1.6.1 Với tấm trượt cao su mới, trước khi sử dụng để đo sức kháng trượt mặt đường cần phải thử nghiệm bằng con lắc Anh 4 lần trên bề mặt mặt đường trong điều kiện bề mặt khô (không tưới nước khi thử nghiệm) để cạnh trượt bị mòn đi một phần. Trình tự thử nghiệm theo quy định tại 7.2 và 7.3.

5.1.6.2 Khi tấm trượt cao su đã qua nhiều lần sử dụng, cạnh trượt bị mài mòn quá 3,2 mm theo phương ngang, quá 1,6 mm theo phương đứng (Hình 3) thì phải thay thế bằng tấm trượt cao su mới.

Hình 3- Minh họa độ mài mòn tối đa cạnh tấm trượt cao su

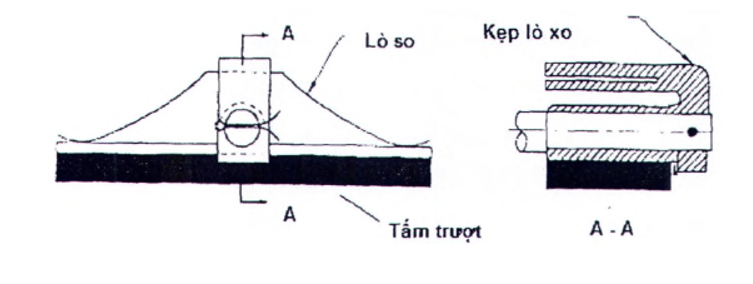

5.1.7 Để đảm bảo cạnh tấm trượt cao su luôn tiếp xúc với mặt đường, không bị xoay làm gây sai số khi thử nghiệm, một cơ cấu lò xo dẹt bằng kim loại được lắp vào khe kẹp lò xo và được giữ bằng chốt chẻ, đầu tự do của lò xo nằm lên tấm đỡ của tấm trượt (Hình 4).

Hình 4- Kẹp lò xo và lò xo để ngăn tấm trượt xoay

5.2 Dụng cụ

5.2.1 Thước cữ đo chiều dài tiếp xúc bằng nhựa tổng hợp, dẹt, có khắc 4 vạch, khoảng cách giữa 2 vạch trong là 124 mm, khoảng cách giữa hai vạch ngoài là 127 mm dùng để hiệu chỉnh chiều dài tiếp xúc giữa cạnh tấm cao su với mặt đường khi thử nghiệm.

5.2.2 Nhiệt kế điện tử có dải đo nhiệt độ tối thiểu từ 5 °C đến 80 °C, độ hiển thị số đọc đến 1 °C.

5.2.3 Chai nhựa đựng nước để làm ướt bề mặt mặt đường khi đo.

5.2.4 Chổi lông đề làm sạch mặt đường tại vị trí đo.

5.2.5 Dụng cụ hướng dẫn giao thông (biển báo, côn dẫn hướng,...).

5.2.6 Thùng gỗ đựng thiết bị được thiết kế kèm theo thiết bị để cố định thiết bị khi vận chuyển và bảo quản.

6 Mật độ thử nghiệm

6.1 Tiến hành thị sát mặt đường cần thử nghiệm, phân chia mặt đường thành những đoạn được xem là đồng nhất về tình trạng độ nhám-sức kháng trượt mặt đường, về thời gian khai thác. Trên mỗi đoạn đồng nhất, chọn một đoạn đại diện có chiều dài tối thiểu 1 000 m để đo sức kháng trượt, thực hiện 10 điểm đo/1 làn xe/1 km.

6.2 Khi tuyến đường cần đánh giá sức kháng trượt không có cơ sở để áp dụng cách chia mặt đường thành những đoạn được xem là đồng nhất như tại 6.1 thì tiến hành đo rải đều trên toàn tuyến với mật độ trung bình tối thiểu 10 điểm đo/1 làn xe/1km.

6.3 Trường hợp chiều dài đoạn đường nhỏ hơn 1 km thì vẫn đo tối thiểu 10 điểm /1 làn.

7 Trình tự thử nghiệm

7.1 Chuẩn bị

7.1.1 Vị trí thử nghiệm được chọn tại các vệt xe chạy. Tại các vị trí đo, mặt đường phải khô, bề mặt đồng đều, không có những đặc điểm cá biệt như vết nứt, mối nối... Dùng bàn chải lông mềm quét sạch mặt đường, dọn sạch các mảnh vụn, hoặc các hạt cốt liệu dính kết rời rạc khỏi mặt đường.

7.1.2 Nhiệt độ bề mặt mặt đường (tại vị trí thử nghiệm đã đổ nước làm ướt bề mặt) không quá 40 °C.

7.1.3 Tại mỗi vị trí thử nghiệm, đặt thiết bị sao cho mặt phẳng trượt của con lắc song song với tim đường.

7.2 Hiệu chỉnh

7.2.1 Hiệu chỉnh đế thiết bị nằm ngang nhằm mục đích để trụ thiết bị thẳng đứng khi đo. Tiến hành vặn 3 vít E để điều chỉnh đế thiết bị nằm ngang (Hình 1) sao cho bọt thủy chuẩn nằm ở giữa dụng cụ đo thăng bằng gắn ở đế thiết bị. Vặn chặt vòng I để cố định đế thiết bị sau khi hiệu chỉnh.

7.2.2 Hiệu chỉnh kim đo về giá trị không (0): mục đích để kiểm tra độ chính xác của giá trị đo sức kháng trượt. Khi con lắc văng tự do (không tiếp xúc với mặt đường) thì kim đo phải chỉ vào vạch “0” trên thước đo sức kháng trượt. Thao tác này được thực hiện vào thời điểm đo tại vị trí đầu tiên, vị trí cuối cùng và một vài lần trong quá trình đo nhằm kiểm tra độ ổn định giá trị đo BPN của thiết bị. Trình tự hiệu chỉnh được tiến hành như sau:

- Khi thiết bị đã đặt ở vị trí cân bằng, vặn lỏng núm A (ở phía sau thiết bị), vặn núm B để nâng cơ cấu trượt có liên kết với con lắc lên, sao cho khi con lắc văng, tấm trượt không tiếp xúc với mặt đường, vặn chặt lại núm A.

- Nâng con lắc về bên phải lên vào vị trí khóa L để gài con lắc cố định. Gạt kim đo về vị trí ban đầu (kim đo nằm ngang). Bấm núm hạ G, con lắc sẽ rơi xuống và quay tự do quanh trục và văng lên về bên trái, kéo theo kim quay. Nếu kim chỉ vào vạch “0” trên thước đo sức kháng trượt thì việc hiệu chỉnh hoàn thành. Nếu không thì tiến hành hiệu chỉnh lại bằng cách nới lỏng vòng hãm D, điều chỉnh (vặn để nới lỏng hoặc xiết chặt) vòng ma sát E, sau đó vặn chặt lại vòng hãm D và lặp lại trình tự này cho đến khi kim đo chỉ vào vạch “0”.

7.2.3 Hiệu chỉnh chiều dài tiếp xúc giữa tấm trượt cao su với mặt đường: mục đích để khi đo, chiều dài tiếp xúc giữa mép tấm trượt và mặt đường phải nằm trong khoảng từ 124 mm đến 127 mm. Thao tác này phải được thực hiện với mỗi vị trí đo. Trình tự hiệu chỉnh được tiến hành như sau:

- Khi thiết bị đã đặt ở vị trí cân bằng, vặn lỏng núm A, vặn núm B để nâng cơ cấu trượt có liên kết với con lắc lên, sao cho con lắc dao động tự do, vặn chặt lại núm A.

- Nâng tay nắm K, đút miếng đệm thép (có chiều dầy quy định, được gắn với đế thiết bị bằng sợi xích kim loại nhỏ) vào vị trí dưới tay nắm K nhằm mục đích nâng tấm trượt cao su lên.

- Vặn lỏng núm A, vặn từ từ núm B để hạ cơ cấu có liên kết với con lắc xuống, sao cho tấm trượt cao su ở đáy con lắc vừa tiếp xúc với mặt đường, vặn chặt núm A. Nâng tay nắm K và rút miếng đệm thép ra.

- Nâng tay nắm K để tấm trượt không tiếp xúc với đường, kéo nhẹ con lắc về phía phải. Hạ tay nắm K nhẹ nhàng để con lắc di động về phía trái cho đến khi mép tấm trượt tiếp xúc với mặt đường (điểm tiếp xúc đầu). Đặt thước cữ đo chiều dài tiếp xúc xuống mặt đường, song song với mặt phẳng dao động của con lắc, sao cho mép vạch đầu của thước trùng với điểm tiếp xúc đầu. Tiếp tục nâng tay nắm K để tấm trượt không tiếp xúc với đường, kéo nhẹ con lắc về phía trái. Hạ tay nắm K nhẹ nhàng để con lắc di động về phía phải cho đến khi mép tấm trượt tiếp xúc với mặt đường (điểm tiếp xúc cuối). Nếu điểm tiếp xúc cuối trùng với mép vạch cuối của thước cữ thì kết thúc quá trình kiểm tra. Nếu không thì tiến hành hiệu chỉnh lại bằng cách sử dụng nút A và B với thao tác như trên để nâng hoặc hạ cơ cấu trượt có liên kết với con lắc dọc theo trụ đỡ, sau đó lặp lại trình tự xác định chiều dài tiếp xúc nêu trên.

7.3 Cách tiến hành

7.3.1 Nâng tay nắm K để tấm trượt không tiếp xúc với đường, kéo nhẹ con lắc về phía phải, gài con lắc vào vị trí khóa L. Gạt kim đo về vị trí ban đầu (song song với cánh tay con lắc). Đổ nước trên bề mặt đường tại vị trí đo, dùng chổi lông mềm quét để nước dàn đều bề mặt đường cần đo. Bấm núm G để thả con lắc rơi xuống. Con lắc sẽ trượt trên mặt đường sau đó văng lên về phía trái, kéo theo kim đo. Dưới tác dụng của trọng lực, con lắc lại rơi xuống, nhưng kim đo vẫn giữ nguyên ở vị trí con lắc văng lên cao nhất. Chú ý đỡ con lắc khi rơi xuống trước khi tấm trượt cao su chạm vào mặt đường để tránh làm hỏng tấm trượt cao su. Nâng tay nắm K và gài con lắc vào vị trí khóa L. Ghi chép trị số sức kháng trượt tại vị trí kim chỉ trên thước đo. Cần thao tác cẩn thận để chân đế không bị di chuyển làm ảnh hưởng đến kết quả đo.

7.3.2 Thực hiện tiếp một số lần theo trình tự nêu tại 7.3.1. Số đọc kết quả đo lần đầu tiên chỉ để tham khảo. Số đọc kết quả đo của 5 lần đo tiếp theo được sử dụng để tính toán. Nếu có giá trị đo sai khác quá 3 đơn vị thì loại bỏ giá trị này và sử dụng giá trị đo tiếp theo phù hợp để thay thế. Ghi chép các giá trị sức kháng trượt của các lần đo.

7.3.3 Đo nhiệt độ bề mặt đường tại vị trí đổ nước bằng cách hướng đầu đo nhiệt kế từ vuông góc với mặt đường và cách mặt đường khoảng 50 cm, bấm nút đo và giữ cho đến khi nhiệt độ hiển thị trên kế ổn định và ghi lại giá trị nhiệt độ này.

8 Tính toán kết quả

8.1 Giá trị sức kháng trượt tại mỗi điểm đo ứng với nhiệt độ bề mặt đường thực tế khi đo là trung bình cộng của 5 giá trị đo thỏa mãn quy định tại 7.3.2, ký hiệu là BPNt.

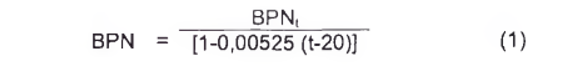

8.2 Giá trị sức kháng trượt hiệu chỉnh tại mỗi điểm đo là giá trị sức kháng trượt được hiệu chỉnh về nhiệt độ 20°C theo công thức (1). Giá trị này sử dụng để kiểm tra, đánh giá sức kháng trượt bề mặt đường.

trong đó:

BPN là giá trị sức kháng trượt tại điểm đo được hiệu chỉnh về nhiệt độ nhiệt độ 20 °C;

BPNt là giá trị sức kháng trượt tại điểm đo ứng với nhiệt độ thực tế của mặt đường khi đo;

t là nhiệt độ mặt đường tại vị trí đo, đơn vị độ C.

9 Báo cáo thử nghiệm

Báo cáo kết quả thử nghiệm cần có các thông tin sau (tham khảo tại Phụ lục A):

- Tên đường, lý trình đoạn đường thử nghiệm;

- Loại mặt đường, tình trạng mặt đường (số năm khai thác, tình trạng bề mặt: nhám, mịn...);

- Ngày thử nghiệm, cơ sở thử nghiệm, người thử nghiệm, người kiểm tra;

- Giá trị sức kháng trượt bề mặt đường tại mỗi điểm đo BPNt, làm tròn đến số nguyên;

- Nhiệt độ mặt đường tương ứng tại mỗi điểm đo, độ C;

- Giá trị sức kháng trượt bề mặt đường đã hiệu chỉnh tại mỗi điểm đo BPN, làm tròn đến số nguyên;

- Giá trị sức kháng trượt trung bình bề mặt đường trên các đoạn đo, làm tròn đến số nguyên.

10 Tiêu chí đánh giá sức kháng trượt

10.1 Trên cơ sở kết quả thử nghiệm xác định sức kháng trượt bề mặt đường bằng con lắc Anh, căn cứ vào loại mặt đường, tốc độ xe chạy thực tế cho phép, chỉ dẫn kỹ thuật của dự án để nghiệm thu sức kháng trượt bề mặt đường với đường làm mới và đánh giá sức kháng trượt bề mặt đường trong quá trình khai thác.

10.2 Tiêu chí kiểm tra, đánh giá sức kháng trượt bề mặt đường được tham khảo tại Phụ lục C.

11 Bảo quản thiết bị

11.1 Thiết bị con lắc Anh khi sử dụng phải cẩn thận, tránh va đập, việc bảo dưỡng phải theo đúng yêu cầu quy định của Nhà sản xuất.

11.2 Sau mỗi đợt thử nghiệm cần tiến hành vệ sinh thiết bị, lau sạch bụi. Ô đỡ (trục quay) con lắc khi bị két bẩn phải tẩy sạch bằng dung môi thích hợp, tra dầu bôi trơn theo hướng dẫn của Nhà sản xuất thiết bị.

11.3 Định kỳ (hoặc khi cần thiết) tiến hành hiệu chỉnh thiết bị theo hướng dẫn tại Phụ lục B.

11.4 Khi chưa sử dụng, cần bảo quản thiết bị tại nơi khô ráo, tránh bụi bẩn.

11.5 Cần bảo quản các tấm trượt cao su trong túi đựng, tại nơi khô ráo, tránh ánh sáng, tại nhiệt độ trong phòng. Tránh sử dụng tấm trượt để quá lâu.

Phụ lục A

(Tham khảo)

Biểu mẫu báo cáo kết quả thử nghiệm xác định sức kháng trượt bề mặt đường bằng phương pháp con lắc Anh

| TÊN CƠ QUAN QUẢN LÝ PHÒNG THỬ NGHIỆM TÊN PHÒNG THỬ NGHIỆM Địa chỉ phòng thử nghiệm. Điện thoại/Fax phòng thử nghiệm Số hiệu thí nghiệm ………….. BÁO CÁO KẾT QUẢ THỬ NGHIỆM 1. Đơn vị yêu cầu: 2. Công trình: 3. Loại mặt đường: 4. Ngày thử nghiệm: 5. Tiêu chuẩn thử nghiệm: TCVN 10271: 2014 6. Kết quả thử nghiệm:

Sức kháng trượt trung bình bề mặt đường của đoạn đo:……… | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7. Ghi chú: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8. Người thực hiện: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Phụ lục B

(Quy định)

Hướng dẫn hiệu chỉnh thiết bị con lắc Anh

B.1 Hiệu chỉnh khoảng cách từ trọng tâm của con lắc đến tâm quay

B.1.1 Vặn núm liên kết để tháo con lắc khỏi ổ đỡ, cân xác định khối lượng toàn bộ của con lắc chính xác tới 1 g.

B.1.2 Đặt con lắc lên một lưỡi dao thép (Hình B.1) tại vị trí trên cánh tay con lắc sao cho con lắc cân bằng, nằm ngang. Vặn quả nặng để điều chỉnh cho đến khi cạnh bên của tấm trượt nằm ngang. Đánh dấu vị trí này, đó là trọng tâm của con lắc.

B.1.3 Xác định khoảng cách từ trọng tâm của của con lắc đến tâm dao động (tâm quay) của con lắc: sau khi đã lắp lại con lắc vào thiết bị thử nghiệm, tháo nắp đỡ của núm liên kết ra, đo khoảng cách từ tâm quay đến trọng tâm của con lắc (Hình B.1) với độ chính xác tới 1 mm. Khoảng cách này phải nằm trong giới hạn là 411 mm ± 5 mm.

Hình B.1 - Cách xác định khoảng cách từ trọng tâm của con lắc đến tâm quay

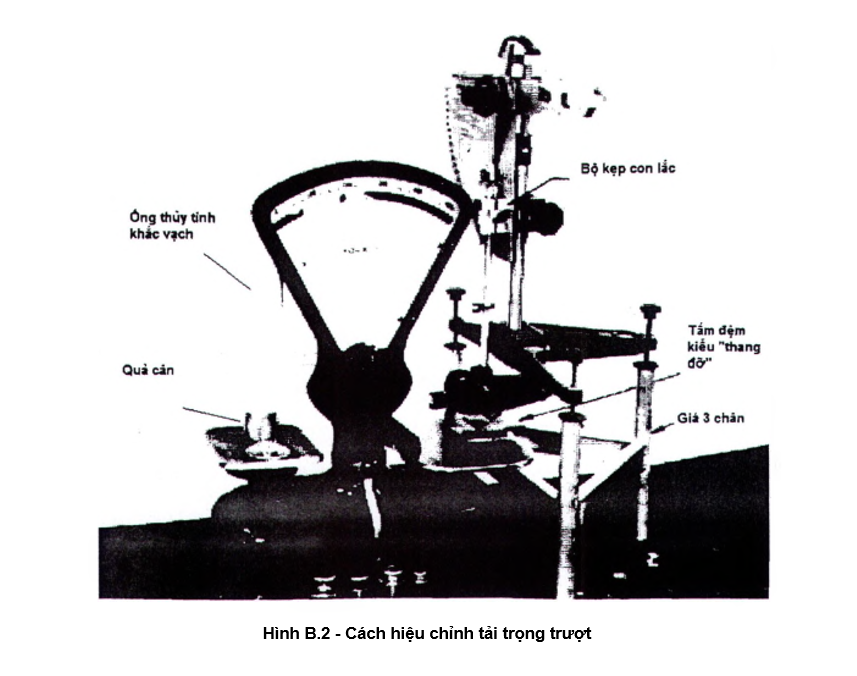

B.2 Hiệu chỉnh tải trọng trượt trung bình

B.2.1 Dụng cụ: (Hình B.2)

- Cân đĩa có khả năng cân đến 30 kg, độ chính xác đến 10 g.

- Giá 3 chân bằng kim loại để đỡ con lắc.

- Bộ kẹp con lắc để cố định con lắc với thiết bị theo hướng song song với trụ đỡ.

- Tấm đệm kiểu “thang đỡ” bằng kim loại (Hình B.2), được thiết kế sao cho mặt trên của tấm đệm di động tự do theo phương ngang, nhằm triệt tiêu lực trượt ngang gây ra khi cạnh tấm cao su tỳ lên tấm đệm.

- Ống thủy tinh có khắc vạch chuẩn để xác định thể tích nước.

B.2.2 Trình tự hiệu chỉnh:

B.2.2.1 Tháo con lắc khỏi thiết bị. Cố định con lắc vào thiết bị qua bộ kẹp (Hình B.2). Đặt thiết bị lên giá 3 chân và hiệu chỉnh 3 vít E đế thiết bị nằm ngang.

B.2.2.2 Nâng tay nắm K để đút miếng đệm thép (được gắn với đế bằng sợi xích kim loại nhỏ) vào vị trí dưới tay nắm K nhằm mục đích nâng tấm trượt cao su lên.

B.2.2.3 Điều chỉnh cân với một bên là tấm đệm kiểu “thang đỡ”, bên kia là đối trọng gồm các quả cân và ống thủy tinh để sao cho kim đo của cân về vị trí trung tâm (vị trí “0”) của bảng chỉ thị cân.

B.2.2.4 Vặn núm di động dọc B để hạ con lắc sao cho cạnh tấm trượt cao su của con lắc cách mặt phẳng của tấm đệm kiểu “thang đỡ” khoảng 0,25 mm. Cố định con lắc bằng vít hãm A.

B.2.2.5 Nâng tay nắm K để rút miếng đệm thép ra. Mép tấm trượt cao su sẽ tác dụng một lực lên tấm đệm kiểu “thang đỡ” làm cho cân sẽ không thăng bằng.

B.2.2.6 Điều chỉnh thăng bằng của cân bằng cách xếp dần các quả cân lên đĩa cân đối trọng cho đến khi kim của cân chỉ thị giá trị khoảng 200 g. Sau đó, rót dần lượng nước cần thiết vào ống thủy tinh có chia vạch chuẩn cho đến khi kim của cân chỉ thị giá trị “0”. Ghi lại tổng khối lượng các quả cân và lượng nước cần thiết đã sử dụng để điều chỉnh.

B.2.3 Nếu tổng khối lượng này là (2 500 ± 100) g thì việc hiệu chỉnh tải trọng tấm trượt hoàn thành. Nếu không thì sử dụng núm điều chỉnh lực căng lò xo (Hình 2) để tăng hoặc giảm lực căng của lò xo và xác định lại tải trọng của tấm trượt theo trình tự nêu tại B.2.2.

Hình B.2 - Cách hiệu chỉnh tải trọng trượt

Phụ lục C

(Tham khảo)

Tiêu chuẩn kiểm tra, đánh giá sức kháng trượt bề mặt đường bằng phương pháp con lắc Anh

C.1 Tiêu chuẩn kiểm tra nghiệm thu sức kháng trượt bề mặt đường đối với đường mới làm

C.1.1 Đối với mặt đường bê tông nhựa, mặt đường bê tông xi măng mới làm, khi kiểm tra trong quá trình thực hiện dự án, sức kháng trượt BPN phải bằng hoặc lớn hơn 50. Khi nghiệm thu bàn giao thì phải đảm bảo 95 % tổng số điểm đo sức kháng trượt có giá trị BPN ≥ 50 với điều kiện đo sức kháng trượt được thực hiện trong vòng 1 năm từ khi làm xong mặt đường.

C.1.2 Đối với mặt đường bê tông nhựa có độ nhám cao (bê tông nhựa mỏng, siêu mỏng tạo nhám, bê tông nhựa rỗng có độ nhám cao) mới làm, khi kiểm tra trong quá trình thực hiện dự án, sức kháng trượt BPN phải bằng hoặc lớn hơn 60. Khi nghiệm thu bàn giao thì phải đảm bảo 95 % tổng số điểm đo sức kháng trượt có giá trị BPN ≥ 60 với điều kiện đo đo sức kháng trượt được thực hiện trong vòng 1 năm từ khi làm xong mặt đường.

C.2 Tiêu chuẩn đánh giá sức kháng trượt bề mặt đường đối với đường đang khai thác

Đối chiếu giá trị sức kháng trượt bề mặt đường tại Bảng C.1 để đánh giá sức kháng trượt của các đoạn đường hiện đang khai thác. Trường hợp không thỏa mãn quy định tại Bảng C.1, cần có các biện pháp khắc phục: cải thiện mặt đường để tăng sức kháng trượt (cải thiện độ nhám, tăng cường một lớp tạo nhám...), hạn chế tốc độ xe chạy.

Bảng C.1 - Tiêu chí đánh giá sức kháng trượt bề mặt đường bằng phương pháp con lắc Anh

| Sức kháng trượt, BPN | Phạm vi áp dụng |

| 45 ≤ BPN < 55 | 60 Km/h ≤ V < 80 Km/giờ |

| 55 ≤ BPN < 65 | 80 Km/giờ ≤ V < 120 Km/giờ |

| BPN ≥ 65 | V ≥ 120 Km/h |

| CHÚ THÍCH: V là tốc độ chạy xe thực tế cho phép trên đường; V không phải là tốc độ thiết kế. | |

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa

4 Tóm tắt phương pháp

6 Mật độ thử nghiệm

7 Trình tự thử nghiệm

8 Tính toán kết quả

10 Tiêu chí đánh giá sức kháng trượt

11 Bảo quản thiết bị

Phụ lục A (Tham khảo) Biểu mẫu báo cáo kết quả thử nghiệm xác định sức kháng trượt bề mặt đường bằng phương pháp con lắc Anh

Phụ lục B (Quy định) Hướng dẫn hiệu chỉnh thiết bị con lắc Anh

Phụ lục C (Tham khảo) Tiêu chuẩn kiểm tra, đánh giá sức kháng trượt bề mặt đường bằng phương pháp con lắc Anh

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10271:2014 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10271:2014 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10271:2014 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10271:2014 DOC (Bản Word)