- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 5882:1995 Máy tiện thông dụng cỡ nhỏ

| Số hiệu: | TCVN 5882:1995 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học, Công nghệ và Môi trường | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1995 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 5882:1995

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 5882:1995

TCVN 5882:1995

MÁY TIỆN THÔNG DỤNG CỠ NHỎ

Small general purpose parallel lathes

Lời nói đầu

TCVN 5882:1995 thay thế TCVN 267:1986 và TCVN 1745:1975 với máy tiện có đường kính lớn nhất D của chi tiết gia công được trên thân máy từ 100 đến 250 mm.

TCVN 5882:1995 được xây dựng trên cơ sở ISO 230, ISO 1708, ST SEV 2149:1980, GOST 18097:1988.

TCVN 5882:1995 do Viện máy công cụ và dụng cụ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Bộ khoa học và công nghệ và môi trường (nay là Bộ khoa học và công nghệ) ban hành;

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a Khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

MÁY TIỆN THÔNG DỤNG CỠ NHỎ

Small general purpose parallel lathes

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho các loại máy tiện thông dụng cỡ nhỏ có đường kính lớn nhất gia công được trên thân máy từ 100mm đến 250mm.

2. Kích thước cơ bản

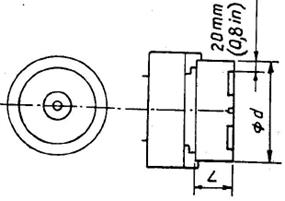

2.1. Kích thước cơ bản của máy phải phù hợp với chỉ dẫn trên Hình 1 và Bảng 1.

2.2. Ký hiệu quy ước của máy tiện thông dụng được quy định như sau:

Chữ in T là ký hiệu máy tiện thông dụng, các chữ số tiếp theo là biểu thị 1/10 kích thước chiều cao tâm máy (1/10 kích thước chiều cao đường tâm trục chính đến bảng máy, tính theo mm). Cho phép lấy tròn số tăng hoặc giảm đến 5.

VÍ DỤ: T12 là ký hiệu quy ước của máy tiện thông dụng có chiều cao tâm máy là 125mm.

Hình 1

Bảng 1

Kích thước tính bằng milimét

| Đường kính lớn nhất D của chi tiết gia công được trên thân máy | 100 | 125 | 160 | 200 | 250 | |

| Đường kính lớn nhất D1 của chi tiết gia công được trên bàn dao, không nhỏ hơn | 50 | 63 | 80 | 100 | 125 | |

| Chiều dài lớn nhất L của chi tiết gia công, không lớn hơn (khoảng cách DC giữa hai mũi tâm) | 480 | 250 | 350 | 500 | 750 | |

| Đầu trục chính (cỡ quy ước) | Có ren theo TCVN 4228:1986 | − | − | M39 | M45 | − |

| Có bích theo TCVN 4229:1986 và TCVN 4230:1986 | − | _ | _ | 3; 4 | 4; 5 | |

| Trục chính côn Moóc theo TCVN 136:1970 | − | − | 3 | 3; 4 | 4; 5 | |

| Đường kính lỗ trụ trên trục chính, không nhỏ hơn | 12 | 16 | 20 | (20) 25 | (25) 32 | |

| Chiều cao h của dao, không được nhỏ hơn | 6 | 8 | 10 | 12 | 16 | |

CHÚ THÍCH: Kích thước trong dấu ngoặc không dùng khi thiết kế mới.

3. Yêu cầu kỹ thuật

3.1. Yêu cầu chung

3.1.1. Máy tiện được phân loại theo hai cấp chính xác:

Cấp chính xác I và cấp chính xác II theo TCVN 4234:1986

3.1.2. Các chỉ tiêu về độ chính xác và phương pháp kiểm độ chính xác theo phần 4 của tiêu chuẩn này.

3.1.3. Các yêu cầu về an toàn đối với kết cấu máy phải theo TCVN 4723:1989.

3.1.4. Phụ tùng, dụng cụ và các chi tiết dự trữ kèm theo máy phải có tính lắp lẫn. Yêu cầu này không áp dụng cho các chi tiết phải rà sửa khi lắp ráp.

3.1.5. Các yêu cầu không quy định trong tiêu chuẩn này theo TCVN 4237:1986.

3.2. Yêu cầu đối với chất lượng vật liệu

Các chi tiết cơ bản của máy tiện phải được chế tạo bằng các vật liệu sau:

3.2.1. Đường hướng được chế tạo bằng gang hoặc bằng thép, có giới hạn bền không được thấp hơn các trị số chỉ dẫn trên Bảng 2.

Bảng 2

| Vật liệu | Giới hạn bền không thấp hơn, µPa (N/mm2) |

| Gang Thép | 210 500 |

3.2.2. Trục chính của máy được chế tạo bằng thép có giới hạn bền không thấp hơn 600 µPa (600N/mm2).

3.2.3. Các chi tiết đúc không được có các khuyết tật làm giảm chất lượng làm việc và hình dáng bên ngoài của máy.

3.2.4. Độ cứng của các chi tiết chính phải theo các trị số chỉ dẫn trên Bảng 3.

Bảng 3

| Tên chi tiết | Độ cứng, không thấp hơn |

| Đường hướng: Gang không nhiệt luyện Gang có nhiệt luyện Thép có nhiệt luyện Trục chính: Phần lắp ghép với ổ lăn Mặt côn Vít, đai ốc, các chi tiết điều chỉnh thường hay tháo vặn |

180 HB 40 HRC 55 HRC

48 HRC 50 HRC 35 HRC |

3.2.5. Độ cứng của đường hướng phải đồng đều. Chênh lệch về độ cứng giữa phần cứng nhất và mềm nhất trên một đường hướng bằng gang không nhiệt luyện không được lớn hơn 20 HB.

3.3. Yêu cầu đối với chất lượng gia công

3.3.1. Trên các bề mặt gia công của các chi tiết không cho phép có các vết xước, nứt và các hư hỏng cơ khí khác làm giảm chất lượng sử dụng và làm xấu hình dáng bên ngoài của máy.

3.3.2. Vết cạo trên bề mặt các đường hướng, nêm và tấm điều chỉnh phải được phân bố đều trên toàn bề mặt. Số vết tiếp xúc trên những bề mặt này khi kiểm bằng bàn kiểm hoặc bằng chi tiết đối tiếp có bôi bột màu không được ít hơn 12 đối với máy cấp chính xác I và 16 đối với máy cấp chính xác II.

CHÚ THÍCH: Số vết tiếp xúc được tính trong hình vuông có cạnh 25 mm.

3.3.3. Trị số nhám bề mặt theo TCVN 2511:1978 của các bề mặt chi tiết cơ bản không được thấp hơn trị số chỉ dẫn trên Bảng 4.

Bảng 4

| Trên bề mặt | Trị số nhám Ra, µm |

| Bề mặt đường hướng chiều rộng đến 25mm Bề mặt trục chính: + Chỗ lắp ổ lăn + Bề mặt côn | 0,63

0,63 0,32 |

3.3.4. Các bánh răng di động dọc trục khi thay đổi cặp ăn khớp phải vê tròn hoặc vát đầu răng.

3.3.5. Sai lệch giới hạn của các kích thước có dung sai không chỉ dẫn:

Lỗ theo H14;

Trục theo h14;

Còn lại ![]()

3.3.6. Ren hệ mét theo TCVN 2248:1977

3.3.7. Các vạch trên vành số của cơ cấu tính phải rõ ràng, đều đặn về chiều rộng và chiều dài chữ số phải đối xứng qua vạch tương ứng.

3.4. Yêu cầu về chất lượng lắp ráp

3.4.1. Khe hở giữa các mặt đối tiếp của chi tiết chuyển động và nêm điều chỉnh trong đường hướng có thể cho lọt căn lá 0,03 mm với chiều sâu không lớn hơn 10 mm trên toàn bộ đường biên tiếp giáp có thể kiểm được.

Nêm để thử khe hở ở đường hướng phải ép sát toàn bộ vào mặt phẳng trượt và mặt phẳng tựa. Phần dự trữ của vít hoặc cơ cấu dừng điều chỉnh nêm khi lắp phải đủ để xiết nêm khi đường hướng mòn hoặc sau khi cạo lại trong sửa chữa.

3.4.2. Chuyển động của bàn dao và các bộ phận làm việc khác phải êm đều ở tất cả các tốc độ, chế độ tải đã cho trong hướng dẫn sử dụng máy.

3.4.3. Đường hướng, vít dẫn và các cụm ma sát khác phải được bảo vệ khỏi phoi và bụi rắn.

3.4.4. Sự chuyển chỗ của các bánh răng di trượt phải trơn nhẹ không bị kẹp. Cơ cấu kẹp phải bảo đảm định vị chính xác các bánh răng di trượt.

3.4.5. Mâm cặp và bích nối phải được ép khít vào cổ định tâm hoặc mặt côn trục chính và phải có cơ cấu chống tháo lỏng mâm cặp và bích nối trong quá trình làm việc.

Mũi tâm, trục gá và các phụ tùng kèm theo máy lắp vào các lỗ côn phải tiếp xúc đều trên bề mặt của lỗ. Khi kiểm bằng calíp có bôi bột mầu, vết tiếp xúc phải choán không ít hơn 60 % bề mặt làm việc. Vết tiếp xúc phải được nằm về phía có đường kính lớn của mặt côn.

3.4.6. Lực trên cơ cấu gạt không được lớn hơn 4 kg (40 N) và trên tay điều khiển để dịch chuyển bàn dao, ụ sau không được lớn hơn 3 kg (30 N).

3.4.7. Hệ dẫn chất lỏng bôi trơn, làm nguội phải bảo đảm dẫn liên tục, đủ số lượng và chất lượng yêu cầu đến vị trí quy định.

3.4.8. Phải có ký hiệu chỉ dẫn đến các vị trí đặt vịt dầu, lỗ tra dầu bôi trơn. Cho phép lắp trên máy bảng tổng quát về sơ đồ bố trí các điểm bôi trơn.

3.4.9. Các bộ phận che chắn an toàn trên máy theo TCVN 4717:1989.

3.4.10. Máy phải có thiết bị chiếu sáng cho khu vực gia công và kiểm tra chất lượng sản phẩm. Yêu cầu về thiết bị chiếu sáng theo TCVN 4726:1989.

3.5. Yêu cầu chung về trang sửa dáng ngoài của máy.

3.5.1. Máy phải được làm sạch bề mặt ngoài, san phẳng những chỗ mấp mô có ảnh hưởng đến vẻ đẹp của máy, sau đó sơn lót bảo vệ, trát ma tít rồi sơn trang trí.

3.5.2. Các bề mặt không gia công của chi tiết máy phải sơn phủ bảo vệ. Trước khi sơn bảo vệ phải làm sạch gỉ, vẩy sắt, những chỗ dầu mỡ và những chất bẩn khác trên bề mặt chi tiết.

3.5.3. Đầu vít và đai ốc thường hay vặn khi sử dụng không được phủ sơn.

3.5.4. Các chốt định vị không được nhô ra mặt chi tiết quá 0,5 đường kính vít.

3.5.5. Đầu mút của vít và vít cấy không được nhô ra khỏi đai ốc quá 0,5 đường kính vít.

4. Phương pháp kiểm

4.1. Kiểm các kích thước cơ bản của máy bằng dụng cụ đo thông dụng và chuyên dùng.

4.2. Kiểm độ cứng của các chi tiết theo TCVN 257:1985.

4.3. Các thông số nhám bề mặt của các chi tiết được kiểm bằng cách so sánh với mẫu đo độ nhám hoặc dụng cụ đo độ nhám.

4.4. Kiểm tra bên ngoài.

4.4.1. Kiểm sự phù hợp của máy với các yêu cầu quy định trong 3.5 và phần 4.

4.4.2. Kiểm sự có vít nối đất.

4.5. Khi kiểm máy không tải phải kiểm.

4.5.1. Sự hoạt động của trục chính và các cơ cấu phân bậc chuyển động chính ở tất cả các tốc độ từ thấp đến cao.

4.5.2. Sự chuyển động của xe dao, ụ sau ở tất cả các tốc độ.

4.5.3. Sự hoạt động của hệ bôi trơn và làm nguội.

4.5.4. Độ tin cậy về định vị của các tay gạt ở từng vị trí và lực gạt của chúng.

4.5.5. Sự hoạt động của các cơ cấu điều khiển bằng tay.

4.5.6. Sự tương ứng của kim chỉ trên vành số với tay gạt theo các bảng chỉ dẫn.

4.5.7. Công suất lớn nhất của chuyển động chính khi máy chạy không tải theo các cỡ máy cụ thể.

4.5.8. Sự hoạt động của các cơ cấu bảo vệ và khóa lẫn.

4.6. Kiểm máy có tải (máy làm việc).

4.6.1. Kiểm khả năng làm việc của máy ở chế độ khác nhau.

Khi kiểm máy làm việc phải kiểm sự hoạt động không trục hoặc của tất cả các cơ cấu máy khi chịu tải.

4.6.2. Kiểm khả năng làm việc của máy ở lực cắt lớn nhất.

4.6.3. Kiểm chất lượng gia công kiểm theo 4.7.6

4.7. Kiểm độ chính xác

4.7.1. Yêu cầu chung về kiểm độ chính xác theo TCVN 4236:1986.

4.7.2. Khi quy định dung sai cho một phạm vi đo khác với tiêu chuẩn này phải lưu ý đến giá trị nhỏ nhất của dung sai:

Đối với máy tiện cấp chính xác II là 0,005 mm (0,002 in)

Đối với máy tiện cấp chính xác I là 0,01 mm (0,004 in)

4.7.3. Khi kiểm máy theo độ chính xác thì phải kiểm:

Kiểm hình học theo 4.7.5 Bảng 2;

Kiểm thực tế theo 4.7.6 Bảng 3.

4.7.4. Kiểm thực tế được tiến hành bằng gia công sản phẩm mẫu với chế độ cắt tinh vi (ví dụ chiều sâu cắt = 0,1 mm (0,004 in), tốc độ tiến: 0,1 mm (0,004 in) trên vòng quay, không có cắt thô vì khi cắt thô gây ra lực cắt đáng kể. Khi kiểm hình học, với mục kiểm 1 có liên quan đến một số thuật ngữ về độ thẳng của đường hướng tham khảo Phụ lục A.

4.7.5. Kiểm hình học

Bảng 5

| Trình tự kiểm | Sơ đồ kiểm | Đối tượng kiểm | Sai lệch | |

| Máy tiện cấp I | ||||

| mm | in | |||

| 1 | 2 | 3 | 4 | 5 |

|

|

| Thân máy Kiểm sự cân bằng của đường hướng. a) Kiểm theo chiều dọc độ thẳng của đường hướng trong mặt phẳng thẳng đứng | ** DC ≤ 500 0,01 Chỉ cho phép lồi | DC ≤ 20 0,004 Chỉ cho phép lồi |

| 500 ≤ DC ≤ 1000 0,02 Chỉ cho phép lồi * Dung sai cục bộ 0,0075 Trên chiều dài đo

| 20 ≤ DC 40 0,0008 Chỉ cho phép lồi * Dung sai cục bộ 0,0003 Trên chiều dài đo 10 | |||

|

|

| b) Kiểm theo chiều ngang. Hai đường hướng phải nằm trong cùng một mặt phẳng. | Sai lệch của ni vô 0,04/1000 | Sai lệch của ni vô 0,0016/40 |

CHÚ THÍCH: * Dung sai cục bộ xem phụ lục.

** DC là khoảng cách giữa hai mũi tâm.

Bảng 5

| Cho phép | Dụng cụ đo | Phương pháp kiểm | |

| Máy tiện cấp II | |||

| mm | in | ||

| 6 | 7 | 8 | 9 |

| DC ≤ 500 0,01 Chỉ cho phép lồi | DC ≤ 20 0,004 Chỉ cho phép lồi | Ni vô, dụng cụ quang học hoặc phương pháp khác | Trước khi kiểm, máy phải cố định trên móng và cân bằng theo các tài liệu hướng dẫn sử dụng máy. Việc kiểm chỉ được tiến hành khi máy đã được lắp xong hoàn toàn. a) Mặt đường hướng (trước và sau) được đặt nằm ngang hoặc với một độ dốc thích hợp. Bàn dao được đặt ở giữa băng máy. Ni vô được đặt dọc theo một dãy có khoảng cách bằng nhau theo chiều dài của băng máy. Ni vô có thể được đặt trên cả bàn dao. Đọc trị số của ni vô ở các vị trí. Khi đường hướng không nằm ngang ni vô được đặt trên một giá đỡ có góc nghiêng bằng góc nghiêng của đường hướng so với mặt phẳng nằm ngang và kiểm nhắc lại như trên. Sai lệch của ni vô ở bất kỳ vị trí nào cũng không vượt quá giá trị cho phép. |

| 500 ≤ DC ≤ 1000 0,015 chỉ cho phép lồi * Dung sai cục bộ 0,005 Trên chiều dài đo 250 | 20 ≤ DC ≤ 1000 0,0006 chỉ cho phép lồi. * Dung sai cục bộ 0,0002 Trên chiều dài đo 10 | ||

| Sai lệch của ni vô 0,03/1000 | Sai lệch của ni vô 0,0012/40 |

| b) Đặt các ni vô nằm ngang trên đường hướng và đọc trị số của ni vô ở các vị trí có khoảng cách bằng nhau dọc theo chiều dài của đường hướng. Sai lệch của ni vô ở bất kỳ vị trí nào không được vượt quá giá trị cho phép. |

Bảng 5 (tiếp theo)

| 1 | 2 | 3 | 4 | 5 |

| 2 |

| Bàn dao Kiểm độ thẳng dời chỗ của bàn dao trong mặt phẳng nằm ngang. | DC ≤ 500 0,015 500 ≤ DC ≤ 1000 0,02 | DC ≤ 20 0,0006 20 ≤ DC ≤ 40 0,0008 |

| 3 |

| Kiểm độ song song dời chỗ ụ sau đối với dời chỗ xe dao. a) Trong mặt phẳng nằm ngang. b) Trong mặt phẳng thẳng đứng. | a và b 0,03 * Dung sai cục bộ: 0,02 Trên chiều dài đo 500 | a và b 0,0012 * Dung sai cục bộ: 0,0008 Trên chiều dài đo 20 |

Bảng 5 (tiếp theo)

| 6 | 7 | 8 | 9 |

| DC ≤ 500 0,01 500 ≤ DC ≤ 1000 0,015 | DC ≤ 20 0,0004 20 ≤ DC ≤ 40 0,0006 | Đồng hồ so trục kiểm lắp giữa hai mũi tâm hoặc thước ngang | Lắp trục kiểm có mặt đo hình trụ vào giữa hai mũi tâm của ụ trước và ụ sau. Kẹp đồng hồ so lên dao sao cho mũi đo tiếp xúc thẳng góc với đường sinh của trục kiểm (có thể thay trục kiểm bằng thước thẳng có các bề mặt song song với nhau). Chiều dài của trục kiểm lấy bằng DC. Chỉnh ụ sau sao cho chỉ số của đồng hồ tại hai mút trục kiểm như nhau. Dời chỗ xe dao trên toàn khoảng chạy đọc trị số lần thứ nhất. Quay trục kiểm 180o. Đọc trị số lần 2. Đảo đầu trục kiểm. Kiểm nhắc lại như trên. Sai lệch được xác định bằng trung bình cộng của 4 kết quả đo. |

| a) 0,02 Dung sai cục bộ: 0,01 Trên chiều dài đo 500 b) 0,03 Dung sai cục bộ: 0,01 Trên chiều dài đo 500 | a) 0,0008 Dung sai cục bộ: 0,00004 Trên chiều dài đo 20 b) 0,0002 Dung sai cục bộ: 0,0008 Trên chiều dài đo 500 | Đồng hồ so | Đưa bàn dao và ụ sau đến cuối băng máy. Kẹp chặt đồng hồ so lên bàn dao sao cho mũi đo tiếp xúc thẳng góc mặt đo nòng ụ sau. Kẹp chặt nòng ụ sau sao cho mũi đo của đồng hồ so luôn luôn tiếp xúc tại một điểm trên nòng. Đọc chỉ số của đồng hồ khi cả hai cùng chuyển động. Sai lệch được xác định bằng hiệu đại số của các số chỉ đồng hồ so. |

Bảng 5 (tiếp theo)

| 1 | 2 | 3 | 4 | 5 |

| 4 |

| Ụ trục chính a) Đo độ đảo chiều trục

b) Đo độ đảo mặt mút của bích tựa | a) 0,01

b) 0,02 Kể cả độ đảo chiều trục | a) 0,0004

b) 0,0008 Kể cả độ đảo chiều trục |

| 5 |

| Kiểm độ đảo hướng kính của mặt định tâm đầu trục chính | 0,01 | 0,0004 |

Bảng 5 (tiếp theo)

| 6 | 7 | 8 | 9 |

| a) 0,005

b) 0,01 Kể cả độ đảo chiều trục | a) 0,0002

b) 0,0004 Kể cả độ đảo chiều trục | Đồng hồ so hoặc đồng hồ so và dụng cụ chuyên dùng. | a) Lắp chặt trục kiểm vào lỗ côn trục chính mặt đầu trục kiểm có gắn viên bi. Kẹp chặt đồng hồ có đầu đo dạng phẳng lên phần tĩnh của máy sao cho mặt phẳng đo tiếp xúc với viên bi và thẳng góc với đường tâm trục chính. Để loại trừ ảnh hưởng của khe hở ổ chặn phải tác động lực nhẹ vào trục chính theo hướng đo và được duy trì trong suốt quá trình đo. đọc trị số của đồng hồ so khi quay liên tục trục chính với tốc độ thấp có thể sử dụng dụng cụ chuyên dùng, cho phép tác động một lực dọc trục đồng thời lại có thể đặt đồng hồ so trên cùng một đường tâm.

b) Kẹp đồng hồ so lên phần tĩnh của máy sao cho mũi đo tiếp xúc thẳng góc với bích tựa cách đường tâm trục chính ở khoảng cách xa nhất có thể đo được và được bố trí ở 2 vị trí đối kính. Tác động một lực nhẹ vào trục chính theo hướng đo và duy trì trong suốt quá trình đo. Quay trục chính liên tục ở tốc độ thấp. Sai lệch được xác định bằng hiệu đại số lớn nhất của các chỉ số của đồng hồ so tại 2 vị trí đối kính. Giá trị của lực F sử dụng để kiểm cho a và b cơ sở chế tạo quy định |

| 0,007 | 0,0003 | Đồng hồ so | Kẹp đồng hồ so lên phần tĩnh của máy sao cho mũi so tiếp xúc thẳng góc với bề mặt được kiểm. đọc chỉ số trên đồng hồ so sau một vòng quay chậm trục chính. Trong trường hợp mặc định tâm là mặt côn, mũi đo của đồng hồ so phải tiếp xúc thẳng với đường sinh mặt côn và kiểm như trên. Để loại khe hở chiều trục phải tác động một lực F theo hướng đường tâm trục chính. Giá trị của lực F do cơ sở chế tạo quy định. |

Bảng 5 (tiếp theo)

| 1 | 2 | 3 | 4 | 5 |

| 6 |

| Kiểm độ đảo hướng kính của lỗ côn trục chính a) Ở gần mặt đầu của trục chính. b) Cách vị trí a một khoảng bằng D*/2 hoặc không lớn hơn 300 mm (12 in). | a) 0,01 b) 0,02 với chiều dài đo: 300 | a) 0,0004 b) 0,0008 với chiều dài đo: 12 |

| 7 |

| Kiểm độ song song của đường tâm trục chính đối với dời chỗ dọc của bàn dao trên chiều dài bằng. D/2 hoặc đến 300 mm. a) Trong mặt phẳng nằm ngang. b) Trong mặt phẳng thẳng đứng. | a) 0,015/300 về phía trước. b) 0,02/300 về phía trên | a) 0,006/12 về phía trước. b) 0,0008/12 về phía trên |

Bảng 5 (tiếp theo)

| 6 | 7 | 8 | 9 |

| a) 0,005 b) 0,015 với chiều dài đo 300: 0,01 | a) 0,0002 b) 0,006 với chiều dài đo: 12 | Đồng hồ so và trục kiểm | Lắp chặt trục kiểm có mặt trụ vào lỗ côn trục chính. Kẹp đồng hồ so lên phần tĩnh của máy sao cho mũi đo tiếp xúc thẳng góc với bề mặt được kiểm. Mỗi lần đo xoay trục kiểm một góc 90o so với trục chính. Kết quả đo được lấy bằng giá trị trung bình của 4 lần đo. Đo trong mặt phẳng thẳng đứng sau đó trong mặt phẳng nằm ngang. |

| a) 0,01/300 về phía trước b) 0,02/300 về phía trên | 0,0004/12 về phía trước 0,0008/12 về phía trên | Đồng hồ so và trục kiểm | Lắp chặt trục kiểm có mặt trụ vào lỗ côn trục chính. Kẹp đồng hồ so lên bàn trượt của xe dao sao cho mũi đo tiếp xúc thẳng góc với bề mặt trục kiểm. Dời chỗ xe dao. Quay trục chính 1800 (đo theo hai đường sinh đối kính của trục kiểm). Sai lệch được xác định bằng giá trị trung bình của kết quả hai lần đo. Đo trong mặt phẳng ngang (a) rồi đo trong mặt phẳng thẳng đứng (b). |

Bảng 5 (tiếp theo)

| 1 | 2 | 3 | 4 | 5 |

| 8 |

| Kiểm độ đảo hướng kính của mũi tâm đầu trục chính. | 0,015 | 0,0006 |

| 9 |

| Ụ sau: Kiểm độ song song của đường tâm mặt ngoài nòng ụ sau đối với dời chỗ bàn dao. a) Trong mặt phẳng nằm ngang. b) Trong mặt phẳng thẳng đứng. | a) 0,015/100 về phía trước. b) 0,02/100 về phía trên. | a) 0,0006/4 về phía trước. b) 0,02/100 về phía trên |

| 10 |

| Kiểm độ song song của lỗ côn nòng ụ sau đối với dời chỗ bàn dao trên chiều dài bằng Da/4 hoặc đến 300 mm. a) Trong mặt phẳng nằm ngang. b) Trong mặt phẳng thẳng đứng. | a) 0,03/300 về phía trước. b) 0,03/300 về phía trên. | a) 0,0012/12 về phía trước. b) 0,0012/12 về phía trước |

Bảng 5 (tiếp theo)

| 6 | 7 | 8 | 9 |

| 0,01 | 0,0004 | Đồng hồ so | Kẹp chặt đồng hồ so lên phần tĩnh của máy sao cho mũi đo tiếp xúc vuông góc với bề mặt côn của mũi tâm. Đọc trị số của đồng hồ sau một vòng quay chậm của trục chính. Dung sai sẽ được cho trong mặt phẳng vuông góc với đường tâm trục chính. Giá trị của lực F do cơ sở chế tạo quy định. |

| a) 0,01/100 về phía trước. b) 0,015/100 về phía trên. | a) 0,0004/4 về phía trước. b) 0,0006/4 về phía trên | Đồng hồ so | Kẹp chặt đồng hồ so lên bàn dao sao cho mũi đo tiếp xúc vuông góc với bề mặt ngoài của nòng ụ sau. Sau khi kéo nòng ụ sau ra đủ chiều dài cần thiết, phải khóa lại ở điều kiện làm việc bình thường. Dời chỗ xe dao. Đọc chỉ số của đồng hồ so. Đo trong mặt phẳng nằm ngang rồi đo nhắc lại trong mặt phẳng thẳng đứng. |

| a) 0,02/300 về phía trước. b) 0,02/300 về phía trên. | a) 0,0008/12 về phía trước. b) 0,008/12 về phía trên | Đồng hồ so và trục kiểm | Lắp trục kiểm mặt trụ vào lỗ côn của nòng ụ sau. Kẹp đồng hồ so lên bàn trượt của xe dao sao cho mũi đo tiếp xúc thẳng góc với bề mặt trục kiểm. Khóa nòng ụ sau ở điều kiện làm việc bình thường. Dời chỗ bàn dao. Đọc chỉ số của đồng hồ so. Đo trong mặt phẳng nằm ngang rồi đo nhắc lại trong mặt phẳng thẳng đứng. |

Bảng 5 (tiếp theo)

| 1 | 2 | 3 | 4 | 5 |

| 11 |

| Mũi tâm Kiểm độ đồng cao giữa mũi tâm ụ trước (ụ trục chính) và mũi tâm ụ sau. | 0,04 Mũi tâm ụ sau cao hơn mũi tâm ụ trục chính. | 0,0016 Mũi tâm ụ sau cao hơn mũi tâm ụ trục chính. |

| 12 |

| Bàn trượt trên Kiểm độ song song dời chỗ dọc bàn trượt trên đối với đường tâm trục chính. | 0,02/150 | 0,0016/12 |

| 13 |

| Bàn trượt ngang Kiểm độ vuông góc dời chỗ ngang của bàn trượt ngang đối với đường tâm trục chính. | 0,02/300 Hướng của sai lệch α ≥ 90o | 0,0008/12 Hướng của sai lệch α ≥ 90o |

Bảng 5 (tiếp theo)

| 6 | 7 | 8 | 9 |

| 0,02 Mũi tâm ụ sau cao hơn mũi tâm ụ trục chính. | 0,0008 Mũi tâm ụ sau cao hơn mũi tâm ụ trục chính. | Đồng hồ so và trục kiểm | Lắp trục kiểm mặt trụ vào giữa hai mũi tâm của hai ụ. Kẹp đồng hồ so lên bàn trượt của xe dao sao cho mũi đo tiếp xúc thẳng góc với bề mặt trục kiểm tại đường sinh cao nhất. Khóa nòng ụ sau ở điều kiện làm việc bình thường. Dời chỗ bàn dao. Đọc chỉ số của đồng hồ ở hai đầu mút trục kiểm. Sai lệch được xác định bằng hiệu đại số lớn nhất của kết quả hai lần đo. |

| 0,015/150 | 0,0006/6 | Đồng hồ so và trục kiểm | Lắp chặt trục kiểm vào lỗ côn trục chính. Kẹp đồng hồ so lên bàn trượt trên sao cho mũi đo tiếp xúc thẳng góc về bề mặt trục kiểm. Dời chỗ bàn trượt trên. Đọc chỉ số của đồng hồ so. Tiến hành đo trong mặt phẳng thẳng đứng (sau khi đặt bàn trượt trên song song với đường tâm trục chính trong mặt phẳng nằm ngang) chỉ trong vị trí làm việc của bàn trượt trên. |

| 0,01/300 Hướng của sai lệch α ≥ 90o | 0,0004/12 Hướng của sai lệch α ≥ 90o | Đồng hồ so và đĩa phẳng hoặc thước thẳng | Trước khi kiểm máy phải cho máy chạy không tải theo điều kiện sử dụng và hướng dẫn của người chế tạo để hâm nóng trục chính đến nhiệt độ làm việc. Lắp một đĩa tròn phẳng (đĩa kiểm) lên bích tựa. Kẹp đồng hồ so lên bàn trượt ngang sao cho mũi đo của nó tiếp xúc vuông góc với bề mặt của đĩa kiểm. Dời chỗ ngang bàn trượt ngang đọc chỉ số đồng hồ. Quay trục chính 180o kiểm lại lần thứ hai. Kết quả đo được lấy bằng trị số trung bình của kết quả hai lần đo. |

Bảng 5 (kết thúc)

| 1 | 2 | 3 | 4 | 5 |

| 14 |

| Vít dẫn (vít cái) Kiểm độ đảo chiều trục của vít dẫn do độ đảo của mỗi ổ chặn. | 0,015 | 0,0006 |

| 15 |

| Kiểm sai số tích lũy gây ra do vít dẫn. | a) 0,04 Trên chiều dài đo: 300 b) 0,015 Trên chiều dài đo: 60 | a) 0,0016 Trên chiều dài đo: 12 b) 0,0006 Trên chiều dài đo: 2,4 |

Bảng 5 (kết thúc)

| 6 | 7 | 8 | 9 |

| 0,01 | 0,0004 | Đồng hồ so và viên bi | Kẹp đồng hồ so lên phần tĩnh của máy sao cho mũi đo song song với đường tâm vít dẫn và tiếp xúc tại tâm của mặt đầu vít dẫn hoặc đầu đo phẳng của đồng hồ so tiếp xúc với viên bi lắp vào lỗ định tâm của vít dẫn. Quay vít dẫn bằng dời chỗ xe dao không ít hơn hai vòng trong một chiều, sau đó quay theo chiều ngược lại. Sai lệch được xác định bằng hiệu đại số lớn nhất các chỉ số của đồng hồ so. Cho phép không kiểm điều này nếu có thử thực tế 4.7.6. |

| a) 0,03 Trên chiều dài đo: 300 b) 0,01 Trên chiều dài đo: 60 | a) 0,0012 Trên chiều dài đo: 12 b) 0,0004 Trên chiều dài đo: 2,4 | Thiết bị chuyên dùng hoặc trục kiểm và đồng hồ so | Máy tiện cấp I dùng thiết bị chuyên dùng để đo chính xác bước của một vít dẫn có chiều dài 300 mm lắp giữa hai mũi tâm rồi so sánh với bước danh nghĩa của vít dẫn. Máy tiện cấp II dùng một trục dài lắp trên hai mũi tâm, kết hợp với đồng hồ so để so sánh sự dời chỗ của bàn dao với số vòng quay tương ứng của trục chính. Tuy nhiên mục kiểm này: máy tiện với cả hai cấp chính xác việc đo (ghi) chính xác bước của vít dẫn (đo trên một chiều dài xác định và kiểm dọc theo bốn vị trí đường sinh xoay vít dẫn một góc 90o về phía trước) là đủ. CHÚ THÍCH: Theo thỏa thuận giữa người chế tạo và người sử dụng sai số tổng có thể kiểm trên chiều dài lớn hơn 300 mm. |

4.7.6. Kiểm thực tế

Bảng 6

| Trình tự kiểm | Sơ đồ kiểm | Tính chất kiểm | Điều kiện cắt | Các mục kiểm |

| 1 | 2 | 3 | 4 | 5 |

|

|

| Gia công mẫu thử hình trụ kẹp trong mâm cặp (mẫu thử có thể đưa vào trong lỗ côn trục chính)

l1 = 0,5 D l1max = 500 mm (20 in) l2max = 20 mm Mẫu đã được gia công sơ bộ. | Gia công đường kính (gia công hai đường kính nếu l1 ≤ 50 mm (2 in) trên một mẫu trụ với một dụng cụ cắt) | a) Độ tròn kiểm sự biến đổi của đường kính ở tại một mặt cắt ngang. (đo tại vị trí cuối của mẫu thử). b) Kiểm sự không đổi của các đường kính gia công. Đo sự khác nhau giữa các đường kính gia công của mỗi một gờ (l2) trong mặt phẳng chiều trục bởi mặt côn đường kính lớn phải ở phía đầu trục chính. |

Bảng 6

| Sai lệch cho phép | Dụng cụ đo | Phương pháp kiểm | |||

| Máy tiện cấp I | Máy tiện cấp II | ||||

| mm | in | mm | in | ||

| 6 | 7 | 8 | 9 | 10 | 11 |

| a) 0,01

b) 0,04 | a) 0,0004

b) 0,0016 | a) 0,007

b) 0,02 | a) 0,0003

b) 0,0008 | Dụng cụ đo độ tròn và thước vặn | Trước khi kiểm thực tế phải cho máy chạy không tải theo điều kiện sử dụng và hướng dẫn của người chế tạo để làm nóng trục chính đến nhiệt độ làm việc. Lắp chặt mẫu lên máy gia công các mặt trụ ngoài có kích thước l2. Sai lệch được xác định bằng hiệu đường kính của các mặt được gia công. Đo theo a rồi đo theo b. |

| Sai lệch giữa đường kính các gờ kề nhau (trừ mẫu thử có hai gờ trục) không được vượt quá 75% của sai lệch đường kính giữa hai gờ ngoài cùng. | |||||

Bảng 6 (kết thúc)

| 1 | 2 | 3 | 4 | 5 |

| 2 |

| Gia công mẫu thử hình trụ kẹp trong mâm cặp d ≥ 0,5 D* Lmax = Mẫu đã gia công sơ bộ | Các mặt đầu vuông góc với đường tâm trục chính có hai hoặc ba mặt có một mặt ở giữa. | Độ phẳng bề mặt. Sai lệch về độ phẳng chỉ cho phép lõm. |

| 3 |

| Cắt ren trên mẫu thử hình trụ có chiều dài L = 300 mm (gia công ren) hình thang prôphin theo TCVN 2254:1977 | Đường kính và bước của mẫu thử lấy gần bằng đường kính và bước của vít dẫn. | Kiểm sai số tổng trên chiều dài 300 mm. |

* Xem Bảng 1.

Bảng 6 (kết thúc)

| 6 | 7 | 8 | 9 | 10 | 11 |

| 0,025 Đối với đường kính 300 | 0,001 Đối với đường kính 12 | 0,015 Đối với đường kính 300 | 0,0006 Đối với đường kính 12 | Thước thẳng hoặc căn mẫu, căn lá và đồng hồ so. | Trước khi gia công mẫu phải cho máy chạy không tải theo điều kiện sử dụng và hướng dẫn của người chế tạo để hâm nóng trục chính đến nhiệt độ làm việc. Kẹp mẫu thử lên mâm kẹp gia công mặt mút. Kiểm độ phẳng của mặt được gia công. Đặt thước kiểm thẳng lên bề mặt được kiểm lần lượt theo các hướng khác nhau. Đặt đồng hồ so lên mặt mẫu cạnh thước kiểm sao cho mũi đo của nó tiếp xúc thẳng góc với bề mặt của thước kiểm. Dời chỗ đồng hồ so dọc theo thước kiểm. Sai lệch xác định bằng hiệu đại số lớn nhất của các chỉ số của đồng hồ so. |

| a) 0,04 Trên chiều dài đo: 300

b) 0,015 Trên chiều dài đo: 60 | a) 0,0016 Trên chiều dài đo: 12 b) 0,0006 Trên chiều dài đo: 2,4 | a) 0,03 Trên chiều dài đo: 300

b) 0,01 Trên chiều dài đo: 60 | a) 0,012 Trên chiều dài đo: 12

b) 0,0004 Trên chiều dài đo: 2,4 | Dụng cụ chuyên dùng | Kẹp chặt mẫu thử lên hai mũi tâm. Cắt ren thang có bước ren lấy bằng bước của vít dẫn. Sau khi gia công tinh dùng dụng cụ và phương pháp thích hợp để kiểm độ đều của ren. Xác định bước ren trên máy đo và so sánh kết quả đo với bước danh nghĩa. |

5. Ghi nhãn, bao gói, vận chuyển và bảo quản theo TCVN 4237:1986.

Phụ lục A

Các vấn đề liên quan đến độ thẳng đường hướng

A.1. Định nghĩa thuật ngữ “Đường hướng lồi”

Một đường hướng được coi là lồi khi toàn bộ các điểm của đường hướng nằm trên một đường thẳng nối các điểm đầu của chúng.

A.2. Định nghĩa thuật ngữ “Sai lệch cục bộ của độ thẳng”

Sai lệch cục bộ của độ thẳng giữa hai điểm của một đường hướng được tách ra bằng một chiều dài cơ bản xác định. Chiều dài này nhỏ so với chiều dài của đường hướng là hiệu giữa trung độ của các điểm này.

Sai lệch cục bộ giữa a và b trên một chiều dài l là h1 - h2 (xem Hình A.2).

Hình A.1

A.3. Trường hợp đường hướng là một đường cong lồi không đổi.

Khi xác định dung sai cục bộ chỉ được loại trừ trong trường hợp đường hướng hẹp. Khả năng sai lệch lớn về độ thẳng được tập trung trên một chiều dài nhỏ ví dụ (200 mm). Nếu những khuyết tật ít, gặp trong thực tế như vậy cần được tránh khỏi thì dung sai tổng có thể được cho kèm theo dung sai cục bộ. Tuy nhiên trong trường hợp đường hướng là một đường cong lồi không đổi mà đường cong đó đối xứng gần đúng với điểm giữa của chiều dài đường hướng. Sự quy định dung sai cục bộ rất hạn chế ở hai đầu của đường hướng.

Trong trường hợp như vậy các trị số quy định cho dung sai được nhân gấp đôi đối với phía ngoài mép đường hướng.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 5882:1995 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 5882:1995 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 5882:1995 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 5882:1995 DOC (Bản Word)