- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 141:2023 Xi măng pooc lăng - Phương pháp phân tích hóa học

| Số hiệu: | TCVN 141:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

20/10/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 141:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 141:2023

TIÊU CHUẨN QUỐC GIA

TCVN 141:2023

XI MĂNG POOC LĂNG - PHƯƠNG PHÁP PHÂN TÍCH HÓA HỌC

Portland cement - Methods of chemical analysis

Mục lục

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Quy định chung

4. Hóa chất, thuốc thử

4.1. Hóa chất rắn

4.2. Hóa chất lỏng, thuốc thử

5. Thiết bị, dụng cụ

6. Lấy mẫu và chuẩn bị mẫu thử

6.1. Lấy mẫu

6.2. Chuẩn bị mẫu thử

7. Phương pháp thử

7.1. Xác định hàm lượng mất khi nung (MKN)

7.2. Xác định hàm lượng cặn không tan (CKT)

7.3. Xác định hàm lượng silicon dioxide (SiO2) tinh khiết - Phương pháp nung mẫu với hỗn hợp nung chảy

7.4. Xác định hàm lượng silicon dioxide (SiO2) tinh khiết - Phương pháp phân hủy mẫu bằng hydrochloric acid (HCl) và ammonium chloride (NH4Cl)

7.5. Xác định silicon dioxide (SiO2) hòa tan còn lại trong dung dịch bằng phương pháp đo màu

7.6. Xác định hàm lượng Silicon dioxide (SiO2) tổng

7.7. Xác định hàm lượng sắt (iron) (III) oxide (Fe2O3)

7.8. Xác định hàm lượng nhôm (aluminum) oxide (Al2O3)

7.9. Xác định hàm lượng calcium oxide (CaO)

7.10. Xác định hàm lượng magnesium oxide (MgO)

7.11. Xác định hàm lượng anhydric sulfuric (SO3)

7.12. Xác định hàm lượng sunfide (S2-)

7.13. Xác định hàm lượng chloride (Cl-)

7.14. Xác định hàm lượng vôi tự do (calcium oxide tự do (CaO td))

7.15. Xác định hàm lượng potassium oxide (K2O) và sodium oxide (Na2O)

7.16. Xác định hàm lượng titanium dioxide (TiO2)

7.17. Xác định hàm lượng manganese oxide (MnO)

7.18. Xác định hàm lượng carbon dioxide (CO2)

8. Báo cáo kết quả thử nghiệm

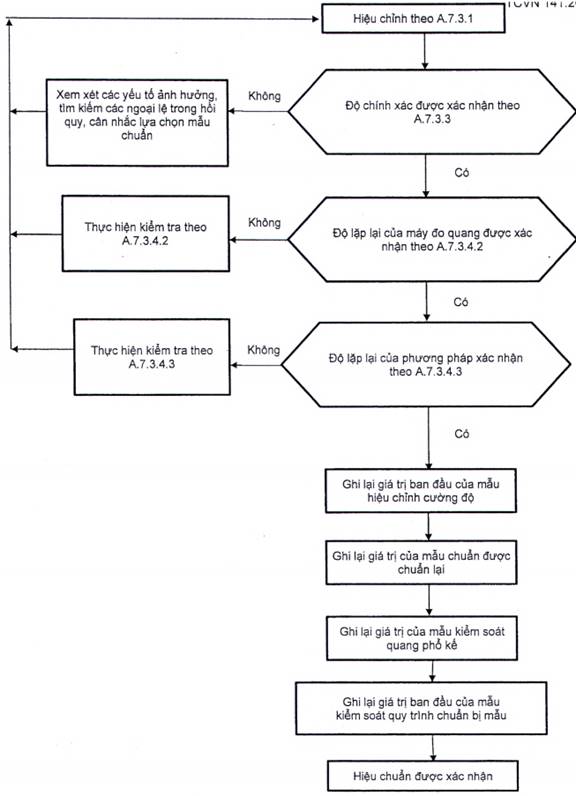

Phụ lục A (Tham khảo) Phân tích hóa học bằng huỳnh quang tia X

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 141:2023 thay thế cho TCVN 141:2008.

TCVN 141:2023 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn. Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định. Bộ Khoa học và Công nghệ công bố.

XI MĂNG POOC LĂNG - PHƯƠNG PHÁP PHÂN TÍCH HÓA HỌC

Portland cement - Methods of chemical analysis

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử để phân tích hóa học của clanhke xi măng pooc lăng, các loại xi măng trên cơ sở clanhke xi măng pooc lăng, clanhke xi măng calcium sunfo aluminate, xi măng trên cơ sở clanhke xi măng calcium sunfo aluminat và các loại xi măng khác theo phân loại tại Điều 4.1 của TCVN 5439.

Tiêu chuẩn này có thể mở rộng áp dụng cho các vật liệu cấu thành hoặc các vật liệu được nêu trong các tiêu chuẩn khác nếu được đề cập đến.

CHÚ THÍCH: Tiêu chuẩn này không áp dụng cho clanhke xi măng alumin, xi măng trên cơ sở clanhke xi măng alumin, clanhke xi măng chứa barium và xi măng trên cơ sở clanhke xi măng chứa barium.

Tiêu chuẩn này cũng quy định phương pháp huỳnh quang tia X (XRF) là phương pháp thay thế, được nêu tại Phụ lục A.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 4787 Xi măng - Phương pháp lấy mẫu và chuẩn bị mẫu

TCVN 7024 Clanhke xi măng poóc lăng

TCVN 4851 (ISO 3696), Nước dùng để phân tích trong phòng thí nghiệm

TCVN 5439 Xi măng - Phân loại

TCVN 7149 (ISO 385), Dụng cụ thí nghiệm bằng thủy tinh - Buret

TCVN 7150 (ISO 835), Dụng cụ thí nghiệm bằng thủy tinh - Pipet chia độ

TCVN 7962 (ISO Guide 31:2015), Mẫu chuẩn - Nội dung của giấy chứng nhận và nhãn

TCVN 8890 (ISO Guide 30:2015), Mẫu chuẩn - Thuật ngữ và định nghĩa

3 Quy định chung

3.1 Hóa chất dùng trong phân tích có độ tinh khiết không thấp hơn “tinh khiết phân tích” (TKPT).

Nước dùng trong quá trình phân tích theo TCVN 4851 (ISO 3696) hoặc nước có độ tinh khiết tương đương (sau đây gọi là “nước”).

3.2 Mức độ pha loãng luôn được biểu diễn dưới dạng tổng thể tích, ví dụ: hydrochloric acid loãng 1+2 (HCl (1+2)) có nghĩa là 1 thể tích HCl đậm đặc được pha với 2 thể tích nước.

3.3 Các thuốc thử dạng lỏng đậm đặc được sử dụng trong tiêu chuẩn này có khối lượng riêng (d) - tính bằng gam trên mililit (g/mL) ở 20 °C.

3.4 Xác định khối lượng không đổi

Xác định khối lượng không đổi bằng cách lặp lại quá trình nung (trong khoảng 15 min), làm nguội trong bình hút ẩm và cân. Khối lượng không đổi đạt được khi hiệu số khối lượng thu được giữa hai lần nung, làm nguội và cân liên tiếp nhỏ hơn 0,0005 g

3.5 Các chỉ tiêu phân tích được tiến hành trên mẫu thử đã được gia công theo mục 6 của bản tiêu chuẩn này.

3.6 Mỗi chỉ tiêu phân tích được tiến hành song song trên hai lượng cân của mẫu thử và một thí nghiệm trắng (bao gồm các lượng thuốc thử như đã nêu trong tiêu chuẩn, nhưng không có mẫu thử) để hiệu chỉnh kết quả.

Chênh lệch giữa các kết quả thu được ở các thử nghiệm tái lập hoặc lặp lại không được vượt giới hạn cho phép (được quy định riêng cho từng chỉ tiêu thử). Nếu vượt giới hạn cho phép phải tiến hành phân tích lại.

3.7 Độ lặp lại và độ tái lập

Độ lặp lại: Độ chụm trong các điều kiện lặp lại (với cùng một phương pháp, trên các mẫu thử (vật liệu) giống hệt nhau, trong cùng một phòng thí nghiệm, bởi cùng một người thực hiện, sử dụng cùng một thiết bị trong khoảng thời gian ngắn).

Độ tái lập: Độ chụm trong các điều kiện tái lập (với cùng một phương pháp, trên các mẫu thử (vật liệu) giống hệt nhau, trong các phòng thí nghiệm khác nhau, với những người thực hiện khác nhau, sử dụng trang thiết bị khác nhau).

Độ lặp lại và độ tái lập trong tiêu chuẩn này được biểu thị bằng (các) độ lệch chuẩn lặp lại và (các) độ lệch chuẩn tái lập ví dụ như phần trăm tuyệt đối, gam, v.v..., tùy thuộc vào chỉ tiêu được phân tích.

3.8 Việc xây dựng lại đường chuẩn (cho các chỉ tiêu thử có sử dụng phương pháp đo màu, quang phổ hấp thụ/phát xạ, quang kế ngọn lửa,...) tiến hành định kỳ theo khuyến cáo của nhà sản xuất thiết bị theo cách làm nêu trong tiêu chuẩn này.

3.9 Biểu thị khối lượng, thể tích, hệ số và kết quả.

- Biểu thị khối lượng bằng gam, chính xác đến 0,000 1 g và thể tích từ buret, tính bằng mililit, chính xác đến 0,05 mL.

- Biểu thị hệ số cho các dung dịch, bằng giá trị trung bình của ba lần thử, chính xác đến ba chữ số thập phân.

- Kết quả thử được biểu thị là giá trị trung bình của các kết quả thành phần, tính bằng phần trăm (%) chính xác đến hai chữ số thập phân.

- Nếu chênh lệch giữa các kết quả song song lớn hơn hai lần độ lệch chuẩn lặp lại, cần tiến hành lại thử nghiệm và tính giá trị trung bình của hai kết quả thử sai khác nhau ít nhất

4 Hóa chất, thuốc thử

4.1 Hóa chất rắn

4.1.1 Sodium carbonate (Na2CO3) khan.

4.1.2 Potassium carbonate (K2CO3) khan.

4.1.3 Ammonium chloride (NH4Cl) tinh thể.

4.1.4 Potassium periodate (KIO4) tinh thể hoặc acid peiodic (HIO4) tinh thể.

4.1.5 Potassium pyrosulfate (K2S2O7) khan hoặc potassium hydrosulfate (KHSO4) khan.

4.1.6 Barium chloride (BaCl2) tinh thể.

4.1.7 Phenolphthalein tinh thể.

4.1.8 Benzoic acid (C6H5COOH) tinh thể.

4.1.9 Kẽm (zinc) acetate Zn(CH3COO)2.2H2O.

4.1.10 Potassium hexafluorotitanate (IV) (K2TiF6) được làm khô đến khối lượng không đổi ở nhiệt độ (105 ± 5) °C.

4.1.11 Silicon dioxide (SiO2)

4.1.12 Potassium chloride (KCl) được làm khô đến khối lượng không đổi ở nhiệt độ (105 ± 5) °C.

4.1.13 Sodium chloride (NaCl) được làm khô đến khối lượng không đổi ở nhiệt độ (105 ± 5) °C.

4.1.14 Manganese oxide (MnO).

4.1.15 Hỗn hợp nung chảy: trộn đều Na2CO3 (4.1.1) với K2CO3 (4.1.2) theo tỷ lệ khối lượng 1 : 1, bảo quản trong bình nhựa kín.

4.1.16 Thiếc (tin) (II) chloride (SnCl2).

4.1.17 Chromi kim loại (Cr) dạng bột.

4.1.18 Chất hấp thụ nước

Magnesium pechlorate khan (Mg (ClO4)2) có kích thước hạt từ 0,6 mm đến 1,2 mm.

4.1.19 Chất hấp thụ carbon dioxide

Hạt silicon dioxide (SiO2) tổng hợp có kích thước hạt từ 0,6 mm đến 1,2 mm được ngâm tẩm với sodium hydroxide. Chất hấp thụ này có thể được bán sẵn.

4.1.20 Chất hấp thụ cho hydrogen sulfide

Đặt một lượng đá bọt khô đã cân với kích thước hạt từ 1,2 mm đến 2,4 mm vào một dĩa phẳng và phủ lên trên một thể tích dung dịch đồng (copper) sulfate (CuSO4) bão hòa sao cho lượng dung dịch đồng (copper) sulfate xấp xỉ bằng một nửa lượng đá bọt. Vừa khuấy trộn bằng đũa thủy tinh, vừa làm bay hơi hỗn hợp đến khô. sấy khô phần chứa trong đĩa ít nhất 5 h trong tủ sấy ở nhiệt độ (150 ± 5) °C. Làm nguội hỗn hợp rắn trong bình hút ẩm và bảo quản trong chai có nắp đậy kín.

4.2. Hóa chất lỏng, thuốc thử

4.2.1 Hydrochloric acid (HCl) đậm đặc, d = 1,19.

4.2.2 Hydrochloric acid (HCl), pha loãng (1 + 1).

4.2.3 Hydrochloric acid (HCl), pha loãng (1 + 2).

4.2.4 Hydrochloric acid (HCl), pha loãng (1 + 3).

4.2.5 Hydrochloric acid (HCl), dung dịch 5 %.

4.2.6 Hydrochloric acid (HCl), pha loãng (1 + 99): cho 2 đến 3 giọt acid HCl đậm đặc vào 1 000 mL nước, bảo quản trong bình nhựa.

4.2.7 Hydrofluoric acid (HF) đậm đặc, d = 1,12.

4.2.8 Hydrofluoric acid (HF) pha loãng (1 + 3).

4.2.9 Nitric acid (HNO3) đậm đặc, d = 1,40.

4.2.10 Nitric acid (HNO3), pha loãng (1 + 2).

4.2.11 Sulfuric acid (H2SO4) đậm đặc, d = 1,84.

4.2.12 Sulfuric acid (H2SO4), pha loãng (1 +1).

4.2.13 Phosphoric acid (H3PO4), đậm đặc, d = 1,75

4.2.14 Phosphoric acid (H3PO4), pha loãng (1 + 1).

4.2.15 Acetic acid (CH3COOH) đậm đặc, d = 1,05 - 1,06.

4.2.16 Ammonium hydroxide (NH4OH) đậm đặc, d = 0,88 - 0,91 (25 %).

4.2.17 Sodium hydroxide (NaOH) dung dịch 10 %, bảo quản trong bình nhựa polyethylene.

4.2.18 Sodium hydroxide (NaOH) dung dịch 30 %, bảo quản trong bình nhựa polyethylene.

4.2.19 Potassium hydroxide (KOH) dung dịch 25 %, bảo quản trong bình nhựa polyethylene.

4.2.20 Potassium cyanide (KCN) dung dịch 5 %, bảo quản trong bình nhựa polyethylene.

4.2.21 Sodium fluoride (NaF) dung dịch 3 %.

4.2.22 Barium chloride (BaCl2) dung dịch 10 %.

4.2.23 Bạc (silver) nitrate (AgNO3) dung dịch 0,5 %, bảo quản trong bình thủy tinh mẫu.

4.2.24 Dung dịch Kẽm (zinc) sulfate pha trong ammonium hydroxide

Hoà tan 50 g Kẽm (zinc) sulfate (ZnSO4.7H2O) trong 150 mL nước và thêm 350 mL ammonium hydroxide đậm đặc (4.2.16). Để yên ít nhất 24 h và lọc.

4.2.25 Sodium carbonate (Na2CO3) dung dịch 5 %.

4.2.26 Boric acid (H3BO3) dung dịch bão hòa.

4.2.27 Ascorbic acid (C6H8O6) dung dịch 1 %, pha trong nước, chỉ sử dụng dung dịch trong ngày pha chế.

4.2.28 Ethanol (C2H5OH), tuyệt đối.

4.2.29 Glycerin (CH2OH-CHOH-CH2OH).

4.2.30 Ascorbic acid (C6H8O6) 5 %, pha trong nước, chỉ sử dụng dung dịch trong một tuần, bảo quản trong chai thủy tinh tối mầu.

4.2.31 L- Tartaric acid (C4H6O6) dung dịch 15 % pha trong nước, chỉ sử dụng dung dịch trong ngày pha chế.

4.2.32 Dung dịch diantipyrin methane (C23H24N4O2) 2 %:

Hòa tan 20 g thuốc thử vào 300 mL nước đã có sẵn 25 mL sulfuric acid H2SO4 đậm đặc, thêm tiếp 2 g đến 3 g ascorbic acid C6H8O6, pha loãng thành 1 lít. Bảo quản trong chai thủy tinh tối mầu.

4.2.33 Ammonium molybdate (NH4)6MO7O24.24H2O dung dịch 10 %.

4.2.34 Chỉ thị Fluorexon (còn gọi là chỉ thị Calcein) (C30H26N2O13) 1 %: Dùng cối chày thủy tinh nghiền mịn và trộn đều 0,1 g thuốc thử với 10 g potassium chloride (KCl); bảo quản trong lọ thủy tinh mầu.

4.2.35 Chỉ thị Eriochrome Black T (C20H12N3NaO7S) dung dịch 0,1 %: Hòa tan 0,1 g thuốc thử trong 100 mL ethanol, thêm tiếp vào dung dịch 3 g hydroxylammonium chloride (HONH2·HCl); bảo quản trong chai thủy tinh tối mầu, có nắp đậy kín. Chỉ sử dụng dung dịch trong 14 ngày kể từ khi pha chế.

4.2.36 Chỉ thị ammonium sắt (iron) II sunlfate Fe(NH4)(SO4)2, dung dịch bão hòa.

4.2.37 Chỉ thị xylenol da cam (C31H32N2O13S), dung dịch 0,1 %: Hòa tan 0,1 g thuốc thử trong 100 mL nước.

4.2.38 Chỉ thị phenolphthalein (C20H14O4), dung dịch 0,1 %: Hòa tan 0,1 g thuốc thử trong 100 mL ethanol 90 %.

4.2.39 Chỉ thị methyl đỏ (2 - ( N, N - dimethyl - 4 - aminophenyl) azobenzene carboxylic acid) C15H15N3O2, dung dịch 0,1 %: Hòa tan 0,1 g thuốc thử trong 100 mL ethanol 90 %.

4.2.40 Sulfosalicylic acid (C7H6O6S) dung dịch 10 %, pha trong nước.

4.2.41 Dung dịch tiêu chuẩn bạc (silver) nitrate (AgNO3) 0,1 N: Pha từ ống chuẩn (fixanal) AgNO3 0,1 N. Bảo quản trong chai thủy tinh tối màu.

4.2.42 Dung dịch tiêu chuẩn ammonium sulfocyanide (NH4SCN) 0,1 N: Pha từ ống chuẩn (fixanal) NH4SCN 0,1 N. Bảo quản trong chai thủy tinh tối màu.

4.2.43 Dung dịch tiêu chuẩn sodium thiosulfate (Na2S2O3) 0,1 N: Pha từ ống chuẩn (fixanal) Na2S2O3) 0,1 N

4.2.44 Dung dịch tiêu chuẩn potassium iodate (KlO3) 0,0166 M: đã được hiệu chỉnh nồng độ với hệ số FKlO3 bằng dung dịch tiêu chuẩn sodium thiosulfate (Na2S2O3) 0,1 N.

4.2.45 Dung dịch tiêu chuẩn EDTA (Ethylene Diamine Tetra Acetic) C10H16N2O8 0,01 M: Pha từ ống chuẩn (fixanal) EDTA 0,01 M.

4.2.46 Dung dịch tiêu chuẩn kẽm (zinc) acetate (Zn(CH3COOH)2) 0,025 M.

Hòa tan 5,48 g đến 5,50 g Zn(CH3COO)2.2H2O vào 200 mL nước, cho thêm 3 mL acetic acid đặc, đun đến tan trong, pha loãng thành 1 000 mL.

4.2.46.1 Xác định hệ số K giữa dung dịch EDTA 0,01 M và dung dịch tiêu chuẩn kẽm (zinc) acetate:

Lấy 25 mL dung dịch EDTA 0,01 M (4.2.44) vào cốc thủy tinh dung tích 250 mL, thêm nước đến thể tích khoảng 100 mL nước và thêm tiếp 20 mL dung dịch đệm pH = 5,5, thêm 2 đến 3 giọt chỉ thị xylenol da cam 0,1 %. Đun dung dịch đến nhiệt độ khoảng 70 °C, chuẩn độ dung dịch khi còn nóng bằng dung dịch Kẽm (zinc) acetate đến khi dung dịch trong cốc chuyển từ màu vàng sang hồng. Ghi lại thể tích dung dịch Kẽm (zinc) acetate tiêu thụ (VZn).

Tỷ số nồng độ K giữa hai dung dịch được tính như sau:

|

| (1) |

trong đó:

VEDTA là thể tích dung dịch EDTA lấy để chuẩn độ xác định hệ số K, tính bằng mililit;

VZn là thể tích dung dịch Kẽm (zinc) acetate tiêu thụ khi chuẩn độ, tính bằng mililit;

0,025 là nồng độ dung dịch tiêu chuẩn Kẽm (zinc) acetate (Zn(CH3COOH)2) 0,025 M kỳ vọng.

4.2.47 Dung dịch đệm pH = 5,5: Hòa tan 100 mL ammonium hydroxide đậm đặc vào khoảng 400 mL nước, thêm tiếp 100 mL acetic acid rồi thêm nước đến thể tích 1 lít, khuấy đều.

4.2.48 Dung dịch đệm pH = 10,5: Hòa tan 54 g ammonium chloride NH4Cl vào 500 mL nước, thêm tiếp 350 mL ammonium hydroxide NH4OH đậm đặc, thêm nước cất thành 1 L, khuấy đều.

4.2.49 Dung dịch titanium dioxide tiêu chuẩn

4.2.49.1 Dung dịch gốc

Cân 0,3005 g Potassium hexafluorotitanate (IV) (K2TiF6) đã được làm khô (4.1.10) vào chén bạch kim, thêm khoảng từ 10 mL đến 15 mL dung dịch sulfuric acid (1 + 1), làm bay hơi trên bếp đến khô. Thêm tiếp 5 mL sulfuric acid (1 + 1) rồi tiếp tục làm bay hơi đến khi chén khô kiệt và ngừng bốc khói trắng. Dùng dung dịch sulfuric acid 5 % để hòa tan phần còn lại trong chén bạch kim và chuyển vào cốc thủy tinh. Thêm tiếp 5 mL sulfuric acid (1 + 1) nữa vào cốc và đun tới sôi.

Chuyển dung dịch thu được vào bình định mức dung tích 1 000 mL, dùng dung dịch sulfuric acid 5 % để định mức rồi lắc đều. 1 mL dung dịch này có chứa 0,1 mg TiO2.

4.2.49.2 Dung dịch tiêu chuẩn

Dùng pipet lấy 100 mL dung dịch tiêu chuẩn gốc titanium dioxide (TiO2 = 0,1 mg/mL) cho vào bình định mức dung tích 200 mL, sử dụng dung dịch sulfuric acid 5 % để định mức, lắc đều. 1 mL dung dịch này có chứa 0,05 mg TiO2.

Chỉ sử dụng dung dịch này trong 7 ngày kể từ khi pha chế.

4.2.50 Dung dịch silicon dioxide tiêu chuẩn

4.2.50.1 Dung dịch gốc

Cân 0,200 g SiO2 có độ tinh khiết 99,9 % cho vào chén bạch kim, rồi thêm tiếp khoảng 2,0 g Na2CO3 khan. Nung mẫu ở nhiệt độ (950 ± 50) °C trong khoảng thời gian không ít hơn 15 min. Lấy chén ra và làm nguội tới nhiệt độ phòng.

Sử dụng cốc nhựa và dùng nước để hòa tan khối chảy trong chén nung rồi chuyển dung dịch thu được vào bình định mức dung tích 200 mL. Thêm nước tới vạch định mức, lắc đều. 1 mL dung dịch này có chứa 1 mg SiO2. Bảo quản dung dịch trong bình nhựa polyethylene.

4.2.50.2 Dung dịch tiêu chuẩn

Dùng pipet lấy 5 mL dung dịch tiêu chuẩn gốc silicon dioxide (SiO2 = 1 mg/mL) cho vào bình định mức dung tích 250 mL, thêm nước đến vạch định mức, lắc đều. 1 mL dung dịch này có chứa 0,02 mg SiO2.

Chỉ sử dụng dung dịch này trong 7 ngày kể từ khi pha chế.

4.2.51. Dung dịch manganese oxide tiêu chuẩn

4.2.51.1 Dung dịch gốc

Sấy MnSO4.4H2O tinh khiết ở nhiệt độ (250 ± 10) °C đến khối lượng không đổi thu để thu được manganese sulfate (MnSO4) khan.

Cân 2,1287 g MnSO4 khan thu được và hòa tan trong nước, chuyển vào bình định mức dung tích 1 000 mL, thêm nước đến vạch mức, lắc đều. 1 mL dung dịch này có chứa 1 mg MnO.

4.2.51.2 Dung dịch tiêu chuẩn

Dung pipet lấy 100 mL dung dịch tiêu chuẩn gốc manganese oxide (MnO = 1 mg/mL) cho vào bình định mức dung tích 1 000 mL, thêm nước đến vạch mức, lắc đều. 1 mL dung dịch này có chứa 0,1 mg MnO.

Chỉ sử dụng dung dịch này tối đa trong 7 ngày kể từ khi pha chế.

4.2.52. Xác định độ chuẩn T của dung dịch benzoic acid 0,1 N

4.2.52.1 Điều chế glycerin khan nước

Cho khoảng từ 250 mL đến 300 mL dung dịch glycerin đậm đặc vào cốc dung tích 500 mL và đun trong 3 h ở nhiệt độ khoảng từ 160 °C đến 170 °C (nhúng nhiệt kết vào dung dịch glycerin để kiểm tra nhiệt độ). Trong khi đun, có thể màu của dung dịch glycerin sẽ chuyển sang vàng nhạt. Sau khi để nguội, bảo quản glycerin khan nước trong chai thủy tinh có nút nhám, dung tích 500 mL, khô, sạch và đậy kín.

4.2.52.2 Điều chế dung môi ethanol - glycerin

Lấy 200 mL glycerin khan nước vào cốc dung tích 1 000 mL, đun nóng tới nhiệt độ khoảng từ 100 °C đến 125 °C, thêm tiếp 15 g barium chloride đã sấy khô ở 130 °C và khuấy để hòa tan. Để nguội dung dịch, thêm tiếp ethanol tuyệt đối đến thể tích 1 000 mL và khoảng 0,1 g phenolphthalein nữa. Dùng dung dịch NaOH 0,01 N pha trong ethanol để điều chỉnh dung dịch đến môi trường kiềm yếu (dung dịch có màu hồng nhạt). Nếu dung dịch chuyển sang màu hồng sáng thì dùng dung dịch benzoic acid 0,1 N trong ethanol chuẩn độ cho đến khi dung dịch chuyển sang màu hồng nhạt hoặc không màu. Bảo quản dung môi ethanol - glycerin trong chai thủy tinh có nút nhám, dung tích 1 000 mL, khô, sạch và đậy kín.

4.2.52.3 Điều chế dung dịch benzoic acid 0,1 N pha trong ethanol

Làm khô benzoic acid trong bình hút ẩm (với thời gian khoảng 24 h). Cân 12,3 g benzoic acid và hòa tan trong 1 000 mL dung dịch ethanol tuyệt đối.

4.2.52.4 Xác định độ chuẩn :

Tiến hành nung calcium carbonate (CaCO3) nguyên chất ở nhiệt độ (950 ± 50) °C trong thời gian khoảng từ 2 h đến 3 h để thu được CaO tinh khiết. Nhanh chóng nghiền mịn lượng CaO thu được bằng cối mã não rồi chuyển lại vào chén nung ban đầu. Tiếp tục nung thêm ở nhiệt độ (950 ± 50) °C trong thời gian khoảng 30 min nữa. Lấy chén ra và làm nguội trong bình hút ẩm.

Cân nhanh một lượng khoảng từ 0,03 g đến 0,04 g CaO mới nung vào vào bình tam giác khô - dung tích 250 mL. Thêm tiếp khoảng 60 mL dung môi ethanol - glycerin và khoảng 1 g đá bọt rồi lắp bình tam giác vào đầu ống sinh hàn bóng (5.15), sau đó đun sỏi hồi lưu trên bếp điện có lưới amiăng cho đến khi dung dịch có màu hồng đậm.

Ngắt kết nối với sinh hàn bóng, tháo bình tam giác ra khỏi hệ và chuẩn độ ngay dung dịch trong bình bằng dung dịch benzoic acid 0,1 N pha trong ethanol (4.2.52.3) đến khi dung dịch mất màu hồng. Tiếp tục nối bình tam giác với đầu ống sinh hàn. Lặp lại thao tác đun hồi lưu, ngắt kết nối sinh hàn và chuẩn độ bằng dung dịch benzoic acid 0,1 N pha trong ethanol cho đến khi dung dịch mất màu hồng và bền trong 20 min.

Tính độ chuẩn T (lượng CaO ứng với 1 mL dung dịch benzoic acid 0,1 N pha trong ethanol) theo công thức:

![]()

trong đó:

m là lượng CaO mới nung cân để xác định độ chuẩn, tính bằng gam;

V là lượng dung dịch benzoic acid 0,1 N pha trong ethanol dùng để chuẩn độ, tính bằng mililit.

Chênh lệch kết quả của 3 lần tiến hành xác định độ chuẩn T của dung dịch benzoic acid không được vượt quá 0,0005 g CaO/mL dung dịch benzoic acid 0,1 N trong ethanol.

4.2.53. Dung dịch sodium tiêu chuẩn

4.2.53.1 Dung dịch gốc

Hòa tan 0,5083 g sodium chloride (NaCl) đã được làm khô đến khối lượng không đổi (4.1.13) vào nước, chuyển vào bình định mức dung tích 1 000 mL, thêm nước đến vạch mức, lắc đều. Bảo quản dung dịch trong bình nhựa polyethylene. 1 mL dung dịch này có chứa 0,2 mg Na+.

4.2.53.2 Dung dịch tiêu chuẩn

Dùng pipet lấy 10 mL dung dịch tiêu chuẩn gốc sodium (Na+ = 0,2 mg/mL) cho vào bình định mức dung tích 100 mL, thêm nước đến vạch mức, lắc đều. 1 mL dung dịch này có chứa 0,02 mg Na+.

4.2.53.3 Các dung dịch làm việc

Chuẩn bị các dung dịch làm việc bằng cách sử dụng 5 bình định mức dung tích 100 mL và cho vào lần lượt các thể tích của dung dịch tiêu chuẩn (Na+ = 0,02 mg/mL) được ghi trong Bảng 1 dưới đây rồi thêm nước đến vạch mức, lắc đều.

Bảng 1 - Nồng độ các dung dịch làm việc Na2+

| Thể tích dung dịch tiêu chuẩn (Na+ = 0,02 mg/mL) cần lấy | 0,5 mL | 1 mL | 2 mL | 2,5 mL | 5 mL |

| Nồng độ Na+ (μg/mL) | 0,1 | 0,2 | 0,4 | 0,5 | 1,0 |

| Nồng độ Na2O (μg/mL) | 0,1348 | 0,2696 | 0,5392 | 0,6740 | 1,3480 |

4.2.54. Dung dịch potassium tiêu chuẩn

4.2.54.1 Dung dịch gốc

Hòa tan 0,3815 g muối potassium chloride (KCl) đã được làm khô đến khối lượng không đổi (4.1.12) vào nước, chuyển vào bình định mức dung tích 1 000 mL, thêm nước đến vạch mức, lắc đều. Bảo quản dung dịch trong bình nhựa polyethylene. 1 mL dung dịch này có chứa 0,2 mg K+.

4.2.54.2 Dung dịch tiêu chuẩn

Dùng pipet lấy 10 mL dung dịch tiêu chuẩn gốc potassium (K+ = 0,2 mg/mL) cho vào bình định mức dung tích 100 mL, thêm nước đến vạch mức, lắc đều. 1 mL dung dịch này có chứa 0,02 mg K+.

4.2.54.3 Các dung dịch làm việc

Chuẩn bị các dung dịch làm việc bằng cách sử dụng 5 bình định mức dung tích 100 mL và cho vào lần lượt các thể tích của dung dịch tiêu chuẩn (K+ = 0,02 mg/mL) được ghi trong Bảng 2 dưới đây rồi thêm nước đến vạch mức, lắc đều.

Bảng 2 - Nồng độ các dung dịch chuẩn K2+

| Thể tích dung dịch tiêu chuẩn làm việc (K+ = 0,02 mg/mL) cần lấy | 1 mL | 2 mL | 4 mL | 5 mL | 10 mL |

| Nồng độ K+ (μg/mL) | 0,2 | 0,4 | 0,8 | 1,0 | 2,0 |

| Nồng độ K2O (μg/mL) | 0,1205 | 0,241 | 0,482 | 1,205 | 2,409 |

4.2.55. Dung dịch chì (lead) acetate

Hòa tan khoảng 0,2 g chì (lead) acetate (Pb(CH3COO)2.3H2O) trong nước và định mức đến 100 ml

5 Thiết bị, dụng cụ

5.1 Cân, có thể cân với độ chính xác đến 0,000 1 g.

5.2 Chén, bằng sứ và bạch kim, dung tích từ 25 mL đến 30 mL, có nắp thích hợp để đậy chén nung khi có yêu cầu.

Ngoại trừ trường hợp chén bạch kim được chỉ định, có thể sử dụng chén sứ để nung.

5.3 Giá đỡ, bằng vật liệu chống cháy

Để bảo vệ chén nung không bị quá nhiệt, giá đỡ phải ở trạng thái cân bằng nhiệt với lò tại thời điểm đặt chén vào.

5.4 Bát hoặc đĩa dùng để cô mẫu hoặc để làm bay hơi, làm bằng sứ, dung tích khoảng từ 200 mL đến 500 mL.

5.5 Tủ sấy, có khả năng hoạt động ở nhiệt độ (105 ± 5) °C, có bộ phận điều chỉnh nhiệt độ.

5.6 Lò nung, được thông gió tự nhiên và có thể đặt ở các nhiệt độ (500 ± 10) °C và (950 ± 50) °C.

5.7 Thiết bị quang phổ hấp thụ/phát xạ nguyên tử có độ ổn định tốt và có khả năng đo cường độ của vạch Na ở bước sóng 589 nm và vạch K ở bước sóng 768 nm

5.8 Máy đo màu quang điện hoặc phổ quang kế UV-VIS, có khả năng đo mật độ quang (độ hấp thụ quang) ở bước sóng từ 380 nm đến 850 nm.

5.9 Máy đo pH, có độ chính xác đến 0,1 và giấy chỉ thị pH, có khả năng đo pH trong khoảng 0 - 14.

5.10 Máy chế tạo nước cất.

5.11 Bình khí nén acetylene sạch.

5.12 Tủ hút hơi độc.

5.13 Bếp điện, bếp cách cát, cách thủy, kiểm soát được nhiệt độ đến 400 °C.

5.14 Bình hút ẩm, chứa magnesium pechlorate khan (Mg(ClO4)2) hoặc silicon dioxide gel.

Khi sử dụng silicon dioxide gel tự chỉ thị, nên sử dụng chất chỉ thị không độc hại.

5.15 Sinh hàn bóng

5.16 Thiết bị để xác định carbon dioxide

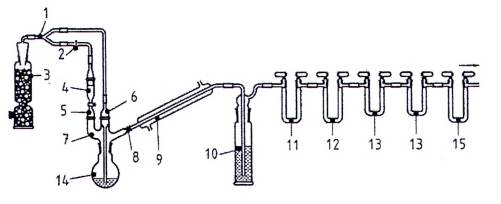

Hình 1 mô tả một thiết bị điển hình được lắp với một bình chứa áp suất hình trụ, một máy nén khí hoặc một máy bơm hút phù hợp sẽ đảm bảo cấp đều dòng khí hoặc không khí

CHÚ DẪN:

| 1- Khớp nổi chữ Y 2- Kẹp Mohr 3- Tháp hấp thụ chứa chất hấp thụ carbon dioxide (4.1.19) 4- Phễu nhỏ giọt 5- Cổ nối phễu nhỏ giọt 6 - Cổ có ống nái 7- Đầu chưng cất ba nhánh 8- Cổ nối với ống sinh hàn | 9 - Ống sinh hàn 10- Chai rửa chứa H2SO4 đậm đặc (4.2.11) 11- Ống hấp thụ chửa chất hấp thụ cho Hydrogen sulfide (4.1.20) 12- Ống hấp thụ chứa chất hấp thụ nước (4.1.18) 13- Ống hấp thụ chứa chất hấp thụ carbon dioxide (4.1.19) và nước (4.1.18) 14- Bình chưng cất ba cổ, dung tích 100 mL 15- Ống hấp thụ bổ sung chứa chất hấp thụ carbon dioxide (4.1.19) và nước (4.1.18) |

Hình 1 - Thiết bị điển hình để xác định carbon dioxide

Đầu tiên, khí (không khí hoặc nitrogen) được đưa qua một ống hoặc tháp hấp thụ có chứa chất hấp thụ carbon dioxide (xem 4.1.19), sau đó đi vào thiết bị. Bộ thiết bị bao gồm một bình chưng cất ba cổ (số 14), dung tích 100 mL. Cổ nối phễu nhỏ giọt số 5 được kết nối với một phễu nhỏ giọt (số 4) có khóa, cổ số 6 có nối với ống nối và cổ số 8 được nối với sinh hàn. Phần cổ số 5 và phần ống nối vào cổ số 6 được nối với nhau bằng khớp nối hình chữ Y (số 1), sao cho không khí không chứa carbon dioxide có thể đi qua ống nối hoặc đi qua phễu bằng kẹp Mohr (số 2). Sau khi đi qua ống sinh hàn (số 9), dòng khí sẽ sục qua dung dịch sulfuric acid H2SO4 đậm đặc (4.2.10) có trong chai rửa (số 10), rồi lần lượt qua các ống hấp thụ có chứa các chất hấp thụ hydrogen sulfide (4.1.20) (ống số 11) và chất hấp thụ nước (4.1.18) (có trong ống số 12) và đi vào hai ống hấp thụ số 13 đã được cân và được lấp đầy bởi ba phần tư là chất hấp thụ đối với carbon dioxide (4.1.19) và một phần tư là chất hấp thụ đối với nước (4.1.18). Chất hấp thụ đối với carbon dioxide (4.1.19) được đặt ở phía trên của chất hấp thụ nước (4.1.18) đối với dòng khí. Các ống hấp thụ số 13 được nối tiếp theo sau bởi một ống hấp thụ bổ sung số 15, ống này cũng chứa chất hấp thụ cho carbon dioxide và nước, được lắp để bảo vệ chống lại sự xâm nhập của carbon dioxide và nước từ không khí lên ống hấp thụ số 13 thứ hai.

Các ống hấp thụ số 13 được cân có thể có các kích thước gần đúng sau đây:

Khoảng cách bên ngoài giữa các nhánh............................................................... 45 mm;

Đường kính trong.................................................................................................. 20 mm;

Khoảng cách giữa phần dưới của ống và phần trên của phần mặt đất............... 75 mm;

Độ dày thành ống.................................................................................................. 1,5 mm.

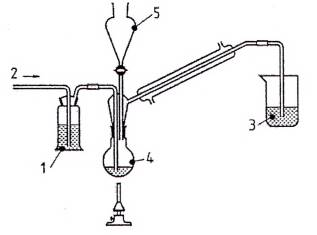

5.17 Thiết bị để xác định hàm lượng sulfide (S2-)

Thiết bị điển hình được thể hiện trong Hình 2. Có thể sử dụng chai Woolf để kiểm soát dòng khí trong hệ.

Các ống nối phải được làm bằng vật liệu không chứa lưu huỳnh (polyvinyl chloride, polyethylen, v.v.).

CHÚ DẪN

| 1- Dung dịch chì axetat (4.2.55) | 4- Bình phản ứng dung tích 250 mL |

| 2- Nguồn khí (Không khí, nitrogen hoặc argon) | 5- Phễu nhỏ giọt |

| 3- Dung dịch kẽm (zinc) sulfate pha trong ammonium hydroxide (4.2.24) |

|

Hình 2 - Thiết bị điển hình để xác định sulfide (S2-)

5.18 Dụng cụ thủy tinh đo thể tích, phải có độ chính xác phân tích, tức là loại A như được định nghĩa trong TCVN 7149 (ISO 385) và TCVN 7150 (ISO 835), bao gồm:

- Bình định mức các loại, dung tích 100 mL, 200 mL, 250 mL, 500 mL và 1 000 mL.

- Pipet các loại, dung tích 1 mL, 2 mL, 5 mL, 10 mL, 25 mL, 50 mL, 100 mL.

- Buret dung tích 5 mL;10 mL, 20 mL, 25 mL.

- Ống đong các loại, dung tích 10 mL, 20 mL, 25 mL, 50 mL, 500 mL

5.19 Giấy lọc

Giấy lọc định lượng không tro chảy chậm (đường kính lỗ trung bình khoảng 2 μm).

Giấy lọc định lượng không tro chảy trung bình (đường kính lỗ trung bình khoảng 7 μm).

Giấy lọc định lượng không tro chảy nhanh (đường kính lỗ trung bình khoảng 20 μm).

Giấy lọc định tính chảy nhanh (đường kính lỗ trung bình khoảng 20 μm).

5.20 Thiết bị nghiền phù hợp hoặc chày, cối bằng đồng hoặc bằng thép, chày, cối bằng mã não.

5.21 Sàng, kích thước lỗ 0,20 mm; 0,10 mm và 0,063 mm.

5.22 Máy khuấy từ, thích hợp để sử dụng trong quá trình khuấy trộn dung dịch hoặc chuẩn độ (nếu cần)

6. Lấy mẫu và chuẩn bị mẫu thử

6.1. Lấy mẫu

Mẫu được lấy theo TCVN 4787 hoặc TCVN 7024.

6.2. Chuẩn bị mẫu thử

Lấy một lượng mẫu thử không ít hơn 200 g (đối với mẫu clanhke, kích thước hạt không lớn hơn 4 mm).

Đối với mẫu xi măng: Rải mẫu lên trên tờ giấy láng và dàn mẫu thành một lớp mỏng. Dùng nam châm để hút sắt kim loại (nếu có). Sau đó dùng phương pháp chia tư để rút gọn và lấy khoảng 25 g mẫu, nghiền mịn trên cối mã não đến lọt hết qua sàng 0,063 mm để làm mẫu phân tích hóa học. Phần mẫu còn lại được bảo quản trong lọ thủy tinh đậy kín làm mẫu lưu.

Đối với mẫu là clanhke: Trộn đều mẫu thử, dùng phương pháp chia tư để rút gọn và lấy khoảng 100 g, dùng thiết bị nghiền phù hợp hoặc sử dụng cối chày đồng để nghiền nhỏ đến lọt hết qua sàng 0,20 mm. Tiếp tục rút gọn mẫu đến khối lượng khoảng 50 g, và nghiền nhỏ bằng thiết bị nghiền phù hợp đến khi lọt hết qua sàng 0,10 mm (khi gia công mẫu thử, nếu sử dụng dụng cụ bằng thép, phải dùng nam châm để loại sắt lẫn vào mẫu). Dùng phương pháp chia tư lấy khoảng 15 g nghiền mịn trên cối mã não đến lọt hết qua sàng 0,063 mm để làm mẫu phân tích hóa học. Phần còn lại bảo quản trong lọ thủy tinh đậy kín làm mẫu lưu.

Việc chuẩn bị mẫu phải được tiến hành càng nhanh càng tốt để mẫu tiếp xúc với không khí xung quanh trong thời gian ngắn nhất.

Mẫu để phân tích hóa học được sấy ở nhiệt độ (105 ± 5) °C đến khối lượng không đổi, làm nguội trong bình hút ẩm trước khi cân.

7. Phương pháp thử

7.1. Xác định hàm lượng mất khi nung (MKN)

7.1.1. Nguyên tắc:

Nung mẫu ở nhiệt độ (950 ± 50) °C đến khối lượng không đổi trong môi trường không khí có chứa oxy để loại bỏ khí carbonic và nước, đồng thời, oxy hóa ở mức độ nhất định một số yếu tố dễ oxy hóa (nếu có).

Hiệu chỉnh ảnh hưởng của quá trình oxy hóa này khi tính toán kết quả xác định hàm lượng mất khi nung. Sai lệch do quá trình oxy hóa sắt kim loại, sắt (iron) hóa trị hai (II) hoặc mangan hỏa trị hai (II) được coi là không đáng kể và chỉ hiệu chỉnh do mức độ oxy hóa của bất kỳ dạng sulfide nào.

7.1.2. Cách tiến hành

Cân khoảng 1 g mẫu xi măng chính xác đến 0,000 1 g vào chén (5.2) đã được nung, cân và biết trước khối lượng. Nung chén có chứa mẫu ở nhiệt độ (950 ± 50) °C trong 1 h, lấy chén ra để nguội trong bình hút ẩm đến nhiệt độ phòng và cân. Lặp lại các quá trình: nung (ở nhiệt độ trên trong 15 min), làm nguội và cân, cho đến khi thu được khối lượng không đổi.

7.1.3. Tính kết quả

Lượng mất khi nung quan sát được (MKN), tính bằng phần trăm (%), theo công thức (1):

|

| (1) |

trong đó:

m1 là khối lượng mẫu và chén trước khi nung, tính bằng gam;

m2 là khối lượng mẫu và chén sau khi nung, tính bằng gam;

m là khối lượng mẫu lấy để phân tích, tính bằng gam.

7.1.4 Hiệu chỉnh quá trình oxy hóa sulfide

Tính toán hiệu chỉnh mức độ oxy hóa sulfide xảy ra trong quá trình xác định mất khi nung bằng cách xác định hàm lượng sulfate của mẫu ban đầu (được chuẩn bị theo 6.2) - ký hiệu là SO3 (ban đầu), và xác định hàm lượng sulfate của phần mẫu sau khi nung 15 min ở nhiệt độ (950 ± 50) °C - ký hiệu là SO3 (cuối cùng), từ các mối tương quan sau:

a) SO3 (cuối cùng) - SO3 (ban đầu) = SO3 do quá trình oxy hóa các sulfide;

b) Oxy lấy vào = 0,8 × (SO3 do quá trình oxy hóa sulfide) = hiệu chỉnh;

c) Mất khi nung hiệu chỉnh = mất khi nung quan sát được (MKN) + lượng oxy lấy vào;

trong a), b) và c), tất cả các giá trị được biểu thị bằng phần trăm dựa trên (các) khối lượng của (các) phần mẫu thử ban đầu khi chưa nung.

Mọi hiệu chỉnh được áp dụng phải được chỉ ra trong báo cáo thử nghiệm.

7.1.5 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,04 %.

Độ lệch chuẩn đối với độ tái lập là 0,08 %.

7.2. Xác định hàm lượng cặn không tan (CKT)

7.2.1 Xác định cặn không tan trong hydrochloric acid (HCl) và sodium carbonate (Na2CO3)

7.2.1.1. Nguyên tắc

Hòa tan xi măng bằng dung dịch hydrochloric acid loãng, lọc lấy phần cặn không tan, xử lý bằng dung dịch sodium carbonate nóng, lọc, rửa, nung và cân.

7.2.1.2 Cách tiến hành

Cân khoảng 1 g mẫu xi măng được chuẩn bị theo 6.2, chính xác đến 0,000 1 g, vào cốc dung tích 100 mL, thêm 45 mL nước, khuấy đều, đậy mặt kính đồng hồ, thêm từ từ 5 mL hydrochloric acid HCl đậm đặc (4.2.1), dùng đũa thủy tinh dầm cho tan hết các hạt vón, đun sôi nhẹ trên bếp cách cát trong khoảng 30 min. Lọc gạn vào giấy lọc không tro chảy trung bình. Rửa cặn và cốc bằng nước nóng đến hết ion Cl- (thử bằng dung dịch AgNO3 0,5 % (4.2,23).Nước lọc và nước rửa giữ lại để xác định hàm lượng anhydric sulfuric SO3.

CHÚ THÍCH: Để xác định hàm lượng anhydric sulfuric của phần mẫu sau khi nung (SO3 (cuối cùng)), tiến hành phân hủy mẫu như sau: Cân khoảng 1 g mẫu xi măng được chuẩn bị theo 6.2, chính xác đến 0,000 1 g, vào chén có nắp đậy. Ngay lập tức chuyền chén có chứa mẫu và đậy nắp vào lò và nung ở nhiệt độ (950 ± 50) °C trong khoảng thời gian không vượt quá 15 min. Lấy chén ra, để nguội trong bình hút ẩm đến nhiệt độ phòng. Nhanh chóng chuyển toàn bộ lượng mẫu có trong chén nung vào cốc dung tích 100 mL, thêm 45 mL nước, khuấy đều và tiến hành các thao tác như trên từ “đậy mặt kính đồng hồ...” đến “...AgNO3 0,5 % (4.2.23)”. Phần nước lọc và nước nước rửa dùng để xác định hàm lượng anhydric sulfuric SO3 (cuối cùng) như trong cách tiến hành tại 7.11.2

Chuyển lại giấy lọc có chứa phần cặn vào cốc ban đầu. Thêm 50 mL dung dịch sodium carbonate Na2CO3 5 % (4.2.25). Để yên khoảng 5 min ở nhiệt độ phòng cho ngấu rồi đun sôi nhẹ trong 15 min. Lọc bằng giấy lọc không tro chảy chậm, rửa đũa, cốc, thành cốc và cặn bằng nước nóng 4- 5 lần, sau đó rửa tiếp bằng dung dịch hydrochloric acid HCl 5 % (4.2.5) đun sôi 4-5 lần nữa. Tiếp tục rửa kết tủa trên giấy lọc bằng nước nóng đến hết ion Cl- (thử bằng dung dịch AgNO3 0,5 % (4.2.23). Chuyển giấy lọc có chứa cặn vào chén sứ đã được nung, làm nguội, cân và biết trước khối lượng, sấy khô và đốt cháy hết giấy lọc trên bếp điện rồi nung ở nhiệt độ (950 ± 50) °C trong thời gian khoảng 45 min. Lấy ra để nguội trong bình hút ẩm đến nhiệt độ phòng rồi cân. Lặp lại các quá trình: nung (ở nhiệt độ trên trong 15 min), làm nguội và cân, cho đến khi thu được khối lượng không đổi.

7.2.1.3 Tính kết quả

Hàm lượng cặn không tan (CKT) tính bằng phần trăm (%) theo công thức (2):

|

| (2) |

trong đó:

m2 là khối lượng chén và cặn không tan, tính bằng gam;

m3 là khối lượng chén không, tính bằng gam;

m4 là khối lượng mẫu lấy để phân tích xác định hàm lượng cặn không tan theo 7.2.1.2, tính bằng gam.

7.2.1.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,04 %.

Độ lệch chuẩn đối với độ tái lập là 0,06 %.

7.2.2 Xác định cặn không tan trong hydrochloric acid (HCl) và potassium hydroxide (KOH)

7.2.2.1. Nguyên tắc

Hòa tan mẫu bằng dung dịch hydrochloric acid loãng, sau đó tiếp tục xử lý bằng dung dịch potassium hydroxide nóng, lọc, rửa, nung và cân để biết khối lượng.

7.2.2.2 Cách tiến hành

Cân khoảng 1 g mẫu xi măng, chính xác đến 0,000 1 g, vào bát/đĩa dùng để cô mẫu (5.4), thêm 25 mL nước và khuấy bằng đũa thủy tinh để phân tán mẫu. Thêm 40 mL hydrochloric acid đậm đặc (4.2.1). Đun nóng nhẹ dung dịch và dùng đầu đũa thủy tinh dầm nát các hạt vón cho đến khi phân hủy hoàn toàn.

Làm bay hơi trên bếp cách thủy (xem 5.13) đến khô. Lặp lại thao tác thêm acid và làm bay hơi hai lần nữa, mỗi lần với 20 mL hydrochloric acid đậm đặc (4.2.1)

Sau lần thứ ba làm bay hơi, xử lý cặn bằng 100 mL hydrochloric acid (1 + 3) (4.2.4). Đun nóng lại, lọc trên giấy lọc trung bình và rửa bằng nước nóng cho đến khi không còn ion Cl- (thử bằng dung dịch AgNO3 0,5 % (4.2.23).

Chuyển giấy lọc và các chất chứa trong đó vào bình nón dung tích 250 mL có gắn sinh hàn bóng (5.15) và thêm 100 mL dung dịch potassium hydroxide 25 % (4.2.19). Để yên 16 h ở nhiệt độ phòng và sau đó đun sôi hồi lưu dung dịch trong 4 h.

Lọc hỗn hợp thu được qua giấy lọc trung bình. Rửa đũa, cốc, thành cốc và phần cặn trên giấy lọc bằng nước nóng, sau đó rửa tiếp bằng 100 mL hydrochloric acid HCl 5 % (4.2.5) và cuối cùng rửa bằng nước nóng cho đến khi không còn ion Cl- (thử bằng dung dịch AgNO3 0,5 % (4.2.23).

Chuyển giấy lọc có chứa cặn vào chén sứ đã được nung, làm nguội, cân và biết trước khối lượng, sấy khô và đốt cháy hết giấy lọc trên bếp điện rồi nung ở nhiệt độ (950 ± 50) °C trong thời gian khoảng 45 min. Lấy ra để nguội trong bình hút ẩm đến nhiệt độ phòng rồi cân. Lặp lại các quá trình: nung (ở nhiệt độ trên trong 15 min), làm nguội và cân, cho đến khi thu được khối lượng không đổi.

7.2.2.3 Tính kết quả

Hàm lượng cặn không tan (CKT) trong HCl và KOH loãng tính bằng phần trăm (%) theo công thức (3):

|

| (3) |

trong đó:

m5 là khối lượng chén và cặn không tan, tính bằng gam;

m6 là khối lượng chén không, tính bằng gam;

m7 là khối lượng mẫu lấy để phân tích xác định hàm lượng cặn không tan theo 7.2.2.2, tính bằng gam.

7.2.2.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,15 %.

Độ lệch chuẩn đối với độ tái lập là 0,18 %.

7.3. Xác định hàm lượng Silicon dioxide (SiO2) tinh khiết - Phương pháp nung mẫu với hỗn hợp nung chảy

7.3.1. Nguyên tắc

Phân hủy mẫu xi măng bằng cách nung mẫu với hỗn hợp nung chảy, hòa tan khối nóng chảy bằng dung dịch hydrochloric acid loãng, cô cạn dung dịch để tách nước của acid silicic.

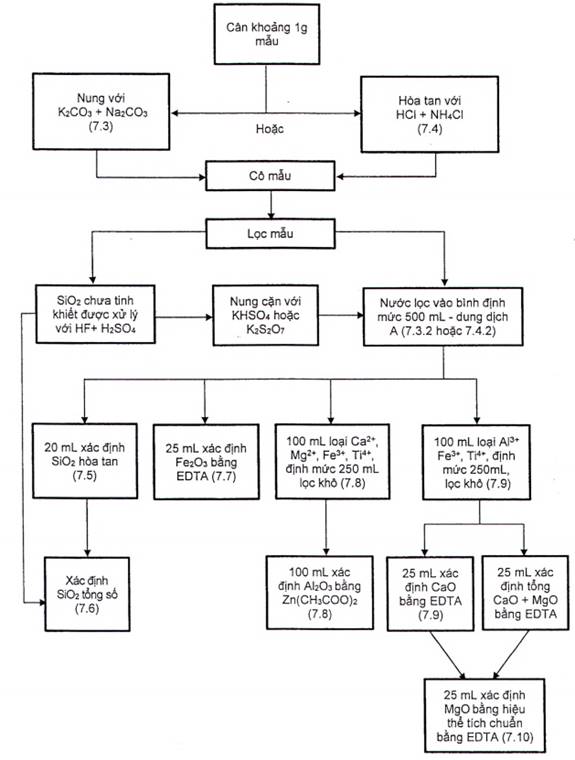

Nung kết tủa ở (950 ± 50) °C, dùng dung dịch hydrofluoric acid để tách Silicon dioxide ở dạng silicon tetra fluoride (SiF4), nung, cân, lượng mất đi tương ứng với hàm lượng silicon dioxide (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.3.2. Cách tiến hành

Cân khoảng 1 g mẫu xi măng, chính xác đến 0,000 1 g, cho vào chén bạch kim đã có sẵn từ 4 g đến 5 g hỗn hợp nung chảy (4.1.15), phủ lên trên mẫu một lớp hỗn hợp nung chảy dày từ 1 cm đến 2 cm nữa.

Nung mẫu ở nhiệt độ (950 ± 50) °C trong khoảng thời gian 30 min. Lấy chén ra để nguội, chuyển toàn bộ khối thu được sau nung chảy vào bát cô mẫu, dùng nước đun sôi và dung dịch hydrochloric acid HCl (1 + 1) (4.2.1) rửa sạch chén bạch kim. Đậy bát sứ bằng mặt kính đồng hồ, thêm từ từ 30 mL hydrochloric acid HCl đậm đặc (4.2.1). Sau khi mẫu tan hết, dùng nước đun sôi tia rửa thành bát cô mẫu và mặt kính đồng hồ, dùng đũa thủy tinh khuấy đều dung dịch.

Cô cạn dung dịch trên bếp cách cát (ở nhiệt độ từ 100 °C đến 110 °C) đến khô, dùng đũa thủy tinh dầm nhỏ các cục muối tạo thành đến cỡ hạt không lớn hơn 2 mm. Tiếp tục cô mẫu ở nhiệt độ trên trong thời gian từ 1 h đến 1 h 30 min. Nhấc bát cô mẫu ra khỏi vùng bếp nóng, để nguội, rồi thêm vào 15 mL hydrochloric acid HCl đậm đặc (4.2.1), để yên 10 min, thêm tiếp khoảng 100 mL nước nóng, đun sôi, khuấy đều để tan hết muối.

Lọc dung dịch khi còn nóng qua giấy lọc không tro trung bình, thu phần nước lọc vào bình định mức dung tích 500 mL. Dùng dung dịch hydrochloric acid HCl 5 % (4.2.5) nóng để rửa kết tủa và thành bát. Lọc gạn 3 lần, rồi chuyển kết tủa lên phễu lọc. Dùng giấy lọc không tro trung bình để lau sạch đũa thủy tinh, bát và thành bát, gộp phần giấy lau vào phần giấy lọc có chứa kết tủa. Tiếp tục rửa kết tủa và bát bằng nước đun sôi để hết ion chloride (thử bằng dung dịch AgNO3 0,5 % (4.2.23)). Phần nước rửa được gộp với phần nước lọc có trong bình định mức dung tích 500 mL trên. Chuyển giấy lọc có kết tủa vào chén bạch kim, sấy và đốt giấy lọc trên bếp điện. Nung chén có chứa kết tủa ở nhiệt độ (950 ± 50) °C trong 1 h 30 min. Lấy chén ra để nguội trong bình hút ẩm đến nhiệt độ phòng. Nung lại ở nhiệt độ trên đến khối lượng không đổi. Ghi khối lượng chén và kết tủa thu được (m8).

Tẩm ướt kết tủa trong chén bằng vài giọt nước, thêm vào 0,5 mL dung dịch sulfuric acid H2SO4 (1+1) (4.2.12) và 10 mL hydrofluoric acid HF đậm đặc (4.2.7). Làm bay hơi phần cặn trong chén trên bếp điện đến khô. Thêm tiếp từ 3 mL đến 4 mL dung dịch HF (4.2.7) nữa, rồi tiếp tục làm bay hơi trên bếp điện đến khi ngừng bốc khói trắng. Nung chén bạch kim và cặn ở nhiệt độ (950 ± 50) °C trong 30 min. Lấy chén ra để nguội trong bình hút ẩm đến nhiệt độ phòng. Nung lại ở nhiệt độ trên đến khi thu được khối lượng không đổi. Ghi khối lượng chén và cặn thu được (mg).

Nung phần cặn còn lại trong chén với khoảng từ 2 g đến 3 g potassium hydrosulfate KHSO4 khan (hoặc có thể dùng potassium pyrosulfate K2S2O7 khan) ở nhiệt độ (800 ± 50) °C trong khoảng thời gian 15 min. Lấy chén ra khỏi lò nung và làm nguội chén. Hòa tan khối thu được sau nung chảy bằng nước nóng. Nếu thấy dung dịch vẫn đục, thêm vài giọt sulfuric acid H2SO4 đậm đặc (4.2.11) và đun đến tan trong, để nguội. Gộp phần dung dịch thu được với phần nước rửa và nước lọc trong bình định mức dung tích 500 mL ở trên và thêm nước đến vạch mức, lắc đều. Dung dịch này dùng để xác định nhôm (aluminum) oxide, sắt (iron) (III) oxide, calcium oxide, magnesium oxide và titanium dioxide (dung dịch A).

7.3.3. Tính kết quả

Hàm lượng silicon dioxide (SiO2) tính bằng phần trăm (%), theo công thức (4):

|

| (4) |

trong đó:

m8 là khối lượng chén bạch kim và kết tủa trước khi xử lý bằng hydrofluoric acid, tính bằng gam;

m9 là khối lượng chén bạch kim và kết tủa sau khi xử lý bằng hydrofluoric acid, tính bằng gam;

m10 là khối lượng mẫu lấy để nung phân tích xác định hàm lượng silicon dioxide tinh khiết theo 7.3.2, tính bằng gam.

7.4. Xác định hàm lượng silicon dioxide (SiO2) tinh khiết - Phương pháp phân hủy mẫu bằng hydrochloric acid (HCl) và ammonium chloride (NH4Cl)

7.4.1 Yêu cầu

Phương pháp này chỉ được sử dụng khi hàm lượng CKT của mẫu, xác định theo 7.2.1, không lớn hơn 1,5 %

7.4.2 Nguyên tắc

Hòa tan xi măng trong hydrochloric acid đậm đặc có thêm ammonium chloride để phá keo, cô cạn dung dịch để tách nước của acid silicic, lọc, rửa, nung, cân silicon dioxide. Nung kết tủa ở nhiệt độ (950 ± 50) °C, dùng dung dịch hydrofluoric acid HF để tách silicon dioxide ở dạng silicon tetra fluoride SiF4, nung, cân, lượng mất đi tương ứng với hàm lượng silicon dioxide (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.4.3 Cách tiến hành

Cân khoảng 1 g mẫu xi măng, chính xác đến 0,000 1 g, vào cốc dung tích 100 mL, tẩm ướt mẫu bằng nước cất, dùng đũa thủy tinh dầm tan hết cục. Đậy cốc bằng mặt kính đồng hồ, cho từ từ 10 mL hydrochloric acid HCl đậm đặc (4.2.1) qua theo thành cốc, dùng đũa thủy tinh dầm tan hết những hạt đen. Cho vào 1 g ammonium chloride NH4Cl, khuấy đều. Cô cạn dung dịch trên bếp cách cát (ở nhiệt độ từ 100 °C đến 110 °C) đến khô, dùng đũa thủy tinh dầm nhỏ các cục muối tạo thành đến cỡ hạt không lớn hơn 2 mm. Tiếp tục cô mẫu ở nhiệt độ trên trong thời gian khoảng từ 1 h đến 1 h 30 min. Nhấc bát cô mẫu ra khỏi vùng bếp nóng, để nguội, rồi thêm vào 15 mL hydrochloric acid HCl đậm đặc (4.2.1), để yên 10 min, thêm tiếp 100 mL nước nóng, đun sôi, khuấy đều để tan hết muối.

Lọc dung dịch còn nóng qua giấy lọc không tro trung bình. Tiếp tục tiến hành các bước lọc, rửa, nung, cân, sau đó xử lý bằng HF và H2SO4 theo cách tiến hành tại 7.3.2 để xác định SiO2 tinh khiết. Các phần nước lọc rửa, nước hòa tan khối thu được sau nung chảy cũng được gộp lại thành dung dịch A để xác định nhôm (aluminum) oxide, sắt (iron) (III) oxide, calcium oxide, magnesium oxide và titanium dioxide.

7.4.4 Tính kết quả

Hàm lượng Silicon dioxide SiO2 tinh khiết, tính bằng phần trăm (%), theo công thức (5):

|

| () |

trong đó:

m11 là khối lượng chén bạch kim và kết tủa trước khi xử lý bằng hydrofluoric acid, tính bằng gam;

m12 Ià khối lượng chén bạch kim và kết tủa sau khi xử lý bằng hydrofluoric acid, tính bằng gam;

m13 là khối lượng phần mẫu lấy để hòa tan phân tích các định hàm lượng silicon dioxide tinh khiết theo 7.4.2, tính bằng gam.

7.5. Xác định silicon dioxide (SiO2) hòa tan còn lại trong dung dịch bằng phương pháp đo màu

7.5.1. Nguyên tắc

Trong phần nước lọc của dung dịch A có một phần SiO2 hòa tan.

Trong môi trường acid, ammonium molybdate tác dụng với Si4+ hòa tan tạo thành phức mẫu. Đo độ hấp thụ quang bằng máy đo màu ở bước sóng 815 nm, tính được hàm lượng silic hòa tan (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.5.2 Cách tiến hành

7.5.2.1 Lập đồ thị chuẩn

Lấy lần lượt từ buret các thể tích dung dịch tiêu chuẩn SiO2 = 0,02 mg/mL (4.2.50.2) như sau: 0 mL, 2 mL, 4 mL, 5 mL, 6 mL, 8 mL, 10 mL, 15 mL và 20 mL vào các cốc polyethylene được đánh số thứ tự từ 1 đến 9. Khuấy đều khuấy đều (sử dụng thanh khuấy có bọc phủ chất trơ, ví dụ phủ PTFE), thêm 5 giọt dung dịch hydrofluoric acid HF (1 + 3) (4.2.8) và khuấy thêm 1 min nữa. Thêm tiếp 15 mL boric acid H3BO3 bão hòa (4.2.26) và điều chỉnh pH của dung dịch đến giá trị trong khoảng (1,60 ± 0,05) bằng cách thêm từ từ từng giọt dung dịch NaOH 10 % (4.2.17) và dung dịch hydrochloric acid HCl (1 + 2) (4.2.3), kiểm tra lại trên máy đo pH. Tiếp tục thêm chính xác 5 mL dung dịch ammonium molybdate 10 % (4.2.33) (thời điểm 0). Chuyển dung dịch vào bình định mức dung tích 100 mL, (tráng rửa cốc bằng dung dịch hydrochloric acid HCl loãng (4.2.6). Sau 20 min, thêm 5 mL dung dịch L- Tartaric acid (C4H6O6) dung dịch 15 % (4.2.31), lắc đều và để yên dung dịch trong 5 min. Thêm tiếp 5 mL dung dịch ascorbic acid 1 % (4.2.27) và dùng dung dịch hydrochloric acid HCl loãng (4.2.6) để định mức, lắc đều. Sau khoảng thời gian 30 min (tính từ thời điểm 0), tiến hành đo độ hấp thụ quang của dung dịch trên máy đo màu (5.8) tại bước sóng 815 nm, dung dịch so sánh là mẫu trắng. Từ lượng silicon dioxide có trong mỗi bình và giá trị độ hấp thụ quang tương ứng xây dựng đồ thị chuẩn.

7.5.2.2 Xác định hàm lượng SiO2 hòa tan trong dung dịch mẫu phân tích

Dùng pipet lấy 20 mL dung dịch A thu được ở điều 7.3.2 hoặc 7.4.2 cho vào cốc polyethylene, thêm 20 mL nước, khuấy đều (sử dụng thanh khuấy có bọc phủ chất trơ, ví dụ phủ PTFE). Thêm tiếp 5 giọt dung dịch hydrofluoric acid HF (1 + 3) (4.2.8), và khuấy thêm 1 min nữa. Thêm 15 mL boric acid H3BO3 bão hòa (4.2.26), và điều chỉnh pH của dung dịch đến giá trị trong khoảng (1,60 ± 0,05) bằng cách thêm từ từ từng giọt dung dịch NaOH 10 % (4.2.17) và dung dịch hydrochloric acid HCl (1 + 2) (4.2.3), kiểm tra lại trên máy đo pH và tiến hành các bước thêm 5 mL dung dịch ammonium molybdate 10 % (4.2.33), chuyển vào bình định mức, thêm dung dịch L- Tartaric acid (C4H6O6) 15 %, thêm dung dịch ascorbic acid 1 %,...như đã mô tả trong phần lập đường chuẩn nêu trên. Đo giá độ hấp thu quang của dung dịch phân tích với điều kiện giống hệt như khi lập đồ thị chuẩn và sử dụng dung dịch so sánh là mẫu trắng. Từ độ hấp thụ quang của dung dịch, sử dụng đường chuẩn, tìm được lượng silicon dioxide hòa tan (m14) có trong phần dung dịch A lấy để xác định.

7.5.3 Tính kết quả:

Hàm lượng silicon dioxide (SiO2) hòa tan, tính bằng phần trăm (%), theo công thức (6):

|

| (6) |

trong đó:

m14 là lượng silicon dioxide tìm được trên đường chuẩn, tính bằng gam;

mA là khối lượng mẫu ứng với phần thể tích dung dịch A lấy để xác định silicon dioxide hòa tan, tính bằng gam.

7.6 Xác định hàm lượng Silicon dioxide (SiO2) tổng số

7.6.1 Tính toán và biểu thị kết quả

Hàm lượng SiO2 tổng số, tính bằng phần trăm, là tổng hàm lượng SiO2 tinh khiết (xác định theo 7.3 hoặc 7.4) và hàm lượng SiO2 hòa tan trong dung dịch xác định theo 7.5 (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.6.2 Độ lệch chuẩn và độ lặp lại

Độ lệch chuẩn đối với độ lặp lại là 0,10 %.

Độ lệch chuẩn đối với độ tái lập là 0,25 %.

7.7. Xác định hàm lượng sắt (iron) (III) oxide (Fe2O3)

7.7.1 Nguyên tắc

Chuẩn độ sắt (III) bằng dung dịch EDTA ở môi trường pH 1,5 đến 1,8 với chỉ thị sulfosalicylic acid. Khi kết thúc chuẩn độ, màu của dung dịch chuyển từ tím đỏ sang vàng rơm. (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.7.2 Cách tiến hành

Dùng pipet lấy 25 mL dung dịch A (thu được theo cái tiến hành nêu tại 7.3.2 hoặc 7.4.2) cho vào cốc thủy tinh dung tích 250 mL, thêm tiếp 2 mL dung dịch sulfosalicylic acid 10 % (4.2.40), thêm nước đến thể tích khoảng 100 mL. Thêm từ từ từng giọt dung dịch hydrochloric acid HCl (1 + 1) (4.2.2) và dung dịch sodium hydroxide NaOH 10 % (4.2.17) để điều chỉnh pH của dung dịch về giá trị khoảng từ 1,5 đến 1,8 (dung dịch chuyển sang màu tím đỏ). Dùng máy đo pH (xem 5.9) để kiểm tra. Đun nóng dung dịch đến nhiệt độ khoảng từ 60 °C đến 70 °C, chuẩn độ bằng dung dịch tiêu chuẩn EDTA 0,01 M (4.2.45) cho đến khi dung dịch chuyển từ màu tím đỏ sang vàng rơm.

7.7.3 Tính kết quả

Hàm lượng sắt (iron) (III) oxide (Fe2O3), tính bằng phần trăm (%), theo công thức (7):

|

| (7) |

trong đó:

V1 là thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ khi chuẩn độ, tính bằng mililit;

0,0007985 là khối lượng Fe2O3 tương ứng với 1 mL dung dịch EDTA 0,01 M, tính bằng gam;

m15 là khối lượng mẫu ứng với phần thể tích dung dịch A lấy để phân tích xác định hàm lượng Fe2O3, tính bằng gam.

7.7.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,08%.

Độ lệch chuẩn đối với độ tái lập là 0,15%.

7.8 Xác định hàm lượng nhôm (aluminum) oxide (Al2O3)

7.8.1 Nguyên tắc

Sử dụng dung dịch ammonium hydroxide NH4OH 25 % (4.2.16) để tách nhôm ở dạng nhôm hydroxide ra khỏi calcium và magnesium có trong dung dịch. Sau đó hòa tan kết tủa nhôm hydroxide bằng hydrochloric acid HCl (1 + 1) (4.2.2). Tiếp tục tách nhôm khỏi các nguyên tố ảnh hưởng như sắt, titanium... bằng kiềm mạnh. Tạo phức giữa nhôm và EDTA dư ở pH = 5,5. Chuẩn độ lượng EDTA dư bằng dung dịch tiêu chuẩn Kẽm (zinc) acetate, sử dụng chỉ thị xylenol da cam. Dùng sodium fluoride NaF 3% (4.2.21) giải phóng EDTA khỏi phức nhôm - EDTA và dùng dung dịch tiêu chuẩn Kẽm (zinc) acetate Zn(CH3COO)2 0,025 M chuẩn độ lượng EDTA được giải phóng, từ đó tính ra hàm lượng nhôm (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.8.2 Cách tiến hành

Dùng pipet lấy 100 mL dung dịch A (thu được theo cách tiến hành tại 7.3.2 hoặc 7.4.2) cho vào cốc thủy tinh dung tích 250 mL, thêm vào khoảng từ 1 g đến 2 g ammonium chloride NH4Cl (4.1.3), khuấy đều. Đun nóng dung dịch và thêm vào 1 - 2 giọt chỉ thị methyl đỏ (4.2.39). Thêm từ từ từng giọt dung dịch ammonium hydroxide NH4OH 25 % (4.2.16) rồi khuấy đều đến khi dung dịch trong cốc đột ngột chuyển sang màu vàng, cho dư thêm chỉ 1 giọt NH4OH 25 % nữa. Đun sôi nhẹ dung dịch, lọc dung dịch khi còn nóng qua giấy lọc thô, rửa kết tủa và cốc thủy tinh 3 - 5 lần bằng nước nóng.

Dùng hydrochloric acid HCl (1 + 1) (4.2.2) hòa tan kết tủa trên giấy lọc trở lại cốc ban đầu, dùng dung dịch hydrochloric acid HCl (1+99) (4.2.6) nóng để rửa sạch thành phễu. Tiếp tục rửa bằng nước nóng đến hết phản ứng acid (thử bằng giấy pH). Thêm vào cốc 30 mL dung dịch sodium hydroxide NaOH 30 % (4.2.18), khuấy đều rồi đun sôi dung dịch trong khoảng thời gian từ 1 min đến 2 min. Làm nguội và chuyển dung dịch trong cốc vào bình định mức dung tích 250 mL, thêm nước tới vạch mức, lắc đều. Lọc dung dịch qua giấy lọc thô (khô), phễu (khô) vào bình nón dung tích 250 mL (khô). Dịch lọc này (dung dịch B) dùng đề xác định hàm lượng nhôm (aluminum) oxide.

Dùng pipet lấy 100 mL dung dịch B ở trên vào cốc thủy tinh dung tích 250 mL, thêm khoảng 15 mL dung dịch tiêu chuẩn EDTA 0,01 M, thêm tiếp khoảng 1 - 2 giọt chỉ thị phenolphthalein 0,1 % (4.2.38). Dùng dung dịch hydrochloric acid HCl (1+1) (4.2.2) và dung dịch sodium hydroxide NaOH 10 % (4.2.17) điều chỉnh dung dịch tới trung tính (vừa mất màu hồng), thêm tiếp khoảng từ 15 mL đến 20 mL dung dịch đệm pH = 5,5 (4.2.47).

Đun nóng dung dịch trong cốc đến nhiệt độ khoảng 80 °C, thêm vài giọt chỉ thị xylenol da cam 0,1 % (4.2.37) rồi dùng dung dịch tiêu chuẩn Kẽm (zinc) acetate Zn(CH2COO)2 0,025 M (4.2.46) chuẩn độ cho đến khi dung dịch chuyển từ màu vàng sang hồng.

Thêm vào cốc 10 mL dung dịch sodium fluoride NaF 3 % (4.2.21) và đun sỏi trong 3 min, dung dịch lúc này có màu vàng. Để nguội dung dịch đến nhiệt độ khoảng 80 °C, dùng dung dịch tiêu chuẩn Kẽm (zinc) acetate Zn(CH2COO)2 0,025 M (4.2.46) chuẩn độ lượng EDTA vừa giải phóng ra cho đến khi màu của dung dịch chuyển từ vàng sang hồng, ghi thể tích dung dịch tiêu chuẩn Kẽm (zinc) acetate tiêu thụ (V2).

7.8.3 Tính kết quả

Hàm lượng nhôm (aluminum) oxide (Al2O3), tính bằng phần trăm (%), theo công thức (8):

|

| (8) |

trong đó:

V2 là thể tích dung dịch tiêu chuẩn Kẽm (zinc) acetate 0,01 M tiêu thụ khi chuẩn độ, tính bằng mililit;

0,0012745 là khối lượng Al2O3 tương ứng với 1 mL dung dịch tiêu chuẩn Kẽm (zinc) acetate 0,025 M, tính bằng gam;

K là hệ số nồng độ giữa dung dịch tiêu chuẩn Kẽm (zinc) acetate 0,025 M (4.2.46) và dung dịch EDTA tiêu chuẩn 0,01 M;

m16 là khối lượng mẫu ứng với phần thể tích dung dịch B lấy để phân tích xác định hàm lượng nhôm (aluminum) oxide, tính bằng gam.

7.8.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,10 %.

Độ lệch chuẩn đối với độ tái lập là 0,25 %.

7.9 Xác định hàm lượng calcium oxide (CaO)

7.9.1 Nguyên tắc

Tách calcium và magnesium khỏi các ion sắt, nhôm, titanium và các yếu tố cản trở khác bằng ammonium hydroxide. Chuẩn độ calcium bằng dung dịch tiêu chuẩn EDTA 0,01 M ở pH lớn hơn 12 với chỉ thị Fluorexon. Kết thúc chuẩn độ, dung dịch chuyển từ màu xanh huỳnh quang sang màu hồng (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.9.2 Cách tiến hành

Lấy 100 mL dung dịch A (thu được theo cách tiến hành tại 7.3.2 hoặc 7.4.2) vào cốc thủy tinh dung tích 250 mL, thêm khoảng 1 g ammonium chloride NH4Cl (4.1.3), đun nóng dung dịch đến nhiệt độ khoảng 70 °C rồi vừa thêm từ từ dung dịch ammonium hydroxide NH4OH 25 % (4.2.16) vừa khuấy đều dung dịch cho đến khi xuất hiện kết tủa vàng, cho dư thêm khoảng từ 3 giọt đến 4 giọt nữa. Đun nóng dung dịch ở nhiệt độ khoảng 70 °C trong thời gian khoảng từ 45 min đến 60 min để đông tụ kết tủa và loại ammonium hydroxide dư. Sau đó, để nguội dung dịch, chuyển dung dịch trong cốc vào bình định mức dung tích 250 mL, thêm nước tới vạch mức, lắc đều. Lọc dung dịch qua giấy lọc chảy nhanh (khô), phễu (khô) vào bình nón dung tích 250 mL (khô) (dung dịch C).

Dùng pipet lấy 25 mL dung dịch C vào cốc dung tích 250 mL, thêm tiếp 80 mL nước, 20 mL dung dịch potassium hydroxide KOH 25 % (4.2.19), 2 mL dung dịch potassium cyanide KCN 5 % (4.2.20) và một ít chỉ thị Fluorexon 1 % (4.2.34). Đặt cốc lên trên nền màu đen, dùng dung dịch tiêu chuẩn EDTA 0,01 M (4.2.45) để chuẩn độ cho đến khi dung dịch chuyển từ màu xanh huỳnh quang sang hồng. Ghi thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ (V3).

Làm song song mẫu trắng để hiệu chỉnh lượng calcium có trong nước và thuốc thử. Ghi thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ (V4).

7.9.3 Tính kết quả

Hàm lượng calcium oxide (CaO), tính bằng phần trăm (%), theo công thức (9):

|

| (9) |

trong đó:

V3 là thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ khi chuẩn độ mẫu thử, tính bằng mililit;

V4 là thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ khi chuẩn độ mẫu trắng, tính bằng mililit;

0,00056 là khối lượng calcium oxide CaO tương ứng với 1 mL dung dịch tiêu chuẩn EDTA 0,01 M, tính bằng gam;

m17 là khối lượng mẫu ứng với phần thể tích dung dịch C lấy để phân tích xác định hàm lượng calcium oxide, tính bằng gam.

7.9.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,18 %.

Độ lệch chuẩn đối với độ tái lập là 0,37 %.

7.10 Xác định hàm lượng magnesium oxide (MgO)

7.10.1 Nguyên tắc

Sau khi tách calcium và magnesium khỏi các ion sắt, nhôm, titanium và các yếu tố cản trở khác, chuẩn độ tổng lượng calcium và magnesium bằng dung dịch tiêu chuẩn EDTA 0,01 M ở pH = 10,5, với chỉ thị Eriochrome Black T. Xác định hàm lượng magnesium oxide qua hiệu số thể tích dung dịch tiêu chuẩn EDTA tiêu thụ (xem Hình 3 - Sơ đồ phân tích các thành phần chính trong xi măng poóc lăng).

7.10.2 Cách tiến hành

Dùng pipet lấy 25 mL dung dịch C (thu được theo cách tiến hành tại 7.9.2) vào cốc thủy tinh dung tích 250 mL, thêm 80 mL nước, 15 mL dung dịch đệm pH = 10,5 (4.2.48) và 2 mL dung dịch potassium cyanide KCN 5 % (4.2.20) và một ít chỉ thị Eriochrome Black T 0,1 % (4.2.34), chuẩn độ tổng lượng calcium và magnesium bằng dung dịch tiêu chuẩn EDTA 0,01 M cho đến khi màu của dung dịch chuyển từ đỏ rượu nho sang xanh nước biển. Ghi thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ (V5).

Làm song song mẫu trắng để hiệu chỉnh tổng lượng calcium và magnesium có trong nước và thuốc thử. Ghi thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ (V6).

7.10.3 Tính kết quả

Hàm lượng magnesium oxide (MgO), tính bằng phần trăm (%), theo công thức (10):

|

| (10) |

trong đó:

V5 là thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ khi chuẩn độ tổng lượng calcium và magnesium, tính bằng mililit;

V6 là thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ khi chuẩn độ tổng lượng calcium và magnesium của mẫu trắng, tính bằng mililit;

V3 là thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ khi chuẩn độ riêng lượng calcium, tính bằng mililit;

V4 là thể tích dung dịch tiêu chuẩn EDTA 0,01 M tiêu thụ khi chuẩn độ riêng lượng calcium của mẫu trắng, tính bằng mililit;

0,000403 là khối lượng magnesium oxide MgO tương ứng với 1 mL dung dịch EDTA 0,01 M tính bằng gam;

m18 là khối lượng mẫu ứng với phần thể tích dung dịch C lấy để phân tích xác định hàm lượng magnesium oxide, tính bằng gam.

7.10.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,15 %.

Độ lệch chuẩn đối với độ tái lập là 0,15 %.

7.11. Xác định hàm lượng anhydric sulfuric (SO3)

7.11.1 Nguyên tắc

Phân hủy xi măng bằng hydrochloric acid để tạo thành ion sulfate, kết tủa ion sulfate ở pH khoảng từ 1,0 đến 1,5 bằng dung dịch barium chloride (thực hiện với dung dịch nóng).

Định lượng barium sulfate thu được và biểu thị kết quả bằng anhydric sulfuric (SO3).

7.11.2 Cách tiến hành

Lấy dung dịch lọc thu được theo cách tiến hành tại 7.2.1.2 (xác định hàm lượng cặn không tan), đun nóng dung dịch rồi vừa khuấy, vừa thêm vào từ từ 10 mL dung dịch barium chloride BaCl2 10 % (4.2.22). Tiếp tục đun nhẹ dung dịch trong 5 min. Để yên dung dịch có chứa kết tủa ở nơi có nhiệt độ khoảng từ 40 °C đến 50 °C trong 4 h đến 8 h để làm muồi.

CHÚ THÍCH: để xác định hàm lượng SO3 (cuối cùng), sử dụng dung dịch nước lọc và nước rửa thu được sau khi xử lý phân mẫu đã quan nung (xem CHÚ THÍCH 7.2.1.2)

Sau đó, lọc dung dịch có chứa kết tủa qua giấy lọc không tro chảy chậm. Rửa phễu lọc, giấy lọc có chứa kết tủa 5 lần bằng dung dịch hydrochloric acid HCl 5 % (4.2.5) nóng. Dùng giấy lọc không tro lau sạch đũa, cốc và thành cốc rồi gộp chung với phần giấy lọc có chứa kết tủa. Tiếp tục rửa với nước nóng cho đến hết ion Cl- (thử bằng dung dịch AgNO3 0,5 %). Chuyển giấy lọc có chứa kết tủa vào chén sứ đã nung đến khối lượng không đổi. Sấy và đốt cháy giấy lọc, nung ở nhiệt độ từ (950 ± 50) °C trong khoảng thời gian 45 min.

Lấy ra để nguội trong bình hút ẩm đến nhiệt độ phòng, cân, nung lại ở nhiệt độ trên đến khi thu được khối lượng không đổi.

7.11.3 Tính kết quả

Hàm lượng anhydric sulfuric (SO3) tính bằng phần trăm, theo công thức (11):

|

| (11) |

trong đó:

m19 là khối lượng chén có kết tủa, tính bằng gam;

m20 là khối lượng chén không, tính bằng gam;

m21 là khối lượng ứng với lượng mẫu lấy để xác định hàm lượng anhydric sulfuric, tính bằng gam;

0,343 là hệ số chuyển đổi từ BaSO4 sang SO3.

7.11.4 Độ lặp lại và độ tải lập

Độ lệch chuẩn đối với độ lặp lại là 0,07 %.

Độ lệch chuẩn đối với độ tái lập là 0,08 %.

7.12. Xác định hàm lượng sunfide (S2-)

7.12.1 Nguyên tắc

Dùng hydrochloric acid để phân hủy xi măng trong điều kiện khử. Các sulfide (S2-) được chuyển thành hydrogen sulfide (H2S), và theo dòng khí chuyển sang dung dịch ammonium của Kẽm (zinc) sulfate. Xác định lượng Kẽm (zinc) sulfide kết tủa được bằng phương pháp định lượng iodine.

7.12.2 Cách tiến hành

Sử dụng thiết bị được mô tả trong 5.17. Tùy theo hàm lượng S2- có trong mẫu, cân khoảng từ 1 g mẫu, chính xác đến ± 0,000 5 g, cho vào bình phản ứng (số 4 - Hình 2) có các khớp nối thủy tinh mài. Thêm tiếp vào khoảng 2,5 g Thiếc (tin) (II) chloride SnCl2 (4.1.16) và 0,1 g chromi kim loại Cr (4.1.17) (xem thêm Chú thích). Hòa tan hỗn hợp trong 50 mL nước. Lắp bình phản ứng vào phía dưới đáy của phễu nhỏ giọt (số 5 - Hình 2) và nối bình với ống sinh hàn thủy tinh với một đầu sinh hàn được nhúng chìm trong cốc hứng (số 3 - Hình 2) có chứa sẵn 15 mL dung dịch Kẽm (zinc) sulfate pha trong ammonium hydroxide (4.2.24) và 285 mL nước. Kết nối nguồn cung cấp khí (số 2- Hình 2) và điều chỉnh lưu lượng khí ở khoảng 10 mL/min. Trong khoảng 10 min, sau đó ngừng cấp khí. Từ phễu nhỏ giọt, xả 50 mL hydrochloric acid HCl (1+1) (4.2.2) sao cho một lượng nhỏ acid vẫn còn trong phễu để đảm bảo hệ kín. Kết nối lại nguồn cung cấp khí, đun nóng các chất trong bình đến sôi và để sôi trong 10 min. Tiếp theo, ngắt kết nối ống sinh hàn để sau đó có thể sử dụng máy khuấy trong quá trình chuẩn độ.

Để nguội hệ thống đến nhiệt độ phòng. Dùng pipet thêm 10 mL (V7) dung dịch tiêu chuẩn potassium iodate KlO3 nồng độ 0,0166 M (4.2.44) và 25 mL hydrochloric acid HCl đậm đặc (4.2.1) vào cốc hứng (số 3 - Hình 2). Chuẩn độ phần dung dịch có trong cốc bằng dung dịch tiêu chuẩn sodium thiosulfate Na2S2O3 0,1N (4.2.43) cho đến khi có màu vàng nhạt. Sau đỏ thêm 2 mL dung dịch hồ tinh bột (1% pha trong nước nóng) và chuẩn độ tiếp cho đến khi màu của dung dịch chuyển từ xanh lam sang không màu. Ghi lại thể tích dung dịch tiêu chuẩn sodium thiosulfate (Na2S2O3) 0,1 M tiêu thụ (V8)

CHÚ THÍCH : Chromi kim loại hỗ trợ phân hủy bất kỳ lượng pyrit (FeS2) nào có trong mẫu.

7.12.3 Tính kết quả

Hàm lượng sunfide (S2-), tính bằng phần trăm (%), theo công thức (12)

|

| (12) |

trong đó:

V7 là thể tích dung dịch potassium iodate, tính bằng mililít;

FKIO3 là hệ số của dung dịch potassium iodate (xem 4.2.44);

V8 là thể tích của dung dịch tiêu chuẩn sodium thiosulfate Na2S2O3 0,1N dùng để chuẩn độ, tính bằng mililít;

m22 là khối lượng của phần mẫu thử lấy để xác định hàm lượng sulfide, tính bằng gam (g).

7.12.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,02 %.

Độ lệch chuẩn đối với độ tái lập là 0,04 %.

7.13 Xác định hàm lượng chloride (Cl-)

7.13.1 Nguyên tắc

Phương pháp này xác định tổng hàm lượng chloride (Cl-) và bromide (Br-) và biểu thị kết quả dưới dạng ion Cl-.

Xử lý mẫu bằng nitric acid loãng, đun sôi để phân hủy và loại bỏ sulfide (S2-). Dùng lượng dư biết trước của dung dịch tiêu chuẩn bạc (silver) AgNO3 0,1 N để kết tủa chloride hòa tan. Sau khi đun sôi, rửa kết tủa bằng nitric acid (HNO3) loãng. Loại bỏ kết tủa, làm nguội dịch lọc và nước rửa đến nhiệt độ dưới 25 °C và chuẩn độ lượng dư AgNO3 bằng dung dịch tiêu chuẩn ammonium thiocyanate NH4SCN, sử dụng muối sắt (III) làm chỉ thị

7.13.2. Cách tiến hành

Cân khoảng từ 3 g đến 5 g mẫu, chính xác đến 0,000 1 g và chuyển vào bình tam giác dung tích 500 mL, thêm vào 50 mL nước và vừa dùng đũa thủy tinh khuấy đều, vừa thêm vào 20 mL dung dịch nitric acid HNO3 (1 + 2) (4.2.10). Đun nóng hỗn hợp. Làm nguội, pha loãng bằng nước đến thể tích khoảng 200 mL. Thêm chính xác 5 mL dung dịch tiêu chuẩn bạc (silver) (AgNO3) 0,1 N (4.2.41) và từ 2 mL đến 3 mL dung dịch ammonium sắt (III) sulfat NH4Fe(SO4)2 (4.2.36). Chuẩn độ lượng bạc (silver) (AgNO3) dư bằng dung dịch tiêu chuẩn ammonium sulfocyanide NH4SCN 0,1 N (4.2.42) cho đến khi dung dịch xuất hiện màu nâu đỏ. Ghi thể tích dung dịch tiêu chuẩn ammonium sulfocyanide NH4SCN 0,1 N tiêu thụ (Vg).

Làm song song mẫu trắng để hiệu chỉnh lượng ion chloride có trong nước và thuốc thử. Ghi thể tích dung dịch tiêu chuẩn ammonium sulfocyanide (NH4SCN) 0,1 N tiêu thụ (V10).

7.13.3 Tính kết quả

Hàm lượng chloride (Cl-) tính bằng phần trăm, theo công thức (13):

|

| (13) |

trong đó:

V9 là thể tích dung dịch tiêu chuẩn NH4SCN 0,1 N tiêu thụ khi chuẩn độ mẫu thử, tính bằng mililit;

V10 là thể tích dung dịch tiêu chuẩn NH4SCN 0,1 N tiêu thụ khi chuẩn độ mẫu trắng, tính bằng mililit;

0,003546 là khối lượng chlorde (Cl-) tương ứng với 1 mL dung dịch NH4SCN 0,1 N, tính bằng gam

m23 là khối lượng phần mẫu lấy để phân tích xác định hàm lượng chlodride (Cl-), tính bằng gam.

7.13.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,005 %

Độ lệch chuẩn của độ tái lập là 0,010 %.

7.14. Xác định hàm lượng calcium oxide tự do (CaO td)

7.14.1 Nguyên tắc

Hòa tan calcium oxide tự do trong mẫu bằng glycerin để tạo thành calcium glycerate. Chuẩn độ calcium glycerate bằng benzoic acid 0,1 N. Kết thúc chuẩn độ, màu của dung dịch chuyển từ hồng sang không màu.

7.14.2 Cách tiến hành

Tùy hàm lượng calcium oxide tự do có trong mẫu, cân khoảng từ 0,5 g đến 1 g mẫu chính xác đến 0,000 1 g, chuyển vào bình tam giác cổ nhám, dung tích 250 mL đã được sấy khô. Thêm vào 60 mL dung dịch ethanol- glycerin (điều 4.2.52.2), thêm tiếp khoảng 1 g đá bọt và lắc đều. Lắp ống sinh hàn bóng (5.15) vào phần cổ nhám của bình tam giác và đun sôi hồi lưu trên bếp điện cho đến khi dung dịch xuất hiện màu hồng. Đun sôi thêm khoảng 10 min nữa. (Chú ý: phải đảm bảo điểm nối sinh hàn là kín khít và không để dung dịch quá sôi).

Tháo bình tam giác ra khỏi sinh hàn và chuẩn độ ngay khi dung dịch còn nóng bằng dung dịch benzoic acid 0,1 N pha trong ethanol (4.2.52.3) cho đến khi mất màu hồng. Lặp lại các thao tác: lắp bình tam giác vào sinh hàn, đun hồi lưu và chuẩn độ đến khi dung dịch không xuất hiện màu hồng sau khoảng từ 15 min đến 20 min đun sôi lại. Ghi thể tích dung dịch benzoic acid 0,1 N pha trong ethanol tiêu thụ (V11).

7.14.3 Tính kết quả

Hàm lượng calcium oxide tự do (CaO td), tính bằng phần trăm (%), theo công thức (14):

|

| (14) |

trong đó:

V11 là thể tích dung dịch benzoic acid 0,1 N pha trong ethanol đã tiêu thụ, tính bằng mililit;

T là độ chuẩn, ứng với khối lượng CaO tương ứng với 1 mL dung dịch benzoic acid 0,1 N pha trong ethanol, tìm được theo (4.2.52.4) tính bằng gam;

m24 là khối lượng phần mẫu lấy để phân tích xác định calcium oxide tự do, tính bằng gam.

7.14.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,13 %

Độ lệch chuẩn của độ tái lập là 0,15 %.

7.15 Xác định hàm lượng potassium oxide (K2O) và sodium oxide (Na2O)

7.15.1 Nguyên tắc

Phân hủy mẫu bằng hỗn hợp hydrofluoric acid HF - sulfuric acid H2SO4 hoặc hòa tan mẫu bằng hydrochloric acid loãng, loại bỏ các ion ảnh hưởng. Sử dụng ngọn lửa acetylene - không khí để kích thích các kim loại kiềm phát ra phổ đặc trưng, ở vùng nồng độ thấp, cường độ vạch phổ tỷ lệ với hàm lượng kiềm có trong dung dịch. Lần lượt đo cường độ vạch phổ hấp thụ/phát xạ của các nguyên tử: K ở bước sóng 768 nm và Na ở bước sóng 589 nm, từ đó tính ra hàm lượng theo phương pháp đồ thị chuẩn.

7.15.2 Cách tiến hành

7.15.2.1 Lập đồ thị chuẩn

Theo hướng dẫn vận hành của nhà sản xuất thiết bị quang phổ hấp thụ/phát xạ (5.7), tiến hành bơm phun các dung dịch dùng để lập đồ thị chuẩn (4.2.53.3 hoặc 4.2.54.3) vào ngọn lửa quang kế. Đo cường độ của vạch phổ sodium ở bước sóng 589 nm và vạch phổ potassium ở bước sóng 768 nm.

Từ nồng độ sodium oxide hoặc potassium oxide có trong dung dịch và giá trị cường độ phổ tương ứng, thiết lập đồ thị chuẩn.

Kiểm tra giá trị sử dụng của đường chuẩn qua các hệ số tương quan, độ đúng của các điểm chuẩn.

Chỉ sử dụng đường chuẩn khi hệ số tương quan R của đường chuẩn lớn hơn 99,5% và các giá trị RSD của các điểm chuẩn phù hợp với quy định tại Bảng 4 Phụ lục F Tài liệu hướng dẫn của AOAC đối với Phòng thí nghiệm Hóa.

7.15.2.2 Xác định hàm lượng potassium oxide (K2O) và sodium oxide (Na2O) tổng

Cân khoảng 0,2 g mẫu, chính xác đến 0,000 1 g, cho vào chén bạch kim. Thấm ướt mẫu bằng một ít nước, sau đó thêm lần lượt 2 mL dung dịch sulfuric acid H2SO4 (1 + 1) (4.2.12), 10 mL dung dịch hydrofluoric acid HF đậm đặc 40% (4.2.7). Đặt chén lên trên bếp điện, đun nóng cho đến khi hết khói trắng (SO3) thoát ra. Nhấc chén ra khỏi bếp đun, thêm tiếp 5 mL dung dịch hydrofluoric acid (HF) đậm đặc 40 % (4.2.7) nữa, lặp lại quá trình đun nóng cho đến khi chén khô kiệt (không còn khí thoát ra)

Lấy chén ra, hòa tan phần còn lại trong chén bằng dung dịch hydrochloric acid HCl (1 + 1) (4.2.2) và nước nóng. Chuyển định lượng dung dịch thu được vào cốc dung tích 100 mL. Đun nóng cốc để hòa tan muối. Khuấy đều dung dịch và thêm từ từ từng giọt dung dịch ammonium hydroxide NH4OH 25 % (4.2.16) cho đến khi dung dịch có pH=7 (thử bằng giấy đo pH). Thêm dư khoảng 5 giọt ammonium hydroxide NH4OH nữa. Đun dung dịch đến sôi và giữ ở điểm sôi khoảng 3 min để đông tụ kết tủa. Làm nguội dung dịch đến nhiệt độ phòng và chuyển vào bình định mức dung tích 250 mL, thêm nước đến vạch mức, lắc đều.

Lọc dung dịch qua giấy lọc không tro chảy trung bình vào bình tam giác khô, sử dụng phễu khô.

Dùng pipet lấy 10 mL dung dịch đã qua lọc cho vào bình định mức dung tích 100 mL, thêm nước đến vạch mức lắc đều. Theo hướng dẫn vận hành thiết bị, tiến hành bơm phun dung dịch vào ngọn lửa và theo dõi cường độ bức xạ đơn sắc ở bước sóng 768 nm (cho potassium) và 589 nm (cho sodium). Sử dụng đồ thị chuẩn đã được thiết lập trước khi đo mẫu để tìm được hàm lượng K2O hoặc Na2O có trong phần dung dịch đo. Làm mẫu trắng để hiệu chỉnh kết quả.

7.15.2.3 Xác định hàm lượng potassium oxide (K2O) và sodium oxide (Na2O) hòa tan

Cân khoảng 0,2 g mẫu, chính xác đến 0,000 1 g, cho vào cốc thủy tinh dung tích 100 mL. Thêm 40 mL hydrochloric acid HCl (1+2) (4.2.3), khuấy đều, dầm tan các hạt vón và đậy cốc bằng mặt kính đồng hồ. Đun sôi nhẹ dung dịch trên bếp cách cát trong khoảng thời gian 30 min. Khuấy đều dung dịch và thêm từ từ từng giọt dung dịch ammonium hydroxide NH4OH 25 % (4.2.16) cho đến khi dung dịch có pH=7 (thử bằng giấy đo pH). Tiếp tục thêm dư vài giọt ammonium hydroxide, và thực hiện các thao tác: đun nóng, làm nguội, định mức, lọc khô, pha loãng và theo hướng dẫn vận hành thiết bị, tiến hành bơm phun dung dịch vào ngọn lửa, theo dõi cường độ bức xạ đơn sắc ở bước sóng 768 nm (cho potassium) và 589 nm (cho sodium). Sử dụng đồ thị chuẩn đã được thiết lập trước khi đo mẫu để tìm được hàm lượng K2O hoặc Na2O có trong phần dung dịch đo theo như mô tả tại 7.15.2.

7.15.3 Tính kết quả

Hàm lượng potassium oxide (K2O) hoặc sodium oxide (Na2O) trong mẫu, tính bằng phần trăm (%), theo công thức (15):

|

| (15) |

trong đó:

m25 là lượng potassium oxide (hoặc sodium oxide) tìm được trên đường chuẩn của phần dung dịch đem phân tích trên thiết bị, tính bằng gam;

m26 là khối lượng mẫu ứng với phần thể tích lấy để xác định hàm lượng potassium oxide (hoặc sodium oxide) bằng quang phổ hấp thụ/phát xạ, tính bằng gam.

7.15.4 Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là:

0,01 % với phép xác định Na2O;

0,02 % với phép xác định K2O.

Độ lệch chuẩn đối với độ tái lập là:

0,02 % với phép xác định Na2O;

0,03 % với phép xác định K2O.

7.16 Xác định hàm lượng titanium dioxide (TiO2)

7.16.1. Nguyên tắc

Lấy một phần dung dịch đã tách loại silicon dioxide (phần dung dịch A) đề xác định hàm lượng titanium dioxide có trong mẫu. Trong môi trường acid mạnh, Ti4+ tạo phức chất màu vàng với diantipyrin methane. Cường độ màu của phức tỷ lệ thuận với hàm lượng Ti4+ có trong dung dịch, đo màu phức ở bước sóng cực đại hấp thụ λ = 400 nm.

7.16.2. Cách tiến hành

7.16.2.1 Lập đồ thị chuẩn:

Lấy 8 bình định mức dung tích 100 mL, lần lượt cho vào mỗi bình một thể tích dung dịch tiêu chuẩn titanium dioxide (TiO2 = 0,05 mg/mL) (4.2.49.2) theo thứ tự sau: 0 mL, 2 mL, 4 mL, 6 mL, 8 mL, 10 mL, 12 mL và 14 mL, thêm vào mỗi bình 10 mL ascorbic acid C6H8O6 5 % (4.2.30), thêm tiếp 15 mL dung dịch HCl (1 + 1), lắc đều, để yên các dung dịch trong khoảng 30 min.

Sau đó, thêm vào bình 15 mL dung dịch thuốc thử diantipyrin methane C23H24N4O2 2 % (4.2.32), thêm nước tới vạch định mức, lắc đều. Sau 60 min kể từ khi định mức, tiến hành đo độ hấp thụ quang của dung dịch ở bước sóng 390 nm đến 400 nm, dung dịch so sánh là dung dịch mẫu trắng (lấy từ thí nghiệm trắng).

Từ lượng titanium dioxide có trong mỗi bình và giá trị độ hấp thụ quang tương ứng, xây dựng đồ thị chuẩn.

7.16.2.2 Xác định hàm lượng Titanium dioxide

Dùng pipet lấy 25 mL dung dịch A (thu được theo cách tiến hành tại 7.3.2 hoặc 7.4.2) cho vào bình định mức dung tích 100 mL, thêm 10 mL ascorbic acid (C6H8O6) 5 % (4.2.30). Thêm tiếp 15 mL dung dịch hydrochloric acid HCl (1+1) (4.2.2) lắc đều. Để yên dung dịch trong khoảng 30 min.

Thêm vào bình 15 mL dung dịch thuốc thử diantipyrin methane C23H24N4O2 2 % (4.2.32), thêm nước tới vạch mức, lắc đều.

Sau 60 min kể từ khi định mức, tiến hành đo độ hấp thụ quang của dung dịch ở bước sóng từ 390 nm đến 400 nm. Từ giá trị độ hấp thụ quang đo được, dựa vào đồ thị chuẩn tìm được hàm lượng titanium dioxide có trong bình (m27).

Làm song song mẫu trắng để hiệu chỉnh kết quả.

7.16.3. Tính kết quả

Hàm lượng titanium dioxide (TiO2) tính bằng phần trăm theo công thức (16):

|

| (16) |

trong đó:

m27 là lượng titanium dioxide tìm được trên đường chuẩn, tính bằng gam;

m28 là khối lượng mẫu ứng với phần thể tích lấy để xác định hàm lượng titanium oxide bằng phương pháp đo quang, tính bằng gam.

7.16.4. Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,003 %.

Độ lệch chuẩn đối với độ tái lập là 0,03 %.

7.17. Xác định hàm lượng manganese oxide (MnO)

7.17.1. Nguyên tắc

Oxy hóa Mn2+ không màu thành MnO4- màu tím hồng bằng potassium periodate (KlO4) hoặc acid peiodic (HlO4), loại trừ ảnh hưởng của ion sắt (III) bằng phosphoric acid (H3PO4). Xác định manganese oxide bằng phương pháp đo màu ở bước sóng khoảng 525 nm.

7.17.2. Cách tiến hành

7.17.2.1 Lập đồ thị chuẩn:

Lấy 8 bình định mức dung tích 100 mL, lần lượt cho vào mỗi bình một thể tích dung dịch tiêu chuẩn manganese oxide (MnO = 0,1 mg/mL) (4.2.51.2) theo thứ tự sau: 0 mL, 1 mL, 2 mL, 3 mL, 4 mL và 5 mL. Thêm tiếp vào mỗi bình 10 mL phosphoric acid H3PO4 (1 + 1) (4.2.14) và 1,5 g potassium periodate KIO4 (4.1.4). Đun dung dịch trên bếp cách thủy đến khi màu tím xuất hiện (nếu màu tím không xuất hiện, giảm nồng độ acid bằng cách thêm từ từ từng giọt ammonium hydroxide NH4OH 25 % (4.2.16). Tiếp tục đun sôi khoảng 30 min nữa. Sau đó để nguội đến nhiệt độ phòng, thêm nước đến vạch mức, lắc đều. Đo độ hấp thụ quang của dung dịch tại bước sóng 525 nm.

Dung dịch so sánh là dung dịch mẫu trắng (lấy từ thí nghiệm trắng). Từ lượng manganese oxide có trong mỗi bình và giá trị độ hấp thụ quang tương ứng, xây dựng đồ thị chuẩn

7.17.2.2 Xác định hàm lượng manganese oxide trong mẫu

Dùng pipet lấy 50 mL dung dịch A (thu được theo cách tiến hành tại 7.3.2 hoặc 7.4.2) cho vào bình định mức dung tích 100 mL, thêm 10 mL phosphoric acid H3PO4 (1+1) (4.2.14) và 1,5 g potassium periodate KIO4 (4.1.4). Đun dung dịch trên bếp cách thủy...và tiến hành tương tự các bước như cách tiến hành lập đồ thị chuẩn. Đo độ hấp thụ quang của dung dịch thu được tại bước sóng 525 nm. Từ giá trị độ hấp thụ quang đo được, dựa vào đồ thị chuẩn tìm được hàm lượng manganese oxide có trong bình (m29). Hiệu chỉnh kết quả bằng mẫu trắng.

7.17.3. Tính kết quả

Hàm lượng manganese oxide (MnO), tính bằng phần trăm theo công thức (17):

|

| (17) |

trong đó:

m29 là lượng manganese oxide tìm được trên đồ thị chuẩn, tính bằng gam;

m30 là khối lượng mẫu ứng với phần thể tích lấy để xác định hàm lượng manganese oxide bằng phương pháp đo quang, tính bằng gam.

CHÚ THÍCH: Lượng manganese trong xi măng thường được biểu thị bằng MnO hoặc bằng Mn2O3. Trong trường hợp có yêu cầu, sử dụng giá trị khối lượng phân tử để quy đổi

7.17.3. Độ lặp lại và độ tái lập

Độ lệch chuẩn đối với độ lặp lại là 0,003 %.

Độ lệch chuẩn đối với độ tái lập là 0,03 %.

7.18. Xác định hàm lượng carbon dioxide (CO2)

7.18.1 Nguyên tắc

Dùng phosphoric acid để xử lý mẫu và phân hủy carbonate (CO32-). Carbon dioxide (CO2) sinh ra được cuốn vào dòng khí hoặc không khí không chứa CO2 thông qua một loạt các ống hấp thụ. Hai ống đầu tiên hấp thụ để loại bỏ hydrogen sulfide (H2S), nước, các ống sau hấp thụ nước và khí CO2. Các ống hấp thụ sau có chứa chất hấp thụ dạng hạt để hấp thu CO2 và chứa magnesium perchlorate khan để hấp thụ nước hình thành trong quá trình phản ứng. Cân các ống hấp thụ trước và sau khi thực hiện thử nghiệm để xác định khối lượng khí CO2 thoát ra.

7.18.2 Cách tiến hành

Sử dụng thiết bị được mô tả theo 5.16 (Hình 1).