- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13807:2023 Công trình thủy lợi - Đường ống dẫn nước bằng thép - Thiết kế, chế tạo, thi công và nghiệm thu

| Số hiệu: | TCVN 13807:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Nông nghiệp-Lâm nghiệp |

| Trích yếu: | Công trình thủy lợi - Đường ống dẫn nước bằng thép - Thiết kế, chế tạo, thi công và nghiệm thu | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

28/11/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13807:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13807:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13807:2023

CÔNG TRÌNH THỦY LỢI ĐƯỜNG ỐNG DẪN NƯỚC BẰNG THÉP THIẾT KẾ, CHẾ TẠO, THI CÔNG VÀ NGHIỆM THU

Hydraulic structures - Steel pipelines - Technical requirements for design, manufacture, construction and acceptance

Lời nói đầu

TCVN 13807:2023 do Viện Thủy điện và Năng lượng tái tạo biên soạn, Bộ Nông nghiệp và Phát triển nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

CÔNG TRÌNH THỦY LỢI - ĐƯỜNG ỐNG DẪN NƯỚC BẰNG THÉP - THIẾT KẾ, CHẾ TẠO, THI CÔNG VÀ NGHIỆM THU

Hydraulic structures - Steel pipelines - Technical requirements for design, manufacture, construction and acceptance

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định các yêu cầu kỹ thuật thiết kế, chế tạo, thi công và nghiệm thu các đường ống dẫn nước bằng thép trong công trình thủy lợi.

1.2 Tiêu chuẩn này không áp dụng cho đường ống thép chôn trong thân đập, ống thép lót trong cống xả sâu, xả cát và đường hầm dẫn nước.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có):

TCVN 4396-1:2018, Thử không phá hủy - Thử hạt từ - Phần 1: Nguyên lý chung;

TCVN 6170-8, Giàn cố định trên biển - Phần 8: Hệ thống chống ăn mòn;

TCVN 6735, Thử không phá hủy mối hàn - Thử siêu âm - Kỹ thuật, mức thử nghiệm và đánh giá;

TCVN 7472, Hàn - Liên kết hàn nóng chảy ở thép, niken, titan và các hợp kim của chúng (trừ hàn chùm tia) - Mức chất lượng đối với khuyết tật;

TCVN 7972, Vật liệu kim loại - Đường ống bằng gang dẻo - Thử thủy tĩnh sau khi lắp đặt;

TCVN 8215, Công trình thủy lợi - Thiết bị quan trắc;

TCVN 8646, Công trình thủy lợi - Phun phủ kẽm bảo vệ bề mặt kết cấu thép và thiết bị cơ khí - Yêu cầu kỹ thuật;

TCVN 8790, Sơn bảo vệ kết cấu thép - Quy trình thi công và nghiệm thu;

TCVN 9361, Công tác nền móng - Thi công và nghiệm thu;

TCVN 11244-1:2015, Đặc tính kỹ thuật và chấp nhận các quy trình hàn vật liệu kim loại - Thử qui trình hàn. Phần 1: Hàn hồ quang và hàn hàn khí thép, hàn hồ quang niken và hợp kim niken.

TCVN 12705-1:2021 (ISO 12944-1:2017), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 1: Giới thiệu chung.

TCVN 12705-2:2021, Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 2: Phân loại môi trường.

TCVN 12705-4:2021 (ISO 12944-4:2017), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 4. Các loại bề mặt và chuẩn bị bề mặt.

TCVN 12705-5:2021 (ISO 12944-5:2017), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 5. Các hệ sơn bảo vệ.

3 Thuật ngữ, định nghĩa

3.1 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa sau:

3.1.1

Lượng dư chiều dày thành ống (Pipe spare thickness)

Phần chiều dày ống thép được chọn lớn hơn chiều dày tính toán để đề phòng khả năng ống bị han gỉ, mài mòn, xâm thực trong quá trình làm việc ảnh hưởng đến an toàn của đường ống. Phần chiều dày này không được kể vào khi tính toán kiểm tra độ bền, độ cứng và ổn định của ống.

3.1.2

Đai hãm (Fixing collar)

Đai bố trí bên ngoài vỏ ống thép để ngăn không cho ống xê dịch theo hướng trục ống.

3.1.3

Đai gối (Supporting ring)

Kết cấu đai được bố trí bên ngoài vỏ ống thép trong phạm vi gối đỡ để cố định ống vào gối.

3.1.4

Đường ống thép chôn lấp (Buried steel pipeline)

Đường ống thép được đặt trực tiếp trên mặt nền của hào đào, sau đó lấp đất lại theo đúng yêu cầu kỹ thuật.

3.1.5

Đường ống thép đặt hở (Exposed steel pipeline)

Đường ống thép được đặt lộ thiên và được giữ bởi các mố néo và mố đỡ.

3.1.6

Khớp co giãn (Expansion Join)

Khớp nối giữa hai đầu ống thép nằm trong đoạn giữa hai mố néo để mặt cắt ống tại đó có thể chuyển dịch khi chịu tác động thay đổi của nhiệt độ, lún của nền hoặc chế tạo không chính xác.

3.1.7

Lớp đệm (Cushion)

Lớp vật liệu có mô đun biến dạng nhỏ hơn mô đun biến dạng của thép được bố trí ở giữa mặt ngoài của vỏ ống thép và bê tông ở mố néo.

3.1.8

Mố néo (Anchor block)

Mố giữ cố định (ngàm chặt) đường ống tại vị trí mố, không cho ống có bất kỳ chuyển vị nào tại vị trí này.

3.1.9

Mố đỡ (Support)

Mố đặt dọc theo đường ống trong đoạn giữa hai mố néo kề liền, cùng với đai gối để giữ không cho ống chuyển vị theo phương đứng và ngang tại vị trí của mố.

3.1.10

Nước va (Water hammer)

Hiện tượng áp lực nước trong đường ống tăng cao đột ngột (nước va dương) hoặc hạ thấp đột ngột (nước va âm) phát sinh khi lưu tốc trong đường ống thay đổi đột ngột.

3.1.11

Ống phân nhánh (ống rẽ nhánh, chạc ống) (Bifurcated pipe)

Đoạn ống ở vị trí đường ống phân nhánh để chia nước từ đường ống chính sang đường ống nhánh hoặc từ đường ống nhánh sang đường ống nhánh cấp thấp hơn.

3.1.12

Dung sai độ tròn của đường ống thép (Steel pipe roundness tolerance)

Trị số chênh lệch của hai đường kính vuông góc với nhau tại cùng một tiết diện ống thép.

3.1.13

Thép lặng (Killed steel)

Thép được khử oxy triệt để với các chất khử mạnh như ferro, silic, nhôm, do đó không có khí thoát ra khỏi bề mặt thép lỏng.

3.1.14

Thép ram (Thermal refined steel)

Thép được xử lý nhiệt để trở nên cứng hơn, dai hơn, chống gỉ, chống mài mòn tốt hơn, chịu nhiệt cao hơn và có cường độ lớn hơn.

3.1.15

Thép TMCP (TMCP steel plate)

Thép được chế tạo với sự kiểm soát quá trình cơ - nhiệt (Thermo - Mechanical Control Process) trong khâu cán và làm nguội để có tính nổi trội về độ bền, độ dai và tính hàn.

3.1.16

Thử nghiệm áp lực nước (Water pressure test)

Nạp đầy nước vào đường ống và tạo áp lực lớn hơn áp lực thiết kế ống phải chịu theo quy định để kiểm nghiệm chất lượng thiết kế, vật liệu chế tạo, thi công lắp đặt trước khi đưa đường ống vào vận hành.

3.1.17

Ứng suất màng (Membrane stress)

Ứng suất pháp kéo hoặc nén phân bố đều trên chiều dày ống gây ra bởi áp lực phân bố đều bên trong hoặc bên ngoài ống khi ống có chiều dày nhỏ so với bán kính.

3.1.18

Ứng suất uốn (Bending stress)

Ứng suất pháp gây ra bởi mô men uốn, phân bố không đều trên chiều dày ống, có giá trị lớn nhất ở mặt trong hoặc mặt ngoài ống.

3.1.19

Ứng suất cục bộ hay ứng suất tập trung (Concentrated stress)

Ứng suất có giá trị tăng đột biến trong phạm vi nhỏ của vùng phân bố ứng suất, thường xảy ra ở vị trí gần chu vi của các lỗ khoét hoặc bên cạnh các gờ, đai tăng cứng.

3.1.20

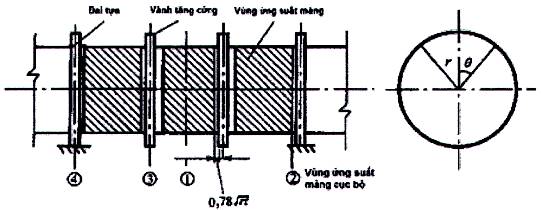

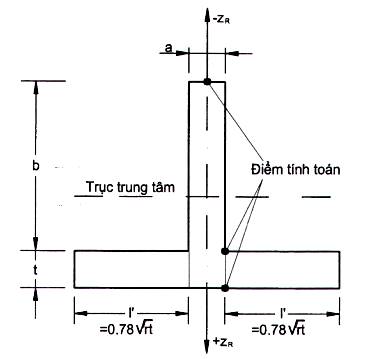

Vành tăng cứng (Reinforced ring)

Đai thép bố trí mặt ngoài ống để tăng cường khả năng chịu áp lực của đường ống trong quá trình gia công, chế tạo, lắp ráp và vận hành khai thác.

3.1.21

Vành chặn nước (Front-end ring)

Vành bố trí tại đoạn bắt đầu của ống thép để ngăn rò rỉ nước.

3.1.22

Vật chắn nước (Water stop)

Tấm kim loại (đồng, thép không gỉ) hoặc nhựa PVC bố trí ở vị trí khe nối để ngăn chặn nước thấm hoặc rò rỉ ở qua khe nối.

4. Thiết kế đường ống

4.1 Bố trí đường ống và một số yêu cầu kỹ thuật

4.1.1 Quy định chung

4.1.1.1 Tuyến ống nên chọn sao cho chiều dài ngắn, ít điểm chuyển hướng trên mặt bằng và mặt đứng. Đỉnh của ống nên bố trí thấp hơn đường áp lực thấp nhất của đường ống ít nhất 2 m để tránh xảy ra áp lực âm trong ống. Ở các vị trí tuyến ống chuyển hướng phải uốn cong ống, bán kính cong không nên nhỏ hơn từ 2 đến 3 lần đường kính của ống. Nếu vị trí chuyển hướng trên mặt bằng và trên mặt đứng ở gần nhau thì nên đưa vào một vị trí. Nếu ống có đoạn mặt cắt thu hẹp dần nằm gần vị trí đoạn ống được uốn cong để chuyển hướng thì nên nhập hai đoạn ống làm một.

4.1.1.2 Góc chuyển hướng giữa đoạn ống nối với đoạn ống cong kề liền không nên lớn hơn 10°. Đối với đoạn ống có mặt cắt thay đổi (ống hình côn hoặc hình chóp cụt) không nên lớn hơn 7°.

4.1.1.3 Để đáp ứng yêu cầu về an toàn, quản lý vận hành, sửa chữa, trên tuyến đường ống cần xem xét bố trí các hạng mục công trình và thiết bị như tháp điều áp, van công tác, van sửa chữa, van điều tiết, van xả cặn, van xả khí, hố thăm. Cửa van công tác bố trí ở cửa vào đường ống cần có chức năng đóng nhanh trong trường hợp xảy ra sự cố bất thường trên đường ống. Van xả khí được bố trí ở vị trí cao nhất, van xả cặn được bố trí ở vị trí thấp nhất của đoạn ống. Số lượng và vị trí lắp đặt van điều tiết, van xả cặn, van xả khí được xác định thông qua tính toán thủy lực và luận chứng kinh tế kỹ thuật. Đường kính của hố thăm không nên nhỏ hơn 500 mm, khoảng cách giữa các lỗ thăm phải đáp ứng được yêu cầu kiểm tra, sửa chữa đường ống.

4.1.1.4 Mối hàn của đường ống được phân thành 3 loại phụ thuộc vào mức độ quan trọng:

a) Mối hàn loại 1, chủ yếu bao gồm các loại sau:

+ Mối hàn dọc thành ống, mối hàn vòng thành ống đặt hở trong nhà xưởng, đường hàn vòng ở vị trí hợp long của đốt ống nối ở đầu hoặc cuối đoạn đường ống, mối hàn mép sang phanh chờ hàn ở công trường.

+ Mối hàn dọc, mối hàn vòng của các ống phân nhánh, mối hàn đối đầu của các cấu kiện gia cường ống phân nhánh, mối hàn tổ hợp góc và mối hàn đối đầu của các cấu kiện gia cường và ở các chỗ nối nhau của thành ống.

+ Mối hàn đối đầu của cổ lỗ thăm, mối hàn đối đầu của thành ống với mặt bích của miệng và cổ lỗ thăm.

+ Mối hàn nắp bịt và mối hàn thành ống với nắp bịt.

+ Mối hàn đối đầu của đai tựa, mối hàn góc chịu lực chủ yếu.

b) Mối hàn loại 2, chủ yếu bao gồm các loại sau:

+ Các mối hàn vòng khác của thành ống mà không được xếp vào mối hàn loại 1;

+ Các mối hàn đối đầu ở vành tăng cứng, vành cản nước, đai hãm và các mối hàn góc nối với ống.

c) Mối hàn loại 3 là tất cả các mối hàn khác không được xếp vào hai loại trên.

4.1.1.5 Thiết kế sơn phủ bảo vệ bề mặt phải căn cứ vào các yếu tố như vận tốc nước chảy trong ống, chất lượng nước, hàm lượng và loại bùn cát trong nước, môi trường xung quanh, nước ngầm, chất hữu cơ trong đất xung quanh đường ống. Vật liệu sơn phủ phải lựa chọn hợp lý căn cứ vào các yêu cầu như điều kiện áp dụng, môi chất gây gỉ, kích thước kết cấu.

4.1.1.6 Với ống có đường kính lớn, khi vận chuyển, lắp đặt và đắp đất phải đặt văng chống bên trong ống để tránh ống bị biến dạng và chú ý không làm tổn hại đến lớp sơn phủ bảo vệ bề mặt.

4.1.2 Quy định riêng cho đường ống đặt hở

4.1.2.1 Tuyến đường ống đặt hở phải tránh các nơi có thể xảy ra sạt lở mái, lún sụt hoặc lũ bùn đá. Trường hợp không thể tránh được ảnh hưởng của lũ quét hoặc đá lăn có thể đặt ống bên trong một hành lang, chôn ngầm hoặc bọc bê tông bên ngoài đường ống.

4.1.2.2 Ở những vị trí của đường ống có thể xảy ra các sự cố ngoài ý muốn ảnh hưởng đến an toàn của con người cần có công trình phòng xói và thoát nước sự cố.

4.1.2.3 Để đáp ứng yêu cầu thi công, vận hành, qua lại hai bên đường ống, đáy của đường ống đặt hở phải cách mặt đất ít nhất 0,6 m. Với đường ống có đường kính lớn có thể tăng khoảng cách này lên thích hợp.

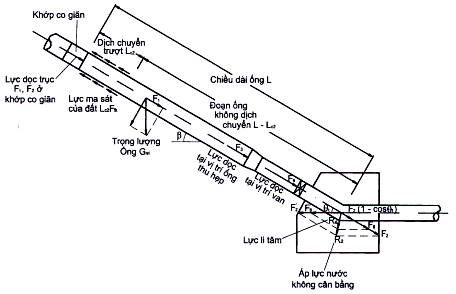

4.1.2.4 Đường ống đặt hở nên bố trí theo hình thức phân đoạn. Tại vị trí đường ống uốn cong để chuyển hướng theo phương mặt bằng, theo phương đứng hoặc cả hai, nên bố trí mố néo. Trường hợp đường ống đi thẳng thì cứ cách khoảng 150 m nên bố trí một mố néo hoặc xác định thông qua tính toán về về ổn định, ứng suất, biến dạng của đường ống dưới tác dụng của tổ hợp tải trọng tính toán.

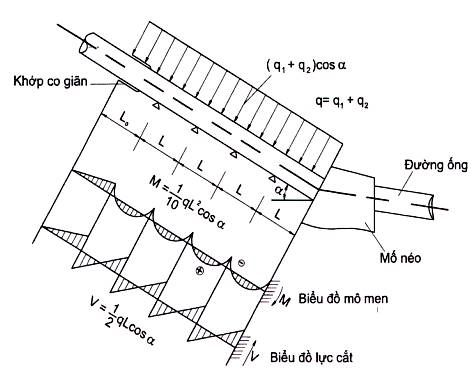

4.1.2.5 Giữa hai mố néo liền kề phải bố trí các mố đỡ. Để tránh ảnh hưởng của biến đổi nhiệt độ môi trường nơi đặt ống và lún tại vị trí mố đỡ đối với việc phát sinh nội lực trong đoạn ống giữa hai mố néo cần lắp một khớp co giãn. Khớp co giãn có thể là khớp trượt (slip expansion joint) hoặc khớp mềm (flexible expansion joint) tùy thuộc vào loại chuyển vị gây ra do biến đổi nhiệt độ và lún ở tại vị trí đặt khớp co giãn chỉ là chuyển vị dọc trục ống hoặc có thêm các chuyển vị khác. Nếu dùng khớp trượt thì bố trí ở phía sau của mố néo phía trên, còn dùng khớp mềm thì bố trí ở giữa đoạn ống giữa hai mố néo.

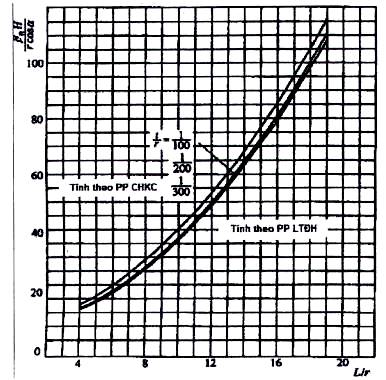

4.1.2.6 Khoảng cách giữa hai mố đỡ phải xác định thông qua tính toán kết cấu của đoạn ống giữa hai mố néo, có xem xét đến điều kiện lắp đặt, kiểu mố đỡ, điều kiện địa chất, địa hình. Trước khi tính toán kết cấu có thể lựa chọn sơ bộ thông qua công thức (1):

|

| (1) |

trong đó:

LK là khoảng các giữa hai mố đỡ;

R’ là cường độ chịu kéo của thép làm ống tính theo công thức (6), được lấy giảm đi từ 15 % đến 20 % (N/mm2);

q là tải trọng phân bố đều trên chiều dài đoạn ống giữa hai mố néo, bao gồm trọng lượng của đường ống thép và trọng lượng nước chứa đầy trong ống (N/mm), khi tính phải kể đến hệ số vượt tải, lấy bằng 1,1 với trọng lượng bản thân ống và bằng 1 với trọng lượng nước trong ống;

r là bán kính trong của ống (mm);

t là chiều dày thành ống (mm).

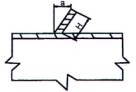

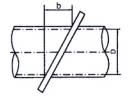

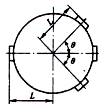

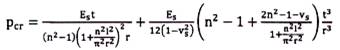

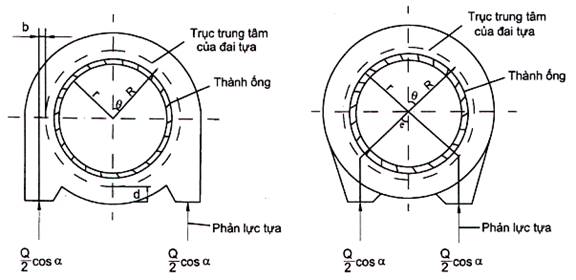

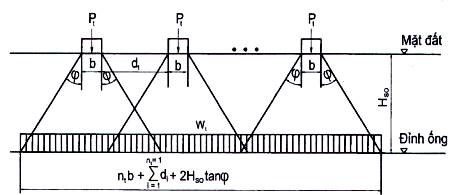

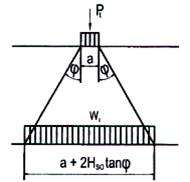

4.1.2.7 Các mố đỡ giữa hai mố néo nên bố trí cách đều nhau. Riêng nhịp có bố trí khớp co giãn nên lấy ngắn hơn các nhịp khác. Tùy thuộc vào đường kính D của ống có thể chọn mố đỡ là một trong các kiểu: mố yên ngựa (D ≤ 2 m), mố lăn (D > 2 m), mố trượt (D ≤ 4 m) hoặc mố con lắc (D > 4 m). Chi tiết xem Hình 1.

Hình 1 - Một số loại mố đỡ điển hình

a) Mố kiểu yên ngựa; b) Mố kiểu con lăn; c) Mố kiểu trượt; d) Mố kiểu con lắc

1- Vành đỡ ống; 2- Bu lông; 3- Cụm bánh xe; 4- Cụm đường ray

4.1.2.8 Nền tại vị trí đặt mố néo và mố đỡ phải có địa chất bảo đảm yêu cầu chịu lực, chuyển vị của mố. Khi thiết kế cần tránh lún không đều giữa các mố. Hình dạng và kích thước của mố néo và mố đỡ phải lựa chọn để đảm bảo ứng suất dưới đáy móng phân bố tương đối, tránh lún lệch trong phạm vi mố. Ổn định và độ bền của mố néo và mố đỡ cần được thiết kế bảo đảm và kiểm tra khi thử nghiệm áp lực nước đối với đường ống thông qua quan sát cảm quan hoặc dùng thiết bị quan trắc.

4.1.2.9 Mố đỡ phải bảo đảm cho ống co dãn tự do theo phương dọc trục ống và phải chống được trượt lật theo phương vuông góc với trục ống. Ở vị trí mố đỡ đặt trên nền có khả năng bị lún, ở phía bên của mố và đai tựa phải bố trí gờ đặt kích để tiện lợi cho việc điều chỉnh lại cao trình của đường ống.

4.1.2.10 Dọc theo tuyến ống phải bố trí hào thoát nước dọc và các rãnh thoát nước ngang chảy vào hào thoát nước dọc. Mặt khác cũng phải bố trí đường quản lý đi dọc theo tuyến ống.

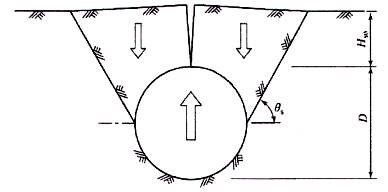

4.1.3 Quy định riêng cho đường ống chôn lấp

4.1.3.1 Tuyến đường ống chôn lấp phải chọn nơi có điều kiện địa hình, địa chất tương đối tốt, nên tránh vị trí có địa chất không ổn định như trượt lở, lún sụt, có đứt gãy hoạt động, cát chảy, đất bùn, đất đắp, đất trương nở, mực nước ngầm cao và sũng nước. Nếu không thể tránh thì phải có các biện pháp công trình bảo đảm an toàn cho thi công và vận hành đường ống.

4.1.3.2 Đường ống được đặt trong hào đào. Độ sâu chôn lấp được xác định theo tình hình địa chất, tải trọng ngoài, mực nước ngầm, thảm thực vật trên bề mặt đất, nhiệt độ môi trường, giao thông trên bề mặt và yếu tố liên quan khác.

4.1.3.3 Tại vị trí ống bị uốn cong để chuyển hướng, nếu tính toán thấy đường ống bị mất ổn định thì phải đặt mố néo. Với đường ống chôn lấp, nói chung không đặt khớp co giãn, nhưng với đường ống xây dựng ở vùng bị ảnh hưởng của động đất hoặc đi qua đới đứt gãy hoạt động thì dọc theo đường ống phải bố trí một số lượng cần thiết khớp co giãn và nên đặt ở trong giếng xây chứa khớp co giãn.

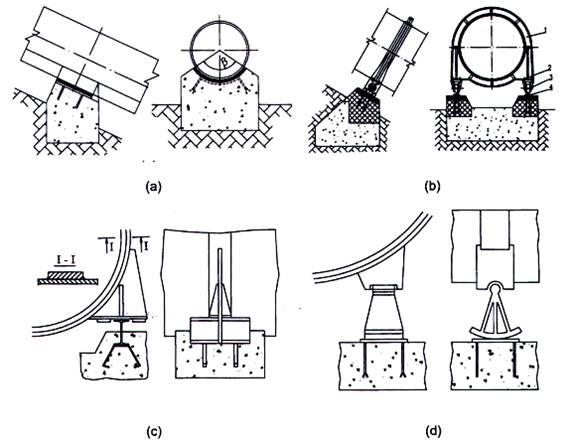

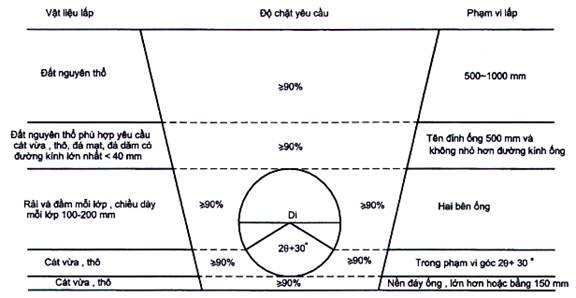

4.1.3.4 Nếu đáy hào là đất bụi, cát hoặc dăm sỏi tương đối đồng đều thì có thể đặt trực tiếp đường ống lên đáy hào. Với đáy hào là đất sét cứng chắc hoặc đá thì phải dùng cát hạt thô, hạt vừa hoặc đá dăm cỡ nhỏ rải một lớp đệm (không nên dùng đá dăm đập thủ công) rồi mới đặt ống. Trên mặt nền hoặc lớp đệm nên tạo hình lòng máng như ở hình 2 rồi mới đặt ống, để phân bố đều phản lực dưới đáy ống.

Hình 2 - Lớp đệm được đắp thành hình lòng máng

Chiều dày hd của lớp đệm được tạo thành hình lòng máng có thể xác định theo công thức (2), nhưng không được lớn hơn 0,3 m.

| hđ = 0,1(1 + D) | (2) |

trong đó D là đường kính trong của ống (m), 2θ là góc ôm của lòng máng.

Nơi có nền cứng mềm xen kẽ thì trên đoạn nền cứng nối tiếp với đoạn nền mềm phải rải một lớp đệm cát chuyển tiếp đủ dài để độ cứng của nền dọc theo đường ống không thay đổi đột ngột. Với nền là đất thổ nhưỡng, cát chảy thì phải xử lý nền, nếu dùng móng bê tông thì nên làm móng kiểu liên tục có góc ôm từ 90° đến 120°, mác bê tông không được thấp hơn M250.

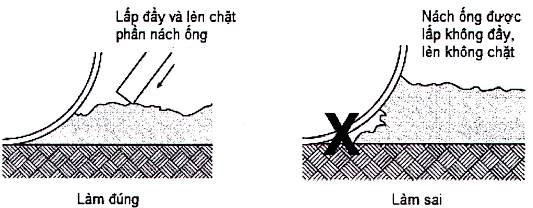

4.1.3.5 Vật liệu lấp ở hai bên thành ống từ đáy hào lên đến qua đỉnh ống 0,5 m phải dùng máng đổ, không được đổ trực tiếp vào đường ống và phải rải đều trong hào, không đổ tập trung một chỗ. Lúc lấp đất trong phạm vi 1,0 m kể từ đỉnh ống phải chú ý không làm tổn hại ống. Lấp đất phải tiến hành kịp thời và chú ý phòng ngừa đẩy nổi bởi nước ngầm, nhất là trong mùa mưa.

4.1.3.6 Trong đất lấp hào đặt ống không được lẫn các mẫu bê tông, đá cục hoặc đất hòn có kích thước lớn hơn 10 cm. Nếu cần thiết trộn vật liệu lấp hào đặt ống thì phải trộn đều trước khi đưa vào máng đổ, không được trộn trong hào đặt ống.

4.1.3.7 Trong phạm vi từ đáy hào lên đến qua đỉnh ống 0,5 m phải đầm thủ công, từ vị trí này trở lên có thể dùng cơ giới. Phải đầm đồng thời ở hai phía của trục ống để tránh ống bị xê dịch. Phải chia lớp để đầm, chiều dày lớp đất khi đầm thủ công không nên lớn hơn 0,2 m, khi dùng cơ giới không nên lớn hơn 0,3 m.

4.1.3.8 Hệ số đầm chặt K của đất phải phù hợp với quy định sau:

a) Trong phạm vi từ đáy hào đến cao trình đỉnh ống, không được thấp hơn 0,9;

b) Trên đỉnh ống, xác định theo yêu cầu của mặt đất, song không được thấp hơn 0,9.

4.1.3.9 Với đường ống đặt dưới đường giao thông sau khi lấp đất phải làm mặt đường ngay. Với đường ống đi qua vùng đất yếu, hố trũng hoặc mực nước ngầm cao, đầu tiên nên dùng cát thô và vừa, san lấp và đầm chặt phần nền đắp dạng lòng máng (hình 2), sau đó dùng cát thô, cát vừa lấp và đầm tiếp lên đến cách đỉnh ống 0,5 m.

4.1.3.10 Trường hợp ống chôn sâu hoặc chịu tải trọng trên mặt đất lớn dẫn đến phải làm ống có chiều dày lớn, để giảm chiều dày ống có thể dùng vành tăng cứng hoặc bọc bê tông, song phải tính toán dựa vào tình huống cụ thể.

4.1.3.11 Trên tuyến ống sử dụng vành tăng cứng không nên đặt khớp co giãn hoặc khớp bù. Trường hợp biến đổi nhiệt độ hoặc lún không đều có thể sinh ra ứng suất gây nguy hiểm cho đường ống thì nên đặt khớp mềm và bố trí trong giếng để tiện kiểm tra, sửa chữa.

4.1.3.12 Với đoạn ống đặt cạnh các rãnh xói do mưa hoặc bờ dốc đứng phải có biện pháp gia cố để không ảnh hưởng đến an toàn của đường ống. Nếu ống cần đi qua các rãnh xói thì nên bố trí ở đầu hoặc cuối rãnh và phải thiết kế tổng hợp các công trình phòng xói, ổn định ống ở đáy hào, bảo vệ mái dốc, chặn nước, thoát nước, đưa nước đến nơi an toàn.

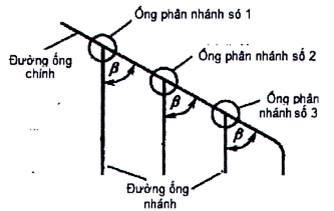

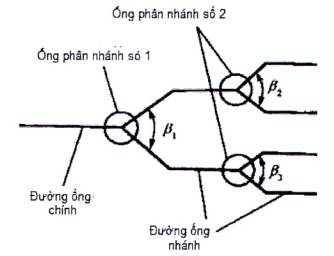

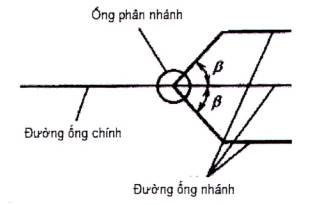

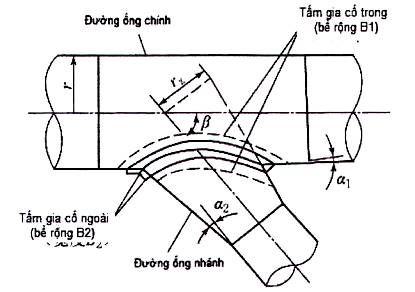

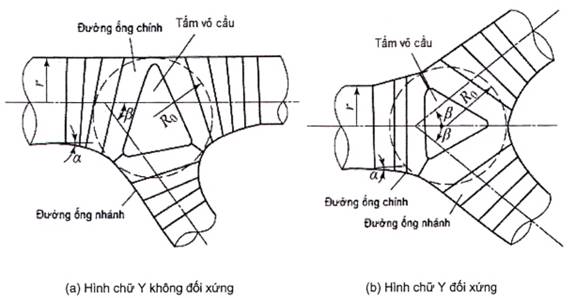

4.1.4 Quy định riêng cho đoạn ống phân nhánh

4.1.4.1 Bố trí vị trí phân nhánh phải hài hòa với các điều kiện về địa hình, địa chất và bố trí đường ống chính, công trình trạm. Phương án bố trí phải so sánh về kinh tế kỹ thuật và phải phù hợp với các nguyên tắc sau:

a) Hợp lý, an toàn, tin cậy về mặt kết cấu, không gây ra biến dạng và ứng suất cục bộ có giá trị lớn;

b) Dòng chảy êm thuận, tổn thất cột nước nhỏ, giảm thiểu dòng chảy xoáy và rung động, vận tốc dòng chảy ra khỏi vị trí phân nhánh tăng từ từ.

Đối với các công trình quan trọng nên làm thí nghiệm mô hình thủy lực cho đoạn ống phân nhánh;

c) Chế tạo, vận chuyển, lắp ráp tiện lợi;

d) Hợp lý về kinh tế.

4.1.4.2 Lựa chọn hình thức phân nhánh phải so sánh về kinh tế kỹ thuật. Các yếu tố cần xem xét bao gồm chi phí chế tạo và xây dựng, tổn thất cột nước, độ lớn của áp lực nước trong ống, kích thước ống, điều kiện chịu lực, hình thức bố trí.

4.1.4.3 Đường trục của ống chính, ống nhánh ở vị trí phân nhánh nên bố trí nằm trong một mặt phẳng. Đáy của đường ống chính, đường ống nhánh kiểu bố trí một bên và kiểu 3 dầm có thể bố trí trên cùng một cao trình.

4.1.4.4 Ở vị trí thấp nhất của đoạn ống phân nhánh nên bố trí van xả cặn. Ở vị trí nhô lên ở đỉnh đoạn ống phân nhánh có cột nước cao nên bố trí van xả khí.

4.1.4.5 Các hình thức kết cấu của ống phân nhánh có thể tham khảo trong Phụ lục D.

4.1.4.6 Đối với đường ống đặt hở, ống phân nhánh có thể để hở hoặc chôn trong bê tông như ở mố néo. Còn với đường ống chôn lấp thì có thể chỉ cần lấp đất lại hoặc cũng chôn trong bê tông như ở mố néo rồi sau đó lấp đất lại.

4.1.5 Lựa chọn đường kính và chiều dày thành ống

4.1.5.1 Đường kính của ống dẫn, chuyển nước phải được xác định trên cơ sở tính toán thủy lực và luận chứng về kinh tế và kỹ thuật. Dọc theo tuyến ống, đường kính ống có thể thay đổi tùy thuộc vào lưu lượng chuyển nước, song không nên thay đổi quá nhiều. Để lựa chọn sơ bộ có thể tính đường kính ống theo công thức (3):

|

| (3) |

trong đó:

D là đường kính trong của ống (m);

Qtk là lưu lượng thiết kế của đường ống (m3/s).

4.1.5.2 Chiều dày của thành ống, ngoài việc phải thỏa mãn yêu cầu về tính toán kết cấu đường ống ra, còn phải tính đến các yêu cầu về công nghệ chế tạo, lắp đặt, vận chuyển, yêu cầu về độ cứng cần thiết. Chiều dày thành ống có thể xác định sơ bộ theo điều kiện bền của ống chịu áp lực nước bên trong theo công thức (4).

|

| (4) |

trong đó:

t là chiều dày thành ống (mm);

p là áp lực nước bên trong ống (N/mm2);

R là cường độ tính toán của vật liệu thép làm đường ống (N/mm2), xác định theo công thức (6) (N/mm2);

D là đường kính trong của ống (mm).

Chiều dày thiết kế của ống phải lấy tăng thêm so với chiều dày tính toán để phòng gỉ, xâm thực, mài mòn ống. Lượng dư này được lấy bằng 1 mm cho các đường ống không bị bào mòn bởi phù sa và sự phá hoại của sinh vật trong nước, từ 2 mm đến 3 mm cho các đường ống có sự bào mòn bởi phù sa và sự phá hoại của sinh vật trong nước. Khi tính toán kiểm tra an toàn về độ bền, ổn định và độ cứng của ống không được kể đến lượng dư chiều dày thành ống này.

4.1.5.3 Chiều dày thiết kế của ống không nên nhỏ hơn giá trị được tính theo công thức (5), nếu giá trị tính toán lẻ thì làm tròn lên và không được lấy nhỏ hơn 6 mm.

| tmin ≥ D/800 + 4 | (5) |

trong đó

tmin là chiều dày nhỏ nhất của thành ống (mm);

D là đường kính trong của ống (mm).

4.1.5.4 Ở vị trí chiều dày ống thay đổi nên giữ nguyên đường kính trong của ống. Cấp biến đổi chiều dày nên lấy là 2 mm. Lúc hàn đối đầu hai đoạn ống có chênh lệch chiều dày lên đến 4 mm thì phải mài vát bên miệng ống có chiều dày lớn hơn với độ dốc 1/3.

4.2 Vật liệu chế tạo ống và các cấu kiện chịu lực chủ yếu khác

4.2.1 Các cấu kiện chịu lực chủ yếu của ống như vỏ ống chính và ống nhánh, ống phân nhánh, đai tựa và các cấu kiện gia cường khác phải sử dụng thép lặng, trong đó nên dùng thép tấm carbon, thép tấm hợp kim thấp cường độ cao. Các cấu kiện như con lăn của mố đỡ đường ống đặt hở có thể dùng thép xây dựng carbon, thép xây dựng cường độ cao hợp kim thấp.

4.2.2 Vật liệu thép dùng để chế tạo ống và phụ kiện có thể lấy mô đun đàn hồi Es bằng 2,06 × 105N/mm2, hệ số Poisson μs bằng 0,3 và hệ số dãn nở nhiệt αs bằng 1,2 × 10-5/°C, trọng lượng riêng γs bằng 7,85 × 10-5 N/mm3.

4.2.3 Cường độ tính toán của vật liệu dùng trong tính toán độ bền của ống và các cấu kiện chịu lực khác được xác định bằng công thức (6)

|

| (6) |

trong đó:

R là cường độ tính toán của vật liệu (N/mm2);

RTC là cường độ tiêu chuẩn của vật liệu (N/mm2), lấy như sau:

a) Đối với đường ống đặt lộ thiên RTC = σch;

b) Đối với đường ống ngầm:

- Khi tính với áp lực bên trong RTC = σb;

- Khi tính với áp lực bên ngoài RTC = σch;

σch là ứng suất chảy của vật liệu (N/mm2);

σb là giới hạn bền của vật liệu (N/mm2);

C là hệ số chuyển đổi từ cường độ chính sang cường độ tiêu chuẩn, lấy ở bảng A.1 của phụ lục A;

K là hệ số kể đến tính đồng chất của vật liệu, lấy theo bảng A.2 của phụ lục A;

γc là hệ số điều kiện làm việc. Với ống đặt tự do, hệ số m lấy như sau:

a) Khi đường ống chịu áp lực bên trong: γc = 0,71;

b) Khi đường ống chịu áp lực bên ngoài: γc = 0,85;

c) Khi đường ống chịu tải trọng đặc biệt: γc = 0,95;

γv là hệ số phụ thuộc vào cấp của công trình, lấy như sau:

a) Đối với công trình cấp đặc biệt: γv = 0,80;

b) Đối với công trình cấp I: γv = 0,85;

c) Đối với công trình cấp II: γv = 0,95;

d) Đối với công trình cấp III, cấp IV: γv = 1,00.

4.2.4 Que hàn, dây hàn và thuốc hàn phải phù hợp với vật liệu gốc. Vật liệu hàn dùng để hàn thép đặc biệt phải xác định thông qua thí nghiệm.

4.3 Tải trọng và tổ hợp tải trọng tác dụng lên đường ống

4.3.1 Đối với đường ống đặt hở

4.3.1.1 Tải trọng tác dụng lên đường ống đặt hở và các tổ hợp tải trọng cần xem xét khi tính toán đường ống đặt hở được liệt kê trong bảng 1.

Công thức tính các lực tác dụng vào đường ống, mố néo và mố đỡ được liệt kê trong bảng B.1 của Phụ lục B.

4.3.1.2 Khi lắp đặt hoặc kiểm tra sửa chữa đường ống thép đặt hở phải xem xét chuyển vị gây ra bởi chênh lệch nhiệt độ giữa phía bị mặt trời chiếu trực tiếp với phía bị che khuất và phải có biện pháp cố định đường ống.

4.3.2 Đối với đường ống chôn lấp

Tải trọng tác dụng lên đường ống chôn lấp và các tổ hợp tải trọng cần xem xét khi tính toán đường ống chôn lấp được liệt kê trong bảng 2. Công thức tính tải trọng đất đắp trên đỉnh ống, tải trọng xe chạy trên mặt đất qua đỉnh ống, lực đẩy nổi của nước ngầm được trình bày trong điểm C.1 của Phụ lục C.

Bảng 1 - Tải trọng và tổ hợp tải trọng tác dụng lên đường ống đặt hở

| TT | Tải trọng | Tổ hợp tải trọng cơ bản | Tổ hợp tải trọng đặc biệt | |||||||

| Vận hành bình thường | Tháo cạn | Vận hành đặc biệt | Thử nghiệm áp lực | Thi công | Nạp nước | Động đất | ||||

| (1) | (2) |

|

|

|

|

|

| |||

| 1 | Áp lực nước trong ống | Ứng với MNDBT trong hồ chứa |

| x |

|

|

|

|

| x |

| Ứng với MNLTK trong hồ chứa | x |

|

|

|

|

|

|

| ||

| Ứng với MNLKT trong hồ chứa |

|

|

| x |

|

|

|

| ||

| Áp lực nước khi thí nghiệm thử áp lực đường ống |

|

|

|

| x |

|

|

| ||

| 2 | Trọng lượng ống | x | x |

| x | x | x | x | x | |

| 3 | Trọng lượng nước đầy trong ống | x | x |

| x | x |

|

| x | |

| 4 | Trọng lượng một phần nước trong ống khi tháo cạn hoặc nạp nước |

|

|

|

|

|

| x |

| |

| 5 | Lực gây ra do nhiệt độ môi trường thay đổi | x | x |

| x |

| x |

| x | |

| 6 | Áp lực nước ở khớp co giãn, van, đầu bịt, đoạn cong, đoạn đường kính thay đổi | x | x |

| x | x |

|

| x | |

| 7 | Lực gây ra do lún không đều tại mố néo, mố đỡ | x | x |

| x |

|

|

| x | |

| 8 | Tải trọng gió |

| x |

|

|

| x |

|

| |

| 9 | Tải trọng thi công |

|

|

|

|

| x |

|

| |

| 10 | Tải trọng động đất |

|

|

|

|

|

|

| x | |

| 11 | Chênh lệch áp suất không khí trong và ngoài ống khi tháo cạn đường ống |

|

| x |

|

|

|

|

| |

| 12 | Áp lực nước va |

|

|

| x |

|

|

|

| |

| CHÚ THÍCH: a) Đối với đường ống đặt hở có bố trí các mố néo, lực sinh ra do biến đổi nhiệt độ trong đoạn giữa hai mố néo liền kề là lực ma sát tại các mố đỡ và tại khớp co giãn: b) Với đường ống chịu áp lực bơm thì trong mục 1 thay bằng áp lực bơm tương ứng. | ||||||||||

Bảng 2 - Tải trọng và tổ hợp tải trọng tác dụng lên đường ống chôn lấp

| TT | Tải trọng | Tổ hợp tải trọng cơ bản | Tổ hợp tải trọng đặc biệt | |||||

| Vận hành bình thường | Tháo cạn | Vận hành đặc biệt | Thử nghiệm áp lực | Thi công | Nạp nước | |||

| 1 | Áp lực nước trong ống | Ứng với MNDBT trong hồ chứa | x |

|

|

|

|

|

| Ứng với MNLKT trong hồ chứa |

|

| x |

|

|

| ||

| Áp lực nước khi thí nghiệm thử áp lực đường ống |

|

|

| x |

|

| ||

| 2 | Trọng lượng ống | x | x | x | x | x | x | |

| 3 | Trọng lượng nước đầy trong ống | x |

| x | x |

|

| |

| 4 | Trọng lượng một phần nước trong ống khi tháo cạn hoặc nạp nước |

|

|

|

|

| x | |

| 5 | Lực gây ra do nhiệt độ môi trường thay đổi | x |

| x |

| x | x | |

| 6 | Áp lực đất | x | x | x | x | x | x | |

| 7 | Áp lực nước ngầm |

| x |

|

|

|

| |

| 8 | Tải trọng xe trên mặt đắt hoặc của đống đổ trên mặt đất (Tính riêng với giá trị lớn nhất của từng tải) | x | x | x |

| x | x | |

| 9 | Tải trọng thi công |

|

|

|

| x |

| |

| 10 | Chênh lệch áp suất không khí trong và ngoài ống khi tháo cạn đường ống |

| x |

|

|

|

| |

| 11 | Áp lực nước va |

|

| x |

|

|

| |

| CHÚ THÍCH: Với đường ống chịu áp lực bơm thì trong mục 1 thay bằng áp lực bơm tương ứng | ||||||||

4.4 Tính toán kết cấu đường ống

4.4.1 Yêu cầu và phương pháp tính toán

4.4.1.1 Đường ống và các cấu kiện chịu lực của đường ống phải được tính toán để đảm bảo an toàn về độ bền, độ cứng, ổn định (buckling) dưới tác dụng của các tổ hợp tải trọng tác dụng được nêu trong điều 4.3. Khi tính toán kết cấu, chiều dày tính toán của thành ống không bao gồm lượng dư chiều dày thành ống được lấy để phòng gỉ, mài mòn và xâm thực như quy định ở 4.1.5.2.

4.4.1.2 Ứng suất, chuyển vị dùng để kiểm tra độ bền, độ cứng và ổn định của ống và các cấu kiện chịu lực của đường ống có thể tính toán bằng các phương pháp sức bền vật liệu, phương pháp cơ học kết cấu, phương pháp lý thuyết đàn hồi hoặc phương pháp phần tử hữu hạn (PTHH) thông qua các công thức tính toán hoặc các phần mềm thương mại. Khi tính toán đường ống chôn lấp bằng phương pháp PTHH nên sử dụng mô hình bài toán không gian (3D) có xem xét đến sự làm việc đồng thời của đường ống với nền.

Phụ lục B trình bày một số công thức tính ứng suất tại các điểm cần kiểm tra bền trong vỏ ống, trong vành tăng cứng và đai tựa cho đường ống đặt hở bằng phương pháp cơ học kết cấu hoặc lý thuyết đàn hồi. Phụ lục C trình bày một số công thức tính ứng suất cho đường ống chôn lấp dưới tác dụng của các tải trọng tác dụng vào đường ống bằng phương pháp cơ học kết cấu. Phụ lục E trình bày mô hình tính và kết quả tính bằng phương pháp phần tử hữu hạn cho một đường ống chôn lấp với mô hình bài toán phẳng (2D) và mô hình bài toán không gian (3D).

4.4.2 Kiểm tra độ bền, độ cứng và ổn định của đường ống đặt hở và đường ống chôn lấp

4.4.2.1 Kiểm tra độ bền cho ống được thực hiện theo công thức (7)

| σtt ≤ R | (7) |

trong đó:

σtt là ứng suất tính toán tại điểm kiểm tra bền (N/mm2). Khi tính ứng suất tính toán phải xét đến yếu tố lệch tải và tổ hợp tải trọng.

R là cường độ tính toán của vật liệu (N/mm2). Khi tính toán phải xét đến yếu tố sai lệch đối với vật liệu và điều kiện làm việc, xác định bằng công thức (6).

4.4.2.2 Nếu ứng suất ở điểm tính toán thuộc trạng thái ứng suất phẳng thì điều kiện bền (7) được viết cụ thể ở dạng biểu thức (8).

|

| (8) |

Nếu ứng suất ở điểm tính toán thuộc trạng thái ứng suất không gian thì điều kiện bền (7) được viết cụ thể ở dạng biểu thức (9).

|

| (9) |

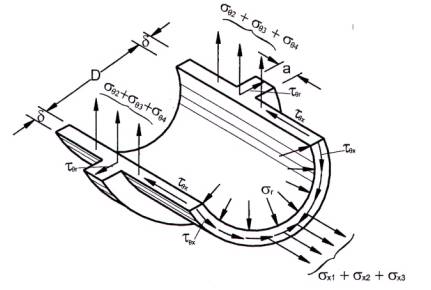

trong đó:

σx, σθ, σr lần lượt là ứng suất pháp theo phương dọc trục ống (x), phương vòng tiếp tuyến với chu vi của ống (θ) và phương bán kính (r) tại điểm tính toán kiểm tra bền. Các ứng suất này lấy dấu dương (+) nếu là ứng suất kéo, âm (-) nếu là ứng suất nén (N/mm2);

τθx, τrθ, τxr lần lượt là là ứng suất tiếp theo phương dọc trục ống (x) trên mặt có pháp tuyến là phương vòng (θ), ứng suất tiếp theo phương vòng (θ) trên mặt có pháp tuyến là phương bán kính (r) và ứng suất tiếp theo phương bán kính (r) trên mặt có pháp tuyến là phương dọc trục ống (x) tại điểm tính toán kiểm tra bền (N/mm2);

R là cường độ tính toán của vật liệu tính theo công thức (6) (N/mm2).

4.4.2.3 Điều kiện để ống không bị mất ổn định khi chịu áp lực phân bố trên mặt ngoài của ống được viết dưới dạng biểu thức (10).

|

| (10) |

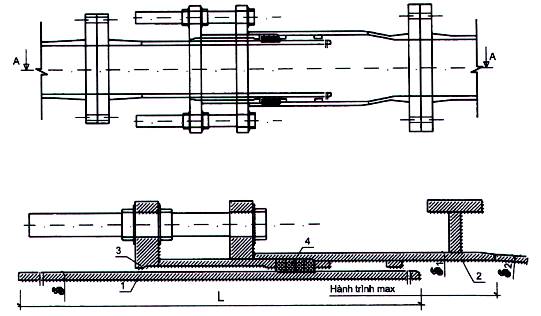

trong đó:

p là áp lực phân bố tác dụng vào mặt ngoài của ống (N/mm2);

pcr là giá trị tới hạn của áp lực ngoài, ứng với nó ống bắt đầu bị mất ổn định (N/mm2);

Kod là hệ số an toàn về ổn định lấy như sau:

- Với đường ống đặt hở: Vỏ ống và vành tăng cứng lấy Kod bằng 2;

- Với đường ống chôn lấp: Vỏ ống lấy Kod bằng 2.

Tính toán giá trị tới hạn của áp lực ngoài cho đường ống đặt hở và ống chôn lấp (đoạn ống không phân nhánh) khi chịu áp lực ngoài, được trình bày trong Phụ lục B, C và E.

4.4.2.4 Tính toán kiểm tra độ cứng của ống chôn lấp thông qua độ ô van của mặt cắt ống được trình bày trong C.4.1 của Phụ lục C, độ ô van lớn nhất của mặt cắt ống phải thỏa mãn các quy định sau:

a) Nếu mặt trong của ống được chống gỉ bằng vữa xi măng: Độ ô van không được vượt quá từ 2 % đến 3 % đường kính ống;

b) Nếu mặt trong của ống được chống gỉ bằng vật liệu sơn bền chắc: Độ ô van không được vượt quá từ 3 % đến 4 % đường kính ống.

4.4.2.5 Nếu ống chôn lấp nằm dưới mực nước ngầm còn cần kiểm tra chống đẩy nổi như trình bày trong C.1.3 của Phụ lục C.

4.4.2.6 Tính toán gần đúng kết cấu ống phân nhánh được trình bày trong Phụ lục D.

4.5. Quan trắc và giám sát an toàn đường ống

4.5.1 Quan trắc và giám sát an toàn phải được thiết kế cho đường ống của công trình từ cấp 1 trở lên, đường ống quan trọng, đường ống sử dụng kết cấu mới, vật liệu mới, công nghệ mới.

4.5.2 Thiết kế quan trắc và giám sát an toàn phải phù hợp với các quy định trong TCVN 8215 và phải tuân theo các nguyên tắc sau:

a) Lựa chọn được các vị trí quan trắc giám sát thích hợp tùy thuộc vào qui mô, bố trí đường ống, phân bố áp lực trên đường ống, kết cấu đường ống và bố trí các thiết bị quan trắc giám sát trên đường ống.

b) Quan trắc, giám sát liên quan đến quá trình thi công nên kết hợp với hạng mục quan trắc giám sát vận hành sau này.

c) Hài hòa với hệ thống giám sát an toàn của toàn bộ công trình và hệ thống giám sát an toàn của kết cấu thép thủy công khác.

d) Nên xây dựng trung tâm giám sát tự động đặt ở nhà quản lý toàn bộ công trình để có thể thường xuyên theo dõi tình trạng của đường ống và tự động thu thập, xử lý các thông tin được truyền về từ các thiết bị quan trắc, giám sát và kịp thời đưa ra các cảnh báo cần thiết liên quan đến đường ống.

4.5.3 Các hạng mục giám sát an toàn phải căn cứ vào cấp của đường ống, đặc điểm kết cấu và điều kiện địa chất để lựa chọn từ các hạng mục sau:

a) Chuyển vị của mố néo, mố đỡ đường ống đặt hở, lún của khe ở giếng chứa khớp co giãn, chuyển vị của khớp co giãn và chuyển dịch của mái dốc ở gần đường ống.

b) Các hạng mục khác nếu cần.

4.5.4 Thiết bị giám sát an toàn trong thời kỳ thi công và vận hành phải có biện pháp bảo vệ hữu hiệu, thường xuyên kiểm tra, duy tu bảo dưỡng và kiểm định định kỳ theo quy định. Nếu các thiết bị giám sát an toàn quan trọng bị hư hại phải kịp thời sửa chữa hoặc thay thế. Phải bố trí đường đi lại, chiếu sáng, bục bệ đứng để đọc thiết bị quan trắc và giám sát.

4.5.5 Sau khi lắp đặt các thiết bị quan trắc và giám sát phải bắt đầu việc giám sát, kịp thời thu thập, chỉnh lý, phân tích và lưu trữ dữ liệu.

5 Chế tạo ống, sơn phủ bảo vệ, vận chuyển, lưu kho

5.1 Chế tạo ống (lốc và hàn)

5.1.1 Chế tạo ống thẳng, ống cong, ống mặt cắt thay đổi dần

5.1.1.1 Tùy theo điều kiện gia công, ống thép có thể được chế tạo ở dạng lốc hàn xoắn cho cả một đốt ống, lốc tròn cả vòng chu vi cho một đoạn ống có chiều dài bằng chiều rộng của tấm thép hoặc lốc riêng từng mảnh ở dạng mặt trụ hở, sau đó gá lắp và hàn để tạo thành một đốt ống. Nếu điều kiện cho phép nên ưu tiên chế tạo ống ở dạng lốc hàn xoắn.

5.1.1.2 Dung sai khi lấy dấu và khi cắt tấm thép đưa vào gia công phải phù hợp với quy định trong cho trong bảng 3 và bảng 4.

Bảng 3 - Dung sai khi lấy dấu

Đơn vị tính bằng mm

| Thứ tự | Hạng mục | Dung sai |

| 1 | Chiều dài và chiều rộng | ±1 |

| 2 | Hai đường chéo | 2 |

| 3 | Hai cạnh đối ứng | 1 |

| 4 | Độ cao của cung đường tròn | ±0,5 |

Bảng 4 - Dung sai khi cắt

Đơn vị tính bằng mm

| Thứ tự | Hạng mục | Dung sai |

| 1 | Chiều dài và chiều rộng | ±3 |

| 2 | Hai đường chéo | 5 |

| 3 | Hai cạnh đối ứng | 3 |

| 4 | Độ cao của cung đường tròn | ±2 |

5.1.1.3 Nếu ống được lốc tròn cả vòng chu vi một đoạn ống với chiều dài bằng chiều rộng của tấm thép hoặc lốc thành từng mảnh trụ hở rồi hàn thành đốt ống thì các mối hàn được quy định như sau:

a) Mối hàn dọc: Không được bố trí trên đường trục thẳng đứng và nằm ngang của mặt cắt ngang ống, góc kẹp của bán kính chỉ tới mối hàn dọc với các đường trục này phải lớn hơn 10°, chiều dài của các cung trên thành ống tương ứng với góc kẹp còn phải lớn hơn 300 mm và lớn hơn 10 lần chiều dày của thành ống. Trong cùng một đốt ống, hai mối hàn dọc phải cách nhau không nhỏ hơn 500 mm, còn với đốt ống kề liền khoảng cách giữa hai mối hàn dọc phải lớn hơn 5 lần chiều dày của thành ống và không nhỏ hơn 300 mm.

b) Mối hàn vòng: Với ống thẳng, khoảng cách giữa các mối hàn vòng không nên nhỏ hơn 500 mm, với ống cong và ống mặt cắt thay đổi dần ở dạng hình côn không nên nhỏ hơn trị lớn nhất trong các trị sau:

+ 10 lần chiều dày của thành ống;

+ 300 mm;

+ ![]() , với r là bán kính trong của ống, t là chiều dày của thành ống,

, với r là bán kính trong của ống, t là chiều dày của thành ống,

5.1.1.4 Sau khi vẽ hình lên tấm thép để gia công, phải dùng mực viết trên thép, sơn và cách đánh dấu bắt mắt, ghi rõ ký hiệu lô, phân đoạn ống, đốt ống, mảnh ghép, phương chiều nước chảy, các đường trục thẳng đứng và nằm ngang, góc vát và đường cắt.

Với thép cường độ cao không được dùng cưa, đục và mực viết trên thép để làm dấu. Tuy vậy, trong các trường hợp dưới đây, với các dấu khắc có độ sâu không lớn hơn 0,5 mm có thể cho phép sử dụng:

a) Mặt cong trong của tấm lốc để dễ nhìn kiểm tra độ chuẩn xác của đường vẽ;

b) Mặt cong ngoài sau khi lốc.

Các dấu và thông tin đã tạo ra cần ghi lại để tra cứu khi cần.

5.1.1.5 Cắt tấm thép và vát mép để hàn phải dùng máy cắt tự động, bán tự động hoặc máy vát mép, máy phay để gia công. Với thép cường độ cao vát mép để hàn có xu hướng làm thép bị tôi cứng lớn, do vậy nên dùng máy vát mép, máy phay để gia công. Nếu dùng phương pháp cắt nhiệt phải dùng máy mài để mài bỏ phần bị tôi cứng ở bề mặt vát, phần bị quá nhiệt.

5.1.1.6 Dung sai của kích thước và chất lượng của đường cắt phải phù hợp với quy định của thiết kế.

5.1.1.7 Xỉ và gờ ráp trên mặt đường cắt phải dùng máy mài để loại bỏ. Độ sâu của các vết khía trên đường cắt phải không được lớn hơn 0,5 mm, nếu sâu trong khoảng từ 0,5 mm đến 2 mm phải dùng máy mài mài nhẵn, nếu sâu hơn 2 mm phải hàn đắp sau đó mài nhẵn. Ở những chỗ có nghi ngờ khuyết tật phải tiến hành kiểm tra không phá hủy bề mặt bằng phương pháp thẩm thấu (PT) hoặc hạt từ (MT).

5.1.1.8 Dung sai của kích thước vát mép mối hàn phải phù hợp với quy định của thiết kế. Vát mép hình chữ X không đối xứng hoặc chữ V nên bố trí ở phía vị trí mối hàn bằng (tức là hướng lên phía trên). Trừ ống ở đoạn giếng thẳng đứng ra, vát mép của mối hàn vòng phải được làm vặn với trục chuẩn X nằm ngang (nên có một đoạn quá độ khoảng 100 mm biến đổi góc) để làm cho phía vát mép lớn luôn hướng lên trên. Với giếng đứng nên dùng vát mép hình chữ K.

5.1.1.9 Lốc tấm thép phải đáp ứng các yêu cầu sau:

a) Chiều lốc mảnh thép phải cùng với chiều tấm thép đã được cán ép khi chế tạo ở nhà máy;

b) Trước khi lốc hoặc trong quá trình lốc phải làm sạch lớp ôxy hóa hoặc chất bẩn trên bề mặt mảnh thép được lốc;

c) Sau khi lốc xong phải đặt mảnh thép đã được lốc lên bệ đỡ phẳng ở trạng thái tự do và dùng thước mẫu để kiểm tra độ cong, khe hở giữa thước mẫu và mảnh thép đã được lốc phải phù hợp với quy định được cho trong bảng 5.

d) Khi quan hệ giữa đường kính trong của ống phù hợp với quy định ghi trong bảng 6 thì cho phép lốc nguội, nếu không thì phải lốc nóng hoặc sau khi lốc nguội phải tiến hành xử lý nhiệt.

Bảng 5 - Độ hở cho phép giữa mặt thước mẫu và mặt thép đã lốc

| Thứ tự | Đường kính trong ống D (m) | Chiều dài cung thước mẫu (m) | Độ hở cho phép giữa mặt thước mẫu và mặt thép đã lốc (mm) |

| 1 | D ≤ 2 | 0,5 D và ít nhất phải bằng 500 mm | 1,5 |

| 2 | 2 < D ≤ 5 | 1,0 | 2,0 |

| 3 | 5 < D ≤ 8 | 1,5 | 2,5 |

| 4 | D > 8 | 2,0 | 3,0 |

Bảng 6 - Tỷ số chiều dày/đường kính nhỏ nhất cho phép lốc nguội tấm thép

| Thứ tự | Giới hạn chảy của thép (N/mm2) | Quan hệ giữa đường kính trong của ống (D) với chiều dày t của tấm thép |

| 1 | σch ≤ 350 | D ≥ 33t |

| 2 | 350 < σch ≤ 450 | D ≥ 40t |

| 3 | 450 < σch ≤ 540 | D ≥ 48t |

| 4 | 540 < σch ≤ 800 | D ≥ 57t |

| 5 | σch > 800 | Xác định bởi thí nghiệm |

| Chú thích: σch là giới hạn chảy thực tế của tấm thép được lốc. Ở tình huống bình thường, trị số này được cho trong chứng chỉ chất lượng của tấm thép. | ||

e) Khi lốc tấm thép không được dùng búa đập trực tiếp vào tấm thép.

g) Với thép ram cường độ cao và thép TMCP cường độ cao không nên thực hiện chỉnh hình bằng cách dùng nhiệt trực tiếp. Khi dùng cách này để chỉnh sửa độ cong thì nhiệt độ gia nhiệt để chỉnh hình không được lớn hơn nhiệt độ tôi lại của tấm thép hoặc nhiệt độ cuối cùng khi cán tấm thép.

h) Sau khi hàn không nên đưa lên máy lốc để lốc lại hoặc không nên chỉnh hình.

5.1.1.10 Làm tròn ống phải tiến hành trên bệ phẳng, độ phẳng của miệng ống yêu cầu phải phù hợp với quy định ghi trong bảng 7.

Bảng 7 - Độ phẳng của miệng ống

| Thứ tự | Đường kính trong của ống D (m) | Dung sai độ phẳng của miệng ống (mm) |

| 1 | D ≤ 5 | 2 |

| 2 | D > 5 | 3 |

5.1.1.11 Sau khi làm tròn ống, dung sai về chu vi phải phù hợp với quy định được ghi trong bảng 8, biên độ lệch hướng trục miệng ống ở vị trí mối hàn dọc không được lớn hơn 2 mm.

Bảng 8 - Dung sai của chu vi ống

Đơn vị tính bằng mm

| Thứ tự | Hạng mục | Chiều dày tấm t | Dung sai chu vi ống |

| 1 | Dung sai về chiều dài chu vi thực đo và thiết kế | Chiều dày bất kỳ | ± 3D/1000 và không được vượt quá ± 24 |

| 2 | Dung sai về chiều dài chu vi của đốt liền kề | t < 10 | 6 |

| 3 | t ≥ 10 | 10 |

5.1.1.12 Dung sai của biên độ lệch theo phương đường kính ở miệng của mối hàn dọc và mối hàn vòng được cho trong bảng 9.

Bảng 9 - Dung sai của biên độ lệch theo phương đường kính ở miệng của mối hàn dọc và mối hàn vòng của ống

Đơn vị tính bằng mm

| Thứ tự | Loại mối hàn | Bề dày tấm | Dung sai |

| 1 | Mối hàn dọc | Bề dày bất kỳ | 10 %t và không được lớn hơn 2 |

| 2 | Mối hàn vòng | t ≤ 30 | 15 %t và không được lớn hơn 3 |

| 3 | 30 < t ≤ 60 | 10 %t | |

| 4 | t > 60 | ≤ 6 |

5.1.1.13 Sau khi hàn mối hàn dọc, dùng thước mẫu kiểm tra độ cong ở vị trí mối hàn dọc, khe hở giữa thước mẫu và vỏ ống ở vị trí này phải phù hợp với quy định ghi trong bảng 10.

Bảng 10 - Khe hở cho phép giữa thước mẫu và mối hàn dọc của ống

| Thứ tự | Đường kính trong của ống D (m) | Độ dài cung của thước mẫu (mm) | Khe hở cho phép giữa thước mẫu và mối hàn dọc (mm) |

| 1 | D ≤ 5 | 500 | 4 |

| 2 | 5 < D ≤ 8 | D/10 | 4 |

| 3 | D > 8 | 1200 | 6 |

5.1.1.14 Sau khi hàn hết các mối hàn dọc, phải đo độ dài thực tế của chu vi ngoài của miệng ống ở hai đầu mút và ở vị trí mép miệng ống tương ứng để đưa ra chỉ thị về số đo chiều dài chu vi ngoài thực tế của ống.

5.1.1.15 Dung sai về hình dạng mặt cắt ngang ống được đánh giá qua độ tròn của mặt cắt ống. Trị này không được lớn hơn 3D/1000 và không được vượt quá 30 mm. Để đánh giá độ tròn của ống mỗi miệng ống phải đo ít nhất 2 cặp đường kính.

5.1.1.16 Dung sai về chiều dài của một đốt ống là ±5 mm.

5.1.1.17 Mối hàn lắp ráp ống, lúc vát mép hình chữ V có sử dụng miếng lót thì chiều dài của chu vi ống, độ tròn và độ cong sau khi hàn của mối hàn dọc tại vị trí miếng lót phải phù hợp với các quy định sau:

a) Sau khi làm tròn ống, dung sai về chiều dài của chu vi phải phù hợp với quy định ghi trong bảng 11.

Bảng 11 - Dung sai của chu vi ống ở mặt ngoài miếng lót

Đơn vị tính bằng mm

| Thứ tự | Hạng mục | Bề dày tấm t | Dung sai |

| 1 | Dung sai về chiều dài chu vi thực tế và thiết kế | Bề dày bất kỳ | ± 3D/1000 và không được vượt quá ± 12 |

| 2 | Dung sai về chiều dài chu vi của đốt lân cận | T < 10 | 6 |

| 3 | T ≥ 10 | 8 |

b) Khi ống có lắp vành tăng cứng, dung sai của đường kính nhỏ nhất và lớn nhất của miệng ống ở cùng một đầu mút phải không được lớn hơn 4 mm, mỗi đầu mút phải đo ít nhất 4 cặp đường kính.

c) Sau khi hàn mối hàn dọc, dùng thước mẫu như quy định ở điều 5.1.1.13 để kiểm tra độ cong của mối hàn dọc, khe hở của nó không được lớn hơn 2 mm.

5.1.1.18 Ống cong, ống hình côn và ống thép cường độ cao không nên sử dụng bản ốp để hàn đối đầu.

5.1.1.19 Vành tăng cứng, đai tựa, đai hãm, vành ngăn nước phải phù hợp với các quy định sau:

a) Nằm cách mối hàn vòng của ống không nhỏ hơn 3 lần chiều dày của ống và không được nhỏ hơn 100 mm;

b) Mối hàn nối các mảnh của vành phải bố trí lệch với mối hàn dọc của ống một khoảng lớn hơn 200 mm.

c) Độ cong của vành ở phía thành ống phải dùng thước mẫu để kiểm tra, khe hở phải phù hợp với quy định trong bảng 10.

d) Khe hở cục bộ giữa vành và mặt ngoài của thành ống không nên lớn hơn 3 mm.

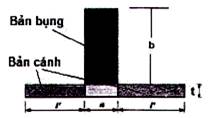

5.1.1.20 Dung sai về độ thẳng góc lắp ráp của vành tăng cứng, đai tựa, đai hãm, đai ngăn nước phải phù hợp với quy định ghi trong bảng 12.

Bảng 12 - Dung sai về lắp ráp của vành tăng cứng, đai tựa, đai hãm của ống

Đơn vị tính mm

| Thứ tự | Hạng mục | Dung sai của đai tựa | Dung sai của đai tăng cứng hoặc đai hãm | Sơ đồ |

| 1 | Độ thẳng góc của đai tăng cứng, đai tựa hoặc đai hãm với thành ống | a ≤ 0,01H và phải ≤ 3 | a ≤ 0,02H và phải ≤ 5 |

|

| 2 | Độ thẳng góc của mặt phẳng đai tăng cứng, đai tựa hoặc đai hãm và trục của ống | b ≤ 2D/1000 và phải ≤ 6 | b ≤ 4D/100 và phải ≤ 12 |

|

| 3 | Dung sai về khoảng cách giữa hai tấm vành (đai) kề liền | ±10 | ±30 |

|

5.1.1.21 Tại vị trí giao nhau của vành tăng cứng, đai tựa và đai hãm với mối hàn dọc của ống phải chừa lỗ bán nguyệt hoặc lỗ vuông được lượn tròn ở góc với bán kính nằm trong phạm vi từ 25 mm đến 80 mm để tránh hai mối hàn gặp nhau, vừa bất lợi về phân bố ứng suất, vừa dễ phát sinh khuyết tật hàn.

5.1.2 Chế tạo chạc ống phân nhánh

5.1.2.1 Các yêu cầu về vẽ, cắt, lốc của chạc ống phân nhánh phải phù hợp với các quy định có liên quan trình bày trong điều 5.1.1.

5.1.2.2 Kích thước của tấm vỏ cầu của chạc phân nhánh hình cầu phải phù hợp với các quy định sau:

a) Dung sai của độ cong của tấm vỏ cầu phải phù hợp với quy định cho trong bảng 13.

b) Dung sai của kích thước hình học của tấm vỏ cầu phải phù hợp với quy định cho trong bảng 14.

Bảng 13 - Dung sai của độ cong của tấm vỏ cầu

| Thứ tự | Độ dài cung của tấm vỏ cầu L (m) | Độ dài cung của thước mẫu (mm) | Độ hở cho phép của thước mẫu và tấm vỏ cầu (mm) |

| 1 | L ≤ 1,5 | 1 | 3 |

| 2 | 1,5 < L ≤ 2 | 1,5 | |

| 3 | L > 2 | 2 |

Bảng 14 - Dung sai kích thước hình học của tấm vỏ cầu

Đơn vị tính bằng mm

| Thứ tự | Hạng mục | Độ hở cho phép giữa tấm vỏ cầu và thước mẫu ở vị trí bất kỳ |

| 1 | Độ dài cung theo phương bề dài và bề rộng | ± 2,5 |

| 2 | Dung sai tương đối của đường chéo | 4 |

5.1.2.3 Chạc ống phân nhánh kiểu dầm sườn và kiểu không dầm nên gá lắp hoặc hàn các bộ phận của ống ở phân xưởng, kích thước các hạng mục của ống phân nhánh sau gá lắp hoặc hàn phải phù hợp với các quy định ghi trong bảng 15.

5.1.2.4 Phương của chiều dài cung của dầm hoặc sườn lưỡi hái phải trùng với phương cán khi chế tạo tấm thép. Dầm hoặc sườn lưỡi hái khi cần lắp ráp nối tiếp thì góc tâm của mối hàn ở vị trí mặt cắt ngang lớn nhất của nó phải tránh các giá trị từ 8° đến 10°, hơn nữa độ dài cung còn phải nhỏ hơn 800 mm, độ dài cung ở vị trí ráp nối còn lại không được nhỏ hơn 500 mm. Khi không thỏa mãn được quy định trên thì có thể phân đều làm 3 đoạn, mỗi đoạn không được nhỏ hơn 500 mm.

5.2.2.5 Dung sai về kích thước của các đỉnh của chạc phân nhánh hình cầu sau khi gá lắp hoặc hàn chính thức, ngoài việc phải phù hợp với các quy định được ghi trong 5.1.2.3 ra còn phải phù hợp với các quy định trong bảng 16.

5.1.2.6 Sau khi gá lắp chạc ống phân nhánh phải đánh dấu và ghi chép cẩn thận để có thể tra cứu khi cần.

Bảng 15 - Dung sai sau gá lắp hoặc hàn các bộ phận của chạc ống phân nhánh kiểu không dầm và chạc ống phân nhánh kiểu dầm sườn

Đơn vị tính bằng mm

| Thứ tự | Hạng mục | Đường kính D (m) và chiều dày tấm t (mm) | Dung sai | Sơ đồ |

| 1 | Chiều dài ống L1, L2 | - | ±10 | - |

| 2 | Độ tròn của miệng ống chính, ống nhánh (D là đường kính trong) | - | 3D/1000 và phải ≤ 20 |

|

| 3 | Dung sai về chiều dài của chu vi miệng ống thực tế và thiết kế của ống chính và ống nhánh | - | ±3D/1000 và dung sai phải là ±20, dung sai về chiều dài chu vi của hai đốt ống kề liền phải ≤ 10 | |

| 4 | Khoảng cách tâm của hai ống nhánh, S1 | - | ±10 | |

| 5 | Chênh lệch về cao trình tâm của ống chính, ống nhánh (D là đường kính trong của ống lớn) | D ≤ 2 m | ±4 | |

| 2 m < D ≤ 5 m | ±6 | |||

| D > 5 m | ±8 | |||

| 6 | Độ thẳng góc của miệng ống chính và ống nhánh | D ≤ 5 m | 2 | |

| D > 5 m | 3 | |||

| 7 | Độ phẳng của miệng ống chính và ống nhánh | D ≤ 5 m | 2 | - |

| D > 5 m | 3 | |||

| 8 | Biên độ lệch của mối hàn dọc | Bề dày bất kỳ | 10 %t và ≤ 2 | - |

| 9 | Biên độ lệch của mối hàn vòng | t ≤ 30 | 15 %t và ≤ 3 | - |

| 30 < t ≤ 60 | 10 %t | |||

| t > 60 | ≤ 6 |

Bảng 16 - Dung sai sau gá lắp hoặc hàn chính thức của chạc ống phân nhánh hình cầu

| Thứ tự | Hạng mục | Đường kính D (m) | Dung sai (đường kính D tính bằng mm) | Sơ đồ |

| 1 | Khoảng cách L từ miệng ống chính ống nhánh đến tâm chỏm cầu | - | +10 mm -5 mm |

|

| 2 | Góc phân nhánh | - | ±30’ | |

| 3 | Độ tròn của vỏ cầu | D < 2 | 8D/1000 |

|

| 2 < D ≤ 5 | 6D/1000 | |||

| D > 5 | 5D/1000 | |||

| 4 | Khoảng cách H từ đáy, đỉnh chỏm cầu đến tâm chỏm cầu | D < 2 | ±4D/1000 | |

| 2 < D ≤ 5 | +3D/1000 | |||

| D > 5 | ±2.5D/1000 |

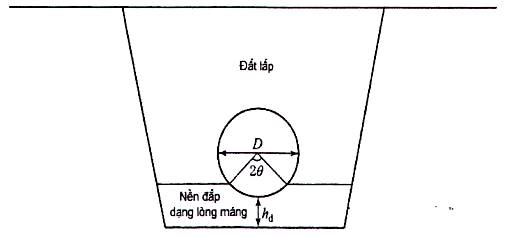

5.1.3 Chế tạo khớp co giãn kiểu trượt

5.1.3.1 Yêu cầu vẽ, cắt, lốc phải phù hợp với các quy định có liên quan trong điều 5.1.1.

5.1.3.2 Độ cong sau khi hàn của ống trong, ống ngoài và vành chặn nước của khớp co giãn phải dùng thước mẫu để đo kiểm tra với độ hở cho phép quy định trong bảng 6, khe hở khi đo ở vị trí mối hàn dọc không được lớn hơn 2 mm, ở các vị trí khác không được lớn hơn 1 mm. Kiểm tra được thực hiện trên 3 mặt cắt đầu, giữa và cuối của ống.

5.1.3.3 Dung sai của đường kính vành chặn nước và của ống ngoài, ống trong của khớp co giãn là ±D/1000, giá trị tuyệt đối của sai lệch này không được lớn hơn 2,5 mm. Sai lệch cho phép về chiều dài của chu vi của ống trong, ống ngoài của khớp co giãn là ±D/1000, giá trị tuyệt đối của sai lệch này không được lớn hơn 8 mm. Với D là đường kính trong của ống trong tính bằng mm.

5.1.3.4 Chệnh lệch về khe hở bình quân với khe hở lớn nhất và nhỏ nhất giữa ống trong và ống ngoài của khớp co giãn không được lớn hơn 10 % của khe hở bình quân.

5.1.3.5 Cần cẩn thận trong quá trình lắp ráp, đóng gói, vận chuyển tránh để cho xỉ hàn và các dị vật khác lọt vào khe trượt giữa ống trong và ống ngoài cũng như các tác động va chạm hoặc chèn ép làm khớp co giãn bị hỏng.

Hình 3 - Khớp co giãn trượt

1- Ống luồn phía trong; 2- Ống bao phía ngoài; 3- Ống luồn giữ vật chắn nước; 4- Vật chắn nước

5.1.4 Hàn

5.1.4.1 Quy định chung

a) Trước khi chế tạo và lắp ráp ống phải lập qui trình hàn.

b) Với vật liệu thép có giá trị giới hạn dưới của cường độ kéo tiêu chuẩn lớn hơn 540 N/mm2 nên làm thí nghiệm hàn mang tính sản xuất.

c) Que hàn, dây hàn, thuốc hàn, khí bảo vệ hàn v.v. phải phù hợp với loại thép hàn theo quy định của thiết kế.

d) Cơ tính của kim loại hàn khi hàn cùng một loại vật liệu thép với nhau, cụ thể là thép carbon thấp, thép hợp kim thấp và thép cường độ cao, phải tương đương với vật liệu gốc. Mặt khác, cường độ kháng kéo của kim loại hàn không nên lớn hơn trị giới hạn trên của cường độ kháng kéo tiêu chuẩn một lượng là 30 N/mm2. Cường độ kháng kéo của mối hàn thép không gỉ không nên thấp hơn 70 % trị giới hạn dưới của cường độ kháng kéo tiêu chuẩn của vật liệu gốc, thành phần hóa học phải tương đương với vật liệu gốc.

e) Cơ tính của vật liệu hàn dùng để hàn các loại thép khác nhau như thép carbon thấp, thép hợp kim thấp với thép cường độ cao phải chọn theo tấm thép có cường độ thấp, qui trình hàn phải theo thép có cường độ cao. Khi hàn thép carbon thấp, thép hợp kim thấp, thép cường độ cao với thép không gỉ phải dùng vật liệu hàn thép không gỉ.

5.1.4.2 Yêu cầu về công nghệ hàn

a) Trong các điều kiện môi trường dưới đây vị trí hàn phải có các biện pháp che chắn bảo vệ và bảo ôn:

+ Hàn có khí bảo vệ, tốc độ gió lớn hơn 2 m/s, với các phương pháp hàn khác tốc độ gió lớn hơn 8 m/s;

+ Độ ẩm tương đối lớn hơn 90 %.

b) Vật liệu hàn phải sấy khô và bảo quản theo các yêu cầu sau:

+ Que hàn, dây hàn, thuốc hàn phải để trong kho chuyên dùng thông thoáng, khô ráo, nhiệt độ trong kho không thấp hơn 5 °C. Bố trí người có chuyên môn để bảo quản, sấy khô và cấp phát. Phải kịp thời ghi chép nhiệt độ thực đo và cấp phát vật liệu hàn. Nhiệt độ và thời gian sấy khô phải thực hiện theo quy định của các tài liệu kèm theo của vật liệu hàn;

+ Que hàn và thuốc hàn sau khi sấy phải bảo quản trong thùng bảo ôn ở nhiệt độ từ 100°C đến 150 °C, thuốc bọc que hàn phải không bị bong tróc và bị nứt rõ rệt;

+ Que hàn sử dụng ở hiện trường phải để trong thùng bảo ôn với nhiệt độ từ 80 °C đến 150 °C, nếu để trong thùng bảo ôn với thời gian lớn hơn 4 h thì phải sấy lại, số lần sấy lại không được lớn hơn 2;

+ Khi trong bột hàn có tạp chất lẫn vào thì phải làm sạch hoặc phải bỏ đi không dùng;

+ Dây hàn trước khi sử dụng phải làm sạch gỉ và dầu bám;

+ Sau khi mở hộp đóng gói dây hàn lõi thuốc, lõi bột kim loại nên cố gắng dùng hết. Dây hàn chưa dùng hết ở trên bộ cấp dây của máy hàn phải có biện pháp phòng ẩm. Dây hàn không dùng trên hai ngày phải bọc kín đưa về kho hoặc chuyển đến chỗ khô ráo. Dây hàn lõi thuốc, lõi bột kim loại dùng lần trước không hết được giữ lại, bảo quản để dùng tiếp thì trước khi dùng tiếp phải cắt bỏ đoạn đầu dài khoảng từ 200 mm đến 300 mm.

c) Khi hàn các cấu kiện tạm như các bộ gá kẹp, văng chống trong, giá đỡ ngoài, tai móc vào thành ống cần phù hợp với các quy định sau:

+ Chất lượng vật liệu phải tương đồng hoặc tương thích với chất liệu thành ống;

+ Nhiệt độ nung nóng trước phải cao hơn nhiệt độ nung nóng trước của mối hàn ống từ 20 °C đến 30 °C, trừ tình huống mối hàn thành ống không cần nung nóng trước;

+ Mối hàn nối tiếp với vật liệu gốc phải cách mối hàn chính thức trên 30 mm;

+ Gây và kết thúc hồ quang đều phải ở trên cấu kiện tạm, như bộ gá kẹp chẳng hạn.

d) Hàn mối hàn đính phải phù hợp với các quy định sau:

+ Qui trình hàn mối hàn đính của mối hàn loại 1, loại 2 phải tương đồng với mối hàn chính thức;

+ Khi hàn đính tấm thép của mối hàn cần nung nóng trước phải tiến hành nung nóng trước trong phạm vi bề rộng 150 mm xung quanh mối hàn đính, nhiệt độ nung nóng trước phải cao hơn nhiệt độ của mối hàn chính thức từ 20 °C đến 30 °C;

+ Mối hàn đính phải ở trong phạm vi vát mép ở một bên của mối hàn sau, khoảng cách đến đầu mút của mối hàn phải lớn hơn 30 mm, độ dài phải lớn hơn 50 mm. Đối với thép cường độ cao có giới hạn chảy dẻo tiêu chuẩn lớn hơn hoặc bằng 650 N/mm2 hoặc giới hạn bền tiêu chuẩn lớn hơn hoặc bằng 800 N/mm2, ít nhất phải hàn 2 lớp, độ dài của mối hàn phải trên 80 mm. Khoảng cách giữa các mối hàn đính nên trong khoảng từ 100 mm đến 400 mm. Bề dày không nên lớn hơn một nửa bề dày của mối hàn chính thức, dày nhất không nên lớn hơn 8 mm;

+ Khi hàn mối hàn chính thức, mối hàn đính không được giữ lại ở trong mối hàn loại 1 của thép carbon thấp và thép hợp kim thấp, và trong mối hàn loại 1, loại 2 của thép cường độ cao.

e) Trước khi hàn phải làm sạch gỉ sắt, xỉ, vết dầu, vết nước. Phải đo kiểm tra kích thước lắp ráp và kích thước của vát mép, các khiếm khuyết trên mối hàn đính như vết nứt, bọt khí, xỉ kẹp đều phải loại bỏ.

g) Nhiệt độ nung nóng trước của mối hàn phải xác định bởi thí nghiệm hàn.

h) Chọn lựa lắp ráp gia nhiệt phải phù hợp với các quy định sau:

+ Đáp ứng công nghệ yêu cầu;

+ Quá trình gia nhiệt không có ảnh hưởng nào có hại đối với cấu kiện được gia nhiệt;

+ Có thể gia nhiệt đều;

+ Có thể khống chế nhiệt độ hiệu quả.

i) Bề rộng của vùng gia nhiệt trước phải gấp 3 lần chiều dày của tấm ở cả hai bên đường trung tâm của mối hàn và phải không được nhỏ hơn 100 mm. Phải đo nhiệt độ ở hai vị trí đối xứng với đường trung tâm của mối hàn và cách đường trung tâm mối hàn 50 mm, khi tấm có chiều dày lớn hơn 70 mm thì phải đo hai điểm đối xứng cách đường trung tâm mối hàn 70 mm. Khoảng cách các điểm đo dọc theo mối hàn không được lớn hơn 2 m và phải đo không ít hơn 3 cặp.

k) Nhiệt độ giữa các lớp hàn phải không được thấp hơn nhiệt độ được nung nóng trước, thép carbon thấp và thép hợp kim thấp phải không được lớn hơn 230 °C, thép không gỉ và thép cường độ cao phải không được lớn hơn 200 °C. Vị trí đo nhiệt độ giống như nói ở điểm trên. Khi hàn mối hàn khép kín đối với thép carbon thấp hoặc thép hợp kim thấp có trị bình quân của cường độ kháng kéo tiêu chuẩn không lớn hơn 530 N/mm2, ngoại trừ lớp hàn lót và lớp hàn phủ ra, với các lớp trung gian có thể phối hợp dùng đục hơi để gõ, đầu đục phải mài tròn với bán kính trong khoảng từ R2,5 mm đến R4 mm.

l) Khi hàn phải gây và kết thúc hồ quang trong khoảng vát mép, khi kết thúc hồ quang phải lấp đầy vết lõm hồ quang. Đầu nối giữa các lớp của mối hàn nhiều lớp phải bố trí so le. Đầu nối của mối hàn hồ quang điện bằng que hàn, hàn có khí bảo vệ bán tự động và hàn bằng dây hàn lõi sắt tự bảo vệ phải so le trên 25 mm, hàn hồ quang chìm, hàn hồ quang bằng điện cực nóng chảy trong môi trường khí bảo vệ, hàn tự động dây hàn lõi sắt tự bảo vệ phải so le trên 100 mm. Tại vị trí gây và kết thúc hồ quang ở đầu mút mối hàn của cấu kiện được hàn phải đặt một miếng gá bằng vật liệu tương đồng hoặc tương thích với vật liệu của cấu kiện được hàn.

m) Khi hàn, nếu nhiều công nhân cùng hàn một mối hàn thì nên giữ chung một tốc độ hàn.

n) Thép hợp kim thấp có tính mẫn cảm với vết nứt lạnh tương đối lớn và thép cường độ cao có thể sử dụng các biện pháp gia nhiệt sau, cụ thể là:

+ Thép hợp kim thấp có độ dày lớn hơn 38 mm và thép cường độ cao nên gia nhiệt sau (ủ nhiệt);

+ Nhiệt độ ủ, với thép hợp kim thấp là từ 250 °C đến 350 °C, thép cường độ cao là từ 150 °C đến 200 °C, thời gian bảo ôn không ít hơn 1 h. Thép không gỉ từ 200 °C đến 250 °C, thời gian bảo ôn không ít hơn 4 h. Ủ nhiệt phải tiến hành ngay sau khi hàn, nếu sau khi hàn tiến hành dùng nhiệt để khử ứng suất hàn thì có thể không cần ủ nhiệt. Vị trí đo nhiệt độ ù phải phù hợp với quy định như khi gia nhiệt trước.

o) Sau khi hàn một phía của mối hàn hai mặt phải làm sạch chân ở mặt sau của mối hàn, khi dùng điện hồ quang để làm sạch thì phải mài bỏ lớp thấm carbon và khiếm khuyết tạo máng ở bề mặt. Nếu khi hàn mối hàn này cần nung nóng trước thi trước khi dùng hồ quang để làm sạch mặt sau của mối hàn, cũng phải nung nóng trước.

p) Khi dùng miếng đệm, khe hở lắp ráp miệng vát hình chữ V của miếng đệm phải khống chế trong khoảng từ 6 mm đến 15 mm, hình chữ X không đối xứng hoặc hình chữ Y từ 0 mm đến 3 mm, khi khe hở cục bộ ở trong phạm vi từ 6 mm đến 20 mm thì cho phép ở một bên hoặc cả hai bên vát mép xử lý bằng hàn đắp, nhưng phải phù hợp với các quy định sau:

+ Vật liệu kim loại không được lẫn vào trong mối hàn;

+ Sau hàn đắp phải mài sửa lại;

+ Mối hàn ở vị trí hàn đắp phải kiểm tra lại bằng phương pháp không phá hủy.

q) Khi khe hở của vát mép lớn hơn quy định về khe hở cục bộ nói ở điểm trên thì sau khi nghiên cứu riêng phải tiến hành hàn đắp.

r) Hàn lắp ráp vành tăng cứng, đai hãm, đai tựa, vành chặn nước v.v. với thành ống, ngoài những quy định của thiết kế, chân hàn phía bên thành ống là 1/4 bề dày của vành hoặc đai và không được lớn hơn 9 mm, chân hàn bên vành đai phủ qua vát mép từ 1 mm đến 5 mm. Mối hàn chắp nối dầm hoặc sườn với ống thép, khi thành ống tạo vát mép cho mối hàn thì chân hàn phía bên dầm hoặc sườn là 1/4 bề dày của dầm hoặc sườn và phải không được lớn hơn 9mm, chân hàn phía bên thành ống phải phủ qua vát mép với bề rộng từ 2 mm đến 5 mm.

s) Các mối hàn quan trọng của miếng gia cường hoặc lỗ thăm không có cách nào để thực hiện đo kiểm tra không phá hủy các phần bên trong, phải hàn theo yêu cầu như với mối hàn loại 1.

5.1.4.3 Qui trình hàn (WPS-Welding Procedure Specification) phải được xây dựng, thực hiện và báo cáo theo quy định tại TCVN 11244.

5.1.4.4 Kiểm tra chất lượng mối hàn

a) Một trong những bước kiểm tra chất lượng mối hàn là quan sát mặt ngoài của mối hàn. Cần căn cứ vào quy định trong TCVN 7472 để đánh giá mức độ chất lượng của các khuyết tật nếu có. Nếu ở mức độ “không cho phép” thì phải xử lý.

b) Để kiểm tra chất lượng bên trong mối hàn chọn phương pháp siêu âm hoặc phương pháp chiếu tia phóng xạ (RT). Kiểm tra chất lượng bề mặt mối hàn chọn phương pháp hạt từ (MT) hoặc phương pháp thẩm thấu (PT), vật liệu có từ tính ưu tiên chọn phương pháp hạt từ (MT). Khi có nghi ngờ về phương pháp kiểm tra không phá hủy đã sử dụng, phải dùng một phương pháp kiểm tra không phá hủy khác để kiểm tra lại. Phương pháp kiểm tra siêu âm bao gồm phương pháp siêu âm phản xạ mạch xung (UT), phương pháp siêu âm mảng điều pha (PAUT) và phương pháp siêu âm nhiễu xạ theo thời gian truyền sóng (TOFD).

c) Ở vị trí có không gian hẹp và đầu nối hình chữ T có thể sử dụng phương pháp siêu âm mảng điều pha (PAUT).

d) Tỷ lệ phần trăm chiều dài mối hàn kiểm tra bằng phương pháp siêu âm trên toàn bộ chiều dài mối hàn không nhỏ hơn quy định trong bảng 17.

Bảng 17 - Tỷ lệ phần trăm chiều dài mối hàn kiểm tra bằng phương pháp siêu âm trên toàn bộ chiều dài mối hàn

| Thứ tự | Chủng loại thép | Phương pháp phản xạ mạch xung (UT) hoặc phương pháp mảng điều pha (PAUT) | Phương pháp nhiễu xạ theo thời gian truyền sóng (TOFD) hoặc chiếu tia (RT) | ||

| Mối hàn loại 1 % | Mối hàn loại 2 % | Mối hàn loại 1 % | Mối hàn loại 2 % | ||

| 1 | Thép carbon thấp Thép hợp kim thấp | 100 | 50 | 25 | 10 |

| 2 | Thép cường độ cao Thép không gỉ | 100 | 100 | 40 | 20 |

| Chú thích: a) Khi Kiểm tra phải lựa chọn bộ phận dễ phát sinh khuyết tật nhất, chẳng hạn như mối hàn hình chữ T. Mỗi bộ phận kiểm tra của mối hàn phải kiểm tra không ít hơn hai vị trí, khoảng cách hai vị trí kiểm tra không nhỏ hơn 300 mm. b) Độ dài kiểm tra bằng phương pháp siêu âm nhiễu xạ theo thời gian truyền sóng (TOFD) hoặc chiếu tia (RT) phải không được nhỏ hơn 150 mm, phải lựa chọn phương pháp siêu âm phản xạ mạch xung (UT) hoặc phương pháp siêu âm mảng điều pha (PAUT) để phát hiện các bộ phận bị khuyết tật tương đối nhiều hoặc xác định các bộ phận có thể có khuyết tật. c) Khi dùng phương pháp siêu âm phản xạ mạch xung (UT) hoặc phương pháp siêu âm mảng điều pha (PAUT) nếu có nghi ngờ có thể dùng phương pháp siêu âm nhiễu xạ theo thời gian truyền sóng (TOFD) hoặc phương pháp chiếu tia phóng xạ (RT) để kiểm tra lại. | |||||

e) Tỷ lệ phần trăm chiều dài mối hàn kiểm tra bằng phương pháp chiếu tia phóng xạ trên toàn bộ chiều dài mối hàn không nhỏ hơn quy định trong bảng 18.

g) Với vật liệu thép hoặc mối hàn có xu hướng nứt chậm, kiểm tra không phá hủy phải tiến hành 24 h sau khi hàn xong.

h) Kiểm tra không phá hủy phải phù hợp với các quy định của các tiêu chuẩn hiện hành có liên quan, chẳng hạn như TCVN 6735, TCVN 4396-1:2018. Khi ở cùng một bộ phận hoặc cùng một khuyết tật của mối hàn sử dụng hai và trên hai phương pháp không phá hủy để kiểm tra thì phải đánh giá sự phù hợp theo từng phương pháp.

Bảng 18 - Tỷ lệ kiểm tra khuyết tật của mối hàn bằng tia phóng xạ

| Loại mối hàn | Loại 1 | Loại 2 | ||

| Loại thép | Thép carbon và thép hợp kim thấp | Thép cường độ cao | Thép carbon và thép hợp kim thấp | Thép cường độ cao |

| Tỷ lệ thăm dò khuyết tật bằng tia phóng xạ (%) | 25 | 40 | 10 | 20 |

i) Khi kiểm tra không phá hủy cục bộ của mối hàn, nếu phát hiện có khuyết tật không cho phép, phải theo phương kéo dài của khuyết tật hoặc vị trí có thể có nghi ngờ kiểm tra bổ sung, chiều dài kiểm tra bổ sung không ít hơn 250 mm. Khi đã kiểm tra bổ sung vẫn phát hiện có khuyết tật không cho phép thì phải tiến hành kiểm tra không phá hủy 100 % phần mối hàn đã hàn trên mối hàn đó hoặc toàn bộ mối hàn.

k) Sau khi hàn lại mối hàn bị khuyết tật phải dùng phương pháp không phá hủy kiểm tra lại, phạm vi kiểm tra lại phải kéo dài cả về hai phía của phần hàn lại ít nhất 50 mm.

5.1.4.5 Xử lý khuyết tật hàn

a) Khi trên mối hàn phát hiện vết nứt hoặc khuyết tật “không cho phép” phải tiến hành phân tích, tìm nguyên nhân, sau khi lập biện pháp xử lý phải tiến hành xử lý.

b) Với các khuyết tật vượt ra ngoài tiêu chuẩn cho phép thì phải dùng hồ quang hoặc máy mài loại bỏ, nếu dùng hồ quang thì sau đó vẫn phải dùng máy mài để mài bỏ lớp thấm carbon. Khi khuyết tật là vết nứt thì phải tiến hành kiểm tra theo các quy định có liên quan của các tiêu chuẩn hiện hành.

c) Nhiệt độ nung nóng trước khi hàn bổ sung phải cao hơn nhiệt độ nung nóng trước khi hàn chính thức từ 20 °C đến 30 °C. Sau khi hàn bổ sung xong phải ủ nhiệt như nói ở điểm n) trong 5.1.4.2.

d) Thép carbon thấp, thép hợp kim thấp và thép không gỉ, trừ lớp phủ trên mặt ra, các lớp còn lại có thể dùng búa rèn từng lớp, từng đường để phòng nứt cho mối hàn bổ sung và giảm thấp ứng suất co ngót của mối hàn. Hàn thép cường độ cao không được dùng búa rèn, phải sử dụng cách nung nóng trước và ủ nhiệt hoặc các biện pháp khác để phòng nứt. Khi hàn thép không gỉ nên dùng cách hàn nhiều lớp, nhiều đường, không được hàn kiểu dao động vuông góc với mối hàn.

e) Mối hàn được hàn lại sau khi hàn xong lại phải kiểm tra không phá hủy bằng siêu âm hoặc chiếu tia (RT). Số lần hàn lại ở cùng một vị trí, đối với thép carbon thấp, thép hợp kim thấp và thép không gỉ không nên vượt quá 2, còn với thép cường độ cao thì không nên hàn lại quá một lần.

g) Bề mặt của tấm thép không gỉ, thép cường độ cao không được có vết trầy xước của hồ quang điện và vết đập của vật cứng. Khi có các vết tích này phải dùng máy mài mài nhẵn. Nếu vết lõm sau mài lớn hơn 2 mm phải hàn đắp, với thép cường độ cao phải nung nóng trước khi hàn đắp, sau khi hàn đắp xong lập tức ủ nhiệt và sau đó cho nguội từ từ.

h) Vết lõm trên bề mặt của thành ống lớn hơn 10 % bề dày của thành ống hoặc lớn hơn 2 mm phải dùng máy hàn thổi hồ quang hoặc máy mài mài thành rãnh lòng máng để tiện cho việc hàn, sau đó hàn đắp. Sau hàn đắp dùng máy mài mài phẳng. Với thép cường độ cao phải dùng phương pháp hạt từ (MT) hoặc thẩm thấu (PT) để kiểm tra theo các tiêu chuẩn hiện hành.

5.1.4.6 Xử lý khử ứng suất sau khi hàn

a) Xử lý khử ứng suất sau khi hàn của ống thép và ống phân nhánh phải thực hiện theo đúng thuyết minh hoặc bản vẽ thiết kế.

b) Với thép cường độ cao không nên dùng nhiệt để khử ứng suất sau khi hàn.

c) Với thép carbon thấp, thép hợp kim thấp nhiệt độ được chọn để xử lý ứng suất sau khi hàn phải theo đúng quy định trong bản vẽ. Khi trong bản vẽ không đưa ra quy định về nhiệt độ thì có thể căn cứ vào đặc tính của vật liệu thép, kết quả thí nghiệm mối hàn để lựa chọn, thường trong khoảng từ 580 °C đến 650 °C. Đối với vật liệu thép có tính giòn, nếu dùng nhiệt để xử lý ứng suất sau khi hàn thì phải tránh vùng nhiệt độ làm giòn thép.

d) Nếu dùng nhiệt để xử lý ứng suất ở trong lò cho cả một ống thép hoặc ống phân nhánh được làm bằng thép carbon thấp, thép hợp kim thấp thì lúc đưa vào hoặc đưa ra khỏi lò nhiệt độ trong lò phải thấp hơn 300 °C, tốc độ gia nhiệt, thời gian bảo ôn và tốc độ làm nguội phải khống chế theo các yêu cầu dưới đây:

+ Tốc độ gia nhiệt: Sau khi tăng lên đến 300 °C, tốc độ gia nhiệt không được lớn hơn giá trị 220 x ![]() °C/h và phải lớn hơn 220 °C/h.

°C/h và phải lớn hơn 220 °C/h.

+ Thời gian bảo ôn: Mỗi mm chiều dày thành ống cần từ 2 min đến 4 min, song không được ít hơn 30 min, chênh lệch nhiệt độ của các bộ phận khi bảo ôn không được lớn hơn 50 °C.

+ Tốc độ làm nguội: Tốc độ làm nguội sau khi bảo ôn không được lớn hơn giá trị 275 x ![]() °C/h và phải không được lớn hơn 275 °C/h. Dưới 300 °C có thể để nguội tự nhiên.

°C/h và phải không được lớn hơn 275 °C/h. Dưới 300 °C có thể để nguội tự nhiên.

Ghi chú: t là bề dày lớn nhất của mối hàn, đơn vị là mm.

e) Nếu có khó khăn khi dùng nhiệt để khử ứng suất sau khi hàn cho cả một ống thép hoặc ống phân nhánh làm bằng thép carbon thấp và thép hợp kim thấp thì cho phép dùng xử lý nhiệt cục bộ. Bề rộng gia nhiệt phải là vùng ở hai bên đường trung tâm mối hàn, mỗi bên lớn hơn 6 lần bề dày lớn nhất của tấm thép. Tốc độ gia nhiệt, giảm nhiệt, thời gian bảo ôn giống như khi xử lý cho cả một ống, nhiệt độ bên trong và bên ngoài thành ống phải đồng đều, các bộ phận bên ngoài vùng gia nhiệt cũng phải có biện pháp bảo ôn.

g) Sau khi xử lý gia nhiệt để khử ứng suất phải cung cấp đường cong xử lý nhiệt khử ứng suất. Với trường hợp xử lý cục bộ ít nhất phải cung cấp một bộ dữ liệu về hiệu quả khử ứng suất và thử nghiệm độ cứng. Độ cứng của mối hàn phải phù hợp với quy định trong TCVN 11244-1:2015.

h) Cũng có thể sử dụng phản ứng nổ hoặc phương pháp gây chấn động để khử ứng suất hàn, song phải tiến hành thí nghiệm để xác định được các tham số công nghệ hợp lý.

5.2. Sơn phủ bảo vệ bề mặt

5.2.1 Sơn

5.2.1.1 Nếu sử dụng biện pháp sơn để bảo vệ bề mặt ống và các cấu kiện khác của đường ống thì việc chuẩn bị bề mặt để sơn, chọn vật liệu sơn, cách sơn, kiểm tra chất lượng của lớp sơn (cảm quan, độ dày, độ bám dính) cần tuân theo các quy định trong TCVN 8790, TCVN 12705-2:2021, TCVN 12705-4:2021, TCVN 12705-5:2021.

Ghi chú: Khi chọn vật liệu sơn còn cần lưu ý đến sự khác biệt về môi trường làm việc bên trong và bên ngoài ống để chọn được loại sơn thích hợp bảo vệ mặt trong và mặt ngoài ống.

5.2.1.2 Trong phạm vi 200 mm hai bên mối hàn vòng giáp nối hai đốt ống và 100 mm của đường chu vi có lỗ phụt vữa hoặc lỗ thoát nước chừa lại để sơn sau khi hàn phải sơn lót ở phân xưởng, có thể sử dụng sơn lót vô cơ giàu kẽm. Sau khi hàn xong các vị trí được chừa lại này phải xử lý bề mặt theo quy định rồi sơn chính thức.

5.2.2. Phun phủ kẽm nóng chảy

5.2.2.1 Nếu sử dụng biện pháp phun phủ kẽm nóng chảy để bảo vệ bề mặt ống và các cấu kiện khác của đường ống thì việc chuẩn bị bề mặt trước khi phun, chọn vật liệu phun (dây hoặc bột kẽm), nguồn năng lượng và thiết bị phục vụ cho việc phun, kiểm tra bề mặt, độ dày, độ bám và độ bền của lớp phun phủ cần tuân theo các quy định trong TCVN 8646.

5.2.2.2 Sau khi kiểm tra lớp kim loại vừa phun đảm bảo yêu cầu phải dùng sơn hữu cơ bao kín, trước khi sơn phải làm sạch bụi trên mặt lớp kim loại phun, sơn nên tiến hành khi lớp phun kim loại vẫn còn độ nóng nhất định.

5.2.3 Thi công hệ thống bảo vệ catot bằng anot hy sinh

5.2.3.1 Bảo vệ catot bằng anot hy sinh được sử dụng kèm với biện pháp bảo vệ bằng sơn.

5.2.3.2 Ống thép được bảo vệ catot bằng anot hy sinh phải cách điện với các kim loại khác ở trong nước.

5.2.3.3 Trước khi thi công hệ thống bảo vệ catot bằng anot hy sinh phải làm các công việc sau:

a) Đo điện thế tự nhiên của ống thép;

b) Xác nhận sự phù hợp của điều kiện môi trường ở hiện trường với tài liệu thiết kế;

c) Xác nhận sự phù hợp của thiết bị và vật liệu sử dụng của hệ thống bảo vệ với tài liệu thiết kế.

5.2.3.4 Bố trí và lắp ráp anot hy sinh phải phù hợp với các quy định sau:

a) Bề mặt làm việc của anot hy sinh phải không được bám dính sơn và vết dầu mỡ.

b) Bố trí và phương thức lắp đặt anot hy sinh phải không ảnh hưởng đến sự làm việc bình thường của ống, điện thế bảo vệ phải đầy đủ ở các bộ phận của ống, tất cả đều phải phù hợp với yêu cầu thiết kế..

d) Vị trí nối tiếp anot hy sinh với ống phải loại bỏ lớp sơn và để lộ mặt kim loại, diện tích yêu cầu khoảng 0,01 m2.

e) Anot hy sinh phải thông qua nối tiếp giữa ống và lõi thép, nên ưu tiên sử dụng phương pháp hàn, cũng có thể nối tiếp bằng dây điện.

g) Anot hy sinh phải tránh lắp ở các vị trí có ứng suất lớn hoặc khu vực chịu tải trọng mỏi cao của ống thép.

h) Khi sử dụng phương pháp hàn anot hy sinh, mối hàn đối đầu phải không có kẽ hở nhỏ, không có cạnh sắc nhọn và không phải là mối hàn giả.

i) Sau khi lắp anot hy sinh phải làm sạch bề mặt của khu vực lắp ráp và sơn lại theo đúng yêu cầu kỹ thuật, khi sơn bù, không được làm bẩn bề mặt của anot hy sinh.

5.2.3.5 Sau khi kết thúc thi công hệ thống bảo vệ catot bằng anot hy sinh đơn vị thi công phải bàn giao bản vẽ hoàn công, phải kiểm tra thực tế số lượng lắp đặt, vị trí phân bố và nối tiếp có phù hợp với quy định hay không.

5.2.3.6 Trước khi bàn giao hệ thống đưa vào sử dụng phải đo điện thế bảo vệ của ống, xác nhận điện thể bảo vệ ở các bộ phận của ống phải phù hợp với quy định của thiết kế.

5.2.3.7 Sau khi đưa hệ thống anot hy sinh vào sử dụng bình thường phải định kỳ kiểm tra và duy tu bảo dưỡng cụm lắp ráp và thiết bị của hệ thống bảo vệ, bảo đảm chắc chắn hệ thống sẽ vận hành có hiệu quả trong niên hạn sử dụng.

5.2.3.8 Ít nhất nửa năm một lần đơn vị sử dụng phải đo và ghi chép điện thế bảo vệ của ống thép, khi thấy kết quả đo không đáp ứng yêu cầu phải kịp thời làm rõ nguyên nhân và tìm biện pháp khắc phục.

5.2.3.9 Tìm hiểu thêm về biện pháp bảo vệ catot bằng anot hi sinh có thể tham khảo TCVN 6170-8.

5.3 Thử nghiệm áp lực đường ống

5.3.1 Thử nghiệm đường ống áp lực còn gọi là thí nghiệm áp lực nước trong đường ống hay thử nghiệm thủy lực đường ống. Quy trình và sơ đồ thử nghiệm thủy lực đường ống được lập đồng thời với hồ sơ thiết kế. Để thử nghiệm áp lực đường ống phải xây dựng qui trình thử nghiệm và các biện pháp an toàn trong quá trình thử nghiệm. Nên thử nghiệm cho toàn bộ chiều dài đường ống. Nếu đường ống có chiều dài lớn, áp lực nước dọc theo chiều dài ống thay đổi nhiều thì có thể chia đoạn hoặc chia đốt áp lực để thử. Các chạc ống phân nhánh nên tiến hành thử ở tại xưởng trước khi lắp vào đường ống.

5.3.2 Nắp bịt đầu ống để thử nghiệm phải được tính toán thiết kế để chế tạo, không được sử dụng van để thay thế nắp bịt. Miệng ống thở phải lắp ở vị trí cao nhất của ống ở trạng thái thử nghiệm. Nếu đoạn ống thử nghiệm có chênh lệch cao trình hai đầu lớn hơn 100 m thì ở đầu trên nên lắp một van phá chân không. Cách thức và quy trình thử có thể tham khảo thêm TCVN 7972 hoặc ISO 10802 cho đường ống gang dẻo.

5.3.3 Để tiến hành thử nghiệm phải dọn sạch rác rưởi trong lòng ống như đầu que hàn, đầu dây điện, mảnh đá, bùn cát. Nếu điều kiện môi trường cho phép nên dùng nước để xối rửa.

5.3.4 Áp lực thử nghiệm không được nhỏ hơn 1,25 lần áp lực nước cao nhất trong ống trong trường hợp vận hành bình thường và không được nhỏ hơn áp lực nước cao nhất trong ống trong trường hợp làm việc đặc biệt. Khi thử nghiệm áp lực này được chia thành một số cấp, chênh lệch áp lực mỗi cấp không nên lớn hơn 50 m cột nước. Thử nghiệm được tiến hành từng cấp một, trong mỗi cấp đều phải tiến hành quan trắc và đo đạc để thu thập các thông tin quan sát được về đường ống, mố néo, mố đỡ (rò rỉ nước, mố bị nứt hoặc bị xê dịch v.v.) cũng như các số liệu về chuyển vị và ứng suất của các kết cấu này theo yêu cầu của thiết kế đặt ra trong qui trình thử nghiệm.

5.3.5 Ở bước thử nghiệm gia tải, áp lực được tăng từ từ, từ giá trị đầu của mỗi cấp đến giá trị cuối của cấp đó, tốc độ tăng không vượt quá 0,05 N/mm2/min. Khi đạt giá trị áp lực ở cuối cấp phải duy trì áp lực này không ít hơn 30 min. Nếu thấy kim đồng hồ chỉ áp lực đứng yên, không có hiện tượng lay động bất thường mới được tiếp tục tăng áp để chuyển sang cấp tiếp theo. Ở bước giảm tải cũng thực hiện theo từng cấp với tốc độ giảm tải và thời gian duy trì áp lực ở cuối mỗi cấp tương tự như khi tăng tải. Nếu thấy có hiện tượng bất thường phải dừng thử nghiệm, phân tích nguyên nhân và tìm biện pháp khắc phục. Nếu thấy có dấu hiệu nguy hiểm phải giảm áp và xả nước khỏi đường ống.

5.3.6 Với ống chôn lấp, để tránh đường ống bị xê dịch trong quá trình thử nghiệm, trước khi thử nghiệm cần lấp đất lên đến trên đỉnh ống ít nhất 0,5 m. Để kiểm tra nước rò rỉ ở vị trí hàn giáp nối hai đoạn ống ở dưới hào phải chừa lại vị trí này, sau khi hoàn thành việc thử nghiệm sẽ lấp tiếp. Mặt khác, nên ngâm ống ở điều kiện áp lực nước trong ống không lớn hơn áp lực thiết kế rồi mới tiến hành thử nghiệm, thời gian ngâm quy định như sau:

a) Với ống không có lớp áo vữa xi măng, ngâm không ít hơn 24 h.

b) Với ống có lớp áo vữa xi măng, ngâm không ít hơn 48 h.

5.3.7 Khi cần tác nghiệp hàn, cắt, hồ quang điện, uốn nắn nhiệt phải tháo hết nước trong ống.

5.4 Đóng gói, vận chuyển, lưu kho