- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 2096-4:2015 ISO 9117-4:2012 Sơn và vecni-Phương pháp xác định độ khô và thời gian khô-Phần 4: Phép thử dùng máy ghi cơ học

| Số hiệu: | TCVN 2096-4:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

24/04/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 2096-4:2015

Tiêu chuẩn TCVN 2096-4:2015 quy định phương pháp xác định độ khô của sơn bằng máy ghi cơ học

Ngày 24/04/2015, Bộ Xây dựng đã ban hành Tiêu chuẩn Quốc gia TCVN 2096-4:2015 (ISO 9117-4:2012) về việc xác định độ khô và thời gian khô của sơn và vecni thông qua phương pháp dùng máy ghi cơ học. Tiêu chuẩn này có hiệu lực ngay sau khi ban hành.

Tiêu chuẩn này áp dụng cho việc xác định thời gian khô của lớp phủ hữu cơ bằng cách sử dụng máy ghi cơ học nhằm so sánh các đặc tính khô của các loại lớp phủ khác nhau. Nó thích hợp cho các điều kiện thực tế khi các vật thể đã phủ sơn được xếp chồng lên nhau hoặc trong quá trình lưu trữ.

Phương pháp thử nghiệm

Tiêu chuẩn quy định hai phương pháp chính để xác định thời gian khô của lớp phủ:

Máy ghi đường thẳng: Phương pháp A sử dụng máy ghi cơ học di chuyển kim vạch dấu dọc theo bề mặt kính phủ sơn. Các miếng kính có kích thước 300 mm x 25 mm được phủ sơn, sau đó kim sẽ được hạ xuống lớp sơn ướt giúp ghi nhận thời gian đạt được các giai đoạn khô khác nhau.

Máy ghi đường tròn: Phương pháp B sử dụng máy ghi với kim vạch dấu di chuyển theo hình vòng cung trên tấm kính kích thước 150 mm x 150 mm đã phủ sơn. Cách tiếp cận này cũng nhằm mục đích ghi lại thời gian khô của lớp phủ tương tự như phương pháp A.

Các giai đoạn khô

Tiêu chuẩn phân thành bốn giai đoạn khô:

- Thời gian khô bề mặt: Lớp phủ đạt độ cứng cần thiết để không còn dính.

- Thời gian không bong: Thời gian cần thiết để lớp phủ không dính với vật thể nhẹ.

- Thời gian khô cứng: Thời gian cần thiết để lớp phủ đạt được độ cứng đủ để không bị dịch chuyển dưới tác động mạnh.

- Thời gian khô hoàn toàn: Thời gian khi lớp phủ đã cứng đủ để không để lại dấu vết khi bị tác động.

Báo cáo thử nghiệm

Kết quả thử nghiệm phải được trình bày trong báo cáo, bao gồm thông tin nhận diện sản phẩm, quy trình thử nghiệm, loại máy sử dụng, thời gian đạt được các giai đoạn khô, và bất kỳ điểm bất thường nào quan sát được trong quá trình thử nghiệm.

Các thông tin trên đảm bảo việc đánh giá năng lực và chất lượng của lớp phủ sơn, đồng thời cung cấp hướng dẫn rõ ràng cho các nhà sản xuất cũng như kiểm tra chất lượng.

Tải tiêu chuẩn Việt Nam TCVN 2096-4:2015

TIÊU CHUẨN QUỐC GIA

TCVN 2096-4:2015

ISO 9117-4:2012

SƠN VÀ VECNI - PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ KHÔ VÀ THỜI GIAN KHÔ - PHẦN 4: PHÉP THỬ DÙNG MÁY GHI CƠ HỌC

Paints and varnishes - Drying tests - Part 4: Test using a mechanical recorder

Lời nói đầu

TCVN 2096-4:2015 hoàn toàn tương đương ISO 9117-4:2012.

TCVN 2096-4:2015 do Viện Vật liệu xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 2096 (ISO 9117) Sơn và vecni - Phương pháp xác định độ khô và thời gian khô, gồm các tiêu chuẩn sau:

- TCVN 2096-1 (ISO 9117-1:2009) Phần 1: Xác định trạng thái khô hoàn toàn và thời gian khô hoàn toàn;

- TCVN 2096-2 (ISO 9117-2:2010) Phần 2: Thử nghiệm áp lực đối với khả năng xếp chồng;

- TCVN 2096-3 (ISO 9117-3:2010) Phần 3: Xác định thời gian khô bề mặt dùng hạt ballotini;

- TCVN 2096-4 (ISO 9117-4:2012) Phần 4: Phép thử dùng máy ghi cơ học;

- TCVN 2096-5 (ISO 9117-5:2012) Phần 5: Phép thử Bandow-Wolff cải biến;

- TCVN 2096-6 (ISO 9117-6:2012) Phần 6: Xác định trạng thái không vết.

Lời giới thiệu

Thời gian khô của lớp phủ có ý nghĩa để xác định thời điểm một căn phòng, sàn hay cầu thang được sơn mới có thể được đưa vào sử dụng, hoặc khi một vật thể được sơn mới có thể cầm hay đóng gói được. Lớp phủ khô chậm có thể khiến lớp phủ bị bám bụi hoặc hơi ẩm gây ra bề mặt không đồng đều.

Phương pháp trong tiêu chuẩn này dùng máy ghi cơ học để xác định các giai đoạn khô hoặc đóng rắn trong quá trình tạo lớp phủ khô của lớp phủ hữu cơ nhằm so sánh các loại lớp phủ, thay đổi thành phần hoặc khi thay đổi cả hai. Để đánh giá định lượng độ khô nên sử dụng máy ghi cơ học theo các điều kiện môi trường được kiểm soát. Việc sử dụng máy ghi cơ học cũng mang đến một phương pháp xác định đặc tính khô của lớp phủ, trong khi đặc tính này không thể được xác định trong 8 h quy định của ngày làm việc.

Phương pháp này hữu ích khi so sánh diễn biến trong quá trình khô của những lớp phủ cùng loại. Việc xác định thời gian khô thực tế được tiến hành theo quy trình quy định trong TCVN 2096-1 (ISO 9117-1) hoặc TCVN 2096-3 (ISO 9117-3).

SƠN VÀ VECNI - PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ KHÔ VÀ THỜI GIAN KHÔ - PHẦN 4: PHÉP THỬ DÙNG MÁY GHI CƠ HỌC

Paints and varnishes - Drying tests - Part 4: Test using a mechanical recorder

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định thời gian thực hiện để đạt được các giai đoạn khô khác nhau của lớp phủ hữu cơ bằng cách sử dụng máy ghi đường thẳng hoặc đường tròn xác định thời gian khô. Việc sử dụng máy ghi cơ học có giá trị để so sánh đặc tính khô của các lớp phủ cùng loại, khi một lớp phủ có thể tạo thành gel ở tốc độ nhanh hơn hay có độ bền cào xước cao hơn lớp phủ khác. Phương pháp này nhằm mô phỏng điều kiện tồn tại khi các vật thể đã phủ sơn xếp chồng lên nhau.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi, bổ sung (nếu có).

TCVN 2090 (ISO 15528), Sơn, vecni và nguyên liệu cho sơn và vecni - Lấy mẫu;

TCVN 5668 (ISO 3270), Sơn, vecni và nguyên liệu của chúng - Nhiệt độ và độ ẩm để điều hòa và thử nghiệm;

TCVN 5669 (ISO 1513), Sơn và vecni - Kiểm tra và chuẩn bị mẫu thử;

TCVN 5670 (ISO 1514), Sơn và vecni - Tấm chuẩn để thử;

TCVN 9760 (ISO 2808), Sơn và vecni - Xác định độ dày màng.

3. Nguyên tắc

3.1. Máy ghi đường thẳng

Theo phương pháp A (sử dụng máy ghi đường thẳng), phủ sơn lên các miếng thủy tinh có kích thước tối thiểu 300 mm x 25 mm. Các miếng thủy tinh được đặt ở vị trí sao cho mỗi kim vạch dấu có thể hạ thấp xuống vào trong lớp phủ sơn ướt trên mỗi miếng. Các kim di chuyển dọc theo miếng thủy tinh với tốc độ không đổi đã chọn trước.

3.2. Máy ghi đường tròn

Theo phương pháp B (sử dụng máy ghi đường tròn), phủ sơn lên một tấm thủy tinh có kích thước khoảng 150 mm x 150 mm. Ngay lập tức đặt máy ghi thời gian khô lên trên lớp phủ ướt và hạ thấp kim vạch dấu xuống lớp phủ và di chuyển hình vòng cung 360° với tốc độ không đổi đã chọn trước.

3. Nguyên tắc

Lấy mẫu đại diện của sản phẩm được thử (hoặc của mỗi sản phẩm trong trường hợp hệ phủ đa lớp) theo TCVN 2090 (ISO 15528).

Kiểm tra và chuẩn bị mỗi mẫu thử theo TCVN 5669 (ISO 1513).

5. Tấm thử

5.1. Nền

Sử dụng tấm thủy tinh sạch như mô tả trong TCVN 5670 (ISO 1514).

5.2. Phủ tấm thử

Chuẩn bị mỗi tấm thử theo TCVN 5670 (ISO 1514) và sau đó phủ sản phẩm hoặc hệ sản phẩm cần thử lên tấm thử theo phương pháp quy định.

Phương pháp phủ và độ dày lớp phủ khô được quy định bởi nhà sản xuất hoặc được thỏa thuận giữa các bên liên quan, điều này được nêu trong báo cáo thử nghiệm [xem Điều 11, mục c) 2)].

6. Điều kiện và số lần thử nghiệm

Tiến hành thử ít nhất trên hai tấm mẫu thử với quy trình đo giống nhau ở nhiệt độ (23 ± 2) °C và độ ẩm tương đối của môi trường, trừ khi có thỏa thuận khác (xem TCVN 5668 (ISO 3270)).

7. Phương pháp A - Sử dụng máy ghi đường thẳng xác định thời gian khô

7.1. Thiết bị, dụng cụ

7.1.1. Máy ghi đường thẳng xác định thời gian khô, được lắp nhiều kim vạch dấu có đường kính 2 mm, đỉnh kim tròn để kéo trên những tấm thủy tinh đã phủ có kích thước điển hình 300 mm x 25 mm đặt song song nhau. Tay đòn của kim có khối lượng 5 g có thể được bổ sung để tăng áp lực lên các kim và vì vậy ghi lại được thời gian khô hoàn toàn. Các tải trọng khác có thể được sử dụng theo thỏa thuận giữa các bên liên quan. Tốc độ có thể thay đổi theo các khoảng thời gian làm khô là 6 h, 12 h và 24 h.

7.1.2. Kính lúp

7.2. Cách tiến hành

Phủ sơn lên các miếng thủy tinh. Ghi lại thời gian phủ. Ngay lập tức gắn các miếng thủy tinh này vào máy ghi và hạ tay đòn của kim vạch dấu xuống điểm xuất phát. Nhẹ nhàng hạ thấp kim xuống vị trí trên miếng thủy tinh tương ứng. Trước khi sử dụng, phải luôn đảm bảo đỉnh kim sạch và không dính sơn từ những lần thử trước. Bật động cơ và mỗi kim sẽ được tay đòn kéo dọc theo miếng thủy tinh tương ứng.

Luôn luôn đánh dấu trên miếng thủy tinh vị trí kim lần đầu được hạ thấp xuống lớp phủ ướt bằng bút đánh dấu hoặc phương pháp tương tự. Điều này sẽ hỗ trợ cho việc đo thời gian dọc theo miếng thủy tinh trong suốt giai đoạn đánh giá, vì thường không dễ nhận ra dấu vết bắt đầu ở điểm nào do sơn chảy ngược vào trong vết rãnh.

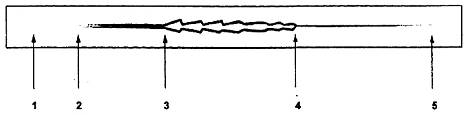

Sau khi khô, đánh giá miếng thủy tinh bằng cách tham khảo Hình 1 để xác định thời gian mà tại đó đã đạt được giai đoạn khô cần thiết và ghi lại thời gian này. Việc sử dụng kính lúp làm tăng độ chính xác khi đánh giá. Thời gian khô là tỷ số giữa khoảng cách đi được ở mỗi giai đoạn và tốc độ của kim.

Xác định độ dày của lớp phủ khô, tính bằng micromét, theo một trong những phương pháp quy định trong TCVN 9760 (ISO 2808).

CHÚ DẪN:

1 Điểm xuất phát

2 Thời gian khô bề mặt

3 Thời gian không bong

4 Thời gian khô cứng

5 Thời gian khô hoàn toàn

Hình 1 - Các giai đoạn khô khi sử dụng máy ghi đường thẳng

8. Phương pháp B - Sử dụng máy ghi đường tròn xác định thời gian khô

8.1. Thiết bị, dụng cụ

8.1.1. Máy ghi đường tròn xác định thời gian khô, gồm một động cơ gắn trên đế ba chân, chân đế bọc cao su. Trục động cơ được định hướng thẳng đứng, với một bộ phận tay đòn gắn với nó để điều khiển kim vạch dấu làm bằng PTFE (polytetrafluoroetylen) theo chiều thẳng đứng được thăng bằng, phần cuối trục có đường kính khoảng 10 mm. Kim PTFE có khối lượng khoảng 12 g, vạch một vòng cung trên lớp phủ đang khô. Bộ phận tay đòn gồm một đối trọng để cho phép điều chỉnh áp lực lên mũi kim gần như bằng không. Kim được di chuyển trong một cung tròn với tốc độ không đổi đã chọn trước. Máy ghi có thể ghi các khoảng thời gian khô khác nhau như 1 h, 6 h, 12 h hay 24 h.

8.1.2. Tấm mẫu trong suốt, có thang đo tương ứng với từng tốc độ động cơ để nhận biết thời gian ở các giai đoạn khô khác nhau do quan sát thấy những điểm khác biệt trên đường đã kẻ.

8.1.3. Kính lúp

8.2. Cách tiến hành

Chuẩn bị tấm mẫu thử theo quy định trong Điều 5. Đối với loại máy ghi này, sử dụng tấm thủy tinh có kích thước khoảng 150 mm x 150 mm để xác định thời gian khô.

Phủ sơn lên một tấm thủy tinh. Ghi lại thời gian phủ. Ngay lập tức gắn tấm thủy tinh vào máy ghi, và hạ thấp dần kim vạch dấu xuống vị trí trên tấm thử. Trước khi sử dụng, phải luôn đảm bảo đỉnh kim sạch và không dính sơn từ những lần thử trước. Bật động cơ để kim được kéo vòng quanh tấm thủy tinh.

Luôn luôn đánh dấu trên tấm thủy tinh vị trí kim lần đầu được hạ thấp xuống lớp phủ ướt bằng bút đánh dấu hoặc phương pháp tương tự. Điều này sẽ hỗ trợ cho việc đo thời gian dọc theo tấm thủy tinh trong suốt giai đoạn đánh giá vì thường không dễ nhận ra dấu vết bắt đầu ở điểm nào do sơn chảy ngược vào trong rãnh.

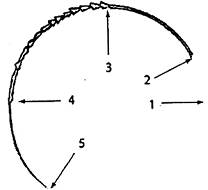

Sau khi khô, sử dụng tấm mẫu trong suốt để đánh giá tấm thủy tinh bằng cách tham khảo Hình 2 để xác định thời gian mà tại đó đã đạt được giai đoạn khô cần thiết và ghi lại thời gian này. Việc sử dụng kính lúp nâng cao khả năng đánh giá. Thời gian khô là tỷ số giữa khoảng cách đi được ở mỗi giai đoạn và tốc độ của kim.

Xác định độ dày của lớp phủ khô, tính bằng micromét, theo một trong những phương pháp quy định trong TCVN 9760 (ISO 2808).

CHÚ DẪN:

1 Điểm xuất phát

2 Thời gian khô bề mặt

3 Thời gian không bong

4 Thời gian khô cứng

5 Thời gian khô hoàn toàn

Hình 2 - Các giai đoạn khô khi sử dụng máy ghi đường tròn xác định thời gian khô

9. Phân loại giai đoạn khô

Phân loại nêu trong Bảng 1 là đặc trưng cho những lớp phủ không trầy xước bề mặt trong suốt quá trình đóng rắn. Đối với loại lớp phủ bị trầy xước, như lớp phủ epoxy 2 thành phần hay polyuretan, sẽ có dấu vết rất khác biệt ở chỗ kim vạch làm rách bề mặt lớp phủ gây ra các hình dạng thoi hay cánh diều.

Bảng 1 - Phân loại giai đoạn khô

| Giai đoạn khô | Mô tả | Quan sát trong quá trình thử nghiệm |

| Thời gian khô bề mặt | Lớp phủ đã đủ cứng do dung môi bay hơi hay phản ứng hóa học, hoặc cả hai, lớp phủ không còn chảy hay dính vào ngón tay, có thể nhẹ nhàng chạm vào lớp phủ. | Thời gian chạm được đạt được khi vết rãnh hình quả lê xuất hiện trong lớp phủ và lớp phủ ngừng chảy trên đường di chuyển của kim, vết để lại trong lớp phủ làm lộ ra nền thủy tinh (xem Hình 1 và Hình 2). |

| Thời gian không bong | Khoảng thời gian đến khi đạt điều kiện bề mặt lớp phủ đã khô hoặc đóng rắn (xem thời gian có thể chạm) để lớp phủ không dính với các vật thể rất nhẹ đặt trên nó. | Thời gian không bong đạt được khi dấu vết liên tục trong lớp phủ chấm dứt và kim bắt đầu làm rách lớp phủ hoặc để lại một rãnh xờm/sắc cạnh do nó bắt đầu di chuyển lên trên lớp phủ (xem Hình 1 và Hình 2). |

| Thời gian khô cứng | Khoảng thời gian đến khi đạt điều kiện phản ứng làm khô hay đóng rắn, hoặc cả hai, diễn ra vừa đủ để lớp phủ không bị dịch chuyển cũng như không để lại bất kỳ dấu vết nào đáng chú ý, khi kẹp tấm thử giữa ngón tay cái đặt trên lớp phủ và ngón tay trỏ với một lực tương đối mạnh. | Thời gian khô cứng đạt được khi kim vượt ra khỏi lớp phủ, di chuyển trên bề mặt, chỉ để lại một vết và không làm hỏng hệ phủ (xem ở Hình 1 và Hình 2). |

| Thời gian khô hoàn toàn | Khoảng thời gian đến khi đạt được điều kiện lớp phủ đã cứng hoàn toàn đến mức có thể dùng một lực xoắn lớn mà không làm lệch lớp phủ. | Thời gian khô hoàn toàn đạt được khi kim không để lại bất kỳ dấu vết nào nhìn thấy trên lớp phủ (xem Hình 1 và Hình 2). |

10. Độ chụm

Không có dữ liệu về độ chụm.

11. Báo cáo thử nghiệm

Báo cáo kết quả thử nghiệm tối thiểu phải bao gồm các thông tin sau đây:

a) Tất cả các thông tin cần thiết cho việc nhận biết sản phẩm thử nghiệm;

b) Viện dẫn tiêu chuẩn này;

c) Chi tiết quy trình chuẩn bị tấm mẫu thử, bao gồm:

1) Vật liệu nền (bao gồm độ dày) và sự chuẩn bị bề mặt của nền (xem 5.1);

2) Phương pháp phủ lớp phủ thử lên nền, bao gồm thời gian và điều kiện khô giữa các lớp phủ trong trường hợp hệ phủ đa lớp (xem 5.2);

d) Loại máy ghi xác định thời gian khô được sử dụng;

e) Thời gian thực hiện để đạt được mỗi giai đoạn khô;

f) Bất kỳ sai khác, do thỏa thuận hoặc nguyên nhân khác, so với quy trình đã quy định;

g) Bất kỳ điểm khác thường (dị thường) quan sát được trong quá trình thử nghiệm;

h) Ngày thử nghiệm.

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Nguyên tắc

3.1. Máy ghi đường thẳng

3.2. Máy ghi đường tròn

4. Lấy mẫu

5. Tấm thử

5.1. Nền

5.2. Phủ tấm thử

6. Điều kiện và số lần thử nghiệm

7. Phương pháp A - Sử dụng máy ghi đường thẳng xác định thời gian khô

7.1. Thiết bị, dụng cụ

7.2. Cách tiến hành

8. Phương pháp B - Sử dụng máy ghi đường tròn xác định thời gian khô

8.1. Thiết bị, dụng cụ

8.2. Cách tiến hành

9. Phân loại giai đoạn khô

10. Độ chụm

11. Báo cáo thử nghiệm

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 2096-4:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 2096-4:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 2096-4:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 2096-4:2015 DOC (Bản Word)