- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 1484:2009 Ổ lăn-Yêu cầu kỹ thuật

| Số hiệu: | TCVN 1484:2009 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

30/09/2009 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1484:2009

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1484:2009

TIÊU CHUẨN QUỐC GIA

TCVN 1484: 2009

Ổ LĂN - YÊU CẦU KỸ THUẬT

Rolling bearings - Technical requirements

Lời nói đầu

TCVN 1484:2009 thay thế TCVN 1484:1985

TCVN 1484:2009 Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 4 Ổ lăn, ổ đỡ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Ổ LĂN - YÊU CẦU KỸ THUẬT

Rolling bearings - Technical requirements

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho ổ bi và đổ đũa có kích thước cơ bản theo TCVN 8033:2009, TCVN 8034:2009 và TCVN 1481:2009 cũng như cho các ổ lăn chuyên dùng không cần có yêu cầu kỹ thuật đặc biệt.

Tiêu chuẩn này không áp dụng cho ổ kim có vòng ngoài dập.

Các sai lệch giới hạn của độ chính xác quay qui định trong tiêu chuẩn này được áp dụng cho các ổ lăn đã lắp, trừ.

Ổ cấp chính xác P4 và P2;

Ổ có đường kính lỗ đến 3mm, hoặc lớn hơn 180mm thuộc tất cả các cấp chính xác.

Đối với ổ côn có dạng tiếp xúc cải tiến, sai chệch giới hạn của độ chính xác quay áp dụng cho từng vòng riêng biệt.

Đối với ổ có vòng tháo rời được, trừ ổ côn, cần kiểm tra độ chính xác quay cho từng vòng.

Ký hiệu và tên gọi các thông số sử dụng trong tiêu chuẩn này được cho trong Phụ lục.

Thuật ngữ và định nghĩa về dung sai ổ lăn theo TCVN 4175:1985.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1481:2009 Ổ lăn, Ổ lăn bi và ổ đũa - Kích thước cơ bản.

TCVN 1483:22008 (ISO 582:1995), Ổ lăn - Kích thước mặt vát - Các giá trị lớn nhất.

TCVN 1488:2008, Ổ lăn - Bi - Kích thước và dung sai.

TCVN 1494:1985, Ổ lăn - Rãnh lắp vòng chặn đàn hồi, vòng chặn đàn hồi - Kích thước.

TCVN 1505:2009, Ổ lăn - Đũa kim.

TCVN 2511:2007, Đặc tính hình học của sản phẩm (GPS) - Nhám bề mặt - Phương pháp profin - Các thông số của mẫu profin.

TCVN 4148:1985, Thép ổ lăn.

TCVN 4172:1985, Ổ lăn - Phương pháp tính tần số quay giới hạn

TCVN 4175:2008, Ổ lăn - Dung sai - Thuật ngữ và định nghĩa

TCVN 8033:2009, Ổ lăn - Ổ lăn đỡ - Kích thước bao, bản vẽ chung

TCVN 8035:2009, Ổ lăn - Ổ lăn đỡ - Dung sai.

TCVN 8036:2009, Ổ lăn - Ổ lăn chặn - Dung sai.

TCVN 4370:1986, Ổ lăn - Đũa trụ ngắn.

3. Yêu cầu kỹ thuật

3.1. Các vòng của ổ phải chế tạo bằng thép ổ lăn theo TCVN 4148:1985.

3.2. Cho phép chế tạo vòng của ổ có công dụng đặc biệt bằng các thép khác.

3.3. Vật liệu chế tạo vòng cách, vòng che, vòng kín và các chi tiết khác phải theo các tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định.

3.4. Độ cứng

3.4.1. Độ cứng của các vòng ổ thông dụng, làm việc ở nhiệt độ không lớn hơn 100oC phải nằm trong giới hạn ![]() HRC tùy theo mác thép.

HRC tùy theo mác thép.

3.4.2. Động đồng đều về độ cứng của một vòng hay giữa các vòng không được vượt quá ba HRC.

3.5. Khe hở hướng tâm và dọc trục trong ổ phải theo tiêu chuẩn kỹ thuật hiện hành.

3.6. Cấp chính xác

3.6.1. Quy định năm cấp chính xác của ổ: P0, P6, P5, P4 và P2 (ký hiệu theo thứ tự độ chính xác tăng dần).

Các phép chính xác được đặc trưng bằng trị số sai lệch giới hạn kích thước, độ chính xác quay và độ chính xác vị trí tương quan, giữa các bề mặt của ổ.

Cho phép ký hiệu các cấp chính xác là 0, 6, 5, 4 và 2 tương ứng với P0, P6, P5, P4 và P2.

3.6.2. Sai lệch giới hạn của các thông số của ổ được cho trong các Bảng 2 và Bảng 14.

3.7. Tính lắp lẫn của các vòng ổ.

3.7.1. Cho phép chế tạo ổ đũa tháo ghép được có các vòng lắp lẫn hoặc không lắp lẫn.

Các vòng không lắp lẫn phải được đánh dấu trên ổ và trên bao gói.

3.7.2. Vòng ngoài, vòng trong với bộ con lăn của ổ côn một dãy trong cùng một lần chế tạo phải lắp lẫn được.

Thỏa thuận giữa các cơ sở sản xuất và khác hàng, cho phép chế tạo ổ côn có vòng ngoài không lắp lẫn được nhưng phải được đánh dấu.

3.7.3. Vòng ngoài và bộ không tháo được gồm vòng trong, vòng cách và bi của ổ bi đỡ chặn tháo được kiểu 6000, cấp chính xác 0 phải lắp lẫn được.

Các thỏa thuận giữa các cơ sở sản xuất và khách hàng, cho phép chế tạo ổ cấp chính xác 6, 5, 4 và 2 không lắp lẫn được.

3.8. Trên bề mặt của ổ, không cho phép có vết nứt, các khuyết tật có thể nhìn thấy bằng mắt thường như vết xước, vết xây sát v.v… trừ các vết ôxy hóa trên bề mặt không gia công cơ sau nhiệt luyện và không tiếp xúc với bề mặt đã gia công cơ cũng như các vết do chế tạo gây nên với điều kiện chúng không được vượt quá độ nhám cho phép của bề mặt đó.

3.9. Độ nhám của các bề mặt lắp ghép và bề mặt mút của các vòng ổ phải theo chỉ dẫn trong Bảng 1.

Bảng 1

| Tên gọi của bề mặt | Cấp chính xác của ổ | Ra, m theo TCVN 2511:1978 | |||||

| Đường kính danh nghĩa d, và D của bề mặt lắp ghép của vòng ổ, mm | |||||||

| Đến 30 | Trên 30 đến 80 | Trên 80 đến 150 | Trên 150 đến 250 | Trên 250 đến 500 | Trên 500 đến 1600 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Bề mặt lắp ghép của vòng trong của ổ | 0 | 1,255 | 1,255 | 1,255 | 1,25 | 2,5 | 2,5 |

| 6 và 5 | 0,63 | 0,63 | 1,25 | 1,25 | 1,25 | 2,5 | |

| 4 và 2 | 0,32 | 0,32 | 0,63 | 0,63 | 0,63 | - | |

| Bề mặt lắp ghép của vòng ngoài của ổ | 0 | 0,63 | 0,63 | 1,25 | 1,25 | 1,25 | 2,5 |

| 6 và 5 | 0,32 | 0,32 | 0,63 | 0,63 | 0,63 | 1,25 | |

| 4 và 2 | 0,32 | 0,32 | 0,63 | 0,63 | 0,63 | - | |

| Bề mặt mút của vòng ổ | 0 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| 6 và 5 | 1,25 | 1,25 | 1,25 | 1,25 | 2,5 | 2,5 | |

| 4 và 2 | 0,63 | 0,63 | 0,63 | 0,63 | 1,25 | - | |

CHÚ THÍCH:

1. Đường kính của các bề mặt lắp ghép của vòng trong hoặc vòng ngoài là đường kính danh nghĩa của ổ lăn;

2. Đường kính trong của vòng lỏng là đường kính danh nghĩa của ổ chặn.

3.10. Cho phép crôm các bề mặt lắp ghép của ổ lăn cấp chính xác 0 và của ổ dùng cho công tác sửa chữa. Các yêu cầu kỹ thuật vết mạ phải theo các tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định.

3.11. Các chi tiết của ổ lăn phải được khử từ. Độ từ dư phải theo các tài liệu kỹ thuật đã được xét theo thủ tục quy định.

3.12. Tuổi thọ cơ sở của ổ không được nhỏ hơn tuổi thọ danh nghĩa tính theo chỉ tiêu sức bền bởi bề mặt lăn.

Tuổi thọ danh nghĩa, tải trọng tính cho phép được tính theo phương pháp quy định trong TCVN 4172:1985.

Tần số quay giới hạn theo TCVN 4172:1985.

3.13. Các yêu cầu kỹ thuật đặc biệt của ổ (dùng cho hàng không, vận tải đường sắt, thiết bị chính xác cao và các chuyên ngành đặc biệt khác) theo các tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định.

3.14. Yêu cầu kỹ thuật của vật lăn theo các tiêu chuẩn quốc gia tương ứng:

Đối với bi - theo TCVN 1488:1985

Đối với đũa kim - theo TCVN 1505:2009

Đua trục ngăn theo TCVN 4370.

CHÚ THÍCH: Đối với đũa trụ dài, đũa côn, đũa trống đối xứng hoặc không đối xứng theo tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định.

3.15. Tọa độ mép vát lắp ráp của các vòng ổ theo TCVN 1483:1985.

3.16. Rãnh trên vòng ngoài và vòng chặn đàn hồi theo TCVN 1494:1985.

3.17. Yêu cầu kỹ thuật của ống giăng, đai ốc, vòng đệm theo TCVN 1487:1974.

3.18. Sai lệch giới hạn của các kích thước được quy định trong TCVN 8035:2009 và TCVN 8036:2009.

4. Quy tắc nghiệm thu

4.1. Nhà máy chế tạo ổ lăn có nhiệm vụ kiểm tra theo định kỳ tuổi thọ cơ sở (tuổi thọ 90%) của các loạt ổ lăn có đường kính lỗ từ 15mm đến 180mm của các nhóm ổ lăn có kết cấu khác nhau bằng cách thử trên bàn thử. Chu kỳ kiểm tra phải theo các tài liệu kỹ thuật được xét duyệt theo thủ tục quy định.

4.2. Số lượng ổ lăn, các thông số được kiểm tra và phương pháp kiểm tra ổ lăn trong quá trình chế tạo do máy quy định.

4.3. Khách hàng có quyền kiểm tra chất lượng ổ lăn theo những yêu cầu của tiêu chuẩn này và dùng các phương pháp kiểm tra được cho trong Điều 4.

4.4. Kiểm tra nghiệm thu ổ phải tiến hành:

a) Ổ cấp chính xác 0: 1% sản phẩm trong lô nhưng không ít hơn 3 và không nhiều hơn 20 chiếc;

b) Ổ cấp chính xác 6, 5, 4: 1% sản phẩm trong lô nhưng không ít hơn 3 và không nhiều hơn 30 chiếc;

c) Ổ cấp chính xác 2: theo thỏa thuận giữa nhà máy chế tạo và khách hàng.

4.5. Nếu các ổ được lấy ra để kiểm tra hoàn toàn phù hợp với các yêu cầu của tiêu chuẩn này thì lô được thu nhận. Nếu một trong các ổ không phù hợp với các yêu cầu của tiêu chuẩn này thì phải kiểm tra lại tất cả các chỉ tiêu với số lượng ổ gấp đôi được lấy từ chính lô đó.

Kết quả kiểm tra lại là kết quả cuối cùng để quyết định chấp nhận hay bác bỏ lô.

4.6. Quy tắc đặc biệt để kiểm tra các ổ chuyên dùng được cho trong các tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định.

4.7. Trước khi kiểm tra, ổ phải được lau sạch dầu mỡ. Phương pháp làm sạch được cho trong các tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định.

4.8. Khi kiểm tra, các chi tiết của ổ, căn mẫu và dụng cụ đo phải ở cùng một nhiệt độ.

4.9. Tải trọng dùng khi kiểm tra độ đảo của ổ đã lắp, được chỉ dẫn trong Bảng 2.

Bảng 2

| Đường kính trong danh nghĩa d, mm | Tải trọng (1N » 0,1kg) | |

| Ổ bi đỡ | Ổ bi đỡ chặn | |

| Từ 10 đến 30 | 5 | 40 |

| Lớn hơn 30 đến 50 | 10 | 80 |

| Lớn hơn 50 đến 80 | 15 | 120 |

| Lớn hơn 80 đến 10 | 30 | 150 |

| Lớn hơn 120 đến 180 | 60 | 200 |

Tải trọng dùng để kiểm tra độ đảo của các ổ lăn đã lắp có đường kính trong danh nghĩa nhỏ hơn 10mm và lớn hơn 180mm được quy định theo thỏa thuận giữa nhà máy chế tạo với khách hàng.

Cho phép kiểm tra ổ đã lắp đặt với tải trọng nhỏ hơn tải trọng ghi trong Bảng 2 và kiểm tra không có tải trọng. Trong trường hợp có sự bất đồng, phải dùng tải trọng đã chỉ dẫn trong Bảng 2.

4.10. Độ côn trung bình và độ đảo của trục kiểm được dùng để kiểm tra ổ không được lớn hơn trị số cho trong Bảng 3.

| Đường kính danh nghĩa của trục kiểm, | Độ đảo của trục kiểm trên toàn bộ chiều dài, | Độ côn trung bình trên chiều dài 100mm, | |||

| Đối với ổ cấp chính xác | |||||

| 0 | 6 | 5 | 4 và 2 | ||

| Đến 3 | 2,0 | 1,5 | 1,0 | 0,7 | 8 ± 1 |

| Lớn hơn 3 đến 30 | 2,0 | 1,3 | 0,7 | 0,5 | 8 ± 1 |

| Lớn hơn 30 đến 50 | 2,0 | 1,5 | 1,0 | 0,7 | 10 ± 1 |

| Lớn hơn 50 đến 38 | 3,0 | 2,0 | 1,5 | 1,0 | 13 ± 1 |

| Lớn hơn 80 | 4,0 | 2,5 | 1,5 | 1,0 | 15 ± 1 |

4.11. Kiểm tra độ hở và độ đảo của ổ có vòng che hay vòng kín theo tài liệu kỹ thuật đã được xét duyệt.

4.12. Tiêu chuẩn này chỉ quy định phương pháp kiểm tra và không quy định kết cấu các thiết bị kiểm tra.

5. Phương pháp kiểm tra

5.1. Kiểm tra kích thước hình dạng và vị trí tương quan bề mặt của vòng ổ.

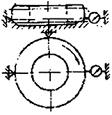

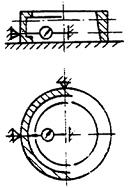

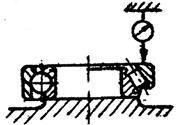

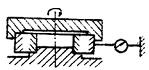

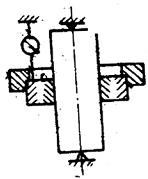

5.1.1. Đường kính mặt trụ ngoài của vòng ổ (đối với các vòng để rồi cũng như các vòng đã lắp vào ổ) được đo trên các thiết bị theo sơ đồ trên Hình 1. Quy vòng ổ quanh đường trục một góc lớn hơn 180o. Giá trị lớn nhất và nhỏ nhất của đường kính được xác định tại mỗi mặt cắt biên.

5.1.2. Đường kính mặt trụ ngoài của vòng ổ chặn được đo tại mặt cắt trung bình.

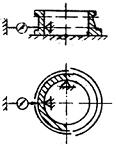

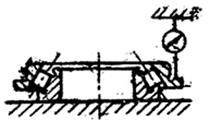

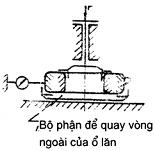

5.1.3. Đường kính mặt trụ ngoài của vòng ổ lớn hơn 300mm được đo trên các thiết bị hoặc bằng các dụng cụ đo vạn năng, theo sơ đồ trên Hình 2. Đo đường kính tải ít nhất ba vị trí phân bố đều trên tròn hướng tâm.

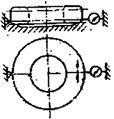

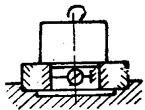

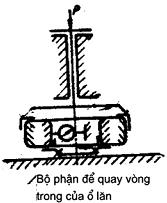

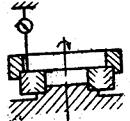

5.1.4. Đường lỗ của vòng ổ (đối với các vòng để rồi cũng như các vòng đã lắp vào ổ) được đo trên thiết bị theo sơ đồ trên Hình 3. Quay vòng ổ quanh đường trục một góc lớn hơn 180o. Giá trị lớn nhất và nhỏ nhất của đường kính được xác định tại mỗi một mặt cắt biên.

5.1.5. Đường kính lỗ của vòng ổ chặn được đo tại mặt cắt trung bình.

5.1.6. Đường kính lỗ của các vòng ổ lớn hơn 300mm được đo trên các thiết bị hoặc bằng các dụng cụ đo vạn năng theo sơ đồ trên Hình 4. Đo đường kính tại ít nhất ba phân bố đều theo đường tròn hướng tâm.

5.1.7. Cho phép đo đường kính lỗ vòng nhỏ hơn 10mm bằng calíp giới hạn. Kích thước calíp chọn theo sai lệch giới hạn cho phép của đường kính trung bình của lỗ.

|

Hình 1 |

Hình 2 |

|

Hình 3 |

Hình 4 |

5.1.8. Đường kính trung bình của mặt trụ ngoài (hoặc lỗ) được tính bằng giá trị trung bình cộng của các trị số lớn nhất và nhỏ nhất của các đường kính đơn biệt thực của mặt trụ ngoài (hoặc lỗ).

Ví dụ: Khi đường kính danh nghĩa d = 100mm, sai lệch giới hạn theo TCVN - 80:

Đối với Dm: Trên bằng 0, dưới bằng - 0,02mm;

Đối với d: trên bằng +0,005mm, dưới bằng - 0,025mm.

Do đó trị số giới hạn lớn nhất của dm bằng 100,000mm;

Do đó trị số giới hạn nhỏ nhất của dm bằng 99,980mm;

Do đó trị số giới hạn lớn nhất của d bằng 100,050mm;

Do đó trị số giới hạn nhỏ nhất của d bằng 99,975mm;

Nếu khi đó ổ mà dmax = 99,998mm, dmin = 99,876mm nghĩa là nằm trong miền dung sai thì ổ đó coi là đạt yêu cầu vì:

Không vượt ra ngoài các trị giới hạn (100,000 = 99,980mm).

Nếu khi đo ổ mà dmax = 100,004mm, dmin = 99,998mm, thì ổ này coi như không đạt yêu cầu vì

Lớn hơn trị số giới hạn lớn nhất của dm = 100,00mm mặc dù vẫn nằm trong giới hạn của miền dung sai.

5.1.9. Độ không đều của đường kính đơn biệt và của kính trung bình, sai lệch góc côn của lỗ côn được xác định bằng tính toán các trị số đo được.

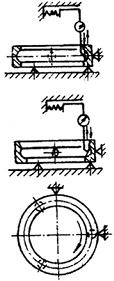

5.1.10. Chiều rộng của vòng ổ (đối với các vòng để rồi cũng như các vòng đã lắp vào ổ) được đo trên thiết bị đo theo sơ đồ trên Hình 5 và Hình 6.

Đầu đo của dụng cụ được đặt ở giữa mặt mút của vòng.

Phải quay vòng ổ quanh đường trục ít nhất một vòng. Khi kiểm tra, phải xác định trị số lớn nhất của chiều rộng vòng.

Khi đo, cho phép định vị vòng trên mặt phẳng theo sơ đồ trên Hình 5a và Hình 6a.

5.1.11. Chiều rộng của vòng ổ lớn hơn 300mm được đo bằng các dụng cụ đo vạn năng. Chiều rộng của vòng được đo ít nhất tại ba vị trí phân bố theo đường tròn của các mặt cắt.

|

Hình 5 |

Hình 6 |

|

Hình 5a |

Hình 6a |

5.1.12. Độ không đều về chiều rộng đơn biệt của vòng ổ được xác định bằng tính toán.

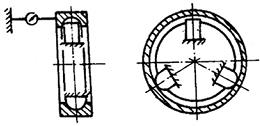

5.1.13. Độ đảo của mặt trụ ngoài của vòng ngoài ổ so với mặt mút chiều (đối với các vòng để rời cũng như các vòng đã lắp vào ổ) được đo trên các thiết bị theo sơ đồ chỉ dẫn trên Hình 7. Cữ tỳ và đầu đo được đặt trên cùng một đường sinh tại các mặt cắt biên của vòng. Phải quay vòng ổ quanh đường trục ít nhất một vòng.

Giá trị lớn nhất trong các kết quả đo là độ đảo của vòng.

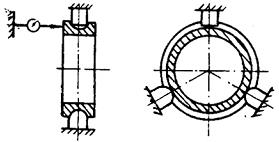

5.1.14. Độ đảo mặt mút của vòng trong của ổ so với lỗ (đối với các vòng để rời cũng như các vòng đã lắp vào ổ) được đo trên các thiết bị theo sơ đồ trên Hình 8. Đầu đo được đặt ở giữa mặt mút của vòng trong. Phải quay ổ ít nhất một vòng. Cho phép bố trí trục kiểm thẳng đứng.

5.1.15. Độ đảo của lỗ vòng trong của ổ so với mặt mút (đối với các vòng để rời cũng như các vòng đã lắp vào ổ) được đo trên các thiết bị theo sơ đồ chỉ dẫn trên Hình 9. Cữ tỳ và đầu đo được đặt trên cùng một đường sinh tại các mặt cắt biên. Phải quay vòng ổ quanh đường trục ít nhất một vòng.

|

Hình 7 |

Hình 8 |

Độ đảo của lỗ so với mặt mút không được vượt quá trị số xác định theo công thức:

trong đó:

So là độ đảo của lỗ so với mặt mút;

Si là độ đảo mặt mút so với lỗ, mm;

h là khoảng cách giữa các điểm tiếp xúc của cữ tỳ và đầu đo với bề mặt của vòng, mm;

d là đường kính danh nghĩa của lỗ vòng, mm;

d’ là đường kính danh nghĩa của gờ vòng, mm.

Kiểm tra độ đảo của lỗ so với mặt mút chuẩn tương tự như kiểm tra độ đảo của mặt mút chuẩn so với lỗ.

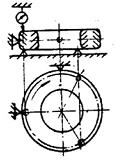

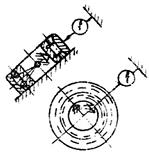

5.1.16. Độ đảo hướng tâm của đường lăn các vòng để rời của ổ bi được đo trên các thiết bị đo theo các sơ đồ trên Hình 10 và Hình 11 (sơ đồ bất kỳ được dùng để kiểm tra độ đảo của vòng ngoài cũng như vòng trong). Cữ tỳ và đầu đo được đặt trong mặt phẳng hướng tâm qua tâm cong của prôfin đường lăn. Phải quay vòng ổ quanh đường trục ít nhất một vòng.

|

Hình 9 |

Hình 10 |

5.1.17. Độ đảo hướng tâm của đường lăn các vòng để rời của ổ đũa được đo trên các thiết bị đo theo sơ đồ trên Hình 12 và Hình 13 trong các mặt cắt biên của đường lăn.

|

Hình 11 |

Hình 12 |

5.1.18. Cho phép đo độ đảo hướng tâm của đường lăn các vòng trọng rời các ổ trên các thiết bị theo Hình 14. Phải quay vòng ổ quanh đường trục ít nhất một vòng.

Cho phép bố trí trục kiểm tra thẳng đứng.

|

Hình 13 |

Hình 14 |

5.1.19. Độ đảo dọc trục của đường lăn so với mặt mút chuẩn của các vòng để rời của ổ bi được đo trên các thiết bị đo theo các sơ đồ chỉ dẫn trên Hình 15 và Hình 16. Phải quay vòng ổ quanh đường trục ít nhất một vòng. Cho phép định vị trên mặt phẳng.

|

Hình 15 |

Hình 16 |

5.1.20. Cho phép đo độ đảo dọc trục của đường lăn so với mặt mút chuẩn của các vòng để rời của ổ bi trên các thiết bị đo theo các sơ đồ trên Hình 17 và Hình 18. Vòng được định vị trên ba gối tựa theo đường lăn. Đầu đo được đặt ở giữa mặt mút chuẩn của vòng. Phải quay ổ quanh đường không ít hơn một vòng. Trị số lớn nhất trong các kết quả đo là độ đảo trục của đường lăn.

Hình 17

Hình 18

5.1.21. Độ đảo dọc trục của đường lăn thuộc các vòng của ổ bi chặn được đo trên các thiết bị đo theo sơ đồ trên các hình vẽ:

19 - Đối với vòng lỏng;

20 - Đối với vòng chặt;

21 - Đối với vòng chặt của ổ bi chặn kép.

Đầu đo được ở giữa đường lăn trên một trong các gối tựa. Phải quay vòng ổ quanh đường trục không ít hơn một vòng. Trị số lớn nhất trong các kết quả đo là độ đảo dọc trục của đường lăn.

|

Hình 19 |

Hình 20 |

Hình 21 |

5.2. Phương pháp kiểm tra ổ đã lắp

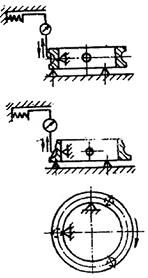

5.2.1. Chiều cao lắp ráp của các ổ đỡ chặn đã lắp được đo trên các thiết bị đo theo sơ đồ chỉ dẫn trên Hình 22 và Hình 23.

|

Hình 22 |

Hình 23 |

5.2.2. Cho phép đo chiều cao lắp ráp của các ổ đỡ chặn kích thước lớn và đã lắp trên các thiết bị đo theo sơ đồ trên hình 24 và 25. Chiều cao ổ được đo không ít hơn ba vị trí phân bố đều trên đường tròn của các mặt cắt. Chiều cao lắp ráp được xác định bằng giá trị trung bình cộng của các kết quả đo.

|

Hình 24 |

Hình 25 |

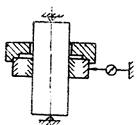

5.2.3. Độ đảo hướng tâm của vòng ngoài và vòng trong của ổ bi cầu, ổ đũa cầu và ổ đũa đỡ đã lắp được đo trên các thiết bị theo sơ đồ trên Hình 26. Cữ tỳ và đầu đo được đặt tại mặt cắt trung bình. Phải quay vòng được kiểm quanh đường trục không ít hơn ba vòng. Sai lệch lớn nhất sau chu kỳ đo là độ đảo hướng tâm.

5.2.4. Độ đảo hướng tâm của vòng ngoài các ổ đã lắp (trừ các ổ bi cầu, và ổ đũa đỡ) được đo trên các thiết bị đo theo sơ đồ trên Hình 27, Hình 28 và Hình 29. Đầu đo được đặt tại mặt cắt trung bình. Phải quay vòng quanh đường trục không ít hơn ba vòng. Sai lệch lớn nhất sau chu kỳ đo là độ đảo hướng tâm.

|

Hình 26 |

Hình 27 | |

|

Hình 28 |

Hình 29 | |

5.2.5. Độ đảo hướng tâm của vòng trong của ổ đã lắp (trừ ổ bi cầu, và ổ đũa đỡ) được đo trên các thiết bị đo theo sơ đồ trên Hình 27, Hình 30 và Hình 31. Đầu đo được đặt tại mặt cắt trung bình. Phải quay vòng quanh đường trục không ít hơn ba vòng. Sai lệch lớn nhất sau chu kỳ đo là độ đảo hướng tâm.

|

Hình 30 |

Hình 31 |

5.2.6. Độ đảo hướng tâm của vòng ngoài các ổ đã lắp được đo trên các khí cụ theo sơ đồ chỉ dẫn trên Hình 32 và Hình 33. Đầu đo được đặt tại mặt chuẩn của vòng ngoài. Phải quay vòng ổ quanh đường trục không ít hơn ba vòng. Sai lệch lớn nhất sau chu kỳ đo là độ đảo dọc trục.

|

Hình 32 |

Hình 33 |

5.2.7. Độ đảo dọc trục của vòng trong các ổ đã lắp được đo trên các khí cụ theo Hình 34.

Đầu đo được đặt ở mặt mút chuẩn của vòng trong. Phải quay vòng ổ quanh đường trục không ít hơn ba vòng. Sai lệch lớn nhất sau chu kỳ đo là độ đảo dọc trục.

Hình 34

5.3. Phương pháp kiểm tra các thông số không thứ nguyên của ổ

5.3.1. Độ nhám của các bề mặt lắp ghép của ổ được kiểm bằng mắt theo mẫu chuẩn hoặc trên các khí cụ đo.

Trong trường hợp có sự bất đồng ý kiến cần kiểm độ nhám bề mặt trên các khí cụ đo.

5.3.2. Độ cứng, độ từ dư các chi tiết của ổ, vết nứt vết cháy, vết khử cácbon được kiểm tra theo các tài liệu kỹ thuật đã được xét duyệt đúng thủ tục quy định.

5.3.3. Độ dễ quay của ổ có vòng che hoặc vòng kín được xác định theo mẫu chuẩn của nhà máy chế tạo.

6. Ghi nhãn, bao gói, vận chuyển và bảo quản

6.1. Ghi nhãn

6.1.1. Trên các ổ phải được ghi nhãn theo các ký hiệu tương ứng với TCVN 1480.

6.1.2. Nhãn ổ được ghi bằng phương pháp bất kỳ, nhưng không gây ra hiện tượng ăn mòn ổ. Khi ghi nhãn trên ổ đã lắp bằng phương pháp điện, dòng điện không được đi qua vật lăn.

Nhãn cần có nội dung sau:

Ký hiệu quy ước của ổ, cấp chính xác và độ hở hướng tâm so với giá trị danh nghĩa. Dấu hiệu cơ sở sản xuất.

6.1.3. Phải ghi nhãn trên bề mặt không làm việc của ổ, cho phép chỉ ghi nhãn trên bao bì trong trường hợp diện tích bề mặt đó nhỏ.

6.1.4. Theo sự thỏa thuận với khách hàng, chỗ có độ đảo hướng tâm lớn nhất trên ổ lăn cấp chính xác P5, P4 và P2 được đánh dấu ổ mặt mút.

6.1.5. Đối với các ổ tháo rời được nhưng không có tính lắp lên, việc ghi nhãn tránh khả năng bị lẫn lộn.

6.1.6. Đối với các ổ bi tháo rời được và ổ đũa, trừ các ổ bi có đường kính d ≤ 10mm có các vòng không lắp lẫn cần ghi nhãn ký hiệu quy ước của ổ trên mỗi vòng.

Không ghi nhãn ổ bi d ≤ 10mm cũng như các vòng của ổ bi chặn cấp chính xác 4.

6.1.7. Khi dùng một vòng cho các ổ cùng cỡ kích thước nhưng khác kiểu, trên vòng đó cần được ghi nhãn như sau:

a) Đối với ổ bi - ký hiệu quy ước của các ổ được ngăn cách bằng dấu gạch ngang

Ví dụ: Vòng ngoài dùng chung cho các ổ bi đỡ kiểu 25 và 26 được ghi nhãn: 25-26.

b) Đối với ổ trụ - ký hiệu quy ước của kiểu ổ cơ bản

Ví dụ: Vòng ngoài có hai vai của ổ trụ được dùng cho các kiểu 32210 và 42210. Trong trường hợp này trên vòng ngoài được ghi ký hiệu quy ước 2210.

Trong trường hợp này, nhãn hiệu đầy đủ đặc trưng cho tính đặc biệt về kết cấu của ổ được ghi trên các vòng ghép.

6.1.8. Dấu ghi trên ổ hoặc hộp bao gói cần phải rõ ràng và dễ đọc.

6.2. Ổ phải được phòng gỉ. Việc phòng gỉ phải đảm bảo ổ không bị gỉ trong 12 tháng, đối với ổ cần bảo quản lâu thì thời hạn đảm bảo không bị gỉ là 24 tháng kể từ ngày phòng gỉ với điều kiện tuân theo quy tắc bảo quản nêu ở 6.4 của tiêu chuẩn này.

6.3. Bảo gói và vận chuyển

6.3.1. Các ổ tháo được có các chi tiết và bộ phận không lắp lẫn, được giao khi đã lắp thành ổ. Trước khi bôi mỡ cần buộc lại hoặc kẹp bằng những kẹp chuyên dùng.

6.3.2. Các ổ có đường kính ngoài 300mm, khối lượng đến 8kg, cấp chính xác P6, P5, P4 và P2 phải được bao gói trong hộp. Các ổ trong hộp.

Các ổ dùng cho các khí cụ có đường kính ngoài tới 30mm ở tất cả các cấp chính xác P6, P5, P4 và P2 phải được đóng gói trước trong ống nhựa hoặc túi nilông.

Theo yêu cầu của khách hàng, cho phép bao gói ổ bằng các phương pháp khác, nhưng phải bảo đảm ổ không bị gỉ.

6.3.3. Hộp chứa ổ cần được dán nhãn niêm phong. Trên hộp hoặc trên nhãn niêm phong cần ghi:

Tên gọi hoặc dấu hiệu hàng hóa của nhà máy chế tạo;

Tên gọi và ký hiệu quy ước của ổ;

Số hiệu tiêu chuẩn’

Khối lượng ổ;

Khối lượng cả bì;

Ngày tháng bao gói.

6.3.4. Các ổ có khối lượng lớn hơn 8kg hoặc đường kính lớn hơn 300mm không cần bao gói bằng hộp mà được đóng vào hòm.

6.3.5. Hòm chứa ổ cần được chế tạo theo các tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định. Trong hòm phải lót giấy chống ẩm, nilông hoặc các loại vật liệu khác để bảo quản được ổ.

6.3.6. Cho phép vận chuyển ổ tới các nhà máy có yêu cầu tiêu thụ lớn trong các thùng chứa của xe lửa, ô tô và tàu thủy mà không cần bao gói trong hòm.

Ổ được cung cấp làm phụ tùng dự trữ và được vận chuyển trong các thùng chứa của xe lửa, ô tô và tàu thủy cần được bao gói trong hòm.

6.3.7. Khi xếp ổ vào hòm hoặc các thùng chứa cần bảo đảm khít để tránh cho ổ bị dịch chuyển làm hỏng vật liệu bao gói cũng như làm cho ổ bị xước trong quá trình vận chuyển. Những chỗ rỗng giữa các hộp bao gói ổ và giữa các hộp với thành hòm cần được đệm bằng giấy hoặc bìa cáctông.

6.3.8. Trong mỗi hòm hoặc thùng chứa ổ, cần có phiếu bao gói:

Tên gọi hoặc dấu hiệu hàng hóa của nhà máy chế tạo;

Tên gọi và ký hiệu quy ước của ổ;

Số hiệu chuẩn;

Cấp chính xác của ổ;

Ngày tháng bao gói.

6.3.9. Nhãn trên hòm cần được ghi bằng loạt sơn bền, các chữ và con số phải rõ ràng theo mẫu thống nhất.

6.3.10. Trên các hòm cần được ghi:

Tên hoặc dấu hiệu hàng hóa của nhà máy chế tạo;

Tên gọi và ký hiệu quy ước của ổ;

Số lượng ổ;

Khối lượng cả bì.

Phải ghi các dấu hiệu: “không nén” “không lật ngược”, “chống ẩm” trên mỗi hòm.

6.3.11. Các phương tiện vận chuyển ổ phải bảo đảm tránh ảnh hưởng của môi trường khí quyển.

Cho phép vận chuyển các ổ có kích thước lớn trong các toa xe hoặc ôtô không có mui với điều kiện phải che chắn cho các hòm không bị mưa nắng.

6.4. Bảo quản

6.4.1. Ổ phải được bảo quản trong bao gói và đặt ở vị trí nằm.

Phụ lục A

(quy định)

Ký hiệu và tên gọi

d - Đường kính danh nghĩa của lỗ ổ lăn;

d1 - Đường kính danh nghĩa của lỗ vòng của ổ chặn kép;

Dd - Sai lệch đường kính d;

dm - Đường kính trung bình của lỗ,

dmax - Đường kính lớn nhất của lỗ;

dmin - Đường kính nhỏ nhất của lỗ;

dk - Đường kính tính toán lớn nhất của lỗ côn;

Khi độ côn 1:12… = dk = d + 0,08333B.

Khi độ côn 1:30… = dk = d + 0,03333B.

Ddk - Sai lệch đường kính dk;

dm - Đường kính trung bình,

D - Đường kính ngoài danh nghĩa của ổ lăn

Dmax - Đường kính ngoài lớn nhất;

Dmin - Đường kính ngoài nhỏ nhất;

B - Chiều rộng của vòng trong và ngoài, nếu kích thước danh nghĩa của chúng bằng nhau hoặc chiều rộng của vòng trong nếu vòng ngoài có chiều rộng khác.

C - Chiều rộng của vòng ngoài, nếu vòng trong có chiều rộng khác;

H - Chiều cao của ổ chặn đơn và kép, ổ đỡ chặn;

r, r1 - Tạo độ mép vát lắp ráp;

rmax, r1max - Tạo độ nhỏ nhất của mép vát lắp ráp;

T - Chiều cao lắp ráp của ổ côn một dãy;

a - Góc côn của lỗ côn vòng trong;

- Khi độ côn 1:12… a = 2o23’9,4”

- Khi độ côn 1:12… a = 2o67’17,4”

Da = Sai lệch góc a;

Da = , (tính bằng phút)

Ghi chú, Trị số hiệu số Ddk - Dd tính bằng mm, còn trị số chiều rộng B tính bằng mm.

Up - Độ không đều của chiều rộng vòng;

Ri - Độ đảo hướng tâm của đường lăn vòng trong so với lỗ vòng;

Ra - Độ đảo hướng tâm của đường lăn vòng ngoài so với mặt trụ ngoài của vòng;

Si - Độ đảo mặt mút chuẩn vòng trong so với lỗ;

Sa - Độ đảo của mặt trụ ngoài vòng ngoài so với mặt mút chuẩn;

A1 - Độ đảo dọc trục của đường lăn vòng trong so với mặt mút chuẩn;

Aa - Độ đảo dọc trục của đường lăn vòng ngoài so với mặt mút chuẩn;

As - Độ đảo dọc trục của đường lăn của các vòng của ổ chặn với mặt đối diện;

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1484:2009 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1484:2009 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1484:2009 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1484:2009 DOC (Bản Word)