- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 4148:1985 Thép ổ lăn

| Số hiệu: | TCVN 4148:1985 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1985 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 4148:1985

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 4148:1985

TCVN 4148:1985

THÉP Ổ LĂN

Steel for ball and roller bearisgs

Lời nói đầu

TCVN 4148:1985 do Viện Công nghệ - Bộ Cơ khí và Luyện kim biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

THÉP Ổ LĂN

Steel for ball and roller bearisgs

Tiêu chuẩn này áp dụng cho thép cán nóng và kéo nguội dùng để chế tạo các loại ổ lăn, thành phần hóa học trong tiêu chuẩn này áp dụng cho cả thép dây, thép tấm, thép băng, thép ống, và thép rèn đập.

1. Cỡ loại, thông số, kích thước

1.1. Thép để chế tạo ổ lăn được được cung cấp dưới dạng thép thanh cán nóng và kéo nguội.

1.2. Hình dạng, kích thước, mặt cắt ngang và sai lệch cho phép (theo cấp chính xác cao) phải phù hợp:

1.2.1. Đối với thép tròn cán nóng theo TCVN 1650:1976;

1.2.2. Đối với thép vuông cán nóng theo TCVN 1843:1976;

1.2.3. Đối với thép phôi cán nóng theo TCVN 1831:1976; Đối với thép phôi cán nóng theo TCVN 1850:1976;

1.2.4. Đối với thép dải cán nóng theo TCVN 1845:1976;

1.2.5. Đối với thép tròn kéo nguội theo TCVN 1847:1976 và các tài liệu kỹ thuật khác quy định về vấn đề này.

Chú thích: Đối với thép có chiều dầy lớn hơn 200 mm được cung cấp theo sự thỏa thuận giữa người sản xuất và người đặt hàng.

1.3. Trên bề mặt thanh thép không cho phép có vết gấp, gợn sóng mấp mô. Đối với thép cán nóng qua ủ độ cong của thanh không được vượt quá 4% chiều dài.

1.4. Thanh thép, tấm thép được chế tạo theo chiều dài sau đây:

1.4.1. Thép cán nóng có được kính hoặc chiều dầy đến 65 mm từ 2,8 đến 4,0 m.

1.4.2. Thép cán nóng có chiều dầy hoặc đường kính là 70 mm và lớn hơn từ 2,0 đến 3,5 m.

1.4.3. Thép kéo nguội từ 3,0 đến 4,5 m.

1.4.4. Cho phép cung cấp các thanh thép có chiều dài không ngắn hơn 2m, với khối lượng không lớn hơn 10% của lô.

1.4.5. Cho phép cung cấp các loại thép có chiều dài quy ước và bội số chiều dài quy ước theo đơn đặt hàng.

1.4.6. Sai lệch giới hạn và chiều dài của thanh thép có chiều dài quy ước và bội số chiều dài quy ước như sau:

Đối với thanh dài đến 4m là + 30 mm.

Đối với thanh dài hơn 4m là + 50 mm.

1.4.7. Theo sự thỏa thuận của bên sản xuất và bên đặt hàng chiều dài của thanh thép có thể tăng lên hoặc giảm đi.

1.5. Các đầu thanh thép phải cắt bằng, không có các ba via

1.5.1. Đầu các thanh thép cán nóng nhất thiết phải cắt bẻ phần đầu

1.5.2. Theo sự thỏa thuận của bên sản xuất và bên đặt hàng được phép cung cấp các thanh thép có đường kính hoặc chiều dầy lớn hơn 180 mm có đầu nút vát nghiêng không được dùng hơi hàn dễ cắt.

CHÚ THÍCH: Trong trường hợp riêng đối với thép cán nóng không ủ có thể cắt bằng hơn hàn số lượng theo sự thỏa thuận giữa bên sản xuất và bên đặt hàng

2. Yêu cầu kỹ thuật

2.1. Thép ổ lăn có các mác sau:

0L - 100Cr; 0L - 100Cr1; 0L - 100Cr2; 0L - 100Cr2SiMn các mác thép này được nấu luyện trong lò điện hoặc lò mác tanh axít.Theo sự thỏa thuận của bên sản xuất và bên đặt hàng có thể thép được nấu luyện trong lò mác tanh kiềm.

2.2. Thành phần hóa học của thép phải phù hợp với các chỉ tiêu ghi trong Bảng 1

Bảng 1

| Mác thép | Thành phần hóa học % | ||||||||

| C | Mn | Si | Cr | S | F | Ni | Cu | Ni + Cu | |

| Không lớn hơn |

| ||||||||

| 0L - 100Cr

0L - 100Cr1

0L - 100Cr2

0L - 100Cr2SiMn | 1,05- 1,15 1,00- 1,10 0,95- 1,05 0,95- 1,05 | 0,20- 0,60 0,20- 0,40 0,20- 0,40 0,90- 1,20 | 0,17- 0,37 0,17- 0,37 0,17- 0,37 0,40- 0,65 | 0,40- 0,70 0,90- 1,20 1,30- 1,65 1,30- 1,65 | 0,020

0,020

0,020

0,020 | 0,027

0,027

0,027

0,027 | 0,0310

0,0310

0,0310

0,0310 | 0,25

0,25

0,25

0,25 | 0,50

0,50

0,50

0,50 |

2.3. Tùy theo đơn đặt hàng thép cán nóng có thể qua ủ hay không qua ủ, còn thép kéo nguội nhất thiết phải qua ủ.

2.4. Trên bề mặt thép cán nóng dùng cho gia công móng bằng áp lực không cho phép có các vết nứt, vết nhăn, vết rạn, vết rỗ xì và rỗ cát. Những khuyết tật cục bộ này phải được loại bỏ bằng cách làm sạch, Chiều rộng của các vết đục, hoặc làm sạch bằng cách phương pháp khác. Chiều rộng của các vết đục không nhỏ hơn 5 lần chiều sâu của khuyết tật. Chiều sâu của khuyết tật được làm sạch theo các quy định sau đây:

2.4.1. Đối với thép cán có đường kính hoặc chiều dày nhỏ hơn 8 mm không lớn hơn 1/2 dung sai kích thước thực.

2.4.2. Đối với thép cán có đường kính hoặc chiều dày lớn hơn 180 mm không lớn hơn dung sai kích thước thực.

2.4.3. Đối với loại thép có đường kính hoặc chiều dày lớn hơn 180 mm không lớn hơn 5 % kích thước danh nghĩa của đường kính hoặc chiều dày, nhưng không được lớn hơn 15 mm.

2.4.4. Cho phép không phải làm sạch các vết lõm và vết rõ có chiều sâu bằng 1/2 dung sai của kích thước danh nghĩa.

2.5. Trên bề mặt thanh thép cán nóng cùng cho gia công nguội cho phép các khuyết tật cục bộ với chiều sâu không lớn hơn 1/2 dung sai kích thước danh nghĩa. Chiều sâu của khuyết tật được xác định bằng dũa hoặc đá mài,

2.6. Bề mặt thép kéo nguội phải sạch nhẵn, không có các vết nứt, vết rạn, vết ráp, vết nhăn, vết rõ, cháy, cắt, kẹp xỉ. Trên bề mặt thép cán nguội dùng để chế tạo các chi tiết bằng gia công tiện cho phép các vết nước, vết rỗ cục bộ có độ nên không lớn hơn 12 đường kính.

2.7. Thép cán nóng không ủ và thép kéo nguội dùng để rèn đập được thử chẩn bằng búa đập:

Thép cán nóng chiều dày đến 60 mm thử chẩn nóng.

Thép kép nguội chiều dày đến 30 mm thử chẩn nguội.

2.8. Thép cán nóng qua ủ và kéo nguội ở trạng cung cấp phải đạt được độ cứng sau đây:

- Mác thép 01 - 100Cr2 độ cứng HB từ 179 đến 217.

- Mác thép 01 - 100Cr2SiMn độ cứng HB từ 179 đến 207.

2.9. Khi kiểm tra tổ chức thô bằng mắt thường không được phép có các khuyết tật như co ngót, rễ xốp, bọt khí, sứt, vết rẹp xỉ.

2.10. Mặt gãy của thép cán nóng qua ủ không được quá nhiệt thép kéo nguội phải mịn, đồng đều, không có các vết trắng, co ngót và dạng quá nhiệt.

Mặt gãy của thép cán khi tới các mặt phải nhỏ, mịn có dạng sứ, không có các đốm trắng, sự phân lớp và không có tạp chất phi kim loại nhìn thấy bằng mắt.

2.11. Khí đánh giá tổ chức thô đại theo các thang chuẩn số I và số II và số IV trong tiêu chuẩn này cho phép:

2.11.1. Độ xốp trung tâm không lớn hơn cấp 2.

2.11.2. Độ xốp chung:

2.11.2.1. Đối với loại thép có chiều dày nhỏ hơn 100 mm không lớn hơn cấp 1,5.

2.11.2.2. Đối với loại thép có chiều dày lớn hơn 100 mm không lớn hơn cấp 2.

2.11.2.3. Thiên tích không lớn hơn cấp 2.

Khi đánh giá theo thang chuẩn số III cho phép độ xốp chung và độ xốp ở trung tâm theo thiết diện không lớn hơn cấp 3.

2.12. Đối với thép cán nóng chiều sâu lớp thoát cácbon (Pherit và vùng chuyển tiếp) không được lớn hơn.

2.12.1. Khi đường kính của thanh thép hoặc chiều dày của tấm thép:

Từ 5 mm đến 15 mm không lớn hơn 0,25 mm;

Lớn hơn 15 mm đến 30 mm không lớn hơn 0,40 mm;

Lớn hơn 30 mm đến 50 mm không lớn hơn 0,50 mm;

Lớn hơn 50 mm đến 70 mm không lớn hơn 0,60 mm;

Lớn hơn 70 mm đến 100 mm không lớn hơn 0,85 mm;

Lớn hơn 100 mm đến 150 mm không lớn hơn 1,10 mm.

2.12.2. Khi thép có đường kính hoặc chiều dày lớn hơn 150 mm không phải kiểm tra lớp thoát cácbon,

2.12.3. Đối với thép kéo nguội, chiều sâu lớp thoát cácbon không lớn hơn 1% đường kính của thanh thép.

2.13. Tổ chức tế vi của thép kéo nguội cán nóng qua ủ và thép kéo nguội có đường kính hoặc chiều dày đến 60 mm phải là Péclít hạt mịn, phân bố đều.

Khi đánh giá tổ chức tế vi theo thang chuẩn số V của tiêu chuẩn này cho phép:

- Đối với thép 0L - 100Cr2 đến cấp 4

- Đối với thép 0L - Cr2SiMn đến cấp 5.

Trong đó tổ chức tế vi không được phép có lưới các bít, lưới cách bít lưới không được lớn hơn cấp 3 trong thang chuẩn VI của tiêu chuẩn này.

2.14. Độ không đồng nhất của cácbít trong thép (các bít dải và cácbít thiên tích) được kiểm tra theo thang chuẩn VII và VIII trong tiêu chuẩn này và không được vượt quá quy định nêu trong Bảng 2.

Bảng 2

| Loại thép | Cấp cho phép | |

| Các bít dải | Các bít thiên tích | |

| Kéo nguội Cán nóng qua ủ Cán nóng không ủ | 2 3 4 | 1 2 3 |

2.15. Hàm lượng tạp chất phi kim loại trong tất cả các móc thép được kiểm tra theo thang chuẩn số X và XI của tiêu chuẩn này phải phù hợp với các quy định nêu trong Bảng 3.

Bảng 3

| Kích thước của thép: đường kính hay chiều dày | Loại thép | Nhóm | Cấp kiểm tra | ||

| Cxýt | Sumfít | Dạng cầu | |||

| … đến 40 | Kéo nguội, cán nóng, ủ | I | 2 | 2 | 2 |

| Cán nóng | II | 2,5 | 2,5 | 2,5 | |

| Lớn hơn 40 đến 80 | Kéo nguội, cán nóng, ủ | III | 2,5 | 2,5 | 2,5 |

| Cán nóng | IV | 3 | 3 | 3 | |

| Lớn | Cán nóng | V | 3 | 3 | 3 |

CHÚ THÍCH: 1 - Silicát được đánh giá theo thang chuẩn số IX và số X của axít và sunfít.

2 - Khi kiểm tra các nhóm khác trừ nhóm I cho phép hạ mức trong các trường hợp riêng biệt đối với các cấp lớn hơn quy định được ghi trong Bảng:

a) Đối với thép nhóm III hạ mức trong các loại tạp chất, đối với các axít và sunfít mức hạ không được lớn hơn ½ cấp.

b) Đối với thép nhóm II, IV, V hạ mức cho 2 loại tạp chất

2.16. Thép kéo nguội và thép cán nóng qua ủ có đường kính hoặc chiều dày nhỏ hơn 60 mm không cho phép có rõ tế vi; thép cán nóng qua ủ có chiều dày hoặc đường kính từ 60 đến 80 mm cho phép có rõ tế vi nhưng không được lớn hơn cấp 2 theo thang chuẩn số XII của tiêu chuẩn này.

2.17. Theo yêu cầu của bên đặt hàng, thép để chế tạo các loại ổ lăn có công cụ đặc biệt khi cung cấp phải thỏa mãn các quy định sau đây:

2.17.1. Có yêu cầu cao về tổ chức thê đại (có các cấp nhỏ hơn trong mục 2.11).

2.17.2. Có kiểm tra tổ chức thê đội theo mẫu đọc.

2.17.3. Có xác định độ thấm tôi.

2.17.4. Có kiểm tra bề mặt thép cán tinh bằng phương pháp từ,

2.17.5. Có yêu cầu cao về tính đồng nhất cácbít,

2.17.6. Có tiêu chuẩn về rỗ tế vi (đối với thép không ủ).

2.17.7. Các quy định giới hạn bề mặt đối với thép cần tinh đã màu bong kích thước không lớn hơn 80 mm.

2.17.8. Có độ tinh khiết cao đối với các tạp chất phi kim loại.

2.17.9. Có tổ chức tế vi tiêu chuẩn đối với chiều dày hoặc đường kính không lớn hơn 80 mm.

CHÚ THÍCH: Tiêu chuẩn thử nghiệm các yêu cầu kể trên các phương pháp thử bổ sung cần thiết được xây dựng theo thỏa thuận sản xuất. Quy định giới hạn bề mặt của thanh thép không được quá sai lệch kích thước cho phép,

2.18. Thép được cung cấp theo lô, mỗi lô cùng một mẻ xoắn, cùng một kích thước và cùng một chế độ nhiệt luyện;

2.19. Thép được cung cấp theo lô, mỗi lô cùng một mẻ nấu, cùng một kích thước và cùng một chế độ nhiệt luyện.

3. Phương pháp thử

3.1. Khi lấy mẫu để kiểm tra chất lượng theo các quy định sau đây:

3.1.1. Phân tích hóa học - 1 mẫu cho một mẻ mẫu.

3.1.2. Kiểm tra thành phần hóa học và sự thoát cácbon của thép bằng phương pháp tia lửa, hoặc máy phân tích quang phổ nhìn trực tiếp bằng mắt đối với tất cả nhung thanh thép của lô.

3.1.3. Kiểm tra kích thước của các thanh thép - 10 % số lượng các thanh thép trong lô.

3.1.4. Kiểm tra chẩn nóng và chẩn nguội - 3 mẫu lấy trên các thanh thép khác nhau trong lô.

3.1.5. Kiểm tra chất lượng bề mặt tất cả các thanh thép trong lô.

3.1.6. Kiểm tra độ cứng của thép kéo nguội, thép cán nóng qua ủ các thanh có chiều dày không lớn hơn 30 mm - lấy 1 đến 2 thanh trong 1 tấm. Nhưng trong mỗi lô phải lấy không ít hơn 5 đến 10 thanh, thanh có chiều dày lớn hơn 30 mm lấy 10 % có thanh trong 1 lô.

3.1.7. Kiểm tra tổ chức thô đại - lấy 2 mẫu trên các thanh thép khác nhau của một mẻ mẫu,

3.1.8. Khi kiểm tra độ thấm tôi - lấy 2 mẫu khác nhau trong 1 lô.

3.1.9. Kiểm tra mặt gãy thép kéo nguội - tất cả các thanh: Thép cuốn nóng - 2 mẫu trong 1 mẻ mẫu; mặt gãy của thép đã tôi - 3 mẫu trên các thanh thép khác nhau.

3.1.10. Kiểm tra rỗ co ngót - tất cả các thanh thép của lô có chiều dày đến 50 mm.

3.1.11. Kiểm tra tổ chức tế vi của thép cán nóng qua ủ và thép keo nguội - lấy 5 mẫu từ các thanh thép khác nhau trong 1 lô trên các vị trí khác nhau của mẽ mẫu. Kiểm tra tính không đồng nhất của các bít - lấy 5 mẫu từ các thanh trong 1 lô. Kiểm tra lưới các bít của thép cán nóng qua ủ và thép kéo nguội - lấy 5 mẫu trên các thanh khác nhau.

3.1.12. Kiểm tra sự thoát cácbon bằng phương pháp đo độ cứng và tổ chức tế vi, Mỗi phép thử lấy 3 đến 5 mẫu trên các thanh thép khác nhau trong 1 lô.

3.113. Kiểm tra tạp chất phi kim loại - lấy ô mẫu trên các thanh thép khác nhau của một mẻ mẫu.

3.1.14. Kiểm tra rỗ tế vi - lấy 6 mẫu khác nhau trên các thanh của một mẻ mẫu.

3.2. Nếu kết quả của phép thử nào không phù hợp với các yêu cầu của tiêu chuẩn này (trừ phép thử về tạp chất phi kim loại), cho phép làm lại tất cả các phép thử đó nhưng với số lượng mẫu thử phải tăng lên đến gấp đôi. Nếu kết quả phép thử tạp chất phi kim loại không phù hợp, cho phép thử lại với số lượng mẫu:

- Thép cán nóng không qua ủ trên 6 mẫu mới.

- Thép kéo nguội, cán nóng có ủ - trên 3 mẫu mới.

(Mẫu lấy ngẫu nhiên trên các thanh thép khác nhau).

3.3. Người sản xuất có quyền phân loại thép lại (trừ loại thép không thỏa mãn phép thử về tạp chất phi kim loại). Nếu cần thiết thì nhiệt luyện lại sau đó thử nghiệm như một lô mới. Thép không tiến hành kiểm tra tạp chất phi kim loại được phép thử trên máy phân tích (máy kiểm tra Siphông), mỗi lần thử cho một lô riêng.

3.4. Lấy mẫu để xác định thành phần hóa học của thép và tiến hành phân tích theo các tiêu chuẩn Việt nam: TCVN 1811 đến 1971 - 76 và các văn bản kỹ thuật quy định về vấn đề này đã được xét duyệt.

3.5. Kiểm tra kích thước của phôi thép bằng dụng cụ đo thông dụng hoặc bằng calíp.

3.6. Kiểm tra chất lượng bề mặt các thanh thép bằng mắt thường không dùng dụng cụ phong đại sau khi đã được đánh bong bờ bộ bằng dụng cụ mài.

3.7. Kiểm tra độ cứng Brinen (HB) sau khi đã làm sạch lớp thoát cácbon theo TCVN 256 - 67 trên cả hai đầu nút của thanh thép.

3.8. Kiểm tra tổ chức thô đại: Thép có đường kính hoặc chiều dài không lớn hơn 140 mm - Kiểm tra trên phôi. Thép có đường kính hoặc chiều dày lớn hơn 140 mm phải rẩn lại để đạt được kích thước

140 mm mới kiểm tra. Thép có đường kính hoặc chiều dày lớn hơn 30 mm kiểm tra tổ chức thô đại trên mẫu tấm thực trên mặt gãy bằng cách so sánh với thang chuẩn tương ứng trong tiêu chuẩn này. Dùng dung dịch nước cất, giữ ở nhiệt độ 60oC đến 70oC trong thời gian 30 đến 40 phút. Thép có kích thước không lớn hơn 30 mm chỉ kiểm tra mặt gãy. Cho phép dùng mẫu chuẩn để kiểm tra tổ chức thô đại.

3.9. Tạo mặt gãy bằng cách cắt rãnh, hay 2 mặt của thanh thép sau khi rửa sạch dầu mỡ.

3.10. Sử dụng phương pháp vết gãy ở một cầu thanh thép để kiểm tra rỗ ngót trong thép kéo nguội và cán nóng. Trong trường hợp cần thiết có thể kiểm tra bổ sung trên vòng cắt ở 2 đầu thanh thép bằng phương pháp từ hay luộc đầu.

3.11. Thử tính chồn theo các văn bản hiện hành quy định về vấn đề này, Khi thử nghiệm chồn nóng nếu mẫu thử có chiều cao bằng 2 lần đường kính hoặc 2 lần chiều dày của thanh thì phải chồn đến phần 1/3 chiều cao ban đầu. Nếu mẫu chồn nguội thì chồn đến ½ chiều cao ban đầu.

3.12. Kiểm tra tính không đồng nhất các bít và lưới các bít được tiến hành trên mẫu đọc đã tôi, Những mẫu đó cho phép chọn từ các mẫu kiểm tra tạp chất phi kim loại. Kiểm tra tổ chức tế vi của thép trên các mẫu cắt ngang của lô thép chuẩn bị giao hàng. Mẫu được tấm thực bằng dung dịch axít nitric 2 đến 4% pha trong rượu êxytíc.

3.13. Kiểm tra hàm lượng tạp chất phi kim loại trên các thanh thép có đường kính hoặc chiều dày không lớn hơn 120 mm. Trường hợp mẫu có đường kính hoặc chiều dày lớn hơn 120 mm thì phải rẩn thành mẫu có đường kính hoặc hình vuông có cạnh là 120 mm. Trong một mẻ mẫu chế tạo vài loại sản phẩm có tiết diện khác nhau cho phép thử trên loại có tiết diện lớn nhất.

Tiến hành kiểm tra tạp chất phi kim loại trên các mẫu mài đọc, mẫu được cắt từ các thanh thép có đường kính hoặc chiều dày không lớn hơn 40mm từ phía này sang phía bên kia qua tâm của thanh thép.

Mẫu lấy từ thanh thép có chiều dày 40 đến 120 mm thì cắt từ tâm đến mặt ngoài. Cả hai trường hợp này lượng dư không nhỏ hơn 0,5 mm chiều dày mẫu dọc được chọn sao cho diện tích mẫu mài trong khoảng 50 đến 100 mm. Mẫu được cắt nguội bằng phương pháp cơ học. Trong trường hợp đặc biệt được phép cắt bằng hơi hàn, song sau đó phải mài hết lớp cháy. Khi tạo mẫu mài từ mẫu có chiều dài mài lớn được phép thành thành nhiều phần nhỏ. Mẫu sau khi đem tôi ở 820oC đến 850oC làm nguội trong dầu và ram ở 150oC trong 1 giờ. Tạo nên mẫu theo mặt cắt của mẫu đã gia công nhiệt:

a) Khi đường kính hoặc chiều dày thanh thép lớn hơn 400 mm trong 2 mặt phẳng vuông góc của 1/4 đường tròn hoặc hình vuông.

b) Khi đường kính hoặc chiều dày của thanh thép không lớn hơn 40 mm mặt cắt qua tâm từ bên này sang bên kia. Trong cả hai trường hợp phải mài bỏ đi 1 lớp kim loại dày ít nhất là 0,5 mm, sao cho mặt mẫu mài mòn qua trục của thanh. Toàn bộ mẫu mài được quan sát trên kính hiển vi với độ phóng đại từ 90 đến 110 lần. Các tạp chất được đánh giá qua theo các thang của tiêu chuẩn này tại các vị trí không đồng đều nhất.

3.14. Kiểm tra độ xốp tế vi trên mẫu dọc không tầm thực độ phóng đại là 90 đến 110 lần, được tiến hành trên mẫu dùng để kiểm tra tạp chất phi kim loại.

3.15. Đánh giá mức độ thoát cácbon của thép kéo nguội bằng cách đo độ cứng sau khi tôi, cũng có thể dùng mẫu cắt ngang mài rồi quan sát trên kính hiển vi. Sau khi đã làm sạch bề mặt mẫu đến độ sâu tương ứng của lớp thoát cácbon đã chỉ dẫn ở mục 2,12, của tiêu chuẩn này. Độ cứng không được nhỏ hơn 61 HRC. Chiều sâu của lớp thoát cácbon của thép cán nóng được xác định qua vết gãy hoặc trên mẫu mài ngang bằng kính hiển vi phù hợp với các văn bản kỹ thuật tương ứng. Trường hợp chưa rõ thì kiểm tra lớp thoát cácbon bằng tổ chức tế vi. Chiều sâu lớp thoát cácbon của thép dải đo trên bề rộng.

CHÚ THÍCH: Kiểm tra lớp thoát cácbon theo tổ chức tế vi trên mẫu dùng để kiểm tra tổ chức tế vị của thép.

4. Ghi nhãn và bao gói

4.1. Tất cả các thanh thép có đường kính hoặc chiều dày 30 đến 70 mm phải khắc dấu ở khoảng cách từ 30 đến 60 mm kể từ đầu thanh, dấu phải ghi rõ tên xí nghiệp giao hang, mẫu thép, chỉ có của mẻ mẫu. Độ cao của chữ và số trên dấu khoảng 6 đến 8 mm, dấu phải rõ và nét.

4.2. Trong mỗi bó các thanh thép cùng mác, cùng mẻ mẫu, cùng kích thước, cùng cạnh hình bao gói và cùng 1 chế độ tỏa nhiệt. Mỗi bó gắn một nhãn kích thước 50 x 50 ghi rõ tên xí nghiệp sản xuất, mác thép, chỉ số mẻ mẫu, đường kính hoặc chiều dày của thanh. Khối lượng của mỗi bó không quá 3 tấn. Nhưng theo yêu cầu của bên đặt hang được phép bé, các bó có khối lượng lớn hơn.

4.3. Theo yêu cầu của bên đặt hang việc đóng gói trên mỗi thanh thép cách đầu 100 đến 150 mm cần được dập nổi mác thép.

4.4. Với thép kéo nguội để đề phòng sự ăn mòn kim loại cần bôi một lớp mỡ mỏng để rửa, Thép kéo nguội có đường kính hoặc chiều dày không lớn hơn 20 mm theo yêu cầu của bên đặt hang được gói trong bao gai hoặc hộp giấy.

CHÚ THÍCH: Mỗi bó thép cần kèm theo các tài liệu của bên đặt hang thép kéo nguội được phép không bôi mỡ,

4.5. Mỗi bó thép cần kèm theo các tài liệu đặt hang thép kéo nguội được phép không bôi mỡ.

4.5.1. Tên cơ quan xí nghiệp sản xuất thép - Bộ chủ quản.

4.5.2. Tên xí nghiệp sản xuất thép.

4.5.3. Chỉ số mẻ mẫu và mác thép.

4.5.4. Thành phần hóa học của thép.

4.5.5. Khối lượng của lô hàng.

4.5.6. Kích thước của thanh thép.

4.5.7. Kết quả các thử nghiệm theo quy định của tiêu chuẩn này.

4.5.8. Số hiệu của tiêu chuẩn.

Phụ lục

Bổ sung kích thước của thép ổ lăn kéo nguội, đường kính của thanh tính theo mm.

Bảng 4

| 5,4 5,7 6,1 6,2 6,6 7,2 7,6 7,9 8,1 8,2 8,3 8,4 8,6 8,7 8,8 9,1 9,2 9,3 9,4 9,6 9,7 | 9,8 10,1 10,2 10,3 10,4 10,7 10,8 11,0 11,3 11,4 11,6 11,7 11,8 11,9 12,1 12,2 12,3 12,4 12,6 12,7 12,8 | 12,9 13,0 13,3 13,4 13,6 13,8 14,0 14,1 14,2 14,3 14,4 14,6 14,7 14,8 15,0 15,2 15,4 15,8 16,3 16,6 16,7 | 16,8 17,2 17,3 17,4 17,6 17,8 17,9 18,2 18,3 18,4 18,8 19,1 19,2 19,3 19,8 20,2 20,4 20,5 20,6 20,8 21,0 | 21,4 21,5 21,6 21,7 21,8 22,5 22,8 22,9 23,0 23,2 23,5 23,8 24,2 24,5 24,8 25,5 26,0 26,2 27,5 28,5 …… |

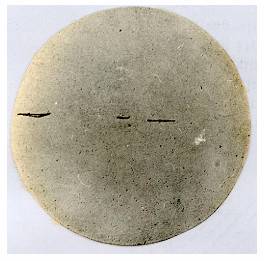

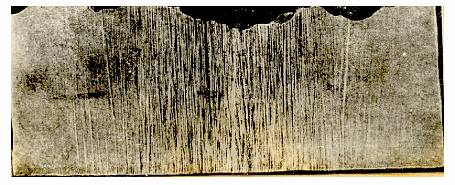

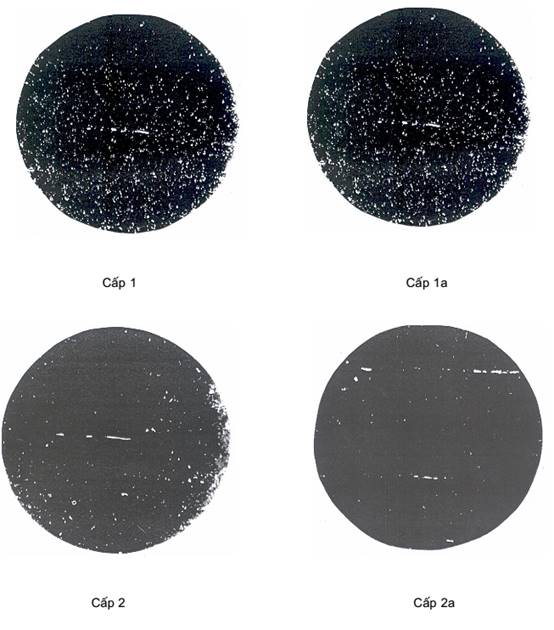

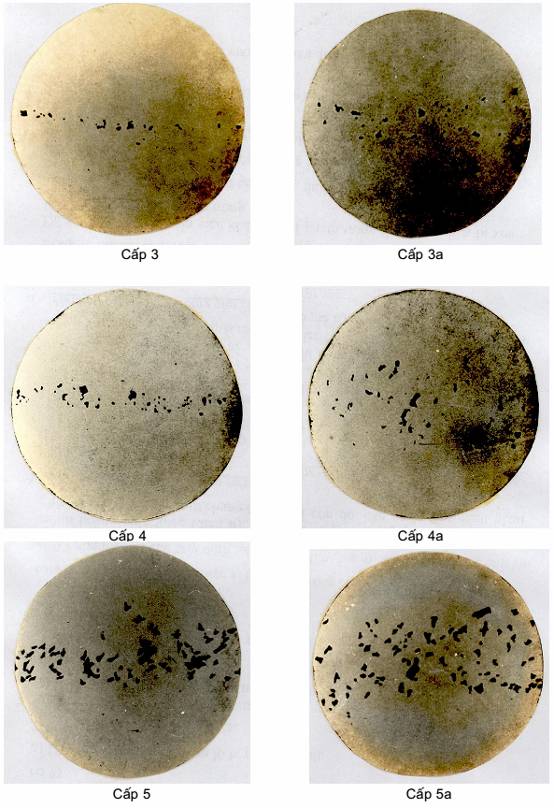

Thang chuẩn III X 100

Tổ chức thô đại (mặt cắt dọc)

Cấp 1

Cấp 1 a

Cấp 2

Cấp 2 a

Cấp 3

Cấp 3 a

Cấp 4

Cấp 4 a

Cấp 5

Cấp 5 a

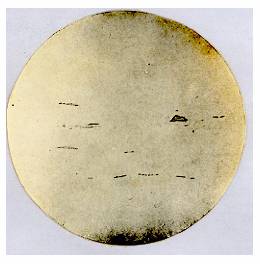

Thang chuẩn VI X 100 (tiếp theo)

Thiên tích

Cấp 1

Cấp 2

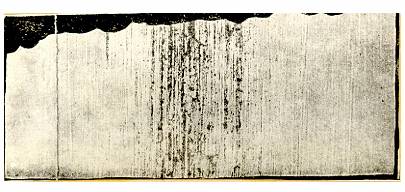

Thang chuẩn V

Tổ chức tế vi của thép qua ủ

|

|

|

| Cấp 1 | Cấp 2 |

|

|

|

| Cấp 3 | Cấp 4 |

|

|

|

| Cấp 5 | Cấp 6 |

|

|

|

| Cấp 7 | Cấp 8 |

|

|

|

| Cấp 9 | Cấp 10 |

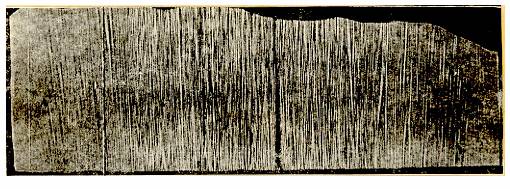

Thang chuẩn VII (tiếp theo)

Thang chuẩn IX x 100

Ô - Xit

|

|

|

| Cấp 1 | Cấp 1a |

|

|

|

| Cấp 2 | Cấp 2a |

Thang chuẩn IX x 100

Ô - Xít (tiếp theo)

|

|

|

| Cấp 2 | Cấp 2a |

|

|

|

| Cấp 2 | Cấp 2a |

Thang chuẩn IX x 100

Suyn – Phit

|

|

|

| Cấp 1 | Cấp 1a |

|

|

|

| Cấp 2 | Cấp 2a |

|

|

|

| Cấp 3 | Cấp 3a |

|

|

|

| Cấp 4 | Cấp 4a |

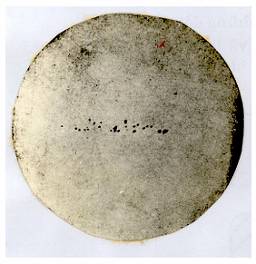

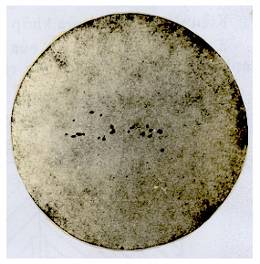

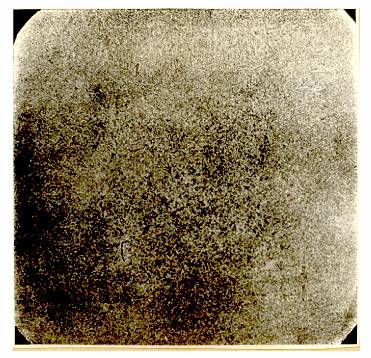

Thang chuẩn II x 100

Tạp chất Silicat dạng cầu

Thang chuẩn III x 100

Độ rõ tế vi

|

|

|

| Cấp 4 | Cấp 4a |

|

|

|

| Cấp 4 | Cấp 4a |

Thang chuẩn II x 100

Tạp chất Silicat dạng cầu

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 4148:1985 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 4148:1985 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 4148:1985 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 4148:1985 DOC (Bản Word)