- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

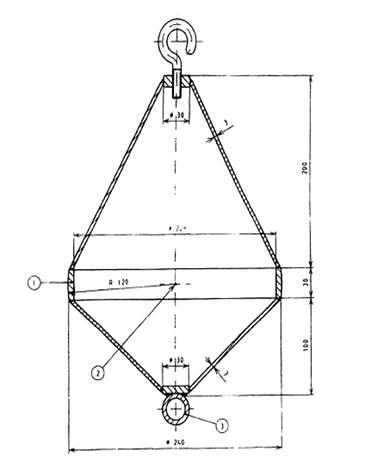

Tiêu chuẩn TCVN 6395:2008 Yêu cầu an toàn, lắp đặt thang máy điện

| Số hiệu: | TCVN 6395:2008 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2008 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6395:2008

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6395:2008

TIÊU CHUẨN QUỐC GIA

TCVN 6395:2008

THANG MÁY ĐIỆN - YÊU CẦU AN TOÀN VỀ CẤU TẠO VÀ LẮP ĐẶT

Electric lift - Safety requirements for the construction and installation

Lời nói đầu

TCVN 6395 : 2008 thay thế TCVN 6395 : 1998.

TCVN 6395 : 2008 được biên soạn trên cơ sở tiêu chuẩn EN 81-1 : 1998.

TCVN 6395 : 2008 do Ban kỹ thuật tiêu chuẩn TCVN/TC 178 Thang máy biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

THANG MÁY ĐIỆN - YÊU CẦU AN TOÀN VỀ CẤU TẠO VÀ LẮP ĐẶT

Electric lift - Safety requirements for the construction and installation

1. Phạm vi áp dụng

1.1. Tiêu chuẩn này áp dụng cho thang máy điện, lắp đặt cố định, phục vụ những tầng dừng xác định, có cabin được thiết kế để chở người hoặc chở hàng có người đi kèm, được treo bằng cáp hoặc xích, di chuyển theo ray dẫn hướng đặt đứng hoặc nghiêng không quá 150 so với phương thẳng đứng.

Các thang máy điện loại I, II, III và IV phân loại theo TCVN 7628 : 2007 đều thuộc đối tượng áp dụng của tiêu chuẩn này.

1.2. Tiêu chuẩn này cũng áp dụng cho thang máy chuyên dùng chở hàng với cabin có kích thước mà người có thể đi vào được.

1.3. Đối với một số trường hợp riêng biệt (môi trường cháy nổ, dùng trong hỏa hoạn, chở hàng nguy hiểm v.v…), ngoài những yêu cầu của tiêu chuẩn này, còn phải đảm bảo các yêu cầu bổ sung của các tiêu chuẩn liên quan.

1.4. Tiêu chuẩn này không áp dụng cho các đối tượng sau đây:

a) thang máy loại V phân loại theo TCVN 7628 : 2007;

b) thang máy thủy lực, thang máy dẫn động bằng thanh răng - bánh răng, bằng vít, v.v…;

c) thang máy điện lắp đặt trong các công trình có từ trước, không đủ không gian cho phần xây dựng;

d) thang máy điện lắp đặt trước thời điểm tiêu chuẩn này công bố, nay cải tạo thay đổi lại;

e) các loại thiết bị nâng dạng thang guồng, thang máy ở mỏ, thang máy sân khấu, thang máy tàu thủy, sàn nâng thăm dò hoặc ở dàn khoan trên biển, vận thăng xây dựng và các dạng đặc chủng khác;

1.5. Đối với các trường hợp trong 1.3 và 1.4, có thể tham khảo các yêu cầu cơ bản trong tiêu chuẩn này, nhưng phải có sự thỏa thuận của cơ quan có thẩm quyền về kỹ thuật an toàn để bổ sung thêm những yêu cầu khác, mới được phép chế tạo, lắp đặt và sử dụng.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là rất cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 3254 : 1989, An toàn cháy - Yêu cầu chung.

TCVN 4086 : 1985, An toàn điện trong xây dựng - Yêu cầu chung.

TCVN 4756 : 89, Quy phạm nối đất và nối không các thiết bị điện.

TCVN 5308 : 1991, Quy phạm kỹ thuật an toàn trong xây dựng.

TCVN 7014 : 2002 (ISO 13853/EN 294 : 1992), An toàn máy - Khoảng cách an toàn để ngăn chặn chân không vươn tới vùng nguy hiểm.

TCVN 7301 : 2003 (ISO 14121/EN 1050), An toàn máy - Nguyên lý đánh giá rủi ro.

TCVN 7628 : 2007 (ISO 4190), Lắp đặt thang máy

ISO 7465 : 2007, Passenger lifts and service lifts - Guide rails for lifts and counterweights - T type (Thang máy - Ray dẫn hướng cho cabin và đối trọng thang máy - Kiểu T).

IEC 60664-1, Insulation co-ordination for equipment within low-voltage systems - Part 1: Principles, requirements and tests (Sự phối hợp cách điện cho thiết bị trong các hệ thống điện áp thấp - Phần 1: Nguyên tắc, yêu cầu và thử).

EN 81-8 : 1997, Fire resistance tests of lift landing doors - Method of test and evaluation (Khả năng chịu lửa của cửa tầng - Phương pháp kiểm tra và đánh giá).

EN 10025, Hot rolled products of non alloy structural steels - Technical delivery conditions (Sản phẩm cán nóng của thép kết cấu không hợp kim - Điều kiện kỹ thuật cung cấp).

EN 60068-2-6, Environmental testing - Part 2: Tests - Test Fc: Vibration (sinusoidal) (Thử nghiệm môi trường - Phần 2: Các phép thử - Phép thử Fc dao động (hình sin)).

EN 60068-2-27, Basic environmental testing procedures - Part 2: Tests - Test Ea and guidance: Shock (Quy trình thử cơ bản về môi trường - Phần 2: Các phép thử - Phép thử Ea và hướng dẫn: Sự va đập (sốc)).

EN 60068-2-29, Basic environmental testing procedures - Part 2: Tests - Test Eb and guidance: Bump (Quy trình thử cơ bản về môi trường - Phần 2: Các phép thử - Phép thử Eb và hướng dẫn: Rung động).

EN 60742, Isolating transformers and safety isolating transformers - Requirements (Máy biến áp trên đường dây và máy biến áp an toàn trên đường dây - Yêu cầu).

EN 623326-1, Printed boards - Part 1: Generic specification (Tấm mạch in - Phần 1: Đặc tính kỹ thuật chung).

EN 60249-2-2, Base materials for printed circuits - Part 2: Specifications - Specification No 2: Phenolic cellulose paper copper-clad laminated sheet, economic quality (Vật liệu nền cho các mạch in - Phần 2: Đặc tính kỹ thuật - Đặc tính kỹ thuật - Số 2: Tấm bìa phenon-xenluloza mỏng được mạ đồng, chất lượng kinh tế).

EN 60249-2-3, Base materials for printed circuits - Part 2: Specifications - Specification No 3: Epoxide cellulose paper copper-clad laminated sheet of defined flammability (vertical buming test) (Vật liệu nền cho các mạch in - Phần 2: Đặc tính kỹ thuật - Đặc tính kỹ thuật - Số 3: Tấm bìa epoxit xenluloza mỏng được mạ đồng có tính dễ cháy (thử đốt cháy thẳng đứng)).

EN 60947-4-1, Low-voltage switchgear and controlgear - Part 4: Contactors and motor-starters - Section 1: Electromechanical contactors and motor-starters (Cơ cấu chuyển mạch và cơ cấu điều khiển điện áp thấp - Phần 4: Công tắc tơ và bộ khởi động bằng động cơ - Đoạn 1: Công tắc tơ và bộ khởi động bằng động cơ kiểu điện - cơ).

EN 60947-5-1, Low-voltage switchgear and controlgear - Part 5: Control circuit devices and switching elements - Section 1: Electromechanical control circuit devices (Cơ cấu chuyển mạch và cơ cấu điều khiển điện áp thấp - Phần 5: Các cơ cấu của mạch điều khiển và các phần tử chuyển mạch - Đoạn 1: Các cơ cấu mạch công tắc tơ kiểu điện - cơ).

EN 60950, Safety of information technology equipment, including electrical business equipment (An toàn đối với thiết bị công nghệ thông tin, bao gồm thiết bị điện thương mại).

EN 61508-2 : 2001, Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 2: Requirements for electrical/electronic/programmable electronic safety-related systems (An toàn về vận hành của các hệ thống an toàn liên quan đến điện/điện tử/điện tử lập trình - Phần 2: Yêu cầu đối với hệ thống an toàn liên quan đến điện/điện tử/điện tử lập trình).

EN 61508-3 : 2001, Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 3: Software requirements (An toàn về vận hành của các hệ thống an toàn liên quan đến điện/điện tử/điện tử lập trình - Phần 3: Yêu cầu đối với phần mềm).

EN 61508-4 : 2001, Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 4: Definitions and abbreviations (An toàn về vận hành của các hệ thống an toàn liên quan đến điện/điện tử/điện tử lập trình - Phần 4: Định nghĩa và chữ viết tắt).

EN 61508-5 : 2001, Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 5: Examples of methods for the determination of safety integrity levels (An toàn điện/ Hệ thống an toàn liên quan lập trình điện tử - Phần 5: Các ví dụ và phương pháp để xác định các mức an toàn).

EN 61508-7 : 2001, Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 7: Overview of techniques and measures (An toàn về vận hành của các hệ thống an toàn liên quan đến điện/điện tử/điện tử lập trình - Phần 7: Mô tả tóm tắt về kỹ thuật và các phép đo).

HD 214 S2, Method for determining the comparative and the proof tracking indices of solid insulating materials under moist conditions (Phương pháp xác định các chỉ số so sánh và hiệu chỉnh thử của các vật liệu cách điện rắn trong điều kiện môi trường ẩm).

HD 323.2.14, Basic environmental testing procedures - Part 2: Tests - Test N: Change of temperature (Quy trình cơ bản về thử nghiệm môi trường - Phần 2: Phép thử - Phép thử N: Thay đổi nhiệt độ).

HD 384.5.54 S1, Electrical installations of buildings - Part 5: Selection and erection of electrical equipment - Chapter 54: Earthing arrangements and protective conductors (Hệ hống lắp đặt điện của các tòa nhà - Phần 5: Lựa chọn và lắp đặt thiết bị điện - Chương 54: Bố trí nối đất và dây bảo vệ).

3. Định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa sau:

3.1. Bộ hãm an toàn (safety gear)

Cơ cấu an toàn để dừng và giữ cabin hoặc đối trọng trên ray dẫn hướng khi vận tốc đi xuống vượt quá giá trị cho phép hoặc khi dây treo bị đứt.

3.2. Bộ hãm an toàn êm (progressive safety gear)

Bộ hãm an toàn tác động kẹp hãm từ từ lên ray dẫn hướng, nhằm hạn chế phản lực lên cabin hoặc đối trọng không vượt quá giá trị cho phép.

3.3. Bộ hãm an toàn tức thời (instantaneous safety gear)

Bộ hãm an toàn tác động kẹp hãm gần như tức thời lên ray dẫn hướng.

3.4. Bộ hãm an toàn tức thời có giảm chấn (instantaneous safety gear with buffered effect)

Bộ hãm an toàn tức thời, trong đó phản lực lên cabin hoặc đối trọng được hạn chế nhờ có hệ thống giảm chấn.

3.5. Bộ khống chế vượt tốc (overspeed govemor)

Thiết bị điều khiển dừng máy và phát động bộ hãm an toàn hoạt động (nếu cần thiết), khi vận tốc đi xuống của ca bin hoặc đối trọng vượt quá giá trị cho phép.

3.6. Buồng máy (machine room)

Buồng dành riêng để lắp đặt máy và các thiết bị liên quan.

3.7. Buồng puli (pulley room)

Buồng dành riêng để lắp đặt các puli và cũng có thể lắp đặt bộ khống chế vượt tốc và thiết bị điện.

3.8. Cabin (car)

Bộ phận của thang máy để chứa tải (người hoặc hàng) chuyên chở.

3.9. Cáp an toàn (safety rope)

Dây cáp phụ được cố định vào cabin hoặc đối trọng để điều khiển cho cơ cấu hãm an toàn hoạt động khi dây treo bị đứt.

3.10. Cáp động (travelling cable)

Cáp điện mềm (cáp đuôi) nối vào cabin và chuyển động cùng cabin.

3.11. Chỉnh lại tầng (re-levelling)

Thao tác thực hiện sau khi dừng cabin để lấy lại độ chính xác dừng tầng trong quá trình chất tải hoặc dỡ tải (tiến hành bằng dịch chuyển cabin ít một).

3.12. Chỉnh tầng (levelling)

Thao tác nhằm đạt độ chính xác dừng tầng.

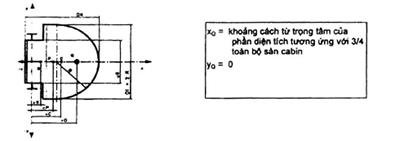

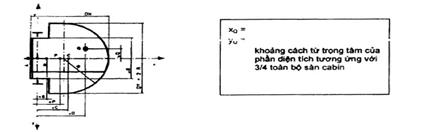

3.13. Diện tích hữu ích của cabin (available car area)

Diện tích trong lòng cabin, để chứa người và hàng chuyên chở, đo ở độ cao 1 m tính từ mặt sàn, bỏ qua các tay vịn.

3.14. Đỉnh giếng (headroom)

Phần giếng thang trên cùng tính từ mặt sàn tầng dừng cao nhất đến trần đỉnh giếng.

3.15. Đối trọng (counterweight; balancing weight)

Khối lượng cân bằng để giảm tiêu thụ năng lượng và/hoặc để đảm bảo truyền lực kéo bằng ma sát.

3.16. Giảm chấn (buffer)

Thiết bị làm cữ chặn đàn hồi ở cuối hành trình, có tác dụng phanh hãm bằng thủy lực hoặc lò xo, hoặc một phương tiện tương tự khác.

3.17. Giếng thang (well)

Khoảng không gian giới hạn bởi đáy hố giếng, vách bao quanh và trần giếng, trong đó cabin và đối trọng (nếu có) di chuyển.

3.18. Hố giếng, hố thang (pit)

Phần giếng thang phía dưới mặt sàn tầng dừng thấp nhất.

3.19. Kính nhiều lớp (laminated glass)

Kính gồm hai hoặc nhiều lớp gắn kết với nhau bằng màng nhựa dẻo.

3.20. Kính lưới thép (amoured glass)

Kính có phần cốt bằng lưới thép.

3.21. Khung treo (sling)

Khung kim loại mang cabin hoặc đối trọng, liên kết với kết cấu treo; khung treo có thể là bộ phận liền cùng cabin.

3.22. Máy dẫn động (machine)

Tổ hợp dẫn động để đảm bảo chuyển động hoặc dừng thang.

3.23. Ray dẫn hướng (guide rails)

Bộ phận dẫn hướng cho cabin hoặc đối trọng (nếu có).

3.24. Tải định mức (rated load)

Tải thiết kế của thang máy.

3.25. Tải trọng phá hủy nhỏ nhất của cáp (minimum breaking load of a rope)

Tải trọng được tính bằng tích bình phương đường kính danh nghĩa của cáp với giới hạn bền kéo các sợi và một hệ số riêng cho mỗi loại cáp. Tải trọng kéo đứt thực tế đo được qua thử nghiệm phải không nhỏ hơn tải trọng phá hủy nhỏ nhất.

3.26. Tấm chắn chân cửa (toe guard)

Tấm phẳng, thẳng đứng chắn từ mép ngưỡng cửa tầng hoặc mép ngưỡng cửa cabin xuống phía dưới để đề phòng kẹt chân.

3.27. Thang dẫn động cưỡng bức (positive drive lift)

Thang máy treo bằng cáp hoặc xích, được dẫn động không phải bằng ma sát.

3.28. Thang dẫn động ma sát (traction drive lift)

Thang máy có cáp nâng được dẫn động bằng ma sát với các rãnh của puli dẫn.

3.29. Thang chở hàng có người đi kèm (good passenger lift)

Thang máy chở hàng, thường có người đi kèm.

3.30. Thang máy (lift)

Thiết bị nâng phục vụ những tầng dừng xác định, có cabin với kích thước và kết cấu thích hợp để chở người và chở hàng, di chuyển theo các ray dẫn hướng thẳng đứng hoặc nghiêng không quá 150 so với phương thẳng đứng.

3.31. Thang máy điện (electric lift)

Thang máy vận hành nhờ động cơ điện phát lực dẫn động cabin.

3.32. Vận tốc định mức (rated speed)

Vận tốc thiết kế của cabin thang máy.

3.33. Vùng mở khóa (unlocking zone)

Vùng được giới hạn ở phía trên và dưới mức sàn tầng dừng, khi sàn cabin ở trong vùng này cửa tầng mới có thể mở được.

4. Giếng thang

4.1. Yêu cầu chung

4.1.1. Những qui định dưới đây được áp dụng cho giếng thang lắp một hoặc nhiều cabin thang máy.

4.1.2. Đối trọng của một thang máy phải bố trí trong cùng giếng thang với cabin.

4.1.3. Giếng thang chỉ được sử dụng riêng cho thang máy. Trong giếng thang không được có cáp điện, ống dẫn, thiết bị và các vật dụng khác không liên quan đến thang máy.

4.1.4. Cần tránh không bố trí giếng thang ở phía trên những chỗ có thể có người qua lại. Trong trường hợp không tránh được, phải bảo đảm các yêu cầu theo 4.6.3.2.

4.2. Bao che giếng thang

4.2.1. Giếng thang phải được bao che tách biệt bằng vách kín bao quanh, trần và sàn.

Chỉ cho phép mở các lỗ, ô cửa sau đây:

a) ô cửa tầng;

b) ô cửa kiểm tra, cửa cứu hộ và lỗ cửa sập kiểm tra;

c) lỗ thoát khí và khói khi hỏa hoạn;

d) lỗ thông gió;

e) lỗ thông giữa giếng với buồng máy hoặc buồng puli;

f) ô liên thông hai thang máy kề nhau (theo 4.5.1).

Trường hợp đặc biệt. Khi giếng thang không tham gia làm khoang ngăn lửa lan truyền, có thể cho phép giếng thang hở, nhưng phải bao che kín các phần sau:

- suốt chiều cao 3,5 m (phía cửa tầng) và 2,5 m (các phía khác) tính từ mặt sàn có người đứng;

- ở phía cửa tầng, từ 2,5 m trở lên có thể dùng lưới thép hoặc tấm đục lỗ để che chắn. Kích thước theo phương ngang và phương đứng của các mắt lưới hoặc lỗ đục không được lớn hơn 0,06 m.

- ở phía không có cửa tầng, khi khoảng cách đến bộ phận chuyển động của thang máy lớn hơn 0,5 m, kích thước cần phải che kín có thể giảm bớt theo tỷ lệ với khoảng cách này: 2,5 m với khoảng cách 0,5 m; 1,1 m với khoảng cách 2 m.

4.2.2. Cửa kiểm tra, cửa cứu hộ và cửa sập kiểm tra

4.2.2.1. Chỉ làm các cửa kiểm tra, cửa cứu hộ và cửa sập kiểm tra ở giếng thang khi có yêu cầu đảm bảo an toàn cho người sử dụng hoặc do yêu cầu của công tác bảo trì, bảo dưỡng thang.

4.2.2.2. Cửa kiểm tra phải có chiều cao nhỏ nhất 1,40 m và chiều rộng nhỏ nhất 0,60 m.

Cửa cứu hộ phải có chiều cao nhỏ nhất 1,80 m và chiều rộng nhỏ nhất 0,35 m.

Cửa sập kiểm tra phải có chiều cao lớn nhất 0,50 m và chiều rộng lớn nhất 0,50 m.

4.2.2.3. Khi khoảng cách giữa hai ngưỡng cửa tầng kế tiếp nhau vượt quá 11 m thì phải bố trí các cửa cứu hộ để khoảng cách giữa các ngưỡng cửa không vượt quá 11 m. Yêu cầu này không áp dụng đối với trường hợp các cabin kề nhau, mà ở mỗi cabin đều có một cửa cứu hộ như quy định trong 7.6.2.

4.2.2.4. Các cửa kiểm tra, cửa cứu hộ và cửa sập kiểm tra phải thỏa mãn các yêu cầu sau đây:

a) phải mở ra ngoài, không được mở vào trong giếng thang;

b) phải lắp khóa mở bằng chìa, nhưng có thể đóng và khóa tự động không cần chìa;

c) cửa kiểm tra và cửa cứu hộ phải mở được mà không cần chìa từ trong giếng thang;

d) cửa phải kín và phải đáp ứng đầy đủ các điều kiện về độ bền cơ học và an toàn cháy như cửa tầng.

4.2.2.5. Thang máy phải thiết kế sao cho việc vận hành chỉ được thực hiện khi tất cả các cửa đều đóng. Phải sử dụng các thiết bị điện an toàn phù hợp 11.7.2.

Khi thực hiện thao tác kiểm tra, có thể cho phép thang máy vận hành với một cửa sập kiểm tra để mở, nếu thang máy được vận hành bằng cách ấn nút liên tục để vô hiệu hóa thiết bị điện an toàn kiểm soát đóng cửa. Nút bấm phải lắp phía trong giếng thang, gần cửa sập.

4.2.3. Thông gió

Giếng thang phải được thông gió đầy đủ, nhưng không được dùng nó để thông gió cho các phần khác không liên quan thang máy.

Để đảm bảo yêu cầu thông gió cho giếng thang, phải bố trí ở phần đỉnh giếng các lỗ thông gió trực tiếp ra ngoài hoặc qua buồng máy, buồng puli. Tổng diện tích các lỗ thông gió nhỏ nhất phải bằng 1% tiết diện ngang giếng thang.

4.3. Vách, sàn và trần giếng thang

4.3.1. Tổng thể giếng thang phải chịu được các tải trọng có thể tác động do các nguyên nhân sau đây:

a) từ máy, từ các ray dẫn hướng truyền sang;

b) hoạt động của các bộ giảm chấn, thiết bị chống nảy, bộ hãm an toàn;

c) tải lệch tâm lên cabin;

d) khi chất và dỡ tải cabin.

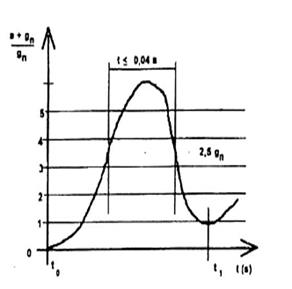

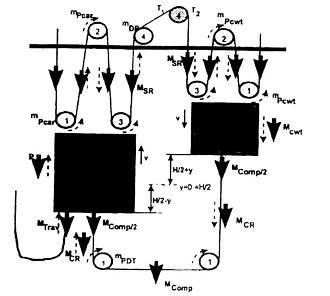

Tải trọng do hoạt động của bộ hãm an toàn, và của các bộ giảm chấn được tính toán theo Phụ lục G.

4.3.2. Vách, sàn và trần giếng thang phải làm bằng các vật liệu chống cháy, tuổi thọ cao, không tạo bụi bặm và phải đủ độ bền cơ học.

4.3.2.1. Vách giếng thang được coi là đủ độ bền cơ học, nếu khi chịu lực 300 N phân bố trên diện tích tròn hoặc vuông 5 cm2, tác động thẳng góc tại bất kỳ điểm nào, từ phía trong hay từ phía ngoài, mà:

a) không bị biến dạng dư;

b) không bị biến dạng đàn hồi lớn hơn 0,015 m.

4.3.2.2. Nếu dùng các tấm kính phẳng hoặc cong để làm vách giếng thang ở gần vùng có người đi lại, thì phải làm bằng kính nhiều lớp và phải có chiều cao nhỏ nhất theo 4.2.1.

4.3.2.3. Vùng chuyển động của đối trọng ở hố thang phải làm vách ngăn cứng vững bắt đầu từ mức 0,3 m lên độ cao 2,5 m tính từ đáy hố thang. Chiều rộng của vách ngăn phải làm rộng hơn đối trọng mỗi bên thêm 0,1 m. Nếu vách ngăn có lỗ thủng thì kích thước lỗ không được lớn hơn 0,06m.

4.3.3. Độ bền đáy giếng thang.

4.3.3.1. Sàn của hố thang phải có khả năng chịu được lực tác dụng của ray dẫn hướng, trừ các ray dẫn hướng kiểu treo khối lượng tính bằng kilôgam của các ray dẫn hướng cộng với phản lực, tính bằng niutơn tại thời điểm hoạt động của bộ hãm an toàn (xem G.2.3 và G.2.4).

4.3.3.2. Sàn của hố thang phải có khả năng chịu được lực tác dụng của thiết bị giảm chấn cabin, chịu được bốn lần tải trọng tĩnh của cabin đầy tải:

4 gn (P + Q)

Trong đó

P là khối lượng của cabin không tải và các bộ phận đỡ ca bin, nghĩa là bộ phận cáp động, cáp/xích bù (nếu có), v.v… tính bằng kilôgam;

Q là tải trọng (khối lượng) định mức tính bằng kilôgam;

Gn là gia tốc rơi tự do tiêu chuẩn [9,81 (m/s2)].

4.3.4. Độ bền của trần giếng thang.

Mặc dù các yêu cầu quy định trong 5.3.1 trong trường hợp các ray dẫn hướng kiểu treo thì các điểm treo phải có khả năng chịu được ít nhất các tải trọng và lực quy định trong G.5.1.

4.4. Vách giếng thang phía lối vào cabin

4.4.1. Những yêu cầu sau đây đối với vách giếng thang phía lối vào cabin được áp dụng cho toàn bộ chiều cao của giếng. Các khoảng cách an toàn giữa cabin với vách giếng thang được qui định ở Điều 8.

4.4.2. Tổ hợp gồm cửa tầng, vách hoặc một phần vách giếng thang phía lối vào cabin phải tạo thành một mặt kín (trừ các khe hở vận hành cánh cửa) trên toàn bộ chiều rộng khoang cửa cabin.

4.4.3. Vách giếng thang phía dưới mỗi ngưỡng cửa tầng phải tạo thành một mặt phẳng thẳng đứng liên tục nối trực tiếp vào ngưỡng cửa tầng. Phần vách giếng này phải đáp ứng các yêu cầu sau đây.

4.4.3.1. Chiều cao phải không nhỏ hơn nửa vùng mở khóa cộng thêm 0,05 m; chiều rộng phải lớn hơn chiều rộng khoang cửa cabin 0,025 m mỗi bên.

4.4.3.2. Cấu tạo phải gồm các phần nhẵn, cứng như các tấm kim loại, không có những gờ nổi hoặc chỗ nhô lớn hơn 0,005 m. Các gờ nổi nhô trên 0,002 m phải làm vát ít nhất 750 so với phương ngang.

4.4.3.3. Khi chịu một lực 300 N phân bố trên diện tích tròn hay vuông 5 cm2, tác động thẳng góc tại bất kỳ điểm nào, thì vách giếng thang phải:

a) không bị biến dạng dư;

b) không bị biến dạng đàn hồi lớn hơn 0,015 m.

4.4.3.4. Mép dưới của vách giếng thang phải:

a) hoặc nối vào xà của cửa dưới;

b) hoặc kéo dài xuống dưới bằng một mặt vát cứng, nhẵn, với góc vát ít nhất 600 so với phương ngang: hình chiếu của cạnh vát lên mặt phẳng ngang không được nhỏ hơn 0,02 m.

4.4.4. Ở những chỗ khác, khoảng cách theo phương ngang giữa vách giếng thang với ngưỡng cửa hoặc khung cửa cabin (hoặc với mép ngoài của cửa trong trường hợp cửa lùa) không được lớn hơn 0,15m.

4.4.4.1. Khoảng cách trên có thể cho phép đến 0,20 m:

a) trên chiều cao lớn nhất 0,50 m;

b) đối với thang hàng có người kèm có cửa tầng kiểu lùa đứng.

4.4.4.2. Cho phép không áp dụng yêu cầu của 4.4.4 nếu cabin có cửa khóa cơ khí chỉ mở được trong vùng mở khóa của cửa tầng.

4.5. Giếng thang lấp nhiều thang máy

4.5.1. Nếu khoảng cách nhỏ nhất giữa các bộ phận chuyển động (cabin hoặc đối trọng) của hai thang máy kề nhau nhỏ hơn 0,5 m thì chúng phải được ngăn cách bằng vách ngăn trên suốt chiều cao, trừ vị trí trổ ô liên thông cứu hộ.

Cho phép chỉ làm vách ngăn rộng hơn bộ phận chuyển động cần bảo vệ mỗi bên thêm 0,1 m.

4.5.2. Nếu khoảng cách theo 4.5.1 lớn hơn 0,5 m thì chỉ cần làm vách ngăn ở phía dưới giếng thang.

Vách ngăn này có thể bắt đầu từ điểm thấp nhất của hành trình cabin (hoặc đối trọng) lên độ cao 2,5 m tính từ mặt sàn tầng dừng thấp nhất.

4.5.3. Nếu dùng lưới thép hoặc tấm đục lỗ làm vách ngăn thì kích thước mắt lưới hoặc lỗ đục không được lớn hơn 0,06 m.

4.6. Đỉnh giếng, hố thang

4.6.1. Khoảng không gian đỉnh giếng đối với thang dẫn động ma sát

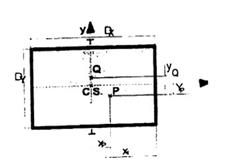

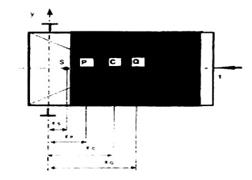

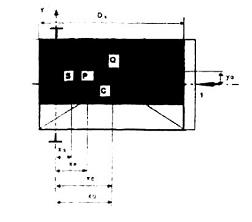

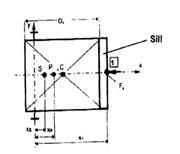

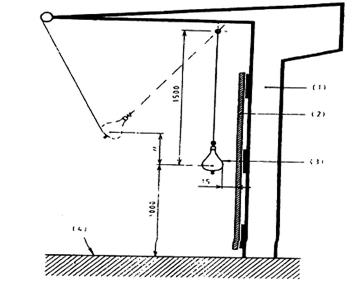

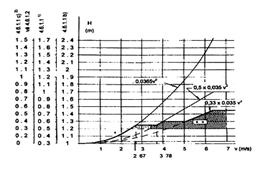

Khoảng không gian đỉnh giếng đối với thang dẫn động ma sát phải đáp ứng yêu cầu trong Phụ lục K.

CHÚ THÍCH Kích thước dài tính bằng mét; vận tốc định mức tính bằng mét trên giây.

4.6.1.1. Khi đối trọng tỳ lên và giảm chấn đã nén hết, phải thỏa mãn các điều kiện sau:

a) chiều dài ray dẫn hướng cabin phải còn cho phép thêm một hành trình ít nhất bằng 0,1 + 0,035 v2 1) (v - vận tốc định mức);

b) khoảng cách nhỏ nhất theo phương đứng giữa mặt bằng trên nóc cabin với kích thước theo 7.3.5.2 (không kể các bộ phận lắp trên nóc cabin) với điểm thấp nhất của trần (kể cả các dầm đỡ và các thiết bị lắp dưới trần) nằm ở phía trên nóc cabin phải bằng 1,0 + 0,035 v2;

c) khoảng cách nhỏ nhất theo phương đứng giữa phần thấp nhất của trần giếng với phần cao nhất của má dẫn hướng, của kẹp cáp và của các bộ phận cửa lùa đứng phải bằng 0,1 + 0,035 v2, còn với phần cao nhất của các bộ phận khác cố định trên nóc cabin là 0,3 + 0,035 v2;

d) khoảng không gian phía trên cabin nhỏ nhất phải chứa được một khối chữ nhật bằng 0,5 m x 0,6 m x 0,8 m đặt theo bất kỳ mặt nào của nó; trong khối đó có thể có các cáp treo, miễn là khoảng cách từ đường tâm các dây cáp đến thành đứng gần nhất phải lớn hơn 0,15m.

4.6.1.2. Khi cabin tỳ lên và giảm chấn đã nén hết thì chiều dài ray dẫn hướng đối trọng (nếu có) phải còn cho phép thêm một hành trình ít nhất bằng 0,1 + 0,035 v2

4.6.1.3. Nếu độ giảm tốc của máy được khống chế chặt chẽ (theo 10.5), thì giá trị 0,035 v2 trong 4.6.1.1 và 4.6.1.2 có thể được giảm thấp:

a) còn một nửa, nhưng không nhỏ hơn 0,25 m nếu vận tốc định mức không lớn hơn 4 m/s;

b) còn một phần ba, nhưng không nhỏ hơn 0,28 m, nếu vận tốc định mức lớn hơn 4 m/s.

4.6.1.4. Ở các thang máy với cáp bù, có puli căng được hãm chống nảy (bằng phanh hãm hoặc bằng thiết bị khóa), thì giá trị 0,035 v2 nói trên có thể thay thế bằng khoảng hành trình cho phép của puli cộng với 1/500 hành trình cabin, với giá trị nhỏ nhất là 0,2 m để tính đến độ đàn hồi của cáp.

4.6.2. Khoảng không gian đỉnh giếng đối với thang dẫn động cưỡng bức

4.6.2.1. Khoảng hành trình có dẫn hướng của cabin đi lên từ tầng dừng cao nhất đến vị trí chạm vào giảm chấn trên phải không nhỏ hơn 0,5 m. Cabin phải được dẫn hướng đến điểm giới hạn hành trình của giảm chấn.

4.6.2.2. Khi cabin tỳ lên và giảm chấn đã nén hết, phải thỏa mãn các điều kiện sau:

a) khoảng cách nhỏ nhất theo phương đứng giữa mặt bằng trên nóc cabin với kích thước theo 7.3.5.2. (không kể các bộ phận lắp trên nóc cabin) với điểm thấp nhất của trần (kể cả các dầm đỡ và thiết bị lắp dưới trần) ở phía trên nóc cabin phải bằng 1 m;

b) khoảng cách nhỏ nhất theo phương đứng giữa phần thấp nhất của trần giếng với phần cao nhất của má dẫn hướng, của kẹp cáp và của các bộ phận cửa lùa đứng phải bằng 0,1 m, còn với phần cao nhất của các bộ phận khác cố định trên nóc cabin là 0,3 m;

c) khoảng không gian phía trên cabin nhỏ nhất phải chứa được một khối chữ nhật bằng 0,5 m x 0,6 m x 0,8 m đặt theo bất kỳ mặt nào của nó; trong khối đó có thể có các cáp treo, miễn là khoảng cách từ đường tâm các dây cáp đến thành đứng gần nhất phải lớn hơn 0,15 m.

4.6.2.3. Khi cabin tỳ lên và giảm chấn nén tận cùng thì chiều dài ray dẫn hướng đối trọng (nếu có) phải còn cho phép thêm một hành trình ít nhất bằng 0,3 m.

4.6.3. Hố thang

4.6.3.1. Phần dưới cùng giếng thang phải tạo thành hố thang với đáy bằng phẳng, trừ các chỗ lắp giảm chấn, lắp ray dẫn hướng, làm rãnh thoát nước.

Sau khi hoàn thiện, hố thang phải khô ráo không được thấm nước.

4.6.3.2. Trong trường hợp đặc biệt buộc phải bố trí hố thang phía trên khoảng không gian có thể có người qua lại, thì phải bảo đảm các điều kiện sau đây:

a) sàn hố thang phải chịu được tải trọng không nhỏ hơn 5000 N/m2;

b) phải có một cột chống dưới vị trí bộ giảm chấn của đối trọng, hoặc nếu không, phải trang bị bộ hãm an toàn cho đối trọng.

4.6.3.3. Hố thang phải luôn khô ráo, sạch sẽ, không có nước, rác bẩn.

4.6.3.4. Hố thang phải có đường lên xuống an toàn (các quai sắt chôn trong tường, thang tay cố định, bậc xây…) bố trí ở lối vào cửa tầng và không gây cản trở chuyển động hết hành trình của cabin hoặc đối trọng.

Hố thang sâu hơn 2,5 m và điều kiện kết cấu xây dựng cho phép thì phải làm cửa vào riêng, với chiều cao nhỏ nhất 1,4 m, chiều rộng nhỏ nhất 0,6 m và cửa phải đáp ứng các qui định trong 4.2.2.

4.6.3.5. Độ sâu của hố thang phải thích hợp, sao cho khi cabin đạt vị trí thấp nhất có thể (khi giảm chấn đã bị nén hết) thì phải đáp ứng ba yêu cầu sau đây:

a) khoảng không gian dưới cabin còn lại trong hố thang phải chứa được một khối chữ nhật nhỏ nhất bằng 0,5 m x 0,6 m x 1,0 m đặt theo bất kỳ mặt nào của khối đó;

b) khoảng cách thẳng đứng giữa đáy hố với các phần thấp nhất của cabin phải không nhỏ hơn 0,5 m. Khoảng cách này có thể giảm đến 0,1 m trong phạm vi khoảng cách theo phương ngang 0,15 m giữa các bộ phận sau đây:

1) giữa tấm chắn chân cửa hoặc các phần của cửa lùa đứng với vách giếng thang;

2) giữa các phần thấp nhất của cabin với ray dẫn hướng.

c) khoảng cách thẳng đứng giữa các phần cao nhất của các bộ phận lắp trong hố thang (thí dụ, thiết bị căng cáp bù khi ở vị trí cao nhất) với các phần thấp nhất của cabin, trừ các trường hợp b)1) và b)2), phải không nhỏ hơn 0,3 m;

4.6.3.6. Trong hố thang phải lắp đặt:

a) một thiết bị để dừng không cho thang máy hoạt động: thiết bị này phải lắp gần cửa vào hố thang dễ với tới từ sàn hố thang;

b) một ổ cắm điện;

c) công tắc điện chiếu sáng giếng thang, lắp gần cửa vào hố thang.

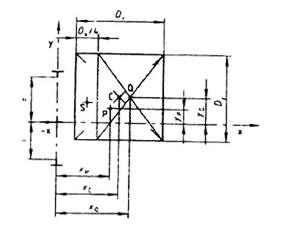

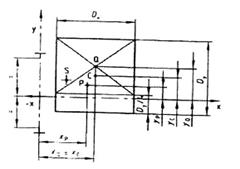

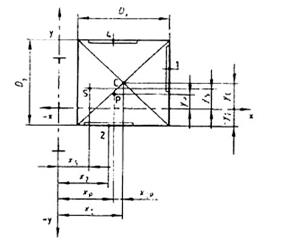

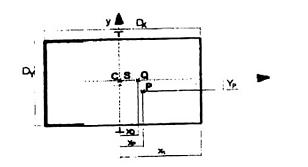

4.7. Độ chính xác kích thước hình học

4.7.1. Giếng thang phải đảm bảo các yêu cầu kỹ thuật, đặc biệt độ thẳng đứng vách giếng, độ đồng tâm và độ thẳng hàng các khoang cửa tầng, theo các tiêu chuẩn hiện hành về xây dựng. Ngoài ra phải đảm bảo các yêu cầu về độ chính xác kích thước hình học sau đây:

4.7.2. Tại các mặt cắt ngang bất kỳ:

a) sai lệch kích thước bên trong vách đo từ tâm giếng về mỗi bên so với kích thước danh nghĩa ghi trên bản vẽ, tùy theo chiều cao giếng thang, không được cao hơn các giá trị sau đây:

+ 0,025 m đối với giếng thang đến 30 m;

+ 0,035 m đối với giếng thang từ trên 30 m đến 60 m;

+ 0,050 m đối với giếng thang từ trên 60 m đến 90 m;

b) sai lệch giữa hai đường chéo không được cao hơn 0,025 m;

c) trong trường hợp nhiều thang lắp trong một giếng, phải đảm bảo khoảng ngăn cách nhỏ nhất giữa hai phần giếng lắp hai thang kề nhau là 0,2 m.

4.7.3. Theo mặt cắt dọc:

a) sai lệch chiều cao buồng đỉnh giếng không được cao hơn 0,025 m;

b) sai lệch chiều sâu hố thang không được cao hơn 0,025 m.

4.7.4. Đối với khoang cửa tầng:

a) sai lệch chiều rộng đo từ đường trục đối xứng về mỗi bên không được cao hơn 0,025 m;

b) sai lệch chiều cao không được cao hơn 0,025 m;

c) sai lệch vị trí đường trục đối xứng của mỗi khoang cửa tầng so với đường trục thẳng đứng chung ứng với tâm giếng thang không được cao hơn 0,010 m.

4.8. Chiếu sáng

4.8.1. Giếng thang phải được chiếu sáng bảo đảm đủ ánh sáng trong những lúc sửa chữa hoặc bảo trì, bảo dưỡng, ngay cả khi tất cả các cửa đều đóng. Độ chiếu sáng phải đảm bảo nhỏ nhất 50 lux ở độ cao 1 m trên sàn hố thang và phía trên nóc cabin.

4.8.2. Hệ thống chiếu sáng giếng thang được lắp đặt với khoảng cách giữa các đèn không lớn hơn 7 m, trong đó đèn trên cùng phải cách điểm cao nhất của giếng không lớn hơn 0,5 m, và đèn dưới cùng cách điểm thấp nhất của giếng không lớn hơn 0,5 m.

4.8.3. Trường hợp đặc biệt, khi giếng thang không bao che toàn phần (xem 4.2.1), mà nguồn điện sáng bên cạnh giếng đã đủ, thì không cần làm hệ thống chiếu sáng riêng cho giếng thang.

5. Buồng máy và buồng puli

5.1. Yêu cầu chung

5.1.1. Buồng máy và buồng puli là nơi dành riêng để lắp đặt máy, các thiết bị kèm theo và puli của thang máy.

Trong buồng máy và buồng puli không được để các ống dẫn, cáp điện hoặc các thiết bị khác không phải của thang máy.

Không được sử dụng buồng máy và buồng puli kết hợp vào một mục đích khác không liên quan đến thang máy.

5.1.2. Cho phép các ngoại lệ sau đây:

5.1.2.1. Trong buồng máy và buồng puli có thể lắp đặt các thiết bị sau:

a) máy dẫn động của thang hàng hoặc của thang cuốn;

b) hệ thống điều hòa không khí;

c) các cảm biến báo cháy và bình bọt chữa cháy tự động có nhiệt độ tác động thích ứng với các thiết bị điện và phải được bảo vệ chống va chạm.

5.1.2.2. Các puli dẫn hướng có thể được lắp đặt ở đỉnh giếng thang, với điều kiện không gây mất an toàn khi tiến hành các việc kiểm tra, thử nghiệm, bảo dưỡng từ nóc cabin hoặc từ ngoài giếng thang.

Cho phép lắp đặt puli phía trên nóc cabin để dẫn hướng cáp tới đối trọng, nếu puli có vỏ che và từ nóc cabin có thể với tới trục của nó một cách an toàn.

5.1.2.3. Bộ khống chế vượt tốc có thể được lắp đặt trong giếng thang, với điều kiện có thể tiến hành bảo dưỡng từ ngoài giếng thang.

5.1.2.4. Puli dẫn động cũng có thể được lắp đặt ở trong giếng thang với điều kiện:

a) các thao tác kiểm tra, thử nghiệm và bảo dưỡng có thể thực hiện từ buồng máy;

b) các lỗ thông giữa buồng máy và giếng phải làm nhỏ nhất có thể.

5.1.3. Cần ưu tiên bố trí buồng máy phía trên giếng thang.

5.1.4. Chỉ những người có trách nhiệm (trực tiếp chuyên trách thang máy, làm công tác bảo dưỡng, kiểm tra, cứu hộ) mới được phép vào buồng máy và buồng puli (xem Phụ lục O).

5.2. Lối vào

5.2.1. Lối vào buồng máy và buồng puli phải đáp ứng các yêu cầu sau đây:

a) được chiếu sáng đầy đủ bằng điện chiếu sáng lắp cố định tại chỗ;

b) thuận tiện và an toàn cho sử dụng trong mọi điều kiện;

c) đường đi, cũng như khoang cửa vào buồng máy, phải có chiều cao nhỏ nhất 1,8 m, không tính phần bậc cửa, ngưỡng cửa không được cao hơn 0,4 m.

5.2.2. Lối lên buồng máy và buồng puli cần làm toàn bộ bằng bậc thang xây.

Trường hợp không làm được bậc thang xây, có thể dùng thang tay với các điều kiện sau đây:

a) lối vào buồng máy và buồng puli không được bố trí cao hơn 4 m so với sàn đặt thang;

b) thang phải được cố định chắc chắn;

c) thang cao hơn 1,5 m phải đặt nghiêng 650 đến 750 so với phương ngang.

d) chiều rộng thông thủy của thang nhỏ nhất phải 0,35 m, độ sâu của bậc thang phải không nhỏ hơn 0,25 m; nếu thang đặt đứng thì khoảng giữa bậc thang với tường phía sau không được nhỏ hơn 0,15 m; bậc thang phải chịu được tải 1500 N.

e) ở phần đỉnh thang phải có lan can vừa tầm bám vịn.

5.3. Cấu tạo

5.3.1. Yêu cầu kiến trúc

5.3.1.1. Cấu tạo buồng máy và buồng puli phải đủ độ bền cơ học, đảm bảo chịu được các tải trọng và lực có thể tác động lên chúng.

Buồng máy và buồng puli phải xây dựng bằng vật liệu có tuổi thọ cao, không tạo bụi bặm.

5.3.1.2. Sàn buồng máy và buồng puli phải dùng vật liệu không trơn trượt.

5.3.1.3. Trong trường hợp công trình có yêu cầu chống ồn (thí dụ: nhà ở, khách sạn, bệnh viện, thư viện v.v…) thì phải làm tường, sàn, và trần buồng máy hấp thụ được tiếng ồn phát ra do hoạt động của thang máy.

5.3.2. Kích thước

5.3.2.1. Kích thước buồng máy và buồng puli phải đủ lớn để nhân viên bảo dưỡng có thể tiếp cận dễ dàng và an toàn tới các thiết bị đặt trong đó, nhất là các thiết bị điện và phải đáp ứng các yêu cầu sau đây:

a) phía trước các bảng và tủ (trong buồng máy) phải có một diện tích bằng phẳng với chiều sâu tính từ mặt ngoài của bảng hoặc tủ trở ra không nhỏ hơn 0,7 m (hoặc 0,6 m nếu tính từ đầu nhô ra của các tay nắm, tay gạt điều khiển) và chiều rộng bằng chiều rộng của bảng hoặc tủ, nhưng không nhỏ hơn 0,5 m;

b) ở những chố cần tiến hành bảo dưỡng, kiểm tra các bộ phận chuyển động, hoặc chỗ đứng để thao tác, cứu hộ bằng tay đều phải bố trí một diện tích không nhỏ hơn 0,5 m x 0,6 m;

c) lối dẫn đến các diện tích nêu trên phải có chiều rộng không nhỏ hơn 0,5 m; có thể giảm đến 0,4 m nếu trong khu vực đó không có các bộ phận máy móc chuyển động.

5.3.2.2. Chiều cao thông thủy tính từ mặt dưới dầm đỡ trần đến mặt sàn đi lại, hoặc mặt sàn đứng thao tác, không được nhỏ hơn 1,8 m đối với buồng máy và 1,5 m đối với buồng puli.

5.3.2.3. Phía trên các puli và bộ phận chuyển động quay phải có khoảng không gian thông thoáng với chiều cao không nhỏ hơn 0,3 m.

5.3.2.4. Nếu buồng máy có các mức sàn chênh lệch nhau trên 0,4 m thì phải làm bậc lên xuống hoặc làm thang và tay vịn.

5.3.2.5. Nếu sàn buồng máy có rãnh sâu hơn 0,5 m và hẹp hơn 0,5 m, hoặc có đặt đường ống thì phải làm tấm phủ ở trên.

5.3.3. Cửa ra vào và cửa sập

5.3.3.1. Cửa ra vào phải có chiều rộng nhỏ nhất 0,6 m, chiều cao nhỏ nhất 1,8 m đối với buồng máy và 1,4 m đối với buồng puli. Cửa phải mở ra ngoài, không được mở vào trong.

5.3.3.2. Cửa sập cho người chui qua phải có kích thước thông thủy không nhỏ hơn 0,8 m x 0,8m và phải có đối trọng cân bằng.

Tất cả các cửa sập phải chịu được trọng lượng hai người, mỗi người tính 1000 N, đứng trên diện tích 0,2 m x 0,2 m, tại vị trí bất kỳ, mà không bị biến dạng dư.

Cửa sập không được mở xuống dưới. Nếu lắp bản lề thì phải dùng kết cấu bản lề không tháo được. Khi cửa sập ở vị trí mở, phải có biện pháp phòng ngừa cho người hoặc các đồ vật khỏi bị rơi xuống.

5.3.3.3. Các cửa ra vào và cửa sập phải có khóa đóng mở bằng chìa, nhưng có thể mở từ phía trong không cần chìa.

Đối với cửa sập chỉ dùng để chuyển vật tư thì cho phép dùng khóa ngoài.

5.3.4. Lỗ mở trên sàn

Các lỗ mở trên sàn buồng máy và buồng puli phải làm với kích thước nhỏ nhất có thể.

Để phòng ngừa các đồ vật rơi gây nguy hiểm, tất cả các lỗ mở này, kể cả các lỗ luồn cáp điện, đều phải làm gờ xung quanh mép lỗ, cao nhỏ nhất 0,050 m.

5.4. Môi trường và trang bị bên trong

5.4.1. Buồng máy phải được thông gió nhằm tạo môi trường bảo vệ máy, thiết bị, dây điện v.v… chống bụi và ẩm. Không khí bẩn từ các bộ phận khác không được đưa trực tiếp vào buồng máy.

5.4.2. Nhiệt độ trong buồng máy và trong buồng puli có lắp đặt các thiết bị điện phải duy trì trong giới hạn từ + 50C đến + 400C.

5.4.3. Trong buồng máy và buồng puli phải có điện chiếu sáng tại chỗ. Độ sáng ở mặt sàn buồng máy phải không nhỏ hơn 200 lux; trong buồng puli độ sáng ở gần các puli phải không nhỏ hơn 100 lux. Nguồn điện chiếu sáng phải phù hợp 11.6.1.

Phải lắp công tắc gần cửa ra vào, ở độ cao phù hợp để có thể bật sáng ngay khi vừa bước vào cửa buồng máy.

Phải lắp đặt ít nhất một ổ cắm điện (theo 11.6.2).

5.4.4. Trong buồng máy phải bố trí móc treo có kết cấu chắc chắn (giá đỡ bằng kim loại, dầm sắt, dầm bê tông) ở những chỗ thích hợp, để treo thiết bị nâng phục vụ việc tháo lắp máy móc, thiết bị.

5.4.5. Trong buồng puli phải lắp đặt một thiết bị dừng ở gần lối ra vào để dừng thang máy ở vị trí mong muốn và giữ cho thang máy không hoạt động.

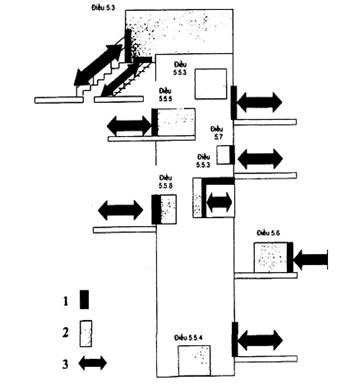

5.5. Máy móc bên trong giếng thang

5.5.1. Yêu cầu chung

5.5.1.1. Các bộ phận đỡ máy và khu vực làm việc bên trong giếng thang phải có kết cấu để chịu được các tải trọng và lực mà chúng phải chịu.

5.5.1.2. Trong trường hợp các giếng thang phải có kết cấu kín một phần ở bên ngoài tòa nhà thì máy móc này phải được bảo vệ một cách thích hợp để tránh tác động môi trường.

5.5.1.3. Độ cao để chuyển động trong lòng giếng thang từ vị trí này đến vị trí khác không được nhỏ hơn 1,80 m.

5.5.2. Kích thước vùng làm việc bên trong giếng thang

5.5.2.1. Kích thước vùng làm việc với máy móc bên trong giếng thang phải đủ để có thể làm việc dễ dàng và an toàn với thiết bị.

5.5.2.1.1. Vùng làm việc tối thiểu theo chiều ngang trong lòng giếng thang phải là 0,50 m x 0,60 m cho việc bảo dưỡng và kiểm tra các bộ phận tại các điểm khi cần thiết.

5.5.2.1.2. Không gian theo chiều ngang trong lòng giếng thang phía trước các bảng và khoang điều khiển được xác định như sau:

a) chiều sâu đo từ bề mặt bên ngoài của các bảng và khoang điều khiển tối thiểu phải là 0,70 m;

b) chiều rộng phải lớn hơn giá trị 0,50 m hoặc chiều rộng toàn phần của khoang hoặc bảng điều khiển này.

5.5.2.2. Khoảng cách theo chiều đứng trong lòng giếng thang kể từ các bộ phận xoay không được bảo vệ của máy nhỏ nhất phải là 0,30 m. Nếu khoảng cách này nhỏ hơn 0,30 m thì phải có che chắn theo quy định trong 7.9.6.

Xem thêm 4.6.1.1 hoặc 4.6.2.2.

5.5.3. Vùng làm việc bên trong cabin hoặc trên nóc cabin

5.5.3.1. Khi cần tiến hành việc bảo dưỡng/kiểm tra máy móc từ bên trong cabin hoặc từ nóc cabin và nếu như có bất kỳ sự chuyển động không kiểm soát được hoặc không mong muốn của cabin xảy ra trong quá trình bảo dưỡng/kiểm tra mà có thể gây nguy hiểm cho người thực hiện thì phải thực hiện công việc sau đây:

5.5.3.1.1. Sử dụng thiết bị điện an toàn phù hợp với quy định của 11.7.2 để ngăn chặn mọi chuyển động của cabin trừ khi thiết bị an toàn cơ khí nêu trên ở trạng thái không hoạt động:

5.5.3.1.2. Phải trang bị thiết bị điện an toàn phù hợp với quy định của 11.7.2, kiểm tra vị trí khóa (đóng).

5.5.4. Vùng làm việc trong hố thang

5.5.4.1. Khi cần bảo dưỡng hoặc kiểm tra máy móc trong hố thang và nếu như công việc bảo dưỡng/kiểm tra đòi hỏi sự chuyển động của cabin hoặc có thể xảy ra sự chuyển động không kiểm soát được hoặc không mong muốn của cabin thì cần thực hiện các công việc sau đây:

5.5.4.1.1. Việc mở cửa bất kỳ bằng khóa để có lối vào hố thang phải được kiểm tra bằng thiết bị điện an toàn phù hợp với quy định của 11.7.2 để ngăn chặn các chuyển động tiếp theo của thang máy. Thang máy chỉ được chuyển động theo các quy định nêu trong 5.5.4.1.3.

5.5.4.1.2. Mọi chuyển động của cabin đều phải được ngăn chặn bằng cách sử dụng thiết bị điện an toàn phù hợp với quy định của 11.7.2 trừ khi thiết bị cơ khí ở trạng thái không hoạt động.

5.5.4.1.3. Nếu kiểm tra bằng thiết bị điện an toàn phù hợp với quy định trong 11.7.2 mà thấy rằng thiết bị an toàn cơ khí ở trạng thái không hoạt động thì chỉ cho phép cabin chuyển động từ thiết bị điều khiển kiểm tra.

5.5.5. Vùng làm việc tại sàn

5.5.5.1. Khi bảo dưỡng hoặc kiểm tra máy móc tại sàn đặt trong hành trình chuyển động của cabin, đối trọng thì:

a) phải để cabin ở vị trí tĩnh bằng cách sử dụng thiết bị cơ khí phù hợp với quy định trong 5.5.3.1.1 và 5.5.3.1.2 hoặc

b) nếu cần đến sự chuyển động của cabin thì phải giới hạn hành trình chuyển động của cabin bằng cách ấn các nút hạn chế chuyển động theo cách sao cho cabin dừng ngay lại.

- tối thiểu là 2m trên mặt sàn cabin chuyển động theo chiều đi xuống;

- dưới mặt sàn theo quy định trong 4.6.1.1b), 4.6.1.1c) và 4.6.1.1d) nếu cabin chuyển động theo chiều đi lên.

5.5.5.2. Đối với các sàn thu vào được phải được trang bị thiết bị điện an toàn phù hợp với quy định trong 11.7.2, kiểm tra trạng thái thu vào tối đa.

5.5.5.3. Thiết bị điện an toàn phù hợp với quy định trong 11.7.2 chỉ cho phép cabin chuyển động nếu các nút ấn dừng ở trạng thái ấn sâu vào hoàn toàn.

5.5.5.4. Thiết bị điện an toàn phù hợp với quy định trong 11.7.2 chỉ cho phép cabin chuyển động đến sàn dưới nếu các nút ấn dừng ở trạng thái nhả hoàn toàn.

5.5.6. Các vùng làm việc bên trong giếng thang phải có các cửa vào lắp trên vách giếng thang. Các cửa này phải là cửa tầng hoặc cửa phải được trang bị thiết bị điện an toàn phù hợp với quy định trong 11.7.2, kiểm tra trạng thái đóng.

5.5.7. Lối vào buồng máy bên trong giếng thang từ vùng làm việc bên ngoài giếng thang phải được trang bị thiết bị điện an toàn phù hợp với quy định trong 11.7.2 kiểm tra trạng thái đóng.

5.5.8. Vùng làm việc bên ngoài giếng thang

Khi khoang máy đang ở bên trong giếng thang để chuẩn bị cho công việc bảo dưỡng/kiểm tra từ bên ngoài giếng thang, khác với quy định tại 5.1, phải có các vùng làm việc ở bên ngoài giếng thang phù hợp với quy định tại 5.3.2.1 và 5.3.2.2. Chỉ cho phép vào buồng thiết bị thông qua cửa/cửa sập phù hợp với quy định tại 5.5.7.

5.6. Máy móc bên ngoài giếng thang

5.6.1. Yêu cầu chung

Máy móc đặt bên ngoài giếng thang và không đặt trong buồng máy riêng biệt phải được thiết kế để chịu được tải trọng và lực mà chúng sẽ phải chịu trong quá trình làm việc.

5.6.2. Buồng máy

5.6.2.1. Máy móc của thang máy phải đặt bên trong buồng máy. Buồng máy này chỉ sử dụng cho thang máy và không được sử dụng cho mục đích khác. Buồng máy không được chứa ống dẫn, cáp hoặc thiết bị nào khác.

5.6.2.2. Buồng máy phải có vách liền, sàn, mái và các cửa.

Chỉ cho phép có các lỗ dưới đây:

a) lỗ thông gió;

b) lỗ cần thiết cho việc vận hành thang máy giữa giếng thang và buồng máy;

c) lỗ thoát khí và khói trong trường hợp cháy.

Nếu những người không được phép vẫn với tới được các lỗ này thì chúng phải đáp ứng các yêu cầu sau đây:

a) được che chắn theo quy định trong TCVN 7014 : 2002 để tránh sự va chạm với vùng nguy hiểm:

b) có cấp bảo vệ ít nhất là IP 2XD để tránh sự va chạm với thiết bị điện.

5.6.2.3. Các cửa này phải:

a) có đủ kích thước để tiến hành các công việc cần làm qua cửa;

b) không mở vào trong buồng máy;

c) có khóa đóng mở bằng chìa có khả năng đóng lại và khóa lại mà không cần chìa.

5.6.3. Vùng làm việc

Vùng làm việc phía trước buồng máy phải phù hợp với các yêu cầu quy định tại 5.5.2.

5.7. Thiết bị cứu hộ và các bộ điều khiển thao tác kiểm tra

5.7.1. Các bảng cứu hộ và các bộ điều khiển thao tác kiểm tra chỉ được lắp đặt khi có vùng làm việc phù hợp với quy định trong 5.3.2.1.

5.8 Thiết bị dừng

Phải lắp đặt thiết bị dừng phù hợp với các quy định trong 11.8.2 trong buồng puli gần với lối ra vào.

6. Cửa tầng

6.1. Yêu cầu chung

6.1.1. Các khoang cửa tầng ra vào cabin phải lắp cửa kín.

6.1.2. Khi cửa đóng, khe hở giữa các cánh cửa hoặc giữa cánh cửa với khuôn cửa, dầm đỡ hoặc ngưỡng cửa phải càng nhỏ càng tốt, nhưng không được lớn hơn 0,006 m. Giá trị này có thể đến 0,01 m do bị mài mòn. Nếu có các chỗ lõm (khe, rãnh…) thì các khe hở này phải đo từ đáy chỗ lõm.

6.1.3. Cấu tạo vách giếng có cửa tầng, theo 4.4.

6.2. Độ bền và khả năng chịu lửa

6.2.1. Cửa và khung cửa tầng phải có kết cấu cứng vững, không bị biến dạng theo thời gian. Vì vậy khuyến nghị dùng cửa kim loại.

6.2.2. Độ bền cơ học

6.2.2.1. Cửa và khóa cửa phải có độ bền cơ học, sao cho ở vị trí khóa, khi một lực 300 N phân bố trên diện tích tròn hay vuông 5 cm2, tác động thẳng góc lên điểm bất kỳ tại mặt nào của cửa, chúng phải:

a) không bị biến dạng dư;

b) không bị biến dạng đàn hồi quá 0,015 m;

c) trong khi thử nghiệm và sau khi thử nghiệm, tính năng an toàn không bị ảnh hưởng.

Cửa có phần lắp kính kích thước lớn hơn các giá trị theo 6.5.2.1 thì phải dùng kính nhiều lớp, và phải qua thử nghiệm va đập quả lắc (xem Phụ lục J).

Kết cấu định vị phía trên phải được thiết kế sao cho kính không thể bật khỏi định vị, kể cả khi bị tụt thấp.

6.2.2.2. Dưới tác động trực tiếp một lực bằng tay 150 N vào vị trí bất lợi nhất, theo chiều mở cửa lùa ngang và cửa gấp, thì khe hở theo 6.1.2 có thể lớn hơn 0,006 m, nhưng không được lớn hơn:

a) 0,030 m đối với cửa mở bên;

b) 0,045 m đối với cửa mở giữa.

6.2.2.3. Các cánh cửa bằng kính phải được định vị sao cho không bị hỏng kết cấu định vị kính dưới tác động các lực thử theo 6.2.2.1 và 6.2.2.2 (xem Phụ lục J).

6.2.2.4. Các tấm cửa kính phải có nhãn mác ghi rõ:

- tên nhà sản xuất, nhãn hiệu hàng hóa;

- loại kính;

- chiều dày.

6.2.2.5. Đối với cửa lùa ngang vận hành tự động, nếu làm bằng kính, cần có biện pháp phòng ngừa khả năng cửa kính lôi theo tay các em bé, như:

a) giảm hệ số ma sát giữa tay với kính;

b) làm kính mờ đến độ cao 1,1 m;

c) đặt cảm biến báo tín hiệu khi có tay người,…

6.2.3. Khả năng chịu lửa

Cửa tầng phải làm đúng theo mẫu đã thử nghiệm một giờ về khả năng chịu lửa (xem EN 81-8:1997), phải đảm bảo độ cách nhiệt, độ kín khít, độ bền chắc và đảm bảo độ tin cậy của hệ thống khóa trong trường hợp có hỏa hoạn.

6.3. Kích thước và cấu tạo

6.3.1. Kích thước

Chiều cao thông thủy của cửa tầng nhỏ nhất phải là 2,0 m.

Chiều rộng thông thủy của cửa tầng không được lớn hơn 0,050 m cho cả hai bên so với chiều rộng cửa cabin.

6.3.2. Ngưỡng cửa

Mỗi ô cửa tầng phải có ngưỡng cửa đủ độ bền để chịu các tải trọng truyền qua khi chất tải vào cabin.

Phía trước ngưỡng cửa nên làm mặt vát dốc ra ngoài để tránh nước chảy vào giếng.

6.3.3. Dẫn hướng cửa

6.3.3.1. Cửa tầng phải được thiết kế sao cho trong vận hành bình thường không bị kẹt, không bị trật khỏi dẫn hướng hoặc vượt quá giới hạn hành trình của chúng.

6.3.3.2. Cửa lùa ngang phải được dẫn hướng cả trên và dưới.

6.3.3.3. Cửa lùa đứng phải được dẫn hướng hai bên.

6.3.4. Kết cấu treo cửa lùa đứng

6.3.4.1. Cánh cửa lùa đứng phải được cố định vào hai dây treo riêng biệt.

6.3.4.2. Dây treo phải được tính toán với hệ số an toàn không nhỏ hơn 8.

6.3.4.3. Đường kính puli cáp phải không nhỏ hơn 25 lần đường kính cáp.

6.3.4.4. Cáp hoặc xích treo phải có kết cấu bảo vệ chống bật khỏi rãnh puli hoặc trật khớp khỏi đĩa xích.

6.4. Bảo vệ khi cửa vận hành

6.4.1. Yêu cầu chung

Cửa tầng và các bộ phận liên quan phải được thiết kế sao cho hạn chế được lớn nhất tác hại khi kẹt, móc phải người, quần áo hoặc đồ vật, hoặc khi cửa chuyển động va vào người.

Để tránh khả năng bị chèn cắt bởi các cạnh sắc, mặt ngoài của cửa lùa tự động không được có các rãnh sâu hoặc gờ nổi quá 0,003 m. Mép các rãnh, gờ này phải làm vát theo chiều chuyển động mở cửa.

Quy định này không áp dụng đối với lỗ khóa trên cửa tầng (xem Phụ lục B).

6.4.2. Cửa lùa ngang điều khiển tự động

6.4.2.1. Lực đóng cửa ở hai phần ba cuối hành trình không được lớn hơn 150 N.

6.4.2.2. Động năng của cửa tầng và các bộ phận liên kết cứng với chúng, tính với vận tốc trung bình đóng cửa, không được lớn hơn 10 J.

Vận tốc trung bình đóng cửa lùa được tính trên toàn bộ hành trình, giảm bớt:

- 0,025 m mỗi đầu đối với cửa mở giữa;

- 0,050 m mỗi đầu đối với cửa mở bên.

6.4.2.3. Phải có thiết bị bảo vệ chống kẹt, phòng khi đang đóng gặp phải chướng ngại, hoặc va vào người đang ra vào cabin, cửa sẽ tự động đổi chiều chuyển động để mở trở lại.

Thiết bị này có thể là thiết bị bảo vệ chống kẹt cửa cabin (xem 7.5.10.2.3).

Thiết bị này có thể không tác động ở 0,050 m cuối hành trình của mỗi cánh cửa.

Trong trường hợp có thể làm vô hiệu hóa thiết bị bảo vệ chống kẹt trong khoảng thời gian ngắn xác định (thí dụ, để loại bỏ chướng ngại trên ngưỡng cửa, hoặc để chờ đám đông vào hết trong cabin…) thì tổng động năng đóng cửa theo 6.4.2.2, khi hệ thống cửa chuyển động với thiết bị bảo vệ bị vô hiệu hóa, không được lớn hơn 4 J.

6.4.2.4. Trong trường hợp cửa tầng được dẫn động cùng với cửa cabin thì các yêu cầu của 6.4.2.1 và 6.4.2.2 được áp dụng đối với cả hệ thống cửa liên kết cùng nhau.

6.4.2.5. Đối với cửa gập, lực cản mở cửa không được lớn hơn 150 N. Đo lực này phải ứng với vị trí cửa gập vừa phải, khi khoảng cách giữa hai cạnh gập phía ngoài kề nhau bằng 0,1 m.

6.4.3. Cửa lùa ngang không tự động

Đối với cửa lùa ngang điều khiển bằng ấn nút liên tục, phải hạn chế vận tốc trung bình đóng cửa của cánh cửa chuyển động nhanh nhất không lớn hơn 0,3 m/s nếu động năng đóng cửa (tính theo 6.4.2.2) lớn hơn 10 J.

6.4.4. Cửa lùa đứng

Cửa lùa đứng chỉ được phép dùng ở thang chở hàng có người đi kèm.

Cho phép dùng dẫn động cơ khí để đóng cửa nếu đáp ứng được các điều kiện sau đây:

a) đóng cửa bằng ấn nút liên tục;

b) vận tốc trung bình đóng cửa của cánh cửa chuyển động nhanh nhất không lớn hơn 0,3 m/s;

c) kết cấu cửa cabin như quy định trong 7.5.2.

d) cửa tầng chỉ bắt đầu đóng sau khi cửa cabin đã đóng được ít nhất hai phần ba hành trình.

6.4.5. Các cửa kiểu khác

Đối với các kiểu cửa khác (thí dụ: cửa quay) nếu dùng dẫn động cơ khí, thì cũng cần có biện pháp phòng ngừa khi đóng mở cửa có thể va phải người, tương tự như ở kiểu cửa lùa dẫn động cơ khí.

6.5. Chiếu sáng cục bộ và tín hiệu "có cabin đỗ"

6.5.1. Mặt sàn khu vực gần cửa tầng phải được chiếu sáng tự nhiên hoặc nhân tạo với độ sáng không nhỏ hơn 50 lux để khi mở cửa tầng vào cabin người sử dụng thang có thể trông thấy phía trước mặt mình, kể cả khi đèn chiếu sáng cabin không hoạt động.

6.5.2. Trong trường hợp cửa tầng đóng mở bằng tay, người sử dụng thang trước khi mở cửa, phải biết được ở sau cửa tầng có cabin hay không.

Để đáp ứng yêu cầu này, có thể dùng một trong hai biện pháp theo 6.5.2.1 và 6.5.2.2.

6.5.2.1. Phải làm một hoặc nhiều lỗ quan sát lắp vật liệu trong suốt (kính, mica…) thỏa mãn các yêu cầu sau:

a) độ bền cơ học như qui định theo 6.2.2, không cần qua thử nghiệm va đập quả lắc;

b) chiều dày nhỏ nhất 0,006 m;

c) diện tích kính trên một cửa tầng không nhỏ hơn 150 cm2 với mỗi lỗ quan sát không nhỏ hơn 100 cm2;

d) chiều rộng lỗ quan sát nhỏ nhất 0,060 m, lớn nhất 0,15 m; lỗ có chiều rộng lớn hơn 0,08 m thì cạnh dưới của nó phải ở độ cao nhỏ nhất 1 m so với mặt sàn.

6.5.2.2. Phải có đèn tín hiệu báo "có cabin đỗ"; đèn này chỉ bật sáng khi cabin sắp dừng hoặc đã dừng ở mức sàn cửa mỗi tầng dừng.

Đèn tín hiệu phải luôn sáng trong suốt thời gian cabin đỗ.

6.6. Khóa và kiểm soát đóng cửa tầng

6.6.1. Phải thiết kế sao cho không thể mở dù chỉ một cánh cửa tầng, nếu cabin không dừng hoặc không ở trong vùng mở khóa của cửa đó.

Vùng mở khóa được giới hạn lớn nhất 0,20 m trên và dưới mức sàn.

Trong trường hợp cửa tầng và cửa cabin được dẫn động đồng thời và dẫn động bằng cơ khí, giới hạn vùng mở khóa có thể đến 0,35 m trên và dưới mức sàn.

6.6.2. Phải thiết kế sao cho trong vận hành bình thường không thể khởi động cho thang chạy hoặc duy trì thang chạy, khi có một cánh cửa nào đó bị mở; tuy nhiên lúc này các thao tác chuẩn bị cho cabin di chuyển vẫn có thể thực hiện được.

6.6.3. Trường hợp đặc biệt

Cho phép di chuyển cabin khi cửa tầng để mở trong những vùng sau đây:

a) trong vùng mở khóa để tiến hành chỉnh tầng, chỉnh lại tầng ở tầng dừng tương ứng;

b) trong vùng lớn nhất 1,65 m trên mức sàn để chất tải hoặc dỡ tải trên bệ với điều kiện đảm bảo các quy định 7.4.3 và 7.4.4. Ngoài ra, dù cabin ở vị trí nào trong vùng này, phải đảm bảo:

- chiều cao thông thủy từ sàn cabin đến xà trên của khung cửa tầng không được nhỏ hơn 2 m;

- đóng kín được cửa tầng dễ dàng.

6.6.4. Khóa cửa tầng

Cửa tầng phải có thiết bị khóa thỏa mãn các yêu cầu theo 6.6.1.

Cửa tầng phải được đóng và khóa kỹ trước khi cabin di chuyển; tuy nhiên trước đó vẫn có thể thực hiện được các thao tác chuẩn bị cho cabin di chuyển. Tình trạng cửa khóa phải được kiểm soát bởi thiết bị điện an toàn phù hợp 11.7.2.

Khóa cửa tầng phải đáp ứng các yêu cầu sau đây:

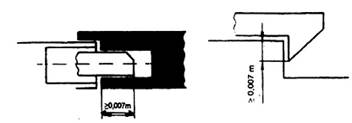

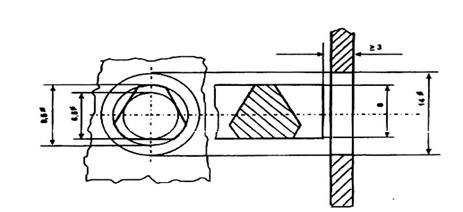

6.6.4.1. Cabin không thể khởi động di chuyển, nếu chi tiết khóa cửa chưa gài sâu được ít nhất 0,007 m (xem Hình 3).

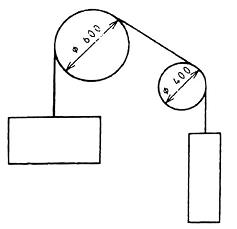

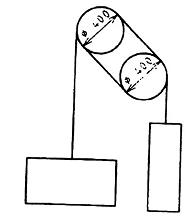

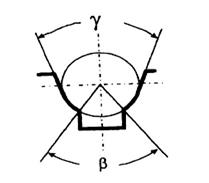

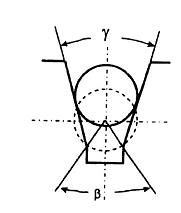

Hình 3 - Chi tiết khóa - cơ an toàn cửa tầng

6.6.4.2. Cơ cấu khóa phải liên động với thiết bị an toàn kiểm soát khóa cửa; liên kết giữa cơ cấu khóa với chi tiết của công tắc ngắt điện phải trực tiếp, chắc chắn và phải điều chỉnh được (nếu cần).

6.6.4.3. Đối với cửa bản lề, khóa phải được đặt sát mép cánh cửa, phải đảm bảo khóa chắc kể cả trong trường hợp cánh cửa bị nghiêng, lệch.

6.6.4.4. Các chi tiết khóa và kết cấu cố định khóa phải chịu được va đập và phải làm bằng kim loại hoặc gia cường bằng kim loại.

6.6.4.5. Chi tiết khóa phải được gài sâu, sao cho một lực 300 N tác động theo chiều mở cửa vẫn không làm giảm hiệu lực của khóa.

6.6.4.6. Bộ phận khóa phải đủ bền, không bị biến dạng dư, khi thử bằng một lực mở cửa tác động ở độ cao ngang với khóa với giá trị không nhỏ hơn:

a) 1000 N đối với cửa lùa;

b) 3000 N đối với cửa bản lề;

6.6.4.7. Động tác khóa và giữ khóa đóng có thể thực hiện nhờ tác dụng của trọng lực, của nam châm vĩnh cửu hoặc lò xo.

Nếu lò xo thì phải dùng lò xo nén, có dẫn hướng, và phải đủ kích thước để khi mở khóa các vòng lò xo không bị nén khít lên nhau.

Nếu dùng nam châm vĩnh cửu thì phải đảm bảo không bị vô hiệu hóa bằng các phương pháp đơn giản như gõ, gia nhiệt…

Trong trường hợp nam châm vĩnh cửu hoặc lò xo bị yếu đi, khóa không được tự mở dưới tác dụng của trọng lực.

6.6.4.8. Bộ phận khóa phải được bảo vệ chống bụi bặm tích tụ ảnh hưởng đến hoạt động bình thường của khóa.

6.6.4.9. Việc kiểm tra xem xét các bộ phận làm việc của khóa phải được dễ dàng, thuận tiện (thí dụ, nhìn qua ô cửa quan sát).

6.6.4.10. Nếu các công tắc khóa đặt trong hộp thì các vít của nắp hộp phải có kết cấu không rơi ra được khi mở hộp.

6.6.5. Mở khóa cứu hộ

6.6.5.1. Mỗi cửa tầng phải mở được từ phía ngoài bằng một chìa đặc biệt (thí dụ, kiểu chìa lỗ tam giác), (xem Phụ lục B).

Chìa khóa này được giao cho người có trách nhiệm, cùng với bản hướng dẫn chi tiết về các biện pháp phòng ngừa bắt buộc để tránh tai nạn có thể xảy ra trong trường hợp mở khóa cửa mà sau đó không khóa trở lại.

6.6.5.2. Thiết bị khóa phải có kết cấu sao cho sau khi mở khóa không thể duy trì ở vị trí mở, mà phải tự động khóa lại khi cửa tầng đóng.

6.6.5.3. Trong trường hợp cửa tầng được dẫn động bằng cửa cabin, phải có thiết bị (đối trọng hoặc lò xo) bảo đảm tự động đóng cửa tầng khi vì một lý do nào đó cửa này vẫn mở mà cabin không ở trong vùng mở khóa.

6.6.5.4. Khóa là bộ phận an toàn, phải được kiểm tra theo quy định tại F.1.

6.6.6. Kiểm soát trạng thái đóng và khóa cửa tầng

6.6.6.1. Mỗi cửa tầng đều phải có thiết bị điện an toàn phù hợp 11.7.2 để kiểm soát trạng thái đóng cửa và đáp ứng các yêu cầu theo 6.6.2 và 6.6.3.

6.6.6.2. Trường hợp các cửa tầng kiểu lùa ngang dẫn động cùng với cửa cabin, thiết bị này có thể làm chung với thiết bị kiểm soát khóa, với điều kiện hoạt động của nó phụ thuộc trạng thái đóng hoàn toàn của cửa tầng.

6.6.6.3. Trường hợp cửa tầng kiểu bản lề, thiết bị này phải đặt sát mép cửa đóng, hoặc đặt trên thiết bị cơ khí kiểm soát trạng thái đóng cửa.

6.6.6.4. Trường hợp cửa lùa có nhiều cánh liên kết cơ khí trực tiếp với nhau, cho phép:

a) thiết bị kiểm soát đóng cửa, theo 6.6.6.1 hoặc 6.6.6.2 chỉ lắp trên một cánh cửa;

b) chỉ khóa một cánh cửa, với điều kiện khi đã khóa cánh này thì không thể mở được các cánh khác.

6.6.6.5. Trường hợp cửa lùa có nhiều cánh liên kết cơ khí gián tiếp (thí dụ bằng cáp, xích hoặc đai) cho phép chỉ khóa một cánh cửa, với điều kiện khi đã khóa cánh này thì không thể mở được các cánh khác, và trên các cánh khác không làm tay nắm. Phải có một thiết bị điện an toàn để kiểm soát trạng thái đóng cửa của cánh cửa không làm khóa.

6.6.6.6. Phải loại trừ khả năng nhờ một thao tác đặc biệt ngoài quy trình vận hành bình thường có thể cho thang chạy với cửa tầng để mở hoặc không khóa.

6.7. Đóng cửa tầng tự động

Trong vận hành bình thường, các cửa tầng điều khiển tự động khi không có lệnh di chuyển cabin, phải tự đóng lại sau một khoảng thời gian nhất định; khoảng thời gian này được xác định tùy thuộc tính chất sử dụng thang.

7. Cabin, đối trọng, kết cấu treo và ray dẫn hướng

7.1. Chiều cao cabin

7.1.1. Chiều cao trong lòng cabin không được nhỏ hơn 2m.

7.1.2. Chiều cao thông thủy khoang cửa vào cabin không được nhỏ hơn 2 m.

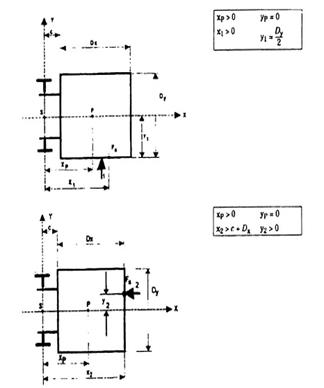

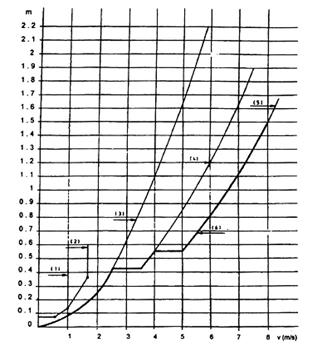

7.2. Diện tích hữu ích, tải định mức, số lượng hành khách trong cabin

7.2.1. Trường hợp chung

Diện tích hữu ích của cabin phải được hạn chế tương ứng với tải trọng định mức, để tránh khả năng người vào quá tải. Trong trường hợp chung, diện tích hữu ích lớn nhất của cabin được xác định theo Bảng 1.

Trong tổng diện tích cabin phải tính cả các khoang và chỗ mở rộng (nếu có), dù với chiều cao nhỏ hơn 1 m, có hoặc không có cửa ngăn cách.

Phần diện tích sàn còn lại ở lối vào sau khi đã đóng cửa cabin cũng phải tính vào diện tích hữu ích của cabin.

Ngoài ra, tình trạng quá tải cabin phải được kiểm soát bởi thiết bị hạn chế quá tải phù hợp 11.8.6.

7.2.2. Thang hàng có người kèm

7.2.2.1. Đối với thang hàng có người kèm, cũng áp dụng quy định 7.2.1; ngoài ra, trong tính toán thiết kế tải trọng lên thang phải tính cả khối lượng của phương tiện vận chuyển hàng cùng vào cabin.

7.2.2.2. Trường hợp chất tải bằng phương tiện vận chuyển thì tải trọng lên thang phải tính cả khối lượng của phương tiện đó.

7.2.3. Số lượng hành khách

Số lượng hành khách lớn nhất trong cabin có thể xác định theo một trong hai cách sau đây:

- tính theo kết quả lấy đến số nguyên, bỏ số lẻ;

- theo Bảng 2.

Bảng 1

| Tải định mức Kg | Diện tích lớn nhất sàn cabin m2 | Tải định mức Kg | Diện tích lớn nhất sàn cabin m2 |

| 100* | 0,37 | 1000 | 2,40 |

| 180** | 0,58 | 1100 | 2,60 |

| 225 | 0,70 | 1200 | 2,80 |

| 300 | 0,90 | 1300 | 3,00 |

| 375 | 1,10 | 1400 | 3,20 |

| 450 | 1,30 | 1500 | 3,40 |

| 600 | 1,60 | 1600 | 3,56 |

| 700 | 1,80 | 2000 | 4,20 |

| 800 | 2,00 | 2500 | 5,00 |

| 900 | 2,20 |

|

|

| * Nhỏ nhất đối với thang một người ** Nhỏ nhất đối với thang hai người Trên 2500 kg cộng thêm 0,16 m2 cho mỗi 100 kg gia tăng. Với các giá trị trung gian thì tính theo tỉ lệ nội suy. | |||

| Đối với thang máy bệnh viện (chở băng ca, giường bệnh) tải trọng không nhất thiết phải đáp ứng với diện tích sàn cho bảng trên. Nhưng phải đảm bảo tải trọng đủ để vận chuyển an toàn. | |||

Bảng 2

| Số lượng hành khách | Diện tích nhỏ nhất sàn cabin m2 | Số lượng hành khách | Diện tích nhỏ nhất sàn cabin m2 |

| 1 | 0,28 | 11 | 1,87 |

| 2 | 0,49 | 12 | 2,01 |

| 3 | 0,60 | 13 | 2,15 |

| 4 | 0,79 | 14 | 2,29 |

| 5 | 0,98 | 15 | 2,43 |

| 6 | 1,17 | 16 | 2,57 |

| 7 | 1,31 | 17 | 2,71 |

| 8 | 1,45 | 18 | 2,85 |

| 9 | 1,59 | 19 | 2,99 |

| 10 | 1,73 | 20 | 3,13 |

| Trên 20 hành khách cộng thêm 0,115m2 cho mỗi hành khách gia tăng. | |||

7.3. Vách, sàn và nóc cabin

7.3.1. Cabin phải được bao che hoàn toàn bằng vách, sàn và nóc.

Chỉ cho phép trổ các ô, lỗ sau đây:

a) cửa ra vào cho người sử dụng;

b) cửa sập và cửa cứu hộ;

c) các lỗ thông gió.

7.3.2. Vách, sàn và nóc cabin không được làm bằng các vật liệu dễ cháy hoặc vật liệu có thể tỏa nhiều khí, khói độc hại.

7.3.3. Vách, sàn và nóc phải đủ độ bền cơ học. Tổ hợp khung neo, má dẫn hướng, vách, sàn và nóc của cabin phải đủ độ bền cơ học, chịu được các tải trọng phát sinh trong vận hành bình thường cũng như trong các tình huống đặc biệt, khi có sự tác động của bộ hãm an toàn, hoặc khi cabin đáp mạnh xuống giảm chấn.

7.3.4. Vách cabin

7.3.4.1. Vách cabin phải có độ bền cơ học, sao cho khi có lực 300 N phân bố trên diện tích tròn hoặc vuông 5 cm2, tác động thẳng góc tại điểm bất kỳ, từ phía trong hoặc từ phía ngoài của vách, chúng phải:

a) không bị biến dạng dư;

b) không bị biến dạng đàn hồi lớn hơn 0,015 m;

c) sau khi thử nghiệm, tính năng an toàn của kính không bị ảnh hưởng.

7.3.4.2. Vách bằng kính thì phải dùng kính nhiều lớp, và phải qua thử nghiệm va đập quả lắc (xem Phụ lục J).

Kết cấu định vị phía trên phải được thiết kế sao cho kính không thể bật khỏi định vị, kể cả khi bị tụt thấp.

7.3.4.3. Vách có kính đặt nhỏ hơn 1,1 m tính từ sàn cabin thì phải làm tay vịn ở độ cao trong khoảng 0,9 m đến 1,1 m. Tay vịn này phải được cố định chắc chắn, không được gá vào kính.

7.3.4.4. Các tấm cửa kính phải có nhãn mác ghi rõ:

- tên nhà sản xuất, nhãn hiệu hàng hóa;

- loại kính;

- chiều dày.

7.3.5. Nóc cabin

7.3.5.1. Nóc cabin phải chịu được trọng lượng của hai người, mỗi người tính 1000 N đứng ở vị trí bất kỳ trên diện tích 0,2 m x 0,2 m mà không bị biến dạng dư.

7.3.5.2. Trên mặt nóc cabin phải có một ô đủ rộng cho người đứng: diện tích ô đó phải không nhỏ hơn 0,12 m2 mà trong đó cạnh nhỏ nhất không nhỏ hơn 0,25 m.

7.3.5.3. Trên nóc cabin phải làm lan can bảo vệ ở những nơi có khoảng cách theo phương ngang giữa mép ngoài của nóc với vách giếng lớn hơn 0,3 m.

Khoảng cách này được đo đến vách, bỏ qua các rãnh với chiều rộng và chiều sâu nhỏ hơn 0,3 m.

Lan can nóc cabin phải đáp ứng các yêu cầu sau đây:

7.3.5.3.1. Lan can phải có tay vịn, có phần chắn kín cao 0,1 m ở phía dưới và phần chấn song ít nhất đến nửa chiều cao lan can.

Phải trừ lối vào nóc cabin được thuận tiện, an toàn.

7.3.5.3.2. Tùy theo khoảng trống phía ngoài tay vịn, chiều cao lan can phải không nhỏ hơn:

a) 0,70 m khi khoảng trống đến 0,85 m;

b) 1,00 m khi khoảng trống lớn hơn 0,85 m.

7.3.5.3.3. Khoảng cách giữa mép ngoài tay vịn với bất kỳ bộ phận nào của giếng thang (đối trọng, ray, bản mã, công tắc điện…) phải không nhỏ hơn 0,10 m.

7.3.5.3.4. Lan can phải đặt về phía trong, cách mép nóc cabin không lớn hơn 0,15 m. Phải có biển thông báo không tựa vào lan can, gắn cố định tại vị trí thích hợp.

7.3.5.4. Kính dùng cho nóc cabin phải là kính nhiều lớp.

7.3.5.5. Các puli, đĩa xích lắp trên nóc cabin phải có kết cấu bảo vệ, như quy định trong 7.9.6.

7.3.5.6. Trang bị trên nóc cabin

Trên nóc cabin phải lắp đặt các thiết bị sau đây:

a) thiết bị điều khiển để tiến hành thao tác kiểm tra;

b) thiết bị dừng thang;

c) ổ cắm điện.

7.4. Tấm chắn chân cửa

7.4.1. Ở ngưỡng cửa cabin phải làm tấm chắn chân cửa chạy suốt chiều rộng khoang cửa tầng. Tấm chắn này phủ xuống phía dưới, kết thúc bằng một mặt vát trên 600 so với phương ngang; hình chiếu của mặt vát này trên mặt phẳng ngang nhỏ nhất phải là 0,02 mm.

7.4.2. Chiều cao thẳng đứng của tấm chắn phải không nhỏ hơn 0,75 m.

7.4.3. Trong trường hợp thang máy xếp dỡ hàng trên bệ (xem 11.8.1.5) thì chiều cao phần thẳng đứng của tấm chắn phải đủ để phủ quá dưới mức ngưỡng cửa tầng nhỏ nhất 0,1 m khi cabin ở vị trí cao nhất để có thể chất dỡ hàng.

7.4.4. Nếu giữa nóc cabin và xà trên của cửa tầng khi cửa mở có thể có một khoảng trống (thí dụ, trong trường hợp cabin cần xê dịch lên xuống tại một tầng để chất dỡ hàng), thì phần trên ô cửa cabin phải làm thêm tấm chắn để che kín khoảng trống đó.

7.5. Cửa cabin

7.5.1. Mỗi lối vào cabin đều phải có cửa

7.5.2. Cửa cabin phải kín hoàn toàn. Riêng đối với thang hàng có người kèm có thể làm cửa lùa đứng mở lên trên; cửa có thể làm bằng lưới hoặc tấm đục lỗ; kích thước mắt lưới hoặc lỗ không được lớn hơn 0,01 m chiều ngang và 0,06 m chiều đứng.

7.5.3. Cửa cabin khi đóng, ngoại trừ các khe hở vận hành, phải che kín toàn bộ lối vào cabin.

7.5.4. Ở vị trí cửa đóng, các khe hở giữa các cánh cửa, giữa cánh cửa với khung cửa phải càng nhỏ càng tốt, nhưng không được lớn hơn 0,006 m. Giá trị này có thể đến 0,01 mm do bị mài mòn. Nếu có các chỗ lõm (khe, rãnh…) thì khe hở phải đo từ đáy chỗ lõm. Cửa lùa đứng trong trường hợp riêng theo 7.5.2. là ngoại lệ.

7.5.5. Đối với cửa bản lề phải làm cữ chặn không cho cửa lật ra ngoài cabin.

7.5.6. Cửa cabin phải làm lỗ quan sát nếu cửa tầng có lỗ quan sát, trừ trường hợp cửa cabin điều khiển tự động và cửa được để mở khi cabin đỗ ở tầng dừng.

Lỗ quan sát ở cửa cabin phải thỏa mãn các yêu cầu 6.5.2.1. và phải bố trí trùng với vị trí lỗ quan sát ở cửa tầng khi cabin đỗ ở tầng đó.

7.5.7 Độ bền cơ học

7.5.7.1 Cửa cabin ở vị trí đóng phải có độ bền cơ học, sao cho khi có một lực 300 N phân bố trên diện tích tròn hoặc vuông 5 cm2, tác động thẳng góc tại điểm bất kỳ, từ phía trong hoặc từ phía ngoài của cửa, mà:

a) không bị biến dạng dư;

b) không bị biến dạng đàn hồi lớn hơn 0,015 m;

c) không bị ảnh hưởng các tính năng an toàn sau khi thử nghiệm.

7.5.7.2 Cửa cabin bằng kính thì phải dùng kính nhiều lớp, ngoài ra phải qua thử nghiệm va đập quả lắc (xem Phụ lục J).

Kết cấu định vị phía trên phải được thiết kế sao cho kính không thể bật khỏi định vị, kể cả khi bị tụt thấp. Các tấm kính phải có nhãn mác theo 7.3.4.4

7.5.8 Đối với cửa lùa ngang vận hành cưỡng bức, nếu làm bằng kính, cần phải có biện pháp phòng ngừa khả năng cửa kính lôi theo tay các em bé, như:

a) giảm hệ số ma sát giữa tay với kính;

b) làm kính mở đến độ cao 1,1 m;

c) đặt cảm biến báo tín hiệu khi có tay người v.v…

7.5.9 Ngưỡng cửa, dẫn hướng, kết cấu treo cửa

Áp dụng các quy định theo 6.3.2, 6.3.3 và 6.3.4.

7.5.10 Bảo vệ khi cửa vận hành

7.5.10.1 Yêu cầu chung

Cửa cabin cùng các phụ kiện kèm theo phải được thiết kế sao cho hạn chế được lớn nhất tác hại khi kẹt phải người, quần áo hoặc đồ vật, hoặc khi cửa chuyển động và vào người.

Để tránh khả năng bị chèn cắt bởi các cạnh sắc, mặt trong của cửa lùa tự động không được có các rãnh sâu hoặc gờ nổi cao hơn 0,003 m. Mép các rãnh, gờ này phải làm vát theo chiều chuyển động mở cửa.

7.5.10.2 Cửa lùa ngang điều khiển tự động.

7.5.10.2.1 Lực đóng cửa ở hai phần ba cuối hành trình không được lớn hơn 150 N.

7.5.10.2.2 Động năng của hệ thống cửa cacbin, cửa tầng và các bộ phận chuyển động cùng với chúng, tính với vận tốc trung bình đóng cửa, không được lớn hơn 10 J.

Vận tốc trung bình đóng cửa lùa được tính trên chiều dài toàn bộ hành trình, giảm bớt;

- 0,025 m mỗi đầu đối với cửa mở giữa;

- 0,050 m mỗi đầu đối với cửa mở bên.

7.5.10.2.3 Phải có thiết bị bảo vệ chống kẹt, phòng khi đang đóng gặp phải chướng ngại, hoặc va phải người đang ra vào cabin, cửa sẽ tự động đổi chiều chuyển động để mở trở lại.

Thiết bị này có thể không tác động ở 0,050 m cuối hành trình của mỗi cánh cửa.

Trong trường hợp có thể làm vô hiệu hóa thiết bị bảo vệ chống kẹt trong khoảng thời gian ngắn xác định (thí dụ, để loại bỏ chướng ngại trên ngưỡng cửa, hoặc để chờ đám đông vào hết trong cabin…), thì động năng theo 7.5.10.2.2, khi hệ thống cửa chuyển động với thiết bị bảo vệ bị vô hiệu hóa, không được cao hơn 4 J.

7.5.10.2.4 Đối với cửa gập, lực cản mở cửa không được lớn hơn 150 N. Đo lực này phải ứng với vị trí cửa gập vừa phải, khi khoảng cách giữa hai cạnh gập phía ngoài kề nhau bằng 0,1 m.

7.5.10.2.5 Khi mở, nếu cửa gập khuất vào hốc cửa, thì khoảng cách giữa cạnh ngoài của tấm cửa trong cùng với thành bên của hốc cửa phải không nhỏ hơn 0,015 m.

7.5.10.3 Cửa lùa ngang không tự động

Đối với cửa lùa ngang điều khiển bằng ấn nút liên tục, phải hạn chế vận tốc trung bình đóng cửa của cánh cửa chuyển động nhanh nhất không lớn hơn 0,3 m/s, nếu động năng tính theo 6.4.2.2 không được lớn hơn 10 J.

7.5.10.4 Cửa lùa đứng

Chỉ được dùng cửa lùa đứng có dẫn động cơ khí nếu đáp ứng được các điều kiện sau đây:

a) thang máy là loại thang hàng có người kèm;

b) đóng cửa bằng nút ấn liên tục;

c) vận tốc trung bình đóng cửa không lớn hơn 0,3 m/s;

d) cửa có kết cấu theo 7.5.2;

e) cửa tầng chỉ bắt đầu đóng sau khi cửa cabin đã đóng được ít nhất hai phần ba hành trình.

7.5.11 Kiểm soát đóng cửa

7.5.11.1 Mỗi cửa cabin phải được trang bị một thiết bị an toàn để kiểm soát trạng thái đóng cửa.

trong vận hành bình thường, thiết bị này phải bảo đảm dừng ngay hoạt động của thang, hoặc không cho phép khởi động thang, nếu có dù chỉ một cánh cửa bị mở, hoặc không được đóng kỹ, nhưng vẫn cho phép thực hiện một số thao tác chuẩn bị cho cabin di chuyển.

Trường hợp đặc biệt, qui định theo 6.6.3 cũng áp dụng đối với cửa cabin để mở mà cabin có thể di chuyển trong phạm vi nhất định.

7.5.11.2 Thiết bị khóa cửa cabin, nếu có, phải được thiết kế và vận hành tương tự thiết bị khóa cửa tầng (xem 6.6.4).

7.5.12 Cửa lùa có nhiều cánh liên kết cơ khí

7.5.12.1 Đối với cửa lùa có nhiều cánh liên kết cơ khí trực tiếp với nhau, cho phép:

a) hai phương án lắp thiết bị kiểm soát đóng cửa:

- chỉ lắp trên một cánh cửa (cánh chuyển động nhanh, nếu nhiều cánh lắp lồng nhau);

- lắp trên bộ phận dẫn động cửa, nếu giữa bộ phận này với cửa được liên kết cứng;

b) chỉ khóa một cánh cửa (nếu có yêu cầu khóa cửa cabin), với điều kiện khi đã khóa cánh này thì không thể mở được các cánh khác.

7.5.12.2 Đối với cửa lùa có nhiều cánh liên kết cơ khí gián tiếp với nhau (thí dụ bằng cáp, xích hoặc đai), cho phép chỉ lắp thiết bị kiểm soát đóng cửa trên một cánh, với các điều kiện sau:

a) cánh cửa này không phải là cánh dẫn động;

b) cánh cửa dẫn động được liên kết trực tiếp với bộ phận dẫn động.

7.5.13 Mở cửa cabin bằng tay

7.5.13.1 Để người trong cabin có thể thoát ra ngoài, trong điều kiện thang bị dừng ở sát vị trí dừng tầng và điện dẫn động cửa (nếu có) đã bị cắt, cửa cabin phải mở được bằng tay:

a) từ phía ngoài, mở cả hay mở một phần;

b) từ trong cabin, mở cả hay mở một phần cùng với cửa tầng, nếu chúng được dẫn động chung.

7.5.13.2 Mở cửa cabin như qui định trên đây ít nhất phải thực hiện được trong vùng mở khóa cửa.

Lực mở cửa yêu cầu không được lớn hơn 300 N.

Trong trường hợp cửa cabin có khóa cơ khí, thì chỉ có thể mở được cửa tầng từ trong cabin khi nó ở trong vùng mở khóa cửa.

7.5.13.3 Đối với thang máy có vận tốc lớn hơn 1 m/s, khi cabin đang chuyển động mà không có trong vùng mở khóa thì lực giữ cửa đóng phải lớn hơn 50 N.

7.6 Cửa sập cứu hộ và cửa cứu hộ

7.6.1 Nếu làm cửa sập cứu hộ trên nóc cabin thì kích thước cửa sập phải không được nhỏ hơn 0,35 m x 0,50 m.

7.6.2 Có thể làm cửa cứu hộ ở mỗi cabin trong trường hợp hai cabin kề nhau mà khoảng cách giữa chúng không lớn hơn 0,75 m.

Cửa cứu hộ phải có kích thước chiều cao nhỏ nhất 1,8 m và chiều rộng nhỏ nhất 0,35 m.

7.6.3 Cửa sập cứu hộ và cửa cứu hộ phải đáp ứng các yêu cầu theo 7.3.2, 7.3.3 và 7.3.4 và các yêu cầu sau đây.

7.6.3.1 Cửa phải có khóa đóng mở bằng tay.

7.6.3.2 Cửa phải mở được từ phía ngoài không cần chìa và mở từ bên trong phải có chìa chuyên dụng.

7.6.3.3 Cửa sập không được mở vào trong cabin. Ở vị trí mở không được để cửa chìa ra ngoài khuôn khổ cabin.

7.6.3.4 Cửa cứu hộ không được mở ra ngoài cabin.

Cửa cứu hộ không được bố trí ở phía có đối trọng đi qua hoặc đối diện các vật chướng ngại (không kể các dầm ngăn cách hai cabin) gây cản trở khi di chuyển từ cabin này sang cabin kia.

7.6.3.5 Phải có thiết bị điện an toàn kiểm soát tình trạng khóa cửa.

Thiết bị này phải lập tức làm dừng thang máy khi khóa không tốt. Thang chỉ có thể vận hành trở lại sau khi cửa đã khóa kỹ.

7.7 Thông gió và chiếu sáng

7.7.1 Cabin với cửa kín phải có các lỗ thông gió phía trên và phía dưới.

7.7.2 Tổng diện tích các lỗ thông gió phía trên, cũng như phía dưới cabin, không được nhỏ hơn 1% diện tích hữu ích của cabin.

Các khe hở xung quanh cửa cabin có thể được tính đến 50% tổng diện tích thông gió yêu cầu.

7.7.3 Các lỗ thông gió phải được cấu tạo sao cho một thanh cứng, thẳng, đường kính 0,01 m không thể xuyên lọt được từ trong ra ngoài qua vách cabin.

7.7.4 Cabin phải được chiếu sáng liên tục bằng ánh sáng điện với cường độ nhỏ nhất 50 lux lên mặt sàn và lên các thiết bị điều khiển.

7.7.5 Nếu chiếu sáng bằng đèn sợi đốt thì ít nhất phải có hai đèn mắc song song.

7.7.6 Cabin phải được chiếu sáng liên tục khi sử dụng. Trường hợp cửa điều khiển tự động, khi cabin đỗ chờ ở tầng với cửa đóng kín (xem 6.7), có thể tắt điện chiếu sáng.

7.7.7 Phải có nguồn chiếu sáng dự phòng tự động chuyển mạch khi có sự cố mất nguồn chiếu sáng chính để ít nhất cấp điện cho một bóng đèn 1 W trong 1h.

Nếu nguồn điện dự phòng cũng dùng để cung cấp cho hệ tín hiệu báo động cứu hộ, thì phải có công suất thích hợp.

7.8 Đối tượng

7.8.1 Nếu đối trọng được tạo thành bởi các phiến rời thì phải được giữ không bị xô lệch bằng một trong hai biện pháp sau:

a) lắp các phiến trong một khung;

b) các phiến kim loại, nếu vận tốc định mức không cao hơn 1 m/s, có thể xỏ qua ít nhất hai thanh để giữ.

7.8.2 Các puli, đĩa xích lắp trên đối tượng phải có kết cấu bảo vệ, như qui định theo 7.9.6.

7.9 Kết cấu treo cabin, treo đối tượng

7.9.1 Dây treo, số lượng cáp hoặc xích.

7.9.1.1 Cabin và đối trọng phải được treo bằng cáp thép hoặc bằng xích ống hoặc xích ống con lăn.

7.9.1.2 Cáp thép phải thỏa mãn các yêu cầu sau:

a) đường kính danh nghĩa của cáp phải không nhỏ hơn 8 mm;

b) độ bền các sợi thép:

- 1570 N/mm2, hoặc 1770 N/mm2 đối với cáp có các sợi thép cùng độ bền;

- 1370 N/mm2 đối với sợi ngoài và 1770 N/mm2 đối với sợi trong, khi độ bền của các sợi khác nhau.

c) các đặc tính khác (kết cấu, thành phần, độ giãn dài, độ ô van, độ mềm, thử nghiệm …) ít nhất phải tương đương theo tiêu chuẩn tương ứng hiện hành.

7.9.1.3 Số lượng nhỏ nhất dây cáp (hoặc xích) phải bằng hai.

Mỗi dây cáp (hoặc xích) phải độc lập riêng biệt với các dây khác.

Số lượng dây cáp (hoặc xích) là số dây độc lập riêng biệt; nếu dùng múp tăng, giảm lực thì không được tính số nhánh treo như là các dây độc lập.

7.9.2 Đường kính puli và cố định đầu cáp

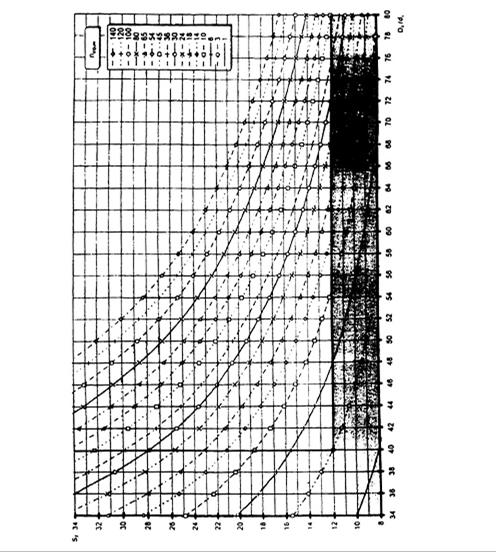

7.9.2.1 Tỷ lệ giữa đường kính theo đáy rãnh của puli hoặc của tang trồng với đường kính danh nghĩa của cáp treo phải không nhỏ hơn 40, không phụ thuộc số tao bện cáp.

7.9.2.2 Hệ số an toàn đối với cáp phải được tính toán phù hợp với Phụ lục N và phải không nhỏ hơn các giá trị sau:

a) 12 trong trường hợp dẫn động ma sát với ba dây cáp trở lên;

b) 16 trong trường hợp dẫn động ma sát với hai dây cáp;

c) 12 trong trường hợp dẫn động bằng tang cuốn cáp

Hệ số an toàn là tỷ số giữa tải trọng phá hủy nhỏ nhất của cáp (hoặc xích) với tải trọng lớn nhất tác động trong dây cáp (xích) khi cabin đầy tải dừng ở tầng thấp nhất.

7.9.2.3 Kết cấu cố định đầu cáp phải chịu được tải trọng không nhỏ hơn 80% tải trọng phá hủy nhỏ nhất của cáp.

7.9.2.4 Để cố định đầu dây cáp vào cabin, đối trọng và các điểm treo khác, phải dùng kết cấu ống côn để kim loại, khóa chêm tự hãm, bulông khóa cáp (dùng ít nhất ba bộ khóa và phải có vòng lót cáp), hoặc các kết cấu khác có độ an toàn tương đương.

Để cố định đầu cáp trên tang cuốn phải dùng kết cấu chêm, hoặc dùng ít nhất hai tấm kẹp bằng bulông, hoặc kết cấu khác có độ an toàn tương đương.

7.9.2.5 Hệ số an toàn đối với xích treo phải không nhỏ hơn 10.

7.9.2.6 Để cố định đầu xích vào cabin, đối trọng và các điểm treo khác phải dùng các má chuyển tiếp phù hợp. Kết cấu cố định đầu xích phải chịu được tải trọng không nhỏ hơn 80% tải trọng phá hủy nhỏ nhất của xích.

7.9.3 Truyền lực kéo cáp

7.9.3.1 Truyền lực kéo cáp ở các thang máy dẫn động ma sát phải đảm bảo ba yêu cầu sau:

a) cabin có tải bằng 125% tải định mức theo 7.2.1 và 7.2.2 giữ được ở sàn tầng dừng, không bị trượt;

b) đảm bảo trường hợp phanh khẩn cấp cũng không gây cho cabin (dù cabin không tải hay cabin đầy tải) một gia tốc hãm lớn hơn gia tốc hãm của giảm chấn, kể cả giảm chấn hành trình ngắn;

c) không thể nâng cabin không tải lên thêm nữa, khi đối trọng đã nằm trên giảm chấn, dù máy dẫn động vẫn quay theo chiều đi lên (xem Phụ lục M).

7.9.3.2 Truyền lực kéo bằng tang cuốn cáp phải bảo đảm bốn yêu cầu sau:

a) mặt tang cuốn cáp phải cắt rãnh xoắn ốc; hình dạng và kích thước rãnh phải phù hợp với cáp cuốn trên tang;

b) khi cabin tỳ lên và giảm chấn đã bị nén hết, thì trên tang phải còn lại ít nhất một vòng rưỡi cáp trong rãnh;

c) tang chỉ được cuốn một lớp cáp;

d) góc lệch phương của cáp so với rãnh trên tang không được quá 40.

7.9.4 Phân bố tải trọng giữa các dây cáp hoặc xích

7.9.4.1 Phải lắp đặt bộ phận tự động cân bằng lực căng cáp hoặc xích treo ít nhất ở tại một đầu.

Đối với xích ăn khớp với đĩa xích thì xích phải được cân bằng ở đầu treo vào cabin và cả ở đầu treo vào đối trọng.

Nếu trên cùng một trục lắp nhiều đĩa xích quay tự do thì các đĩa xích không được cản trở nhau khi quay.

7.9.4.2 Nếu dùng lò xo để cân bằng lực căng dây thì phải dùng lò xo nén.