- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 6415:1998 Gạch gốm ốp lát - Phương pháp thử do

| Số hiệu: | TCVN 6415:1998 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học, Công nghệ và Môi trường | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/1998 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6415:1998

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6415:1998

TIÊU CHUẨN VIỆT NAM

TCVN 6415:1998

GẠCH GỐM ỐP LÁT - PHƯƠNG PHÁP THỬ

Ceramic floor and wall tiles - Test methods

Lời nói đầu

TCVN 6415 :1998 do Ban kỹ thuật TCVN/TC 189 “Sản phẩm gốm xây dựng” hoàn thiện trên cơ sở dự thảo đề nghị của Viện Vật liệu xây dựng - Bộ Xây dựng, Tổng cục Tiêu chuẩn - Đo lường - Chất lượng đề nghị, Bộ Khoa học, Công nghệ và Môi trường ban hành.

GẠCH GỐM ỐP LÁT - PHƯƠNG PHÁP THỬ

Ceramic floor and wall tiles - Test methods

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng đối với sản phẩm gạch gốm ốp lát được tạo hình theo phuơng pháp ép bán khô, có phủ men dùng để lát và ốp các công trình xây dựng.

2. Phương pháp thử

2.1. Phương pháp xác định kích thước và hình dạng

2.1.1. Phương pháp đo kích thước cạnh bên

- Dụng cụ: thước calip chuyên dụng, hoặc thước cặp cơ khí có độ chính xác 0,1 mm.

- Mẫu thử: 10 viên gạch nguyên cho mỗi loại.

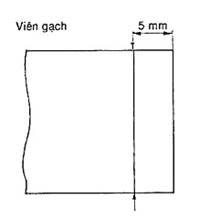

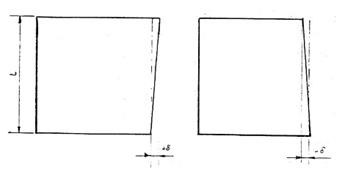

- Thực hiện: đo kích thước cạnh bên mỗi viên gạch gốm ốp lát bằng thước calip chuyên dụng hoặc thước cặp cơ khí ở vị trí cách góc 5 mm (hình 1). Thực hiện phép đo cho mỗi kích thước của một viên và của tổ mẫu 10 viên với sai số không quá 0,1 mm.

- Tính kết quả:

+ kích thước trung bình cạnh bên của mỗi viên gạch vuông là trung bình cộng của 4 giá trị đo 4 cạnh của viên gạch. Kích thước trung bình cạnh bên của tổ mẫu 10 viên là trung bình cộng của 40 giá trị đo kích thước cạnh bên của 10 viên gạch;

+ kích thước trung bình cạnh bên (dài hoặc rộng) của mỗi viên gạch chữ nhật là trung bình cộng của 2 giá trị đo 2 cạnh đó của viên gạch. Kích thước trung bình cạnh bên của tổ mẫu 10 viên là trung bình cộng của 20 giá trị đo kích thước cạnh tương ứng của 10 viên gạch;

+ xác định sai lệch kích thước trung bình cạnh bên của mỗi viên gạch so với kích thước quy định và 30 với kích thước trung bình của tổ mẫu 10 viên. Sai lệch kích thước được tính theo % và có giá trị ±.

2.1.2. Phương pháp đo chiều dầy

- Dụng cụ: dụng cụ chuyên dụng đo chiều dầy hoặc thước cặp cơ khí có độ chính xác 0,1 mm.

- Mẫu thử: 10 viên gạch nguyên cho mỗi loại.

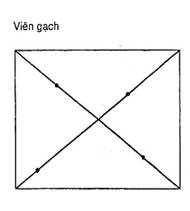

- Thực hiện: vạch hai đường chéo bằng bút chì lên bề mặt men của viên gạch (hình 2). Dùng dụng cụ chuyên dụng hoặc thước cặp đo chiều dầy tại 4 vị trí có chiều dầy lớn nhất trên 4 đoạn thẳng của 2 đường chéo đã vạch, chính xác đến 0,1 mm. Thực hiện đo chiều dầy đối với tổ mẫu 10 viên gạch.

- Tính kết quả:

+ chiều dầy trung bình là trung bình cộng của 40 giá trị đo ở 40 vị trí đo của 10 viên gạch mẫu;

+ sai lệch chiều dầy trung bình so với chiều dầy danh nghĩa, được tính bằng % và có giá trị ±.

|

|

|

| Hình 1 - Vị trí đọ chiều dài cạnh bên | Hình 2 - Vị trí đo chiều dầy |

2.1.3. Phương pháp xác định độ thẳng cạnh

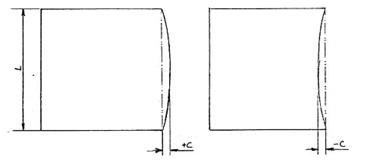

- Nguyên tắc: độ thẳng cạnh được tính theo sai lệch độ thẳng cạnh tại vị trí giữa cạnh so với chiều dài của cạnh đó. Phương pháp này chỉ áp đụng đối với sản phẩm có cạnh thẳng, phẳng. (Hình 4).

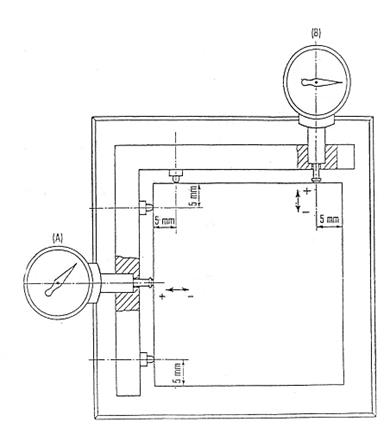

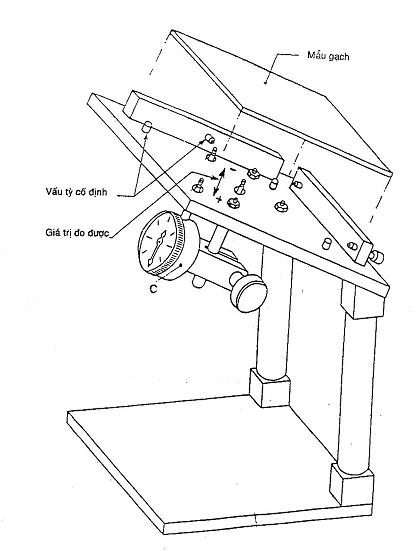

- Thiết bị: dụng cụ chuyên dụng đo độ thẳng cạnh được mô tả ở hình 3, gồm: đồng hồ (A) chỉ thị sai lệch không thẳng của cạnh; tấm kiểm tra được chế tạo bằng thép có kích thước chuẩn (vuông, thẳng cạnh và phẳng).

- Mẫu thử: 10 viên gạch nguyên cho mỗi loại gạch.

- Thực hiện: đặt viên gạch mẫu vào thiết bị kiểm tra, định vị các vấu tỳ sao cho cách góc khoảng 5 mm (2 góc của cạnh định đo). Lấy viên gạch ra và đưa tấm kiểm tra có kích thước chuẩn tương ứng vào thiết bị để điều chỉnh đồng hồ (A) có chỉ thị chuẩn (O). Sau đó lấy tấm kiểm tra và đưa viên gạch kiểm tra vào, úp mặt men xuống tựa lên các vấu đỡ của thiết bị. Đọc giá trị thể hiện ở đồng hồ (A), chính xác đến 0,1 mm.

Xoay viên gạch sang cạnh khác để đo, nếu là gạch vuông thì sẽ có 4 lần như vậy. Đối với gạch chữ nhật cũng sẽ có 4 lần nhưng chú ý vị trí cần đo (đồng hồ A) luôn luôn phải ở giữa cạnh cần đo.

- Tính kết quả:

+ Độ thẳng cạnh (a) đuợc tính bằng phần trăm, theo công thức:

trong đó

C là sai lệch độ thẳng cạnh điểm giữa của cạnh đo, tính bằng milimét;

L là chiều dài cạnh đo, tính bằng milimét.

+ Độ thẳng cạnh trung bình của tổ mẫu 10 viên là trung bình cộng độ thẳng cạnh của 10 viên.

2.1.4. Phương pháp xác định độ vuông góc

- Nguyên tắc: độ vuông góc của viên gạch được xác định theo sự sai lệch của góc đo đối với góc vuông của tấm kiểm tra. Phương pháp này chỉ được áp dụng đối với sản phẩm gạch gốm ốp lát có cạnh thẳng, phẳng và góc vuông. (Hình 5).

- Mẫu thử: 10 viên gạch nguyên cho mỗi loại gạch.

- Thực hiện: đặt viên gạch vào thiết bị hình 3, định vị vấu tỳ ngang 1, 2, 3, cách góc khoảng 5 mm, vị trí của đồng hồ (B) cũng cách góc 5 mm. Lấy viên gạch ra, đặt tấm kiểm tra vào để điều chỉnh đồng hồ (B) ở vị trí chuẩn (C). Lấy tấm kiểm tra ra và đặt viên gạch cần kiểm tra vào, úp mặt men xuống, tỳ lên các vấu đỡ. Đọc kết quả chỉ thị trên đồng hồ (B) chính xác đến 0,1 mm. Sau đó xoay viên gạch sang cạnh khác. Nếu là gạch vuông, sẽ có 4 lần đo như thế. Nếu là gạch chữ nhật thì cũng đo như trên nhưng chú ý vị trí của đồng hồ (B) luôn cách góc 5 mm đối với chiều dài hoặc chiều rộng của viên gạch.

- Tính kết quả:

+ Độ vuông góc (b) được tính bằng phần trăm, theo công thức:

trong đó

L là chiều dài cạnh kề, tính bằng milimét;

d là sai lệch đo được của viên gạch tại vị trí cách góc kia 5 mm, tính bằng milimét.

+ Độ vuông góc của viên gạch được biểu thị qua giá trị sai lệch lớn nhất không vuông góc của viên gạch đó.

+ Độ vuông góc trung bình của tổ mẫu 10 viên là trung bình cộng độ vuông góc của 10 viên gạch.

Hình 3 - Sơ đồ thiết bị đo độ thẳng cạnh và độ vuông góc

Hình 4 - Mô tả độ thẳng cạnh (C/L)

Hình 5 - Mô tả độ vuông góc (d/L)

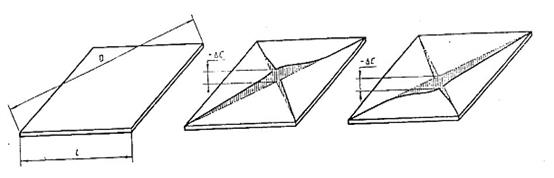

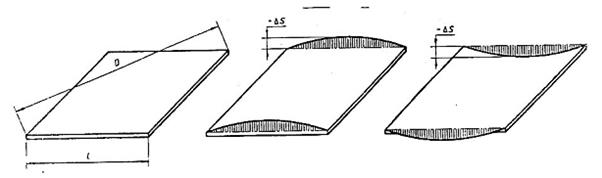

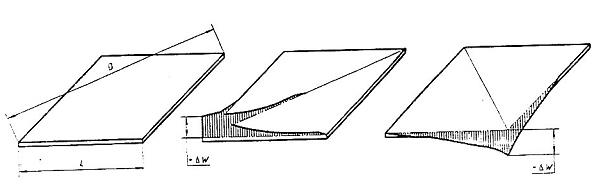

2.1.5. Phương pháp xác định độ phẳng mặt

- Nguyên tắc: độ phẳng mặt được xác định theo 3 vị trí trên bề mặt men của viên gạch. Đối với gạch có trang trí bề mặt men không phẳng thì xác định chỉ tiêu này theo 3 vị trí ở mặt sau của viên gạch:

+ độ cong trung tâm: vị trí trung tâm trên mặt gạch không cùng nằm trên mặt phẳng của 3 trong 4 góc viên gạch (hình 6);

+ độ cong mép: vị trí giữa mép cạnh của viên gạch không cùng nằm trên mặt phẳng của 3 trong 4 góc viên gạch (hình 7);

+ độ vênh góc: vị trí của một góc không nằm trên mặt phẳng của 3 góc kia (hình 8).

- Thiết bị: thiết bị chuyên dụng để đo độ phẳng mặt được mô tả ở hình 9. Trên hình vẽ thể hiện đồng hồ (C) cùng với vấu tỳ (1). Thực tế còn phải có 2 đồng hồ như đồng hồ (C) nữa để cùng với vấu tỳ 2 và 3. Vị trí vấu tỳ 1 ở góc, vị trí vấu tỳ 2 ở giữa mép cạnh, vị trí vấu tỳ 3 ở trung tâm viên gạch. Tấm kiểm tra được chế tạo bằng thép hoặc thủy tinh có kích thước bề mặt phẳng chuẩn, chiều dầy ít nhất là 10 mm để chuẩn các đồng hồ ở vị trí chuẩn (O).

- Mẫu thử: 10 viên gạch nguyên cho mỗi loại.

- Thực hiện: đặt tấm kiểm tra vào thiết bị, tựa lên 3 vấu đỡ cố định ở 3 vị trí của tấm kiểm tra. Tâm của 3 vấu đỡ cố định đều phải cách mép tấm kiểm tra 10 mm. Vấu tỳ 1 và 2 (để đo) cũng ở vị trí cách mép tấm kiểm tra 10 mm. Điều chỉnh 3 đồng hồ (ứng với 3 vị trí vấu tỳ 1, 2, 3) ở vị trí chuẩn (O). Lấy tấm kiểm tra ra, đưa viên gạch cần kiểm tra vào, úp mặt men xuống. Ghi giá trị thể hiện ở 3 đồng hồ. Sau đó xoay viên gạch sang cạnh khác, cứ thế ta có 4 lần ghi giá trị cho mỗi viên gạch.

Thực hiện thao tác trên đối với các viên gạch còn lại. Có thể phép đo chỉ cần 1 lần xoay gạch. Đối với gạch chữ nhật chú ý vị trí tâm 3 vấu tỳ 1, 2, 3 phải ở góc, giữa cạnh và trung tâm viên gạch. Ghi lại các giá trị ở vị trí cong trung tâm, cong mép và vênh của mỗi viên gạch, chính xác đến 0,1 mm.

- Tính kết quả:

+ độ cong trung tâm của từng viên gạch là sai lệch lớn nhất không phẳng mặt ở vị trí trung tâm viên gạch, tính theo % so với chiều dài đường chéo tính từ những chiều dài cạnh bên quy định;

+ độ cong mép của từng viên gạch là sai lệch lớn nhất không phẳng mặt ở vị trí giữa mép cạnh của viên gạch, tính theo % so với chiều dài cạnh bên tương ứng quy định;

+ độ vênh của từng viên gạch là sai lệch lớn nhất không phẳng mặt ở vị trí góc của viên gạch, tính theo % so với chiều dài đường chéo tính từ những chiều dài cạnh bên quy định.

Kích thước làm việc

Hình 6 - Mô tả độ cong trung tâm (DC/D)

Kích thước làm việc

Hình 7 - Mô tả độ cong cạnh mép (DS/L)

Kích thước làm việc

Hình 8 - Mô tả độ vênh góc (DW/D)

Hình 9 - Mô tả thiết bị đo độ phẳng mặt

2.2. Phương pháp xác định chất lượng bề mặt

2.2.1. Khuyết tật

Khuyết tật bề mặt men sản phẩm gạch gốm ốp lát thường có các dạng sau đây:

| + Nứt | + Gồ ghề | + Mờ men | + Đốm, vết | + Màu sắc không đồng đều |

| + Rạn | + Lõm | + Lỗi dưới men | + Bong men | |

| + Rạn ngắn | + Hố, lỗ | + Lỗi trang trí | + Sứt mép, sứt góc |

Trong đó dạng khuyết tật như sứt góc, sứt mép, nứt là không cho phép. Tùy theo mức độ trang trí cụ thể, mức độ các dạng khuyết tật cho phép để đánh giá chất lượng bề mặt sẽ được quy định cụ thể (quy định bề mặt chuẩn).

2.2.2. Thiết bị

- 01 đèn huỳnh quang;

- 01 thước mét;

- 01 đồng hồ đo cường độ ánh sáng.

2.2.3. Mẫu thử

Số mẫu đủ để kiểm tra ít nhất là 1 m2 và không ít hơn 30 viên gạch.

2.2.4. Thực hiện

Xếp các viên gạch ngay ngắn thành mảng ở trên giá chắc chắn cao khoảng từ 0,8 m đến 1 m, quay mặt men lại để người quan sát dễ dàng quan sát được ở tư thế bình thường với khoảng cách 1 m. Ánh sáng chiếu lên mặt gạch có cường độ 300 Lx. Kiểm tra sao cho ánh sáng chỉ rọi vào trung tâm và các góc của mảng gạch kiểm tra. Quan sát bằng mắt thường (có thể bằng kính nếu thường đeo), đánh giá tình trạng khuyết tật bề mặt.

Chú ý công việc chuẩn bị mảng gạch để kiểm tra và công việc quan sát đánh giá được thực hiện bởi những người khác nhau.

2.2.5. Tính kết quả

Chất lượng bề mặt được tính theo % diện tích bề mặt gạch quan sát không thấy có khuyết tật không cho phép.

2.3. Phương pháp xác định độ hút nước

2.3.1. Nguyên tắc

Độ hút nước là sự tăng khối lượng (biểu diễn bằng % so với khối lượng vật liệu khô) của gạch. Sau khi xác định khối lượng khô, gạch được ngâm nước, đun sôi và sau đó để nguội (gạch được ngâm trong nước trong thời gian để nguội), vớt gạch ra, lau sạch nước đọng bề mặt và cân khối lượng gạch ướt.

2.3.2. Thiết bị

- 01 tủ sấy làm việc ở 110°C ± 5 °C;

- 01 bình hoặc nồi để đun sôi, có lưới ngăn, được làm bằng vật liệu thích hợp;

- 01 nguồn nhiệt;

- 01 cân có độ chính xác 0,01% khối lượng mẫu thử;

- nước cất hoặc nước đã khử ion;

- 01 bình hút ẩm;

- 01 miếng giẻ lau bằng vải.

2.3.3. Mẫu thử

Thông thường cần 10 viên gạch nguyên cho mỗi loại gạch. Đối với gạch có diện tích bề mặt lớn hơn 400 cm2 thì chỉ cần 5 viên gạch nguyên.

Nếu khối luợng mỗi viên nhỏ hơn 50 g thì số viên cần lấy sao cho mỗi phép thử có khoảng từ 50 g đến 100 g.

Đối với gạch đa giác thì cắt mẫu thành hình vuông hoặc chữ nhật có kích thước trùng với cạnh của viên gạch nguyên.

2.3.4. Cách tiến hành

Sấy khô mẫu đến khối lượng không đổi (chênh lệch giữa 2 lần cân liên tiếp trong vòng 24 h nhỏ hơn 0,1%). Để nguội mẫu đó trong bình hút ẩm đến nhiệt độ thường. Cân mẫu (m1) và ghi kết quả theo độ chính xác tương ứng được quy định ở bảng 1. Sau đó đặt các viên gạch thẳng đứng trong nồi đun, ngập nước cất (hoặc nước đã khử ion), sao cho mức nước phía trên mẫu và dưới mẫu khoảng 5 cm. Giữ mức nước trên trong suốt quá trình thử. Đun nóng nước cho đến khi sôi và giữ sôi 2 h. Sau đó ngắt nguồn nhiệt để mẫu nguội cùng với nước trong thời gian 4 h ± 15 phút. Vớt gạch ra và lau sạch nước bề mặt bằng miếng vải ẩm đã chuẩn bị sẵn. Ngay sau đó cân mẫu (m2) và ghi kết quả theo độ chính xác quy định ở bảng 1.

Bảng 1 - Khối lượng gạch mẫu và độ chính xác cần thiết của phép đo

Tính bằng gam

| Khối lượng gạch mẫu | Độ chính xác cần thiết của phép đo |

| 50 - 100 | 0,02 |

| 100 - 500 | 0,05 |

| 500 - 1 000 | 0,25 |

| 1 000 - 3 000 | 0,50 |

| trên. 3 000 | 1,00 |

2.3.5. Tính kết quả

Đối với mỗi viên gạch, độ hút nước (W), tính bằng phần trăm, theo công thức sau:

trong đó

m1 là khối luợng mẫu gạch khô, tính bằng gam;

m2 là khối lượng mẫu gạch ướt, tính bằng gam.

Kết quả được tính đến một chữ số sau dấu phẩy.

Độ hút nước trung bình là trung bình cộng độ hút nước của các mẫu.

2.4. Phương pháp xác định độ bền uốn

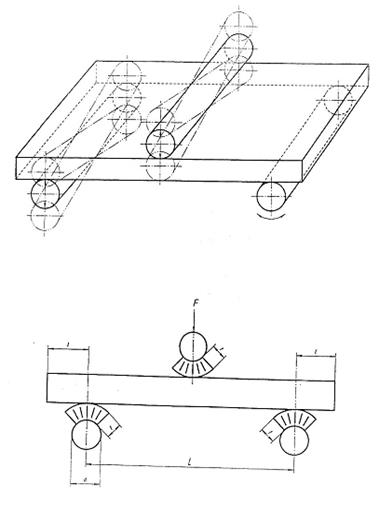

2.4.1. Nguyên tắc: độ bền uốn gạch ốp lát được xác định theo nguyên tắc truyền lục bẻ gẫy viên gạch, mô tả ở hình 5.

2.4.2. Thiết bị

- 01 tủ sấy làm việc ở nhiệt độ 110°C ± 5°C;

- 01 thước cặp có độ chính xác 0,1 mm;

- 01 thiết bị chuyên dụng xác định độ bền uốn cho gạch gốm ốp lát, được mô tả như hình 10. Thiết bị này có 2 thanh đỡ hình trụ có đường kính như nhau bằng kim loại bọc cao su cứng làm gối đỡ, trong đó có một thanh có thể dao động lên xuống chút ít ở mỗi đầu. Một thanh đè lên giữa viên gạch được truyền lực ép và cũng được bọc cao su. Kích thước thanh và độ dầy của cao su bọc được quy định ở bảng 2.

Hình 10 - Mô tả sơ đồ xác định độ bền uốn

Bảng 2 - Kích thước thiết bị xác định độ bền uốn

Tính bằng milimét

| Kích thước cạnh bên dài nhất của viên gạch | Đường kính thanh (d) | Chiều dầy cao su (t) | Phần gạch gối lên thanh tính từ mép (I) |

| ³ 95 | 20 | 5 ± 1 | 10 |

| từ 48 đến nhỏ hơn 95 | 10 | 2,5 ± 0,5 | 5 |

| từ 18 đến nhỏ hơn 48 | 5 | 1 ± 0,2 | 2 |

2.4.3. Số lượng mẫu thử ít nhất là 7 viên gạch nguyên. Tuy nhiên đối với viên gạch có kích thước quá lớn (lớn hơn 300 mm) và những sản phẩm có hình dạng không vuông góc, phải cắt để chúng đặt được vào thiết bị thử. Mẫu sau khi cắt có tâm phải trùng với tâm của viên gạch nguyên. Kết quả thử của mẫu được cắt và mẫu không cắt có khác nhau thì ưu tiên sử dụng kết quả của mẫu không cắt.

2.4.4. Cách tiến hành

Đối với mẫu thử bị cắt phải sấy ở nhiệt độ 110°C ± 5 °C đến khối lượng không đổi trước khi thử độ bền uốn.

Đặt mẫu thử lên các thanh đỡ, mặt men quay lên trên sao cho chiếu dài của mẫu nằm gối lên 2 thanh đỡ (hình 5). Vị trí của thanh truyền lực nằm giữa 2 thanh đỡ. Tăng lực nén dần dần với tốc độ khoảng (1 ± 0,2) N/mm2 trong một giây.

Ghi lại kết quả lực F ngay sau khi làm gẫy viên gạch.

Nếu sản phẩm có trang trí bề mặt không phẳng thì phải thêm một lớp cao su nữa vào đầu thanh truyền lực (có chiều dầy tương ứng ở bảng 2).

2.4.5. Tính kết quả

Chỉ sử dụng những kết quả thử với các mẫu có vết gẫy trong phạm vi dọc theo thanh truyền lực và nằm trong phạm vi đường kính của thanh truyền lực đó.

Cần có ít nhất là 5 kết quả chấp nhận được để tính giá trị trung bình. Nếu có ít hơn 5 kết quả chấp nhận được thì phải lấy mẫu lại với số lượng mẫu thử gấp đôi. Lúc đó cần phải có ít nhất 10 kết quả chấp nhận được để tính giá trị trung bình.

Độ bền uốn (Ru) được tính bằng N/mm2, theo công thức sau:

trong đó

F là lực ép cần thiết để uốn gẫy viên gạch, tính bằng Niutơn;

L là khoảng cách giữa 2 thanh đỡ, tính bằng milimét;

b là chiều dài cạnh viên gạch theo chiều gối lên 2 thanh đở, tính bằng milimét;

h là chiều dầy nhỏ nhất của viên gạch, được đo theo mép gẫy, tính bằng milimét.

Kết quả là giá trị trung bình cộng của những giá trị độ bền uốn chấp nhận được.

2.5. Phương pháp xác định độ cứng vạch bề mặt

2.5.1. Nguyên tắc: vạch những khoáng chuẩn có độ cứng xác định (theo thang Mohs) lên bề mặt men của viên gạch gốm ốp lát.

2.5.2. Khoáng chuẩn có độ cứng tương ứng theo thang Mohs được thể hiện ở bảng 3.

Bảng 3 - Độ cứng thang Mohs của khoáng chuẩn

| Tên khoáng chuẩn | Độ cứng thang Mohs |

| Tên khoáng chuẩn | Độ cứng thang Mohs |

| Tan | 1 | Trường thạch | 6 | |

| Thạch cao | 2 | Thạch anh | 7 | |

| Canxít | 3 | Topa | 8 | |

| Florua canxi | 4 | Corun | 9 | |

| Apatít | 5 | Kim cương | 10 |

2.5.3. Mẫu thử: cầm ít nhất 3 viên gạch nguyên.

2.5.4. Thực hiện

Đặt viên gạch cần thử lên giá đỡ chắc chắn, mặt men quay lên. Dùng tay vạch cạnh sắc của khoáng chuẩn lên mặt men với một lực đều đều. Vạch nhiều lần những khoáng chuẩn khác nhau trên từng viên mẫu. Kiểm tra vết vạch trên mặt men bằng mắt thường (có thể bằng kính nếu thường đeo). Ghi lại độ cứng theo thang Mohs của những khoáng chuẩn mà chưa vạch được vết lên mặt men lấy 1 lần.

2.5.5. Tính kết quả

Độ cứng bề mặt men được tính theo độ cứng thang Mohs của khoáng chuẩn có độ cứng cao nhất mà theo thứ tự chưa vạch được vết lên bề mặt men lấy một lần. Trường hợp bề mặt men của viên gạch có độ cứng thay đổi thì lấy giá trị độ cứng thấp nhất.

2.6. Phương pháp xác định độ chịu mài mòn

2.6.1. Nguyên tắc

Độ chịu mài mòn gạch men được xác định bằng cách quay một tải trọng mài trên bề mặt men và đánh giá sự mài mòn bằng cách so sánh sự thay đổi bề mặt men của mẫu thử với mẫu nguyên.

2.6.2. Tải trọng mài mòn

Tổng tải trọng mài mòn đối với mỗi mẫu thử gồm:

- bi thép f 5 mm, khối lượng 70,00 g ± 0,50 g;

- bi thép f 3 mm, khối lượng 52,50 g ± 0,50 g;

- bi thép f 2 mm, khối lượng 43,75 g ± 0,10 g;

- bi thép f 1 mm, khối lượng 0,75 g ± 0,10 g.

2.6.3. Thiết bị

- 01 tủ sấy hoạt động được ở nhiệt độ 110°C ± 5°C;

- 01 đèn huỳnh quang tạo ra ánh sáng có cường độ 300 Lx;

- bột mài corindon (kích thước hạt từ 180 mm đến 212 mm), khối lượng 3,0 g;

- nước cất hoặc nước đã khử ion, khối lượng 20 ml;

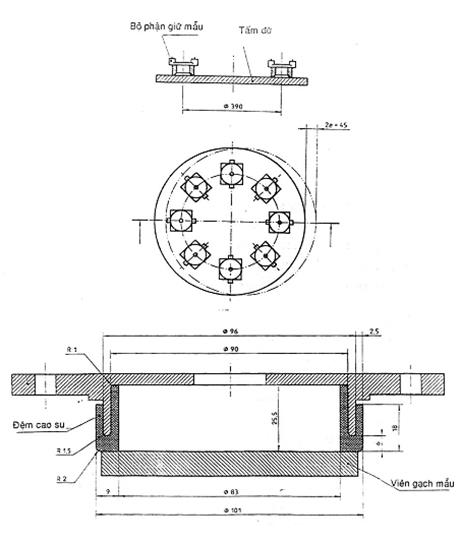

- thiết bị mài mòn: thiết bị gồm khung giá bằng thép, có động cơ làm dịch chuyển lệch tâm tấm đỡ nằm ngang. Tấm đỡ nằm ngang hình tròn có đường kính 580 mm, phía trên tấm đỡ có nhiều nhất 9 bộ phận giữ mẫu. Các bộ phận giữ mẫu kề nhau cách đều nhau và cách đều tâm của tấm đỡ với khoảng cách 195 mm. Tấm đỡ được dịch chuyển lệch tâm 22,5 mm với tốc độ 300 vòng/phút, do vậy các phần tử trên bề mặt của các mẫu sẽ dịch chuyển cùng quỹ đạo có đường kính 45 mm. Thiết bị có bộ phận đặt trước số vòng quay và tự động ngắt theo số vòng quay đặt trước. Bộ phận giữ mẫu có lớp cao su để giữ chặt mẫu, có lỗ phía trên để đổ tải trọng mài vào, lỗ này có nắp và được chốt đậy lại để tránh mất tải trọng mài trong quá trình chạy máy. Bộ phận giữ mẫu có đường kính trong 83 mm, có thể có diện tích thí nghiệm mài mòn khoảng 54 cm2, chiều cao trong ống 25,5 mm, chiều dầy lớp cao su đệm 10 mm. Mô tả thiết bị được thể hiện ở hình 11.

Có thể kiểm tra độ chịu mài mòn bằng thiết bị khác phù hợp với nguyên lý hoạt động chính của thiết bị được mô tả trên.

Tính bằng milimét

Hình 11 - Mô tả thiết bị thử độ chịu mài mòn

2.6.4. Mẫu thử

Chuẩn bị 19 mẫu có kích thước khoảng 100 cm2. Trong đó 8 mẫu để đánh giá bằng mắt thường.

2.6.5. Cách tiến hành

Phối chế tải trọng mài cho từng viên mẫu theo quy định 4.6.2.

Sau khi lau sạch bề mặt và sấy khô, mẫu được gá vào các bộ phận giữ mẫu ở trên máy. Đưa tải trọng mài mòn vào từng bộ phận giữ mẫu và chốt nắp đậy phía trên để tránh mất tải trọng mài trong quá trình chạy máy. Đặt trước số vòng quay cần thiết cho các bước của phương pháp thử: 150, 600, 750, 1 500, 2 100, 6 000 và 12 000 vòng. Sau mỗi giai đoạn máy dừng lại, thì lấy 1 mẫu ra. Các mẫu lấy ra được rửa bằng vòi nước và sấy khô ở 110°C ± 5 °C. Nếu mẫu có phủ oxit sắt thì có thể được rửa bằng dung dịch HCI 10% trước khi rửa bằng nước và sấy khô. Xếp các mẫu lên giá quan sát, có các mẫu chưa mài cùng chủng loại ở xung quanh. Quan sát đánh giá độ chịu mài mòn của các mẫu dưới ánh sáng có cường độ 300 Lx bằng mắt thường (có thể bằng kính nếu thường đeo), với khoảng cách 2 m và độ cao khoảng 1,65 m. Ghi lại số vòng quay mà mẫu bắt đầu xuất hiện hiện tượng bị mài mòn trên bề mặt. Kết quả này được sự nhất trí của ít nhất ba người đánh giá. Kiểm tra lại kết quả ở giai đoạn mài mòn trước và sau. Nếu kết quả không trùng thì kết quả của giai đoạn mài mòn trước được quyết định để phân loại.

Sau khi thí nghiệm, vật liệu mài (bi thép) được đổ vào trong sàng 0,5 mm và được rửa bằng methylen, sau đó rửa bằng nước và sấy khô để tránh bị oxy hóa.

2.6.6. Tính kết quả

Mẫu được phân loại mài mòn theo quy định ở bảng 4.

Bảng 4 - Phân loại mài mòn

| Giai đoạn mài mòn bắt đầu xuất hiện khuyết tật, vòng | Loại |

| 150 | I |

| 600 | II |

| 750, 1 500 | III |

| 2 100, 6 000, 12 000 | IV |

2.7. Phương pháp xác định hệ số dãn nở nhiệt dài

2.7.1. Nguyên tắc

Hệ số dãn nở nhiệt dài của gạch gốm ốp lát được xác định trong khoảng từ nhiệt độ phòng đến 100°C.

2.7.2. Thiết bị

- 01 thiết bị chuyên dụng để thử hệ số dãn nở nhiệt dài, có khả năng tăng nhiệt độ 5°C ± 1 °C/phút và phân bố nhiệt độ đồng đều đối với mẫu. Có thiết bị còn có khả năng giữ ở 100 °C trong một thời gian nhất định;

- 01 thước cặp có độ chính xác đến 0,01 mm;

- 01 tủ sấy hoạt động ở 110 °C ± 5°C;

- 01 bình hút ẩm.

2.7.3. Mẫu thử

Chuẩn bị 2 mẫu thử có hình chữ nhật, được cắt từ giữa viên gạch nguyên, có chiều dài phù hợp với thiết bị thử. Mẫu được mài hết lớp men và các mặt cắt sao cho vuông vắn, mặt cắt ngang có cạnh nhỏ hơn 6 mm và diện tích lớn hơn 10 mm2.

2.7.4. Cách tiến hành

Sấy khô mẫu ở nhiệt độ 110 °C ± 5°C đến khối luợng không đổi, sau đó để nguội mẫu trong bình hút ẩm đến nhiệt độ thường.

Đặt mẫu vào thiết bị và ghi lại nhiệt độ môi trường, sau đó tăng nhiệt độ đến 100 °C với tốc độ (5 ± 1) °C/phút. Chiều dài gia tăng sẽ được đo với độ chính xác 0,01 mm.

2.7.5. Tính kết quả

Hệ số dãn nở nhiệt dài (a) được tính bằng 10-6/°C tại vị trí một chữ số sau dấu phẩy, theo công thức sau:

trong đó

Lo là chiều dài của mẫu đo được ở nhiệt độ phòng, tính bằng milimét;

DL là chiều dài gia tăng của mẫu, tính bằng milimét;

Dt là nhiêt độ gia tăng.

Kết quả được tính đến một chữ số sau dấu phẩy nhân với 10-6/°C.

Hệ số dãn nở nhiệt dài trung bình là trung bình giá trị hệ số của 2 mẫu thử.

2.8. Phương pháp xác định độ bền nhiệt

2.8.1. Nguyên tắc

Phương pháp này áp dụng đối với gạch có độ hút nước không lớn hơn 10%.

Độ bền nhiệt đối với viên gạch nguyên qua chu kỳ 10 lần thử chịu dao động nhiệt độ giữa nhiệt độ nước lạnh (15oC) và nhiệt độ cao hơn nhiệt độ sôi của nước và thực hiện theo phương pháp ngâm trong nước.

2.8.2. Thiết bị

- 01 bể nước có dòng nước lạnh (15 ± 5)°C chảy qua với tốc độ khoảng 4 lít/phút, bể không có nắp đậy, có kích thước sao cho các viên gạch dựng đứng được, không chạm vào nhau và ngập hoàn toàn trong nước.

- 01 tủ sấy hoạt động được ở 105°C đến 110°C.

2.8.3. Mẫu thử

Cần ít nhất là 5 viên gạch nguyên cho mỗi loại.

2.8.4. Cách tiến hành

Trước hết phải kiểm tra bằng mắt thường (có thể bằng kính nếu thường đeo) những khuyết tật trông thấy. Không sử dụng các viên gạch có khuyết tật trông thấy để kiểm tra chỉ tiêu độ bền nhiệt.

Ngâm dựng đứng viên gạch ngập vào trong bể nước lạnh sao cho chúng không dính vào nhau. Sau 5 phút để ở nhiệt độ nước lạnh, ngay lập tức chuyển mẫu thử sang tủ sấy và giữ ở nhiệt độ từ 105°C đến 110 °C cho đến khi đạt nhiệt độ đồng đều (khoảng 20 phút). Sau đó chuyển ngay mẫu thử về bể nước lạnh. Lặp lại quy trình trên 10 lần.

Sau đó kiểm tra mẫu thử xem có khuyết tật trông thấy bằng mắt thường hay không (có thể bằng kính nếu thường đeo).

2.8.5. Tính kết quả

Độ bền nhiệt của mẫu thử được coi là đạt yêu cầu khi toàn bộ mẫu thử sau quá trình thử trên không xuất hiện khuyết tật trông thấy.

2.9. Phương pháp xác định độ bền rạn men

2.9.1. Nguyên tắc

Độ rạn men là độ bền của viên gạch chống lại việc tạo thành vết rạn. Vết rạn là một đường nứt nhỏ như sợi tóc trên bề mặt men của viên gạch. Độ rạn men được xác định bằng cách đặt viên gạch mẫu vào môi trường hơi nước áp suất cao (autoclave), sau đó kiểm tra các vết rạn bằng phương pháp bôi màu và quan sát.

2.9.2. Thiết bị

- 01 nồi hấp (autoclave) có dung tích có thể chứa được 5 viên gạch nguyên để thử, sao cho chúng không dính vào nhau. Hơi nước được cấp từ nguồn bên ngoài vào và có thể giữ được ở áp lực 500 kPa ± 20 kPa (nhiệt độ hơi nước sẽ là 159°C ± 1°C) trong thời gian 1 h.

Nồi hấp có thể được đốt trực tiếp.

2.9.3. Mẫu thử

Cần ít nhất là 5 viên gạch nguyên cho mỗi loại gạch.

Đối với những viên gạch có kích thước bằng hoặc lớn hơn 900 cm2 có thể đuợc cắt ra để phù hợp với kích thước autoclave và tất cả những mảnh cắt ra đều phải được thử. Cắt viên gạch sao cho mỗi mảnh có kích thước lớn nhất.

2.9.4. Cách tiến hành

Trước hết phải kiểm tra mẫu thử bằng mắt thường xem có khuyết tật trông thấy hay không. Không cho phép dùng mẫu có khuyết tật trông thấy để kiểm tra độ rạn men.

Đặt các các viên mẫu thử vào autoclave sao cho không dính vào nhau. Tăng dần dần áp lực bên trong autoclave trong thời gian khoảng 1 h để đạt được 500 kPa ± 20 kPa. (Nhiệt độ khi đó là 159°C ± 1°C). Giữ ở áp suất này trong 1 h.

Sau đó giảm nguồn hơi nước (hoặc giảm nguồn nhiệt đối với autoclave được đốt trực tiếp). Cho phép giảm áp suất xuống áp suất thường càng nhanh càng tốt. Để mẫu nguội trong nồi hấp khoảng 1 h. Lấy mẫu ra, đặt riêng từng viên lên mặt bàn phẳng và tiếp tục để nguội 1/2 h.

Bôi dung dịch mầu thích hợp (thường là dung dịch xanh methylen 1% có chứa một lượng nhỏ chất làm ẩm) lên mặt men của mẫu thử. Sau 1 phút, lau sạch bề mặt bằng khăn vải ẩm.

Kiểm tra mẫu xem có rạn hay không (cẩn thận khi phân biệt vết rạn với vết xước).

2.9.5. Tính kết quả

Độ rạn men của mẫu thử đuợc coi là đạt yêu cầu khi toàn bộ mẫu thử không bị rạn sau quá trình thử trên.

2.10. Phương pháp xác định độ bền hóa học

2.10.1. Nguyên tắc

Xác định độ bền hóa của mặt men ở nhiệt độ thường đối với một số dung dịch hóa chất nhất định (hóa phẩm dân dụng thông thường, chất tẩy rửa bể bơi, axit citric, axit clohydric, kali hydroxyt).

Sau khi tiếp xúc với hóa chất, bề mặt men được đánh giá mức độ bền hóa.

2.10.2. Chuẩn bị dung dịch kiểm tra

a) hóa phẩm dân dụng thông thường:

+ dung dịch cloruarua amon 100 g/l;

+ duna dịch chất tẩy rửa tiêu chuẩn 10 g/l.

Chuẩn bị chất tẩy rửa tiêu chuẩn này bằng cách hỗn hợp những chất sau:

| NaHCO3 khan | 33% |

| Na2B4O7 | 7% |

| Thủy tinh lỏng Natri (tỷ trọng 1,33) | 7% |

| Bột xà phòng (kết tủa từ dung dịch NaOH và axit oleic) | 30% |

| Nước cất (hoặc nước khử ion) | 23% |

Chất tẩy rửa tiêu chuẩn này có chứa 70% vật chất khô. Chuẩn bị dung dịch để kiểm tra có nồng độ 10g vật chất khô/1 lít ngay trước khi sử dụng.

b) những chất dùng cho bể bơi:

+ dung dịch NaHCO3 20 mg/l (chuẩn bị từ NaCI kỹ thuật có 13% hoạt tính của clorua);

+ dung dịch CuSO4 20 mg/I;

c) axit:

+ dung dịch axit clohydric 3% (chuẩn bị từ HCI đậm đặc có tỷ trọng ~ 1,19);

+ dung dịch axit citric 100 g/I;

d) kiềm: dung dịch kali hydroxit KOH 30 g/l.

2.10.3. Thiết bị

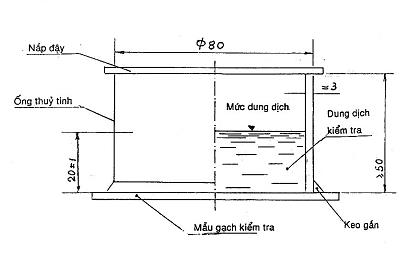

- 01 ống hình trụ bằng thủy tinh chất lượng cao (thủy tinh Bo) hoặc bằng vật liệu thích hợp khác, có nắp đậy. Đáy ống phẳng và vuông góc với trục của tâm ống. Kích thước ống được mô tả ở hình 7;

- vật liệu gắn kết bằng cao su dẻo hoặc vật liệu thích hợp khác;

- miếng vải bông hoặc lanh;

- bút chì HB;

- đèn điện 40 W ánh sáng trắng.

2.10.4. Mẫu thử

Số lượng mẫu: dùng 5 mẫu cho một dung dịch thử. Có thể dùng viên gạch nguyên hoặc mẫu cắt ra từ viên gạch nguyên.

Chuẩn bị mẫu: lau kỹ bề mặt men bằng dung dịch phù hợp, có thể là metanol. Tránh thí nghiệm với những mẫu có khuyết tật bề mặt.

Kích thước tính bằng milimét

Hình 12 - Mô tả thiết bị kiểm tra độ bền hóa học

2.10.5. Cách tiến hành

Gắn ống thủy tinh vào bề mặt gạch đã được lau sạch và sấy khô đến khối luợng không đổi. Vết gắn có kích thước khoảng 3 mm.

Đổ dung dịch kiểm tra vào ống thủy tinh đến độ cao 20 mm ± 1 mm. Giữ điều kiện thí nghiệm trên ở nhiệt độ 20°C ± 2°C:

- đối với dung dịch kiểm tra là hóa phẩm thông thường, hóa chất cho bể bơi, axit citric thì thời gian để tiếp xúc là 6 h. Sau đó bỏ ống thủy tinh ra và lau sạch bề mặt men bằng dung môi thích hợp;

- đối với dung dịch KCI và KOH thì thời gian tiếp xúc là 7 ngày. Mỗi ngày lắc dung dịch 1 lần và đảm bảo mức dung dịch không thay đổi. Sau 4 ngày sẽ thay dung dịch, sau 3 ngày tiếp theo sẽ dỡ bỏ ống thủy tinh ra và làm sạch mặt men.

2.10.6. Đánh giá mức độ bền hóa

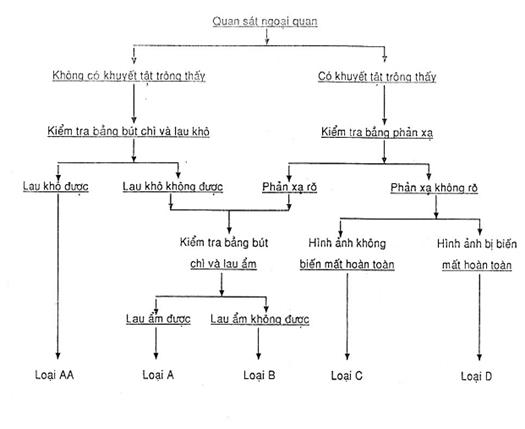

Gạch sau khi thử với dung dịch kiểm tra cần được lau khô hoàn toàn bề mặt trước khi đánh giá mức độ bền hóa. Đánh giá mức độ bền hóa bằng kết hợp phương pháp quan sát ngoại quan, sử dụng bút chì và quan sát phản xạ hoặc đánh giá bằng phuơng pháp quan sát trực tiếp. Các bước đánh giá được thực hiện như sau:

- quan sát ngoại quan: kiểm tra bằng mắt thường (có thể bằng kính nếu thường đeo) xem bề mặt men có khuyết tật trông thấy hay không (so với mẫu không kiểm tra dung dịch thử). Quan sát với các góc độ, từ khoảng cách chuẩn khoảng 250 mm, dưới ánh sáng nhân tạo hoặc ánh sáng ban ngày (khoảng 700 Lx), tránh ánh sáng mặt trời trực tiếp. Mẫu không có khuyết tật trông thấy sẽ kiểm tra tiếp theo bằng bút chì, mẫu có khuyết tật trông thấy sẽ kiểm tra tiếp theo bằng phương pháp phản xạ;

- kiểm tra bằng bút chì: vẽ vài dòng bằng bút chì HB lên bề mặt men của mẫu chưa thử và đã thử với dung dịch kiểm tra. Cố gắng lau sạch vạch chì bằng vải khô mềm. Lau được thì độ bền hóa tương đương loại AA, lau không được thì lau lại bằng vải ẩm mềm (làm ẩm bằng nước cất hoặc nước khử ion). Nếu lau được thì độ bền hóa tương đương loại A, không lau được thì độ bền hóa tương đương loại B;

- kiểm tra bằng phản xạ: giữ viên gạch trên tay cho ánh sáng đèn chiếu tới bề mặt men có góc tới khoảng 45° và khoảng cách tới nguồn sáng khoảng 350 mm ± 100 mm. Quan sát phản xạ của ánh sáng tới khoảng cách khoảng 250 mm, đánh giá sự khác nhau hình ảnh của bóng đèn phản xạ lên trên bề mặt men được thử bền hóa và không được thử bền hóa. Nếu hình ảnh rõ ràng, sẽ kiểm tra tiếp bằng vạch bút chì và lau bằng vải ẩm, nếu lau được thì độ bền hóa tương đương loại A, nếu không lau được thì độ bền hóa tương đương loại B.

Trường hợp hình ảnh không rõ ràng (bị nhòe) nhưng không hoàn toàn không có thì độ bền hóa tương đương loại C. Nếu hình ảnh bị mất hoàn toàn thì độ bền hóa tương đương loại D.

- trường hợp không vạch được bằng bút chì để kiểm tra và phương pháp phản xạ không sử dụng được đối với men mờ (không phản xạ) thì độ bền hóa được đánh giá bằng kết quả quan sát trực tiếp như sau:

loại AA: tương ứng với trường hợp không phản ứng hóa học (không xuất hiện thay đổi);

loại A: tương ứng với trường hợp có sự thay đổi nhẹ;

loại B: tương ứng với trường hợp có sự thay đổi nhất định;

loại C: tuơng ứng với trường hợp có sự thay đổi đáng kể;

loại D: tương ứng với trường hợp thay đổi hoàn toàn.

Đánh giá mức độ bền hóa được thể hiện ở sơ đồ sau:

Mục lục

1. Phạm vi áp dụng

2. Phương pháp thử

2.1. Phương pháp xác định kích thước và hình dạng

2.2. Phương pháp xác định chất lượng bề mặt

2.3. Phương pháp xác định độ hút nước

2.4. Phương pháp xác định độ bền uốn

2.5. Phương pháp xác định độ cứng vạch bề mặt

2.6. Phương pháp xác định độ chịu mài mòn

2.7. Phương pháp xác định hệ số dãn nở nhiệt dài

2.8. Phương pháp xác định độ bền nhiệt

2.9. Phương pháp xác định độ rạn men

2.10. Phương pháp xác định độ bền hóa

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6415:1998 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 6415:1998 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 6415:1998 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6415:1998 DOC (Bản Word)