- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 6530-11:2016 Vật liệu chịu lửa - Phần 11: Xác định độ chịu mài mòn ở nhiệt độ thường

| Số hiệu: | TCVN 6530-11:2016 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

06/04/2016 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6530-11:2016

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6530-11:2016

TIÊU CHUẨN QUỐC GIA

TCVN 6530-11:2016

VẬT LIỆU CHỊU LỬA - PHƯƠNG PHÁP THỬ - PHẦN 11: XÁC ĐỊNH ĐỘ CHỊU MÀI MÒN Ở NHIỆT ĐỘ THƯỜNG

Refractory products - Test methods Part 11: Densen shaped refractory products - Determination of abrasion resistance at ambient temperature

Lời nói đầu

TCVN 6530-11:2016 thay thế TCVN 6530-11:2007.

Bộ tiêu chuẩn TCVN 6530-1 ÷ 13:2016, Vật liệu chịu lửa - Phương pháp thử bao gồm các phần sau:

- TCVN 6530-1:2016, Vật liệu chịu lửa - Phương pháp thử - Phần 1: Xác định độ bền nén ở nhiệt độ thường của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-2:2016, Phần 2: Xác định khối lượng riêng;

- TCVN 6530-3:2016, Vật liệu chịu lửa - Phương pháp thử - Phần 3: Xác định khối lượng thể tích, độ hút nước, độ xốp biểu kiến độ xốp thực của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-4:2016, Phần 4: Xác định độ chịu lửa;

- TCVN 6530-5:2016, Phần 5: Xác định độ co nở phụ sau khi nung của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-6:2016, Phần 6: Xác định nhiệt độ biến dạng dưới tải trọng;

- TCVN 6530-7:2016, Phần 7: Xác định độ bền sốc nhiệt của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-8:2016, Phần 8: Xác định độ bền xỉ;

- TCVN 6530-9:2016, Phần 9: Xác định độ dẫn nhiệt bằng phương pháp dây nóng (Hình chữ thập và nhiệt điện trở);

- TCVN 6539-10:2016, Phần 10: Xác định độ bền uốn ở nhiệt độ cao;

- TCVN 6530-11:2016, Phần 11: Xác định độ chịu mài mòn ở nhiệt độ thường;

- TCVN 6530-12:2016, Phần 12: Xác định khối lượng thể tích vật liệu chịu lửa dạng hạt;

- TCVN 6530-13:2016, Phần 13: Xác định độ bền ôxy hóa của vật liệu chịu lửa chứa carbon.

TCVN 6530-1÷13:2016 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

VẬT LIỆU CHỊU LỬA - PHƯƠNG PHÁP THỬ - PHẦN 11: XÁC ĐỊNH ĐỘ CHỊU MÀI MÒN Ở NHIỆT ĐỘ THƯỜNG

Refractories products - Test methods. Part 11: Densen shaped refractory products - Determination of abrasion resistance at ambient temperature

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ chịu mài mòn của vật liệu chịu lửa ở nhiệt độ thường.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 6530-3, Vật liệu chịu lửa - Phương pháp thử - Xác định khối lượng thể tích, độ xốp biểu kiến, độ hút nước, độ xốp thực của vật liệu chịu lửa định hình sít đặc.

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Độ chịu mài mòn (Resistance to abrasion)

Độ bền của bề mặt mẫu thử vật liệu chịu lửa khi chịu tác động của dòng các hạt rắn va đập lên bề mặt.

3.2

Độ chịu xói mòn (Resistance to erosion)

Độ bền của bề mặt mẫu thử vật liệu chịu lửa khi chịu tác động của dòng chất lỏng có thể chứa hoặc không chứa các hạt rắn đập lên bề mặt.

4 Nguyên tắc chung

Xác định phần thể tích bị mài, tách khỏi mẫu thử vật liệu chịu lửa bằng dòng khí nén 450 kPa có chứa 1000 g hạt mài silicon carbide (SiC) phun vuông góc lên bề mặt mẫu thử.

5 Thiết bị, dụng cụ

5.1 Thiết bị tạo mẫu thử, gồm máy cắt, khuôn tạo mẫu.

5.2 Cân, có khả năng cân đến 3 kg độ chính xác đến 0,1 g.

5.3 Thước cặp, có độ chính xác đến 0,1 mm.

5.4 Tủ sấy, có khả năng điều chỉnh được nhiệt độ ở (110 ± 5) °C.

5.5 Thiết bị thử mài mòn, được mô tả ở Hình 1, Hình 2 và Hình 3.

5.5.1 Phễu chứa hạt mài, chứa được 1000 g hạt mài, miệng phễu có kích thước phù hợp để toàn bộ hạt mài chảy hết khỏi phễu trong (450 ± 15) s. Vật liệu làm phễu có thể bằng kim loại, thủy tinh hay chất dẻo, đảm bảo tốc độ dòng chảy hạt mài theo yêu cầu. Dòng khí nén được cấp vào cùng với hạt mài. Hệ thống cấp hạt mài được bố trí phù hợp Hình 1, 2 và 3.

5.5.2 Súng phun hạt mài, có đường dẫn khí áp lực và đường dẫn hạt mài qua ống văngturi. Đường dẫn khí áp lực có đường kính trong khoảng từ 2,84 mm đến 2,92 mm và đầu ra có đường kính trong khoảng từ 2,36 mm đến 2,44 mm. Đường kính trong của ống văngturi không vượt quá 10 mm và được kiểm tra định kỳ.

5.5.3 Vòi phun, có đường kính ngoài 7 mm, chiều dày thành 1,1 mm, chiều dài 115 mm. Phần nối vòi phun và súng phun là ống thép hình côn có chiều dài 70 mm, đường kính trong phần đầu là 7,15 mm và phần cuối là 9,53 mm. Vòi phun chịu mài mòn và phải đảm bảo kích thước, được kiểm tra sau mỗi lần thử nghiệm.

5.5.4 Buồng thử, hình khối chữ nhật, cửa buồng có thể đóng kín chặt và thuận tiện mở để lắp, lấy mẫu thử ra sau khi thử nghiệm. Trên đỉnh buồng thử có lỗ đường kính 13 mm để lắp hệ thống phun hạt mài theo chiều thẳng đứng. Khoảng cách từ đầu ra vòi phun đến bề mặt mẫu thử là 203 mm. Buồng thử có gắn bộ điều áp để điều chỉnh áp suất trong buồng khi thử nghiệm.

5.5.5 Túi thu bụi, có dung tích phù hợp, nối với buồng thử. Cửa nối túi thu bụi với buồng thử có van điều chỉnh được lượng gió vào túi.

5.5.6 Áp kế cột nước, có thể đo được đến 41 mm cột nước, gắn với buồng thử để theo dõi áp suất buồng thử trong quá trình thử nghiệm.

5.6 Máy nén khí, có khả năng cung cấp khí áp lực cho súng phun ổn định ở áp suất 450 kPa (65 psi) trong suốt quá trình thử nghiệm, khoảng chia đồng hồ áp suất đạt đến 6,9 kPa (1 psi).

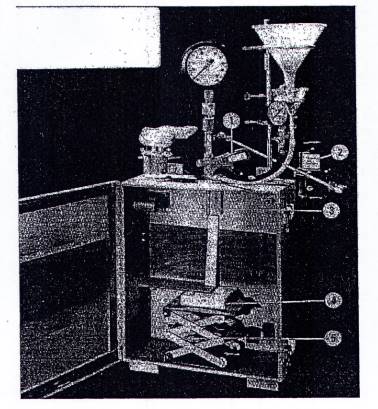

CHÚ DẪN:

| 1 Súng phun hạt mài | 4 Mẫu thử |

| 2 Bộ phận điều áp | 5 Đế kê mẫu thử |

| 3 Ống thủy tinh |

|

Hình 1 - Hình ảnh bên trong thiết bị thử mài mòn

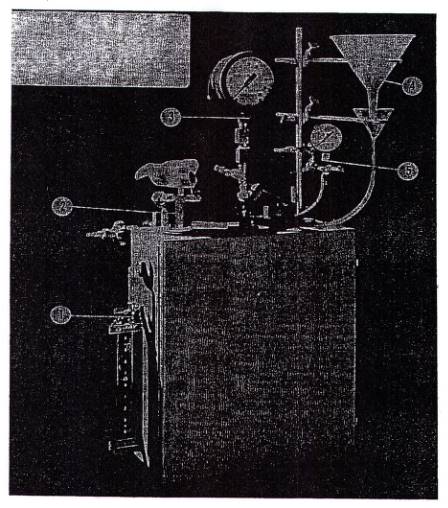

CHÚ DẪN:

1 Áp kế đo áp suất buồng thử

2 Bộ phận thu bụi

3 Đồng hồ kiểm tra áp suất

4 Phễu chứa hạt mài

5 Đồng hồ đo độ chân không

Hình 2 - Mô tả bên ngoài thiết bị thử mài mòn

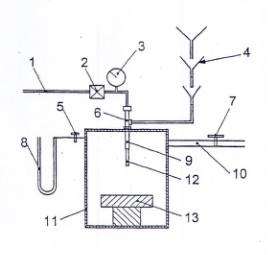

CHÚ DẪN:

1 Đường dẫn khí nén

2 Bộ phận điều áp

3 Đồng hồ áp suất

4 Phễu cấp hạt mài

5 Van nối đo áp suất buồng thử

6 Văngturi

7 Van điều áp buồng thử

8 Áp kế đo áp suất buồng thử

9 Ống thép

10 Đường dẫn bụi

11 Buồng thử

12 Ống thủy tinh

13 Mẫu thử

Hình 3 - Sơ đồ nguyên lý thiết bị thử mài mòn

5.7 Hạt mài, là hạt carbua silic, hàm lượng SiC lớn hơn 97%, phù hợp loại hạt mài số 36, có thành phần cỡ hạt như Bảng 1.

Bảng 1- Quy định thành phần hạt mài

| Kích thước lỗ sàng, mm | Lượng sót riêng trên từng sàng, % |

| 0,85 | 0 |

| 0,60 | 20 ± 2 |

| 0,30 | 80 ± 3 |

| 0,212 | ≤ 2 |

| < 0,212 | 0 |

6 Chuẩn bị mẫu thử

6.1 Mẫu thử có hình khối chữ nhật, kích thước [114 x 114 x (70 ± 5)] mm, được cắt từ viên gạch nguyên hoặc vật liệu chịu lửa định hình. Các vật liệu chịu mài mòn tốt có thể sử dụng mẫu thử có kích thước khác, chiều dày không nhỏ hơn 25 mm. Bề mặt mẫu thử tiếp xúc với hạt mài phải phẳng, các mặt của mẫu thử phải song song với nhau. Kích thước mẫu thử được ghi lại trong báo cáo thử nghiệm.

6.2 Mẫu thử dạng vật liệu không định hình được chuẩn bị trước bằng cách tạo mẫu, sấy, nung theo yêu cầu riêng. Sau đó tạo mẫu thử phù hợp 6.1. Các bước chuẩn bị trước được ghi rõ trong báo cáo kết quả thử nghiệm.

7 Cách tiến hành

7.1 Sấy khô mẫu thử ở nhiệt độ (110 ± 5) °C đến khối lượng không đổi. Cân mẫu thử, chính xác đến 0,1 g (m1). Xác định thể tích (V) bằng cách đo chiều dài, chiều rộng và chiều cao mẫu thử, chính xác đến 0,5 mm và tính toán.

Cân (1000 ± 5] g hạt mài cho vào phễu chứa.

7.2 Lắp mẫu thử vào vị trí gá mẫu thử, sao cho bề mặt mẫu thử kích thước (114 x 114) mm vuông góc hướng vòi phun và cách miệng vòi phun (203 ±1) mm. Bề mặt mẫu thử phẳng được sử dụng. Đóng chặt cửa buồng thử. Sơ đồ bố trí mẫu thử trong thiết bị xem Hình 3.

7.3 Bật máy nén khí, điều chỉnh áp suất khí nén đến (450 ± 7) kPa. Kiểm tra áp suất dòng khí trước và sau mỗi lần thử nghiệm.

Đo áp suất trong buồng thử bằng áp kế cột nước, điều chỉnh duy trì áp suất buồng thử ở 310 Pa (32 mm cột nước) bằng van cửa xả bụi.

Sau khi áp suất dòng khí vào súng và áp suất buồng thử được chỉnh, ngắt đường nối phễu cấp hạt mài để nối đồng hồ kiểm tra áp suất âm trong súng phun là âm 5 kPa (380 mm Hg), nếu không đạt áp suất nhỏ nhất cần kiểm tra lại độ khít của văngturi. Khi đạt áp suất âm yêu cầu, kết nối lại đường dẫn hạt mài và kiểm tra lại áp suất buồng thử.

7.4 Mở đường dẫn dòng khí thổi vào mẫu thử, đồ lượng hạt mài đã cân sẵn vào phễu chứa, bắt đầu xác định thời gian thử nghiệm. Thời gian dòng hạt mài chảy hết là (450 ± 15) s.

Lấy mẫu thử ra khỏi buồng thử, dùng chổi quét sạch các hạt bụi bám trên bề mặt mẫu thử. Cân lại mẫu thử sau khi mài.

7.5 Sau mỗi lần bắn, hạt mài được sàng lại để lấy các hạt có kích thước từ 0,3 mm đến 0,85 mm. Hạt mài được sử dụng lại không quá 5 lần.

8 Biểu thị kết quả

Độ mài mòn của vật liệu chịu lửa được tính bằng thể tích phần vật liệu bị tách khỏi mẫu thử, Vị, tính bằng centimet khối (cm3), được tính theo công thức (1):

|

| (1) |

trong đó:

pb là khối lượng thể tích mẫu thử, tính bằng gam trên centimet khối (g/cm3), xác định theo TCVN 6530-3 hoặc xác định theo công thức (2):

|

| (2) |

m1 là khối lượng mẫu thử trước khi mài, tính bằng gam (g);

m2 là khối lượng mẫu thử sau khi mài, tính bằng gam (g).

V là thể tích mẫu thử được xác định theo 7.1.

Kết quả thử độ chịu mài mòn là giá trị trung bình số học của các kết quả xác định độ chịu mài mòn của ít nhất 2 mẫu thử riêng biệt.

9 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm ít nhất các thông tin sau:

a) thông tin vật liệu được thử nghiệm: loại vật liệu, (số lô sản xuất, cơ sở sản xuất, v.v... nếu có);

b) kích thước mẫu thử, số lượng mẫu thử, ngày thử nghiệm;

c) viện dẫn tiêu chuẩn này;

d) kết quả độ chịu mài mòn từng viên mẫu thử, kết quả trung bình cộng được tính toán theo Điều 8. Biểu mẫu ghi kết quả độ chịu mài mòn tham khảo Phụ lục A.

Phụ lục A

(tham khảo)

Biểu mẫu ghi kết quả xác định độ chịu mài mòn của mẫu thử ở nhiệt độ thường

| TT | Kích thước mẫu thử, mm | Khối lượng thể tích mẫu thử, g/cm3 | Khối lượng mẫu thử bị mài, g | Độ chịu mài mòn các mẫu thử, cm3 | Kết quả độ chịu mài mòn trung bình, cm3 | Ghi chú |

| (1) | (2) | (3) | (4) | (5) | (6) | (7) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6530-11:2016 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 6530-11:2016 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 6530-11:2016 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6530-11:2016 DOC (Bản Word)