- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 4313:2023 Ngói đất sét nung và phụ kiện - Phương pháp thử

| Số hiệu: | TCVN 4313:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

20/10/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 4313:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 4313:2023

TIÊU CHUẨN QUỐC GIA

TCVN 4313:2023

NGÓI ĐẤT SÉT NUNG VÀ PHỤ KIỆN - PHƯƠNG PHÁP THỬ

Clay roofing tiles and fittings - Test methods

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Phương pháp thử

3.1 Xác định kích thước

3.1.1 Xác định kích thước toàn phần

3.1.2 Xác định kích thước làm việc

3.2 Xác định độ cong

3.3 Xác định tính cân đối hình dạng

3.3.1 Xác định độ vênh

3.3.2 Xác định độ đồng đều của mặt cắt ngang

3.4 Xác định lực uốn gãy

3.5 Xác định độ thấm nước

3.6 Độ hút nước và khối lượng một mét vuông ở trạng thái bão hoà nước

3.7 Xác định độ bền băng giá

Phụ lục A (Quy định) Xác định khối lượng thể tích khô bằng phương pháp cân thủy tĩnh

Phụ lục B (Quy định) Các dạng khuyết tật không được chấp nhận

Lời nói đầu

TCVN 4313:2023 thay thế TCVN 4313:1995.

TCVN 4313:2023 được xây dựng trên cơ sở tham khảo EN 1024:2012; EN 538:1994; EN 539-1:2005 và EN 539-2:2013.

TCVN 4313:2023 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

NGÓI ĐẤT SÉT NUNG VÀ PHỤ KIỆN - PHƯƠNG PHÁP THỬ

Clay roofing tiles and fittings - Test methods

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các phương pháp thử cho ngói đất sét nung và phụ kiện.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 9810 (ISO 48), Cao su lưu hóa hoặc nhiệt dẻo - Xác định độ cứng (Độ cứng từ 10 IRHD đến 100 IRHD)

3 Phương pháp thử

3.1 Xác định kích thước

3.1.1 Xác định kích thước toàn phần

3.1.1.1 Mẫu thử

Mẫu thử gồm 10 viên ngói hoặc phụ kiện nguyên.

3.1.1.2 Thiết bị, dụng cụ

Dụng cụ đo có độ chính xác tối thiểu là 1 mm.

3.1.1.3 Cách tiến hành

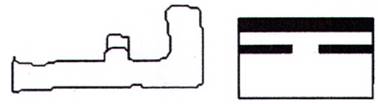

Sau khi loại bỏ phần đất sét thừa ở các cạnh, tiến hành đo chiều dài và chiều rộng dọc theo đường tâm của viên mẫu, trừ khi nhà sản xuất quy định vị trí đo khác (xem Hình 1), làm tròn đến 1 mm.

CHÚ DẪN:

1 Viên mẫu

Hình 1 - Đo kích thước toàn phần

3.1.1.4 Tính toán và biểu thị kết quả

Tính toán chiều dài và chiều rộng trung bình của mẫu thử là giá trị trung bình của chiều dài và chiều rộng của 10 viên mẫu riêng lẻ, làm tròn đến 1 mm.

Tính toán sai lệch chiều dài và chiều rộng trung bình là phần trăm chênh lệch giữa chiều dài và chiều rộng trung bình so với chiều dài và chiều rộng tương ứng do nhà sản xuất công bố, làm tròn đến 0,1 %.

3.1.1.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) chiều dài và chiều rộng của từng viên mẫu, làm tròn đến 1 mm;

e) chiều dài và chiều rộng trung bình của mẫu thử, làm tròn đến 1 mm;

f) sai lệch chiều dài và chiều rộng trung bình của mẫu thử, làm tròn đến 0,1 %;

g) viện dẫn tiêu chuẩn này.

3.1.2 Xác định kích thước làm việc

3.1.2.1 Nguyên tắc

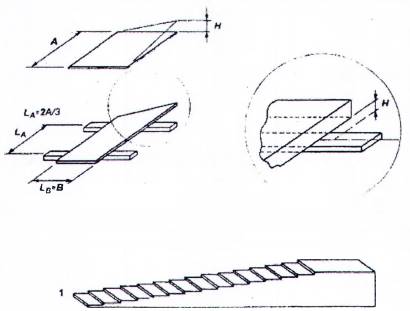

Các kích thước làm việc được xác định theo cả chiều dọc và chiều ngang như minh họa trong Hình 2.

CHÚ THÍCH: Đối với một số loại ngói hoặc phụ kiện có thể chỉ đo theo một chiều.

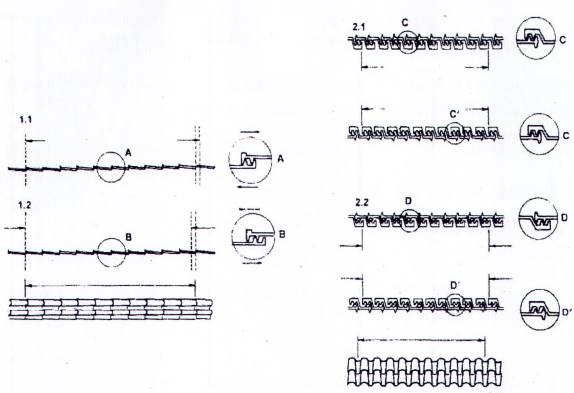

CHÚ DẪN:

1.1 Vị trí đo chiều dài che phủ lớn nhất

1.2 Vị trí đo chiều dài che phủ nhỏ nhất

2.1 Vị trí đo chiều rộng che phủ lớn nhất

2.2 Vị trí đo chiều rộng che phủ nhỏ nhất

Hình 2 - Đo kích thước làm việc

3.1.2.2 Mẫu thử

Mẫu thử gồm 24 viên ngói hoặc phụ kiện nguyên.

3.1.2.3 Thiết bị, dụng cụ

Dụng cụ đo có độ chính xác tối thiểu là 1 mm.

3.1.2.4 Cách tiến hành

Đặt ngược các viên mẫu thành hai hàng trên một bề mặt phẳng và lồng chúng vào nhau để tạo thành một khối ổn định. Một số loại ngói hoặc phụ kiện có thể yêu cầu đặt đúng cách.

Lồng các viên mẫu vào nhau theo chiều dọc và kéo các viên mẫu ra xa nhau nhất để đo khoảng cách lớn nhất từ viên mẫu thứ nhất đến viên mẫu thứ mười một, tức là chiều dài che phủ lớn nhất của 10 viên mẫu (L1).

Tiếp theo, nhấc các viên mẫu lên, rồi đặt lại các viên mẫu lồng vào nhau và đẩy các viên mẫu lại sát nhau nhất để đo chiều dài che phủ nhỏ nhất của 10 viên mẫu (L2).

Thực hiện quy trình tương tự, nhưng theo chiều ngang để thu được các giá trị chiều rộng che phủ lớn nhất của 10 viên mẫu (l1) và chiều rộng che phủ nhỏ nhất của 10 viên mẫu (l2).

Đối với loại ngói hoặc phụ kiện có phần lợp chồng thay đổi, chỉ đo chiều dài che phủ lớn nhất của 10 viên mẫu (L1) và chiều rộng che phủ lớn nhất của 10 viên mẫu (l1).

CHÚ THÍCH: Phương pháp thử này không áp dụng cho một số loại ngói hoặc phụ kiện được thiết kế để lợp kiểu so le.

3.1.2.5 Tính toán và biểu thị kết quả

Chiều dài làm việc trung bình (L) được tính theo công thức:

L = (L1 + L2)/20 (1)

Chiều dài làm việc lớn nhất (LM) (đối với ngói hoặc phụ kiện có phần lợp chồng thay đổi) được tính theo công thức:

LM = L1 / 10 (2)

Chiều rộng làm việc trung bình (l) được tính theo công thức:

l = (l1 + l2) / 20 (3)

Chiều rộng làm việc lớn nhất (lM) (đối với ngói hoặc phụ kiện có phần lợp chồng thay đổi) được tính theo công thức:

lM = l1 / 10 (4)

Các giá trị tính toán được làm tròn đến 1 mm.

Sai lệch kích thước làm việc là phần trăm chênh lệch giữa các kích thước làm việc xác định được so với kích thước làm việc do nhà sản xuất công bố, làm tròn đến 0,1 %.

3.1.2.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) chiều dài và chiều rộng làm việc trung bình của mẫu thử, làm tròn đến 1 mm;

e) chiều dài và chiều rộng làm việc lớn nhất của mẫu thử (đối với ngói hoặc phụ kiện có phần lợp chồng thay đổi), làm tròn đến 1 mm;

f) sai lệch chiều dài và chiều rộng làm việc trung bình của mẫu thử, làm tròn đến 0,1 %;

g) sai lệch chiều dài và chiều rộng làm việc lớn nhất của mẫu thử (đối với ngói hoặc phụ kiện có phần lợp chồng thay đổi), làm tròn đến 0,1 %;

h) viện dẫn tiêu chuẩn này.

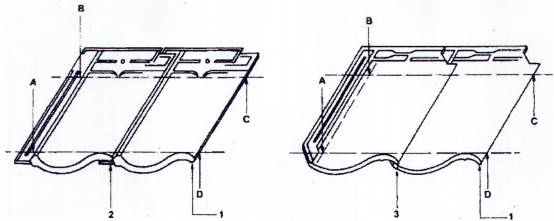

3.2 Xác định độ cong

3.2.1 Nguyên tắc

Đo độ cong dọc và độ cong ngang đối với ngói hoặc phụ kiện phẳng trơn như minh họa trong Hình 3, 4 và 5.

Đo độ cong dọc đối với tất cả các loại ngói hoặc phụ kiện khác như minh họa trong Hình 6, 7 và 8.

Trường hợp viên mẫu có phần lõm nằm ở mặt trên, độ cong mang dấu trừ và trong trường hợp ngược lại, độ cong mang dấu cộng.

Phép đo được thực hiện trên mỗi cạnh ngoài của viên mẫu với độ chính xác tối thiểu là 0,5 mm, chọn giá trị lớn nhất.

Lấy cơ sở đo LA và LB bằng 2/3 chiều dài toàn phần (LT) và chiều rộng toàn phần (lT) của viên mẫu. Trong trường hợp không thể thực hiện được như vậy, cơ sở đo có thể được giảm đến kích thước lớn nhất, phù hợp với hình dạng của viên mẫu.

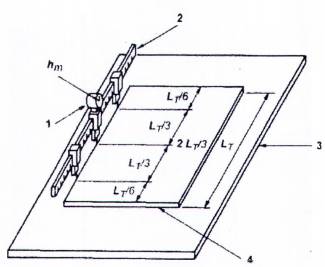

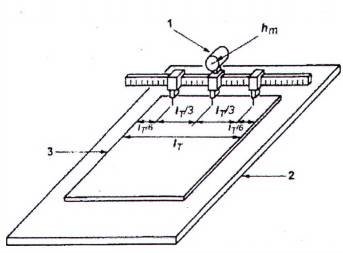

CHÚ DẪN:

1 đồng hồ đo

2 thước

3 tấm kim loại

4 viên mẫu

Hình 3 - Đo độ cong dọc đối với ngói hoặc phụ kiện phẳng trơn

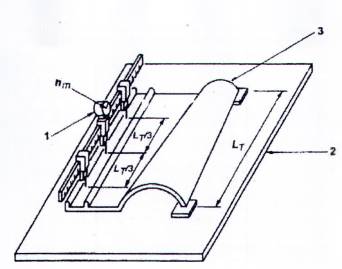

CHÚ DẪN:

1 đồng hồ đo

2 thước

3 tấm kim loại

4 viên mẫu

Hình 4 - Đo độ cong dọc đối với ngói hoặc phụ kiện phẳng trơn trang trí

CHÚ DẪN:

1 đồng hồ đo

2 tấm kim loại

3 viên mẫu

Hình 5 - Đo độ cong ngang đối với ngói hoặc phụ kiện phẳng trơn

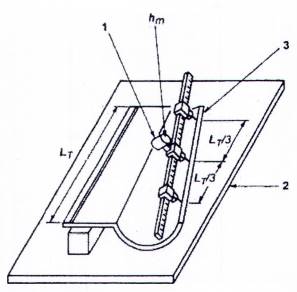

CHÚ DẪN:

1 đồng hồ đo

2 tấm kim loại

3 viên mẫu

Hình 6 - Đo độ cong dọc đối với ngói hoặc phụ kiện có rãnh liên kết cạnh và rãnh liên kết đầu và ngói hoặc phụ kiện chỉ có rãnh liên kết cạnh

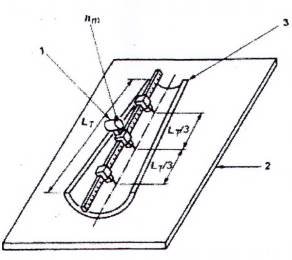

CHÚ DẪN:

1 đồng hồ đo

2 tấm kim loại

3 viên mẫu

Hình 7 - Đo độ cong dọc đối với ngói hoặc phụ kiện có rãnh liên kết cạnh và rãnh liên kết đầu và ngói hoặc phụ kiện chỉ có rãnh liên kết cạnh (đảo ngược mặt của viên mẫu)

CHÚ DẪN:

1 đồng hồ đo

2 tấm kim loại

3 viên mẫu

Hình 8 - Đo độ cong dọc đối với ngói hoặc phụ kiện âm dương

3.2.2 Mẫu thử

Mẫu thử gồm 10 viên ngói hoặc phụ kiện nguyên.

3.2.3 Thiết bị, dụng cụ

Thước có ba điểm tiếp xúc, kết hợp với một đồng hồ đo, có độ chính xác tối thiểu là 0,5 mm.

Hai điểm tiếp xúc phía ngoài có thể trượt ra - vào để điều chỉnh theo các khoảng cách đo khác nhau.

CHÚ THÍCH: Có thể sử dụng thiết bị, dụng cụ khác để đo độ cong nhưng thiết bị, dụng cụ đó phải đáp ứng được các yêu cầu quy định.

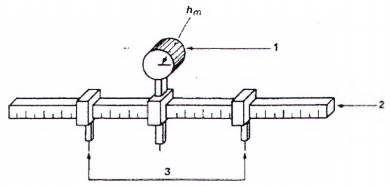

CHÚ DẪN:

1 đồng hồ đo

2 thước

3 các điểm tiếp xúc

Hình 9 - Dụng cụ đo độ cong

3.2.4 Cách tiến hành

3.2.4.1 Đo theo chiều dọc

3.2.4.1.1 Đối với ngói hoặc phụ kiện phẳng trơn và ngói hoặc phụ kiện lợp chồng

Phép đo được thực hiện theo chiều dọc, tại mặt trên của viên mẫu, dọc theo hai cạnh ngoài (xem Hình 3 và 4).

3.2.3.1.2 Đối với ngói hoặc phụ kiện có rãnh liên kết cạnh và rãnh liên kết đầu và ngói hoặc phụ kiện chỉ có rãnh liên kết cạnh

Phép đo được thực hiện trên mặt ngoài của viên mẫu tại vị trí đáy của rãnh liên kết (xem Hình 6), và tại vị trí cạnh dưới của mép liên kết với rãnh này (xem Hình 7).

3.2.4.1.3 Đối với ngói hoặc phụ kiện âm dương

Phép đo được thực hiện dọc theo trục tại đáy của mặt lõm của viên mẫu hoặc dọc theo đường tâm đối với ngói hoặc phụ kiện có đáy phẳng (xem Hình 8).

3.2.4.2 Đo theo chiều ngang - Đối với ngói hoặc phụ kiện phẳng trơn

Phép đo được thực hiện theo chiều ngang, tại mặt trên của viên mẫu, dọc theo hai cạnh ngoài (xem Hình 5).

Đối với những viên mẫu có cạnh dưới không phải là đường thẳng, thực hiện phép đo tại vị trí rộng nhất của viên mẫu, càng xa cạnh này càng tốt.

3.2.5 Tính toán và biểu thị kết quả

Sai lệch độ cong dọc, làm tròn đến 0,1 %, theo công thức:

R = ∆h x 100 / LA (5)

Sai lệch độ cong ngang (ngói hoặc phụ kiện phẳng trơn), làm tròn đến 0,1 %, theo công thức:

R = ∆h x 100 / LB (6)

Trong đó:

![]() ;

;

hm là độ cong đo được, tính bằng milimét (mm);

hd là độ cong do nhà sản xuất công bố, tính bằng milimét (mm);

LA và LB là các cơ sở đo, tính bằng milimét (mm).

3.2.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) tất cả các giá trị độ cong, làm tròn đến 0,5 mm;

e) sai lệch độ cong dọc của từng viên mẫu, làm tròn đến 0,1 %;

f) sai lệch độ cong dọc trung bình của mẫu thử, làm tròn đến 0,1 %;

g) sai lệch độ cong ngang (đối với ngói hoặc phụ kiện phẳng trơn) của từng viên mẫu, làm tròn đến 0,1 %;

h) sai lệch độ cong ngang trung bình (đối với ngói hoặc phụ kiện phẳng trơn) của mẫu thử, làm tròn đến 0,1 %;

i) viện dẫn tiêu chuẩn này.

3.3 Xác định tính cân đối hình dạng

3.3.1 Xác định độ vênh

3.3.1.1 Đối với ngói hoặc phụ kiện phẳng trơn

3.3.1.1.1 Mẫu thử

Mẫu thử gồm 10 viên ngói hoặc phụ kiện nguyên.

3.3.1.1.2 Thiết bị, dụng cụ

- hai thanh kim loại tiết diện 25 mm x 25 mm, có độ dài lớn hơn chiều rộng của viên mẫu.

- một tấm kim loại, có độ chính xác đến 1/10 mm, có kích thước lớn hơn kích thước của viên mẫu;

- một thước đo độ dày theo bậc thang bằng kim loại (xem Hình 10) có vạch chia đến 0,5 mm, chiều rộng lớn nhất là 8 mm và độ sâu lớn nhất cho mỗi bậc để đo các khe hở (dịch chuyển dọc) là 5 mm.

Có thể sử dụng thiết bị, dụng cụ khác để đo độ vênh nhưng thiết bị, dụng cụ đó phải đáp ứng các yêu cầu quy định.

3.3.1.1.3 Cách tiến hành

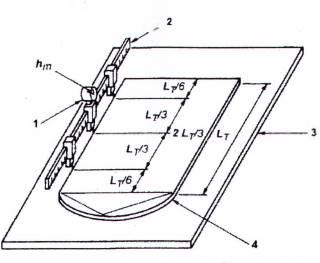

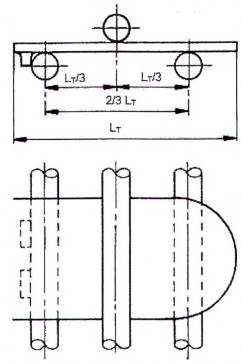

Cố định các thanh kim loại song song với nhau trên tấm kim loại sao cho khoảng cách giữa tâm của các thanh kim loại bằng 2/3 chiều dài của viên mẫu. Đối với các viên mẫu không phải là hình chữ nhật, khoảng cách giữa tâm của các thanh kim loại bằng 2/3 chiều dài phần hình chữ nhật của viên mẫu đó.

Đặt viên mẫu lên các thanh kim loại sao cho (các) vấu nằm trên một trong hai thanh kim loại.

Đối với trường hợp ngói hoặc phụ kiện không có vấu, định vị viên ngói hoặc phụ kiện trên các thanh kim loại giống như trong thực tế thi công ngói hoặc phụ kiện trên các thanh li tô.

Sau khi viên mẫu được đặt lên các thanh kim loại với ba góc của viên mẫu nằm chắc chắn trên các thanh kim loại, dùng thước đo độ dày, đo độ rộng của khe hở (H) tạo nên giữa điểm đo và thanh kim loại tại góc thứ tư, làm tròn đến 0,5 mm.

Ngoài ra, các viên mẫu có thể được đặt với mặt trên tiếp xúc các thanh kim loại nếu hình dạng của mẫu thử đó yêu cầu.

CHÚ DẪN:

1 thước đo độ dày

Hình 10 - Nguyên tắc đo độ vênh của ngói hoặc phụ kiện phẳng trơn

3.3.1.1.4 Biểu thị kết quả

Độ vênh, làm tròn đến 0,1 %, theo công thức:

C = H x 100 / (LA + LB) (7)

Trong đó:

H là độ rộng của khe hở tạo nên giữa điểm đo và thanh kim loại, tính bằng milimét (mm);

LA là cơ sở đo theo chiều dọc, tính bằng milimét (mm)

(LA = 2/3 chiều dài hình chữ nhật);

LB là cơ sở đo theo chiều ngang, tính bằng milimét (mm)

(LB = B = chiều rộng ngói hoặc phụ kiện do nhà sản xuất công bố).

3.3.1.1.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) tất cả các giá trị độ rộng của khe hở tạo nên giữa điểm đo và thanh kim loại, làm tròn đến 0,5 mm;

e) độ vênh của từng viên mẫu, làm tròn đến 0,1 %;

f) độ vênh trung bình của mẫu thử, làm tròn đến 0,1 %;

g) viện dẫn tiêu chuẩn này.

3.3.1.2 Ngói hoặc phụ kiện có rãnh liên kết cạnh và rãnh liên kết đầu, ngói hoặc phụ kiện chỉ có rãnh liên kết cạnh và ngói hoặc phụ kiện lợp chồng

3.3.1.2.1 Nguyên tắc

Độ vênh được xác định bằng cách đo khe hở song song giữa cạnh dưới của rãnh liên kết hoặc mũi viên mẫu và đường tiếp xúc từ cạnh này dọc theo đáy của rãnh liên kết hoặc dọc theo bề mặt của viên mẫu (Hình 11).

CHÚ DẪN

1 cạnh dưới của mũi viên mẫu

2 điểm tiếp xúc của cạnh dưới của mũi viên mẫu - đáy rãnh liên kết

3 điểm tiếp xúc của cạnh dưới của mũi viên mẫu - bề mặt viên mẫu

Hình 11 - Nguyên tắc đo độ vênh của ngói hoặc phụ kiện có rãnh liên kết cạnh và rãnh liên kết đầu, ngói hoặc phụ kiện chỉ có rãnh liên kết cạnh và ngói hoặc phụ kiện lợp chồng

Trong thực tế, để đo độ vênh của viên mẫu, giả sử rằng một trong các cạnh tiếp xúc (AB) (ví dụ như cạnh dưới của mũi viên mẫu) và một trong các điểm (C) của đường tiếp xúc khác tạo thành một mặt phẳng. Tiến hành đo khoảng cách (H) từ điểm khác (D) thuộc đường tiếp xúc này đến mặt phẳng tạo bởi A, B và C (Hình 12).

CHÚ DẪN:

1 mặt phẳng tham chiếu

Hình 12 - Mặt phẳng tham chiếu

3.3.1.2.2 Mẫu thử

Mẫu thử gồm 10 viên ngói hoặc phụ kiện nguyên.

3.3.1.2.3 Thiết bị, dụng cụ

Có thể sử dụng bất kỳ thiết bị nào cho phép thực hiện phép đo theo nguyên tắc nêu trong 3.3.1.2.1 và cách tiến hành nêu trong 3.3.1.2.4. Một trong số những thiết bị như vậy được minh họa trong Hình 13.

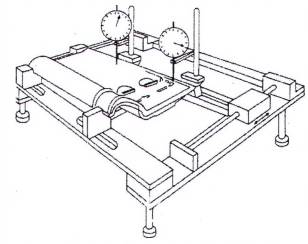

Hình 13 - Ví dụ về thiết bị đo độ vênh cho ngói hoặc phụ kiện có rãnh liên kết cạnh và rãnh liên kết đầu, ngói hoặc phụ kiện chỉ có rãnh liên kết cạnh và ngói hoặc phụ kiện lợp chồng

3.3.1.2.4 Cách tiến hành

Lồng hai viên mẫu vào nhau và xác định đường tiếp xúc từ cạnh dưới của rãnh liên kết hoặc mũi viên mẫu trên viên ngói hoặc phụ kiện được lồng vào (đáy của rãnh thường hoặc rãnh liên kết, hoặc bề mặt của viên mẫu như trường hợp với các mũi lợp chồng).

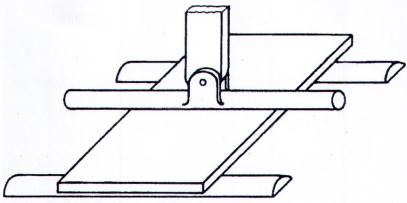

Chọn trên các đường tiếp xúc này một khoảng có độ dài bằng 2/3 chiều dài toàn phần (LT) của viên mẫu để bốn điểm đo (A, B, C, D) khi chiếu xuống mặt phẳng ngang sẽ tạo thành hình chữ nhật hoặc hình bình hành (Hình 14). Trường hợp hình dạng của viên mẫu không cho phép việc lấy một khoảng có độ dài bằng 2/3 chiều dài toàn phần (LT), chọn độ dài lớn nhất có thể. Đo chênh lệch độ cao (H) giữa điểm D và mặt phẳng tạo bởi A, B và C, làm tròn đến 0,5 mm.

Hỉnh 14 - Chọn cơ sở đo

3.3.1.2.5 Biểu thị kết quả

Độ vênh, làm tròn đến 0,1 %, theo công thức:

![]() (8)

(8)

Trong đó:

![]() là giá trị tuyệt đối của chênh lệch độ cao của điểm được đo so với mặt phẳng tham chiếu, tính bằng milimét (mm);

là giá trị tuyệt đối của chênh lệch độ cao của điểm được đo so với mặt phẳng tham chiếu, tính bằng milimét (mm);

LA là cơ sở đo theo chiều dọc, tính bằng milimét (mm);

LB là cơ sở đo theo chiều ngang, tính bằng milimét (mm)

3.3.1.2.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) tất cả các giá trị chênh lệch độ cao của điểm được đo so với mặt phẳng tham chiếu, làm tròn đến 0,5 mm;

e) độ vênh của từng viên mẫu, làm tròn đến 0,1 %;

f) độ vênh trung bình của mẫu thử, làm tròn đến 0,1 %;

g) viện dẫn tiêu chuẩn này.

3.3.2 Xác định độ đồng đều của mặt cắt ngang

CHÚ THÍCH: Phép đo này chỉ áp dụng cho ngói âm dương.

3.3.2.1 Mẫu thử

Mẫu thử gồm 10 viên ngói nguyên.

3.3.2.2 Thiết bị, dụng cụ

Thước hoặc dụng cụ đo được chia vạch, có độ chính xác đến 0,5 mm.

3.3.2.3 Cách tiến hành

Đo khoảng cách giữa các cạnh bên trong tại hai đầu của viên mẫu E1 hoặc E2, làm tròn đến 0,5 mm.

3.3.2.4 Tính toán và biểu thị kết quả

Tính toán chênh lệch giữa giá trị lớn nhất và nhỏ nhất E1 của chiều rộng đo tại đầu hẹp của viên mẫu, làm tròn đến 0,5 mm.

Tính toán chênh lệch giữa giá trị lớn nhất và nhỏ nhất E2 của chiều rộng đo tại đầu rộng của viên mẫu, làm tròn đến 0,5 mm.

3.3.2.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) chênh lệch giữa giá trị lớn nhất và nhỏ nhất của chiều rộng đo được tại đầu hẹp của từng viên mẫu, làm tròn đến 0,5 mm;

e) chênh lệch giữa giá trị lớn nhất và nhỏ nhất của chiều rộng đo được tại đầu rộng của từng viên mẫu, làm tròn đến 0,5 mm;

f) chênh lệch giữa giá trị lớn nhất và nhỏ nhất của chiều rộng đo được tại đầu hẹp của mẫu thử, làm tròn đến 0,5 mm;

g) chênh lệch giữa giá trị lớn nhất và nhỏ nhất của chiều rộng đo được tại đầu rộng của mẫu thử, làm tròn đến 0,5 mm;

h) viện dẫn tiêu chuẩn này.

3.4 Xác định lực uốn gãy

3.4.1 Nguyên tắc

Xác định lực uốn gãy của viên mẫu bằng cách gia tải với một tốc độ xác định lên đường tâm của viên ngói đã đặt trên hai gối dưới.

Hình 15 - Nguyên tắc thử uốn

3.4.2 Mẫu thử

Mẫu thử gồm 10 viên ngói nguyên được làm khô trong không khí. Nếu mẫu thử bị ẩm thì phải làm khô trong môi trường phòng thí nghiệm trước khi thử nghiệm (nhiệt độ từ 10 °C đến 40 °C, độ ẩm tương đối nhỏ hơn 90 %).

3.4.3 Thiết bị, dụng cụ

3.4.3.1 Bộ phận gia tải, có độ chính xác 2 % và có khả năng tăng tải với tốc độ 50 N/s.

3.4.3.2 Bộ gối dưới, gồm 2 gối được tạo thành từ các thanh hình trụ hoặc nửa hình trụ. Một gối dưới có khớp nối để có thể quay trong một mặt phẳng thẳng đứng và tạo được sự phân bố đồng đều tải trọng trên viên mẫu.

Đối với một số ngói âm dương, gối dưới được làm bằng một tấm phẳng.

3.4.3.3 Gối trên, thanh thép tròn, được lắp dưới bộ phận gia tải.

Gối trên và các gối dưới phải có bán kính từ 15 mm đến 20 mm và độ dài lớn hơn chiều rộng của viên mẫu được thử nghiệm.

3.4.3.4 Bộ đệm dưới, gồm hai đệm làm bằng gỗ cứng, dùng để làm chặt các gối dưới như mô tả tại 3.4.4.2.

3.4.3.5 Đệm trên, bằng gỗ cứng đã bo viền hoặc thạch cao, phù hợp với hình dạng của ngói như mô tả tại 3.4.4.2.

Ưu tiên sử dụng loại đệm bằng gỗ hơn là loại đệm bằng thạch cao.

3.4.4 Cách tiến hành

3.4.4.1 Ngói phẳng trơn

Đặt viên mẫu trên hai gối dưới trong cùng một mặt phẳng nằm ngang (xem Hình 16) sao cho:

- gối thứ nhất được cố định bằng đệm;

- gối thứ hai cách gối thứ nhất một khoảng bằng 2/3 chiều dài toàn phần (LT) của viên mẫu.

Định vị bộ gối dưới này ở vị trí sao cho gối trên song song với hai gối dưới và cách đều cả hai gối dưới.

Tăng dần tải trọng thử nghiệm với tốc độ không quá 50 N/s cho đến khi viên mẫu bị phá hủy.

Ghi lại giá trị lực phá hủy (F), làm tròn đến 10 N.

Hình 16 - Thử uốn đối với ngói phẳng trơn

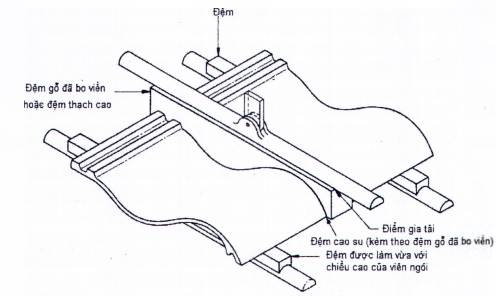

3.4.4.2 Ngói có rãnh liên kết cạnh và rãnh liên kết đầu, ngói chỉ có rãnh liên kết cạnh và ngói có phần đầu lợp chồng

Đặt viên mẫu trên hai gối dưới trong cùng một mặt phẳng nằm ngang (xem Hình 17) sao cho:

- gối thứ nhất được cố định bằng đệm;

- gối thứ hai cách gối thứ nhất một khoảng bằng 2/3 chiều dài toàn phần (LT) của viên mẫu.

Để đảm bảo viên mẫu giữ được vị trí ổn định, sử dụng hai đệm dưới bằng gỗ có cùng chiều rộng với đệm trên để đặt viên mẫu ở hai gối dưới và một đệm trên được làm phù hợp với hình dạng của viên mẫu cho gối trên.

Đệm trên được làm bằng gỗ cứng đã bo viền hoặc đúc bằng thạch cao, có chiều rộng bằng đường kính của gối trên.

Đệm bằng gỗ cứng đã bo viền được gắn một dải cao su dày 5 mm ở phần tiếp xúc với ngói. Dải cao su này phải có độ cứng IRHD là 50 ± 5, xác định theo TCVN 9810 (ISO 48).

Định vị bộ gối dưới và các đệm ở vị trí sao cho gối trên song song với hai gối dưới và cách đều cả hai gối dưới.

Tăng dần tải trọng thử nghiệm với tốc độ không quá 50 N/s cho đến khi viên mẫu bị phá hủy.

Ghi lại giá trị lực phá hủy (F), làm tròn đến 10 N.

Hình 17 - Thử uốn đối với ngói có rãnh liên kết

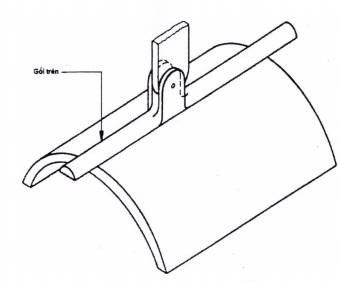

3.4.4.3 Ngói âm dương

3.4.4.3.1 Ngói âm dương không có vấu

Đặt viên mẫu, có trọng lực hướng xuống dưới theo vị trí nằm ngang, trên tấm phẳng (3.4.3.2) sao cho gối trên tiếp xúc với đường sinh trên của viên mẫu và điểm gia tải nằm khoảng nửa giữa hai đầu của viên mẫu (xem Hình 18).

Tăng dần tải trọng thử nghiệm với tốc độ không quá 50 N/s cho đến khi viên mẫu bị phá hủy.

Ghi lại giá trị lực phá hủy (F), làm tròn đến 10 N.

Hình 18 - Thử uốn đối với ngói âm dương không có vấu

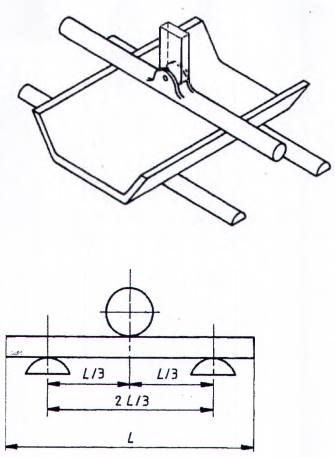

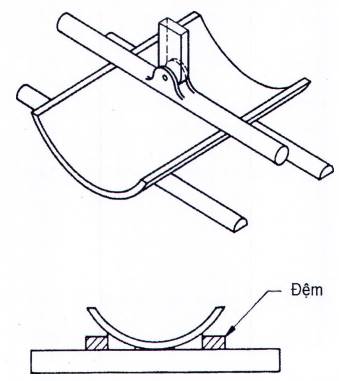

3.4.4.3.2 Ngói âm dương có vấu, có hoặc không có đáy phẳng

Đặt viên mẫu trên hai gối dưới (xem Hình 19 và Hình 20) sao cho:

- gối thứ nhất được cố định bằng đệm;

- gối thứ hai cách gối thứ nhất một khoảng bằng 2/3 chiều dài toàn phần (LT) của viên mẫu.

Trong trường hợp viên mẫu chỉ nằm trên một đường sinh, cố định viên mẫu bằng cách sử dụng đệm ở một đầu (xem Hình 20).

Đặt hai gối dưới sao cho gối trên song song và cách đều cả hai gối dưới.

Tăng dần tải trọng thử nghiệm với tốc độ không quá 50 N/s cho đến khi viên mẫu bị phá hủy.

Ghi lại giá trị lực phá hủy (F), làm tròn đến 10 N.

Hình 19 - Thử uốn đối với ngói âm dương có các vấu không cùng nằm trên một đường sinh

Hình 20 - Thử uốn đối với ngói âm dương có các vấu cùng nằm trên một đường sinh

3.4.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) khoảng cách giữa hai tâm của hai gối dưới, trừ trường hợp với ngói âm dương không có vấu, làm tròn đến 1 mm;

e) lực uốn gãy của từng viên mẫu, làm tròn đến 10 N;

f) lực uốn gãy nhỏ nhất của mẫu thử, làm tròn đến 10 N;

g) lực uốn gãy trung bình của mẫu thử, làm tròn đến 10 N;

h) viện dẫn tiêu chuẩn này.

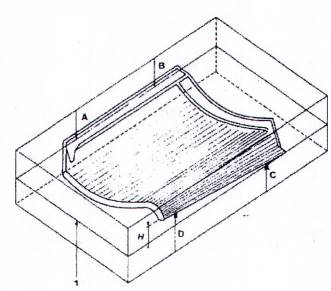

3.5 Xác định độ thấm nước

3.5.1 Nguyên tắc

Độ thấm nước được xác định bằng khoảng thời gian từ khi đổ nước lên bề mặt tiếp xúc với thời tiết cho đến khi có giọt nước rơi ra khỏi mặt dưới viên mẫu.

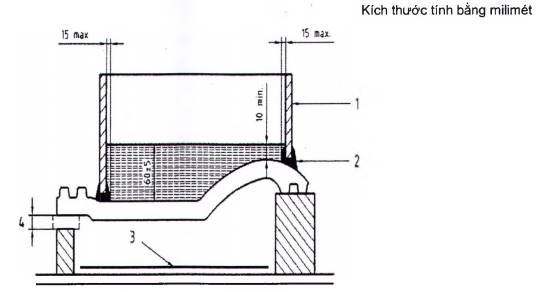

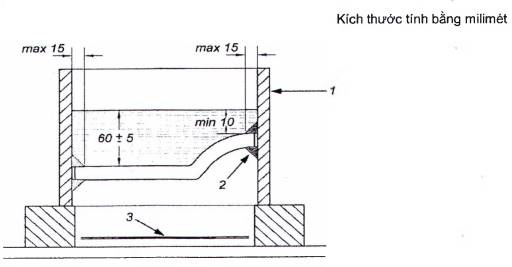

3.5.2 Thiết bị, dụng cụ (xem Hình 21 và Hình 22)

3.5.2.1 Khung, được gắn kín trên bề mặt viên mẫu hoặc xung quanh viên mẫu, với kích thước bên trong cho phép kiểm tra tối thiểu 50 % bề mặt của viên mẫu.

3.5.2.2 Miếng đệm, để điều chỉnh mực nước giữa các điểm cao và tháp trên bề mặt của viên mẫu.

3.5.3 Chuẩn bị mẫu

3.5.3.1 Lấy mẫu

Mẫu thử gồm 10 viên ngói hoặc phụ kiện. Đối với thử nghiệm định kỳ, số lượng mẫu có thể khác.

3.5.3.2 Xử lý sơ bộ

Ngâm ngập các viên mẫu trong nước ở nhiệt độ phòng trong (48 ± 4) h.

Sau đó, làm khô các viên mẫu ở nhiệt độ (110 ± 5) °C cho đến khi chênh lệch khối lượng giữa hai lần cân liên tiếp trong khoảng thời gian 24 h nhỏ hơn 0,5 % giá trị đọc được trước lần cân cuối.

Làm nguội viên mẫu ở nhiệt độ phòng tối thiểu 4 h.

Nếu phép thử được thực hiện trên viên mẫu mới nung, sau khi ngâm trong nước 48 h, phải bảo quản viên mẫu một khoảng thời gian ở nhiệt độ phòng.

3.5.4 Cách tiến hành

Lắp khung trên bề mặt viên mẫu (xem Hình 21) hoặc xung quanh viên mẫu (xem Hình 22).

Khu vực thử nghiệm trên bề mặt của viên mẫu không bao gồm rãnh liên kết, bộ phận bị che khuất khi sử dụng.

Khung phải được làm sạch (ví dụ bằng khí nén) trước khi gắn kín bằng mastic hoặc bằng phương pháp thích hợp khác. Chiều rộng của lớp mastic bên trong khung không lớn hơn 15 mm.

Các viên mẫu phải được đỡ nằm ngang (± 5°).

Trong trường hợp chênh lệch mực nước giữa điểm thấp nhất và cao nhất trên bề mặt viên mẫu lớn hơn 50 mm, nghiêng viên mẫu theo phương ngang bằng cách điều chỉnh miếng đệm (3.5.2.2) để đảm bảo mực nước tại điểm thấp nhất của viên mẫu là (60 ± 5) mm và mực nước tại điểm cao nhất của viên mẫu là (10 ± 5) mm.

Một số loại ngói hoặc phụ kiện, ví dụ: ngói hoặc phụ kiện âm dương, không có điểm tương ứng với chiều cao cột nước nhỏ nhất, chỉ cần đảm bảo chiều cao cột nước lớn nhất.

Đặt một tấm gương hoặc một thiết bị để xác định việc giọt nước rơi (xem Hình 21 và Hình 22).

Đổ nước có nhiệt độ (20 ± 5) °C liên tục vào khung đã gắn kín cho đến khi mực nước cao hơn điểm thấp nhất của viên mẫu (60 ± 5) mm.

Ghi lại khoảng thời gian từ khi bắt đầu đổ nước cho đến khi giọt nước đầu tiên rơi xuống với độ làm tròn đến ± 15 phút.

Thử nghiệm kéo dài tối đa là 20 h.

Phòng thử nghiệm phải đảm bảo kín gió để không làm ảnh hưởng tới việc giọt nước rơi xuống. Nhiệt độ phòng thử nghiệm phải là (20 ± 2) °C và độ ẩm tương đối phải là (60 ± 5) %.

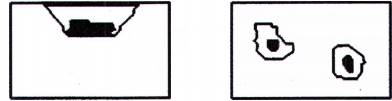

CHÚ DẪN:

1 Khung

2 Mastic

3 Gương

4 Đệm điều chỉnh

Hình 21 - Khung trên bề mặt viên mẫu

CHÚ DẪN:

1 Khung

2 Silicon

3 Gương hoặc thiết bị đo

Hình 22 - Khung xung quanh viên mẫu

3.5.5 Tính toán và biểu thị kết quả

Thời gian không thấm nước là khoảng thời gian, tính bằng giờ, làm tròn đến 0,25 h, từ khi bắt đầu đổ nước cho đến khi giọt nước đầu tiên rơi ra khỏi viên mẫu.

Hệ số không thám nước (IC) của từng viên mẫu, làm tròn đến 0,005, được tính theo công thức:

![]()

Trong đó:

Xi là thời gian không thấm nước của viên mẫu i, tính bằng giờ (h).

Hệ số không thấm nước trung bình ![]() của mẫu thử, làm tròn đến 0,005, được tính theo công thức:

của mẫu thử, làm tròn đến 0,005, được tính theo công thức:

![]()

Trong đó:

![]() là thời gian không thấm nước trung bình của mẫu thử, tính bằng giờ (h).

là thời gian không thấm nước trung bình của mẫu thử, tính bằng giờ (h).

3.5.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) thời gian không thấm nước của từng viên mẫu, làm tròn đến 0,25 h;

e) hệ số không thấm nước của từng viên mẫu, làm tròn đến 0,005;

f) thời gian không thấm nước trung bình của mẫu thử, làm tròn đến 0,25 h;

g) hệ số không thấm nước trung bình của mẫu thử, làm tròn đến 0,005;

h) hệ số không thấm nước lớn nhất của mẫu thử, làm tròn đến 0,005;

i) viện dẫn tiêu chuẩn này.

3.6 Xác định độ hút nước và khối lượng một mét vuông ở trạng thái bão hòa nước

3.6.1 Nguyên tắc

Sấy khô các viên mẫu đến khối lượng không đổi, sau đó ngâm ngập trong nước trong 24 h. Tính toán các kết quả thử nghiệm thông qua việc sử dụng mối quan hệ giữa khối lượng khô, khối lượng bão hoà nước và kích thước bề mặt làm việc của các viên mẫu.

3.6.2 Thiết bị, dụng cụ

3.6.2.1 Bể nước, đủ lớn để chứa tất cả các viên mẫu và có giá đỡ ở đáy bể để nước có thể tiếp xúc với tất cả các mặt của viên mẫu.

3.6.2.2 Tủ sấy đối lưu, có khả năng duy trì nhiệt độ ở 105 °C ± 5 °C.

3.6.2.3 Cân, có độ chính xác đến 0,1 % khối lượng viên mẫu.

3.6.2.4 Thước, có độ chính xác ít nhất 1 mm.

3.6.3 Chuẩn bị mẫu

3.6.3.1 Lấy mẫu

Mẫu thử gồm 6 viên ngói hoặc phụ kiện. Tuy nhiên, trong trường hợp, nếu yêu cầu kỹ thuật của sản phẩm có quy định số lượng mẫu thử lớn hơn thì phải tuân theo quy định đó.

3.6.3.2 Sấy khô mẫu thử

Sấy khô viên mẫu đến khối lượng không đổi (Md) trong tủ sấy đối lưu (3.6.2.2) ở nhiệt độ 105 °C ± 5 °C.

Khối lượng không đổi đạt được nếu, chênh lệch khối lượng giữa hai lần cân liên tiếp cách nhau 24 h không lớn hơn 0,2 % khối lượng đọc trước lần cân cuối.

Để nguội các viên mẫu đến nhiệt độ môi trường trước khi cân.

3.6.3.3 Diện tích bề mặt thử nghiệm

Đối với ngói hoặc phụ kiện phẳng trơn, diện tích bề mặt thử nghiệm (S) được tính bằng cách nhân chiều dài toàn phần và chiều rộng toàn phần của viên mẫu được xác định theo quy trình 3.1.1.

Đối với ngói hoặc phụ kiện phẳng trơn có phần đầu lợp chồng, diện tích bề mặt thử nghiệm (S) được tính bằng cách nhân chiều dài của phần hình chữ nhật và chiều rộng toàn phần của viên mẫu được xác định theo quy trình 3.1.1

Đối với ngói hoặc phụ kiện phối hợp có rãnh liên kết, diện tích bề mặt thử nghiệm (S) được tính bằng cách nhân chiều dài làm việc và chiều rộng làm việc của viên mẫu.

CHÚ THÍCH: Chiều dài làm việc hoặc chiều rộng làm việc của viên mẫu chính là phần chiều dài hoặc chiều rộng của viên mẫu lộ ra khi lợp. Để xác định chiều dài làm việc và chiều rộng làm việc của viên mẫu, lồng hai viên mẫu vào nhau theo chiều dọc hoặc theo chiều ngang, sau đó đánh dấu vị trí và đo kích thước phần bề mặt lộ ra của viên mẫu phía dưới theo các chiều, làm tròn đến 1 mm.

3.6.4 Cách tiến hành

Đặt từng viên mẫu vào trong bể nước. Ngâm các viên mẫu ngập nước trong 24 h ± 0,5 h.

Sau 24 h, lấy các viên mẫu ra khỏi bể nước, dùng vải ẩm hoặc miếng bọt biển để loại bỏ nước trên các bề mặt của các viên mẫu. Cân và ghi lại khối lượng Ms của viên mẫu.

3.6.5 Tính toán và biểu thị kết quả

3.6.5.1 Độ hút nước

Độ hút nước (Ws) của từng viên mẫu, làm tròn đến 1 %, được tính theo công thức:

![]()

Trong đó:

Md là khối lượng viên mẫu khô, tính bằng gam (g);

Ms là khối lượng viên mẫu bão hòa nước, tính bằng gam (g).

Tính giá trị trung bình độ hút nước của mẫu thử, làm tròn đến 1 %.

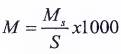

3.6.5.2 Khối lượng một mét vuông ở trạng thái bão hoà nước

Khối lượng một mét vuông ở trạng thái bão hoà nước (M) của từng viên mẫu, làm tròn đến 1 kg/m2, được tính theo công thức:

Trong đó:

Ms là khối lượng viên mẫu bão hòa nước, tính bằng gam (g)

S là diện tích bề mặt thử nghiệm, tính bằng milimét vuông (mm2);

Tính giá trị trung bình khối lượng một mét vuông ở trạng thái bão hoà nước của mẫu thử, làm tròn đến 1 kg/m2.

3.6.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) khối lượng của từng viên mẫu khô và sau khi ngâm nước;

e) các giá trị riêng lẻ và giá trị trung bình của độ hút nước, làm tròn đến 1 %;

f) các giá trị riêng lẻ và giá trị trung bình của khối lượng một mét vuông ở trạng thái bão hoà nước, làm tròn đến 1 kg/m2;

g) viện dẫn tiêu chuẩn này.

3.7 Xác định độ bền băng giá

3.7.1

Nguyên tắc

Các viên mẫu được ngâm nước trong 7 d, phủ khăn ẩm, sau đó đặt vào ngăn đông để thực hiện chu kỳ đóng băng/tan băng.

Trong các chu kỳ này, các viên mẫu được đóng băng bằng không khí và làm tan băng bằng nước trên tất cả các bề mặt cùng một lúc.

Ghi lại các khuyết tật xảy ra trong quá trình thử nghiệm.

Số chu kỳ của mỗi Mức được quy định trong tiêu chuẩn này.

3.7.2 Thiết bị, dụng cụ

3.7.2.1 Thiết bị thử độ bền băng giá

Thiết bị thử độ bền băng giá bao gồm một ngăn đông, quạt, các bộ phận làm mát, bộ điều chỉnh mực nước, bộ phận xả nước và bộ điều khiển chương trình. Thiết bị thử độ bền băng giá phải kín tất cả các mặt. Ví dụ một thiết bị thử độ bền băng giá được đưa ra trong Hình 23. Thiết bị thử độ bền băng giá phải có giá đỡ để giữ các viên mẫu ở vị trí cố định như quy định trong 3.7.4.2.5.

(Các) cảm biến nhiệt độ phải được lắp bên trong ngăn đông để theo dõi sự phân bố nhiệt độ bên trong ngăn đông. Các cảm biến nhiệt độ, ví dụ: cặp nhiệt điện hoặc nhiệt kế điện trở và các thiết bị ghi thích hợp, phải có sai số trong giới hạn ± 0,5 K. Sai số này được tính thông qua độ không đảm bảo đo của các thiết bị ghi.

Nếu cần, có thể lắp các bộ làm lệch hướng để duy trì sự phân bố nhiệt độ đồng đều.

Điều chỉnh công suất làm mát của thiết bị thử độ bền băng giá (xem 3.7.2.2) để đảm bảo rằng tốc độ làm mát và đóng băng khi đo mẫu chuẩn phù hợp với đường cong đóng băng/tan băng đưa ra trong Hình 24.

Nguồn cấp nước phải đảm bảo rằng cả hai bề mặt của viên mẫu được ngập nước một cách đồng đều. Nước phải có nhiệt độ (11 ± 6) °C.

Để đạt được một trình tự ổn định và lặp đi lặp lại của các chu kỳ đóng băng/tan băng, thiết bị thử độ bền băng giá phải có bộ điều khiển chương trình để điều khiển quá trình làm mát và quá trình làm tan băng trong một khoảng thời gian quy định.

CHÚ DẪN:

1 đầu vào nước

2 bộ trao đổi nhiệt

3 cố định viên mẫu

4 quạt tuần hoàn

Hình 23 - Ví dụ về thiết bị thử độ bền băng giá

3.7.2.2 Điều chỉnh công suất làm mát của thiết bị thử độ bền băng giá

3.7.2.2.1 Phương pháp điều chỉnh công suất làm mát

Phương pháp điều chỉnh công suất làm mát của thiết bị thử độ bền băng giá phụ thuộc vào loại thiết bị thử độ bền băng giá là loại có công suất làm mát không đổi hay công suất làm mát thay đổi.

Các phương pháp điều chỉnh công suất làm mát cho hai loại thiết bị thử độ bền băng giá này được mô tả tại 3.7.2.2.2 và 3.7.2.2.3.

3.7.2.2.2 Thiết bị thử độ bền băng giá có công suất làm mát không đổi

Công suất làm mát của thiết bị được cố định hoặc giữ không đổi.

Tổng khối lượng của các viên mẫu ướt phải phù hợp cho thiết lập đường cong đóng băng/tan băng. Nếu khối lượng này thấp hơn hay cao hơn mức cần thiết thì phải giảm số lượng viên mẫu hoặc thêm các viên mẫu giả và/hoặc các miếng bọt biển ướt đựng trong các túi nhựa.

37.2.2.3 Thiết bị thử độ bền băng giá có công suất làm mát thay đổi

Thiết bị này cho phép điều chỉnh nhiệt độ không khí. Đường cong nhiệt độ không khí được thiết lập khi mẫu chuẩn được làm mát theo đường cong đóng băng/tan băng thể hiện trong Hình 24.

Việc xây dựng đường cong nhiệt độ không khí định trước phụ thuộc vào khả năng chống lại sự truyền nhiệt giữa không khí và các viên mẫu. Điều này liên quan đến tốc độ dòng khí, một đặc tính được thiết kế trước của thiết bị thử độ bền băng giá. Vì vậy, với mỗi thiết bị thử độ bền băng giá cần xác định một đường cong nhiệt độ không khí riêng.

3.7.3 Mẫu thử

Mẫu thử gồm 6 viên mẫu không bị các khuyết tật không được chấp nhận nêu trong Bảng 1. Tất cả các khuyết tật được chấp nhận phải được ghi lại trước khi thử nghiệm.

CHÚ THÍCH: 6 viên mẫu có thể là 6 viên ngói hoặc phụ kiện nguyên, hoặc được cắt từ 6 viên ngói hoặc phụ kiện nguyên đến kích thước phù hợp với thiết bị.

3.7.4 Cách tiến hành

37.4.1 Hiệu chuẩn thiết bị thử độ bền băng giá

37.4.1.1 Mẫu chuẩn

Lựa chọn mẫu chuẩn bằng ngói có độ dày 12 mm đến 14 mm, khối lượng thể tích khô là (2,0 ± 0,3) kg/dm3 (xem cách xác định khối lượng thể tích khô tại Phụ lục A) và độ hút nước là (10,5 ± 0,5) % (xem cách xác định độ hút nước tại 3.7.4.2.1, 3.7.4.2.2 và 3.7.4.2.3).

Ở mẫu chuẩn, khoan một lỗ rỗng sâu 50 mm theo hướng song song với chiều dài mẫu chuẩn, để chèn cảm biến nhiệt độ. Nên đảm bảo ở mỗi mặt của lỗ của mẫu chuẩn, độ dày lớp xương tối thiểu là 3 mm.

Chèn một cảm biến nhiệt độ chạm đến đáy lỗ rỗng. Sau đó, bịt kín lỗ rỗng bằng chất dẻo (có thể sử dụng keo silicon).

3.7.4.1.2 Hiệu chuẩn ngăn đông

Hiệu chuẩn thiết bị thử độ bền băng giá bằng mẫu chuẩn đã gắn cảm biến nhiệt độ.

Phủ một tấm vải lên mặt sau của mẫu chuẩn và đặt mẫu chuẩn vào giá đỡ theo phương thẳng đứng (xem Hình 23).

Làm bão hòa nước mẫu chuẩn và/hoặc ngói theo cách lũy tiến như mô tả tại 3.7.4.2.2 và tính toán độ hút nước.

Ngoài mẫu chuẩn, để đảm bảo đường cong làm mát trong Hình 24 đạt được trong toàn bộ ngăn đông, tất cả các giá đỡ trong ngăn đông phải được lấp đầy bởi ngói để khối lượng được phân bổ đều trên toàn bộ thể tích của bộ phận làm mát.

Đặt mẫu chuẩn đã phủ tấm vải ở giữa các viên ngói khác khi hiệu chuẩn thiết bị thử độ bền băng giá.

Nếu hiệu chuẩn thiết bị theo quy trình mô tả tại 3.7.2.2.2 (thiết bị thử độ bền băng giá có công suất làm mát không đổi), cần xác định tổng khối lượng của các viên ngói ướt.

Nếu hiệu chuẩn thiết bị theo quy trình được mô tả tại 3.7.2.2.3 (thiết bị thử độ bền băng giá có công suất làm mát thay đổi), ngoài mẫu chuẩn, các viên ngói khác có thể được chọn tùy ý.

Việc hiệu chuẩn phải bắt đầu với chu kỳ tan băng và ghi lại nhiệt độ nước bắt đầu tan băng.

Trong quá trình hiệu chuẩn, công suất làm mát của ngăn đông phải được điều chỉnh để đảm bảo đường cong nhiệt độ của mẫu chuẩn phù hợp với đường cong làm mát quy định trong Hình 24.

Ghi lại đường cong nhiệt độ của không khí đã sử dụng để đạt được đường cong làm mát quy định cho mẫu chuẩn trong Hình 24. Nhiệt độ không khí nên được giảm một cách liên tục và từ từ.

Tốc độ làm mát mẫu chuẩn ở giai đoạn đóng băng từ +1 °C đến -3 °C tối thiểu là 34 min (tương đương 7 K/h) và tối đa là 48 min (tương đương 5 K/h). Nhiệt độ được đo ở bên trong mẫu chuẩn bằng cảm biến nhiệt độ.

Giai đoạn đóng băng kết thúc sau khi nhiệt độ của mẫu chuẩn được duy trì ở nhiệt độ (-16 ± 3) °C trong ít nhất 30 min.

CHÚ DẪN:

1 nhiệt độ bên trong mẫu chuẩn ở giai đoạn đóng băng - tốc độ làm mát (như yêu cầu)

2 thay đổi cho phép của nhiệt độ bên trong mẫu chuẩn (như yêu cầu)

3 nhiệt độ không khí (ví dụ)

4 thay đổi cho phép của nhiệt độ không khí (ví dụ)

5 tối đa 48 min, tương đương tốc độ làm mát là 5 K/h

6 trung bình 40 min, tương đương tốc độ làm mát là 6 K/h

7 tối thiểu 34 min, tương đương tốc độ làm mát là 7 K/h

8 tối thiểu 30 min

9 30 min

Hình 24 - Đường cong làm mát (với độ lệch cho phép) cho mẫu chuẩn

3.7.4.2 Bảo dưỡng mẫu thử

3.7.4.2.1 Làm khô mẫu thử

Sấy khô các viên mẫu trong 24 h ở nhiệt độ (110 ± 5) °C.

Làm nguội các viên mẫu thử tại nhiệt độ phòng thử nghiệm và cân khối lượng khô md của từng viên mẫu, làm tròn đến 1 g.

3.7.4.2.2 Làm bão hòa nước mẫu thử

Đặt các viên mẫu vào một thùng nước sao cho 1/5 chiều cao viên mẫu ngập dưới nước.

Không đậy nắp thùng nước trong suốt quá trình làm bão hòa nước.

Sau 24 h, thêm nước vừa đủ vào thùng để 2/5 chiều cao viên mẫu ngập dưới nước.

Lặp lại quy trình đó trong ba ngày tiếp theo cho đến khi toàn bộ viên mẫu được ngập dưới nước.

Vào ngày thứ năm, khi nước đã ngập hết chiều cao của các viên mẫu, đổ thêm 50 mm nước vào thùng và tiếp tục ngâm các viên mẫu trong 72 h.

3.7.4.2.3 Tính toán độ hút nước

Lau sạch các viên mẫu bằng khăn ẩm và cân khối lượng ướt mw.

Độ hút nước (Wu) của từng viên mẫu, biểu thị bằng %, được tính theo công thức:

![]()

Trong đó:

mw là khối lượng viên mẫu ướt;

md là khối lượng viên mẫu khô.

3.7.4.2.4 Che phủ mặt sau của mẫu thử

Trước khi thử nghiệm, phủ lên mặt sau của viên mẫu một tấm vải lanh có mật độ (350 ± 50) g/m2 và kích thước phù hợp với kích thước và hình dạng của các viên mẫu. Tấm vải phải được làm ướt trước khi đặt lên các viên mẫu. Tấm vải có thể được sử dụng nhiều lần. Dùng dây đồng hoặc dây cao su,... buộc cố định tấm vải vào viên mẫu (xem Hình 25 và 26).

Hình 25 - Ví dụ của một viên mẫu được phủ bằng một tấm vải

Hình 26 - Ví dụ của một viên mẫu được phủ bằng một tấm vải

3.7.4.2.5 Đặt mẫu thử vào thiết bị thử độ bền băng giá

Đặt các viên mẫu lên giá đỡ như Hình 23.

Khoảng cách tối thiểu giữa các viên mẫu và giữa các viên mẫu với mặt bên của thiết bị phải là 60 mm.

Nếu điều chỉnh công suất làm mát theo 3.7.2.2.2 (thiết bị thử độ bền băng giá có công suất làm mát không đổi), tổng khối lượng của các viên mẫu ướt nên được kiểm tra và so sánh với các giá trị thu được trong suốt quá trình hiệu chuẩn thiết bị. Nếu có sự khác biệt, cần bù khối lượng này bằng cách giảm số lượng viên mẫu hoặc thêm các viên mẫu giả. Có thể sử dụng các miếng bọt biển ướt đựng trong các túi nhựa.

3.7.4.2.6 Sự đóng băng/tan băng mẫu thử

Nhiệt độ không khí của thiết bị thử độ bền băng giá phải được kiểm soát để đảm bảo rằng đường cong nhiệt độ không khí được thiết lập trong suốt quá trình hiệu chuẩn phải đạt được .

3.7.4.2.7 Làm tan băng mẫu thử

Sau khi kết thúc giai đoạn đóng băng, làm tan băng các viên mẫu bằng cách phủ một lớp nước đồng đều. Nước phải có nhiệt độ từ 5 °C đến 17 °C và phải nằm trong khoảng 3 K so với nhiệt độ nước bắt đầu tan băng đã được ghi lại của phép thử hiệu chuẩn.

Điều chỉnh lượng nước từ đáy của thiết bị thử độ bền băng giá để đảm bảo rằng các viên mẫu được ngập tối thiểu 50 mm trong nước trong tối đa 15 min; thời gian toàn bộ chu kỳ này từ 25 min đến 40 min.

3.7.4.2.8 Sự gián đoạn chu kỳ đóng băng/tan băng

Thực hiện các chu kỳ đóng băng/tan băng một cách không gián đoạn, nếu có thể. Nhưng nếu cần hoặc không thể tránh được việc gián đoạn, phải đặt các viên mẫu trong nước. Nếu thời gian gián đoạn vượt quá 2 h, phải thực hiện lại giai đoạn làm tan băng như đã mô tả ở 3.7.4.2.7 trước khi thực hiện chu kỳ đóng băng mới. Sự gián đoạn không được kéo dài hơn một tuần.

3.7.5 Đánh giá mẫu thử

Sau khi kết thúc thử nghiệm, kiểm tra các mặt của các viên mẫu bằng mắt thường ở khoảng cách từ 30 cm đến 40 cm, dưới ánh sáng bình thường.

Ghi lại loại, vị trí và mức độ của khuyết tật xuất hiện trong quá trình thử nghiệm, sử dụng các định nghĩa nêu trong Bảng 1.

Sau bất kỳ quá trình kiểm tra trung gian nào, thay tấm vải và bắt đầu chu kỳ đóng băng/tan băng từ giai đoạn tan băng để đảm bảo rằng các viên mẫu không bị khô.

Mẫu thử sẽ đạt yêu cầu các mức:

Mức 1 (150 chu kỳ): không nhỏ hơn 150 chu kỳ. Nếu sau 150 chu kỳ, không có viên mẫu nào bị khuyết tật không được chấp nhận như mô tả tại Bảng 1.

Mức 2 (90 chu kỳ): không nhỏ hơn 90 chu kỳ. Nếu sau 90 chu kỳ, không có viên mẫu nào bị khuyết tật không được chấp nhận như mô tả tại Bảng 1.

Mức 3 (30 chu kỳ): không nhỏ hơn 30 chu kỳ. Nếu sau 30 chu kỳ, không có viên mẫu nào bị khuyết tật không được chấp nhận như mô tả tại Bảng 1.

Vấu phải được kiểm tra để xác nhận lại khả năng thực hiện chức năng chống đỡ. Nếu ngói có nhiều vấu thì ít nhất một vấu không bị khuyết tật sau thử nghiệm đóng băng/tan băng.

Khuyết tật do thử nghiệm độ bền băng giá là bất kỳ khuyết tật nào có thể nhìn thấy rõ ràng bằng mắt thường, được xác định là không được chấp nhận theo Bảng 1. Các loại khuyết tật khác phải được đánh giá theo các định nghĩa.

Khuyết tật bề mặt do sự cuốn khí và các vết rỗ do sự giãn nở của các tạp chất dạng hạt (ví dụ như vôi) do các quá trình hóa học không được coi là khuyết tật do thử nghiệm độ bền băng giá.

Bảng 1 - Các dạng khuyết tật

| STT | Các dạng khuyết tật | Mặt trước | Mặt sau |

| 1 | rỗ | - | - |

| 2 | vết nứt tóc | - | - |

| 3 | Vết nứt sơ khai | - | - |

| 4 | Vết nứt bề mặt | X | Xa |

| 5 | Khuyết tật bề mặt (bong tróc, sứt, bóc vảy, xốp) | X | Xa |

| 6 | Vết nứt cấu trúc | X | X |

| 7 | Mất gờ rãnh liên kết liên hợp | X | X |

| 8 | Vỡ | X | X |

| 9 | Tách lớp | X | X |

| 10 | Mất tất cả các vấu |

| X |

| X = không được chấp nhận - = được chấp nhận CHÚ THÍCH 1: Mức độ khuyết tật có thể được xác định thông qua sự thay đổi về độ thấm nước và/hoặc lực uốn gãy. CHÚ THÍCH 2: Chi tiết mô tả các dạng khuyết tật không được chấp nhận được đưa ra tại Phụ lục B. | |||

| a Trường hợp mức độ khuyết tật làm cho tính năng của sản phẩm không được đảm bảo. | |||

3.7.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) mô tả mẫu thử;

b) ngày phòng thí nghiệm nhận mẫu;

c) ngày thử nghiệm;

d) độ hút nước Wu của từng viên mẫu;

e) số chu kỳ đóng băng/tan băng đã thực hiện;

f) loại và mức độ khuyết tật do thử nghiệm độ bền băng giá theo Bảng 1;

g) viện dẫn tiêu chuẩn này.

Phụ lục A

(Quy định)

Xác định khối lượng thể tích khô bằng phương pháp cân thủy tĩnh

Sấy khô các viên mẫu trong 24 h trong tủ sấy ở (110 ± 5) °C.

Nếu phép thử nghiệm được thực hiện trên các viên mẫu mới nung thì không cần thực hiện quy trình sấy khô này.

Lấy các viên mẫu ra khỏi tủ sấy và để nguội trong nhiệt độ môi trường từ 18 °C đến 28 °C.

Cân khối lượng khô (md) của các viên mẫu, làm tròn đến 1 g.

Để đo thể tích (Vu), ngâm các viên mẫu ngập trong nước và xác định khối lượng của các viên mẫu khi ở dưới nước (W1) ngay khi các viên mẫu đạt được trạng thái bão hoà nước, tức là khi khối lượng thay đổi nhỏ hơn 0,1% mỗi phút.

Lấy các viên mẫu ra khỏi nước, dùng khăn ẩm lau sạch nước dư trên bề mặt và xác định ngay khối lượng (W2).

Thể tích (Vu) của từng viên mẫu, làm tròn đến 1 cm3, được tính theo công thức:

Vu = W2 - W1

Khối lượng thể tích khô (pu) của từng viên mẫu, làm tròn đến 0,1 kg/dm3, được tính theo công thức:

![]()

Phụ lục B

(Quy định)

Các dạng khuyết tật không được chấp nhận

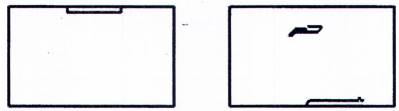

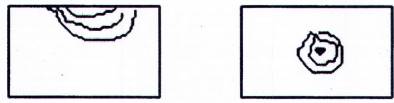

B.1 Rỗ

Khuyết tật bề mặt bao gồm một phần vật liệu bị tách khỏi xương của sản phẩm, có thể nhìn thấy trên bề mặt sản phẩm với kích thước trung bình vượt quá 7 mm

Hình B.1 - Ví dụ về rỗ

B.2 Vết nứt tóc

Vết nứt bề mặt có chiều rộng không quá 0,20 mm

Hình B.2 - Ví dụ về vết nứt tóc

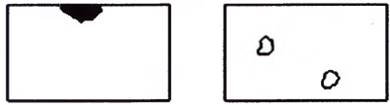

B.3 Vết nứt sơ khai

Hình thành vết nứt ở rìa, với vết nứt chỉ xâm nhập nhẹ vào bên trong xương của sản phẩm

Hình B.3 - Ví dụ về vết nứt sơ khai

B.4 Vết nứt bề mặt

Vết nứt rộng hơn 0,20 mm và dài hơn 30 mm, không đi qua chiều dày của sản phẩm

Hình B.4 - Ví dụ về vết nứt bề mặt

B.5 Khuyết tật bề mặt

Mất một phần vật liệu xương từ bề mặt của sản phẩm có kích thước dài nhất lớn hơn 15 mm cùng với kích thước rộng nhất vuông góc với chiều dài lớn hơn 5 mm

B.5.1 Bong tróc sợi

Gồ lên ở bề mặt, sứt mới hoặc nứt, gây ra khuyết tật

Hình B.5.1 - Ví dụ về bong tróc

B.5.2 Sứt

Mất một phần của vật liệu xương của sản phẩm

Hình B.5.2 - Ví dụ về sứt

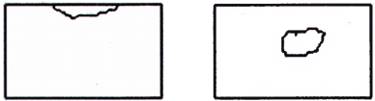

B.5.3 Bong tróc mảng

Mất một phần lớp bề mặt của sản phẩm

Hình B.5.3 - Ví dụ về bong tróc mảng

B.5.4 Bong vẩy

Mất dần vật liệu xương ảnh hưởng đến một phần hoặc toàn bộ chiều dày của sản phẩm

Hình B.5.4 - Ví dụ về bong vảy

B.6 Vết nứt cấu trúc

Khuyết tật cấu trúc bao gồm một hoặc nhiều vết nứt xuyên suốt toàn bộ chiều dày của sản phẩm và có thể nhìn thấy bằng mắt thường

Hình B.6 - Ví dụ về vết nứt cấu trúc

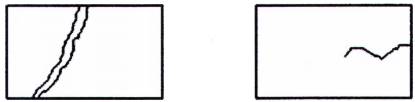

B.7 Mất gờ

Mất vật liệu xương từ các gờ của rãnh liên kết gây ảnh hưởng đến tính năng của sản phẩm

Hình B.7 - Ví dụ về mất vấu

B.8 Vỡ

Khuyết tật cấu trúc mà sản phẩm bị tách thành hai hay nhiều mảnh

Hình B.8 - Ví dụ về vỡ

B.9 Tách lớp

Sự bong tróc lớp mỏng có thể dẫn đến sự tách lớp liên tiếp của các lớp song song

Hình B.9 - Ví dụ về sự tách lớp

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 4313:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 4313:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 4313:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 4313:2023 DOC (Bản Word)