- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 6443:1998 ISO 8644:1988 Mô tô - Vành bánh hợp kim nhẹ

| Số hiệu: | TCVN 6443:1998 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học, Công nghệ và Môi trường | Lĩnh vực: | Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/1998 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6443:1998

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

TCVN TIÊU CHUẨN VIỆT NAM

TCVN 6443:1998

ISO 8644:1988

MÔ TÔ- VÀNH BÁNH HỢP KIM NHẸ - PHƯƠNG PHÁP THỬ

Motocycles - Light-alloy wheels - Test method

Lời nói đầu

TCVN 6443:1998 hoàn toàn tương đương với tiêu chuẩn ISO 8644:1988.

TCVN 6443:1998 do ban kỹ thuật tiêu chuẩn TCVN/TC22

Phương tiện giao thông đường bộ biên soạn, Tổng cục Tiêu chuẩn - Đo lường - Chất lượng đề nghị, Bộ Khoa học Công nghệ và Môi trường ban hành.

MÔ TÔ- VÀNH BÁNH HỢP KIM NHẸ - PHƯƠNG PHÁP THỬ

Motocycles - Light-alloy wheels - Test method

1 Phạm vi

Tiêu chuẩn này quy định các phương pháp xác định độ tin cậy của vành bánh xe mô tô bằng hợp kim nhẹ trong điều kiện ứng suất sử dụng bình thường.

2 Lĩnh vực áp dụng

Tiêu chuẩn này áp dụng cho các vành bánh xe của mô tô có hai hoặc ba bánh (bao gồm cả mô tô có trang bị các thùng xe ở bên cạnh) như đã định nghĩa trong TCVN 6211:1996 (ISO 3833), gồm các kiểu sau:

- Vành bánh xe hợp kim nhẹ nguyên

- Vành bánh xe hợp kim nhẹ ghép.

3 Tiêu chuẩn trích dẫn

TCVN 6211:1996 (ISO 3833) Phương tiện giao thông đường bộ - Kiểu - Thuật ngữ và định nghĩa.

4 Định nghĩa

Tiêu chuẩn này sử các dụng định nghĩa sau:

4.1 Vành bánh xe hợp kim nhẹ nguyên: Vành bánh xe mà vành và các nan hoa hoặc đĩa được chế tạo như một chi tiết.

4.2 Vành bánh xe hợp kim nhẹ ghép: Vành bánh xe mà vành được chế tạo từ hợp kim nhẹ và các nan hoa hoặc đĩa được chế tạo từ hợp kim nhẹ hoặc thép và chúng được lắp ghép với nhau.

5 Thử

Các phép thử được thực hiện như sau:

a) thử mỏi uốn khi quay (thử mỏi động lực học đối với mô tô ba bánh và mô tô có trang bị các thùng xe bên) (xem điều 6);

b) thử tuổi thọ với tải trọng hướng kính (xem điều 7)

c) thử chịu va đập hướng kính (xem điều 8)

d) thử xoắn (xem điều 9)

e) thử rò rỉ không khí (chỉ áp dụng đối với các vành bánh xe được thiết kế để sử dụng với lốp không có xăm) (xem điều 10)

Mỗi phép thử được tiến hành với một vành bánh xe khác nhau.

6 Thử mỏi uốn khi quay (thử mỏi động lực học đối với mô tô ba bánh và mô tô có trang bị các thùng xe bên)

6.1 Thiết bị thử

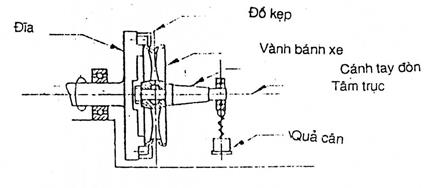

Thiết bị thử phải tạo ra được mômen uốn không đổi tại tâm của vành bánh xe hợp kim nhẹ được quay với vận tốc không đổi. Ví dụ về thiết bị thử loại này được nêu trên hình 1.

Hình 1 - Thiết bị mẫu để thử mỏi

6.2 Điều kiện thử

6.2.1 Mômen uốn

Mômen uốn M, tính theo đêca niutơn mét, tác dụng phù hợp với yêu cầu của 6.3, được xác định theo công thức sau:

M = Sm. µ. W.r

Trong đó:

Sm là hệ số, bằng 0,7;

µ là hệ số ma sát giữa lốp xe và đường, bằng 0,7;

W là tải trọng lớn nhất trên bánh xe, đêca niutơn;

r là bán kính tĩnh lớn nhất, mét, của các lốp có thể được lắp với vành bánh xe.

6.2.2 Chiều dài cánh tay đòn

Chiều dài cánh tay đòn phải đảm bảo sao cho tạo ra được mômen M khi tác dụng vào một tải trọng bằng W như đã xác định trong 6.2.1.

6.3 Tiến hành thử

Cho thiết bị thử quay và tác động mômen uốn M, được xác định theo 6.2.1, vào vành bánh xe hợp kim nhẹ được thử sau khi vành bánh xe này đã kẹp chặt vào đĩa quay của thiết bị thử (xem hình 1). Một cánh tay đòn có chiều dài được quy định trong 6.2.2 và có đủ độ cứng vững phải được kẹp chặt với vành bánh xe theo cùng một phương pháp như khi bánh xe được kẹp chặt với xe.

7 Thử tuổi thọ với tải trọng hướng kính

7.1 Thiết bị thử

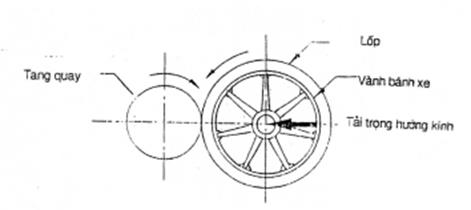

Thiết bị thử được nêu trên hình 2 phải đáp ứng các yêu cầu sau:

Hình 2 - Thiết bị mẫu để thử tuổi thọ với tải trọng hướng kính

a) Thiết bị thử phải có một tang, đường kính ³ 400 mm, bề mặt tang phải nhẵn, êm và có chiều rộng lớn hơn chiều rộng của lốp bánh xe được thử;

b) Tang được nêu trong a) phải quay với vận tốc không đổi;

c) Thiết bị thử phải cho phép tác dụng một tải trọng hướng kính vào bánh xe và phải đảm bảo sao cho bánh xe tiếp xúc với tang trong điều kiện áp suất không đổi.

7.2 Điều kiện thử

7.2.1 Tải trọng hướng kính tĩnh

Tải trọng hướng kính Q, tính theo đêca niutơn tác dụng phù hợp với yêu cầu của 7.3, được xác định theo công thức sau:

Q = Sr.W

trong đó:

Sr là hệ số, bằng 2,25

W được xác định trong 6.2.1

7.2.2 áp suất lốp bánh xe

áp suất không khí trong lốp bánh xe trước khi thử, tính theo kilô Pascal, ít nhất phải phù hợp với tải trọng lớn nhất theo thiết kế của lốp bánh xe được thử.

7.2.3 Dung sai của tải trọng

Dung sai của tải trọng trong quá trình thử phải bằng ±5%.

7.2.4 Sự phá hỏng lốp

Trong trường hợp lốp bị hỏng, phép thử phải được tiếp tục sau khi thay lốp.

7.3 Tiến hành thử

Lắp vành bánh xe hợp kim nhẹ có lốp được bơm tới áp suất tối thiểu bằng áp suất được ghi trên bánh xe với thiết bị thử (xem hình 2) theo phương pháp như đã được dùng để kẹp chặt bánh xe với xe. Tang được quay trong khi tác dụng tải trọng hướng kính Q phù hợp với 7.2.1.

8 Thử chịu va đập hướng kính

8.1 Thiết bị thử

Thiết bị thử phải có các đặc tính sau:

a) vành bánh xe hợp kim nhẹ đã lắp với lốp có thể lắp được trên băng;

b) băng hoặc khung giá trên đó lắp vành bánh xe thử phải có đủ độ cứng vững;

c) tải trọng va đập phải có chiều rộng ít nhất bằng 1,5 lần chiều rộng của vành bánh xe và phải rơi tự do lên bộ phận bánh xe.

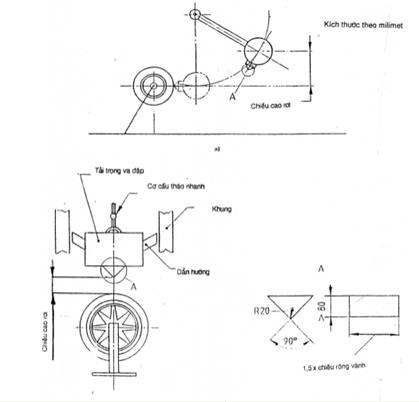

Các ví dụ về loại thiết bị này được nêu trên hình 3. Trong trường hợp thiết bị thử sử dụng một con lắc (xem hình 3a), chiều dài nhỏ nhất của cánh tay đòn con lắc được đo từ tâm tới cạnh va đập của con lắc không được nhỏ hơn 800 mm.

Hình 3 - Thiết bị mẫu để thử chịu va đập hướng kính

8.2 Điều kiện thử

8.2.1 Năng lượng va đập

Khi dùng thiết bị thử đã chỉ dẫn trong 8.1, tải trọng va đập phải rơi để tạo ra năng lượng va đập. Năng lượng tổng E, tính bằng đêca niutơn mét, của tải trọng va đập lúc va đập vào lốp bánh xe phải được xác định theo công thức

E = K. W

trong đó:

K là hệ số bằng 1,8 m đối với các bánh trước và bằng 1,2 m đối với các bánh sau: W được xác định trong 6.2.1.

8.2.2 áp suất bơm của lốp bánh xe

áp suất bơm của lốp bánh xe, p, tính theo kilô pascal được xác định như sau:

p = (áp suất không khí phù hợp với tải lớn nhất theo thiết kế của lốp bánh xe được thử x 1,15) ±10

8.2.3 Khối lượng của tải trọng va đập và chiều cao rơi

Khối lượng của tải va đập và chiều cao rơi phải được chọn theo công thức sau:

![]()

trong đó

m là khối lượng của tải va đập, kilogam;

h là chiều cao rơi, milimét;

E được xác định trong 8.2.1;

g là gia tốc trọng trường (9,8 m/s2).

Tuy nhiên khối lượng của tải va đập phải bằng lực W ± 10 daN.

8.3 Tiến hành thử

Lắp lốp nhỏ nhất thích hợp với tải trọng thiết kế của bánh xe và lắp bánh xe lên giá đỡ theo phương pháp như được dùng để kẹp chặt bánh xe với xe. Vị trí tương đối phải được xác định sao cho khi va

đập véctơ vận tốc đi qua tâm của bánh xe (xem hình 3).

Xác định áp suất bơm hơi của lốp xe, khối lượng của tải va đập và chiều cao rơi phù hợp với 8.2.

9 Thử xoắn

9.1 Thiết bị thử

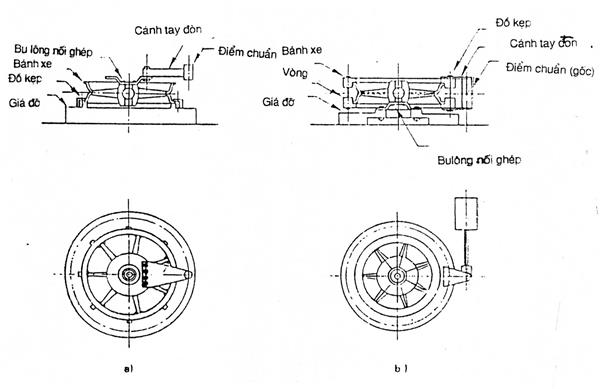

Thiết bị thử phải cho phép tạo ra mômen xoắn tác dụng giữa mayơ và vành bánh. Ví dụ về loại thiết bị thử này được nêu trên hình 4.

9.2 Điều kiện thử

Hình 4 - Thiết bị mẫu để thử xoắn

Momen xoắn T, tính theo đêca niutơn mét, được tác dụng như đã nêu trong 9.3, được xác định theo công thức:

T = ± W.r

trong đó W và r được xác định trong 6.2.1.

9.3 Tiến hành thử

Cố định gờ vành bánh xe với giá đỡ (xem hình 4a) và tác dụng mômen xoắn, được xác định phù hợp với 9.2, lặp lại qua bề mặt tiếp xúc của mayơ. Chiều dài của cánh tay đòn phải bằng bán kính của lốp nhỏ nhất thích hợp với bánh xe.

Cho phép cố định bánh xe trên giá đỡ thông qua bề mặt tiếp xúc của mayơ và tác dụng mômen xoắn với vành bánh xe thông qua vòng được kẹp chặt vững vàng với vành bánh xe (xem hình 4b).

10 Thử rò rỉ không khí (chỉ áp dụng đối với các vành bánh xe được thiết kế để sử dụng với lốp không có xăm)

10.1 Thiết bị thử

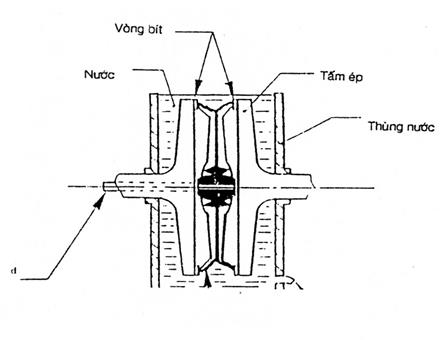

Thiết bị thử thích hợp với phép thử theo 10.3 được nêu trên hình 5.

10.2 Điều kiện thử áp suất không khí được dùng phù hợp với 10.3.1 phải lớn hơn 300 kPa.

10.3 Tiến hành thử

Hình 5 - Thiết bị mẫu để thử rò rỉ không khí

10.3.1 Đậy kín một cách chắc chắn cả hai bên gờ của vành bánh xe bằng các tấm ép (xem hình 5) và cung cấp không khí nén như đã chỉ dẫn trong 10.2 vào bên trong vành bánh để kiểm tra sự kín khí của vành.

10.3.2 Đối với các vành bánh xe có kết cấu ghép và sử dụng các vòng làm kín, vành bánh xe có thể được lắp với một lốp, lốp được bơm hơi và toàn bộ bánh xe được nhúng vào nước.

11 Tính năng làm việc

11.1 Tuổi thọ chịu mômen uốn

Sau khi thử ít nhất là 105 chu kỳ hoặc 106 chu kỳ theo phép thử được quy định trong điều 6, không cho phép có các vết nứt có hại, sự biến dạng rõ rệt hoặc bất kỳ sự tháo lỏng không bình thường nào tại các chỗ nối ghép của vành bánh xe đã được gia cố.

Các vành bánh xe đã gia cố được dùng cho loại xe ba bánh được thiết kế chuyên dùng cho chở hàng và các vành bánh xe này được ghi nhãn bằng chữ 'HD' sau ký hiệu kích thước và tải trọng thiết kế lớn nhất.

11.2 Tuổi thọ chịu tải trọng hướng kính

Sau khi thử ít nhất là 5 x 105 chu kỳ theo phép thử được quy định trong điều 7 không được có các vết nứt có hại, sự biến dạng rõ rệt hoặc bất kỳ sự tháo lỏng không bình thường tại các chỗ nối.

11.3 Sức bền chịu va đập

Sau khi thử va đập theo điều 8, không được có các vết nứt có hại, sự biến dạng rõ rệt, đáng kể

hoặc bất kỳ sự tháo lỏng không bình thường tại các chỗ nối ghép hoặc sự rò rỉ không khí đột ngột do vành bị hỏng1)

11.4 Tuổi thọ chịu mômen xoắn

Sau khi thử ít nhất là 105 chu kỳ theo phép thử được quy định trong điều 9, không được có các vết nứt có hại, sự biến dạng rõ rệt hoặc bất kỳ sự tháo lỏng không bình thường nào tại các chỗ nối ghép.

11.5 Độ kín khí

Không được có sự rò rỉ không khí qua vành bánh xe thể hiện bởi các bọt khí sau khi tác dụng áp suất thử phù hợp với điều 10 trong khoảng thời gian nhỏ nhất là 2 phút.

1) Sự rò rỉ không khí đột ngột là trường hợp sự giảm áp suất thử lớn hơn 50% trong thời gian nhỏ hơn 30 s

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6443:1998 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6443:1998 DOC (Bản Word)