- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 7163:2002 Chai chứa khí - Van dùng cho chai chứa khí nạp lại được

| Số hiệu: | TCVN 7163:2002 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/2002 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 7163:2002

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 7163:2002

TIÊU CHUẨN VIỆT NAM

TCVN 7163 : 2002

ISO 10297:1999

CHAI CHỨA KHÍ - VAN DÙNG CHO CHAI CHỨA KHÍ NẠP LẠI ĐƯỢC - ĐẶC TÍNH KỸ THUẬT VÀ THỬ KIỂU

Gas cylinders - Refillable gas cylinder valves - Specification and type testing

Lời nói đầu

TCVN 7163 : 2002 hoàn toàn tương đương với ISO 10297 :1999.

TCVN 7163 : 2002 do Ban kỹ thuật tiêu chuẩn TCVN/TC 58 Bình chứa ga biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

CHAI CHỨA KHÍ - VAN DÙNG CHO CHAI CHỨA KHÍ NẠP LẠI ĐƯỢC - ĐẶC TÍNH KỸ THUẬT VÀ THỬ KIỂU

Gas cylinders - Refillable gas cylinder valves - Specification and type testing

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu đối với van dùng cho chai chứa khí nạp lại được và phương pháp thử các van này để phê duyệt kiểu.

Tiêu chuẩn này áp dụng cho các van được lắp vào chai chứa khí có dung tích nước đến 150 I để chứa khí nén, khí hoá lỏng và khi hoà tan.

Tiêu chuẩn này chỉ áp dụng cho van vận hành bằng tay vặn hoặc bằng chìa khóa.

Tiêu chuẩn này không áp dụng cho van của thiết bị thở, bình chữa cháy, thiết bị làm lạnh hoặc khí đốt hoá lỏng (LPG).

Tiêu chuẩn này không quy định các yêu cầu bổ sung riêng đối với van lắp với cơ cấu giảm áp, tích áp và một chiều.

2. Tiêu chuẩn trích dẫn

ISO 188 Rubber, vulcanized or thermoplastic - Accelerated ageing or heat-resistance tests

Cao su lưu hoá hoặc dẻo nóng - Thử lão hoá nhanh hoặc thử bền nhiệt.

ISO 1817 Rubber, vulcanized - Determination of the effect of liquids.

Cao su lưu hoá - Xác định ảnh hưởng của chất lỏng.

TCVN 6551 : 1999 (ISO 5145) Đầu ra của van chai chứa khí và hỗn hợp khí - Lựa chọn và xác định kích thước.

TCVN 6550 : 1999 (ISO 10156) Khí và hỗn hợp khí – Xác định thế cháy và khả năng oxy hoá đối với việc lựa chọn đầu ra của van chai chứa khí.

TCVN 7165 : 2000 (ISO 10920) Chai chứa khí di động - Ren côn 25E để nối van vào chai chứa – Đặc tính kỹ thuật.

TCVN 6874-1 : 2001 (ISO 11114-1 : 1997) Chai chứa khí di động - Tính tương thích của vật liệu làm chai chứa và làm van với khí chứa. Phần 1: Vật liệu kim loại.

TCVN 6874-2 : 2002 (ISO 11114-2 : 2000) Chai chứa khí di động - Tính tương thích của vật liệu làm chai chứa và làm van với khí chứa. Phần 2: Vật liệu phi kim loại.

TCVN 6874-3 : 2001 (ISO 11114-3: 1997) Chai chứa khí di động - Tính tương thích của vật liệu làm chai chứa và làm van với khí chứa. Phần 3: Thử độ bốc cháy trong khí oxy.

ISO 11116-1 Gas cylinders - 17E taper thread for connection of valves to gas cylinders - Part 1: Specifications. Chai chứa khí - Ren côn 17E để nối van vào chai chứa - Phần 1: Đặc tính kỹ thuật.

TCVN 6872 : 2001 (ISO 11117) Chai chứa khí - Mũ bảo vệ van và nắp bảo vệ van dùng cho chai chứa khí công nghiệp và y tế - Thiết kế, kết cấu và thử nghiệm.

3. Định nghĩa và ký hiệu

Trong tiêu chuẩn này sử dụng các định nghĩa và ký hiệu sau

3.1. Áp suất làm việc pw (working pressure): Áp suất ổn định ở nhiệt độ đồng đều 15oC đối với chai nạp đầy khí.

3.2. Áp suất vận hành po (operating pressure): Áp suất được tạo ra trong chai khi sử dụng.

3.3. Áp suất thử van pvt (valve test pressure):

Đối với khí vĩnh cửu

pvt = 1,2 x pw

Đối với khí hoá lỏng và khí hoà tan dưới áp suất (ví dụ axetylen) pvt ít nhất phải bằng áp suất thử nhỏ nhất của chai trong các quy định vận chuyển hiện hành đối với khí hoặc nhóm khí.

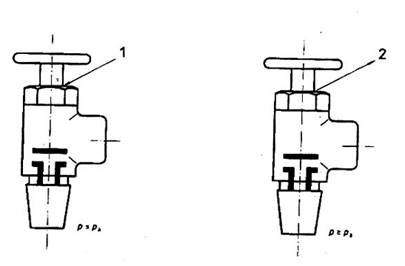

3.4. Độ kín bên ngoài (external tightness): Độ kín khí quyển (rò rỉ vào và I hoặc rò rỉ ra) khí van mở (xem hình 1).

Chỉ dẫn

p = áp suất trong

pa = áp suất khí quyển

1 Rò rỉ vào

2 Rò rỉ ra

Hình 1 - Độ kín ngoài

3.5. Độ kín trong (internal tightness): Độ kín để van (rò rỉ vào và / hoặc rò rỉ ra) khi van đóng (xem hình 2).

Chỉ dẫn

p = áp suất trong

pa = áp suất khí quyển

1 Rò rỉ vào

2 Rò rỉ ra

Hình 2 - Độ kín trong

3.6. Mômen quay đóng van nhỏ nhất Tc (minimum closing torque): Mômen quay đóng van nhỏ nhất sử dụng cho cơ cấu vận hành van côn để đạt được độ kín trong.

3.7. Mômen quay bền (resistance torque): Mômen quay đóng van lớn nhất sử dụng cho cơ cấu vận hành van mà van có thể chịu được mà không bị hư hỏng.

3.8. Cơ cấu vận hành van (valve operating mechanism): Cơ cấu vận hành bằng tay để đóng và mở van.

4. Các yêu cầu chung

4.1. Yêu cầu chung

Van phải làm việc an toàn trong phạm vi nhiệt độ sử dụng từ -20oC đến +65oC. Phạm vi này có thể mở rộng trong thời gian ngắn (như trong khi nạp). Khi có yêu cầu nhiệt độ sử dụng cao hơn hoặc thấp hơn trong thời gian dài hơn, người mua phải quy định điều này.

Van phải chịu được bất kỳ tác động cơ học hoặc tác động hoá học nào trong điều kiện sử dụng bình thường.

Van phải được làm sạch đáp ứng các yêu cầu sử dụng đã xác định.

4.2. Mô tả và kích thước

Van chai bao gồm:

- thân van;

- cơ cấu vận hành van và chi tiết làm kín bên trong;

- cơ cấu làm kín bên ngoài;

- các đầu nối để sử dụng (nạp và xả);

- hệ thống nối giữa van và chai chứa khí.

Ngoài ra, van cũng có thể bao gồm

- cơ cấu an toàn, chống sự quá áp:

- ống xiphông;

- nút hoặc mũ ren, ở đầu nối ra, để đảm bảo độ kín khí hoặc để bảo vệ;

- cơ cấu giới hạn sự vượt quá lưu lượng;

- bộ lọc.

Lỗ van phải đủ lớn để thoả mãn yêu cầu của tốc độ dòng mà không làm giảm độ bền của mối nối chân van. Đường kính lỗ van, là 3,5 mm cho van với ren chân van 25E (xem TCVN 7165 : 2002) và là 2 mm cho van có ren chân van 17E (xem ISO 11116-1) phải được thoả thuận giữa người mua và người cung cấp.

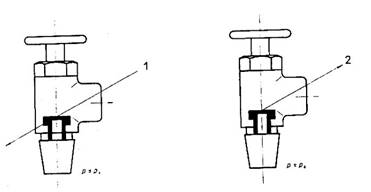

Khi van được bảo vệ bằng mũ van phù hợp với TCVN 6872 : 2001 (ISO 11117) van phải theo kích thước cho trong hình 3.

Chỉ dẫn

r ≤ 32,5 mm

h ≤ 90 mm

R ≤ 38 mm

L ≤ 125 mm

Chú thích 1 - h là chiều cao từ điểm cuối chân van đến điểm mà tại đó bán kính toàn bộ của van bằng với bán kính của tay vặn khi bán kính của van lớn hơn bán kính của tay vặn.

Chú thích 2 - Khi các trục của van, cửa ren chân van và tay vặn không trùng nhau, khoảng cách giữa hai trục phải được tăng thêm r.

Chú thích 3 - L là chiều dài lớn nhất của van ở vị trí đóng khi không được lắp vào chai chứa.

Chú thích 4 - R được đo đến phần xa nhất của van tính từ trục chân van và bao gồm bất cứ nút hoặc mũ bịt đầu ra vào nếu chúng được lắp.

Hình 3 - Kích thước lớn nhất đối với van chai chứa khí được bảo vệ bằng mũ

4.3. Vật liệu

Vật liệu kim loại và phi kim loại tiếp xúc với chất khí phải tương thích hoá học và / hoặc vật lý với chất khí đó, ở tất cả các điều kiện vận hành đã định (xem TCVN 6874-1 : 2001 và TCVN 6874-2 : 2002).

Tính tương thích của vật liệu với oxy và các khí oxy hoá khác, độ chống bốc cháy của vật liệu và dầu bôi trơn, phải được xác định bằng quy trình thử thích hợp (xem TCVN 6874-3 : 2001).

Van dùng cho axetylen có thể được chế tạo bằng hợp kim nền đồng nếu hàm lượng đồng không vượt quá 70% (m/m). Người chế tạo không được sử dụng bất kỳ phương pháp nào làm giầu hàm lượng đồng trên bề mặt. Hàm lượng bạc của hợp kim phải được giới hạn đối với van chai axetylen. Giới hạn được chấp nhận nằm giữa 43% (m/m) và 50% (m/m) phụ thuộc vào thành phần của hợp kim.

Vật liệu bịt kín phi kim loại sử dụng với không khí, oxy và các khí giầu oxy phải có khả năng chịu được phép thử độ nhậy lão hoá phù hợp với ISO 188.

Vật liệu bịt phi kim loại trong van phải chịu được phép thử trong môi trường ăn mòn phù hợp với ISO 1817.

4.4. Thiết kế và chế tạo

4.4.1. Thân van

Thân van phải được chế tạo bằng phương pháp công nghệ đảm bảo tạo ra cơ tính cần thiết theo các yêu cầu quy định trong tiêu chuẩn này, đặc biệt các quy định ở 5.4.2. Cần phải xem xét tính không đồng nhất của vật liệu.

4.4.2. Chỗ nối van

Van thường được nối với chai bằng mối nối ren ngoài côn hoặc trụ và nối với thiết bị nạp và xả bằng các đầu nối ra riêng biệt, theo các tiêu chuẩn được chấp nhận.

4.4.3. Cơ cấu vận hành van

Cơ cấu vận hành van được chế tạo bằng vật liệu có khả năng chịu được ứng suất cơ học kể cả tải trọng động có thể có (như sự va đập hoặc sự thay đổi tải trọng có chu kỳ), và các nhiệt độ làm việc cực hạn mà van phải chịu.

Vật liệu của các cơ cấu vận hành van phải chịu được phép thử trong lửa phù hợp với 5.4.10.

Cơ cấu vận hành van phải thoả mãn các điều kiện sau:

- không phụ thuộc vào áp suất trong chai;

- ở điều kiện bình thường, phải làm việc dễ dàng trong suốt thời gian sử dụng:

- được thiết kế sao cho không bị tự tháo lỏng khỏi thân van bởi mômen quay nhỏ hơn 40 N.m;

- được thiết kế sao cho việc chỉnh đặt vị trí làm việc của van không thể bị thay đổi do vô ý;

- phải đóng van theo chiều quay kim đồng hồ;

- được thiết kế để đảm bảo rằng dầu bôi trơn không tương thích với oxy, không tiếp xúc với khí oxy hoá mạnh được xác định trong TCVN 6550 : 1999 (ISO 10156);

- đối với van chai axetylen, van phải được thiết kế theo các yêu cầu của 5.4.9.

Đối với van dùng cho oxy hoặc khí oxy hoá mạnh, độ mở của lỗ van phải tăng dần. Độ mở toàn bộ phải lớn hơn một vòng quay của cơ cấu vận hành. Đối với van gặp khó khăn về mặt kỹ thuật giới hạn độ mở bằng cách này (ví dụ van màng) phải dùng cách khác để làm giảm toàn bộ.

4.4.4. Độ kín

Phương pháp để đạt được độ kín ngoài bao gồm:

- hộp nắp bịt;

- một hoặc một số vòng đệm chữ O;

- máng;

- ống xếp (màng xếp);

- các cơ cấu thích hợp khác.

Độ kín trong và độ kín ngoài phải đạt được trong toàn bộ phạm vi nhiệt độ và áp suất làm việc.

Độ kín ngoài phải được duy trì đối với tất cả các vị trí của ty van, từ vị trí mở, đến vị trí đóng hoàn toàn và trong khi làm việc.

Tất cả các cơ cấu bịt kín phải chịu được 2000 lần đóng và mở, ở pvt, mà không phải thay thế cơ cấu bịt kín. Không cho phép điều chỉnh cơ cấu bịt kín.

Áp suất nhỏ nhất trong khi thử độ kín phải là 0,1 bar. Nếu van không quy định để sử dụng cho khí dễ nổ cháy hoặc khí độc thì áp suất này có thể tăng đến 0,5 bar.

Theo yêu cầu của khách hàng có thể thử độ kín trong chân không.

Khi kết hợp các màng hoặc màng xếp, có thể sử dụng hộp nắp bịt hoặc vòng đệm chữ O bổ sung, để đảm bảo an toàn trong trường hợp làm hư hỏng màng hoặc màng xếp. Điều này áp dụng đặc biệt đối với khí độc.

Phép thử độ kín thường được tiến hành với không khí hoặc nitơ. Các van được ký hiệu để sử dụng với khí nhẹ hơn không khí hoặc với khí xuyên thấm tốt (ví dụ cacbon dioxit) có thể được thử với hêli.

Xem định nghĩa khí dễ cháy ở TCVN 6550 :1999, và định nghĩa khí độc ở phụ lục A TCVN 6551:1999.

4.4.5. Tốc độ rò rỉ

Tốc độ rò rỉ trong hoặc ngoài không được vượt quá 6 cm3/h ở 20oC và 1013 mbar (1 at).

Tốc độ quy định này có thể được sửa đổi theo thoả thuận và đối tượng áp dụng riêng, như đối với các van dùng cho khí sạch cao hoặc khí độc mạnh, có thể quy định tốc độ rò rỉ thấp hơn.

4.4.6. Mômen quay vận hành

Đối với van vận hành bằng tay vặn, có đường kính tay vặn 65 mm, mômen quay đóng van để đạt được độ kín trong phải là 7 N.m hoặc nhỏ hơn. Đối với van khác (ví dụ vận hành bằng chìa khoá hoặc van màng) mômen quay này có thể lớn hơn. Kích thước của tay vặn, hoặc các cơ cấu vận hành tương đương, phải thích hợp đối với mômen quay đóng van quy định (xem 5.4.3.2 và 5.4.6).

Mômen quay cần thiết cho việc khoá và mở hoàn toàn van không được tăng đáng kể trong quy trình sử dụng van (xem 5.4.4).

5. Thử kiểu van

5.1. Quy định chung

Trước khi đưa van vào sử dụng, chúng phải được thử phê duyệt kiểu (xem 5.2 và 5.3). Phê duyệt kiểu có hiệu lực đối với chủng loại van đã cho, có cùng thiết kế cơ bản.

Khi có sự thay đổi mối nối thì không yêu cầu thử phê duyệt.

Sự thay đổi các bộ phận bên trong vì lý do của tính tương thích khí/ vật liệu (ví dụ vòng đệm chữ O, nắp bịt, màng, trục, dầu bôi trơn) tạo thành biến thể kiểu trong họ van đã cho.

Biến thể kiểu yêu cầu lặp lại các phần thích hợp của thử kiểu.

Sự thay đổi kích thước thiết kế cơ bản của các bộ phận hoặc sự thay đổi của vật liệu thân van, tạo nên họ van mới và yêu cầu thử kiểu toàn bộ.

5.2. Tài liệu

Người sản xuất phải chuẩn bị sẵn cho cơ quan thử nghiệm có thẩm quyền các tài liệu sau:

- bộ bản vẽ kỹ thuật bao gồm sự lắp ráp chung, danh mục các chi tiết, đặc tính của vật liệu và bản vẽ chi tiết. Bất kỳ kiểu khác nhau nào trong họ van đã cho phải được phân biệt rõ ràng;

- bản miêu tả van và phương pháp vận hành;

- thông báo phạm vi sử dụng van (khí và hỗn hợp khí, áp suất sử dụng có hoặc không có cơ cấu bảo vệ van v.v...). Phải phân biệt rõ ràng khí nào hoặc hỗn hợp khí nào có thể sử dụng với từng biến thể kiểu van;

- chứng chỉ tính tương thích của vật liệu theo yêu cầu.

5.3. Van thử

Yêu cầu ít nhất 9 mẫu van (có thể cần nhiều mẫu hơn, phụ thuộc vào số lượng kiểu khác nhau được thử):

a) một mẫu (số 1) để thử thuỷ lực;

b) các mẫu để thử độ kín và thử độ bền như sau:

1) khi không quy định kiểu khác nhau, 5 mẫu để thử các đặc tính kỹ thuật cơ bản (số 2 đến số 6);

2) khi quy định một kiểu khác (a), ba mẫu (số 2, 3, 4) để thử đặc tính kỹ thuật cơ bản và hai mẫu (số 5, 6) để thử kiểu khác;

3) khi quy định hai hoặc nhiều hơn kiểu khác nhau (a, b, v.v...), hai mẫu (số 2, 3) để thử đặc tính kỹ thuật cơ bản, hai mẫu (số 4a và 5a, 4b và 5b) để thử cho từng kiểu khác nhau;

c) một mẫu (số 2) cũng dùng để thử trong lửa;

d) một mẫu (số 7) dùng để thử bổ sung khi có yêu cầu;

e) hai mẫu (số 8 và 9) để xác định mômen quay vận hành.

Ngoài ra, đối với việc sử dụng với khí oxy và khí oxy hoá mạnh, ba mẫu van (số 10, 11 và 12) được yêu cầu để thử sự tăng áp suất oxy và đối với việc sử dụng với axetylen, ba mẫu van (số 10, 11 và 12) được yêu cầu để thử độ kín trong sau khi lửa tạt lại.

5.4. Tiến hành thử

5.4.1. Bảng các phép thử

Phải tiến hành các phép thử theo trình tự cho trong bảng 1.

Ví dụ trình tự thử đối với thiết kế cơ bản có các kiểu khác nhau xem phụ lục A.

Bảng 1 - Trình tự thử (độ kín, độ bền và độ chống cháy) đối với phê duyệt kiểu (không có kiểu khác)

| Trình tự thử | Phép thử và số điều khoản | Điều kiện van thử | Nhiệt độ thử 0C | Số van mẫu | Số phép thử/van | Tổng số phép thử |

| 1 | Thuỷ lực 5.4.2 | Như khi nhận | 20 ± 5 | 1 | 1 | 1 |

| 2 | Độ kín trong/ngoài 5.4.3 | Như khi nhận | 20 ± 5 | 2a đến 6 | 6b hoặc 8 | 30b hoặc 40 |

| 3 | Độ kín trong/ngoài 5.4.3 | Từ trình tự thử 2, hoá già ở 65oC trong 5 ngày | 20 ± 5 | 2a đến 6 | 6b hoặc 8 | 30b hoặc 40 |

| 4 | Độ bền 5.4.4 | Từ trình tự thử 3 | 20 ± 5 | 2a đến 6 | 1 | 5 |

| 5 | Độ kín trong/ngoài 5.4.3 | Từ trình tự thử 4 | 20 ± 5 | 2a đến 6 | 6b hoặc 8 | 30b hoặc 40 |

| 6 | Độ kín trong/ngoài 5.4.3 | Từ trình tự thử 5 | 65 ± 2,5 | 2a đến 6 | 6b hoặc 8 | 30b hoặc 40 |

| 7 | Độ kín trong/ngoài 5.4.3 | Từ trình tự thử 6 | -20 ± 2,5c | 2a đến 6 | 6b hoặc 8 | 30b hoặc 40 |

| 8 | Kiểm tra bằng mắt thường 5.4.5 | Từ trình tự thử 7 | 20 ± 5 | 2a đến 6 | 1 | 5 |

| 9 | Mômen quay quá mức 5.4.6 | Như khi nhận | 20 ± 5 | 8 và 9 | 1 | 2 |

| 10 | Thử trong lửa 5.4.10 | Từ trình tự thử 8 | 800 đến 1000 | 2 | 1 | 1 |

| a Đối với kiểu van khác bổ sung, số lượng van mẫu và phép thử được thay đổi phù hợp với 5.3. b Tổng số phép thử là 30 không có thử chân không và là 40 nếu có yêu cầu thử chân không. c Đối với một số nơi trên thế giới và cách sử dụng nào đó, phép thử ở nhiệt độ thấp (như ở -30°C) cần được xem xét. | ||||||

5.4.2. Thử thuỷ lực

Vì lý do an toàn phép thử thuỷ lực được tiến hành trước tất cả các phép thử khác.

Thử thuỷ lực phải tiến hành trong các điều kiện sau:

- mặt tựa van ở vị trí mở;

- đầu ra của van được bịt kín;

- tháo cơ cấu giảm áp an toàn (nếu được lắp) và bịt lỗ;

- môi chất thử, nước hoặc các chất lỏng thích hợp khác;

- đối với khí vĩnh cửu 1,5 x 1,5 pw;

- đối với khí hoá lỏng 1,5 pvt;

- đối với khí hoà tan, như axetylen, áp suất thử van là 450 bar;

- nhiệt độ thử, nhiệt độ môi trường (20 ± 5)°C;

- thời gian duy trì áp suất, ít nhất 2 min;

Phải tăng áp suất liên tục và đều đặn. Van mẫu phải chịu được phép thử mà không có biến dạng dư hoặc gãy.

5.4.3. Thử độ kín

5.4.3.1. Quy định chung

Từng trình tự thử độ kín trong và ngoài phải bao gồm phép thử ở bốn áp suất cho trong bảng 2.

Phải duy trì áp suất thử không ít hơn 1 min.

Bảng 2 - Áp suất thử đối với thử độ kín

| Trình tự thử áp suất | Áp suất thử đối với thử độ kín |

| 1 | Chân không (5 x 10-3 bar) nếu được quy định |

| 2 | 0,1 bar đối với khí độc và dễ cháy, 0,5 bar đối với tất cả các khí khác |

| 3 | 10 bar đối với tất cả các khí |

| 4 | Chọn áp suất lớn hơn trong loại áp suất hoặc pvt đối với khí vĩnh cửu hoặc áp suất thử của chai chứa khí đối với khí hoá lỏng và khí hoà tan, nhưng không được nhỏ hơn 20 bar |

5.4.3.2. Độ kín trong

Độ kín trong phải được xác định có liên quan đến mômen quay đóng van cho từng van của 5 hoặc nhiều hơn 5 van mẫu (xem 5.3) phù hợp với quy trình sau:

a) để trống chỗ nối đầu ra của van;

b) tháo cơ cấu giảm áp (nếu được lắp) và bịt kín lỗ;

c) mở van;

d) đặt áp suất quy định ở đầu vào của van;

e) khoá van tới mômen yêu cầu;

f) mở chỗ nối đầu ra của van;

g) chờ ít nhất 1 min trước khi đo tốc độ rò rỉ mặt tựa van;

h) nếu tốc độ rò rỉ không được chấp nhận (xem 4.4.5), lặp lại trình tự thử ở mômen quay đóng van cao hơn.

Trình tự thử này phải được lặp lại đối với từng áp suất thử cho trong bảng 2.

Chú thích - Đặc biệt quan trọng là van màng phải chịu áp suất thử khi van đóng

5.4.3.3. Độ kín ngoài

Độ kín ngoài được xác định cho từng van của 5 hoặc nhiều hơn 5 van mẫu (xem 5.3) theo quy trình sau:

a) để trống một lỗ đầu vào hoặc đầu ra của van;

b) tháo cơ cấu giảm áp an toàn (nếu được lắp) và bịt kín lỗ;

c) mở hoàn toàn van;

d) đặt áp suất quy định qua các lỗ khác.

e) đo tốc độ rò rỉ;

f) đóng van cục bộ (từng phần).

g) đo tốc độ rò rỉ;

Nếu có yêu cầu, thao tác f) và thao tác g) có thể được lặp lại đối với việc đóng van cục bộ khác nhau.

Đối với việc trình tự thử 7 của bảng 1, tiến hành ở (-20 ± 2,5)oC, tốc độ rò rỉ ngoài cũng được đo trong khi quay tay vặn.

5.4.4. Thử độ bền lâu

Thử độ bền lâu với 2000 chu kì, bao gồm mở và đóng hoàn toàn van, được tiến hành ở pvt.

Sau mỗi lần đóng, áp suất sau mặt tựa phải thoát ra khí quyển. Phải có sự tạm dừng ít nhất 6 s ở từng vị trí đóng hoàn toàn và mở hoàn toàn.

Cần phải lưu ý để đảm bảo rằng, trong khi thử, ma sát không làm cho nhiệt độ của van vượt đáng kể nhiệt độ quy định trong bảng 1.

Đối với van có tay vặn, mômen quay đóng vân dùng trong quá trình thử là 7 N.m. Không được tác dụng mômen vượt quá ở vị trí mở hoàn toàn.

Đối với van vận hành bằng chìa hoặc van màng xếp yêu cầu mômen quay đóng van nhỏ nhất (Tc) lớn hơn 7 N.m, mômen quay được sử dụng khi thử bằng 1,5 x Tc.

Đối với các van nhỏ, dùng mômen quay đóng van nhỏ nhất nhỏ hơn 7 N.m, mômen quay được sử dụng khi thử phải bằng hai lần mômen quay nhỏ nhất phụ thuộc vào trị số lớn nhất là 7 N.m.

Đối với tất cả các phép thử tiếp theo, không được dùng mômen quay vượt quá monmen quay đã sử dụng trong phép thử độ bền.

5.4.5. Kiểm tra bằng mắt thường

Khi hoàn thành thử độ bền và các phép thử độ kín tiếp theo, các thành phần bịt kín như màng, màng xếp, vòng đệm chữ O phải được kiểm tra bằng mắt đối với sự hao mòn không được chấp nhận và/hoặc sự hư hỏng.

5.4.6. Xác định độ bền đối với mômen quá mức

Nội dung của các phép thử này là kiểm tra xem cơ cấu vận hành van có đủ độ bền và độ an toàn không nếu phải chịu mômen quá mức.

Các phép thử này được thực hiện trên van mẫu số 8 và 9 ở áp suất khí quyển.

Mômen quay đóng van ở van mẫu số 8 phải được tăng đều cho tới khi đạt mômen quay T (xem dưới đây), ở mômen này van phải có khả năng làm việc mà không gặp trở ngại có thể nhận ra được và không có hư hỏng đáng kể nào. Sau đó mômen quay phải tăng từ từ cho tới khi xảy ra hư hỏng bất kỳ bộ phận nào của cơ cấu vận hành. Trị số này của mômen quay khi xảy ra hư hỏng không được nhỏ hơn 1,25 x T.

Sau đó phải lặp lại phép thử này, trên van mẫu số 9, nhưng với mômen mở thay cho mômen đóng.

Sau phép thử này, cơ cấu vận hành van có thể bị hư hại đáng kể và không làm việc. Các bộ phận duy trì áp suất không được hư hỏng. Trong khi thử không được phép tháo cơ cấu này.

Trị số T đối với van chai chứa khí công nghiệp tiêu chuẩn được lắp tay vặn đường kính 65 mm là 20 N.m.

Trị số T sẽ thay đổi, tuy nhiên với thiết kế của van và cơ cấu vận hành đối với van nhỏ, có thể nhỏ hơn và đối với van vận hành bằng chìa có thể lớn hơn.

Cơ cấu vận hành không có khả năng chịu được mômen quá mức quy định phải được tháo ra khỏi thân van (xem 4.4.3).

5.4.7. Thử va đập cơ học

Nếu không xác định bảo vệ van bằng mũ hoặc các dạng bảo vệ khác, phải tiến hành thử va đập trên van mẫu số 7 như miêu tả trong phụ lục B.

5.4.8. Thử sự tăng áp suất oxy

Phép thử này được tiến hành đối với các van được sử dụng trong tất cả các lĩnh vực mà khí hoặc hỗn hợp khí có thể oxy hoá lớn hơn không khí (định nghĩa thế oxy hoá xem TCVN 6550 : 1999 (ISO 10156), đối với tất cả các loại van phải tiến hành thử tăng áp suất bằng oxy tinh khiết.

Mục đích của phép thử này là kiểm tra xem van có chịu đựng được an toàn khi có sự tăng áp oxy.

Phải thử ba van mẫu, số 10, 11 và 12 ở điều kiện "như khi nhận" (hoặc được bôi dầu nếu dầu bôi trơn được sử dụng cho các van này).

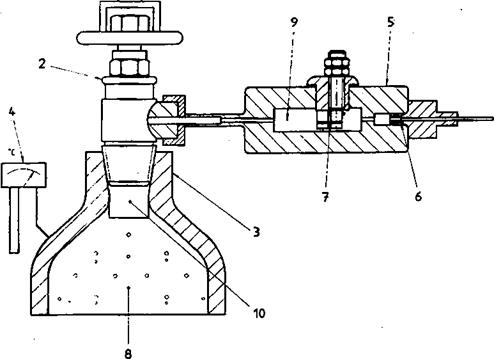

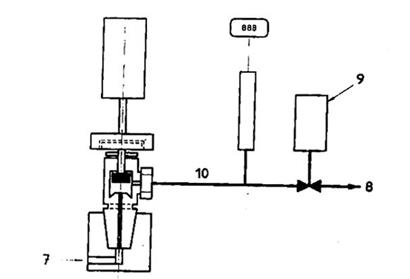

Trước khi thử, phải kiểm tra thiết kế thử mồi cháy đối với sự tăng áp yêu cầu (ví dụ về thiết kế thử và đặc tính của chu kỳ áp suất, xem hình 4 và 5). Đối với các van thử này, ở phía cuối của ống đồng dài 1 m lắp đồng hồ đo áp suất.

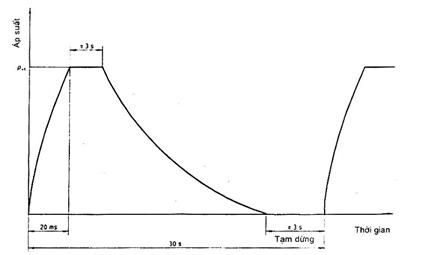

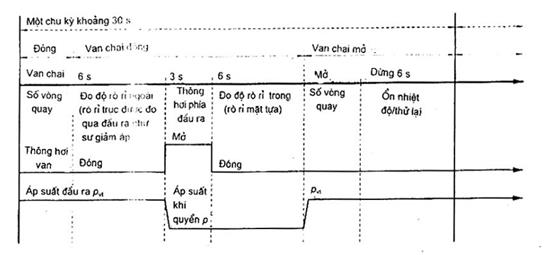

Áp suất lớn nhất ở đầu cùng của ống đồng hoặc ống bằng loại vật liệu khác có độ bền oxy tương đương (được đo bằng đồng hồ đo áp suất và được ghi lại trên máy hiện dao động) phải đạt trong khoảng (![]() ) ms (thời gian cần để đạt tới pvt bắt đầu từ áp suất khí quyển).

) ms (thời gian cần để đạt tới pvt bắt đầu từ áp suất khí quyển).

Không quy định thời gian ổn định ở pvt nhưng không được nhỏ hơn 3 s. Trước khi có sự tăng áp tiếp theo trong hệ thống (van mẫu và ống đồng) phải giảm áp xuống áp suất khí quyển. Không quy định thời gian ổn định ở áp suất khí quyển nhưng không được nhỏ hơn 3 s.

Thời gian tổng của chu kỳ áp suất là 30 s, như được thể hiện trên hình 5. Thời gian tổng là thời gian giữa lúc bắt đầu của hai tần tăng áp liên tiếp.

Khi tính toán, sử dụng oxy được nung nóng ở (60 ± 3)oC.

Chất lượng oxy phải đạt:

- độ tinh khiết nhỏ nhất 99,5% (V/V);

- hàm lượng hydrocacbon ≤ 0,001% (V/V)

Từng phép thử được tiến hành như sau:

- cung cấp oxy ở nhiệt độ (60 ± 3)oC, trực tiếp vào chỗ nối của van được thử, bằng ống đồng có đường kính trong 5 mm và chiều dài 1 m. Vật liệu quy định và kích thước của ống cần thiết để đảm bảo đạt được năng lượng đã định được cấp vào van thử;

- tiến hành hai trình tự thử được quy định trong bảng 3.

Bảng 3 - Trình tự thử

| Trình tự thử | Hệ thống vận hành van | Mặt tựa van |

| 1 | Đóng | Mở |

| 2 | Mở | Được bịt kín bằng nút kim loại có ren |

- oxy được nung sấy nóng đến (60 ± 3)oC trong lò nung sơ bộ oxy. Dòng oxy tới van mẫu thử phải được kiểm tra bằng van mở nhanh (xem hình 4). Phép thử bao gồm đưa van mẫu vào 20 chu kỳ áp suất từ áp suất khí quyển đến áp suất thử van (pvt) (xem hình 5).

Sau khi thử, tháo van mẫu và kiểm tra kỹ lưỡng, kể cả kiểm tra độ kín của các chi tiết phi kim loại. Không được có bất kỳ vết mồi cháy nào.

Kích thước tính bằng mét

Chỉ dẫn

| 1- Van vào | 4 – Van mở nhanh | 8- Bộ phận khởi động |

| 2- Thiết bị nung sơ bộ (bể nước nung bằng điện) | 5- Ống đồng | 9- Rơ le nhiệt |

| 3- Bình oxy | 6- Van mẫu | P1- Áp kế |

|

| 7- Van giảm áp | T1- Nhiệt kế |

Hình 4 – Ví dụ của thiết bị thử mồi cháy

Hình 5 - Đặc tính chu kỳ áp suất

5.4.9. Thử lửa tạt lại của axetylen

Phép thử này dùng cho van làm việc với axetylen.

Mục đích của phép thử này là xác định xem van mẫu có khả năng chịu được lửa tạt lại của axetylen hay không. Sau khi thử lửa tạt lại, phải đóng được van.

Khi van mẫu được lắp cơ cấu giảm áp, cơ cấu này phải được đóng để thử.

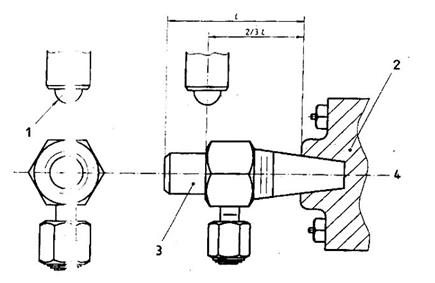

Chai axetylen dùng cho phép thử, phải có thể tích trống khoảng 150 cm3 ở phía đầu chai.

Van mẫu phải được vặn vào chai axetylen có dung tích nước 5 I (có chất xốp và dung môi). Không lắp lưới lọc vào chai hoặc vào van.

Chai được nạp ít nhất một nửa lượng axetylen cho phép nạp lớn nhất. Ống mồi cháy thể tích 30 cm3 được nối với hộp đầu ra (xem hình 6). Ống mồi cháy này phải khoá ở một đầu bằng đĩa nổ có áp suất nổ lớn nhất là 40 bar. Sự phân huỷ axetylen lan truyền trong chai do đó làm tăng áp suất, dẫn đến sự nổ, vỡ đĩa nổ. Các khí phân huỷ do nhiệt được thoát ra khỏi van.

Sau 30 s khoá van mẫu từ khoảng cách an toàn (bằng điều khiển từ xa).

Chai được để cho đến khi ổn định (khoảng 24 h). Sau đó kiểm tra độ kín trong của van và tốc độ rò rỉ không được vượt quá 50 cm3/h.

Chỉ dẫn

| 1- Thiết bị đóng hoạt động từ xa | 6- Đĩa nổ |

| 2- Van mẫu | 7- Dây |

| 3- Chai axelylen | 8- Chất xốp |

| 4- Nhiệt kế | 9- Thể tích khoảng 30 cm3 |

| 5- Ống mồi cháy | 10- Thể tích khoảng 150 cm3 |

Hình 6 - Ví dụ của thiết bị thử lửa tạt lại của axetylen

5.4.10. Thử trong lửa đối với cơ cấu vận hành van

Cơ cấu vận hành van (tay vặn) mẫu được đặt trong ngọn lửa khí có chiều dài 150 mm trong 1 min, không có sự cấp không khí bổ sung, sao cho ngọn lửa đạt nhiệt độ từ 800oC đến 1000oC. Cơ cấu vận hành này được ngọn lửa bao bọc hoàn toàn.

Dù cơ cấu vận hành có thể bị hư hỏng trong khi thử, van phải có thể khoá bằng tay sau khi làm nguội đủ.

6. Ghi nhãn

Van chai chứa khí, phù hợp với tiêu chuẩn này, phải được ghi nhãn như sau:

a) số hiệu của tiêu chuẩn này;

b) ký hiệu của người sản xuất;

c) tháng, năm sản xuất;

d) dấu hiệu mối nối chai/van;

Bổ sung thêm đối với khí vĩnh cửu, phải ghi áp suất làm việc. Có thể quy định các nội dung ghi nhãn bổ sung khác nếu có yêu cầu (như mũ hoặc nắp không được yêu cầu).

7. Báo cáo thử

Phải ghi bằng biên bản tổng hợp tất cả các phép thử đã tiến hành và kết quả thu được.

Biên bản này phải có chữ ký của người có thẩm quyền của phòng thử nghiệm và phải bao gồm các bản vẽ, chi tiết, danh mục, chứng chỉ vật liệu v.v...

Báo cáo này phải nhận được từ người sản xuất khi có yêu cầu.

Phụ lục A

(tham khảo)

Ví dụ trình tự thử

Một thiết kế van thử với ba đặc tính kỹ thuật vật liệu vòng chữ O khác nhau và đặc tính kỹ thuật đầu ra khác nhau.

Đặc tính kỹ thuật của vòng chữ O;

a) sử dụng với O2 - flocacbon (FKM);

b) sử dụng với C2H2 - etylen propylen (EPDM);

c) sử dụng với CO2- cao su nitril (NBR).

Bảng A.1 - Trình tự thử đối với phê duyệt kiểu

(thiết kế cơ bản cộng với hai kiểu khác nhau)

| Thiết kế cơ bản sử dụng với O2 | Kiểu a) sử dụng chai C2H2 với mối nối đầu ra khác nhau | Kiểu b) sử dụng chai CO2 với mối nối đầu ra khác nhau | |||

| Trình tự thử | Van mẫu số | Trình tự thừ | Van mẫu số | Trình tự thử | Van mẫu số |

| 1 | 1 | - | - | - | - |

| 2 | 2 và 3 | 2 | 4a và 5a | 2 | 4b và 5b |

| 3 | 2 và 3 | 3 | 4a và 5a | 3 | 4b và 5b |

| 4 | 2 và 3 | 4 | 4a và 5a | 4 | 4b và 5b |

| 5 | 2 và 3 | 5 | 4a và 5a | 5 | 4b và 5b |

| 6 | 2 và 3 | 6 | 4a và 5a | 6 | 4b và 5b |

| 7 | 2 và 3 | 7 | 4a và 5a | 7 | 4b và 5b |

| 8 | 2 và 3 | 8 | 4a và 5a | 8 | 4b và 5b |

| 9 | 8 và 9 | - | - | - | - |

| 10 | 2 | - | - | - | - |

| Cộng thử tăng áp oxy | 10, 11 và 12 | Cộng thử lửa tạt lại của axetylen | 10a, 11a và 12a | - | - |

Phụ lục B

(quy định)

Thử va đập van

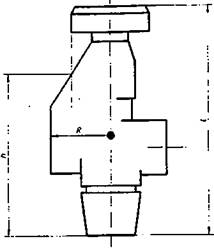

Trong trường hợp van chai được sử dụng trong các chai có dung tích nước 5 l hoặc lớn hơn, và không được lắp bộ phận bảo vệ van, phải tiến hành các thử nghiệm sau. Mục đích của phép thử này là để đảm bảo rằng van có đủ độ bền để chịu va đập có thể xảy ra trong vận chuyển.

Một van, ở điều kiện khóa (được khoá bằng mômen được sử dụng trong thử độ bền lâu phù hợp với 5.4.4) được lắp vào cổ chai chứa khí được tạo ren tương ứng hoặc một vật cố định đơn giản (xem hình B.1), mômen vặn chặt bằng với mômen sử dụng trong vận hành.

Van phải nhô ra từ cổ chai hoặc vật cố định một đoạn danh nghĩa như trong sử dụng.

Van bị va đập bằng bi thép cứng đường kính 13 mm có vận tốc nhỏ nhất là 3 m/s và năng lượng va đập cho trong bảng B.1. Sự va đập ở 90° tới trục dọc của van và trùng với mặt phẳng đi qua trục này.

Điểm va đập ở hai phần ba khoảng cách L từ mặt phẳng mà ren chân van gặp chai chứa, tới điểm xa nhất của thân van được đo theo trục đọc của van (xem hình B.1).

Điểm va đập trên van không bị làm mờ bởi các bộ phận như ren nối đầu ra, đĩa nổ, tay cầm, tay vặn v.v....

Van chỉ bị va đập một lần, và phải chịu năng lượng va đập tương ứng cho trong bảng B.1. Cho phép có sự méo mó do va đập.

Sau khi thử, tháo van khỏi thiết bị thử, sau đó lắp van vào nguồn tạo áp và vặn vào bằng mômen đã cho trước.

Áp suất làm việc (pw) phải tác động vào đầu vào của van. Sự rò rỉ phải phù hợp với 4.4.5.

Bảng B.1 - Năng lượng va đập

| Dung tích nước của chai, V | Năng Iượng va đập |

| 5 ≤ V < 60 | 200 |

| 60 ≤ V ≤ 150 | 300 |

Chỉ dẫn

1- Bi thép cứng đường kính 13 mm

2- Vật cố định hoặc chai chứa

3- Van

4- Trục dọc

Hình B.1 - Thử va đập

Phụ lục C

(quy định)

Thử độ bền

C.1. Van thử

Van được thử ở nhiệt độ phòng (20oC ± 5°C). Các van được hoá già theo quy trình quy định trong bảng 1.

C.2. Môi trường thử

Thử độ bền tiến hành với không khí khô hoặc nitơ được lọc ít nhất 20 ![]() ở điểm sương thấp hơn -40oC ở áp suất khí quyển.

ở điểm sương thấp hơn -40oC ở áp suất khí quyển.

Chú thích - Nếu sử dụng nitơ cần lưu ý mối nguy hiểm của sự làm ngạt nếu xảy ra rò rỉ lớn.

Không được tiến hành thử trong bể nước hoặc môi chất lỏng khác.

C.3 Máy thử

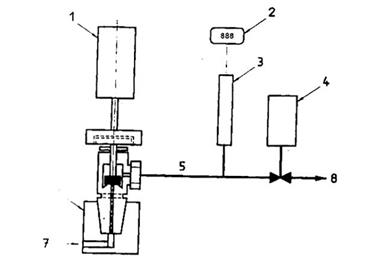

C.3.1. Thiết bị

Hình C.1 thể hiện sự lắp đặt điển hình một thiết bị điều khiển bằng máy tính

C.3.2. Tốc độ và sử dụng mômen quay

Máy thử phải có khả năng mở và đóng van thử ở tốc độ giữa 0,167 s-1 và 0,5 s -1 (10 vòng/phút và 30 vòng/phút).

Khi kết thúc phần đóng của chu kỳ thử, mômen quay quá mức do tác dụng động không được lớn hơn 10% trị số đã định.

C.3.3. Sự thẳng hàng

Van và trục máy phải thẳng hàng sao cho không có tải trọng dọc trục hoặc tải trọng cạnh đáng kể đặt lên van trong khi thử.

C.3.4. Hiệu chuẩn

Hiệu chuẩn máy phải tiến hành trước khi bắt đầu và sau khi hoàn thành từng phép thử độ bền.

a) Vị trí đóng

b) Vị trí mở

Chỉ dẫn

| 1- Động cơ điện DC với bộ phận truyền mômen quay | 6- Adaptor (bộ nối chuyển) |

| 2- Bộ phận chỉ thị | 7- Cấp nitơ N2, pvt |

| 3- Bộ phận truyền áp suất | 8- Đầu ra |

| 4- Van liền thông hơi, đóng/mở/đóng | 9- Van liền thông hơi, đóng |

| 5- pvt/Pa | 10- pvt |

Hình C.1 - Sự lắp ráp điển hình của thiết bị

C.4. Chu kỳ thử

C.4.1. Tác động của thử độ bền

Van thử phải được quay vòng theo chu kỳ qua tác động toàn bộ của nó trừ đi không lớn hơn 45° từ vị trí mở hoàn toàn. Điều đó đảm bảo rằng máy thử không đặt mômen quay lên vị trí mở hoàn toàn.

C.4.2. Thử độ bền

Phép thử này được tiến hành ở nhiệt độ phòng 20oC ± 5oC (xem bảng 1). Thử độ bền lâu với chu kỳ 2000 lần được tiến hành với mômen quay được quy định trong 5.4.4 với dung sai ± 5% chỉ trong hướng đóng. Đầu vào của van phải điều áp trong toàn bộ phép thử đến pvt như được xác định trong 3.3.

Đầu ra của van được nối với cơ cấu thông hơi luôn luôn đóng trong thời gian ở vị trí đóng và mở của chu kỳ thử.

Sau khi van đóng, đầu ra của van phải được thông tới áp suất khí quyển bằng cách mở cơ cấu thông hơi. Ngay khi đạt áp suất khí quyển, phải đóng cơ cấu thông hơi và áp suất đầu ra đo được không được lớn hơn 1% so với pvt ngay trước khi bắt đầu chu kỳ tiếp theo

Phải dừng lại ít nhất 6 s ở từng vị trí đóng hoàn toàn của van thử.

Thời gian trung bình không được nhiều hơn ba chu kỳ trong một phút và không ít hơn một chu kỳ trong một phút đối với thời gian trong khi thử. Bất kỳ sự dừng lại nào lâu hơn 5 min trong thời gian của chu kỳ 2000 lần thử phải được ghi lại trong báo cáo thử.

C.4.3. Báo cáo thử

Chu kỳ thử được lặp báo cáo như minh hoạ bằng đồ thị, xem hình C.2.

Hình C.2 - Sơ đồ thể hiện chu kỳ điển hình đối với thử độ bền

C.5. Phép đo sau khi thử độ bền

Các phép thử quy định trong bảng 1, trình tự thử 5, 6 và 7 phải được thực hiện toàn bộ. Đối với các phép thử này, không được sử dụng mômen quay lớn hơn mômen quay đã sử dụng trong thử độ bền.

Sau đó van thử phải được kiểm tra phù hợp với trình tự 8.

THƯ MỤC

[1] ISO 11116 -2 Gas cylinder - 17E taper thread for connection of valves to gas cylinders - Part 2: Inspection gauges.

Chai chứa khí - Ren côn 17E để nối van vào chai chứa khí - Phần 2: Calíp nghiệm thu.

[2] TCVN 7166 : 2002 (ISO 11191) Chai chứa khí - Ren côn 25E để nối van vào chai chứa khí - Calíp nghiệm thu.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 7163:2002 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 7163:2002 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 7163:2002 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 7163:2002 DOC (Bản Word)