- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 4795:1989 Bulông, vít, vít cấy-Khuyết tật bề mặt-Các phương pháp kiểm tra

| Số hiệu: | TCVN 4795:1989 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1989 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 4795:1989

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 4795:1989

TCVN 4795:1989

BULÔNG, VÍT, VÍT CẤY - KHUYẾT TẬT BỀ MẶT - CÁC PHƯƠNG PHÁP KIỂM TRA

Bolt, screw, studas - Surface defects - Methods of examination

Lời nói đầu

TCVN 4795:1986 do Trung tâm Tiêu chuẩn chất lượng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ khoa học và Công nghệ) ban hành;

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a Khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

BU LÔNG, VÍT, VÍT CẤY - KHUYẾT TẬT BỀ MẶT - CÁC PHƯƠNG PHÁP KIỂM TRA

Bolts, Screws, Studas - Surface defects - Methods of examination

Tiêu chuẩn này áp dụng cho bulông, vít và vít cấy thông dụng có đường kính danh nghĩa của ren từ 5 mm đến 39 mm đối với tất cả các cấp bền theo ST SEV 759:1977 và cấp chính xác theo ST SEV 2651:1980 và quy định giá trị giới hạn cho phép cũng như phương pháp kiểm tra các khuyết tật bề mặt.

Cho phép áp dụng các yêu cầu của tiêu chuẩn này đối với các sản phẩm có đường kính danh nghĩa của ren nhỏ hơn 5 mm và lớn hơn 39 mm, bao gồm cả các đinh vít (ngoài những yêu cầu về khuyết tật của ren).

1. Các dạng khuyết tật bề mặt

1.1. Vết nứt

Vết nứt là những chỗ bị phá hủy xuất hiện trên các biên hoặc bên trong các tinh thể, cũng như ở chỗ có tạp chất phi kim loại do kim loại bị quá ứng suất trong quá trình gia công.

Trong trường hợp sản phẩm có vết nứt bị nung nóng thì bề mặt vết nứt thường bị phủ một lớp gỉ.

1.1.1. Vết nứt do ứng suất

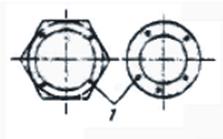

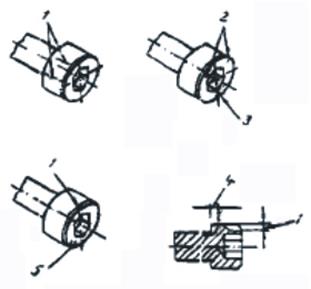

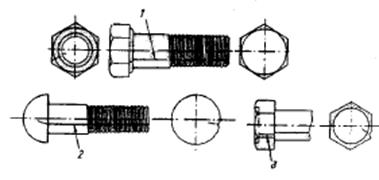

Các vết nứt do ứng suất có thể xuất hiện trong quá trình nhiệt luyện do các ứng suất nhiệt và ứng suất do biến dạng gây nên. Các vết nứt do ứng suất thường được phân bố ở bất kỳ chỗ nào trên bề mặt sản phẩm. Trên Hình 1 nêu các vết nứt điển hình do ứng suất.

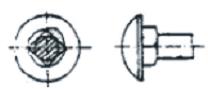

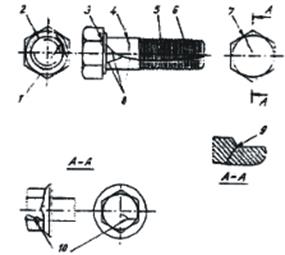

1.1.2. Vết nứt do dập

Các vết nứt do dập có thể xuất hiện khi cắt và trong quá trình dập tiếp theo của các sản phẩm. Các vết nứt do dập chỉ phân bố trong phạm vi đầu hoặc phần mút thân sản phẩm. Trên Hình 2, Hình 10, Hình 11 nêu những vết nứt điển hình do dập.

Hình 1 - Các vết nứt điển hình do ứng suất

1- Vết nứt do ứng suất ở mặt tựa của đầu bulông;

2- Vết nứt do ứng suất ở góc lượn dưới đầu bulông;

3- Vết nứt do ứng suất ở đầu sáu cạnh;

4- Vết nứt ngang do ứng suất;

5- Vết nứt do ứng suất ở rãnh ren;

6- Vết nứt do ứng suất ở đỉnh ren;

7- Vết nứt ngang do ứng suất ở mặt mút đầu bulông, thường kéo dài đến thân hoặc mặt bên của đầu;

8- Vết nứt dọc do ứng suất;

9- Vết nứt hướng tâm do ứng suất lan truyền qua góc lượn dưới đầu bulông;

10- Vết nứt do ứng suất ở mặt bên của đầu sáu cạnh và có thể kéo dài đến mặt mút của đầu bulông.

Hình 2 - Vết nứt do dập ở đầu bulông

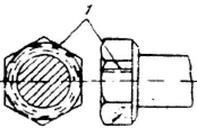

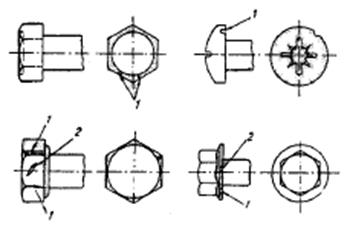

1.2. Vết khuyết

Vết khuyết là khuyết tật của vật liệu ban đầu. Thường là những khuyết tật hẹp trong nhiều trường hợp có dạng thẳng hoặc hơi cong và phân bố dọc theo thân hoặc đầu bulông. Chúng có thể xuất hiện ở mặt mút của đầu, bề mặt lắp chìa vặn, mặt tựa của đầu và ở góc lượn dưới đầu bulông. Trên Hình 3 nêu những vết khuyết điển hình.

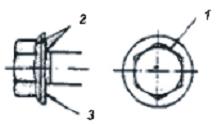

1.3. Vết rạn

Vết rạn là chỗ đứt gãy hở ở kim loại. Các vết rạn có thể xuất hiện trên các bề mặt hoặc các mép của đầu bulông hoặc vít, trên các đường sinh của các vít tròn, đầu tròn cũng như trên mép lỗ ở đầu sáu cạnh. Trên Hình 4 nêu các vết rạn điển hình.

1.4. Vết nứt do trượt

Vết nứt do trượt thường xuất hiện ở các mép của đầu tròn và thường nghiêng 450 so với trục của vít. Vết nứt do trượt cũng có thể xuất hiện ở mặt bên của các đầu sáu cạnh. Trên Hình 4 nêu các vết nứt do trượt điển hình.

Hình 3 - Vết khuyết điển hình

1, 2- Vết khuyết là khuyết tật dọc phân bố theo đường thẳng hoặc đường hơi cong

3- Vết khuyết

1- Vết rạn

2- Vết nứt do trượt

Hình 4 - Vết rạn điển hình và các vết nứt do trượt

1.5. Vết rỗ

Vết rỗ là những vết lõm không sâu trên bề mặt của các vít, do kim loại không điền đầy hết trong quá trình dập. Trên Hình 5 nêu các vết rỗ điển hình.

1.6. Vết nhăn

Vết nhăn là phần kim loại bị dồn ép nhô lên, hình thành trong quá trình dập hoặc cán ren. Các vết nhăn thường gặp ở những chỗ thay đổi mặt cắt sản phẩm, hoặc theo profin ren. Trên Hình 6 và Hình 12 nêu các nếp nhăn điển hình.

|

| 1- Vết rỗ. |

Hình 5 - Vết rỗ điển hình trên bề mặt tựa

|

| Vết nhăn điển hình trong vùng cổ vuông |

|

| 1- Vết nhăn; 2- Vết nhăn ở góc lượn dưới đầu bu lông; 3- Vết nhăn ở các mép ngoài. |

Hình 6 - Các vết nhăn điển hình

1.7. Vết dụng cụ

Vết do dụng cụ là những vết xước dọc hoặc vòng tròn có chiều sâu không lớn do dụng cụ gia công chuyển động theo bề mặt của bulông hoặc vít gây ra. Các vết dụng cụ điển hình được nêu trên Hình 7.

|

| 1- Vết do dụng cụ; 2- vết do dụng cụ sau khi đánh sạch rìa thừa. |

Hình 7 - Vết dụng cụ điển hình

1.8. Vết sứt

Vết sứt là chỗ mà một phần kim loại ở mặt bên của đầu bulông bị bứt ra khi cắt các bulông có đầu nhiều cạnh.

Hình 8 - Vết sứt

1.9. Hỏng ren

Hỏng ren là những vết rạn hoặc tróc theo profin ren tạo thành ở những nguyên công cán hoặc cắt ren.

Hình 9 - Hỏng ren

1.10. Hỏng đỉnh ren

Hỏng đỉnh ren do tác động bên ngoài gây nên khi chế tạo và vận chuyển các bulông và vít, ví dụ đỉnh ren bị bằng, đỉnh ren bị lõm.

2. Các giá trị giới hạn cho phép của các khuyết tật bề mặt

2.1. Ký hiệu

d - đường kính danh nghĩa của ren bulông, vít và vít cấy, riêng đối với bulông dùng vít lỗ đã doa - d là đường kính lớn nhất của thân;

dC - đường kính đầu tròn hoặc gờ vai;

t - chiều sâu của lỗ vặn sáu cạnh.

2.2. Vết nứt do ứng suất

Không cho phép có các vết nứt do ứng suất với bất kỳ chiều dài hoặc độ sâu nào và ở bất kỳ vị trí nào (xem điều 1.1.1).

2.3. Vết nhăn

Không cho phép có các vết nhăn ở những chỗ thay đổi mặt cắt thân, ví dụ dưới đầu vít (xem điều 1.6).

2.4. Vết nứt do dập

2.4.1. Các vết nứt do dập ở mặt mút của vít hoặc ở mặt đầu vít, trừ các vít có lỗ vặn sáu cạnh, không được có chiều dài lớn hơn 1 d, chiều rộng và chiều dài không được lớn hơn 0,04 d (xem điều 1.1.2 và Bảng 1).

2.4.2. Trên các đầu vít có lỗ vặn sáu cạnh không cho phép có các vết nứt do dập kéo dài từ lỗ vặn đến đường sinh của đầu vít. Không cho phép có các vết nứt ngang do dập bắt đầu từ đường sinh của đầu nếu chúng cắt nhau.

Cho phép có các vết nứt do dập, các vết nứt ở mặt tựa của đầu, ở góc lượn dưới đầu cũng như mặt mút của đầu, nếu chiều sâu của chúng không lớn hơn 0,03 d. Cho phép có các vết nứt dọc trục do dập, ở trên đường sinh của đầu bulông hoặc vít nếu như chiều sâu của chúng không lớn hơn 0,06 d hoặc 1,6 mm (xem Hình 10 và Bảng 2).

| 1- Được phép có; 2- Được phép có, nếu không vượt quá nửa khoảng cách giữa lỗ vặn sáu cạnh và đường sinh của đầu; 3- Không cho phép, nếu vượt quá khoảng cách giữa lỗ vặn sáu cạnh và đường sinh của đầu; 4- Cho phép theo chiều dọc trục; 5- Không cho phép nếu các vết nứt có thể cắt nhau. |

|

Hình 10 - Vết nứt do dập ở đầu vít có lỗ vặn sáu cạnh

Bảng 1- Giá trị giới hạn của các khuyết tật bề mặt

| Đường kính danh nghĩa của ren, mm d | Kích thước vết nứt do dập, mm, không lớn hơn | Chiều sâu vết khuyết, mm, không lớn hơn | Vết khuyết ở mép lỗ của đầu sáu cạnh, mm, không lớn hơn | Mômen xoắn N.m | |

| Chiều dài | Chiều rộng và chiều sâu | ||||

| 5 6 7 8 10 12 14 16 18 20 22 24 27 30 33 36 39 | 5 6 7 8 10 12 14 16 18 20 22 24 27 30 33 36 39 | 0,20 0,24 0,28 0,32 0,40 0,48 0,56 0,64 0,72 0,80 0,88 0,96 1,1 1,2 1,3 1,4 1,6 | 0,15 0,18 0,21 0,24 0,30 0,36 0,42 0,48 0,54 0,60 0,66 0,72 0,81 0,90 1,0 1,1 1,2 | 0,30 0,36 0,42 0,48 0,60 0,72 0,84 0,96 1,1 1,2 1,3 1,4 _ _ _ _ _ | 0,30 0,36 0,42 0,48 0,60 0,72 0,84 0,96 1,1 1,2 1,3 1,4 1,6 1,8 2,0 2,2 2,4 |

| Xem các điều | 2.4.1 | 2.5 | 2.6.3 | 2.10 | |

Bảng 2 - Giá trị giới hạn của các vết nứt do dập ở đầu các vít có lỗ vặn sáu cạnh

Kích thước tính bằng milimét

| Đường kính danh nghĩa của ren, d | Chiều sâu các vết nứt dọc do dập ở các mặt tựa ở góc lượn dưới đầu và mặt mút của đầu, không lớn hơn. | Chiều sâu vết nứt dọc do dập ở các mặt bích của đầu vít, không lớn hơn. | Chiều sâu vết nứt ở các mặt bên của lỗ vặn sáu cạnh, không lớn hơn. |

| 5 6 8 10 12 14 16 20 24 30 36 | 0,15 0,18 0,24 0,30 0,36 0,42 0,48 0,60 0,72 0,90 1,1 | 0,30 0,36 0,48 0,60 0,72 0,81 0,96 1,2 1,4 1,6 1,6 | 0,15 0,18 0,24 0,30 0,36 0,42 0,48 0,60 0,72 0,90 1,1 |

| Xem các điều | 2.4.2 | 2.4.2 | 2.4.3 |

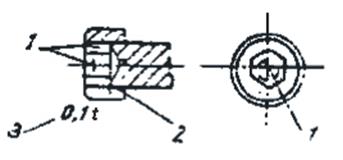

2.4.3. Không cho phép có các vết nứt do dập cách đáy lỗ vặn sáu cạnh một khoảng nhỏ hơn 0,1 t. Các vết nứt do dập ở vị trí khác không được có chiều dài lớn hơn 0,25 t hoặc chiều sâu không được lớn hơn 0,03 d (xem Hình 11 và Hình 12).

|

| 1- Được phép có; 2- Không cho phép có; 3- Không cho phép có vết nứt cách đáy lỗ vặn một khoảng 0,1 t. |

Hình 11 - Vết nứt do dập ở lỗ vặn sáu cạnh

2.5. Vết khuyết

Vết khuyết ở thân sản phẩm không được có chiều sâu vượt quá 0,03 d. Cho phép có vết khuyết dài trên đường sinh của đầu hoặc tới bề mặt lắp chìa vặn nhưng không vượt quá giá trị giới hạn của vết rạn trên bề mặt (xem điều 1.2 và Bảng 1).

2.6. Vết rạn trên bề mặt và vết nứt do trượt

2.6.1. Vết rạn ở mặt lắp chìa vặn của bulông đầu sáu cạnh không được đến mặt tựa của đầu. Ngoài ra các vết rạn ở các gờ cạnh bên của đầu sáu cạnh không được làm cho đường kính vòng tròn ngoại tiếp vượt ra ngoài kích thước giới hạn dưới (xem điều 1.3).

2.6.2. Cho phép có các vết rạn và vết nứt do trượt ở mép các vít đầu tròn hoặc ở các bulông đầu sáu cạnh và có gờ vai. Nếu chỉ có một vết rạn thì chiều rộng của nó không được vượt quá 0,08 dC. Nếu có hai hoặc nhiều vết rạn thì chỉ một trong số các vết rạn đó được phép có chiều rộng lớn hơn 0,04 dC, nhưng không được rộng hơn 0,08 dC (xem điều 1.3 và 1.4).

2.6.3. Các vết rạn ở lỗ trong các đầu sáu cạnh không được phép có chiều rộng lớn hơn 0,06 d và chiều sâu không được lớn hơn chiều sâu của lỗ (xem điều 1.3 và Bảng 1).

2.7. Vết rỗ

Vết rỗ ở mặt tựa của đầu bulông và vít đến M12 không được có chiều sâu lớn hơn 0,25 mm. Nếu kích thước ren lớn hơn M12 thì chiều sâu của vết rỗ không được lớn hơn 0,02 d. Tổng diện tích của tất cả các vết rỗ không được vượt quá 10 % diện tích mặt tựa của đầu bulông hoặc vít (xem điều 1.5).

2.8. Vết dụng cụ

Vết do dụng cụ gây ra nằm dưới đầu vít không được đến chỗ góc lượn đầu vít và không được vượt quá thông số nhám Ra = 5 µm đối với cấp chính xác A; Ra = 10 µm đối với cấp chính xác B và Ra = 80 µm đối với cấp chính xác C (xem điều 1.7).

2.9. Vết sứt

Độ cao các vết sứt kim loại ở các mặt bên của đầu bulông không được vượt quá 0,2 chiều cao đầu bulông và không được làm cho kích thước lắp chìa vặn nhỏ hơn 0,95 kích thước danh nghĩa.

2.10. Hỏng đỉnh ren

Cho phép hỏng đỉnh ren ở ba bước ren đầu tiên, nhưng phải đảm bảo là chỉ cần với mômen xoắn, tính bằng N.m có trị số bằng 0,06 d là có thể vặn calíp ren lọt vào được (xem điều 1.10 và Bảng 1).

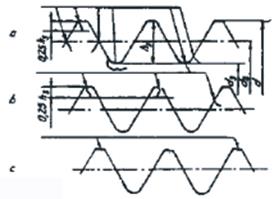

2.11. Các vết gãy kẹp ở ren

Ren của vít có cấp bền 12.9 không được có các vết nhăn và vết khuyết ở rãnh ren. Cho phép có các vết khuyết ở đỉnh ren nếu độ sâu của chúng không vượt quá 1/4 chiều cao ren và cho phép ở các mặt bên của ren nếu các vết khuyết nằm ở phía trên đường kính trung bình của ren (xem Hình 12).

|

| d - Đường kính ngoài (danh nghĩa) của ren; d2 - Đường kính trung bình của ren; d3 - Đường kính trong của ren; h3 - Chiều cao profin bằng 0,5 (d - d3); a - Các vết khuyết và vết nhăn không được phép có; b - Các vết khuyết và vết nhăn được phép có; c - Các sai lệch cho phép so với profin ren; |

Hình 12 - Khuyết tật bề mặt ren

2.12. Sai lệch profin đỉnh ren

Sai lệch profin đỉnh ren không được cản trở calíp ren lọt vặn vào (xem Hình 12).

2.13. Hỏng ren

Không cho phép hỏng ren (vết rạn hoặc tróc) nếu như độ sâu của chúng vượt ra ngoài giới hạn đường kính trung bình của ren hoặc chiều dài các chỗ hỏng vượt quá 5 % tổng chiều dài ren, tính theo đường xoắn ốc và trong một vòng ren chúng vượt quá 1/4 chiều dài vòng ren đó.

3. Các phương pháp kiểm tra khuyết tật bề mặt

3.1. Kiểm tra bằng mắt

Cần phải kiểm tra bằng mắt xem có các khuyết tật bề mặt của bulông, vít và vít cấy hay không, việc kiểm tra bằng mắt cần tiến hành kỹ để phát hiện các vết nứt do ứng suất, vết rạn, các vết nứt do dập, vết nứt do trượt, vết nhăn, vết dụng cụ, vết khuyết và các vết rỗ ở mặt tựa cũng như các chỗ hỏng ở đỉnh ren. Khi kiểm tra bằng mắt thường không được dùng các dụng cụ phóng đại.

3.2. Kiểm tra kim tương

Việc kiểm tra được tiến hành bằng phương pháp cắt sâu bề mặt hoặc phương pháp từ tính, ví dụ phương pháp bột từ.

Để tiến hành kiểm tra cần lấy mẫu tại nhát cắt vuông góc với trục. Mẫu thử cần lấy ở phần nhẵn của thân sát ngay phần ren. Đối với các vít có ren đến tận đầu vít, mẫu thử lấy ở vị trí cách mặt tựa của đầu một khoảng bằng 1 d.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 4795:1989 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 4795:1989 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 4795:1989 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 4795:1989 DOC (Bản Word)