- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 2332:1978 Đai truyền hình thang

| Số hiệu: | TCVN 2332:1978 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1978 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 2332:1978

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 2332:1978

TIÊU CHUẨN QUỐC GIA

TCVN 2332:1978

ĐAI TRUYỀN HÌNH THANG

Driven V - belt

Lời nói đầu

TCVN 2332 : 1978 thay thế TCVN 215 : 1966;

TCVN 2332 : 1978 do Viện thiết kế máy công nghiệp - Bộ Cơ khí và Luyện kim biên soạn, Cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2009 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

ĐAI TRUYỀN HÌNH THANG

Driven V – belt

Tiêu chuẩn này áp dụng cho đai truyền vòng liền bằng vải cao su (sợi xếp hoặc sợi bện), có mặt cắt ngang hình thang, dùng trong truyền động của các thiết bị công nghiệp.

1. Thông số và kích thước cơ bản

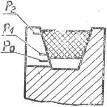

1.1. Kích thước mặt cắt của đai phải theo đúng chỉ dẫn trên Hình 1 và trong Bảng 1

| bđ: Chiều rộng đáy lớn của đai btt: Chiều rộng tính toán của đai h: Chiều cao (dầy) của đai |

Hình 1 |

Bảng 1

mm

| Ký hiệu mặt cắt | btt | bđ | h | ||

| Danh nghĩa | Sai lệch giới hạn | Tham khảo | Danh nghĩa | Sai lệch giới hạn | |

| Z | 8,5 | + 0,4 - 0,3 | 10 | 6 | ± 0,3 |

| A | 11 | + 0,6 - 0,4 | 13 | 8 | ± 0,4 |

| B | 14 | + 0,7 - 0,5 | 17 | 10,5 | ± 0,5 |

| C | 19 | + 0,8 - 0,5 | 22 | 13,5 | |

| D | 27 | + 0,9 - 0,6 | 32 | 19 | ± 0,6 |

| E | 32 | + 1,0 - 0,7 | 38 | 23,5 | ± 0,7 |

CHÚ THÍCH: Chiều rộng tính toán của đai là chiều rộng các mặt cắt ngang của đai trên lớp trung hòa ở trạng thái kéo căng.

1.2. Chiều dài tính toán L của đai, đo ở trạng thái kéo căng, phải theo đúng chỉ dẫn trong Bảng 2.

Bảng 2 - Chiều dài tính toán của đai L,

mm

| Z | A | B | C | D | E |

| 400 | – | – | – | – | – |

| 450 | – | – | – | – | – |

| 500 | – | – | – | – | – |

| (530) | – | – | – | – | – |

| 560 | 560 | – | – | – | – |

| (600) | (600) | – | – | – | – |

| 630 | 630 | – | – | – | – |

| (670) | (670) | – | – | – | – |

| 710 | 710 | – | – | – | – |

| (750) | (750) | – | – | – | – |

| 800 | 800 | 800 | – | – | – |

| (850) | (850) | (850) | – | – | – |

| 900 | 900 | 900 | – | – | – |

| (950) | (950) | (950) | – | – | – |

| 1000 | 1000 | 1000 | – | – | – |

| (1060) | (1060) | (1060) | – | – | – |

| 1120 | 1120 | 1120 | – | – | – |

| (1180) | (1180) | (1180) | – | – | – |

| 1250 | 1250 | 1250 | – | – | – |

| (1320) | (1320) | (1320) | – | – | – |

| 1400 | 1400 | 1400 | – | – | – |

| (1500) | (1500) | (1500) | – | – | – |

| 1600 | 1600 | 1600 | – | – | – |

| (1700) | (1700) | (1700) | – | – | – |

| 1800 | 1800 | 1800 | 1800 | – | – |

| 2000 | 2000 | 2000 | 2000 | – | – |

| 2240 | 2240 | 2240 | 2240 | – | – |

| 2500 | 2500 | 2500 | 2500 | – | – |

| – | (2650) | (2650) | (2650) | – | – |

| – | 2800 | 2800 | 2800 | – | – |

| – | (3000) | (3000) | (3000) | – | – |

| – | 3150 | 3150 | 3150 | 3150 | – |

| – | (3350) | (3350) | (3350) | (3350) | – |

| – | 3550 | 3550 | 3550 | 3550 | – |

| – | 4000 | 4000 | 4000 | 4000 | – |

| – | – | 4500 | 4500 | 4500 | 4500 |

| – | – | 5000 | 5000 | 5000 | 5000 |

| – | – | 5600 | 5600 | 5600 | 5600 |

| – | – | (6000) | (6000) | (6000) | (6000) |

| – | – | 6300 | 6300 | 6300 | 6300 |

| – | – | – | 7100 | 7100 | 7100 |

| – | – | – | 8000 | 8000 | 8000 |

| – | – | – | 9000 | 9000 | 9000 |

| – | – | – | 10000 | 10000 | 10000 |

| – | – | – | – | 11200 | 11200 |

| – | – | – | – | 12500 | 12500 |

| – | – | – | – | 14000 | 14000 |

| – | – | – | – | – | 16000 |

| – | – | – | – | – | 18000 |

| Hiệu số giữa chiều dài tính toán và chiều dài bên trong đai (L – Ltr) | |||||

| 25 | 33 | 40 | 59 | 76 | 95 |

CHÚ THÍCH: Không được dùng các đai có chiều dài nằm trong dấu ngoặc cho các thiết kế mới.

Ví dụ về ký hiệu quy ước:

Đai mặt cắt B có chiều dài tính toán 2500 mm, kết cấu sợi xếp:

Đai B - 2500 B TCVN 2332 : 1978

Đai mặt cắt B có chiều dài tính toán 2500 mm, kết cấu sợi bện:

Đai B - 2500 B TCVN 2332 : 1978

1.4. Sai lệch giới hạn chiều dài của đai và hiệu số lớn nhất giữa các chiều dài trong một bộ phận đai phải theo đúng hướng dẫn trong Bảng 3

Bảng 3

mm

| Chiều dài của đai | Độ chênh lệch lớn nhất giữa các chiều dài trong một bộ đai | |

| Danh nghĩa | Sai lệch giới hạn | |

| 1 | 2 | 3 |

| ≤ 950 | + 14 - 8 | 2 |

| 1000 - 1250 | + 15 - 9 | 3 |

| 1320 - 1600 | + 18 - 12 | 3 |

| 1700 - 2000 | + 25 - 15 | 5 |

| 2120 - 2500 | + 30 - 15 | 7,5 |

| 2650 - 4500 | + 40 - 20 | 10 |

| 4750 - 7100 | + 50 - 25 | 12,5 |

| 7500 - 11200 | + 60 - 30 | 15 |

| 11800 - 18000 | + 90 - 50 | 17,5 |

2. Yêu cầu kỹ thuật

2.1. Đai hình thang được chế tạo theo tài liệu kỹ thuật đã được xét duyệt và phải phù hợp với các yêu cầu của tiêu chuẩn này.

2.2. Đai hình thang bao gồm lớp chịu tải làm bằng sợi tự nhiên hoặc sợi hóa học (sợi xếp hoặc sợi bện), lớp bọc bằng vải và cao su, được lưu hóa trong cùng một sản phẩm. Các sợi đơn hoặc sợi bện cần được phân bố trong mặt phẳng song song với mặt đáy của đai. Ở lớp chịu kéo (trên lớp chịu tải) và ở lớp chịu nén (dưới lớp chịu tải) của đai có thể sử dụng vải.

Đai kết cấu sợi bện có chiều dài đến 4000 mm được sản xuất theo thỏa thuận giữa người tiêu thụ với người chế tạo.

2.3. Đai cần được chế tạo vòng liền, các đường khâu của vải bọc phải khít chặt và nhẵn. Các mối nối dọc được bố trí trên bề mặt không làm việc của đai. Theo hợp đồng với người tiêu thụ, có thể chế tạo đai không có bọc ở các mặt cạnh.

2.4. Hình dáng bên ngoài của đai phải phù hợp với các yêu cầu sau:

a) Đáy lớn hình thang phải phẳng hoặc lồi, còn đáy nhỏ phải phẳng hoặc lõm.

b) Bề mặt làm việc của đai cần phải nhằn; không có nếp gấp, vết nứt, lồi, sợi nhô ra hoặc rìa vải thừa.

c) Các góc ở đáy của đai có thể có bán kính vê tròn:

Đối với mặt cắt Z, A, B: không lớn hơn 1,0 mm

Đối với mặt cắt C, D: không lớn hơn 1,5 mm đối với đáy lớn và không lớn hơn 1,0 mm đối với đáy nhỏ của đai.

Đối với mặt cắt E: không lớn hơn 2,5 mm đối với đáy lớn và không lớn hơn 2,0 mm đối với đáy nhỏ của đai.

2.5. Trên bề mặt của đai cho phép có những khuyết tật không ảnh hưởng đến chất lượng sử dụng của đai, các dạng khuyết tật được quy định theo thỏa thuận giữa nhà máy chế tạo và khách hàng. Cho phép dùng mẫu chất lượng của đai về hình dáng bên ngoài theo thỏa thuận giữa đôi bên.

2.6. Đai trong trạng thái làm việc không được mất tính đàn hồi và khả năng làm việc khi nhiệt độ thay đổi trong khoảng từ - 30 0C đến + 60 0C.

2.7. Đai phải được cán bộ kiểm tra kỹ thuật của nhà máy chế tạo thu nhận. Nơi chế tạo phải đảm bảo tất cả các đai sản xuất ra phù hợp với các yêu cầu của tiêu chuẩn này.

2.8. Thời hạn làm việc của đai, phụ thuộc vào điều kiện sử dụng được quy định theo sự thỏa thuận giữa người tiêu thụ và người chế tạo.

Thời hạn làm việc được tính từ ngày đưa đai vào sử dụng.

2.9. Đai phải làm việc trên bánh đai có prôphin rãnh phù hợp với mặt cắt của đai.

Prôphin rãnh của bánh đai và yêu cầu kỹ thuật đối với chúng phải theo đúng chỉ dẫn trong TCVN 2342 : 1978.

3. Phương pháp thử

3.1. Nhà máy chế tạo thường xuyên phải kiểm tra đai:

a) Về hình dáng bên ngoài;

b) Về chiều dài;

c) Về kích thước mặt cắt;

3.2. Mỗi đai phải được kiểm tra hình dáng bên ngoài theo yêu cầu của tiêu chuẩn này.

Hình dáng bề ngoài của đai được kiểm tra bằng mắt thường.

3.3. Từng đai phải được kiểm tra theo chiều dài trừ những đai có chiều dài đến 1600mm được chế tạo trên khuốn áp quay. Chiều dài những đai này được nhà máy chế tạo bảo đảm.

Khi cung cấp đai có chiều dài từ 1600 mm theo bộ, việc đo chiều dài được thực hiện cho từng đai một.

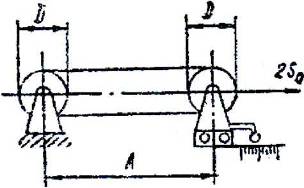

Chiều dài của đai (tính toán) được kiểm tra ở trạng thái kéo căng trên giá đo đặc biệt. Đai được căng trên hai bánh đai đo có cùng một đường kính (Hình 2). Một trong hai bánh đai được kéo bằng lực căng 2S0. Để sức căng phân phối đều và lắp ghép đai đúng bánh đai (sau khi căng đai) phải được quay không ít hơn hai vòng đồng thời phải đảm bảo lắp đúng đai vào rãnh của bánh đai. Việc đo được tiến hành không trước 12 giờ kể từ khi đai được chế tạo đối với sợi tổng hợp và 8 giờ kể từ khi chế tạo đối với sợi tự nhiên và sợi nhân tạo.

Hình 2

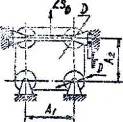

Cho phép đai có chiều dài lớn hơn được đo trên giá đo có bốn bánh đai (Hình 3).

Hình 3

Trị số lực kéo căng của đai, đường kính tính toán và chiều dài vòng tròn tính toán của bánh đai đo phải theo đúng trong Bảng 4.

Bảng 4

mm

| Mặt cắt của đai | Lực kéo căng 2S0, N | Đường kính tính toán D | Chiều dài vòng tròn tính toán của bánh đai pD | |

| Danh nghĩa | Sai lệch giới hạn | |||

| Z | 110 | ± 1 | 70,0 | 220 |

| A | 200 | ± 2 | 95,5 | 300 |

| B | 300 | ± 3 | 127,3 | 400 |

| C | 750 | ± 7 | 222,8 | 700 |

| D | 1400 | ± 15 | 318,3 | 1000 |

| E | 1800 | ± 20 | 509,3 | 1600 |

Chiều dài tính toán L của đai khi đo trên hai bánh đai được tính theo công thức:

L = 2A + pD

A: khoảng cách trục, mm (Hình 2)

Chiều dài tính toán L của đai khi đo trên bốn bánh đai được tính theo công thức:

L = 2(A1 + A2) + pD

A1 và A2: các khoảng cách trục, mm (Hình 3).

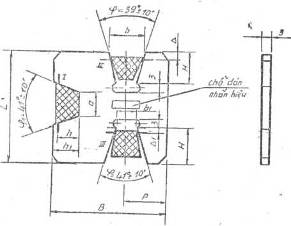

Kích thước bánh đai đo của giá đo phải theo đúng chỉ dẫn trên Hình 4 và trong Bảng 5.

3.4. Kích thước mặt cắt của đai được kiểm

khi chiều dài của đai đến 1600 mm - 3 % từ mỗi lô, nhưng không được ít hơn 3 đai;

khi chiều dài của trên 1600 mm - tất cả lô.

Những đai được coi là cùng một lô khi có cùng mặt cắt, cùng chiều dài, lớp chịu tải làm bằng cùng một loại vật liệu, đồng thời cùng được gửi đến một địa chỉ; số lượng mỗi lô không lớn hơn 1000 chiếc.

Mặt cắt được kiểm tra đồng thời với việc đo chiều dài của đai trên giá đo (đối với đai có chiều dài lớn hơn 1600 mm), hoặc bằng dương (đối với đai có chiều dài đến 1600 mm).

Hình 4

h: chiều rộng của rãnh theo đường kính ngoài của đai;

btt: chiều rộng tính toán;

B: chiều rộng của vành bánh đai;

j: góc rãnh của bánh đai;

Dtt: đường kính tính toán của bánh đai;

Dn: đường kính ngoài của bánh đai;

d: đường kính của con lăn đo;

H: chiều sâu của rãnh;

H0, H1, H2: khoảng cách từ đường kình ngoài của bánh đai đến các vạch khác tương ứng P0, P1, P2;

Ir: chiều rộng của rãnh;

t: khoảng cách từ đường kính ngoài của bánh đai đến mặt tiếp truyền với con lăn song song với trục tâm bánh đai.

Kích thước của bánh đai đo

Bảng 5

mm

| Mặt cắt của đai | D | Dn | B | b | btt | H0 | H1 | H2 | Ir | H | j (Sai lệch giới hạn ± 15) | Nên dùng | Cho phép | |||||

| Danh nghĩa | Sai lệch giới hạn | d | m | d | t | |||||||||||||

| Danh nghĩa | Sai lệch giới hạn | Danh nghĩa | Sai lệch giới hạn | Sai lệch giới hạn 0,03 | Sai lệch giới hạn 0,01 | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| Z | 70 | 75,0 | ±0,01 | 16 | 10,0 | 8,5 | 7,4 | 5,9 | 1,4 | 12 | 10 | 340 | 9,0 | ±0,01 | 3,5 | ±0,05 | 9,0 | 3,5 |

| A | 95,5 | 102,5 | ±0,02 | 20 | 13,1 | 11 | 10,0 | 7,9 | 1,9, | 15 | 12,5 | 11,6 | ±0,015 | 4,1 | ±0,06 | 12,0 | 5,0 | |

| B | 127,3 | 137,1 | ±0,03 | 25 | 17,0 | 14 | 13,0 | 10,0 | 2,3 | 17 | 16 |

| 14,7 |

| 4,7 |

| 15,0 | 5,4 |

| C | 222,8 | 234,4 | ±0,04 | 32 | 22,6 | 19 | 16,3 | 13,5 | 2,6 | 20 | 21 | 350 | 20,0 | ±0,02 | 7,3 | ±0,07 | 20,0 | 7,3 |

| D | 318,3 | 334,1 | ±0,03 | 45 | 32,0 | 27 | 22,0 | 18,9 | 2,9 | 25 | 27,6 | 28,5 | 10,9 | 28,0 | 9,0 | |||

| E | 509,3 | 527,9 | ±0,08 | 55 | 33,0 | 32 | 26,8 | 23,3 | 3,1 | 30 | 33 | 33,8 | ±0,03 | 13,0 | ±0,10 | 34,0 | 13,4 | |

Khi kiểm tra mặt cắt đồng thời với đo chiều dài của đai cần được đặt vào rãnh của bánh đai sao cho đáy dưới của đai nằm giữa hai vạch khác dưới P1 và P0, còn góc của đáy trên nằm giữa mép bánh đai và vạch khác trên P2 (Hình 5).

Phần lồi ở đáy trên của đai có thể cao hơn bề mặt của bánh đai.

Hình 5

Khi kiểm tra mặt cắt của đai bằng dưỡng theo trên Hình 6 và Bảng 6, đai phải ở trạng thái tự do cong theo bán kính của khuôn ép.

Đầu tiên kiểm chiều dày của đai trong dưỡng I. Đai sẽ coi là phế phẩm nếu đáy trên của nó vượt ra ngoài khoảng giới hạn bởi kích thước h và h1. Sau đó kiểm đồng thời góc chêm của đai, chiều rộng đáy trên và đáy dưới của mặt cắt đai trong những rãnh của II và III.

Ở rãnh II, có góc tương ứng với góc chêm cho phép nhỏ nhất của đai, cho phép có khe sáng ở đáy nhỏ của đai; còn ở rãnh III, có góc tương ứng với góc chêm cho phép lớn nhất của đai, cho phép có khe sáng ở đáy trên (lớn) của đai.

Đai được coi là đúng quy cách, nếu đáy lớn của mặt cắt đai nằm trong khoảng kích thước D1 của rãnh, còn đáy nhỏ nằm trong khoảng kích thước D1 của rãnh III.

Hình 6

Bảng 6

mm

| Mặt cắt của đai | L | B | P | H | a | h | h1 | b | b1 | D | D1 |

| Z | 45 | 45 | 16 | 11 | 6,24 | 5,7 | 6,3 | 10,52 | 5,11 | 1,32 | 1,52 |

| A | 50 | 45 | 16 | 13 | 8,07 | 7,6 | 8,4 | 13,76 | 6,48 | 1,85 | 2,13 |

| B | 50 | 50 | 18 | 16 | 10,40 | 10,0 | 11,0 | 17,93 | 3,50 | 2,32 | 2,53 |

3.5. Bánh đai thử và dưỡng phải được định kỳ kiểm tra lại bằng kalip kiểm. Trên mỗi bánh đai và dưỡng cần phải ghi rõ những mặt cắt đai được thử.

3.6. Đối với việc kiểm lại của người tiêu thụ chất lượng của đai theo các yêu cầu của tiêu chuẩn này, cho phép kiểm tra 100 % số đai về bao gói, ghi nhãn, hình dáng bên ngoài và kích thước.

4. Ghi nhãn, bao gói, vận chuyển và bảo quản

4.1. Đai có cùng mặt cắt và cùng chiều dài phải được xếp thành từng bộ phân nhóm như Bảng 7

Đai có chiều dài đến 1600 mm được xếp theo yêu cầu của người đặt hàng.

Bảng 7

mm

| Số hiệu nhóm | Chiều dài của đai | |||||||||||||||||

| < 950 | 1000-1250 | 1320-1600 | 1700-2000 | 2120-2500 | 2650-4500 | 4750-7100 | 7500-11200 | 11800-18000 | ||||||||||

| Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | Giới hạn dưới | Giới hạn trên | |

| 1 | - 8 | - 6 | - 9 | - 6 | - 12 | - 9 | - 15 | - 10 | - 15 | -7,5 | - 20 | - 10 | - 25 | 12,5 | - 30 | - 15 | - 50 | - 32,5 |

| 2 | -5,9 | - 4 | - 5,9 | - 3 | - 8,9 | - 6 | - 9,9 | 5 | 7,4 | 0 | 9,9 | 0 | -12,4 | 0 | - 14,9 | 0 | -32,4 | - 15,0 |

| 3 | -3,9 | - 2 | - 2,9 | 0 | - 5,9 | - 3 | - 4,9 | 0 | + 0,1 | +7,5 | + 0,1 | + 10 | + 0,1 | +12,5 | + 0,1 |

| -14,9 | + 2,5 |

| 4 | -1,9 | 0 | + 0,1 | + 3 | -2,9 | 0 | + 0,1 | + 5 | + 7,6 | + 15 | +10,1 | + 20 | +12,6 | + 25 | + 15,1 | + 30 | + 2,6 | +20,6 |

| 5 | + 0,1 | + 2 | + 3,1 | + 6 | + 0,1 | + 3 | + 5,1 | + 10 | +15,1 | +22,5 | +20,1 | + 30 | +25,1 | +37,5 | +30,1 | + 45 | +20,1 | +37,5 |

| 6 | + 2,1 | + 4 | + 6,1 | + 9 | + 3,1 | + 6 | + 10,1 | + 15 | +22,6 | + 30 | +30,1 | + 40 | +37,6 | + 50 | +45,1 | + 60 | +37,6 | +55,0 |

| 7 | + 4,1 | + 6 | + 9,1 | + 12 | + 6,1 | + 9 | + 15,1 | + 20 | - | - | - | - | - | - | - | - | +55,1 | +72,5 |

| 8 | + 6,1 | + 8 | + 12,1 | + 15 | + 9,1 | + 12 | + 20,1 | + 25 | - | - | - | - | - | - | - | - | +72,6 | +90,0 |

| 9 | + 8,1 | + 10 | - | - | +12,1 | + 15 | - | - | - | - | - | - | - | - | - | - | - | - |

| 10 | +10,1 | + 12 | - | - | +15,1 | + 18 | - | - | - | - | - | - | - | - | - | - | - | - |

| 11 | +12,1 | + 14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.2. Ở mỗi đai, trên một trong các đáy của nó, nhãn của đai được ghi bằng dấu nổi hoặc sơn màu không xóa được. Nội dung nhãn gồm:

a) Dấu hiệu hàng hóa của cơ sở chế tạo;

b) Mặt cắt chiều dài tính toán danh nghĩa;

c) Số hiệu tiêu chuẩn này;

d) Kết cấu của đai (X - sợi xếp, B - sợi bện);

e) Ngày chế tạo (tháng, năm);

g) Ký hiệu nhóm theo trong Bảng 7

Thứ tự ghi nhãn do cơ sở chế tạo tự quy định.

4.3. Cơ sở chế tạo phải gửi kèm theo mỗi lô đai giấy chứng nhận chất lượng của đai phù hợp với các yêu cầu của tiêu chuẩn này và những số liệu như nội dung ở điểm 4.2;

4.4. Đai có cùng chiều dài, cùng nhóm và cùng kích thước mặt cắt được buộc ở 3 chỗ, ở mỗi bó phải gắn chặt nhãn hiệu (vải in hoặc gỗ dán) với chỉ dẫn:

a) Dấu hiệu hàng hóa;

b) Số lượng đai trong mỗi bó (hoặc số lượng bộ);

c) Mặt cắt và chiều dài của đai;

d) Ký hiệu nhóm theo sai lệch chiều dài của đai so với chiều dài danh nghĩa;

e) Ngày chế tạo;

g) Số hiệu tiêu chuẩn này.

Theo yêu cầu của người đặt hàng, đai có thể xếp bộ và bao gói với những số lượng xác định.

4.5. Khi vận chuyển, đai cần được bảo vệ tránh bị hư hỏng do va chạm.

4.6. Đai được bảo quản tốt nhất ở trạng thái trải phẳng bệ hoặc giá trong phòng có nhiệt độ từ 0 0C đến 25 0C, độ ẩm tương đối không lớn hơn 70 % và ở cách các thiết bị tăng nhiệt không nhỏ hơn 1 m.

Khi bảo quản, đai cần được bảo vệ không để ánh nắng mặt trời chiếu trực tiếp vào và không được để gần dầu, xăng và các chất phá hủy cao su khác.

Phụ lục 1

Những số liệu tham khảo để tính toán thiết kế truyền động đai truyền hình thang

1. Công suất dẫn động N, kw, xác định theo công thức:

N = N0 x K1 x K2 x Z

Trong đó:

N0: công suất được truyền bởi một đai, kw

K1: hệ số, phụ thuộc vào góc bao, xác định theo Bảng 7

K2: hệ số, xét đến tính chất tải trọng và chế độ làm việc, xác định theo Bảng 8.

Z: số đai

Việc tính toán công suất truyền động khi làm việc trên hai bánh đai được tiến hành đối với bánh đai có đường kính tính toán nhỏ.

Việc tính toán công suất truyền động khi làm việc trên nhiều bánh đai được tiến hành cho bánh đai chủ động. Khả năng truyền công suất cần thiết phải được kiểm tra lại ở bánh đai bị động, có góc bao nhỏ hơn hoặc đường kính nhỏ hơn so với bánh đai chủ động.

Công suất, chỉ dẫn trong các Bảng 1 - 6 dùng cho các đai có lớp chịu kéo làm bằng sợi tự nhiên. Trong trường hợp sử dụng sợi nhân tạo trị số của công suất có thể được nâng lên 10%.

2. Công suất No khi góc bao a = 1800 và chế độ làm việc tải trọng tĩnh của truyền động phải theo đúng chỉ dẫn trong các Bảng 1 - 6.

Bảng 1

| Vận tốc của đai m/s | Đường kính tính toán của bánh đai, mm | |||

| 63 | 71 | 80 | 90 | |

| Công suất, N0, kw, được truyền bởi đai, mặt cắt Z | ||||

| 1 | 2 | 3 | 4 | 5 |

| 1 | 0,07 | 0,08 | 0,09 | 0,10 |

| 2 | 0,13 | 0,15 | 0,17 | 0,19 |

| 3 | 0,19 | 0,21 | 0,24 | 0,26 |

| 4 | 0,25 | 0,27 | 0,31 | 0,34 |

| 5 | 0,21 | 0,33 | 0,38 | 0,42 |

| 6 | 0,36 | 0,40 | 0,46 | 0,50 |

| 7 | 0,42 | 0,47 | 0,52 | 0,58 |

| 8 | 0,48 | 0,54 | 0,60 | 0,66 |

| 9 | 0,53 | 0,60 | 0,67 | 0,74 |

| 10 | 0,59 | 0,66 | 0,74 | 0,82 |

| 11 | 0,65 | 0,73 | 0,78 | 0,88 |

| 12 | 0,71 | 0,79 | 0,85 | 0,95 |

| 1 | 0,07 | 0,08 | 0,09 | 0,10 |

| 2 | 0,13 | 0,15 | 0,17 | 0,19 |

| 3 | 0,19 | 0,21 | 0,24 | 0,26 |

| 4 | 0,25 | 0,27 | 0,31 | 0,34 |

| 17 | 0,97 | 1,07 | 1,15 | 1,26 |

| 18 | 1,01 | 1,10 | 1,20 | 1,31 |

| 19 | 1,04 | 1,14 | 1,25 | 1,36 |

| 20 | 1,07 | 1,18 | 1,29 | 1,40 |

| 21 | 1,09 | 1,21 | 1,32 | 1,43 |

| 22 | 1,07 | 1,18 | 1,32 | 1,46 |

| 23 | 1,05 | 1,15 | 1,32 | 1,43 |

| 24 | 1,03 | 1,12 | 1,29 | 1,40 |

| 25 | 1,01 | 1,09 | 1,27 | 1,38 |

Bảng 2

| Vận tốc của đai m/s | Đường kính tính toán của bánh đai, mm | |||

| 90 | 100 | 112 | 125 | |

| Công suất, N0, kw, được truyền bởi đai, mặt cắt A | ||||

| 1 | 2 | 3 | 4 | 5 |

| 1 | 0,13 | 0,15 | 0,17 | 0,20 |

| 2 | 0,24 | 0,28 | 0,32 | 0,36 |

| 3 | 0,36 | 0,41 | 0,46 | 0,52 |

| 4 | 0,47 | 0,54 | 0,60 | 0,67 |

| 5 | 0,59 | 0,66 | 0,74 | 0,81 |

| 6 | 0,69 | 0,78 | 0,87 | 0,95 |

| 7 | 0,77 | 0,89 | 0,99 | 1,11 |

| 8 | 0,86 | 0,99 | 1,10 | 1,24 |

| 9 | 0,95 | 1,10 | 1,21 | 1,36 |

| 10 | 1,04 | 1,18 | 1,32 | 1,47 |

| 11 | 1,12 | 1,26 | 1,41 | 1,56 |

| 12 | 1,19 | 1,33 | 1,49 | 1,65 |

| 13 | 1,25 | 1,40 | 1,56 | 1,73 |

| 14 | 1,29 | 1,45 | 1,63 | 1,80 |

| 15 | 1,32 | 1,51 | 1,69 | 1,87 |

| 16 | 1,33 | 1,55 | 1,76 | 1,95 |

| 17 | 1,34 | 1,57 | 1,82 | 2,03 |

| 18 | 1,34 | 1,59 | 1,87 | 2,10 |

| 19 | 1,34 | 1,62 | 1,92 | 2,16 |

| 20 | 1,33 | 1,64 | 1,96 | 2,21 |

| 21 | 1,31 | 1,65 | 1,99 | 2,25 |

| 22 | 1,28 | 1,65 | 1,99 | 2,28 |

| 23 | 1,25 | 1,62 | 1,96 | 2,25 |

| 24 | 1,23 | 1,59 | 1,92 | 2,23 |

| 25 | 1,20 | 1,56 | 1,88 | 2,21 |

Bảng 3

| Vận tốc của đai m/s | Đường kính tính toán của bánh đai, mm | ||||

| 125 | 140 | 160 | 180 | ||

| Công suất, N0, kw, được truyền bởi đai, mặt cắt B | |||||

| 1 | 2 | 3 | 4 | 5 | |

| 2 | 0,43 | 0,48 | 0,53 | 0,58 | |

| 3 | 0,63 | 0,70 | 0,77 | 0,83 | |

| 4 | 0,83 | 0,91 | 1,01 | 1,08 | |

| 5 | 1,02 | 1,12 | 1,25 | 1,32 | |

| 6 | 1,21 | 1,31 | 1,45 | 1,54 | |

| 7 | 1,35 | 1,50 | 1,65 | 1,75 | |

| 8 | 1,52 | 1,59 | 1,85 | 1,97 | |

| 9 | 1,68 | 1,88 | 2,05 | 2,19 | |

| 10 | 1,84 | 2,06 | 2,23 | 2,41 | |

| 11 | 2,00 | 2,24 | 2,41 | 2,59 | |

| 12 | 2,14 | 2,43 | 2,59 | 2,77 | |

| 13 | 2,25 | 2,57 | 2,77 | 2,94 | |

| 14 | 2,36 | 2,69 | 2,90 | 3,11 | |

| 15 | 2,43 | 2,80 | 3,08 | 3,28 | |

| 16 | 2,50 | 2,90 | 3,19 | 3,41 | |

| 17 | 2,56 | 2,96 | 3,29 | 3,58 | |

| 18 | 2,58 | 3,05 | 3,38 | 3,72 | |

| 19 | 2,58 | 3,10 | 3,47 | 3,83 | |

| 20 | 2,58 | 3,10 | 3,54 | 3,94 | |

| 21 | 2,54 | 3,10 | 3,60 | 4,03 | |

| 22 | 2,50 | 3,05 | 3,64 | 4,08 | |

| 23 | 2,43 | 2,95 | 3,60 | 4,04 | |

| 24 | 2,36 | 2,85 | 3,56 | 4,01 | |

| 25 | 2,29 | 2,75 | 3,52 | 3,98 | |

Bảng 4

| Vận tốc của đai m/s | Đường kính tính toán của bánh đai, mm | |||

| 200 | 224 | 250 | 280 | |

| Công suất, N0, kw, được truyền bởi đai, mặt cắt C | ||||

| 1 | 2 | 3 | 4 | 5 |

| 2 | 0,88 | 1,03 | 1,18 | 1,29 |

| 3 | 1,25 | 1,40 | 1,59 | 1,75 |

| 4 | 1,62 | 1,77 | 2,00 | 2,22 |

| 5 | 1,98 | 2,14 | 2,41 | 2,67 |

| 6 | 2,30 | 2,50 | 2,82 | 3,12 |

| 7 | 2,62 | 2,87 | 3,24 | 3,58 |

| 8 | 2,94 | 3,24 | 3,64 | 4,04 |

| 9 | 3,27 | 3,60 | 4,05 | 4,50 |

| 10 | 3,60 | 3,98 | 4,45 | 4,95 |

| 11 | 3,88 | 4,30 | 4,86 | 5,40 |

| 12 | 4,16 | 4,60 | 5,26 | 5,80 |

| 13 | 4,40 | 4,90 | 5,63 | 6,16 |

| 14 | 4,61 | 5,19 | 5,89 | 6,48 |

| 15 | 4,80 | 5,41 | 6,14 | 6,77 |

| 16 | 4,98 | 5,63 | 6,36 | 7,04 |

| 17 | 5,15 | 5,81 | 6,56 | 7,22 |

| 18 | 5,30 | 5,98 | 6,74 | 7,41 |

| 19 | 5,40 | 6,10 | 6,88 | 7,56 |

| 20 | 5,52 | 6,25 | 7,00 | 7,72 |

| 21 | 5,52 | 6,30 | 7,10 | 7,88 |

| 22 | 5,50 | 6,25 | 7,10 | 8,00 |

| 23 | 5,45 | 6,15 | 7,05 | 7,95 |

| 24 | 5,35 | 6,05 | 7,00 | 7,92 |

| 25 | 5,15 | 5,95 | 6,95 | 7,88 |

Bảng 5

| Vận tốc của đai m/s | Đường kính tính toán của bánh đai, mm | |||

| 315 | 355 | 400 | 450 | |

| Công suất, N0, kw, được truyền bởi đai, mặt cắt C | ||||

| 1 | 2 | 3 | 4 | 5 |

| 5 | 3,98 | 4,55 | 5,07 | 5,45 |

| 6 | 4,58 | 5,30 | 5,89 | 6,35 |

| 7 | 5,18 | 6,03 | 6,70 | 7,25 |

| 8 | 5,78 | 6,75 | 7,50 | 8,15 |

| 9 | 6,40 | 7,45 | 8,30 | 9,05 |

| 10 | 7,00 | 8,15 | 9,10 | 9,95 |

| 11 | 7,55 | 8,75 | 9,85 | 10,70 |

| 12 | 8,00 | 9,30 | 10,50 | 11,40 |

| 13 | 8,45 | 9,80 | 11,10 | 12,10 |

| 14 | 8,90 | 10,23 | 11,70 | 12,65 |

| 15 | 9,20 | 10,65 | 12,30 | 13,25 |

| 16 | 9,50 | 11,07 | 12,80 | 13,80 |

| 17 | 9,75 | 11,48 | 13,30 | 14,35 |

| 18 | 9,90 | 11,80 | 13,70 | 14,70 |

| 19 | 9,95 | 12,00 | 14,05 | 15,05 |

| 20 | 9,95 | 12,14 | 14,35 | 15,40 |

| 21 | 9,82 | 12,20 | 14,55 | 15,70 |

| 22 | 9,70 | 12,20 | 14,70 | 15,80 |

| 23 | 9,50 | 12,10 | 14,70 | 15,90 |

| 24 | 9,30 | 12,00 | 14,60 | 15,80 |

| 25 | 9,10 | 11,80 | 14,30 | 15,80 |

| 26 | - | 11,50 | 14,00 | 15,55 |

| 27 | - | 11,10 | 13,70 | 15,30 |

| 28 | - | - | 13,40 | 15,30 |

| 29 | - | - | 13,10 | 14,70 |

| 30 | - | - | 12,75 | 14,30 |

Bảng 6

| Vận tốc của đai m/s | Đường kính tính toán của bánh đai, mm | |||

| 500 | 560 | 630 | 710 | |

| Công suất, N0, kw, được truyền bởi đai, mặt cắt C | ||||

| 5 | 6,25 | 7,20 | 7,25 | 8,45 |

| 6 | 7,45 | 8,40 | 9,20 | 9,85 |

| 7 | 8,62 | 9,60 | 10,45 | 11,25 |

| 8 | 9,80 | 10,75 | 11,70 | 12,65 |

| 9 | 10,90 | 11,90 | 12,95 | 14,05 |

| 10 | 11,90 | 13,00 | 11,20 | 15,45 |

| 11 | 12,75 | 14,00 | 15,30 | 16,50 |

| 12 | 13,55 | 14,90 | 16,30 | 17,50 |

| 13 | 14,35 | 15,70 | 17,20 | 18,50 |

| 14 | 15,00 | 16,40 | 18,10 | 19,50 |

| 15 | 15,60 | 17,10 | 18,90 | 20,50 |

| 16 | 16,05 | 17,80 | 19,70 | 21,40 |

| 17 | 16,55 | 18,50 | 20,50 | 22,30 |

| 18 | 16,95 | 19,10 | 21,30 | 23,20 |

| 19 | 17,30 | 19,70 | 22,10 | 14,00 |

| 20 | 17,65 | 20,20 | 22,80 | 24,80 |

| 21 | 17,65 | 20,40 | 23,10 | 25,30 |

| 22 | 17,65 | 20,60 | 23,30 | 25,60 |

| 23 | 17,65 | 20,60 | 23,40 | 25,90 |

| 24 | 17,65 | 20,60 | 23,50 | 26,20 |

| 25 | 17,65 | 20,60 | 23,50 | 26,50 |

| 26 | 17,65 | 20,60 | 23,60 | 26,80 |

| 27 | - | 20,60 | 23,70 | 27,00 |

| 28 | - | 20,60 | 23,80 | 27,00 |

| 29 | - | - | 23,80 | 27,00 |

| 30 | - | - | 23,90 | 27,00 |

3. Giá trị hệ số góc bao K1 phải theo đúng chỉ dẫn trong Bảng 7

Bảng 7

| Góc bao a, độ | |||||||||||

| 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 | 90 | 80 | 70 |

| Hệ số góc bao K1 | |||||||||||

| 1,00 | 0,98 | 0,95 | 0,92 | 0,89 | 0,86 | 0,83 | 0,78 | 0,74 | 0,68 | 0,62 | 0,56 |

Góc bao bởi đai của bánh đai (a) khi làm việc trên hai bánh đai được tính theo công thức:

![]()

Trong đó:

D1 và D2: đường kính tính toán của bánh đai nhỏ và bánh đai lớn, mm;

A: khoảng cách trục, mm

Góc bao của bánh đai nên chọn không nhỏ hơn 120°

4. Giá trị của hệ số tính chất tải trọng và chế độ làm việc K2 phải theo đúng chỉ dẫn trong Bảng 8.

Mặt cắt của đai chọn theo Bảng 9, tùy theo vận tốc của đai và trị số công suất được truyền; sau đó xác định số đai theo các Bảng 1 - 6 và công thức đã nêu lên ở điểm 1.

Bảng 8 - Giá trị hệ số K2

| Máy làm việc | Loại động cơ | |||||||||||

| Tính chất tải trọng | Tên máy | Động cơ điện xoay chiều một pha, ba pha khởi động qua biến thế tự ngẫu hoặc đổi nối qua sao tam giác, động cơ điện một chiều kích thích song song máy hơi nước hoặc động cơ đốt trong có từ 4 xi lanh trở lên tu bin | Động cơ điện xoay chiều có mômen khởi động lớn động cơ điện một chiều kích thích hỗn hợp, máy hơi nước hoặc động cơ đốt trong có hai hoặc ba xi lanh | Động cơ điện xoay chiều rôto ngắn mạch khởi động trực tiếp hoặc động cơ điện có rôto lồng xóc kép, động cơ điện một chiều kích thích nối tiếp, động cơ đốt trong một xi lanh, khi có khớp khởi động. | ||||||||

| Số lượng ca làm việc của đai | ||||||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||

| Tải trọng khởi động đến 120 % tải trọng bình thường | Máy phát điện nhà máy bơm và máy nén khí li tâm kiểu quay, máy vận chuyển bằng đai, máy tiện, máy khoan, máy mài, máy quạt lúa, máy phân li, máy sáng nhỏ | 1,00 | 0,87 | 0,72 | 0,92 | 0,80 | 0,66 | 0,84 | 0,73 | 0,60 | ||

| Tải trọng khởi động đến 150% tải trọng bình thường. Tải trọng làm việc có chấn động nhỏ. | Máy phát điện, máy bơm và máy nén khí có từ 3 xi lanh trở lên. Quạt gió và máy thông gió, máy vận chuyển bằng xích, máy nâng, máy phay, máy phay răng, máy revolver, máy cưa đĩa dùng cho lâm nghiệp, máy truyền dẫn, máy kéo sợi, máy sản xuất giấy, máy chế biến thực phẩm và bánh kẹo, máy sàng lớn, lò chất đốt tự quay. | 0,92 | 0,80 | 0,66 | 0,84 | 0,73 | 0,60 | 0,73 | 0,68 | 0,56 | ||

| Tải trọng khởi động đến 200 % tải trọng bình thường. Tải trọng làm việc có chấn động. | Máy bơm pít tông và máy nén có 1 hoặc 2 xi lanh, quạt máy và máy thông gió cỡ lớn, máy vận chuyển xoắn ốc, máy nạo vét, máy nghiền, máy xay, máy bào, máy bơm kiểu xoắn ốc lệch tâm có bánh đà tương đối lớn, máy dệt và máy kéo sợi, máy cán bỏng, máy đóng cọc. | 0,84 | 0,73 | 0,60 | 0,78 | 0,68 | 0,56 | 0,71 | 0,62 | 0,51 | ||

| Tải trọng khởi động đến 300 % tải trọng bình thường. Tải trọng làm việc rất không ổn định có va đập. | Máy trục, máy đào đất. Tàu quốc, máy bơm xoắn ốc và lệch tâm có bánh đà tương đối nhỏ, máy cắt, máy búa, máy mài đá, máy nhào đất sét, máy nghiền hình cầu, máy đột dập, máy cưa. | 0,78 | 0,68 | 0,56 | 0,71 | 0,62 | 0,51 | 0,61 | 0,53 | 0,44 | ||

CHÚ THÍCH. Khi đổi chiều với các khởi động có độ ẩm cao và có bánh xe căng, giá trị hệ số K2 lấy theo chỉ dẫn được trừ 0,1.

Bảng 9

| Công suất được truyền, kw | Mặt cắt nên dùng khi vận tốc của đai, m/s | ||

| ≤5 | 5 - 10 | > 10 | |

| ≤ 1 | Z, A | Z, A | Z |

| 1 - 2 | Z, A, B | Z, A | Z, A |

| 2 - 4 | A, B | Z, A, B | Z, A |

| 4 - 7,5 | B, C | A, B | A, B |

| 7,5 - 15 | C | B, C | B, C |

| 15 - 30 | - | C | C, D |

| 30 - 60 | - | D, E | C, D |

| 60 - 120 | - | E | D, E |

| 120-200 | - | E | D, E |

| > 200 | - | - | E |

6 Khoảng cách trục khi truyền động gồm hai bánh đai nên lấy theo mối liên hệ sau:

| Khi tỷ số truyền | 1 | 2 | 3 | 4 | 5 | 6 |

| A/D2 | 1,5 | 1,2 | 1 | 0,95 | 0,90 | 0,85 |

Trong đó:

D2: đường kính tính toán của bánh đai lớn.

Khoảng cách trục nhỏ nhất Amin được tính theo công thức:

A min = 0,55 (D2 + D1) + h

Trong đó:

h: chiều cao của đai

Khoảng cách trục lớn nhất nên theo Amax được tính theo công thức:

Amax = 2 (D2 + D1)

Theo khoảng cách trục sơ bộ đã chọn, chiều dài tính toán của đai được tính theo công thức:

L = 2A+![]() (D2+D1) +

(D2+D1) + ![]()

Chiều dài tính toán tính ra được quy tròn theo chiều dài tiêu chuẩn gần nhất. Sau đó tính lại lần cuối khoảng cách trục theo công thức:

A = 0,25![]()

Trong đó:

w = ![]()

7. Để bù trừ những sai lệch có thể có so với chiều dài danh nghĩa của đai do đai dãn trong quá trình sử dụng cũng như để lắp các đai mới dễ dàng, khoảng cách trục của các bánh đai phải có thể điều chỉnh được.

Việc điều chỉnh tăng hay giảm khoảng cách trục phải được xác định bằng chiều dài tính toán của đai.

Để chiếu cố đến dung sai âm về chiều dài, đến sự co ngắn lại của đai khi đai không làm việc và để đảm bảo lắp đai vào bánh dễ dàng, chiều dài tính toán của đai được giảm đi 2 % khi chiều dài đai đến 2 m và 1 % khi chiều dài đai lớn hơn 2 m.

Để chiếu cố đến dung sai dương về chiều dài và sự dãn của đai, chiều dài tính toán của đai được tăng lên 5,5 %.

Phụ lục 2

Quy tắc lắp đặt và sử dụng đai và bánh đai

1. Truyền động bằng đai truyền hình thang được thực hiện bởi một hoặc một số đai làm việc với các bánh đai có rãnh prôphin của đai và rãnh phải như thế nào để sự tiếp xúc chỉ có giữa các mặt cạnh (mặt làm việc) của đai và mặt cạnh của rãnh bánh đai.

2. Đai được lắp vào bánh đai bằng tay, không được sử dụng bằng bất kỳ dụng cụ nào.

3. Trục bánh đai của truyền động phải được bố trí song song, còn các rãnh phải đối diện với nhau.

Độ không song song cho phép của trục quay không được lớn hơn một milimet trên một trăm milimet chiều dài, còn dung sai về sự dịch chuyển của rãnh bánh đai không được lớn hơn 2 mm trên 1 m khoảng cách trục và tăng không quá 0,2 mm trên mỗi 100 mm khoảng cách trục khi khoảng cách trục lớn hơn 1 m.

4. Bánh đai và đặc biệt rãnh của bánh đai phải nhẵn, không được để dầu và các chất dung môi rơi vào. Rãnh làm việc của bánh đai không được sơn.

5. Sức kéo căng 2S0 của đai trong quá trình sử dụng cần được kiểm tra định kỳ và điều chỉnh phù hợp với yêu cầu trong Bảng 1.

Bảng 1

| Mặt cắt của đai | Lực căng 2S0 của đai, N |

| Z | 110 - 170 |

| A | 200 - 300 |

| B | 350 - 500 |

| C | 600 - 850 |

| D | 130 - 180 |

| E | 190 - 270 |

Sức căng nhỏ nhất được sử dụng cho bánh đai có đường kính nhỏ; còn sức căng cao hơn dùng cho bánh đai có đường kính lớn.

Đối với bộ truyền công suất có vận tốc nhỏ hơn 5 m/s, sức căng cần được tăng lên 20 % so với chỉ dẫn trong Bảng.

Khi vận hành cần chú ý theo dõi cẩn thận độ căng của đai trong 48 giờ làm việc đầu tiên.

Sức căng 2S0 của đai nên giảm đi;

a - Khi truyền động non tải;

b - Khi sử dụng cơ cấu tự căng.

Sức căng của nhánh đai S0, tính bằng N, được tính theo công thức:

![]()

Trong đó:

N: Công suất được truyền bởi đai, tính bằng mã lực hoặc kW;

v: Vận tốc của đai, tính bằng m/s;

k1: Hệ số phụ thuộc vào góc bao, xác định theo Bảng 7 ở Phụ lục 1;

k2: hệ số xét đến tính chất tải trọng và chế độ làm việc, xác định theo Bảng 8 ở Phụ lục 1;

k3: hệ số xét đến vận tốc của đai, xác định theo Bảng 2.

Bảng 2

| V m/s | 5 | 10 | 15 | 20 | 25 | 30 |

| K3 | 1,04 | 1,00 | 0,93 | 0,85 | 0,74 | 0,60 |

q: hệ số, xét đến ảnh hưởng của lực ly tâm, xác định theo Bảng 3.

Bảng 3

| Mặt cắt của đai | Z | A | B | C | D | E |

| q | 0,003 | 0,005 | 0,008 | 0,013 | 0,028 | 0,040 |

K4: hệ số tính toán lấy bằng 52 khi dùng đơn vị công suất là mã lực và bằng 340 khi dùng đơn vị công suất là kW.

Sức căng của đai được kiểm tra qua việc xác định lực Q cần thiết để kéo căng nhánh đai xuống một trị số bằng 1,55 mm trên mỗi 100 mm khoảng cách trục.

Đối với đai cũ: ![]() ;

;

Đôi với đai mới: ![]()

Trong đó:

C0: là hệ số phụ thuộc vào độ cứng của đai, xác định theo Bảng 4.

Bảng 4

| Mặt cắt của đai | Z | A | B | C | D | E |

| C0, N | 20 | 40 | 60 | 150 | 320 | 470 |

Khi vận chuyển và bảo quản máy cần chú ý làm giảm độ căng của đai.

6. Trong một bộ đai, nếu có một dây bị hỏng thì phải thay cả bộ. Không cho phép hợp thành bộ các đai mới với các đai cũ đã được sử dụng. Các đai đã được sử dụng có thể lựa chọn thành bộ riêng.

7. Nên tránh việc sử dụng bánh xe căng cho chuyển động bằng đai hình thang. Khi dùng bánh xe căng phải bố trí chúng trên nhánh bị động ở đường chu vi trong của truyền động để tránh thay đổi chiều uốn.

8. Cần chú ý khi lựa chọn đai cho truyền động:

- Với bánh đai có đường kính nhỏ (trong giới hạn được giới thiệu trong tiêu chuẩn này); cũng như khi vận tốc lớn, nên dùng đai kết cấu sợi bện.

- Với bánh đai có đường kính tương đối lớn, nên dùng đai kết cấu sợi xếp.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 2332:1978 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 2332:1978 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 2332:1978 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 2332:1978 DOC (Bản Word)