- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn xây dựng Việt Nam TCXDVN 342:2005 Thử nghiệm chịu lửa - Bộ phận kết cấu của tòa nhà

| Số hiệu: | TCXDVN 342:2005 | Loại văn bản: | Tiêu chuẩn XDVN |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

08/08/2005 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN XDVN TCXDVN 342:2005

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

TIÊU CHUẨN XÂY DỰNG VIỆT NAM

TCXDVN 342:2005

THỬ NGHIỆM CHỊU LỬA - CÁC BỘ PHẬN KẾT CẤU CỦA TÒA NHÀ - PHẦN 1: YÊU CẦU CHUNG

Fire - resistance tests - Elements of building construction - Part 1. General requirements

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử nghiệm nhằm xác định tính chịu lửa các bộ phận kết cấu của toà nhà, trong điều kiện chịu lửa tiêu chuẩn. Các số liệu thu được cho phép phân loại tính năng các cấu kiện dựa trên khoảng thời gian mà các cấu kiện được thử nghiệm thoả mãn các tiêu chí quy định.

2. Tài liệu viện dẫn

ISO 13943: An toàn cháy - Từ vựng

IEC 60584-1:1995. Cặp nhiệt ngẫu - Phần 1: Các bảng tham khảo.

3. Định nghĩa

Các định nghĩa trong tiêu chuẩn ISO 13943 và các định nghĩa dưới đây áp dụng cho tiêu chuẩn này:

3.1. Tính chất thực của vật liệu:

Tính chất của một vật liệu được xác định từ các mẫu đại diện được lấy ra từ các mẫu thử chịu lửa theo các yêu cầu về tiêu chuẩn sản phẩm có liên quan.

3.2. Thử nghiệm kiểm chuẩn:

Quy trình đánh giá các điều kiện thử thông qua thực nghiệm.

3.3. Sự biến dạng:

Bất kỳ thay đổi nào về kích thước hay hình dạng của một cấu kiện xây dựng do tác động của kết cấu hoặc tác động nhiệt gây ra. Sự biến dạng bao gồm cả hiện tượng võng, giãn nở hoặc co ngót của cấu kiện.

3.4. Bộ phận kết cấu xây dựng:

Thành phần của kết cấu xây dựng như tường, vách ngăn, sàn, mái, dầm hoặc cột.

3.5. Tính cách ly:

Khả năng của một bộ phận ngăn cách trong toà nhà có một mặt tiếp xúc với lửa, nhằm hạn chế sự tăng nhiệt độ của bề mặt không tiếp xúc với lửa dưới mức cho phép.

3.6. Tính toàn vẹn:

Khả năng của một bộ phận ngăn cách trong toà nhà có một mặt tiếp xúc với lửa, ngăn chặn ngọn lửa và khí nóng truyền qua hoặc ngăn chặn hiện tượng bùng cháy ở mặt không tiếp xúc lửa.

3.7. Khả năng chịu tải:

Khả năng chịu tải thử nghiệm của mẫu thử cho cấu kiện chịu tải, trong điều kiện thích hợp, mà

không vượt quá các tiêu chuẩn quy định về cả mức độ và tốc độ biến dạng.

3.8. Cấu kiện chịu tải:

Cấu kiện được dùng để đỡ ngoại tải trong toà nhà và tiếp tục chịu tải khi xảy ra cháy.

3.9. Mặt phẳng áp lực trung hoà:

Độ cao mà tại đó áp lực bên trong và bên ngoài lò nung là bằng nhau.

3.10. Độ cao sàn danh nghĩa:

Độ cao sàn giả định tương ứng với vị trí của bộ phận toà nhà đang sử dụng.

3.11. Kiềm chế:

Sự kiềm chế hiện tượng giãn nở hoặc xoay (gây ra bởi các tác động nhiệt và/hoặc tác động cơ học) trong các điều kiện đã cho tại vị trí biên, mép cạnh hoặc gối đỡ mẫu thử.

Ghi chú: Các ví dụ về các kiểu kiềm chế là kiềm chế theo phương dọc, kiềm chế theo phương ngang và kiềm chế xoay.

3.12. Bộ phận ngăn cách:

Một bộ phận dùng để phân chia hai khu vực liền kề nhau trong một toà nhà khi có cháy.

3.13. Kết cấu đỡ:

Phần kết cấu có thể được yêu cầu thử nghiệm cho một số bộ phận của toà nhà, mà tại đó mẫu thử được lắp ráp, chẳng hạn phần tường có cửa được lắp vào.

3.14. Kết cấu thử nghiệm:

Tổ hợp hoàn chỉnh gồm mẫu thử và kết cấu đỡ.

3.15. Mẫu thử:

Một bộ phận (hoặc một phần) của kết cấu nhà được sử dụng để xác định tính chịu lửa hoặc xác định vai trò của nó về tính chịu lửa cho một bộ phận khác của toà nhà.

4. Ký hiệu

| Ký hiệu | Mô tả | Đơn vị |

| A | Diện tích nằm dưới đường cong nhiệt độ/thời gian trung bình thực tế của lò nung | OC-phút |

| AS | Diện tích nằm dưới đường cong 'nhiệt độ/thời gian' tiêu chuẩn | OC-phút |

| C | Độ co ngót dọc trục đo được khi bắt đầu bị làm nóng | mm |

| C(t) | Độ co ngót dọc trục tại một thời điểm t của quá trình thử nghiệm | mm |

|

| Tốc độ co dọc trục được xác định như sau: | mm/phút |

| dC ------ dt | C(t2) - C(t1) ------------ (t2 – t1) |

|

| d | Khoảng cách từ thớ biên của vùng chịu nén thiết kế tới thớ biên của vùng chịu kéo thiết kế trên mặt cắt kết cấu của mẫu thử bị uốn. | mm |

| D | Độ võng đo được khi bắt đầu bị làm nóng | mm |

| D(t) | Độ võng tại thời điểm t của quá trình thử nghiệm | mm |

|

| Tốc độ biến dạng võng được tính như sau: | mm/phút |

| dD ---- dt | D(t2) - D(t1) -------------- (t2 - t1) |

|

| h | Chiều cao ban đầu của mẫu thử chịu tải dọc trục | mm |

| L | Chiều dài nhịp thông thuỷ của mẫu thử | mm |

| de | Độ lệch phần trăm (xem 6.1.2) | % |

| t | Thời gian tính từ khi bắt đầu bị làm nóng | phút |

| T | Nhiệt độ bên trong lò thử | oC |

5. Thiết bị thử

5.1. Yêu cầu chung

Các thiết bị được dùng để tiến hành thử nghiệm chủ yếu bao gồm những loại sau:

(a) một lò nung được thiết kế đặc biệt để tạo cho mẫu thử các điều kiện thử được quy định trong các điều khoản phù hợp;

(b) thiết bị điều khiển cho phép điều chỉnh nhiệt độ lò nung tuân theo quy định ở điều 6.1;

(c) thiết bị điều khiển và kiểm soát áp lực khí nóng trong lò theo như quy định ở điều 6.2;

(d) một khung để đặt mẫu thử và có thể được lắp đặt cùng với lò nung để đảm bảo các điều kiện về hơi nóng, áp lực và điều kiện đỡ phù hợp;

(e) thiết bị gia tải và kiềm chế mẫu thử, bao gồm việc điều khiển và việc kiểm soát các tải trọng;

(f) thiết bị đo nhiệt độ trong lò nung và trên bề mặt không bị đốt nóng của mẫu thử, và những vị trí bên trong phạm vi kết cấu mẫu thử khi cần;

(g) thiết bị đo độ biến dạng của mẫu thử tại vị trí đã được quy định trong các điều khoản phù hợp;

(h) thiết bị để đánh giá tính toàn vẹn của mẫu thử, để xác định có phù hợp với các tiêu chuẩn tính năng đã được mô tả ở điều 10 và để xác định thời gian thử nghiệm đã trôi qua.

5.2. Lò nung

Lò nung thử nghiệm phải được thiết kế để sử dụng nhiên liệu dạng khí hoặc lỏng và phải có khả năng:

(a) nung nóng một mặt của cấu kiện ngăn cách thẳng đứng hoặc nằm ngang;

(b) nung nóng cột ở tất cả các mặt;

(c) nung nóng bức tường ở nhiều mặt;

(d) nung nóng dầm ở ba hoặc bốn mặt, tuỳ yêu cầu.

Ghi chú: Lò nung được thiết kế sao cho các tổ hợp của hai cấu kiện trở lên có thể được thử nghiệm đồng thời, với điều kiện mọi yêu cầu của mỗi cấu kiện riêng biệt phải được tuân thủ.

Các lớp lót lò phải được làm từ những vật liệu có tỷ trọng nhỏ hơn 1000 kg/m3. Các vật liệu lót này phải có độ dày tối thiểu là 50mm và chiếm ít nhất 70% diện tích bề mặt tiếp xúc với lửa ở phía bên trong lò nung.

5.3. Thiết bị chất tải

Thiết bị chất tải phải có khả năng chất tải lên các mẫu thử theo mức tải trọng như quy định ở điều

6.4. Có thể chất tải bằng thuỷ lực, bằng cơ học hoặc sử dụng các quả nặng.

Thiết bị chất tải phải có khả năng mô phỏng các điều kiện tải trọng đều, tải trọng tập trung, tải trọng đúng tâm hoặc tải trọng lệch tâm phù hợp với kết cấu thử nghiệm. Thiết bị chất tải còn phải có khả năng duy trì tải trọng thử nghiệm ở giá trị không đổi (trong khoảng r5% giá trị yêu cầu) mà không làm thay đổi sự phân bố tải trọng trong suốt thời gian chịu tải. Thiết bị này phải có khả năng theo dõi độ biến dạng tối đa và tốc độ biến dạng của mẫu thử trong thời gian thử nghiệm.

Thiết bị chất tải không được phép ảnh hưởng lớn tới sự truyền nhiệt qua mẫu thử hoặc cản trở việc sử dụng các lớp đệm phân cách của cặp nhiệt kế. Thiết bị này không được ảnh hưởng tới phép đo nhiệt độ bề mặt và/hoặc độ biến dạng và phải cho phép quan sát tổng thể mặt không tiếp xúc trực tiếp với lửa. Tổng diện tích các điểm tiếp xúc giữa thiết bị chất tải và bề mặt mẫu thử không được vượt quá 10% tổng diện tích bề mặt của mẫu thử nằm ngang.

Trường hợp cần thiết phải chuẩn bị cho việc duy trì đặt tải sau khi ngừng việc cấp nhiệt.

5.4. Khung để cố định và đỡ

Các khung đỡ và các thiết bị chuyên dụng khác cần phải được sử dụng sao cho có thể tái tạo được các điều kiện biên và điều kiện đỡ phù hợp với các mẫu thử nghiệm theo như quy định trong mục 6.5.

5.5. Dụng cụ đo

5.5.1. Nhiệt độ

5.5.1.1. Cặp nhiệt ngẫu lò nung

Cặp nhiệt ngẫu lò nung phải là các nhiệt kế dạng lá, với một tổ hợp gồm một lá thép xếp nếp, nhiệt kế được gắn vào lá thép này, và có chứa vật liệu cách nhiệt. Thiết bị đo và ghi số liệu phải có khả năng hoạt động trong phạm vi giới hạn được quy định ở mục 5.6.

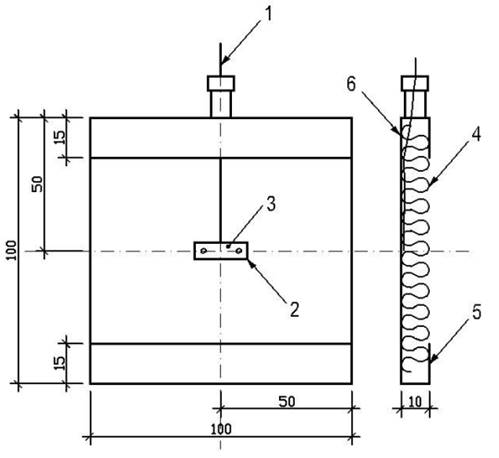

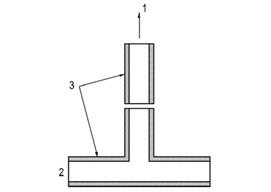

Lá thép phải được chế tạo từ các lá hợp kim niken dài (150 ± 1)mm, rộng (100 ± 1)mm, dày (0,7 ± 0,1)mm được xếp nếp theo như thiết kế trong hình 1.

Đầu đo phải làm bằng sợi hợp kim niken-nhôm/niken-crom (kiểu K), như được định nghĩa trong IEC 60584-1, nằm trong lớp vỏ cách nhiệt chứa trong hợp kim thép chịu nhiệt có đường kính danh nghĩa là 1mm và đầu nóng được cách điện với lớp vỏ. Đầu nối nóng của cặp nhiệt ngẫu phải được cố định tại tâm hình học của lá thép, vị trí được minh hoạ ở hình 1, bằng một mảnh thép nhỏ làm từ vật liệu chế tạo ra lá thép nhiệt ngẫu. Mảnh thép này có thể được hàn vào lá thép nhiệt ngẫu hoặc có thể được bắt vít để dễ thay cặp nhiệt kế. Mảnh thép có kích thước xấp xỉ 18mmu6mm nếu được hàn điểm vào lá thép nhiệt ngẫu và kích thước danh nghĩa là 25mmx6mm nếu được bắt vít vào lá thép nhiệt ngẫu. Vít này phải có đường kính 2 mm.

Tổ hợp lá thép nhiệt ngẫu và nhiệt kế phải được lắp vào một lớp đệm cách điện vô cơ có kích thước danh nghĩa là (97±1)mmx(97±1)mm với (10±1)mm chiều dày và tỷ trọng (280±30) kg/m3.

Trước khi nhiệt kế dạng lá điện cực được sử dụng lần đầu, nhiệt kế hoàn chỉnh phải được nung bằng cách đặt trong lò nung sơ bộ ở 1000oC trong vòng 1 giờ.

Ghi chú: Có thể dùng cách khác thay cho việc sử dụng lò thông thường bằng cách đặt mặt tiếp xúc của nhiệt kế hướng vào lò nung chịu lửa trong thời gian 90 phút theo đường cong thời gian - nhiệt độ tiêu chuẩn.

Khi nhiệt kế dạng lá được sử dụng hơn một lần, cần có sổ để ghi chép tóm tắt cho mỗi lần sử dụng để kiểm tra quá trình thực hiện và thời gian sử dụng. Nhiệt kế và lớp đệm cách điện phải được thay sau 50 giờ sử dụng trong lò nung.

5.5.1.2. Cặp nhiệt ngẫu tại mặt không tiếp xúc với lửa

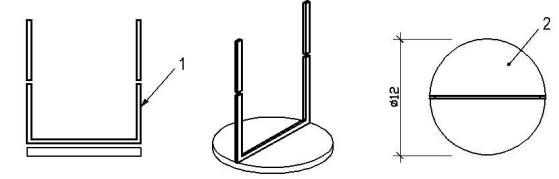

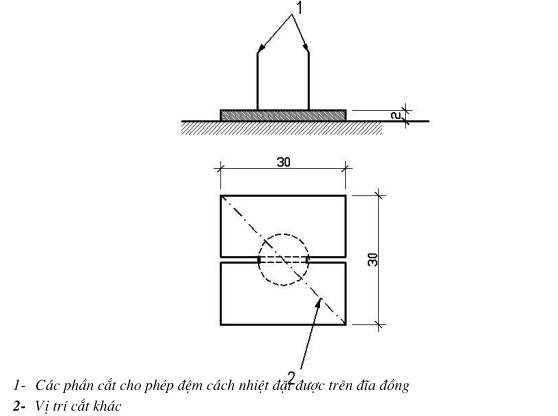

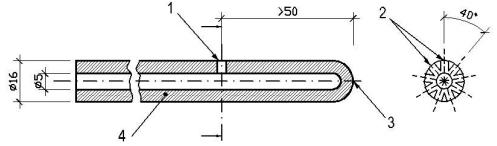

Nhiệt độ bề mặt không tiếp xúc với lửa của mẫu thử phải được đo bằng nhiệt kế dạng đĩa, như thể hiện trong hình 2. Để có tiếp xúc nhiệt tốt, các dây hợp kim của nhiệt kế, đường kính 0,5mm, phải được hàn vào một đĩa bằng đồng dày 0,2mm, đường kính 12mm. Mỗi nhiệt kế phải được bọc bằng tấm cách ly vô cơ có kích thước 30mmx30mmx2,0mm ± 0,5mm (chiều dày), ngoại trừ có các quy định riêng cho các cấu kiện đặc biệt. Tấm cách ly phải có tỷ trọng là 900kg/m3±100kg/m3. Thiết bị đo và ghi số liệu phải có khả năng hoạt động trong các giới hạn được quy định ở mục 5.6.

Tấm cách ly phải được gắn vào bề mặt mẫu thử mà không dính kết đĩa đồng với bề mặt mẫu thử hoặc đĩa đồng với miếng đệm cách ly.

1- cặp nhiệt kế có vỏ bọc với đầu nóng được cách ly

2- mảnh thép được hàn điểm hoặc bắt vít

3- đầu nóng của cặp nhiệt ngẫu

4- vật liệu cách ly

5- mảnh hợp kim niken dày 0,7 ±0,1

6- mặt A

Hình 1. Minh hoạ nhiệt kế kiểu lá

5.5.1.3. Cặp nhiệt ngẫu dịch chuyển được

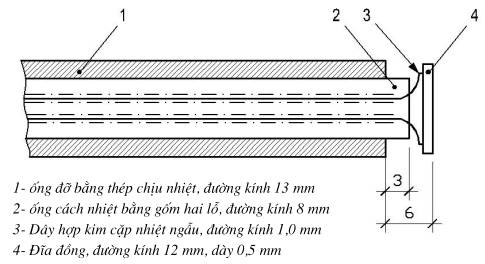

Để đo nhiệt độ của bề mặt không tiếp xúc với lửa trong thời gian thử nghiệm tại các vị trí được xem là có nhiệt độ cao hơn, cần phải có sẵn một hoặc nhiều cặp nhiệt ngẫu dịch chuyển được có thiết kế như hình 3 hoặc thiết bị đo nhiệt thay thế có thể đưa ra được độ chính xác và có khoảng thời gian cần thiết bằng hoặc nhỏ hơn thiết kế được minh hoạ trong hình 3. Đầu đo của cặp nhiệt ngẫu gồm các dây hợp kim cặp nhiệt ngẫu có đường kính 1,0mm được hàn vào một đĩa đồng dày 0,5mm, đường kính 12mm. Tổ hợp cặp nhiệt ngẫu này phải có tay nắm để có thể đo bất cứ điểm nào trên bề mặt không tiếp xúc với lửa của mẫu thử.

1- Dây của cặp nhiệt ngẫu, đường kính 0,5 mm

2- Đĩa đồng, dày 0,2 mm

a- Đầu đo của đĩa bằng đồng

b-Đĩa đồng và đệm cách ly

Hình 2- cặp nhiệt ngẫu và đệm cách ly của bề mặt không tiếp xúc với lửa

Hình 3: Tổ hợp cặp nhiệt ngẫu l´u động

5.5.1.4. Cặp nhiệt ngẫu đo bên trong

Khi cần biết nhiệt độ bên trong của mẫu thử hoặc của một thành phần đặc thù nào đó, cần sử dụng cặp nhiệt ngẫu có các đặc tính phù hợp với vùng nhiệt độ được đo và với dạng vật liệu của mẫu thử.

5.5.1.5. Cặp nhiệt ngẫu đo nhiệt độ xung quanh

Cặp nhiệt ngẫu được sử dụng để xác định nhiệt độ xung quanh mẫu thử trong phạm vi phòng thí nghiệm tại thời điểm trước và trong suốt quá trình thử nghiệm. Cặp nhiệt ngẫu cần có đường kính danh nghĩa là 3mm, cách nhiệt bằng khoáng chất, lớp vỏ được bọc bằng thép không gỉ kiểu K như quy định trong IEC 60584 - 1. Đầu đo phải được bảo vệ để tránh nhiệt bức xạ và các lực hút.

5.5.2. áp lực

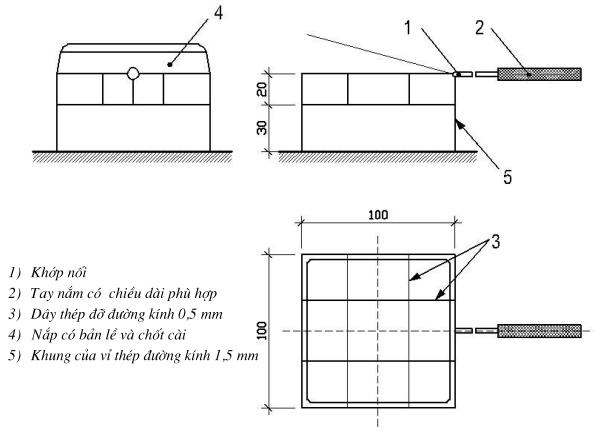

áp lực trong lò phải được đo bằng một trong các kiểu của bộ phận cảm biến trong hình 4. Thiết bị đo và ghi số liệu phải có khả năng hoạt động trong phạm vi giới hạn cho phép quy định ở mục 5.6.

1. Đi tới máy biến áp lực

2. Lỗ hở

3. ống thép không gỉ (đường kính trong 5mm đến 10 mm)

a) Kiểu 1. Cảm biến dạng chữ “T”

1. Các lỗ hở có đường kính 3,0 mm

2. Các lỗ hở có đường kính 3,0 mm, được đặt xoay quanh ống các góc 40o

3. Đầu hàn

4. ống thép không gỉ

b) Kiểu 2. Cảm biến dạng ống

Hình 4: Các đầu cảm biến áp suất

5.5.3. Tải trọng

Khi sử dụng các quả nặng, trong thử nghiệm không cần thực hiện thêm phép đo tải trọng nào nữa. Tải trọng được đặt bằng hệ thống chất tải thuỷ lực thì phải được đo bằng bộ đo tải hoặc một thiết bị thích hợp khác có độ chính xác tương tự hoặc bằng cách giám sát áp lực thủy lực tại một vị trí thích hợp. Thiết bị đo và ghi số liệu phải có khả năng hoạt động trong giới hạn cho phép được quy định trong mục 5.6.

5.5.4. Biến dạng

Để đo độ biến dạng có thể dùng thiết bị đo kiểu cơ khí, quang hoặc điện. Khi thiết bị này được sử dụng để đo các tiêu chí tính năng (ví dụ đo độ võng hoặc độ co ngót) thì nó phải có khả năng hoạt động với tần số ít nhất 1 lần đọc trên 1 phút. Cần có mọi cách phòng ngừa cần thiết để tránh sai lệch chỉ số cảm biến do nung nóng.

5.5.5. Tính toàn vẹn

5.5.5.1. Đệm bông

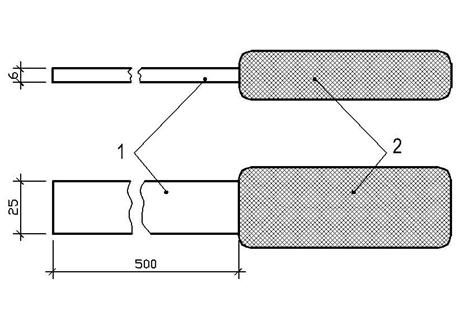

Đệm bông được dùng trong phép đo độ toàn vẹn phải làm từ sợi bông mới, xốp, không nhuộm, không lẫn loại sợi khác, dày 20mmu diện tích 100mm2, nặng khoảng 3-4g, trừ trường hợp có các quy định khác trong các tiêu chuẩn dành riêng cho từng cấu kiện. Đệm bông được xử lý trước khi sử dụng bằng cách sấy trong lò sấy ở 100oC ± 5oC trong thời gian ít nhất là 30phút. Sau đó đệm bông có thể được bảo quản trong bình hút ẩm cho đến khi sử dụng. Khi sử dụng, đệm bông được gắn vào một vỉ lĐới thép có tay nắm, như được mô tả ở hình 5.

Hình 5 - Giá kẹp đệm bông

5.5.5.2. Thước căn khe chuẩn

Có hai loại thước căn khe chuẩn (hình 6) được dùng để đo tính nguyên vẹn. Chúng được làm từ thanh thép không gỉ, hình trụ đường kính 6mm r 0,1mm và 25mm ± 0,2 mm. Thước căn khe chuẩn có tay nắm cách nhiệt với chiều dài thích hợp .

1) Thanh thép không gỉ

2) Tay nắm được cách ly

Hình 6: Thước căn khe chuẩn

5.6. Độ chính xác của thiết bị đo

Để thực hiện được các thử nghiệm chịu lửa, thiết bị đo cần đáp ứng được các giới hạn sai số như sau:

a) Đo nhiệt độ Lò ± 15oC

bề mặt tiếp xúc với lửa và không ± 4oC

tiếp xúc với lửa

các vị trí khác ± 10oC

b) Đo áp lực ± 2 Pa

c) Mức tải trọng ± 2,5% tải trọng thử nghiệm

d) Đo độ giãn nở và co ngót dọc trục ± 0,5 mm

e) Đo độ biến dạng khác ± 2 mm

6. Điều kiện thử nghiệm

6.1. Nhiệt độ lò nung

6.1.1. Đường cong nhiệt độ nung

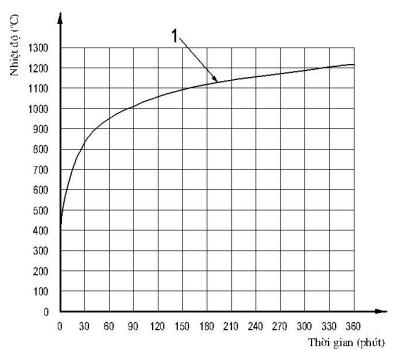

Nhiệt độ trung bình của lò nung, lấy từ cặp nhiệt kế được quy định trong điều 5.5.1.1, phải được giám sát và kiểm soát theo mối quan hệ sau (xem hình 7):

T = 345 log10(8t+1)+20

trong đó

T là nhiệt độ trung bình của lò, oC;

t là thời gian, phút.

Hình 7- Đường cong tiêu chuẩn nhiệt độ / Thời gian

6.1.2. Dung sai

Độ lệch phần trăm de của phần biểu đồ đường cong nhiệt độ trung bình được ghi bằng nhiệt kế lò nung quy định theo thời gian, lấy trên phần biểu đồ đường cong tiêu chuẩn nhiệt độ/thời gian phải nằm trong giới hạn:

a) de ≤ 15% với 5 < t ≤ 10;

b) de = 15 - 0,5(t-10)% với 10 < t ≤ 30;

c) de = 5 - 0,083(t-30)% với 30 < t ≤ 60;

d) de = 2,5%

![]()

trong đó

de là độ lệch phần trăm;

A phần diện tích bên dưới đường cong “nhiệt độ”/“thời gian” trung bình thực tế của lò

AS là diện tích phần phía dưới đường cong tiêu chuẩn nhiệt độ/thời gian

t là thời gian, phút.

Tất cả các diện tích đều được tính theo cùng một phương pháp, nghĩa là lấy bằng tổng các phần diện tích có thời khoảng không quá 1 phút với công thức a), 5 phút với công thức b), c) và d) và phải được tính từ thời điểm không. Thời điểm bắt đầu thử nghiệm được mô tả ở mục 9.3.

Tại thời điểm bất kỳ sau 10 phút thử nghiệm đầu tiên, nhiệt độ trong lò nung được ghi lại bởi một nhiệt kế bất kỳ không được phép chênh lệch quá 100oC so với nhiệt độ tương ứng của đường cong tiêu chuẩn nhiệt độ/thời gian

Với các mẫu thử có một lượng vật liệu dễ cháy đáng kể thì độ lệch có thể cao hơn trong khoảng thời gian không quá 10 phút, với điều kiện độ lệch vượt quá đó được xác định một cách rõ ràng là do hiện tượng bùng cháy đột ngột của một lượng đáng kể vật liệu dễ cháy đã làm tăng nhiệt độ lò nung trung bình.

6.2. Chênh lệch áp lực trong lò nung

6.2.1. Quy định chung

Biểu đồ áp lực tuyến tính tồn tại theo suốt chiều cao lò nung và mặc dù biểu đồ biến thiên chút ít tuỳ thuộc nhiệt độ lò nung, giá trị trung bình là 8Pa/mét chiều cao vẫn có thể giả thiết để đánh giá các điều kiện áp lực lò nung.

Giá trị áp lực lò nung tại một độ cao xác định phải là giá trị trung bình danh nghĩa, không tính tới dao động của áp lực gây ra do chuyển động không đều v.v... và phải được thiết lập tương ứng với áp lực bên ngoài lò ở cùng độ cao. Giá trị trung bình của áp lực lò nung khống chế phải được giám sát theo như quy định ở điều 9.4.2 và được khống chế là ±5Pa trong 5 phút đầu và là ±3Pa trong 10 phút đầu tính từ lúc bắt đầu thử nghiệm.

6.2.2. Các cấu kiện thẳng đứng

Lò nung được vận hành sao cho áp lực 0 được thiết lập tại độ cao 500 mm tính từ mức sàn danh nghĩa. Tuy nhiên, áp lực tại đỉnh mẫu thử không được lớn hơn 20Pa, và chiều cao của mặt phẳng áp lực trung hoà phải được điều chỉnh cho thích hợp.

6.2.3. Các cấu kiện nằm ngang

Lò nung phải được vận hành sao cho áp lực 20Pa được thiết lập tại độ cao 100mm về phía dưới mẫu thử hoặc phía dưới mức trần danh nghĩa khi thử nghiệm dầm.

6.3. Chất tải

Phòng thử nghiệm phải chỉ rõ cơ sở xác định tải trọng thử nghiệm. Tải trọng thử nghiệm có thể được xác định trên cơ sở của một trong các yếu tố sau:

a) đặc tính thực của vật liệu của mẫu thử và phương pháp thiết kế được xác định theo quy phạm kết cấu;

b) tính chất đặc trưng của vật liệu làm mẫu thử và phương pháp thiết kế xác định theo quy phạm kết cấu; nếu có thể được, thiết lập quan hệ giữa các khả năng chịu tải xác định trên cơ sở tính chất thực và tính chất đặc trưng của vật liệu;

c) tải trọng sử dụng được xác định dựa vào quy phạm sử dụng kết cấu đó hoặc được người chịu trách nhiệm đưa ra trong trường hợp dùng vào mục đích riêng. Cần cho trước hoặc thiết lập mối quan hệ bằng thực nghiệm giữa khả năng chịu tải sử dụng và tải trọng xác định được trên cơ sở phân phối thuộc tính vật liệu có thể có mẫu thử và thuộc tính đặc trưng của vật liệu ấn định cho mẫu thử.

6.4. Các điều kiện cố định và điều kiện biên

Mẫu thử phải được lắp đặt vào khung đỡ và cố định sao cho các phương pháp được chấp nhận để đỡ biên hoặc các cạnh trong quá trình thử là mô phỏng một cách tiêu biểu và rõ ràng. Các phương pháp này sẽ được áp dụng cho bộ phận tương tự dùng trong thực tế.

Các điều kiện biên có thể tạo ra hạn chế chống hiện tượng nở, co hoặc xoay. Cũng có thể làm cách khác, các điều kiện biên có thể cho biến dạng được tự do. Mẫu thử có thể được thử với một trong các điều kiện biên (được áp dụng cho tất cả hoặc chỉ một số cạnh mép). Nên lựa chọn điều kiện này trên cơ sở phân tích kỹ lĐỡng các điều kiện diễn ra trong thực tế.

Mẫu thử đại diện cho các bộ phận có các điều kiện biên không chắc chắn hoặc không ổn định trong quá trình sử dụng phải được đỡ tại các cạnh mép hoặc các đầu mút theo cách sao cho kết quả thiên về an toàn.

Nếu giữ cố định trong quá trình thử, thì điều kiện biên phải nêu được sự dịch chuyển tự do của bộ phận trước khi gặp sức kháng co, nở hoặc xoay. Mô men và lực bên ngoài được truyền vào bộ phận nhờ sự cố định trong quá trình thử phải được ghi chép lại.

6.5. Điều kiện không khí xung quanh

Lò phải được lắp đặt trong phòng thí nghiệm với kích cỡ phù hợp để tránh nhiệt độ không khí xung quanh bộ phận ngăn cách tăng lên hơn 10oC so với nhiệt độ ban đầu trong khi mẫu thử vẫn tuân thủ theo tiêu chí cách nhiệt. Không khí trong phòng thí nghiệm phải đảm bảo không có thông gió. Nhiệt độ không khí xung quanh từ 20oC ± 10oC khi bắt đầu thử và phải được giám sát ở khoảng cách 1,0m ± 0,5m tính từ mặt không tiếp xúc với lửa trong các điều kiện sao cho các cảm biến không chịu ảnh hưởng của bức xạ nhiệt từ mẫu thử và/hoặc lò nung (đặc biệt trong trường hợp bộ phận chỉ cần thoả mãn tiêu chí về tính toàn vẹn ).

6.6. Sự sai lệch với các điều kiện thử quy định

Nếu các điều kiện nhiệt độ lò, áp lực lò hoặc nhiệt độ xung quanh đạt được trong phép thử ở mức cao hơn đối với mẫu thử thì không được tự động coi phép thử đó là không hợp lệ (xem mục 11 quy định về tính hợp lệ của phép thử).

6.7. Kiểm chuẩn

Khi đã có tiêu chuẩn kiểm chuẩn, thì cần kiểm soát lò nung theo các thông số sau:

- điều kiện tiếp xúc nhiệt

- điều kiện áp lực

- hàm luợng oxy

sao cho tuân theo các yêu cầu của tiêu chuẩn này

7. Chuẩn bị mẫu thử

7.1. Cấu tạo mẫu

Vật liệu dùng để tạo mẫu thử và phương pháp thi công, lắp đặt phải đại diện cho việc sử dụng các bộ phận trong thực tế. Điều quan trọng là phải tiến hành chế tạo thông qua các tiêu chuẩn về tay nghề thường áp dụng với công trình xây dựng, kể cả việc hoàn thiện bề mặt phù hợp (nếu có). Không được có bất cứ sự thay đổi kết cấu nào (ví dụ sử dụng hệ thống mối nối khác nhau) trong một mẫu thử đơn lẻ. Bất kỳ việc điều chỉnh nào để hoàn thiện việc lắp đặt mẫu thử trong khung đỡ và khung cố định cụ thể đều phải làm sao cho không ảnh hưởng lớn đến hoạt động của mẫu thử và phải được mô tả đầy đủ trong báo cáo kết quả thử nghiệm.

7.2. Kích thước

Mẫu thử thường phải có kích thước thực. Khi mẫu thử không thể có kích thước thực, thì kích thước mẫu thử phải phù hợp với tiêu chuẩn thử nghiệm quy định cho từng loại bộ phận riêng biệt.

7.3. Số lượng mẫu thử

Phải thử ít nhất là một mẫu thử cho mỗi điều kiện đỡ hoặc cố định cụ thể. Với các bộ phận ngăn cách của một kết cấu không đối xứng dùng để chịu lửa từ một trong cả hai mặt, thì mẫu thử đại diện cho kết cấu đó phải chịu sự tiếp xúc với lửa trừ khi chắc chắn là cho lửa tác động vào một mặt nào đó thi nguy hại hơn. Các bộ phận ngăn cách của kết cấu không đối xứng được dùng để chịu lửa từ một phía xác định duy nhất sẽ chỉ chịu tiếp xúc lửa từ phía đó.

7.4. Làm khô mẫu thử

Vào thời điểm thử nghiệm, độ bền và lượng ẩm trong mẫu thử phải gần đúng các điều kiện mong muốn trong khi sử dụng bình thường. Nếu mẫu thử chứa ẩm hoặc có khả năng hấp thụ ẩm thì sẽ không được thử nghiệm trước khi nó đạt tới điều kiện làm khô. Điều kiện này sẽ được coi như là điều kiện được thiết lập ở trạng thái cân bằng do được bảo quản trong môi trường có độ ẩm tương đối 50% và nhiệt độ 23oC.

Một trong các phương pháp có thể đạt được điều kiện làm khô là bảo quản mẫu trong buồng kín (nhiệt độ thấp nhất 15oC, độ ẩm tương đối tối đa 75%) trong khoảng thời gian cần thiết để đạt tới trạng thái cân bằng độ ẩm. Trạng thái này đạt được sau khi tiến hành hai lần cân mẫu trong khoảng 24 giờ mà khối lượng mẫu thử không chênh quá 0,1%.

Có thể thúc đẩy việc làm khô miễn là phương pháp này không làm thay đổi thuộc tính của vật liệu thành phần hoặc sự phân bố độ ẩm trong mẫu thử khiến cho nó làm ảnh hưởng tới khả năng chịu lửa của mẫu thử. Việc làm khô bằng nhiệt độ cao phải thấp hơn các mức nhiệt độ tới hạn đối với vật liệu.

Nếu sau khi làm khô mẫu thử không thể đạt được điều kiện ẩm quy định nhưng đạt được độ bền thiết kế của thành phần hấp thụ thì có thể đem mẫu thử thử nghiệm chịu lửa.

Các mẫu đại diện có thể được dùng để xác định hàm lượng ẩm và được làm khô cùng với mẫu thử. Các mẫu đó phải được chế tạo sao cho thể hiện được lượng hơi nước thoát từ mẫu thử có các mặt chịu lửa và độ dày tương tự. Mẫu thử được làm khô để đạt tới hàm lượng ẩm ổn định.

Các tiêu chuẩn riêng cho các cấu kiện đặc thù có thể có các quy tắc bổ sung hoặc quy tắc khác nhằm đạt được trạng thái cân bằng độ ẩm.

7.5. Kiểm tra mẫu thử

Người có trách nhiệm phải cung cấp bản mô tả của tất cả các chi tiết cấu tạo, bản vẽ và danh mục các thành phần chính, các nhà cung cấp/nhà sản xuất và cách thức lắp đặt cho phòng thí nghiệm, trước khi tiến hành phép thử. Tất cả mọi việc đều phải được hoàn tất đầy đủ trước khi thử nghiệm để phòng thí nghiệm kiểm tra sự phù hợp của mẫu thử với những thông tin được cung cấp, và bất cứ sự bất cập nào đều phải được xử lý trước khi tiến hành thử nghiệm. Để đảm bảo rằng phần mô tả bộ phận, đặc biệt là phần cấu tạo, phù hợp với bộ phận được thử nghiệm, phòng thí nghiệm phải kiểm tra khâu sản xuất cấu kiện hoặc sẽ yêu cầu bổ sung một hoặc nhiều mẫu thử.

Trong trường hợp không thể kiểm tra được tính phù hợp về tất cả các khía cạnh của kết cấu mẫu thử trước khi tiến hành thử nghiệm và không có đủ bằng chứng tin cậy sau khi thử nghiệm. Nếu cần thiết phải dựa vào thông tin do người có trách nhiệm cung cấp thì phải nêu rõ trong báo cáo thử nghiệm. Tuy nhiên, phòng thí nghiệm phải đảm bảo sẽ đánh giá đầy đủ thiết kế của mẫu thử và ghi chép chính xác các chi tiết kết cấu vào báo cáo thử nghiệm. Các bước tiến hành bổ sung cho kiểm tra mẫu thử có thể tìm được trong các phương pháp thử nghiệm với từng sản phẩm đặc thù.

8. Dụng cụ đo

8.1 Nhiệt độ

8.1.1. Cặp nhiệt ngẫu lò nung

Cặp nhiệt ngẫu dùng để đo nhiệt độ lò nung phải được bố trí sao cho có thể cung cấp giá trị đọc đáng tin cậy về nhiệt độ trung bình vùng lân cận mẫu thử. Số lượng và vị trí của các cặp nhiệt ngẫu cho từng loại cấu kiện được quy định riêng trong phương pháp thử đặc thù.

Cặp nhiệt ngẫu phải được bố trí sao cho chúng không tiếp xúc với ngọn lửa từ các buồng đốt của lò nung và phải cách ít nhất 450mm so với tường, sàn hoặc mái lò nung.

Khi bắt đầu thử, cặp nhiệt ngẫu phải cách mặt tiếp xúc với lửa của bộ phận thử là (100±50)mm và phải được duy trì ở khoảng cách này trong thời gian thử nghiệm (càng xa càng tốt).

Phương pháp đỡ phải đảm bảo các cặp nhiệt ngẫu không bị rơi ra hoặc bị bong ra trong quá trình thử.

Khi bắt đầu thử, lò nung phải có đủ cặp nhiệt ngẫu (n chiếc) tuỳ theo yêu cầu của mỗi phương pháp thử. Nếu các cặp nhiệt ngẫu bị hỏng, mà vẫn còn n-1 chiếc trong lò, thì phòng thí nghiệm không cần phải thay thế, bổ sung. Còn nếu số cặp nhiệt ngẫu ít hơn n-1 chiếc trong quá trình thử nghiệm thì phòng thí nghiệm phải thay thế để đảm bảo rằng còn lại ít nhất là n-1 chiếc.

Cặp nhiệt ngẫu thường bị hỏng do rơi vỡ và mất chính xác nếu bị sử dụng liên tục, sẽ kém nhạy theo thời gian. Trước mỗi phép thử, phải kiểm tra xem chúng có còn hoạt động tốt không. Nếu có bất cứ dấu hiệu nào về hư hại (hỏng hoặc vận hành không tốt) thì không được phép sử dụng và phải thay bằng chiếc khác.

Vật đỡ cặp nhiệt ngẫu không được phép xuyên hoặc gắn vào mẫu thử trừ khi có các quy định riêng về vị trí của đầu đo. Nếu vật đỡ đầu đo xuyên qua hoặc bị gắn vào mẫu thử, nó sẽ được bố trí để chỉ ảnh hưởng tối thiểu tới tính năng của mẫu thử đối với tiêu chí về mức hư hỏng tương ứng hoặc thông tin bổ sung đang được xác định.

8.1.2. Cặp nhiệt ngẫu bề mặt không tiếp xúc với lửa

Cặp nhiệt ngẫu bề mặt như mô tả ở 5.5.1.2 được gắn vào mặt không tiếp xúc với lửa để đo mức tăng nhiệt độ tối đa và trung bình.

Mức tăng nhiệt độ trung bình trên bề mặt không tiếp xúc với lửa phải dựa trên các phép đo từ các này các cặp nhiệt ngẫu bề mặt đặt tại tâm hoặc gần tâm mẫu thử và đặt tại tâm hoặc gần tâm một đoạn phần tư mẫu thử. Với các kết cấu lượn sóng hoặc có gờ, số lượng cặp nhiệt ngẫu có thể tăng lên để tương ứng với độ dày tối đa và tối thiểu. Khi bố trí các cặp nhiệt ngẫu, phải tránh xa ít nhất là 50mm các cầu dẫn nhiệt, khe nối, mối nối và mấu và tránh các chi tiết nối, như bulông, đinh vít,... cũng như các vị trí mà cặp nhiệt ngẫu có thể phải chịu ảnh hưởng trực tiếp của khí truyền qua mẫu thử.

Phải gắn thêm các cặp nhiệt ngẫu bổ sung để đo mức tăng nhiệt độ tối đa tại các vị trí có thể xuất hiện các chế độ nhiệt độ cao. Không được đặt cặp nhiệt ngẫu tại các chi tiết liên kết như đinh vít hoặc đinh móc có thể có nhiệt độ cao hơn nếu diện tích tổng hợp của lượng đinh đó nhỏ hơn một phần trăm vùng nằm trong đường tròn đường kính 150mm. Các cặp nhiệt ngẫu không được đặt trên các chi tiết liên kết có đường kính bề mặt nhỏ hơn 12mm trừ khi chúng kéo dài xuyên qua tổ hợp. Đối với các chi tiết liên kết nhỏ hơn 12mm có thể sử dụng các thiết bị đo đặc biệt. Thông tin chi tiết hơn về các vị trí đặt nhiệt kế bề mặt được cho trong phương pháp thí nghiệm thích hợp với từng bộ phận riêng biệt.

Tôt nhất các cặp nhiệt ngẫu nên gắn vào bề mặt mẫu thử bằng keo dán chịu nhiệt mà không có bất kỳ keo dán nào giữa đĩa đồng và mẫu thử hoặc giữa đĩa đồng và miếng đệm và phải bảo đảm khe hở không khí giữa chúng nếu có phải là nhỏ nhất. ở nơi không thể sử dụng keo dán có thể dùng bu lông, đinh vít hoặc kẹp nhưng chỉ tiếp xúc với miếng đệm ở những chỗ không cao hơn đĩa.

8.1.3. Cặp nhiệt ngẫu dịch chuyển được

Cặp nhiệt ngẫu dịch chuyển được theo điều 5.5.1.3. phải được áp dụng cho bất kỳ điểm nóng nghi ngờ nào xuất hiện trong quá trình thử nghiệm. Không cần thiết phải giữ nhiệt kế tại chỗ để chờ cho đạt được trạng thái ổn định, nếu không đạt tới nhiệt độ 1500C trong thời gian đo là 20giây. Việc đo bằng nhiệt kế lưu động phải tránh các chi tiết liên kết như bu lông, đinh vít, kẹp mà nhiệt độ ở đó rõ ràng là cao hơn hoặc thấp hơn, như đã được chỉ rõ cho các vị trí đặt nhiệt kế bề mặt bổ sung không tiếp xúc với lửa.

8.1.4. Cặp nhiệt ngẫu bên trong

Khi sử dụng nhiệt kế bên trong theo điều 5.5.1.4. phải cố định sao cho không ảnh hưởng tới tính năng của mẫu thử. Đầu nóng phải được gắn kết vào vị trí đặt thích hợp bằng phương tiện phù hợp kể cả búa khoan vào tiết diện thép. Nên đặt càng xa càng tốt các dây của cặp nhiệt ngẫu để phòng ngừa tình trạng dây nóng hơn đầu đo.

Ghi chú: Khi có thể được, đoạn dây đầu tiên có chiều dài 50mm sát với cặp nhiệt ngẫu phải được đặt trong mặt phẳng đẳng nhiệt.

8.2. Cảm biến áp lực

Cảm biến áp lực (xem mục 5.5.2) phải được đặt ở những nơi mà chúng không bị va chạm trực tiếp của các dòng đối lưu từ ngọn lửa hoặc đường dẫn thoát khí. Chúng được lắp đặt sao cho có thể đo và giám sát được áp lực nhằm cung cấp các điều kiện như đã nêu trong mục 6.2. Cả hai ống đều phải đặt nằm ngang trong lò nung và vì chúng cùng thoát qua tường lò, nên áp lực liên quan đến cùng một chiều cao định vị từ bên trong tới bên ngoài lò. Nếu sử dụng cảm biến hình chữ T thì các nhánh chữ “T” phải có hướng nằm ngang. Mọi đoạn thẳng đứng nào của ống tới dụng cụ đo cũng đều phải được duy trì ở nhiệt độ phòng.

8.2.1. Lò nung cho các cáu kiện thẳng đứng

Cảm biến áp lực thứ nhất được dùng để kiểm soát áp lực lò nung và phải được đặt trong phạm vi 500mm so với mặt phẳng áp lực trung hoà.

Cảm biến thứ hai có thể được dùng để cung cấp thông tin về gradien áp lực thẳng đứng trong lò nung. Cảm biến này phải được đặt trong phạm vi 500mm so với đỉnh mẫu thử.

8.2.2. Lò nung cho các cấu kiện nằm ngang

Phải có hai cảm biến áp lực trong cùng một mặt phẳng nằm ngang nhưng ở hai vị trí khác nhau so với chu vi mẫu thử. Một cảm biến dùng để kiểm soát còn một cảm biến dùng để kiểm tra sơ bộ ban đầu.

8.3. Độ biến dạng

Dụng cụ để đo độ biến dạng của mẫu thử phải được bố trí sao cho có thể cung cấp số liệu về độ biến dạng trong và sau quá trình thử tính chịu lửa ở những nơi thích hợp.

8.4. Tính toàn vẹn

Các phép đo tính toàn vẹn của mẫu thử phải được tiến hành bằng miếng đệm bông hoặc dụng cụ đo khe, sao cho phù hợp với bản chất và vị trí của khe hở (đệm bông có thể không phù hợp để đánh giá tính toàn vẹn ở những nơi xuất hiện các khe hở lớn tại vùng áp lực âm bên trong lò nung hoặc những nơi không lắp đặt theo quy định như mô tả ở hình 5), cụ thể như sau:

8.4.1. Đệm bông

Đệm bông được dùng bằng cách đặt khung đỡ, tì vào bề mặt mẫu thử, kề sát lỗ hở hoặc nơi ngọn lửa đang quan sát trong thời gian 30giây hoặc cho đến khi đệm bông bốc cháy. Khi đó cần tiến hành điều chỉnh về vị trí đặt để có thể đạt được hiệu quả tối đa từ khí nóng.

Tại những nơi có sự phân bố không đồng đều trên bề mặt mẫu thử và tại vùng có lỗ hở, cần hết sức thận trọng để đảm bảo rằng các chân của khung đỡ đủ duy trì khoảng cách giữa đệm và bất cứ phần nào của mẫu thử trong quá trình thực hiện phép đo. Người thao tác có thể thực hiện các “phép thử sàng lọc” để đánh giá tính toàn vẹn của mẫu thử.

Quá trình sàng lọc như vậy có thể dẫn đến việc sử dụng đệm bông một cách có lựa chọn trong thời gian ngắn tại những vùng có khả năng hỏng và/hoặc cho việc dịch chuyển một miếng đệm trên và quanh các khu vực đó. Việc miếng đệm cháy thành than có thể là dấu hiệu cho thấy mẫu thử sắp hỏng, nhưng phải sử dụng một miếng đệm mới theo cách thức đã mô tả để xác nhận tính toàn vẹn đã bị hư hại.

Đối với các bộ phận hoặc các phần bộ phận không đáp ứng tiêu chí cách nhiệt, khi nhiệt độ trên bề mặt không tiếp xúc với lửa (gần khe hở) lớn hơn 300oC. thì không được sử dụng đệm bông.

8.4.2. Thước đo độ hở

Thước đo độ hở được sử dụng để đánh giá kích cỡ khe hở tại bề mặt mẫu thử tại các khoảng thời gian (sẽ được xác định bằng tốc độ biểu hiện của mức phá huỷ mẫu thử). Hai thước đo độ hở sẽ lần lĐợt được sử dụng mà không cần dùng sức để xác định :

a) Thước đo độ hở 6mm có thể được xuyên qua mẫu thử để chiếu thẳng vào lò, và có thể được dịch chuyển một khoảng là 150mm dọc theo khe hở;

b) Thước đo độ hở 25mm có thể được truyền qua mẫu thử để chiếu thẳng vào lò.

Bất kỳ sự gián đoạn nhỏ nào đối với dụng cụ đo mà không có hoặc ít ảnh hưởng tới sự truyền khí nóng thông qua khe hở đều được bỏ qua (ví dụ như các chi tiết liên kết qua mối nối kết cấu bị hở do bị cong vênh).

9. Trình tự thử nghiệm

9.1. Sử dụng thiết bị để cố định

Tuỳ theo thiết kế, thiết bị cố định thích hợp được tạo ra bằng cách đặt mẫu thử bên trong một khung cứng. Phương pháp này áp dụng cho các vách ngăn và một số kiểu sàn nhất định (nếu thích hợp). Trong những trường hợp này, bất kỳ khe hở nào giữa các mép của mẫu thử và khung đều phải được lấp đầy bằng loại vật liệu cứng.

Cũng có thể cố định nhờ hệ thống thuỷ lực hoặc các hệ thống chất tải khác. Các momen và/hoặc lực cố định có thể được tạo ra để chống lại hiện tượng co, nở hoặc xoay. Trong những trường hợp đó, giá trị của các momen và lực cố định này đều là những thông tin có ích và phải được đo tại các khoảng thời gian trong suốt quá trình thử nghiệm.

9.2. Chất tải

Với các bộ phận chịu tải, tải trọng thử nghiệm được đặt tải ít nhất 15phút trước khi tiến hành thử nghiệm và tới mức mà tác dụng động lực không xảy ra. Các biến dạng xuất hiện đều phải được đo. Nếu mẫu thử chứa các vật liệu bị biến dạng rõ rệt tại mức tải thử nghiệm thì tải trọng sử dụng phải được giữ nguyên trước khi tiến hành phép thử tính chịu lửa cho đến khi các hiện tượng biến dạng dần ổn định. Sau khi chất tải và trong quá trình thử, tải trọng phải được duy trì và khi xảy ra biến dạng mẫu thử thì hệ thống chất tải phải nhanh chóng đáp ứng để duy trì giá trị không đổi.

Nếu mẫu thử không bị phá huỷ và quá trình cấp nhiệt dừng lại, tải trọng có thể được giải phóng ngay lập tức trừ trường hợp cần phải giám sát khả năng chịu tải tiếp tục của mẫu thử. Trong trường hợp này, bản báo cáo phải mô tả rõ ràng quá trình làm mát mẫu thử và quá trình này được thực hiện bằng cách nhân tạo là di dời ra khỏi lò hay bằng cách mở lò.

9.3. Bắt đầu thử nghiệm

Trước 5 phút khi bắt đầu thử nghiệm, phải tiến hành kiểm tra các chỉ số nhiệt độ ban đầu bằng nhiệt điện kế nhằm đảm bảo tính đồng nhất và ghi lại các giá trị chuẩn.

Phải có được các giá trị chuẩn tương tự về độ biến dạng và ghi chép lại điều kiện ban đầu của mẫu thử.

Khi tiến hành thử, nhiệt độ trung bình bên trong ban đầu (nếu được sử dụng) và nhiệt độ bề mặt không tiếp xúc với lửa của mẫu thử phải là 20oC ± 10oC và nằm trong khoảng 5oC của nhiệt độ xung quanh ban đầu (xem mục 6.6).

Trước khi tiến hành thử nghiệm, nhiệt độ lò nung không được dưới 50 oC. Thời điểm bắt đầu thử nghiệm là lúc mà trình tự bắt đầu đi theo đường cấp nhiệt chuẩn. Thời gian phá huỷ được đo từ điểm mốc này và tất cả các hệ thống thủ công hoặc tự động dùng để đo và quan sát đều phải khởi động và hoạt động vào thời điểm này và lò nung phải được kiểm soát để phù hợp với các điều kiện nhiệt độ quy định ở 6.1.

9.4. Đo và quan sát

Từ khi bắt đầu thử nghiệm cần tiến hành các phép đo và hoạt động quan sát sau đây:

9.4.1. Nhiệt độ

Nhiệt độ của các nhiệt kế cố định (trừ các nhiệt kế lưu động) phải được đo và ghi lại tại các khoảng thời gian không quá 1 phút trong suốt thời gian nung.

Nhiệt kế lưu động phải được sử dụng như quy định trong 8.1.3.

9.4.2. áp lực lò nung

áp lực lò nung phải được đo và ghi chép liên tục hoặc vào các khoảng thời gian không quá 5phút tại điểm kiểm tra.

9.4.3. Biến dạng

Các hiện tượng biến dạng của mẫu thử phải được đo và ghi lại kết quả trong suốt quá trình tiến hành thử nghiệm. Trong trường hợp các mẫu thử chịu tải, công việc đo phải được tiến hành trước và sau khi đặt tải thử nghiệm và tại các khoảng thời gian 1phút trong suốt thời gian nung. Tốc độ biến dạng được tính toán dựa trên những phép đo này.

a) Với các mẫu thử chịu tải nằm ngang, phải tiến hành đo tại vị trí được cho là ở đó xuất hiện độ võng tối đa (với bộ phận được đỡ đơn giản, thường tiến hành đo tại giữa nhịp).

b) Với cấu kiện chịu tải thẳng đứng, độ giãn dài (thể hiện mức tăng chiều cao của mẫu thử) sẽ được biểu diễn với dấu dương, còn độ co (thể hiện mức giảm chiều cao của mẫu thử) sẽ được biểu diễn với dấu âm.

9.4.4. Tính toàn vẹn

Tính toàn vẹn của các bộ phận ngăn cách được đánh giá trong suốt quá trình tiến hành phép thử và sau đó phải được ghi chép lại.

a) Đệm bông

Cần lưu ý tới thời điểm bốc cháy (được xác định khi xuất hiện đốm sáng hay bùng cháy từ miếng đệm bông, khi áp dụng theo cách đã nêu trong 8.4.1), cùng với vị trí xảy ra cháy (không tính trường hợp miếng đệm bị cháy thành than).

b) Thước đo độ hở

c) Cần lưu ý tới thời gian khi có thể đưa thước đo độ hở vào bất kỳ khe hở nào trong mẫu thử như mô tả ở mục 8.4.2, cùng với vị trí khe hở;

d) Bốc cháy

Lưu ý thời điểm bắt đầu và thời gian diễn ra cháy của bất cứ ngọn lửa nào trên bề mặt không tiếp xúc với lửa, cùng với vị trí xuất hiện ngọn lửa.

9.4.5. Tải trọng và cách cố định

Với cấu kiện chịu tải, cần lưu ý tới thời điểm mà mẫu thử không thể đỡ tải trọng thử nghiệm. Phải ghi lại bất kỳ một thay đổi nào với momen và/hoặc lực đo được cần thiết để duy trì điều kiện cố định đã sử dụng.

9.4.6. Phản ứng của mẫu thử

Cần tiến hành quan sát phản ứng của mẫu thử trong quá trình thử nghiệm và ghi lại các hiện tượng đặc biệt như biến dạng, nứt vỡ, nóng chảy hoặc làm mềm vật liệu, cháy thành than,... của vật liệu tạo nên mẫu thử. Phải ghi vào báo cáo nếu có hiện tượng khói toả ra từ mặt không tiếp xúc với lửa.

9.5. Kết thúc thử nghiệm

Việc thử nghiệm có thể phải dừng lại vì một hoặc nhiều lý do sau:

a) an toàn cho con người hoặc có nguy cơ làm hỏng thiết bị;

b) đạt tới mức chuẩn lựa chọn

c) yêu cầu của người chịu trách nhiệm

Phép thử có thể được tiếp tục sau khi bị phá hỏng trong điều kiện

b) để có số liệu bổ sung.

10. Tiêu chí về tính năng

10.1. Tiêu chí chung về tính năng

Mục này quy định các tiêu chí về tính năng được xem xét trong việc đánh giá tính chịu lửa của các dạng kết cấu xây dựng đã được thử nghiệm tính chịu lửa tiêu chuẩn. Các yêu cầu đặc biệt có thể được bổ sung vào các tiêu chí về tính năng hoặc có thể thay đổi tuỳ theo chức năng của từng bộ phận xây dựng cụ thể.

Tính chịu lửa là thời hạn mà mẫu thử hoạt động phù hợp với tiêu chí về tính năng. Tiêu chí này được thiết lập để đo tính ổn định của kết cấu chịu tải và hiệu quả ngăn cháy của bộ phận ngăn cách. Khi mẫu thử thể hiện cho kết cấu xây dựng được dùng để đảm trách cả hai chức năng này, thì tính năng của nó được đánh giá dựa trên cả hai khía cạnh.

10.2. Tiêu chí về tính năng đặc biệt

Tính chịu lửa của mẫu thử phải được đánh giá dựa vào một hoặc nhiều tiêu chí về tính năng như đã nêu dưới đây.

Với một số cấu kiện xây dựng nhất định, cần phải có tiêu chuẩn đặc biệt khác quy định riêng.

10.2.1. Khả năng chịu tải

Đây là khoảng thời gian mẫu thử liên tục duy trì khả năng đỡ tải trọng thử nghiệm trong quá trình thử. Việc đỡ tải thử nghiệm được xác định thông qua giá trị độ võng và tốc độ võng. Vì hiện tượng võng với tốc độ tương đối nhanh có thể xảy ra cho đến khi đạt tới điều kiện ổn định, tiêu chí về tốc độ võng chỉ được áp dụng khi vượt quá độ võng L/30.

Trong phạm vi của tiêu chuẩn này, ta sẽ coi việc không đỡ được tải trọng sẽ xảy ra phá huỷ khi cả hai mức chuẩn dưới đây đều bị vượt quá.

a) Với cấu kiện chịu uốn:

![]()

Tốc độ võng giới hạn,

trong đó:

![]()

L- là khẩu độ thông thuỷ của mẫu thử, tính theo milimet;

d- là khoảng cách từ thớ biên của vùng chịu nén thiết kế tới thớ biên của vùng chịu kéo thiết kế của tiết diện kết cấu, tính theo milimet.

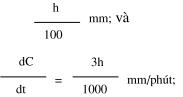

b) Với cấu kiện chịu tải dọc trục

b) Với cấu kiện chịu tải dọc trục

Độ co giới hạn dọc trục, C =

Tốc độ co giới hạn dọc trục,

trong đó h là độ cao ban đầu, tính theo milimet.

10.2.2. Tính toàn vẹn

Đây là khoảng thời gian mẫu thử liên tục duy trì chức năng ngăn cách trong quá trình thử nghiệm mà không:

a) làm bùng cháy đệm bông (như đã đề cập ở 8.4.1);

b) cho phép đưa thước đo độ hở vào (như đã đề cập ở 8.4.2);

c) dẫn đến sự bốc cháy tại bề mặt không tiếp xúc lửa với thời hạn trên 10giây.

10.2.3. Cách nhiệt

Đây là khoảng thời gian mà mẫu thử liên tục duy trì chức năng ngăn cách trong quá trình thử nghiệm mà không làm tăng nhiệt độ ở bề mặt không tiếp xúc với lửa, cụ thể là :

a) làm tăng nhiệt độ trung bình lên hơn 140độ Kenvin so với nhiệt độ trung bình ban đầu;

b) làm tăng lên hơn 180độ Kenvin so với nhiệt độ ban đầu tại bất cứ vị trí nào, kể cả nhiệt kế lưu động (nhiệt độ ban đầu là nhiệt độ trung bình của mặt không tiếp xúc với lửa vào thời điểm bắt đầu thực hiện phép thử).

11. Đánh giá kết quả thử nghiệm

Việc thử nghiệm được xem là hợp lệ khi các bước được tiến hành theo đúng các hướng dẫn trong phạm vi giới hạn đặc trưng cho các yêu cầu liên quan đến các vấn đề trang bị dụng cụ thử nghiệm, các điều kiện thử nghiệm, chuẩn bị mẫu thử, sử dụng các dụng cụ và trình tự thử nghiệm và phải tuân theo các quy định trong tiêu chuẩn này.

Thử nghiệm cũng được coi là hợp lệ khi các điều kiện tiếp xúc với lửa liên quan đến nhiệt độ lò, áp lực và nhiệt độ xung quanh vượt quá các giới hạn trên của các dung sai được quy định trong tiêu chuẩn này.

12. Biểu thị kết quả thử nghiệm

12.1. Tính chịu lửa

Tính chịu lửa của mẫu thử sẽ được coi là khoảng thời gian tính bằng phút mà tiêu chí về tính năng liên quan đáp ứng được.

12.2. Tiêu chí về tính năng

12.2.1. Tính toàn vẹn, tính cách ly và khả năng chịu tải

Tiêu chí tính năng về “tính toàn vẹn” và “tính cách ly” sẽ mặc nhiên được coi là không thoả mãn nếu tiêu chuẩn về “khả năng chịu tải” không được thoả mãn.

12.2.2. Tính cách ly và tính toàn vẹn

Tiêu chí tính năng về “tính cách ly” sẽ mặc nhiên được coi là không thoả mãn khi tiêu chí “tính nguyên vẹn” không được thoả mãn.

12.3. Kết thúc thử nghiệm tr´ớc khi cấu kiện bị phá huỷ

Khi phép thử kết thúc trước khi cấu kiện bị phá huỷ trong điều kiện hoạt động phù hợp thì phải nêu rõ lý do tại sao dừng phép thử. Kết quả phải ghi ở đây chính là thời gian dừng thử nghiệm và phải được đánh giá.

12.4. Biểu diễn kết quả thử nghiệm

Dưới đây là một ví dụ về phương pháp biểu diễn kết quả thử nghiệm đối với bộ phận ngăn cách chịu tải, ở đây mức chuẩn “toàn vẹn” và “cách ly” bị vượt quá và không tiếp tục tiến hành thử nghiệm theo yêu cầu của người chịu trách nhiệm trước khi mẫu thử bị phá huỷ hoàn toàn.

Khả năng chịu tải ≥ 128 phút (thử nghiệm phải dừng lại do người chịu trách nhiệm yêu cầu);

Tính toàn vẹn 120 phút;

Tính cách ly 110 phút”.

Ghi chú: Nếu không dùng đệm bông vì mẫu thử có nhiệt độ cao ở mặt không tiếp xúc với lửa thì phải trình bày rõ tình huống này xảy ra khi nào.

13. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải có nội dung như dưới đây:

“Báo cáo này mô tả các chi tiết kết cấu, điều kiện thử nghiệm và kết quả đạt được khi một cấu kiện xây dựng được thử nghiệm theo trình tự xác định trong tiêu chuẩn này. Bất kỳ sai lệch đáng kể nào về kích cỡ, chi tiết kết cấu, tải trọng, ứng suất, các điều kiện tại biên hoặc cạnh mép đều có thể làm vô hiệu hoá kết quả thử nghiệm”.

Báo cáo thử nghiệm phải chứa đựng những thông tin quan trọng liên quan tới mẫu thử và phép thử tính chịu lửa với các mục dưới đây (được yêu cầu trong các tiêu chuẩn thử nghiệm riêng cho từng loại cấu kiện cụ thể).

a) tên và địa chỉ của phòng thí nghiệm, số hiệu tiêu chuẩn tham chiếu và ngày tháng thử nghiệm;

b) tên và địa chỉ của người chịu trách nhiệm, sản phẩm và nhà sản xuất mẫu thử và bất kỳ thành phần nào của mẫu thử, nếu biết; trong trường hợp không biết thì cũng phải nêu rõ trong báo cáo;

c) Trình tự tổ hợp và các chi tiết kết cấu của mẫu thử, cùng với các bản vẽ thể hiện kích thước của các thành phần và nếu có thể cả ảnh chụp.

d) Đặc tính tương ứng của các vật liệu được sử dụng có liên quan tới khả năng chịu lửa của mẫu thử cùng với phương pháp xác định các đặc tính, kể cả các thông tin liên quan đến độ ẩm và việc làm khô mẫu thử (tuỳ từng trường hợp);

e) Với bộ phận chịu tải, tải trọng được dùng cho mẫu thử và làm cơ sở để tính toán tải trọng thử nghiệm;

f) Các điều kiện đỡ và ngàm được dùng và lý do lựa chọn các điều kiện đó;

g) Thông tin liên quan tới vị trí đặt các nhiệt kế, thiết bị đo áp lực và độ biến dạng, cùng với phần mô tả theo bảng biểu và/hoặc dạng đồ hoạ toàn bộ số liệu thu được bằng các thiết bị đó trong quá trình tiến hành thử nghiệm;

h) Mô tả tính năng quan trọng của mẫu thử trong thời gian thử nghiệm cùng với việc xác định thời điểm kết thúc thí nghiệm trên cơ sở các tiêu chí (nêu ở mục10);

i) Tính chịu lửa của mẫu thử được thể hiện như ở mục 12;

j) Với các cấu kiện ngăn cách không đối xứng, hướng thử nghiệm mẫu thử và việc sử dụng kết quả thử nếu kết cấu phải tiếp xúc với lửa ở phía đối diện.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn XDVN TCXDVN 342:2005 DOC (Bản Word)

Tiêu chuẩn XDVN TCXDVN 342:2005 DOC (Bản Word)