- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13605:2023 Xi măng - Phương pháp xác định độ mịn

| Số hiệu: | TCVN 13605:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

13/11/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13605:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13605:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13605:2023

XI MĂNG - PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ MỊN

Cement - Test methods for determination of fineness

Lời nói đầu

TCVN 13605:2023 thay thế TCVN 4030:2003.

TCVN 13605:2023 được xây dựng trên cơ sở tham khảo EN 196-6:2018.

TCVN 13605:2023 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

TCVN 13605:2023 có một số nội dung kỹ thuật được thay đổi so với EN 196-6:2018 như sau:

- quy định phép thử thấm không khí được tiến hành trong phòng thí nghiệm có nhiệt độ duy trì ở (27 ± 2) °C và độ ẩm tương đối không lớn hơn 70 % (5.4). Từ đó, các giá trị sẵn có liên quan đến nhiệt độ trong các công thức tính diện tích bề mặt riêng và Bảng 1, đều thay đổi tương ứng;

- quy định hiệu chuẩn thể tích lớp xi măng lèn bằng phương pháp đo được tiến hành trong phòng thí nghiệm có nhiệt độ duy trì ở (27 ± 2) °C và độ ẩm tương đối không lớn hơn 70 % (5.7.1.1);

- bổ sung quy định hiệu chuẩn thể tích lớp xi măng lèn bằng phương pháp thế chỗ thể tích thủy ngân (5.7.1.2). Do vậy, thêm quy định về cân đối với thủy ngân (5.2.7) và vật liệu thủy ngân (5.3.1);

- bổ sung Phụ lục A, được xây dựng dựa trên cơ sở tham khảo ASTM C188-17(2023), để xác định khối lượng riêng của xi măng.

TCVN 13605:2023, so với TCVN 4030:2003, đã sửa đổi các nội dung kỹ thuật như sau:

- bổ sung phương pháp đo để xác định thể tích của lớp xi măng lèn tránh cho phải sử dụng thủy ngân (5.7.1.1);

- đưa ra dữ liệu mới cho độ lệch chuẩn lặp lại và tái lập của phương pháp Blaine (5.10);

- bổ sung phương pháp xác định phần còn lại trên sàng của xi măng bằng sàng khí (Điều 6);

- Phụ lục A đưa ra dữ liệu mới cho độ chênh lệch của hai kết quả xác định khối lượng riêng song song (A.4.3).

XI MĂNG - PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ MỊN

Cement - Test methods for determination of fineness

1 Phạm vi áp dụng

Tiêu chuẩn này quy định ba phương pháp xác định độ mịn xi măng.

Phương pháp sàng chỉ áp dụng để kiểm tra sự có mặt của các hạt xi măng thô. Phương pháp này chủ yếu dùng để kiểm tra và kiểm soát quá trình sản xuất.

Phương pháp sàng khí áp dụng để xác định phần còn lại trên sàng và phù hợp với các hạt lọt qua sàng 2,0 mm. Phương pháp này có thể dùng để xác định sự phân bố cỡ hạt của các khối kết tụ chứa các hạt rất mịn và cũng có thể được dùng với các sàng thử nghiệm có các kích thước lỗ nằm trong một dải, ví dụ 63 μm và 90 μm.

Phương pháp thấm không khí (Blaine) đo diện tích bề mặt riêng (bề mặt riêng tính theo đơn vị khối lượng) bằng cách so sánh với mẫu vật liệu chuẩn. Phương pháp thấm không khí chủ yếu áp dụng để kiểm tra sự ổn định của quá trình nghiền của cùng nhà máy. Phương pháp này chỉ cho phép đưa ra đánh giá giới hạn nhất định về các đặc tính của xi măng khi sử dụng.

CHÚ THÍCH: Phương pháp thấm không khí có thể không đưa ra các kết quả chính xác đối với xi măng chứa các vật liệu siêu mịn.

Các phương pháp này có thể áp dụng được cho các tất cả các loại xi măng thông dụng, các loại xi măng và vật liệu khác mà tiêu chuẩn của chúng viện dẫn các phương pháp này.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm các bản sửa đổi, bổ sung (nếu có).

TCVN 2230:2007 (ISO 565:1990), Sàng thử nghiệm - Lưới kim loại đan, tấm kim loại đột lỗ và lưới đột lỗ bằng điện - Kích thước lỗ danh nghĩa.

TCVN 6910-1:2001 (ISO 5725-1:1994), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo - Phần 1: Nguyên tắc và định nghĩa chung.

TCVN 8829:2011 (ISO 383:1976), Dụng cụ thí nghiệm bằng thủy tinh - Khớp nối nhám hình côn có thể lắp lẫn.

TCVN 11562:2016 (ISO 4803:1978), Dụng cụ thí nghiệm bằng thủy tinh - Ống thủy tinh borosilicate.

ISO 3310-1:2016, Test sieves - Technical requirements and testing - Part 1: Test sieves of metal wire cloth (Sàng thử nghiệm - Yêu cầu kỹ thuật và thử nghiệm - Phần 1: Sàng thử nghiệm làm bằng lưới kim loại).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng một số thuật ngữ độ chụm của phương pháp đo và kết quả đo bao gồm: độ lặp lại, độ tái lập, độ lệch chuẩn lặp lại và độ lệch chuẩn tái lập được định nghĩa trong TCVN 6910-1 (ISO 5725-1).

4 Phương pháp sàng

4.1 Nguyên tắc

Độ mịn của xi măng được xác định theo phương pháp sàng xi măng bằng sàng tiêu chuẩn. Độ mịn là tỷ lệ phần trăm của lượng xi măng còn lại trên sàng so với lượng xi măng đem sàng.

Kiểm tra sàng bằng vật liệu chuẩn đã biết trước phần còn lại trên sàng có kích thước lỗ quy định bằng với sàng cần kiểm tra.

4.2 Thiết bị, dụng cụ

4.2.1 Sàng thử nghiệm, là một khung chắc, bền, không bị ăn mòn, hình trụ có đường kính danh nghĩa từ 150 mm đến 200 mm và sâu từ 40 mm đến 100 mm. Khung được lắp khít với lưới sàng có kích thước lỗ, ví dụ 90 μm, làm bằng sợi thép không gỉ hoặc bằng sợi kim loại chịu mài mòn và không bị ăn mòn.

Lưới sàng phải phù hợp với các yêu cầu của TCVN 2230 (ISO 565) và ISO 3310-1 và không có lỗi nhìn thấy được về kích thước lỗ khi kiểm tra bằng phương pháp quang học theo ISO 3310-1. Phía dưới khung sàng có một khay hứng được lắp vừa khít và phía trên khung có nắp đậy để tránh hao hụt mẫu trong quá trình sàng.

Quy trình sàng có thể thực hiện bằng tay hoặc máy.

4.2.2 Cân, có khả năng cân chính xác đến ± 0,01 g.

4.3 Vật liệu kiểm tra sàng

Vật liệu chuẩn đã biết trước phần còn lại trên sàng phải được cung cấp để kiểm tra sàng.

Vật liệu chuẩn được bảo quản trong lọ kín khí, tránh sự thay đổi tính chất của vật liệu do sự hấp thụ độ ẩm hoặc tạp chất từ môi trường. Trên lọ chứa phải ghi rõ phần còn lại trên sàng của vật liệu chuẩn.

4.4 Cách tiến hành

4.4.1 Xác định phần còn lại trên sàng

Cho lượng mẫu xi măng được thử vào trong bình có núi kín và lắc mạnh khoảng 2 min để làm tan các cục vón. Để yên bình, chưa mở nút, trong 2 min nữa. Sau đó mở nút, dùng đũa thủy tinh khô, sạch khuấy nhẹ để phân bố đồng đều các hạt mịn trong mẫu.

Lắp khay hứng khít vào dưới khung sàng. Cân khoảng (25,0 ± 0,5) g xi măng, chính xác đến ± 0,01 g và cho vào sàng, chú ý tránh làm hao hụt. Làm tan hết các cục vón. Đậy nắp sàng. Tiến hành sàng với chuyển động xoay tròn, dạng hành tinh và lắc ngang, cho đến khi không có thêm vật liệu mịn lọt qua sàng.

Di chuyển phần còn lại trên sàng ra khỏi sàng và cân. Biểu thị phần còn lại trên sàng theo phần trăm khối lượng, là tỷ lệ phần trăm của lượng vật liệu còn lại trên sàng và lượng vật liệu lúc đầu cho vào sàng, R1 là phần còn lại trên sàng của mẫu thử sàng lần thứ nhất, làm tròn đến 0,1 %. Chải nhẹ hết vật liệu mịn còn bám vào đáy sàng xuống khay.

Lặp lại toàn bộ quy trình trên với 25 g xi măng mới nữa để nhận được R2. Sau đó tính phần còn lại trên sàng của xi măng (R) là giá trị trung bình của R1 và R2, bằng phần trăm, làm tròn đến 0,1 %.

Nếu các kết quả chênh lệch lớn hơn 1 % so với giá trị tuyệt đối, lặp lại toàn bộ quy trình trên lần thứ ba và tính giá trị trung bình của ba lần xác định.

Quy trình sàng bằng tay phải do người thử nghiệm thành thạo và có kỹ năng tiến hành.

4.4.2 Kiểm tra sàng

Các sàng phải được làm sạch, kiểm tra khuyết tật bằng mắt (ví dụ: độ căng, vết lõm hoặc thủng) trước và sau khi sàng. Thông thường, cứ sau 100 lần sàng phải kiểm tra sàng theo quy trình sau:

Cho lượng mẫu vật liệu chuẩn, được dùng để kiểm tra sàng, vào trong bình có nút kín và lắc mạnh khoảng 2 min để làm tan các cục vón. Để yên bình, chưa mở nút, trong 2 min nữa. Sau đó mở nút, dùng đũa thủy tinh khô, sạch khuấy nhẹ để phân bố đồng đều các hạt mịn trong mẫu.

Lắp khay hứng khít dưới sàng. Cân khoảng (25,0 ± 0,5) g vật liệu chuẩn (4.3), chính xác đến ± 0,01 g và cho vào sàng, chú ý tránh làm hao hụt. Tiến hành sàng như mô tả ở 4.4.1, lặp lại hai lần để có được hai giá trị phần còn lại trên sàng P1 và P2, làm tròn đến 0,1 %.

Nếu hai giá trị P1 và P2 chênh lệch nhau không quá 0,6 %, thì sàng đạt yêu cầu. Giá trị trung bình P biểu thị tình trạng của sàng.

Với giá trị phần còn lại trên sàng của vật liệu chuẩn là R0, thì hệ số sàng, F, được tính là R0/P, làm tròn đến 0,01. Phần còn lại trên sàng, R, xác định theo 4.4.1 phải được hiệu chỉnh bằng cách nhân với F, trong đó giá trị F có thể bằng 1,00 ± 0,20.

Loại bỏ sàng, khi hệ số F nằm ngoài khoảng giá trị cho phép là 1,00 ± 0,20.

Có thể sử dụng các quy trình kiểm tra sàng khác, như phương pháp quang học theo ISO 3310-1.

CHÚ THÍCH: Tất cả các sàng đều mòn dần do đó hệ số sàng, F, cũng tương ứng bị thay đổi theo.

4.5 Biểu thị kết quả

Độ mịn của xi măng thử, R, là phần còn lại trên sàng với kích thước lỗ đã được dùng trong thử nghiệm, tính theo phần trăm khối lượng, làm tròn đến 0,1 %.

Độ lệch chuẩn của độ lặp lại và tái lập là:

Độ lặp lại (sr): sr = 0,2 %

Độ tái lập (sR): sR = 0,3 %

Trong trường hợp không có sàng tiêu chuẩn ISO, có thể sử dụng quy trình sàng như trên với sàng tiêu chuẩn gần giống nhất có thể, nhưng báo cáo phải nêu rõ loại lỗ sàng tiêu chuẩn đã sử dụng để sàng xi măng.

5 Phương pháp thấm không khí (phương pháp Blaine)

5.1 Nguyên tắc

Độ mịn của xi măng được tính theo diện tích bề mặt riêng bằng cách xác định thời gian cần thiết để một lượng không khí nhất định thấm qua một lớp mẫu xi măng lèn, có kích thước và độ xốp xác định. Trong điều kiện tiêu chuẩn, diện tích bề mặt riêng của xi măng tỷ lệ thuận với ![]() , trong đó t là thời gian cần thiết để một lượng không khí thấm qua lớp mẫu xi măng lèn. Số lượng và kích thước các lỗ rỗng trong lớp mẫu xi măng lèn phụ thuộc vào sự phân bố kích thước hạt xi măng và quyết định thời gian không khí thấm qua lớp mẫu xi măng lèn.

, trong đó t là thời gian cần thiết để một lượng không khí thấm qua lớp mẫu xi măng lèn. Số lượng và kích thước các lỗ rỗng trong lớp mẫu xi măng lèn phụ thuộc vào sự phân bố kích thước hạt xi măng và quyết định thời gian không khí thấm qua lớp mẫu xi măng lèn.

Phương pháp này có tính so sánh, vì vậy cần có một mẫu chuẩn đã biết trước diện tích bề mặt riêng để hiệu chuẩn thiết bị.

5.2 Thiết bị, dụng cụ

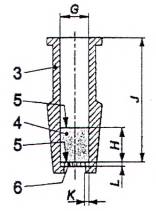

5.2.1 Ống chứa mẫu, là một ống hình trụ thẳng, cứng có kích thước và dung sai được mô tả trong Hình 1a). Ống được làm từ thép không gỉ austenit hoặc vật liệu chịu mài mòn và không bị ăn mòn khác. Mặt đỉnh và đáy phải phẳng và vuông góc với trục ống, cũng như mặt trên của gờ ở dưới đáy ống. Mặt ngoài của ống được vuốt thon để lắp khít với đỉnh hình côn của áp kế bằng đầu nối 19/34 của áp kế phù hợp với TCVN 8829 (ISO 383).

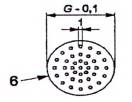

5.2.2 Đĩa đục lỗ, được làm từ kim loại không bị ăn mòn, được khoan từ 30 đến 40 lỗ có đường kính 1 mm. Đĩa đục lỗ có kích thước và dung sai được mô tả trong Hình 1b). Khi đĩa nằm trên gờ của ống chứa mẫu thì các mặt phẳng của đĩa phải vuông góc với trục của ống.

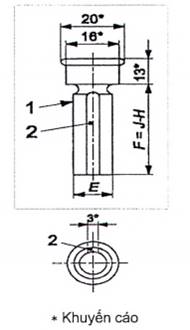

5.2.3 Pittông đẩy, là pittông có thể trượt tự do trong ống chứa mẫu nhờ một khe hở không quá 0,1 mm giữa bề mặt pittông và mặt trong ống chứa mẫu. Trên đỉnh của pittông đẩy có một vòng đai (mũ) sao cho khi đẩy vào trong ống chứa mẫu để cho mũ chạm bề mặt trên của ống chứa mẫu, thì khoảng cách giữa bề mặt trên của đĩa đục lỗ và mặt dưới của pittông là (15 ± 1) mm.

Pittông đẩy phải có một mặt phẳng, ở mặt bên, được nối với một rãnh xung quanh đầu để cho phép không khí thoát ra.

Pittông đẩy được làm từ thép không gỉ austenit hoặc vật liệu chống mài mòn và không bị ăn mòn khác, có kích thước và dung sai được mô tả trong Hình 1c). Mỗi một pittông đẩy chỉ được sử dụng với một ống chứa mẫu tương ứng, ống này có kích thước và dung sai phù hợp với quy định cho phép, và khi sử dụng cùng nhau thì khoảng cách quy định giữa mặt trên của đĩa đục lỗ và mặt dưới của pittông đẩy là thỏa mãn.

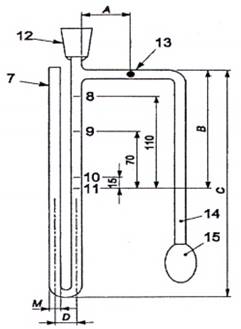

5.2.4 Áp kế, là ống thủy tinh borosilicate hình chữ U phù hợp với TCVN 11562 (ISO 4803) được gắn chặt vào giá theo phương thẳng đứng, có kích thước, dung sai và được bố trí như trong Hình 1d).

Một nhánh áp kế là một ống thủy tinh có đỉnh hình côn phù hợp với TCVN 8829 (ISO 383) gắn khít với mặt côn của ống chứa mẫu, phía dưới có bốn vạch dấu được gắn với đầu nối chữ T. Vị trí, kích thước và dung sai của các vạch dấu và đầu nối chữ T được mô tả trong Hình 1d). Nhánh bên của đầu nối chữ T có một van kín khí, phần ống sau van, ở bên dưới, được nối với một phương tiện hút phù hợp như ống cao su và bầu hút được mô tả trong Hình 1d).

Đổ đầy chất lỏng (5.2.5) vào ống áp kế để làm ướt mặt bên trong. Sau đó đổ toàn bộ chất lỏng ra và lại đổ lại sao cho chất lỏng trong áp kế dâng lên đến vạch dấu thấp nhất (11 trong Hình 1d)). Chất lỏng áp kế sẽ được thay mới (hoặc làm sạch) sau một thời gian sử dụng hoặc trước phép hiệu chuẩn mới.

Có thể sử dụng các dạng khác nhau của ống chứa mẫu và pittông đẩy hoặc cách bố trí khác của đầu nối giữa ống chứa mẫu và áp kế, với điều kiện các kết quả thu được tương tự như khi dùng thiết bị quy định trên.

CHÚ THÍCH: Các thiết bị thử thấm không khí Blaine tự động, thường được trang bị bộ vi xử lý có khả năng điều khiển các thiết bị đo lường, tính toán và hiển thị kết quả thử nghiệm, có thể được sử dụng với điều kiện các kết quả thu được tương tự như thiết bị quy định trong tiêu chuẩn này.

5.2.5 Chất lỏng áp kế, là chất không bay hơi, không hút ẩm, có độ nhớt và khối lượng riêng thấp như dibutyl phthalate (dibutyl 1,2-benzene-dicarboxylate) hoặc dầu khoáng nhẹ. Chất lỏng áp kế được đổ đến vạch mức thấp nhất (11 trên Hình 1d)).

Kích thước tính bằng milimét

|

a) Ống chứa mẫu |

b) Đĩa đục lỗ |

|

c) Pittông đẩy |

d) Áp kế |

CHÚ DẪN:

| 1 | pittông | 7 | áp kế |

| 2 | mặt phẳng để thoát khí | 8,9,10,11 | các vạch dấu |

| 3 | ống chứa mẫu | 12 | đầu nối hình côn cho ống chứa mẫu |

| 4 | lớp mẫu xi măng lèn | 13 | van |

| 5 | giấy lọc | 14 | ống cao su |

| 6 | đĩa đục lỗ | 15 | bầu hút |

| A | ≤ 50 | G | 12,7 ± 0,1 |

| B | 135 ± 10 | H | 15 ± 1 |

| C | 275 ± 25 | J | 50 ± 15 |

| D | 23 ± 1 | K | 0,8 ± 0,2 |

| E | G - 0,1 | L | 0,9 ± 0,1 |

| F | J - H | M | 9,0 ± 0,4 |

Hình 1 - Thiết bị thử thấm không khí Blaine

5.2.6 Dụng cụ đo thời gian, có khả năng đọc đến 0,2 s hoặc tốt hơn, và độ chính xác đến 1 % hoặc tốt hơn.

5.2.7 Cân, có khả năng cân chính xác đến ± 0,0005 g (đối với xi măng) và chính xác đến ± 0,01 g (đối với thủy ngân).

5.2.8 Dụng cụ xác định khối lượng riêng, của xi măng, ví dụ pyknometer hoặc bình Le Chatelier.

5.2.9 Nhiệt kế, để xác định nhiệt độ chính xác đến 0,1 °C.

5.3 Vật liệu

5.3.1 Thủy ngân, loại tinh khiết thuốc thử hoặc tốt hơn.

5.3.2 Vật liệu chuẩn: xi măng hoặc cát thạch anh có diện tích bề mặt riêng đã biết.

CHÚ THÍCH: Các kết quả có thể thay đổi khi sử dụng các loại xi măng khác nhau hoặc khi sử dụng cùng các loại xi măng từ các nhà cung cấp khác nhau.

5.3.3 Dầu nhẹ, để chống dính đọng thủy ngân trên bề mặt ống chứa mẫu.

5.3.4 Giấy lọc hình đĩa tròn, có đường viền xung quanh trơn nhẵn và có kích thước bằng đường kính của ống chứa mẫu.

CHÚ THÍCH: Thông thường giấy lọc có độ xốp trung bình (kích thước lỗ từ 4 μm đến 12 μm).

5.3.5 Mỡ chân không, để đảm bảo đầu nối giữa ống chứa mẫu và áp kế, và ở van được kín khít.

5.4 Điều kiện thử nghiệm

Phép thử thấm không khí được tiến hành trong phòng thí nghiệm có nhiệt độ duy trì ở (27 ± 2 )°C và độ ẩm tương đối không lớn hơn 70 %. Tất cả vật liệu để thử và hiệu chuẩn phải có cùng nhiệt độ phòng thí nghiệm khi tiến hành thử và hiệu chuẩn và được bảo quản tránh sự hấp thụ độ ẩm của môi trường trong suốt thời gian bảo quản.

5.5 Lớp xi măng lèn

5.5.1 Cơ sở

Lớp mẫu xi măng lèn được tạo thành từ các hạt xi măng và thể tích không khí giữa các hạt xi măng này (xem 5.5.4). Thể tích không khí giữa các hạt xi măng là một phần của toàn bộ thể tích lớp mẫu xi măng lèn và được gọi là độ xốp, e.

Từ đó, phần thể tích do các hạt xi măng chiếm là (1 - e). Nếu V là thể tích toàn phần của lớp mẫu xi măng lèn, thì thể tích tuyệt đối của xi măng là V(1 - e) tính bằng centimét khối (cm3), và khối lượng của xi măng, m là ρ x V(1 - e) tính bằng gam (g), trong đó ρ là khối lượng riêng của các hạt xi măng tính bằng gam trên centimét khối (g/cm3).

Như vậy, biết ρ, có thể cân được khối lượng xi măng của lớp xi măng lèn có độ xốp mong muốn, e, với thể tích toàn phần V. Phép xác định ρ được nêu trong 5.5.3 và V được nêu trong 5.7.1.

5.5.2 Chuẩn bị mẫu thử

Cho lượng mẫu xi măng được thử vào trong bình có nút kín và lắc mạnh khoảng 2 min để làm tan các cục vón. Để yên bình, chưa mở nút, trong 2 min nữa. Sau đó mở nút, dùng đũa thủy tinh khô, sạch khuấy nhẹ để phân bố đồng đều các hạt mịn trong mẫu.

5.5.3 Xác định khối lượng riêng

Xác định khối lượng riêng của xi măng (Xem phụ lục A) bằng dụng cụ như bình Le Chatelier (5.2.8). Sử dụng chất lỏng không phản ứng với xi măng để xác định. Lượng xi măng dùng phụ thuộc vào dung tích của dụng cụ nhưng phải đảm bảo cho giá trị ρ xác định được chính xác đến 0,01 g/cm3. Kiểm tra xác nhận độ chính xác này bằng phép xác định lặp lại và ghi lại giá trị trung bình của hai lần xác định, làm tròn đến 0,01 g/cm3, là giá trị khối lượng riêng.

5.5.4 Chế tạo lớp xi măng lèn

Để có một lớp xi măng lèn với độ xốp e = 0,500, cân một lượng xi măng, m1, tính bằng gam (g), theo công thức sau:

| m1 = 0,500 x ρ x V (g) | (1) |

trong đó

ρ là khối lượng riêng của xi măng, tính bằng gam trên centimét khối (g/cm3) (5.5.3);

V là thể tích của lớp xi măng lèn, tính bằng centimét khối (cm3) (5.7.1.)

Khối lượng xi măng này khi lèn đúng cách sẽ tạo ra một lớp xi măng lèn có độ xốp e = 0,500. Đặt đĩa đục lỗ (5.2.2) lên gờ ở đáy của ống chứa mẫu (5.2.1) và đặt trên nó một miếng giấy lọc mới (5.3.4). Đảm bảo miếng giấy lọc phẳng và phủ kín đĩa đục lỗ. Dùng thanh hình trụ khô, sạch có đường kính nhỏ hơn một ít so với đường kính của ống chứa mẫu, để ép miếng giấy lọc xuống sao cho miếng giấy lọc phẳng và phủ kín đĩa đục lỗ. Đổ lượng xi măng đã cân vào ống chứa mẫu, chú ý cẩn thận tránh hao hụt. Gõ nhẹ vào ống chứa mẫu để san phẳng xi măng. Đặt miếng giấy lọc mới thứ hai trên lớp xi măng đã san phẳng. Đưa pittông (5.2.3) vào để tiếp xúc với giấy lọc. Ấn pittông nhẹ nhưng chắc cho đến khi bề mặt dưới của mũ chạm bề mặt trên của ống chứa mẫu. Từ từ rút pittông ra khoảng 5 mm, rồi quay một góc 90° và ấn lớp xi măng lèn thêm một lần nữa như trên. Lớp mẫu xi măng đã được lèn chặt và sẵn sàng cho phép thử thấm không khí. Từ từ rút pittông ra.

Việc ấn quá nhanh và mạnh có thể làm thay đổi sự phân bố cỡ hạt và vì vậy làm thay đổi diện tích bề mặt riêng của lớp xi măng lèn. Lực ấn lớn nhất nên được tạo ra bằng lực ấn của ngón tay cái trên mũ pittông một cách thoải mái.

5.6 Thử thấm không khí

5.6.1 Cơ sở

Diện tích bề mặt riêng, S, đưa ra trong 5.9.1 nhưng được biểu thị thuận tiện, bằng centimét vuông trên gam (cm2/g), theo công thức sau:

|

| (2) |

trong đó

K là hằng số thiết bị thử (5.7.2);

e là độ xốp của lớp xi măng lèn;

t là thời gian đo, tính bằng giây (s);

ρ là khối lượng riêng của xi măng, tính bằng gam trên centimét khối (g/cm3) (5.5.3);

η là độ nhớt của không khí tại nhiệt độ thử lấy từ Bảng 1, tính bằng Pascal giây (Pa.s).

Khi độ xốp xác định là e = 0,500 và nhiệt độ thử là (27 ± 2) °C thì Công thức (2) chuyển thành công thức sau:

|

| (3) |

5.6.2 Cách tiến hành

Đưa mặt côn của ống chứa mẫu vào đỉnh hình côn của áp kế, nếu cần có thể sử dụng một chút mỡ chân không (5.3.5) để đảm bảo mối nối kín khít. Chú ý tránh xáo trộn lớp xi măng lèn.

Đậy kín ống chứa mẫu bằng nút. Mở van và bằng cách hút từ từ để cho mực chất lỏng trong áp kế dâng lên đến vạch dấu cao nhất (8 trong Hình 1d)). Đóng van lại và quan sát mực chất lỏng trong áp kế không đổi. Nếu chất lỏng hạ xuống phải kiểm tra mối nối ống chứa mẫu/áp kế và độ kín của van. Lặp lại việc kiểm tra độ kín cho đến khi mực chất lỏng không đổi. Mở van và bằng cách hút từ từ, điều chỉnh cho mực chất lỏng dâng lên đến vạch dấu cao nhất.

Đóng van lại. Nhẹ nhàng tháo nút ống chứa mẫu ra sao cho tránh làm xáo trộn lớp xi măng lèn. Mực chất lỏng trong áp kế bắt đầu hạ xuống. Bắt đầu bấm dụng cụ đo thời gian khi mặt khum của chất lỏng chạm đến vạch dấu thứ hai (9 trong Hình 1 d)) và dừng lại khi mặt khum của chất lỏng chạm đến vạch dấu thứ ba (10 trong Hình 1d)). Ghi lại thời gian đo, t, làm tròn đến 0,2 s và nhiệt độ thử làm tròn đến 1 °C.

Lặp lại quy trình trên với cùng lớp xi măng lèn và ghi lại các giá trị thêm về thời gian đo và nhiệt độ thử. Chuẩn bị lớp lèn mới của cùng loại xi măng với mẫu thứ hai theo quy trình trong 5.5.4 hoặc, trong trường hợp thiếu xi măng, phá vỡ lớp lèn thứ nhất để tạo lại lớp xi măng lèn theo quy trình trong 5.5.4. Tiến hành thử thấm không khí hai lần trên lớp xi măng lèn thứ hai, ghi lại các giá trị về thời gian đo và nhiệt độ thử như trước.

5.7 Hiệu chuẩn thiết bị

5.7.1 Xác định thể tích lớp xi măng lèn

Do có khoảng cách giữa ống chứa mẫu và pittông đẩy, thể tích lớp mẫu xi măng lèn sẽ khác nhau tùy theo cặp ống chứa mẫu và pittông đẩy. Thể tích lớp mẫu xi măng lèn được hình thành theo kích thước ống chứa mẫu - pittông đẩy đã có.

Xác định thể tích này như sau:

5.7.1.1 Xác định bằng phương pháp đo

5.7.1.1.1 Thiết bị, dụng cụ

5.7.1.1.1.1 Dụng cụ đo độ sâu, có khả năng đo chính xác đến ± 0,01 mm.

5.7.1.1.1.2 Dụng cụ đo vi lượng bên trong, có khả năng đo chính xác đến ± 0,01 mm.

5.7.1.1.2 Cách tiến hành

Hiệu chuẩn thể tích lớp xi măng lèn bằng phương pháp đo kích thước được tiến hành trong phòng thí nghiệm có nhiệt độ duy trì ở (27 ± 2) °C và độ ẩm tương đối không lớn hơn 70 %.

Tiến hành các phép đo kích thước làm tròn đến 0,01 mm.

Đặt đĩa đục lỗ lên gờ ở đáy của ống chứa mẫu. Đặt hai miếng giấy lọc (5.3.4) lên đĩa đục lỗ. Dùng dụng cụ đo độ sâu (5.7.1.1.1.1) đo kích thước bên trong của ống chứa mẫu (chiều cao: J). Lặp lại năm lần đo và ghi lại giá trị trung bình, làm tròn đến 0,01 mm.

Để lật ngược pittông lên, dùng dụng cụ đo độ sâu (5.7.1.1.1.1), đo chiều dài (F) của pittông nằm trong ống chứa mẫu chính là “độ sâu” tính từ đầu mút của pittông đến vai của nó. Lặp lại năm lần đo và ghi lại giá trị trung bình, làm tròn đến 0,01 mm.

Dùng dụng cụ đo vi lượng bên trong (5.7.1.1.1.2) đo đường kính đáy của ống chứa mẫu (G) (chỗ tạo lớp xi măng lèn) để tính ra bán kính của nó (r = G/2). Lặp lại năm lần đo và ghi lại giá trị trung bình, làm tròn đến 0,01 mm.

Tính chiều cao của lớp xi măng lèn (H) theo (J - F), làm tròn đến 0,01 mm.

Thể tích của lớp xi măng lèn (V), tính bằng centimét khối (cm3), theo công thức sau:

| V = H x r2 x 3,14/1000 | (4) |

trong đó

H là chiều cao của lớp xi măng lèn, tính bằng milimét (mm)

r là bán kính của ống chứa mẫu, tính bằng milimét (mm)

Ghi lại kết quả tính bằng centimét khối (cm3), làm tròn đến 0,001 cm3.

5.7.1.2 Xác định bằng phương pháp thế chỗ thể tích thủy ngân

Bôi một lớp dầu nhẹ (5.3.3) vào mặt trong của ống chứa mẫu. Đặt đĩa đục lỗ lên gờ ở đáy của ống chứa mẫu. Đặt hai miếng giấy lọc mới (5.3.4) trên đĩa đục lỗ, đảm bảo mỗi miếng giấy lọc phẳng và phủ kín đáy ống chứa mẫu.

Cho thủy ngân (5.3.1) vào ống chứa mẫu. Dùng đũa thủy tinh khô, sạch hớt các bọt khí ra. San phẳng thủy ngắn ngang bằng với miệng ống bằng cách ấn nhẹ tấm thủy tinh nhỏ trên bề mặt thủy ngân cho đến khi tẩm thủy tinh nằm ngang với bề mặt của thủy ngân và thành ống. Đổ thủy ngân ra và cân lượng thủy ngân, m2, chính xác đến ± 0,01 g. Lấy một miếng giấy lọc ra. Sử dụng thử 2,80 g xi măng (xem Chú thích 1) tạo lớp mẫu xi măng lèn (xem Chú thích 2) theo phương pháp mô tả trong 5.5.4 với một miếng giấy lọc mới đặt ở trên và một miếng ở dưới mẫu. Tiếp đó, lại đổ thủy ngân vào ống chứa mẫu, hớt các bọt khí ra và san phẳng thủy ngân ngang bằng với miệng ống như đã mô tả ở trên. Đổ thủy ngân ra và cân lượng thủy ngân, m3, chính xác đến ± 0,01 g, kiểm tra nhiệt độ thử.

Tính thể tích của lớp xi măng lèn, V, tính bằng centimét khối (cm3) theo công thức sau:

|

| (5) |

trong đó

m2 là khối lượng của thủy ngân điền đầy ống chứa mẫu, khi ống không chứa lớp xi măng lèn, tính bằng gam (g);

m3 là khối lượng của thủy ngân điền đầy ống chứa mẫu, khi ống có chứa lớp xi măng lèn, tính bằng gam (g);

ρHg là khối lượng riêng của thủy ngân tại nhiệt độ thử, tính bằng gam trên centimét khối (g/cm3), lấy từ Bảng 1.

Lặp lại quy trình trên với các lớp mẫu xi măng lèn mới cho đến khi hai giá trị của V thu được chênh lệch nhau nhỏ hơn 0,005 cm3. Ghi lại giá trị trung bình của hai giá trị này là V.

CẢNH BÁO - Chú ý tránh để thủy ngân tràn hoặc bắn ra, không để thủy ngân tiếp xúc với da và mắt của thí nghiệm viên.

CHÚ THÍCH 1: Không cần thiết sử dụng mẫu vật liệu chuẩn (5.3.2) trong phép xác định thể tích lớp xi măng lèn.

CHÚ THÍCH 2: Lớp xi măng lèn phải chặt. Điều chỉnh lại lượng xi măng thử nếu nó lỏng hoặc trong trường hợp xi măng không thể lèn đến thể tích mong muốn.

5.7.2 Xác định hằng số thiết bị

Từ nguồn vật liệu chuẩn đã biết diện tích bề mặt riêng (5.3.2), chuẩn bị lớp vật liệu chuẩn lèn và thử thấm không khí theo quy trình mô tả trong 5.5.2, 5.5.3, 5.5.4 và 5.6.2. Ghi lại thời gian đo, t, và nhiệt độ thử. Sử dụng cùng lớp vật liệu chuẩn lèn, lặp lại quy trình 5.6.2 thêm hai lần nữa và ghi lại thêm hai giá trị thời gian đo và nhiệt độ thử. Lặp lại toàn bộ các quy trình trên cho thêm hai mẫu mới nữa (hai lớp vật liệu chuẩn lèn mới) của cùng loại vật liệu chuẩn. Tính giá trị trung bình của ba giá trị thời gian đo và nhiệt độ thử cho từng mẫu. Hằng số thiết bị K tính cho từng mẫu theo công thức sau:

|

| (6) |

trong đó

S0 diện tích bề mặt riêng của vật liệu chuẩn, tính bằng centimét vuông trên gam (cm2/g);

ρ0 là khối riêng của vật liệu chuẩn, tính bằng gam trên centimét khối (g/cm3);

t0 là giá trị trung bình của ba thời gian đo, tính bằng giây (s);

η0 là độ nhớt của không khí tại giá trị trung bình của ba nhiệt độ thử, tính bằng Pascal giây (Pa.s) (Bảng 1).

Với độ xốp xác định e = 0,500,

|

| (7) |

Hằng số thiết bị K là giá trị trung bình của ba giá trị K.

CHÚ THÍCH: Trong trường hợp đo mẫu xi măng có Blaine > 5 000 cm2/g, nên sử dụng vật liệu chuẩn (xem 5.3.2) có cùng dải diện tích bề mặt riêng.

5.7.3 Hiệu chuẩn lại

Việc sử dụng thiết bị lặp đi lặp lại có thể gây ra thay đổi về thể tích của lớp xi măng lèn (do ống chứa mẫu, pittông và đĩa đục lỗ mòn). Những thay đổi này có thể xác định nhờ vật liệu, có diện tích bề mặt riêng đã được đo, được gọi là vật liệu chuẩn thứ cấp. Thể tích của lớp xi măng lèn và hằng số thiết bị phải được hiệu chuẩn lại bằng vật liệu chuẩn:

a) sau 1 000 phép thử;

b) khi sử dụng loại giấy lọc khác hoặc đĩa đục lỗ mới;

c) khi có những sai lệch hệ thống của các kết quả vật liệu chuẩn thứ cấp được ghi nhận;

d) khi chất lỏng áp kế khác và/hoặc ống áp kế mới được sử dụng thì hằng số thiết bị chỉ được hiệu chuẩn lại bằng vật liệu chuẩn.

5.8 Các loại xi măng đặc biệt

Một số loại xi măng nhất định có phân bố cỡ hạt bất thường và, cụ thể, các loại xi măng mịn mác cao hơn thì khó tạo thành lớp xi măng lèn có độ xốp e = 0,500 theo phương pháp mô tả trong 5.5.4. Độ xốp e = 0,500 coi như không đạt được khi nếu dùng lực của ngón tay cái ấn trên mũ của pittông mà vẫn không thể chạm mặt trên của ống chứa mẫu hoặc sau khi chạm và loại bỏ áp lực ấn thì pittông tự nẩy lên.

Đối với những trường hợp như vậy, độ xốp yêu cầu cho lớp xi măng lèn được xác định bằng thực nghiệm. Khối lượng của xi măng, m4, được cân để chế tạo lớp xi măng lèn như nêu trong 5.5.4, tính bằng gam (g), theo công thức sau:

| m4 = (1 - e1) x ρ1 x V | (8) |

trong đó

e1 là độ xốp được xác định theo thực nghiệm;

ρ1 là khối lượng riêng của xi măng đặc biệt, tính bằng gam trên centimét khối (g/cm3) (5,5.3);

V là thể tích của lớp xi măng lèn, tính bằng centimét khối (cm3) (5.7.1)

5.9 Đơn giản hóa các phép tính toán

5.9.1 Công thức cơ sở

Diện tích bề mặt riêng, S, của xi măng thử, tính bằng centimét vuông trên gam (cm2/g), theo công thức sau:

|

| (9) |

trong đó

| S0 | là diện tích bề mặt riêng của vật liệu chuẩn tính bằng centimét vuông trên gam (cm2/g) (5.3.2); |

| e | là độ xốp của lớp xi măng lèn thử; |

| e0 | là độ xốp của lớp lèn vật liệu chuẩn (5.7.2); |

| t | là thời gian đo được của xi măng thử, tính bằng giây (s); |

| t0 | là giá trị trung bình của ba thời gian đo được đối vật liệu chuẩn, tính bằng giây (s) (5.7.2); |

| ρ | là khối lượng riêng của xi măng thử, tính bằng gam trên centimét khối (g/cm3) (5.5.3); |

| ρ0 | là khối lượng riêng của vật liệu chuẩn, tính bằng gam trên centimét khối (g/cm3) (5.7.2); |

| η | là độ nhớt của không khí tại nhiệt độ thử, lấy từ Bảng 1, tính bằng Pascal giây (Pa.s); |

| η0 | là độ nhớt của không khí tại giá trị trung bình của ba nhiệt độ thử (Bảng 1) đối với vật liệu chuẩn, tính bằng Pascal giây (Pa.s). |

5.9.2 Ảnh hưởng của độ xốp đã xác định

Sử dụng độ xốp đã xác định, e = 0,500, cho cả vật liệu chuẩn và xi măng thử nghiệm thì Công thức (9) được đơn giản hóa thành công thức sau:

|

| (10) |

Trong trường hợp xi măng thử yêu cầu độ xốp khác với e = 0,500, Công thức (10) không thể sử dụng trừ phi vật liệu chuẩn đã được thử nghiệm ở độ xốp đó.

5.9.3 Ảnh hưởng của nhiệt độ kiểm soát

Từ Bảng 1, thấy giá trị của ![]() nằm trong dải từ 0,013537 ở nhiệt độ 25 °C đến 0,013609 ở nhiệt độ 29 °C. Dưới điều kiện của phòng thử nghiệm 27 °C, giá trị 0,013572 có thể áp dụng với sai số lớn nhất 0,5 % và sai số có thể lớn hơn 0,3 % hoặc nhỏ hơn. Sự đơn giản hóa này dẫn đến công thức sau:

nằm trong dải từ 0,013537 ở nhiệt độ 25 °C đến 0,013609 ở nhiệt độ 29 °C. Dưới điều kiện của phòng thử nghiệm 27 °C, giá trị 0,013572 có thể áp dụng với sai số lớn nhất 0,5 % và sai số có thể lớn hơn 0,3 % hoặc nhỏ hơn. Sự đơn giản hóa này dẫn đến công thức sau:

|

| (11) |

5.9.4 Ảnh hưởng của khối lượng riêng xi măng

Trường hợp đơn giản hóa duy nhất còn lại là loại bỏ các thuật ngữ khối lượng riêng (ρ). Điều này trước đây đã được thực hiện trong trường hợp chỉ đối với các xi măng được đề cập đến là xi măng poóc lăng nguyên chất với giá trị khối lượng riêng được giả định áp dụng là ρ = 3,15 g/cm3. Sự giả định đó được biết tạo ra các sai số lên đến 1 %. Với việc sử dụng ngày càng nhiều một số loại xi măng khác, các sai số lớn hơn nhiều là điều chắc chắn.

5.10 Biểu thị kết quả

Trường hợp độ xốp e = 0,500, bốn thời gian đo và nhiệt độ thử thu được từ quy trình 5.6.2 phải được kiểm tra xem tất cả các nhiệt độ thử có nằm trong phạm vi quy định (27 ± 2) °C. Nếu tất cả nhiệt độ thử nằm trong phạm vi đó, thì giá trị trung bình của bốn thời gian đo được đưa vào trong Công thức (3) hoặc Công thức (11) tính và thu được giá trị S, làm tròn đến 10 cm2/g, được báo cáo là kết quả diện tích bề mặt riêng của xi măng.

Độ chênh lệch chấp nhận được giữa các giá trị trung bình của các phép đo độ mịn được tiến hành trên hai lớp xi măng lèn khác nhau từ cùng một mẫu là 1 %.

Độ lệch chuẩn của độ lặp lại và độ tái lập được tính trên dải dữ liệu từ 2 500 cm2/g đến 7 500 cm2/g

| Độ lặp lại (sr): | sr = 20 cm2/g; |

| Độ tái lập (sR): | sR = 100 cm2/g nếu S ≤ 5 000 hoặc 200 cm2/g nếu S > 5 000 cm2/g; |

| S: | diện tích bề mặt riêng tính bằng centimét vuông trên gam (cm2/g). |

Trường hợp độ xốp không phải là e = 0,500, sử dụng Công thức (9) để tính, S, làm tròn đến 10 cm2/g và được báo cáo là kết quả diện tích bề mặt riêng của xi măng.

Nếu, do sự gián đoạn trong kiểm soát hoặc vì các lý do khác, bốn nhiệt độ thử không nằm trong phạm vi quy định (27 ± 2) °C, mỗi một giá trị S phải được tính theo từng cặp kết hợp thời gian đo và nhiệt độ thử, sử dụng Còng thức (2) (trường hợp e = 0,500) hoặc Công thức (9) (trường hợp e ≠ 0,500). Báo cáo kết quả diện tích bề mặt riêng của xi măng là giá trị trung bình của bốn giá trị S, làm tròn đến 10 cm2/g. Để báo cáo kết quả diện tích bề mặt riêng của xi măng theo hệ đơn vị SI, làm tròn đến m2/kg, lấy giá trị S chia cho 10.

Bảng 1 - Khối lượng riêng của thủy ngân ρHg, độ nhớt của không khí η và ![]() theo nhiệt độ a

theo nhiệt độ a

| Nhiệt độ °C | Khối lượng riêng của thủy ngân ρHg g/cm3 | Độ nhớt của không khí η Pa.s |

|

| 18 | 13,550 | 0,000 017 98 | 0,013 409 |

| 20 | 13,550 | 0,000 018 08 | 0,013 446 |

| 22 | 13,540 | 0,000 018 18 | 0,013 483 |

| 24 | 13,540 | 0,000 018 28 | 0,013 520 |

| 26 | 13,530 | 0,000 018 37 | 0,013 554 |

| 28 | 13,530 | 0,000 018 47 | 0,013 590 |

| 30 | 13,520 | 0,000 018 57 | 0,013 627 |

| 32 | 13,520 | 0,000 018 67 | 0,013 664 |

| 34 | 13,510 | 0,000 018 76 | 0,013 697 |

| a Các giá trị trung gian nhận được bằng phép nội suy tuyến tính. | |||

6 Phương pháp sàng khí

6.1 Nguyên tắc

Phương pháp xác định phần còn lại trên sàng của các hạt lọt qua sàng thử nghiệm 2,0 mm và có thể được sử dụng để xác định sự phân bố cỡ hạt của các khối kết tụ chứa các hạt rất mịn. Phương pháp này thường sử dụng các sàng thử nghiệm có các kích thước lỗ 63 μm hoặc 90 μm.

Các sàng có kích thước lỗ khác nhau có thể được sử dụng, tốt nhất phù hợp với TCVN 2230 (ISO 565).

6. 2 Thiết bị, dụng cụ

6.2.1 Thiết bị sàng khí, có hình dạng chung được mô tả trong Hình 2. Thiết bị phải được cài đặt sao cho tạo ra được chênh lệch áp suất từ 2,0 kPa đến 2,5 kPa trên toàn bộ sàng.

6.2.2 Sàng thử nghiệm, đường kính 200 mm, kích thước lỗ ví dụ 63 μm và 90 μm.

Để một số chi tiết chế tạo của bộ phận phun khí vận hành hiệu quả có thể cần đến các khung sàng không chuẩn và thêm các miếng đệm. Trong trường hợp này phương thức sàng và phương pháp lắp đặt nói chung nên phù hợp với yêu cầu của tiêu chuẩn này.

6.2.3 Khay hoặc hộp chứa phù hợp khác, có đủ kích thước để đựng phần mẫu thử.

6.2.4 Cân, có khả năng cân chính xác đến ± 0,01 g.

6.2.5 Chổi mềm, dùng để làm sạch lưới sàng, ví dụ chổi lông lạc đà.

6.2.6 Búa mềm, có đầu búa bằng cao su hoặc nhựa là thích hợp, dùng để gõ trong trường hợp vật liệu dính vào nắp của thiết bị.

6.2.7 Tủ sấy đối lưu (tùy chọn), có bộ phận điều chỉnh để duy trì nhiệt độ ở (105 ± 5 ) °C

CHÚ DẪN:

| 1 | khung bảo vệ | 7 | mẫu thử |

| 2 | đĩa | 8 | vật liệu trên sàng |

| 3 | trống sàng | 9 | vật liệu dưới sàng |

| 4 | nắp | 10 | luồng khí |

| 5 | vòi phun | 11 | xả khí |

| 6 | sàng | 12 | ổ cắm đồng hồ đo áp suất, với nắp đậy |

Hình 2 - Thiết bị sàng khí

6.3 Cách tiến hành

Sấy khô mẫu phòng thí nghiệm đến khối lượng không đổi trong tủ sấy (6.2.7) nếu cần. Cân khoảng (25,0 ± 0,5) g xi măng (m), chính xác đến ± 0,01 g. Lắp sàng thử nghiệm, ví dụ sàng 90 μm vào thiết bị sàng khí (6.2.1) và chuyển toàn bộ phần mẫu thử đã cân vào sàng. Chú ý tránh để hao hụt mẫu thử. Lắp nắp sàng và bật công tắc thiết bị. Kiểm tra áp suất chân không và vị trí quay của vòi phun cho phù hợp với hướng dẫn vận hành của nhà sản xuất.

Nếu vật liệu thử dính vào phần nắp của thiết bị, dùng búa mềm gõ nhẹ nhàng vào giữa phần nắp.

Nếu vật liệu bị vón cục dưới tác động của luồng khí, tạm dừng quá trình sàng, dùng chổi lông mềm để phá vỡ.

Sau khoảng (5,0 ± 0,2 ) min, tắt thiết bị và tháo sàng ra cẩn thận. Chuyển phần vật liệu còn lại trên sàng vào khay hoặc vật chứa thích hợp. Dùng chổi lông mềm cẩn thận chải sạch lưới sàng xuống khay.

Cân khối lượng phần còn lại trên sàng, bao gồm cả vật liệu được chải từ lưới sàng, và ghi lại khối lượng này, làm tròn đến 0,01 g.

Lắp lại sàng vào thiết bị và chuyển tất cả các phần vật liệu còn lại trên sàng trở lại sàng. Lặp lại các giai đoạn sàng và cân cho đến khi đạt được điểm kết thúc quá trình sàng và ghi lại khối lượng phần còn lại trên sàng tại điểm này, làm tròn đến 0,01 g. Điểm kết thúc quá trình sàng được xác định khi không quá 0,2 % khối lượng của phần mẫu thử ban đầu lọt qua sàng trong 3 min. Biểu thị phần còn lại trên sàng theo phần trăm khối lượng, R1 là phần còn lại trên sàng của mẫu thử sàng lần thứ nhất, làm tròn đến 0,1 %.

Lặp lại toàn bộ quy trình trên với một lượng 25 g xi măng mới nữa để thu được R2. Sau đó tính phần còn lại trên sàng của xi măng (R) là giá trị trung bình của R1 và R2, làm tròn đến 0,01 %.

6.4 Kiểm tra sàng

Các sàng phải được làm sạch và kiểm tra khuyết tật bằng mắt (ví dụ: độ căng, vết lõm hoặc thủng) sau mỗi lần sàng.Thông thường, kiểm tra sàng sau 100 lần sàng (xem 4.4.2).

6.5 Biểu thị kết quả

Phần còn lại trên mỗi sàng được biểu thị bằng phần trăm khối lượng, m(Pví dụ 63 hoặc 90), (%)), tính theo công thức sau:

|

| (12) |

trong đó

m là khối lượng của xi măng đem sàng, tính bằng gam (g);

R là khối lượng của phần còn lại trên sàng thử nghiệm, tính bằng gam (g).

6.6 Độ lặp lại và độ tái lập

Độ chụm của phương pháp tăng (độ lệch chuẩn giảm) với kích thước của lỗ sàng. Các giá trị điển hình để xác định phần còn lại trên sàng 63 μm như sau:

Độ lệch chuẩn của độ lặp lại (sr) là 0,1 %;

Độ lệch chuẩn của độ tái lập (SR) là 1,0 %.

Phụ lục A

(Tham khảo)

Phương pháp xác định khối lượng riêng của xi măng

A.1 Nguyên tắc

Xác định tỷ số giữa khối lượng và thể tích của mẫu xi măng được thử thông qua thể tích phần chất lỏng bị thế chỗ trong bình khối lượng riêng khi thử trong điều kiện nhiệt độ ổn định.

A.2 Thiết bị, dụng cụ và vật liệu thử

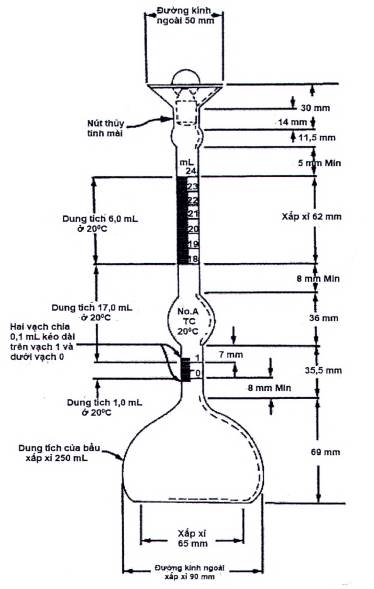

A.2.1 Bình Le Chatelier - Bình tiêu chuẩn, có tiết diện mặt cắt ngang hình tròn, với hình dạng và kích thước được mô tả trong Hình A1 (Chú thích). Các yêu cầu liên quan đến dung sai, chỗ khắc vạch và chiều dài, khoảng cách, và tính đồng nhất của các vạch chia phải được tuân thủ nghiêm ngặt, Phải có một khoảng cách tối thiểu 10 mm giữa vạch chia cao nhất và vị trí nhám thấp nhất của nút thủy tinh.

Bình phải được làm từ loại thủy tinh có chất lượng tuyệt hảo, trong suốt, không có vệt, bền hóa và có tính trễ nhiệt nhỏ. Bình được ủ hoàn toàn trước khi khắc vạch và có chiều dày đủ để đảm bảo độ bền phù hợp tránh vỡ.

Cổ bình được chia vạch từ 0 mL đến 1 mL và từ 18 mL đến 24 mL, mỗi vạch chia là 0,1 mL. Sai số của bất kỳ dung tích nào được chỉ ra không được lớn hơn 0,05 mL.

Mỗi bình mang một số nhận dạng vĩnh viễn và nút, nếu chi tiết thủy tinh nhám của nút không dùng lẫn, thì có cùng số. Trong trường hợp các chi tiết thủy tinh nhám của nút được dùng lẫn, chúng phải được đánh dấu bằng cả hai phần với ký hiệu côn - tiêu chuẩn, được theo sau bởi số chỉ định. Nhiệt độ tiêu chuẩn phải được chỉ ra trên bình và đơn vị của dung tích được chỉ ra bằng các chữ cái “mL” đặt ở trên vị trí vạch chia cao nhất.

CHÚ THÍCH: Thiết kế của bình nhằm đảm bảo làm bình cạn hoàn toàn khi được làm rỗng và ổn định khi để trên bề mặt phẳng, cũng như độ chính xác và độ chụm của giá trị đọc.

A.2.2 Cân, có khả năng cân chính xác đến ± 0,01 g.

A.2.3 Bể ổn nhiệt, có khả năng duy trì nhiệt độ làm việc, đã lựa chọn, ổn định trong phạm vi chênh lệch ± 0,2 °C

A.2.4 Phễu nhỏ, vừa với cổ bình.

A.2.5 Chất lỏng, không chứa nước: dầu hỏa hoặc naphtha, có khối lượng riêng lớn hơn 0,73 g/mL ở (23 ± 2) °C được dùng để xác định khối lượng riêng.

CHÚ THÍCH: Trong quá trình sử dụng, bình có thể bị biến đổi một vài milimét của các kích thước như tổng chiều cao, đường kính, v.v ... và điều này chưa đủ điều kiện để loại bỏ bình. Các kích thước chỉ ra trong Hình A1 chỉ áp dụng với các bình mới và không áp dụng đối với các bình đang sử dụng mà thỏa mãn các yêu cầu khác của tiêu chuẩn này.

Hình A1 - Bình Le Chatelier

A.2.6 Các thiết bị hoặc các phương pháp khác thay thế khác có thể được sử dụng để xác định khối lượng riêng với điều kiện kết quả, do cùng một người thử nghiệm, chênh lệch trong phạm vi ± 0,03 g/cm3 so với phương pháp sử dụng bình.

A.3 Cách tiến hành

A.3.1 Xác định khối lượng riêng của xi măng trên vật liệu như đã nhận được, trừ phi có quy định khác. Xi măng, chất lỏng có cùng nhiệt độ phòng thí nghiệm khi tiến hành thử.

A.3.2 Dùng phễu, đổ đầy bình (A.2.1) (Chú thích 1) bằng một trong các chất lỏng quy định trong A.2.5 đến giữa vạch định mức 0 và 1 mL. Làm khô bên trong cổ bình trên mực chất lỏng, nếu cần thiết, sau khi đổ. Cân bình, chứa chất lỏng, và ghi lại khối lượng, Ma, làm tròn đến 0,05 g. Ghi lại mực chất lỏng ban đầu trong bình sau khi bình được ngâm trong bể ổn nhiệt (Chú thích 2) phù hợp với A.3.4.

CHÚ THÍCH 1: Nên đặt bình trên một tấm cao su ở trên mặt bàn khi điền đầy hoặc lăn bình.

CHÚ THÍCH 2: Trước khi cho xi măng vào bình, nên sử dụng một vòng tròn nặng bằng chì, vừa với cổ bình hoặc kẹp buret để giữ chặt bình ở vị thẳng đứng trong bể ổn nhiệt.

A.3.3 Cho một lượng xi măng thử (A.3.1), từ từ qua phễu vào bình, đủ cho mực chất lỏng trong bình dâng lên đến một trong các vị trí nằm dưới các vạch cao nhất. Cẩn thận để tránh xi măng bị văng ra và xem xi măng có bị dính vào bên trong cổ bình, trên mực chất lỏng. Một thiết bị rung có thể được sử dụng để tăng tốc quá trình cho xi măng vào bình và ngăn không cho xi măng dính vào cổ bình. Sau khi cho xi măng xong, cân lại bình và ghi lại khối lượng, Mt, làm tròn đến 0,05 g. Tiếp đó, lắp nút bình và lăn bình qua lại ở vị trí nghiêng nhất định, hoặc xoay nhẹ theo vòng tròn ngang, sao cho không khí trong xi măng thoát hết, cho đến khi không còn bọt khí nổi trên bề mặt chất lỏng nữa. Ghi lại mực chất lỏng cuối trong bình sau khi bình được ngâm trong bể ổn nhiệt phù hợp với A.3.4.

CHÚ THÍCH: Thông thường, lượng xi măng thử yêu cầu đối với xi măng poóc lăng là khoảng 64 g, còn đối với các xi măng khác lượng hơi ít hơn.

A.3.4 Việc ngâm bình trong bể ổn nhiệt (A.2.3), có nhiệt độ không thay đổi, trong khoảng thời gian đủ để tránh nhiệt độ của bình thay đổi quá 0,2 °C giữa lần đọc giá trị mực chất lỏng trong bình ban đầu và cuối.

A.3.5 Tiến hành thử nghiệm lặp lại phép xác định khối lượng riêng của xi măng theo quy trình trên hai lần.

A.4 Biểu thị kết quả

A.4.1 Sự chênh lệch giữa giá trị đọc cuối và đọc ban đầu mực chất lỏng trong bình biểu thị cho phần thể tích chắt lỏng bị thế chỗ bởi khối lượng xi măng được sử dụng trong thử nghiệm.

A.4.2 Khối lượng của xi măng được sử dụng trong thử nghiệm, Mc, tính bằng gam (g), theo công thức sau:

Mc = Mt - Ma

trong đó

Mt là khối lượng của bình, chứa chất lỏng và xi măng, tính bằng gam (g) (xem A.3.3);

Ma là khối lượng của bình, chứa chất lỏng, tính bằng gam (g) (xem A.3.2);

A.4.3 Khối lượng riêng của xi măng, ρ, tính bằng gam trên centimét khối (g/cm3) tính theo công thức sau:

![]()

trong đó

Mc là khối lượng xi măng được sử dụng trong thử nghiệm, tính bằng gam (g) theo A.4.2;

V Thể tích chất lỏng bị thế chỗ, tính bằng centimét khối (cm3)

CHÚ THÍCH 1: Thể tích chất lỏng bị thế chỗ tính bằng mililít (mL) tương đương số học với thể tích chất lỏng bị thế chỗ tính bằng centimét khối (cm3).

Khối lượng riêng là giá trung bình của hai kết quả xác định song song, làm tròn đến 0,01 g/cm3.

Trường hợp hai kết quả chênh lệch nhau lớn hơn 0,03 g/cm3, loại bỏ các kết quả này và tiến hành thử lại trên mẫu xi măng ban đầu.

CHÚ THÍCH 2: Liên quan đến tỷ lệ và kiểm soát cấp phối bê tông, giá trị khối lượng riêng có thể được biểu thị hữu ích dưới dạng tỷ trọng (thông số không có thứ nguyên). Tính tỷ trọng (sp.gr) theo công thức sau:

sp gr = khối lượng riêng của xi măng/ khối lượng riêng của nước ở 4 °C

(trong đó khối lượng riêng của nước ở 4 °C là 1 g/cm3)

A.5 Độ lặp lại và độ tái lập

A.5.1 Độ lệch chuẩn lặp lại (sr) xác lập được đối với xi măng poóc lăng là 0,012. Do vậy, kết quả của hai thử nghiệm, được thực hiện đúng bởi cùng một người thử nghiệm, trên các mẫu thử danh nghĩa giống hệt nhau của cùng loại xi măng, không được chênh lệch quá 0,03.

A.5.2 Độ lệch chuẩn tái lập (sR) xác lập được đối với xi măng poóc lăng là 0,037. Do vậy, kết quả của hai thử nghiệm, được thực hiện đúng bởi hai phòng thí nghiệm khác nhau, trên các mẫu thử danh nghĩa giống hệt nhau của cùng loại xi măng, không được chênh lệch quá 0,10.

A.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) thông tin về mẫu thử;

b) kết quả khối lượng riêng của xi măng;

c) các thông tin đặc biệt khác trong quá trình thử nghiệm, nếu có;

d) tên cơ sở, người và ngày thử nghiệm.

Thư mục tài liệu tham khảo

[1] EN 196-6:2018, Methods of testing cement - Part 6: Determination of fineness (Phương pháp thử xi măng - Phần 6: Xác định độ mịn)

[2] ASTM C188-17(2023), Standard Test Method for Density of Hydraulic Cement (Phương pháp xác định khối lượng riêng của xi măng)

[3] ASTM C204-23, Standard Test Methods for Fineness of Hydraulic Cement by Air - Permeability Apparatus (Phương pháp xác định độ mịn của xi măng bằng dụng cụ thấm không khí)

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phương pháp sàng

4.1 Nguyên tắc

4.2 Thiết bị, dụng cụ

4.3 Vật liệu kiểm tra sàng

4.4 Cách tiến hành

4.4.1 Xác định phần còn lại trên sàng

4.4.2 Kiểm tra sàng

4.5 Biểu thị kết quả

5 Phương pháp thấm không khí (phương pháp Blaine)

5.1 Nguyên tắc

5.2 Thiết bị, dụng cụ

5.3 Vật liệu

5.4 Điều kiện thử nghiệm

5.5 Lớp xi măng lèn

5.5.1 Cơ sở

5.5.2 Chuẩn bị mẫu thử

5.5.3 Xác định khối lượng riêng

5.5.4 Chế tạo lớp xi măng lèn

5.6 Thử thấm không khí

5.6.1 Cơ sở

5.6.2 Cách tiến hành

5.7 Hiệu chuẩn thiết bị

5.7.1 Xác định thể tích lớp xi măng lèn

5.7.1.1 Xác định bằng phương pháp đo

5.7.1.2 Xác định bằng phương pháp thế chỗ thể tích thủy ngân

5.7.2 Xác định hằng số thiết bị

5.7.3 Hiệu chuẩn lại

5.8 Các loại xi măng đặc biệt

5.9 Đơn giản hóa các phép tính toán

5.9.1 Công thức cơ sở

5.9.2 Ảnh hưởng của độ xốp đã xác định

5.9.3 Ảnh hưởng của nhiệt độ kiểm soát

5.9.4 Ảnh hưởng của khối lượng riêng xi măng

5.10 Biểu thị kết quả

6 Phương pháp sàng khí

6.1 Nguyên tắc

6.2 Thiết bị, dụng cụ

6.3 Cách tiến hành

6.4 Kiểm tra sàng

6.5 Biểu thị kết quả

Phụ lục A (Tham khảo) Phương pháp xác định khối lượng riêng của xi măng

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13605:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13605:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13605:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13605:2023 DOC (Bản Word)