- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 3941:1984 Thép-Phương pháp xác định độ thẩm tôi

| Số hiệu: | TCVN 3941:1984 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1984 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 3941:1984

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 3941:1984

TIÊU CHUẨN VIỆT NAM

TCVN 3941 - 84

THÉP - PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ THẤM TÔI

Steel. Method for the determination of hardenbinity

Tiêu chuẩn này quy định phương pháp xác định độ thấm tôi bằng phương pháp tôi đầu nút cho các loại thép kết cấu cacbon và hợp kim cũng như thép dụng cụ và thép ổ lăn (trừ những thép tôi trong không khí và thép có độ thấm tôi rất thấp).

Mẫu dùng để xác định độ thấm tôi có dạng hình trụ, được nung nóng đến nhiệt độ tôi và làm nguội bằng nước trong gá đặc biệt được quy định trong điều 4.1 - 4.5.

Sau khi tôi tiến hành đo độ cứng theo chiều dài của mẫu từ đầu tôi đến đầu không tôi, dùng kết quả đo được, xây dựng giản đồ phân bố độ cứng (điều 5.1 - 5.6; 6.1 - 6.3).

Phương pháp thử này được quy định trong các tiêu chuẩn và điều kiện kỹ thuật khi xác định các yêu cầu đối với sản phẩm luyện kim.

1. Định nghĩa và ký hiệu cơ bản

1.1. Độ thấm tôi là khả năng thấm sâu của lớp tôi trong thép. Độ thấm tôi của mỗi mác thép được đặc trưng bằng đường cong vẽ trong hệ tọa độ: độ cứng - khoảng cách từ đầu nút.

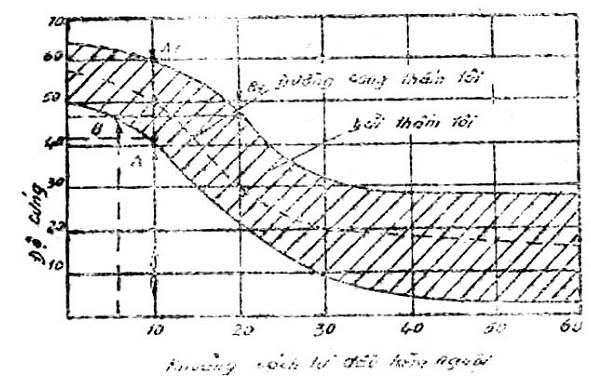

Độ thấm tôi của thép được đặc trưng bằng dải thấm tôi, xác định nhờ các đường cong giới hạn xây dựng cho một số mẻ của mác thép đã cho (hình 1).

1.2 Độ thấm tôi còn được biểu diễn bằng chỉ số (thay cho đường cong hay dải thấm tôi).

Chỉ số độ thấm tôi T biểu diễn bằng độ cứng (HRC) ở khoảng xác định từ đầu làm nguội (1 mm) và được xác định theo một trong các cách sau (xem hình 1):

Hình 1

1.2.1. Giá trị lớn nhất hay nhỏ nhất của độ cứng ở khoảng cách đã cho.

TT![]() - TT

- TT![]()

Chú thích. Ở điểm cách đầu tôi 10 mm, có độ cứng là 60 HRC.

1.2.20. Giá trị lớn nhất và nhỏ nhất của độ cứng ở khoảng cách xác định từ đầu làm nguội (điểm A và A1)

- TT![]() :

:

Chú thích. Ở điểm cách đầu tôi 0 mm có độ cứng lớn nhất là 60 HRC và nhỏ nhất là 42 HRC;

1.2.3. Khoảng cách lớn nhất và nhỏ nhất từ đầu làm nguội với độ cứng xác định (điểm B và B1) - TT![]()

Chú thích. Ở khoảng cách gần nhất là 6 và xa nhất là 20 mm có độ cứng là 18 HRC.

1.2.4. Giá trị nhỏ nhất của độ cứng ở những khoảng cách khác nhau từ đầu làm nguội (điểm B và A) - TT![]()

TT![]() ;

;

Chú thích. Ở khoảng cách 6 mm có độ cứng nhỏ nhất là 48 HRC, ở khoảng cách 10 mm là 42 HRC.

1.2.5. Giá trị lớn nhất của độ cứng ở những khoảng cách khác nhau từ đầu làm nguội (điểm A1 và B1) - TT![]() ; TT

; TT![]()

Chú thích. Ở khoảng cách 10 mm có độ cứng lớn nhất là 60 HRC ở khoảng cách 20 mm là 48 HRC.

2. Chọn mẫu để xác định độ thấm tôi

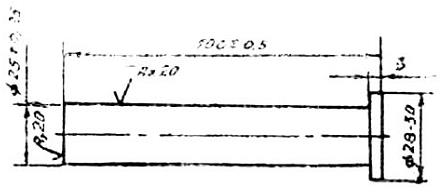

2.1. Mẫu có dạng hình trụ ở mỗi đầu có vai, đường kính mẫu là 25,0 mm và chiều dài 100 mm (hình 2)

Hình 2

2.2 Mẫu được chế tạo từ thanh thép có đường kính từ 28 đến 50 mm. Đối với các thanh thép có đường kính 50 mm trở lên phải rèn hoặc cán lại thành phôi tròn hay vuông với kích thước 30![]() mm để chế tạo mẫu. Bề mặt mẫu không được thoát cacbon.

mm để chế tạo mẫu. Bề mặt mẫu không được thoát cacbon.

2.3. Trước khi chế tạo mẫu phôi phải qua nhiệt luyện sơ bộ: thường hóa: cho phôi thép kết cấu ủ: cho phôi thép dụng cụ và thép ổ lăn, tổ chức tế vi sau khi ủ phải phù hợp với các quy định cho phép ở trạng thái ủ.

2.4. Ở đầu mẫu (phía có vai) phải đánh dấu số mẻ nấu và số hiệu mẫu.

2.5.2 Số lượng mẫu để thử được xác định theo các tiêu chuẩn hoặc những điều kiện kỹ thuật đối với sản xuất. Nếu chưa có những quy định ấy thì mỗi mẻ thử một mẫu.

3. Thiết bị để tôi

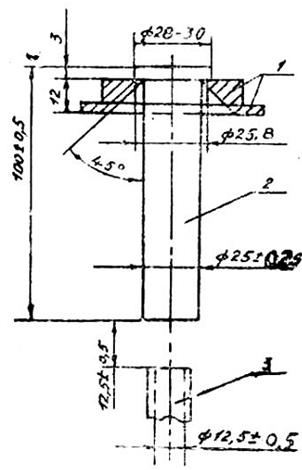

3.1. Tôi mẫu phải được làm nguội bằng tia nước trong gá đặc biệt gồm bộ phận giữ mẫu và ống phun nước làm nguội (hình 3)

3.2 Thiết bị để tôi phải thỏa mãn các yêu cầu sau:

3.2.1. Mẫu phải đặt thẳng đứng: một đầu nằm trên vòi làm nguội. Trục của mẫu và trục vòi phải trùng nhau.

3.2.2. Đường kính của vòi làm nguội, chiều cao của tia nước tự do trên vòi và khoảng cách từ đầu đến tôi đến vòi phải phù hợp với những quy định ở bảng.

Hình 3

1. Giá đỡ

2. Mẫu

3. Vòi làm nguội

| Đường kính vòi làm nguội | Chiều cao tia nước tự do | Khoảng cách từ vòi làm nguội đến đầu mẫu |

| 12,5 ± 0,5 | 65 +5 | 12,5 ± 0,5 |

3.2.3. Chiều cao tia nước trong quá trình làm nguội phải cố định;

3.2.4. Nước chỉ làm nguội đầu mẫu không được làm nguội bề mặt hình trụ.

4. Tôi mẫu

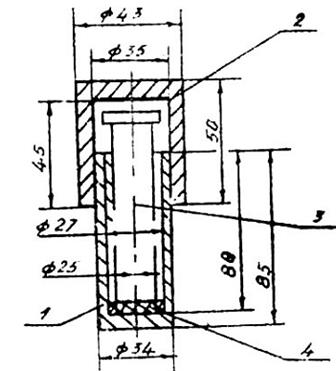

4.1 Khi nung nóng để tôi, phải bảo vệ cho mẫu không bị oxy hóa và thoát cacbon đặc biệt là đầu sẽ tôi. Nếu nung nóng trong lò không có môi trường bảo vệ, mẫu phải được đặt trong hộp hình trụ bằng thép có nắp đậy, đầu mẫu sẽ tôi được đặt lên tấm graphit hoặc trên lớp graphit (hình 4).

Hình 4

1 - Hộp đựng mẫu. 2 - nắp đậy. 3 - mẫu. 4 - tấm graphit

4.2. Mẫu được nung đến nhiệt độ tôi của mỗi mác thép và nên chọn giới hạn trên của nhiệt độ tôi. Khoảng dao động về nhiệt độ tôi là ± 50C.

4.3. Thời gian nung mẫu đến nhiệt độ tôi là 30 - 35 phút, thời gian giữ nhiệt ở nhiệt độ tôi là 30 phút.

Chú thích. Theo sự thỏa thuận của hai bên, thời gian nung và thời gian giữ nhiệt có thể tính toán chính xác hơn.

4.4. Thời gian từ lúc lấy mẫu ra khỏi lò đến lúc bắt đầu làm nguội không được vượt quá 5 giây.

4.5. Mẫu được làm nguội bằng nước cho đến khi nguội hoàn toàn (không ít hơn 10 phút). Nhiệt độ nước để làm nguội phải trong khoảng 5 - 250C.

5. Đo độ cứng

5.1 Để đo độ cứng mài hai dải sâu 0,5 ± 0,1 mm theo chiều dài của mẫu ở hai phía đối diện nhau.

5.2 Khi mài mẫu, phải làm nguội tốt bằng nước hay êmunxi. Độ nhẵn bề mặt mẫu không nhỏ hơn Rz = 20 đến 10 Mm theo TCVN 2511 - 78.

Không được gây cháy bề mặt, nếu cháy sẽ làm thay đổi tổ chức kim loại. Phương pháp xác định cháy được quy định ở phần phụ lục.

Chú thích:

1. Nếu mài, mẫu bị cháy thì trước khi đo độ cứng, phải loại bỏ lớp cháy bằng cách mài một lớp 0,1 mm. Nếu sau khi mài lại, mẫu vẫn cháy, phải mài lại lần nữa mới đo được độ cứng.

2. Các vết đo độ cứng phải được mài bỏ trước khi đo ở mặt đối diện

5.3. Để xây dựng đường cong thấm tôi của thép, việc tiến hành đo độ cứng bắt đầu ở điểm cách đầu làm nguội là 1,5 mm theo hướng trục, 16 vết đo đầu cách nhau 1,5 mm, sau đấy các vết cách nhau 3 mm. Nếu độ cứng ở khoảng cách xác định từ đầu làm nguội có giá trị không đổi, chỉ cần đo thêm một vết hoặc kết thúc đo độ cứng. Các vị trí đo phải được đánh dấu cẩn thận bằng thước hay những dụng cụ đặc biệt.

5.4. Để biểu diễn độ thấm tôi bằng các chỉ số (không xây dựng đường cong) độ cứng, tiến hành đo độ cứng trên những khoảng cách xác định từ đầu tôi phải phù hợp với các yêu cầu trong các tiêu chuẩn hay điều kiện kỹ thuật.

5.5. Trường hợp cần đo lại độ cứng ở dải đã cho, phải mài lại dải này, chiều sâu lớp kim loại phải mài một lớp 0,1 - 0,2 mm.

5.6. Độ cứng xác định theo phương pháp Rocven (HRC) theo TCVN 257 - 67.

5.7 Nếu trên mẫu có vết nứt hoặc các khuyết tật sẽ làm sai kết quả đo độ cứng thì phải làm mẫu khác.

6. Đánh giá kết quả thử

6.1. Đối với mỗi cặp điểm có cùng một khoảng cách từ đầu tôi ở hai phía đối diện nhau, giá trị trung bình số học của độ cứng được biểu hiện ở đồ thị hay chỉ số.

6.2. Khi biểu diễn độ thấm tôi ở đồ thị thì trên đồ thị cần ghi thêm các số liệu.

6.2.1. Thứ tự mẻ nấu;

6.2.2. Thành phần hóa học;

6.2.3. Chế độ nhiệt luyện sơ bộ thép hoặc phôi để chế tạo mẫu đo độ thấm tôi;

6.2.4. Kích thước hạt austenit nếu trong các tiêu chuẩn hay điều kiện kỹ thuật yêu cầu.

6.2.5. Nhiệt độ tôi mẫu.

6.3. Khi biểu diễn độ thấm tôi của thép bằng chỉ số cần phải có những điều bổ sung ngoài quy định ở mục 6.2.

PHỤ LỤC

Phương pháp xác định cháy trên bề mặt mẫu sau khi mài

Bề mặt mẫu được rửa bằng nước nóng và tẩm thực bằng dung dịch 5% axit nitric cho tới khi bề mặt mẫu xẫm lại (30 - 60 giây)

Sau khi tẩm thực: bề mặt mẫu được rửa bằng nước nóng, sau đó nhúng vào dung dịch 5% axit clohydric 3 giây rồi rửa bằng nước nóng.

Sau khi gia công như trên sự thay đổi độ cứng và tổ chức do mài cháy được biểu hiện bằng những điểm sáng và điểm tối.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 3941:1984 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 3941:1984 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 3941:1984 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 3941:1984 DOC (Bản Word)