- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 3855:1983 Ferocrom-Phương pháp xác định hàm lượng cacbon

| Số hiệu: | TCVN 3855:1983 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/10/1983 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 3855:1983

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 3855:1983

TIÊU CHUẨN VIỆT NAM

TCVN 3855 - 83

FEROCROM

PHƯƠNG PHÁP XÁC ĐỊNH HÀM LƯỢNG CÁCBON

Ferrochrome

Method for the determination of cacbon content

Tiêu chuẩn này quy định hai phương pháp xác định hàm lượng cacbon trong frocrom: phương pháp chuẩn độ điện thế và phương pháp thể tích khí. Phương pháp chuẩn độ điện thế là khuyến khích áp dụng.

Khi tiến hành phân tích nhất thiết phải tuân theo những yêu cầu chung trong TCVN 3853 - 83.

1. PHƯƠNG PHÁP CHUẨN ĐỘ ĐIỆN THẾ ĐỂ XÁC ĐỊNH HÀM LƯỢNG CACBON ĐẾN 0,1%

1.1. Nguyên tắc

Phương pháp dựa vào quá trình nung mẫu trong dòng oxy ở 1300 - 1380o và lượng khí cacbonic tạo thành được hấp thụ bằng dung dịch điện ly bazơ yếu chứa bari hydrôxit. Xác định điểm kết thúc của phản ứng bằng phương pháp chuẩn độ điện thế.

1.2. Thiết bị, hóa chất và dung dịch

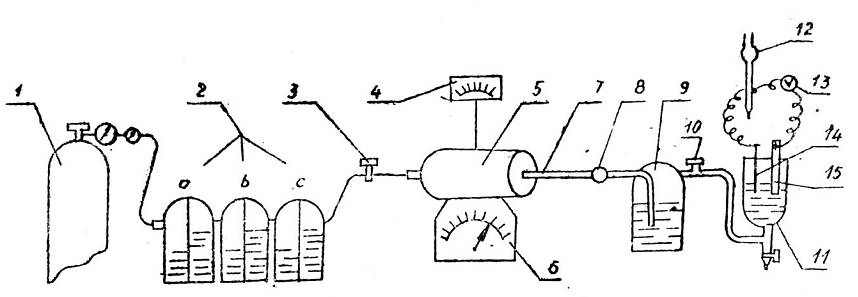

Thiết bị xác định cácbon (theo sơ đồ hình 1).

Áp kế để đo áp suất không khí.

Thuyền sứ không tráng men, trước khi dùng phải nung trong dòng oxy ở 1300 - 1380oC khoảng 3 - 5 phút rồi bảo quản trong bình hút ẩm.

Natri clorua.

Natri hydroxit.

Rượu etylic, dung dịch 98%.

Hydro peoxit, dung dịch 3%.

Vôi xút.

Đồng (II) oxyt dạng bột.

Kali pemanganat.

Kali hydroxit, dung dịch 20%.

Sắt kim loại dạng bột.

Kali dicromat.

Axit sunfuric, d 1,84.

Chất chảy: đồng (II) oxyt dạng bột đã được nung đầu tiên ở 850oC khoảng 3 - 4 giờ sau đó trong dòng oxy 5 phút và sắt kim loại dạng bột. Trộn đều theo tỷ lệ (1 + 1). Hàm lượng cacbon trong chất chảy không được vượt quá 0,002%.

Nước không chứa khí cacbonic: đun sôi nước cất 2 - 3 giờ rồi đậy ngay bằng nút cao su có ống nối với hình rửa khí đựng dung dịch kali hydroxit.

Dung dịch điện ly: hoà tan 10g bari clorua trong 1 l nước không chứa khí cacbonic, thêm 5 ml dung dịch rượu etylic và 5 ml dung dịch hydro peroxit.

Bari hydroxit, dung dịch chuẩn độ, hòa tan 9g bari clorua và 3g natri hydroxit, trong 5l nước không chứa khí cacbonic. Đựng dung dịch trong bình có nút kín, để 1 ngày rồi gạn sang bình khác. Đậy bình bằng nút có ống chứa vôi xút.

Độ chuẩn (T) của dung dịch được tính bằng gam trên 1 mililit xác định theo mẫu tiêu chuẩn có hàm lượng cacbon gần với mẫu phân tích theo công thức:

T = ,

trong đó:

C - hàm lượng cacbon trong mẫu tiêu chuẩn, %;

m - khối lượng mẫu tiêu chuẩn, g;

V1 - thể tích dung dịch chuẩn độ bari hidroxit tiêu tốn khi chuẩn độ mẫu tiêu chuẩn, ml.

V2 - thể tích dung dịch chuẩn bari hidroxit tiêu tốn khi chuẩn độ mẫu trắng, ml.

1.3. Cách tiến hành

Rửa bình chuẩn độ bằng nước. Rót dung dịch điện ly rồi nhúng các điện cục vào sao cho mực dung dịch cao hơn phần trên của điện cực platin 5 - 6 mm. Thể tích dung dịch điện ly trong bình chuẩn độ không được ít hơn 100 ml và được khống chế bằng cách thêm vào hoặc bớt đi lượng cần thiết trước mỗi lần xác định.

Nâng nhiệt độ lò đến 1300 - 1380oC. Nút ống sứ lại rồi thông dòng oxy với tốc độ sao cho dung dịch được trộn đều và trên thành bình tạo thành một lớp bọt 4 -5 mm. Trong quá trình phân tích tiếp theo giữ tốc độ thông oxy 0,2l/phút.

Nối điện cực với milivon - microampe kế hoặc điện kế. Lúc này kim điện kế phải lệch nhiều sang phải.

Nhỏ từng giọt dung dịch chuẩn độ bari hidroxit đến khi độ pH của dung dịch khoảng 8 - 9 (xác định bằng giấy chỉ thị vạn năng).

Cân 1g ferocrom, rải đều lên đáy thuyền sứ đã lót sẵn 1g đồng (II) oxit. Phủ lên trên 1 g chất chảy nữa. Đưa thuyền sứ vào vùng nóng nhất của ống sứ. Nút ống sứ lại để thông ống sứ với bình oxy và bình chuẩn độ. Ghi vị trí ban đầu của kim điện thế. Sau khi mở oxy qua lò vào bình chuẩn độ, kim lệch dần sang phải. Nhỏ từng giọt dung dịch chuẩn độ từ micro buret để kim trở về vị trí cũ. Khi kim nằm ổn định đúng vị trí ban đầu thì kết thúc quá trình chuẩn độ. Nếu kim vượt quá vị trí đó, phải xác định lại.

Khi xác định hàm lượng cacbon theo phương pháp này trong một ca làm việc có thể sử dụng một lượng nhất định dung dịch điện ly bằng cách thêm vào từng lượng nhỏ để đảm bảo thể tích 100 ml như đã nói ở trên. Khi đốt mẫu có hàm lượng cacbon cao phải thường xuyên thay dung dịch điện ly hơn vì kết tủa bari cacbonat làm bẩn đáy bình.

Sau khi xác định, rửa bình chuẩn độ bằng dung dịch axit clohydric 10%, sau đó bằng nước cất đến hết ion clo.

1.4. Tính kết quả

Hàm lượng cacbon (X) tính bằng phần trăm theo công thức:

X =

trong đó:

V - thể tích dung dịch chuẩn độ tiêu tốn khi phân tích mẫu, ml;

V1 - thể tích dung dịch chuẩn độ tiêu tốn khi phân tích mẫu trắng, ml;

T - độ chuẩn của dung dịch chuẩn độ biểu thị bằng gam cacbon trong 1 ml dung dịch;

m - khối lượng mẫu, g.

Hình 1: Sơ đồ thiết bị xác định cacbon

1. Bình oxy với đồng hồ và van điều chỉnh (hoặc bình giảm áp); 2. Bình rửa khí đựng:

a) dung dịch kali pemanganat 4% trong dung dịch kali hidroxit.

b) dung dịch bari hydroxit 5%.

c) Axit sufuaric

3. Khóa 2 nhánh; 4. Cặp nhiệt điện nối với đồng hồ đo nhiệt độ lò; 5. Lò ống có thể đốt nóng đến 1400oC; 6. Biến thế để điều chỉnh nhiệt độ lò; 7. Ống sứ không tráng men dài 650 - 750 mm, đường kính trong 18 - 20 mm khi dùng phải nung suốt chiều dài ở 1300 - 1380oC; 8. Bầu thủy tinh đựng bông thủy tinh để lọc bụi; 9. Bình rửa khí đựng dung dịch kali dicromat 15%; 10. Khóa 2 nhánh; 11. Bình chuẩn độ; 12. Micro buet; 13. Milivon-microampe kế hoặc điện kế; 14. Điện cực platin dạng xoắn; 15. Điện cực calomen

2. PHƯƠNG PHÁP THỂ TÍCH KHÍ ĐỂ XÁC ĐỊNH HÀM LƯỢNG CACBON TỪ 0,1 ĐẾN 8%

2.1. Nguyên tắc

Phương pháp dựa vào quá trình nung mẫu trong dòng oxy ở 1300 - 1380oC và lượng khí cacbonic tạo thành được hấp thụ bằng dung dịch kali hydroxit.

2.2. Thiết bị, hóa chất và dung dịch

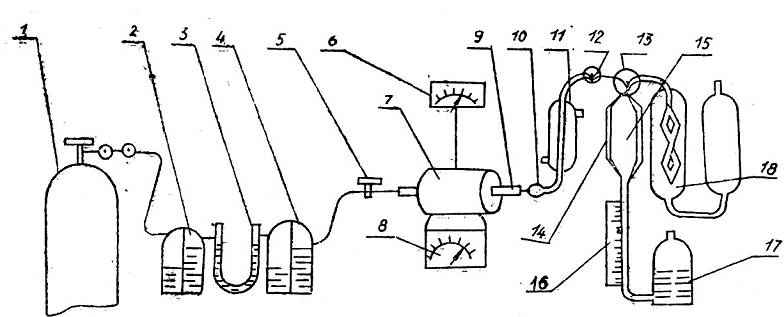

Thiết bị xác định cacbon (theo sơ đồ hình 2)

Thuyền sứ: trước khi sử dụng phải được nung trong dòng oxy ở 1300 - 13800C khoảng 3-5 phút rồi bảo quản trong bình hút ẩm.

Áp kế để đo áp suất không khí.

Kali hydroxit, dung dịch 40%.

Kali pemanganat.

Axit sunfuric d 1,84.

Metyl đỏ, dung dịch 0,1%.

Sắt kim loại dạng bột.

Đồng (II) axit dạng bột.

Đồng (I) axit, điều chế bằng cách nung đồng kim loại ở 300-400oC khoảng 3-4 giờ.

Vôi xút hoặc canxi clorua khan.

Chất chảy: đồng (II) oxit đã được nung đầu tiên ở 850oC khoảng 3-4 giờ, sau đó trong dòng oxy 5 phút và sắt kim loại. Hàm lượng cacbon trong đất chảy không được quá 0,002%. Đối với hàm lượng ferocrom không chứa cacbon, thứ tự cho chất chảy và lượng cân mẫu như sau: lần lượt rải lên đáy thuyền sứ 1g đồng (II) oxit, 1g mẫu, 1g đồng (II) oxit và 1g sắt kim loại. Khi lượng cân mẫu giảm thì giảm lượng chất chảy. Đối với mẫu ferocrom cacbon, dùng chất chảy là đồng (I) oxit hoặc đồng (II) oxit theo tỷ lệ một lượng mẫu bốn lượng chất chảy. Thứ tự cho chất chảy và lượng cân mẫu vào thuyền sứ giống như đối với ferocrom không chứa cacbon. Hàm lượng cacbon trong chất chảy không được vượt quá 0,01%.

Hình 2: Sơ đồ thiết bị xác định cacbon

1. Bình oxy với đồng hồ và van điều chỉnh (hoặc bình giảm áp); 2. Bình rửa khí chứa dung dịch kali permanganat 4% trong dung dịch kali hydroxit 40%; 3. Ống chữ U đựng vôi xút hoặc canxi clorua khan để hấp thụ cacbon dioxit; 4. Bình rửa khí đựng axit sunfuric; 5. Khóa 2 nhánh; 6. Cặp nhiệt điện nối với đồng hồ đo nhiệt độ lò; 7. Lò ống có thể đốt đến 1400oC; 8. Biến thế để điều chỉnh nhiệt độ lò; 9. Ống sứ không tráng men dài 650-750 mm, đường kính trong 18-20 mm, trước khi sử dụng phải nung suốt chiều dài ống ở 1300-1380oC; 10. Bầu thủy tinh đựng bông thủy tinh lẫn một ít tinh thể cromoxit để lọc bụi và khí sunfurơ sinh ra khi đốt mẫu; 11. Ống sinh hàn; 12,13. Khóa 3 nhánh; 14. Nhiệt kế; 15. Ống đo khí; 16. Thang đo; 17. Bình cân bằng đựng dung dịch natri clorua 20% đã được axit hóa bằng axit sunfuric theo chỉ thị metyl đỏ; 18. Bình hấp thụ đựng dung dịch kali hidrôxit.

2.3. Cách tiến hành

Lò được nung đến nhiệt độ 1300-1380oC. Kiểm tra độ kín của các mối nối và khóa bằng cách đóng khóa 12, thông dòng oxy. Nếu sau ít phút trong bình rửa khí không xuất hiện bọt khí chứng tỏ hệ thống dẫn khí đã kín. Trong trường hợp ngược lại, tháo ra lau chùi bôi trơn và lặp lại.

Để khóa 12, 13 ở vị trí sao cho ống đo khí thông với không khí. Nâng bình cân bằng lên cho đến khi ống đo khí chứa đầy dung dịch natri clorua rồi xoay khóa 13 sang vị trí thông ống đo khí với bình hấp thụ. Hạ bình cân bằng xuống, dung dịch sẽ chảy từ ống đo khí vào bình cân bằng, khi đó dung dịch trong bình hấp thụ dâng lên. Khi van nối trong bình hấp thụ đóng lại thì xoay khóa 13 về vị trí thông với không khí. Nâng bình cân bằng lên để dung dịch đẩy hết không khí ra khỏi ống đo khí. Đóng khóa 13 lại, hạ bình cân bằng xuống. Nếu dung dịch ở các bình hấp thụ và ống đo khí không bị hạ xuống thì có thể tiến hành phân tích mẫu. Trong trường hợp ngược lại phải tháo các khóa, lau chùi, bôi trơn, lắp và kiểm tra lại.

Đốt 2, 3 mẫu tiêu chuẩn ferocrom có hàm lượng cacbon xác định để kiểm tra độ ổn định của thiết bị.

Căn cứ vào hàm lượng cacbon trong mẫu để lấy lượng cân mẫu và chất chảy đồng thời chọn các ống đo khí có thang đo thích hợp (theo bảng 1).

Bảng 1

| Hàm lượng cacbon, % | Khối lượng mẫu, g | Khối lượng chất chảy, g | ống đo khí với thang đo, % |

| Từ 0,10 đến 0,20 | 1,0 | 3,0 | Từ 0 đến 0,25% |

| Trên 0,20 đến 0,50 | 0,4 | 1,5 | “ |

| Trên 0,5 đến 1,00 | 1,0 | 3,0 | Từ 0 đến 1,5% |

| Trên 1,00 đến 2,00 | 0,5 | 2,0 | “ |

| Trên 2,00 đến 4,00 | 0,5 | 2,0 | Từ 0 đến 4,5% |

| Trên 4,00 đến 6,00 | 0,3 | 1,5 | “ |

| Trên 6,00 | 0,2 | 1,0 | “ |

Cho mẫu và chất chảy theo thứ tự đã ghi ở mục 2.2 vào thuyền sứ, đẩy nhanh thuyền sứ cùng với mẫu vào vùng nóng nhất của ống sứ. Nút ngay ống sứ lại, để yên 30 giây rồi mở khóa 5 thông oxy vào lò và khóa 13 cho hỗn hợp khí tràn vào ống đo khí với tốc độ nhanh dần cho mực dung dịch natri clorua xuống đến gần điểm "0" sau 7-8 phút. Mở nhanh nút cao su khỏi ống sứ phía oxy vào để cân bằng áp suất trong ống đo khí với áp suất khí quyển, lúc này mực dung dịch trong ống đo khí phải nằm ở vị trí "0" của thang đo.

Xoay khóa 13 về vị trí thông ống đo khí với bình hấp thụ. Nâng bình cân bằng lên để đẩy hỗn hợp khí trong ống đo khí sang bình hấp thụ. Hạ bình cân bằng xuống để hỗn hợp khí trở lại ống đo khí. Lặp lại quá trình này 2 lần nữa. Đóng khóa 13. Sau 1 đến 3 phút, lấy lại mức thăng bằng dung dịch trong ống, đo khí và trong bình cân bằng. Đọc chỉ số trên thang đo. Ghi nhiệt độ ở nhiệt kế và áp suất khí quyển ở áp kế.

Để kiểm tra cacbon trong mẫu đã cháy hết chưa thì tiến hành nung mẫu thêm một lần nữa. Muốn vậy xoay khóa 12, 13 nâng bình cân bằng để đẩy hết khí trong ống đo khí ra ngoài rồi tiến hành nung mẫu như trên thêm 3 phút. Gộp kết quả cả hai lần nung lại.

Đồng thời phải tiến hành phân tích mẫu trắng qua tất cả các bước như đối với mẫu phân tích.

2.4. Tính kết quả

2.4.1. Hàm lượng cacbon (X), tính bằng phần trăm theo công thức:

X =

trong đó:

A - số đọc trên thang đo chỉ hàm lượng phần trăm cacbon trong mẫu;

B - số đọc trên thang đo chỉ hàm lượng phần trăm cacbon trong mẫu trắng;

K - hệ số hiệu chỉnh thể tích khí theo áp suất và nhiệt độ;

m - khối lượng mẫu, g.

Bảng 2

| Hàm lượng cacbon, % | Sai lệch cho phép, % (tuyệt đối) |

| Đến 0,02 | 0,003 |

| Trên 0,02 đến 0,04 | 0,004 |

| Trên 0,04 đến 0,06 | 0,006 |

| Trên 0,06 đến 0,08 | 0,008 |

| Trên 0,08 đến 0,10 | 0,010 |

| Trên 0,10 đến 0,15 | 0,012 |

| Trên 0,15 đến 0,25 | 0,020 |

| Trên 0,25 đến 0,50 | 0,030 |

| Trên 0,50 đến 1,00 | 0,050 |

| Trên 1,00 đến 2,00 | 0,080 |

| Trên 2,00 đến 3,00 | 0,120 |

| Trên 3,00 đến 4,00 | 0,150 |

| Trên 4,00 đến 6,00 | 0,200 |

| Trên 6,00 đến 8,00 | 0,300 |

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 3855:1983 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 3855:1983 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 3855:1983 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 3855:1983 DOC (Bản Word)