- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 8606-2:2017 Đặc tính kỹ thuật hệ thống nhiên liệu khí nén của ô tô

| Số hiệu: | TCVN 8606-2:2017 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/12/2017 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 8606-2:2017

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 8606-2:2017

TIÊU CHUẨN QUỐC GIA

TCVN 8606-2:2017

ISO 15500-2:2016

PHƯƠNG TIỆN GIAO THÔNG ĐƯỜNG BỘ - BỘ PHẬN CỦA HỆ THỐNG NHIÊN LIỆU KHÍ THIÊN NHIÊN NÉN (CNG) - PHẦN 2: ĐẶC TÍNH KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ CHUNG

Road vehicles - Compressed natural gas (CNG) fuel system components -Part 2: Performance and general test methods

Lời nói đầu

TCVN 8606-2:2017 hoàn toàn tương đương với ISO 15500-2:2016.

TCVN 8606:2017 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 22 Phương tiện giao thông đường bộ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 8606 (ISO 15500), Phương tiện giao thông đường bộ - Các bộ phận của hệ thống nhiên liệu khí thiên nhiên nén (CNG), gồm các phần sau:

- TCVN 8606-1:2017 (ISO 15500-1:2015), Phần 1: Yêu cầu chung và định nghĩa.

- TCVN 8606-2:2017 (ISO 15500-2:2016), Phần 2: Đặc tính kỹ thuật và phương pháp thử chung.

- TCVN 8606-3:2017 (ISO 15500-3:2012/Amd 1:2016), Phần 3: Van kiểm tra.

- TCVN 8606-4:2017 (ISO 15500-4:2012/Amd 1:2016), Phần 4: Van tay.

- TCVN 8606-5:2017 (ISO 15500-5:2012), Phần 5: Van tay của xy lanh.

- TCVN 8606-6:2017 (ISO 15500-6:2012), Phần 6: Van tự động.

- TCVN 8606-7:2017 (ISO 15500-7:2015), Phần 7: Vòi phun khí.

- TCVN 8606-8:2017 (ISO 15500-8:2015), Phần 8: Áp kế.

- TCVN 8606-9:2017 (ISO 15500-9:2012:Amd 1:2016), Phần 9: Bộ điều áp.

- TCVN 8606-10:2017 (ISO 15500-102015), Phần 10: Bộ điều chỉnh lưu lượng khí.

- TCVN 8606-11:2017 (ISO 15500-11:2015), Phần 11: Bộ trộn nhiên liệu khí-không khí.

- TCVN 8606-12:2017 (ISO 15500-12:2015), Phần 12: Van an toàn.

- TCVN 8606-13:2017 (ISO 15500-13:2012/Amd 1:2016), Phần 13: Thiết bị an toàn.

- TCVN 8606-14:2017 (ISO 15500-14:2002/Amd 1:2016), Phần 14: Van quá dòng.

- TCVN 8606-15:2017 (ISO 15500-15:2015), Phần 15: Hộp gom khí và ống mềm thông hơi.

- TCVN 8606-16:2010 (ISO 15500-16), Phần 16: Ống cứng dẫn nhiên liệu.

- TCVN 8606-17:2010 (ISO 15500-17), Phần 17: Ống mềm dẫn nhiên liệu.

Bộ ISO 15500, Road vehicles - Compressed natural gas (CNG) fuel systems components, còn các phần sau:

- Part 18: Filter.

- Part 19: Fittings.

- Part 20: Rigid fuel line in material other than stainnles steel.

PHƯƠNG TIỆN GIAO THÔNG ĐƯỜNG BỘ - BỘ PHẬN CỦA HỆ THỐNG NHIÊN LIỆU KHÍ THIÊN NHIÊN NÉN (CNG) -PHẦN 2: ĐẶC TÍNH KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ CHUNG

Road vehicles - Compressed natural gas (CNG) fuel systems components - Part 2: Performance and general test methods

1 Phạm vi áp dụng

Tiêu chuẩn này quy định đặc tính kỹ thuật và phương pháp thử chung cho các bộ phận của hệ thống nhiên liệu khí thiên nhiên nén (CNG) được dự định sử dụng trên các kiểu ô tô đã định nghĩa trong TCVN 6211 (ISO 3833).

Tiêu chuẩn này áp dụng cho các ô tô (dùng một nhiên liệu, hai nhiên liệu, hoặc hai nhiên liệu kết hợp) khi sử dụng khí thiên nhiên phù hợp với ISO 15403.

Tiêu chuẩn này không áp dụng cho:

a) Các bộ phận của hệ thống nhiên liệu khí thiên nhiên hóa lỏng (LNG) được bố trí ở phía trước bộ bay hơi và bao gồm cả bộ bay hơi;

b) Các thùng chứa nhiên liệu;

c) Các động cơ tĩnh tại sử dụng khí;

d) Giá lắp thùng nhiên liệu;

e) Bộ kiểm soát nhiên liệu điện tử;

f) Các van nạp nhiên liệu vào thùng nhiên liệu.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, (nếu có).

TCVN 2229 (ISO 188), Cao su, lưu hóa hoặc nhiệt dẻo - Phép thử già hóa nhanh và độ chịu nhiệt.

TCVN 2752 (ISO 1817), Cao su lưu hóa - Xác định mức độ tác động của các chất lỏng.

TCVN 8606-1:2017 (ISO 15500-1:2015), Phương tiện giao thông đường bộ - Bộ phận của hệ thống nhiên liệu khí thiên nhiên nén (CNG). Phần 1: Yêu cầu chung và định nghĩa.

ISO 1431-1, Rubber, vulcanized or thermoppastic - Resistance to ozone cracking - Part 1: Static and dynamic strain testing (Cao su lưu hóa hoặc nhiệt dẻo - Độ bền chống tạo thành một vết nứt do ôzôn - Phần 1: Thử biến dạng tĩnh và động).

ISO 9227, Corrosion test in artificial atmospheres - Salt spray tests (Thử ăn mòn trong môi trường nhân tạo - Thử phun muối).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa được cho trong TCVN 8606-1 (ISO 15500-1).

4 Quy định chung

4.1 Trừ khi có quy định khác, các phép thử phải được tiến hành ở nhiệt độ phòng 20 °C ± 5 °C.

4.2 Các bộ phận phải tuân theo các phép thử quy định trong tiêu chuẩn này cũng như các phần có liên quan của TCVN 8606 (ISO 15500) cho mỗi bộ phận khi có thể áp dụng.

CHÚ THÍCH: Do tính đặc biệt của một số bộ phận, danh mục các phép thử cho trong tiêu chuẩn này (các Điều 5 đến Điều 15) chưa toàn diện. Khi cần có các phép thử bổ sung thì các quy định của các phép thử này được cho trong các phần khác của TCVN 8606 (ISO 15500).

4.3 Trừ khi có quy định khác, tất cả các phép thử phải được tiến hành với không khí khô hoặc khí ni tơ. Cũng có thể tiến hành các phép thử với khí thiên nhiên với điều kiện là phải có các biện pháp bảo đảm an toàn thích hợp. Điểm sương của khí thử ở áp suất thử phải ở nhiệt độ tại đó không tạo thành băng hoặc hydrat hoặc chất lỏng.

Trừ khi có các quy định khác, mọi giá trị áp suất, nhiệt độ và kích thước đều phải có dung sai lớn nhất bằng ± 5%.

5 Độ bền thủy tĩnh

Một bộ phận không được có bất cứ dấu hiệu bị phá hủy nào có thể nhìn thấy được khi thử theo quy trình thử sau:

Nút kín miệng đầu ra của bộ phận và để các đế van hoặc các cơ cấu khóa bên trong gần như ở vị trí mở. Đưa một chất lỏng thử có áp suất thủy tĩnh quy định trong phần tương ứng của TCVN 8606 (ISO 15500) vào đầu vào của bộ phận thử trong khoảng thời gian tối thiểu là 3 min.

Áp suất thủy tĩnh sau đó phải được tăng lên với tốc độ không lớn hơn 1,4 MPa/s tới khi bộ phận đó bị hư hỏng. Phải ghi lại áp suất thủy tĩnh lúc bộ phận đó bị hư hỏng. Áp suất gây hư hỏng của các bộ phận đã từng được thử nghiệm trước đây không được nhỏ hơn 80 % áp suất gây hư hỏng của bộ phận mới nguyên. Các mẫu thử đã được sử dụng trong phép thử này không được sử dụng cho bất cứ thử nghiệm nào khác.

6 Độ rò rỉ

6.1 Quy định chung

6.1.1 Trước khi thuần hóa, làm sạch bộ phận bằng khí ni tơ, sau đó bộ phận được bít kín với áp suất bằng 30 % áp suất thiết kế khi sử dụng khí ni tơ, không khí khô hoặc khí thiên nhiên.

6.1.2 Tiến hành tất cả các phép thử trong khi bộ phận liên tục chịu tác động của các nhiệt độ thử quy định. Bộ phận không được xuất hiện bọt khí hoặc biểu lộ mức rò rỉ nhỏ hơn 20 Ncm3/h khi được thử với phương pháp thử tiếp sau.

Nếu các bộ phận chịu tác động của nhiều hơn một áp suất thiết kế thì phép thử có thể được tiến hành theo các bước tiếp sau.

6.2 Độ rò rỉ bên ngoài

6.2.1 Cắm từng đầu ra của thiết bị vào đầu nối đối tiếp thích hợp vào trong một đầu nối đối tiếp thích hợp.

6.2.2 Cho không khí, khí ni tơ hoặc khí thiên nhiên có áp tác dụng vào đầu vào của bộ phận được thử.

6.2.3 Ở tất cả các nhiệt độ thử, nhúng chìm các bộ phận trong một môi trường thử trong thời gian 2 min ![]() s hoặc sử dụng phương pháp thử chân không với hê li (phương pháp tích tụ toàn bộ) hoặc phương pháp tương đương khác.

s hoặc sử dụng phương pháp thử chân không với hê li (phương pháp tích tụ toàn bộ) hoặc phương pháp tương đương khác.

6.2.4 Nếu không có các bọt khí trong khoảng thời gian quy định, mẫu thử đã vượt qua được phép thử. Nếu phát hiện ra các bọt khí, cần đo tốc độ rò rỉ bằng phương pháp thích hợp; tốc độ rò rỉ không nên lớn hơn mức đã quy định trong 6.1.2.

6.3 Độ rò rì bên trong

6.3.1 Phép thử rò rỉ bên trong chỉ áp dụng cho các bộ phận ở vị trí đóng. Mục đích của phép thử này là kiểm tra độ kín của hệ thống đã đóng kín.

6.3.2 Lắp nối đầu vào hoặc đầu ra (nếu áp dụng) của bộ phận với đầu nối đối tiếp thích hợp trong khi (các) đầu nối đối diện được để hở.

6.3.3 Đặt áp suất thử vào đầu vào hoặc đầu ra (nếu áp dụng) của bộ phận bằng cách sử dụng không khí, khí ni tơ hoặc khí thiên nhiên.

6.3.4 Ở tất cả các nhiệt độ thử áp dụng như đã nêu trong 6.4, nhúng bộ phận trong một môi trường thử thích hợp trong thời gian 2 min ![]() s hoặc sử dụng bất cứ phương pháp tương đương nào khác.

s hoặc sử dụng bất cứ phương pháp tương đương nào khác.

6.3.5 Nếu không có các bọt khí trong khoảng thời gian quy định, mẫu thử đã vượt qua được phép thử. Nếu phát hiện ra các bọt khí, cần đo độ rò rỉ bằng phương pháp thích hợp; độ rò rỉ không nên lớn hơn mức đã quy định trong 6.1.2.

6.4 Điều kiện thử

6.4.1 Bộ phận phải được thuần hóa ở nhiệt độ thấp - 40 °C (+0 °C - 5 °C) hoặc - 20 °C (+0°C - 5 °C) nếu áp dụng, và chịu áp suất bằng 75 % và 2,5 % áp suất thiết kế.

6.4.2 Bộ phận phải được thuần hóa ở nhiệt độ phòng và được chịu áp ở 2,5 % và 150 % áp suất thiết kế.

6.4.3 Bộ phận phải được thuần hóa ở một nhiệt độ cao 85 °C (- 0 °C + 5 °C) hoặc 120 °C (- 0 °C + 5°C) khi thích hợp, và được chịu áp ở 5 % và 150 % áp suất thiết kế.

7 Khả năng chịu mô men xoắn quá mức

Một bộ phận được thiết kế để đấu nối trực tiếp với các phụ tùng nối ống có ren phải có khả năng chịu được mô men xoắn tối thiểu là 150 % giá trị danh nghĩa dùng cho lắp đặt mà không bị biến dạng, gây vỡ hoặc rò rỉ khi được thử phù hợp với quy trình thử sau:

a) Thử một bộ phận chưa qua sử dụng bằng cách đặt mô men xoắn nêu trên ở gần ống nối;

b) Đối với bộ phận có một mối nối ren hoặc nhiều mối ren hoặc các đầu nối có ren, tác dụng lực xoay (vặn) trong thời gian không ít hơn 15 min, dỡ bỏ lực tác dụng, sau đó tháo bộ phận ra và kiểm tra sự biến dạng và gây vỡ của bộ phận;

c) Thử rò rì của bộ phận như đã quy định trong Điều 6;

d) Thử độ bền thủy tĩnh của bộ phận như đã quy định trong Điều 5.

8 Mô men uốn

Một bộ phận phải có khả năng vận hành mà không có vết nứt, gây vỡ hoặc rò rỉ khi được thử phù hợp với quy trình sau:

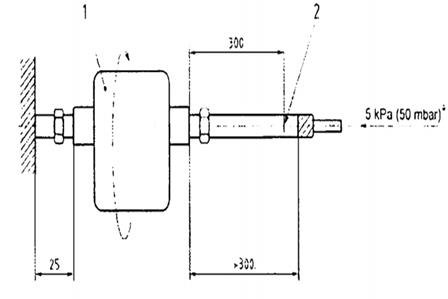

a) Lắp ráp các đầu nối của bộ phận, khi bảo đảm rằng các đầu nối này không có rò rỉ, với một hoặc một vài đầu nối đối tiếp thích hợp tiêu biểu cho thiết kế. Sau khi lắp ráp, chiều dài của ống đầu vào phải lớn hơn 300 mm (xem Hình 1);

b) Đầu nối ra phải được đỡ cứng vững ở khoảng cách 25 mm tính từ đầu ra của bộ phận, trừ các trường hợp sau:

- Nếu bộ phận đó có một giá lắp liền khối độc lập với các mối ghép nối đầu vào và đầu ra, thì bộ phận đó phải được lắp đặt bằng việc sử dụng giá lắp liền khối đó theo quy định của nhà sản xuất;

- Nếu bộ phận được dự định lắp đặt khi sử dụng giá lắp gắn liền hoặc đầu ra của bộ phận thì phải sử dụng giá lắp tạo ra điều kiện thử khắc nghiệt nhất;

c) Kiểm tra sự rò rỉ của bộ phận đã lắp trước khi tiến hành bước d);

d) Với bộ phận ở vị trí đóng, tăng áp cho hệ thống tới 5 kPa và tác dụng lực phù hợp với Bảng 1 ở khoảng cách không nhỏ hơn 300 mm tính từ đầu vào, duy trì lực trong thời gian tối thiểu là 15 min. Khi không dỡ bỏ lực, kiểm tra sự rò rỉ của bộ phận phù hợp với phương pháp thử đã cho trong Điều 6 ở nhiệt độ phòng.

CHÚ THÍCH: Tùy thuộc vào cách tiến hành phép thử này, có thể cần thiết phải tăng lực để bù cho vị trí nổi lên của bộ phận.

e) Thực hiện bước d) của quy trình bốn lần, xoay bộ phận đi 90° xung quanh đường trục nằm ngang giữa mỗi lần thử. Giữa các lần thử, mở và đóng (nếu thích hợp) bộ phận ba lần với mô men uốn được dỡ bỏ;

f) Lúc kết thúc các thử nghiệm trên, tháo bộ phận ra và kiểm tra sự biến dạng của bộ phận; sau đó thử rò rỉ của bộ phận như đã quy định trong Điều 6 và thử độ bền thủy tĩnh của bộ phận như đã quy định trong Điều 5.

Bảng 1 - Lực thử nhỏ nhất của mô men uốn

| Đường kính ngoài của ống | Lực |

| (mm) | (N) |

| 6 | 3,4 |

| 8 | 9,0 |

| ≥ 12 | 17,0 |

Kích thước tính bằng milimét

CHÚ DẪN:

1 bộ phận

2 điểm đặt lực

a xoay 4 x 90°

Hình 1 - Mô men uốn

9 Vận hành liên tục

9.1 Quy định chung

Về chi tiết của các phương pháp thử gắn liền với các bộ phận riêng biệt, xem các phần tương ứng của TCVN 8606 (ISO 15500). Phương pháp quy định trong Điều 9, về bản chất là phương pháp chung và cũng áp dụng cho các bộ phận khác nhau.

Các bộ phận khác (các bộ phận có các yêu cầu riêng không được quy định) phải được thử vận hành liên tục như sau đối với tổng số các chu kỳ do tổ chức thử nghiệm xác định. Việc xác định tổng số chu kỳ phải dựa trên 15000 chu kỳ đầy đủ và/hoặc 50 000 chu kỳ làm việc.

9.2 Phương pháp thử

9.2.1 Quy trình thử

Bộ phận đó phải được lắp đặt như đã chỉ dẫn và được quay vòng theo chu kỳ khi sử dụng không khí khô, khí ni tơ hoặc khí thiên nhiên ở tất cả các tải trọng thích hợp.

Đầu nối bộ phận một cách chắc chắn bằng ống nối vào một nguồn không khí khô, khí ni tơ hoặc khí thiên nhiên có áp lực và cho nó phải qua số chu kỳ thử đã quy định trong TCVN 8606-3 (ISO 15500-3) hoặc các phần tương ứng với bộ phận riêng, khi thích hợp. Một chu kỳ phải gồm có một lần vận hành đầy đủ và trả về vị trí ban đầu trong phạm vi một khoảng thời gian thích hợp do tổ chức thử nghiệm đã xác định.

Khi hoàn thành chu kỳ, bộ phận đó phải được thử độ bền thủy tĩnh như đã quy định trong Điều 5.

Trong quá trình ở ngoài chu kỳ vận hành, áp suất ở phía sau đồ gá thử phải được giảm xuống tối đa là 50 % áp suất thử.

Trừ khi có quy định khác, áp suất thử phải là 100 % áp suất thiết kế. Trừ khi có quy định khác, phải áp dụng các điều kiện 9.2.2, 9.2.3, và 9.2.4.

9.2.2 Vận hành theo chu kỳ ở nhiệt độ phòng

Vận hành bộ phận qua 96% tổng số chu kỳ ở nhiệt độ phòng và ở áp suất thiết kế. Khi hoàn thành các chu kỳ ở nhiệt độ phòng, bộ phận phải phù hợp với các yêu cầu của Điều 6.

Nếu muốn, phép thử này có thể được ngắt quãng ở các khoảng thời gian có tổng thời gian bằng 20 % thời gian của thử rò rỉ.

9.2.3 Vận hành theo chu kỳ ở nhiệt độ cao

Vận hành bộ phận qua 2 % tổng số chu kỳ ở nhiệt độ lớn nhất thích hợp đã quy định trong TCVN 8606-1:2017 (ISO 15500-T.2015), Điều 4.4, và ở áp suất thiết kế. Khi hoàn thành các chu kỳ ở nhiệt độ cao, bộ phận phải phù hợp với các yêu cầu của Điều 6 ở nhiệt độ lớn nhất thích hợp.

9.2.4 Vận hành theo chu kỳ ở nhiệt độ thấp

Vận hành bộ phận qua 2 % tổng số chu kỳ ở nhiệt độ nhỏ nhất thích hợp đã quy định trong TCVN 8606-1 (ISO 15500-1,), Điều 4.4 và ở 100% áp suất thiết kế đến giá trị lớn nhất là 20 MPa. Khi hoàn thành các chu kỳ ở nhiệt độ thấp, bộ phận phải phù hợp với các yêu cầu của Điều 6 ở nhiệt độ nhỏ nhất thích hợp.

Ngay sau các phép thử vận hành liên tục và thử rò rỉ, thực hiện phép thử độ bền thủy tĩnh phù hợp với Điều 5.

10 Khả năng chịu ăn mòn

10.1 Tất cả các bộ phận phải được đưa vào thử phun muối một cách an toàn và phù hợp với Điều 6 phù hợp với phương pháp thử sau. Các thép không gỉ austenite của AISI loạt 300 hoặc các thép không gỉ austenite tương đương được miễn trừ đối với phép thử khả năng chịu ăn mòn.

10.2 Với bộ phận được đỡ ở vị trí lắp đặt bình thường, đưa bộ phận vào thử phun muối ở dạng sương mù như đã quy định trong ISO 9227 trong thời gian 144 h. Nếu bộ phận có yêu cầu phải vận hành không có bảo vệ trong các điều kiện làm việc ở dưới khung xe thì phải được thử phun muối ở dạng sương mù trong thời gian 500 h.

10.3 Duy trì nhiệt độ trong buồng sương muối giữa 33 °C và 36 °C.

10.4 Dung dịch muối phải gồm có 5 % natri clorua và 95 % nước cất tính theo khối lượng.

10.5 Ngay sau khi phép thử khả năng chịu ăn mòn, súc rửa mẫu thử và lau sạch nhẹ nhàng các chất muối kết tủa; sau đó đưa mẫu thử vào thử rò rỉ theo Điều 6.

10.6 Ngay sau khi phép thử khả năng chịu ăn mòn và thử rò rỉ, đưa mẫu thử vào thử độ bền thủy tĩnh theo Điều 5.

11 Sự già hóa do oxy

Các chi tiết bằng vật liệu tổng hợp hoặc phi kim loại dùng làm đệm kín đối với nhiên liệu của các bộ phận không được có vết nứt hoặc dấu hiệu hư hỏng nhìn thấy được sau già hóa do oxy khi được thử phù hợp với phương pháp sau.

Phơi các mẫu thử đại diện trong oxy trong thời gian tối thiểu là 96 h ở nhiệt độ 70 °C ± 5 °C và áp suất tối thiểu là 2 MPa (20 bar) phù hợp với TCVN 2229 (ISO 188).

12 Điện áp quá mức

Mọi thiết bị điện hoặc các thiết bị có các bộ phận điện thành phần phải chịu được tác dụng của điện áp bằng 1,5 điện áp vận hành danh định của chúng ± 5 % trong khoảng thời gian ít nhất là 3 min mà không gây ra tình trạng mất an toàn. Không ngắt được mạch không được xem là tình trạng mất an toàn.

13 Nhúng vật liệu phi kim loại

13.1 Vật liệu phi kim loại sử dụng trong một bộ phận phải được đưa vào thử nghiệm với các phép thử đã mô tả trong 13.2 và 13.3 do tổ chức thử nghiệm tiến hành trừ khi người yêu cầu đệ trình biên bản kết quả thử cho các phép thử đã thực hiện trên vật liệu do nhà sản xuất cung cấp.

13.2 Một chi tiết được chế tạo bằng vật liệu phi kim loại tiếp xúc với khí tự nhiên không được có sự thay đổi quá mức về thể tích hoặc khối lượng khi được thử theo quy trình sau:

a) Chuẩn bị, đo và cân một hoặc nhiều mẫu thử đại diện của mỗi vật liệu phi kim loại sử dụng trong một bộ phận, sau đó nhúng mẫu thử hoặc các mẫu thử ở nhiệt độ phòng vào trong khí tự nhiên, ở áp suất bằng áp suất thiết kế của nó, nhưng không nhỏ hơn 100 kPa trong thời gian tối thiểu là 70 h.

b) Ngay sau khoảng thời gian nhúng này, giảm nhanh áp suất thử về áp suất khí quyển mà không gây ra sự vỡ vụn hoặc sự phân rã. Không có mẫu thử nào được phình ra lớn hơn 25 % hoặc co ngót lớn hơn 1 %. Sự thay đổi khối lượng không được vượt quá 10 %.

13.3 Vật liệu phi kim loại sử dụng trong một bị phơi nhiễm với các dầu máy nén khí tổng hợp có gốc este hoặc alphaolefin, bao gồm các dầu máy nén khí không phải là dầu tổng hợp, không được có sự thay đổi quá mức về thể tích hoặc khối lượng khi được thử phù hợp với TCVN 2752 (ISO 1817) hoặc theo quy trình sau:

a) Chuẩn bị, đo và cân một hoặc nhiều mẫu thử đại diện của mỗi vật liệu phi kim loại sử dụng trong một bộ phận, sau đó nhúng mẫu thử hoặc các mẫu thử ở nhiệt độ phòng trong các bình chứa, mỗi bình chứa một trong các chất lỏng thử, trong thời gian tối thiểu là 70 h;

b) Sau khoảng thời gian nhúng này, lấy các mẫu thử ra và đo các mẫu thử trong phạm vi 1 h.

Không có mẫu thử nào được phình ra lớn hơn 25 % hoặc co ngót lớn hơn 1 %. Sự thay đổi khối lượng không được vượt quá 10 %.

13.4 Chi tiết phi kim loại tiếp xúc với khí thiên nhiên nén (CNG) không được có sự thay đổi thể tích hoặc tổn hao khối lượng quá mức.

13.4.1 Thử khả năng chịu n-pentane theo TCVN 2752 (ISO 1817) với các điều kiện sau:

a) Môi trường: n-pentane;

b) Nhiệt độ: 23 °C [dung sai theo TCVN 2752 (ISO 1817)]:

c) Khoảng thời gian nhúng: 72 h.

13.4.2 Yêu cầu

Sự thay đổi thể tích lớn nhất: 20 %;

Sau bảo quản trong không khí có nhiệt độ 40 °C trong khoảng thời gian 48 h, khối lượng được so sánh với giá trị ban đầu không được giảm đi quá 5 %.

14 Khả năng chịu rung

Các bộ phận có các chi tiết di động phải không bị hư hỏng và tiếp tục vận hành và phải đáp ứng được các yêu cầu của các phép thử rò rỉ và độ bền thủy tĩnh sau phép thử rung được thực hiện phù hợp với quy trình thử sau:

Cho bộ phận chịu rung trong 30 min được tăng áp tới áp suất thiết kế của bộ phận với không khí khô, khí ni tơ hoặc khí thiên nhiên và bít được kín cả hai đầu mút dọc theo mỗi một trong ba trục vuông góc ở tần số cộng hưởng khốc liệt nhất được xác định như sau:

- Bởi một gia tốc bằng 1,5g (g: gia tốc trọng trường);

- Trong một phạm vi tần số hình sin 10 Hz đến 500 Hz;

- Với thời gian chuyển chế độ rung là 10 min.

Nếu không tìm thấy tần số cộng hưởng trong phạm vi này, phép thử phải được tiến hành ở 500 Hz.

Khi hoàn thành phép thử, bộ phận không được có bất cứ sự hư hỏng nào về mỏi hoặc hư hỏng chi tiết và phải tuân theo phép thử rò rỉ quy định trong Điều 6 và phép thử độ bền thủy tĩnh quy định trong Điều 5.

15 Tính tương thích của vật liệu đồng thau

Mọi bộ phận hoặc bộ phận thành phần làm bằng đồng thau để chứa nhiên liệu khi tính tương thích của đồng thau với nhiên liệu chưa được đệ trình, phải được thử phù hợp với quy trình sau (nhà sản xuất bộ phận có thể cung cấp tài liệu chứng nhận sự thích hợp của các sản phẩm của mình với môi trường sử dụng để được miễn trừ đối với yêu cầu này).

a) Cho mỗi mẫu thử chịu tác dụng của các ứng suất vật lý mà nó thường phải chịu, hoặc trong phạm vi một chi tiết khi bộ phận được lắp với các bộ phận khác. Cho các ứng suất này tác dụng vào mẫu thử trước khi thử và duy trì các ứng suất này trong suốt quá trình thử. Các mẫu thử có ren, được dự định sử dụng cho lắp đặt tại hiện trường, phải được lắp ghép ren và được vặn chặt tới mô men xoắn quy định trong sổ tay hướng dẫn của mẫu thử hoặc do nhà sản xuất quy định. Không được sử dụng các hợp chất polytetrafluorethylene (PTFE) dạng băng hoặc ống trên ren;

b) Tẩy dầu mỡ cho ba mẫu thử và phơi chúng liên tục trong 10 ngày ở một vị trí đã chỉnh đặt trong hỗn hợp không khí - amoniac ẩm chứa trong một buồng thủy tinh có dung tích xấp xỉ 30 lít, có nắp thủy tinh. Amoniac nước có trọng lượng riêng 0,94 phải được giữ ở đáy của buồng thủy tinh, bên dưới các mẫu thử, ở nồng độ 21,2 ml/l của dung tích buồng.

Duy trì khoảng 600 cm3 amoniac dạng nước tương đối đậm đặc (trọng lượng riêng) ở đáy buồng thủy tinh, bên dưới các mẫu thử. Bố trí các mẫu thử ở phía trên, cách dung dịch amoniac 40 mm, được đỡ trên một khay bằng vật liệu trơ. Giữ hỗn hợp không khí amoniac ẩm trong buồng ở áp suất khí quyển và nhiệt độ 34 °C ± 2 °C.

Sau khi được thử theo các điều kiện của quy trình này, các mẫu thử không được có dấu hiệu của quá trình tạo thành vết nứt khi được kiểm tra ở độ phóng đại 25x.

16 Già hóa trong ozon đối với cao su lưu hóa hoặc nhiệt dẻo

16.1 Phép thử phải phù hợp với ISO 1431-1.

Mẫu thử đã chịu tác dụng của ứng suất tới độ giãn dài 20 % phải được phơi trong không khí ở 40 °C có nồng độ ozon 50 phần một trăm triệu trong thời gian 72 h.

16.2 Không cho phép có sự hình thành vết nứt trên mẫu thử. (Sau khi được thử theo các điều kiện của quy trình này, các mẫu thử không được có dấu hiệu của quá trình tạo thành vết nứt khi được kiểm tra ở độ phóng đại 25x).

17 Khả năng chịu nhiệt khô đối với cao su lưu hóa hoặc nhiệt dẻo

Phép thử phải được thực hiện theo TCVN 2229 (ISO 188).

Mẫu thử phải được để tiếp xúc với không khí ở nhiệt độ bằng nhiệt độ lớn nhất trong vận hành (85 °C hoặc 120 °C khi thích hợp) trong thời gian 168 h.

Sự thay đổi cho phép của độ bền kéo không được vượt quá + 25 %.

Sự thay đổi cho phép của độ giãn dài tối đa không vượt quá các giá trị sau:

a) Độ tăng lớn nhất 10 %;

b) Độ giảm lớn nhất 30 %.

18 Sự phơi nhiễm trong chất lỏng của ô tô

18.1 Quy định chung

Các phần bên ngoài của các bộ phận phải có khả năng chịu được sự phơi nhiễm trong các chất lỏng sau mà không làm giảm chất lượng cơ học. Phải xác định độ bền bằng thử nghiệm trong 18.2 trừ khi nhà sản xuất có thể chứng minh bằng các biện pháp khác để bảo đảm rằng vật liệu chịu được các chất lỏng này.

18.2 Phương pháp thử

Các bề mặt ngoài của bộ phận phải được phơi ra trong phép thử sau. Các đầu nối vào và ra của bộ phận phải được đấu nối hoặc được che kín phù hợp với hướng dẫn lắp đặt của nhà sản xuất. Phải thực hiện phép thử ở nhiệt độ môi trường xung quanh. Bộ phận phải được phơi ra và được phun vào các bề mặt bên ngoài 24 lần trong đó mỗi giờ phun một lần. Phép thử phải được thực hiện liên tục trong 24 h hoặc trong tối đa là ba ngày liên tiếp (ví dụ, 8 lần một ngày trong ba ngày).

Theo cách khác, có thể nhúng bộ phận trong dung dịch trong khoảng thời gian 24 h. Trong phương pháp nhúng, chất lỏng phải được bổ sung khi cần thiết để bảo đảm cho bộ phận được nhúng chòm hoàn toàn trong thời gian thử.

Phải thực hiện một phép thử riêng với mỗi một trong ba chất lỏng quy định trong 18.3. Một bộ phận có thể được sử dụng cho tất cả ba lần phơi nhiễm nối tiếp nhau.

18.3 Chất lỏng thử

Phải sử dụng các chất lỏng sau cho thử nghiệm

a) Axit sunfuric: Dung dịch 19 % thể tích trong nước;

b) Etanol/xăng: Nồng độ 5/95 % của nhiên liệu E5 đáp ứng các yêu cầu của ASTM D4814;

c) Chất lỏng rửa kính chắn gió: Dung dịch 50 % thể tích của metanol và nước.

18.4 Tiêu chí chấp nhận

Sau khi phơi nhiễm trong mỗi hóa chất, bộ phận phải được lau sạch và súc rửa trong nước và được kiểm tra.

Bộ phận không được có các dấu hiệu của sự giảm chất lượng cơ học có thể làm suy yếu chức năng của bộ phận như tạo thành vết nứt, làm mềm (giảm độ cứng) hoặc làm phồng rộp. Các thay đổi về mặt thẩm mỹ như tạo thành rỗ lỗ chỗ hoặc nhuộm màu không được xem là các hư hỏng. Lúc kết thúc tất cả các quy trình phơi nhiễm, bộ phận phải đáp ứng yêu cầu về độ rò rỉ của Điều 6 và các yêu cầu của độ bền thủy tĩnh của Điều 5.

Thư mục tài liệu tham khảo

[1] TCVN 6211 (ISO 3833), Phương tiện giao thông đường bộ - Kiểu - Thuật ngữ và định nghĩa.

[2] TCVN 12051-1 (ISO 15403-1), Khí thiên nhiên - Khí thiên nhiên sử dụng làm nhiên liệu nén cho phương tiện giao thông - Phần 1: Ký hiệu của chất lượng.

[3] TCVN 12051-2 (ISO/TR 15403-2), Khí thiên nhiên - Khí thiên nhiên sử dụng làm nhiên liệu nén cho phương tiện giao thông - Phần 2: Yêu cầu kỹ thuật của chất lượng.

[4] TCVN 8606 (ISO 15500) (tất cả các phần), Phương tiện giao thông đường bộ - Bộ phận của hệ thống nhiên liệu khí thiên nhiên nén (CNG).

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 8606-2:2017 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 8606-2:2017 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 8606-2:2017 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 8606-2:2017 DOC (Bản Word)