- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 6285:1997 ISO 6935-2:1991 Thép cốt bê tông - Thép thanh vằn

| Số hiệu: | TCVN 6285:1997 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/1997 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6285:1997

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6285:1997

TIÊU CHUẨN VIỆT NAM

TCVN 6285:1997

ISO 6935-2:1980

THÉP CỐT BÊ TÔNG - THÉP THANH VẰN

Steel for the reinforcement of concrete - Ribbed bars

Lời nói đầu

TCVN 6285 : 1997 thay thế cho các điều quy định cho thép cốt nhóm CII, CIII, CIV của TCVN 1651-85.

TCVN 6285 : 1997 hoàn toàn tương đương với ISO 6935-2 : 1991.

TCVN 6285 : 1997 do Ban Kỹ thuật tiêu chuẩn TCVN/TC 17 Thép biên soạn, Tổng cục Tiêu chuẩn - Đo lường - Chất lượng đề nghị, Bộ Khoa học, Công nghệ và Môi trường ban hành.

THÉP CỐT BÊ TÔNG - THÉP THANH VẰN

Steel for the reinforcement of concrete - Ribbed bars

1. Phạm vi và lĩnh vực áp dụng

Tiêu chuẩn này quy định các yêu cầu kỹ thuật cho thép thanh vằn được thiết kế để làm cốt trong các kết cấu bê tông thông thường và để làm cốt không dự ứng lực trong các kết cấu bê tông dự ứng lực.

Quy định 5 loại thép, trong đó loại RB 300, RB 400 và RB 500 là những loại khó hàn. Hai loại thép RB 400W và RB 500W là dễ hàn bằng các phương pháp hàn thông thường.

Tiêu chuẩn này áp dụng cho thép cán nóng không qua xử lý tiếp theo, thép cán nóng được làm nguội có khống chế và ram, thép gia công nguội. Công nghệ sản xuất do người sản xuất lựa chọn.

Tiêu chuẩn này cũng được áp dụng cho thép cốt được cung cấp ở dạng cuộn. Các yêu cầu của tiêu chuẩn này áp dụng cho sản phẩm nắn thẳng.

Tiêu chuẩn này không áp dụng cho thép thanh vằn được chế tạo từ các loại sản phẩm khác như tấm hay đường ray xe lửa. Tiêu chuẩn này cũng không áp dụng cho thép thanh dùng để làm móc nâng.

2. Tiêu chuẩn trích dẫn

ISO 377 - 2 : 1989 Lấy và chuẩn bị mẫu và mẫu thử của thép gia công áp lực - Phần 2 : Mẫu để xác định thành phần hóa học;

ISO / IEC Guide 2 Các thuật ngữ chung và các định nghĩa của chúng liên quan đến tiêu chuẩn hóa và các hoạt động liên quan;

ISO 404 : 1981 Thép và các sản phẩm thép - Yêu cầu cung cấp kỹ thuật chung;

ISO 6892 : 1984 Vật liệu kim loại - Thử kéo;

ISO 8930 : 1987 Nguyên lý chung về độ tin cậy của các kết cấu - Danh sách các thuật ngữ tương đương;

TCVN 6287 : 1997 Thép thanh cốt bê tông - Thử uốn và uốn lại không hoàn toàn;

ISO 10144 : 1991 Hệ thống chứng nhận cho thép thanh và dây làm cốt cho các kết cấu bê tông.

3. Định nghĩa

Trong tiêu chuẩn này sử dụng các định nghĩa sau.

3.1. Phân tích đúc: Phân tích thành phần hóa học của mẫu thép lỏng trong quá trình đúc.

3.2. Hệ thống chứng nhận : Hệ thống chứng nhận liên quan đến các sản phẩm, các quá trình sản xuất hay dịch vụ tuân theo những tiêu chuẩn và quy định riêng biệt và có cùng cách tiến hành [ISO / IEC Guide 2].

3.3. Giá trị đặc trưng : Giá trị có xác xuất được đưa ra nhưng chưa đạt được trong các loạt thử giả thuyết là không hạn chế [ISO 8930].

Chú thích 1 - Tương đương với vùng phân bố được định nghĩa trong ISO 3534.

3.4. Lõi : Phần mặt cắt ngang của thanh không chứa cả các gân dọc cũng như các gân ngang.

3.5. Gân dọc : Gân liên tục đều đặn song song với trục của thanh, trước khi xoắn nguội trong trường hợp các thanh được xoắn nguội.

3.6. Diện tích mặt cắt ngang danh nghĩa : Diện tích mặt cắt ngang tương đương với diện tích của một thanh tròn trơn có cùng đường kính danh nghĩa.

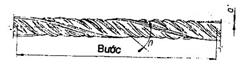

3.7. Bước, P (chỉ đối với các thanh xoắn) : Khoảng cách giữa hai điểm kề nhau tương ứng của một gân dọc.

3.8. Phân tích sản phẩm : Phân tích thành phần hóa học của mẫu lấy từ thanh thép vằn.

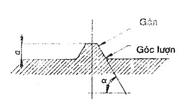

3.9. Chiều cao của gân, a : Khoảng cách từ điểm cao nhất của gân (dọc hoặc ngang) đến bề mặt của lõi, được đo trên mặt cắt vuông góc với trục của thanh. (Xem hình 2).

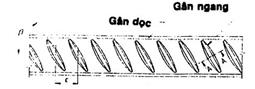

3.10. Bước gân, c : Khoảng cách giữa các tâm của hai gân ngang kề nhau được đo song song với trục của thanh. (Xem hình 1).

3.11. Gân ngang : Sự lồi lên theo một góc hoặc là vuông góc hoặc xiên so với trục dọc của thanh.

3.12. Chu vi ngang không có gân, Sfi: Tổng các khoảng cách theo bề mặt của lõi giữa các gân ngang của các hàng kề nhau được đo như hình chiếu lên mặt phẳng vuông góc với trục thanh.

3.13. Độ chéo của gân ngang, b : Góc giữa gân ngang và trục dọc của thanh (xem hình 1, 3, 4 và 5).

4. Kích thước, khối lượng và dung sai

Kích thước, khối lượng và dung sai được nêu trong bảng 1.

Bảng 1 - Kích thước, khối lượng và dung sai

| Đường kính danh nghĩa 1) mm | Diện tích mặt cắt ngang danh nghĩa mm2 | Khối lượng theo chiều dài | |

| Yêu cầu kg/m | Dung sai 2) % | ||

| 6 | 28,3 | 0,222 | ± 8 |

| 8 | 50,3 | 0,395 | ± 8 |

| 10 | 78,3 | 0,617 | ± 5 |

| 12 | 113 | 0,888 | ± 5 |

| 16 | 201 | 1,58 | ± 5 |

| 20 | 314 | 2,47 | ± 5 |

| 25 | 491 | 3,85 | ± 4 |

| 32 | 804 | 6,31 | ± 4 |

| 40 | 1256 | 9,86 | ± 4 |

| 1) Nếu đường kính yêu cầu lớn hơn 40 mm thì kích thước sẽ tăng theo từng 5 mm. Dung sai đối với các thanh này là ± 4 %. 2) Dung sai đối với một thanh đơn. | |||

Độ dài cung cấp phải được thỏa thuận giữa người sản xuất và khách hàng. Chiều dài tiêu chuẩn ưu tiên của thanh thẳng là 12 m hoặc 18 m. Sai lệch cho phép của chiều dài trong xưởng cán là ![]() mm.

mm.

5. Kích thước hình học của gân

Các thanh thép vẫn phải có các gân ngang. Các gân dọc là không bắt buộc.

Kích thước hình học của các gân phải đảm bảo các thanh thép có các tính chất bám dính tốt để thỏa mãn chức năng của chúng trong các kết cấu bê tông.

Các tính chất bám dính được thỏa mãn nếu có ít nhất hai hàng gân ngang phân bố đều đặn chung quanh chu vi. Các gân ngang trong hàng phải được phân bố đều đặn trên toàn bộ chiều dài thanh trừ vùng ghi mác.

Các yêu cầu về kích thước hình học của gân được nêu trong bảng 2.

Bảng 2 - Các yêu cầu về kích thước hình học của gân

|

| Đường kính D mm | Thanh cán nóng | Thanh xoắn | ||

| Gân có chiều cao không đổi | Gân hình lưỡi liềm | Gân hình lưỡi liềm | |||

| Chiều cao của gân ngang, a. Nhỏ nhất | Tất cả các loại | 0,05 D | 0,065 D | 0,052 D | 0,065 D |

| Chiều cao của gân dọc, a'. Nhỏ nhất | Tất cả các loại | - | - | 0,07 D | |

| Bước gân, c | 6 đến 8 | 0,5 D đến 0,7 D | 0,5 D đến 1,0 D | 0,5 D đến 1,0 D | 0,5 D đến 1,2 D |

| Từ nhỏ nhất đến lớn nhất | ≥ 10 | 0,5 D đến 0,7 D | 0,5 D đến 0,8 D | 0,5 D đến 0,8 D | 0,5 D đến 1,0 D |

| Độ xiên (nghiêng) của gân ngang, b, nhỏ nhất | Tất cả các loại | 35° | 35° | 35° | |

| Chu vi không có gân ngang, Sfi, nhỏ nhất | Tất cả các loại | - | 0,25 D | 0,35 D | |

| Bước danh nghĩa, P | Tất cả các loại | - | - | 10 D ± 2 D | |

Các kích thước xác định hình dạng của gân trong bảng 2 được miêu tả trên hình 1 đến hình 5.

Hình 1 - Thanh thép vằn - Định nghĩa các hình dạng

Hình 2 - Độ nghiêng cạnh của gân, a và chiều cao của gân a, mặt cắt A - A của hình 1

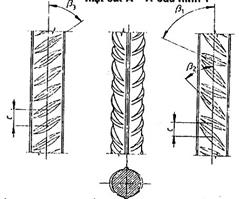

Hình 3 - Ví dụ về thanh không xoắn với các gân thay đổi độ xiên (nghiêng) theo trục dọc

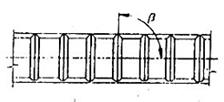

Hình 4 - Ví dụ về thanh không xoắn với các gân ngang có chiều cao không đổi (b = 90o)

Hình 5 - Thanh xoắn với các gân chéo

Bước gân phải lấy giá trị trung bình đo theo từng bước

6. Thành phần hóa học

Hàm lượng các nguyên tố không được lớn hơn giá trị nêu trong bảng 3.

Bảng 3 - Thành phần hóa học - Giá trị lớn nhất tính bằng phần trăm khối lượng

| Mác thép | C1) | Si | Mn | P | S | N2) | Cdl1) |

| RB 300 |

|

|

|

|

|

|

|

| RB 400 | - | - | - | 0,060 | 0,060 | - | - |

| RB 500 |

|

|

| (0,070) | (0,070) |

|

|

| RB 400W | 0,22 | 0,60 | 1,60 | 0,050 | 0,050 | 0,012 | 0,50 |

| RB 500W | (0,24)3) | (0,65) | (1,70) | (0,055) | (0,055) | (0,013) | (0,52) |

| 1) Đối với các mác thép RB 400W và RB 500W với đường kính lớn hơn 32 mm thì hàm lượng các bon lớn nhất (C) là 0,25% (0,27%) và đương lượng các bon lớn nhất (Cdi) là 0,55% (0,57%). 2) Hàm lượng nitơ có thể cao hơn nếu trong thép có đủ các nguyên tố liên kết với nitơ. 3) Các giá trị trong dấu ngoặc đơn dùng cho phân tích sản phẩm. | |||||||

Đương lượng các bon Cdi được tính bằng công thức

Cdll = C + + +

trong đó C, Mn, Cr, V, Mo, Cu và Ni là phần trăm khối lượng của các nguyên tố trong thép.

7. Tính chất cơ học

7.1. Tính chất thử kéo

Các tính chất thử kéo yêu cầu cho các loại thép được nêu trong bảng 4.

Bảng 4 - Các giá trị đặc trưng của giới hạn chảy trên, giới hạn bền kéo và độ dãn dài sau đứt

| Mác thép | Giới hạn chảy trên ReH N/mm2 | Giới hạn bền kéo Rm N/mm2 | Độ dãn dài A5,65 % |

| RB 300 | 300 | 330 | 16 |

| | 400 | 440 | 14 |

| | 500 | 550 | 14 |

Ít nhất 95% số lần thử phải có các tính chất thử kéo bằng hoặc lớn hơn giá trị đặc trưng ghi trong bảng 4.

Nếu người sản xuất và khách hàng thỏa thuận thì các giá trị trong bảng 4 có thể được coi như những giá trị nhỏ nhất được đảm bảo.

Tỷ số giữa giới hạn bền kéo và giới hạn chảy đối với mọi mẫu ít nhất phải bằng 1,05.

Đối với các sản phẩm thử thì độ dãn dài tương đối ứng với lực lớn nhất, Agt, phải bằng hoặc lớn hơn 2,5%.

Đối với các thép không có giới hạn chảy rõ rệt thì giới hạn chảy quy ước, Rp0,2, phải được dùng thay cho giới hạn chảy.

7.2. Tính chất uốn

Sau khi thử các mẫu không được gẫy hay rạn nứt có thể nhìn thấy bằng mắt thường.

7.3. Tính chất uốn lại

Nếu người sản xuất và khách hàng thỏa thuận thì phép thử uốn lại có thể thay thế cho phép thử uốn đối với các thép RB 400, RB 400W, RB 500 và RB 500W.

Phép thử uốn lại dùng để kiểm tra các tính chất hóa già của thanh được uốn.

Sau khi thử, các mẫu không được gẫy hoặc rạn nứt có thể nhìn thấy bằng mắt thường.

7.4. Tính chất mỏi

Nếu khách hàng yêu cầu thì người sản xuất phải kiểm tra các tính chất mỏi của sản phẩm.

8. Thử các tính chất cơ học

8.1. Thử kéo

Thử kéo phải thực hiện theo ISO 6892.

Để xác định độ dãn dài sau đứt, chiều dài ban đầu của mẫu phải bằng 5 lần đường kính danh nghĩa.

Phải dùng diện tích mặt cắt ngang danh nghĩa để tính các tính chất cơ học.

8.2. Thử uốn

Thử uốn phải thực hiện theo TCVN 6287 : 1997.

Mẫu thử phải được uốn một góc từ 160° đến 180° trên một gối uốn có đường kính được quy định trong bảng 5.

Bảng 5 - Đường kính gối uốn dùng cho thử uốn

Kích thước tính bằng milimét

| Đường kính danh nghĩa của thanh 1) | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 |

| Loại thép |

|

|

|

|

|

|

|

|

|

| RB 300 | 12,5 | 16 | 20 | 32 | 50 | 63 | 100 | 125 | 160 |

| RB 400 RB 400W | 16 | 20 | 25 | 40 | 63 | 80 | 125 | 160 | 200 |

| RB 500 RB 500W | 20 | 25 | 32 | 50 | 80 | 100 | 160 | 200 | 250 |

| 1) Đối với các thanh có đường kính lớn hơn 40 mm thì đường kính gối uốn phải được thỏa thuận giữa người sản xuất và khách hàng | |||||||||

8.3. Thử uốn lại không hoàn toàn

Thử uốn lại không hoàn toàn phải được thực hiện theo TCVN 6287 : 1997.

Mẫu thử phải được uốn trên một gối uốn có đường kính được quy định trong bảng 6.

Bảng 6 - Đường kính gối uốn dùng để thử uốn lại không hoàn toàn

| Đường kính danh nghĩa của thanh | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 |

| Loại thép RB 400 RB 400W RB 500 RB 400W | 32 | 40 | 50 | 63 | 100 | 160 | 200 | 320 | 400 |

9. Ký hiệu

Theo tiêu chuẩn này, các thanh thép vẫn phải được ký hiệu theo thứ tự sau đây:

- thép làm cốt bê tông;

- số hiệu của tiêu chuẩn này;

- đường kính danh nghĩa tính bằng milimét theo bảng 1;

- loại thép.

Ví dụ: Thép cốt bê tông TCVN 6285 : 1997 (ISO 6935 - 2 : 1991) - 16 RB 500W.

10. Ghi mác

10.1. Ghi mác lên thanh thép

Tất cả các thanh thép đều phải được ghi mác trong quá trình cán để chỉ ra:

- loại thép

- tên của người sản xuất.

Một số ví dụ về các hệ thống ghi mác đa quốc gia được nêu ra ở phụ lục A.

10.2. Ghi mác các bó thép

Mỗi một bó thép khối lượng không nhỏ hơn 500 kg phải có một nhãn ghi tên người sản xuất, số hiệu của tiêu chuẩn này, loại thép, đường kính danh nghĩa, số của mẻ nấu hoặc các số liệu có liên quan đến các phép thử và tên của nước sản xuất.

11. Chứng nhận và kiểm tra

Chứng nhận và kiểm tra thép cốt bê tông phải được thực hiện

- theo một hệ thống chứng nhận do một cơ quan ngoài giám sát.

hoặc

- theo một phép thử của việc cung cấp đặc biệt.

11.1. Hệ thống chứng nhận

Trong trường hợp chỉ có một hệ thống chứng nhận thì việc chứng nhận và kiểm tra phải được thực hiện theo ISO 10144.

11.2. Thử của việc cung cấp đặc biệt

Các điều khoản liên quan đến bản chất, phạm vi và đánh giá của các phép thử chấp nhận về việc cung cấp thép làm cốt bê tông không phải là đối tượng của một hệ thống chứng nhận được nêu trong 11.3 và 11.4.

Phép thử của việc cung cấp đặc biệt phải được thực hiện theo 11.3.

Nếu người sản xuất và khách hàng thỏa thuận thì có thể sử dụng 11.4.

11.3. Kiểm tra các giá trị đặc trưng

11.3.1. Tổ chức

Các phép thử phải được tổ chức và thực hiện theo thỏa thuận giữa khách hàng và người sản xuất, có xem xét đến các luật lệ quốc gia của nước mua hàng.

11.3.2. Phạm vi lấy mẫu và thử

Để thử phải phân chia lô hàng chuẩn bị cung cấp thành các lô thử với khối lượng lớn nhất là 50 tấn hoặc một phần của nó. Mỗi một lô thử phải bao gồm các sản phẩm cùng một loại thép và cùng đường kính danh nghĩa được sản xuất từ một mẻ nấu. Người sản xuất phải khẳng định trong báo cáo thử rằng tất cả các mẫu trong lô thử được lấy từ một mẻ nấu. Thành phần hóa học (phân tích đúc) được nêu ra trong báo cáo thử này.

Các mẫu thử được lấy từ các lô thử như sau:

a) hai mẫu thử từ các thanh khác nhau để thử thành phần hóa học (phân tích sản phẩm).

b) mười lăm mẫu thử (nếu thích hợp thì lấy 60 mẫu, xem 11.3.3.1) từ các thanh khác nhau để thử tất cả các tính chất khác được quy định trong tiêu chuẩn này.

11.3.3. Đánh giá kết quả

11.3.3.1. Kiểm tra theo dấu hiệu định lượng

Đối với các tính chất được quy định là các giá trị đặc trưng thì phải xác định những giá trị sau:

a) tất cả các giá trị riêng biệt, xi, của 15 mẫu thử (n = 15)

b) giá trị trung bình m15 (với n = 15)

c) sai lệch chuẩn, s15 (với n = 15)

Lô thử là thỏa mãn được các yêu cầu nếu điều kiện nêu dưới đây được thỏa mãn đối với tất cả các tính chất

m15 - 2,33 x s15 ≥ ¦k

trong đó

¦k là giá trị đặc trưng yêu cầu;

2,33 là giá trị của chỉ số chấp nhận k, với n = 15 và tỷ lệ hỏng 5% (p = 0,95) với xác suất 90% (1- a = 0,90).

Nếu điều kiện nêu trên không được thỏa mãn thì chỉ số

được xác định từ các kết quả thử sẵn có. Nếu k' ≥ 2 thì phép thử có thể tiếp tục. Trong trường hợp này phải thử 45 mẫu tiếp theo lấy từ các thanh khác nhau trong lô thử, như vậy sẽ có tổng số 60 kết quả thử (n = 60).

Lô thử được coi là thỏa mãn các yêu cầu nếu điều kiện nêu dưới đây được thỏa mãn đối với tất cả các tính chất:

m60 - 1,93 x s60 > ¦k

trong đó 1,93 là giá trị của chỉ số chấp nhận, k, đối với n = 60 và tỷ lệ hỏng bằng 5% (p = 0,95) với xác suất bằng 90% (1- a = 0,90)

11.3.3.2. Kiểm tra theo dấu hiệu loại trừ

Khi các tính chất thử được quy định như giá trị lớn nhất hay nhỏ thì tất cả các kết quả được xác định trên 15 mẫu thử phải thỏa mãn các yêu cầu của tiêu chuẩn này. Trong trường hợp này lô thử được đánh giá là thỏa mãn các yêu cầu.

Các phép thử có thể tiếp tục khi nhiều nhất có 2 kết quả không phù hợp điều kiện xảy ra. Trong trường hợp này phải thử 45 mẫu thử tiếp theo từ các thanh khác nhau trong lô thử như vậy sẽ có tổng số 60 kết quả thử. Lô thử thỏa mãn các yêu cầu nếu nhiều nhất là 2 trong số 60 kết quả không thỏa mãn các yêu cầu.

11.3.3.3. Thành phần hóa học

Cả hai mẫu thử phải phù hợp các yêu cầu của tiêu chuẩn này.

11.4. Thẩm tra các giá trị nhỏ nhất được đảm bảo

Các phép thử phải được tiến hành như sau:

- các thanh của cùng một mẻ đúc phải thuộc một nhóm, cứ 50 tấn hay một phần của nó phải tiến hành một lần thử kéo và một lần thử uốn / thử uốn lại cho một loại đường kính.

- mỗi kết quả thử riêng biệt phải thỏa mãn các giá trị yêu cầu theo bảng 4 và các tính chất thử uốn / thử uốn lại theo 7.2 và 7.3.

Mỗi mẻ nấu phải tiến hành phân tích đúc một lần để kiểm tra thành phần hóa học (điều 6). Các mẫu phải được lấy theo ISO 377 - 2.

- nếu bất kỳ một kết quả thử nào không thỏa mãn các yêu cầu thì có thể tiến hành thử lại theo ISO 404.

- người sản xuất phải nộp một bản báo cáo kết quả thử nêu lên rằng các sản phẩm cung cấp thỏa mãn các tính chất hóa học và cơ học được quy định trong các điều 6 và 7 và một bản khẳng định rằng các yêu cầu khác của tiêu chuẩn này cũng được thỏa mãn.

12. Báo cáo kết quả thử

Báo cáo kết quả thử phải bao gồm các thông tin sau:

a) ký hiệu thép làm cốt bê tông các thông tin sau:

a) ký hiệu thép làm cốt bê tông theo tiêu chuẩn này;

c) ngày, tháng thử;

d) khối lượng của lô thử;

e) các kết quả thử.

Phụ lục A

(tham khảo)

Hai hệ thống đa quốc gia để xác định thép thanh vằn

A.1. Tiêu chuẩn trích dẫn

Euronorm 80 - 85 Thép cốt bê tông (không cho loại dự ứng lực) - Các điều kiện cung cấp kỹ thuật ASTM A615 M - 88 Thép thanh tròn trơn và biến dạng làm cốt bê tông (hệ mét).

CSA G3012 - M 1977 Thép thanh làm cốt bê tông.

A.2. Ví dụ 1

Hệ thống theo Euronorm 80 - 85

A.2.1. Ghi mác loại thép

Loại thép phải được xác định bằng các đặc điểm bề mặt của sản phẩm như sau (bố trí các gân xiên):

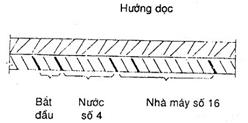

A.2.1.1. Loại thép RB 400W được xác định bằng 2 hàng gân xiên ở những khoảng khác nhau trên mỗi nửa của chu vi (xem hình A.1). Thép cốt bê tông xoắn nguội RB 400 được xác định bằng các gân dọc xoắn với cùng một khoảng cách giữa các gân xiên trên mỗi nửa của chu vi.

A.2.1.2. Loại thép RB 500W được xác định bằng 2 hàng gân xiên, một hàng bao gồm các gân xiên song song và hàng kia chứa các gân có độ nghiêng so với trục thanh là thay đổi (xem hình A.2). Thép cốt bê tông xoắn kép nguội RB 500W được xác định bằng có thêm các gân dọc xoắn kép.

A.2.2. Ký hiệu nước và nhà máy sản xuất

A.2.2.1. Nước sản xuất thép và cả người sản xuất được biểu thị bằng cách bố trí của các gân xiên thông thường xen giữa các gân xiên to hơn (xem hình A.1 và A.2).

A.2.2.2. Ký hiệu chú giải chỗ bắt đầu đọc để xác định và hướng của nó bao gồm một gân xiên thông thường ở giữa hai gân to hơn (xem hình A.1 và A.2).

A.2.2.3. Nước sản xuất được ký hiệu như trong bảng A.1.

Bảng A.1 - Ký hiệu nước sản xuất

| Nước | Số gân xiên thông thường giữa hai gân xiên to hơn |

| Đức | 1 |

| Bỉ, Hà Lan | 2 |

| Pháp | 3 |

| Ý | 4 |

| Anh, Ailen | 5 |

| Đan Mạch, Thụy Điển, Nauy | 6 |

| Tây Ban Nha, Bồ Đào Nha | 7 |

| Hy Lạp, Thổ Nhĩ Kỳ, Tiệp Khắc | 8 |

Hình A.1 - Ký hiệu thép cốt bê tông RB 400W (không xoắn nguội)

Hình A.2 - Ký hiệu thép cốt bê tông RB 500W (không xoắn nguội)

A.2.2.4. Theo một chỉ số phải được chuẩn bị cho từng nước, mác cho người sản xuất bao gồm:

a) một nhóm các gân xuyên thông thường (ít nhất là hai);

b) một số nhóm các gân xuyên thông thường (một lần nữa được tách ra bởi một gân xiên to hơn), số các gân thông thường trong nhóm cuối cùng ít nhất phải là hai.

A.3. Ví dụ 2

Hệ thống theo ASTMA 615 M - 88

A.3.1. Khi xếp hàng để chuyên chở thì các thanh phải được tách ra và gắn thẻ của người sản xuất một cách hợp lý có ghi số của mẻ nấu và số ký hiệu kiểm tra.

A.3.2. Mỗi người sản xuất phải xác định hệ thống ghi mác của mình.

A.3.3. Tất cả các thanh phải được xác định bởi một bộ các mác phân biệt nhau được cán một cách rõ ràng lên bề mặt của một phía của thanh để chú giải theo trật tự sau đây:

A.3.3.1. Điểm xuất phát

Chữ cái hay ký hiệu do người sản xuất đặt ra.

A.3.3.2. Kích thước nhãn

Chữ số Ả rập tương ứng với số nhãn của thanh (đường kính danh nghĩa).

A.3.3.3. Loại thép

Ghi chữ S nếu thanh thép được sản xuất theo quy định trong ASTM A 615M. Không ghi mác nếu thanh thép được sản xuất theo CSA G30. 12 - M1977.

A.3.3.4. Cách ký hiệu bằng giới hạn chảy nhỏ nhất

Đối với loại thép RB 400 hoặc cả số 4 (ASTM) hay 400 (CSA) hay một đường thẳng dọc liên tục qua ít nhất 5 khoảng từ tâm của phía thanh (không ghi mác cho thép thanh loại 300).

Hình A.3 - Ghi mác theo ASTM A615 M – 88

Phụ lục B

(tham khảo)

Các khả năng để thỏa thuận giữa khách hàng và người cung cấp

Để cho thuận tiện, trong tiêu chuẩn này có đưa ra các điều khoản về các yêu cầu bổ sung hay bất đồng có thể được thỏa thuận giữa khác hàng và người cung cấp được liệt kê dưới đây. Bản liệt kê này không bao hàm một hạn chế nào về các thỏa thuận liên quan đến các điều khoản khác.

- Đường kính lớn hơn 40 mm (bảng 1 và 5).

- Chiều dài dung cấp (điều 4).

- Gân dọc (điều 5).

- Các giá trị nhỏ nhất được đảm bảo (7.1 và 11.4).

- Các tính chất thử uốn lại (7.3).

- Các tính chất mỏi (7.4).

- Tổ chức thử cung cấp (11.3.1).

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6285:1997 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 6285:1997 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 6285:1997 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6285:1997 DOC (Bản Word)