- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 9342:2012 Thi công công trình bê tông cốt thép bằng cốp pha

| Số hiệu: | TCVN 9342:2012 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2012 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 9342:2012

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 9342:2012

TIÊU CHUẨN QUỐC GIA

TCVN 9342:2012

CÔNG TRÌNH BÊ TÔNG CỐT THÉP TOÀN KHỐI XÂY DỰNG BẰNG CỐT PHA TRƯỢT - THI CÔNG VÀ NGHIỆM THU

Monolithic reinforced concrete structures constructed by slipform - Construction and acceptance

Lời nói đầu

TCVN 9342:2012 được chuyển đổi từ TCXD 254:2001 thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm b khoản 2 Điều 7 Nghị định số 127/2007/NĐ-CP ngày 01/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật tiêu chuẩn và Quy chuẩn kỹ thuật.

TCVN 9342:2012 do Viện Khoa học Công nghệ Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

CÔNG TRÌNH BÊ TÔNG CỐT THÉP TOÀN KHỐI XÂY DỰNG BẰNG CỐT PHA TRƯỢT - THI CÔNG VÀ NGHIỆM THU

Monolithic reinforced concrete structures constructed by slipform - Construction and acceptance

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng để thi công và nghiệm thu các Silô, ống khói, lồng cầu thang, bể, thùng chứa, đài nước, tháp truyền hình, vách, tấm tường bê tông cốt thép toàn khối có chiều dày thành không thay đổi hoặc thay đổi theo hình côn, được thi công bằng cốp pha trượt theo chiều thẳng đứng.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1651-1:2008, Thép cốt bê tông - Phần 1: Thép thanh tròn trơn;

TCVN 1651-2:2008, Thép cốt bê tông - Phần 2: Thép thanh vằn;

TCVN 2737:1995, Tải trọng và tác động - Tiêu chuẩn thiết kế.

TCVN 3105:1993, Hỗn hợp bê tông nặng và bê tông nặng. Lấy mẫu, chế tạo và bảo dưỡng mẫu thử;

TCVN 3255:1989, An toàn nổ - Yêu cầu chung;

TCVN 4086:1985, An toàn điện trong xây dựng - Yêu cầu chung;

TCVN 4091:1985, Nghiệm thu các công trình xây dựng;

TCVN 4244:1986, Qui phạm kỹ thuật an toàn thiết bị nâng;

TCVN 4453:1995, Kết cấu bê tông và bê tông cốt thép toàn khối - Qui phạm thi công và nghiệm thu;

TCVN 5279:1990, An toàn cháy nổ. Bụi cháy - Yêu cầu chung;

TCVN 5308:1991, Qui phạm kỹ thuật an toàn trong xây dựng;

TCVN 5574:2012, Kết cấu bê tông và bê tông cốt thép - Tiêu chuẩn thiết kế;

TCVN 9398:2012, Công tác trắc địa trong xây dựng công trình - Yêu cầu chung;

3 Thuật ngữ và định nghĩa

3.1

Thi công bằng cốp pha trượt (Constructed by slipform)

Là dùng các kích chuyên dụng đẩy cốp pha trượt lên theo mặt bê tông cùng đồng thời với các công việc lắp đặt cốt thép, đổ bê tông vào cốp pha để tạo hình kết cấu bê tông cốt thép cần thi công.

3.2

Hệ thống thiết bị cốp pha trượt (System of slipform device)

Là một hệ thống thiết bị đồng bộ cung cấp tất cả những gì cần thiết để thực hiện dây chuyền công nghệ thi công công trình bê tông cốt thép toàn khối bằng cốp pha trượt.

3.3

Giá nâng (Lifting framing)

Là kết cấu chịu lực chính của hệ thống thiết bị cốp pha trượt, dùng để cố định kích, vành gông, để đỡ sàn công tác và duy trì hình dạng hình học của cốp pha.

3.4

Vành gông (Yoke ring)

Là kết cấu để cố định các tấm cốp pha theo đúng vị trí như đã ghi trong thiết kế, để gông giữ không cho cốp pha bị mất ổn định và bị biến dạng trong quá trình thi công trượt. Vành gông được liên kết chặt với giá nâng để cùng giá nâng kéo cốp pha lên theo.

3.5

Cốp pha (Formwork)

Được tạo nên từ nhiều tấm cốp pha chế tạo sẵn bằng thép ghép lại để tạo hình kết cấu trong khi thi công trượt. Cốp pha được cố định vào vành gông để chuyển động cùng vành gông. Trong khi thi công mặt cốp pha trực tiếp tiếp xúc và trượt trên bề mặt bê tông mới đổ của kết cấu.

3.6

Ty kích (Jack rod)

Là chỗ dựa và đường dẫn để cho kích bám vào và leo lên trong khi thi công trượt. Loại ty kích sau khi thi công xong công trình thì rút ra để sử dụng lại cho thi công công trình khác gọi là "ty kích chuyên dùng". Loại ty kích sau khi thi công xong không rút ra mà để nằm lại trong bê tông công trình gọi là "ty kích không chuyên dùng", có thể sử dụng loại ty kích này kiêm luôn làm cốt thép chịu lực.

3.7

Sàn công tác (Work platform)

Là nơi thực hiện các thao tác chính trong khi thi công bằng cốp pha trượt như đổ bê tông, lắp đặt cốt thép, tập kết vật liệu, vận chuyển bê tông theo phương ngang. Sàn công tác được nâng dần lên trong quá trình trượt và được cấu tạo phù hợp với kết cấu, công trình cần thi công. Sàn công tác ở mặt ngoài công trình gọi là sàn công tác ngoài. Sàn công tác ở mặt trong gọi là sàn công tác trong.

3.8

Giàn giáo treo (Hanging scaffold)

Là giàn giáo được treo ở phía dưới sàn công tác, là nơi để thực hiện các công việc hoàn thiện bề mặt bê tông, kiểm tra bê tông sau khi ra khuôn, bảo dưỡng bê tông, tháo dỡ khuôn lỗ chừa sẵn. Giàn giáo treo ở mặt ngoài công trình gọi là giáo treo ngoài. Giàn giáo treo ở mặt trong công trình gọi là giáo treo trong.

3.9

Cường độ ra khuôn của bê tông (Concrete strength out of formwork)

Là cường độ bê tông của công trình ở tuổi vừa lộ ra khỏi cốp pha trượt.

3.10

Độ côn cốp pha (Conicity of formwork)

Chỉ mức độ nghiêng của cốp pha khi lắp, tính bằng tỉ số phần trăm của chiều cao cốp pha.

3.11

Công trình (Construction site)

Từ "công trình" dùng trong tiêu chuẩn này chỉ Silô, ống khói, lồng cầu thang, bể, thùng chứa, đài nước, tháp truyền hình, vách, tấm tường, hoặc các công trình có dạng tương tự.

3.12

Trượt không (Slide Without concrete)

Là quá trình chỉ trượt nâng cốp pha lên mà không đổ bê tông vào khuôn cốp pha.

4 Quy định chung

4.1 Thiết kế công trình áp dụng phương pháp thi công bằng cốp pha trượt cần phù hợp với những đặc điểm của thi công bằng cốp pha trượt, có thể tham khảo Phụ lục A và Phụ lục D.

4.2 Thi công bằng cốp pha trượt không nên thực hiện trong khi có bão, lốc, mưa lớn. Trường hợp bắt buộc phải thi công trong khi có bão, lốc, mưa lớn thì phải có biện pháp đặc biệt riêng đảm bảo thi công đạt chất lượng và an toàn.

4.3 Khi áp dụng tiêu chuẩn này cần đồng thời tuân thủ những quy định trong các tiêu chuẩn, quy phạm hiện hành khác có liên quan.

5 Thiết bị cốp pha trượt

5.1 Cấu tạo hệ thống thiết bị cốp pha trượt

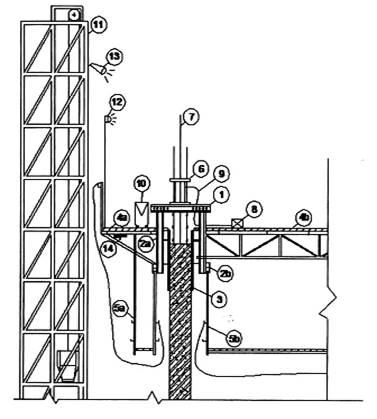

Hệ thống thiết bị cốp pha trượt bao gồm: Giá nâng, vành gông, cốp pha, sàn công tác, giàn giáo treo, hệ thống thiết bị nâng (kích thủy lực, ty kích, trạm bơm dầu), hệ thống vận chuyển vật liệu theo phương ngang và theo phương đứng, hệ thống điện thi công, hệ thống thông tin, tín hiệu, hệ thống thiết bị đo và quan trắc để khống chế đảm bảo độ chính xác và chất lượng thi công. Sơ đồ hệ thống thiết bị cốp pha trượt thể hiện ở Hình 1.

5.2 Yêu cầu chung

5.2.1 Tải trọng để tính toán thiết kế các bộ phận của hệ thống thiết bị cốp pha trượt lấy theo Phụ lục B

5.2.2 Các bộ phận giá nâng, vành gông, cốp pha, sàn công tác, giáo treo của hệ thống thiết bị cốp pha trượt cần được tính toán thiết kế đủ cứng, đủ khả năng chịu lực phù hợp với các quy định của TCVN 5574:1991, TCVN 5308:1991 có tính định hình cao, dễ tháo lắp và có cấu tạo phù hợp với các quy định của tiêu chuẩn này và các tiêu chuẩn khác có liên quan.

5.2.3 Gia công chế tạo các bộ phận giá nâng, vành gông, cốp pha, sàn công tác, giáo treo của hệ thống thiết bị cốp pha trượt cần thỏa mãn các yêu cầu của thiết kế, của tiêu chuẩn này và của các tiêu chuẩn liên quan hiện hành. Mặt ngoài của kết cấu thép (trừ ty kích và mặt cốt pha có tiếp xúc với bê tông) cần được sơn chống gỉ.

5.2.4 Các bộ phận của hệ thống thiết bị cốp pha trượt cần có chứng chỉ xuất xưởng của nhà sản xuất. Các máy móc của hệ thống thiết bị nâng cần phải có kiểm định hợp chuẩn.

CHÚ DẪN

1. Giá nâng

2a. Vành gông trên

2b. Vành gông dưới

3. Cốp pha

4a. Sàn công tác ngoài

5a. Giáo treo ngoài

5b. Giáo treo trong

6. Kích thủy lực

7. Ty kích

8. Trạm bơm dầu

9. Ống dẫn dầu

10. Hệ thống vận chuyển bê tông theo phương ngang

11. Hệ thống giáo thang tải vận chuyển vật liệu theo phương đứng

12. Hệ thống điện chiếu sáng

13. Hệ thống thông tin tín hiệu

14. Hệ thống đầu đo khống chế độ chính xác thi công

Hình 1 - Sơ đồ hệ thống thiết bị cốp pha trượt

5.2.5 Sai lệch khi chế tạo các bộ phận của hệ thống thiết bị cốp pha trượt không vượt quá giá trị sai số cho phép ghi trong Bảng 1.

Bảng 1 - Sai số cho phép khi chế tạo các bộ phận của hệ thống thiết bị cốp pha trượt

Đơn vị tính bằng milimét

| Tên bộ phận | Thông số kỹ thuật | Giá trị sai số cho phép |

| Tấm cốp pha thép định hình | Độ phẳng bề mặt | ± 1,0 |

| Vành gông | Chiều dài | - 5,0 |

| Giá nâng | Chiều cao | ± 3,0 |

| Ty kích | Độ cong | ± L/500 |

| CHÚ THÍCH: L là chiều dài ty kích | ||

5.3 Cốp pha

5.3.1 Tấm cốp pha phải có tính thông dụng dễ tháo lắp, đủ độ cứng. Tấm cốp pha định hình dùng trong thi công bằng cốp pha trượt nên chế tạo bằng thép có chiều dày không nhỏ hơn 1,5 mm và có cấu tạo sườn tăng cứng bằng thép góc có tiết diện không nên nhỏ hơn L 30 x 30 x 4. Chiều cao của tấm cốp pha nên từ 1 200mm đến 1 600mm, chiều rộng của tấm cốp pha nên từ 150mm đến 500mm.

5.3.2 Các loại tấm cốp pha đặc biệt như: tấm cốp pha góc, tấm cốp pha thu phân, tấm cốp pha cài rút… cần được thiết kế và chế tạo phù hợp với thực tế thi công của từng công trình cụ thể.

5.3.3 Tấm cốp pha sau khi chế tạo xong bốn góc phải vuông các cạnh phải thẳng, mặt tấm phải phẳng và không thủng lỗ hoặc có gai xờm. Sai số khi chế tạo tấm cốp pha không vượt quá giá trị cho phép ghi trong Bảng 1.

5.4 Vành gông

5.4.1 Vành gông nên chế tạo bằng thép hình ở dạng tháo lắp. Bản táp nối giữa 2 đoạn vành gông với nhau nên dùng bằng thép có cường độ tương ứng với thép vành gông. Mỗi đầu bản táp cần có ít nhất là hai bu lông liên kết. Sai số khi chế tạo vành gông không vượt quá giá trị cho phép ghi trong Bảng 1.

5.4.2 Vành gông trên và vành gông dưới nên đặt cách nhau từ 500 mm đến 700 mm. Khoảng cách từ mép trên của cốp pha đến vành gông trên không nên lớn hơn 250 mm.

5.4.3 Nếu khoảng cách giữa các giá nâng lớn hơn 2,5 m hoặc khung chịu tải của sàn công tác trực tiếp chống lên vành gông thì nên liên kết vành gông trên và vành gông dưới thành một khối để tạo thành vành gông ở dạng kết cấu dàn, nhằm tăng thêm độ cứng và tính ổn định không gian của vành gông. Ở các vị trí đổi hướng của vành gông nên cấu tạo liên kết cứng.

5.4.4 Vành gông dùng để thi công công trình có chiều dày thành thay đổi liên tục theo chiều thẳng đứng nên chọn kiểu co giãn phân đoạn.

5.5 Giá nâng

5.5.1 Cấu tạo giá nâng cần thông dụng và thích hợp để thi công được nhiều dạng kết cấu và nhiều loại công trình. Liên kết dầm ngang với trụ đứng nên chế tạo ở dạng lắp ghép để dễ phù hợp với độ dày kết cấu và dễ điều chỉnh độ côn của cốp pha. Đối với những kết cấu và công trình không sử dụng được loại giá nâng thông dụng thì phải chế tạo loại giá nâng chuyên dùng phù hợp với điều kiện thi công thực tế của công trình đó. Sai số khi chế tạo giá nâng không vượt quá giá trị cho phép ghi trong Bảng 1.

5.5.2 Cấu tạo giá nâng cần phù hợp với các quy định sau:

a) Hình dáng giá nâng có thể là dạng "P" có một dầm ngang hai trụ đứng, dạng "P" có hai dầm ngang hai trụ đứng, hoặc là dạng "G" có một dầm ngang một trụ đứng. Liên kết giữa dầm ngang và trụ đứng là liên kết cứng. Tim trục của dầm ngang và trụ đứng phải cùng nằm trong cùng một mặt phẳng.

b) Khoảng cách tính từ mép trên của cốp pha đến đáy dầm ngang của giá nâng không nên nhỏ hơn 500 mm đối với công trình bê tông không cốt thép và không nên nhỏ hơn 250 mm đối với công trình bê tông có cốt thép.

c) Giá nâng dùng cho công trình có thiết diện thay đổi thì trên trụ đứng cần đặt thêm một chi tiết để có thể điều chỉnh được khoảng cách và độ nghiêng giữa cốp pha trong và cốp pha ngoài.

d) Nếu dùng ty kích kiểu chuyên dùng để thi công, thì phải đặt vuông góc ở phía dưới dầm ngang của giá nâng tại đúng vị trí lỗ ty kích đi qua một ống bao ty kích có đường kính lớn hơn đường kính của ty kích từ 2 mm đến 5 mm và có độ dài tới cạnh dưới của cốp pha.

5.5.3 Bố trí giá nâng cần phù hợp với thiết bị nâng (kích thủy lực). Nếu bố trí cách đều thì khoảng cách giữa các giá nâng không nên lớn hơn 1,2 m. Nếu bố trí không cách đều hoặc tập trung thì căn cứ vào tình hình thực tế của công trình cần trượt để lựa chọn vị trí đặt giá nâng cho phù hợp.

5.6 Sàn công tác, giàn giá treo

5.6.1 Các chi tiết của sàn công tác cần được chế tạo theo đúng thiết kế ở dạng điển hình, thông dụng, dễ liên kết với giá nâng, dễ tháo lắp theo từng cụm hoặc theo từng chi tiết.

5.6.2 Chọn kết cấu sàn công tác theo các chỉ dẫn sau:

a) Đối với công trình có chiều dày thành (tường, vách) thay đổi liên tục nên sử dụng kiểu dẫm tỏa nan quạt, dầm vòng trong, dầm vòng ngoài cùng với vòng kéo dưới và thanh căng để tạo thành kết cấu sàn công tác;

b) Đối với công trình có chiều dày thành (tường, vách) không đổi có thể sử dụng kiểu dầm dàn, dầm nhỏ và thanh chống để tạo thành kết cấu sàn công tác. Hoặc có thể dùng giá treo tam giác, vòng trung tâm, thanh căng và thanh chống để tạo thành kết cấu sàn công tác;

c) Đối với tường (vách) có thể dùng kiểu dàn khung giữa các tường, dầm và thanh chống cùng với vành gông của các tường (vách) để tạo thành kết cấu sàn công tác kiểu dàn khung.

5.6.3 Cấu tạo sàn công tác cần phù hợp với thực tế thi công trượt từng công trình cụ thể và đáp ứng các quy định sau:

a) Sàn công tác cần đủ rộng để người và các phương tiện thi công hoạt động bình thường;

b) Sàn công tác được cấu tạo bởi dàn khung (hoặc dầm), giá tam giác và ván lát cần được liên kết thành một khối hoàn chỉnh, chắc chắn và ổn định với giá nâng hoặc vành gông. Giữa các dàn khung (hoặc dầm) nên có các thanh chống đứng và chống ngang để giữ ổn định và tăng cứng cho sàn;

c) Khi dàn khung (hoặc dầm) của sàn công tác tì vào vành gông thì cần có giá đỡ ở điểm tì ấy;

d) Sàn công tác vươn ra phía ngoài có bề rộng không nên lớn hơn 1 000 mm và có lan can bảo vệ;

e) Mặt sàn công tác nên làm bằng gỗ, tối thiểu là thuộc nhóm IV và có chiều dày không nhỏ hơn 40 mm;

f) Kích thước các chi tiết chịu lực bằng gỗ dùng cho sàn công tác cần được lựa chọn theo tính toán. Gỗ dùng cho các chi tiết của sàn công tác tối thiểu là thuộc nhóm IV.

5.6.4 Nếu khoảng cách giữa các giá nâng lớn hơn 1 200 mm thì dùng dầm đỡ để chịu tải trọng của sàn công tác và để liên kết các giá nâng với nhau, phía trên dầm đỡ nên bố trí các đà ngang để đỡ ván lát mặt sàn.

5.6.5 Nếu khoảng cách giữa các giá nâng nhỏ hơn 1 200 mm thì nên dùng thép tròn hoặc thép hình để liên kết các giá nâng với nhau trong mặt phẳng sàn công tác. Ván lát mặt sàn có thể đặt gối trực tiếp lên giá nâng.

5.6.6 Nếu trên sàn công tác có bố trí xe goòng vận chuyển bê tông ngang thì ray goòng cần cố định chắc chắn vào sàn công tác bằng liên kết cứng (hàn hoặc bu lông).

5.6.7 Giáo treo ngoài có bề rộng nên từ 500 mm đến 800 mm, bề rộng giáo treo trong phụ thuộc vào thực tế thi công công trình cụ thể để chọn. Nếu dùng thanh treo giáo bằng thép thì đường kính không nên nhỏ hơn 16 mm, khoảng cách giữa các thanh treo cần chọn theo tính toán, bu lông thanh treo nên sử dụng loại hai đai ốc. Ván lát mặt sàn giáo treo tối thiểu là gỗ nhóm IV dày 40 mm. Xung quanh giáo treo cần có lan can bảo vệ và bọc lưới an toàn.

5.7 Thiết bị nâng

5.7.1 Yêu cầu chung

5.7.1.1 Thiết bị nâng bao gồm: Hệ thống kích thủy lực, trạm bơm dầu, ống dẫn dầu, ty kích.

5.7.1.2 Thiết bị nâng cần đồng bộ hoạt động đồng đều để nâng toàn bộ cốp pha, sàn công tác, giáo treo lên cao theo một hành trình nhất định, bảo đảm thỏa mãn những điều kiện kỹ thuật cho quá trình thi công.

5.7.1.3 Mỗi thiết bị nâng trong hệ thống cần đảm bảo độ chính xác cho phép và có kiểm định hợp chuẩn mới đưa vào sử dụng để thi công.

5.7.1.4 Khi sử dụng thiết bị nâng cần tuân theo đúng quy định của nhà sản xuất và đảm bảo an toàn lao động.

5.7.2 Kích thủy lực (kích)

5.7.2.1 Kích thủy lực cần thỏa mãn các yêu cầu kỹ thuật sau:

a) Chịu được áp lực 12 MPa và duy trì áp lực đó trong 5 min không bị rò rỉ hoặc chảy dầu;

b) Đầu kẹp có thể khóa được chắc chắn nhưng cũng dễ tháo lắp, linh hoạt;

c) Dưới tác dụng của tải trọng bằng 1,2 lần tải trọng định mức, lượng hồi lại khi khóa chặt của đầu kẹp đối với loại kích có bi lăn phải không lớn hơn 5 mm, đối với loại có miệng kẹp phải không lớn hơn 3 mm.

5.7.2.2 Tất cả các kích dùng để thi công trong một công trình cần phải căn chỉnh hành trình của chúng để dưới tác động của cùng một tải trọng thì sai lệch hành trình không quá 2 mm.

5.7.2.3 Số lượng tối thiểu của kích cần thiết để phục vụ cho thi công một công trình bê tông cốt thép toàn khối bằng cốp pha trượt có thể xác định theo công thức;

| n = | (1) |

trong đó:

n là số lượng kích;

N là tổng tải trọng thẳng đứng, lấy theo giá trị lớn nhất của tổng các tải trọng ở mục B1, B2 của Phụ lục B, tính bằng kilôniutơn (kN);

P là lực mang tải tính toán một kích, lực này lấy nhỏ hơn lực mang tải cho phép của ty kích và lực mang tải cho phép của kích. Lực mang tải cho phép của ty kích tính theo hướng dẫn trong Phụ lục C của tiêu chuẩn này, lực mang tải cho phép của kích lấy bằng 1/2 lực mang tải định mức của kích, tính bằng kilôniutơn (kN);

5.7.2.4 Cần chọn cách bố trí kích hợp lý để tải trọng thi công được phân bố đều và cân đối cho từng kích:

a) Đối với Silô, ống khói (hoặc công trình có dạng tương tự: bể, thùng chứa, tháp nước, tháp truyền hình …) nên bố trí kích cách đều theo chu vi hoặc bố trí thành nhóm cách đều theo chu vi;

b) Đối với lồng cầu thang (hoặc công trình có dạng tương tự) nên bố trí kích tại các góc và cách đều theo từng cạnh;

c) Đối với tấm tường (vách) nên bố trí kích cách đều dọc theo mặt bằng thân tường (vách) và nên tránh những vị trí có lỗ chờ.

5.7.3 Trạm bơm dầu

a) Trong trạm bơm dầu, áp lực định mức của bơm dầu không được nhỏ hơn 12 MPa, lưu lượng dầu có thể xác định căn cứ vào số lượng kích hoạt động và thời gian của một lần cấp dầu, (thông thường có thể lựa chọn trong phạm vi từ 25 l/min đến 50 l/min;

b) Trong trạm bơm dầu, lưu lượng và áp lực định mức của van chuyển hướng và van tràn đều phải bằng hoặc lớn hơn lưu lượng và áp lực định mức của bơm dầu, đường kính tiêu chuẩn của van không được nhỏ hơn 10 mm;

c) Thùng dầu của trạm bơm cần dễ tỏa nhiệt dễ xả cặn bẩn và có lưới lọc dầu. Dung tích có ích của thùng dầu phải bằng từ 2 lần đến 3 lần dung tích tổng lượng chứa dầu của các kích và của ống dẫn dầu;

d) Hệ thống điều khiển áp lực dầu phải luôn đảm bảo vận hành bình thường theo yêu cầu nâng của kích;

e) Trong trạm bơm dầu cần có đầy đủ: đồng hồ chỉ thị áp lực dầu, điện áp, cường độ dòng điện, đèn báo hiệu công tác và thiết bị bảo vệ an toàn điện.

5.7.4 Ống dẫn dầu, áp lực dầu

a) Ống dẫn dầu là ống cao su hoặc ống kim loại chịu áp, khả năng chịu áp lực của ống cần lớn hơn 1,5 lần áp lực định mức của bơm dầu. Đường kính trong của ống dẫn dầu chính thường từ 14 mm đến 19 mm, đường kính trong của ống dẫn dầu rẽ nhánh thường từ 10 mm đến 14 mm, đường kính trong của ống dầu nối với kích thường từ 6 mm đến 10 mm;

b) Đầu nối ống dẫn dầu phải có khả năng chịu áp và tương thích với ống dẫn dầu;

c) Bố trí ống dẫn dầu cần căn cứ vào tình hình thực tế có thể dùng hệ thống ống dẫn dầu nối tiếp, nối song song hoặc hệ thống ống dẫn dầu hỗn hợp nối tiếp và song song;

d) Dầu áp lực cần có độ nhớt và tính ổn định tốt. Độ nhớt của dầu xác định theo yêu cầu của áp lực bơm và điều kiện thời tiết thi công.

5.7.5 Ty kích

a) Đối với loại kích có bi lăn, ty kích nên dùng thép tròn nhóm CB 240T. Đối với loại kích có miệng kẹp cần thông qua thực nghiệm để lựa chọn vật liệu thép làm ty kích cho phù hợp;

b) Chiều dài của ty kích nên từ 3 m đến 5 m, đường kính của ty kích phải phù hợp với yêu cầu của kích;

c) Đối với ty kích chuyên dùng nên sử dụng mối nối kiểu âm dương hoặc chốt, liên kết bằng bu lông. Bu lông nên dùng loại M16, độ dài bu lông không nên nhỏ hơn 20 mm;

d) Ty kích phải thẳng không gỉ và bụi bẩn. Sai số khi chế tạo ty kích không vượt quá giá trị cho phép ghi trong Bảng 1.

5.8 Thiết bị đo và quan trắc để khống chế đảm bảo độ chính xác và chất lượng thi công

5.8.1 Thiết bị đo và quang trắc độ thẳng đứng, độ nghiêng xoay của công trình có thể dùng máy rọi thẳng kích quang, máy rọi thẳng kích quang tự động nằm ngang, máy kinh vĩ, dây dọi. Số lượng thiết bị sử dụng, vị trí đặt điểm đo, độ chính xác của phép đo và thiết bị sử dụng phải đáp ứng được yêu cầu kỹ thuật của thiết kế của cấp công trình và của tiêu chuẩn này cùng các tiêu chuẩn khác có liên quan.

5.8.2 Khi thi công trượt đối với mỗi công trình, nếu thiết kế không quy định thì phải thực hiện theo quy định sau:

a) Để theo dõi và quan trắc độ nghiêng, xoay của công trình cần bố trí không ít hơn bốn điểm đo và quan trắc đặt ở bốn phía của công trình bằng máy chiếu đứng (kích quang hoặc lade) có độ chính xác từ 1/100 000 đến 1/200 000;

b) Để theo dõi và quan trắc độ cân bằng của sàn công tác, độ lệch của các kích cần bố trí một máy thủy bình hoặc gắn một hệ thống ống nivô thủy bình nối tiếp liên tục lên từng kích.

5.8.3 Khi đặt điểm đo và trạm quan trắc cần chọn vị trí thuận tiện cho việc đo, theo dõi và lấy số liệu, ít bị ảnh hưởng của tác động bên ngoài như: mưa, gió bão, rung động do các phương tiện vận tải hoặc máy móc thi công đang hoạt động đem lại.

5.9 Hệ thống điện thi công

5.9.1 Hệ thống điện thi công bao gồm: điện chiếu sáng, điện động lực phải được lựa chọn và bố trí theo thiết kế để đảm bảo: đủ, an toàn và phù hợp với phương pháp thi công bằng cốp pha trượt.

5.9.2 Mạng điện thi công cần có một cầu dao tổng đặt rơle tự ngắt, cầu dao này nên đặt tại vị trí gần đường đi lại, dễ đóng mở, có cách điện, chống mưa, chống chập, có biển báo rõ ràng.

5.9.3 Mỗi thiết bị điện phải có một cầu dao riêng, mỗi bóng đèn phải có một công tắc riêng.

5.9.4 Cáp điện treo phải có dây bảo vệ chịu lực tránh bị đứt.

5.10 Hệ thống tín hiệu, thông tin liên lạc

5.10.1 Hệ thống tín hiệu thông tin liên lạc yêu cầu đủ, rõ ràng, mạch lạc, liên tục và thông suốt 24h/24h giữa các bộ phận thi công với nhau.

5.10.2 Cần căn cứ vào yêu cầu thực tế của thi công công trình cụ thể để chọn tín hiệu, phương tiện thông tin liên lạc cho phù hợp, đáp ứng yêu cầu thi công và an toàn lao động trên công trình.

5.10.3 Nếu nâng chuyển bê tông bằng tời trong thang tải thì mỗi tời cần lắp hai hệ thống rơle hành trình để khống chế chiều lên và chiều xuống của tời, hai hệ thống được xi nhan tại các vị trí sàn công tác, chân thang tải, trạm tời. Mỗi vị trí xi nhan có một bóng đèn xi nhan màu đỏ, một bóng đèn xi nhan màu xanh và có công tắc để báo tín hiệu cho tời lên xuống. Tại vị trí chân thang tải có thêm một công tắc báo hiệu tời lên. Tại vị trí đầu trên thang tải có thêm một công tắc báo hiệu cho tời xuống.

5.10.4 Các tín hiệu dùng cho tời điện trong thi công nâng chuyển nên quy định như sau:

a) Đèn đỏ sáng báo tín hiệu tời lên;

b) Đèn xanh nhấp nháy, hoặc đèn đỏ nhấp nháy cho tời dừng lại.

6 Chuẩn bị thi công bằng cốp pha trượt

6.1 Trước khi thi công cần căn cứ vào đặc điểm của thi công bằng cốp pha trượt để bàn bạc với thiết kế đưa ra những ý kiến sửa đổi cục bộ đối với thiết kế công trình, đưa ra biện pháp xử lý đối với những bộ phận khó thi công và tiến hành phân vùng, phân đoạn thi công.

6.2 Trước khi thi công bằng cốp pha trượt cần có phương án tổ chức thi công gồm các nội dung chủ yếu sau:

a) Bố trí mặt bằng thi công công trình;

b) Lập giải pháp kỹ thuật thi công trượt cho công trình;

c) Tiến độ thi công;

d) Yêu cầu chất lượng và biện pháp kiểm tra khống chế đảm bảo chất lượng cho công trình;

e) Tổ chức lao động và tập huấn cho công nhân;

f) Kỹ thuật an toàn thi công.

6.3 Bố trí mặt bằng thi công công trình cần thỏa mãn các yêu cầu sau:

a) Phù hợp và thỏa mãn các yêu cầu của công nghệ thi công trượt, giảm bớt diện tích chiếm đất và rút ngắn cự ly vận chuyển ngang trên mặt đất;

b) Có phân định vùng cảnh giới nguy hiểm và đảm bảo các điều kiện về an toàn lao động (xem 8);

c) Có đủ các kho, bãi chứa vật liệu. Vị trí các kho, bãi chứa nên bố trí ở gần vị trí máy vận chuyển đứng;

d) Có nguồn điện, nước thỏa mãn yêu cầu thi công. Có nguồn điện nước dự phòng đủ để duy trì thi công được liên tục;

e) Có các trạm quan trắc để đặt các thiết bị đo, theo dõi, kiểm tra độ thẳng đứng, cốt cao độ, độ nghiêng, xoay của công trình và của hệ thống thiết bị trượt trong suốt quá trình thi công tại các vị trí thuận lợi cho việc đo và theo dõi lấy số liệu.

6.4 Giải pháp kỹ thuật thi công trượt cho công trình cần có các nội dung sau:

a) Bản vẽ thiết kế thi công của công trình;

b) Bản vẽ thiết kế thi công chế tạo, gia cường, xử lý các bộ phận của hệ thống thiết bị trượt cho công trình;

c) Chọn quy cách và số lượng kích. Xác định vị trí đặt kích, ống dẫn dầu và trạm bơm dầu;

d) Xác định biện pháp khống chế đảm bảo chất lượng thi công theo yêu cầu thiết kế. Xác định các điểm đo và điểm đặt thiết bị đo và theo dõi trong khi thi công, đưa ra quy cách và số lượng của các loại thiết bị đó;

e) Bản vẽ thiết kế thi công lắp đặt các bộ phận của hệ thống thiết bị trượt cho công trình (cốp pha, vành gông, giá nâng, sàn thao tác, kích, ty kích, trạm bơm dầu, hệ thống vận tải cung cấp vật liệu…);

f) Xác định cấp phối bê tông, tốc độ ninh kết của bê tông và các biện pháp thi công của bê tông trong các điều kiện thời tiết đặc biệt (nhiệt độ thấp hoặc cao quá, có mưa, sét, gió to, khô nóng…) Xác định phương thức và năng lực cung ứng bê tông, lựa chọn thiết bị vận chuyển bê tông;

g) Xác định phương thức và năng lực vận chuyển đứng và vận chuyển ngang, lựa chọn thiết bị vận chuyển;

h) Lập biểu thống kê vật liệu, thiết bị và các cấu kiện phục vụ cho thi công công trình;

i) Xác định trình tự thi công, chế độ trượt và tốc độ trượt, trình tự đổ bê tông. Xác định các biện pháp kỹ thuật để ổn định kết cấu công trình, ổn định sàn công tác và các biện pháp xử lý khi có sự cố trong khi thi công;

j) Xác định biện pháp thi công tháo dỡ các bộ phận của hệ thống thiết bị cốp pha trượt.

6.5 Tiến độ thi công cần thể hiện rõ và chi tiết trong từng ca, kíp và phải ăn khớp với giải pháp kỹ thuật thi công trượt và tiến độ cung cấp vật tư để đảm bảo thi công được liên tục.

6.6 Tổ chức lao động và tập huấn cho công nhân cần phù hợp với tiến độ thi công và giải pháp kỹ thuật thi công trượt. Cần chọn, bố trí đủ người có năng lực và tay nghề cao vào các vị trí điều khiển máy trong quá trình thi công trượt. Công tác tổ chức lao động và tập huấn cho công nhân cần tiến hành trong giai đoạn chuẩn bị và phải hoàn thành trước khi thi công công trình.

6.7 Kỹ thuật an toàn thi công cần phù hợp với thực tế thi công công trình và đáp ứng các yêu cầu của tiêu chuẩn nhưng phải có tính khả thi. Cần có đủ phương tiện, dụng cụ bảo đảm an toàn lao động cho cả người thiết bị và công trình trước khi thi công.

7 Thi công bằng cốp pha trượt

7.1 Lắp đặt hệ thống thiết bị cốp pha trượt

7.1.1 Yêu cầu chung

7.1.1.1 Chỉ thực hiện lắp đặt hệ thống thiết bị cốp pha trượt sau khi kết thúc toàn bộ công việc đổ bê tông đến cao trình thi công bằng cốp pha trượt. Lớp bê tông đầu tiên cao từ 10 cm đến 15 cm của phần thi công bằng cốp pha trượt nên thi công cùng với phần bê tông đổ trước khi trượt.

7.1.1.2 Lắp đặt hệ thống thiết bị cốp pha trượt cần tuân thủ bản vẽ thiết kế thi công lắp đặt và thực hiện theo trình tự sau:

a) Lắp giá nâng. Đối với loại sàn công tác có kiểu dầm nan quạt hoặc dàn kiểu nan quạt thì nên lắp đồng thời với giá nâng cả dầm nan quạt hoặc dàn nan quạt cùng với dầm vòng của chúng;

b) Lắp vành gông trong và vành gông ngoài, hệ thống thanh căng, tăng đơ giữ ổn định;

c) Buộc cốt thép đứng và cốt thép ngang ở dưới dầm ngang của giá nâng, đặt các chi tiết chôn sẵn, khuôn cửa, lỗ chờ;

d) Lắp đặt cốt pha;

e) Lắp sàn công tác bên trong và bên ngoài;

f) Lắp hệ thống thiết bị nâng, hệ thống vận tải đứng, hệ thống vận chuyển ngang bê tông trên sàn công tác, hệ thống điện, nước, thông tin, tín hiệu, các thiết bị quan trắc và các điểm đo;

g) Lắp đặt ty kích;

h) Lắp đặt giáo treo trong, giáo treo ngoài khi sàn công tác trượt đến độ cao phù hợp.

7.1.1.3 Các bộ phận hệ thống thiết bị cốp pha trượt sau khi lắp đặt xong phải bảo đảm đủ cứng, ổn định và hoạt động bình thường trong suốt quá trình thi công và trong mọi điều kiện thời tiết. Nếu trong thiết kế không quy định thì sai lệch khi lắp đặt các bộ phận của hệ thống thiết bị cốp pha trượt không vượt quá giá trị sai số cho phép ghi trong Bảng 2.

7.1.2 Lắp đặt giá nâng

7.1.2.1 Tổ hợp giá nâng cần tiến hành trên giá cố định, khi tổ hợp, các chi tiết cần được hiệu chỉnh để đồng tâm, đồng trục, các tim trụ đứng cần phải cùng trên mặt phẳng với tim dầm ngang và phải vuông góc với tim dầm ngang;

7.1.2.2 Sau khi tổ hợp, giá được đưa vào vị trên các đà giáo, tiến hành hiệu chỉnh các bản mã gối tựa trên giá nâng vào vị trí của vành gông;

7.1.2.3 Khoảng cách giữa hai trụ đứng của giá nâng sau khi lắp đặt xong phải phù hợp với chiều dày kết cấu cần trượt. Sai lệch khi lắp đặt giá nâng không vượt quá giá trị cho phép ghi trong Bảng 2.

7.1.3 Lắp vành gông

7.1.3.1 Lắp đặt vành gông trong, vành gông ngoài tiến hành theo dấu đã vạch trên các gối đỡ gắn với giá nâng. Hiệu chỉnh vành gông trên và vành gông dưới phù hợp chiều rộng thiết kế và độ côn cho phép của cốp pha;

7.1.3.2 Vành gông trong và vành gông ngoài phải có cùng cao độ;

7.1.3.3 Liên kết vành gông với giá nâng bằng bu lông, vành gông với cốp pha bằng khóa chuyên dùng phải đảm bảo chặt chẽ, chắc chắn và dễ tháo lắp;

7.1.3.4 Vành gông sau khi lắp đặt xong phải đảm bảo để cốp pha lắp được đúng vị trí và đúng kích thước của thiết kế. Khoảng cách giữa vành gông trên và vành gông dưới phải thỏa mãn quy định của 5.4. Sai lệch khi lắp đặt giá nâng không vượt quá giá trị cho phép ghi trong Bảng 2.

Bảng 2 - Sai số cho phép khi lắp đặt các bộ phận của hệ thống thiết bị cốp pha trượt

Đơn vị tính bằng milimét

| Thông số kỹ thuật | Giá trị sai số cho phép |

| 1. Vị trí của tim trục khuôn cốp pha so với vị trí thiết kế của trục kết cấu tương ứng cần trượt | ± 3 |

| 2. Kích thước miệng khuôn cốp pha so với yêu cầu thiết kế (có xét đến độ côn): |

|

| 3. Vị trí vành gông so với yêu cầu thiết kế: |

|

| 4. Cao độ vành gông hoặc sàn công tác so với cao độ chuẩn | ± 10 |

| 5. Độ thẳng đứng của giá nâng | ± 3 |

| 6. Chênh cao tương đối giữa các dầm ngang của giá nâng | ± 5 |

| 7. Khoảng các giữa các kích | ± 10 |

| 8. Kích thước đường kính cốp pha tròn hoặc chiều dài cạnh cốp pha vuông so với yêu cầu thiết kế | ± 5 |

7.1.4 Lắp đặt cốp pha

7.1.4.1 Nên lắp cốp pha bắt đầu từ tấm góc rồi chuyển sang các tấm khác;

7.1.4.2 Tấm cốp pha thu phân của công trình có thiết diện thành hoặc vách thay đổi liên tục nên bố trí đối xứng theo chu vi hoặc theo trục, hướng thu phân của mỗi đôi cần ngược nhau, vị trí ghép nối của cốp pha thu phân yêu cầu kín khít;

7.1.4.3 Cốp pha sau khi đã lắp đặt xong phải chắc chắn và có dạng miệng trên bé, miệng dưới to, khoảng cách thông thủy giữa hai thành cốp pha tại vị trí có chiều cao bằng 1/3 cách miệng dưới cốp pha lấy bằng chiều dày thiết kế thiết diện kết cấu cần trượt. Độ côn của mỗi thành cốp pha nên lấy trong phạm vi từ 0,2 % đến 0,5 % chiều cao của cốp pha. Sai lệch khi lắp đặt cốp pha không vượt quá giá trị cho phép ghi trong Bảng 2.

7.1.5 Lắp đặt sàn công tác

7.1.5.1 Lắp đặt sàn công tác thực hiện theo thứ tự sau:

a) Lắp đặt dầm đỡ (hoặc giá đỡ tam giác);

b) Lắp đặt đà ngang;

c) Lắp đặt ván sàn;

d) Lắp đặt lan can bảo hiểm;

e) Lắp lưới an toàn.

7.1.5.2 Dầm đỡ (hoặc giá đỡ tam giác) sàn công tác nên liên kết với giá nâng bằng các khóa kẹp chuyên dùng. Các đà ngang nên đặt cách đều nhau trên hệ dầm đỡ và liên kết chắc chắn với dầm đỡ bằng bu lông hoặc khóa kẹp chuyên dùng.

7.1.5.3 Sau khi lắp đặt xong các đà ngang tiến hành lắp ván sàn công tác. Ván sàn công tác phải được cố định chắc chắn vào kết cấu sàn.

7.1.5.4 Sàn công tác phải được lắp đặt đúng bản vẽ thiết kế thi công, sau khi lắp đặt xong sàn phải bằng, phẳng, khít. Sai lệch khi lắp đặt sàn công tác không vượt quá giá trị cho phép ghi trong Bảng 2.

7.1.6 Lắp đặt thiết bị nâng

a) Trước khi lắp đặt, toàn bộ hệ thống thiết bị nâng cần được bảo dưỡng làm sạch bụi bẩn, bôi trơn dầu mỡ. Kích thủy lực, trạm bơm dầu, bộ điều chỉnh áp lực dầu cần chạy thử. Hệ thống ống dẫn dầu và đầu nối cần được kiểm tra độ kín khít bằng cách nối từ 10 đến 12 kích với trạm bơm dầu và bộ điều chỉnh áp lực dầu để chạy thử;

b) Lắp đặt thiết bị nâng có thể tiến hành xen kẽ với lắp đặt cốp pha. Lắp đặt kích và ty kích được thực hiện sau khi lắp đặt giá nâng. Lắp đặt trạm bơm dầu và hệ thống ống dẫn dầu được thực hiện sau khi lắp đặt mâm sàn;

c) Lắp ống dẫn dầu tiến hành đồng thời với lắp kích và trạm bơm dầu. Nên tổ hợp ống dẫn dầu theo từng cụm để có thể lắp vào đoạn nào cũng được. Lắp các cụm ống dẫn dầu vào các kích thước sao đó lắp các cụm ống dẫn dầu vào đường dẫn chính nối với trạm bơm. Đường dẫn chính nên lắp đặt cao hơn mặt sàn công tác 1,8 m;

d) Sau khi lắp đặt cần kiểm tra độ xiết chặt của các bu lông, kiểm tra sự làm việc đồng bộ của các thiết bị nâng: trạm bơm dầu, bộ điều chỉnh áp lực dầu, kích, hệ thống ống dẫn dầu, đầu nối, các van và đồng hồ chỉ báo.

7.1.7 Lắp dựng hệ thống giáo thang tải phục vụ cho vận chuyển vật liệu theo phương đứng và làm lồng cầu thang đi bộ

7.1.7.1 Trong khi thi công cốp pha trượt có thể sử dụng hệ thống giáo thang tải để phục vụ cho công tác vận chuyển vật liệu, bê tông theo phương đứng và dùng làm lồng cầu thang đi bộ. Khi lắp dựng hệ thống giáo thang tải cần tuân thủ các yêu cầu sau:

a) Các chi tiết kết cấu của hệ thống giáo thang tải cần được chế tạo theo tính toán thiết kế có kể đến tải trọng sử dụng và tải trọng gió bão tác dụng lên thang tải theo quy định của TCVN 2737:1995 và có chứng chỉ xuất xưởng hợp chuẩn mới được sử dụng.

b) Cần có thiết kế lắp dựng hệ thống giáo thang tải cho từng công trình cụ thể. Lồng giáo thang tải phục vụ cho vận chuyển vật liệu phải tách riêng với lồng giáo thang tải làm cầu thang đi bộ.

c) Lắp đặt lồng giáo thang tải cần tuân thủ đúng thiết kế thi công. Sau khi lắp đặt xong tất cả bu lông liên kết giữa các thanh giáo thang tải với nhau phải được kiểm tra và xiết chặt lại. Tất cả các giằng cáp phải được neo chắc chắn với hố thế.

7.1.7.2 Toàn bộ hệ thống giáo thang tải cần kiểm tra và nghiệm thu thỏa mãn các yêu cầu của tiêu chuẩn, thiết kế và của nhà sản xuất mới đưa vào sử dụng.

7.1.7.3 Một số chi tiết của hệ thống giáo thang tải nếu trong thiết kế không quy định thì khi lắp đặt cần đáp ứng các yêu cầu sau:

a) Các cáp giằng lồng thang tải phải được neo chắc chắn vào hố thế. Mỗi đầu cáp cần được xiết chặt ít nhất bằng hai khóa cáp;

b) Hố thế neo thang tải cần được thiết kế tính toán và thi công đáp ứng yêu cầu đủ để neo giữ lồng giáo thang tải và hệ thống cáp tời vận chuyển đứng ổn định, hoạt động bình thường trong suốt quá trình thi công và trong mọi điều kiện thời tiết;

c) Cáp tời, khung tời của hệ thống vận chuyển đứng cần phải neo chắc chắn vào hố thế;

d) Đầu cáp tời nối với ben bê tông hoặc với móc cẩu cần được xiết chặt ít nhất bằng 3 khóa cáp;

e) Hệ ray dẫn hướng hoặc ống trượt cho ben bê tông cần liên kết chắc chắn với hệ thanh ngang của giáo thang tải bằng các khóa chuyên dùng. Các ray dẫn hướng hoặc ống trượt song song với nhau và khoảng các giữa chúng cần phù hợp với kích thước của ben bê tông.

7.1.8 Lắp đặt ty kích

7.1.8.1 Trước khi lắp dựng, ty kích cần được kiểm tra, làm sạch bụi bẩn, dầu mỡ, gỉ sét.

7.1.8.2 Để đảm bảo độ ổn định của ty kích khi trượt và để số lượng mối nối của ty kích không lớn hơn 25 % trên một mặt cắt ngang của kết cấu, nên sử dụng ít nhất là bốn loại ty kích có chiều dài khác nhau để lắp vào loại ty kích thứ nhất. Khi lắp loại ty kích này nên theo trật tự thay đổi về chiều dài.

7.1.8.3 Đoạn dưới của ty kích chuyên dùng nên có vỏ lót thép và dưới chân nên có bản đệm bằng thép.

7.1.8.4 Ty kích không chuyên dùng nối bằng đầu nối mộng hoặc đầu nối ren thì sau khi kích đi qua vị trí đầu nối, cần tiến hành ngay hàn gia cường đầu nối và hàn liên kết ty kích với cốt thép ngang.

7.1.8.5 Cần phải gia cường thêm cho ty kích để giữ ổn định khi trượt trong các trường hợp sau:

a) Ty kích bị mất ổn định hoặc bị cong, vênh;

b) Ty kích bị kích kéo lên;

c) Ty kích kiêm làm cốt thép chịu lực;

d) Ty kích đi qua lỗ chờ, lỗ cửa;

e) Khi cốp pha "trượt không".

7.1.8.6 Nếu ty kích kiêm làm cốt thép chịu lực thì khi gia cường cần thỏa mãn cả yêu cầu chịu lực của thanh cống và yêu cầu chịu lực của cốt thép.

7.1.8.7 Ty kích chuyên dùng nên rút ra một lần sau khi kết thúc thi công cốp pha trượt.

7.2 Lắp đặt cốt thép

7.2.1 Lắp đặt cốt thép ngoài việc phải tuân thủ các quy định trong tiêu chuẩn này còn cần phải tuân theo các quy định có liên quan trong tiêu chuẩn TCVN 1651-1:2008, TCVN 1651-2:2008, TCVN 4453:1995. Lắp đặt cốt thép tiến hành đồng thời với việc đổ bê tông.

7.2.2 Trước khi lắp đặt, công tác gia công cốt thép cần phù hợp với các quy định sau:

a) Chiều dài của cốt thép nằm ngang không nên lớn hơn 7 m;

b) Chiều dài của cốt thép đứng không nên quá 8 m kể từ mặt bê tông.

7.2.3 Cốt thép nằm ngang phải được đặt chính xác và tương ứng với điểm đỡ, phải được liên kết chắc chắn với cốt thép đứng hoặc với các điểm đỡ tương ứng để không bị xê dịch trong khi trượt và đầm đổ bê tông.

7.2.4 Khi lắp đặt cốt thép cần đảm bảo vị trí của từng thanh cốt thép đúng theo thiết kế và đồng thời thỏa mãn các yêu cầu sau:

a) Sau khi đổ xong mỗi lớp bê tông, trên mặt bê tông tối thiểu phải có một lớp cốt thép nằm ngang đã buộc;

b) Sau khi buộc xong, đoạn trên của cốt thép đứng cần được cố định tạm thời bằng giá hoặc bằng cốt đai để giữ ổn định vị trí;

c) Trường hợp thành Silô bố trí hai lớp cốt thép, sau khi buộc xong lớp cốt thép nằm ngang nào thì tiến hành buộc ngay các thanh cốt thép chống phình của lớp đó;

d) Nếu cốt thép có uốn mỏ thì khi lắp đặt phần lưng của mỏ quay về phía mặt cốt pha;

e) Có biện pháp khống chế khoảng cách giữa cốt thép với mặt cốp pha để đảm bảo chiều dày lớp bê tông bảo vệ đúng với thiết kế;

f) Cốt thép đưa lên sàn công tác cần được bó gọn hai đầu và đặt đúng vị trí quy định. Trọng lượng mỗi bó phải phù hợp với thiết bị nâng.

7.3 Lắp đặt chi tiết chôn sẵn, khuôn chôn sẵn và tạo lỗ chờ sẵn

7.3.1 Lắp đặt chi tiết chôn sẵn cần đảm bảo đúng vị trí thiết kế. Sau khi lắp đặt xong, chi tiết chôn sẵn cân được cố định chắc chắn và không trồi ra ngoài mặt cốp pha. Sai lệch vị trí chi tiết chôn sẵn so với thiết kế không vượt quá giá trị cho phép ghi trong mục 10.2.2.

7.3.2 Lắp đặt khuôn chôn sẵn cần đúng vị trí thiết kế. Chiều dày của khuôn chôn sẵn cần nhỏ hơn miệng trên của cốp pha từ 10 mm đến 15 mm. Sau khi lắp đặt xong, khuôn cho sẵn cần được cố định chắc chắn và không trồi ra ngoài mặt cốp pha. Sai lệch kích thước và vị trí khuôn chôn sẵn so với thiết kế không vượt quá giá trị cho phép ghi trong mục 10.2.2.

7.3.3 Tạo lỗ chờ sẵn nên bằng cách đặt khuôn mẫu vào trong cốp pha, sau khi đổ bê tông xong rút khuôn ra để được lỗ cần chờ sẵn. Chiều dày của khuôn mẫu cần nhỏ hơn kích thước của miệng trên cốp pha là 10 mm. Khuôn mẫu khi đặt nằm trong cốp pha cần được cố định chắc chắn vào cốt thép cấu tạo và sau khi lộ ra khỏi cốp pha thì chỉnh lại vị trí cho thích hợp rồi tháo dỡ kịp thời. Sai số tim trục của lỗ chờ sẵn so với thiết kế không vượt quá giá trị cho phép ghi trong mục 10.2.2.

7.4 Công tác bê tông

7.4.1 Công tác bê tông công trình thi công bằng cốp pha trượt cần tuân thủ tiêu chuẩn TCVN 4453:1995 và thỏa mãn các quy định của tiêu chuẩn này.

7.4.2 Bê tông dùng cho thi công bằng cốp pha trượt cần đáp ứng các yêu cầu sau:

a) Cường độ, khả năng chống thấm, khả năng chống xâm thực và tuổi thọ của bê tông thỏa mãn yêu cầu của thiết kế;

b) Thành phần cấp phối bê tông phù hợp với đặc điểm của thi công bằng cốp pha trượt;

c) Sự phát triển cường độ ban đầu của bê tông đáp ứng yêu cầu tốc độ trượt của cốp pha;

d) Hỗn hợp bê tông có tính dễ thi công, có độ sụt thích hợp với chiều dày, mật độ bố trí cốt thép và công nghệ cung ứng bê tông. Thông thường nên khống chế độ sụt vữa bê tông khi đổ từ 8 đến 16 cm;

e) Chất phụ gia cho vào bê tông cần thông qua thí nghiệm để chọn chủng loại và liều lượng hợp lý;

f) Nếu thiết kế không quy định thì mác bê tông không nên nhỏ hơn B 20 (là bê tông có cường độ nén bằng 25 MPa).

7.4.3 Quá trình đổ bê tông và nâng trượt cốp pha cần thực hiện liên tục theo đúng tốc độ trượt và giải pháp kỹ thuật thi công đã đề ra cho công trình.

7.4.4 Quá trình đổ bê tông bằng cốp pha trượt cần tiến hành theo hai giai đoạn nối tiếp nhau:

a) Giai đoạn một: khi chưa nâng cốp pha;

b) Giai đoạn hai: kể từ khi bắt đầu nâng cốp pha cho đến khi trượt và đổ bê tông tới cao trình thiết kế.

7.4.5 Đổ bê tông giai đoạn một cần thực hiện theo từng lớp, mỗi lớp từ 20 cm đến 30 cm cho đến khi đạt cao độ từ 70 cm đến 80 cm kể từ chân cốp pha. Thời gian thực hiện giai đoạn này nên khống chế trong khoảng 4 h đến 4,5 h.

7.4.6 Đổ bê tông giai đoạn hai cần thực hiện theo các quy định sau:

a) Bê tông cần đổ đều và kín vòng theo từng lớp mỗi lớp từ 20 cm đến 30 cm. Mặt trên của mỗi lớp bê tông nên khống chế để luôn ở trên cùng một cao độ;

b) Thời gian giãn cách giữa hai lớp đổ bê tông không nên lớn hơn thời gian ninh kết của bê tông;

c) Trong cùng một lớp nên đổ bê tông chỗ tường dày trước, rồi đổ chỗ tường mỏng sau, đổ chỗ có bóng râm trước chỗ có ánh nắng trực tiếp chiếu vào;

d) Ở những vị trí có lỗ chờ, lỗ khuôn cửa thì nên đổ bể tông vào hai bên cân xứng nhau.

7.4.7 Ở cả 2 giai đoạn bê tông cần được đầm bằng dùi. Khi đầm cần đáp ứng các yêu cầu sau:

a) Máy đầm không tì vào cốp pha;

b) Máy đầm cần đưa sâu xuống tới lớp bê tông đã đổ trước;

c) Không đầm bê tông trong khi đang kích nâng cốp pha.

7.4.8 Bê tông sau khi ra khỏi cốp pha nếu có khuyết tật (rỗ, nứt hoặc bị rơi vỡ từng mảng) thì phải xử lý ngay bằng vữa xi măng hoặc bê tông có mác tương đương với mắc thiết kế. Biện pháp xử lý tham khảo Phụ lục E. Nếu thiết kế không chỉ định thì toàn bộ bề mặt bê tông cần được xoa phẳng và quét hai lớp nước xi măng.

7.4.9 Bê tông sau khi ra khỏi mặt cốp pha phải được bảo dưỡng bằng phương pháp tưới nước giữ ẩm liên tục trong thời gian ít nhất là bảy ngày tuổi.

7.5 Nâng trượt

7.5.1 Tốc độ trượt

Sau khi thực hiện bước nâng đầu tiên cần tiến hành chọn chế độ trượt và tốc độ trượt hợp lý cho công trình. Tốc độ trượt có ảnh hưởng lớn đến chất lượng công trình và phụ thuộc vào các yếu tố: sự phát triển cường độ ban đầu của bê tông, nhiệt độ môi trường, chiều cao của cốp pha trượt.

Tốc độ trượt xác định theo công thức sau:

| V = | (2) |

trong đó:

V là tốc độ trượt của cốp pha, tính bằng centimét trên giờ (cm/h);

H là chiều cao của cốp pha, tính bằng centimét (cm);

h là chiều dày của mỗi lớp đổ bê tông, tính bằng centimét (cm);

a là khoảng cách từ mặt lớp bê tông mới đổ đến mép trên của cốp pha thường lấy là 5 cm hoặc 10 cm;

T là thời gian cần thiết để bê tông đạt được cường độ ra khuôn, tính bằng giờ (h).

7.5.2 Cường độ ra khuôn của bê thông nên khống chế trong phạm vi từ 0,2 MPa đến 0,4 MPa.

7.5.3 Trong điều kiện thi công bình thường tốc độ trượt thích hợp là từ 15 cm/h đến 20 cm/h. Trong mọi trường hợp tốc độ trượt tối thiểu không nên nhỏ hơn 5 cm/h và tốc độ trượt tối đa không nên lớn hơn 60 cm/h.

7.5.4 Lúc bắt đầu nâng trượt cần kiểm tra trạng thái ninh kết của bê tông và tình trạng làm việc của toàn bộ hệ thống thiết bị trượt.

7.5.5 Trong quá trình nâng trượt, thời gian giãn cách giữa hai lần kích nâng cốp pha không nên lâu hơn 1,5h.

7.5.6 Cần bố trí người có chuyên môn cao điều khiển trạm bơm dầu. Khi nâng dầu ở tất cả các kích đều phải vào hoặc ra hết mức. Trong quá trình nâng nếu phát hiện áp lực dầu tăng đến 1,2 lần trị số áp lực dầu nâng trượt bình thường mà vẫn chưa làm cho tất cả các kích chạy hết hành trình, thì phải ngừng nâng để kiểm tra và xử lý.

7.5.7 Trong quá trình trượt sàn công tác phải luôn đảm bảo cân bằng. Cần khống chế sai lệch cao độ giữa hai kích bất kỳ không vượt quá 40 mm và sai lệch cao độ giữa hai kích kề nhau không vượt quá 20 mm.

7.5.8 Trong trường hợp một kích nào đó có sự cố hoặc 7.5.7 không được thỏa mãn thì cần ngưng trượt để sửa chữa và hiệu chỉnh hệ thống kích. Chỉ tiếp tục trượt trở lại khi đã hiệu chỉnh hoặc sửa chữa xong sự cố. Nếu thời gian hiệu chỉnh sửa chữa sự cố kéo dài quá 15 min thì cứ 15 min lại trượt "không" cốp pha lên cao 10 mm để chống bê tông bám dính vào cốp pha.

7.5.9 Để tránh sự cố ty kích bị cong không nên hiệu chỉnh nâng cốp pha ở một kích nào đó lên cao một khoảng lớn hơn 25 mm ngay trong một lần, mà nên hiệu chỉnh nâng làm nhiều lần chia ra trong khoảng thời gian từ 4 h đến 5 h.

7.5.10 Đối với kết cấu có tiết diện thay đổi liên tục thì lượng thu cốp pha trong mỗi lần không nên quá 10 mm.

7.5.11 Trong quá trình nâng trượt phải thường xuyên kiểm tra chất lượng lắp đặt cốt thép, và các chi tiết chôn sẵn, kiểm tra tình trạng làm việc của sàn công tác, ty kích, kiểm tra tình trạng ninh kết của bê tông, kiểm tra và ghi chép độ thẳng đứng, nghiêng, xoay của công trình và các sai số về kích thước mặt cắt kết cấu, theo như quy định của mục 10. Qua kết quả kiểm tra nếu phát hiện ra có sự cố, thi công sai thiết kế hoặc phát hiện ra có các sai lệch vượt quá quy định cho phép của tiêu chuẩn này và các tiêu chuẩn khác có liên quan thì phải lập thành văn bản để lưu giữ vào hồ sơ xây dựng công trình và đồng thời phải tiến hành xử lý, khắc phục ngay. Biện pháp xử lý, khắc phục có thể tham khảo Phụ lục E.

7.5.12 Trong quá trình nâng trượt, cần làm trượt ngay vữa bám dính trên cốp pha và vữa kẹt ở giữa cốp pha thu phân và cốp pha cố định.

7.5.13 Quá trình đổ bê tông bằng cốp pha trượt đòi hỏi phải liên tục, nhưng do yêu cầu của thi công do sửa chữa khắc phục sự cố, sai lệch hoặc do một nguyên nhân nào đó mà không thể liên tục được, thì cần áp dụng các biện pháp ngừng trượt sau:

a) Lớp bê tông mới đổ sau cùng cần san đều ra cho cùng cao độ;

b) Cứ cách một khoảng thời gian nhất định thì cốp pha cần được "trượt không" lên một hành trình của kích, cho đến khi cốp pha không dính với bê tông. Lượng "trượt không" tối đa không nên lớn hơn 1/2 chiều cao của cốp pha.

7.5.14 Khi tiếp tục thi công trở lại sau khi ngừng trượt cần tiến hành kiểm tra toàn bộ hệ thống thiết bị trượt đặt biệt là hệ thống thiết bị nâng và phải có biện pháp xử lý bề mặt bê tông cũ trước khi đổ bê tông mới theo quy định của TCVN 4453:1995.

7.5.15 Khi thi công đến cao trình thiết kế (kết thúc công tác đổ bê tông trượt) cần tiếp tục duy trì chế độ "trượt không" theo như quy định trong 7.5.13b để chống dính cốp pha với bê tông và tạo thuận lợi cho việc thi công tháo dỡ.

7.5.16 Trong quá trình thi công công trình bằng cốp pha trượt việc xử lý liên kết tường hoặc vách với sàn (dầm hoặc con sơn) có thể thực hiện theo các phương án sau:

a) Để thép chờ trong tường hoặc vách cho sàn (dầm hoặc con sơn);

b) Tạo lỗ chờ trong tường hoặc vách cho sàn (dầm hoặc con sơn);

c) Thi công trượt tường hoặc vách tới cao độ sàn (dầm hoặc con sơn) tạm ngừng trượt, ghép cốp pha để đổ bê tông sàn (dầm hoặc con sơn) sau đó lại tiếp tục thi công trượt tường hoặc vách của tầng tiếp theo.

8 Tháo dỡ thiết bị cốp pha trượt

8.1 Trước khi tháo dỡ hệ thống thiết bị cốp pha trượt cần lập biện pháp thi công trong đó nêu rõ: phương pháp, trình tự tháo dỡ, thiết bị sử dụng, biện pháp an toàn.

8.2 Nên áp dụng kiểu dỡ tổng thể theo từng cụm rồi sau đó tháo rời các chi tiết ra ở dưới mặt đất.

8.3 Thiết bị vận chuyển, cẩu nâng dùng để thi công tháo dỡ có chứng chỉ kiểm định hợp chuẩn mới nên sử dụng.

8.4 Chỉ nên tiến hành tháo dỡ hệ thống thiết bị cốp pha trượt khi cường độ của bê tông công trình đạt được 75 % mác thiết kế.

8.5 Công tác tháo dỡ nên thực hiện vào ban ngày.

8.6 Trình tự tháo dỡ nên thực hiện theo thứ tự sau:

a) Tháo dỡ thanh chống;

b) Tháo dỡ thiết bị thi công trên sàn công tác;

c) Tháo dỡ hệ thống ống dẫn dầu;

d) Tháo dỡ kích và trạm bơm dầu;

e) Tháo dỡ sàn công tác;

f) Tháo dỡ giáo treo trong, giáo treo ngoài;

g) Tháo dỡ giá nâng kèm theo vành gông và cốp pha.

8.7 Các bộ phận của hệ thống thiết bị cốp pha trượt sau khi tháo dỡ cần được làm sạch và bảo dưỡng.

9 An toàn thi công

9.1 Quy định chung

9.1.1 Để đảm bảo an toàn cho người, thiết bị và công trình trong khi thi công bằng cốp pha trượt cần tuân thủ các quy định về an toàn lao động trong tiêu chuẩn này và trong các tiêu chuẩn, quy phạm hiện hành khác có liên quan như: TCVN 5308:1991, TCVN 4086:1985, TCVN 5279:1990, TCVN 3255:1989, TCVN 4244:1986.

9.1.2 Trước khi thi công công trình bằng phương pháp cốp pha trượt đơn vị thi công cần căn cứ vào hồ sơ thiết kế, đặc điểm thi công, môi trường, khí hậu để đề ra biện pháp an toàn thi công.

9.1.3 Cán bộ công nhân tham gia thi công công trình bằng cốp pha trượt cần được tập huấn kỹ thuật, học tập nội quy an toàn lao động và được định kỳ kiểm tra sức khỏe. Khi có đầy đủ trang bị bảo hộ lao động có chứng chỉ đã học tập nội quy an toàn lao động và có giấy chứng nhận đảm bảo sức khỏe làm việc ở trên cao mới được lên sàn công tác làm việc.

9.1.4 Trong khi thi công bộ phận an toàn của đơn vị thi công phải thường xuyên kiểm tra độ an toàn của mặt bằng thi công, sàn công tác, thiết bị vận chuyển đứng, hệ thống điện động lực, chiếu sáng, hệ thống chống sét, hệ thống tín hiệu thông tin liên lạc, kiểm tra an toàn lao động của cán bộ công nhân tham gia thi công công trình. Nếu phát hiện ra vấn đề gì vi phạm nội quy an toàn thi công thì phải ngừng thi công và có biện pháp chấn chỉnh khắc phục.

9.2 Mặt bằng thi công

9.2.1 Xung quanh công trình thi công cần phải có khu vực cảnh báo nguy hiểm. Khoảng cách từ đường cảnh báo nguy hiểm đến công trình không nhỏ hơn 1/10 chiều cao của công trình và không nhỏ hơn 10 m. Trong điều kiện thi công chật hẹp không thể đáp ứng được các yêu cầu trên thì phải có các biện pháp hỗ trợ thêm để đảm bảo an toàn cho người và thiết bị.

9.2.2 Đường cảnh báo nguy hiểm cần có dấu hiện rõ ràng. Tại cửa ra vào khu vực cảnh báo nguy hiểm cần có người cảnh giới và có quy định về chế độ cảnh giới.

9.2.3 Nhà làm việc, sinh hoạt, kho vật liệu, trạm điện không nên bố trí trong khu vực cảnh báo nguy hiểm.

9.2.4 Cửa ra vào công trình xây dựng, đường đi và các vị trí có người làm việc hoặc có máy móc thiết bị nằm trong khu vực cảnh báo nguy hiểm cần được bảo vệ bằng lán phòng hộ an toàn.

9.2.5 Lán phòng hộ an toàn cần đáp ứng các yêu cầu:

a) Chiều cao của lán lớn hơn 2,5 m;

b) Kết cấu chịu lực của lán lựa chọn theo tính toán thiết kế;

c) Mái lán có thể làm bằng hai lớp ván gác theo hai chiều vuông góc với nhau (ván làm bằng gỗ tối thiểu là nhóm IV và có chiều dày không dưới 4 cm), ở những vị trí quan trọng cần bọc thêm 1 lớp thép tấm dày 2 mm đến 3 mm;

d) Nếu thiết bị vận chuyển theo phương đứng đi xuyên qua lán phòng hộ, thì xung quanh lỗ xuyên cần có lan can và tấm chắn. Chiều cao lan can lớn hơn 800 mm;

e) Có thể sử dụng tầng hầm, hay không gian ở dưới phễu hoặc cầu thang của công trình đang thi công để làm lán phòng hộ.

9.2.6 Các lỗ chừa sẵn trên sàn các miệng phễu và các lỗ cửa trên tường cần phải có lan can và tấm đậy hoặc bọc lưới an toàn.

9.2.7 Cầu thang, thang treo cần có tay vịn hoặc lan can an toàn.

9.2.8 Bố trí máy vận chuyển theo phương đứng trong mặt bằng thi công cần tuân theo các yêu cầu:

a) Tời quay dùng để vận chuyển đứng nên đặt ở vị trí mà người làm việc ở trên sàn hoặc ở dưới đều nhìn thấy được;

b) Nếu trong cùng một mặt bằng công tác có nhiều giá kéo tời thì cần có cách bố trí hợp lý để chúng không va vào nhau trong khi hoạt động.

9.2.9 Nếu có người vào làm việc trong vùng cảnh báo nguy hiểm mà lại ở ngoài lán phòng hộ thì phải cử người chuyên trách cảnh giới và thông báo cho toàn công trường biết.

9.3 Sàn công tác

9.3.1 Mặt sàn công tác và sàn giáo treo phải bằng phẳng, không dính dầu mỡ, đất cát gây trơn trượt.

9.3.2 Sàn công tác, giàn giáo treo, các lỗ trên sàn công tác cần có lan can bảo vệ bằng thép cao hơn 1,2 m. Mép ngoài của lan can cần được bọc lưới an toàn.

9.4 Thiết bị vận chuyển theo phương đứng

9.4.1 Thiết bị vận chuyển theo phương đứng cần có đầy đủ các bộ phận đảm bảo an toàn đáng tin cậy như mốc hạn chế về tải trọng và độ cao, phanh hãm chống trượt, tín hiệu báo động và công tác an toàn tự ngắt. Không nên sử dụng loại thiết bị vận chuyển theo phương đứng khi chưa được kiểm định an toàn hợp chuẩn.

9.4.2 Sau khi lắp đặt xong thiết bị vận chuyển theo phương đứng cần tiến hành thử nghiệm và làm kiểm định ở trạng thái không tải, có tải tĩnh, có tải động theo như bản thuyết minh của nhà máy và làm thử nghiệm tính tin cậy của bộ phận an toàn.

9.4.3 Khi gặp những tình huống sau đây thì cần cho thiết bị dừng hoạt động:

a) Tầm nhìn giữa người điều khiển và vật nặng không được rõ ràng, ban đêm thiếu ánh sáng;

b) Cơ cấu truyền động, cơ cấu hãm phanh, cơ cấu bảo hiểm không nhạy và thiếu tin cậy;

c) Thiết bị điện tiếp đất không tốt, dây dẫn hở;

d) Quá tải hoặc quá số người quy định;

e) Tín hiệu xi nhan không rõ ràng, thống nhất.

9.4.4 Nếu sử dụng máy tời, thì khoảng cách giữa điểm đặt máy với bánh xe dẫn hướng thứ nhất ở trước máy không nên nhỏ hơn 20 lần chiều dài của trống cuộn tời.

9.4.5 Kẹp an toàn cần có cấu tạo hợp lý, có độ an toàn, tin cậy cao và phù hợp với các quy định:

a) Cường độ áp lực cho phép trên mặt công tác của khối nêm trong kẹp an toàn phải nhỏ hơn 150 MPa;

b) Khi lồng treo vận hành chiều rộng khe hở giữa khối nêm của kẹp an toàn với mặt ngoài của cáp phải lớn hơn 2 mm.

9.4.6 Cáp tời điện và cáp lồng treo nên dùng loại có lõi kim loại, đường kính của cáp được chọn theo tính toán khả năng chịu lực và có hệ số an toàn phù hợp với quy định của tiêu chuẩn hiện hành có liên quan.

9.4.7 Cáp và kẹp an toàn cần được kiểm định an toàn hợp chuẩn và cần có chứng chỉ thử nghiệm có tải trong tình huống bất lợi nhất mới đưa vào sử dụng.

9.4.8 Trong quá trình sử dụng bộ phận phụ trách an toàn lao động của đơn vị thi công phải thường xuyên kiểm tra tình trạng làm việc của cáp và kẹp an toàn và ghi kết quả kiểm tra vào sổ an toàn lao động.

9.5 Điện thi công

9.5.1 Cần có các biện pháp an toàn khi chập điện và mất điện trong khi đang thi công trượt.

9.5.2 Trên mặt bằng và trên sàn công tác phải có các thiết bị phân phối điện riêng biệt có nguồn điện dự phòng phục vụ khi mất điện. Cầu dao tổng và cầu dao điều khiển cần có dấu hiệu rõ ràng dễ nhận biết.

9.5.3 Cáp dẫn điện từ mặt đất lên sàn công tác phải có dây bảo vệ chịu lực được cố định đầu trên vào sàn công tác. Chiều dài của cáp điện và của dây bảo vệ chịu lực phải lớn hơn độ cao nâng trượt tối đa của sàn công tác là 10 m, phần dưới của cáp và dây phải không rối và có biện pháp bảo vệ. Khoảng cách của điểm cố định giữa cáp dẫn điện và dây bảo vệ chịu lực không nên lớn hơn 2 m.

9.5.4 Khi ngừng thi công phải cắt nguồn điện trên sàn công tác.

9.5.5 Trên mặt bằng và trên sàn công tác phải luôn luôn đảm bảo đầy đủ ánh sáng để làm việc. Thiết bị chiếu sáng cần phù hợp với các quy định sau:

a) Chiều cao cột đèn chiếu sáng lớn 2,5 m, nếu để ở nơi dễ cháy nổ cần dùng loại đèn chống nổ;

b) Dùng loại đèn cầm tay trên sàn công tác có điện áp thấp hơn 36 V;

c) Nếu trên sàn công tác bố trí loại đèn chiếu sáng cố định có điện áp lớn hơn 36 V thì cần có thiết bị an toàn tiếp địa, có chụp chống mưa và chụp bảo vệ.

9.5.6 Cần có thiết bị an toàn tiếp địa cho tất cả các thiết bị dùng điện áp 380 V.

9.5.7 Hòm tổng phân phối điện trên sàn công tác nên để ở nơi thuận tiện thao tác dễ điều khiển, dễ sửa chữa và không bị mưa ướt. Công tắc và ổ cắm không đặt ở ngay trên mặt sàn công tác mà nên đặt ở trong hòm phân phối điện.

9.5.8 Tất cả thiết bị điện không nên dùng loại công tắc một cực hoặc công tắc để hở.

9.5.9 Các loại dây dẫn điện trên sàn công tác nên đặt ở những nơi khuất có biện pháp bảo vệ và cố định chắc chắn.

9.5.10 Dây tiếp địa của thiết bị điện đặt trên sàn công tác phải được nối thông với dây trực tiếp địa chung của công trình.

9.6 Tín hiệu thông tin liên lạc

9.6.1 Trong quá trình thi công bằng cốp pha trượt mọi tín hiệu và thông tin liên lạc phải rõ ràng thông suốt. Tất cả mọi thành viên tham gia thi công phải hiểu rõ nội dung các tín hiệu, thông tin liên lạc quy định ở công trường.

9.6.2 Tín hiệu khởi động của thiết bị vận chuyển theo phương đứng cần được phát ra tại vị trí đặt lồng treo hoặc sàn nâng (nơi lồng treo dừng lại). Sau khi tiếp nhận được tín hiệu hoạt động thì trước khi khởi động người điều khiển phải phát ra tín hiệu chuông trả lời để báo cho các nơi biết thiết bị vận chuyển theo phương đứng đã hoạt động.

9.7 Chống sét

9.7.1 Dây dẫn xuống của thiết bị chống sét trong khi thi công cần đảm bảo luôn thông suốt. Nếu do yêu cầu thi công mà phải dỡ bỏ đường dẫn xuống thì khi có đường dẫn khác thay thế mới dỡ đường này.

9.7.2 Khi đang thi công nếu có mưa, sấm chớp thì tất cả mọi người đang thao tác ngoài trời ở trên cao đều phải rút xuống mặt đất và không được tiếp xúc vào thiết bị chống sét.

9.7.3 Trước khi vào mùa mưa bão và trước khi thi công cần kiểm tra toàn bộ thiết bị chống sét, nếu đạt yêu cầu thiết kế và an toàn mới tiến hành thi công. Trong thời gian thi công cần thường xuyên kiểm tra hệ thống chống sét, nếu không thông suốt thì cần tạm ngừng thi công để khắc phục và sửa chữa ngay.

9.8 Chống cháy

9.8.1 Trên sàn công tác cần có đầy đủ và dễ lấy các thiết bị cứu hỏa.

9.8.2 Trên sàn công tác nếu dùng lửa hoặc hàn điện hàn hơi thì bắt buộc phải có biện pháp phòng chống cháy.

9.8.3 Có thể sử dụng ống nước và thang leo dùng để dưỡng hộ bê tông kiêm dùng làm phương tiện cứu hỏa và sơ tán người.

9.8.4 Khi thi công không được để các chất dễ cháy ở trên sàn công tác. Vải dính dầu, giẻ lau sau khi đã sử dụng xong cần thu lại bỏ vào nơi quy định và có biện pháp bảo quản chống cháy.

10 Kiểm tra và nghiệm thu

10.1 Kiểm tra

10.1.1 Kiểm tra chất lượng công trình bê tông cốt thép toàn khối khi thi công bằng cốp pha trượt bao gồm:

a) Kiểm tra chất lượng lắp dựng hệ thống thiết bị cốp pha trượt;

b) Kiểm tra chất lượng gia công cốt thép, chi tiết chôn sẵn, khuôn chôn sẵn;

c) Kiểm tra chất lượng lắp đặt cốt thép, chi tiết chôn sẵn, khuôn chôn sẵn và lỗ chờ sẵn;

d) Kiểm tra chất lượng công tác bê tông;

e) Kiểm tra trạng thái làm việc của hệ thống thiết bị cốp pha trượt;

f) Kiểm tra tình trạng và kích thước hình học của công trình trong khi thi công và sau khi thi công xong.

10.1.2 Kiểm tra chất lượng lấp dựng hệ thống thiết bị cốp pha trượt tiến hành theo tiêu chuẩn này và tiêu chuẩn: TCVN 5308:1991.

10.1.3 Kiểm tra chất lượng gia công cốt thép chi tiết chôn sẵn khuôn chôn sẵn tiến hành theo tiêu chuẩn này và các tiêu chuẩn: TCVN 4453:1995, TCVN 1651-1:2008, TCVN 1651-2:2008

10.1.4 Kiểm tra chất lượng lắp đặt cốt thép, chi tiết chôn sẵn, khuôn chôn sẵn lỗ chờ sẵn tiến hành theo tiêu chuẩn này và các tiêu chuẩn: TCVN 4453:1995, TCVN 1651-1:2008, TCVN 1651-2:2008, TCVN 3972:1985. Chế độ kiểm tra là thường xuyên và liên tục ngay trên sàn công tác tại công trình cho từng thanh thép và từng vị trí có chi tiết chôn sẵn, khuôn chôn sẵn và lỗ chờ sẵn. Kết quả kiểm tra phải ghi vào sổ nhật ký theo dõi thi công.

10.1.5 Kiểm tra chất lượng công tác bê tông bao gồm: kiểm tra chất lượng vật liệu làm bê tông, kiểm tra các tính chất của hỗn hợp bê tông và bê tông đã đông cứng thực hiện theo tiêu chuẩn này và tiêu chuẩn: TCVN 4453:1995.

10.1.6 Kiểm tra độ sụt của hỗn hợp bê tông qua mỗi lần giao hàng tại công trình trước khi đưa bê tông vào khối đổ.

10.1.7 Bê tông phải đạt cường độ ra khuôn phù hợp với giải pháp kỹ thuật thi công bằng cốp pha trượt đã lập.

10.1.8 Kiểm tra cường độ bê tông bằng phương pháp thí nghiệm nén mẫu bê tông, kích thước viên mẫu chuẩn 150 mm x 150 mm x 150 mm. Các mẫu thí nghiệm cần được đúc ngay tại vị trí nhận bê tông trên công trình, trên từng viên mẫu cần ghi rõ ký hiệu mẫu, thời gian lấy mẫu (ca, ngày, tháng) và vị trí hoặc cao độ lấy mẫu. Kỹ thuật đúc mẫu bảo dưỡng và thí nghiệm mẫu tuân theo quy định của tiêu chuẩn TCVN 3105:1993.

10.1.9 Số lượng mẫu để kiểm tra cường độ bê tông được quy định như sau:

a) Đối với công trình có khối lượng bê tông trượt trung bình trong một ca lớn hơn hoặc bằng 20 m3 thì cứ mỗi ca phải lấy 2 tổ mẫu (mỗi tổ mẫu là 3 viên) để xác định cường độ nén ở tuổi 7 ngày và tuổi 28 ngày;

b) Đối với công trình có khối lượng đổ bê tông trượt trung bình trong một ca nhỏ hơn 20 m3 thì cứ hai ca phải lấy hai tổ mẫu (mỗi tổ mẫu là ba viên) để xác định cường độ nén ở tuổi 7 ngày và tuổi 28 ngày (ở thời điểm kết thúc đổ bê tông nếu không đủ hai ca thì cũng lấy hai tổ mẫu).

10.1.10 Cường độ nén bê tông ở tuổi 7 ngày và 28 ngày phải đáp ứng yêu cầu thiết kế.

10.1.11 Đối với một số công trình đặc biệt hoặc theo yêu cầu thiết kế cần phải kiểm tra thêm một số tính chất cơ lý khác của bê tông (cường độ chịu kéo, cường độ chống thấm…) thì phải lấy mẫu để thử nghiệm. Số lượng mẫu thử, kỹ thuật đúc mẫu, bảo dưỡng và thí nghiệm tuân theo quy định của TCVN 3105:1993, TCVN 4453:1995. Kết quả thử nghiệm mẫu phải thỏa mãn yêu cầu thiết kế.

10.1.12 Kiểm tra trạng thái làm việc của hệ thống thiết bị cốp pha trượt phải tiến hành thường xuyên trong khi thi công. Cứ 2 h phải 1 lần ghi các kết quả kiểm tra và sổ nhật ký theo dõi thi công.

10.1.13 Kiểm tra tình trạng và kích thước hình học của công trình bao gồm:

a) Kiểm tra cao độ công trình;

b) Kiểm tra độ nghiêng xoay của công trình;

c) Kiểm tra độ cân bằng, độ nghiêng xoay của sàn công tác;

d) Kiểm tra kích thước thiết diện của công trình, kích thước các lỗ chờ sẵn vị trí đặt các chi tiết chôn sẵn, khuôn chôn sẵn và lỗ chờ sẵn.

10.1.14 Công tác kiểm tra phải được thực hiện bằng các thiết bị quan trắc và các thiết bị đo có độ chính xác thỏa mãn các yêu cầu trong 5.8.

10.1.15 Chế độ kiểm tra tình trạng và kích thước hình học của công trình là thường xuyên. Trong khi thi công phải tiến hành đo kiểm tra tình trạng và kích thước hình học của công trình ít nhất là 2 lần trong một ca làm việc. Kết quả đo và kiểm tra phải ghi chép vào sổ nhật ký theo dõi thi công hoặc vào phiếu kiểm tra.

10.1.16 Sau khi thi công xong cần tiến hành ít nhất là 1 lần kiểm tra tình trạng và kích thước hình học thực tế của công trình để lập hồ sơ hoàn công, nghiệm thu.

10.2 Nghiệm thu

10.2.1 Các hồ sơ cần có để nghiệm thu chất lượng xây dựng công trình bao gồm:

a) Hồ sơ thiết kế và bổ sung sửa đổi thiết kế;

b) Các biên bản nghiệm thu nền móng công trình;

c) Các chứng chỉ kỹ thuật xác nhận chất lượng vật liệu và máy móc thiết bị sử dụng trong công trình;

d) Các phiếu kiểm tra chất lượng cốt thép, bê tông, kết cấu thép và các loại vật liệu khác sử dụng trong công trình thông qua mẫu lấy tại hiện trường do một tổ chức chuyên môn có tư cách pháp nhân và năng lực thực hiện;

e) Các biên bản kiểm tra, nghiệm thu gia công cốt thép và các chi tiết chôn sẵn, khuôn chôn sẵn;

f) Các biên bản kiểm tra, nghiệm thu lắp đặt cốt thép và các chi tiết chôn sẵn, khuôn chôn sẵn, lỗ chờ sẵn;

g) Thiết kế thành phần cấp phối bê tông sử dụng cho công trình do một tổ chức chuyên môn có tư cách pháp nhân và năng lực thực hiện;

h) Các kết quả kiểm tra tình trạng và kích thước hình học của công trình trong khi thi công và sau khi đã hoàn thành;

i) Sổ nhật ký theo dõi thi công công trình;

j) Các biên bản nghiệm thu trung gian;

k) Các bản vẽ hoàn công.

10.2.2 Các sai lệch cho phép về kích thước và vị trí của công trình so với thiết kế không vượt quá các quy định sau:

a) Độ nghiêng của công trình so với chiều thẳng đứng hoặc so với độ nghiêng thiết kế:

+ Nếu chiều cao (H) nhỏ hơn hoặc bằng 30 m: sai lệch cho phép là 75 mm;

+ Nếu chiều cao (H) lớn hơn 30 m: sai lệch cho phép là 1/(400 x H) nhưng không vượt quá 100 mm.

b) Kích thước đường kính trong của xi lô, ống khói (hoặc của kết cấu có dạng hình ống tương tự như: đài nước, tháp truyền hình, bể, thùng chứa…) hay khoảng cách thông thủy giữa các tấm tường, giữa các vách của nhà, của lồng cầu thang (hoặc kết cấu có dạng tương tự) cứ 3,0 m cho phép sai lệch 12 mm nhưng tổng không vượt quá 75 mm;

c) Chiều dài của thân Silô, ống khói (hoặc của kết cấu có dạng hình ống tương tự như: đài nước, tháp truyền hình, bể, thùng chứa…) của tấm tường (vách) nhà, lồng cầu thang (hoặc kết cấu có dạng tương tự) tại vị trí mặt cắt ngang: sai lệch cho phép là dương 25 mm và âm 10 mm;

d) Vị trí của các chi tiết chôn sẵn, khuôn chôn sẵn và lỗ chờ sẵn: sai lệch cho phép là ± 20 mm theo phương thẳng đứng và ± 20 mm theo phương ngang;

e) Cho phép sai lệch độ cao tầng là ± 10 mm nhưng sai lệch tổng độ cao của công trình không vượt quá ± 30 mm.

10.2.3 Nghiệm thu chất lượng xây dựng công trình được xem xét đánh giá tại hiện trường căn cứ vào: các hồ sơ ghi ở mục 10.2.1; các sai lệch cho phép ghi ở mục 10.2.2; các tiêu chuẩn quy phạm có liên quan như ghi ở mục 10.1 và tuân thủ theo quy định sau:

a) Nghiệm thu các công tác xây lắp (công việc, bộ phận, cấu kiện) trong khi thi công trượt tiến hành theo tiêu chuẩn này và TCVN 4091:1985, theo quy định về quản lý chất lượng công trình xây dựng của nhà nước và theo các quy định sau đây:

+ Nghiệm thu lắp đặt cốt thép ngang tiến hành cho từng hàng trước khi bị bê tông trượt đổ lấp kín;

+ Nghiệm thu lắp đặt cốt thép đứng tiến hành đồng thời với việc nghiệm thu lắp đặt cốt thép ngang;

+ Nghiệm thu lắp đặt các chi tiết chôn sẵn, khuôn chôn sẵn, lỗ chờ sẵn tiến hành cho từng chi tiết.

b) Nghiệm thu hoàn thành giai đoạn xây lắp tiến hành theo tiêu chuẩn này và TCVN 4091:1985, theo quy định về quản lý chất lượng công trình xây dựng của nhà nước và theo các giai đoạn quy định sau đây:

+ Nghiệm thu hoàn thành giai đoạn thi công phần công trình trước khi trượt;

+ Nghiệm thu hoàn thành giai đoạn lắp dựng thiết bị trượt;

+ Nghiệm thu hoàn thành giai đoạn thi công phần công trình bằng cốp pha trượt;

+ Nghiệm thu hoàn thành giai đoạn thi công các phần công trình sau khi trượt.

10.2.4 Nghiệm thu để đưa công trình vào sử dụng cần tuân thủ theo quy định của tiêu chuẩn này, tiêu chuẩn TCVN 4091:1985 và quy định về quản lý chất lượng công trình xây dựng của nhà nước.

Phụ lục A

(Tham khảo)

Một số yêu cầu đối với thiết kế công trình thi công bằng cốp pha trượt

A.1 Kích thước, hình dạng thiết diện của công trình không nên có sự thay đổi nhiều theo chiều trượt của cốp pha. Bề mặt của công trình không nên có các kết cấu lồi ra gây trở ngại cho trượt cốp pha.

A.2 Độ dày thành công trình không nên thay đổi theo chiều cao. Khi cần thiết phải thay đổi độ dày thành thì nên thay đổi mặt trong theo hình bậc thang.

A.3 Độ dày thành Silô, ống khói, lồng cầu thang (hoặc của kết cấu có dạng hình ống tương tự như: đài nước, tháp truyền hình, bể, thùng chứa…) không nên nhỏ hơn 160 mm.

A.4 Độ dày của tấm tường, vách không nên nhỏ hơn 150 mm.

A.5 Khoảng cách giữa hai tường cứng ngang không nên nhỏ hơn 1,5 m và không nên lớn hơn 40 lần bề dày tường (đối với bê tông không cốt thép), hoặc 50 lần bề dày tường (đối với bê tông có cốt thép).

A.6 Khoảng cách giữa tường ngang đến biên tự do không nên lớn hơn 10 lần bề dày tường.

A.7 Bố trí các hệ thống tường nên cân đối, tốt nhất là nên đối xứng qua tâm hay trục công trình và tránh lệch tâm lớn giữa tâm cứng và hợp lực tải trọng lên công trình.

A.8 Thiết kế cần kiểm tra cường độ và độ võng công trình chịu tác động của các tải trọng đứng và tải trọng gió khi kết cấu công trình chưa có sàn ngang.

A.9 Trong cùng một nhà, nên thiết kế mặt bằng kết cấu tường chịu lực giống nhau trong tất cả các tầng (kể cả tầng hầm). Bề rộng của lỗ cửa sổ, cửa đi không nên lớn hơn 2 500 mm.

A.10 Nên thống nhất vị trí lỗ cửa trong tất cả các tầng, trong cùng 1 tầng thì chiều cao và cốt cao của các loại cửa nên giống nhau.

A.11 Cốt thép bố trí tăng cường xung quanh lỗ chờ không nên đặt chéo ở góc, nên đặt đứng và ngang xung quanh lỗ.

A.12 Bê tông thiết kế cho công trình không nên nhỏ hơn mác B20 (bê tông có cường độ nén bằng 25 MPa).

A.13 Cốt thép chịu lực của công trình nên dùng loại cốt thép có gờ nhóm CB300-V hoặc CB400-V, có đường kính không nên nhỏ hơn 10 mm. Nếu công trình có cấu tạo đặt thép hai lớp thì cốt thép ngang nên bố trí nằm ở phía ngoài cốt thép đứng. Giữa hai lớp thép phải có cốt thép chống phình, đường kính và khoảng cách giữa các cốt thép này cần được chọn theo tính toán.

A.14 Độ dài và hình dạng của từng thanh cốt thép cần lựa chọn để có thể bố trí và nối được trong khoảng trống rất hẹp ở phía dưới dầm ngang của giá nâng.

A.15 Nếu sử dụng ty kích để kiêm luôn làm cốt thép chịu lực thì cường độ tính toán nên lấy giảm xuống từ 10 % đến 25 %.

A.16 Nên sử dụng loại bu lông neo để thay cho các chi tiết chôn sẵn. Nếu bắt buộc phải có chi tiết chôn sẵn thì chi tiết đó cần có cấu tạo dễ lắp đặt, dễ cố định và không nên thiết kế đặt lồi ra ngoài mặt bê tông.

A.17 Các loại đường ống kỹ thuật của công trình nên bố trí tập trung theo từng cụm dọc theo chiều thẳng đứng của công trình.

Phụ lục B

(Tham khảo)

Tải trọng tác động lên các bộ phận của hệ thống thiết bị cốp pha trượt

B.1 Trọng lượng bản thân của cốp pha, giá nâng, vành gông, giàn giáo treo và sàn công tác

Tính theo thực tế và theo quy định của tiêu chuẩn TCVN 2737:1995

B.2 Tải trọng thi công trên sàn công tác

Tính theo thực tế và theo quy định của tiêu chuẩn TCVN 2737:1995 bao gồm:

a) Tải trọng của người, dụng cụ cầm tay;

b) Phương tiện chuyên chở vật liệu theo phương ngang ở trên sàn (xe goòng, ba gác …);

c) Vật liệu chứa trên sàn công tác: cốt thép, bản mã, chi tiết đặt sẵn, bê tông trên phương tiện đang chuyên chở …;

d) Hệ thống thiết bị nâng;

e) Máy móc, thiết bị thi công, chiếu sáng (máy hàn, đẩm tay …).

CHÚ THÍCH: Nếu có xuất hiện thêm các tải trọng thi công khác trên sàn công tác thì phải được tính toán bổ sung thêm vào tải trọng thi công.

B.3 Lực đẩy ngang lớn nhất của bê tông khi đầm tác động lên thành cốp pha

Lấy trong khoảng từ 500 daN/m đến 600 daN/m.

B.4 Lực ma sát giữa bê tông và cốp pha thép:

Lấy trong khoảng từ 0,0015 Mpa đến 0,0030 Mpa.

B.5 Tải trọng động khi đổ bê tông vào cốp pha:

Lấy theo Bảng 4.

B.6 Tải trọng gió

Lấy theo tiêu chuẩn TCVN 2737:1995

B.7 Các tải trọng khác

Khi thiết kế phương án thi công có yêu cầu tính thêm các tải trọng khác ngoài các tải trọng đã nêu ở trên thì phải căn cứ vào giá trị tải trọng thực tế và tiêu chuẩn TCVN 2737:1995 để tính toán cụ thể và chi tiết.

Bảng 4 - Tải trọng động khi đổ bê tông vào cốp pha

Đơn vị tính bằng megapascan

| Biện pháp đổ bê tông | Lực tác động |

| Đổ bằng bơm bê tông Đổ từ thùng có dung tích nhỏ hơn 0,2 m3 Đổ từ thùng có dung tích nhỏ hơn 0,2 m3 đến 0,8 m3 Đổ từ thùng có dung tích lớn hơn 0,8 m3 | 40 20 40 60 |

Phụ lục C

(Tham khảo)

Tính lực mang tải cho phép của ty kích

Lực mang tải cho phép của ty kích [ P ] tính theo công thức:

| [ P ] = | (3) |

trong đó:

P là lực mang tải cho phép của ty kích, tính bằng megapascan (MPa);

E là môđuyn đàn hồi của vật liệu làm ty kích, tính bằng megapascan (MPa);

J là mômen quán tính của tiết diện ty kích, tính bằng cetimét mũ bốn (cm4);

m là hệ số phụ thuộc liên kết của ty kích, lấy bằng 0,7;

k là hệ số an toàn lấy ³ 2;

l là chiều dài làm việc của ty kích, tính từ đầu kẹp dưới của kích đến miệng dưới của cốp pha, tính bằng cetimét (cm).

Phụ lục D

(Tham khảo)

Thi công bằng cốp pha trượt Silô bê tông cốt thép ứng suất trước căng sau

D.1 Phụ lục này áp dụng để thi công và nghiệm thu công tác lắp đặt ống luồn cáp và đế neo của hệ thống ứng suất trước căng sau chôn sẵn vào trong bê tông thành Silô trong khi thi công bằng cốp pha trượt.

D.2 Một số yêu cầu đối với thiết kế Silô bê tông cốt thép ứng suất trước căng sau thi công bằng cốp pha trượt:

a) Bề dày thành Silô có đặt ống luồn cáp không nên nhỏ hơn 300 mm và không nên nhỏ hơn tổng đường kính ống luồn cáp cộng bề dày lớp bê tông bảo vệ (D + 2a);

trong đó:

D là đường kính ống luồn cáp, tính bằng milimét (mm);

A là chiều dày lớp bê tông bảo vệ, tính bằng milimét (mm).

b) Khoảng cách thông thủy giữa các ống luồn cáp không nên nhỏ hơn 2 lần đường kính ống luồn cáp cộng chiều dày lớp bê tông bảo vệ (2D + 2a) và không nhỏ hơn 20 mm;

c) Các ống luồn cáp đặt theo phương ngang phải nằm phía trong hàng cốt thép đứng gần mặt ngoài thành Silô. Mối nối ống luồn cáp cần đặt so le nhau;

d) Lớp bê tông bảo vệ ống luồn cáp phải lớn hơn hoặc bằng 40 mm.

D.3 Lắp đặt ống luồn cáp: Nếu thiết kế không quy định thì khi lắp đặt ống luồng cáp cần đáp ứng các yêu cầu sau:

a) Trước khi thi công cần chuẩn bị đủ ống, vật liệu nối ống. Ống luồn cáp, ống để nối phải sạch, không bẹp, không thủng, không chứa nước ở trong;

b) Để định vị ống luồn cáp nên sử dụng các thanh đỡ ống bằng thép gai có đường kính lớn hơn hoặc bằng 16 mm, cắm đứng trong thành bê tông. Khoảng cách giữa các thanh đỡ ống không nên lớn hơn 1 m. Trên các thanh đỡ ống nên hàn trước cấu mấu giữ ống khoảng cách giữa các mấu đúng bằng khoảng cách giữa các ống luồn cáp quy định trong thiết kế;

c) Lắp đặt các thanh đỡ ống vào thành Silô theo đúng vị trí quy định của biện pháp thi công. Các đoạn thanh đỡ được nối với nhau bằng hàn ghép chồng, khi nối cần lưu ý đảm bảo khoảng cách giữa mấu trên cùng của thanh đang đứng dưới và mẫu dưới cùng của thanh sẽ nối vào phía trên phải bằng đúng khoảng cách thiết kế giữa hai ống luồn cáp tương ứng;

d) Ống sua khi được luồn vào đúng vị trí thiết kế cần được buộc chắc chắn vào các mấu của thanh đỡ ống;

e) Mối nối măng sông giữa hai ống cần kín khít và có chiều dài đúng với thiết kế. Cần có biện pháp để đảm bảo nước xi măng trong vữa bê tông không chảy vào trong ống tại các vị trí nối ống;

f) Trong khi trượt luôn đảm bảo có ít nhất là 1 ống luồn cáp đã được lắp đặt nằm phía trên mặt lớp bê tông đã đổ;

g) Sai số vị trí của ống luồn cáp tại các điểm đỡ ống so với thiết kế không vượt quá ± 10 mm theo phương đứng và ± 5 mm theo phương ngang;

h) Công tác nghiệm thu lắp đặt cần tiến hành cho từng ống.

D.4 Lắp đặt đế neo: Nếu thiết kế không quy định thì khi lắp đặt đế neo cần đáp ứng các yêu cầu sau:

a) Đế neo trước khi lắp cần được kiểm tra đúng chủng loại, không bị nứt, cong vênh và phải được làm sạch;

b) Lắp đặt các đế neo phải đảm bảo đúng vị trí thiết kế phải được cố định chắc chắn và không thò ra ngoài mặt cốp pha. Mặt của đế neo phải vuông góc với trục của ống luồn cáp và phải phẳng với mặt bê tông trụ kéo căng;

c) Cần có biện pháp để giữ cho bê tông và vữa xi măng không chui vào lòng đế neo. Sau khi ra khỏi cốp pha cần làm sạch hết vữa xi măng và bê tông bám vào mặt đế neo;

d) Sai số vị trí của đế neo so với thiết kế không vượt quá ± 10 mm theo phương đứng và ± 5 mm theo phương ngang;

e) Công tác nghiệm thu lắp đặt cần tiến hành cho từng đế neo.

Phụ lục E

(Tham khảo)

Những sự cố thường gặp trong khi thi công bằng cốp pha trượt và biện pháp khắc phục

E.1 Sàn công tác mất cân bằng

E.1.1 Nguyên nhân

a) Các bố khóa kẹp của kích làm việc không bình thường;

b) Hành trình của các kích không đều nhau;

c) Tải trọng tác dụng lên các kích không đều nhau;

d) Một số kích không hoạt động.

E.1.2 Biện pháp khắc phục

a) Kiểm tra hoạt động của từng kích để sửa chữa hoặc thay thế các kích không hoạt động;

b) Kiểm tra sự phân bố tải trọng trên sàn công tác nếu phân bố không đều thì cần phân bố lại cho đều ngay. Đặc biệt lưu ý công tác vận chuyển bê tông ngang ở trên sàn công tác, không để tập trung các xe goòng có chứa bê tông ở cùng một chỗ;

c) Kiểm tra cao độ của từng kích, xác định phần nâng "cao nhất" của sàn công tác, tách các kích đã nâng cao nhất đó, nâng dần sàn lên bằng các kích còn lại. Trong quá trình nâng, tách dần các kích đã đến cao độ "cao nhất". Khi toàn bộ các kích đã đến cao độ "cao nhất" ngừng toàn bộ để kiểm tra, hiệu chỉnh thiết bị, cốp pha;

d) Khi sàn công tác trở về vị trí cân bằng, các thiết bị trở lại hoạt động bình thường thì tiếp tục nâng trượt theo chu kỳ đã định trước.

E.2 Tường bị nghiêng

E.2.1 Nguyên nhân

Do cốp pha bị biến dạng lệch hoặc cốp pha lên không đều, do thanh chống bị cong hoặc do sàn công tác mất cân bằng.

E.2.2 Biện pháp khắc phục

a) Nếu nguyên nhân do ty kích bị uốn cong, xem mục E.3;

b) Nếu nguyên nhân do sàn công tác mất cân bằng, xem mục E.1;

c) Nếu nguyên nhân do cốp pha thì kiểm tra tìm ra chỗ bị biến dạng hoặc bị lệch, rồi tiến hành chỉnh lại từng tấm cốp pha một cho hết lệch. Trong quá trình hiệu chỉnh, theo dõi hoạt động của cốp pha, khi các tấm cốp pha cần hiệu chỉnh đã trở về vị trí đúng thiết kế thì ngừng hiệu chỉnh để tiến hành kiểm tra toàn bộ cốp pha. Khắc phụ xong tiếp tục nâng trượt theo chu kỳ đã định trước.

E.3 Ty kích bị uốn cong