- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 11808:2017 Xác định đặc tính lưu biến của nhựa đường

| Số hiệu: | TCVN 11808:2017 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2017 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11808:2017

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11808:2017

TIÊU CHUẨN QUỐC GIA

TCVN 11808:2017

NHỰA ĐƯỜNG - XÁC ĐỊNH CÁC ĐẶC TÍNH LƯU BIẾN BẰNG LƯU BIẾN KẾ CẮT ĐỘNG

Determining the rheological properties of asphalt binder using a dynamic shear rheometer (DSR)

Lời nói đầu

TCVN 11808:2017 được xây dựng trên cơ sở tham khảo tiêu chuẩn AASHTO T315-12: Determining the Rheological Properties of Asphalt Binder Using a Dynamic Shear Rheometer (DSR) (Phương pháp thử nghiệm xác định các đặc tính lưu biến bằng lưu biến kế cắt động).

TCVN 11808:2017 do Trường Đại học Công nghệ Giao thông Vận tải biên soạn, Bộ Giao thông Vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

NHỰA ĐƯỜNG - XÁC ĐỊNH CÁC ĐẶC TÍNH LƯU BIẾN BẰNG LƯU BIẾN KẾ CẮT ĐỘNG

Determining the Rheological Properties of Asphalt Binder Using a Dynamic Shear Rheometer (DSR)

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này qui định phương pháp thử xác định mô đun cắt động (Dynamic Shear Modulus) và góc trễ pha (phase angle) của nhựa đường khi thử nghiệm dưới tác động của lực cắt biến đổi điều hòa tạo bởi các tấm đĩa song song, áp dụng đối với các loại nhựa đường có giá trị mô đun cắt động nằm trong khoảng từ 100 Pa đến 10 MPa. Giá trị mô đun cắt động của nhựa đường thường nằm trong khoảng này khi chúng ở nhiệt độ từ 6oC đến 88oC với tần số góc thử nghiệm 10 rad/s.

1.2 Phương pháp thử này được sử dụng xác định các đặc tính đàn-nhớt tuyến tính của nhựa đường theo yêu cầu của tiêu chuẩn thí nghiệm, không sử dụng để đánh giá toàn diện đặc tính đàn-nhớt của nhựa đường.

1.3 Tiêu chuẩn này quy định phương pháp thử nghiệm đối với nhựa đường gốc, nhựa đường đã được hóa già bằng thử nghiệm màng mỏng xoay (RTFOT theo AASHTO T240 hoặc TCVN 11710:2016), nhựa đường đã được hóa già bằng thử nghiệm bình áp lực (PAV theo AASHTO R28 hoặc TCVN tương đương).

1.4 Phương pháp này chỉ áp dụng được với nhựa đường có kích thước hạt lớn nhất nhỏ hơn 250µm.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm ban hành sẽ áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm ban hành sẽ áp dụng bản phiên bản mới nhất, bao gồm cả các sửa đổi bổ sung (nếu có). Nếu có TCVN tương đương, áp dụng các TCVN.

2.1 Tiêu chuẩn Việt Nam

TCVN 7494:2005 Bitum - Phương pháp lấy mẫu.

2.2 Tiêu chuẩn AASHTO

AASHTO M 320 Performance-Graded Asphalt Binder (Phân cấp đặc tính của nhựa đường).

AASHTO R 28 Accelerated Aging of Asphalt Binder Using a Pressurized Aging Vessel - PAV (Thử nghiệm hóa già nhanh nhựa đường bằng bình áp lực).

AASHTO R 29 Grading or Verifying the Performance Grade (PG) of an Asphalt Binder (Phân cấp hay kiểm tra đặc tính của nhựa đường).

AASHTO T 40 Sampling Bituminous Materials (Chuẩn bị mẫu vật liệu bitum).

AASHTO T 240 Effect of Heat and Air on a Moving Film of Asphalt (Rolling Thin-Film Oven Test) (Ảnh hưởng của nhiệt độ và không khí tới màng mỏng nhựa đường - quay trong lò).

2.3 Tiêu chuẩn ASTM

ASTM C 670 Standard Practice for Preparing and Bias Statements for Test Methods for Construction Materials (Tiêu chuẩn thực hành quy định về chuẩn bị và độ chụm sai số đối với các phương pháp thử nghiệm dành cho vật liệu xây dựng).

ASTM D 2171 Standard Test Method for Viscosity of Asphalts by Vacuum Capillary Viscometer (Phương pháp thử nghiệm tiêu chuẩn cho độ nhớt của nhựa đường bằng nhớt kế chân không).

ASTM E 1 Liquid-in-Glass Thermometers Standard Specification for ASTM (Nhiệt kế loại chất lỏng trong ống thủy tinh- Quy định của tiêu chuẩn ASTM).

ASTM E 77 Standard Test Method for Inspection and Verification of Thermometers (Phương pháp thử nghiệm tiêu chuẩn về kiểm tra và hiệu chỉnh nhiệt kế).

ASTM E 563 Standard Practice for Preparation and Use of an Ice-Point Bath as a Reference Temperature (Tiêu chuẩn thực hành về chuẩn bị và sử dụng buồng lạnh tại nhiệt độ tham chiếu).

ASTM E 644 Standard Test Methods for Testing Industrial Resistance Thermometers (Phương pháp thử nghiệm tiêu chuẩn độ bền của nhiệt kế).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1 Nung mẫu (Annealing)

Làm nóng nhựa đường cho đến khi đủ lỏng để loại bỏ các hậu quả của sự đóng rắn steric.

3.2 Mô đun cắt động G* (Complex shear modulus)

Là tỷ số giữa giá trị tuyệt đối của biên độ ứng suất cắt t và giá trị tuyệt đối của biên độ biến dạng cắt γ.

3.3 Hiệu chuẩn (Calibration)

Quá trình kiểm tra độ chính xác và độ chụm của thiết bị bằng cách sử dụng thiết bị hiệu chuẩn.

3.4 Mẫu thử nhiệt độ (Dummy test specimen)

Mẫu thử nhiệt độ lắp giữa các tấm đĩa của lưu biến kế cắt động nhằm xác định nhiệt độ của nhựa đường nằm giữa hai tấm đĩa. Mẫu thử nhiệt độ chỉ sử dụng khi hiệu chỉnh nhiệt độ.

3.5 Chu kỳ đặt tải (Loading cycle)

Khoảng thời gian hoàn thành một chu kì đặt tải với tần số và ứng suất (hoặc biến dạng tương đối) đã lựa chọn.

3.6 Góc trễ pha δ (Phase angle)

Góc lệch (đơn vị đo: radian) giữa biến dạng dạng hình sin tác dụng lên mẫu với ứng suất phát sinh dạng hình sin trong chế độ thử nghiệm khống chế biến dạng, hoặc là góc lệch giữa ứng suất hình sin tác dụng lên mẫu và biến dạng hình sin phát sinh trong chế độ thử nghiệm khống chế ứng suất.

3.7 Mô đun nhớt khi cắt G" (Loss shear modulus)

Tích số của mô đun cắt động (G*) và sin của góc trễ pha (δ). Mô đun nhớt khi cắt G” biểu diễn thành phần của mô đun cắt động được đo bằng phần năng lượng bị mất đi (hao tán trong chu kì tác động của tải trọng).

3.8 Mô đun đàn hồi khi cắt G’ (Storage shear modulus)

Tích số của mô đun cắt động (G*) và cosin của góc trễ pha (δ). Mô đun đàn hồi khi cắt G’ biểu diễn thành phần của mô đun cắt động được đo bằng phần năng lượng tồn trữ trong chu kì tác động của tải trọng.

3.9 Tấm đĩa (Parallel plate geometry)

Mẫu thử được kẹp giữa hai tấm đĩa tròn, tương đối cứng, đặt song song và chịu tác động của lực cắt điều hòa dạng hình sin.

3.10 Lực cắt dao động điều hòa dạng hình sin (oscillatory shear)

Dạng lực cắt tác động lên mẫu thử có dạng hình sin, sao cho ứng suất cắt hoặc biến dạng xuất hiện thay đổi theo dạng hình sin với một biên độ nào đó quanh gốc 0 (zero).

3.11 Đàn hồi - nhớt tuyến tính (linear viscoelastic)

Trong tiêu chuẩn này, vùng đàn-nhớt tuyến tính là vùng ứng xử của vật liệu, trong đó mô đun cắt động của vật liệu không phụ thuộc vào ứng suất cắt hoặc biến dạng.

3.12 Nhiệt kế cầm tay (để kiểm tra) (Portable thermometer)

Thiết bị điện tử có chức năng đo nhiệt độ (đầu đo có tích hợp nhiệt kế hoặc điện trở), yêu cầu có sơ đồ mạch điện tử và hệ thống đọc.

3.13 Nhiệt kế chuẩn (Reference thermometer)

Nhiệt kế theo dõi, dạng chất lỏng - ống thủy tinh, hoặc nhiệt kế điện tử định chuẩn.

3.14 Hiệu chỉnh nhiệt độ (Temperature correction)

Chênh lệch nhiệt độ giữa nhiệt độ nhận được của lưu biến kế cắt động và nhiệt độ trong mẫu thử, được đo bởi nhiệt kế cầm tay đặt giữa các tấm đĩa.

3.15 Bộ phận ổn định nhiệt (Thermal equilibrium)

Bộ phận hoạt động để đảm bảo cho nhiệt độ của mẫu thử, đặt giữa các tấm đĩa, không thay đổi theo thời gian.

3.16 Kiểm tra xác nhận (Verification)

Quá trình kiểm tra độ chính xác của thiết bị hoặc các bộ phận của thiết bị đối chiếu với quá trình kiểm tra nội bộ của phòng thí nghiệm. Quá trình này thường được thực hiện trong phạm vi hoạt động của phòng thí nghiệm.

3.17 Đóng rắn steric (Steric hardening)

Quan sát thấy sự kết tụ phân tử.

3.18 Kết tụ phân tử (Molecular association)

Quá trình kết tụ xảy ra giữa các phân tử của nhựa đường trong quá trình lưu trữ ở nhiệt độ môi trường. Kết tụ phân tử có thể làm tăng giá trị mô đun cắt động của nhựa đường. Sự kết tụ phân tử có thể xảy ra mạnh sau chỉ vài giờ lưu trữ.

4 Tóm tắt phương pháp

4.1 Tiêu chuẩn này qui định quá trình thực hiện thử nghiệm xác định giá trị mô đun cắt động (G*) và góc trễ pha (δ) của nhựa đường bằng thiết bị lưu biến kế cắt động.

4.2 Tiêu chuẩn này phù hợp khi giá trị mô đun cắt động của mẫu thử nằm trong khoảng từ 100 Pa đến 10 MPa. Giá trị mô đun cắt động của nhựa đường thường nằm trong khoảng này khi chúng ở nhiệt độ từ 6oC đến 88o C với tần số góc thử nghiệm 10 rad/s, tùy thuộc vào phân cấp, nhiệt độ thử nghiệm và điều kiện hóa già hoặc chưa hóa già trước khi thử nghiệm.

4.3 Mẫu thử nghiệm có hai dạng: đường kính chuẩn 25 mm với chiều dày 1 mm và đường kính chuẩn 8 mm với chiều dày 2 mm. Khi thử nghiệm, mẫu thử được đặt giữa hai tấm đĩa bằng kim loại nằm song song đồng tâm. Trong quá trình thử nghiệm, một đĩa sẽ xoay điều hòa với đĩa còn lại gắn cố định, với tần số và biên độ biến dạng xoay đã được ấn định trước (khống chế biến dạng) hoặc với tần số và biên độ mômen xoắn (khống chế ứng suất). Biên độ biến dạng yêu cầu và ứng suất yêu cầu khi thử nghiệm phụ thuộc vào giá trị mô đun cắt động của nhựa đường thử nghiệm. Các giá trị biên độ được lựa chọn cho thử nghiệm phải đảm bảo mẫu thí nghiệm nằm trong vùng làm việc đàn - nhớt tuyến tính.

4.4 Mẫu thử dược duy trì ở nhiệt độ thử nghiệm với sai số ±0,1oC do được làm nóng hoặc làm lạnh của tấm đĩa trên và tấm đĩa dưới, hoặc bằng cách đặt cả tấm đĩa trên, tấm đĩa dưới và mẫu trong buồng (bể) ổn định nhiệt.

4.5 Trong tiêu chuẩn này sử dụng tải trọng tác dụng dao động điều hòa dạng hình sin với tần số nằm trong khoảng 1 rad/s đến 100 rad/s. Thử nghiệm tiêu chuẩn được thực hiện ở tần số 10 rad/s. Giá trị mô đun cắt động (G*) và góc trễ pha (δ) được tính toán tự động nhờ phần mềm chuyên dụng có chức năng thu thập và xử lý số liệu thử nghiệm, được tích hợp kèm với thiết bị của nhà sản xuất.

5 Ý nghĩa và ứng dụng

5.1 Nhiệt độ thí nghiệm được quyết định tùy thuộc nhiệt độ của mặt đường theo vị trí địa lý của khu vực dự định sử dụng nhựa đường.

5.2 Giá trị mô đun cắt động là một chỉ tiêu đặc trưng cho độ cứng và khả năng chống biến dạng do tải trọng của nhựa đường. Giá trị mô đun cắt động và góc trễ pha phản ánh khả năng chống biến dạng cắt trượt của nhựa đường trong phạm vi làm việc đàn - nhớt tuyến tính.

5.3 Giá trị mô đun cắt động và góc trễ pha được sử dụng để tính toán các chỉ tiêu kỹ thuật của nhựa theo tiêu chuẩn AASHTO M320.

6 Thiết bị

6.1 Lưu biến kế cắt động (DSR), bao gồm: các tấm đĩa bằng kim loại đặt song song, đồng tâm; hệ thống ổn định nhiệt; thiết bị gia tải; và một hệ thống kiểm soát - thu thập dữ liệu thử nghiệm.

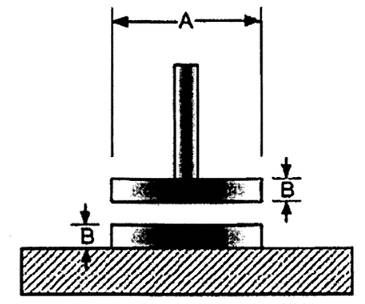

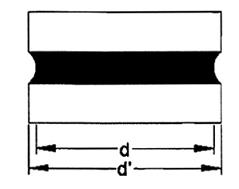

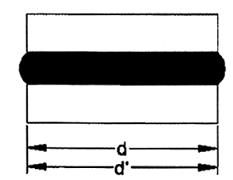

6.1.1 Tấm đĩa của thiết bị DSR được làm từ thép không gỉ hoặc bản nhôm với bề mặt phẳng, nhẵn. Tấm đĩa có hai loại: đường kính chuẩn (8,00±0,02) mm và đường kính chuẩn (25,00±0,05) mm (Hình 1). Tấm đĩa dưới được gắn cố định với đế ở một số lưu biến kế cắt động và có dạng phẳng. Vị trí lắp đặt mẫu ở tâm của tấm đĩa cao hơn bề mặt đế ít nhất 1,5 mm với đường kính đúng bằng đường kính của tấm đĩa trên. Vị trí lắp đặt mẫu này được nhà sản xuất bố trí sao cho dễ dàng cắt phần mẫu dư và đảm bảo độ chụm của kết quả thí nghiệm.

| Kích thước | Tấm đĩa chuẩn 8 mm | Tấm đĩa chuẩn 25 mm |

| A | 8,00±0,02 mm | 25,00±0,05 mm |

| B | ≥ 1,5 mm | ≥ 1,5 mm |

Hình 1 - Kích thước tấm đĩa và đế của DSR

CHÚ THÍCH 1: Để có được dữ liệu chính xác, các đĩa trên và đĩa dưới nên đồng tâm với nhau. Ngoài việc quan sát bằng mắt thì hiện nay chưa có quy trình kiểm tra độ đồng tâm của hai đĩa. Trong quá trình quay không được để đĩa bị rung. Việc này có thể được kiểm tra bằng mắt hoặc bằng đồng hồ đo giữ tiếp xúc với cạnh của đĩa trong khi đĩa đang xoay. Khi hệ thống đo hoạt động sẽ xuất hiện hai loại dao động: ở trung tâm (dao động ngang) và sự chệch hướng (dao động thẳng đứng). Thông thường, sự dao động có thể phát hiện nếu nó lớn hơn ±0,02 mm. Đối với một hệ thống mới, sự dao động trong khoảng ±0,01 mm là điển hình. Nếu sự dao động lớn hơn ±0,02 mm, cần có đề xuất với nhà sản xuất.

6.1.2 Buồng (bể) ổn định nhiệt: Kiểm soát nhiệt độ thử nghiệm, tăng nhiệt và giảm nhiệt cho mẫu (trong các bước thử nghiệm), đảm bảo môi trường ổn định cho mẫu. Tăng nhiệt và giảm nhiệt với tốc độ vừa phải số không ảnh hưởng tới tính chất của mẫu thử. Nhiệt độ trong buồng (bể) ổn định nhiệt được kiểm soát, điều chỉnh tăng giảm nhờ dòng chất lỏng tuần hoàn như nước, hoặc bằng khí như Nitrogen hoặc nhờ các tấm có tích hợp phần tử nhiệt điện Peltier tiếp xúc với mẫu. Trong trường hợp thiết bị sử dụng hệ thống gia tải từ áp lực khí, phải sử dụng thiết bị làm khô khí để tránh tích tụ hơi ẩm ở các bộ phận của thiết bị. Buồng (bể) ổn định nhiệt và bộ phận kiểm soát nhiệt độ sẽ kiểm soát nhiệt độ của mẫu; kể cả gradient nhiệt đến ± 0,1oC. Buồng (bể) ổn định nhiệt được bố trí bao trùm toàn bộ tấm đĩa trên và tấm đĩa cố định dưới để hạn chế tối thiểu sự thay đổi nhiệt.

CHÚ THÍCH 2: Bể dung dịch tuần hoàn riêng biệt với DSR bơm chất lỏng qua khoang thí nghiệm có thể được yêu cầu nếu sử dụng môi trường dung dịch. Không nên điều chỉnh tốc độ chảy của dung dịch khi đã hoàn tất việc thiết lập nhiệt độ. Ống dẫn chất lỏng nên được kiểm tra định kỳ và làm sạch hoặc thay thế nếu cần thiết để loại bỏ các chướng ngại vật.

6.1.2.1 Bộ phận khống chế nhiệt độ, có khả năng đảm bảo cho nhiệt độ mẫu thử từ 3oC đến 88 oC với độ sai khác ± 0,1 oC.

6.1.2.2 Nhiệt kế của DSR - nhiệt kế điện trở platinum (PRT) được gắn với buồng (bể) ổn định nhiệt như một phần nằm trong thiết bị lưu biến cắt động, được gắn gần với tấm đĩa cố định phía dưới, khoảng đo của nhiệt kế từ 3oC đến 88oC với độ chính xác là 0,1oC. (theo tiêu chuẩn DIN 43760 Loại A). Nhiệt kế này cho phép kiểm soát nhiệt độ của mẫu thí nghiệm giữa các tấm đĩa và cho phép tính toán liên tục nhiệt độ trong quá trình lắp mẫu, giữ nhiệt, và thí nghiệm. Nhiệt kế PRT được hiệu chuẩn với thiết bị đo riêng rẽ hoặc với mạch điện tử của nhiệt kế.

CHÚ THÍCH 3: Nhiệt kế PRT tuân theo tiêu chuẩn DIN 43760 (Loại A) hoặc các tiêu chuẩn tương đương sử dụng trong trường hợp này.

6.1.3 Bộ phận gia tải

Có thể tạo ra tải trọng điều hòa dạng hình sin lên mẫu thử với tần số 10 rad/s ±0,1 rad/s. Nếu tần số thử nghiệm sử dụng khác 10 rad/s thì tần số thí nghiệm phải có độ chính xác 1%. Bộ phận gia tải có khả năng khống chế ứng suất hoặc khống chế biến dạng khi thí nghiệm. Trong trường hợp thử nghiệm với khống chế biến dạng, bộ phận gia tải sẽ tạo ra một mômen xoắn tuần hoàn đủ để gây ra một biến dạng góc xoay với độ chính xác không vượt quá 100 µrad của biến dạng đã quy định. Trong trường hợp thử nghiệm với khống chế ứng suất, bộ phận gia tải sẽ tạo ra một mô men xoắn tuần hoàn với độ chính xác không vượt quá 10 mN.m của mô men xoắn đã quy định. Yêu cầu của toàn hệ thống tại 100 N.m của mô men xoắn phải nhỏ hơn 2 mrad/N.m. Thiết bị phải đảm bảo tần số, ứng suất và biến dạng tương đối được kiểm soát và thu thập với độ chính xác 1% hoặc nhỏ hơn trong khoảng đo ứng với tiêu chuẩn này.

6.1.4 Hệ thống kiểm soát và thu thập dữ liệu

Có khả năng thu thập và lưu lại các dữ liệu nhiệt độ, tần số, góc biến dạng và mô men xoắn. Thiết bị đo các dữ liệu trên phải có độ chính xác tương ứng với yêu cầu trong Bảng 1. Ngoài ra, từ dữ liệu thu được hệ thống số tính toán và lưu lại giá trị ứng suất cắt, biến dạng cắt trượt, môđun cắt động (G*) và góc trễ pha (δ). Hệ thống phải có chức năng thu thập và lưu giữ giá trị G* trong khoảng 100 Pa đến 10 MPa với độ chính xác 1% hoặc nhỏ hơn, giá trị góc trễ pha δ trong khoảng từ 0 đến 90o với độ chính xác 0,1o.

Bảng 1 - Yêu cầu về độ chính xác của các dữ liệu

| Đặc tính (Các dữ liệu) | Độ chính xác |

| Nhiệt độ | 0,1oC |

| Tần số | 1% |

| Mô men xoắn | 10 mN.m |

| Góc biến dạng | 100 µ rad |

6.2 Khuôn tạo mẫu (tùy chọn) - Được làm từ cao su - silicone với chiều dày không nhỏ hơn 5 mm. Đối với tấm đĩa 25 mm với khe hở 1 mm thì khoang khuôn tạo mẫu có đường kính khoảng 18 mm, chiều sâu 2 mm; đối với tấm đĩa 8 mm với khe hở 2 mm thì khoang khuôn tạo mẫu có đường kính khoảng 8 mm, chiều sâu 2,5 mm.

6.3 Dụng cụ cắt mẫu - với một dụng cụ phẳng, dài, sắc cạnh có bề rộng tối thiểu là 4 mm.

6.4. Vật liệu tẩy sạch - vải sạch, khăn giấy, bông gạc, hoặc vật liệu thích hợp khác theo yêu cầu để lau sạch các tấm đĩa.

6.5 Dung môi làm sạch - dầu khoáng, dung môi tẩy, toluene, hoặc dung môi tương tự như yêu cầu để làm sạch các tấm đĩa. Sử dụng Acetone để loại bỏ dư lượng dung môi trên các bề mặt của các tấm đĩa sau tẩy rửa.

6.6 Nhiệt kế tham chiếu - nhiệt kế dạng chất lỏng - thủy tinh hoặc nhiệt kế điện tử chuẩn. Sẽ dùng chuẩn nhiệt độ này để chuẩn hóa nhiệt kế cầm tay (Điều 9.3).

6.6.1 Nhiệt kế chất lỏng - thủy tinh - NIST- nhiệt kế có khoảng đo thích hợp với thang đo 0,1oC. Phần đầu đo của nhiệt kế đã được chuẩn hóa theo tiêu chuẩn ASTM E 563.

6.6.2 Nhiệt kế điện tử - bao gồm đầu đo dạng điện trở với độ chính xác ± 0,05oC và thang đo 0,01oC. Các nhiệt kế điện tử này phải được hiệu chuẩn ít nhất mỗi năm một lần được chuẩn hóa theo tiêu chuẩn ASTM E 77.

6.7 Nhiệt kế cầm tay - sử dụng cảm biến điện trở được tích hợp mạch điện tử và hiển thị dữ liệu. Chiều dày của đầu đo nhiệt kế này không lớn hơn 2,0 mm để có thể lắp đặt vào giữa hai tấm đĩa. Các nhiệt kế tham chiếu (xem Điều 6.6) có thể được sử dụng nếu kích thước của đầu đo phù hợp với mẫu thử theo yêu cầu của Điều 9.4.1 hoặc Điều 9.4.2.

7 Các quy định về an toàn

7.1 Trong quá trình chuẩn bị mẫu thử phải đảm bảo các quy định về an toàn (với chất kết asphalt ở nhiệt độ cao).

8 Chuẩn bị thiết bị, dụng cụ

8.1 Chuẩn bị các dụng cụ để thí nghiệm phù hợp với các khuyến nghị của nhà sản xuất. Thiết bị DSR do các nhà sản xuất khác nhau sẽ khác nhau về các yêu cầu và tính năng kỹ thuật.

8.2 Kiểm tra bề mặt của các tấm đĩa đảm bảo tấm đĩa phẳng, không trầy xước, cạnh tấm đĩa không bị tròn. Sử dụng các dung môi (Điều 6.5) làm sạch tấm đĩa. Tẩy sạch dung môi bằng vải cotton hoặc vải mềm được tẩm acetone. Dùng vải cotton hoặc vải mềm khô để lau khô tấm đĩa.

8.3 Lắp các tấm đĩa đã được kiểm tra và làm sạch vào thiết bị thí nghiệm một cách chắc chắn theo yêu cầu kỹ thuật của thiết bị.

8.4 Thiết lập nhiệt độ thử nghiệm căn cứ theo phân cấp đặc tính của nhựa đường hoặc theo quy trình thử nghiệm được quy định trước (xem chú thích 4). Cho phép thiết bị DSR đạt tới nhiệt độ ổn định chính xác đến ±0,1 oC của nhiệt độ thí nghiệm.

CHÚ THÍCH 4: Tiêu chuẩn ASSHTO M 320 và ASSHTO R 29 hướng dẫn về việc lựa chọn nhiệt độ thí nghiệm.

8.5 Thiết lập vị trí chiều dày zero ứng với khe hở bằng 0 mm bằng cách xoay bộ phận điều chỉnh cho tới khi tấm đĩa phía trên tiếp xúc chạm vào tấm đĩa cố định phía dưới. Đối với các thiết bị có bộ phận ghi nhận lực nén thẳng đứng, điều chỉnh cho tới khi khe hở giữa hai tấm đĩa không còn, quan sát lực nén và thiết lập tiếp xúc giữa các tấm đĩa, thiết lập vị trí khoảng cách zero khi giá trị lực nén xấp xỉ 0 N.

CHÚ THÍCH 5 - Khung, các cảm biến, và thiết bị trong DSR kích thước thay đổi do nhiệt độ gây ra khoảng hở thay đổi. Không cần thiết điều chỉnh khoảng hở khi thực hiện phép đo trong một phạm vi giới hạn của nhiệt độ. Khoảng hở nên được đặt ở nhiệt độ thí nghiệm, hoặc khi kiểm tra phải được tiến hành trong một khoảng nhiệt độ, khoảng hở nên được đặt ở giữa phạm vi dự kiến của nhiệt độ thí nghiệm. Đối với hầu hết các thiết bị, việc điều chỉnh khoảng hở là không cần thiết miễn là nhiệt độ thí nghiệm là trong ± 12oC của nhiệt độ mà tại đó khoảng hở được thiết lập. Nếu thiết bị có bù khoảng hở nhiệt độ, khoảng hở có thể được đặt ở nhiệt độ thí nghiệm đầu tiên thay vì giữa khoảng nhiệt độ thí nghiệm.

8.6 Khi vị trí zero đã được thiết lập theo Điều 8.5, điều chỉnh nâng cao tấm đĩa phía trên tới xấp xỉ chiều dày của mẫu thử nghiệm và làm nóng trước các tấm đĩa. Công đoạn làm nóng các tấm đĩa giúp tăng dính bám của tấm đĩa với mẫu nhựa đường, đặc biệt cần thiết khi thí nghiệm ở các cấp nhiệt độ không cao (nhiệt độ trung gian).

8.7 Làm nóng trước các tấm đĩa chuẩn 25 mm đến nhiệt độ dự kiến thử nghiệm hoặc làm nóng trước ở mức nhiệt độ thấp nhất trong trường hợp thử nghiệm ở nhiều cấp nhiệt độ. Với các tấm đĩa chuẩn 8 mm, làm nóng đến nhiệt độ giữa 34oC đến 46oC. Điều chỉnh sao cho khe hở giữa các tấm đĩa là 1,05 mm (đối với tấm đĩa chuẩn 25 mm) và 2,10 mm (đối với tấm đĩa chuẩn 8 mm).

CHÚ THÍCH 6: Để có được độ dính bám thích hợp giữa nhựa đường và các đĩa thí nghiệm, các đĩa phải được làm nóng trước. Làm nóng sơ bộ là đặc biệt quan trọng khi khuôn silicone được sử dụng để chuẩn bị nhựa đường để chuyển sang các đĩa thí nghiệm và khi thí nghiệm được tiến hành với các đĩa 8 mm. Khi sử dụng phương pháp đặt trực tiếp, các đĩa thí nghiệm ngay lập tức được đưa vào tiếp xúc với nhựa đường, nhựa đường được làm nóng sẽ cải thiện độ dính bám. Nhiệt độ sấy sơ bộ cần thiết cho độ dính bám thích hợp phụ thuộc vào loại và tính chất của nhựa đường và nhiệt độ thí nghiệm (đĩa 8 mm hoặc 25 mm). Đối với một số cấp nhựa đường cứng hơn, đặc biệt là nhựa đường cải tiến cấp cao, làm nóng các đĩa đến 46oC có thể không đủ để đảm bảo độ dính bám thích hợp của nhựa đường vào các đĩa thí nghiệm, đặc biệt là nếu khuôn silicone được sử dụng và thí nghiệm được tiến hành với đĩa 8 mm. Đối với nhựa đường cải tiến cấp cao, có thể sử dụng nhiệt độ sấy sơ bộ cao hơn.

9 Kiểm tra và hiệu chuẩn

9.1 Kiểm tra bộ thiết bị DSR và các bộ phận cấu tạo của nó ít nhất sáu tháng một lần và khi thiết bị DSR hoặc các tấm đĩa được lắp đặt mới, hoặc khi di chuyển thiết bị DSR đến vị trí mới, hoặc khi nghi ngờ độ chính xác của thiết bị DSR hoặc bất kỳ bộ phần nào của thiết bị. Bốn hạng mục yêu cầu kiểm tra: đường kính tấm đĩa, cảm biến đo mô men xoắn của thiết bị DSR, nhiệt kế cầm tay, và nhiệt độ mẫu thử DSR. Kiểm tra các cảm biến do nhiệt độ của thiết bị DSR trước khi kiểm tra các cảm biến đo mômen xoắn.

9.2 Kiểm tra các đường kính tấm đĩa - đo các đường kính của tấm đĩa chính xác đến 0,01 mm. Lưu giữ các số liệu đo đường kính của tấm đĩa theo thời gian được xem như là một phần của chương trình kiểm soát chất lượng phòng thí nghiệm. Nhập giá trị đường kính thực tế của tấm đĩa đo được vào phần mềm để tính toán kết quả thí nghiệm. Nếu giá trị đo được đường kính tấm đĩa trên và tấm đĩa dưới khác nhau, nhập giá trị nhỏ hơn vào phần mềm và coi đó là giá trị sử dụng trong tính toán.

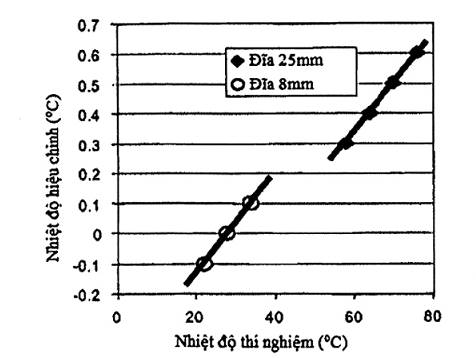

CHÚ THÍCH 7: Độ sai lệch ± 0,05 mm đường kính của đĩa có thể dẫn đến sai số sai số 0,8 % giá trị mô đun cắt động khi thử nghiệm với tấm đĩa chuẩn 25 mm. Đối với tấm đĩa chuẩn 8 mm, sai lệch đường kính ± 0,01, ± 0,02, và ± 0,05 mm có thể dẫn đến sai số 0,5, 1,0 và 2,5 % giá trị mô đun cắt động (xem Hình 2).

Hình 2 - Ảnh hưởng do sai số của khoảng cách khe hở hoặc của đường kính tấm đĩa

9.3 Kiểm tra nhiệt kế cầm tay - Sử dụng các nhiệt kế chuẩn để kiểm tra nhiệt kế cầm tay (được sử dụng để đo nhiệt độ giữa các tấm đĩa). Nếu sử dụng nhiệt kế chuẩn để kiểm tra nhiệt độ giữa các tấm đĩa, nhiệt kế chuẩn phải đáp ứng các yêu cầu trong Điều 6.7.

9.3.1 Quy trình kiểm tra khuyến cáo - Đặt nhiệt kế chuẩn tiếp xúc với đầu đo của nhiệt kế cầm tay và nhúng hai nhiệt kế vào bể nước tuần hoàn. Nước sử dụng phải được khử ion để tránh sự dẫn điện giữa các điện cực của nhiệt kế điện trở. Nếu không có nước đã khử ion, cần cách nước đầu đo của điện trở cầm tay và nhiệt kế chuẩn bằng cách bọc chúng qua lớp vật liệu không thấm khi nhúng vào bể nước. Quan sát nhiệt độ đo được của nhiệt kế chuẩn và nhiệt kế cầm tay với các cấp tăng 6oC trong khoảng nhiệt độ thử nghiệm. Nếu nhiệt độ ghi nhận của nhiệt kế chuẩn và nhiệt kế cầm tay sai lệch nhau 0,1oC hoặc nhiều hơn, ghi lại sự sai lệch nhiệt độ tại mỗi cấp nhiệt độ để sử dụng cho việc điều chỉnh nhiệt độ sau này. Dữ liệu về điều chỉnh nhiệt độ được coi như một phần trong chương trình quản lý chất lượng phòng thí nghiệm.

CHÚ THÍCH 8: Cho dải nhiệt độ cao trình tự được đề nghị là sử dụng một bể nước khuấy được kiểm soát trong phạm vi ±0,1oC như bể nhớt dùng cho ASTM D 2170 hoặc D 2171. Đối với bể giữ nhiệt tháp, có thể sử dụng bể đá lạnh hoặc bể giữ nhiệt độ được kiểm soát. Đặt đầu dò của nhiệt kế cầm tay tiếp xúc với nhiệt kế tham chiếu, và giữ bộ phận tiếp xúc thật tốt. Có thể dùng bằng cao su giữ bộ phận tiếp xúc. Nhúng bộ phận tiếp xúc trong bể nước, và làm cho bể nước cân bằng nhiệt. Ghi nhiệt độ trên mỗi thiết bị khi cân bằng nhiệt đạt được.

CHÚ THÍCH 9: Nếu số dọc từ hai thiết bị khác nhau 0,5oC hoặc hơn, hiệu chỉnh hoặc có thể xem xét hoạt động của nhiệt kế cầm tay, và nó có thể cần phải được hiệu chuẩn lại hoặc thay thế. Sự thay đổi liên tục trong điều chỉnh nhiệt độ theo thời gian cũng có thể làm cho nhiệt kế cầm tay phải được xem xét.

9.4 Điều chỉnh nhiệt độ mẫu thử nghiệm - Gradient nhiệt trong lưu biến kế cắt động có thể là nguyên nhân gây ra sự sai khác giữa nhiệt độ của mẫu thử nghiệm và nhiệt độ được ghi nhận bởi nhiệt kế của DSR (được sử dụng để kiểm soát nhiệt độ của DSR). Nhiệt kế DSR sẽ được kiểm chuẩn ít nhất sáu tháng một lần. Khi sai khác nhiệt độ là 0,1oC hoặc cao hơn, xác định nhiệt độ điều chỉnh bằng cách lắp đầu đo nhiệt độ trong mẫu cao su - silicone (Điều 9.4.1) hoặc bằng cách đặt mẫu thử nhựa đường vào giữa các tấm đĩa và lắp đầu đo của nhiệt kế cầm tay vào trong nhựa đường (Điều 9.4.2).

9.4.1 Phương pháp sử dụng mẫu cao su - silicone rất mỏng - đối với dải nhiệt độ thử nghiệm, lắp mẫu vào giữa các tấm đĩa chuẩn 25 mm, điều chỉnh sao cho mẫu cao su - silicone tiếp xúc hoàn toàn với tấm đĩa trên và tấm đĩa dưới. Trong trường hợp cần thiết có thể thoa một lớp mỡ bôi trơn mỏng hoặc chất chống dính lên bề mặt tấm đĩa để đảm bảo sự tiếp xúc hoàn toàn và truyền nhiệt tốt trong mẫu silicone. Xác định các nhiệt độ hiệu chỉnh theo hướng dẫn trong Điều 9.4.3.

CHÚ THÍCH 10: Chất chống dính có nguồn gốc rõ ràng ít gây ô nhiễm nước tuần hoàn hơn mỡ bôi trơn.

CHÚ THÍCH 11: Độ dày của các màng mỏng silicon nên được đo bằng thước cặp. Độ dày có thể được sử dụng để thiết lập khoảng hở cho nhiệt độ.

9.4.2 Phương pháp sử dụng mẫu thử nhiệt độ (Dummy specimen) - Mẫu thử nhiệt độ làm từ nhựa đường hoặc từ một loại polymer khác sao cho có thể tạo hình mẫu dễ dàng giữa các tấm đĩa. Đầu đo của nhiệt kế cầm tay được đặt trong mẫu thử nhiệt độ và tất cả được lắp đặt giữa hai tấm đĩa của thiết bị DSR. Điều chỉnh khe hở giữa các tấm đĩa đến chiều dày thử nghiệm (1 mm với tấm đĩa chuẩn 25 mm và 2 mm với tấm đĩa chuẩn 8 mm), sao cho đầu đo nhiệt độ của nhiệt kế cầm tay nằm ở tâm của mẫu thử nhiệt độ. Làm nóng các tấm đĩa để đảm bảo cho mẫu thử nhiệt độ tiếp xúc hoàn toàn với bề mặt của các tấm đĩa và lấp đầy khe hở. Không cần thiết phải cắt tỉa phần mẫu dư phình ra khi điều chỉnh chiều dày thử nghiệm nhưng cần tránh không để nhựa đường dính xung quanh cạnh của tấm đĩa. Xác định các nhiệt độ hiệu chỉnh theo hướng dẫn trong Điều 9.4.3.

CHÚ THÍCH 12 - Mài và đánh bóng có thể để lại một dư lượng dầu silicone trên bề mặt của tấm đĩa, vì thế không nên sử dụng cho mẫu thử nhiệt độ.

9.4.3 Xác định nhiệt độ hiệu chỉnh

Ghi lại đồng thời nhiệt độ đo được bằng nhiệt kế của thiết bị DSR và nhiệt kế cầm tay theo từng cấp 6oC trong khoảng nhiệt độ thử nghiệm. Tại mỗi cấp nhiệt độ, sau khi nhiệt độ ổn định, ghi lại nhiệt độ đo bằng nhiệt kế cầm tay và nhiệt kế của DSR chính xác đến 0,1oC. Nhiệt độ ổn định đạt được là khi nhiệt độ đo được của hai nhiệt kế DSR và nhiệt kế cầm tay không thay đổi quá 0,1oC trong vòng 5 phút. Có thể kiểm tra bổ sung các nhiệt độ nằm trong khoảng nhiệt độ thử nghiệm sử dụng cho thí nghiệm lưu biến cắt động sau này.

9.4.4 Xây dựng đường hiệu chỉnh nhiệt độ mẫu

Sử dụng các dữ liệu thu được theo Điều 9.4, lập biểu đồ tương quan về sự sai khác giữa nhiệt độ đo được so với nhiệt độ đo bằng nhiệt kế cầm tay (Hình 3). Sự sai khác nhiệt độ là thông số hiệu chỉnh nhiệt được sử dụng cho bộ phận kiểm soát nhiệt độ của thiết bị DSR để đảm bảo mẫu thí nghiệm giữa hai tấm đĩa của thiết bị đạt được nhiệt độ yêu cầu. Từ đường cong tương quan, xác định nhiệt độ hiệu chỉnh tương ứng với nhiệt độ thử nghiệm và nhiệt độ ghi nhận giữa các tấm đĩa được xem là nhiệt độ thử nghiệm. Ngoài ra, công cụ phần mềm có thể được viết để kết hợp các sự điều chỉnh nhiệt độ này.

Hình 3. Hiệu chỉnh nhiệt độ

CHÚ THÍCH 13 - Sự khác nhau giữa hai phép đo nhiệt độ có thể không phải là một hằng số được đưa ra bởi thiết bị nhưng có thể có sự khác biệt giữa nhiệt độ thử nghiệm và nhiệt độ phòng thí nghiệm cũng như với những biến động nhiệt độ của môi trường xung quanh. Sự khác biệt giữa hai phép đo nhiệt độ là do một phần sự thay đổi nhiệt trong mẫu thử và thiết bị.

9.5 Kiểm tra thiết bị DSR

Kiểm tra tính chính xác của các cảm biến đo mômen xoắn và các cảm biến đo góc chuyển dịch.

CHÚ THÍCH 14 - Nếu thay thế hay sửa chữa một bộ phận nào đó cần phải kiểm định lại hàng tuần theo mục 9.5. Số liệu thí nghiệm được lập theo dạng biểu đồ kiểm soát theo từng ngày (xem Phụ lục B).

9.5.1 Kiểm tra cảm biến đo mô men xoắn

Kiểm tra cảm biến đo mô men xoắn phải được thực hiện ít nhất 6 tháng một lần, sử dụng chất lỏng chuẩn hoặc dùng các thiết bị của nhà sản xuất cung cấp khi nghi ngờ sự hiệu chuẩn cảm biến mô men xoắn hoặc khi độ nhớt động lực của chất lỏng chuẩn đo được bằng máy không trùng khớp với độ nhớt động lực của chất lỏng chuẩn.

9.5.1.1 Kiểm tra cảm biến đo mô men xoắn với chất lỏng chuẩn

Độ nhớt phức hợp đo được bằng thiết bị DSR phải có sai khác với độ nhớt mao dẫn của chất lỏng chuẩn theo công bố của nhà sản xuất chất lỏng chuẩn nằm trong khoảng 3 %; nếu vượt quá, hiệu chuẩn cảm biến đo mô men xoắn sẽ được coi là không chính xác. Tính toán độ nhớt phức hợp bằng tỷ số giữa mô đun cắt động, G*. và tần số góc (đơn vị đo là rad/s). Xem hướng dẫn sử dụng chất lỏng chuẩn trong Phụ lục D.

| Phần trăm sai khác = [(ηa ηb)/ ηa] x 100 | (1) |

trong đó:

ηa : độ nhớt mao dẫn của chất lỏng chuẩn theo công bố của nhà sản xuất;

ηb : độ nhớt đã đo được tính bằng tỷ số giữa mô đun cắt động (G *) chia cho tần số góc (rad/s).

CHÚ THÍCH 15: Chất lỏng chuẩn phù hợp độ nhớt tiêu chuẩn mã hiệu N2700000SP. Độ nhớt theo tiêu chuẩn được tính theo đơn vị mPa.s. Đơn vị độ nhớt khi tính toán phần trăm sai khác là mPa.s.

9.5.1.2 Kiểm tra cảm biến do mô men xoắn bằng thiết bị chuyên dụng do nhà sản xuất cung cấp. Kiểm tra cảm biến do mô men xoắn bằng thiết bị chuyên dụng theo quy trình hướng dẫn của nhà sản xuất thiết bị. Việc cung cấp thiết bị chuyên dụng đúng lúc thích hợp của nhà sản xuất thường khó thực hiện. Nếu không thể thực hiện, có thể bỏ qua.

9.5.2 Kiểm tra cảm biến đo dịch chuyển góc - Nếu thiết bị chuyên dụng do nhà sản xuất cung cấp luôn có sẵn thì cứ sáu tháng tiến hành kiểm tra hiệu chỉnh một lần, hoặc khi nghi ngờ sự hiệu chỉnh của thiết bị DSR. Nếu không có sẵn thiết bị chuyên dụng thì có thể bỏ qua yêu cầu này.

9.5.3. Nếu thiết bị DSR được kiểm tra không đạt yêu cầu theo Điều 9.5 thì không được sử dụng để tiến hành thí nghiệm theo các quy định trong tiêu chuẩn này. Chỉ được thực hiện sau khi thiết bị DSR được hiệu chỉnh đạt các yêu cầu trên.

10 Chuẩn bị mẫu

10.1 Chuẩn bị mẫu vật liệu (nhựa đường): Nếu thử nghiệm nhựa đường nguyên gốc chưa hóa già thì quá trình chuẩn bị mẫu thử nhựa đường tuân thủ theo hướng dẫn tại tiêu chuẩn AASHTO T40.

10.1.1 Khử khí trước khi thí nghiệm: Nếu nhựa đường cũng được sử dụng để thí nghiệm kéo trực tiếp (DT) theo tiêu chuẩn AASHTO T314 và phải được hóa già theo tiêu chuẩn AASHTO T240 (RTFO) và hóa già theo tiêu chuẩn AASHTO R28 (PAV) thì quá trình khử khí trong nhựa đường trước khi thử nghiệm tuân thủ theo quy trình quy định trong tiêu chuẩn AASHTO R28. Trong các trường hợp khác, không tiến hành khử khí trong nhựa đường.

10.1.2 Sử dụng nhiệt làm nóng mẫu nhựa đường hóa lỏng để có thể rót tạo mẫu thử. Làm nóng mẫu trước khi thí nghiệm để loại bỏ sự kết tụ các phân tử trong quá trình hóa cứng steric xảy ra trong khi lưu trữ mẫu ở nhiệt độ môi trường. Tránh làm nóng các mẫu nhựa đường ở nhiệt độ trên 163oC; có thể cho phép làm nóng ở nhiệt độ trên 163oC đối với một số nhựa đường cải tiến hoặc đã hóa già sâu. Trong quá trình làm nóng, khuấy đều mẫu để đảm bảo độ đồng nhất và loại bỏ các bọt khí nếu có. Luôn đảm bảo làm nóng mẫu ở nhiệt độ thấp nhất và thời gian nhanh nhất có thể để tránh hóa cứng nhựa đường.

CHÚ THÍCH 16: Đối với nhựa đường nguyên gốc, độ nhớt thấp nhất nên dùng để có thể rót tạo mẫu tương đương với độ nhớt của dầu động cơ SAE 10W30 (dễ đổ nhưng không quá lỏng) ở nhiệt độ trong phòng.

CHÚ THÍCH 17: Đối với mẫu nhựa đường đã hóa già PAV, nhựa đường có thể được đặt trong lò chân không ở nhiệt độ tối đa là 175oC trong 40 phút. Do sự truyền nhiệt kém trong lò chân không, nhựa đường sẽ không bị quá nóng.

10.1.3 Nhựa đường sau quá trình lưu trữ đã nguội phải được làm nóng trước khi sử dụng. Những thay đổi về cấu trúc có thể xảy ra trong thời gian lưu trữ có thể làm tăng các giá trị mô đun đo được trong thử nghiệm, có thể lên đến 50 %.

10.2 Chuẩn bị mẫu thử: Vị trí khe hở zero được quy định tại Điều 8. Làm sạch và làm khô một cách cẩn thận bề mặt của các tấm đĩa để mẫu thử có thể dính bám đồng đều và chặt vào cả hai tấm đĩa. Buồng ổn định nhiệt được làm nóng từ 34oC đến 46oC khi thử nghiệm với các mẫu thử 8 mm. Đối với các mẫu thử 25 mm, buồng ổn định nhiệt được làm nóng đến nhiệt độ thử nghiệm hoặc làm nóng đến cấp nhiệt độ thử nghiệm đầu tiên nếu thử nghiệm với nhiều cấp nhiệt độ. Yêu cầu làm nóng trước tấm đĩa trên và tấm đĩa dưới để đảm bảo chất lượng dính bám của tấm đĩa với mẫu nhựa đường. Để chuẩn bị mẫu thử sử dụng một trong các phương pháp quy định tại Điều 10.3.1, 10.3.2, hoặc 10.3.3.

10.3 Rót nhựa đường vào một tấm đĩa (Điều 10.3.1), đặt trực tiếp (Điều 10.3.2), hoặc sử dụng khuôn tạo mẫu từ silicone (Điều 10.3.3). Sử dụng một lượng nhựa đường đủ cho mỗi mẫu sao cho có thể cắt tỉa phần dư của mẫu.

CHÚ THÍCH 18: Đặt trực tiếp và rót mẫu lên tấm đĩa là các phương pháp phù hợp vì kết quả thí nghiệm ít bị ảnh hưởng bởi sự hóa cứng steric của mẫu hơn so với sử dụng khuôn silicone. Đặt trực tiếp và rót trực tiếp nhựa đường lên các tấm đĩa làm cho nhiệt độ trong nhựa đường cao hơn khi các tấm đĩa và nhựa đường tiếp xúc với nhau, do đó giúp cải thiện độ dính bám giữa mẫu và tấm đĩa. Cũng vì lý do đó, việc làm cho nhựa đường và các tấm đĩa tiếp xúc với nhau ngay lập tức khi rót mẫu hay đặt trực tiếp là cũng quan trọng.

10.3.1 Rót mẫu: Chỉ sử dụng đối với những thiết bị DSR mà khi điều chỉnh hoặc tháo tấm đĩa không làm ảnh hưởng đến vị trí khe hở zero đã được thiết lập. Tháo tấm đĩa, ghé sát dụng cụ rót mẫu cách bề mặt tấm đĩa khoảng 15 mm, rót nhựa đường vào tâm tấm đĩa cho đến khi bao phủ gần như toàn bộ bề mặt tấm đĩa, cách mép tấm đĩa khoảng 2 mm. Chờ cho mẫu đủ cứng để tránh chảy ra ngoài, lắp tấm đĩa vào thiết bị để chuẩn bị thí nghiệm.

CHÚ THÍCH 19: Có thể sử dụng ống nhỏ mắt hoặc ống tiêm để rót mẫu lên bề mặt tấm đĩa.

10.3.2 Đặt trực tiếp: Phết nhựa đường đã làm nóng đến nhiệt độ quy định lên bề mặt của một trong các tấm đĩa bằng đũa thủy tinh hoặc kim loại, bằng thìa hoặc công cụ tương tự. Ngay sau khi chuyển cốc nhựa đường nóng lên một trong các tấm đĩa, tiếp tục trình tự theo Điều 10.4 để cắt tỉa và tạo chỗ phình ra cho mẫu thử nghiệm.

CHÚ THÍCH 20: Sử dụng que đường kính 4 đến 5 mm là phù hợp cho việc phết mẫu lên bề mặt tấm đĩa. Dùng đũa bằng thủy tinh đặc biệt thuận lợi khi thí nghiệm với tấm đĩa chuẩn 8-mm.

10.3.3 Khuôn silicone: Rót nhựa đường vào khuôn silicone để tạo mẫu thử nghiệm, khuôn silicone có kích thước theo hướng dẫn của Điều 6.2. Bảo dưỡng mẫu thử nghiệm trong khuôn silicone ở nhiệt độ trong phòng cho đến khi nguội bằng nhiệt độ không khí trong phòng. Cần phải che phủ khuôn khi để nguội, để khuôn, mẫu không bị nhiễm bẩn. Có thể đặt mẫu thử vào tấm đĩa trên hoặc tấm đĩa dưới. Khi đặt mẫu thử vào tấm đĩa dưới thì tháo mẫu thử khỏi khuôn, đặt đồng tâm mẫu thử vào tấm đĩa dưới. Khi đặt mẫu thử vào tấm đĩa trên thì đặt đồng tâm mẫu thử trên tấm đĩa trên khi mẫu thử đang trong khuôn. Ấn nhẹ mẫu asphalt vào tấm đĩa trên nhẹ nhàng và cẩn thận tháo khuôn silicone ra để mẫu thử asphalt dính bám vào tấm đĩa trên. Toàn bộ quá trình thử nghiệm phải hoàn thành trong thời gian không quá 4h kể từ khi rót mẫu vào khuôn silicone.

10.3.3.1 Khuôn có mẫu cần được làm mát ở nhiệt độ phòng ở vị trí phẳng, thoáng mát không bụi. Nếu mẫu asphalt bị làm mát đến nhiệt độ thấp hơn nhiệt độ phòng có thể ảnh hưởng đến các giá trị đo được của mô đun và gốc trễ pha. Làm mát cũng có thể dẫn đến sự tích tụ hơi ẩm trên bề mặt của mẫu, gây ảnh hưởng đến sự dính bám giữa mẫu và các tấm đĩa.

CHÚ THÍCH 21: Không nên sử dụng dung môi hòa tan để làm sạch khuôn cao su - silicone. Dùng miếng vải sạch lau khuôn mẫu. Nếu không lau sạch, các lần thí nghiệm sau sẽ khó làm sạch nhựa đường còn sót lại trong khuôn. Trong trường hợp gặp vấn đề do dính bám giữa mẫu và khuôn khi lấy mẫu ra, có thể loại bỏ khuôn đó.

CHÚ THÍCH 22: Một số cấp đặc tính của nhựa đường không thể gỡ bỏ khỏi khuôn silicone khi chưa nguội. Những cấp nhựa đường như PG 52-34, PG 46-34 và PG 58-34 không thể lấy ra khỏi khuôn ở nhiệt độ không khí. Nếu mẫu nhựa đường không thể lấy khỏi khuôn khi không làm mát thì có thể sử dụng phương pháp đặt trực tiếp hoặc phương pháp rót vào các tấm đĩa. Hoặc khuôn có thể được làm lạnh trong tủ lạnh tối đa là 10 phút để dễ dàng lấy mẫu ra khỏi khuôn.

10.4 Cắt tỉa mẫu thử: Ngay sau khi các mẫu thử nghiệm đã được đặt trên một trong những tấm đĩa như mô tả ở trên, di chuyển các tấm đĩa cho đến khi khe hở giữa các tấm bằng với khe hở thí nghiệm cộng với khoảng hở cần để tạo phình cho mẫu, giảm dần khe hở giữa hai tấm để tạo ra sự phình cho mẫu nhựa đường. (Xem Điều 10.5 giảm dần khe hở để tạo ra sự phình). Cắt tỉa phần nhựa đường dư bằng cách dùng dụng cụ cắt tỉa (có gia nhiệt nóng) cắt xung quanh viền của các tấm đĩa để nhựa đường phủ kín bằng đúng với đường kính ngoài của tấm đĩa.

CHÚ THÍCH 23 - Dụng cụ cắt tỉa nên được giữ ở nhiệt độ vừa đủ để thuận tiện cho việc cắt mẫu, tránh quá nóng sẽ làm cháy cạnh mẫu hoặc lạnh quá sẽ làm đường cắt ở cạnh mẫu bị thô không đều hoặc bị hỏng.

CHÚ THÍCH 24 - Khe hở nên được đặt ở lúc bắt đầu nhiệt độ thí nghiệm (mục 1.1.1.1) hoặc ở giữa phạm vi dự kiến của nhiệt độ thí nghiệm (mục 11.1.2). Xem Mục 5 để được hướng dẫn về thiết lập khoảng hở. Thông thường, kết quả thí nghiệm đáng tin cậy có thể có được với một mẫu đơn thí nghiệm ở nhiệt độ khoảng 12oC, khi đó khoảng cách đó khoảng hở được xác định.

10.5 Tạo phình cho mẫu thử: Ngay sau khi cắt tỉa mẫu nhựa đường xong, giảm khoảng hở giữa hai tấm đĩa để hình thành một độ phình nhẹ ở phía viền bên ngoài của mẫu thử nghiệm. Khoảng hở cần thiết để tạo ra độ phình cho mẫu phụ thuộc vào các thông số đặc thù của thiết bị DSR và sự khác biệt giữa nhiệt độ khi cắt tỉa mẫu và nhiệt độ thử nghiệm. Các giá trị khoảng hở giữa hai tâm đĩa để tạo phình là 0,05 mm cho tấm đĩa chuẩn 25-mm và 0,10 mm cho tấm đĩa chuẩn 8 mm. Quy trình thử nghiệm để kiểm chứng giá trị khoảng cách phù hợp này để tạo ra một độ phình thích hợp được trình bày ở Phụ lục H, I và K.

CHÚ THÍCH 25 - Các mô đun cắt động được tính toán với giả thiết rằng đường kính mẫu thí nghiệm bằng với đường kính tấm đĩa. Nếu mẫu nhựa đường hình thành một bề mặt lõm ở cạnh bên ngoài của nó, giả thiết này sẽ không đúng và các mô đun số có giá trị thấp hơn dự kiến.

11 Cách tiến hành

11.1 Đưa mẫu thử đến nhiệt độ thử nghiệm, với sai số ±0.1 oC.

CHÚ THÍCH 26 - Khe hở nên được đặt ở lúc bắt đầu nhiệt độ thí nghiệm (mục 11.1.1) hoặc ở giữa phạm vi dự kiến của nhiệt độ thí nghiệm (mục 11.1.2). Xem Mục 5 để được hướng dẫn về thiết lập khoảng hở. Thông thường, kết quả thí nghiệm đáng tin cậy có thể có được với một mẫu đơn, loại thí nghiệm với tấm đĩa từ 8 mm đến 25 mm ở nhiệt độ khoảng 12 oC. Tại đó khe hở được thiết lập.

11.1.1 Khi thí nghiệm nhựa đường theo tiêu chuẩn AASHTO M 320, chọn nhiệt độ thí nghiệm từ bảng trong tiêu chuẩn AASHTO M 320.

11.1.2 Khi tiến hành quá trình quét vùng nhiệt độ thí nghiệm thì bắt đầu tại khoảng giữa dải nhiệt độ thí nghiệm rồi tăng hoặc giảm nhiệt độ thí nghiệm để phủ toàn bộ vùng nhiệt độ thí nghiệm yêu cầu (Xem Điều 6 và 7 trong tiêu chuẩn AASHTO R 29).

11.2 Thiết lập bộ thiết bị kiểm soát nhiệt độ ở nhiệt độ thí nghiệm cần thiết, bao gồm tất cả sự điều chỉnh tăng hoặc giảm nhiệt độ theo yêu cầu của Điều 9.4.4. Cho nhiệt độ đã được chỉ ra bởi RTD (Resistance Temperature Detection) đạt đến nhiệt độ cần thiết. Thí nghiệm chỉ được bắt đầu sau khi nhiệt độ vẫn giữ ở mức nhiệt độ yêu cầu với sai số ± 0,1 oC trong thời gian ít nhất 10 phút.

CHÚ THÍCH 27 - Không thể xác định thời gian cân bằng cụ thể phù hợp với thiết bị DSR được sản xuất bởi các nhà sản xuất khác nhau. Các thiết kế (bể dung dịch tuần hoàn hoặc buồng khí) để duy trì nhiệt độ của cả hệ thống và nhiệt độ bắt đầu thí nghiệm số quyết định thời gian cần thiết để đạt được nhiệt độ thí nghiệm. Các phương pháp để xác định chính xác thời gian cân bằng nhiệt được mô tả trong Phụ lục M.

11.3 Chế độ khống chế biến dạng: Khi vận hành ở chế độ khống chế biến dạng, cần xác định giá trị biến dạng phù hợp với giá trị của mô đun cắt động. Khống chế sự biến dạng trong khoảng 20 % của giá trị mục tiêu được tính toán theo phương trình (2).

| γ (%) = 12,0 / (G*)0,29 | (2) |

trong đó:

γ : biến dạng cắt, %,

G* : môđun cắt động, kPa.

11.3.1 Khi thí nghiệm mẫu theo tiêu chuẩn AASHTO M 320, chọn giá trị biến dạng thích hợp từ Bảng 2. Phần mềm đi kèm với các thiết bị DSR sẽ tự động khống chế biến dạng mà không cần sự kiểm tra của người vận hành thiết bị.

Bảng 2 - Giá trị biến dạng mục tiêu

| Loại nhựa đường | kPa | Giá trị biến dạng (%) | |

| Giá trị mục tiêu | Khoảng thay đổi | ||

| Chưa hóa già | 1,0 G*/sin δ | 12 | 9 đến 15 |

| Sau hóa già bằng thiết bị RTFO | 2,2 G*/sin δ | 10 | 8 đến 12 |

| Sau hóa già bằng thiết bị PAV | 5000 G*sin δ | 1 | 0,8 đến 1,2 |

11.4 Chế độ khống chế ứng suất: Khi vận hành ở chế độ khống chế ứng suất, cần xác định giá trị ứng suất phù hợp với giá trị của mô đun cắt động. Khống chế giá trị ứng suất trong khoảng 20 % của giá trị mục tiêu được tính toán theo phương trình (3).

| t = 12,0 (G*)0,71 | (3) |

trong đó:

t : ứng suất cắt, kPa;

G* : mô đun cắt động, kPa.

11.4.1 Khi thí nghiệm mẫu theo tiêu chuẩn AASHTO M 320, chọn một giá trị ứng suất thích hợp từ Bảng 3. Phần mềm đi kèm với các thiết bị DSR sẽ tự động kiểm soát giá trị ứng suất mà không cần sự kiểm tra của người vận hành thiết bị.

Bảng 3 - Giá trị ứng suất mục tiêu

| Loại nhựa đường | kPa | Giá trị ứng suất (kPa) | |

| Giá trị mục tiêu | Khoảng thay đổi | ||

| Chưa hóa già | 1,0 G*/sin δ | 0,12 | 0,09 đến 0,15 |

| Sau hóa già bằng thiết bị RTFO | 2,2 G*/sin δ | 0,22 | 0,18 đến 0,26 |

| Sau hóa già bằng thiết bị PAV | 5000 G*sin δ | 50 | 40 đến 60 |

11.5 Khi nhiệt độ đã được ổn định tại cấp thử nghiệm, thiết bị DSR tạo ra mô men xoắn thông qua tấm đĩa trên tác động vào mẫu gây lên biến dạng yêu cầu với tần số gốc 10 rad/s. Trong 10 chu kỳ đầu tiên (hoặc như theo quy định thực hiện từ 8 đến 16 chu kỳ) chưa ghi nhận các số liệu. Trong 10 chu kỳ tiếp theo (hoặc như theo quy định thực hiện từ 8 đến 16 chu kỳ) ghi nhận các số liệu thử nghiệm, tinh giản các số liệu (dùng phép biến đổi Furier nhanh (FFT)) và từ đó tính toán các giá trị mô đun cắt động và góc trễ pha. Có thể thực hiện nhiều lần đo để kiểm tra xem mẫu thử có chuẩn bị đúng quy cách không. Sự dính bám kém giữa các tấm đĩa và mẫu nhựa đường hoặc hoặc thay đổi cấu trúc bên trong mẫu nứt vỡ có thể làm giảm giá trị của các mô đun khi lặp lại trên các lần đo trên cùng một loại mẫu. Giá trị của các mô đun của một số nhựa đường có thể bị giảm khi chịu tác dụng liên tục nhiều lần của ứng suất cắt. Hệ thống thu nhận số liệu tự động nhận và tinh giản các dữ liệu khi nó hoạt động đúng quy cách. Khi tiến hành thí nghiệm với nhiều giá trị tần số, bắt đầu thí nghiệm ở tần số thấp nhất và tăng dần đến tần số cao nhất.

CHÚ THÍCH 28 - Tần số tiêu chuẩn là 10 rad/s được sử dụng khi kiểm tra nhựa đường cho phù hợp với AASHTO M 320.

11.6 Hệ thống thu nhận số liệu miêu tả trong Điều 6.1.4 tự động tính toán G* và δ từ số liệu thí nghiệm có được, khi nó hoạt động đúng quy cách.

11.7 Tiến hành thí nghiệm ngay sau khi chuẩn bị và cắt tỉa mẫu. Các thí nghiệm ở nhiệt độ tiếp theo nên được thực hiện càng nhanh càng tốt để giảm thiểu tác động của sự hóa cứng các phân tử hay hình thành các nhóm phân tử không đồng nhất trong cấu trúc của nhựa đường làm tăng trị số mô đun nếu mẫu thử bị giữ lâu trong lưu biến kế cắt động. Nếu tiến hành thí nghiệm mẫu thử trong một thời gian dài có thể làm tăng giá trị của mô đun. Khi thí nghiệm ở nhiều nhiệt độ, toàn bộ quá trình thí nghiệm cần được thực hiện trong vòng 4h.

12 Trình bày kết quả

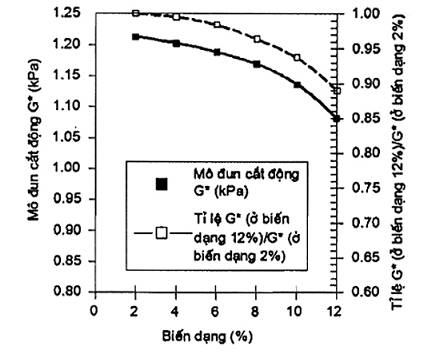

12.1 Mô đun cắt động và góc trễ pha phụ thuộc vào độ lớn của biến dạng cắt. Hai giá trị này đối với nhựa đường thường và nhựa đường cải tiến đều giảm khi tăng biến dạng cắt như biểu diễn trên hình 4. Kết quả thí nghiệm bằng cách tăng dần dần ứng suất hoặc biến dạng cũng được biểu diễn như ở hình 4. Đối với những thí nghiệm thông thường không nhất thiết phải thí nghiệm trên cả miền biến dạng thay đổi. Tuy nhiên, để xác định các giới hạn của miền quan hệ tuyến tính thì tiến hành các thí nghiệm trên và vẽ biểu đồ.

12.2 Miền quan hệ tuyến tính có thể được xác định từ các biến dạng nhỏ tại đó giá trị mô đun độc lập tương đối với biến dạng cắt. Miền này này sẽ thay đổi theo độ lớn của các mô đun cắt động. Miền tuyến tính được xác định ứng với phạm vi từ giá trị biến dạng 0 đến giá trị mà tại đó các mô đun cắt động đạt ít nhất 95% giá trị mô đun khi biến dạng tiến về 0.

12.3 Ứng suất cắt thay đổi tuyến tính từ giá trị 0 ở chính giữa tấm đĩa đến giá trị lớn nhất tại mép của chu vi tấm đĩa. Ứng suất cắt được tính toán từ các mô men xoắn tác dụng hoặc đo được, từ biến dạng áp dụng hoặc đo được và từ kích thước của mẫu thử nghiệm.

Hình 4 - Ví dụ về miền biến dạng tuyến tính

13 Báo cáo thử nghiệm

13.1 Báo cáo mẫu được nêu trong Phụ lục N. Mô tả đầy đủ về vật liệu được thử nghiệm bao gồm tên, phân cấp, và nguồn gốc.

13.2 Báo cáo cần mô tả các dụng cụ sử dụng cho thí nghiệm bao gồm cả số hiệu mô đen.

13.3 Các cấp biến dạng và ứng suất được quy định trong bảng 2 và bảng 3 là tiêu chuẩn tham chiếu chung và nằm trong vùng quan hệ tuyến tính của đường cong ứng suất biến dạng của nhựa đường thông thường và nhựa đường cải tiến. Một số trường hợp có thể có kết quả không tuyến tính trong vùng này. Khi đó, vẫn xác định các mô đun ứng với ứng suất hoặc biến dạng dự kiến nhưng cần nêu rõ điều kiện thí nghiệm là ngoài vùng tuyến tính.

13.4 Đối với mỗi thí nghiệm, cần báo cáo theo trình tự sau:

13.4.1 Đường kính tấm đĩa, sai số 0,1 mm và khe hở khi thử nghiệm giữa hai tấm đĩa, sai số 1 µm;

13.4.2 Nhiệt độ thí nghiệm, sai số 0,1oC;

13.4.3 Tần số, sai số 0,1 rad/s;

13.4.4 Biên độ biến dạng, sai số 0,01 % hoặc mô men xoắn, sai số mN.m;

13.4.5 Mô đun cắt động (G*) cho 10 phép đo, tính theo kPa (lấy 3 chữ số sau dấu phẩy);

13.4.6 Góc trễ pha (δ) cho 10 chu kỳ của giai đoạn tiếp theo, sai số 0,1o;

13.4.7 G*/sinδ, sai số 0,01 kPa; hay G*sinδ, lấy số nguyên gần nhất.

14 Độ chụm và độ chệch

14.1 Độ chụm - Các tiêu chí quy định để chấp nhận kết quả đã thu được của thí nghiệm cắt động theo phương pháp này được đưa ra trong Bảng 4.

14.1.1 Độ lặp lại- Trong cột 2 của Bảng 4 là các hệ số biến sai được tìm ra tương ứng với những điều kiện thử nghiệm ghi ở cột 1. Hai kết quả thu được từ cùng một phòng thí nghiệm, được thực hiện bởi cùng một thí nghiệm viên với cùng một thiết bị với khoảng thời gian giãn cách thực hiện là ngắn nhất được xem là không đạt yêu cầu khi sự chênh lệch giữa hai kết quả - được tính bằng tỷ lệ phần trăm so với giá trị trung bình của hai kết quả- vượt quá giá trị quy định tại cột 3 của Bảng 4.

14.1.2 Độ tái lập - Trong cột 2 của Bảng 4 là các hệ số biến sai được tìm ra tương ứng với những điều kiện thử nghiệm ghi ở cột 1. Hai kết quả thu được bởi hai thí nghiệm viên tiến hành thử nghiệm trên cùng một loại vật liệu ở các phòng thí nghiệm khác nhau sẽ được xem là không đạt yêu cầu khi sự chênh lệch giữa hai kết quả - được tính bằng tỷ lệ phần trăm so với giá trị trung bình của hai kết quả- vượt quá giá trị quy định tại cột 3 của Bảng 4.

Bảng 4 - Quy định độ chụm

| Điều kiện | Hệ số biến sai (1s%)a (% của giá trị trung bình) | Giới hạn chấp thuận của hai kết quả thử nghiệm (d2s%)a (% của giá trị trung bình) |

| Độ lặp lại: |

|

|

| Nhựa đường chưa hóa già: G*/sinδ (kPa) | 2,3 | 6,4 |

| Nhựa đường sau hóa già RTFO: G*/sinδ (kPa) | 3,2 | 9,0 |

| Nhựa đường sau hóa già PAV: G*.sinδ (kPa) | 4,9 | 13,8 |

| Độ tái lập: |

|

|

| Nhựa đường chưa hóa già: G*/sinδ (kPa) | 6,0 | 17,0 |

| Nhựa đường sau hóa già RTFO: G*/sinδ (kPa) | 7,8 | 22,2 |

| Nhựa đường sau hóa già PAV: G*.sinδ (kPa) | 14,2 | 40,2 |

aNhững giá trị đại diện cho các giới hạn 1s% và d2s% được mô tả trong tiêu chuẩn ASTM C 670.

PHỤ LỤC A

(Quy định)

Kiểm tra về đặc trưng tuyến tính của nhựa đường

A.1 Phạm vi áp dụng

A.1.1 Công việc này được thực hiện để xác định xem nhựa đường không hóa già có ứng xử tuyến tính hay phi tuyến ở các cấp nhiệt độ khác nhau, ví dụ ở 52, 58, 64, 70, 76 hay 82oC. Việc xác định được đánh giá dựa trên sự thay đổi của mô đun cắt động ở tốc độ 10rad/s khi biến dạng tăng từ 2% đến 12%.

A.2 Trình tự

A.2.1 Công việc kiểm tra thiết bị DSR được thực hiện theo Điều 9 của tiêu chuẩn này.

A.2.2 Công việc chuẩn bị thiết bị DSR được thực hiện theo Điều 10 của tiêu chuẩn này.

A.2.3 Công việc chuẩn bị mẫu thử cho tấm đĩa 25 mm được thực hiện theo Điều 11 của tiêu chuẩn này. Nhiệt độ thí nghiệm là nhiệt độ cao của mác nhựa, ví dụ với nhựa PG64-16 thì nhiệt độ thí nghiệm là 64oC.

A.2.4 Xác định mô đun cắt động ở thời điểm biến dạng đạt 2% và 12% theo trình tự được diễn giải ở Điều 12 trừ những chú ý dưới đây. Luôn luôn tiến hành thí nghiệm với biến dạng thấp nhất rồi tiếp đến những biến dạng lớn hơn.

A.3 Đối với lưu biến kế có bộ phận khống chế độ biến dạng

Phần mềm đi kèm thiết bị DSR sẽ tự động tiến hành thu thập số liệu các mô đun cắt động ở các thời điểm độ biến dạng đạt 2, 4, 6, 8, 10 và 12%. Nếu tính năng tự động này không có sẵn thì phải chọn bằng tay các biến dạng 2, 4, 6, 8, 10 và 12% để thí nghiệm.

A.4 Đối với lưu biến có bộ phận khống chế ứng suất, việc tính toán ứng suất ban đầu dựa trên mô đun cắt động (G*) và ứng suất cắt (t) được xác định ở cấp nhiệt độ cao hơn cả các cấp nhiệt độ của nhựa đường. Tại nhiệt độ ấy, mô đun cắt động (G*) sẽ lớn hơn hoặc bằng 1,00 kPa và ứng suất cắt (t) sẽ nằm trong khoảng 0,090 kPa và 0,150 kPa (xem Bảng 3). Tính ứng suất ban đầu là t/6,00 kPa và tăng dần ứng suất cắt theo 5 cấp của t/6,00 kPa.

CHÚ THÍCH: Ví dụ tính toán - Ví dụ có một nhựa đường ở cấp PG 64-22 với G*=1.29 kPa ở 64oC và t=0,135 kPa, ứng suất cắt ban đầu sẽ là 1,35 kPa/6=0,225 kPa. Thử nghiệm tại 0,225; 0,45; 0,675; 0,900; 1,13 và 1,35kPa, trong đó ứng suất ban đầu là 0,225 kPa.

A.5 Biểu đồ mô đun cắt động - biến dạng

Vẽ biểu đồ mối quan hệ giữa mô đun cắt động và phần trăm biến dạng như được biểu diễn ở Hình 4. Từ biểu đồ xác định được mô đun cắt động ở thời điểm khi biến dạng đạt 2% và 12%.

A.6 Tính toán

A.6.1 Tính toán tỉ số mô đun bằng mô đun cắt động khi biến dạng đạt 12% chia cho mô đun cắt động khi biến dạng đạt 2%.

A.7 Báo cáo

A.7.1 Báo cáo các hạng mục sau:

A.7.1.1 Giá trị môđun cắt động làm tròn đến ba chữ số sau dấu phẩy.

A.7.1.2 Biến dạng, độ chính xác 0,1 %.

A.7.1.3 Tần số, độ chính xác 0,1 rad/s.

A.7.1.4 Tỉ số mô đun bằng mô đun cắt động khi biến dạng đạt 12% chia cho mô đun cắt động khi biến dạng đạt 2%.

A.8 Diễn giải kết quả

Các phép đo được thực hiện trong phạm vi phi tuyến nếu tỉ số mô đun tính toán được (theo Điều A.1.1) nhỏ hơn 0,900 và tuyến tính nếu lớn hơn hoặc bằng 0,900. Nếu kết quả sau thí nghiệm được xác định là trong phạm vi phi tuyến của vật liệu thì kết quả sẽ được coi là không hợp lệ về cấp đặc tính của nhựa đường theo tiêu chuẩn AASHTO M 320.

PHỤ LỤC B

(tham khảo)

Biểu đồ kiểm soát

B.1 Biểu đồ kiểm soát

B.1.1 Các biểu đồ kiểm soát dùng để sắp xếp, lưu và diễn giải số liệu thí nghiệm. Do vậy biểu đồ kiểm soát là một công cụ hữu ích để kiểm tra các số liệu thí nghiệm của DSR. Biểu đồ kiểm soát được lập trên nguyên tắc thống kê và các quy trình (là một phần của việc kiểm soát chất lượng bằng thống kê).

Biểu đồ kiểm soát chất lượng đơn giản là một hình vẽ sinh động trình bày các số liệu thí nghiệm theo thời gian. Bằng cách biểu diễn số liệu thí nghiệm nhựa đường trên biểu đồ kiểm soát sẽ dễ dàng nhận thấy khi:

- Các phép đo được kiểm soát tốt và các thiết bị cùng thí nghiệm viên vận hành đúng quy cách.

- Các phép đo bắt đầu không ổn định theo thời gian có thể là dấu hiệu cho thấy có vấn đề ở thiết bị hoặc ở người làm thí nghiệm.

- Các thông số thí nghiệm nhựa đường thường là giá trị trung bình, trong khoảng các giá trị tham khảo đề xuất.

Có sẵn nhiều phần mềm dùng để tạo và lưu trữ các biểu đồ kiểm soát. Có thể dùng một số công cụ phân tích thống kê để tạo biểu đồ kiểm soát. Có thể dùng các dạng bảng tính như Microsoft Excel hoặc được lập thủ công để tạo các biểu đồ kiểm soát này.

B.2 Sự cẩn thận trong việc chọn dữ liệu

B.2.1 Dữ liệu được sử dụng để tạo biểu đồ kiểm soát cần được chọn cẩn thận. Cần lựa chọn một cách ngẫu nhiên các đại lượng cũng nhưng cũng không nên quá phức tạp đến mức không cần thiết.

PHỤ LỤC C

(tham khảo)

Ví dụ

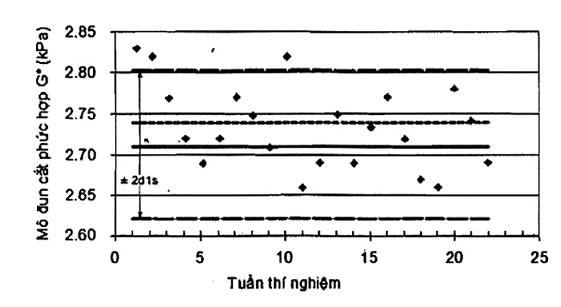

C.1 Nguồn số liệu của biểu đồ kiểm soát được minh họa trong Bảng C.1 khi sử dụng các dữ liệu đã được thẩm tra thu được từ thí nghiệm DSR. Các dữ liệu đã được thẩm tra khác của DSR phù hợp cho một biểu đồ kiểm soát chất lượng bao gồm các phép đo xác định nhiệt độ điều chỉnh, hiệu chỉnh nhiệt kế điện tử và lưu trữ dữ liệu từ mẫu nhựa đường tham chiếu. Trong ví dụ này, độ nhớt của chất lỏng chuẩn là 271 Pa.s; do đó giá trị tính toán cho G* là 2,71 kPa. Giá trị ấy của G* được gán là "G* từ chất lỏng chuẩn" trong hình C.1. Phòng thí nghiệm cần đạt giá trị này gần với giá trị trung bình nếu không có sai số hệ thống của phòng thí nghiệm.

Bảng C.1 Số liệu thí nghiệm

| Tuần | G* (kPa) đo được |

| 1 | 2,83 |

| 2 | 2,82 |

| 3 | 2,77 |

| 4 | 2,72 |

| 5 | 2,69 |

| 6 | 2,72 |

| 7 | 2,77 |

| 8 | 2,75 |

| 9 | 2,71 |

| 10 | 2,82 |

| 11 | 2,66 |

| 12 | 2,69 |

| 13 | 2,75 |

| 14 | 2,69 |

| 15 | 2,73 |

| 16 | 2,77 |

| 17 | 2,72 |

| 18 | 2,67 |

| 19 | 2,66 |

| 20 | 2,78 |

| 21 | 2,74 |

| 22 | 2,69 |

| Trung bình | 2,73 |

| Độ lệch chuẩn (SD) | 0,051 |

| Hộ số biến sai (CV) % | 1,86 |

C.2 So sánh giá trị G* trung bình thí nghiệm 22 tuần với giá trị tính toán được từ chất lỏng chuẩn.

C.2.1 Giá trị trung bình đo được trong 22 tuần được gọi là "Giá trị trung bình thí nghiệm 22 tuần" (Xem Hình C.1). Sau 22 tuần thí nghiệm, giá trị trung bình là 2,73 kPa. Giá trị này được so sánh với giá trị tham chiếu được tính toán là 2,71 kPa, độ sai khác chỉ có 0,7%. Như vậy đã có một chút sai số thí nghiệm trong dữ liệu này.

C.3 So sánh hệ số biến sai (CV) của kết quả đo trong phòng thí nghiệm với CV của thuật toán Round Robin.

C.3.1 Từ một kết quả nghiên cứu theo thuật toán Round Robin có được độ lệch chuẩn trong phòng thí nghiệm (d1s) cho một chất lỏng là 0,045 (CV = 1,67%). Độ lệch chuẩn cho giá trị đo G* sau 22 tuần là 0,051 (CV = 1,86%) được đem so với 0,045 (CV = 1,67%) có được theo thuật toán Round Robin. Tuy nhiên cần thấy rõ là giá trị trị CV sau 22 tuần (1,86%) là đã tính đến sự thay đổi theo thời gian, mà một phần sai lệch này không được kể đến trong giá trị d1s của thuật toán Round Robin. Dựa trên thông tin này thì sự sai khác trong các phép đo ở phòng thí nghiệm là chấp nhận được.

C.4 Sự thay đổi của các giá trị đo

C.4.1 Trong hình C.1, đường nét liền (-) biểu thị giá trị G* được tính từ chất lỏng chuẩn. Còn đường nét ngang đứt (- - - -) biểu thị giá trị G* tính từ G* chất lỏng chuẩn ±2 d1s (d1s là giá trị tính từ thuật toán Round Robin). Giá trị tham chiếu tính toán cho chất lỏng là 2,71 kPa và độ lệch chuẩn là 0,045. Do đó với độ lệch 2 d1s sẽ cho kết quả là:

2,71 kPa ± (2).(0,045) = 2,80 kPa, 2,62 kPa

Nếu các quá trình thí nghiệm được kiểm soát, các thiết bị thí nghiệm được hiệu chỉnh và không có sai số hệ thống của phòng thí nghiệm thì 95% các số đo G* phải nằm trong giới hạn 2,62 kPa và 2,80 kPa. Các số đo có giá trị nằm ngoài miền này là không hợp lệ và cần tìm hiểu nguyên nhân gây ra các giá trị không hợp lệ này. Các giá trị không hợp lệ có thể là kết quả từ sai số hệ thống của phòng thí nghiệm hoặc từ nhiều phép thử khác nhau. Phép đo ở tuần thứ 10 trên hình C.1 nằm ngoài giới hạn ±2 d1s, như vậy cần tìm hiểu nguyên nhân.

Nếu một phép đo lệch khỏi giá trị mục tiêu, trong trường hợp này là giá trị G* của chất lỏng chuẩn, nằm ngoài phạm vi ±3 d1s thì cần tiến hành hiệu chỉnh và cần tìm hiểu nguyên nhân và để khắc phục các giá trị không hợp lệ này. Nếu các thiết bị được kiểm soát và hiệu chỉnh đúng và các quá trình tiến hành trong thí nghiệm được kiểm tra cẩn thận thì các giá trị nằm trong giới hạn ± 3 d1s số đạt được 99,7%.

C.5 Biểu diễn xu hướng các giá trị đo được

C.5.1 Các biểu đồ kiểm soát có thể dùng để xác định xu hướng ổn định của số liệu thí nghiệm. Ví dụ, từ tuần 1 đến tuần 5, có thể quan sát được độ ổn định giảm trong các giá trị đo. Cần xác định nguyên nhân của xu hướng này.

| ♦

| Giá trị đo được G* từ chất lỏng tham chiếu ± 2d1s G* từ chất lỏng tham chiếu Giá trị trung bình thí nghiệm 22 tuần |

Hình C.1. Biểu đồ kiểm soát

PHỤ LỤC D

(Quy định)

Sử dụng chất lỏng chuẩn

D.1 Nguồn gốc chất lỏng tham chuẩn

D.2 Chất lỏng chuẩn dùng để hiệu chuẩn thiết bị DSR là một hợp chất polyme hữu cơ được sản xuất bởi công ty Cannon Intrusment Company ví dụ như dầu nhớt tiêu chuẩn N2700000SP. Độ nhớt của chất lỏng được xác định từ NIST- thiết bị đo nhớt kiểu mao dẫn, đạt khoảng 270Pa.s ở 64oC:

Tuy nhiên, độ nhớt của chất lỏng thay đổi từ lô này sang lô khác. Độ nhớt từng lô chất lỏng được in trên nhãn dán vào bình chứa.

PHỤ LỤC E

(tham khảo)

Một số lưu ý khi sử dụng chất lỏng chuẩn

- Không sử dụng chất lỏng để kiểm tra độ chính xác của việc đo góc trễ pha.

- Không được làm nóng chất lỏng vì khi đó làm thay đổi độ nhớt của chất lỏng.

- Chất lỏng dùng để hiệu chỉnh chỉ được sử dụng sau khi bộ phận đo nhiệt độ của thiết bị DSR đã được kiểm tra.

- Không sử dụng chất lỏng để hiệu chỉnh đầu đo mô men xoắn.

- Khi thí nghiệm ở tần số 10 rad/s, thì nhiệt độ của chất lỏng chuẩn phải từ 64oC trở lên. Ở nhiệt độ thấp, chất lỏng ở giai đoạn đàn hồi - nhớt, do đó độ nhớt η theo nhà sản xuất Cannon số không phù hợp với độ nhớt phức hợp η* = G*/10 rad/s được xác định từ thí nghiệm.

- Bọt khí có trong chất lỏng có ảnh hưởng lớn đến giá trị của G*. Chất lỏng trong các bình chứa không được chứa các bọt khí, và khi chuẩn bị mẫu tránh không để xuất hiện bọt khí. Công tác chuẩn bị mẫu được nói đến ở Phụ lục G.

PHỤ LỤC F

(Quy định)

Tính toán G* từ thí nghiệm độ nhớt ổn định

F.1 Trong các phương pháp khác nhau dùng để chuyển đổi giữa độ nhớt động lực học và độ nhớt ổn định của vật liệu polyme thì quy tắc thực nghiệm Cox-Merz là phổ biến nhất. Công thức gần đúng như sau:

| G*/ω ≈ η | (F.1) |

trong đó:

G* là môđun cắt động,

ω là tần số góc (rad/s),

η độ nhớt mao dẫn độc lập với tốc độ cắt theo công bố của nhà cung cấp chất lỏng chuẩn.

Để áp dụng công thức này phép đo phải trong miền (vùng) nhớt khi góc trễ pha gần 90 độ. Giá trị của mô đun cắt động bằng 10 lần giá trị của độ nhớt mao dẫn. Ví dụ, nếu độ nhớt mao dẫn là 270.000 mPa.s thì môđun cắt động bằng:

| G*, kPa (270.000 mPa.s)(1 kPa/1.000.000 mPa)(10 rad/s) = 2,70 kPa.rad | (F.2) |

Chất lỏng chuẩn hoạt động như chất lỏng nhớt ở từ 64oC trở lên và cho phép tính gần chính xác G* ở 64oC. Khi nhiệt độ dưới 58oC chất lỏng sẽ cho ra giá trị G* không chính xác với sai số tăng lên khi nhiệt độ đạt từ 64oC. Ở nhiệt độ 64oC và cao hơn, tỉ số G* chia cho tần số (rad/s) phải sai khác nhỏ hơn 3% so với độ nhớt được in trên nhãn bình đựng sản phẩm. Trong trường hợp này việc hiệu chuẩn mômen xoắn là không cần thiết.

PHỤ LỤC G

(Quy định)

Các phương pháp phết chất lỏng lên tấm đĩa để thí nghiệm

G.1 Có ba phương pháp khác nhau để phết chất lỏng lên tấm đĩa.

G.2 Phương pháp dùng đũa thủy tinh (Điều G.1), dùng thìa (Điều G.4) và phương pháp đổ trực tiếp lên đĩa thí nghiệm (Điều G.6).

G.3 Phương pháp dùng đũa thủy tinh (Xem Hình G.1)

Bước 1: Nhúng đũa thủy tinh vào trong chất lỏng và xoay đũa.

Bước 2: Rút đũa ra khỏi chất lỏng một cách từ từ, vừa rút vừa tiếp tục xoay đũa, giữ một lượng nhỏ chất lỏng trên đũa.

Bước 3: Chạm lượng chất lỏng ở trên đũa thủy tinh vào tấm đĩa để phết chất lỏng từ đũa sang tấm đĩa.

Hình G.1 - Sử dụng đũa thủy tinh để phết chất lỏng chuẩn lên tấm đĩa.

G.4 Phương pháp dùng thìa (Xem hình G.2)

G.5 Có thể dùng thìa để phết chất lỏng. Đây là phương pháp khó nhất trong 3 phương pháp và nên hạn chế sử dụng phương pháp này.

Bước 1: Dùng thìa để lấy chất lỏng một cách cẩn thận từ trong bình chứa, tránh làm xuất hiện bọt khí trong chất lỏng.

Bước 2: Trét (miết) chất lỏng trên thìa lên tấm đĩa.

Bước 3: Cắt lượng chất lỏng bằng thìa bằng cách cắt chéo thìa ngang qua cạnh của tấm đĩa.

Hình G.2 - Sử dụng thìa phết chất lỏng lên đĩa.

G.6 Phương pháp đổ trực tiếp (Hình G.3)

Sử dụng phương pháp này nếu thiết bị lưu biến cắt động được trang bị các tấm đĩa có thể tháo lắp mà không ảnh hưởng đến khe hở tiêu chuẩn.

Bước 1: Tháo một tấm đĩa ra khỏi thiết bị, cho bề mặt tấm đĩa tiếp xúc với bề mặt chất lỏng trong bình.

Bước 2: Nhấc tấm đĩa ra và khi đó sẽ có một lượng nhỏ chất lỏng dính theo trên mặt tấm đĩa.

Bước 3: Đảo ngược tấm đĩa để cho chất lỏng chảy ra thành dạng hình nấm.

Hình G.3 - Phương pháp đổ trực tiếp để phết chất lỏng lên đĩa

Chỉnh mẫu chất lỏng tiêu chuẩn để hình thành độ phình của mẫu chất lỏng giữa hai tấm đĩa ngay lập tức cắt tỉa mẫu tiến hành theo các bước mô tả trong Điều 10.5.

Tiến hành kiểm tra mẫu chất lỏng tiêu chuẩn và tiến hành thí nghiệm theo Điều 11.

PHỤ LỤC H

(Quy định)

Lựa chọn khoảng khe hở giữa hai tấm đĩa để đạt được độ phình cho mẫu

H.1 Cần đo chính xác đường kính mẫu.

H.2 Độ chính xác của thí nghiệm DRS phụ thuộc nhiều vào việc đo chính xác đường kính của mẫu thử. Đường kính mẫu thử nghiệm được giả định là bằng với đường kính các tấm đĩa thí nghiệm. Với giả định này, việc cắt gọt nhựa đường dư thừa và quá trình khép khe hở để tạo ra một độ phình nhẹ trong mẫu thử là bước quyết định trong quá trình tiến hành thí nghiệm DSR. Khi khe hở này bị khép theo kích thước cuối cùng, chỗ phình phải có kích thước đủ để bù đắp cho bất kỳ co ngót nào trong nhựa đường và do đó tránh hình thành một bề mặt lõm như trên hình H.1. Đường kính của các mẫu thử trong hình H.1, là d, không phải là d '- đường kính của tấm đĩa. Giá trị mô đun G* được tính toán theo phương trình sau:

|

| (H.1) |

trong đó:

G* : mô đun cắt động;

t : mômen tác dụng lên mẫu thí nghiệm;

h : chiều dày mẫu thí nghiệm;

Q : góc quay, radian;

r : bán kính của tấm đĩa.

Hình H.1 - Bề mặt lõm sau khi cắt tỉa do khép khe hở không đủ.

Hình H.2 - Độ phình phù hợp

H.3 Theo phương trình H.1, môđun phụ thuộc nhiều vào bán kính (hoặc đường kính) theo lũy thừa bậc bốn. Do đó, khi bề mặt bên ngoài của mẫu thử nghiệm bị lõm nhỏ, như biểu diễn trên hình H.1, sẽ có một ảnh hưởng lớn đến các kết quả đo mô đun vì đường kính mẫu thử bé hơn so với đường kính tấm đĩa. Ở một độ lõm nhất định của mẫu thử nghiệm, sự ảnh hưởng tới kết quả giá trị mô đun đối với tấm đĩa có đường kính chuẩn 8mm là lớn hơn đối với tấm đĩa có đường kính chuẩn 25 mm. Kết quả mong muốn hơn cả là mẫu có một độ phình nhẹ như hình H.2. Ứng suất cắt không được truyền trực tiếp từ tấm đĩa tới chỗ nhựa đường phình ra, do đó, ảnh hưởng do sự phình nhẹ tới đại lượng mô đun là ít hơn nhiều so với khi mẫu có độ lõm nhỏ. Các sai số trong đường kính của mẫu thử nghiệm sẽ không ảnh hưởng đến giá trị đo của góc trễ pha.

PHỤ LỤC I

(tham khảo)

Các giá trị kiến nghị của khoảng khe hở khép lại

I.1 Giá trị được kiến nghị cho khoảng khe hở khép lại cần để tạo thành một chỗ phình phù hợp tại nhiệt độ thử nghiệm như trên hình H.2, đã cho trong Điều 10.5 là 50 µm và 100 µm với đường kính tương ứng của tấm đĩa chuẩn 8mm và 25mm. Mặc dù các giá trị này có thể thích hợp cho nhiều thiết bị lưu biến cắt động, tuy nhiên không phải thích hợp cho tất cả lưu biến kế cắt động. Việc áp dụng của các giá trị này cho một lưu biến kế cắt động cụ thể có thể được xác định bằng cách chuẩn bị một mẫu thử nghiệm, sử dụng các giá trị đề nghị và quan sát hình dạng của chỗ phình sau khi đạt khoảng khép cuối cùng của khe hở sau khi mẫu thử nghiệm đã ở nhiệt độ thí nghiệm. Nếu các giá trị kiến nghị của khoảng khép khe hở không tạo ra một độ phình tương ứng phù hợp, các giá trị kiến nghị của khoảng khép khe hở cần được điều chỉnh cho phù hợp.

Chỗ phình ra thích hợp và không thích hợp được thể hiện từ hình K.1 đến hình K.3. Một kính lúp là hữu ích cho việc kiểm tra hình dạng của chỗ phình ra.

PHỤ LỤC K

(tham khảo)

Các yếu tố ảnh hưởng đến sự phát triển độ phình

K.1 Một số yếu tố có thể ảnh hưởng đến sự hình thành độ phình ở nhiệt độ thí nghiệm. Bao gồm:

- Khoảng khép khe hở được sử dụng tạo độ phình.

- Sự khác biệt về nhiệt độ giữa nhiệt độ khi cắt gọt, nhiệt độ mà độ phình được tạo ra, và nhiệt độ thí nghiệm.

- Đặc tính co giãn theo nhiệt độ của lưu biến kế cắt động.

- Độ co giãn theo nhiệt độ của nhựa đường.

Bề mặt lõm xuất hiện nhiều hơn ở nhiệt độ trung bình so với ở nhiệt độ thử nghiệm cao (tấm đĩa có đường kính 8 mm xuất hiện nhiều hơn ở tấm đĩa có đường kính 25 mm). Trong thực tế, tại nhiệt độ rất cao rất nhiều vật liệu có thể bị ép từ các tấm đĩa như ở hình K.3. Cần phải tránh trạng thái này, và có thể yêu cầu khoảng khép khe hở hơi nhỏ hơn các giá trị khuyến nghị.

Hình K.1 - Độ phình phù hợp.

Hình K.2 - Độ phình bị lõm vào.

Hình K.3 - Phình ra nhiều.

PHỤ LỤC L

(Quy định)

Xác định thời gian đạt ổn định nhiệt

L.1 Lý do cần xác định thời gian cần thiết để đạt ổn định nhiệt:

L.1.1 Sau khi mẫu thử đã được đặt vào thiết bị DSR, phải mất một thời gian cho nhựa đường giữa các tấm đĩa đạt được trạng thái ổn định nhiệt. Do gradient nhiệt trong các tấm đĩa và mẫu thử nghiệm, có thể mất nhiều thời gian hơn để mẫu thử đạt đến trạng thái ổn định nhiệt so với thời gian được chỉ ra bởi nhiệt kế DSR. Vì vậy, việc xác định theo thực nghiệm thời gian để mẫu thử nghiệm đạt tới ổn định nhiệt là cần thiết.

L.1.2 Thời gian cần thiết để có được trạng thái cân bằng nhiệt khác nhau với mỗi lưu biến kế cắt động khác nhau. Các yếu tố ảnh hưởng đến thời gian cần thiết để ổn định nhiệt bao gồm:

L.1.3 Thiết kế của lưu biến kế cắt động và môi trường không khí hoặc chất lỏng được sử dụng để làm nóng/ làm mát;

L.1.4 Sự khác biệt giữa nhiệt độ môi trường và nhiệt độ thử nghiệm, khác nhau khi thử nghiệm dưới nhiệt độ phòng, và trên nhiệt độ phòng;

L.1.5 Sự khác biệt về nhiệt độ giữa khi cắt gọt và nhiệt độ khi thử nghiệm; và

L.1.6 Kích thước tấm đĩa, khác nhau giữa tấm đĩa có đường kính chuẩn 8 mm và 25 mm.

L.2 Không thể xác định chính xác, cụ thể cho mọi trường hợp thời gian cần thiết để đạt được trạng thái ổn định (cân bằng) nhiệt. Ví dụ, trạng thái ổn định nhiệt của lưu biến kế cắt động được kiểm soát bằng chất lỏng nhanh hơn nhiều so với lưu biến kế được kiểm soát bằng không khí lạnh. Điều này đòi hỏi thời gian để cân bằng nhiệt cần được thiết lập cho từng lưu biến kế cắt động, quá trình cắt tỉa xung quanh mẫu, nhiệt độ thử nghiệm, và các điều kiện thử nghiệm khác nhau.

PHỤ LỤC M

(tham khảo)

Phương pháp xác định thời gian yêu cầu để đạt ổn định nhiệt

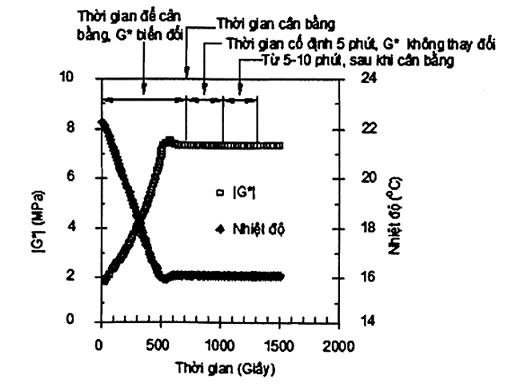

M.1 Dự báo đáng tin cậy về thời gian cần thiết để đạt ổn định nhiệt có thể có được bằng cách theo dõi nhiệt độ lưu biến kế cắt động và các mô đun động của một mẫu được đặt giữa hai tấm đĩa. Bởi vì mô đun rất nhạy cảm với nhiệt độ, nó là một chỉ số rất quan trọng của trạng thái ổn định nhiệt. Quá trình sau đây được khuyến cáo cho việc thiết lập thời gian để đạt ổn định nhiệt:

M.2 Đặt một mẫu nhựa đường vào thiết bị DSR và cắt tỉa theo cách thông thường. Tạo độ phình và đưa buồng thí nghiệm hoặc chất lỏng tới nhiệt độ thí nghiệm.

M.3 Điều khiển lưu biến kế cắt động trong chế độ liên tục ở mức 10 rad/s, sử dụng một nhựa đường chưa cải tiến - điều này không làm thay đổi giá trị mô đun khi lặp lại việc cắt mẫu. Sử dụng các giá trị biến dạng nhỏ nhất số cho kết quả có độ chính xác tốt.

M.4 Ghi lại giá trị mô đun trong những khoảng thời gian 30 s, và vẽ biểu đồ mô đun với thời gian (Hình M.1).

M.5 Thời gian để đạt được trạng thái ổn định nhiệt là thời gian cần thiết để đạt được một giá trị mô đun không đổi. Thông thường, thời gian này sẽ lớn hơn so với thời gian đọc được ở trên nhiệt kế của thiết bị DSR.

Hình M.1 - Xác định thời gian ổn định nhiệt (cân bằng nhiệt).

M.6. Vì thời gian cần thiết để đạt được trạng thái ổn định nhiệt sẽ thay đổi cùng với nhiệt độ thí nghiệm và các điều kiện thử nghiệm, nên thời gian để đạt ổn định nhiệt cần được thiết lập riêng cho cả nhiệt độ trung bình và nhiệt độ cao. Một khi thời gian cần để đạt ổn định nhiệt được thiết lập, thì nó sẽ không cần được thiết lập lại, trừ khi điều kiện thử nghiệm thay đổi.

PHỤ LỤC N

(tham khảo)

Mẫu báo cáo

Thông tin chung:

| Hạng mục | Các dữ liệu nhóm 1 | Hạng mục | Các dữ liệu nhóm 2 |

| Tên người thí nghiệm | 24 chữ cái và số | Ngày thí nghiệm ( ngày /tháng /năm) | ---/----/--- |

| Kí hiệu mẫu thí nghiệm: | 18 chữ cái | Thời gian thí nghiệm ( giờ.phút) | ---:----,--- |

| Kí hiệu thứ tự tên dự án | 12 chữ cái và số | Nhà sản xuất DSR: | 12 chữ cái và số |

| Tên File | 12 chữ cái và số | Model DSR: | 12 chữ cái và số |

| Đường kính tâm đĩa, độ chính xác 0,01 mm: | 00,00 | Số sêri hoặc kí hiệu nhận dáng khác của DSR: | 18 chữ cái và số |

| Tần số thí nghiệm, rad/s | 00,00 | Phiên bản phần mềm: | 12 chữ cái và số |

| Khoảng hở hai tấm đĩa, 0,01 mm | 00,00 |

|

|

Kết quả thí nghiệm các cấp đặc tính nhựa (mỗi cột dành cho mỗi nhiệt độ thí nghiệm):

| Các đại lượng | Các dữ liệu nhóm 3 | Các dữ liệu nhóm 4 | Các dữ liệu nhóm 5 | Các dữ liệu nhóm 6 |

| Nhiệt độ mẫu thí nghiệm; 0,1oC | 0,00 | 0,00 | 0,00 | 0,00 |

| Hiệu chỉnh nhiệt độ tại nhiệt độ thí nghiệm; 0,1oC | 0,00 | 0,00 | 0,00 | 0,00 |

| Biên độ ứng suất, kPa | 0,00 | 0,00 | 0,00 | 0,00 |

| Biên độ biến dạng, % | 0,00 | 0,00 | 0,00 | 0,00 |

| Mô đun cắt động, G, kPa | 0,00 | 0,00 | 0,00 | 0,00 |

| Góc trễ pha (δ), độ | 00,0 | 00,0 | 00,0 | 00,0 |

| Môđun cắt động /sin (góc trễ pha (δ)) | 0,00 | 0,00 | 0,00 | 0,00 |

| Môđun cắt động x sin góc trễ pha (δ) | 00,0 | 00,0 | 00,0 | 00,0 |

| Nhận xét chung các kết quả đo phần mềm DSR xuất ra (Ví dụ: "Vật liệu này đạt yêu cầu") | ||||

| Ở cuối tập tin, một bình luận gồm 276 chữ số dành cho người điều khiển máy. Những điều này do phần mềm DSR xuất ra. | ||||

Kết quả thí nghiệm xác định quan hệ tuyến tính:

| Các đại lượng | Các dữ liệu nhóm 7 |

| ||||

| Nhiệt độ mẫu thí nghiệm: 0,1oC | 0,00 | |||||

| Hiệu chỉnh nhiệt độ tại nhiệt độ thí nghiệm; 0,1 oC | 0,00 | |||||

|

| Các dữ liệu nhóm 8 | Các dữ liệu nhóm 9 | Các dữ liệu nhóm 10 | Các dữ liệu nhóm 11 | Các dữ liệu nhóm 12 | Các dữ liệu nhóm 13 |

| Các đại lượng |

| 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| Biên độ ứng suất, kPa | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| Biên độ biến dạng, % | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| Môđun cắt động, G, kPa | 0,00 | 00,0 | 00,0 | 00,0 | 00,0 | 00,0 |

| Góc trễ pha, độ | 00,0 | 00,0 | 00,0 | 00,0 | 00,0 | 00,0 |

| Ở cuối tập tin, một bình luận gồm 276 chữ và số dành cho người điều khiển máy, và bình luận do phần mềm DSR, nếu có. | ||||||

Mục Lục

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Tóm tắt phương pháp

5 Ý nghĩa và ứng dụng

6 Thiết bị

7 Các quy định về an toàn

8 Chuẩn bị dụng cụ thí nghiệm

9 Kiểm tra và hiệu chuẩn

10 Lấy mẫu và chế bị mẫu

11 Trình tự tiến hành

12 Giải thích kết quả

13 Báo cáo

14 Độ chụm

PHỤ LỤC A

Kiểm tra vè đặc trưng tuyến tính của nhựa đường

PHỤ LỤC B

Biểu đồ kiểm soát

PHỤ LỤC C

Ví dụ

PHỤ LỤC D

Sử dụng chất lỏng chuẩn

PHỤ LỤC E

Một số lưu ý khi sử dụng chất lỏng chuẩn

PHỤ LỤC F

Tính toán G* từ thí nghiệm độ nhớt ổn định

PHỤ LỤC G

Các phương pháp phết chất lỏng lên tấm đĩa để thí nghiệm

PHỤ LỤC H

Lựa chọn khoảng khe hở giữa hai tấm đĩa để đạt được độ phình cho mẫu

PHỤ LỤC I

Các giá trị kiến nghị của khoảng khe hở khép lại

PHỤ LỤC K

Các yếu tố ảnh hưởng đến sự phát triển độ phình

PHỤ LỤC L

Xác định thời gian đạt ổn định nhiệt

PHỤ LỤC M

Phương pháp xác định thời gian yêu cầu để đạt ổn định nhiệt

PHỤ LỤC N

Mẫu báo cáo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11808:2017 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11808:2017 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11808:2017 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11808:2017 DOC (Bản Word)