- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 6170-4:1998 Công trình biển cố định - Phần 4

| Số hiệu: | TCVN 6170-4:1998 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học, Công nghệ và Môi trường | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

01/01/1998 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6170-4:1998

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6170-4:1998

TIÊU CHUẨN VIỆT NAM

TCVN 6170-4:1998

CÔNG TRÌNH BIỂN CỐ ĐỊNH - PHẦN 4: THIẾT KẾ KẾT CẤU THÉP

Fixed offshore platforms - Part 4: Design of Steel structures

Lời nói đầu

TCVN 6170-4:1998 tương đương với Qui phạm công trình biển cố định của Nauy - Phần 6.

TCVN 6170-4: 1998 do Tiểu ban kỹ thuật tiêu chuẩn TCVN/TC 67/SC 7 “Công trình ngoài khơi” biên soạn, Tổng cục Tiêu chuẩn - Đo lường - Chất lượng đề nghị, Bộ khoa học, Công nghệ và Môi trường ban hành.

CÔNG TRÌNH BIỂN CỐ ĐỊNH - PHẦN 4: THIẾT KẾ KẾT CẤU THÉP

Fixed offshore platforms - Part 4: Design of Steel structures

1 Phạm vi áp dụng

Tiêu chuẩn này quy định việc tính toán thiết kế các kết cấu thép công trình biển theo phương pháp hệ số riêng phần hoặc theo phương pháp ứng suất cho phép.

2 Tiêu chuẩn trích dẫn

TCVN 6170-1:1996 Công trình biển cố định - Phần 1: Quy định chung.

TCVN 6170-2:1998 Công trình biển cố định - Phần 2: Điều kiện môi trường

TCVN 6170-3:1998 Công trình biển cố định - Phần 3: Tải trọng thiết kế.

3 Các giả định

3.1 Những sai lệch của các phần tử kết cấu phải nằm trong giới hạn quy định tương ứng với các giá trị sức bền đặc trưng đã được giả định trong thiết kế.

3.2 Các phương pháp thiết kế được nêu trong phần này là dựa trên giả thiết rằng các giá trị thiết kế đối với hiệu ứng tải trọng và sức bền có thể được tính riêng biệt. Trong trường hợp phải tiến hành phân tích phi tuyến thì có thể điều chỉnh các yêu cầu thiết kế để bảo đảm nhận được mức độ an toàn tương đương.

4 Sức bền đặc trưng

4.1 Độ bền đặc trưng phải được xác định trên cơ sở số liệu tin cậy và kỹ thuật thống kê thích hợp dựa trên các phương pháp thử vật liệu được thừa nhận.

Giá trị đặc trưng của độ bền (hoặc sức bền) thường phải dựa trên phân vị 5 % hoặc 95 % của kết quả thử, tùy theo phân vị nào là bất lợi nhất.

Độ bền (hoặc sức bền) mỏi đặc trưng thường phải dựa trên phân vị 2,5 % của kết quả thử.

4.2 Trường hợp sức bền cao làm giảm độ an toàn kết cấu thì sức bền đặc trưng phải được xác định sao cho nó bị vượt với một xác suất thấp.

4.3 Sức bền đặc trưng thường phải tính toán trên cơ sở các kích thước thực, tức là phải loại bỏ phần ăn mòn. Trong những trường hợp mà hiệu ứng ăn mòn làm giảm độ an toàn của kết cấu thì phải kể đến sự ăn mòn này.

4.4 Giá trị đặc trưng của sức bền dùng cho độ bền chảy thiết kế phải được lấy nhỏ hơn:

- giới hạn chảy trên nhỏ nhất;

- giới hạn chảy ứng với biến dạng dư 0,2 %;

- 0,85 lần giới hạn bền kéo nhỏ nhất của vật liệu.

5 Thiết kế theo phương pháp hệ số riêng phần

5.1 Quy định chung

5.1.1 Trong phương pháp này, mức độ an toàn nhận được bằng cách áp dụng các hệ số riêng phần để tính các giá trị đặc trưng của tải trọng và của sức bền, xem TCVN 6170-1:1996.

5.1.2 Các hệ số riêng phần dùng để tính các hiệu ứng tải trọng được nêu trong TCVN 6170-3:1998, còn các hệ số riêng phần dùng để tính sức bền được nêu trong mục 5 của tiêu chuẩn này.

5.2 Trạng thái giới hạn cực đại (ULS) - Thiết kế theo lý thuyết đàn hồi

5.2.1 Khi thiết kế theo trạng thái giới hạn Cực đại đàn hồi, hệ số vật liệu (gm) đối với các kết cấu thép thường phải lấy bằng:

gm = 1,15

5.2.2 Đối với các phần tử chịu nén, hệ số vật liệu lấy theo bảng 1.

Bảng 1 - Hệ số vật liệu (gm) đối với các phần tử chịu nén

| Loại cấu kiện | Độ mảnh quy đổi (g) | |||

| g ≤ 0,2 | 0,2 < g < 1,0 | g ≥ 1,0 | ||

| Thanh 1) | Nén | 1,15 | 1,15 | 1,15 |

| Tấm | Không thể phân bố lại ứng suất | 1,15 | 1,10 + 0,25 l | 1,35 |

| Có thể phân bố lại ứng suất | 1,05 | 1,05 | 1,05 | |

| Vỏ | Không thể phân bố lại ứng suất | 1,15 | 1,025 + 0,625 l | 1,65 |

| Có thể phân bố lại ứng suất | 1,15 | 1,10 + 0.25 l | 1,35 | |

| Độ mảnh quy đổi, l , được xác định bằng:

Trong đó: σF là giới hạn chảy của vật liệu σE là giới hạn mất ổn định đàn hồi. 1) Phụ thuộc vào tải trọng, một thanh có thể được hiểu là: - Cột: thanh chịu nén thuần túy; - Cột - dầm: thanh chịu uốn và nén đồng thời. | ||||

5.2.3 Hệ số vật liệu (gm) dùng để tính độ bền tĩnh của các mối nối ống thép theo trạng thái giới hạn cực đại phải được lấy bằng:

gm = 1,30

5.2.4 Đối với các kết cấu tấm và vỏ, các hiệu ứng tải trọng xác định theo lý thuyết đàn hồi tuyến tính nói chung sẽ gồm cả các đỉnh ứng suất cục bộ (tập trung ứng suất). Khi kiểm tra theo trạng thái giới hạn cực đại, có thể quy đổi các định ứng suất này thành một giá trị trung bình trên một chiều rộng nhất định của mặt cắt đang xét. Chiều rộng này phải được đánh giá trong môi trường hợp theo những nguyên lý đã được thừa nhận.

5.2.5 Cần phải kiểm tra tính ổn định theo dạng mất ổn định bất lợi nhất. Khi không thể đưa một trạng thái ứng suất về trạng thái ứng suất đơn tương đương thì cần phải áp dụng công thức tương tác đã được thừa nhận.

5.3 Trạng thái giới hạn cực đại (ULS) - Thiết kế theo lý thuyết dẻo

5.3.1 Có thể thiết kế theo lý thuyết dẻo đối với những kết cầu mà phần tử của nó có thể phát triển tới sức bền dẻo rõ rệt và duy trì sức bền đó trong quá trình biến dạng đủ để tạo thành một cơ cấu. Sức bền dẻo này phải được thuyết minh đầy đủ bằng tài liệu.

5.3.2 Những kết cấu chịu tải trọng lặp phải được thiết kế có tính đến hiện tượng chảy dẻo lập. Cần phải chỉ ra rằng kết cấu này sẽ thích ứng mà không phát sinh biến dạng dẻo quá mức hoặc không bị phá hủy do sự chảy dẻo lặp.

5.3.3 Hệ số vật liệu (gm) dùng trong thiết kế dẻo phải được xét chấp nhận trong từng trường hợp riêng biệt.

5.4 Trạng thái giới hạn mỏi (FLS)

5.4.1 Tất cả những dao động của ứng suất trong quá trình làm việc của kết cấu, mà những dao động này là đáng kể theo quan điểm mỏi, phải được kể tới khi xác định phân phối dài hạn của số gia ứng suất (xem TCVN-6170-3:1998).

5.4.2 Yêu cầu phải đánh giá thống kê những tải trọng có tính ngẫu nhiên để xác định phân bố dài hạn các hiệu ứng tải trọng mỏi. Có thể dùng các phương pháp phân tích tiền định hoặc phân tích phổ. Phương pháp phân tích chọn dùng phải được xét chấp thuận.

5.4.3 Các hiệu ứng của phản ứng động lực quan trọng phải được tính đến một cách thích hợp khi xác định các số gia ứng suất. Đặc biệt chú ý tới việc xác định thích hợp các số gia ứng suất ở kết cấu hay ở phần tử nằm trong vùng cộng hưởng. Phải đánh giá cản một cách thích hợp trong thiết kế.

5.4.4 Có thể tính toán mỏi theo các phương pháp dựa trên các thí nghiệm mỏi và tính toán tổn thương tích lũy, dựa trên lý thuyết cơ học phá hủy hoặc kết hợp hai phương pháp này. Các phương pháp sử dụng phải được thuyết minh thích hợp và đầy đủ bằng tài liệu.

Chú thích

1) Thí nghiệm mỏi và tính tổn thương tích lũy

Có thể tính toán tuổi thọ mỏi dựa trên giả thiết tổn thương tích lũy tuyến tính (quy tắc Miner-Palmgren). Theo giả thiết này, phân phối dài hạn của số gia ứng suất dược biểu diễn bằng tập hợp của một số thích hợp các khối số gia ứng suất có biên độ không đổi, mỗi khối có một số chu trình ứng suất thích hợp. Tính toán mỏi khi đó là:

trong đó

k là số khối ứng suất;

ni là số chu trình ứng suất trong khối thứ i

Ni là số chu trình tới phá hủy ở số gia ứng suất không đổi;

h là tỷ lệ tổn thương tích lũy cho phép

2) Phân tích theo lý thuyết cơ học phá hủy

Tính toán mỏi dựa trên lý thuyết cơ học phá hủy có thể biểu diễn bằng:

![]()

trong đó

Ntot là tổng số chu trình ứng suất ![]() ;

;

NB là tổng số chu trình ứng suất cần thiết làm khuyết tật (vết nứt) phát triển từ kích thước ban đầu đến kích thước tới hạn.

Từ việc phân tích mỏi trên cơ sở cơ học phá hủy có thể rút ra khoảng thời gian khảo sát định kỳ nhằm phát hiện các vết nứt mỏi tiềm ẩn trước khi xảy ra phá hủy cuối cùng.

5.4.5 Độ bền hoặc sức bền mỏi đặc trưng (đường cong mỏi S - N) của một bộ phận kết cấu phải được áp dụng tùy theo vật liệu, bộ phận kết cấu, trạng thái ứng suất đang xét và môi trường xung quanh. Hiệu ứng chiều dày vật liệu cũng phải được kể tới trong đường cong mỏi S - N, nếu cần thiết.

5.4.6 Tỷ lệ tổn thương tích lũy cho phép (h) được dùng trong thiết kế phụ thuộc cả vào khả năng tiếp cận để kiểm tra và sửa chữa. Tỷ lệ tổn thuơng tích lũy cho phép thường được chấp nhận được cho trong bảng 2.

Bảng 2 - Tỷ lệ tổn thương tích lũy cho phép

| Không tới được để kiểm tra, sửa chữa | Phía dưới hoặc ở vùng ranh giới nước - không khí (1) | Phía trên vùng ranh giới |

| 0,33 | 0,5 | 1.0 |

| 1) Ở điều kiện môi trường biển khắc nghiệt điển hình, những bộ phận kết cấu ở vùng ranh giới nhưng cũng thường được coi là không thể tới để kiểm tra và sửa chữa được. Khi đó cần giảm h bằng 0,33 | ||

5.4.7 Nếu sự phá hủy mỏi của phần tử hay của mối nối có thể dẫn tới sự phá hủy lũy tiến (tức là không thỏa mãn điều kiện thiết kế theo trạng thái giới hạn phá hủy lũy tiến, PLS) thì phải xem xét tới việc giảm các giá trị h đã cho ở bảng 2. Việc giảm tỷ lệ tổn thương tích lũy cho phép này giải được xét chấp thuận.

5.5 Trạng thái gíới hạn phá hủy lũy tiến (PLS)

5.5.1 Hệ số vật liệu được dùng trong thiết kế theo trạng thái giới hạn phá hủy lũy tiến là m = 1,0

Chú thích - Sức bền thiết kế trong trạng thái giới hạn phá hủy lũy tiến thường liên quan tới khả năng chịu tải, tính mềm dẻo có thể làm hao tán năng lượng do biến dạng lớn phi đàn hồi hoặc tổ hợp các tính chất trên.

5.6 Trạng thái giới hạn khả năng làm việc (SLS)

Hệ số vật liệu được dùng trong thiết kế theo trạng thái giới hạn khả năng làm việc là gm = 1,0.

Chú thích - Việc đánh giá trạng thái giới hạn khả năng làm việc thường bao gồm các chỉ tiêu liên quan tới chuyển vị và rung động, và nói chung được dựa trên lý thuyết đàn hồi.

6 Thiết kế theo phương pháp ứng suất cho phép

6.1 Quy định chung

6.1.1 Mức độ an toàn khi thiết kế theo phương pháp ứng suất cho phép được biểu diễn bằng một hệ số an toàn chung (SF). Hệ số an toàn chung có thể được xác định là nghịch đảo của hệ số không an toàn, theo công thức:

![]()

trong đó

h là hệ số không an toàn.

6.1.2 Phương pháp thiết kế này được nêu trong TCVN 6170-1:1996, còn các tổ hợp tải trọng liên quan quy định trong TCVN 6170-3:1998.

Hệ số không an toàn và các ứng suất cho phép được nêu trong mục 6 của tiêu chuẩn này.

6.2 Trạng thái giới hạn cực đại - Thiết kế theo lý thuyết đàn hồi

6.2.1 Hệ số không an toàn cơ bản, ho, trong phân tích trạng thái giới hạn cực đại theo lý thuyết đàn hồi lấy theo bảng 3 đối với các tổ hợp tải trọng a) và b) (xem TCVN 6170-3:1998).

Bảng 3 - Hệ số không an toàn cơ bản ho (ULS) - thiết kế theo lý thuyết đàn hồi

|

| Tổ hợp tải trọng | |

| a) | b) | |

| ho | 0,60 | 0,80 |

6.2.2 Đối với các phần tử chịu nén, hệ số ho phải được nhân với một hệ số a, phụ thuộc vào loại kết cấu và tham số độ mảnh quy đổi, h.

h = αho

trong đó

ho là hệ số không an toàn cơ bản, quy định ở bảng 3;

α là hệ số quy định ở bảng 4.

Bảng 4 - hệ số α

| Loại phần tử kết cấu | Độ mảnh quy đổi l | |||

| l ≤ 0,2 | 0,2 < l <1,0 | l ≥ 1,0 | ||

| Thanh 1) | Chịu nén | 1,00 | 1,00 | 1,00 |

| Tấm | Không thể phân bố lại ứng suất | 1,00 | 1,035 - 0,175 l | 0,86 |

| Có thể phân bố lại ứng suất | 1,10 | 1.10 | 1,10 | |

| Vỏ | Không thể phân bố lại ứng suất | 1,00 | 1,075 - 0,375 l | 0,70 |

| Cố thể phân bố lại úng suất | 1,00 | 1,035 - 0,175 l | 0,86 | |

| Độ mảnh quy đổi, l, được xác định là

trong đó σF là giới hạn chảy của vật liệu σE là giới hạn mất ổn định đàn hồi. 1) xem chú thích dưới bảng 1. | ||||

6.2.3 Khi tính toán độ bền tĩnh của các mối nối ống (độ bến cắt đột), hệ số không an toàn, h, không dược vượt:

h = 0,9 ho

trong đó: ho được quy định trong bảng 3.

6.2.4 Đối với những kết cấu tấm và vỏ, các hiệu ứng tải trọng được xác định theo lý thuyết đàn hồi nói chung sẽ bao gồm các đỉnh ứng suất cục bộ (tức là sự tập trung ứng suất ở những vùng cục bộ). Những đỉnh ứng suất này có thể quy đổi về một giá trị trung bình trên một chiều rộng nhất định của mặt cắt đang xét. Chiều rộng này phải được đánh giá trong mỗi trường hợp theo những nguyên lý đã được thừa nhận.

6.2.5 Khi kiểm tra ổn định phải xem xét dạng mất ổn định bất lợi nhất. Khi không thể đưa một trạng thái ứng suất về một trạng thái ứng suất đơn tương đương thì phải áp dụng các công thức tương tác đã được thừa nhận.

6.2.6 Đối với những hiệu ứng tải trọng đã được biết rõ nhờ các tải trọng thuờng xuyên và hoạt tải thì hệ số không an toàn cơ bản, ho, đối với tổ hợp tải trọng a) trong bảng 3 có thể tăng lên thành ho = 0,65.

6.2.7 Đối với những kết cấu không có người ở trong lúc bão thì hệ số ho đối với tổ hợp tải trọng b) trong bảng 3 có thể tăng lên thành ho = 0,90, nếu thuyết minh được bằng tài liệu rằng sự sụp đổ kết cấu không gây ra các hậu quả sau:

- gây nguy hiểm hoặc gây tổn thất sinh mạng;

- gây ra những thiệt hại vật chất lớn đáng kể;

- gây ra ô nhiễm môi trường nặng.

6.3 Trạng thái giới hạn cực đại (ULS) - thiết kế theo lý thuyết dẻo

6.3.1 Có thể thiết kế theo lý thuyết dẻo đối với những kết cấu mà phần tử của nó có khả năng phát sinh sức bền dẻo đã biết rõ và duy trì sức bền đó trong quá trình biến dạng để tạo thành một cơ cấu. Sức bền dẻo này phải được thuyết minh đầy đủ bằng tài liệu.

6.3.2 Những kết cấu chịu tải trọng lặp phải được thiết kế có kể tới hiện tượng chảy kéo lặp. Cần phải chỉ ra rằng kết cấu này sẽ thích ứng mà không phát sinh những biến dạng dẻo quá mức hoặc không bị phá hủy do dẻo lặp.

6.3.3 Hệ số không an toàn, h, trong tính toán trạng thái giới hạn cực đại theo thuyết dẻo phải được xét chấp nhận trạng thái trong mỗi trường hợp riêng biệt.

6.4 Trạng thái giới hạn mỏi (FLS)

6.4.1 Tất cả những dao động về ứng suất trong quá trình làm việc của kết cấu, mà những dao động này là đáng kể theo quan điểm mỏi, phải được kể tới khi xác định phân phối dài hạn của số gia ứng suất (xem TCVN 6170-3:1998).

6.4.2 Yêu cầu phải đánh giá thống kê những tải trọng có tính ngẫu nhiên để xác định phân bố dài hạn của hiệu ứng tải trọng mỏi. Có thể dùng các phương pháp phân tích tiền định hoặc phân tích phổ. Phương pháp phân tích chọn dùng phải được xét chấp thuận.

6.4.3 Các hiệu ứng của phản ứng động lực quan trọng phải được tính đến một cách thích hợp khi xác định các số gia ứng suất. Trong thiết kế đặc biệt chú ý tới việc xác định thích hợp các số gia ứng suất ở kết cấu cản.

6.4.4 Có thể tính toán mỏi theo các phương pháp: dựa trên các thí nghiệm mỏi và tính toán tổn thương tích lũy, dựa trên thuyết cơ học phá hủy hoặc kết hợp các phương pháp trên. Các phương pháp này phải được thuyết minh thích hợp và đầy đủ bằng tài liệu.

Chú thích

1) thí nghiệm mỏi và tính tổn thương tích lũy

Có thể tính toán tuổi thọ mỏi dựa trên giả thuyết tổn thương tích lũy tuyến tính (quy tắc Miner-Palmgren). Theo thuyết này, phân phối dài hạn của số gia ứng suất được biểu diễn bằng tập hợp của một số thích hợp các khối số gia ứng suất có biên độ không đổi, mỗi khối có một số chu trình ứng suất thích hợp. Tính toán mỏi khi đó là:

trong đó

k là số khối ứng suất;

ni là số chu trình ứng suất trong khối thứ i;

Ni là số chu trình tới phá hủy ở số gia ứng suất không đổi;

h là tỷ lệ tổn thương tích lũy cho phép.

2) Phân tích theo lý thuyết cơ học phá hủy.

Tinh toán mỏi dựa trên lý thuyết cơ học phá hủy có thể biểu diễn bằng

![]()

trong đó

Ntot là tổng số chu trình ứng suất ![]()

NB là số chu trình ứng suất cần thiết làm khuyết tật (vết nứt) phát triển từ kích thước ban đầu đến kích thước tới hạn.

Từ việc phân tích mỏi trên cơ sở cơ học phá hủy có thể rút ra khoảng thời gian khảo sát định kỳ nhằm phát hiện các vết nứt mỏi tiềm ẩn trước khi xảy ra phá hủy cuối cùng.

6.4.5 Độ bền hoặc sức bền mỏi đặc trưng (đường cong mỏi S - N) của một bộ phận kết cấu phải được áp dụng tùy theo vật liệu, bộ phận kết cấu, trạng thái ứng suất đang xét và môi trường xung quanh. Hiệu ứng chiều dày vật liệu cũng phải được kể tới trong đường cong mỏi S - N, nếu cần thiết.

6.4.6 Tỷ lệ tổn thương tích lũy cho phép (h) được dùng trong thiết kế phụ thuộc cả vào khả năng tiếp cận để kiểm tra và sửa chữa. Tỷ tệ tổn thương tích lũy cho phép thông thường được chấp nhận như quy định trong bảng 5.

Bảng 5 - Tỷ lệ tổn thương tích lũy cho phép (h)

| Không tới được để kiểm tra, sửa chữa | Phía dưới hoặc ở vùng ranh giới nước - không khí | Phía trên vùng ranh giới |

| 0,33 | 0,5 | 1,0 |

| 1) Ở điều kiện môi trường biển khắc nghiệt điển hình, những bộ phận kết cấu tuy ở vùng ranh giới nhưng cũng thường được coi là không thể tới để kiểm tra và sửa chữa được. Khi đó cần giảm h tới bằng 0,33. | ||

6.4.7 Nếu Sự phá hủy mỏi của phần tử hay của mối nối có thể dẫn tới sự phá hủy lũy tiến (tức là không thỏa mãn điều kiện thiết kế theo trạng thái giới hạn phá hủy lũy tiến, PLS) thì phải xem xét tới việc giảm các giá trị h đã cho ở bảng 5. Việc giảm tỷ lệ tổn thương tích lũy cho phép này phải được xét chấp thuận.

6.5 Trạng thái giới hạn phá hủy lũy tiến (PLS)

Hệ số không an toàn được dùng trong thiết kế theo trạng thái giới hạn phá hủy lũy tiến phải được lấy bằng h = 1,0.

Chú thích - Sức bền thiết kế theo trạng thái giới hạn phá hủy lũy tiến thường liên quan tới khả năng chịu tải, tính dẻo mà nó có thể làm hao tán năng lượng do biến dạng lớn phi đàn hồi hoặc tổ hợp các tính chất trên.

6.6 Trạng thái giới hạn khả năng làm việc (SLS)

6.6.1 Hệ số không an toàn được dùng trong thiết kế theo trạng thái giới hạn khả năng làm việc là h = 1,0.

Chú thích - Việc đánh giá trạng thái giới hạn khả năng làm việc thường bao gồm các chỉ tiêu liên quan đến chuyển vị và rung động, và nói chung được đưa trên lý thuyết đàn hồi.

7 Thiết kế phần tử

7.1 Quy định chung

7.1.1 Các ứng suất và hợp ứng suất nhận được khi phân tích phản ứng cục bộ và tổng thể phải được kiểm tra xem có thỏa mãn thích hợp các tiêu chuẩn độ bền, ổn định và độ dẻo hay không.

Cần phải xem xét các dạng phá hủy sau đây, khi thích hợp:

- chảy dẻo;

- mất ổn định;

- phá hủy do bị cắt đột;

- mỏi.

7.1.2 Các phần tử và mối nối phải được thiết kế sao cho không xảy ra sự chảy dẻo quá mức trong các trạng thái giới hạn cực đại và trạng thái giới hạn khả năng làm việc (trong trạng thái giới hạn phá hủy lũy tiến có thể cho phép phần tử hay mối nối chảy dẻo lớn nhưng không được phép xảy ra phá hủy lũy tiến).

7.1.3 Khi một trạng thái ứng suất không phải là trạng thái ứng suất đơn thì có thể dùng một ứng suất tương đương để kiểm tra sự chảy dẻo. ứng suất tương đương này có thể được xác định theo công thức ứng suất tương đương Mises

![]()

trong đó

σ1, σ2 là các ứng suất pháp vuông góc với nhau;

t là ứng suất tiếp trong mặt phẳng của σ1 và σ2

7.1.4 Các phần tử phải được thiết kế sao cho không xảy ra hiện tượng mất ổn định trong các điều kiện thiết kế theo trạng thái giới hạn cực đại và trạng thái giới hạn khả năng làm việc (có thể chấp nhận mất ổn định của các phần tử riêng biệt trong điều kiện thiết kế theo trạng thái giới hạn phá hủy lũy tiến, nhưng không được xảy ra sự phá hủy lũy tiến)

7.1.5 Những phần tử được thiết kế đáp ứng yều cầu về mặt cắt đặc thì không cần xét đến mất ổn định cục bộ.

Với mục đích này, một mặt cắt có thể được coi là đặc khi thỏa mãn các chỉ tiêu sau:

- Đối với các mặt cắt ống:

![]()

- đối với các mặt cắt hở:

![]()

- đối với thành chịu nén của một dầm hộp:

trong đó

E là mô đun đàn hồi của thép;

σF là giới hạn chảy của vật liệu;

D là đường kính của phần tử ống;

f là chiều rộng của cánh hở;

a là chiều rộng của thành chịu nén của dầm hộp;

t là chiều dầy thành.

Chú thích - Những yêu cầu nêu ở điều 7.1.5 trên đây là không đủ đảm bảo phát sinh các khớp dẻo hoàn toàn dùng trong các phương pháp thiết kế theo lý thuyết dẻo.

7.1.6 Những phần tử đòi hỏi phải duy trì sức bền của chúng đối với biến dạng phi đàn hồi tập trung (chẳng hạn ở nơi dùng phương pháp thiết kế theo lý thuyết dẻo) phải được thiết kế đáp ứng những yêu cầu về tiết diện dẻo.

Đối với tiết diện đáp ứng yêu cầu mặt cắt dẻo thì thường phải tuân theo các chỉ tiêu sau:

- đối với các mặt cắt ống:

![]()

- đối với các mặt cắt hở:

![]()

- Đối với thanh chịu nén của một dầm hộp:

![]()

8 Thiết kế cục bộ, các mối nối ống

8.1 Quy định chung

8.1.1 Khi sử dụng phương pháp thiết kế theo hệ số riêng phần (xem TCVN 6170-1:1996) thì hệ số vật liệu gm áp dụng cho các mối nối ống được quy định trong mục 5.

8.1.2 Khi sử dụng phương pháp thiết kế theo ứng suất cho phép (xem 6170-1:1996) thì hệ số không an toàn, h, áp dụng cho các mối nối ống được quy định trong mục 6.

8.1.3 Các mối nối ống hàn đơn giản không gia cường và không chồng chân phải được thiết kế như sau:

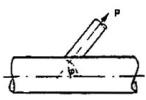

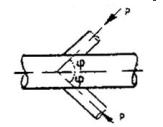

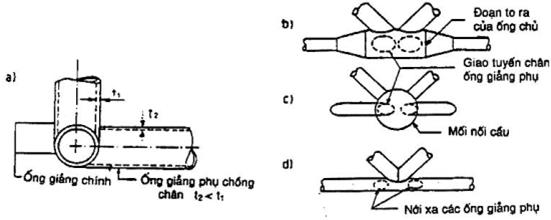

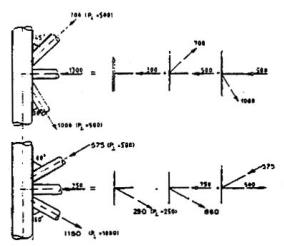

a) Nơi mà chiều dày thành ống tăng lên hoặc dùng thép chất lượng đặc biệt ở ống chủ chỗ mối nối thì mỗi đầu đoạn khỏe đó phải cách mép ngoài của mỗi ống giằng một khoảng tối thiểu bằng 1/4 đường kính ống chủ hoặc 300 mm (chọn giá trị nào lớn hơn), xem hình 1;

b) Nơi mà chiều dày thành ống tăng lên hoặc dùng thép chất lượng đặc biệt ở ống giằng chỗ mối nối thì đầu đoạn khỏe đó ở ống giằng phải cách giao tuyến ngoài một khoảng tối thiểu bằng đường kính ống giằng hoặc 600 mm (chọn giá trị nào lớn hơn), xem hình 1;

Hình 1 - Chi tiết của mối nối đơn giản

c) Thông thường có thể thiết kế các mối nối lệch tâm với khoảng cách giữa các giao điểm của các trục ống giằng và trục ống chủ ở cả hai hướng lớn hơn 1/4 đường kính ống chủ (D/4) để nhận được khoảng trống (khe) tối thiểu là 50 mm giữa các chân mối hàn ống giằng không chồng chân hoặc để rút bớt chiều dài cần thiết của đoạn khỏe ở ống chủ, xem hình 1 và điều 8.1.6;

Chú thích - Nếu không đạt được khoảng cách khe 50 mm giữa chân các ống giằng thì có thể thiết kế mối nối này thành kiểu chồng chân (xem 8.4).

8.1.4 Những mối nối chồng chân, trong đó một phần tải trọng được truyền trực tiếp từ ống giằng này sang ống giằng khác qua mối hàn chung của chúng phải được thiết kế như sau:

a) Mối hàn chồng phải cân đối để truyền ít nhất 50 % tải trọng tổng cho phép vuông góc với ống chủ;

b) Chiều dày thành ống giằng, trong mọi trường hợp, không được lớn hơn chiều dày thành ống chủ;

c) Khi các ống giằng chịu những tải trọng thực sự khác nhau và/hoặc một ống giằng dày hơn những ống khác thì ống giằng dày hơn (hoặc chịu tải nặng nhất) đó phải được hàn vào ống chủ trên toàn bộ chu vi của nó.

Chú thích - Nói chung nên tránh những ống giằng chồng chân phắc tạp, chẳng hạn như những ống giằng nằm trong những mặt phẳng khác nhau hàn chồng ở những mối nối quy tụ nhiều ống. Nếu không thể tránh được những ống giằng hàn chồng phức tạp thì cần xem xét các biện pháp sau:

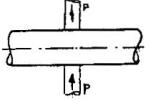

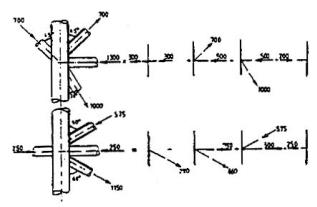

- khi ống giằng chính dày hơn đáng kể so với ống giằng phụ thì ống giằng chính phải được làm phần tử xuyên suốt, còn ống giằng phụ được thiết kế làm phần tử chồng chân lên, xem hình 2a;

- đoạn ống chủ chỗ mối nối có thể làm to ra như hình 2b;

- có thể dùng một mối nối hình cầu, xem hình 2c:

- có thể nối xa các ống giằng phụ gây trở ngại như trên hình 2d.

Hình 2 - Ống giằng phụ

8.1.5 Có thể sử dụng những mối nối ống được gia cường bằng những tấm mã, tấm màng, vành gia cường hoặc vừa nhồi. Những mối nối như vậy phải được thuyết minh bằng tài liệu về phân tích chi tiết (phần tử hữu hạn), thử nghiệm mô hình hoặc các công thức tham số.

8.1.6 Các mômen do sự lệch tâm của các đường trục ống giằng gây ra phải được xét đến trong phân tích kết cấu, khi sự lệch tâm đó lớn hơn D/4, (xem hình 1).

8.1.7 Tính toán độ bền tĩnh của mối nối ống phải được tiến hành theo các điều 8.2 - 8.5.

Chú thích - Độ bền tĩnh của mối nối ống, về nguyên tắc, được quyết định bằng dạng hình học và giới hạn chảy vật liệu của ống chủ. Thành ống chủ có thể bị phá hủy do biến dạng uốn hoặc do các vết nứt lan truyền quanh giao tuyến với ống giằng.

8.1.8 Tính toán độ bền mỏi của mối nối ống phải được tiến hành theo điều 8.6

Chú thích - Độ bền mỏi của mối nối ống, về nguyên tắc, được quyết định do sự tập trung ứng suất ở các chân mối hàn ở phía ống chủ hoặc ở phía ống giằng của mối nối. Phá hủy mỏi xảy ra dưới dạng các vết nứt mỏi xuất phát ở những chỗ tập trung ứng suất ấy.

8.1.9 Các ký hiệu được dùng trong mục này là:

T là chiều dày thành ống chủ;

t là chiều dày thành ống giăng đang xét;

R là bán kính ngoài của ống chủ;

r là bán kính ngoài ống giằng đang xét;

D là đường kính ngoài ống chủ;

d là đường kính ngoài ống giằng;

a là khe hở giữa các chân ống giằng đang xét và ống giằng chịu tải gần nhất, đo trên bề mặt ống chủ;

β = r / R;

g = R / T;

g = a / D;

σF là giới hạn chảy đặc trưng của vật liệu

8.2 Độ bền tĩnh của mối hàn nối ống đơn giản

8.2.1 Những mối hàn nối ống đơn giản không chồng chân, không gia cường bằng vữa nhồi, tấm màng, tấm mã hoặc các cách gia cường khác có thể được thiết kế như điều 8.2 dưới đây. Những nút thép đúc và rèn mà hình học và kết cấu tương tự như các mối nối đơn giản cũng có thể xác định độ bền tĩnh theo cùng một nguyên tắc.

8.2.2 Độ bền tĩnh đặc trưng của mối nối ống đơn giản có thể được tính theo bảng 6.

Các công thức tham số tính độ bền tĩnh khác với các công thức nêu ở bảng 6 cũng có thể được dùng, nếu được xét chấp nhận.

Các mối nối có các tham số nằm ngoài miền hiệu lực đã cho của các công thức khác nhau phải được xem xét chi tiết với sự thống nhất giữa chủ sở hữu và cơ quan kiểm tra.

8.2.3 Độ bền tĩnh đặc trưng của một mối nối ống đơn giản được xác định theo bảng 6 phải không được vượt giá trị giới hạn sau:

![]()

trong đó

Pkt là ứng suất dọc trục đặc trưng lớn nhất ở ống giằng đang xét;

Pkc là ứng suất nén dọc trục đặc trưng lớn nhất ở ống giằng đang xét.

8.2.4 Một mối nối K phải được xem như hai mối nối Y riêng biệt, nếu tải trọng ở ống giằng không nằm trong phạm vi sau:

![]()

hoặc nếu

g > go

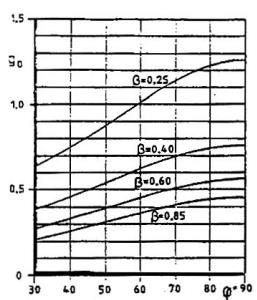

trong đó go được lấy từ hình 3.

Hình 3 - Giá trị giới hạn của g

= 0,045 khi ống giằng bị uốn trong mặt phẳng;

= 0,021 khi ống giằng bị uốn ngoài mặt phẳng.

8.2.5 Phải kể đến các mô men ở đầu ống giằng khi tính độ bền tĩnh của các mối hàn ống đơn giản, khi có một hay nhiều trong số các điều kiện sau đây:

a) Các mối nối có β > 0,85 chịu uốn ngoài mặt phẳng;

b) Các mối nối có những ống giằng tĩnh chịu mômen (ví dụ các ống giằng cong xon, các đoạn ống giằng ngắn chịu lực cắt);

c) Đã kể tới độ cứng chống xoay của mối nối khi đã xác định được hệ số chiều dài hữu hiệu của ống giằng.

8.2.6 Có thể thiết kế các mối nối T chịu mômen theo các công thức thích hợp được quy định trong bảng 6. Nếu không có đủ thông tin chính xác thì cũng có thể áp dụng các công thức này cho những ống giằng nghiêng (đối với mối nối có nhiều ống giằng xem 8.3).

8.2.7 Các mối nối chịu ứng suất lớn ở ống chủ thường bị giảm khả năng chịu tải. Thay cho các số liệu xác thực nhận được từ các thử nghiệm mô hình hay từ phân tích phân tử hữu hạn phi tuyến, có thể tính độ bền đặc trưng của các mối nối này bằng cách láy giá trị độ bền đặc trưng của mối nối đã nêu ở các điều 8.2.2, 8.2.3 nhân với một hệ số Qf.

Hệ số Qf được xác định là:

Qf = 1,0 - a g A2

trong đó

a = 0,030 đối với tải dọc trục ống giằng

trong đó

σad là ứng suất thiết kế do lực dọc ở ống chủ;

σipbd là ứng suất thiết kế do mô men uốn trong mặt phẳng ở ống chủ;

σopbd là ứng suất thiết kế do mô men uốn ngoài mặt phẳng ở ống chủ;

σFd - là giới hạn chảy thiết kế của ống chủ.

Khi toàn bộ thớ ngoài cùng của ống chủ có ứng suất kéo thì phải lấy giá trị Qf = 1,0.

8.2.8 Đối với trường hợp chịu đồng thời các lực dọc và mô men uốn thì có thể dùng công thức tương tác sau đây thay cho các số liệu thử mô hình hay thay cho phân tích phần tử hữu hạn phi tuyến:

I.R. ≤ 1,0

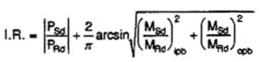

trong đó

trong đó

Chỉ số Sd là chỉ các giá trị thiết kế của các hiệu ứng tải trọng;

Chỉ số Rd là các giá trị sức bền thiết kế;

Chỉ số ipd và opd là chỉ uốn trong mặt phẳng và ngoài mặt phẳng;

Giá trị arcsin tính bằng radian

8.3 Độ bền tĩnh của mối nối có nhiều ống giằng

8.3.1 Trong điều này nêu ra những yêu cầu đối với các mối nối có nhiều ống giằng nhưng không gia cường hoặc không chồng chân.

8.3.2 Các mối nối nhiều ống giằng không gia cường hoặc chồng chân cũng có thể được đánh giá theo điều 8.2, thay cho những cách đánh giá chính xác hơn. Cần phải đảm bảo chắc chắn rằng những công thức được sử dụng này là thiên về an toàn. Độ bền đặc trưng của các ống giằng riêng biệt không khi nào được lấy lớn hơn giá trị đã cho trong các điều 8.2.2 - 8.2.3.

8.3.3 Khi áp dụng các công thức trong bảng 6 cho các mối nối nhiều ống giằng, chủ yếu xem các tải trọng ở ống giằng riêng biệt làm tăng thêm biến dạng ở ống chủ theo cùng một cách thức hay ngược lại. Những tải trọng ở ống giằng trong các mặt phẳng khác nhau gây ra biến dạng trái ngược nhau thì có thể bỏ qua (xem chú thích), ở những nơi mà những tải trọng ở ống giằng trong các mặt phẳng khác nhau làm tăng biến dạng ở ống chủ thì phải được cộng tác dụng.

Thay cho các thông tin chính xác hơn, các tải trọng ở ống giằng phải phù hợp với l.R là công thức tương tác cho trường hợp chịu lực dọc và các mômen uốn đồng thời ở ống giằng đã nêu ở điều 8.2.8, như sau:

![]()

trong đó

B là khoảng cách giữa hai điểm làm việc của hai ông giằng đặt cách nhau xa nhất;

D là đường kính ống chủ.

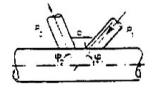

Chú thích - Có thể áp dụng quy trình dưới đây đối với các khung không gian có các phần tử ống nằm trong các mặt phẳng gần như trực giao (áp dụng có kết quả tốt cho tất cả các ống giằng):

1) Xác định tất cả các ống giằng trong cùng mặt phẳng với ống giằng đang xét. Các ống giằng nằm trong phạm vi 30° với ống giằng đang xét phải được coi như cùng nằm trong một mặt phẳng.

2) Xác định tất cả các ống giằng trong mặt phẳng ngang gồm tất cả các ống giằng nghiêng không quá 30° với mặt phẳng này.

3) Chia mỗi mặt phẳng ra làm bốn nửa mặt phẳng riêng biệt, xác định tất cả các tổ hợp tải trọng của mối nối K cân bằng của các ống giằng liền kề nhau và tải trọng không cân bằng như trên hình 4a. Trước hết, phân thành phần tải trọng không cân bằng cho ống giằng thích hợp nhất; trong trường hợp có một số cách phân tích thì tốt hơn cả là phân cho ống giằng đang xét. Những phần tải còn lại cần được phân phối như các tổ hợp tải trọng của mối nối K cân bằng được tạo thành bởi các ống giằng kề nhau.

4) Xét phần tải không cân bằng ở nửa mặt phẳng đối diện với ống giằng đang xét. Nếu các tải trọng này là cùng hướng thì bỏ qua tải trọng ở nửa mặt phẳng đối diện; nếu không cùng hướng thì phân tải này thành các thành phần cân bằng và không cân bằng như được biểu diễn trên hình 4b. Không xét tới mối nối K cân bằng.

5) Xét các thành phần lực không cân bằng trong hai mặt phẳng ngang. Nếu chúng là cùng loại (nén hoặc kéo) như lực không cân bằng trong nửa mặt phẳng của ống giằng đang xét thì có thể bỏ qua chúng. Tìm những thành phần cân bằng và không cân bằng như trên và không xét tới các tải trọng của mối nối K cân bằng.

6) Tìm các hệ số I.R. (xem điều 8.2.8) của mối nối K cân bằng trong nửa mặt phẳng đang xét và của các tổ hợp tải không cân bằng trong các nửa mặt phẳng khác được xét và được phân chia các thành phần cân bằng và không cân bằng. Kiểm tra điều kiện Σ I.R. theo điều 8.3.3

7) Trong khi tiến hành quy trình trên, phải xem xét để chỉ bỏ qua những ống giằng chịu tải không đáng kể, nếu điều đó dẫn tới những đánh giá an toàn hơn

Hình 4a - Ví dụ về phân loại mối nối (Ký hiệu ^ chỉ thành phần tải vuông góc)

Hlnh 4b - Ví dụ về phân loại mối nối

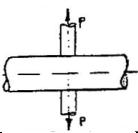

8.4 Độ bền tĩnh của các mối nối chồng chân

8.4.1 Các mối nối chồng chân không có tấm mã ràng hoặc vành gia cường cần thỏa mãn yêu cầu sau: tổng các thành phần tải vuông góc với ống chủ không được vượt quá:

![]()

trong đó

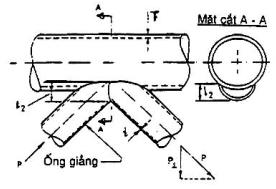

l1 là chiều dài phần giao tuyến giữa ống giằng đang xét với ống chủ (chiều dài thực)

l2 là chiều dài của mối hàn chồng được đo vuông góc với ống chủ (xem hình 5);

l là chu vi của ống giằng giao với ống chủ khi coi là không chồng chân;

tw là giá trị nhỏ hơn trong hai giá trị: chiều dày ở họng mối hàn chồng chân và chiều dày t của ống giằng mỏng hơn;

Pd là độ bền dọc trục thiết kế của mối nối được xác định theo 8.2

σFd là giới hạn chảy thiết kế của ống chủ.

Hình 5 - Chi tiết của mối nối chồng chân

8.5 Độ bền tĩnh của các mối nối phức tạp

8.5.1 Các mối nối phức tạp chưa được đề cập đến trong các điều 8.3 hoặc 8.4 thường phải có tài liệu thuyết minh về phân tích phân tử hữu hạn và/hoặc các thử nghiệm mô hình thích hợp.

Chú thích - Nhờ việc phân tích như vậy, có thể kiểm tra độ bền tĩnh của mối nối phức tạp bằng phương pháp mặt cắt, chia mối nối ra thành các nhóm phần tử, các phần tử riêng biệt hay các bộ phận riêng biệt (chẳng hạn các tấm mã, màng, vành gia cường, mối hàn bị cắt, bề mặt chịu cắt đột), và đi đến khẳng định rằng có thể coi sự phân bố ứng suất là thỏa mãn điều kiện cân bằng mà không vượt quá độ bền thiết kế của vật liệu.

8.6 Độ bền mỏi của các mối nối ống

8.6.1 Các yêu cầu về trạng thái giới hạn mỏi (FLS) đã được nêu trong các điều 5.5 và 6.4, tương ứng với các phương pháp về thiết kế theo hệ số riêng phần và theo ứng suất cho phép.

8.6.2 Cần phải tránh có những mối nối được thiết kế mà độ bền của chúng phụ thuộc quá nhiều vào trình độ thợ hàn và vào độ chính xác cảu thao tác hàn.

Chú thích - Có thể coi các biện pháp sau đây là các biện pháp làm tăng tuổi thọ mỏi thiết kế của mối nối ống:

a) Tránh những gờ rà vành gia cường tạo ra những điểm cục bộ có độ cứng cao;

b) Nhồi giữa gia cường vào ống chủ;

c) Mài chân mối nối hàn kể cả vào vật liệu gốc liền sát để khử đi những khuyết tật bề mặt do hàn tạo ra (việc mài như vậy phải tuân theo tiêu chuẩn được chấp nhận);

d) Nên đặt mối hàn ngoài vùng có tập trung ứng suất cao. Điều này cũng có thể đạt được bằng cách dùng mối nối rèn hoặc đúc.

8.6.3 Trong giai đoạn thiết kế thường không được kể tới sự tăng tuổi thọ mỏi do mài

Chú thích - Trong giai đoạn sử dụng, có thể chấp thuận việc mài chân mối hàn đến một mức chuẩn để làm tăng tuổi thọ mỏi.

8.6.4 Số liệu về sự tập trung ứng suất có thể nhận được từ phân tích ứng suất thực nghiệm khi dùng các mô hình thích hợp hoặc từ phần tử hữu hạn. Trong cả hai trường hợp, ứng suất ở chân mối hàn phải nhận được bằng cách ngoại suy tuyến tính ứng suất từ vị trí đủ gần chân mối hàn tới chân mối hàn để nhận được sự tăng cục bộ ứng suất ở chỗ chuyển tiếp ống giằng - ống chủ, nhưng không kể sự tăng ứng suất rất cục bộ do biến dạng chân mối hàn (hiệu ứng vết cắt). Trong trường hợp vỏ mỏng một lớp, những hiệu chỉnh nhờ phân tích phần tử hữu hạn phải được xem xét đối với hiệu ứng hình học mối hàn, nếu đã bỏ qua điều này trong mô hình.

8.6.5 Thay cho những phân tích đặc biệt chi tiết hay thử mô hình, có thể nhận được hệ số tập trung ứng suất (SCF) của mối nối ống từ các công thức tham số được thừa nhận và đã qua kiểm nghiệm.

8.6.6 Trong trường hợp mối nối có vữa nhồi gia cường và mối nối có các tấm kép, cần kể tới sự phụ thuộc của SCF vào tải trọng và diễn biến tải trọng. Phân tích phần tử hữu hạn phải kể tới tất cả tính phi tuyến liên quan, kể cả tương tác giữa thép và vữa nhồi, khi thích hợp.

8.6.7 Khi dùng đường cong S - N để xác định tuổi thọ mỏi thì phải chọn đường cong phù hợp với chi tiết đang xét.

Phải kể tới ảnh hưởng chiều dày tới đường cong mỏi

Bảng 6 - Công thức độ bền phá hủy đặc trưng của các mối nối ống không gia cường

| Kiểu mối nối và tải trọng | Độ bền đặc trưng | Phạm vi giá trịk |

| a) Mối nối T

|

| 0,25 ≤ β ≤ 0,85 10 ≤ g ≤ 20 |

| b) Mối nối T

|

| 0,20 ≤ β ≤ 1,00 9 ≤ g ≤ 30 |

| c) Mối nối Y

|

| 0,25 ≤ β ≤ 0,85 10 ≤ g ≤ 30 30˚ ≤ ϕ ≤ 90˚ |

| d) Mối nối Y

|

| 0,20 ≤ β ≤ 0,85 10 ≤ g ≤ 30 30˚ ≤ ϕ ≤ 90˚ |

| e) Mối nối X

|

| 0,20 ≤ β ≤ 1,00 10 ≤ g ≤ 25 |

| f) Mối nối X

| PtX = 1,7PcX | 0,25 ≤ β ≤ 0,85 10 ≤ g ≤ 20 |

| g) Mối nối K

|

| 0,25 ≤ β ≤ 0,85 10 ≤ g ≤ 55 0,0 ≤ g ≤ 6 30˚ ≤ ϕ1 và ϕ2 ≤ 90˚ |

| h)

|

| 0,20 ≤ β ≤ 1,00 |

| I)

|

| 0,25 ≤ β ≤ 0,85 |

| j)

|

| 0,25 ≤ β ≤ 0,90 7 ≤ g ≤ 30 |

| k)

| MopbT = 6,55β0,52g0,1σFT2d | 0,30 ≤ β ≤ 0,90 13 ≤ g ≤ 28 |

Chú thích - Các chỉ số được dùng trong bảng 6

C là nén;

t là kéo;

ipd là uốn trong mặt phẳng;

opd là uốn ngoài mặt phẳng;

T là mối nối T;

Y là mối nối Y;

X là mối nối X;

K là mối nối K;

YY là mối nối YY.

9 Thiết kế cục bộ, các tấm chịu tải ngang (theo trạng thái giới hạn cực đại)

9.1 Quy định chung

9.1.1 Các tấm chịu tải ngang mà có thể phát sinh các đường chảy dẻo dọc theo tất cả bốn biên phải được kiểm tra về phá hủy dẻo ở giữa tấm. Ứng suất uốn danh nghĩa (σbp) tính bằng N/mm2 ở giữa tấm được cho theo công thức

![]()

trong đó:

p là tải trọng phân bố ngang, tính bằng kN/m;

S là quãng cách giữa các gờ cứng, tính bằng mét;

t là chiều dày tấm, tính bằng milimét;

k là hệ số hiệu chỉnh liên quan đến tỷ số giữa các kích thước:

k = (1,1 - 0,25 s/l)2; max.1,0 khi s/l = 0,4; min.0,72 khi s/l = 1,0.

I là chiều dài của gờ làm cứng.

9.1.2 Những tấm chịu tải ngang đồng thời với ứng suất trong mặt phẳng tấm mà có thể phát sinh những đường chảy dẻo dọc theo tất cả bốn biên đều phải kiểm tra về phá hủy dẻo ở điểm giữa tấm.

Ứng suất tương đương danh nghĩa ở giữa phạm vi tấm có thể tính theo ứng suất tương đương Mises, tức là:

![]()

trong đó

σx là ứng suất trong mặt phẳng, hướng song song với gờ làm cứng;

σy là ứng suất trong mặt phẳng, hướng vuông góc với gờ cứng;

t là ứng suất cắt trong mặt phẳng tấm;

σx là ứng suất uốn do tải ngang được tính theo điều 9.1.1.

Chú thích - Có thể tiến hành kiểm tra chảy dẻo theo phương pháp hệ số riêng phần, xem mục 5, hay theo phương pháp ứng suất cho phép, xem mục 6.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6170-4:1998 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 6170-4:1998 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 6170-4:1998 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6170-4:1998 DOC (Bản Word)