- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 13566-2:2022 Ứng dụng đường sắt - Đường ray - Tà vẹt và tấm đỡ bê tông - Phần 2: Tà vẹt bê tông dự ứng lực một khối

| Số hiệu: | TCVN 13566-2:2022 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

08/11/2022 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13566-2:2022

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13566-2:2022

TIÊU CHUẨN QUỐC GIA

TCVN 13566-2:2022

ỨNG DỤNG ĐƯỜNG SẮT - ĐƯỜNG RAY - TÀ VẸT VÀ TẤM ĐỠ BÊ TÔNG -

PHẦN 2: TÀ VẸT BÊ TÔNG DỰ ỨNG LỰC MỘT KHỐI

Railway applications - Track - Concrete sleepers and bearers -

Part 2: Prestressed monoblock sleepers

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa và kí hiệu

3.1 Thuật ngữ, định nghĩa

3.2 Kí hiệu

4 Thử nghiệm sản phẩm

4.1 Tổng quát

4.2 Bố trí thử nghiệm

4.2.1 Mặt cắt đặt ray

4.2.2 Mặt cắt giữa

4.3 Quy trình thử nghiệm

4.3.1 Tải trọng thử

4.3.2 Thử nghiệm tĩnh

4.3.3 Thử nghiệm động

4.3.4 Thử nghiệm mỏi

4.4 Tiêu chí nghiệm thu

4.4.1 Quy định chung

4.4.2 Thử nghiệm tĩnh

4.4.3 Thử nghiệm động

4.4.4 Thử nghiệm mỏi

4.5 Thử nghiệm phê duyệt thiết kế

4.5.1 Quy định chung

4.5.2 Đánh giá mô men uốn

4.5.3 Bê tông

4.5.4 Kiểm tra sản phẩm

4.5.5 Phụ kiện liên kết

4.6 Thử nghiệm thường xuyên

4.6.1 Quy định chung

4.6.2 Thử nghiệm tĩnh của tải trọng dương tại mặt cắt đặt ray

4.6.3 Bê tông

Phụ lục A

(Quy định)

Bản vẽ chi tiết cho bố trí thử nghiệm

A.1 Gối đỡ dạng khớp

A.2 Đệm đàn hồi

A.3 Tấm đệm vát

Phụ lục B

(Tham khảo)

Quy tắc sản xuất

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 13566-2:2022 là một phần của TCVN 13566:2022 “Ứng dụng đường sắt - Đường ray - Tà vẹt và tấm đỡ bê tông”, gồm các phần:

- Phần 1: Yêu cầu chung

- Phần 2: Tà vẹt bê tông dự ứng lực một khối

- Phần 3: Tà vẹt bê tông cốt thép hai khối

- Phần 4: Tấm đỡ bê tông dự ứng lực cho ghi và giao cắt

- Phần 5: Cấu kiện đặc biệt

- Phần 6: Thiết kế

TCVN 13566-2:2022 tương đương có sửa đổi so với nội dung của BS EN 13230-2:2016.

TCVN 13566-2:2022 do Viện Khoa học và Công nghệ GTVT biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

ỨNG DỤNG ĐƯỜNG SẮT - ĐƯỜNG RAY - TÀ VẸT VÀ TẤM ĐỠ BÊ TÔNG -

PHẦN 2: TÀ VẸT BÊ TÔNG DỰ ỨNG LỰC MỘT KHỐI

Railway applications - Track - Concrete sleepers and bearers -

Part 2: Prestressed monoblock sleepers

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các tiêu chí kỹ thuật bổ sung và quy trình kiểm soát đối với thử nghiệm tà vẹt bê tông dự ứng lực một khối.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với tài liệu viện dẫn ghi năm công bố, áp dụng phiên bản được nêu. Đối với tài liệu viện dẫn không ghi năm công bố, áp dụng phiên bản mới nhất, bao gồm các sửa đổi, bổ sung (nếu có).

TCVN 13566-1:2022 Ứng dụng đường sắt - Đường ray - Tà vẹt và tấm đỡ bê tông - Phần 1: Yêu cầu chung;

TCVN 13566-6:2022 Ứng dụng đường sắt - Đường ray - Tà vẹt và tấm đỡ bê tông - Phần 6: Thiết kế;

ASTM A416/A416M Standard specification for steel strand, uncoated seven-wire for prestressed concrete (Tiêu chuẩn kỹ thuật đối với cáp bảy sợi không sơn phủ cho bê tông dự ứng lực);

ASTM A881/A881M Standard specification for Steel wire, indented, low-relaxation for prestressed concrete railroad ties (Tiêu chuẩn kỹ thuật đối với sợi thép, khía răng cưa, độ chùng thấp cho tà vẹt bê tông dự ứng lực của đường sắt);

EN 206 Concrete - Specification, performance, production and conformity (Bê tông - Thông số kỹ thuật, tính năng, sản xuất và sự phù hợp);

prEN 10138 (all parts) Prestressing steels (Thép dự ứng lực).

3 Thuật ngữ, định nghĩa và kí hiệu

3.1 Thuật ngữ, định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa nêu trong TCVN 13566-1:2022 và các thuật ngữ sau.

3.1.1

Tà vẹt bê tông dự ứng lực một khối căng trước (pretensioned monoblock sleeper)

Tà vẹt được sản xuất sử dụng cáp dự ứng lực căng trước.

3.1.2

Tà vẹt bê tông dự ứng lực một khối căng sau (post-tensioned monoblock sleeper)

Tà vẹt được sản xuất sử dụng cáp dự ứng lực căng sau.

3.2 Kí hiệu

Tiêu chuẩn này áp dụng các kí hiệu liệt kê trong Bảng 1.

Bảng 1 - Kí hiệu

| Kí hiệu | Mô tả | Đơn vị |

| Fr0 | Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu đối với mặt cắt đặt ray | kN |

| Frr | Tải trọng dương (gây ra mô men uốn dương) thử nghiệm làm phát sinh vết nứt đầu tiên ở đáy của mặt cắt đặt ray | kN |

| Fr0,05 | Tải trọng thử nghiệm lớn nhất mà vết nứt rộng 0,05 mm ở đáy của mặt cắt đặt ray vẫn tồn tại sau khi dỡ tải | kN |

| Fr0,5 | Tải trọng thử nghiệm lớn nhất mà vết nứt rộng 0,5 mm ở đáy của mặt cắt đặt ray vẫn tồn tại sau khi dỡ tải | kN |

| FrB | Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tối đa tại mặt cắt đặt ray mà không thể tăng thêm | kN |

| Fru | Tải trọng thử nghiệm thấp hơn đối với thử nghiệm động của mặt cắt đặt ray; Fru = 50 kN | kN |

| Fc0 | Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu ở mặt cắt giữa tà vẹt | kN |

| Fc0n | Tải trọng âm (gây ra mô men uốn âm) thử nghiệm tham chiếu ban đầu ở mặt cắt giữa tà vẹt | kN |

| Fcr | Tải trọng dương (gây ra mô men uốn dương) thử nghiệm làm phát sinh vết nứt đầu tiên ở mặt cắt giữa tà vẹt | kN |

| Fcrn | Tải trọng âm (gây ra mô men uốn âm) thử nghiệm làm phát sinh vết nút đầu tiên ở mặt cắt giữa tà vẹt | kN |

| FcB | Tải trọng dương (gây ra mô men uốn dương) thử nghiệm lớn nhất ở mặt cắt giữa mà không thể tăng thêm | kN |

| FcBn | Tải trọng âm (gây ra mô men uốn âm) thử nghiệm lớn nhất ở mặt cắt giữa mà không thể tăng thêm | kN |

| Lp | Khoảng cách thiết kế từ tìm vị trí đặt ray đến mép tà vẹt ở dưới đáy | m |

| Lr | Khoảng cách thiết kế giữa tim các gối đỡ dạng khớp đối với bố trí thử nghiệm ở mặt cắt đặt ray | m |

| Lc | Khoảng cách thiết kế giữa tim các vị trí đặt ray | m |

| Mk,r,pos | Mô men uốn dương đặc trưng tại vị trí đặt ray (xem TCVN 13566-6:2022) | kN.m |

| Mk,c,neg | Mô men uốn âm đặc trưng tại mặt cắt giữa (xem TCVN 13566-6:2022) | kN.m |

| Mk,c,pos | Mô men uốn dương đặc trưng tại mặt cắt giữa (xem TCVN 13566-6:2022) | kN.m |

| k1s | Hệ số tĩnh sử dụng để tính tải trọng thử nghiệm (Fr0,05) | - |

| k2s | Hệ số tĩnh sử dụng để tính tải trọng thử nghiệm (Fr0,5) hoặc (FrB) | - |

| k1d | Hệ số động sử dụng để tính tải trọng thử nghiệm (Fr0,05) | - |

| k2d | Hệ số động sử dụng để tính tải trọng thử nghiệm (Fr0,5) hoặc (FrB) | - |

| k3 | Hệ số tĩnh sử dụng để tính (Fro) ở thời điểm kết thúc thử nghiệm mỏi | - |

| kt | Hệ số tĩnh sử dụng để tính tiêu chí nghiệm thu đối với sự hình thành vết nứt đầu tiên trong thử nghiệm tĩnh | - |

4 Thử nghiệm sản phẩm

4.1 Tổng quát

Điều này quy định phương pháp thử và quy tắc để nghiệm thu tà vẹt bê tông.

4.2 Bố trí thử nghiệm

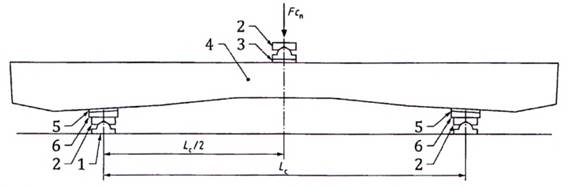

4.2.1 Mặt cắt đặt ray

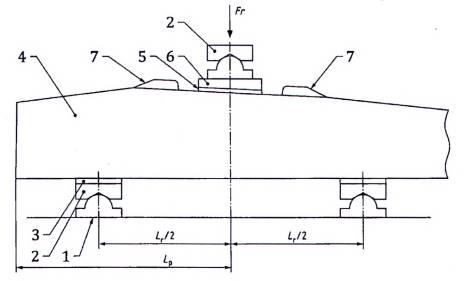

Bố trí thử nghiệm tải trọng dương tại vị trí đặt ray được thể hiện trong Hình 1, giá trị (Lr) liên quan đến (Lp) được chi tiết trong Bảng 2.

Tải trọng (Fr) được đặt vuông góc với mặt đáy tà vẹt.

Không được chống đỡ đầu tà vẹt đối diện với đầu đang thử nghiệm.

CHÚ DẪN:

1 - Nền đỡ cứng

2 - Gối đỡ dạng khớp (xem Phụ lục A để biết chi tiết)

3 - Đệm đàn hồi (xem Phụ lục A để biết chi tiết)

4 - Tà vẹt bê tông dự ứng lực một khối

5 - Đệm đế ray tiêu chuẩn

6 - Tấm đệm vát (xem Phụ lục A để biết chi tiết)

7 - Miếng chặn hai bên đế ray, chỉ khi được yêu cầu

Fr - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm đối với mặt cắt đặt ray

Lr - Khoảng cách thiết kế giữa tim các gối đỡ dạng khớp đối với bố trí thử nghiệm ở mặt cắt đặt ray

Lp - Khoảng cách thiết kế từ tim vị trí đặt ray đến mép tà vẹt ở dưới đáy

Hình 1 - Bố trí thử nghiệm ở mặt cắt đặt ray cho thử nghiệm tải trọng dương

Bảng 2 - Giá trị (Lr) liên quan đến (Lp)

| Lp | Lr |

| (m) | (m) |

| Lp < 0,349 | 0,3 |

| 0,350 ≤ Lp < 0,399 | 0,4 |

| 0,400 ≤ Lp < 0,449 | 0,5 |

| Lp ≥ 0,450 | 0,6 |

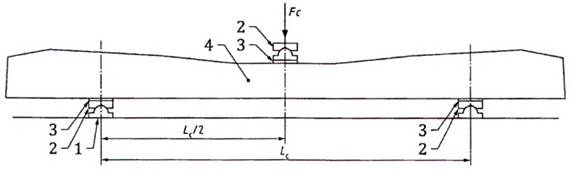

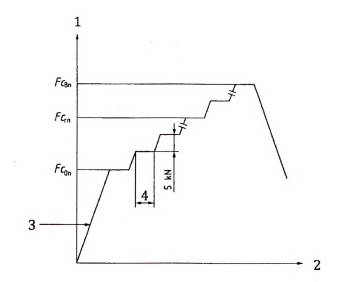

4.2.2 Mặt cắt giữa

Bố trí thử nghiệm tải trọng âm ở giữa tà vẹt được thể hiện trong Hình 2.

CHÚ DẪN:

1 - Nền đỡ cứng

2 - Gối đỡ dạng khớp (xem Phụ lục A để biết chi tiết)

3 - Đệm đàn hồi (xem Phụ lục A để biết chi tiết)

4 - Tà vẹt bê tông dự ứng lực một khối

5 - Đệm đế ray tiêu chuẩn

6 - Tấm đệm vát (xem Phụ lục A để biết chi tiết)

FCn - Tải trọng âm (gây ra mô men uốn âm) thử nghiệm ở mặt cắt giữa tà vẹt

Lc - Khoảng cách thiết kế giữa tim các vị trí đặt ray

Hình 2 - Bố trí thử nghiệm ở mặt cắt giữa cho thử nghiệm tải trọng âm

Bố trí thử nghiệm tải trọng dương ở giữa tà vẹt được thể hiện trong Hình 3.

CHÚ DẪN:

1 - Nền đỡ cứng

2 - Gối đỡ dạng khớp (xem Phụ lục A để biết chi tiết)

3 - Đệm đàn hồi (xem Phụ lục A để biết chi tiết)

4 - Tà vẹt bê tông dự ứng lực một khối

Fc - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm ở mặt cắt giữa tà vẹt

Lc - Khoảng cách thiết kế giữa tim các vị trí đặt ray

Hình 3 - Bố trí thử nghiệm ở mặt cắt giữa cho thử nghiệm tải trọng dương

4.3 Quy trình thử nghiệm

4.3.1 Tải trọng thử

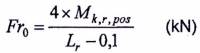

(Fr0) được tính từ hình học cho trong Hình 1 và các giá trị từ Bảng 3, sử dụng Công thức (1):

|

| (1) |

Bảng 3 - Giá trị (Fr0) liên quan đến (Lr)

| Lr (m) | 0.3 | 0.4 | 0,5 | 0.6 |

| Fr0 (kN) | 20xMk,r,pos | 13xMk,r,pos | 10xMk,r,pos | 8xMk,r,pos |

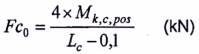

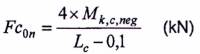

(Fc0) và (Fc0n) được tính từ hình học cho trong Hình 2 và Hình 3, sử dụng Công thức (2) và Công thức (3):

|

| (2) |

|

| (3) |

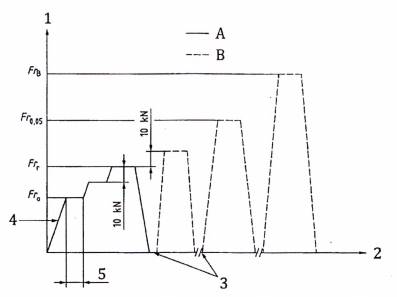

4.3.2 Thử nghiệm tĩnh

4.3.2.1 Mặt cắt đặt ray

Quy trình thử nghiệm tĩnh tại mặt cắt đặt ray đối với thử nghiệm phê duyệt thiết kế và thử nghiệm thường xuyên được thể hiện trong Hình 4 và Hình 5.

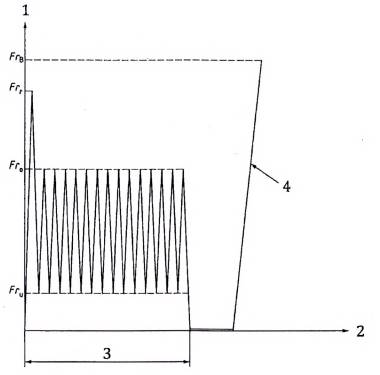

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

3 - Kiểm tra vết nứt (thời gian tối đa: 5 min)

4 - Tối đa 120 kN/min

5 - Từ tối thiểu 10 s đến tối đa 5 min A - Phần bắt buộc của thử nghiệm B - Phần tùy chọn của thử nghiệm

FrB - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tối đa tại mặt cắt đặt ray mà không thể tăng thêm

Fr0,05 - Tải trọng thử nghiệm lớn nhất mà vết nứt rộng 0,05 mm ở đáy của mặt cắt đặt ray vẫn tồn tại sau khi dỡ tải

Frr - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm làm phát sinh vết nứt đầu tiên ở đáy của mặt cắt đặt ray

Fr0 - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu đối với mặt cắt đặt ray

Hình 4 - Quy trình thử nghiệm tĩnh tại mặt cắt đặt ray cho thử nghiệm phê duyệt thiết kế của tải trọng dương

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

3 - Tối đa 120 kN/min

4 - Từ tối thiểu 10 s đến tối đa 5 min

A - Phần bắt buộc của thử nghiệm

B - Phần tùy chọn của thử nghiệm

Frr - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm làm phát sinh vết nứt đầu tiên ở đáy của mặt cắt đặt ray

Fr0 - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu đối với mặt cắt đặt ray

kt - Hệ số tĩnh sử dụng để tính tiêu chí nghiệm thu đối với sự hình thành vết nứt đầu tiên trong thử nghiệm tĩnh

Hình 5 - Quy trình thử nghiệm tĩnh tại mặt cắt đặt ray cho thử nghiệm thường xuyên của tải trọng dương

Việc chất tải trong thử nghiệm thường xuyên có thể được tiếp tục tới khi xuất hiện vết nứt đầu tiên để xác định (Frr) và cung cấp thông tin về lượng dự trữ giữa (Fr0) và (Frr). Đây không phải là một phần của tiêu chí đạt/ không đạt.

Giá trị (kt) được điều chỉnh theo tuổi bê tông của tà vẹt ở thời điểm thử nghiệm.

4.3.2.2 Mặt cắt giữa

Quy trình thử nghiệm tĩnh tại mặt cắt giữa đối với thử nghiệm phê duyệt thiết kế của tải trọng âm được thể hiện trong Hình 6.

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

3 - Tối đa 120 kN/min

4 - Từ tối thiểu 10 s đến tối đa 5 min

Fcbn - Tải trọng âm (gây ra mô men uốn âm) thử nghiệm lớn nhất ở mặt cắt giữa mà không thể tăng thêm

Fcm - Tải trọng âm (gây ra mô men uốn âm) thử nghiệm làm phát sinh vết nứt đầu tiên ở mặt cắt giữa tà vẹt

Fc0n - Tải trọng âm (gây ra mô men uốn âm) thử nghiệm tham chiếu ban đầu ở mặt cắt giữa tà vẹt

Hình 6 - Quy trình thử nghiệm tĩnh tại mặt cắt giữa cho thử nghiệm phê duyệt thiết kế của tải trọng âm

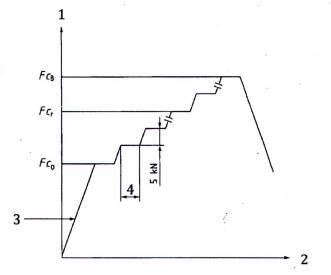

Quy trình thử nghiệm tại mặt cắt giữa đối với thử nghiệm phê duyệt thiết kế của tải trọng dương được thể hiện trong Hình 7.

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

3 - Tối đa 120 kN/min

4 - Từ tối thiểu 10 s đến tối đa 5 min

FcB - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm lớn nhất ở mặt cắt giữa mà không thể tăng thêm

Fcr - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm làm phát sinh vết nứt đầu tiên ở mặt cắt giữa tà vẹt

Fc0 - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu ở mặt cắt giữa tà vẹt

Hình 7 - Quy trình thử nghiệm tĩnh tại mặt cắt giữa cho thử nghiệm phê duyệt thiết kế của tải trọng dương

Không cần thử nghiệm thường xuyên tại mặt cắt giữa.

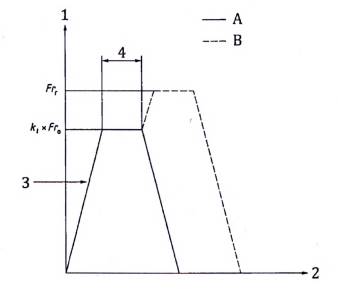

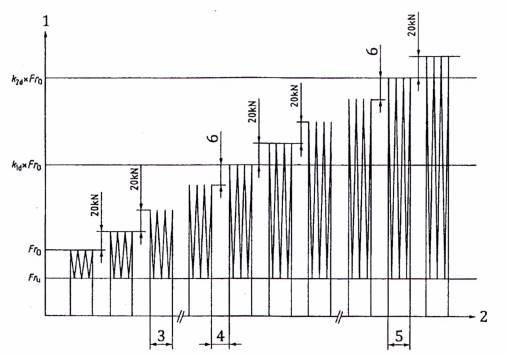

4.3.3 Thử nghiệm động

Quy trình thử nghiệm động tại mặt cắt đặt ray được thể hiện trong Hình 8 và Hình 9.

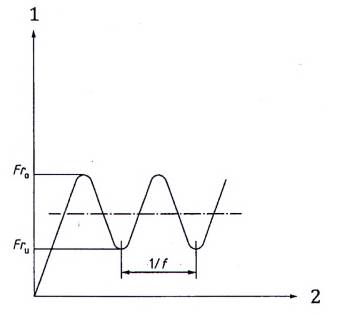

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

3 - 5 000 chu kỳ tải trọng

4 - Thời gian kiểm tra tối đa 5 min

5 - Tần số (ƒ) giữa 2 Hz và 10 Hz (tần số giống nhau được duy trì trong quá trình thử nghiệm)

6 - Bước tải trọng trước (k1d x Fro) và (k2d x Fr0) nhỏ hơn 20 kN

Fr0 - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu đối với mặt cắt đặt ray

Fru - Tải trọng thử nghiệm thấp hơn đối với thử nghiệm động của mặt cắt đặt ray; Fru = 50 kN

k1d - Hệ số động sử dụng để tính tải trọng thử nghiệm (Fr0,05)

k2d - Hệ số động sử dụng để tính tải trọng thử nghiệm (Fr0,5) hoặc (FrB)

Hình 8 - Quy trình thử nghiệm động tại mặt cắt đặt ray

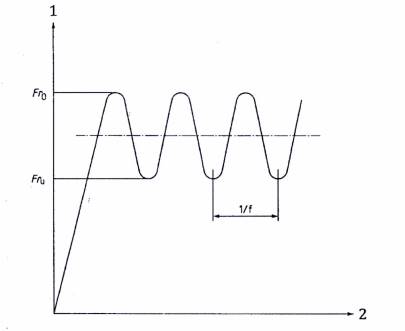

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

Fr0 - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu đối với mặt cắt đặt ray

Fru - Tải trọng thử nghiệm thấp hơn đối với thử nghiệm động của mặt cắt đặt ray; Fru = 50 kN

Hình 9 - Áp dụng tải trọng động đối với thử nghiệm động

4.3.4 Thử nghiệm mỏi

Quy trình thử nghiệm mỏi tại mặt cắt đặt ray được thể hiện trong Hình 10 và Hình 11.

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

3 - Tần số (ƒ) giữa 2 Hz và 10 Hz (tần số giống nhau được duy trì trong quá trình thử nghiệm) đối với 2 triệu chu kỳ

4 - Tăng tải trọng 120 kN/min

Chu kỳ đầu tiên như trong Hình 4.

FrB - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tối đa tại mặt cắt đặt ray mà không thể tăng thêm

Frr - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm làm phát sinh vết nứt đầu tiên ở đáy của mặt cắt đặt ray

Fr0 - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu đối với mặt cắt đặt ray

Fru - Tải trọng thử nghiệm tháp hơn đối với thử nghiệm động của mặt cắt đặt ray; Fru = 50 kN

Hình 10 - Quy trình thử nghiệm mỏi tại mặt cắt đặt ray

CHÚ DẪN:

1 - Tải trọng (kN)

2 - Thời gian (min)

Fr0 - Tải trọng dương (gây ra mô men uốn dương) thử nghiệm tham chiếu ban đầu đối với mặt cắt đặt ray

Fru - Tải trọng thử nghiệm thấp hơn đối với thử nghiệm động của mặt cắt đặt ray; Fru = 50 kN

Hình 11 - Áp dụng tải trọng động cho thử nghiệm mỏi

4.4 Tiêu chí nghiệm thu

4.4.1 Quy định chung

Các thử nghiệm được quản lý theo yêu cầu trong Điều 7 của TCVN 13566-1:2022. Chiều rộng vết nứt được đo theo quy tắc trong Điều 7.2 của TCVN 13566-1:2022.

4.4.2 Thử nghiệm tĩnh

4.4.2.1 Quy định chung

Tiêu chí nghiệm thu đối với thử nghiệm tĩnh như sau.

4.4.2.2 Mặt cắt đặt ray

Tiêu chí nghiệm thu: Frr > kt x Fr0

Nếu phần không bắt buộc của thử nghiệm được thực hiện thì:

Fr0,05 > k1s x Fr0

FrB > k2s x Fr0

4.4.2.3 Mặt cắt giữa

Tiêu chí nghiệm thu: Fcrn > kt x Fc0n

Nếu yêu cầu thử nghiệm không bắt buộc đối với mô men uốn dương ở mặt cắt giữa, phải quy định các tiêu chí nghiệm thu.

4.4.3 Thử nghiệm động

Tiêu chí nghiệm thu đối với thử nghiệm động tại mặt cắt đặt ray như sau:

a) Fr0,05 > k1d x Fr0 :

b) FrB > k2d x Fr0 hoặc Fr0,5 > k2d x Fr0 (theo yêu cầu của đơn vị yêu cầu thử nghiệm).

4.4.4 Thử nghiệm mỏi

Tiêu chí nghiệm thu đối với thử nghiệm mỏi tại mặt cắt đặt ray sau 2x106 chu kỳ như sau:

a) Chiều rộng vết nứt ≤ 0,1 mm khi chịu tải tại (Fr0);

b) Chiều rộng vết nứt ≤ 0,05 mm khi dỡ tải;

c) FrB > k3 x Fr0.

Khi tải trọng tại mặt cắt đặt ray liên tục tăng với tốc độ 120 kN/min từ điều kiện dỡ tải cho đến khi phá hủy (FrB), phải cung cấp hệ số (k3).

4.5 Thử nghiệm phê duyệt thiết kế

4.5.1 Quy định chung

Thử nghiệm phê duyệt thiết kế được thực hiện trên tà vẹt và bê tông bao gồm các thử nghiệm đã được xác định trong Tiêu chuẩn này.

Tất cả các kết quả thử nghiệm phải đáp ứng các tiêu chí nghiệm thu.

Mỗi tà vẹt chỉ được sử dụng cho một thử nghiệm.

4.5.2 Đánh giá mô men uốn

4.5.2.1 Quy định chung

Các thử nghiệm này được thực hiện theo bố trí thử nghiệm trong Điều 4.2 và quy trình thử nghiệm trong Điều 4.3.

4.5.2.2 Thử nghiệm tĩnh

a) Mặt cắt đặt ray: trên sáu tà vẹt (một vị trí đặt ray cho mỗi tà vẹt), đối với mô men uốn dương;

| b) Mặt cắt giữa: | ba tà vẹt đối với mô men uốn âm; |

|

| ba tà vẹt đối với mô men uốn dương (thử nghiệm tùy chọn được thực hiện theo yêu cầu). |

4.5.2.3 Thử nghiệm động

- Mặt cắt đặt ray: trên sáu tà vẹt (một vị trí đặt ray cho mỗi tà vẹt), đối với mô men uốn dương.

4.5.2.4 Thử nghiệm mỏi (thử nghiệm tùy chọn thực hiện theo yêu cầu)

- Mặt cắt đặt ray: một vị trí đặt ray đối với mô men uốn dương.

4.5.3 Bê tông

Các tính chất của bê tông phải được thiết lập theo EN 206 hoặc tiêu chuẩn tương đương.

4.5.4 Kiểm tra sản phẩm

Phải thực hiện kiểm tra sản phẩm trên tất cả các tà vẹt cần thiết cho thử nghiệm phê duyệt thiết kế, bao gồm kích thước và dung sai theo Bảng 1 của TCVN 13566-1:2022 và hoàn thiện bề mặt tà vẹt theo Điều E.4, Phụ lục E của TCVN 13566-1:2022.

4.5.5 Phụ kiện liên kết

Phải thực hiện thử nghiệm theo các tiêu chuẩn về phụ kiện liên kết như tham chiếu trong TCVN 13566-1:2022 hoặc theo yêu cầu (xem Điều 7.5 của TCVN 13566-1:2022).

4.6 Thử nghiệm thường xuyên

4.6.1 Quy định chung

Các thử nghiệm thường xuyên được thực hiện để tìm ra bất kỳ sự thay đổi nào về chất lượng của tà vẹt bê tông, dẫn đến mức chất lượng không thể chấp nhận được.

Phải đưa ra số lượng mẫu và tỷ lệ thử nghiệm trong kế hoạch chất lượng đối với đơn vị sản xuất.

Các thử nghiệm thường xuyên được thực hiện trên sản phẩm và bê tông được xác định trong Tiêu chuẩn này.

4.6.2 Thử nghiệm tĩnh của tải trọng dương tại mặt cắt đặt ray

Phải thực hiện thử nghiệm này phù hợp với bố trí thử nghiệm như trong Hình 1 và quy trình thử nghiệm trong Điều 4.3.

4.6.3 Bê tông

Phải thực hiện các thử nghiệm theo Điều 7.4 của TCVN 13566-1:2022.

Phụ lục A

(Quy định)

Bản vẽ chi tiết cho bố trí thử nghiệm

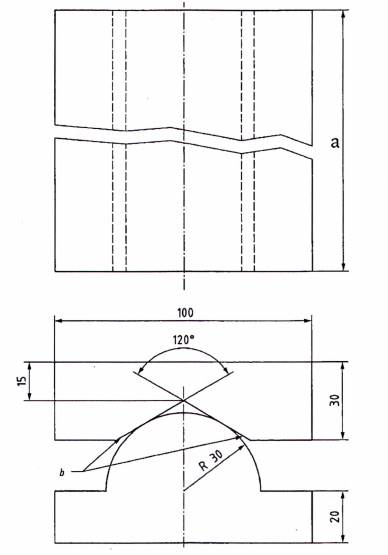

A.1 Gối đỡ dạng khớp

Bộ phận này được thể hiện trong Hình A.1.

Kích thước tính bằng mm

CHÚ DẪN:

Thép độ cứng Brinell tối thiểu HBW > 240;

Dung sai chung: ± 0,1 mm

a - Chiều dài tối thiểu, bằng chiều rộng đáy của tà vẹt bê tông ở vị trí đặt ray cộng thêm 20 mm

b - Chất bôi trơn áp lực cao

Hình A.1 - Gối đỡ dạng khớp

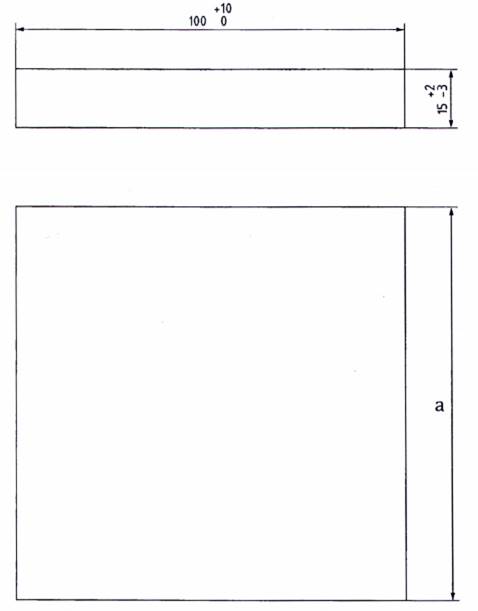

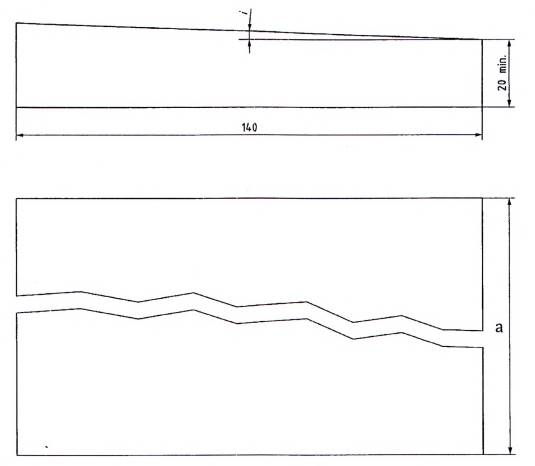

A.2 Đệm đàn hồi

Bộ phận này được thể hiện trong Hình A.2.

Kích thước tính bằng mm

CHÚ DẪN:

Độ cứng cát tuyến tĩnh đo được giữa 0,3 MPa và 2,0 MPa : 1 ≤ C ≤ 4 N/mm3

a - Chiều dài tối thiểu, bằng chiều rộng đáy của tà vẹt bê tông ở vị trí đặt ray cộng thêm 20 mm

Hình A.2 - Đệm đàn hồi

A.3 Tấm đệm vát

Bộ phận này được thể hiện trong Hình A.3.

Kích thước tính bằng mm

CHÚ DẪN:

Thép có độ cứng Brinell tối thiểu HBW > 240;

Dung sai chung: ± 0,1 mm

i: độ nghiêng của vị trí đặt ray - xem TCVN 13566-1:2022

a - Chiều dài tối thiểu, bằng chiều dài của đệm đế ray tiêu chuẩn cộng thêm 20 mm

Hình A.3 - Tấm đệm vát

Phụ lục B

(Tham khảo)

Quy tắc sản xuất

Trước khi bắt đầu sản xuất, phải hoàn thành hồ sơ sản xuất cho dữ liệu sản xuất, bao gồm:

a) Tỷ lệ nước/ xi măng và dung sai;

b) Trọng lượng của từng thành phần của bê tông cộng với dung sai;

c) Đường cong phân loại cho từng cốt liệu của bê tông cộng với dung sai;

d) Tính chất của bê tông sau 7 ngày và sau 28 ngày;

e) Độ chùng lớn nhất đối với cáp dự ứng lực sau 1 000 h theo các phần của prEN 10138 hoặc ASTM A881/A881M, ASTM A416/A416M hoặc tiêu chuẩn tương đương;

f) Mô tả hệ thống dự ứng lực bao gồm lực dự ứng lực và dung sai trên từng cáp;

g) Phương pháp đầm bê tông;

h) Thời gian bảo dưỡng và chu kỳ nhiệt độ;

i) Cường độ nén tối thiểu của bê tông trước khi cắt cáp dự ứng lực;

j) Phương pháp sử dụng để giải phóng lực dự ứng lực;

k) Quy tắc xếp chồng tà vẹt sau khi sản xuất.

Tà vẹt mẫu để thử nghiệm thiết kế phải phù hợp với dữ liệu sản xuất.

Thư mục tài liệu tham khảo

[1]. BS EN 13230-2:2016, Railway Applications - Track - Concrete Sleepers and Bearers - Part 2: Prestressed Monoblock Sleepers.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13566-2:2022 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13566-2:2022 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13566-2:2022 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13566-2:2022 DOC (Bản Word)