- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12647:2020 Bệ xí xổm

| Số hiệu: | TCVN 12647:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12647:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12647:2020

TIÊU CHUẨN QUỐC GIA

TCVN 12647:2020

BỆ XÍ XỔM

Sitting water closet pan

Lời nói đầu

TCVN 12647:2020 thay thế TCVN 6073:2005 và TCVN 5436:2006.

TCVN 12647:2020 được xây dựng dựa trên cơ sở TCVN 6073:2005, TCVN 5436:2006.

TCVN 12647:2020 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

BỆ XÍ XỔM

Squatting water closet pan

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu kỹ thuật và phương pháp thử đối với bệ xí xổm sản xuất từ sứ tráng men.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm các bản sửa đổi, bổ sung (nếu có).

- TCVN 7743 : 2007 - Sản phẩm sứ vệ sinh - Thuật ngữ, định nghĩa và phân loại.

- TCVN 4851 : 1989 (ISO 3696 : 1987) Nước dùng để phân tích trong phòng thí nghiệm - Yêu cầu kỹ thuật và phương pháp thử.

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa theo TCVN 7743:2007

4 Yêu cầu kỹ thuật đối với bệ xí xổm

4.1 Yêu cầu ngoại quan và sai lệch kích thước của sản phẩm

a) Bề mặt chính của sản phẩm được phủ men. Bề mặt khuất không cần phủ men toàn bộ, nhưng không nhìn thấy được các phần không phủ men khi lắp vào vị trí sử dụng. Các đường gờ và cạnh của sản phẩm không bị mỏng men.

b) Không cho phép các vết nứt nguội và nứt mộc trên sản phẩm trong mọi trường hợp.

c) Các khuyết tật như vết màu, tạp chất, lỗ châm kim... có kích thước nhỏ hơn và bằng 0,2 mm mà không tập trung thì bỏ qua và không được coi như là khuyết tật.

d) Khuyết tật ngoại quan và sai lệch kích thước cho phép đối với từng loại sản phẩm được quy định trong Bảng 1

Bảng 1 - Khuyết tật ngoại quan và sai lệch kích thước cho phép của sản phẩm bệ xí xổm

| Khuyết tật | Mức cho phép | Phương pháp thử theo điều khoản trong tiêu chuẩn | |||

| Tên khuyết tật | Đặc điểm | BMLV | BMC | BMK | |

| Các khuyết tật về men | 5.1.1 | ||||

| Bọt khí, châm kim, rộp men, sôi men |

| Không cho phép | Không cho phép | - |

|

| Co men, bỏ men, bong men |

| Không cho phép | Không cho phép | - |

|

| Gợn sóng, mỏng men | S ≤ 1000 mm2 | Không cho phép | ≤ 3 vết | - |

|

| Sứt, trầy xước |

| Không cho phép | Không cho phép | 1 vết dài ≤ 20 mm |

|

| Các khuyết tật về màu (trừ bề mặt vanh) | 5.1.1 | ||||

| Lẫn màu | ϕ ≤ 0,3 mm | ≤ 3 vết | ≤ 5 vết | - |

|

| 0,3 mm < ϕ ≤ 1,0 mm | ≤ 1 vết | ≤ 1 vết | - |

| |

| Lệch màu |

| Không lệch màu so với màu thiết kế |

| ||

| Bay màu, mất màu, loang màu |

| Không cho phép | Không cho phép | - |

|

| Các khuyết tật về xương | 5.1.1 | ||||

| Nứt mộc, phân lớp | Mọi trường hợp | Không cho phép | Không cho phép | - |

|

| Các khuyết tật về hình dạng và kích thước | 5.1.2 | ||||

| Sai lệch kích thước | Mặt trên | ± 2 % |

| ||

| Lỗ xả | ± 5 % |

| |||

| CHÚ THÍCH: Bề mặt làm việc (BMLV); Bề mặt chính (BMC); Bề mặt khuất (BMK); Đường kính (ϕ); Diện tích (S). | |||||

4.2 Các chỉ tiêu cơ, lý

Sản phẩm bệ xí xổm phải đảm bảo các chỉ tiêu cơ, lý theo Bảng 2.

Bảng 2 - Các chỉ tiêu cơ lý của bệ xí xổm

| Tên chỉ tiêu | Mức | Số lượng mẫu | Phương pháp thử theo điều khoản trong tiêu chuẩn |

| 1. Độ hút nước, %, không lớn hơn | 0,5 | 1 | 5.2.1 |

| 2. Độ bền nhiệt | Đạt yêu cầu | 1 | 5.2.2 |

| 3. Độ bền hóa của men | Đạt yêu cầu | 1 | 5.2.3 |

| 4. Độ bền rạn men | Đạt yêu cầu | 1 | 5.2.4 |

| 5. Độ cứng bề mặt men, thang Mohs, không nhỏ hơn | 6 | 1 | 5.2.5 |

| 6. Độ thấm mực, mm, không lớn hơn | 1 | 1 | 5.2.6 |

| 7. Khả năng chịu tải, kN | 4,00 ± 0,05 | 1 | 5.2.7 |

4.3 Tính năng sử dụng

Sản phẩm cho từng loại phải đảm bảo tính năng sử dụng theo Bảng 3.

Bảng 3 - Tính năng sử dụng của bệ xí xổm

| Loại sản phẩm | Tên chỉ tiêu | Số lượng mẫu kiểm tra | Giới hạn cho phép | Phương pháp thử theo điều khoản trong tiêu chuẩn |

| Bệ xí xổm | Xả thoát giấy vệ sinh | 1 | Đạt yêu cầu | 5.3.2 |

| Xả thoát bằng bi nhựa, %, không nhỏ hơn | 1 | 90 | 5.3.3 |

5 Lấy mẫu

5.1 Mẫu sản phẩm sứ vệ sinh được lấy theo lô. Lô là số lượng sản phẩm cùng loại, cùng kiểu dáng, được sản xuất trong cùng một điều kiện công nghệ.

Mẫu được lấy ở nhiều vị trí khác nhau trong lô sao cho đại diện cho cả lô sản phẩm.

5.2 Phân chia mẫu

5.2.1 Số lượng mẫu dùng để kiểm tra sai lệch kích thước, ngoại quan là 03 sản phẩm lấy ngẫu nhiên từ mỗi lô.

5.2.2 Số lượng mẫu để kiểm tra các chỉ tiêu cơ lý và tính năng sử dụng theo Bảng 2 và Bảng 3 là các mẫu đã thỏa mãn yêu cầu về kích thước, ngoại quan.

6 Phương pháp thử

6.1 Kiểm tra ngoại quan và sai lệch kích thước của sản phẩm

6.1.1 Kiểm tra chất lượng bề mặt của sản phẩm

6.1.1.1 Nguyên tắc

Quan sát bằng mắt thường để đánh giá tình trạng khuyết tật các bề mặt (định nghĩa theo TCVN 7743:2007) của từng sản phẩm sứ vệ sinh trong điều kiện ánh sáng và khoảng cách xác định.

6.1.1.2 Thiết bị, dụng cụ

- Nguồn sáng, đảm bảo cường độ ánh sáng 300 lux.

- Thước kim loại, có vạch chia đến 1 mm và thước cặp, chính xác đến 0,1 mm.

- Giá lắp đặt mẫu, đảm bảo phẳng, chắc chắn, có độ cao thích hợp và có thể xoay được trong khi quan sát.

6.1.1.3 Cách tiến hành

Đặt sản phẩm lên giữa bàn một cách chắc chắn sao cho khi xoay hoặc lật sản phẩm không bị sứt mẻ hay trầy xước. Khoảng cách từ mắt người quan sát tới bề mặt cần đánh giá là 0,5 m. Bàn được đặt ở vị trí được chiếu sáng tự nhiên hoặc chiếu sáng nhân tạo với cường độ ánh sáng không nhỏ hơn 300 lux. Quan sát bằng mắt thường (có thể bằng kính nếu thường đeo) để đánh giá tình trạng khuyết tật về men, màu và đo kích thước đốm màu, vết xước, vết rạn xương nhìn thấy trên bề mặt sản phẩm (nếu có).

6.1.1.4 Báo cáo kết quả

Ghi lại các nhận xét chất lượng bề mặt sản phẩm về men, màu và kích thước khuyết tật (nếu có). Sản phẩm được coi là đạt nếu thỏa mãn các yêu cầu quy định cho sản phẩm trong Bảng 1.

6.1.2 Kiểm tra kích thước và độ biến dạng sản phẩm

6.1.2.1 Nguyên tắc

Đo các kích thước (chiều dài, chiều rộng, chiều cao) của sản phẩm. Kiểm tra đường kính lỗ xả của sản phẩm.

6.1.2.2 Thiết bị, dụng cụ

- Thước kim loại, chính xác đến 1 mm; thước cặp, chính xác đến 0,1 mm; nivô; thước góc hoặc thước thích hợp với từng phép đo.

- Khung giữ, thích hợp với sản phẩm, có bọc cao su đảm bảo cố định sản phẩm.

6.1.2.3 Cách tiến hành

- Đặt ngay ngắn sản phẩm lên khung giữ mẫu, dùng dụng cụ đo thích hợp để đo các chiều dài, chiều rộng và chiều cao của sản phẩm tương ứng với kích thước thiết kế, chính xác đến 1 mm.

- Dùng dụng cụ thích hợp, xác định đường kính các lỗ xả của sản phẩm, chính xác đến 0,1 mm.

6.1.2.4 Báo cáo kết quả

Ghi lại kết quả đo kích thước, chính xác đến 1 mm và kết quả đo độ biến dạng, chính xác đến 0,1 mm của từng sản phẩm.

Sản phẩm đạt yêu cầu nếu kết quả đo so với kích thước thiết kế phù hợp về sai lệch kích thước và độ biến dạng quy định cho sản phẩm.

6.2 Xác định các chỉ tiêu cơ lý, hoá của sản phẩm

6.2.1 Xác định độ hút nước

6.2.1.1 Nguyên tắc

Làm bão hoà nước các mẫu thử bằng cách tạo chân không và xác định độ tăng tương đối của khối lượng mẫu thử.

Độ hút nước cũng có thể được xác định bằng phương pháp đun sôi theo hướng dẫn của Phụ lục A.

6.2.1.2 Thiết bị, dụng cụ

- Tủ sấy, có khả năng điều chỉnh nhiệt độ sấy ở (110 ± 5) °C.

- Thiết bị gia nhiệt, được làm bằng vật liệu thích hợp, có thể đặt mẫu vào để đun sôi.

- Cân có độ chính xác đến 0,05 g.

- Nước cất hoặc nước đã khử ion.

- Vải mềm.

- Bình hút ẩm với chất hút ẩm silica gel.

- Thiết bị hút chân không, có dung tích đủ lớn để đặt các viên mẫu thử theo yêu cầu, có khả năng đạt được ở áp suất (100 ± 1) kPa trong 30 phút.

6.2.1.3 Mẫu thử

Chuẩn bị 3 mẫu được cắt ra từ các chỗ khác nhau của cùng một sản phẩm, sao cho có một mặt mẫu không tráng men, diện tích mỗi mẫu không nhỏ hơn 25 cm2.

6.2.1.4 Cách tiến hành

Làm sạch mẫu bằng nước cất, sấy khô mẫu trong tủ sấy ở nhiệt độ (110 ± 5) °C với thời gian (180 ± 5) min. Để nguội trong bình hút ẩm tới nhiệt độ phòng, cân mẫu lần một chính xác đến 0,05 g (m0).

Đặt mẫu vào bình chân không theo chiều thẳng đứng sao cho chúng không tiếp xúc với nhau. Hút chân không đến áp suất (100 ± 1) kPa và duy trì trong 30 min. Sau đó, vừa duy trì chân không vừa cho nước vào ngập mẫu thử 5 cm. Duy trì mẫu ngập trong nước 15 min, sau đó mở nắp bình chân không và ngâm mẫu trong nước ít nhất 1 h rồi vớt ra, lau nhẹ bằng vải ẩm, mềm và cân mẫu lần hai, chính xác đến 0,05 g (m1).

6.2.1.5 Tính kết quả

Độ hút nước (W) được tính bằng phần trăm, theo công thức:

![]()

trong đó:

m1 là khối lượng mẫu bão hoà nước, tính bằng g.

m0 là khối lượng mẫu khô, tính bằng g.

Kết quả là giá trị trung bình cộng của 3 mẫu thử.

6.2.2 Kiểm tra độ bền nhiệt

6.2.2.1 Nguyên tắc

Vết rạn nứt không nhìn thấy sau khi sấy nóng và làm lạnh đột ngột mẫu thử được nhìn thấy với sự trợ giúp của dung dịch xanh metylen.

6.2.2.2 Thiết bị và vật liệu thử

- Tủ sấy, có khả năng điều chỉnh nhiệt độ sấy ở (110 ± 5) °C.

- Thùng, chứa nước lạnh.

- Thùng, chứa nước có pha dung dịch xanh metylen;

- Xanh metylen, dung dịch 1%.

- Vải mềm, không xổ lông.

- Nhiệt kế.

6.2.2.3 Mẫu thử

Chuẩn bị 5 mẫu, được cắt ra từ các chỗ khác nhau của cùng một sản phẩm, sao cho có ít nhất một mặt tráng men, diện tích mỗi mẫu không nhỏ hơn 100 cm2. Mẫu đảm bảo không có vết nứt, rạn và các khuyết tật khác có thể nhìn thấy được.

6.2.2.4 Cách tiến hành

Sấy mẫu ở nhiệt độ (110 + 5) °C trong 1h. Lấy mẫu ra và nhúng ngay vào thùng nước lạnh ở nhiệt độ 5 °C trong thời gian khoảng 5 phút để mẫu lạnh hoàn toàn. Sau đó, vớt mẫu ra và ngâm vào thùng nước có pha dung dịch xanh metylen 1 % để kiểm tra các vết rạn nứt xuất hiện trong xương hay bề mặt men, nếu có.

6.2.2.5 Báo cáo kết quả

Độ bền nhiệt của mẫu thử được coi là đạt yêu cầu khi toàn bộ mẫu thử không xuất hiện vết rạn nứt nhìn thấy sau quá trình thử.

6.2.3 Kiểm tra độ bền hóa của men

6.2.3.1 Nguyên tắc

Quan sát trạng thái bề mặt men sau khi ngâm các mẫu vào dung dịch axít và kiềm với nồng độ khác nhau, trong một thời gian xác định.

6.2.3.2 Thiết bị và hoá chất

- Tủ sấy, có khả năng điều chỉnh nhiệt độ sấy ở (110 ± 5) °C.

- Bình hút ẩm.

- Cốc thí nghiệm, dung tích 500 ml.

- Xà phòng.

- Nước cất hoặc nước đã khử ion.

- Axit clohyđric, dung dịch 10 %.

- Natri hyđroxit, dung dịch 5 %.

- Vải mềm, không xổ lông.

- Bút chì HB.

6.2.3.3 Mẫu thử

Chuẩn bị 7 mẫu thử, được cắt ra từ phần có phủ men của sản phẩm, kích thước mỗi mẫu không nhỏ hơn 25 cm2.

6.2.3.4 Cách tiến hành

- Dùng xà phòng rửa mẫu và tráng lại bằng nước cất, sau đó sấy mẫu ở nhiệt độ (110 + 5) °C đến khối lượng không đổi, để nguội mẫu trong bình hút ẩm.

- Lấy mẫu ra khỏi bình hút ẩm và đặt vào hai cốc, mỗi cốc ba mẫu sao cho chúng không chạm vào nhau, còn một mẫu để đối chứng. Sau đó, rót dung dịch axit clohyđric 10 % vào cốc thứ nhất và dung dịch natri hyđroxit 5 % vào cốc thứ hai, sao cho mẫu hoàn toàn ngập trong dung dịch.

- Ngâm mẫu 24 h trong dung dịch axit clohyđric ở nhiệt độ phòng và 30 phút trong dung dịch natri hiđroxit ở nhiệt độ (60 ± 5) °C.

- Lấy mẫu ra, rửa sạch và lau khô bằng vải mềm, rồi đặt mẫu thử bên cạnh mẫu đối chứng. Dùng bút chì HB lần lượt vạch lên mặt men của mỗi mẫu một đường khoảng 3 mm, rồi dùng vải ẩm và mềm để lau.

- So sánh 6 mẫu đã ngâm trong dung dịch axít và kiềm với mẫu đối chứng không ngâm hoá chất.

6.2.3.5 Báo cáo kết quả

Mẫu được coi là đạt độ bền hoá nếu bề mặt men của mẫu sau khi chịu tác động của axít và kiềm, không lưu lại nét chì vạch lên và không khác so với mặt men của mẫu đối chứng.

6.2.4 Kiểm tra độ bền rạn men

6.2.4.1 Nguyên tắc

Kiểm tra các vết rạn trên bề mặt men với sự trợ giúp của dung dịch xanh metylen, sau khi xử lý mẫu thử trong môi trường hơi nước áp suất cao (thiết bị autoclave).

6.2.4.2 Thiết bị và hoá chất

- Thiết bị autoclave, nước được cấp từ nguồn bên ngoài vào hoặc trực tiếp ở áp lực (500 ± 20) kPa (nhiệt độ hơi nước là (159 ± 1) °C);

- Xanh metylen, dung dịch 1 %;

- Vải mềm, không xổ lông.

6.2.4.3 Mẫu thử

Chuẩn bị 5 mẫu thử, được cắt ra từ các chỗ khác nhau của cùng một sản phẩm, sao cho có một mặt mẫu không tráng men, diện tích mỗi mẫu không nhỏ hơn 100 cm2. Mẫu đảm bảo không có vết nứt rạn và khuyết tật khác có thể nhìn thấy được.

6.2.4.4 Cách tiến hành

Đặt các mẫu thử vào thiết bị autoclave sao cho không tiếp xúc với nhau. Nâng nhiệt độ trong khoảng 1 h để áp suất trong thiết bị autoclave đạt được (500 ± 20) kPa (tương ứng nhiệt độ (159 ± 1) °C). Lưu mẫu ở áp suất này trong 1 h, sau đó tắt nguồn nhiệt, xả hết hơi nước và giữ mẫu trong thiết bị autoclave thêm 1 h để mẫu nguội đến nhiệt độ phòng. Sau đó lấy mẫu ra, quét dung dịch xanh metylen 1 % lên bề mặt men của mẫu thử, sau 1 min lau sạch bề mặt mẫu bằng khăn ấm.

Kiểm tra sự xuất hiện các vết rạn men, nếu có.

6.2.4.5 Báo cáo kết quả

Mẫu thử được coi là đạt yêu cầu nếu bề mặt men của toàn bộ 5 mẫu thử không xuất hiện vết rạn sau quá trình thử.

6.2.5 Xác định độ cứng bề mặt men

6.2.5.1 Nguyên tắc

Độ cứng bề mặt men tương đương với độ cứng thang Mohs của khoáng chuẩn mà sau khi vạch khoáng chuẩn đó lên bề mặt men của mẫu thử không thấy xuất hiện vết xước.

6.2.5.2 Dụng cụ

Khoáng chuẩn có độ cứng tương ứng theo thang Mohs ở Bảng 4.

Bảng 4 - Độ cứng thang Mohs của khoáng chuẩn

| Tên khoáng chuẩn | Độ cứng thang Mohs | Tên khoáng chuẩn | Độ cứng thang Mohs |

| Talc (talc) | 1 | Trường thạch (teldspar) | 6 |

| Thạch cao (gypsum) | 2 | Thạch anh (quartz) | 7 |

| Canxit (calcite) | 3 | Topaz (topaz) | 8 |

| Flospat (fluorspar) | 4 | Corun (corundum) | 9 |

| Apatit (apatite) | 5 | Kim cương (diamond) | 10 |

6.2.5.3 Mẫu thử

Chuẩn bị 5 mẫu thử, được cắt ra từ các chỗ khác nhau của cùng một sản phẩm, ít nhất có một mặt tráng men, diện tích mỗi mẫu không nhỏ hơn 100 cm2. Mẫu thử phải đảm bảo không có khuyết tật có thể nhìn thấy được như rạn men.

6.2.5.4 Cách tiến hành

Đặt mẫu thử lên mặt bàn chắc chắn, mặt men quay lên. Dùng tay vạch cạnh sắc của khoáng chuẩn lên mặt men với một lực đều đều. Vạch nhiều lần những khoáng chuẩn khác nhau trên từng mẫu thử và kiểm tra vết vạch trên mặt men bằng mắt thường (có thể bằng kính nếu thường đeo). Ghi lại độ cứng theo thang Mohs của những khoáng chuẩn mà sau khi vạch không để lại vết trên mặt men.

6.2.5.5 Báo cáo kết quả

Độ cứng bề mặt men được tính theo độ cứng thang Mohs của khoáng chuẩn có độ cứng cao nhất mà theo thứ tự chưa vạch được vết lên bề mặt men.

Trường hợp bề mặt men có độ cứng thay đổi thì lấy giá trị độ cứng thấp nhất.

6.2.6 Xác định độ thấm mực

6.2.6.1 Nguyên tắc

Xác định độ thấm mực bằng cách nhúng mẫu thử vào dung dịch Eosin nồng độ 1 % và đánh giá chiều dày thấm mực lớn nhất.

6.2.6.2 Thiết bị, dụng cụ và hoá chất

- Tủ sấy, hoạt động ổn định ở nhiệt độ (110 + 5) °C.

- Mực Eosin, dung dịch 1 % (Eosin - C20H8O5Br4 là thuốc nhuộm huỳnh quang đỏ ở dạng tinh thể, không tan trong nước).

- Dụng cụ đo, chính xác đến 0,01 mm.

6.2.6.3 Mẫu thử

Chuẩn bị 5 mẫu thử, được cắt ra từ các chỗ khác nhau của cùng một sản phẩm, ít nhất có một mặt tráng men và không có khuyết tật có thể nhìn thấy được. Kích thước mỗi mẫu (75 x 26) mm và chiều dày không nhỏ hơn 6 mm.

6.2.6.4 Cách tiến hành

Sấy mẫu đến khối lượng không đổi ở nhiệt độ (110 ± 5) °C, Sau đó nhúng chìm các mẫu thử vào dung dịch Eosin nồng độ 1 % trong 1 h.

Lấy mẫu ra, cắt hoặc đập vỡ mẫu và đo chiều dày lớp mực thấm vào xương sản phẩm tại vị trí mẫu vỡ.

6.2.6.5 Báo cáo kết quả

Độ thấm mực của mẫu là chiều dày lớn nhất đo được của 5 mẫu, tính bằng milimét, mà dung dịch Eosin 1 % thấm qua bề mặt mẫu thử.

6.2.7 Xác định khả năng chịu tải của sản phẩm

6.2.7.1 Nguyên tắc

Tăng đều tải trọng lên sản phẩm đến tải trọng yêu cầu và quan sát bằng mắt thường trạng thái của sản phẩm sau khi dỡ tải.

6.2.7.2 Thiết bị, dụng cụ và thuốc thử

- Tấm gỗ, nhẵn phẳng, kích thước phù hợp.

- Giá lắp mẫu, để cố định sản phẩm, nếu cần.

- Vật tải, tổng tải trọng (400 ± 5) kg.

- Thước nivô.

- Bàn đặt mẫu, đảm bảo phẳng, chắc chắn, có độ cao thích hợp và có thể xoay được trong khi quan sát.

- Xanh metylen, dung dịch 1 %.

6.2.7.3 Cách tiến hành

- Trước khi thử dùng vải mềm lau sạch sản phẩm, đảm bảo mẫu thử không có vết rạn nứt hoặc bất kỳ một khuyết tật nào khác.

- Lắp đặt mẫu thử lên giá lắp mẫu. Dùng thước nivô kiểm tra độ phẳng của giá lắp mẫu. Đặt ngang tấm gỗ lên kín bề mặt mẫu và chất tải vào đúng trọng tâm mẫu. Tăng tải trọng từ từ lên tấm gỗ cho tới khi đạt tải trọng (400 ± 5) kg và giữ nguyên tải trọng đó trong 1 h.

- Sau đó dỡ tải và đặt mẫu thử lên bàn đặt mẫu. Quét dung dịch xanh metylen 1 % lên bề mặt sản phẩm và quan sát các vết rạn nứt, nếu có.

6.2.7.4 Báo cáo kết quả

Sản phẩm được coi là đạt khả năng chịu tải nếu sau khi thử chất tải với mức tải trọng quy định mà không xuất hiện vết rạn nứt.

6.3 Xác định tính năng sử dụng của bệ xí xổm

6.3.1 Quy định chung

Tính năng sử dụng của từng sản phẩm được xác định bằng cách thử mô phỏng theo điều kiện sử dụng của sản phẩm đó, sau đó so sánh với yêu cầu quy định cho sản phẩm và đánh giá.

6.3.2 Xác định độ xả thoát của bệ xí bằng giấy vệ sinh

6.3.2.1 Nguyên tắc

Dùng một lượng nước quy định để xả thoát một lượng giấy vệ sinh xác định qua bệ xí và đánh giá kết quả.

6.3.2.2 Thiết bị và vật liệu thử

- Két nước, có sẵn vạch mức, chứa một lượng nước xả từ 4 L đến 9 L tương ứng với bệ xí;

- Giấy vệ sinh 60 tấm, loại thấm nước ![]() s (xem Phụ lục B), mỗi mảnh giấy có kích thước (130 ± 10)mm x (100 ± 10) mm, khối lượng tính trên mỗi đơn vị bề mặt của giấy vệ sinh là (30 ± 10) g/m2

s (xem Phụ lục B), mỗi mảnh giấy có kích thước (130 ± 10)mm x (100 ± 10) mm, khối lượng tính trên mỗi đơn vị bề mặt của giấy vệ sinh là (30 ± 10) g/m2

6.3.2.3 Cách tiến hành

Chuẩn bị két nước với lượng nước xả thích hợp với loại sản phẩm. Cuộn và vò nhẹ từng tấm, lấy 12 tấm giấy vệ sinh với chậu xí người lớn và 6 mảnh đối với chậu xí trẻ em rồi thả chúng riêng rẽ vào lỏng bệ xí trong khoảng thời gian từ (14 - 18) s. Sau 2 s kể từ cuộn giấy cuối cùng được thả vào, bấm nút xả. Lặp lại quy trình này 5 lần

6.3.2.4 Báo cáo kết quả

Sản phẩm được coi là đạt yêu cầu nếu sau 5 lần xả toàn bộ giấy vệ sinh thử đều được đầy thoát ra hết.

6.3.3 Xác định độ xả thoát của bệ xí bằng bi nhựa

6.3.3.1 Nguyên tắc

Dùng một lượng nước xác định để xả thoát một số lượng bi xác định qua bệ xí và đánh giá kết quả.

6.3.3.2 Thiết bị và vật liệu thử

- Két nước, có sẵn vạch mức, chứa một lượng nước xả từ 4 L đến 9 L tương ứng với bệ xí.

- Bi nhựa, 250 viên, đường kính (20 ± 1) mm, khối lượng (3,7 ±0,1) g/viên.

6.3.3.3 Cách tiến hành

Chuẩn bị két nước với lượng nước xả thích hợp với từng thể tích xả. Thả 50 viên bi vào lòng bệ xí và bấm nút xả. Đếm số lượng bi thoát ra và lấy số bi còn lại (nếu còn) ra khỏi thân bệ xí. Lặp lại phép thử 5 lần.

6.3.3.4 Báo cáo kết quả

Tính phần trăm số lượng bi bị đẩy ra ngoài so với số lượng bi thử nghiệm.

Kết quả là trung bình cộng của kết quả 5 lần thử.

7 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm các thông tin sau:

- Thông tin về mẫu thử (kiểu, loại và nơi sản xuất, nếu có).

- Viện dẫn tiêu chuẩn này hoặc phương pháp đã sử dụng.

- Mô tả quá trình chuẩn bị mẫu và các bước tiến hành thử.

- Nhận xét, đánh giá hoặc kết quả thử kèm đơn vị đo tương ứng.

- Mọi thao tác không quy định trong tiêu chuẩn này hoặc được coi là tùy chọn.

- Ngày, tháng và người thử nghiệm.

8 Ghi nhãn và bảo quản

8.1 Ghi nhãn

Mỗi sản phẩm trước khi xuất xưởng đều có dán nhãn hiệu hàng hóa, đảm bảo rõ ràng, bền màu, dễ nhận biết.

Việc ghi nhãn sản phẩm phải đảm bảo ít nhất các nội dung sau:

- Tên và địa chỉ cơ sở sản xuất;

- Tên, ký hiệu và loại của sản phẩm;

- Viện dẫn tiêu chuẩn này.

Kèm theo nhãn sản phẩm có hướng dẫn lắp đặt và sử dụng cho sản phẩm.

8.2 Bảo quản

Sản phẩm sứ vệ sinh được bảo quản riêng theo từng chủng loại và cấp chất lượng (nếu có).

Phụ lục A

(tham khảo)

Xác định độ hút nước bằng phương pháp đun sôi

A.1 Nguyên tắc

Bão hoà mẫu thử trong nước đun sôi và xác định độ tăng tương đối của khối lượng mẫu thử.

A.2 Thiết bị, dụng cụ

- Tủ sấy, hoạt động ổn định ở nhiệt độ (110 ± 5) °C.

- Cân, chính xác đến 0,05 g.

- Thùng có lưới ngăn để đun nước.

- Nước cất hoặc nước đã khử ion.

- Mảnh vải mềm, không sổ lông.

- Bình hút ẩm.

A.3 Mẫu thử

Chuẩn bị 3 mẫu thử, được cắt ra từ các chỗ khác nhau của cùng một sản phẩm, sao cho có một mặt mẫu không tráng men, diện tích mỗi mẫu không nhỏ hơn 25 cm2.

A.4 Cách tiến hành

Làm sạch mẫu bằng nước cất, sấy khô mẫu trong tủ sấy ở nhiệt độ (110 ± 5) °C đến khối lượng không đổi, cân mẫu chính xác đến đến 0,05 g và làm nguội trong bình hút ẩm tới nhiệt độ phòng. Cân mẫu chính xác đến 0,05 g (mo) và đặt mẫu vào trong thùng nước có lưới ngăn sao cho các mẫu không chạm nhau. Đun sôi mẫu trong 3h. Sau đó ngâm mẫu trong nước 20h rồi vớt mẫu ra, lau bằng vải ẩm cân lại chính xác đến 0,05 g (m1).

A.5 Tính kết quả

Độ hút nước (W), được tính bằng phần trăm, theo công thức:

trong đó:

m1 là khối lượng mẫu sau khi bão hoà nước, tính bằng gam.

m0 là khối lượng mẫu đã sấy khô, tính bằng gam.

Kết quả là giá trị trung bình cộng của 3 mẫu thử.

Phụ lục B

(Quy định)

Phương pháp giỏ

Thời gian bão hòa nước của giấy vệ sinh đơn được đo bằng phương pháp giỏ.

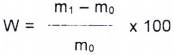

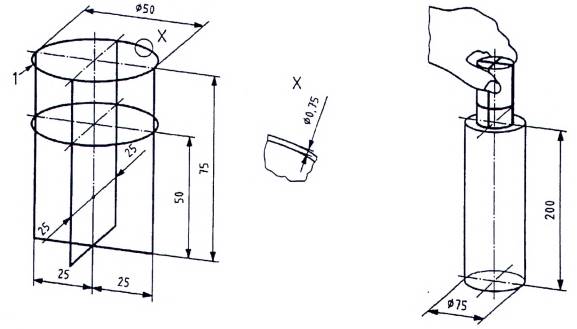

Một số lượng vừa đủ các mảnh giấy được xếp chồng lên nhau và cắt theo kích thước (75 x 250) mm. Cân lấy ra khoảng 5 g, cuộn lại và đưa vào giỏ theo hình D.1.

Đặt giỏ lật ngược chứa giấy vào trong bình thủy tình hình trụ theo Hình D.2 chứa nước có nhiệt độ chênh lệch không quá ± 3 °C so với nhiệt độ của nước dùng để xả. Đo thời gian bằng giây (s) tính từ khi đặt giỏ xuống nước cho đến khi nó chìm hoàn toàn. Lặp lại thử nghiệm 3 lần và ghi lại thời gian trung bình thực hiện.

Thử nghiệm phải thực hiện trong cùng điều kiện về độ ẩm và nhiệt độ của không khí như đối với các thử nghiệm xả tương đương.

Kích thước tính bằng milimét

CHÚ THÍCH

Đường kính của dày 0,75 mm

Khối lượng 3 g

| Hình D.1 - Giỏ | Hình D.2 - Cách đặt giỏ |

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12647:2020 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12647:2020 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12647:2020 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12647:2020 DOC (Bản Word)