- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 10685-2:2018 Lấy mẫu thử vật liệu chịu lửa không định hình

| Số hiệu: | TCVN 10685-2:2018 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2018 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10685-2:2018

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10685-2:2018

TIÊU CHUẨN QUỐC GIA

TCVN 10685-2:2018

ISO 1927-2:2012

VẬT LIỆU CHỊU LỬA KHÔNG ĐỊNH HÌNH - PHẦN 2: LÁY MẪU THỬ

Monolithic (unshaped) refractory products - Part 2: Sampling for testing

Lời nói đầu

TCVN 10685-2:2018 hoàn toàn tương đương ISO 1927-2:2012.

TCVN 10685-2:2018 do Viện Vật liệu xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 10685 (ISO 1927), Vật liệu chịu lửa không định hình, bao gồm các phần sau:

- TCVN 10685-1:2014 (ISO 1927-1:2012), Phần 1: Giới thiệu và phân loại;

- TCVN 10685-2:2018 (ISO 1927-2:2012), Phần 2: Lấy mẫu thử;

- TCVN 10685-3:2018 (ISO 1927-3:2012), Phần 3: Đặc tính khi nhận mẫu;

- TCVN 10685-4:2018 (ISO 1927-4:2012), Phần 4: Xác định độ lưu động của hỗn hợp bê tông chịu lửa;

- TCVN 10685-5:2018 (ISO 1927-5:2012), Phần 5: Chuẩn bị và xử lý viên mẫu thử;

- TCVN 10685-6:2018 (ISO 1927-6:2012), Phần 6: Xác định các tính chất cơ lý.

Bộ ISO 1927:2012 còn có các phần sau:

- Part 7: Tests on pre-formed shapes (Phần 7: Thử nghiệm trên các sản phẩm định hình trước);

- Part 8: Determination of complementary properties (Phần 8: Xác định các tính chất hoàn thiện).

VẬT LIỆU CHỊU LỬA KHÔNG ĐỊNH HÌNH - PHẦN 2: LẤY MẪU THỬ

Monolithic (unshaped) refractory Products - Part 2: Sampling for testing

1 Phạm vi áp dụng

Tiêu chuẩn này hướng dẫn cách lấy mẫu vật liệu chịu lửa không định hình để kiểm tra, thử nghiệm chất lượng và đưa ra quy định chung cách rút gọn, xử lý mẫu trước khi thử nghiệm. Tiêu chuẩn này cũng áp dụng cho cả loại vật liệu cấu thành nên vật liệu chịu lửa không định hình.

CHÚ THÍCH: Thuật ngữ “monolithic (toàn khối)” thường được dùng nhiều hơn, trong khi thuật ngữ “unshaped (không định hình)” thường được dùng phổ biến tại Châu Âu. Trong tiêu chuẩn này, thuật ngữ “monolithic” và “unshaped” có thể dùng để thay thế cho nhau.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết khi áp dụng tiêu chuẩn này. Đối với tài liệu ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

ISO 5022, Shaped refractory products - Sampling and acceptance testing (Vật liệu chịu lửa định hình - Lấy mẫu và nghiệm thu mẫu thử);

ISO 8656-1, Refractory products - Sampling of raw materials and unshaped products - Part 1: Sampling scheme (Vật liệu chịu lửa - Lấy mẫu nguyên liệu và sản phẩm không định hình - Phần 1: Kế hoạch lấy mẫu);

ISO 10725, Acceptance sampling plans and procedures for the inspection of bulk materials (Nghiệm thu kế hoạch lấy mẫu và các thủ tục kiểm tra vật liệu dạng rời).

3 Thuật ngữ, định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Lô kiểm tra (Batch)

Lượng vật liệu mà từ đó mẫu được lấy ra để kiểm tra xác định chất lượng của vật liệu.

CHÚ THÍCH: Một lô kiểm tra gồm các vật liệu có cùng loại, thành phần, cấp chất lượng, được sản xuất trong những điều kiện được coi là như nhau.

3.2

Đợt giao hàng (Consignment)

Lượng vật liệu được cung cấp tại một thời điểm.

CHÚ THÍCH: Một đợt giao hàng có thể bao gồm một, một số lô hoặc một số phần của lô.

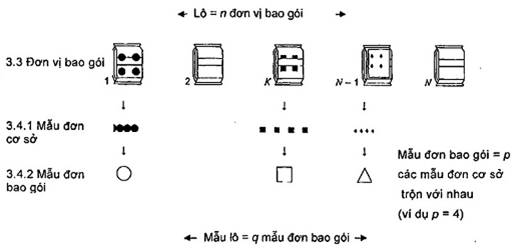

3.3

Đơn vị bao gói (Unit package)

Phần được bao gói của một lô có thể là một bao thường hoặc một bao lớn (bê tông, vật liệu đầm, vật liệu phun), một thùng carton (hỗn hợp dẻo), một khối bọc (hỗn hợp bịt kín lỗ tháo lò cao), một thùng hoặc một can (hỗn hợp để bơm ép, vật liệu chịu lửa dạng lỏng).

CHÚ THÍCH: Một palet không phải là đơn vị bao gói.

3.4

Mẫu đơn (increment)

Lượng vật liệu lấy tại một thời điểm, từ một lượng vật liệu lớn hơn.

3.4.1

Mẫu đơn cơ sở (Elementary increment)

Lượng vật liệu lấy tại một thời điểm từ một đơn vị bao gói.

CHÚ THÍCH: Quá trình này lặp đi lặp lại nhiều lần tạo thành mẫu đơn bao gói sau khi trộn.

3.4.2

Mẫu đơn bao gói (Package increment)

Mẫu đơn đại diện của đơn vị bao gói.

CHÚ THÍCH 1: Có thể chính là đơn vị bao gói hoặc là kết quả của sự pha trộn của một số mẫu đơn cơ sở nhất định.

CHÚ THÍCH 2: Khối lượng và số mẫu đơn cơ sở cần thiết để tạo mẫu đơn bao gói được tính theo TCVN 7190-1.

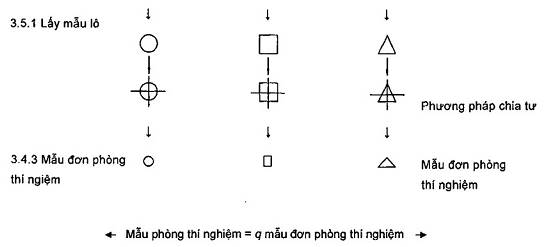

3.4.3

Mẫu đơn phòng thí nghiệm (Laboratory increment)

Mẫu rút gọn từ mẫu đơn bao gói bằng các phương pháp thích hợp.

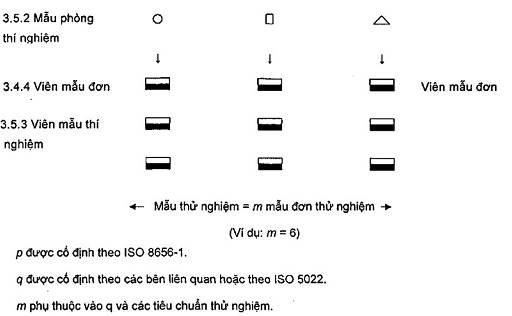

3.4.4

Viên mẫu đơn thử nghiệm (Test-piece increment)

Mẫu thử dạng thanh hoặc trụ được tạo hình từ mẫu đơn phòng thí nghiệm để kiểm tra các tính chất cơ lý.

VÍ DỤ: Thanh mẫu thử bê tông chịu lửa để kiểm tra cường độ uốn.

3.5

Mẫu (Sample)

Bao gồm một hoặc nhiều mẫu đơn được lấy từ một lô hàng nhằm cung cấp thông tin về lô hàng và cho phép quyết định chất lượng của lô hàng.

3.5.1

Mẫu lô kiểm tra (Batch sample)

Tập hợp các mẫu đơn bao gói đại diện của lô hàng.

CHÚ THÍCH: Số lượng các mẫu đơn bao gói để tạo thành mẫu lô phải được sự đồng ý của các bên liên quan. Có thể sử dụng ISO 5022 hoặc các quy trình lấy mẫu khác.

3.5.2

Mẫu phòng thí nghiệm (Laboratory sample)

Tập hợp các mẫu đơn phòng thí nghiệm.

CHÚ THÍCH: Số lượng các mẫu đơn phòng thí nghiệm bằng số lượng các mẫu đơn bao gói.

3.5.3

Mẫu thử nghiệm (Test-piece sample)

Tập hợp các viên mẫu đơn thử nghiệm.

CHÚ THÍCH: Số lượng các mẫu đơn thử nghiệm có thể nhiều hơn số lượng các mẫu đơn phòng thí nghiệm và được quy định bởi các tiêu chuẩn thử nghiệm.

4 Lấy mẫu lô kiểm tra

4.1 Nguyên tắc chung

4.1.1 Chương trình lấy mẫu cụ thể phải được sự đồng thuận của các bên liên quan. Kế hoạch lấy mẫu chi tiết được lập thành văn bản và cung cấp cho những người có trách nhiệm lấy và kiểm tra mẫu đơn. Nội dung cơ bản của quy trình lấy mẫu bao gồm các quyết định và tài liệu sau:

- Thành phần và đặc điểm của toàn bộ vật liệu được lấy mẫu;

- Ký hiệu lô và khối lượng lô hàng;

- Dạng bao gói và khối lượng mỗi loại vật liệu;

- Các bên chịu trách nhiệm lấy và kiểm tra mẫu, có thể có bên thứ ba;

- Vị trí, thời gian và phương pháp lấy mẫu;

- Mức độ lấy mẫu, mật độ các mẫu đơn;

- Các tính chất cần được kiểm tra;

- Các phương pháp thí nghiệm;

- Các tiêu chí đánh giá giá trị của tính chất đo được để quyết định chất lượng lô hàng.

4.1.2 Trong quá trình lấy, phân chia, chuẩn bị và lưu giữ mẫu đơn, phải bảo quản tốt các mẫu để tránh làm thay đổi các tính chất cần kiểm tra.

4.1.3 Việc lấy mẫu phải tiến hành dưới sự giám sát của người có kinh nghiệm lấy mẫu. Người lấy mẫu phải được phê duyệt bởi các bên liên quan hoặc bởi người có thẩm quyền. Người lấy mẫu sẽ được thông báo về mục đích lấy mẫu.

4.1.4 Khi kiểm tra các lô hàng riêng lẻ, các bên phải đồng ý xem có cần chia một lô hàng lớn thành các lô nhỏ hơn hay không, nếu cần thì chia nhỏ đến mức nào. Áp dụng điều này khi cần tránh khả năng cả lô hàng lớn bị từ chối do có vấn đề ở một phần của lô.

4.1.5 Khi cần mẫu để bên thứ ba cấp giấy chứng nhận kiểm soát chất lượng sản phẩm, mẫu phải được lấy theo quy trình mà nhà sản xuất đang dùng để kiểm soát chất lượng sản phẩm khi sản xuất.

4.1.6 Khi cần có thể chia nhỏ một đợt giao hàng thành các lô kiểm tra riêng, ví dụ: đợt giao hàng gồm nhiều lô sản phẩm khác nhau hoặc phải được xử lý từng phần riêng rẽ.

4.1.7 Sơ đồ lấy mẫu được thể hiện trên Hình từ A.1 đến A.3.

4.2 Quy định khung lấy mẫu lô kiểm tra

4.2.1 Phương pháp

Phân định lô kiểm tra là của đợt giao hàng hay một phần của đợt giao hàng được lấy mẫu (xác định bản chất, khối lượng và điều kiện vận chuyển,...).

Xác định đơn vị bao gói, khối lượng trung bình (m) của đơn vị bao gói.

Lấy số lượng các mẫu đơn bao gói để tạo thành mẫu lô kiểm tra theo sự thống nhất giữa các bên. Nếu khối lượng bao nhỏ hơn 35 kg, phương pháp lấy mẫu thực hiện theo ISO 5022 có thể áp dụng khi thống nhất giữa các bên liên quan, số bao được lấy ngẫu nhiên từ lô kiểm tra.

Nếu khối lượng bao lớn hơn 35 kg thì tiến hành lấy mẫu của đơn vị bao gói được lựa chọn. Điều này có nghĩa là lấy một mẫu đơn bao gói từ từng đơn vị bao gói đã chọn. Trong trường hợp này, áp dụng ISO 8656-1 để xác định khối lượng và số lượng mẫu đơn cần thiết để được mẫu đơn bao gói.

a) Xác định cỡ hạt lớn nhất của vật liệu. Điều này có ý nghĩa quan trọng vì khối lượng nhỏ nhất của mẫu đơn cơ sở phải lớn hơn nhiều lần khối lượng của hạt cốt liệu lớn nhất để tránh các sai số hệ thống.

Bảng 1 - Khối lượng tối thiểu của mẫu đơn cơ sở phụ thuộc vào kích thước hạt lớn nhất

| Kích thước hạt lớn nhất | Khối lượng tối thiểu của mẫu đơn cơ sở |

| (mm) | (g) |

| 10 | 500 |

| 3 | 200 |

| 1 | 50 |

CHÚ THÍCH 1: Khối lượng mẫu đơn cơ sở nêu trong Bảng 1 tương ứng với các vật liệu có khối lượng thể tích lớn hơn 1 g/cm3. Đối với vật liệu có khối lượng thể tích nhỏ hơn thì khối lượng mẫu đơn cơ sở có thể tính bằng cách nhân trị số trong bảng với khối lượng thể tích của vật liệu.

CHÚ THÍCH 2: Việc xác định khối lượng nhỏ nhất của sản phẩm ở dạng cục lớn phải có sự thỏa thuận của các bên liên quan. Trong trường hợp đối với vật liệu được nghiền sẵn hoặc đã trộn thì khối lượng nhỏ nhất của mẫu đơn cơ sở được xác định không phải dựa vào cỡ hạt của cốt liệu lớn nhất, mà dựa vào cỡ hạt lớn nhất của vật liệu trước khi tạo phối liệu.

CHÚ THÍCH 3: Khối lượng mẫu đơn cơ sở thực tế phụ thuộc vào dụng cụ lấy mẫu và phép thử sẽ thực hiện. Đây là trường hợp cho vật liệu chịu lửa không định hình, nếu các tính chất cơ lý của các mẫu thử lấy từ sản phẩm này được xác định.

b) Xác định khối lượng mẫu đơn cơ sở theo ISO 8656-1, có tính đến khối lượng tối thiểu cần thiết cho các phép thử sẽ tiến hành.

c) Phân loại mẫu của lô có cấp chất lượng khác nhau vì số lượng mẫu đơn lấy thí nghiệm ở các lô sẽ được xác định có tính tới độ lệch trong tính chất của vật liệu.

Giá trị trung bình và độ lệch chuẩn của một tính chất và loại sản phẩm cho trước, được ký hiệu lần lượt là μ và σ, được dùng để xác định hệ số biến thiên Cv= 100 σ/μ, biểu thị bằng phần trăm (%).

Giá trị của hệ số biến thiên phân làm 3 loại:

- Loại 1: Độ biến thiên nhỏ, 0 < Cv < 5 %;

- Loại 2: Độ biến thiên trung bình, 5 % < Cv < 15 %;

- Loại 3: Độ biến thiên lớn, 15 % < Cv < 30 %.

Tính chất thể hiện giá trị hệ số biến thiên cao nhất được sử dụng để xác định số lượng mẫu đơn cơ sở.

Nếu hệ số biến thiên không xác định hoặc nếu lớn hơn 30 %, sử dụng loại 3 là loại có hệ số biến thiên lớn nhất.

Xác định số lượng mẫu đơn cơ sở theo Bảng 2.

Bảng 2 - Số lượng tối thiểu n của mẫu đơn cơ sở

| Loại hệ số biến thiên % | Khối lượng m của đơn vị bao gói 103 Kg | ||

| Loại 1 | Loại 2 | Loại 3 | |

| Cv < 5 | 5 < Cv < 15 | 15 < Cv< 30 | |

| 4 4 | 4 6 | 8 12 | m ≤ 1 1 < m < 5 |

Giá trị n trong Bảng 2 là mức tối thiểu và con số thực tế thường không được nhỏ hơn con số được đưa ra trong bảng.

Khối lượng mẫu đơn bao gói bằng khối lượng tối thiểu của mẫu đơn cơ sở nhân với số lượng tối thiểu mẫu đơn cơ sở.

Nếu khối lượng ấn định cho mẫu đơn bao gói ít hơn khối lượng cần thiết cho các phép thử, thì tăng khối lượng mẫu đơn cơ sở hoặc số lượng mẫu đơn để đạt được khối lượng yêu cầu.

CHÚ THÍCH: Nếu đơn vị bao gói lớn hơn 5000 kg, quy trình lấy mẫu có thể theo sự thỏa thuận giữa các bên liên quan hoặc dựa theo ISO 10725.

4.2.2 Dụng cụ lấy mẫu

Các yêu cầu và thiết kế chung cho dụng cụ lấy mẫu được mô tả trong ISO 8656-1. Có thể sử dụng các dụng cụ như: hộp lấy mẫu, ống lấy mẫu, gáo hoặc xẻng,...để lấy mẫu.

- Trong mọi trường hợp, chiều rộng của đầu thiết bị lớn hơn 10 mm và lớn hơn ba lần kích thước hạt cốt liệu lớn nhất.

- Chiều dài của miệng hộp lấy mẫu phải lớn hơn độ sâu của dòng vật liệu được lấy mẫu để không có hạt nào bị mất do rơi ra khỏi hộp.

- Chiều dài của ống hoặc gáo lấy mẫu trong khoảng từ 1000 mm đến 2000 mm.

4.2.3 Phương pháp lấy mẫu đơn

4.2.3.1 Lấy mẫu từ bao lớn

Lấy mẫu từ bao lớn khó do những nguyên nhân sau:

a) Sản phẩm với khối lượng lớn cản trở việc sử dụng thiết bị ống hoặc gáo lấy mẫu.

b) Trong quá trình vận chuyển xảy ra sự phân lớp.

Do vậy, điều kiện tối ưu để lấy mẫu đơn ban đầu chính xác là khi vật liệu đang chuyển động.

Lấy một mẫu đơn cơ sở bằng cách dùng hộp lấy mẫu lấy dọc theo dòng chảy của vật liệu ở trạng thái chuyển động đồng nhất, đảm bảo toàn bộ mặt cắt ngang của dòng vật liệu bị chặn. Không sử dụng xẻng hoặc muỗng để lấy mẫu đang chuyển động.

Với một số loại sản phẩm không định hình đã được chuẩn bị sẵn (ví dụ: hỗn hợp bê tông chịu lửa) và chưa trộn đồng nhất, hoặc do hỗn hợp vật liệu bị phân tách trong quá trình vận chuyển,... thì phải lấy các mẫu đơn cơ sở sau khi trộn toàn bộ bao lớn. Phương pháp lấy mẫu này tốn kém khi phải xử lý mẫu với số lượng lớn.

Ngay sau khi lấy được các mẫu đơn cơ sở, phải trộn các mẫu này để tạo thành mẫu đơn bao gói.

4.2.3.2 Lấy mẫu từ các can, các khối bọc (trọng lượng nhỏ hơn 35 kg)

Các can, khối bọc được xem tương đương với các mẫu có hình dạng xác định. Theo 4.2.1 c), lấy ngẫu nhiên một số can hoặc khối bọc để kiểm tra.

4.3 Rút gọn mẫu đơn

4.3.1 Quy định chung

Các quy trình mô tả như trong 4.3.2 và 4.3.4 thích hợp sử dụng để chuẩn bị mẫu phòng thí nghiệm từ mẫu lô. Có thể sử dụng phương pháp mô tả như trong 4.3.3 khi các phương pháp khác không phù hợp hoặc thiết bị lấy mẫu không sử dụng được. Tất cả các phương pháp trên có thể sử dụng kết hợp với nhau, ví dụ sử dụng phương pháp chia tư trong một vài giai đoạn đầu và dùng máng chia mẫu trong giai đoạn sau.

Để trộn mẫu và các thao tác khác, yêu cầu phải có bề mặt làm việc sạch, phẳng, cứng như khay đựng mẫu hoặc mặt kính.

Khối lượng tối thiểu của mỗi mẫu đơn phòng thí nghiệm phải đảm bảo thực hiện được tất cả các phép thử cộng với khối lượng mẫu lưu nếu có yêu cầu.

Các danh mục thiết bị để rút gọn được nêu trong ISO 8656-1. Có thể sử dụng cả hộp có máng chia hoặc các dụng cụ chia cơ học.

Khối dẻo bọc kín chứa chất liên kết dạng lỏng được rút gọn bằng cách trước tiên loại bỏ bề mặt bên ngoài đến độ sâu 10 mm.

Nếu khách hàng yêu cầu lấy mẫu từ bao tải lớn thì việc lấy mẫu được thực hiện bởi người có kinh nghiệm. Quy trình lấy mẫu chuẩn phải có sự thỏa thuận giữa các bên.

4.3.2 Rút gọn mẫu đơn bao gói bằng hộp có máng chia

Đổ mẫu đơn bao gói vào một trong những khay của hộp có máng chia, từ đó mẫu được chia bởi một dãy các máng và chia vào hai khay. Bỏ vật liệu đã chia của một trong hai khay đi, phần còn lại tiếp tục rút gọn. Lặp lại nhiều lần khi cần thiết để đạt được cỡ mẫu đơn phòng thí nghiệm theo yêu cầu.

Nếu mẫu đơn bao gói quá lớn để cho vào khay chứa của hộp máng chia, chia mẫu đơn bao gói thành mẫu đơn nhỏ hơn, rút gọn mỗi mẫu đơn nhỏ theo các bước như trên, sau đó kết hợp các mẫu đơn nhỏ đã được rút gọn để thu được cỡ mẫu đơn bao gói.

Số lượng các khe của máng chia không được ít hơn 8. Chiều rộng khe chảy của máng chia mẫu ít nhất lớn gấp hai lần kích thước hạt cốt liệu lớn nhất để tránh sự chèn khe.

4.3.3 Rút gọn mẫu đơn bao gói bằng phương pháp chia tư

Đổ mỗi mẫu đơn bao gói lên bề mặt làm việc.

Trộn đều mẫu đơn bao gói bằng cách chất đống lên tạo thành hình nón, sau đó dùng xẻng trộn đi trộn lại thành hình nón mới. Lặp lại quá trình này trong 3 lần. Khi tạo thành các hình nón, ấn xẻng vào đỉnh nón của khối hình nón để vật liệu chảy xuống các cạnh của khối hình nón và phân bố đều để các hạt kích thước khác nhau trộn đồng nhất.

Dùng xẻng dàn phẳng hình nón tạo lần thứ ba: ấn vào đỉnh khối hình nón để tạo thành một khối phẳng có đường kính và chiều dày đồng nhất.

Chia tư khối phẳng dọc theo hai đường chéo cắt nhau vuông góc. Loại bỏ hai phần đối diện và trộn hai phần còn lại.

Lặp lại quá trình trộn và chia tư cho đến khi thu được cỡ mẫu đơn phòng thí nghiệm theo yêu cầu.

Lặp lại toàn bộ quá trình cho mỗi mẫu đơn bao gói.

Tập hợp các mẫu đơn phòng thí nghiệm tạo thành mẫu phòng thí nghiệm.

4.3.4 Rút gọn mẫu đơn bằng thiết bị chia cơ khí

Có thể thực hiện rút gọn mẫu đơn bằng nhiều cách khác nhau, ví dụ bằng cách chia mẫu đơn thành các phần bằng nhau hoặc trích một phần đại diện của mẫu đơn. Trước khi thực hiện rút gọn mẫu, đảm bảo thiết bị phải sạch. Đặt tốc độ nạp liệu sao cho trút hết vật liệu ra khỏi phễu sau ít nhất 35 vòng. Nếu không đạt được thì kết hợp các phần mẫu đơn với nhau và lặp lại quá trình rút gọn mẫu đơn với tốc độ nạp liệu thấp hơn.

4.4 Chuẩn bị mẫu đơn thử nghiệm

Mẫu đơn phòng thí nghiệm sẽ trải qua quá trình biến đổi (ví dụ hỗn hợp bê tông trộn với nước) và/hoặc tạo hình để thực hiện những thí nghiệm tiếp theo (thí nghiệm các tính chất cơ lý). Mẫu đơn phòng thí nghiệm ngay sau khi bị biến đổi và/hoặc tạo hình được gọi là mẫu đơn thử nghiệm. Thông thường, mỗi phép thử xác định số thanh mẫu cần thiết kiểm tra. Tổng số lượng thanh mẫu thử cần thiết để thực hiện thí nghiệm được xem là mẫu thử nghiệm, số lượng này có thể lớn hơn hoặc bằng số lượng các mẫu đơn phòng thí nghiệm.

Nếu khối lượng mẫu đơn phòng thí nghiệm quá lớn thì rút gọn mẫu để đủ khối lượng cho mỗi mẫu trong phép thử với phương pháp như trong 4.3.1 và đánh dấu để nhận biết.

Đảm bảo có đủ vật liệu cho toàn bộ phép thử, lưu mẫu và số lượng cho mỗi phép thử đáp ứng yêu cầu ít nhất cho cỡ hạt tối đa của vật liệu.

Cho phép dùng một mẫu để xác định một số tính chất với điều kiện là phép thử hay quá trình thử không làm ảnh hưởng đến các kết quả.

5 Ghi nhãn, bao gói, bảo quản mẫu đơn

5.1 Ghi nhãn

Các mẫu đơn phải được đánh dấu rõ ràng và không mờ theo thời gian, bao gồm:

a) một mã duy nhất, hoặc;

b) ký hiệu mẫu đơn, nơi lấy mẫu, ngày lấy mẫu và tên vật liệu.

5.2 Bao gói

Vật bao gói và mẫu đơn phòng thí nghiệm được đóng gói sao cho bảo toàn được tình trạng của chúng tại thời điểm lấy mẫu. Nếu cần thiết, để bảo toàn được độ ẩm và hàm lượng các chất dễ bay hơi, phải đóng hộp kín khí.

Mẫu đơn phòng thí nghiệm dùng để gửi hoặc vận chuyển cho bên thứ ba và mẫu lưu, sẽ phải được bọc kín sao cho trạng thái của vật liệu được duy trì và tính chất của vật liệu không thay đổi.

5.3 Bảo quản

Vật liệu chịu lửa không định hình có thể bị thay đổi giữa ngày sản xuất và ngày lấy mẫu. Không được lưu giữ mẫu lâu hơn thời hạn sử dụng của sản phẩm.

Quá trình thay đổi có thể xảy ra vì nhiều lý do:

a) Vật liệu ở dạng bột khô, ví dụ như bê tông chịu lửa hoặc vật liệu phun dạng khô, chứa chất kết dính hút ẩm lớn dẫn tới sự vón cục trong các bao. Những cục tròn có kích thước hạt tối đa lớn hơn kích thước hạt cốt liệu chính phải được loại bỏ bằng sàng có kích thước lỗ lớn hơn kích thước hạt lớn nhất của vật liệu trước khi lấy mẫu. Bản thân các cục tròn này cho biết tuổi của vật liệu nên sự có mặt của chúng phải được ghi chép lại. Vì vậy phải bảo quản những vật liệu này ở nơi khô ráo, tránh ẩm ướt.

b) Hỗn hợp đầm ở dạng sử dụng ngay có chứa chất lỏng trộn vào trong quá trình sản xuất (nước hoặc nhựa) nên dễ bị lão hóa do ẩm bay hơi. Vì vậy, mẫu đơn sẽ được lưu giữ trong túi nhựa kín. Trong quá trình lấy mẫu, đôi khi xuất hiện sự kết tảng của loại vật liệu, cần phải tăng khối lượng mẫu đơn để tránh sự chia tách.

c) Khối dẻo và hỗn hợp bịt kín lỗ tháo lò cao dễ bị lão hóa do chúng có chứa các chất kết dính hữu cơ (nhựa đường, hắc ín, nhựa than đá,...). Trong quá trình lão hóa, một lớp vỏ cứng dần dần phát triển và phải loại bỏ ra khỏi khối trước khi tạo mẫu. Vì vậy cần tính toán ước lượng khối lượng vỏ để xác định khối lượng mẫu đơn.

d) Đối với vật liệu phun bắn, vật liệu chịu lửa dạng lỏng và các vật liệu tương tự, thực hiện các biện pháp phòng ngừa tương tự như mô tả ở trên. Tuy nhiên, các loại vật liệu này thường có tỷ lệ chất kết dính cao hơn vì vậy yêu cầu phải thực hiện cẩn thận hơn.

Những loại vật liệu này thường có nguy cơ phân tách thành phần (giữa lỏng và rắn). Do vậy, cần thiết phải trộn lại trước khi lấy mẫu.

Sau khi lấy mẫu, bảo quản mẫu đơn trong phòng mát, rút gọn và thí nghiệm mẫu càng sớm càng tốt. Trong trường hợp hỗn hợp bịt kín lỗ tháo lò cao hoặc vật liệu có chất kết dính nhựa, mẫu đơn có thể bảo quản trong tủ lạnh nếu khoảng thời gian giữa lấy mẫu và thực hiện thí nghiệm quá một ngày.

CHÚ THÍCH 1: Điều kiện bảo quản mẫu đối với vật liệu liên kết phosphat phải được thỏa thuận giữa các bên.

CHÚ THÍCH 2: Hỗn hợp chịu lửa (ví dụ: hỗn hợp đầm, hỗn hợp vá nóng, hỗn hợp phun) với hàm lượng vôi cao thường có khuynh hướng tạo bụi.

6 Báo cáo lấy mẫu

Người lấy mẫu phải chuẩn bị bản báo cáo lấy mẫu cho mỗi mẫu đơn phòng thí nghiệm và cho mỗi nhóm mẫu đơn phòng thí nghiệm từ một nơi lấy mẫu riêng lẻ. Bản báo cáo lấy mẫu bao gồm ít nhất các thông tin sau:

a) ký hiệu bản báo cáo lấy mẫu (số hiệu);

b) ký hiệu nhận dạng mẫu đơn phòng thí nghiệm;

c) ngày và thời gian lấy mẫu;

d) vị trí của điểm lấy mẫu hoặc ký hiệu lô được lấy mẫu;

e) quy trình lấy mẫu;

f) tên người lấy mẫu.

Tùy từng trường hợp, có thể thêm những thông tin có liên quan khác.

Phụ lục A

(tham khảo)

Ví dụ về lấy mẫu

A.1 Nguyên tắc chung

Xác định độ xốp hở cho một lô hàng 100 tấn bê tông (cỡ hạt lớn nhất: 10 mm)

A.2 Lô kiểm tra đóng bao 25kg

Lô kiểm tra được cung cấp dưới dạng 25kg/bao

Theo khối lượng của đơn vị bao gói (<35 kg), các bên quyết định lấy mẫu theo ISO 5022.

AQL = 4%

Hệ số chấp nhận K = 1,23.

Do giá trị riêng Ts và Ti được đưa ra với độ lệch chuẩn chưa biết, cỡ mẫu lô được ấn định là 18.

Lấy ngẫu nhiên 18 bao trong khoảng 4000 bao:

- Lấy 18 bao để tạo thành mẫu lô;

- Một bao là mẫu đơn bao gói.

Để thu được mẫu đơn phòng thí nghiệm từ mỗi bao, cần phải rút gọn mẫu đơn bao gói bằng thiết bị phù hợp.

Với hỗn hợp nặng 5 kg, có thể tạo được hai viên mẫu (Dạng B) là hai mẫu đơn thử nghiệm cho mỗi mẫu đơn bao gói.

A.3 Lô kiểm tra đóng bao lớn 1 tấn

Các bên đồng ý ấn định cỡ mẫu lô là 8 (số lượng mẫu đơn đối với 100 tấn cố định từ 4 đến 16 theo ISO 8656-1).

Cần phải thu được mẫu đơn bao gói từ mỗi bao tải lớn đã được chọn để tạo thành mẫu lô. Để thực hiện điều này thì số mẫu đơn ban đầu được xác định theo ISO 8656-1.

Theo thực tế độ xốp hở thường biểu thị hệ số biến động từ 5 % đến 15 %, lấy được bốn mẫu đơn cơ sở (theo Bảng 2). Khối lượng mỗi mẫu cơ sở được ấn định là 500 g theo Bảng 1.

Các mẫu cơ sở được lấy trong quá trình đóng bao lớn.

Khi trộn cùng với nhau, bốn mẫu đơn cơ sở này sẽ tạo thành mẫu đơn bao gói đại diện cho bao lớn.

Do toàn bộ khối lượng của mẫu đơn bao gói không đủ để tạo hai viên mẫu, vì vậy cần phải tăng số lượng mẫu đơn cơ sở hoặc khối lượng của mỗi mẫu đơn cơ sở.

Trong cả hai trường hợp, cho dù tổng khối lượng của mẫu đơn bao gói khác nhau: 25 kg (1) hay 2 kg (2) thì bộ viên mẫu (mẫu thử nghiệm) đều đại diện cho lô kiểm tra.

Bước 1: Quy định khung lấy mẫu lô kiểm tra

Hình A.1 - Sơ đồ lấy mẫu Bước 1

Bước 2: Rút gọn các mẫu đơn

Hình A.2 - Sơ đồ lấy mẫu-Bước 2

Bước 3: Tạo hình

Hình A.3 - Sơ đồ lấy mẫu - Bước 3

MỤC LỤC

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa

4 Lấy mẫu lô kiểm tra

4.1 Nguyên tắc chung

4.2 Quy định khung lấy mẫu lô kiểm tra

4.3 Rút gọn mẫu đơn

4.4 Chuẩn bị mẫu đơn thử nghiệm

5 Ghi nhãn, bao gói, bảo quản mẫu đơn

5.1 Ghi nhãn

5.2 Bao gói

5.3 Bảo quản

6 Báo cáo lấy mẫu

Phụ lục A (tham khảo) Ví dụ về phương pháp lấy mẫu

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10685-2:2018 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10685-2:2018 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10685-2:2018 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10685-2:2018 DOC (Bản Word)