- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 1453:2023 Ngói bê tông và phụ kiện

| Số hiệu: | TCVN 1453:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

20/10/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1453:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1453:2023

TIÊU CHUẨN QUỐC GIA

TCVN 1453:2023

NGÓI BÊ TÔNG VÀ PHỤ KIỆN

Concrete roofing tiles and fittings

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Thuật ngữ và định nghĩa

3 Phân loại và ký hiệu quy ước

4 Yêu cầu kỹ thuật

4.1 Vật liệu

4.2 Chất lượng bề mặt

4.3 Kích thước

4.4 Khối lượng

4.5 Lỗ bắt vít (nếu có)

4.6 Độ bền cơ học (Lực uốn gãy)

4.7 Độ thấm nước

4.8 Khả năng chống đỡ của vấu

4.9 Độ bền băng giá

5 Lấy mẫu

5.1 Yêu cầu chung

5.2 Quy trình lấy mẫu

6 Phương pháp thử

6.1 Xác định chiều dài treo và độ vuông góc của ngói có cạnh trước đồng đều

6.2 Xác định chiều rộng làm việc

6.3 Xác định độ phẳng mặt

6.4 Xác định khối lượng

6.5 Xác định độ bền cơ học (Lực uốn gãy)

6.6 Xác định độ thấm nước

6.7 Xác định khả năng chống đỡ của vấu

6.8 Xác định độ bền băng giá

7 Ghi nhãn, bảo quản và vận chuyển

Phụ lục A (Tham khảo) Đánh giá và xác minh tính ổn định chất lượng (AVCP)

A.1 Yêu cầu chung

A.2 Thử nghiệm mẫu điển hình

A.3 Kiểm soát sản xuất tại nhà máy (FPC)

A.4 Lấy mẫu

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 1453:2023 thay thế TCVN 1453:1986.

TCVN 1453:2023 được xây dựng trên cơ sở tham khảo EN 490:2011+A1:2017 và EN 491:2011.

TCVN 1453:2023 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

NGÓI BÊ TÔNG VÀ PHỤ KIỆN

Concrete roofing tiles and fittings

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho ngói bê tông và phụ kiện dùng lợp mái, ốp hoặc lót tường.

Tiêu chuẩn này cũng có thể áp dụng cho ngói bê tông và phụ kiện có kết hợp các lớp phủ bề mặt và các thành phần bê tông dán.

CHÚ THÍCH: Hướng dẫn về việc đánh giá và xác minh tính ổn định chất lượng (ACVP) của sản phẩm được đưa ra trong Phụ lục A.

2 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

2.1

Cốt liệu (Aggregate)

Thành phần bê tông bao gồm các chất khoáng tự nhiên và/hoặc nhân tạo được nghiền và/hoặc không được nghiền với kích thước và hình dạng hạt phù hợp để sản xuất bê tông

2.2

Phụ gia (Additive)

Vật liệu đã nghiền mịn được thêm vào bê tông để cải thiện các tính chất nhất định hoặc để đạt được các tính chất đặc biệt

2.3

Chất tạo màu (Pigment)

Phụ gia với mục đích tạo màu cho bê tông

2.4

Xi măng (Cement)

Chất kết dính thủy ở dạng bột mịn, khi trộn với nước thành dạng hồ dẻo có khả năng đóng rắn trong không khí và nước nhờ phản ứng hóa lý, thành vật liệu dạng đá

2.5

Phụ kiện (Fitting)

Sản phẩm bằng bê tông bổ trợ cho ngói và có chức năng đặc biệt

2.5.1

Phụ kiện phối hợp (Coordinated fitting)

Phụ kiện dùng để định hướng hoặc liên kết với ngói mà chúng được đặt cùng (ví dụ như ngói rìa có rãnh liên kết, ngói thông gió có rãnh liên kết, ngói nửa, ngói máng thẳng, ngói góc thẳng hoặc có rãnh liên kết)

2.6

Ngói máng (Valley tile)

Phụ kiện sử dụng tại điểm giao của hai mái xiên để tạo thành một góc nhập lại

2.7

Ngói có rãnh liên kết (Interlocking tile)

Ngói sóng hoặc ngói phẳng có một rãnh liên kết cạnh, có hoặc không có rãnh liên kết đầu

2.8

Ngói không có rãnh liên kết (Non-interlocking tile)

Ngói sóng hoặc ngói phẳng không có rãnh liên kết

2.9

Ngói có cạnh trước đồng đều (Tile with a regular front edge)

Ngói có rãnh liên kết hoặc không có rãnh liên kết, có chiều dài treo không đổi hoặc thay đổi một cách đồng đều theo chiều rộng

2.10

Ngói có cạnh trước không đều (Tile with an irregular front edge)

Ngói có rãnh liên kết hoặc không có rãnh liên kết, có chiều dài treo thay đổi một cách không đồng đều theo chiều rộng

2.11

Loại sản phẩm (Product type)

Tập hợp các mức hoặc các loại đại diện của sản phẩm xây dựng, liên quan đến các đặc tính cơ bản, được sản xuất theo một quy trình cụ thể bằng cách sử dụng kết hợp các nguyên liệu thô hoặc thành phần khác

3 Phân loại và ký hiệu quy ước

3.1 Ngói

Khi hệ thống ký hiệu được sử dụng cho ngói, ký hiệu phải bao gồm chuỗi mã riêng lẻ sau, được phân cách bằng dấu gạch ngang (-).

| Mô tả | Ký hiệu quy ước |

| Loại sản phẩm: ngói | T |

| Tài liệu | TCVN 1453 |

| Ngói có rãnh liên kết hoặc không có rãnh liên kết | IL hoặc NL |

| Chiều cao sóng d | Tính bằng milimét |

| Cạnh trước đồng đều hoặc cạnh trước không đều | RF hoặc IF |

| Chiều rộng làm việc Cw | Tính bằng milimét |

| Chiều rộng che phủ lớn nhất của 10 viên ngói cwd | Tính bằng milimét hoặc / |

| Chiều rộng che phù nhỏ nhất của 10 viên ngói cwc | Tính bằng milimét hoặc / |

| Chiều dài treo l1 | Tính bằng milimét |

| Khối lượng | Tính bằng kg |

| Đặc tính không áp dụng hoặc không được công bố | / |

Ví dụ: Ký hiệu đối với ngói có rãnh liên kết với cạnh trước đồng đều, chiều rộng làm việc không được công bố: T-TCVN1453-IL-30-RF-300-/-/-330-4,5.

3.2 Phụ kiện

Khi hệ thống ký hiệu được sử dụng cho phụ kiện, ký hiệu phải bao gồm chuỗi mã riêng lẻ sau, được phân cách bằng dấu gạch ngang (-).

| Mô tả |

| Mã |

| Loại sản phẩm: phụ kiện |

| F |

| Tài liệu |

| TCVN 1453 |

| Loại phụ kiện: | Ngói nóc | R |

|

| Ngói máng | VA |

|

| Ngói ngã ba | H |

|

| Ngói rìa | VT |

|

| Loại khác | Bằng chữ |

| Phối hợp và không phối hợp |

| CO hoặc NC |

| Các kích thước liên quan |

| milimét × milimét |

| Khối lượng |

| kg |

Ví dụ: Ký hiệu đối với phụ kiện ngói nóc không phối hợp: F-TCVN 1453-R-NC-300x200-5,0.

4 Yêu cầu kỹ thuật

4.1 Vật liệu

Vật liệu sử dụng trong sản xuất ngói bê tông và phụ kiện là bê tông được tạo thành bằng cách trộn và đóng rắn hỗn hợp xi măng, cốt liệu và nước.

CHÚ THÍCH: Ngoài các thành phần cơ bản, bê tông còn có thể chứa chất tạo màu và phụ gia.

4.2 Chất lượng bề mặt

Bề mặt tiếp xúc (mặt trên) của ngói hoặc phụ kiện phải có cấu trúc hài hòa với mái hoặc tường được hoàn thiện.

Cho phép viên ngói hoặc phụ kiện có một số đặc điểm bề mặt sau:

- các vết nứt không liên tục ở mặt dưới của viên ngói hoặc phụ kiện do kết quả của quá trình sản xuất;

- các vết trầy xước và mài mòn do đóng gói, xếp dỡ hoặc vận chuyển mà không gây ảnh hưởng đến các đặc tính chất lượng khác;

- các thay đổi nhẹ về màu sắc do quá trình sản xuất hoặc tác động của thời tiết;

- sự nở hoa nhẹ mà không làm thay đổi các đặc tính chất lượng khác.

4.3 Kích thước

4.3.1 Chiều dài treo và độ vuông góc

Chiều dài treo của ngói phải được nhà sản xuất công bố trong thông số kỹ thuật của sản phẩm. Đối với ngói có cạnh trước đồng đều, chiều dài treo l1, khi thử nghiệm theo 6.1, phải nằm trong khoảng ± 4 mm so với chiều dài treo do nhà sản xuất công bố.

Độ vuông góc đối với ngói có chiều dài treo không đổi, khi thử nghiệm theo 6.1, không được lớn hơn 4 mm.

Chỉ tiêu này không áp dụng cho các loại ngói được thiết kế, chẳng hạn vì lý do thẩm mỹ, với cạnh trước không đều.

4.3.2 Chiều rộng làm việc

4.3.2.1 Yêu cầu chung

Chiều rộng làm việc cw của ngói phải được nhả sản xuất công bố trong thông số kỹ thuật của sản phẩm.

CHÚ THÍCH: Độ rộng của rãnh liên kết theo chiều dọc viên ngói cũng có thể được nhà sản xuất công bố trong thông số kỹ thuật của sản phẩm.

Chỉ tiêu này không áp dụng cho các loại ngói được thiết kế, chẳng hạn vì lý do thẩm mỹ, với chiều rộng làm việc thay đổi ngẫu nhiên.

4.3.2.2 Ngói có rãnh liên kết

Đối với ngói có rãnh liên kết theo chiều dọc được nhà sản xuất công bố độ rộng của rãnh liên kết, khi thử nghiệm theo 6.2, chiều rộng làm việc phải phù hợp với những điều sau:

- cwd /10 ≥ cw + độ rộng của rãnh liên kết được công bố;

- cwc /10 ≤ cw - độ rộng của rãnh liên kết được công bố.

Đối với ngói không có rãnh liên kết theo chiều dọc hoặc ngói có rãnh liên kết theo chiều dọc nhưng nhà sản xuất không công bố độ rộng của rãnh liên kết, khi thử nghiệm theo 6.2, chiều rộng làm việc trung bình phải nằm trong khoảng ± 5 mm so với chiều rộng làm việc do nhà sản xuất công bố.

4.3.2.3 Ngói không có rãnh liên kết

Đối với ngói không có rãnh liên kết, khi thử nghiệm theo 6.2, chiều rộng làm việc trung bình phải nằm trong khoảng ± 3 mm của chiều rộng làm việc do nhà sản xuất công bố.

4.3.3 Độ phẳng mặt

Khi ngói được thử nghiệm theo 6.3, khe hở bất kỳ giữa các điểm tiếp xúc được thiết kế và bề mặt phẳng không vượt quá 3 mm hoặc cw/100 mm, tùy theo giá trị nào lớn hơn.

Điều này không áp dụng khi nhà sản xuất công bố rằng:

- ngói được thiết kế có ít hơn bốn điểm tiếp xúc với một bề mặt phẳng, và/hoặc

- ngói được thiết kế không đồng đều về độ phẳng.

4.3.4 Phụ kiện

Nhà sản xuất phải xác định và công bố các kích thước, dung sai và phương pháp đo đối với phụ kiện, liên quan đến việc sử dụng chúng. Trong trường hợp liên quan, ngói phối hợp với phụ kiện đó phải phù hợp với 4.3.1, 4.3.2 và 4.3.3.

4.4 Khối lượng

Khối lượng của ngói hoặc phụ kiện phải được nhà sản xuất công bố trong thông số kỹ thuật của sản phẩm. Khi ngói được thử nghiệm theo 6.4, khối lượng trung bình phải nằm trong khoảng:

a) khối lượng do nhà sản xuất công bố ± 0,2 kg đối với trường hợp khối lượng công bố của ngói không lớn hơn 2 kg;

b) khối lượng do nhà sản xuất công bố ± 10 % đối với trường hợp khối lượng công bố của ngói lớn hơn 2 kg.

4.5 Lỗ bắt vít (nếu có)

Các lỗ bắt vít, nếu có, phải được thiết kế để có thể cố định ngói hoặc phụ kiện vào kết cấu mái hoặc tường hoặc bộ phận khác bằng các dụng cụ cố định thích hợp.

CHÚ THÍCH 1: Chi tiết về kích thước và vị trí của các lỗ bắt vít có thể được nêu trong tài liệu kỹ thuật và/hoặc thương mại của nhà sản xuất.

CHÚ THÍCH 2: Thông thường, các dụng cụ cố định có thể là: đinh, vít, móc, kẹp, dây thép,.... Các dụng cụ cố định này không được ảnh hưởng xấu đến các đặc tính chất lượng hoặc hiệu suất lắp đặt của ngói bê tông hoặc phụ kiện đang sử dụng.

4.6 Độ bền cơ học (Lực uốn gãy)

Khi ngói được thử nghiệm theo 6.5:

a) lực uốn gãy nhỏ nhất Fmin không được nhỏ hơn giá trị cho trong Bảng 1, hoặc

b) số lượng viên ngói có lực uốn gãy (Fi) nhỏ hơn giá trị thích hợp trong Bảng 1 phải không được nhiều hơn giá trị chấp nhận thích hợp trong 5.3.

Ngói được thử nghiệm trước 28 ngày sau khi sản xuất được coi là phù hợp nếu đạt ít nhất 80 % các giá trị quy định trong Bảng 1 và nhà sản xuất có thể chứng minh bằng phương pháp thống kê rằng các giá trị nêu trong Bảng 1 đạt được ở 28 ngày.

Các phụ kiện phải phù hợp với 4.3.4.

Bảng 1 - Lực uốn gãy tối thiểu Fmin của ngói

| Đặc tính | Ngói có rãnh liên kết | Ngói không có rãnh liên kết | |||||

| Dạng sóng | Dạng phẳng | ||||||

| Chiều cao sóng | d > 20 mm | 20 mm ≥ d ≥ 5 mm | d < 5 mm |

| |||

| cw (mm) | ≥ 300 | ≤ 200 | ≥ 300 | ≤ 200 | ≥ 300 | ≤ 200 | |

| Fmin(N) | 2000 | 1400 | 1400 | 1000 | 1200 | 800 | 550 |

Chiều cao sóng (d) phải được nhà sản xuất công bố. Nếu d < 20 mm, phải được đo theo 6.5.4.1.

Đối với ngói có rãnh liên kết có chiều rộng làm việc từ 200 mm đến 300 mm, lực uốn gãy tối thiểu phải được xác định bằng phép nội suy tuyến tính giữa các giá trị cho trong Bảng 1.

4.7 Độ thấm nước

Khi thử nghiệm theo 6.6, mặt dưới của ngói và/hoặc ngói máng có thể có giọt nước nhưng không giọt nào được rơi trước khi hoàn thành thử nghiệm (20 h).

Các phụ kiện, ngoại trừ ngói máng, phù hợp với 4.3.4, không bắt buộc phải thử nghiệm độ thấm nước.

4.8 Khả năng chống đỡ của vấu

Đối với ngói có vấu, khi thử nghiệm theo 6.7, vấu phải đỡ được viên ngói ở vị trí thử nghiệm mà không bị rơi trước khi hoàn thành thử nghiệm (1 min).

CHÚ THÍCH: Yêu cầu này là không bắt buộc và áp dụng khi có sự thỏa thuận giữa các bên liên quan.

4.9 Độ bền băng giá

CHÚ THÍCH: Yêu cầu này là không bắt buộc và áp dụng khi có sự thỏa thuận giữa các bên liên quan.

4.9.1 Ngói

Khi thử nghiệm theo 6.8, ngói phải phù hợp với các yêu cầu về độ thấm nước (xem 4.7) và lực uốn gãy (xem 4.6).

4.9.2 Phụ kiện

Khi thử nghiệm theo 6.8, các phụ kiện, ngoại trừ ngói máng, phải không bị vỡ, tách rời thành nhiều mảnh hoặc nứt.

4.9.3 Ngói máng

Khi thử nghiệm theo 6.8, ngói máng phải phù hợp với yêu cầu về độ thấm nước (xem 4.7).

5 Lấy mẫu

5.1 Yêu cầu chung

Khi đánh giá các sản phẩm phù hợp với Tiêu chuẩn này, mỗi chỉ tiêu thử nghiệm phải được xem xét riêng biệt.

Nếu một viên ngói hoặc phụ kiện không đạt yêu cầu thì phải lấy lại mẫu lần thứ hai, gồm 10 viên ngói hoặc phụ kiện (lấy 11 viên đối với chỉ tiêu xác định chiều rộng làm việc). Tất cả các viên ngói hoặc phụ kiện trong lần lấy mẫu thứ hai phải đáp ứng các yêu cầu kỹ thuật.

Nếu nhiều hơn một viên ngói hoặc phụ kiện trong lần lấy mẫu đầu tiên không đạt yêu cầu hoặc một viên ngói hoặc phụ kiện trong lần lấy mẫu thứ hai không đạt yêu cầu thì sản phẩm được đánh giá là không phù hợp với các yêu cầu của Tiêu chuẩn này.

5.2 Quy trình lấy mẫu

5.2.1 Yêu cầu chung

Việc lấy mẫu phải được tiến hành theo 5.2.2, 5.2.3 hoặc 5.2.4. Quy trình lấy mẫu phải đảm bảo mọi viên ngói hoặc phụ kiện đều có cơ hội được chọn là như nhau.

5.2.2 Lấy mẫu từ mái nhà hoặc tường hoặc lô hàng chưa đóng gói

Lấy ngẫu nhiên một số lượng thích hợp ngói hoặc phụ kiện (xem Bảng 2) từ các vị trí trên toàn bộ mái hoặc tường hoặc lô hàng chưa đóng gói mà không cần xem xét đến tình trạng hoặc chất lượng của ngói hoặc phụ kiện đã chọn.

5.2.3 Lấy mẫu từ chồng xếp hoặc lô hàng đã đóng gói

5.2.3.1 Yêu cầu chung

Khi việc lấy mẫu theo 5.2.2 không thực tế hoặc không thuận tiện, ví dụ như khi ngói hoặc phụ kiện được lấy từ một chồng xếp lớn hoặc một chồng xếp chỉ có khả năng tiếp cận để lấy mẫu với một số lượng hạn chế thì sử dụng một trong các quy trình được mô tả trong 5.2.3.2 hoặc 5.2.3.3, nếu phù hợp.

5.2.3.2 Lấy mẫu từ chồng xếp

Chia chồng ngói hoặc phụ kiện thành các phần có kích thước tương tự nhau. Lấy một số lượng bằng nhau từ các phần khác nhau của mỗi chồng ngói hoặc phụ kiện để có được số lượng mẫu cần thiết (xem Bảng 2) mà không cần xem xét đến tình trạng hoặc chất lượng của sản phẩm đã chọn.

CHÚ THÍCH: Có thể cần phải gỡ một số viên ngói hoặc phụ kiện của chồng xếp để có thể tiếp cận các viên ngói hoặc phụ kiện bên trong, nhưng phải giảm sự di chuyển tối thiểu của các viên ngói hoặc phụ kiện.

5.2.3.3 Lấy mẫu từ lô hàng đã đóng gói

Lấy các gói ngói hoặc phụ kiện từ các phần khác nhau của lô hàng và lấy một số lượng bằng nhau từ các phần khác nhau của mỗi gói để có được số lượng mẫu cần thiết (xem Bảng 2) mà không cần xem xét đến tình trạng hoặc chất lượng của sản phẩm đã chọn.

Bảng 2 - Số lượng mẫu cần thiết cho thử nghiệm

| TT | Tên chỉ tiêu | Yêu cầu kỹ thuật (Điều viện dẫn) | Phương pháp thử (Điều viện dần) | Số lượng mẫu |

| 1 | Chiều dài treo và độ vuông góc | 4.3.1 | 6.1 | 3 |

| 2 | Kích thước của phụ kiện | 4.3.4 | Chỉ phụ kiện phối hợp | 3 |

| 3 | Chiều rộng làm việc | 4.3.2 | 6.2 | 11 |

| 4 | Độ phẳng mặt | 4.3.3 | 6.3 | 3 |

| 5 | Khối lượng | 4.4 | 6.4 | 3 |

| 6 | Lực uốn gãy | 4.6 | 6.5 | 3 |

| 7 | Độ thấm nước | 4.7 | 6.6 | 3 |

| 8 | Khả năng chống đỡ của vấua) | 4.8 | 6.7 | 3 |

| 9 | Độ bền băng giáa) | 4.9 | 6.8 | 3 |

| CHÚ THÍCH: a) Thử nghiệm khi có sự thỏa thuận giữa các bên liên quan. | ||||

6 Phương pháp thử

6.1 Xác định chiều dài treo và độ vuông góc của ngói có cạnh trước đồng đều

6.1.1 Nguyên tắc

Treo viên ngói lên giá treo bằng thép và đo khoảng cách từ mặt trên của giá thép đến điểm thấp nhất của viên mẫu để tính được giá trị chiều dài treo và độ vuông góc của viên ngói.

6.1.2 Thiết bị, dụng cụ

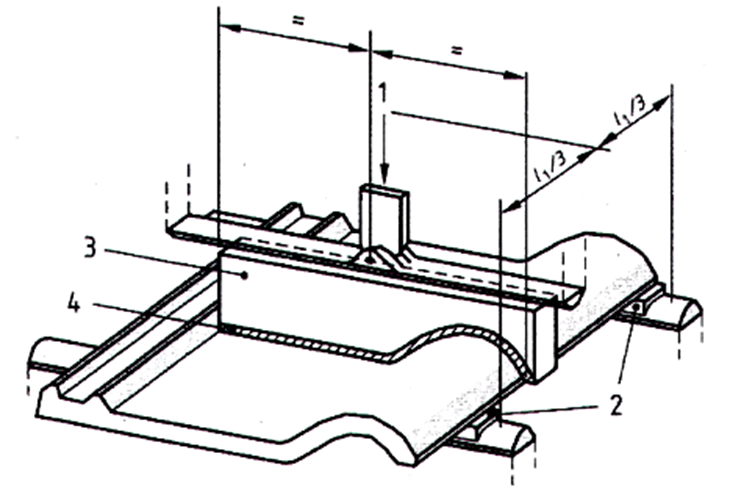

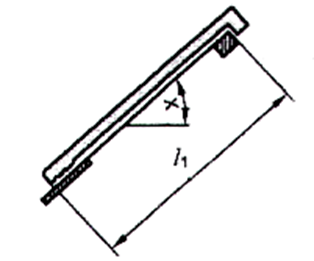

6.1.2.1 Giá treo bằng thép, để đỡ ngói (xem Hình 1).

a) x = 20° đến 70°

b) Ngói có chiều dài treo không đổi

c) Ngói có chiều dài treo thay đổi đồng đều

Hình 1 - Đo chiều dài treo và độ vuông góc

6.1.3 Cách tiến hành

6.1.3.1 Ngói có chiều dài treo không đổi

Treo viên mẫu nghiêng một góc từ 20° đến 70° trên giá đỡ bằng thép (xem Hình 1a)). Sau khi loại bỏ ba vía và/hoặc các bất thường khác về vật lý, đo khoảng cách từ mặt trên của giá thép đến điểm thấp nhất của viên mẫu dọc theo hai cạnh của viên mẫu (xem Hình 1b)), không bao gồm rãnh liên kết trong trường hợp ngói có rãnh liên kết cạnh.

6.1.3.2 Ngói có chiều dài treo thay đổi đồng đều

Treo viên mẫu nghiêng một góc từ 20° đến 70° trên một thanh thép {xem Hỉnh 1a)). Sau khi loại bỏ ba vía và/hoặc các bất thường khác về mặt vật lý, đo khoảng cách từ mặt trên của giá thép đến điểm tháp nhất của viên mẫu (xem Hình 1c)).

6.1.4 Tính toán và biểu thị kết quả

6.1.4.1 Ngói có chiều dài treo không đổi

Ghi lại các giá trị l2 và l3, làm tròn đến 1 mm.

Tính toán các kết quả, làm tròn đến 1 mm:

a) chiều dài treo u = (l2+ l3)/2; và

b) độ vuông góc |l2 - l3|.

6.1.4.2 Ngói có chiều dài treo thay đổi đồng đều

Ghi lại giá trị l1, làm tròn đến 1 mm.

6.1.5 Báo cáo thử nghiệm

6.1.5.1 Ngói có chiều dài treo không đổi

Báo cáo thử nghiệm gồm những thông tin sau:

a) giá trị l2, làm tròn đến 1 mm;

b) giá trị l3, làm tròn đến 1 mm;

c) chiều dài treo l1, làm tròn đến 1 mm;

d) độ vuông góc |l2 - l3| (đối với ngói có chiều dài treo không đổi), làm tròn đến 1 mm;

e) viện dẫn tiêu chuẩn này.

6.1.5.2 Ngói có chiều dài treo thay đổi đồng đều

Báo cáo thử nghiệm gồm những thông tin sau:

a) chiều dài treo l1, làm tròn đến 1 mm;

b) viện dẫn tiêu chuẩn này.

6.2 Xác định chiều rộng làm việc

6.2.1 Nguyên tắc

Ngói được treo hoặc đặt trên một giá treo bằng thép để xác định chiều rộng làm việc.

6.2.2 Thiết bị, dụng cụ

6.2.2.1 Giá treo bằng thép, để đỡ 11 viên ngói

Giá treo bằng thép có thể được đặt nằm ngang hoặc nghiêng góc đến 70°.

6.2.3 Cách tiến hành

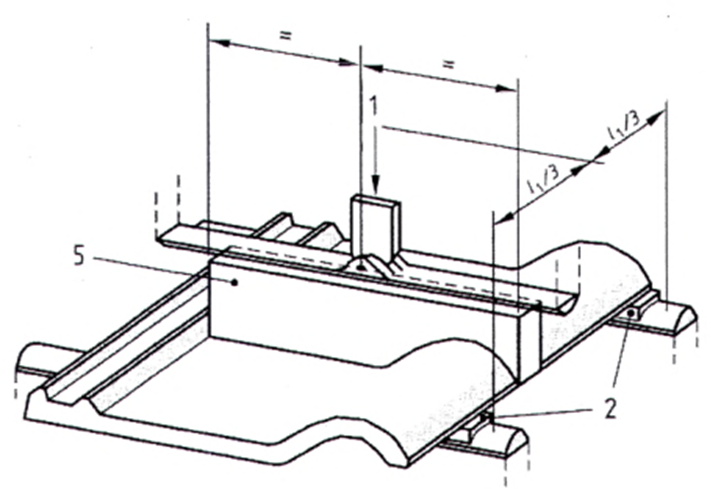

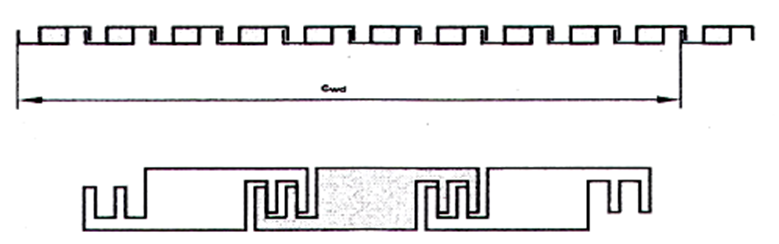

6.2.3.1 Ngói có rãnh liên kết

Treo hoặc đặt 11 viên mẫu có cùng chiều rộng làm việc trên giá treo theo khuyến nghị của nhà sản xuất.

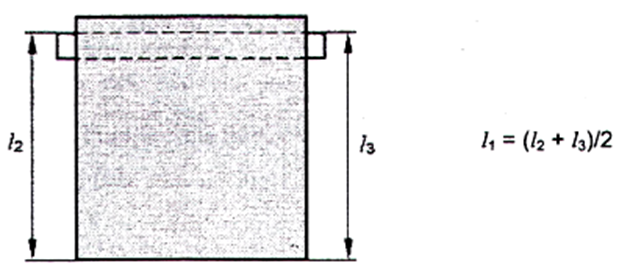

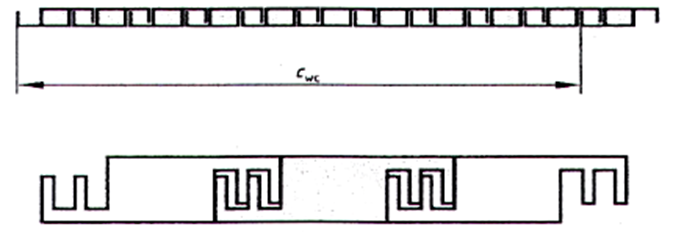

Kéo các viên mẫu ra xa nhau một cách cẩn thận để các phần lồng vào nhau của các viên mẫu không bị nâng lên hoặc tháo ra. Đo chiều rộng che phủ lớn nhất của 10 viên mẫu cwd, làm tròn đến 1 mm (xem Hình 2a)).

Đẩy các viên mẫu lại sát nhau một cách cẩn thận để các phần lồng vào nhau của các viên mẫu không bị nâng lên hoặc tháo ra. Đo chiều rộng che phủ nhỏ nhất của 10 viên mẫu cwc, làm tròn đến 1 mm (xem Hình 2b)).

a) cwd = chiều rộng che phủ lớn nhất của 10 viên mẫu

b) cwc = chiều rộng che phủ nhỏ nhất của 10 viên mẫu

Hình 2 - Đo chiều rộng làm việc của ngói có rãnh liên kết

6.2.3.2 Ngói không có rãnh liên kết

Treo hoặc đặt 10 viên mẫu có cùng chiều rộng làm việc trên giá treo theo khuyến nghị của nhà sản xuất.

Đẩy các viên mẫu lại sát nhau. Đo chiều rộng của 10 viên mẫu cwc, làm tròn đến 1 mm.

6.2.4 Tính toán và biểu thị kết quả

6.2.4.1 Ngói có rãnh liên kết

Tính toán các kết quả, làm tròn đến 1 mm:

a) chiều rộng làm việc lớn nhất cwd/10 và chiều rộng làm việc nhỏ nhất cwc/10; hoặc

b) chiều rộng làm việc trung bình (cwd + cwc)/20.

6.2.4.2 Ngói không có rãnh liên kết

Tính toán chiều rộng làm việc trung bình cwc/10, làm tròn đến 1 mm.

6.2.5 Báo cáo thử nghiệm

6.2.5.1 Ngói có rãnh liên kết

Báo cáo thử nghiệm gồm những thông tin sau:

a) chiều rộng làm việc lớn nhất cwd/10 và chiều rộng làm việc nhỏ nhất cwc/10, làm tròn đến 1 mm; hoặc

b) chiều rộng làm việc trung bình (cwd + cwc)/20, làm tròn đến 1 mm;

c) viện dẫn tiêu chuẩn này.

6.2.5.2 Ngói không có rãnh liên kết

Báo cáo thử nghiệm gồm những thông tin sau:

a) chiều rộng làm việc trung bình cwc/10, làm tròn đến 1 mm;

b) viện dẫn tiêu chuẩn này.

6.3 Xác định độ phẳng mặt

6.3.1 Nguyên tắc

Viên mẫu được đặt trên một bề mặt phẳng để xác định độ phẳng mặt.

6.3.2 Thiết bị, dụng cụ

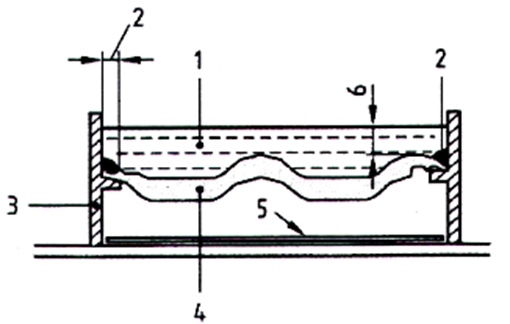

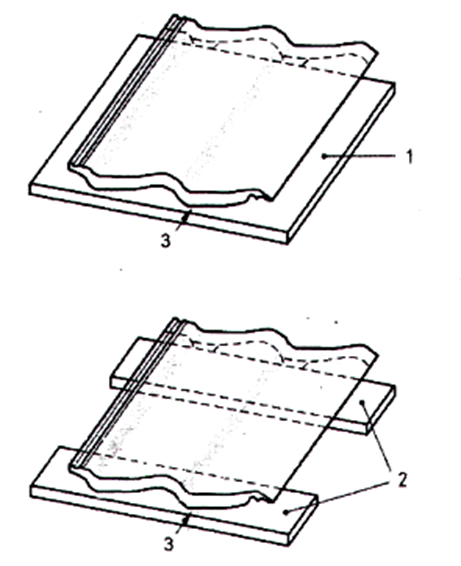

6.3.2.1 Bề mặt phẳng, có thể là một tám kim loại phẳng hoặc hai thanh kim loại phẳng cùng độ dày (xem Hình 3).

Kích thước tính bằng milimét

CHÚ DẪN:

1 Tấm kim loại phẳng

2 Hai thanh kim loại phẳng cùng độ dày

3 Vị trí đo khe hở

Hình 3 - Đo độ phẳng mặt

6.3.2.2 Thước đo khe hở, có độ chính xác đến 1 mm.

6.3.3 Cách tiến hành

Đặt viên mẫu lên bề mặt phẳng, như Hình 3, đảm bảo đầu viên mẫu tiếp xúc với bề mặt phẳng.

Sử dụng thước đo khe hở để đo khe hở tạo thành giữa viên mẫu và bề mặt phẳng tại các điểm tiếp xúc.

6.3.4 Tính toán và biểu thị kết quả

Độ phẳng mặt của mẫu thử là giá trị lớn nhất xác định được trong quá trình đo, làm tròn đến 1 mm.

6.3.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) độ phẳng mặt lớn nhất của từng viên mẫu thử, làm tròn đến 1 mm;

b) độ phẳng mặt lớn nhất của mẫu thử, làm tròn đến 1 mm;

c) viện dẫn tiêu chuẩn này.

6.4 Xác định khối lượng

6.4.1 Nguyên tắc

Ngói được bảo dưỡng trong điều kiện nhất định và sau đó được cân để xác định khối lượng.

6.4.2 Thiết bị, dụng cụ

6.4.2.1 Cân, có độ chính xác đến 25 g.

6.4.3 Bảo dưỡng mẫu thử

Bảo dưỡng các viên mẫu ở nhiệt độ 15 °C đến 30 °C và độ ẩm tương đối không nhỏ hơn 30 % trong ít nhất 24 h, sao cho không khí lưu thông tự do đến tất cả các mặt của từng viên mẫu.

6.4.4 Cách tiến hành

Cân từng viên mẫu, làm tròn đến 25 g.

6.4.5 Tính toán và biểu thị kết quả

Ghi lại các giá trị đo được và tính toán khối lượng trung bình của mẫu thử, làm tròn đến 25 g.

6.4.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) khối lượng của từng viên mẫu, làm tròn đến 25 g;

b) khối lượng trung bình của mẫu thử, làm tròn đến 25 g;

c) viện dẫn tiêu chuẩn này.

6.5 Xác định độ bền cơ học (Lực uốn gãy)

6.5.1 Nguyên tắc

Viên mẫu được đặt vào máy uốn và gia tải để xác định độ bền cơ học.

6.5.2 Thiết bị, dụng cụ

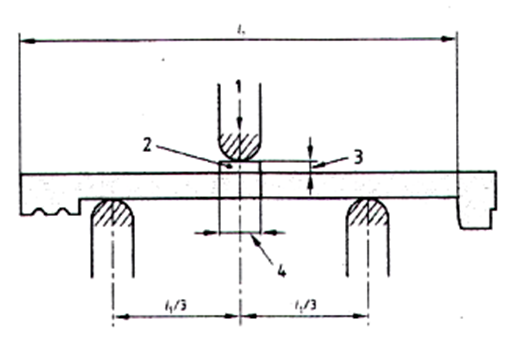

6.5.2.1 Máy uốn, với hai gối dưới bằng kim loại tròn cùng nằm trên một mặt phẳng ngang, có tâm cách nhau bằng 2/3 chiều dài treo của viên mẫu và một gối trên bằng kim loại tròn ở vị trí chính giữa hai gối dưới (xem Hình 4).

Các gối có dạng hình tròn hoặc hình chữ nhật với một mặt được làm tròn. Phần tròn của các gối có bán kính từ 10 mm đến 20 mm. Các gối phải có độ rộng tối thiểu là 20 mm. Gối trên và gối dưới gàn đuôi của viên mẫu có thể xoay vuông góc với trục dài một cách tự do. Chiều dài của các gối không được nhỏ hơn chiều rộng của viên mẫu.

Máy uốn phải được hiệu chuẩn sao cho giá trị hiển thị phải nằm trong khoảng ± 3 % của giá trị thực.

CHÚ DẪN:

1 Tải trọng

2 Đệm đàn hồi

3 (10±5)mm

4 ≥ 20 mm

Hình 4 - Máy uốn

6.5.2.2 Bộ đệm dưới, bằng thép, có độ rộng không lớn hơn đường kính của phần tròn của các gối dưới.

6.5.2.3 Đệm đàn hồi, có độ dài ít nhất bằng chiều rộng của viên mẫu, độ rộng tối thiểu 20 mm, độ dày (10 ± 5) mm và độ cứng 50 Shore A ± 10 Shore A.

CHÚ THÍCH: Thông tin về xác định độ cứng Shore theo tiêu chuẩn TCVN 1595-1 (ISO 7619-1) [1] và TCVN 1595-2 (ISO 7619-2) [2].

6.5.2.4 Đệm trên, làm bằng gỗ cứng hoặc kim loại hoặc đúc bằng thạch cao, rộng (20 ± 1) mm.

6.5.3 Bảo dưỡng mẫu thử

Bảo dưỡng các viên mẫu ở nhiệt độ 15 °C đến 30 °C và độ ẩm tương đối không nhỏ hơn 30 % trong ít nhất 24 h, sao cho không khí được lưu thông tự do đến tất cả các mặt của từng viên mẫu.

6.5.4 Cách tiến hành

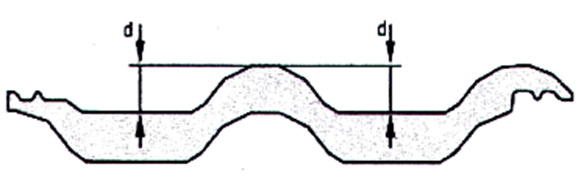

6.5.4.1 Đo chiều cao sóng d

Trong trường hợp nhà sản xuất công bố chiều cao sóng d < 20 mm, đo chiều cao sóng d của từng viên mẫu và tính toán chiều cao sóng trung bình của mẫu thử (xem Hình 5).

Hình 5 - Đo chiều cao sóng d

6.5.4.2 Đặt mẫu thử vào máy uốn

Đặt viên mẫu lên các gối dưới của máy uốn, mặt trên của viên mẫu quay lên trên, sao cho đường tâm của chiều dài treo nằm ở giữa các gối dưới (xem Hình 4).

Định vị gối trên khi đã cố định gối dưới, góc nghiêng của gối trên không được lớn hơn 10°, có thể sử dụng bộ đệm dưới (xem Hình 6).

Đối với ngói trơn và ngói phẳng, đặt một đệm đàn hồi (6.5.2.3) giữa gối trên và viên mẫu (xem Hình 4).

Đối với ngói sóng, đặt một đệm trên (6.5.2.4) giữa gối trên và viên mẫu (xem Hình 6). Trường hợp đệm trên được làm bằng gỗ cứng hoặc kim loại, đặt thêm một đệm đàn hồi giữa đệm trên và viên mẫu.

Đặt viên mẫu sao cho rãnh liên kết (nếu có) không chịu tải và tài trọng tác dụng vào tâm viên mẫu trên toàn bộ chiều rộng làm việc (xem Hình 6).

CHÚ THÍCH: Đối với việc kiểm soát sản xuất tại nhà máy và, nếu có liên quan, kiểm soát bên thứ ba, kiểm tra và giám sát lô hàng, khi thử nghiệm không bắt buộc phải sử dụng đệm đàn hồi hoặc đệm trên. Trường hợp không sử dụng đệm đàn hồi hoặc đệm trên, phải ghi rõ trong báo cáo thử nghiệm.

|

| a) Sử dụng đệm trên bằng gỗ cứng hoặc kim loại |

|

| b) Sử dụng đệm trên bằng thạch cao |

CHÚ DẪN:

1 Tải trọng

2 Bộ đệm dưới

3 Đệm trên bằng gỗ hoặc kim loại cứng

4 Đệm đàn hồi

5 Đệm trên bằng thạch cao

Hình 6 - Vị trí ngói khi gia tải

6.5.4.3 Gia tải

Gia tải qua gối trên với tốc độ từ 1500 N/min đến 6500 N/min cho đến khi viên mẫu bị phá hủy.

6.5.5 Ghi kết quả thử nghiệm

Ghi lại lực uốn gãy lớn nhất của mỗi viên mẫu, làm tròn đến 10 N.

Khi trọng lượng của các đệm đặt lên mặt trên của mẫu thử vượt quá 5 N, phải tính toán tổng lực uốn gãy bao gồm cả trọng lượng của các đệm.

6.5.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) lực uốn gãy của từng viên mẫu, làm tròn đến 10 N;

b) lực uốn gãy nhỏ nhất của mẫu thử, làm tròn đến 10 N;

c) viện dẫn tiêu chuẩn này.

6.6 Xác định độ thấm nước

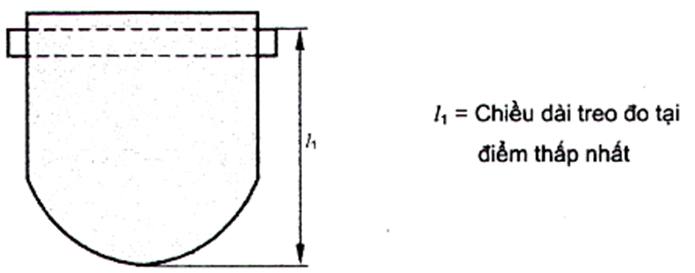

6.6.1 Nguyên tắc

Nước được đổ lên mặt trên của viên ngói để xác định độ thấm nước.

6.6.2 Thiết bị, dụng cụ và vật liệu

6.6.2.1 Khung không thấm nước, gắn trên hoặc xung quanh viên mẫu.

6.6.2.2 Chất bịt kín, để bịt kín mối nối giữa khung không thấm nước và viên mẫu sao cho kín nước, với độ rộng tối đa khi bịt kín 15 mm.

6.6.2.3 Thiết bị hoặc dụng cụ thích hợp để phát hiện giọt nước rơi.

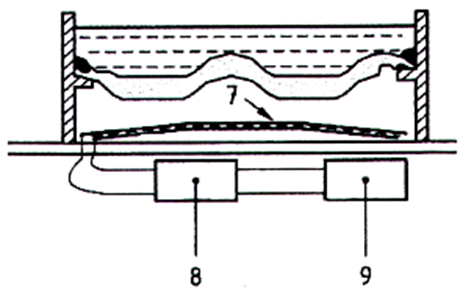

CHÚ THÍCH: Ví dụ về các phương pháp phát hiện giọt nước rơi phù hợp được minh họa trong Hình 7.

|

| a) Sử dụng gương |

|

| b) Sử dụng thiết bị khuếch đại điện từ |

CHÚ DẪN:

1 Nước

2 Chất bịt kín, rộng tối đa 15 mm

3 Khung không thấm nước

4 Viên mẫu

5 Gương

6 10 mm đến 15 mm

7 Hai lớp lưới kim loại mịn với lớp vài lanh cách điện ở giữa

8 Bộ khuếch đại đo

9 Thiết bị ghi

Hình 7 - Thiết bị, dụng cụ thử nghiệm độ thấm nước

6.6.3 Bảo dưỡng mẫu

Bảo dưỡng các viên mẫu ở nhiệt độ 15 °C đến 30 °C và độ ẩm tương đối không nhỏ hơn 30 % trong ít nhất 20 h, sao cho không khí được lưu thông tự do đến tất cả các mặt của từng viên mẫu.

6.6.4 Cách tiến hành

Gắn khung không thấm nước (6.6.2.1) lên bề mặt hoặc xung quanh viên mẫu và bịt kín mối nối giữa khung không thấm nước và viên mẫu bằng chất bịt kín (6.6.2.2) sao cho độ rộng chất bịt kín không quá 15 mm (xem Hình 7). Đối với ngói có rãnh liên kết và độ rộng của rãnh liên kết ≤ 30 mm, độ rộng chất bịt kín không lớn hơn một nửa độ rộng của rãnh liên kết.

Đối với ngói có các lỗ hở chức năng như lỗ bắt vít, cần bịt kín các lỗ này bằng vật liệu không thấm nước. Trường hợp ngói có lớp hoàn thiện trang trí, cần loại bỏ lớp hoàn thiện trang trí khỏi bề mặt xung quanh mép ngoài để đạt được độ kín nước giữa ngói và khung không thấm nước.

Giữ viên mẫu nghiêng 10° so với phương ngang. Đổ nước vào viên mẫu đến khi mực nước cao hơn điểm cao nhất của viên mẫu từ 10 mm đến 15 mm. Đặt mẫu thử lên trên một thiết bị hoặc dụng cụ thích hợp để phát hiện giọt nước rơi và bảo dưỡng ở nhiệt độ từ 15 °C đến 30 °C và độ ẩm tương đối không nhỏ hơn 30 % trong 20 h ± 5 min.

6.6.5 Biểu thị kết quả

Quan sát xem có hay không có giọt nước rơi xuống từ mặt dưới của viên mẫu trong thời gian 20 h ± 5 min và ghi lại kết quả.

6.6.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) có hay không có giọt nước rơi xuống từ mặt dưới của viên mẫu;

b) viện dẫn tiêu chuẩn này.

6.7 Xác định khả năng chống đỡ của vấu

6.7.1 Nguyên tắc

Viên mẫu được treo để xác định khả năng chống đỡ của vấu.

6.7.2 Thiết bị, dụng cụ

6.7.2.1 Thanh gỗ đỡ vấu, kích thước phù hợp với khuyến nghị của nhà sản xuất cho loại ngói được thử nghiệm.

6.7.2.2 Miếng đệm bằng gỗ, có kích thước thích hợp để đảm bảo góc treo chính xác (xem Hình 8).

6.7.2.3 Đinh, vít hoặc kẹp, để cố định các viên mẫu phía dưới.

6.7.3 Cách tiến hành

Chuẩn bị một bề mặt thẳng đứng (90° ± 2°) bằng cách cố định các thanh gỗ đỡ vấu (6.7.2.1) ở khoảng cách thích hợp đối với mẫu thử, sử dụng miếng đệm bằng gỗ (6.7.2.2) để đảm bảo vị trí treo chính xác (xem Hình 8).

Treo các viên mẫu lên các thanh gỗ đỡ vấu (6.7.2.1) và:

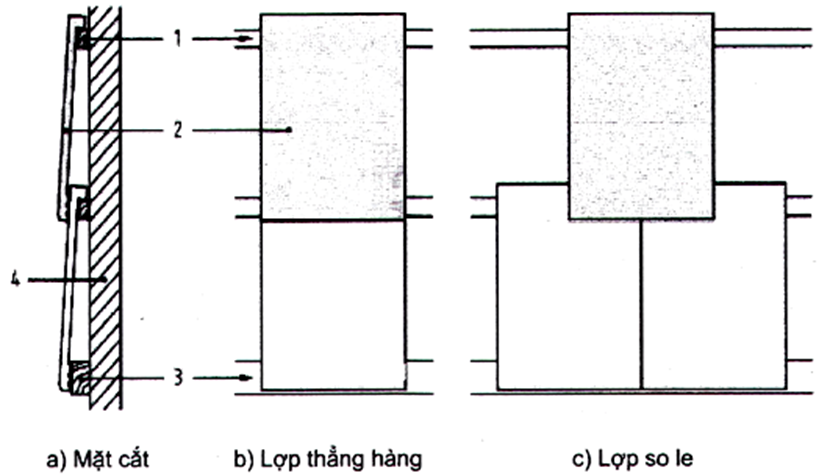

- nếu các viên mẫu được lợp thẳng hàng, treo các viên mẫu theo một cột dọc duy nhất (xem Hình 8a) và 8b)); hoặc

- nếu các viên mẫu được lợp so le, treo hai viên mẫu ở dưới, sau đó tiếp tục treo một viên mẫu khác vào rãnh giữa hai viên mẫu đó (xem Hình 8a) và 8c)).

Cố định (các) viên mẫu phía dưới, nếu cần thiết. Treo viên mẫu được thử nghiệm vào vị trí mà không cố định nó.

CHÚ DẪN:

1 Thanh gỗ đỡ vấu

2 Viên mẫu được thử nghiệm

3 Miếng đệm bằng gỗ để đảm bảo vị trí treo chính xác

4 Bề mặt thẳng đứng

Hình 8 - Thử nghiệm khả năng chống đỡ của vấu

6.7.4 Biểu thị kết quả

Quan sát xem viên mẫu có duy trì ở vị trí thử nghiệm mà không bị rơi sau ít nhất 1 min hay không và ghi lại kết quả.

6.7.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm các thông tin sau:

a) kết quả thử nghiệm theo 6.7.4;

b) viện dẫn tiêu chuẩn này.

6.8 Xác định độ bền băng giá

6.8.1 Nguyên tắc

Ngói sau khi trải qua các chu kỳ đóng băng/tan băng sẽ được xác định những thay đổi tiếp theo về độ thấm nước và lực uốn gãy.

Phụ kiện sau khi trải qua các chu kỳ đóng băng/tan băng sẽ được kiểm tra sự xuất hiện của các khuyết tật trông thấy, như: vỡ, tách rời thành nhiều mảnh hoặc nứt.

6.8.2 Thiết bị, dụng cụ

CHÚ THÍCH: Thử nghiệm có thể được thực hiện bằng thiết bị tự động hoặc bằng cách thủ công.

6.8.2.1 Buồng đông lạnh, có thiết bị trộn không khí, có khả năng đạt được các đặc tính chu kỳ đóng băng/tan băng cho trong 6.8.4.

6.8.2.2 Bể ngâm mẫu, chứa nước.

6.8.3 Chuẩn bị mẫu thử

6.8.3.1 Mẫu thử

Ngói hoặc phụ kiện đem thử nghiệm phải đủ ít nhất 28 ngày tuổi.

6.8.3.2 Bảo dưỡng mẫu thử

Đặt viên mẫu vào bể ngâm mẫu có chứa nước ở (20 ± 5) °C trong 3 ngày. Sau khi bảo dưỡng, lấy các viên mẫu ra và lau sạch nước thửa trên bề mặt bằng khăn ẩm.

6.8.4 Cách tiến hành

Ngay sau khi bảo dưỡng, đặt các viên mẫu theo phương thẳng đứng trong buồng đông lạnh. Để không khí được lưu thông tự do, đặt các viên mẫu sao cho:

- khoảng cách giữa hai viên mẫu bất kỳ ≥ 40 mm;

- khoảng cách giữa các mặt thẳng đứng của buồng đông lạnh và mặt của viên mẫu ≥ 100 mm;

- khoảng cách giữa đáy buồng đông lạnh và cạnh dưới của viên mẫu ≥ 30 mm;

- khoảng cách giữa đỉnh buồng đông lạnh và cạnh trên của viên mẫu ≥ 100 mm.

Nếu sử dụng khung để giữ mẫu thử ở vị trí cố định trong suốt quá trình thử nghiệm, phải dựng khung sao cho không khí có thể lưu thông tự do, không bị hạn chế.

Thực hiện 25 chu kỳ đóng băng/tan băng hoàn chỉnh, mỗi chu kỳ bao gồm một giai đoạn làm mát, một giai đoạn đóng băng và một giai đoạn tan băng.

Để làm mát các viên mẫu, giảm nhiệt độ không khí trong buồng đông lạnh xuống (-20 ± 5) °C trong vòng 2 h ± 30 min.

CHÚ THÍCH 1: Khi đặt các viên mẫu vào buồng làm mát trước, để đạt được tốc độ làm mát quy định có thể sử dụng ba-lát.

Để đóng băng các viên mẫu, duy trì nhiệt độ không khí ở (-20 ± 5) °C trong 1 h 15 min ± 15 min.

Để làm tan băng các viên mẫu, ngâm ngập các viên mẫu trong nước từ 1 h đến 2 h ngay sau khi đóng băng. Duy trì nhiệt độ cuối cùng của nước ở (20 ± 5) °C.

CHÚ THÍCH 2: Việc gián đoạn giữa các chu kỳ chỉ được diễn ra sau khi đã kết thúc giai đoạn làm tan băng.

Đảm bảo rằng các viên mẫu được ngâm ngập trong nước trong suốt thời gian gián đoạn giữa các chu kỳ. Không vượt quá 96 h cho mỗi lần gián đoạn. Ghi lại tất cả các lần gián đoạn vượt quá 24 h.

Đối với các viên mẫu đã hoàn thành 25 chu kỳ đóng băng/tan băng, tiến hành như sau.

Đối với ngói, làm theo các bước dưới đây:

a) bảo dưỡng các viên mẫu trong 7 d ở 15 °C đến 30 °C và độ ẩm tương đối không nhỏ hơn 30 %;

b) khi hoàn thành a), thử nghiệm độ thấm nước theo 6.6;

c) sau khi hoàn thành b), bảo dưỡng các viên mẫu trong 7 d ở nhiệt độ 15 °C đến 30 °C và độ ẩm tương đối không nhỏ hơn 30 %;

d) khi hoàn thành c), thử nghiệm lực uốn gãy theo 6.5.

Đối với phụ kiện: kiểm tra từng viên mẫu xem có bị vỡ, tách rời thành nhiều mảnh hoặc nứt hay không.

6.8.5 Biểu thị kết quả

6.8.5.1 Ngói

Ghi lại kết quả của các phép thử độ thấm nước và lực uốn gãy theo 6.6 và 6.5 tương ứng.

6.8.5.2 Phụ kiện

Ghi lại sự xuất hiện của các khuyết tật như: vỡ, tách rời thành nhiều mảnh hoặc nứt.

6.8.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm gồm những thông tin sau:

a) kết quả thử nghiệm theo 6.8.5.1 hoặc 6.8.5.2;

b) viện dẫn tiêu chuẩn này.

7 Ghi nhãn, bảo quản và vận chuyển

7.1 Ghi nhãn

Ngói bê tông và phụ kiện phù hợp với Tiêu chuẩn này phải được đánh dấu bằng tên của nhà sản xuất hoặc nhãn hiệu hoặc các cách nhận dạng tương đương khác.

Các thông tin sau đây phải được ghi rõ trên phiếu giao hàng hoặc hóa đơn hoặc giấy chứng nhận của nhà cung cấp kèm theo lô hàng ngói bê tông và/hoặc phụ kiện:

- tên hoặc nhãn hiệu hoặc các cách nhận dạng khác của nhà sản xuất;

- Quốc gia xuất xứ và các tổ chức (tùy chọn);

- số hiệu của Tiêu chuẩn này, tức là TCVN 1453;

- tên và màu sắc của sản phẩm.

7.2 Bảo quản

Ngói hoặc phụ kiện phải được bao gói bằng vật liệu mềm xốp, hoặc buộc thành từng bỏ.

Ngói hoặc phụ kiện phải được bảo quản trong kho có mái che, xếp từng lô theo chủng loại, xếp ngay ngắn và nghiêng theo chiều dài viên ngói hoặc phụ kiện, thành từng chồng.

7.3 Vận chuyển

Ngói hoặc phụ kiện được vận chuyển bằng mọi phương tiện. Việc bốc dỡ sản phẩm phải nhẹ nhàng cẩn thận, tránh va đập.

Khi vận chuyển, ngói hoặc phụ kiện được xếp ngay ngắn sát vào nhau, được chèn chặt bằng vật liệu mềm như xốp, bông cách nhiệt, rơm, rạ,...

Phụ lục A

(Tham khảo)

Đánh giá và xác minh tính ổn định chất lượng (AVCP)

A.1 Yêu cầu chung

Ngói bê tông hoặc phụ kiện phù hợp với các yêu cầu của Tiêu chuẩn này và phù hợp với chất lượng được nhà sản xuất đưa ra trong công bố chất lượng (DoP) phải được chứng minh bằng:

- xác định loại sản phẩm bằng thử nghiệm mẫu điển hình (ITT), và

- kiểm soát sản xuất nhà máy (FPC)

Với mục đích thử nghiệm, ngói hoặc phụ kiện có thể được nhóm lại thành các nhóm khi xét thấy một đặc tính hoặc các đặc tính nhất định là chung cho tất cả các loại ngói hoặc phụ kiện trong một nhóm.

A.2 Thử nghiệm mẫu điển hình

Thử nghiệm mẫu điển hình ban đầu phải được thực hiện để chứng minh sự phù hợp với Tiêu chuẩn này. Tất cả các đặc tính đưa ra trong Bảng 3, nếu có liên quan, phải là đối tượng của thử nghiệm mẫu điển hình ban đầu.

Các thử nghiệm đã thực hiện trước đây để chứng minh sự phù hợp với các quy định của Tiêu chuẩn này (cùng một sản phẩm, cùng (các) đặc tính, cùng một cách thức lấy mẫu, cùng một hệ thống chứng nhận sự phù hợp) có thể được tính đến.

Bất cứ xuất hiện sự thay đổi nào trong thiết kế sản phẩm hoặc nguyên liệu thô hoặc quá trình sản xuất làm thay đổi đáng kể một hoặc nhiều đặc tính đã nêu, thì phép thử nghiệm mẫu điển hình phải được lặp lại đối với (các) đặc tính thích hợp.

Một nhà sản xuất có thể sử dụng các kết quả xác định mẫu điển hình sản phẩm do người khác thu được (ví dụ như bởi một nhà sản xuất khác, một dịch vụ chung cho các nhà sản xuất hoặc bởi một nhà phát triển sản phẩm), để biện minh cho công bố của mình về chất lượng liên quan đến một sản phẩm được sản xuất theo cùng kiểu dáng (ví dụ như kích thước), cùng loại nguyên liệu thỏ, cùng thành phần và cùng phương pháp sản xuất.

A.3 Kiểm soát sản xuất tại nhà máy (FPC)

Nhà sản xuất phải xây dựng, lập hồ sơ và duy trì một hệ thống FPC để đảm bảo rằng các sản phẩm đưa ra thị trường phù hợp các yêu cầu của Tiêu chuẩn này. Hệ thống FPC phải bao gồm các thủ tục, các cuộc kiểm tra và thử nghiệm thường xuyên và/hoặc đánh giá, để kiểm soát nguyên liệu thô hoặc các nguyên liệu khác hoặc thành phần, thiết bị, quá trình sản xuất và sản phẩm khác. Hệ thống FPC phải đủ chi tiết để đảm bảo rằng sự phù hợp của sản phẩm là rõ ràng.

Hệ thống FPC phải bao gồm các thử nghiệm được nêu ra trong Bàng 3, nếu các thử nghiệm đó áp dụng cho sản phẩm.

Kết quả của các cuộc kiểm tra, thử nghiệm hoặc đánh giá và bất kỳ hành động nào thực hiện phải được ghi lại. Hành động được thực hiện khi các giá trị hoặc tiêu chuẩn kiểm soát không được đáp ứng yêu cầu phải được ghi lại.

Một hệ thống FPC phù hợp với các yêu cầu của TCVN ISO 9001 [3] và Tiêu chuẩn này được coi là đáp ứng các yêu cầu cho FPC.

A.4 Lấy mẫu

A.4.1 Lấy mẫu cho thử nghiệm mẫu điển hình

Lấy mẫu ngói hoặc phụ kiện cho thử nghiệm mẫu điển hình phải phù hợp với kế hoạch lấy mẫu nêu trong Bảng 3 và quy trình lấy mẫu nêu trong 5.2.

“Ngày sản xuất” được định nghĩa là khoảng thời gian trong vòng 24 h kể từ ngày sản xuất ngói hoặc phụ kiện.

A.4.2 Lấy mẫu cho kiểm soát sản xuất tại nhà máy (FPC)

Lấy mẫu ngói hoặc phụ kiện cho FPC phải phù hợp với kế hoạch lấy mẫu nêu trong Bảng 3 hoặc số lượng mẫu và tần suất lấy mẫu phải được xác định bằng cách sử dụng các phương pháp kiểm soát quá trình thống kê và/hoặc lấy mẫu chấp nhận sao cho không ít hơn 95 % sản phẩm đáp ứng các yêu cầu của từng chỉ tiêu thử nghiệm kiểm soát sản xuất.

Việc lấy mẫu cho FPC phải đại diện cho ngói hoặc phụ kiện được sản xuất.

Chia mẫu: Khi cần thử nghiệm nhiều lần, tổng số mẫu ngói hoặc phụ kiện phải được thu thập lại cùng nhau và sau đó chia ra bằng cách lấy các sản phẩm từ các phần khác nhau của tổng số mẫu.

Bảng 3 - Kế hoạch lấy mẫu

| TT | Tên chỉ tiêu | Yêu cầu kỹ thuật Điều viện dẫn | Phương pháp thử (Điều viện dẫn) | Thử nghiệm mẫu điển hình | Thử nghiệm kiểm soát sản xuất tại nhà máy | |

| Số lượng mẫu | Số lượng mẫu | Tần suất tối thiểu | ||||

| 1 | Chiều dài treo và độ vuông góc | 4.3.1 | 6.1 | 3 | 3 | 1/7 ngày sản xuất |

| 2 | Kích thước của phụ kiện | 4.3.4 | Chỉ phụ kiện phối hợp | 3 | 3 | 1/7 ngày sản xuất |

| 3 | Chiều rộng làm việc | 4.3.2 | 6.2 | 11 | 11 | 1/7 ngày sản xuất |

| 4 | Độ phẳng mặt | 4.3.3 | 6.3 | 3 | 3 | 1/7 ngày sản xuất |

| 5 | Khối lượng | 4.4 | 6.4 | 3 | 3 | 1/7 ngày sản xuất |

| 6 | Lực uốn gãy | 4.6 | 6.5 | 3 | 3 | 1/7 ngày sản xuất |

| 7 | Độ thấm nước | 4.7 | 6.6 | 3 | 1 | 1/7 ngày sản xuất |

| 8 | Khả năng chống đỡ của vấu | 4.8 | 6.7 | 3 | Không cần thử nghiệm |

|

| 9 | Độ bền băng giá | 4.9 | 6.8 | 3 | Không cần thử nghiệm |

|

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 1595-1 (ISO 7619-1), Cao su lưu hóa hoặc nhiệt dẻo - Xác định độ cứng ấn lõm - Phần 1: Phương pháp sử dụng thiết kế đo độ cứng (độ cứng Shore)

[2] TCVN 1595-2 (ISO 7619-2), Cao su lưu hóa hoặc nhiệt dẻo - Xác định độ cứng ấn lõm - Phần 2: Phương pháp sử dụng dụng cụ bỏ túi IRHD

[3] TCVN ISO 9001, Hệ thống quản lý chất lượng - Các yêu cầu

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1453:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1453:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1453:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1453:2023 DOC (Bản Word)