- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11076-1:2015 ISO 16881-1:2005 Cần trục-Tính toán thiết kế bánh xe chạy trên ray và kết cấu đỡ đường chạy xe con-Phần 1: Quy định chung

| Số hiệu: | TCVN 11076-1:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông , Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

15/12/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11076-1:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11076-1:2015

TIÊU CHUẨN QUỐC GIA

TCVN 11076-1:2015

ISO 16881-1:2005

CẦN TRỤC - TÍNH TOÁN THIẾT KẾ BÁNH XE CHẠY TRÊN RAY VÀ KẾT CẤU ĐỠ ĐƯỜNG CHẠY XE CON - PHẦN 1: QUY ĐỊNH CHUNG

Cranes - Design calculation for rail wheels and associated trolley track supporting structure - Part 1: General

Lời nói đầu

TCVN 11076-1:2015 hoàn toàn tương đương với ISO 16881-1:2005.

TCVN 11076-1:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 96 Cần cẩu biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 11076 (ISO 16881), Cần trục - Tính toán thiết kế bánh xe chạy trên ray và kết cấu đỡ đường chạy xe con, gồm các phần sau:

- TCVN 11076-1:2015 (ISO 16881-1:2005), Phần 1: Quy định chung.

Bộ ISO 16881 Cần trục - Tính toán thiết kế bánh xe chạy trên ray và kết cấu đỡ đường chạy xe con, còn các phần sau:

- ISO 16881-2, Phần 2: Cần trục tự hành.

- ISO 16881-3, Phần 3: Cần trục tháp.

- ISO 16881-4, Phần 4: Cần trục kiểu cần.

- ISO 16881-5, Phần 5: Cần trục và cổng trục.

Lời giới thiệu

Tiêu chuẩn này quy định các yêu cầu và cung cấp các chỉ dẫn và tiêu chuẩn thiết kế trong lĩnh vực máy nâng. Tiêu chuẩn này cung cấp một phương pháp thiết kế tốt, đảm bảo thỏa mãn các yêu cầu an toàn cần thiết và tuổi thọ làm việc phù hợp của các bộ phận. Sự sai lệch so với các tiêu chuẩn này thường làm tăng các rủi ro hoặc giảm tuổi thọ làm việc, nhưng nếu thừa nhận các phát minh kỹ thuật, vật liệu mới, v.v... thì có thể cung cấp những giải pháp đảm bảo hoặc nâng cao an toàn và độ bền.

CẦN TRỤC - TÍNH TOÁN THIẾT KẾ BÁNH XE CHẠY TRÊN RAY VÀ KẾT CẤU ĐỠ ĐƯỜNG CHẠY XE CON - PHẦN 1: QUY ĐỊNH CHUNG

Cranes - Design calculation for rail wheels and associated trolley track supporting structure - Part 1: General

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu để chọn kích thước các bánh xe bằng gang hoặc thép và đưa ra các công thức để tính ứng suất cục bộ trong kết cấu cần trục do ảnh hưởng của tải trọng trên các bánh xe.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 8242-1 (ISO 4306-1), Cần trục - Từ vựng - Phần 1: Quy định chung.

TCVN 8490-1 (ISO 4301-1), Cần trục- Phân loại theo chế độ làm việc - Phần 1: Quy định chung.

ISO 8686-1, Cranes - Design principles for loads and load combinations - Part 1: General (Cần trục - Nguyên tắc tính toán tải trọng và tổ hợp tải trọng - Phần 1: Quy định chung).

ISO 8686-2, Cranes - Design principles for loads and load combinations - Part 2: Mobile cranes (Cần trục - Nguyên tắc tính toán tải trọng và tổ hợp tải trọng - Phần 2: Cần trục tự hành).

ISO 8686-3, Cranes - Design principles for loads and load combinations - Part 3: Tower cranes (Cần trục - Nguyên tắc tính toán tải trọng và tổ hợp tải trọng - Phần 3: Cần trục tháp).

ISO 8686-4, Cranes - Design principles for loads and load combinations - Part 4: Jib cranes (Cần trục - Nguyên tắc tính toán tải trọng và tổ hợp tải trọng - Phần 4: Cần trục tay cần).

ISO 8686-5, Cranes - Design principles for loads and load combinations - Part 5: Overhead travelling and portal bridge cranes (Cần trục - Nguyên tắc tính toán tải trọng và tổ hợp tải trọng - Phần 5: Cầu trục và cổng trục).

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa trong TCVN 8242-1 (ISO 4306-1).

4. Các yêu cầu

4.1. Chọn bánh xe chạy trên ray

4.1.1. Kích thước bánh xe

Để xác định kích thước bánh xe chạy trên ray phải kiểm tra xác nhận các nội dung sau:

a) Bánh xe có khả năng chịu được tải trọng lớn nhất tác động lên nó;

b) Bánh xe phải cho phép thiết bị thực hiện chế độ làm việc bình thường mà không bị mòn bất thường.

Việc kiểm tra xác nhận được thực hiện bằng các công thức sau:

![]() (1)

(1)

![]() (2)

(2)

Trong đó

D đường kính bánh xe, tính bằng milimét;

b chiều rộng có ích của ray, tính bằng milimét;

PL áp lực giới hạn, phụ thuộc vật liệu làm bánh xe, tính bằng newton trên milimét vuông, xem Bảng 1;

c1 hệ số phụ thuộc tốc độ quay của bánh xe, xem Bảng 2;

c2 hệ số phụ thuộc chế độ làm việc của cơ cấu, xem Bảng 3;

Pmax tải trọng lớn nhất tác động lên bánh xe, tính theo các tổ hợp tải A, B và C, bao gồm cả thử tải động và tải tĩnh (các tổ hợp tải trọng được định nghĩa trong ISO 8686-1 và ISO 8686-5);

Pmean tải trọng trung bình, lấy giá trị cao hơn từ kết quả tính được theo công thức (3) khi xem xét các tổ hợp tải A và B.

Tải trọng trung bình trên bánh xe tính đến đến sự thay đổi của tải tác động lên bánh xe, và thay đổi vị trí tính toán tải liên quan đến các bánh xe đỡ trong chu trình làm việc (nếu áp dụng). Công thức (3) cho giá trị gần đúng của tải trọng tương đương bậc 3.

Khi biết rõ quá trình làm việc, tải trọng tương đương bậc 3 có thể được tính chính xác hơn, sử dụng kết quả từ các vị trí tính toán tải thực tế. Trong tính toán này phải sử dụng tải nâng lớn nhất, còn hệ số c2 tính đến sự thay đổi của tải nâng.

4.1.2. Xác định tải trọng trung bình

Để xác định tải trọng trung bình phải lưu ý đến tải trọng nhỏ nhất và lớn nhất mà bánh xe phải chịu tương ứng với các trường hợp tải xem xét, ví dụ với các thiết bị ở chế độ làm việc bình thường nhưng bỏ qua hệ số quán tính f. Giá trị của Pmean xác định theo công thức (3) cho các tổ hợp tải trọng A và B.

![]() (3)

(3)

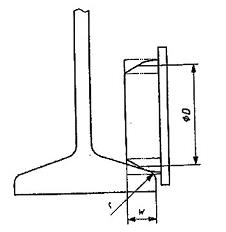

4.1.3. Xác định chiều rộng có ích của ray, b

Đối với ray có mặt chịu tải phẳng hoặc lồi nhẹ với chiều rộng chung, l, và bán kính cong, r, cả hai phía (xem Hình 1) thì chiều rộng có ích, b, phải được tính theo công thức (4):

b = l - 2r (4)

Khi ray hoặc bánh xe có mặt chịu tải lồi nhẹ thì áp lực giới hạn, PL, có thể tăng thêm 10 %. Điều này là do sự tiếp xúc tốt hơn của ray với chuyển động lăn của bánh xe.

Trường hợp bánh xe có mặt làm việc phẳng, côn hoặc lồi chạy trên cánh dưới của dầm thì chiều rộng có ích được xác định theo công thức (5):

b = w - r (5)

Trong đó, chiều rộng làm việc, w, của bánh xe và bán kính cong, r, được lấy theo Hình 2. Đường kính, D, của bánh xe phải lấy tại tiết diện giữa kích thước (w - r).

Hình 1 - Kích thước ray

Hình 2 - Kích thước bánh xe chạy trên cánh dầm

4.1.4. Xác định áp lực giới hạn PL

Giá trị của PL phụ thuộc giới hạn bền của kim loại làm bánh xe cho trong Bảng 1.

Bảng 1 - Giá trị PL

| Giới hạn bền của kim loại làm bánh xe fu MPa | PL MPa | Giới hạn bền nhỏ nhất của vật liệu ray MPa |

| > 500 | 5,00 | 350 |

| > 600 | 5,60 | 350 |

| > 700 | 6,50 | 510 |

| > 800 | 7,20 | 510 |

| > 900 | 7,80 | 600 |

| > 1000 | 8,50 | 700 |

Chất lượng kim loại tương ứng với thép đúc, rèn hoặc cán và gang cầu.

Bánh xe được nhiệt luyện với chiều sâu 0,01 D có thể được xem xét đến khi chọn giá trị PL.

Trường hợp bánh xe có gờ, phải chú ý đến chất lượng gờ, chắc chắn có đủ chiều dày để không bị bung ra.

4.1.5. Xác định hệ số c1

Giá trị của hệ số c1 phụ thuộc tốc độ quay của bánh xe cho trong Bảng 2.

Bảng 2 - Giá trị c1

| Tốc độ quay r/min | c1 | Tốc độ quay r/min | c1 | Tốc độ quay r/min | c1 |

| 200 | 0,66 | 50 | 0,94 | 16 | 1,09 |

| 160 | 0,72 | 45 | 0,96 | 14 | 1,10 |

| 125 | 0,77 | 40 | 0,97 | 12,5 | 1,11 |

| 112 | 0,79 | 35,5 | 0,99 | 11,2 | 1,12 |

| 100 | 0,82 | 31,5 | 1 | 10 | 1,13 |

| 90 | 0,84 | 28 | 1,02 | 8 | 1,14 |

| 80 | 0,87 | 25 | 1,03 | 6,3 | 1,15 |

| 71 | 0,89 | 22,4 | 1,04 | 5 | 1,16 |

| 63 | 0,91 | 20 | 1,06 |

|

|

| 56 | 0,92 | 18 | 1,07 |

|

|

4.1.6. Xác định hệ số c2

Giá trị của hệ số c2 phụ thuộc nhóm chế độ làm việc của cơ cấu cho trong Bảng 3.

Bảng 3 - Giá trị c2

| Nhóm chế độ làm việc của cơ cấu | c2 |

| M1 và M2 | 1,25 |

| M3 và M4 | 1,12 |

| M5 | 1,00 |

| M6 | 0,90 |

| M7 và M8 | 0,80 |

Các công thức chỉ áp dụng cho các bánh xe có đường kính không vượt quá 1,25 m. Với các bánh xe lớn hơn, kinh nghiệm cho thấy áp lực cho phép giữa ray và bánh xe phải lấy thấp hơn. Không khuyến khích sử dụng các bánh xe có đường kính lớn.

CHÚ THÍCH: Phương pháp chọn bánh xe ở đây là dựa trên cơ sở của FEM 1.001-1988, cuốn 4, đã được soát xét trong cuốn 9 năm 1998. Phương pháp này dựa trên nhóm chế độ làm việc của cơ cấu (M1 đến M8) tương đương với cách phân nhóm trong TCVN 8490-1 (ISO 4301-1).

4.2. Xác định nhóm chế độ làm việc của cơ cấu di chuyển

Xác định nhóm chế độ làm việc cho cơ cấu di chuyển bằng bánh xe trên ray (theo TCVN 8490-1 (ISO 4301-1) được thực hiện theo các điều khoản chung sau đây:

a) Số chu trình làm việc, C, được lấy theo giá trị quy định hoặc theo giới hạn trên của cấp sử dụng đã cho.

b) Khoảng di chuyển trung bình, xm, được xác định theo mục đích sử dụng.

c) Cấp tải của bánh xe, Li, phải lấy theo quy định hoặc tính theo phổ tải đã cho hoặc theo mô tả của các chu trình làm việc.

d) Hành trình tổng L = 2Cxm.

e) Thời gian vận hành T = L/vt, trong đó vt là tốc độ di chuyển danh nghĩa (thông thường là tốc độ lớn nhất).

f) Cấp sử dụng được tính theo: Tj = 1+Int[log(T/200,01h)/log(2)], với T tính bằng h.

Ví dụ 1: T = 3200, Tj = 1+Int[log(3200/200,01h)/0,693147] = 1 + Int(3,9999) = 4 => Cấp T4.

Ví dụ 2: T = 3201, Tj = 1+Int[log(3201/200,01h)/0,693147] = 1 + Int(4,0004) = 5 => Cấp T5.

g) Nhóm chế độ làm việc của cơ cấu tính theo: mm = Li + Tj - 2.

Trong đó Tj, Li và mm phải được hiểu là các số nguyên, ứng với chỉ số của ký hiệu tương ứng, chẳng hạn 5 tương ứng cho T5.

4.3. Xác định ứng suất cục bộ do tải trọng từ các bánh xe

Ứng suất cục bộ do lực từ các bánh xe của cần trục hoặc xe con có thể được xác định theo Phụ lục A và Phụ lục B.

Khi sử dụng phương pháp ứng suất cho phép, các ứng suất cục bộ theo Phụ lục A và Phụ lục B, kết hợp với ứng suất chung do tải trọng danh định gây ra, phải không vượt quá giá trị cho phép.

Khi sử dụng phương pháp trạng thái giới hạn, các ứng suất cục bộ phải được tính với tải trọng bằng tải trọng tương ứng nhân với hệ số gp. Các ứng suất này, kết hợp với ứng suất chung, không được vượt quá tỉ số giữa giới hạn chảy của vật liệu và hệ số an toàn đối với vật liệu gm.

Các hệ số gp, gm phải lấy theo các phần tương ứng trong ISO 8686.

PHỤ LỤC A

(tham khảo)

SỰ PHÂN BỐ TẢI TRỌNG TỪ CÁC BÁNH XE XUỐNG DẦM ĐỠ RAY

Ứng suất cục bộ trong các mối hàn hoặc đinh tán ở thành bụng và ở các thành bụng của dầm đỡ ray do các tải trọng từ bánh xe, tác động theo phương ngang và vuông góc với ray phải được xác định theo hệ thống ray cùng các tấm cánh. Phương pháp cho trong phụ lục này có hiệu lực khi sự bố trí của thành bụng và ray thỏa mãn các dung sai trong TCVN 11075-1 (ISO 12488-1). Khi dung sai lớn hơn thì phải tính đến các mô men uốn phát sinh.

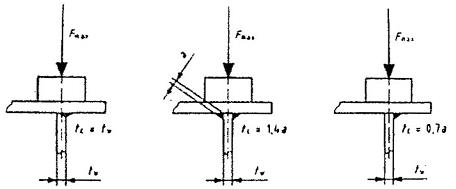

Trong trường hợp ray đặt trực tiếp lên cánh trên, nếu không thực hiện các tính toán chính xác hơn, thì ứng suất theo phương thẳng đứng trong thành bụng hoặc ở các mối hàn phía trên của dầm từ tải trọng các bánh xe truyền xuống phải được xác định theo công thức sau:

![]() (A.1)

(A.1)

Trong đó:

Fmax tải trọng lớn nhất từ bánh xe, tính cả hệ số khuếch đại fi;

tw chiều dày thành bụng (xem Hình A.1);

tc chiều dày tính toán của mối hàn

bằng chiều dày thành bụng (xem Hình A.1 a)], hoặc

chiều dày tính toán của mối hàn 1,4a [xem Hình A.1 b)], hoặc

chiều dày tính toán của mối hàn 0,7a [xem Hình A.1c)];

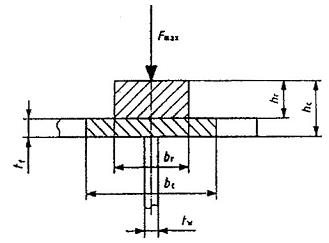

Jc mô men quán tính của tiết diện tạo bởi tiết diện ray và một phần cánh trên của dầm (phần gạch mặt cắt trên Hình A.2).

Thông thường Jc được tính với kích thước ray tính toán bằng 90 % kích thước thực. Giá trị này có thể điều chỉnh tùy theo:

- Số chu trình;

- Phổ tải;

- Dung sai vị trí;

- Vật liệu ray và bánh xe.

Giới hạn mòn sử dụng trong tính toán phải theo quy định trong tài liệu hướng dẫn vận hành.

Trong trường hợp cố định ray bằng kẹp ray, Jc được tính bằng tổng mô men quán tính của tiết diện ray và phần tiết diện liên quan của cánh trên.

Hình A.1 - Các kích thước tw và tc

Chiều rộng phần cánh trên, bc, sử dụng khi tính Jc được xác định theo:

bc = br + 0,4(50 mm + 2 hc)

Trong đó:

br chiều rộng ray;

hr chiều cao ray;

hc khoảng cách từ đỉnh ray đến mặt dưới của cánh trên.

Hình A.2 - Phần tiết diện tính Jc

PHỤ LỤC B

(tham khảo)

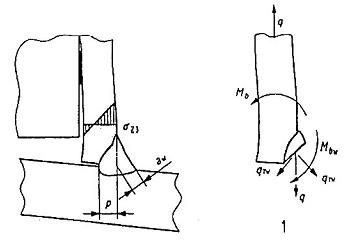

CÁC ỨNG SUẤT CỤC BỘ TRÊN CÁNH DẦM ĐỠ BÁNH XE

B.1. Quy định chung

Khi xe con chạy trên cánh dưới của dầm, bất kể đỡ dầm bằng cách nào, thì tại cánh dưới của dầm cũng xuất hiện ứng suất uốn cục bộ tại vùng chịu tải trọng F từ bánh xe truyền xuống.

Trong phụ lục này, các công thức và hệ số được quy định cho hai kiểu dầm chính:

- Dầm chính dạng chữ I (B.2);

- Dầm chính dạng hộp (B.3).

Khi xác định ứng suất tham chiếu theo các tiêu chuẩn từ ISO 8686-1 đến ISO 8686-5 và khi kiểm tra ứng suất mỏi thì ứng suất tổng phải tính thêm các ứng suất cục bộ này. Phải chú ý đến dấu âm dương của chúng. Trong các tổ hợp tải A, B và C (xem Bảng 1) và trong tính kiểm tra mỏi (tổ hợp tải A), đối với các tấm nguyên và mối hàn được xử lý toàn phần (hàn giáp mối) thì phải nhân hệ số 0,75 với các ứng suất cục bộ trước khi đưa chúng vào ứng suất chung. Trong phân tích mỏi, khi sử dụng hệ số 0,75 thì ứng suất tổng hợp phải được so sánh với độ bền mỏi kéo của mối hàn hoặc của chi tiết.

Các ứng suất có thể giảm bằng hệ số 0,75 do khả năng chịu uốn dẻo dư của tấm cánh hoặc khả năng chịu kéo dẻo dư của tấm bụng.

Trong phân tích mỏi, ảnh hưởng của ứng suất cục bộ có thể giảm đi do độ bền mỏi uốn của các tấm thường cao hơn từ 30 % đến 60 % so với độ bền mỏi kéo của mối nối hoặc chi tiết tương tự.

Nếu tải trọng từ bánh xe, F, không đối xứng, các ứng suất cục bộ được tính với tải trọng lớn nhất và khoảng cách tương ứng i. Ngoài các ứng suất uốn cục bộ và ứng suất chung trên tiết diện, ứng suất xoắn do đặt tải không đối xứng cũng phải được tính đến.

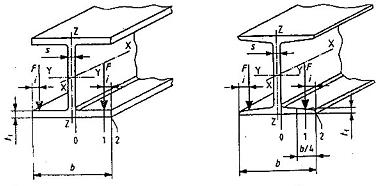

B.2. Các ứng suất cục bộ trên cánh dầm đỡ bánh xe - Dầm chính dạng chữ I

Các ứng suất này tác dụng theo hai phương X và Y và được ký hiệu là σFX và σFY (xem Hình B.1).

Các ứng suất này được tính theo các công thức sau:

![]() (B.1)

(B.1)

![]() (B.2)

(B.2)

Các chỉ số có ý nghĩa như sau:

0 - ứng suất tại điểm chuyển tiếp giữa thành bụng và cánh dầm;

1 - ứng suất tại điểm đặt tải;

2 - ứng suất tại cạnh của cánh dầm.

| a) Dầm I với cánh song song | b) Dầm I với cánh nghiêng |

Hình B.1

Thông số F, tf, i và λ có ý nghĩa như sau:

F giá trị lớn nhất của tải trọng từ bánh xe, tính cả hệ số khuếch đại fi.

tf chiều dày lý thuyết của cánh dầm (không tính dung sai và mòn); đối với cánh dầm nghiêng thì lấy giá trị tại vị trí đặt tải [xem điểm 1 trên Hình B.1 b)];

i khoảng cách từ cạnh cánh dầm đến điểm đặt tải;

b chiều rộng cánh dầm;

s chiều dày của tấm bụng;

λ hệ số, tính theo công thức:

![]() (B.3)

(B.3)

Các hệ số cX(λ) và cY(λ) được lấy theo Bảng B.1 đối với các ứng suất ở mặt dưới của cánh dầm tại các điểm 0, 1 và 2. Các ứng suất ở mặt trên của cánh dầm có dấu ngược lại.

Bảng B.1 - Các hệ số khi tính ứng suất cục bộ

|

| Dầm I với các cánh song song | Dầm I với các cánh nghiêng |

| Ứng suất uốn dọc | cX0 = 0,050 - 0,580λ + 0,148e3,015λ cX1 = 2,230 - 1,490λ + 1,390e-18,33λ cX2 = 0,730 - 1,580λ + 2,910e-6,00λ | cX0 = -0,981 -1,479λ + 1,120e1,322λ cX1 = 1,810 -1,150λ + 1,060e-7,700λ cX2 = 1,990 - 2,810λ + 0,840e-4,690λ |

| Ứng suất uốn ngang | cY0 = -2,110 + 1,977λ + 0,0076e6,53λ cY1 =10,108 - 7,408λ - 10,108e-1,364λ cY2 = 0 | cY0 = -1,096 + 1,095λ + 0,192e-6,00λ cY1 = 3,965 - 4,835λ - 3,965e-2,675λ cY2 = 0 |

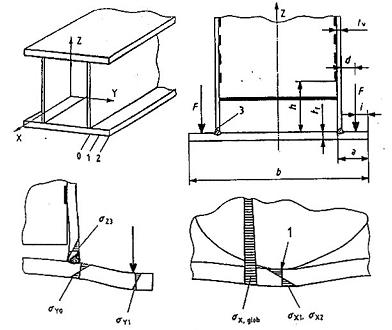

B.3. Các ứng suất cục bộ trong dầm hộp khi tải từ bánh xe tác dụng lên cánh dưới

Xem Hình B.2.

CHÚ DẪN:

1 xe con

Hình B.2 - Ký hiệu sử dụng khi tính ứng suất cục bộ trong dầm hộp

Các công thức và hệ số khi tính các ứng suất cục bộ tại cánh dưới của dầm hộp cho trong Bảng B.2. Các công thức và hệ số này dựa trên cơ sở đường cong vẽ theo các điểm kết quả tính toán theo phương pháp phần tử hữu hạn. Do đó chúng có tính gần đúng và không có cơ sở vật lý trực tiếp.

Dấu của ứng suất tại các điểm 0, 1 và 2 áp dụng cho mặt dưới, ứng suất ở mặt trên có dấu ngược lại.

Các công thức tính ứng suất cục bộ tại các mối hàn góc được xử lý một phần thì theo các giải thích trên Hình B.3.

Bảng B.2 - Các công thức và hệ số khi tính ứng suất cục bộ

| Điểm | Công thức tính ứng suất | Hệ số | Ký hiệu và giới hạn |

| 0 |

| cX0 = 0,123 + 0,48λ + 0,194λ2 - 0,5arctan(5rt - 1,375)

| Áp dụng cho tất cả các công thức rt = tw / tf 2a<b<16a 0,1 < i/a < 0,5 0,15 <rt< 0,8 |

| 1 |

|

| |

| 2 |

σY2 = 0 |

| |

| 3 tại tấm bụng và chân mối hàn | Ứng suất tại tấm bụng bằng tổng ứng suất màng (m) và ứng suất uốn (b): σZ3 = σZ3m + σZ3b

|

kZh = 1

kZ0 = 2 +1,5 sin[1,5л(0,35 - rt)] + 0,45sin[4л(rt -0,5)] |

4mm≤tw≤12mm 50tw ≤ h 0 ≤ h< 50tw |

CHÚ DẪN:

1 Sơ đồ tách nút

Hình B.3 - Ký hiệu sử dụng khi tính mối hàn

| q = σZ3mtw;

Ứng suất trên bề mặt mối hàn: |

Mbw = Mb - qe;

σW3 = σn + σbw; |

| Ứng suất tại chân mối hàn: | σWr = σn - σbw; |

Áp dụng công thức đối với tổ hợp ứng suất tại chân mối hàn:

![]()

Chỉ số “glob” tương ứng với ứng suất chung tại điểm tính (ứng suất pháp theo phương dọc và ứng suất cắt qua mối hàn).

Hệ số giảm 0,75 không cần áp dụng cho các ứng suất ngang tại các mối hàn góc.

CHÚ THÍCH 1: Tính ứng suất cục bộ theo B.1 và B.2 tuân thủ FEM 9.341 và CMAA 74.

CHÚ THÍCH 2: B.3 là phần phát triển thêm trên cơ sở tính toán theo phương pháp phần tử hữu hạn.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 11075-1 (ISO 12488-1), Cần trục- Dung sai đối với bánh xe và đường chạy- Phần 1: Quy định chung.

[2] FEM 1.001:1998, Rules for the design of hoisting appliances1 (Tiêu chuẩn thiết kế thiết bị nâng)

[3] FEM 9.341, Rules for the design of series hoisting equipment - Local girder stresses (Tiêu chuẩn thiết kế loạt thiết bị nâng - Ứng suất cục bộ trên dầm)

[4] CMAAn°74, Specifications for Top Running Single Girder Electric Overhead Traveling Cranes2 (Phân loại cầu trục điện một dầm chạy trên cao)

1 FEM = Hiệp hội nhà sản xuất cần trục Châu âu.

2 CMAA = Hiệp hội nhà sản xuất cần trục của Mỹ.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11076-1:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11076-1:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11076-1:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11076-1:2015 DOC (Bản Word)