- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 12366-4:2023 Phương tiện bảo vệ cá nhân cho người chữa cháy

| Số hiệu: | TCVN 12366-4:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | An ninh trật tự |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/07/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12366-4:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12366-4:2023

TIÊU CHUẨN QUỐC GIA

TCVN 12366-4:2023

ISO 11999-4:2015

PHƯƠNG TIỆN BẢO VỆ CÁ NHÂN CHO NGƯỜI CHỮA CHÁY - PHƯƠNG PHÁP THỬ VÀ YÊU CẦU ĐỐI VỚI PHƯƠNG TIỆN BẢO VỆ CÁ NHÂN DÙNG CHO NGƯỜI CHỮA CHÁY CÓ NGUY CƠ PHƠI VỚI NHIỆT VÀ/HOẶC LỬA Ở MỨC ĐỘ CAO TRONG KHI CHỮA CHÁY TẠI CÔNG TRÌNH. PHẦN 4 - GĂNG TAY

PPE for firefighters - Test methods and requirements for PPE used byfirefighters who are at risk of exposure to high levels of heat and/or flame while fighting fires occurring in structures - Part 4: Gloves

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Yêu cầu về thiết kế găng tay

4.1 Chiều dài thân găng tay

4.2 Đai cổ tay và vòng thít

4.3 Kích thước găng tay

4.3.1 Kích thước tối thiểu

4.3.2 Kích thước bàn tay

4.3.3 Hàm lượng chrome VI trong da

4.3.4 Các yêu cầu về thiết kế khác

5 Lấy mẫu, thử nghiệm và xử lý sơ bộ găng tay

5.1. Các mức độ lấy mẫu

5.2. Mức độ lấy mẫu để đánh giá thiết kế

5.3. Thử nghiệm

5.4. Xử lý ban đầu

5.4.1. Xử lý sơ bộ bằng phương pháp giặt hoặc giặt khô

5.4.2. Xử lý

5.4.3. Xử lý ướt

6 Yêu cầu về chất lượng của găng tay

7 Yêu cầu về khả năng chịu nhiệt của găng tay

7.1 Chống cháy

7.2 Truyền nhiệt (tiếp xúc với ngọn lửa)

7.3. Truyền nhiệt (tiếp xúc bức xạ)

7.4 Truyền nhiệt (kết hợp tiếp xúc với ngọn lửa và bức xạ nhiệt)

7.5 Truyền nhiệt (tiếp xúc sợi đốt/ống nhiệt)

7.6 Khả năng chịu nhiệt

7.7 Khả năng chịu nhiệt của chỉ

8 Yêu cầu về đặc tính cơ học của găng tay bảo hộ

8.1 Độ bền mài mòn

8.2 Độ bền cắt

8.3 Độ bền xé

8.4 Độ bền đâm xuyên

9 Khả năng chống ẩm của găng tay

9.1 Kháng ẩm

9.2 Kháng chất lỏng xuyên qua

9.3 Kháng chất lỏng (phương pháp dòng chảy)

9.4 Độ kín găng tay

9.5 Khả năng chống xâm nhập của virus

10 Yêu cầu về ergonomic (công thái học) của găng tay

10.1 Độ linh hoạt

10.2 Độ bám chặt

10.3 Lộn lớp lót

10.4 Độ thuận tiện khi đeo vào và tháo ra

11 Phương pháp thử

11.1 Thử nghiệm độ kín của găng tay

11.1.1 Nguyên tắc

11.1.2. Thiết bị

11.1.3 Lấy mẫu

11.1.4 Quy trình

11.1.5 Báo cáo

11.2 Thử nghiệm độ bám

11.2.1 Nguyên tắc

11.2.2 Thiết bị

11.2.3 Lấy mẫu

11.2.4 Quy trình

11.2.5 Báo cáo

11.3 Thử nghiệm lộn lớp lót

11.3.1 Nguyên tắc

11.3.2 Lấy mẫu

11.3.3 Quy trình

11.3.4 Xác định thời gian đeo cơ sở

11.3.5 Xác định thời gian mang găng

11.3.6 Báo cáo

11.4. Thí nghiệm độ thoải mái khi đeo vào và tháo ra

11.4.1. Nguyên tắc

11.4.2. Mẫu thử

11.4.3. Quy trình

11.4.4. Báo cáo

12. Tính tương thích

13. Ghi nhãn

14. Thông tin của Nhà sản xuất

Lời nói dầu

TCVN 12366-4: 2023 hoàn toàn tương đương với ISO/TS 11999-4:2015.

TCVN 12366-4: 2023 do Cục cảnh sát phòng cháy, chữa cháy và cứu nạn, cứu hộ biên soạn, Bộ Công an đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 12366 (ISO 11999), Phương tiện bảo vệ cá nhân cho người chữa cháy - Phương pháp thử và yêu cầu đối với phương tiện bảo vệ cá nhân dùng cho người chữa cháy có nguy cơ tiếp xúc với nhiệt và/hoặc lửa ở mức độ cao trong khi chữa cháy tại các công trình gồm các tiêu chuẩn sau:

- TCVN 12366-1:2022 (ISO 11999 1:2015), Phần 1: Yêu cầu chung

- TCVN 12366-2:2022 (ISO 11999-2:2015), Phần 2: Tính tương thích

- TCVN 12366-3:2018 (ISO 11999-3:2015), Phần 3: Quần áo

- TCVN 12366-4: 2023 (ISO 11999-4:2015), Phần 4: Găng tay

- TCVN 12366-5:2019 (ISO 11999-5:2015), Phần 5: Mũ bảo vệ

Bộ ISO 11999, PPE for Firefighters - Test methods and requirements for PPE used by firefighters who are at risk of exposure to high levels of heat and/or flame while fighting fires occurring in structures còn các tiêu chuẩn sau:

ISO 11999-7, Part 7: Face and eye protection

ISO 11999-8, Part 8: Flearing

ISO 11999-9, Part 9: Firehoods

ISO 11999-10, Part 10: Respiratory protection

PHƯƠNG TIỆN BẢO VỆ CÁ NHÂN CHO NGƯỜI CHỮA CHÁY - PHƯƠNG PHÁP THỬ VÀ YÊU CẦU ĐỐI VỚI PHƯƠNG TIỆN BẢO VỆ CÁ NHÂN DÙNG CHO NGƯỜI CHỮA CHÁY CÓ NGUY CƠ PHƠI VỚI NHIỆT VÀ/HOẶC LỬA Ở MỨC ĐỘ CAO TRONG KHI CHỮA CHÁY TẠI CÔNG TRÌNH. PHẦN 4 - GĂNG TAY

PPE for firefighters - Test methods and requirements for PPE used byfirefighters who are at risk of exposure to high levels of heat and/or flame while fighting fires occurring in structures - Part 4: Gloves

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu về kỹ thuật và tính năng tối thiểu đối với găng tay dùng cho người chữa cháy là một phần của bộ phương tiện bảo vệ cá nhân (PPE) được sử dụng cho người chữa cháy chủ yếu chứ không phải duy nhất, để bảo vệ an toàn khi tiếp xúc với lửa và nhiệt độ cao.

2 Tài liệu viện dẫn

Các tài liệu sau đây, toàn bộ hoặc một phần, được viện dẫn một cách chuẩn tắc trong tài liệu này và không thể thiếu cho việc áp dụng nó. Đối với tài liệu ghi rõ ngày tháng, chỉ áp dụng phiên bản được nêu. Đối với các tài liệu tham khảo không ghi ngày tháng, phiên bản mới nhất của tài liệu được tham chiếu (bao gồm mọi sửa đổi) sẽ được áp dụng.

ISO 3146: 2000, Chất dẻo - Xác định đặc tính nóng chảy (nhiệt độ nóng chảy hoặc khoảng nóng chảy) của polyme bán tinh thể bằng phương pháp ống mao dẫn và kính hiển vi phân cực

ISO 3175-1, Vật liệu dệt - Giặt khô và hoàn thiện - Phần 1: Quy trình đối với tetracloetylen

ISO 6330, Vật liệu dệt - Quy trình giặt và làm khô kiểu gia đình để thử vật liệu dệt

ISO 6942: 2002, Quần áo bảo hộ - Bảo vệ chống nhiệt và cháy - Phương pháp thử: Đánh giá vật liệu và tổ hợp vật liệu khi tiếp xúc với nguồn nhiệt bức xạ.

ISO 9151, Quần áo bảo hộ chống nhiệt và ngọn lửa - Xác định sự truyền nhiệt khi tiếp xúc với lửa

ISO 11999-1: 2013, Phương tiện bảo vệ cá nhàn dành cho người chữa cháy - Phương pháp thử và yêu cầu đối với thiết bị bảo hộ cá nhân được sử dụng bởi người chữa cháy, những người có nguy cơ tiếp xúc với nhiệt và / hoặc lửa ở mức độ cao trong khi chữa cháy tại các công trình - Phần 1: Tổng quát

ISO 11999-2, Thiết bị bảo hộ cá nhân dành cho người chữa cháy - Phương pháp thừ và yêu cầu đối với thiết bị bảo hộ cá nhân được sử dụng bởi người chữa cháy, những người có nguy cơ tiếp xúc với nhiệt và / hoặc lửa ở mức độ cao trong khi chữa cháy tại các công trình - Phần 2: Tính tương thích

ISO 12127-1, Quần áo bảo vệ chống nhiệt và lửa - Xác định sự truyền nhiệt tiếp xúc qua quần áo bảo hộ hoặc vật liệu cấu thành - Phần 1: Nhiệt tiếp xúc được tạo ra bởi xi lanh nung nóng

ISO 12947-2, Vật liệu dệt - Xác định khả năng chịu mài mòn của vải bằng phương pháp Martindale - Phần 2: Xác định sự phá hủy

ISO 13994: 2005, Quần áo bảo vệ chống lại hóa chất lỏng - Xác định khả năng kháng xuyên của vật liệu quần áo bảo hộ đối với chất lỏng chịu áp suất.

ISO 13996, Quần áo bảo hộ - Tính chất cơ học - Xác định độ bền đâm xuyên

ISO 13997, Quần áo bảo hộ - Tính chất cơ học - Xác định khả năng chống cắt bởi các vật sắc nhọn

ISO 15025, Quần áo bảo hộ - Bảo vệ chống lại nhiệt và lửa - Phương pháp thử đối với sự lan truyền lửa có giới hạn.

ISO 16604: 2004, Quần áo bảo vệ chống tiếp xúc với máu và dịch cơ thể - Xác định khả năng kháng xuyên của các vật liệu quần áo bảo hộ đối với sự xâm nhập của các mầm bệnh từ máu - Phương pháp thử sử dụng vi khuẩn Phi-X 174

ISO 17075, Da - Thử nghiệm hóa học - Xác định hàm lượng crom (VI)

ISO 17492, Quần áo bảo vệ chống nhiệt và lửa - Xác định sự truyền nhiệt khi tiếp xúc với cả lửa và nhiệt bức xạ

ISO 17493, Quần áo và thiết bị bảo vệ chống lại nhiệt - Phương pháp thử khả năng chịu nhiệt đối lưu sử dụng tủ sấy tuần hoàn không khí nóng

EN 420:2003 A1:2009, Găng tay bảo hộ - Yêu cầu chung và phương pháp thử

EN 13087-1: 2000, Mũ bảo hộ - Phương pháp thử - Điều hòa và ổn định

TCVN 6691:2007 (ISO 6530: 2005) về Quần áo bảo vệ - Quần áo chống hóa chất lỏng - Phương pháp thử độ chống thấm chất lỏng của vật liệu

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa trong TCVN 12366-1:2022 (ISO 11999-1:2015).

4 Yêu cầu về thiết kế găng tay

Găng tay phải bao gồm một tổ hợp bộ phận đáp ứng các yêu cầu về thiết kế và tính năng của tiêu chuẩn này. Tổ hợp bộ phận phải được phép cấu hình thành một lớp đơn liên tục hoặc liên kết với nhau hoặc nhiều lớp liên tục. Tổ hợp bộ phận phải phù hợp đối với lòng bàn tay, mu bàn tay, các ngón tay và cổ tay.

4.1 Chiều dài thân găng tay

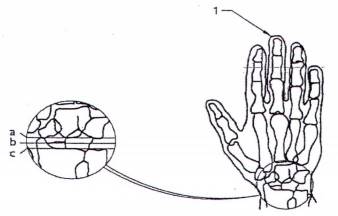

Găng tay phải kéo dài phần cổ tay vượt quá nếp gấp cổ tay không ít hơn 25 mm. Vị trí của nếp gấp cổ tay được xác định như trong Hình 1.

Chú thích

1 Đầu ngón tay giữa III

a mỏm trâm của xương quay

b nếp gấp cổ tay

c mép gần xương thuyền

Hình 1 Các điểm giải phẫu ở cổ tay

4.2 Đai cổ tay và vòng thít

Găng tay có thể được cung cấp với vòng thít hoặc đai cổ tay hoặc cả hai. Khi găng tay được cung cấp có vòng bít hoặc đai cổ tay, thân găng tay mẫu và vòng bít hoặc đai cổ tay phải kéo dài phần cổ găng ít nhất là 50 mm ngoài nếp gấp cổ tay, có tính đến yêu cầu quy định trong 4.1. Trong trường hợp găng tay không có vòng thít hoặc đai cổ tay, thì găng tay mẫu phải kéo dài ống găng ít nhất là 50 mm ngoài nếp gấp cổ tay, tức là thêm 25 mm so với yêu cầu trong 4.1.

4.3 Kích thước găng tay

Kích thước găng tay phải theo yêu cầu trong 4.3.1 và 4.3.2.

4.3.1 Kích thước tối thiểu

Găng tay phải được cung cấp với tối thiểu sáu kích cỡ riêng biệt và độc lập. Nhà sản xuất phải chỉ ra số đo chu vi bàn tay và chiều dài bàn tay cho người đeo theo cỡ găng tay như đã xác định trong 4.3.2.

LƯU Ý: Mục đích của yêu cầu này là cho phép các nhà sản xuất thông báo cho người sử dụng để giúp họ lựa chọn kích thước phù hợp. Kích thước tiêu chuẩn này không được định nghĩa trong tiêu chuẩn này.

4.3.2 Kích thước bàn tay

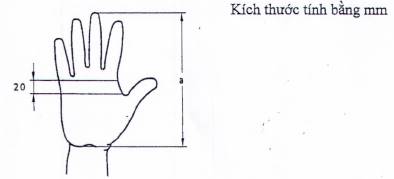

Có 2 chỉ số về kích thước bàn tay được dùng để lựa chọn kích thước găng tay phù hợp, cụ thể là chu vi bàn tay và chiều dài bàn tay, như trong Hình 2.

Chu vi bàn tay phải được đo bằng cách đặt thước dây trên bàn hoặc bề mặt phẳng khác với các chữ số hướng xuống dưới. Đối tượng phải đặt bàn tay phải với lòng bàn tay hướng xuống và các ngón tay chụm vào nhau ở giữa thước dây để thước dây có thể đi thẳng qua các khớp ngón tay (metacarpals). Chu vi phải được đo chính xác đến milimét, cách phần rãnh giữa ngón cái và ngón trỏ là 20 mm, như thể hiện trong Hình 2.

Chiều dài bàn tay sẽ được đo bằng cách đặt bàn tay với lòng bàn tay của đối tượng hướng xuống trên một tờ giấy với các ngón tay chụm lại và bàn tay và cánh tay trên một đường thẳng. Ngón tay cái phải được duỗi ra hoàn toàn, mở rộng ra khỏi lòng bàn tay càng xa càng tốt. Giấy sẽ được đánh dấu ở đầu ngón tay thứ ba hoặc ngón giữa.

Dấu bút chì phải được đặt trong rãnh ở gốc ngón tay cái, nơi ngón cái nối với cổ tay. Khoảng cách đường thẳng giữa hai điểm phải được đo chính xác đến milimet, như trong Hình 2.

Chú thích

a chiều dài bàn tay

Hình 2 - Phương pháp đo kích thước bàn tay để chọn găng tay phù hợp

4.3.3 Hàm lượng chrome VI trong da

Da dùng để chế tạo găng tay phải có hàm lượng Cr (VI) nhỏ hơn 3 mg/ kg khi được thử nghiệm theo ISO 17075.

4.3.4 Các yêu cầu về thiết kế khác

Găng tay phải được thiết kế để vừa khít với cổ tay nhằm hạn chế sự xâm nhập của than nóng hoặc các hạt qua những phần mở của găng tay.

5 Lấy mẫu, thử nghiệm và xử lý sơ bộ găng tay

Việc lấy mẫu phải được thực hiện theo yêu cầu trong 5.1 và 5.2, thử nghiệm theo yêu cầu trong 5.3 và xử lý sơ bộ theo yêu cầu trong 5.4.

5.1. Các mức độ lấy mẫu

Nếu không có quy định khác, số lượng và kích thước của các mẫu thử cho các phép thử khác nhau phải tuân theo các tiêu chuẩn tương ứng.

5.2. Lấy mẫu để đánh giá thiết kế

Việc kiểm tra để xác định sự phù hợp với các yêu cầu thiết kế quy định trong 4.1 đến 4.3 phải được thực hiện trên toàn bộ găng tay với tất cả các nhãn và phụ kiện.

5.3. Thử nghiệm

Thử nghiệm để xác định sự phù hợp của vật liệu và thành phần với các yêu cầu quy định từ Điều 6 đến Điều 10 phải được thực hiện trên các mẫu đại diện cho vật liệu và thành phần được sử dụng trong chế tạo thực tế của găng tay bảo hộ. Nếu không thể thu được các vật liệu và thành phần đại diện có kích thước phù hợp cho phương pháp thử tương ứng, thì các mẫu từ găng tay phải được sử dụng như quy định trong yêu cầu kỹ thuật.

Trong tất cả các thử nghiệm bề mặt, bề mặt ngoài cùng phải là phần tiếp xúc.

Trong tất cả các thử nghiệm liên quan đến đo đạc, việc xác định sự phù hợp phải dựa trên giá trị trung bình trừ khi có quy định khác.

5.4. Xử lý ban đầu

Xử lý ban đầu phải được thực hiện theo yêu cầu trong 5.4.1 đến 5.4.3.

CHÚ THÍCH: Xử lý ban đầu được thực hiện để cung cấp các vật liệu được xử lý đồng nhất cho thử nghiệm. Nên phân biệt rõ ràng các bước gia công thô dưới đây với độ già hóa, tuổi thọ và hướng dẫn giặt tẩy.

5.4.1. Xử lý ban đầu bằng phương pháp giặt hoặc giặt khô

Xử lý ban đầu bằng cách giặt hoặc giặt khô được thực hiện để loại bỏ lớp hoàn thiện và chất gây ô nhiễm.

Ở những nơi được chỉ định, các mẫu thử nghiệm phải trải qua năm chu kỳ giặt /làm khô trong máy giặt cửa trước sử dụng 1g/l.2 (IEC) chất tẩy rửa trong nước mềm phù hợp với các quy trình của ISO 6330. Quá trình giặt phải được thực hiện theo quy trình 2N ở 60°C ± 3°C và làm khô bằng quy trình E (sấy khô) trừ khi có quy định khác trong nhãn hướng dẫn sử dụng.

Các vật liệu được dán nhãn là chỉ có thể giặt khô phải được giặt khô năm lần theo ISO 3175-1.

Không được sử dụng túi giặt.

Sau năm chu kỳ giặt / làm khô hoặc giặt khô, đối tượng thử nghiệm phải đeo găng tay mẫu và phải được uốn bằng cách vắt chặt tay 10 lần trong khoảng thời gian 30 giây.

5.4.2. Xử lý

Trừ khi có quy định khác trong các phương pháp thử cụ thể, tất cả các mẫu phải được đặt trong môi trường ở 20°C ± 2°C và độ ẩm tương đối 65% ± 5% trong tối thiểu 24 giờ trước khi thử nghiệm.

Găng tay mẫu và mẫu thử phải được thử nghiệm trong vòng 5 phút sau khi lấy ra khỏi quá trình xử lý.

5.4.3. Xử lý ướt

Găng tay mẫu hoặc mẫu thử phải được xử lý bằng cách nhúng hoàn toàn găng tay hoặc mẫu găng tay vào nước ở nhiệt độ 20°C ± 2°C trong 2 phút. Nếu sử dụng găng tay, trước tiên mẫu găng tay phải được đổ đầy nước trước khi ngâm.

Găng tay mẫu hoặc mẫu thử khi lấy ra khỏi nước, treo các phần ngón tay lên ở vị trí thẳng đứng trong 5 phút, sau đó đặt nằm ngang thấm bằng giấy thấm cho cả phần dưới và phần trên của mẫu, dưới áp suất chênh lệch 3,5 kPa trong một khoảng thời gian là 20 phút.

Găng tay mẫu hoặc mẫu thử phải được thử nghiệm trong vòng 5 phút sau khi xử lý.

6 Các yêu cầu về kỹ thuật của găng tay

Găng tay, khi được thử nghiệm theo các yêu cầu kỹ thuật được liệt kê trong mức kỹ thuật 1 của Bảng 1, ít nhất phải đạt được yêu cầu tính năng tối thiểu cho tất cả các thử nghiệm. Găng tay phải được phân loại theo yêu cầu tính năng mà chúng có thể đạt được.

Bảng 1 - Phân loại theo yêu cầu kỹ thuật

| Nhóm tính năng | Mức đặc tính | Mức 1 | Mức 2 | Mức 3 |

| a) Nhiệt | 7.1 Khả năng chống cháy | Bắt buộc | Bắt buộc |

|

| 7.2 Truyền nhiệt (tiếp xúc với lửa) | HTI>3 và HTI24 - HTI12 ≥ 4 | HTI>17 và HTI24 - HTI12 ≥ 6 | ||

| 7.3 Truyền nhiệt (tiếp xúc với bức xạ) | HTI>20 và HTI24 - HTI12 ≥ 4 | HTI>26 và HTI24 - HTI12 ≥ 8 | ||

| 7.4 Truyền nhiệt (tiếp xúc với cả lửa và bức xạ) | TTI > 1050 | TTl > 1400 |

| |

| 7.5 Truyền nhiệt (tiếp xúc dẫn nhiệt) | tt > 10 | tt > 14 |

| |

| 7.6 Khả năng chịu nhiệt, °C | ≤ 180 | ≤ 260 |

| |

| 7.7 Khả năng chịu nhiệt của chỉ, °C | ≤ 260 | ≤ 260 |

| |

| b) Cơ học | 8.1 Độ bền mài mòn, chu kỳ | ≥ 2000 | ≥ 8000 | ≥ 8000 |

| 8.2 Chống cắt, N | ≥ 5 | ≥ 10 | ≥ 15 | |

| 8.3 Độ bền xẻ, N | ≥ 25 | ≥ 40 | ≥ 50 | |

| 8.4 Độ bền đâm xuyên, N | ≥ 60 | ≥ 90 | ≥ 120 | |

| c) Chắn ẩm, chống ẩm | 9.1 Kháng nước | Không bắt buộc | Không tạo giọt |

|

| 9.2 Kháng chất lỏng | Không bắt buộc | Không bị thấm ≤ 1h | ||

| 9.3 Kháng chất lỏng (phương pháp dòng chảy) | Không bắt buộc | >80% chảy xuống và không thấm | ||

| 9.4 Độ kín găng tay | Không bắt buộc | Không rò rỉ | ||

| 9.5 Khả năng chống xâm nhập của virus | Không bắt buộc | Không thấm | ||

| d) Công thái học | 10.1 Độ linh hoạt | > mức 1 | > mức 2 |

|

| 10.2 Độ bám chặt | >80% điều khiển tay không | >80% điều khiển tay không | ||

| 10.3 Lộn lớp lót | Không | Không | ||

| 10.4 Thời gian mang vào và tháo ra khi tay khô, giây | < 10 | < 10 | ||

| 10.5 Thời gian mang vào và tháo ra khi tay ướt, giây | < 20 | < 20 |

Mức tính năng đối với từng tiêu chí tính năng trong Bảng 1 phải được xác định bằng mức thấp nhất đạt được đối với thử nghiệm yêu cầu trong tiêu chí tính năng tương ứng. Ví dụ, khi găng tay hoặc cụm nhiều lớp có thể đạt được mức tính năng 1 đối với một số thử nghiệm và mức tính năng 2 đối với các thử nghiệm khác trong một tiêu chí tính năng, thì nó sẽ được phân loại là mức tính năng 1.

Việc phân loại găng tay cho người chữa cháy phải được xác định dựa trên khả năng của chúng để đáp ứng các yêu cầu kỹ thuật trong tiêu chí tính năng nhiệt như quy định trong Bảng 1. Găng tay đạt được mức tính năng A1 cho tiêu chí nhiệt phải là loại găng tay loại 1. Găng tay đạt được mức tính năng A2 đối với tiêu chí nhiệt phải là găng tay loại 2.

Các cấp độ hoạt động cơ học, rào cản và công thái học của găng tay người chữa cháy phải được báo cáo dựa trên khả năng của chúng để đáp ứng các yêu cầu về tính năng theo tiêu chí về tính năng cơ học, chắn ẩm và công thái học tương ứng, như được quy định trong Bảng 1. Mức tính năng đạt được về độ bền nhiệt, cơ học, chắn ẩm, và công thái học phải được báo cáo theo yêu cầu trong Điều 6 của ISO 11999-1: 2013.

7 Yêu cầu về khả năng chịu nhiệt của găng tay

Yêu cầu về nhiệt đối với găng tay dùng cho người phải tuân theo yêu cầu trong các mục từ 7.1 đến 7.7.

7.1 Chống cháy

Tổ hợp bộ phận của găng tay, khi được thử nghiệm theo tiêu chuẩn ISO 15025 bằng cách sử dụng các quy trình đốt bề mặt, cả sau khi được xử lý theo 5.4.2 và sau khi xử lý sơ bộ theo 5.4.1 và 5.4.2, phải đáp ứng các yêu cầu sau.

a) Không có mẫu thử nào hình thành lỗ trong bất kỳ lớp nào.

b) Không có mẫu thử nào tạo ra các mảnh vụn cháy hoặc nóng chảy.

c) Giá trị trung bình của thời gian tàn cháy phải ≤ 2 giây

d) Mọi tàn lửa còn dư không được lan từ phần tro hóa sang khu vực chưa cháy sau khi ngừng cháy.

Nếu không thể thu được các vật liệu đại diện có kích thước phù hợp, thì toàn bộ găng tay phải được sử dụng để thử nghiệm. Ngọn lửa phải được tiếp xúc trên găng tay ở phía lòng bàn tay, mặt sau và các đầu ngón tay. Nếu găng tay được ráp với vòng cổ tay ngọn lửa lên bề mặt bên ngoài của vòng cổ tay.

Nếu găng tay có các đường may, thì các mẫu thử của các bộ phận có chứa các đường nối phải được thử nghiệm riêng biệt bằng cách châm ngọn lửa vào phần đường may của các bộ phận với đường may theo chiều dọc.

Để kiểm tra đầu ngón tay, sử dụng phương pháp thử trong tiêu chuẩn ISO 15025, quy trình A, đốt bề mặt, với các sửa đổi sau.

a) Găng tay phải được đặt ở vị trí thẳng đứng sao cho ngón tay dài nhất của găng tay treo xuống thấp nhất. Xem Hình 3.

b) Đầu đốt được đặt bên dưới găng tay sao cho nó nằm trong mặt phẳng pháp tuyến của lòng bàn tay và kể cả ngón tay dài nhất của găng tay, mặt phẳng A. Mặt phẳng A vuông góc với mặt phẳng của lòng bàn tay, mặt phẳng B.

c) Đầu đốt được lắp nghiêng 30 ° ± 3 ° so với mặt phẳng B, với đầu ngọn lửa tiếp xúc với điểm thấp nhất của găng tay hoặc ngón tay.

d) Khoảng cách thẳng đứng giữa đỉnh của đầu đốt và điểm thấp nhất của găng tay hoặc ngón tay phải là 20 mm ± 2 mm.

Mức chất lượng của găng tay được xác định là mức kém nhất trong tất cả các vùng của găng tay được thử nghiệm.

Hình 3 - Vị trí của găng tay so với đầu đốt để thử các ngón tay bao găng

7.2 Truyền nhiệt (tiếp xúc với ngọn lửa)

Các bộ phận của găng tay, hoặc tổ hợp vật liệu có cùng kết cấu nhưng có kích thước đủ để thử nghiệm, khi được thử nghiệm theo tiêu chuẩn ISO 9151, phải được phân loại theo mức chất lượng ghi trong Bảng 2.

Thử nghiệm phải được thực hiện trên tổ hợp bộ phận găng tay sau khi xử lý sơ bộ như sau:

a) sau khi xử lý theo quy định trong mục 5.4.2;

b) sau xử lý sơ bộ theo quy định trong mục 5.4.1, sau đó là xử lý theo quy định trong mục 5.4.2.

Bảng 2 - Phân loại truyền nhiệt (tiếp xúc với ngọn lửa)

| Mức chất lượng A | 1 | 2 | |

| Chỉ số truyền nhiệt | HTI24 | ≥ 13 | ≥ 17 |

| HTI24 - HTI12 | ≥ 4 | ≥ 6 | |

Các vị trí khác nhau, lòng bàn tay, mặt sau và các đầu ngón tay của găng tay phải được thử nghiệm. Mức chất lượng của găng tay phải được xác định bằng cách sử dụng các kết quả trung bình thấp nhất cho từng bộ phận.

7.3. Truyền nhiệt (tiếp xúc bức xạ)

Tổ hợp bộ phận của găng tay, hoặc tổ hợp vật liệu có cùng kết cấu nhưng có kích thước đủ để thử nghiệm, khi được thử theo phương pháp B của tiêu chuẩn ISO 6942: 2002, số được phân loại theo các mức chất lượng cho trong Bảng 3. Thử nghiệm phải được thực hiện trên tổ hợp bộ phận găng tay sau khi xử lý sơ bộ như sau:

a) Sau khi xử lý theo quy định trong 5.4.2;

b) Sau khi xử lý sơ bộ quy định trong 5.4.1, xử lý theo quy định trong 5.4.2.

Bảng 3 - Phân loại truyền nhiệt (tiếp xúc bức xạ)

| Mức chất lượng A | 1 | 2 | |

| Chỉ số truyền nhiệt (mật độ thông lượng nhiệt: 40 kW/ m2) | RHTI24 | ≥ 20 | ≥ 26 |

| RHTI24 - RHTI12 | ≥ 4 | ≥ 8 | |

Các vị trí khác nhau: lòng bàn tay, mặt sau và các đầu ngón tay của găng tay phải được thử nghiệm. Mức chất lượng găng tay phải được xác định bằng cách sử dụng các kết quả trung bình thấp nhất cho mỗi bên.

7.4 Truyền nhiệt (kết hợp tiếp xúc với ngọn lửa và bức xạ nhiệt)

Để thay thế cho việc đáp ứng các yêu cầu của 7.2 và 7.3, tổ hợp bộ phận găng tay hoặc tổ hợp vật liệu của cùng một kết cấu nhưng có kích thước đủ để thử nghiệm, khi được kiểm tra theo ISO 17492 bằng quy trình phân tích TTI, trước và sau khi xử lý trước như quy định trong 5.4.1, sau đó xử lý theo quy định trong 5.4.2, phải đạt được các mức chất lượng như quy định trong Bảng 4.

Bảng 4 - Truyền nhiệt (kết hợp tiếp xúc với ngọn lửa và bức xạ nhiệt)

| Mức chất lượng A | 1 | 2 |

| Chỉ số ngưỡng nhiệt (TTI) | ≥ 1 050 | ≥ 1 400 |

7.5 Truyền nhiệt (tiếp xúc sợi đốt/ống nhiệt)

Tổ hợp bộ phận găng tay hoặc tổ hợp vật liệu có cùng kết cấu nhưng có kích thước đủ để thử nghiệm, khi được thử nghiệm theo ISO 12127-1 ở nhiệt độ tiếp xúc 260 °C + 5 / -0 °C phải được phân loại theo các mức chất lượng của ngưỡng thời gian, tt, của truyền nhiệt tiếp xúc cho ghi trong Bảng 5. Thử nghiệm phải được thực hiện trên tổ hợp bộ phận găng tay sau các lần xử lý sơ bộ sau:

a) sau khi xử lý theo quy định trong 5.4.2;

b) sau xử lý sơ bộ theo quy định trong 5.4.1, tiếp theo là xử lý theo quy định trong 5.4.2;

c) sau xử lý sơ bộ theo quy định trong 5.4.1, tiếp theo là xử lý sơ bộ theo quy định trong 5.4.3.

Bảng 5 - Phân loại truyền nhiệt (tiếp xúc sợi đốt/ống nhiệt)

| Mức chất lượng A | 1 | 2 |

| Thời gian ngưỡng (tt) giây | ≥ 10 | ≥ 14 |

Các vị trí khác nhau, lòng bàn tay, mặt sau và các đầu ngón tay của găng tay phải được thử nghiệm. Mức chất lượng của găng tay phải được xác định bằng cách sử dụng các kết quả trung bình thấp nhất cho từng bộ phận.

7.6 Khả năng chịu nhiệt

Các mẫu găng tay hoàn chỉnh, khi được thử theo phương pháp nêu trong ISO 17493, sử dụng các quy trình đối với găng tay bảo vệ, ở nhiệt độ thử nghiệm tương ứng với mức chất lượng ghi trong Bảng 6 trước và sau xử lý sơ bộ theo quy định trong 5.4.1, không được nóng chảy, tách rời hoặc bốc cháy và không được co lại về chiều dài hoặc chiều rộng lớn hơn so với quy định trong Bảng 6. Đối với mức chất lượng A2, thân găng tay phải được lấp đầy bằng các hạt vôi soda hoặc borosilicat có đục lỗ kích thước 4 mm danh nghĩa trước khi đưa chúng vào lò nung.

Các mẫu của lớp lót trong cùng của cụm thành phần thân găng tay được thiết kế để tiếp xúc với da của người đeo, khi được thử nghiệm theo phương pháp nêu trong ISO 17493, sử dụng quy trình đối với vật liệu dệt phẳng hoặc các vật liệu dạng tấm khác, ở nhiệt độ thử nghiệm tương ứng với mức chất lượng ghi trong Bảng 6 trước và sau khi xử lý sơ bộ theo quy định trong 5.4.1, không được nóng chảy, tách rời hoặc bốc cháy.

Bảng 6 - Phân loại khả năng chịu nhiệt

| Mức chất lượng A | 1 | 2 |

| Khả năng chịu nhiệt | Vượt qua ở 180 °C + 5 / -0 °C, độ co ngót ≤ 5% | Vượt qua ở 0 °C + 5 / -0 °C, độ co ngót ≤ 5% |

7.7 Khả năng chịu nhiệt của chỉ

Tất cả chỉ được sử dụng trong cấu tạo của găng tay bảo vệ, khi được thử nghiệm theo phương pháp B của ISO 3146: 2000 ở nhiệt độ 260°C + 5 / -0°C, sẽ không bắt lửa, nóng chảy hoặc vón cục.

8 Yêu cầu về đặc tính cơ học của găng tay bảo hộ

8.1 Độ bền mài mòn

Các mẫu có kích thước đủ để kiểm tra chất liệu bên ngoài của tổ hợp bộ phận thân găng tay, khi được thử nghiệm theo ISO 12947-2 với giấy thủy tinh thành phẩm 300 g / m2 (loại 100 / F2) ở lực nén 9 kPa sau khi xử lý sơ bộ quy định trong 5.4.2, sẽ được phân loại theo các mức chất lượng cho trong Bảng 7.

Bảng 7 - Phân loại độ bền mài mòn

| Mức chất lượng b | 1 | 2,3 |

| Số chu kỳ mài | > 2000 | > 8000 |

Nếu có sự khác biệt, lòng bàn tay, mặt sau và các đầu ngón tay của găng tay phải được thử nghiệm. Chất lượng của găng tay được xác định bằng các kết quả thấp nhất cho từng bộ phận.

8.2 Độ bền cắt

Các mẫu thử của tổ hợp bộ phận thân găng tay, hoặc tổ hợp vật liệu có cùng kết cấu nhưng có kích thước đủ để thử nghiệm, từ lòng bàn tay, mặt sau và đầu ngón tay, khi thử nghiệm theo ISO 13997, phải được phân loại theo mức chất lượng đã ghi trong Bảng 8. Thử nghiệm phải được thực hiện trên cụm thân găng tay sau khi xử lý sơ bộ sau:

a) sau khi xử lý sơ bộ quy định trong 5.4.2;

b) sau khi xử lý sơ bộ quy định trong 5.4.3.

Bảng 8 - Phân loại độ bền cắt

| Mức chất lượng b | Mức 1 | Mức 2 | Mức 3 |

| Lực cắt (khoảng cách hành trình lưỡi 20mm) N | ≥ 5 | ≥ 10 | ≥ 15 |

Các vị trí khác nhau, lòng bàn tay, mặt sau và các đầu ngón tay của găng tay phải được thử nghiệm. Các đặc tính của găng tay được xác định bằng các kết quả trung bình thấp nhất cho từng phần và từng lần xử lý sơ bộ.

Đối với tất cả các mức chất lượng, đai cổ tay, vòng thít của găng tay phải được thử nghiệm riêng biệt và đạt được lực cắt ≥ 7 N.

8.3 Độ bền xé

Các mẫu thử có kích thước đủ để thử vật liệu bên ngoài của tổ hợp bộ phận thân găng tay, khi được thử theo mục 6.3 của tiêu chuẩn EN 388 sau khi xử lý sơ bộ theo quy định trong 5.4.2, phải được phân loại theo các mức chất lượng ghi trong Bảng 9.

Bảng 9 - Phân loại độ bền xé

| Mức chất lượng b | Mức 1 | Mức 2 | Mức 3 |

| Độ bền xé N | ≥ 25 | ≥ 40 | ≥ 50 |

Các vị trí khác nhau, lòng bàn tay, mặt sau và các đầu ngón tay của găng tay phải được thử nghiệm. Chất lượng của găng tay được xác định các kết quả thấp nhất cho mỗi bên.

8.4 Độ bền đâm xuyên

Các mẫu có kích thước đủ để thử nghiệm tổ hợp bộ phận thân găng tay, khi được thử theo tiêu chuẩn ISO 13996 sau khi xử lý sơ bộ theo quy định trong mục 5.4.2 và 5.4.3, phải được phân loại theo các mức chất lượng được ghi trong Bảng 10.

Bảng 10 - Phân loại độ bền đâm xuyên

| Mức chất lượng b | Mức 1 | Mức 2 | Mức 3 |

| Độ bền đâm xuyên N | ≥ 60 | ≥ 90 | ≥ 120 |

Các vị trí khác nhau, lòng bàn tay, mặt sau và các đầu ngón tay của găng tay phải được thử nghiệm. Chất lượng của găng tay được xác định bằng các kết quả trung bình thấp nhất cho từng bộ phận và từng lần xử lý sơ bộ.

9 Khả năng kháng ẩm của găng tay

9.1 Kháng ẩm

Các mẫu thử của các bộ phận găng tay và các đường may của nó sau khi xử lý sơ bộ theo quy định trong 5.4.1 và ổn định trong 5.4.2 được thử nghiệm theo tiêu chuẩn ISO 811 ở 20 kPa trong thời gian 5 phút, và không được phép xuất hiện giọt nước đối với mức chất lượng c1 và c2.

9.2 Kháng chất lỏng xuyên qua

Các mẫu thử của các bộ phận găng tay và các đường may của nó sau khi xử lý sơ bộ theo quy định trong mục 5.4.1 và ổn định theo quy định trong 5.4.2 được thử nghiệm theo ISO 13994: 2005, sử dụng quy trình C được phân loại theo mức chất lượng ghi trong Bảng 11 cho các chất lỏng sau:

a) natri hydroxit (NaOH) 40% ở 20 °C ± 2 °C;

b) Axit clohydric 36% (HCl) ở 20 °C ± 2 °C;

c) Axit sunfuric 37% (H2SO4) ở 20 °C ± 2 °C;

d) 100% o-xylen ở 20 °C ± 2 °C.

Bảng 11 - Phân loại khả năng kháng chất lỏng

| Mức chất lượng c | Mức 1 | Mức 2 |

| Thời gian thấm của bất kỳ chất lỏng nào phút | Không yêu cầu | > 60 |

9.3 Kháng chất lỏng (phương pháp dòng chảy)

Các mẫu thử của các bộ phận găng tay và các đường may của nó, khi được thử nghiệm theo ISO 6530 bằng cách sử dụng

a) 40% natri hydroxit (NaOH) ở 20 °C ± 2 °C,

b) Axit clohydric 36% (HCl) ở 20 °C ± 2 °C,

c) Axit sulfuric 37% (H2SO4) ở 20 °C ± 2 °C, hoặc

d) 100% o-xylen ở 20 °C ± 2 °C,

phải được phân loại theo các mức chất lượng ghi trong Bảng 12.

Tất cả các thử nghiệm phải được thực hiện với thời gian chảy là 10 giây ± 1 giây và ở nhiệt độ 20 °C ± 2 °C.

Bảng 12 - Phân loại khả năng kháng chất lỏng

| Mức chất lượng c | 1 | 2 |

| Dòng chảy | Không yêu cầu | > 80% (không thấm vào bề mặt trong cùng) |

9.4 Độ kín găng tay

Găng tay mẫu, khi được thử theo 11.1, sau khi xử lý sơ bộ theo quy định trong 5.4.1, phải được phân loại theo các mức chất lượng ghi trong Bảng 13.

Bảng 13 - Phân loại độ kín của găng tay bảo hộ

| Mức chất lượng c | 1 | 2 |

| Kẽ hở | Không yêu cầu | Không kẽ hở |

9.5 Khả năng chống xâm nhập của virus

Các đường may ghép các bộ phận của găng tay, khi được thử nghiệm theo ISO 16604: 2004 sau khi xử lý sơ bộ theo quy định trong 5.4.1, chịu áp suất và trình tự thời gian là 0 kPa trong 5 phút, tiếp theo là 14 kPa trong 1 phút và 0 kPa trong ≥54 phút. Các mẫu thử phải đạt được các mức chất lượng quy định trong Bảng 14. Không được sử dụng màn chắn để đỡ mẫu.

Bảng 14 - Phân loại khả năng chống xâm nhập của virus

| Mức chất lượng c | 1 | 2 |

| Thời gian thâm nhập của Phi-X 174 Phút | Không yêu cầu | ≥ 60 |

10 Yêu cầu về ergonomic (công thái học) của găng tay

10.1 Độ linh hoạt

Găng tay mẫu, khi được kiểm tra độ linh hoạt theo mục 6.2 của EN 420:2003 A:2009 sau khi xử lý sơ bộ theo quy định trong 5.4.1, phải đạt được tính năng theo yêu cầu trong Bảng 15.

Bảng 15 - Phân loại độ linh hoạt

| Mức chất lượng d | 1 | 2 |

| Cấp độ linh hoạt | ≥ 1 | ≥ 2 |

10.2 Độ bám chặt

Găng tay mẫu, khi được thử nghiệm theo mục 11.2, phải có khả năng chịu được trọng lượng theo tính năng yêu cầu trong Bảng 16.

Bảng 16 - Phân loại bám

| Mức chất lượng d | 1 | 2 |

| Khả năng kéo trọng lượng so với tay không, % | ≥ 80 | ≥ 80 |

10.3 Lộn lớp lót

Lớp lót không bị lộn ra khi rút tay khỏi găng tay.

10.4 Độ thuận tiện khi đeo vào và tháo ra

Găng tay của cả hai cấp độ chất lượng phải được thử nghiệm theo 11.4. Thời gian đeo và tháo trung bình khi tay khô đối với cả găng tay khô và ướt không quá 10 giây và thời gian đeo và tháo trung bình khi tay ướt đối với cả găng tay khô và ướt không quá 20 giây và phải hoàn thành thử nghiệm. Lớp lót bên trong hoặc lớp chắn ẩm không bị bong ra và các ngón tay đều có thể xỏ vào.

11 Phương pháp thử

11.1 Thử nghiệm độ kín của găng tay

11.1.1 Nguyên tắc

Đối tượng thử nghiệm đeo găng tay trên găng tay bên trong có vạch đánh dấu nước, nhúng một phần bàn tay vào thùng nước và uốn cong bàn tay. Sau đó kiểm tra các dấu nước trong găng tay.

11.1.2. Thiết bị

Găng tay đánh dấu sự làm ướt bởi nước phải bao phủ toàn bộ bàn tay người thử nghiệm. Găng tay đánh dấu sự làm ướt bởi nước phải được làm bằng vải dễ đánh dấu nước để xác định rò rỉ. Ví dụ về vật liệu làm găng tay đánh dấu nước là 100% cotton với trọng lượng 50 g/m2 ± 10 g/m2 và độ dày 0,5 mm ± 0,1 mm.

Nước được sử dụng để kiểm tra độ kín phải được xử lý bằng chất hoạt động bề mặt không tạo bọt để giảm sức căng bề mặt xuống dưới 34 dyn/cm ± 5 dyn/cm.

11.1.3 Lấy mẫu

Tối thiểu ba đôi găng tay với 3 kích thước nhỏ nhất, trung bình và lớn nhất trong phạm vi của nhà sản xuất, phải được sử dụng để thử nghiệm bởi ít nhất hai đối tượng thử nghiệm khác nhau.

11.1.4 Quy trình

11.1.4.1 Đối tượng thử nghiệm phải có kích thước bàn tay so với chiều dài bàn tay và chu vi của găng tay lớn và nhỏ càng vừa khít càng tốt.

11.1.4.2 Đối tượng thử nghiệm đeo mẫu găng tay trên găng tay có vạch dấu nước.

11.1.4.3 Đối tượng thử nghiệm nhúng mẫu găng tay vào nước 20°C ± 3°C trong 25 mm tính từ đỉnh của mẫu găng tay trong 5 phút. Đối tượng thử nghiệm phải uốn mẫu găng tay theo chuyển động nắm chặt 10 giây/lần.

11.1.4.4 Đối tượng thử nghiệm tháo mẫu găng tay.

11.1.4.5 Kiểm tra dấu hiệu ngấm nước trong găng tay.

11.1.5 Báo cáo

Phải báo cáo về sự xuất hiện của các vết nước trên găng tay bên trong sau khi thử nghiệm đối với tất cả các mẫu. Sự xuất hiện của các vết nước trên găng tay bên trong sau khi thử nghiệm bất kỳ găng tay nào sẽ bị coi là rò rỉ và bị loại.

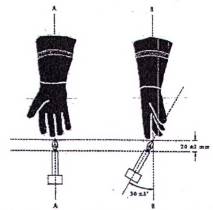

11.2 Thử nghiệm độ bám

11.2.1 Nguyên tắc

So sánh khả năng đối tượng thử nghiệm nâng bằng tay không khi sử dụng dây kéo khô với khi đeo găng tay ướt trên dây khô và ướt.

11.2.2 Thiết bị

Tiến hành thử nghiệm độ bám phải bằng một dây polyester 3 sợi có đường kính 9,5 mm, được căng sẵn và gắn vào thiết bị đo lực đã hiệu chuẩn.

11.2.3 Lấy mẫu

Tối thiểu ba đôi găng tay với 3 kích thước nhỏ nhất, trung bình và lớn nhất trong phạm vi của nhà sản xuất sẽ được sử dụng để thử nghiệm bởi ít nhất hai đối tượng thử nghiệm khác nhau. Mỗi bộ găng tay hoàn chỉnh phải được kiểm tra trong tình trạng mới như khi được phân phối. Mỗi thử nghiệm sẽ được thực hiện với một đôi găng tay riêng. Phòng thí nghiệm phải đảm bảo rằng các mẫu găng tay không được xử lý làm mềm đặc biệt trước khi thử nghiệm. Các mẫu găng tay phải được xử lý trước như quy định trong mục 5.4.2 và 5.4.3.

11.2.4 Quy trình

11.2.4.1 Đối tượng thử nghiệm phải có kích thước bàn tay so với chiều dài bàn tay, chu vi của găng tay lớn và nhỏ càng vừa khít càng tốt.

11.2.4.2 Mỗi đối tượng thử nghiệm phải thực hiện ba lần liên tiếp để tăng càng nhiều trọng lượng càng tốt bằng cách sử dụng dây khô, sử dụng cả hai tay và giữ cả hai chân cố định trên mặt đất trong khi kéo dây xuống. Phải giữ dây thẳng bằng bàn tay đang nắm chặt ở vị trí trung lập về mặt kết cấu mà không xoắn dây quanh bàn tay hoặc cánh tay. Kỹ thuật kéo của tất cả các thử nghiệm phải giống nhau. Trọng lượng trung bình được nâng trong ba lần thử nghiệm phải là khả năng bằng tay không.

11.2.4.3 Găng tay mẫu thử khô phải được thử nghiệm trên dây khô và sau đó trên dây ướt (xem 11.2.4.7.2).

11.2.4.4 Găng tay mẫu thử ướt phải được thử nghiệm trên dây khô và sau đó trên dây ướt.

11.2.4.5 Mỗi đối tượng thử nghiệm phải được đánh giá với tối thiểu ba đôi găng tay. Các đối tượng thử nghiệm phải thử mỗi đôi găng tay trong ít nhất sáu lần thử nghiệm độ bám cho mỗi nhóm điều kiện, với ít nhất ba thử nghiệm độ bám với găng tay cỡ nhỏ và ba thử nghiệm độ bám với găng tay cỡ lớn.

11.2.4.6 Khả năng kéo trọng lượng của đối tượng thử nghiệm đeo găng tay phải được so sánh với khả năng nâng vật bằng tay không. Tỷ lệ phần trăm giữa khả năng kéo vật nặng bằng găng tay và khả năng nâng vật bằng tay không phải được tính theo Công thức (1).

|

| (1) |

11.2.4.7 Dây thử phải thực hiện như sau.

11.2.4.7.1 Đối với dây khô, dây phải được bảo quản từ 20 giờ đến 24 giờ ở nhiệt độ tiêu chuẩn 20°C ± 2°C và độ ẩm tương đối tiêu chuẩn là 65% ± 5%.

11.2.4.7.2 Đối với dây ướt, dây phải được điều chỉnh trước theo mục 4.6 của EN 13087-1:2000, phương pháp 1.“Thử nghiệm độ bám trên dây ướt phải được hoàn thành trong vòng 15 phút sau khi lấy dây ra khỏi nước.

11.2.5 Báo cáo

Phải báo cáo phần trăm kiểm soát tay không đối với từng mẫu, điều kiện và đối tượng thử nghiệm của đôi găng tay được thử nghiệm một hoặc nhiều mẫu thử găng tay không đạt thử nghiệm này sẽ coi là không đạt yêu cầu.

11.3 Thử nghiệm lộn lớp lót

11.3.1 Nguyên tắc

Đo thời gian đeo đối với găng tay đã được giặt nhiều lần để xác định lỗi của các bộ phận lót trong găng tay.

11.3.2 Lấy mẫu

Tối thiểu ba đôi găng tay với 3 kích thước nhỏ nhất, trung bình và lớn nhất trong phạm vi của nhà sản xuất, sẽ được sử dụng để thử nghiệm bởi ít nhất hai đối tượng thử nghiệm khác nhau. Các mẫu thử phải được điều chỉnh như quy định trong mục 5.4.2.

11.3.3 Quy trình

Đối tượng thử nghiệm phải có kích thước bàn tay so với chiều dài bàn tay và chu vi của găng tay lớn và nhỏ càng vừa khít càng tốt.

11.3.4 Xác định thời gian đeo cơ sở

Thử nghiệm được thực hiện trên mẫu găng tay ở trạng thái mới sau khi điều chỉnh khô như quy định trong mục 5.4.2.

11.3.4.1. Thời gian để đeo một chiếc găng tay của cặp găng tay mẫu phải được xác định bằng cách đo thời gian để đối tượng thử nghiệm đeo một chiếc găng tay trong ba lần thử liên tiếp mà không làm thay đổi lớp lót găng tay mẫu giữa các lần thử.

11.3.4.2. Mỗi thử nghiệm đeo găng tay sẽ bắt đầu với găng tay nằm trước đối tượng thử nghiệm và kết thúc khi các ngón tay của đối tượng thử nghiệm đã vào găng tay mẫu.

11.3.4.3. Giá trị trung bình của ba lần thử đeo đầu tiên sẽ được sử dụng làm thời gian đeo găng đường cơ sở. Thời gian đeo găng tay đường cơ sở không được vượt quá 10 giây.

11.3.5. Xác định thời gian mang găng

Thử nghiệm được thực hiện trên các cặp găng tay mẫu sau khi xử lý sơ bộ như quy định trong 5.4.1, ngoại trừ không có lần uốn cuối cùng, tiếp theo là xử lý khô như quy định trong 5.4.2.

11.3.5.1. Lặp lại các bước 11.3.4.1 và 11.3.4.2.

11.3.5.2. Giá trị thời gian trung bình của ba lần đeo găng tay đầu tiên sẽ được sử dụng làm thời gian đeo găng tay cuối cùng.

11.3.6. Báo cáo

Thời gian đeo găng tay cuối cùng và thời gian đeo găng tay cơ sở phải được báo cáo chính xác đến 0,1 s cho mỗi thử nghiệm. Thời gian cuối cùng và thời gian cơ sở trung bình sẽ được tính toán và báo cáo. Mức chất lượng đạt/ không đạt sẽ được xác định bằng cách sử dụng thời gian đeo găng tay cuối cùng trung bình và thời gian đeo găng tay đầu tiên trung bình.

11.4. Thí nghiệm độ thoải mái khi đeo vào và tháo ra

11.4.1. Nguyên tắc

Thời gian khi đeo và tháo của một găng tay đã giặt nhiều lần phải được đo cho các tổ hợp sau: tay khô/găng tay khô, tay ướt/găng tay khô, tay khô/găng tay ướt, tay ướt/găng tay ướt.

11.4.2. Mẫu thử

Tối thiểu ba cặp găng tay, mỗi cặp với từng kích thước: nhỏ nhất, trung bình và lớn nhất trong phạm vi của nhà sản xuất, sẽ được sử dụng để thử nghiệm bởi ít nhất hai đối tượng thử nghiệm khác nhau. Các mẫu thử phải được xử lý sơ bộ như quy định trong 5.4.1.

11.4.3. Quy trình

Đối tượng thử nghiệm phải được chọn sao cho kích thước bàn tay của họ gần với giữa khoảng phạm vi của chiều dài bàn tay và chu vi bàn tay đối với các găng tay nhỏ và lớn.

11.4.3.1. Mỗi thử nghiệm đeo và tháo sẽ bắt đầu với găng tay nằm trước đối tượng thử nghiệm và sẽ kết thúc khi găng tay lại nằm trước đối tượng thử nghiệm.

11.4.3.2. Thời gian để đeo và tháo một găng tay của cặp mẫu thử phải được xác định bằng cách đo thời gian để đối tượng thử nghiệm đeo và tháo 1 chiếc găng tay trong ba lần thử liên tiếp mà không làm thay đổi lớp lót của găng tay mẫu giữa các lần thử. Găng tay phải được đeo theo quy trình đeo của nhà sản xuất. Sau đó, găng tay phải được tháo ra bằng cách nắm các đầu ngón tay của các ngón giữa trong khi kéo bàn tay ra khỏi găng tay. Đối tượng thử nghiệm được phép mang và đeo găng tay tay phải hoặc tay trái tùy theo tay thuận của họ. Trường hợp găng tay không thể đeo được do lớp lót bên trong hoặc lớp chắn ẩm bị bong ra thì việc thử găng tay đó sẽ bị dừng lại và găng tay đó sẽ coi là không đạt thử nghiệm. Nếu bất kỳ ngón tay nào không thể nhét được hoàn toàn vào găng tay, thì thử nghiệm đối với găng tay đó sẽ bị dừng lại và găng tay đó sẽ coi là không đạt thử nghiệm.

11.4.3.3 Thời gian để đeo và tháo găng tay sẽ là trung bình của tất cả 18 thử nghiệm [3 thử nghiệm x 3 găng tay x 2 đối tượng thử nghiệm (lớn và nhỏ)].

11.4.3.4. Thời gian để đeo và tháo găng tay phải được xác định theo bốn điều kiện sau:

a) tay khô và găng tay dược xử lý trước theo 5.4.2;

b) tay ướt và găng tay được xử lý trước theo 5.4.3;

c) tay được xử lý theo 11.4.3.5 và găng tay được xử lý trước theo 5.4.2;

d) tay được xử lý theo 11.4.3.5 và găng tay được xử lý trước theo 5.4.3.

11.4.3.5. Các bàn tay của đối tượng thử nghiệm phải được ngâm hoàn toàn trong nước ở nhiệt độ phòng (21 °C ± 3°C) trong 10 giây. Ngay sau đó, đối tượng thử nghiệm phải bắt đầu các thử nghiệm theo yêu cầu của 11.4.3.4 c) hoặc 11.4.3.4 d).

11.4.4. Báo cáo

Thời gian đeo và tháo găng trung bình cho bốn điều kiện tay khô/găng tay khô, tay khô/găng tay ướt, tay ướt/găng tay khô và tay ướt/găng tay ướt phải được báo cáo hoặc trong trường hợp lớp lót bên trong hoặc lớp kháng ẩm bị bung ra hoặc đối tượng không thể cho đầy đủ tất cả các ngón tay vào găng, thử nghiệm sẽ không được hoàn thành.

12. Tính tương thích

Găng tay phải tương thích với các vật dụng khác của Thiết bị bảo hộ cá nhân dành cho người chữa cháy theo ISO 11999-2.

13. Ghi nhãn

Việc ghi nhãn phải phù hợp với ISO 11999-1.

14. Thông tin của Nhà sản xuất

Găng tay phải được cung cấp thông tin của nhà sản xuất phù hợp với ISO 11999-1.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12366-4:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12366-4:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12366-4:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12366-4:2023 DOC (Bản Word)