- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 14117:2024 Tre và các sản phẩm từ tre - Tre ép khối chịu lực

| Số hiệu: | TCVN 14117:2024 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Nông nghiệp-Lâm nghiệp |

| Trích yếu: | Tre và các sản phẩm từ tre - Tre ép khối chịu lực | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/05/2024 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 14117:2024

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 14117:2024

TIÊU CHUẨN QUỐC GIA

TCVN 14117:2024

TRE VÀ CÁC SẢN PHẨM TỪ TRE - TRE ÉP KHỐI CHỊU LỰC

Bamboo and bamboo products - Structural bamboo scrimber

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phân loại

5 Yêu cầu kỹ thuật

6 Phương pháp thử

7 Phương pháp xác định giá trị đặc trưng của tính chất cơ học

8 Quy định kiểm tra

9 Bao gói, ghi nhãn, vận chuyển và bảo quản

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 14117: 2024 được xây dựng trên cơ sở tham khảo LY/T 3194:2020.

TCVN 14117: 2024 do Viện Khoa học Lâm nghiệp biên soạn, Bộ Nông nghiệp và Phát triển Nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

TRE VÀ CÁC SẢN PHẨM TỪ TRE - TRE ÉP KHỐI CHỊU LỰC

Bamboo and bamboo products - Structural bamboo scrimber

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các thuật ngữ và định nghĩa, phân loại, yêu cầu kỹ thuật, phương pháp xác định các giá trị đặc trưng của tính chất cơ học, qui tắc kiểm tra, ký hiệu, đóng gói và vận chuyển tre ép khối sử dụng trong kết cấu chịu lực.

Tiêu chuẩn này áp dụng cho tre ép khối để sản xuất các kết cấu kỹ thuật.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 7790-1 (ISO 2859-1), Quy trình lấy mẫu để kiểm tra định tính - Phần 1: Chương trình lấy mẫu được xác định theo giới hạn chất lượng chấp nhận (AQL) để kiểm tra từng lô.

TCVN 8044 (ISO 3129), Gỗ - Phương pháp lấy mẫu và yêu cầu chung đối với các phép thử cơ lý.

Bộ TCVN 9311 (ISO 834), Thử nghiệm chịu lửa - Các bộ phận công trình xây dựng.

TCVN 10752:2015, Độ bền tự nhiên của gỗ và các sản phẩm gỗ - Ván gỗ nhân tạo - Phương pháp xác định khả năng chống chịu nấm hại gỗ basidiomycetes.

TCVN 11355:2016, Thuốc bảo quản gỗ - Xác định hiệu lực chống mối gỗ ẩm - Phương pháp trong phòng thí nghiệm.

Bộ TCVN 11899 (ISO 12460), Ván gỗ nhân tạo - Xác định hàm lượng formaldehyt phát tán.

TCVN 11904 (ISO 9426), Ván gỗ nhân tạo - Xác định kích thước tấm.

TCVN 13705:2023, Chế phẩm bảo quản gỗ - Xác định hiệu lực phòng chống nấm mốc hại bề mặt gỗ - Phương pháp trong phòng thí nghiệm.

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, sử dụng các thuật ngữ và định nghĩa sau:

3.1

Tre ép khối (bamboo scrimber)

Các bó nan tre sau cán dập được xếp theo chiều song song với sợi tre và được dán ép tạo thành tre ép khối dạng tấm, khối hộp.

3.2

Tre ép khối bằng phương pháp ép nhiệt (hot-pressing bamboo scrimber)

Các bó nan tre sau cán dập được xếp theo chiều song song với sợi tre và được dán ép thành tấm ván bằng phương pháp ép nhiệt.

3.3

Tre ép khối bằng phương pháp ép nguội định hình và sấy đóng rắn (cold molding and hot- pressing bamboo scrimber)

Các bó nan tre sau cán dập được xếp theo chiều song song với sợi tre và được dán ép thành khối hộp bằng phương pháp ép nguội định hình và sấy đóng rắn.

3.4

Tre ép khối chịu lực (Structural bamboo scrimber)

Tre ép khối đáp ứng yêu cầu về chịu lực của kỹ thuật sản xuất.

3.5

Phương chiều dày (thick direction)

Phương song song với áp lực ép khi tre ép khối được ép nguội hoặc ép nóng.

3.6

Phương chiều rộng (width direction)

Phương vuông góc với áp lực ép khi tre ép khối được ép nguội hoặc ép nóng.

3.7

Mặt bên theo chiều dày (thick surfaces)

Mặt cắt dọc theo chiều dày của tre ép khối.

3.8

Mặt bên theo chiều rộng (width surfaces)

Mặt cắt dọc theo chiều rộng của tre ép khối.

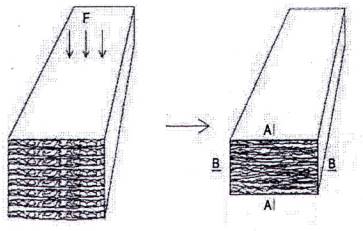

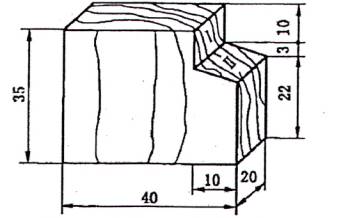

CHÚ DẪN:

F là lực ép;

Mặt cắt A-A: Chiều dày của sản phẩm;

Mặt cắt B-B: Chiều rộng của sản phẩm.

Hình 1 - Mặt cắt của sản phẩm tre ép khối

3.9

Phồng rộp (blister)

Các khuyết tật phồng rộp, lỗ thủng và lồi lõm cục bộ trên bề mặt tre ép khối do khâu dán dính.

3.10

Tách sợi (broken thorn)

Hiện tượng sợi tre bị tách ra và nhô lên trên bề mặt tre ép khối.

3.11

Tách lớp (delamination)

Hiện tượng tách lớp trên bề mặt tre ép khối do khâu dán dính.

3.12

Mục (decay)

Hiện tượng vách tế bào của trẹ bị phân hủy bởi nấm mục hoặc các vi sinh vật khác, dẫn đến cấu trúc mô tre bị mục nát và phân hủy, bao gồm cả mục trắng, mục nâu và mục mềm.

3.13

Nấm mốc (mildew)

Chất liệu và màu sắc của tre ép khối bị biến đổi do sự phát triển của nấm mốc và vi khuẩn làm biến màu.

4 Phân loại

4.1 Theo môi trường sử dụng

- Tre ép khối chịu lực trong kết cấu nội thất;

- Tre ép khối chịu lực trong kết cấu ngoại thất.

4.2 Theo mức độ bền cơ học

- 28E-165f;

- 18E-135f;

- 10E - 90f.

CHÚ THÍCH: “28E-165f” đại diện cho giá trị của môđun đàn hồi khi uốn tĩnh là 28,0 GPa và độ bền uốn tĩnh là 165,0 MPa của tre ép khối.

5 Yêu cầu kỹ thuật

5.1 Quy cách kích thước và dung sai

5.1.1 Kích thước tiêu chuẩn

Quy cách kích thước của tre ép khối chịu lực phải đáp ứng các yêu cầu theo quy định tại Bảng 1.

Bảng 1 - Kích thước tiêu chuẩn

| Chỉ tiêu | Đơn vị tính | Tre ép khối bằng phương pháp ép nhiệt | Tre ép khối bằng phương pháp ép nguội định hình và sấy đóng rắn |

| Chiều dài | mm | 1860 ~ 2600 | 1860 ~ 2600 |

| Chiều rộng | mm | 100 ~1220 | 100 ~ 220 |

| Chiều dày | mm | 20 ~ 50 | 20 ~ 160 |

| CHÚ THÍCH: Tùy theo thương lượng giữa nhà cung cấp và khách hàng, có thể sản xuất tre ép khối bằng phương pháp ép nhiệt với các thông số kỹ thuật khác. | |||

5.1.2 Dung sai kích thước

Dung sai kích thước của tre ép khối chịu lực phải đáp ứng các yêu cầu theo quy định tại Bảng 2.

Bảng 2 - Dung sai kích thước

| Chỉ tiêu | Đơn vị tính | Dung sai | |

| Chiều dài | mm | + 10,0 | |

|

|

| 0 | |

| Chiều rộng | ≤ 200 | mm | + 5,0 |

|

|

|

| 0 |

|

| > 200 | mm | + 10,0 |

|

|

|

| 0 |

| Chiều dày | ≤ 20 | mm | ± 0,3 |

|

| > 20 ~ ≤ 40 | mm | ± 0,4 |

|

| > 40 | mm | ±0,5 |

| Độ vuông góc | mm/m | 1,0 | |

| Độ thẳng cạnh | mm/m | 1,0 | |

| Độ phẳng | % | 1,0 | |

| CHÚ THÍCH: Các thông số kỹ thuật và dung sai kích thước khác được thỏa thuận giữa nhà cung cấp và khách hàng. | |||

5.2 Chất lượng ngoại quan

Chất lượng ngoại quan của tre ép khối chịu lực phải đáp ứng các yêu cầu theo quy định tại Bảng 3.

Bảng 3 - Chất lượng ngoại quan

| Tên khuyết tật | Giới hạn cho phép |

| Phồng rộp | Không cho phép |

| Tách lớp | Không cho phép |

| Tách sợi | Không rõ ràng |

| Mục | Không cho phép |

| Nấm mốc | Không rõ ràng |

| CHÚ THÍCH 1: Không rõ ràng - dưới ánh sáng tự nhiên, cách bề mặt tre ép khối 0,4 m với thị lực bình thường, không dễ phân biệt bằng mắt thường. CHÚ THÍCH 2: Các yêu cầu khác về chất lượng ngoại quan được thỏa thuận giữa nhà cung cấp và khách hàng. | |

5.3 Tính chất vật lý và cơ học

5.3.1 Tính chất vật lý

Các tính chất vật lý của tre ép khối chịu lực phải đáp ứng các yêu cầu theo quy định tại Bảng 4.

Bảng 4 - Tính chất vật lý của tre ép khối chịu lực

| Tính chất vật lý | Đơn vị tính | Mức |

| Khối lượng riêng | g/cm3 | ≥ 0,85 |

| Độ ẩm | % | 6 ~ 15 |

| Độ trương nở theo chiều dày | % | ≤ 10,0 |

| Độ trương nở theo chiều rộng | % | ≤ 4,0 |

| Lượng phát thải formaldehyt | mg/m3 | 0,124 |

5.3.2 Tính chất cơ học

Tre ép khối chịu lực được chia thành 3 cấp độ bền, các giá trị của tính chất cơ học của mỗi cấp độ bền phải đáp ứng các yêu cầu theo quy định tại Bảng 5. Đối với vật liệu tre ép khối chịu lực có chỉ số tính chất vượt quá cấp độ bền “28E-165f sẽ được xếp vào cấp độ bền "28E-165f"; đối với tre ép khối chịu lực có chỉ số nằm trong khoảng giữa hai cấp độ bền, nên sử dụng cấp độ bền thấp hơn; không nên sử dụng tre ép khối chịu lực có cấp độ bền ‘'10E-90f.

Bảng 5 - Các chỉ số về tính chất cơ học của tre ép khối chịu lực

| Cấp độ bền | Môđun đàn hồi uốn tĩnh (MPa) | Độ bền uốn tĩnh (MPa) | Độ bền kéo song song với sợi (MPa) | Độ bền nén song song với sợi (MPa) | Độ bền cắt song song với sợi (MPa) | Độ bền nén ngang thớ | |

| Cục bộ (MPa) | Toàn bộ (MPa) | ||||||

| 28E-165f | 28,0 x 103 | 165,0 | 130,0 | 85,0 | 15,5 | 20,5 | 18,5 |

| 18E-135f | 18,0 x 103 | 135,0 | 109,0 | 71,0 | 15,0 | 16,5 | 16,0 |

| 10E-90f | 10,0 x 103 | 90,0 | 51,0 | 42,0 | 9,0 | 9,0 | 5,5 |

| CHÚ THÍCH 1: Các giá trị trong bảng là giá trị tối thiểu cần thiết để đánh giá các giá trị của các tính chất cơ học của mẫu tre ép khối; CHÚ THÍCH 2: "28E-165f đại diện cho giá trị của môđun đàn hồi uốn tĩnh là 28,0 GPa và độ bền uốn tĩnh là 165,0 MPa của tre ép khối. | |||||||

5.3.3 Quy định hiệu suất chống cháy

Khi nhà cung cấp và khách hàng đều có yêu cầu về hiệu suất chống cháy của tre ép khối chịu lực thì phải đáp ứng các yêu cầu về hiệu suất chống cháy theo LY/T 2381, như sau:

- Hiệu suất chống cháy của tre ép khối chịu lực phải được xác định bởi các yêu cầu về cấp độ chống cháy của các thành phần tòa nhà mà chúng được tạo thành. Các yêu cầu chống cháy của các bộ phận tòa nhà phải đáp ứng các thông số kỹ thuật thiết kế hoặc tài liệu thiết kế phòng chữa cháy có liên quan.

+ Phương pháp kiểm tra hiệu suất đốt cháy thực hiện theo 6.5.1.

+ Phương pháp kiểm tra thử nghiệm chịu lửa - Các bộ phận công trình xây dựng thực hiện theo TCVN 9311 (ISO 834).

- Khi tre ép khối chịu lực sử dụng riêng lẻ như một thành phần khó cháy được xử lý bằng chất chống cháy và hiệu suất đốt cháy theo Bảng 6.

Bảng 6 - Cấp hiệu suất cháy và tiêu chí phân loại của vật liệu

| Loại vật liệu | Mức hiệu suất đốt cháy | Tịêu chí phân loại |

| Vật liệu xây dựng dạng phẳng | B1 | Chĩ số tốc độ đốt cháy FIGRA0,2MJ ≤ 120 w/s; Sự lan truyền bên của ngọn lửa không chạm tới mép của cánh dài của mẫu thử; Tổng nhiệt lượng tỏa ra trong 600 s THR600 S ≤ 7,5 MJ |

| Chiều cao đầu ngọn lửa Fs ≤ 150 mm trong vòng 60 s; Trong vòng 60 s, không có hiện tượng nhỏ giọt gây cháy giấy lọc | ||

| Chỉ số tốc độ đốt cháy FIGRA0,4 MJ ≤ 250 W/s; Sự lan truyền bên của ngọn lửa không chạm tới mép của cánh dài của mẫu thử; Tổng nhiệt lượng tỏa ra trong 600 s THR600 S ≤ 15 M J | ||

| Chiều cao đầu ngọn lửa Fs ≤ 150 mm trong vòng 60 s; Trong vòng 60 s, không có hiện tượng nhỏ giọt gây cháy giấy lọc | ||

| Vật liệu lát sàn | B1 | Tổng bức xạ nhiệt tới hạn CHF ≥ 8,0 kW/m2 |

| Trong vòng 20 s, chiều cao đầu ngọn lửa đạt Fs ≤ 150 mm | ||

| Tổng bức xạ nhiệt tới hạn CHF ≥ 4,5 kW/m2 | ||

| Trong vòng 20 s, chiều cao đầu ngọn lửa đạt Fs ≤ 150 mm | ||

| Đồ nội thất | B1 | Giá trị cuối cùng của tốc độ phóng điện trường nhiệt là ≤ 200 kW Tổng nhiệt lượng tỏa ra trong vòng 5 min là ≤ 30 MJ Mật độ khối tối đa ≤ 75% |

5.3.4 Độ bền sinh học

Khi nhà cung cấp và khách hàng đều có yêu cầu về độ bền sinh học, khả năng chống nấm mục, chống mối và chống nấm mốc của tre ép khối thì phải đáp ứng các yêu cầu theo quy định tại Bảng 7.

Bảng 7 - Độ bền sinh học của tre ép khối chịu lực

| Độ bền sinh học | Cấp chất lượng | |

| Cấp độ | Mô tả | |

| Khả năng chống nấm mốc | 1 | S1 ≤ 10% và S2 ≤ 5% |

| Khả năng chống nấm mục | Đạt | a) Hao hụt khối lượng trung bình của các mẫu ván thử nghiệm thấp hơn 3% và b) Không quá một mẫu ván thử nghiệm bị hao hụt hơn 3% nhưng ít hơn 5%. |

| Khả năng chống mối | 0 | Mối không hại |

| 1 | Mối đã có dấu hiệu hại; i) Bề mặt mẫu thử bị gặm nhưng chiều sâu vết gặm không đủ lớn để đo được, trên diện tích không hạn chế, hoặc ii) Mối gặm sâu đến 0,5 mm trên diện tích hạn chế hoặc trên tổng diện tích không quá 30 mm2, hoặc iii) Cả i) và ii) | |

| 2 | Mối hại nhẹ: i) vết gặm sâu 1 mm trên diện tích không quá 1/10 bề mặt mẫu thử; ii) Một vết đào sâu duy nhất đến 3 mm, hoặc iii) Cả i) và ii) | |

| CHÚ THÍCH: Cấp độ chất lượng được thỏa thuận giữa nhà cung cấp và khách hàng. S1: Là tỷ lệ phần trăm diện tích mẫu bị mốc; S2: Là tỷ lệ phần trăm diện tích phần nấm phát triển mạnh đến mức chế mất màu của mẫu. | ||

6 Phương pháp thử

6.1 Phương pháp xác định chất lượng ngoại quan

6.1.1 Chiều cao của bàn kiểm tra khoảng 700 mm.

6.1.2 Nguồn chiếu sáng là ba bóng đèn huỳnh quang 40W, khoảng cách giữa các đèn khoảng 400 mm, chiều dài các đèn song song với chiều dài của tre ép khối, chiều cao của đèn tính từ bàn kiểm tra khoảng 2 m, không để ánh sáng tự nhiên ảnh hưởng đến việc kiểm tra.

6.1.3 Người kiểm tra phải có thị lực bình thường (hoặc thị lực đã điều chỉnh) và kiểm tra từng tấm một ở cả hai đầu của chiều dài tre ép khối. Khoảng cách nhìn từ 0,5 m đến 1,5 m và góc nhìn 30° ~ 90°.

6.2 Phương pháp xác định kích thước và dung sai

6.2.1 Thiết bị, dụng cụ

6.2.1.1 Panme có độ chính xác 0,01 mm

6.2.1.2 Thước kẹp có độ chính xác 0,5 mm

6.2.1.3 Thước dây có độ chính xác 1 mm

6.2.2 Đo chiều dài và chiều rộng

Thực hiện theo phương pháp quy định trong TCVN 11904 (ISO 9426).

6.2.3 Đo kích thước chiều dày

Thực hiện theo phương pháp quy định trong TCVN 11904 (ISO 9426).

6.2.4 Đo độ vuông góc

Thực hiện theo phương pháp quy định trong TCVN 11904 (ISO 9426).

6.2.5 Đo độ thẳng cạnh

Thực hiện theo phương pháp quy định trong TCVN 11904 (ISO 9426).

6.2.6 Đo độ phẳng

Thực hiện theo phương pháp quy định trong TCVN 11904 (ISO 9426).

6.3 Phương pháp xác định tính chất vật lý

6.3.1 Xác định độ ẩm

6.3.1.1 Nguyên tắc

Xác định tỷ lệ chênh lệch khối lượng trước và sau khi sấy khô kiệt.

6.3.1.2 Thiết bị, dụng cụ

6.3.1.2.1 Cân, có độ chính xác 0,01 g.

6.3.1.2.2 Tủ sấy, đối lựa cưỡng bức có khả năng duy trì nhiệt độ (103 ± 2) °C.

6.3.1.2.3 Bình hút ẩm, kín có chứa chất hút ẩm để duy trì môi trường khô.

6.3.1.3 Mẫu thử

Khối lượng của mẫu thử không nhỏ hơn 20 g. Chiều dày của mẫu thử là chiều dày của sản phẩm và hình dạng không bị hạn chế. Các cạnh của mẫu thử được cắt vuông góc và vệ sinh sạch sẽ.

6.3.1.4 Cách tiến hành

6.3.1.4.1 Mẫu thử phải được cân ngay sau khi cắt, chính xác đến 0,01 g. Nếu không thể cân ngay, nên tránh để độ ẩm của mẫu thử thay đổi.

6.3.1.4.2 Mẫu thử được sấy khô ở nhiệt độ (103 ± 2) °C cho đến khi khối lượng không đổi, và mẫu thử đã sấy khô phải được đặt trong bình hút ẩm để làm mát ngay lập tức giảm thiểu sự hút ẩm. Sau khi để nguội đến nhiệt độ phòng, cân với độ chính xác 0,01 g. Chênh lệch khối lượng giữa hai lần cân liên tiếp cách nhau 6 h nhỏ hơn 0,1% khối lượng của mẫu, có nghĩa là khối lượng của mẫu không đổi.

6.3.1.5 Tính và biểu thị kết quả

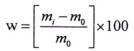

6.3.1.5.1 Độ ẩm, w, của mẫu thử được tính theo công thức (1), chính xác đến 0,1 %

|

| (1) |

trong đó:

w là độ ẩm của mẫu thử, tính bằng %;

mi là khối lượng ban đầu của mẫu thử, tính bằng gam (g);

m0 là khối lượng sấy khô kiệt của mẫu thử, tính bằng gam (g).

6.3.1.5.2 Độ ẩm của một tấm ván là giá trị trung bình cộng của kết quả nhận được trên các mẫu thử riêng lẻ trong cùng một tấm ván, chính xác đến 0,1%.

6.3.2 Xác định khối lượng riêng

6.3.2.1 Nguyên tắc

Xác định tỷ lệ khối lượng của mẫu thử so với thể tích của nó.

6.3.2.2 Thiết bị, dụng cụ

6.3.2.2.1 Panme (Micrometer), có độ chính xác 0,01 mm. Chọn dải đo theo chiều dày mẫu thử là 0 mm - 25 mm; 25 mm - 50 mm; 50 mm - 75 mm.

6.3.2.2.2 Thước kẹp, có độ chia vạch 0,05 mm. Phạm vi đo từ 0 mm - 150 mm.

6.3.2.2.3 Cân, có độ chính xác 0,01 g.

6.3.2.3 Mẫu thử

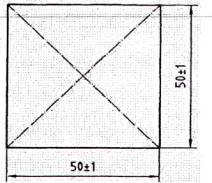

6.3.2.3.1 Kích thước mẫu thử

Chiều dài I = (50 ± 1) mm; Chiều rộng b = (50 ± 1) mm.

6.3.2.3.2 Xử lý cân bằng mẫu thử

Đặt mẫu thử trong môi trường có nhiệt độ (20 ± 2) °C, độ ẩm tương đối (65 ± 5) % cho đến khi khối lượng không đổi. Chênh lệch khối lượng của mẫu thử được cân hai lần liên tiếp cách nhau 24 h nhỏ hơn 0,1% khối lượng của mẫu thử được coi là khối lượng không đổi.

6.3.2.4 Cách tiến hành

6.3.2.4.1 Cân khối lượng của từng mẫu thử chính xác đến 0,01 g.

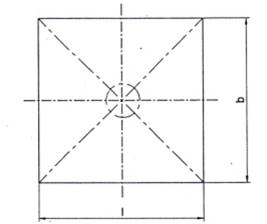

6.3.2.4.2 Đo chiều dày của mẫu thử. Giao điểm các đường chéo của mẫu thử được lấy làm điểm đo chiều dầy (xem Hình 2) chính xác đến 0,01 mm.

6.3.2.4.3 Đo chiều dài và chiều rộng của mẫu thử (xem Hình 2) chính xác đến 0,1 mm.

Hình 2 - Điểm đo chiều dày mẫu thử

6.3.2.5 Tính và biểu thị kết quả

6.3.2.5.1 Khối lượng riêng, ρ của mỗi mẫu thử được tính theo công thức (2), chính xác đến 0,01 g/cm3.

| ρ = m / V | (2) |

trong đó:

ρ là khối lượng riêng của mẫu thử, tính bằng g/cm3;

m là khối lượng mẫu thử, tính bằng gam (g);

V là thể tích của mẫu thử, tính bằng xăngtimét khối (cm3);

6.3.2.5.2 Khối lượng riêng của một tấm ván là giá trị trung bình cộng của kết quả nhận được trên các mẫu thử riêng lẻ trong cùng một tấm ván, chính xác đến 0,01 g/cm3.

6.3.3 Xác định độ trương nở theo chiều rộng

6.3.3.1 Nguyên tắc

Xác định tỷ lệ giữa sự gia tăng chiều rộng mẫu thử sau khi ngâm trong nước so với chiều rộng mẫu thử trước khi ngâm trong nước.

6.3.3.2 Thiết bị, dụng cụ

6.3.3.2.1 Bể ổn nhiệt có khả năng duy trì được nhiệt độ ổn định ở (100 ± 2) °C.

6.3.3.2.2 Thước kẹp với độ chính xác 0,01 mm.

6.3.3.2.3 Tủ sấy đối lưu cưỡng bức có khả năng duy trì được nhiệt độ ổn định ở (63 ± 3) °C

6.3.3.3 Kích thước

Mẫu thử có dạng hình vuông với chiều dài cạnh là (50 ± 1) mm,

6.3.3.4 Cách tiến hành

6.3.3.4.1 Xác định độ trương nở theo chiều rộng sau khi ngâm trong nước của tre ép khối trong kết cấu nội thất.

6.3.3.4.1.1 Đặt mẫu thử trong môi trường có nhiệt độ (20 ± 2) °C, độ ẩm tương đối (65 ± 5) % cho đến khi khối lượng không đổi. Chênh lệch khối lượng của mẫu thử được cân hai lần liên tiếp cách nhau 24 h nhỏ hơn 0,1% khối lượng của mẫu thử được coi là khối lượng không đổi.

6.3.3.4.1.2 Chiều rộng của mẫu thử được đo tại điểm chính giữa chiều dài của mẫu thử với độ chính xác 0,01 mm.

6.3.3.4.1.3 Ngâm mẫu thử vào bể ổn nhiệt có nhiệt độ (63 ± 3) °C và giá trị pH là (7 ± 1). Bề mặt của mẫu thử vuông góc với mặt phẳng nằm ngang. Khoảng cách giữa các mẫu thử, giữa các mẫu thử với đáy bể và thành bể ít nhất là 5 mm; phía trên của mẫu thử phải thấp hơn mặt nước (25 ± 5) mm sao cho mẫu thử trương nở tự do. Ngâm mẫu thử trong thời gian 24 h ± 15 min, sau đó vớt mẫu thử ra, thấm sạch nước trên bề mặt và đo chiều rộng của mẫu thử tại điểm đo ban đầu với độ chính xác 0,01 mm. Phải thay nước sau mỗi lần thử nghiệm.

6.3.3.4.2 Xác định độ trương nở theo chiều rộng sau khi ngâm trong nước của tre ép khối trong kết cấu ngoại thất

6.3.3.4.2.1 Đặt mẫu thử trong môi trường có nhiệt độ (20 ± 2) °C và độ ẩm tương đối (65 ± 5) % cho đến khi khối lượng không đổi. Chênh lệch khối lượng của mẫu thử được cân hai lần liên tiếp cách nhau 24 h nhỏ hơn 0,1% khối lượng của mẫu thử được coi là khối lượng không đồi.

6.3.3.4.2.2 Chiều rộng của mẫu thử được đo tại điểm chính giữa chiều dài của mẫu thử với độ chính xác 0,01 mm.

6.3.3.4.2.3 Ngâm mẫu thử vào bể ổn nhiệt có nhiệt độ (100 ± 2) °C trong 4 h, vớt ra đặt vào tủ sấy, sấy khô ở nhiệt độ (63 ± 3) °C trong 20 h. Tiếp đó ngâm mẫu thử trong bể ổn nhiệt ở nhiệt độ (100 ± 2) °C trong 4 h. Sau đó vớt mẫu thử ra, thấm sạch nước trên bề mặt và để nguội ở nhiệt độ phòng trong thời gian 10 min trước khi đo. Đo chiều rộng của mẫu thử tại điểm đo ban đầu với độ chính xác 0,01 mm. Phép đo phải được hoàn thành trong vòng 10 min. Phải thay nước sau mỗi lần thử nghiệm.

6.3.3.4.3 Tính và biểu thị kết quả

6.3.3.4.3.1 Độ trương nở theo chiều rộng sau khi ngâm trong nước của mẫu thử được tính theo công thức (3), chính xác đến 0,1 %.

|

| (3) |

trong đó:

Gb là độ trương nở theo chiều rộng của mẫu thử sau khi ngâm, tính bằng %;

b1 là chiều rộng của mẫu thử trước khi ngâm, tính bằng milimét (mm);

b2 là chiều rộng của mẫu thử sau khi ngâm, tính bằng milimét (mm).

6.3.3.4.3.2 Độ trương nở theo chiều rộng sau khi ngâm trong nước của tre ép khối là giá trị trung bình cộng của kết quả nhận được trên các mẫu thử riêng lẻ trong cùng một tấm ván, chính xác đến 0,1 %.

6.3.4 Xác định độ trương nở theo chiều dày

6.3.4.1 Nguyên tắc

Xác định tỷ lệ giữa sự gia tăng chiều dày của mẫu thử sau khi ngâm trong nước so với chiều dày trước khi ngâm trong nước.

6.3.4.2 Thiết bị, dụng cụ

6.3.4.2.1 Bể ổn nhiệt có khả năng duy trì được nhiệt độ ổn định ở (100 ± 2) °C.

6.3.4.2.2 Thước kẹp với độ chính xác 0,01 mm

6.3.4.2.3 Tủ sấy đối lưu cưỡng bức có khả năng duy trì được nhiệt độ ổn định ở (63 ± 3) °C. Hơi ẩm thoát ra ngoài qua lỗ thông.

6.3.4.3 Kích thước

Mẫu thử có dạng hình vuông với chiều dài cạnh là (50 ± 1) mm.

6.3.4.4 Cách tiến hành

6.3.4.4.1 Xác định độ trương nở theo chiều dày sau khi ngâm trong nước của tre ép khối trong kết cấu nội thất.

6.3.4.4.1.1 Đặt mẫu thử trong môi trường có nhiệt độ (20 ± 2) °C và độ ẩm tương đối (65 ± 5) % cho đến khi khối lượng không đổi. Chênh lệch khối lượng của mẫu thử được cân hai lần liên tiếp cách nhau 24 h nhỏ hơn 0,1% khối lượng của mẫu thử được coi là khối lượng không đổi.

6.3.4.4.1.2 Kích thước mẫu thử xem trong Hình 3, đánh dấu điểm đo và đo chiều dày của mẫu thử với độ chính xác 0,01 mm.

Hình 3 - Điểm đo chiều dày mẫu thử

6.3.4.4.2.3 Ngâm mẫu thử vào bể ổn nhiệt có nhiệt độ (63 ± 3) °C và giá trị pH là (7 ± 1). Bề mặt của mẫu thử vuông góc với mặt phẳng nằm ngang. Đầu trên của mẫu thử phải thấp hơn mặt nước (25 ± 5) mm sao cho mẫu thử trương nở tự do. Ngâm mẫu thử trong thời gian 24 h ± 15 min, sau đó vớt mẫu thử ra, thấm sạch nước trên bề mặt và đo chiều dày của mẫu thử tại điểm đo ban đầu với độ chính xác 0,01 mm. Phải thay nước cho mỗi lần thử nghiệm.

6.3.4.4.2 Xác định độ trương nở theo chiều dày sau khi ngâm trong nước của tre ép khối trong kết cấu ngoại thất

6.3.4.4.2.1 Đặt mẫu thử trong môi trường có nhiệt độ (20 ± 2) °C và độ ẩm tương đối (65 ± 5) % cho đến khi khối lượng không đổi. Chênh lệch khối lượng của mẫu thử được cân hai lần liên tiếp cách nhau 24 h nhỏ hơn 0,1% khối lượng của mẫu thử được coi là khối lượng không đổi.

6.3.4.4.2.2 Kích thước mẫu thử xem trong Hình 2. Đánh dấu điểm đo và đo chiều dày của mẫu thử với độ chính xác 0,01 mm.

6.3.4.4.2.3 Ngâm mẫu thử vào bể ổn nhiệt có nhiệt độ (100 ± 2) °C trong 4 h, vớt ra đặt vào tủ sấy, sấy khô ở nhiệt độ (63 ± 3) °C trong 20 h. Tiếp đó ngâm mẫu thử trong bể ổn nhiệt ở nhiệt độ (100 ± 2) °C trong 4 h. Sau đó vớt mẫu thử ra, thấm sạch nước trên bề mặt và để nguội ở nhiệt độ phòng trong thời gian 10 min trước khi đo. Đo chiều dày của mẫu thử tại điểm đo ban đầu với độ chính xác 0,01 mm. Phép đo phải được hoàn thành trong vòng 10 min. Phải thay nước sau mỗi lần thử nghiệm.

6.3.4.4.3 Tính và biểu thị kết quả

6.3.4.4.3.1 Độ trương nở theo chiều dày sau khi ngâm trong nước của mẫu thử được tính theo công thức (4), chính xác đến 0,1 %.

|

| (4) |

trong đó:

Gt là độ trương nở theo chiều dày của mẫu thử sau khi ngâm, tính bằng %;

t1 là chiều dày của mẫu thử trước khi ngâm, tính bằng milimét (mm);

t2 là chiều dày của mẫu thử sau khi ngâm, tính bằng milimét (mm).

6.3.4.4.3.2 Độ trương nở theo chiều dày sau khi ngâm trong nước của tre ép khối là giá trị trung bình cộng của kết quả nhận được trên các mẫu thử riêng lẻ trong cùng một tấm ván, chính xác đến 0,1 %.

6.3.5 Phương pháp kiểm tra lượng phát thải formaldehyt

Thực hiện theo phương pháp quy định trong TCVN 11899 (ISO 12460).

6.4 Phương pháp xác định tính chất cơ học

6.4.1 Phương pháp xác định môđun đàn hồi khi uốn tĩnh

6.4.1.1 Nguyên tắc

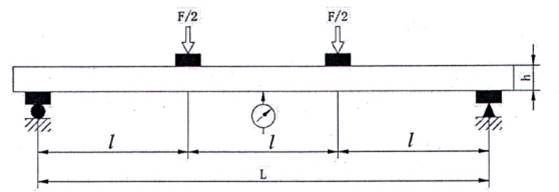

Khi tre ép khối bị uốn cong dưới tác dụng của lực, trong giới hạn độ bền nén ngang thớ, môđun đàn hồi khi uốn tĩnh của tre ép khối được xác định theo mối quan hệ giữa tải trọng và biến dạng.

6.4.1.2 Thiết bị, dụng cụ

6.4.1.2.1 Máy thử cơ học, chọn dải tải trọng phù hợp theo yêu cầu sản phẩm, độ chính xác là 1 % giá trị đo. Bán kính đường cong của gối đỡ và trục nén của máy thử là 30 mm và khoảng cách giữa hai gối đỡ là 240 mm.

6.4.1.2.2 Dụng cụ đo là thước kẹp hoặc dụng cụ đo khác để xác định các kích thước của mẫu thử, chính xác đến 0,1 mm.

6.4.1.2.3 Phạm vi hiển thị số đo là 0 mm ~ 10 mm, chính xác đến 0,01 mm.

6.4.1.3 Mẫu thử

6.4.1.3.1 Kích thước củạ mẫu thử (dài x rộng x cao); 300 mm x 20 mm x 20 mm và chiều dài song song với thớ.

6.4.1.3.2 Các yêu cầu sản xuất và thử nghiệm mẫu thử cũng như việc điều chỉnh độ ẩm của mẫu thử phải tuân theo TCVN 8044 (ISO 3129).

6..4.1.3.3 Được phép sử dụng cùng một mẫu thử để đo độ bền uốn tĩnh. Trước tiên đo mô đun đàn hồi khi uốn tĩnh, sau đó thử độ bền uốn tĩnh.

6.4.1.4 Cách tiến hành

6.4.1.4.1 Đo chiều rộng và chiều cao của mẫu thử, chiều rộng được đo tại trung điểm chiều dài của mẫu thử; chiều cao được đo tại giao điểm của các đường chéo của mẫu thử, chính xác đến 0,1 mm.

6.4.1.4.2 Mẫu thử được đặt tại vị trí trung tâm của hai gối đỡ theo hướng chiều dài của mẫu trên máy thử cơ học, tải trọng tác động lên hai điểm chia khoảng cách giữa hai gối đỡ thành ba phần bằng nhau dọc theo hướng chiều cao với tốc độ đều và đo độ biến dạng của mẫu thử, như hiển thị trong Hình 4.

6.4.1.4.3 Tải trọng giới hạn trên và dưới để đo biến dạng của mẫu thử thường được lấy từ 600 N ~ 1000 N. Máy thử cơ học truyền tải đến tải trọng giới hạn dưới với tốc độ đồng đều, ghi lại giá trị chuyển vị và biến dạng tương ứng với tải trọng giới hạn dưới, sau 15 s ~ 20 s truyền tải đến tải trọng giới hạn trên, ghi lại giá trị chuyển vị và biến dạng tương ứng với tải trọng giới hạn trên. Sau đó dỡ tải ngay, lặp lại quá trình trên ba lần, mỗi lần dỡ tải phải thấp hơn một chút so với tải trọng giới hạn dưới, sau đó gia tải đến tải trọng giới hạn trên.

6.4.1.5 Tính và biểu thị kết quả

Theo các giá trị biến dạng của các mẫu thử được đo trong hai lần gần nhất, giá trị trung bình của biến dạng giới hạn trên và giới hạn dưới và giá trị chênh lệch trung bình của tải trọng giới hạn trên và giới hạn dưới được tính tương ứng. Sự khác biệt giữa các giá trị là giá trị biến dạng giữa tải trọng giới hạn trên và tải trọng giới hạn dưới.

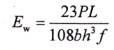

Môđun đàn hồi khi uốn tĩnh của mẫu thử được tính theo công thức (5), chính xác đến 10 N/mm2 (MPa).

|

| (5) |

trong đó:

| Ew | là môđun đàn hồi khi uốn tĩnh của mẫu thử, tính bằng N/mm2 (MPa); |

| P | là chênh lệch tải trọng giới hạn trên và giới hạn dưới, tính bằng N; |

| L | là khoảng giữa tâm của hai gối đỡ, tính bằng mm; |

| b | là chiều rộng của mẫu thử, tính bằng mm; |

| h | là chiều cao của mẫu thử, tính bằng mm; |

| f | là chênh lệch biến dạng của mẫu thử khi đo biến dạng ở tải trọng giới hạn trên và giới hạn dưới, tính bằng mm. |

Hình 4 - Cách lắp đặt mẫu để đo mô đun đàn hồi khi uốn tĩnh

CHÚ DẪN:

F Tải trọng tác động, tính bằng N

h Chiều cao của mẫu thử, tính bằng mm

l Khoảng cách giữa hai điểm truyền tải trọng là 80 mm

L khoảng cách giữa tâm của hai gối đỡ là 240 mm

6.4.2 Phương pháp xác định độ bền uốn tĩnh

6.4.2.1 Nguyên tắc

Độ bền uốn tĩnh của tre ép khối được xác định bằng cách tác dụng tải trọng với tốc độ đồng đều tại vị trí trung điểm chiều dài mẫu thử với một đầu truyền tải (uốn 3 điểm) cho đến khi mẫu thử bị phá hủy.

6.4.2.2 Thiết bị, dụng cụ

6.4.2.2.1 Máy thử cơ học, chọn dải tải trọng phù hợp theo yêu cầu sản phẩm, độ chính xác là 1 % giá trị đo. Bán kính đường cong của gối đỡ và trục nén của máy thử là 30 mm và khoảng cách giữa hai gối đỡ là 240 mm.

6.4.2.2.2 Dụng cụ đo là thước kẹp hoặc dụng cụ đo khác để xác định các kích thước của mẫu thử, chính xác đến 0,1 mm.

6.4.2.3 Mẫu thử

6.4.2.3.1 Kích thước của mẫu thử (dài x rộng x cao): 300 mm x 20 mm x 20 mm và chiều dài song song với thớ.

6.4.2.3.2 Các yêu cầu sản xuất và thử nghiệm mẫu thử cũng như việc điều chỉnh độ ẩm của mẫu thử phải tuân theo TCVN 8044 (ISO 3129).

6..4.2.3.3 Được phép sử dụng cùng một mẫu thử để đo môđun đàn hồi uốn tĩnh. Trước tiên đo mô đun đàn hồi khí uốn tĩnh, sau đó thử độ bền uốn tĩnh.

6.4.2.4 Cách tiến hành

6.4.2.4.1 Đo chiều rộng và chiều cao của mẫu thử, chiều rộng được đo tại trung điểm chiều dài của mẫu thử; chiều cao được đo tại giao điểm của các đường chéo của mẫu thử, chính xác đến 0,1 mm.

6.4.2.4.2 Mẫu thử được đặt tại vị trí trung tâm của hai gối đỡ theo hướng chiều dài của mẫu trên máy thử cơ học, tải trọng tác động lên mẫu thử dọc theo hướng chiều cao với tốc độ đồng đều sao cho mẫu thử bị phá hủy trong vòng 1 min đến 2 min tính từ lúc bắt đầu gia tải. Ghi lại tải trọng lớn nhất của mẫu, chính xác đến 10 N.

6.4.2.5 Tính và biểu thị kết quả

Độ bền uốn tĩnh của mẫu thử được tính theo công thức (6), chính xác đến 0,1 N/mm2 (MPa).

|

| (6) |

trong đó:

σb,w là độ bền uốn tĩnh của mẫu thử, tính bằng N/mm2 (MPa);

Pmax là tải trọng lớn nhất của mẫu thử, tính bằng N;

l là khoảng cách giữa hai điểm truyền tải trọng là 80 mm;

b là chiều rộng của mẫu thử, tính bằng mm;

h là chiều cao của mẫu thử, tính bằng mm.

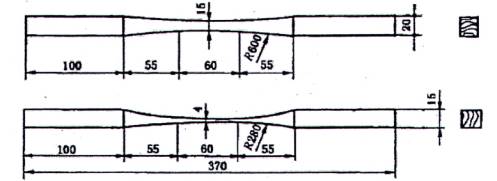

6.4.3 Phương pháp xác định độ bền kéo song song với sợi

6.4.3.1 Nguyên tắc

Độ bền kéo song song với sợi của tre ép khối được xác định bằng cách tác dụng lực kéo với tốc độ đều theo trục dọc mẫu thử cho đến khi mẫu bị phá hủy.

6.4.3.2 Thiết bị, dụng cụ

6.4.3.2.1 Máy thử cơ học, chọn dải tải trọng phù hợp theo yêu cầu sản phẩm, độ chính xác là 1% giá trị đo, Hành trình của bộ má kẹp hoặc các dụng cụ kẹp khác của máy thử không được nhỏ hơn 400mm, kích thước của các má kẹp phải từ 10 mm ~ 20 mm và có khớp trượt hình cầu để đảm bảo rằng mẫu thử được kéo theo trục dọc và ngăn cản được sự xoắn theo chiều dài mẫu thử.

6.4.3.2.2 Dụng cụ đo là thước kẹp hoặc dụng cụ đo khác để xác định các kích thước của mẫu thử, chính xác đến 0,1 mm.

6.4.3.3 Mẫu thử

6.4.3.3.1 Hình dạng và kích thước của mẫu thử được thể hiện trong Hình 5.

Hình 5 - Mẫu thử kéo dọc thớ

6.4.3.3.2 Các yêu cầu sản xuất và thử nghiệm mẫu thử cũng như việc điều chỉnh độ ẩm của mẫu thử phải tuân theo TCVN 8044 (ISO 3129).

6.4.3.3.3 Trục dọc của mẫu thử theo chiều dọc sợi và bề mặt của cung chuyển tiếp giữa phần làm việc của mẫu thử và các bộ phận kẹp ở hai đầu phải nhẵn và đối xứng với đường tâm của mẫu thử.

6.4.3.4 Cách tiến hành

6.4.3.4.1 Đo chiều rộng và chiều cao tại trung điểm của phần làm việc của mẫu thử, chính xác đến 0,1 mm.

6.4.3.4.2 Kẹp cả hai đầu của mẫu thử vào các má kẹp của máy thử sao cho bề mặt rộng của mẫu thử tiếp xúc với các má kẹp và hai đầu má kẹp gần với vòng cung từ 20 mm đến 25 mm, được lắp theo chiều dọc của máy thử.

6.4.3.4.3 Tăng tải trọng với tốc độ đồng đều sao cho mẫu bị phá hủy trong thời gian từ 1,5 min đến 2,0 min tính từ lúc bắt đầu gia tải. Ghi lại tải trọng lớn nhất của mẫu, chính xác đến 100 N.

6.4.3.4.4 Nếu vết đứt khi kéo không nằm trong phần làm việc của mẫu thử thì kết quả thử nghiệm sẽ bị loại bỏ.

6.4.3.5 Tính và biểu thị kết quả

Độ bền kéo song song với sợi của mẫu thử được tính theo công thức (7), chính xác đến 0,1 N/mm2 (MPa).

|

| (7) |

trong đó:

σtwll là độ bền kéo song song với sợi của mẫu thử, tính bằng N/mm2 (MPa);

Pmax là tải trọng lớn nhất của mẫu thử, tính bằng N;

b là chiều rộng của mẫu thử, tính bằng mm;

h là chiều cao của mẫu thử, tính bằng mm.

6.4.4 Phương pháp xác định độ bền nén song song với sợi

6.4.4.1 Nguyên tắc

Tăng tải trọng với tốc độ đồng đều theo trục dọc mẫu thử của tre ép khối đến khi mẫu bị phá hủy để xác định độ bền nén song song với sợi.

6.4.4.2 Thiết bị, dụng cụ

6.4.4.2.1 Máy thử cơ học, chọn dải tải trọng phù hợp theo yêu cầu sản phẩm, độ chính xác 1% giá trị đo, đầu truyền tải có gối đỡ hình chỏm cầu.

6.4.4.2.2 Dụng cụ đo là thước kẹp hoặc dụng cụ đo khác để xác định các kích thước của mẫu thử, chính xác đến 0,1 mm.

6.4.4.3 Mẫu thử

6.4.4.3.1 Kích thước của mẫu thử (dài x rộng x cao): 30 mm x 20 mm x 20 mm và chiều dài song song với thớ.

6.4.4.3.2 Các yêu cầu sản xuất và thử nghiệm mẫu thử cũng như việc điều chỉnh độ ẩm của mẫu thử phải tuân theo TCVN 8044 (ISO 3129).

6.4.4.4 Cách tiến hành

6.4.4.4.1 Đo chiều rộng và chiều cao tại trung điểm chiều dài của mẫu thử, chính xác đến 0,1 mm.

6.4.4.4.2 Đặt mẫu thử vào điểm giữa đầu truyền tải có gối đỡ hình chỏm cầu của máy thử, truyền tải với tốc độ đồng đều sao cho mẫu bị phá hủy trong thời gian 1,5 min đến 2,0 min tính từ lúc bắt đầu gia tải, nghĩa là, kim của máy thử được trả về rõ ràng hoặc tải trọng hiển thị bằng số được giảm đáng kể. Ghi lại tải trọng lớn nhất của mẫu thử, chính xác đến 100 N.

6.4.4.5 Tính và biểu thị kết quả

Độ bền nén song song với sợi của mẫu thử phải được tính theo công thức (8), chính xác đến 0,1 N/mm2 (MPa).

|

| (8) |

trong đó:

σc,o,w là độ bền nén song song với sợi của mẫu thử, tính bằng N/mm2 (MPa);

Pmax là tải trọng lớn nhất của mẫu thử, tính bằng N;

b là chiều rộng của mẫu thử, tính bằng mm;

h là chiều cao của mẫu thử, tính bằng mm.

6.4.5 Phương pháp xác định độ bền nén ngang thớ toàn bộ

6.4.5.1 Nguyên tắc

Từ biểu đồ tải trọng-biến dạng của phép thử nén ngang thớ toàn bộ, xác định tải trọng tương ứng với giới hạn tải trọng và tính được ứng suất tại giới hạn tải trọng chịu nén ngang thớ toàn bộ của tre ép khối, ứng suất lớn nhất (khi phá hủy mẫu) bằng độ bền.

6.4.5.2 Thiết bị, dụng cụ

6.4.5.2.1 Máy thử cơ học, chọn dải tải trọng phù hợp theo yêu cầu sản phẩm, độ chính xác 1 % giá trị đo, đầu truyền tải có gối đỡ hình chỏm cầu. Máy thử phải được trang bị thiết bị ghi và khoảng cách bước tải của tải trọng được ghi không được lớn hơn 50 N/mm; khoảng thang đo để ghi lại độ biến dạng của mẫu thử không được lớn hơn 0,01 mm/mm.

6.4.5.2.2 Dụng cụ đo là thước kẹp hoặc dụng cụ đo khác để xác định các kích thước của mẫu thử, chính xác đến 0,1 mm.

6.4.5.3 Mẫu thử

6.4.5.3.1 Kích thước của mẫu thử (dài x rộng x cao): 30 mm x 20 mm x 20 mm và chiều dài song song với thớ.

6.4.5.3.2 Các yêu cầu sản xuất và thử nghiệm mẫu thử cũng như việc điều chỉnh độ ẩm của mẫu thử phải tuân theo TCVN 8044 (ISO 3129).

6.4.5.4 Cách tiến hành

6.4.5.4.1 Đo chiều rộng tại trung điểm chiều dài của mẫu thử, chính xác đến 0,1 mm.

6.4.5.4.2 Đặt mẫu thử vào điểm giữa đầu truyền tải có gối đỡ hình chỏm cầu của máy thử và đặt mẫu thử dọc theo hướng chiều cao.

6.4.5.4.3 Truyền tải với tốc độ đồng đều để đạt được giới hạn tải trọng trong thời gian từ 1 min đến 2 min tính từ lúc bắt đầu gia tải.

6.4.5.4.4 Ghi lại các giá trị biến dạng của tải trọng và tải trọng tại giới hạn tải trọng, chính xác đến 50 N.

6.4.5.5 Tính và biểu thị kết quả

Độ bền nén ngang thớ toàn bộ của mẫu thử phải được tính theo công thức (9), chính xác đến 0,1 N/mm2 (MPa).

|

| (9) |

trong đó:

σytb là độ bền nén ngang thớ toàn bộ của mẫu thử, tính bằng N/mm2 (MPa);

Py là tải trọng tại giới hạn tải trọng, tính bằng N;

b là chiều rộng của mẫu thử, tính bằng mm;

I là chiều dài của mẫu thử, tính bằng mm.

6.4.6 Phương pháp xác định độ bền nén ngang thớ cục bộ

6.4.6.1 Nguyên tắc

Từ biểu đồ tải trọng-biến dạng của phép thử nén ngang thớ cục bộ, xác định tải trọng tương ứng với giới hạn tải trọng và ứng suất tại giới hạn tải trọng chịu nén ngang thớ cục bộ của tre ép khối, ứng suất lớn nhất (khi phá hủy mẫu) bằng độ bền.

6.4.6.2 Thiết bị, dụng cụ

6.4.6.2.1 Máy thử cơ học, chọn dải tải trọng phù hợp theo yêu cầu sản phẩm, độ chính xác 1% giá trị đo, đầu truyền tải có gối đỡ hình chỏm cầu. Máy thử phải được trang bị thiết bị ghi và khoảng cách bước tải của tải trọng được ghi không được lớn hơn 50 N/mm; Khoảng thang đo để ghi biến dạng của mẫu thử không được lớn hơn 0,01 mm/mm.

6.4.6.2.2 Dụng cụ đo là thước kẹp hoặc dụng cụ đo khác để xác định các kích thước của mẫu thử, chính xác đến 0,1 mm.

6.4.6.3 Mẫu thử

6.4.6.3.1 Kích thước của mẫu thử (dài x rộng x cao): 60 mm x 20 mm x 20 mm và chiều dài song song với thớ.

6.4.6.3.2 Các yêu cầu sản xuất và thử nghiệm mẫu thử cũng như việc điều chỉnh độ ẩm của mẫu thử phải tuân theo TCVN 8044 (ISO 3129).

6.4.6.4 Cách tiến hành

6.4.6.4.1 Đo chiều rộng tại trung điểm chiều dài của mẫu thử, chính xác đến 0,1 mm.

6.4.6.4.2 Trên bề mặt rộng của mẫu thử, kẻ hai đường thẳng song song vuông góc với trục dài cách hai đầu là 20 mm.

6.4.6.4.3 Đặt mẫu thử sao cho trọng tâm của mẫu thử vào điểm giữa đầu truyền tải có gối đỡ hình chỏm cầu của máy thử và chịu tải song song với áp lực ép. Chiều dài, chiều rộng và chiều dày của khối thép điều áp là 30 mm x 20 mm x 10 mm.

6.4.6.4.4 Truyền tải với tốc độ đồng đều để đạt được giới hạn tải trọng trong thời gian từ 1 min đến 3 min tính từ lúc bắt đầu gia tải.

6.4.6.4.5 Ghi lại các giá trị biến dạng của tải trọng và tải trọng tại giới hạn tải trọng, chính xác đến 50 N.

6.4.6.5 Tính và biểu thị kết quả

Độ bền nén ngang thớ cục bộ của mẫu thử phải được tính theo công thức (10), chính xác đến 0,1 N/mm2 (MPa).

|

| (10) |

trong đó:

σycb là độ bền nén ngang thớ cục bộ của mẫu thử, tính bằng N/mm2 (MPa);

Py là tải trọng tại giới hạn tải trọng, tính bằng N;

a là chiều rộng của khối thép chịu áp lực, tính bằng mm;

b là chiều rộng mẫu thử, tính bằng mm.

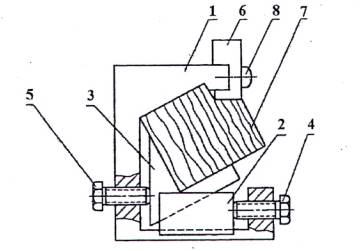

6.4.7 Phương pháp xác định độ bền cắt song song với sợi

6.4.7.1 Nguyên tắc

Lực cắt hình thành bằng cách gia tải cắt tăng dần đều lên mẫu thử sao cho bề mặt của mẫu thử trượt dọc theo sợi so với bề mặt kia để đo độ bền cắt song song với sợi của tre ép khối.

6.4.7.2 Thiết bị, dụng cụ

6.4.7.2.1 Máy thử cơ học, chọn dải tải trọng phù hợp theo yêu cầu sản phẩm, độ chính xác 1% giá trị đo, đầu truyền tải có gối đỡ hình chỏm cầu.

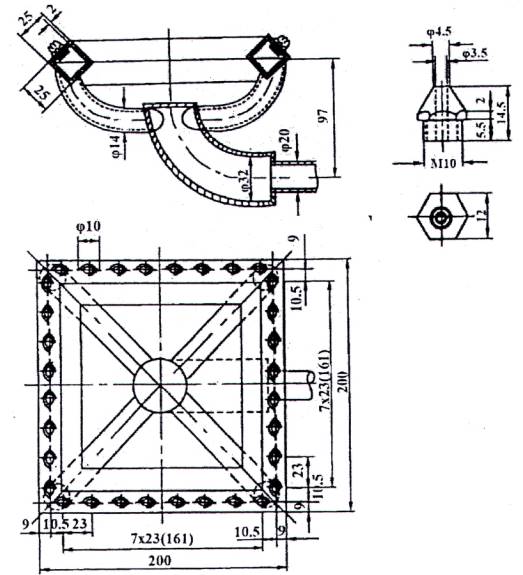

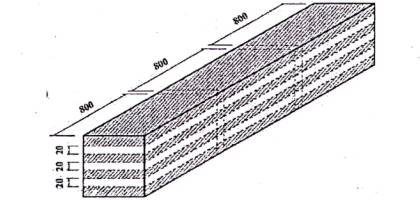

6.4.7.2.2 Dụng cụ cắt dọc thớ được trình bày trên Hình 6.

6.4.7.2.3 Dụng cụ đo là thước kẹp hoặc dụng cụ đo khác để xác định các kích thước của mẫu thử, chính xác đến 0,1 mm.

Hình 6 - Dụng cụ cắt dọc thớ

CHÚ DẪN:

| 1 - Thanh chính phụ kiện; | 3 - Tấm đệm chữ L; | 6 - Khối thép; | 8 - Vít đầu tròn |

| 2 - Nêm; 4, | 5 - Bu lông; | 7 - Mẫu thử; |

|

6.4.7.3 Mẫu thử

6.4.7.3.1 Hình dạng và kích thước của mẫu thử được thể hiện trên Hình 7. Bề mặt cắt của mẫu thử là một phần chiều dày mẫu thử và chiều dài dọc theo hướng của thở.

6.4.7.3.2 Các yêu cầu sản xuất và thử nghiệm mẫu thử cũng như việc điều chỉnh độ ẩm của mẫu thử phải tuân theo TCVN 8044 (ISO 3129).

6.4.7.3.3 Góc của phần khuyết trên mẫu thử là 106°40’, kiểm tra bằng thước đo góc với dung sai ± 20’.

Kích thước tính bằng milimét

Hình 7 - Sơ đồ kích thước của mẫu thử độ bền cắt dọc thớ

6.4.7.4 Cách tiến hành

6.4.7.4.1 Chiều dày và chiều dài bề mặt cắt của mẫu thử có độ chính xác đến 0,1 mm.

6.4.7.4.2 Đặt mẫu thử lên tẩm đệm 3 hình chữ L .của máy thử, xem Hình 6, điều chỉnh các bu lông 4 và 5 sao cho phần trên của mẫu thử và phần trên của bề mặt I (xem Hình 7) gần với liền kề hai mặt của góc của phần khuyết ở phần trên của máy thử, cho đến khi mẫu thử không di chuyển. Sau đó, đặt khối thép 6 lên mặt phẳng nghiêng II (xem Hình 7) của mẫu thử và làm cho mặt của nó gần với thân chính của máy thử.

6.4.7.4.3 Đặt bộ phận thử cùng với mẫu thử được lắp đặt trên máy thử sao cho tâm của khối thép 6 thẳng hàng với tâm của đầu truyền tải trên máy thử.

6.4.7.4.4 Truyền tải với tốc độ đồng đều sao cho mẫu thử bị phá hủy trong thời gian 1,5 min đến 2 min tính từ lúc bắt đầu gia tải. Ghi lại tải trọng lớn nhất của mẫu thử, chính xác đến 10 N.

6.4.7.5 Tính và biểu thị kết quả

Độ bền cắt song song với sợi của mẫu thử tính theo công thức (11), chính xác đến 0,1 N/mm2 (MPa).

|

| (11) |

trong đó:

τw là độ bền cắt song song với sợi của mẫu thử, tính bằng N/mm2 (MPa);

Pmax là tải trọng lớn nhất của mẫu thử, tính bằng N;

b là chiều rộng của mẫu thử, tính bằng mm;

l là chiều dài mặt cắt của mẫu thử, tính bằng mm.

6.5 Phương pháp kiểm tra khả năng chống cháy

6.5.1 Phương pháp kiểm tra khả năng đốt cháy

6.5.1.1 Thiết bị

Thiết bị thử nghiệm của phương pháp này chủ yếu bao gồm hai phần: Lò trục đốt và thiết bị thử nghiệm.

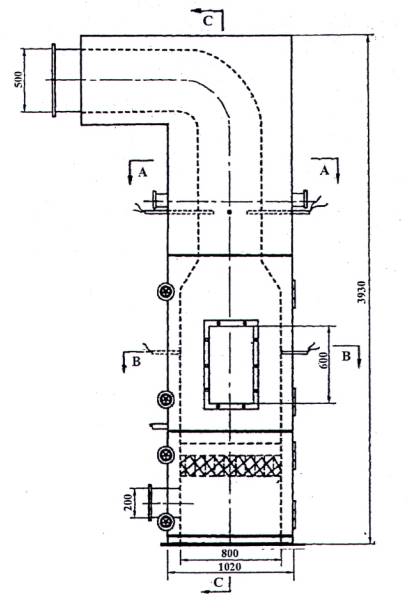

6.5.1.1.1 Lò trục đốt

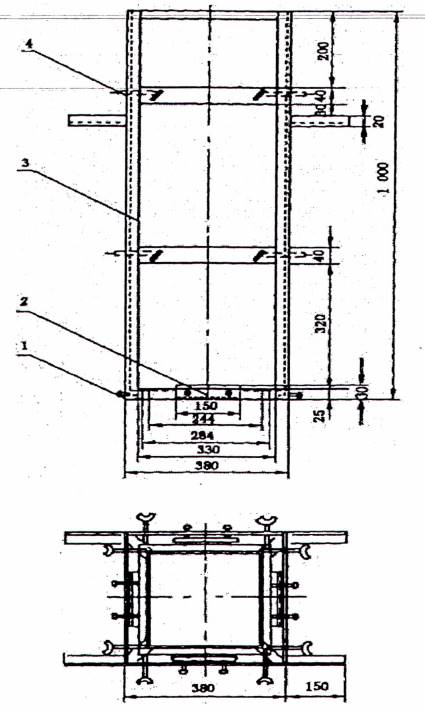

Lò trục đốt chủ yếu bao gồm: Buồng đốt, đầu đốt, giá đỡ mẫu thử, lớp ổn định không khí và ống khói, v.v ... Kích thước của nó là 1020 mm x 1020 mm x 3930 mm (xem Hình 8, Hình 9).

Kích thước tính bằng milimét

Hình 8 - Lò trục đốt

Hình 9 - Mặt cắt của lò trục đốt

CHÚ DẪN:

1 Ống hút gió;

2 Bộ ổn định không khí;

3 Lưới sắt;

4 Đầu đốt;

5 Mẫu thử,

6 Cặp nhiệt điện;

7 Kết cấu vách lò (từ trong ra ngoài) thép tấm 2mm. Tấm amiăng dày 6 mm với vật liệu cách nhiệt sợi dày 40 mm, tấm xi măng amiăng dày 10 mm;

8 Cặp nhiệt điện ống khói;

9 Ống áp lực chữ T.

6.5.1.1.1.1 Buồng đốt

Buồng đốt bao gồm tường lò và cửa lò. Kích thước không gian bên trong của buồng đốt là 800 mrn x 800 mm x 2000 mm, tường lò có khả năng cách nhiệt và dạng kết cấu của nó (xem Hình 9).

Cửa lò được chia thành cửa trên và cửa dưới, tương ứng được kết nối với thân lò bằng bản lề.

Cửa lò phía trên và vách phía sau buồng đốt đều có cửa sổ quan sát.

6.5.1.1.1.2 Đầu đốt

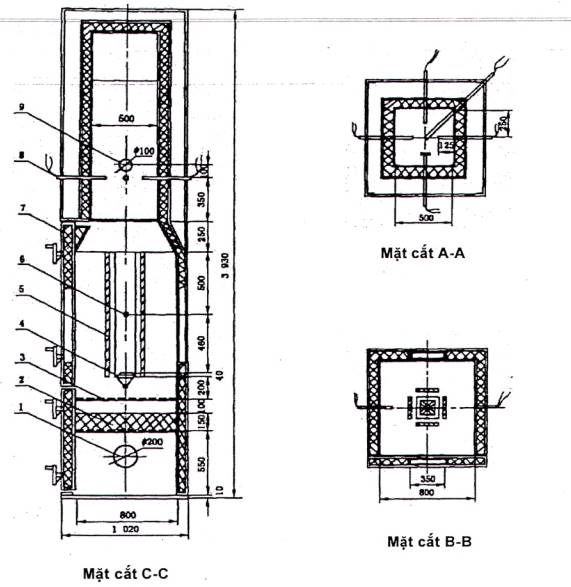

Đầu đốt (xem Hình 10) được đặt nằm ngang chính giữa buồng đốt, cách đáy lò 1000 mm.

Kích thước tính bằng milimét

Hình 10 - Đầu đốt

6.5.1.1.1.3 Giá đỡ mẫu thử

Giá đỡ mẫu thử là một khung hình chữ nhật có chiều cao 1000 mm. Bốn mặt của khung trang bị các vít điều chỉnh để điều chỉnh khoảng cách lắp đặt mẫu thử. Khung được làm bằng thép góc (xem Hình 11).

Kích thước tính bằng milimét

Hình 11 - Giá đỡ mẫu thử

CHÚ DẪN:

1 Vít cố định;

2 Giá đỡ;

3 Khung thép;

4 Vít điều chỉnh.

6.5.1.1.1.4 Lớp ổn định không khí

Lớp ổn định không khí là một khung vuông làm bằng thép góc, được đặt dưới đầu đốt, dưới đáy khung vuông có đặt lưới sắt, trên đó có nhiều lớp nỉ sợi thủy tinh.

6.5.1.1.1.5 Ống khói

Ống khói của lò trục đốt là một ống hình vuông có tiết diện 500 mm x 500 mm, nằm trên đỉnh lò, phần dưới thông với buồng đốt, phần trên thông với đầu đốt. ống khói bên ngoài.

6.5.1.1.1.6 Ống cung cấp không khí

Để tạo thành luồng không khí đồng đều trong buồng đốt, không khí được đưa vào với tốc độ và nhiệt độ không đổi thông qua một ống ϕ 200 mm ở phần dưới của thân lò.

6.5.1.1.2 Thiết bị thử nghiệm

Thiết bị thử nghiệm của lò trục đốt bao gồm: Lưu lượng kế, cặp nhiệt điện, máy ghi nhiệt độ, dụng cụ hiển thị nhiệt độ và dụng cụ kiểm tra áp suất lò, v.v...

6.5.1.1.2.1 Đồng hồ đo lưu lượng

Để đo lưu lượng khí metan và khí nén, một đồng hồ đo lưu lượng có độ chính xác cấp 2 hoặc 5 và phạm vi đo từ (0,25 ~ 2,5) m3/h được chọn.

6.5.1.1.2.2 Cặp nhiệt điện

Nhiệt độ khói lò và nhiệt độ thành lò đều được đo bằng niken-crom với độ chính xác cấp II, đường kính dây 0,5 mm, đường kính ngoài không quá 3 mm. Cặp nhiệt điện bọc niken Silicon. Vị trí lắp đặt được hiển thị trong Hình 9.

6.5.1.1.2.3 Máy ghi nhiệt độ và dụng cụ hiển thị nhiệt độ

Cài đặt nhiệt độ được hiển thị và ghi lại bằng máy vi tính, độ chính xác kiểm tra của nó là 1 °C và cũng có thể sử dụng chiết áp điện tử có độ chính xác 0,5 và cặp nhiệt điện có thể ghi liên tục hoặc các công cụ ghi liên tục phù hợp khác.

6.5.1.1.3 Áp suất lò

Ở phần ống khói cách đáy lò 2700 mm, một ống thử áp suất lò hình chữ T được đặt cách tường ống khói 100 mm, đường kính trong của ống hình chữ T là 10 mm, chiều rộng của đầu là 100 mm, máy phát chỉ được kết nối với máy vi tính hoặc các bản ghi khác để theo dõi liên tục.

6.5.1.1.4 Kiểm tra hiệu chuẩn các bộ phận khác nhau trong lò trục đốt

6.5.1.1.4.1 Kiểm tra tính đồng nhất của tải nhiệt

Để đảm bảo tính đồng nhất của tải nhiệt trên mẫu thử trong quá trình thử nghiệm. Đặt bốn tấm thép không gỉ 1000 mm x 190 mm x 3 mm lên giá đỡ mẫu và đặt chắc chắn một tấm niken-crom trên đường tâm ở khoảng cách 200 mm từ đáy của mỗi tấm thép không gỉ. Tiến hành thử nghiệm theo 6.5.1.3. Sau khi tiến hành thử nghiệm trong 10 min, nhiệt độ trung bình đo được từ bốn cặp nhiệt điện trên tấm thép không gỉ ở trên phải đáp ứng yêu cầu (540 ± 15) °C, nếu không phải tiến hành chạy thử thiết bị. Việc kiểm tra này phải được thực hiện 3 tháng một lần.

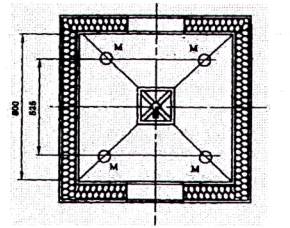

6.5.1.1.4.2 Kiểm tra tính đồng nhất của không khí

Trong điều kiện cung cấp khí với cửa lò dưới đóng trong lò trục đốt, lấy 5 điểm trên lưới dây thép trong lớp dòng không khí ổn định (xem Hình 12), và cách lưới 50 mm, sử dụng một máy đo gió siêu nhỏ bóng nóng với sai số đo không quá 10%. Hoặc máy đo gió khác có cùng độ chính xác, đo tốc độ gió tại mỗi điểm. Giá trị trung bình của tốc độ gió đo được tại 5 điểm được quy đổi thành một dòng khí, và nó phải đáp ứng nguồn cung cấp (10 ± 1) rn3/min được chỉ định bởi thể tích khí của lò trục. Thử nghiệm này phải được thực hiện sáu tháng một lần.

Hình 12 - Vị trí điểm kiểm tra độ đồng nhất của không khí

6.5.1.1.4.3 Kiểm tra cặp nhiệt điện khí thải

Để đảm bảo độ chính xác của phép đo nhiệt độ khí thải, nên kiểm tra cặp nhiệt điện nhiệt độ khí thải ít nhất mỗi tháng một lần, hút khói và điều chỉnh cặp nhiệt điện về vị trí quy định nếu bị dịch chuyển hoặc biến dạng.

6.5.1.2 Mẫu thử

6.5.1.2.1 Số lượng mẫu thử và các yêu cầu

Mỗi thử nghiệm lấy 4 mẫu thử thành một nhóm và mỗi mẫu thử được tạo theo độ dày thực tế của vật liệu. Thông số bề mặt của nỏ là (![]() ) mm x (

) mm x (![]() ) mm, khi độ dày thực tế của vật liệu vượt quá 80 mm thì độ dày của mẫu thử phải được lấy là (80 ± 5) mm, và vật liệu lớp bề mặt và lớp bên trong phải là đại diện.

) mm, khi độ dày thực tế của vật liệu vượt quá 80 mm thì độ dày của mẫu thử phải được lấy là (80 ± 5) mm, và vật liệu lớp bề mặt và lớp bên trong phải là đại diện.

Ba bộ mẫu thử phải được tạo cho vật liệu đồng nhất; bốn bộ mẫu thử phải được tạo cho màng, vài và vật liệu không đẳng hướng; hai bộ mẫu thử phải được tạo bằng cách lấy mẫu từ các hướng dọc và ngang của vật liệu tương ứng.

Đối với vật liệu không đối xứng, nên chuẩn bị hai bộ mẫu thử từ mặt trước và mặt sau của vật liệu, nếu chỉ cần một mặt để phân loại mức hiệu suất cháy thì có thể chuẩn bị ba bộ mẫu thử từ một bên.

6.5.1.2.2 Ổn định

Trước khi thử nghiệm, mẫu thử phải được điều chỉnh đến khối lượng không đổi trong điều kiện nhiệt độ (23 ± 2) °C và độ ẩm tương đối (50 ± 5) %. Điều kiện đánh giá là tốc độ thay đổi khối lượng của hai lần cân liên tiếp cách nhau một khoảng 24 h không vượt quá 0,1%. Nếu không thể xác nhận trạng thái cân bằng bằng cách cân, thì nên bảo quản ở điều kiện nhiệt độ và độ ẩm nêu trên trong 28 ngày trước khi thử nghiệm.

6.5.1.3 Cách tiến hành

6.5.1.3.1 Thử nghiệm được thực hiện trong lò trục đốt xem Hình 8.

6.5.1.3.2 Cố định 4 mẫu đã được điều chỉnh để đáp ứng các yêu cầu của 6.5.1.2.2 theo chiều dọc trên giá đỡ mẫu thử để tạo thành ống khói hình vuông thẳng đứng và khoảng cách tương đối giữa các mẫu thử là (250 ± 2) mm.

6.5.1.3.3 Giữ áp suất trong lò ở (-15 ± 10) Pa.

6.5.1.3.4 Trước khi đưa mẫu thử vào buồng đốt, nhiệt độ thành lò của lò trục đốt phải được làm nóng trước đến 50 °C.

6.5.1.3.5 Đặt mẫu thử vào vị trí quy định trong buồng đốt, đóng cửa lò.

6.5.1.3.6 Khi nhiệt độ của thành lò giảm xuống (40 ± 5) °C, đầu đốt được đốt cháy, nhấn nút hẹn giờ để bắt đầu thử nghiệm. Trong quá trình thử nghiệm, tốc độ dòng chảy lưu lượng không khí trong lò trục đốt phải được duy trì ở mức (10 ± 1) m3/min và nhiệt độ phải là (23 ± 2) °C. Khí được sử dụng bởi đầu đốt là hỗn hợp của khí mê-tan và không khí. Tốc độ dòng khi mê-tan là (35 ± 0,5) L/min và độ tinh khiết lớn hơn 95%, tốc độ dòng khí là (17,5 ± 0,2) L/min. Tốc độ dòng chảy của hai loại khí trên được tính theo trạng thái tiêu chuẩn.

Công thức tính trạng thái tiêu chuẩn của khí được tính theo công thức (12)

|

| (12) |

trong đó:

| P0 | là áp suất ở trạng thái tiêu chuẩn 101325 Pa; |

| V0 | là tốc độ dòng chảy ở trạng thái tiêu chuẩn của khí mê-tan 35 L/min, không khí 17,5 L/min; |

| T0 | là nhiệt độ ở trạng thái tiêu chuẩn 273 °C; |

| P1 | là áp suất khí quyển xung quanh và áp suất đầu vào của lưu lượng kế khí đầu vào, tính bằng Pa; |

| V1 | là tốc độ dòng chảy của khí mê-tan hoặc không khí, tính bằng L/min; |

| T1 | là nhiệt độ của khí mê-tan và không khí, tính bằng °C. |

CHÚ THÍCH: Các hiện tượng trong quá trình thử nghiệm cần được quan sát và ghi lại cẩn thận.

6.5.1.3.7 Thời gian thử nghiệm là 10 min, trong quá trình đốt cháy có thể nhìn thấy trên mẫu thử thực sự kết thúc hoặc giá trị tối đa của nhiệt độ khí thải trung bình đo được bằng 5 cặp nhiệt điện vượt quá 200 °C, ngọn lửa thử nghiệm có thể bị gián đoạn trước.

6.5.1.4 Đánh giá chiều dài còn lại của mẫu thử sau khi đốt

6.5.1.4.1 Chiều dài còn lại của mẫu thử sau khi cháy là chiều dài của phần mẫu thử chuyển sang màu đen rõ ràng (cháy thành than).

Sự đổi màu của mẫu thử trong quá trình thử nghiệm, bị đen do khói và những thay đổi về cấu trúc bên ngoài như uốn cong, nhăn nheo, sủi bọt, nóng chảy, và rơi ra không được dùng làm cơ sở để đánh giá quá trình chảy. Nếu chất vụn nhỏ rơi vãi tiếp tục cháy ở đáy sàng trong hơn 20 s, điếu này phải được ghi lại trong báo cáo thử nghiệm.

6.5.1.4.2 Đối với các mẫu thử được bảo vệ bằng lớp phủ chống cháy, chẳng hạn như gỗ và các sản phẩm từ gỗ, có thể không xét đến quá trình cacbon hóa của lớp phủ bề mặt. Khi xác định chiều dài còn lại của vật liệu được bảo vệ sau khi đốt, lớp bảo vệ phải được loại bỏ.

CHÚ THÍCH 1: Chiều dài cháy trung bình còn lại của các mẫu thử phải nhỏ hơn 150 mm và chiều dài cháy còn lại của không một mẫu thử nào bằng 0;

CHÚ THÍCH 2: Nhiệt độ trung bình của khí thải đo được bằng 5 cặp nhiệt điện cho mỗi nhóm thử nghiệm không được vượt quá 200 °C.

6.5.2 Phương pháp thử nghiệm chịu lửa

Thực hiện theo phương pháp quy định trong TCVN 9311 (ISO 834)

6.6 Phương pháp xác định độ bền sinh học

6.6.1 Xác định khả năng chống nấm mốc

Thực hiện theo phương pháp quy định trong TCVN 13705:2023.

6.6.2 Xác định hiệu lực phòng chống nấm mục

Thực hiện theo phương pháp quy định trong TCVN 10752:2015.

6.6.3 Xác định hiệu quả chống mối

Thực hiện theo phương pháp quy định trong TCVN 11355:2016.

7 Phương pháp xác định giá trị đặc trưng của tính chất cơ học

7.1 Xác định mô đun đàn hồi khi uốn tĩnh

Giá trị đặc trưng mô đun đàn hồi khi uốn tĩnh của tre ép khối chịu lực được lấy là giá trị trung bình cộng với độ tin cậy 75% của mẫu và được tính theo công thức (13).

|

| (13) |

trong đó:

| Ek | là giá trị đặc trưng của mô đun đàn hồi khi uốn tĩnh, tính bằng N/mm2 (MPa), chính xác đến 100 N/mm2 (MPa); |

| SE | là độ lệch chuẩn của giá trị trung bình mô đun đàn hồi khi uốn tĩnh, tính bằng N/mm2 (MPa); |

| mE | là giá trị trung bình của mô đun đàn hồi khi uốn tĩnh, tính bằng N/mm2 (MPa); |

| KE | là hệ số giá trị đặc trưng của mô đun đàn hồi khi uốn tĩnh được lấy từ Bảng 8 và dữ liệu không có trong bảng được lấy theo phương pháp phương sai tuyến tính. |

Bảng 8 - Hệ số giá trị đặc trưng của mô đun đàn hồi khi uốn tĩnh KE

| Hệ số giá trị đặc trưng của mô đun đàn hồi khi uốn tĩnh KE | |||||||||

| n = 5 | n- 10 | n = 15 | n = 20 | n = 30 | n = 40 | n = 50 | n = 60 | n = 80 | n = 100 |

| 0,334 | 0,221 | 0,181 | 0,153 | 0,125 | 0,108 | 0,096 | 0,087 | 0,076 | 0,068 |

| CHÚ THÍCH 1: n là cỡ mẫu; CHÚ THÍCH 2: KE dựa trên phân phối chuẩn. | |||||||||

7.2 Các giá trị đặc trưng về độ bền cơ học

Các giá trị đặc trưng về độ bền (bao gồm độ bền uốn tĩnh, độ bền kéo song song với sợi, độ bền nén song song với sợi, độ bền nén ngang thớ cục bộ, độ bền nén ngang thớ toàn bộ và độ bền cắt song song với sợi) của tre ép khối được lấy làm giá trị định lượng 5% của độ tin cậy 75% của mẫu được tính theo công thức (14):

|

| (14) |

trong đó:

| fk | là giá trị đặc trưng về độ bền của mẫu thử, tính bằng N/mm2 (MPa), chính xác đến 0,1 N/mm2 MPa; |

| sf | là độ lệch chuẩn của giá trị trung bình độ bền thử nghiệm, tính bằng N/mm2 (MPa); |

| mf | là giá trị trung bình của độ bền thử nghiệm, tính bằng N/mm2 (MPa); |

| Kf | là hệ số giá trị đặc trưng về độ bền lấy từ Bảng 9 và dữ liệu không có trong bảng được lấy theo phương pháp phương sai tuyến tính. |

Bảng 9 - Hệ số giá trị đặc trưng độ bền Kf

| Hệ số giá trị đặc trưng độ bền Kf | ||||||||||

| n = 5 | n = 10 | n = 20 | n = 40 | n = 60 | n = 80 | n = 100 | n = 140 | n = 200 | n = 300 | n = 400 |

| 2,466 | 2,100 | 1,932 | 1,833 | 1,795 | 1,773 | 1,758 | 1,739 | 1,723 | 1,707 | 1,699 |

| CHÚ THÍCH 1: n là cỡ mẫu; CHÚ THÍCH 2: Kf dựa trên phân phối chuẩn | ||||||||||

8 Quy định kiểm tra

8.1 Phân loại kiểm tra

8.1.1 Kiểm tra tại nhà máy:

8.1.1.1 Chất lượng ngoại quan

Xác định theo 8.2.3.

8.1.1.2 Kích thước tiêu chuẩn

Xác định theo 8.2.2.

8.1.1.3 Tính chất vật lý

Xác định theo 8.2.4.

8.1.1.4 Tính chất cơ học

Xác định theo 8.2.5.

8.1.2 Loại mẫu kiểm tra

Kiểm tra bao gồm toàn bộ nội dung của Điều 5.

Trong quá trình sản xuất thông thường, việc kiểm tra phải được tiến hành ít nhất mỗi năm một lần; trong bất kỳ tình huống nào sau đây, việc kiểm tra phải được thực hiện:

8.1.2.1 Khi có sự thay đổi lớn về nguyên liệu chính, phụ liệu và quy trình sản xuất;

8.1.2.2 Sản xuất tiếp tục (phục hồi) sau khi ngừng hoạt động trong thời gian dài;

8.1.2.3 Khi cơ quan giám sát kiểm tra chất lượng hoặc hợp đồng quy định yêu cầu kiểm tra.

8.2 Phương pháp lấy mẫu và quy tắc quyết định

8.2.1 Nguyên lý chung của kiểm tra chất lượng

Đối với việc kiểm tra chất lượng sản phẩm tre ép khối chịu lực, phải lấy mẫu cùng lô, cùng quy cách, cùng loại sản phẩm theo quy định và kiểm tra từng mẫu một. Tre ép khối bằng phương pháp ép nhiệt tính theo tấm, tre ép khối bằng phương pháp ép nguội tính theo khối hộp.

8.2.2 Thông số kỹ thuật và kích thước

8.2.2.1 Lấy mẫu

Áp dụng lấy mẫu hai lần để kiểm tra thông thường theo TCVN 7790-1 (ISO 2859-1), bậc kiểm tra chung là I và giới hạn chất lượng chấp nhận là 4,0 theo bảng 10.

Bảng 10 - Số lượng mẫu cần để xác định thông số kỹ thuật và kích thước

| Cỡ lô N | Cơ mẫu | Lần thứ nhất | Lần thứ hai | |||

|

| n1 = n2 | Σn | Số chấp nhận Ac1 | Số loại bỏ Re1 | Số chấp nhận Ac2 | Số loại bỏ Re2 |

| ≤ 280 | 8 | 16 | 0 | 2 | 1 | 2 |

| 281~500 | 13 | 26 | 0 | 3 | 3 | 4 |

| 501~1200 | 20 | 40 | 1 | 3 | 4 | 5 |

| 1201~3200 | 32 | 64 | 2 | 5 | 6 | 7 |

| 3201~10000 | 50 | 100 | 3 | 6 | 9 | 10 |

| ≥ 10001 | 80 | 160 | 5 | 9 | 12 | 13 |

8.2.2.2 Quy tắc quyết định

Kiểm tra cỡ của mẫu thứ nhất ni được nêu trong Bảng 1 và Bảng 2 theo 5.1. Chấp nhận khi số lượng cá thể không phù hợp tìm được trong mẫu của lô d1 ≤ Ac1, loại bỏ khi d1 ≥ Re1; nếu Ac1 < d1 < Re1, kiểm tra cỡ của mẫu thứ hai n2. Chấp nhận khi số lượng cá thể không phù hợp tìm được ở hai mẫu trước và sau d1 + d2 ≤ Ac2 và loại bỏ khi d1 + d2 ≥ Re2.

8.2.3 Chất lượng ngoại quan

8.2.3.1 Lấy mẫu

Áp dụng lấy mẫu hai lần để kiểm tra thông thường theo TCVN 7790-1 (ISO 2859-1), bậc kiểm tra chung là I và giới hạn chất lượng chấp nhận là 4,0 theo bảng 11.

Bảng 11 - Số lượng mẫu cần để xác định chất lượng ngoại quan

| Cỡ lô N | Cỡ mẫu | Lần thứ nhất | Lần thứ hai | |||

| n1 = n2 | Σn | Số chấp nhận Ac1 | Số loại bỏ Re1 | Số chấp nhận Ac2 | Số loại bỏ Re2 | |

| ≤ 280 | 8 | 16 | 0 | 2 | 1 | 2 |

| 281~500 | 13 | 26 | 0 | 3 | 3 | 4 |

| 501~1200 | 20 | 40 | 1 | 3 | 4 | 5 |

| 1201~3200 | 32 | 64 | 2 | 5 | 6 | 7 |

| 3201~10000 | 50 | 100 | 3 | 6 | 9 | 10 |

| ≥ 10001 | 80 | 160 | 5 | 9 | 12 | 13 |

8.2.3.2 Qui tắc quyết định

Kiểm tra cỡ của mẫu thứ nhất n1 được nêu trong Bảng 3 theo 5.2. Chấp nhận khi số lượng cá thể không phù hợp tìm được trong mẫu của lô d1 ≤ Ac1, loại bỏ khi d1 > Re1; nếu Ac1 < d1 ≤ Re1, kiểm tra cỡ của mẫu thứ hai n2. Chấp nhận khi số lượng cá thể không phù hợp tìm được ở hai mẫu trước và sau là d1 + d2 ≤ Ac2, và loại bỏ khi d1 + d2 ≥ Re2.

8.2.4 Tính chất vật lý

8.2.4.1 Lấy mẫu

Số lượng mẫu cần lấy theo Bảng 12.

Bảng 12 - Số lượng mẫu cần để xác định về tính chất vật lý

| Cỡ lô N | n1 | n2 |

| ≤ 1000 | 2 | 4 |

| 1001 ~ 2000 | 3 | 6 |

| 2001 ~ 10 000 | 4 | 8 |

| ≥ 10 001 | 5 | 10 |

Lần thứ nhất lấy n1 mẫu thử, nếu một chỉ tiêu nào đó trong kết quả thử nghiệm không đạt tiêu chuẩn thì lần thứ hai lấy n2 mẫu thử để kiểm tra lại các chỉ tiêu không đạt tiêu chuẩn và giá trị chỉ tiêu của n2 (không nằm trong n1 các chỉ tiêu đủ tiêu chuẩn) đều phải đáp ứng tất cả các yêu cầu tiêu chuẩn, nếu không lô sản xuất sản phẩm được đánh giá là không đạt tiêu chuẩn.

8.2.5 Tính chất cơ học

8.2.5.1 Lấy mẫu

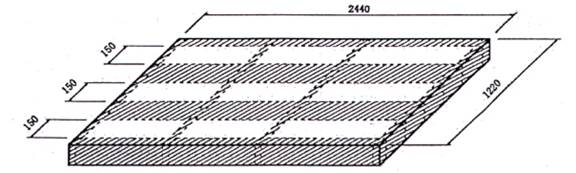

Số lượng mẫu cần lấy theo Bảng 13. Mỗi loại mẫu được chia làm 9 vùng, theo Hình 13. Khi đánh giá giá trị đặc trưng của từng tính chất cơ học, ít nhất mỗi tính chất cơ học phải được cắt ra từ mỗi vùng để thử nghiệm.

Bảng 13 - Số lượng mẫu cần lấy để xác định tính chất cơ học

| Cỡ lô N | n1 | n2 |

| ≤ 1000 | 15 | 30 |

| 1001~2000 | 18 | 36 |

| 2001~10 000 | 20 | 40 |

| ≥ 10 001 | 25 | 50 |

Kích thước tính bằng milimét

a) Tre ép khối bằng phương pháp ép nhiệt

b) Tre ép khối bằng phương pháp ép nguội định hình và sấy đóng rắn

CHÚ DẪN: Phần màu trắng là vùng lấy mẫu

Hình 13 - Sơ đồ lấy mẫu tre ép khối

8.2.5.2 Quy tắc quyết định

Lần thứ nhất lấy n1 mẫu thử, nếu một chỉ tiêu nào đó trong kết quả thử nghiệm không đạt tiêu chuẩn thì lần thứ hai lấy n2 mẫu thử để kiểm tra lại các chỉ tiêu không đạt tiêu chuẩn và giá trị chỉ tiêu của n2 (không nằm trong n1 các chỉ tiêu đủ tiêu chuẩn) đều phải đáp ứng tất cả các yêu cầu tiêu chuẩn, nếu không lô sản xuất sản phẩm được đánh giá là không đạt tiêu chuẩn.

8.2.6 Khả năng chống cháy, độ bền sinh học

8.2.6.1 Lấy mẫu

Trong một lô, chọn ngẫu nhiên 3 khối hộp tre ép khối được ép bằng phương pháp ép nguội định hình và sấy đóng rắn; 3 tấm tre ép khối được ép theo phương pháp ép nhiệt.

8.2.6.2 Quy tắc quyết định

8.2.6.2.1 Hiệu suất cháy của tre ép khối sử dụng trong vật liệu chịu lực được xác định theo 6.5.1.

8.2.6.2.2 Giới hạn chịu lửa của tre ép khối sử dụng trong vật liệu chịu lực phải được xác định theo TCVN 9311 (ISO 834).

8.2.6.2.3 Khả năng kháng nấm của tre ép khối sử dụng trong vật liệu chịu lực được xác định theo 6.6.1.

8.2.6.2.4 Khả năng chống nấm mục của tre ép khối sử dụng trong vật liệu chịu lực được xác định theo 6.6.2.

8.2.6.2.5 Khả năng chống mối của tre ép khối sử dụng trong vật liệu chịu lực phải được xác định theo 6.6.3.

8.3 Đánh giá toàn diện

Chất lượng ngoại quan, quy cách sản phẩm, tính chất vật lý, tính chất cơ học, khả năng chống cháy và độ bền sinh học của sản phẩm phải đáp ứng các yêu cầu tương ứng và nó sẽ được đánh giá là sản phẩm đạt tiêu chuẩn cấp này, nếu không sẽ không đạt tiêu chuẩn.

9 Bao gói, ghi nhãn, vận chuyển và bảo quản

9.1 Bao gói

Sản phẩm nên được đóng gói theo qui cách sản phẩm và số lô khi xuất xưởng. Bao bì phải bảo vệ sản phẩm tránh va đập, trầy xước và nhiễm bẩn.

9.2 Ghi nhãn

Nhà sản xuất và bộ phận kiểm tra phải đánh dấu rõ ràng và chắc chắn vào mặt sau của sản phẩm: Tình trạng chứng nhận và tên, nhãn hiệu, đặc điểm kỹ thuật và kích thước của sản phẩm, mức giới hạn phát thải formaldehyt, mức độ bền sản phẩm, khả năng chống nấm mốc, chống ăn mòn, chống mối mọt, ngày sản xuất, v.v.

Mỗi một lô hàng tre ép khối chịu lực phải có nhãn mác ghi rõ: Tên sản phẩm, nhãn hiệu, công dụng, đặc điểm kỹ thuật, cấp độ bền, số tấm, tên tiêu chuẩn áp dụng, tên nhà sản xuất, địa chỉ và ngày sản xuất, v.v...

9.3 Vận chuyển và bảo quản

Sản phẩm phải được xếp chồng lên nhau bằng phẳng trong quá trình vận chuyển và bảo quản để tránh nhiễm bẩn, ẩm ướt, mưa và phơi nhiễm.

Trong quá trình bảo quản, các kiện hàng nên được xếp chồng lên nhau theo quy cách sản phẩm, thông số kỹ thuật, mục đích và thời gian sản xuất, và mỗi kiện hàng phải được đánh dấu tương ứng.

Thư mục tài liệu tham khảo

[1] LY/T 3194:2020, structural bamboo scrimber.

[2] GB/T 8624, Classification for burning behavior of building materials and products.

[3] GB/T 8625, Test method of difficult-flammability for building materials.

[4] GB/T 30364, Bamboo scrimber flooring.

[5] LY/T 2381-2014, General requirements for structural wood products

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 14117:2024 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 14117:2024 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 14117:2024 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 14117:2024 DOC (Bản Word)