- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 6474-9:2007 Quy định cụ thể về phân cấp và giám sát kĩ thuật kho chứa nổi

| Số hiệu: | TCVN 6474-9:2007 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông , Khoa học-Công nghệ |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

25/07/2007 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6474-9:2007

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6474-9:2007

TIÊU CHUẨN QUỐC GIA

TCVN 6474 - 9 : 2007

QUY PHẠM PHÂN CẤP VÀ GIÁM SÁT KĨ THUẬT KHO CHỨA NỔI - PHẦN 9 – NHỮNG QUI ĐỊNH CỤ THỂ

Rules for classification and technical supervision of floating storage units - Part 9 – Specific regulations

Lời nói đầu

TCVN 6474:2007 thay thế cho TCVN 6474:1999.

TCVN 6474:2007 do Cục Đăng kiểm Việt Nam và Ban Kĩ thuật Tiêu chuẩn TCVN/TC8 “Đóng tàu và công trình biển” phối hợp biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

QUY PHẠM PHÂN CẤP VÀ GIÁM SÁT KĨ THUẬT KHO CHỨA NỔI - PHẦN 9 – NHỮNG QUI ĐỊNH CỤ THỂ

Rules for classification and technical supervision of floating storage units - Part 9 – Specific regulations

Các tiêu chuẩn trích dẫn và định nghĩa xem Phần 1, TCVN 6474-1:2007 và trong Phần này

Phần này đưa ra các quy định cụ thể dùng trong các Phần tử Phần 1, TCVN 6474-1:2006 đến Phần 8, TCVN 6474-8:2006

1 Xem Phụ lục I về việc áp dụng hệ số cấp độ môi trường (ESF) cho kho chứa nổi dạng tàu;

2 Xem Phụ lục II về tiêu chuẩn sửa đổi cho kho chứa nổi dạng tàu tính đến hệ số ESP;

3 Xem Phụ lục III về phạm vi kết cấu cần phân tích phần tử hữu hạn (FEM);

4 Xem Phụ lục IV về tiêu chuẩn tải trọng

5 Xem Phụ lục V về tuổi thọ mỏi;

6 Xem Phụ lục VI về tiêu chuẩn chấp nhận sức bền chảy vật liệu;

7 Xem Phụ lục VII về các thiết bị, hệ thống xử lí trên kho chứa nổi;

8 Xem Phụ lục VIII về quy trình kiểm tra dưới nước

1. Phụ lục I: Khái niệm và việc áp dụng hệ số cấp độ môi trường (ESF) cho kho chứa nổi dạng tàu

1.1. Hệ số ESF loại Beta

Loại hệ số ESF này so sánh mức độ khắc nghiệt giữa môi trường dự định khai thác với môi trường cơ bản, đó là môi trường Bắc đại tây dương ở điều kiện khai thác không hạn chế.

Hệ số Beta chỉ áp dụng cho các thành phần tải trọng động và các thành phần tải trọng được coi là tĩnh sẽ không bị ảnh hưởng bởi hệ số Beta này.

Hệ số Beta được định nghĩa là xác định như sau:

Beta = Ls/Lu

Trong đó:

Ls = giá trị cực đại có khả năng nhất dựa trên môi trường tại vị trí lắp đặt tàu cho các tham số tải trọng động như quy định trong Bảng 9.1-1.

Lu = giá trị cực đại có khả năng nhất dựa trên môi trường Bắc băng dương cho các tham số tải trọng như quy định trong Bảng 9.1-1.

Một hệ số Beta = 1 tương ứng với điều kiện khai thác không hạn chế của tàu dầu đi biển. Giá trị Beta nhỏ hơn 1 chỉ ra môi trường ít khắc nghiệt hơn so với điều kiện khai thác không hạn chế.

Các giá trị tính toán cho Ls và Lu phải thống nhất với hướng kho chứa nổi. Điều này có nghĩa là cho mỗi thông số tải trọng động, nếu biển hướng mũi tàu được dùng để tính Ls thì cũng phải dùng hướng này trong tính toán Lu.

Kích thước thực của tàu phải được kiểm tra lại dùng hệ số Beta dựa trên điều kiện khai thác tại vị trí dùng chu kì lặp 100 năm và trạng thái di chuyển dùng chu kì lặp quy định Phần 3 điều 1.2.7.2, lấy điều kiện nào xấu hơn.

Đối với mỗi thông số tải trọng động, hệ số Beta phải tính đến hướng của tàu như sau:

● Với điều kiện khai thác, lấy trường hợp xấu nhất giữa biển hướng mũi tàu và biển hướng đuôi tàu

● Với điều kiện di chuyển, nếu không có thông tin về hoa sóng/gió, lấy trường hợp xấu nhất giữa biển hướng mũi tàu và biển từ mạn tàu ở các hướng khác nhau có thể từ bên trái hoặc phải.

Các thành phần tải trọng động chính sau được xem xét:

Bảng 9.1-1: Các thông số tải trọng động tính đến Beta

| 1 | Mômen uốn theo hướng đứng |

| 2 | Mômen uốn theo hướng ngang |

| 3 | Áp suất bên ngoài, mạn phải |

| 4 | Áp suất bên trong, mạn trái |

| 5 | Gia tốc theo hướng đứng |

| 6 | Gia tốc theo hướng ngang tàu |

| 7 | Gia tốc theo hướng dọc tàu |

| 8 | Chuyển động tương đối theo hướng đứng tại mũi tàu |

| 9 | Chiều cao sóng |

| 10 | Chuyển động xoay quanh trục y |

| 11 | Chuyển động xoay quanh trục x |

| 12 | Lực cắt theo hướng đứng |

| 13 | Lực cắt theo hướng ngang |

Như định nghĩa, hệ số Beta là một hàm trực tiếp giữa tải trọng do môi trường dài hạn tại vị trí khai thác và môi trường khai thác không hạn chế và điều kiện môi trường khai thác không hạn chế là cơ sở của Quy phạm. Các giá trị Beta cũng phải tính đến sự khác nhau và các yếu tố giữa cơ sở thiết kế của tàu đi biển và tàu được neo buộc, bao gồm:

● Chu kì lặp của tải trọng môi trường trong cơ sở thiết kế khác nhau (20 năm và 100 năm);

● Ảnh hưởng của hệ thống neo tới hiệu ứng tải trọng dự đoán của tàu;

● Đặc tính dải năng lượng sóng giả thiết khác nhau giữa biển mở và biển tại vị trí cụ thể;

● Cơ sở khác nhau của đặc tính bão thiết kế cực đại;

Nếu tính toán kho chứa nổi được thực hiện trực tiếp không dùng hệ số Beta thì ảnh hưởng của các yếu tố nêu trên cần phải được đánh giá và dùng trong thiết kế kho chứa nổi.

Tuy nhiên, các hệ số Beta được giới hạn khi áp dụng sao cho các kích thước yêu cầu khi dùng hệ số Beta không nhỏ quá 85% của giá trị kích thước trong điều kiện không hạn chế.

1.2. Hệ số ESP loại Alpha

Hệ số ESP loại Alpha so sánh tổn thương mỏi giữa môi trường cụ thể với môi trường cơ bản đó là môi trường Bắc Đại Tây Dương.

Hệ số này dùng để hiệu chỉnh tổn thương mỏi dự đoán do các thành phần động của tải trọng môi trường tại vị trí lắp đặt kho chứa nổi. Ngoài ra, hệ số này được dùng để tính tổn thương mỏi tích lũy trong quá trình khai thác trước đây, có thể là tàu dầu hay các kho chứa nổi khai thác tại các vị trí khai thác trước đây.

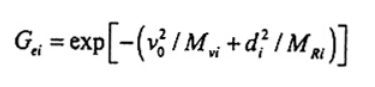

Độ khắc nghiệt được định nghĩa như sau:

Trong đó:

Du = tổn thương mỏi hàng năm dựa trên môi trường Bắc Đại Tây Dương (hoạt động không hạn chế) tại vùng kết cấu thân tàu quy định trong Bảng 9.1-2.

Ds = tổn thương mỏi hàng năm dựa trên môi trường khai thác cụ thể tại vùng kết cấu thân tàu quy định trong Bảng 9.1-2.

Các giá trị tính toán cho Ds và Du phải thống nhất với hướng kho chứa nổi. Điều này có nghĩa là cho mỗi chi tiết kết cấu, nếu biển hướng mũi tàu được dùng để tính Ds thì cũng phải dùng hướng này trong tính toán Du.

Nếu không có các thông tin hoa sóng gió liên quan đến hướng thì mức độ khắc nghiệt alpha cho mỗi chi tiết kết cấu phải được lựa chọn theo các chỉ tiêu sau:

● Tàu được neo buộc tại vị trí bằng neo chùm, trường hợp xấu nhất giữa các xác suất tương đương, biển từ hướng mũi tàu và biển từ hướng đuôi tàu.

● Tàu được neo buộc tại vị trí bằng neo tháp, trường hợp xấu nhất giữa từ hướng mũi tàu và biển từ hướng đuôi tàu, biển ngang tàu (từ cả hai mạn).

● Với trạng thái tuyến khai thác trước đây và trạng thái di chuyển, lấy trạng thái biển từ hướng mũi tàu và biển từ ngang tàu (từ cả hai mạn).

Bảng 9.1-2 – Sáu hệ số thay đổi tổn thương mỏi

| Thứ tự | Alpha | Áp dụng cho |

| 1 | αBoong | Boong |

| 2 | αSShi | Mạn tàu |

| 3 | αLBhd | Vách dọc |

| 4 | αCBhd | Vách dọc tâm |

| 5 | αlnBm | Đáy đôi |

| 6 | αBttm | Đáy tàu |

2. Phụ lục II: Tiêu chuẩn sửa đổi tính đến hệ số ESP

2.1. Tải trọng boong

Để thiết kế và đánh giá kết cấu boong, các tải trọng sau do thiết bị sản xuất trên boong phải được xem xét;

(1) Tính tải của thiết bị sản xuất trên boong ở điều kiện thẳng đứng

(2) Tải trọng động do chuyển động của tàu

(3) Tải trọng gió

1.2.1. Tải trọng khi khai thác tại chỗ

Các lực danh nghĩa từ mỗi môđun sản xuất riêng rẽ trên boong tại trọng tâm của môđun có thể được tính từ các phương trình sau:

Trong đó

f và q biên độ chuyển động riêng quay theo trục y và x với V = 10 knot/h và

bfq tính theo độ và không cần thiết lấy lớn hơn 10 độ

bqf tính theo độ và không cần thiết lấy lớn hơn 30 độ

av, at và al là gia tốc theo hướng z, y và x với góc hướng mũi tàu là μ như trong Bảng 9.2-1

Fv = tải trọng theo hướng z của mỗi môđun sản xuất, giá trị dương theo hướng xuống

Ft = tải trọng theo hướng y của mỗi môđun sản xuất, giá trị dương theo hướng sang mạn phải

Fl = tải trọng theo hướng x của mỗi môđun sản xuất, giá trị dương theo hướng trước mũi tàu

W = trọng lượng của môđun sản xuất, kN

= lực gió, kN

= lực gió, kN

Hai tổ hợp lực do gió và sóng gây ra phải được xét đến:

Fv, Ft với hệ số kt = 1 và Fl với hệ số kl = 0

Fv, Ft với hệ số kt = 0 và Fl với hệ số kl = 1

Tải trọng boong phải được xác định từ trọng lượng tối đa của thiết bị sản xuất trên boong với trường hợp từ mũi tàu (Trường hợp tải trọng A), trường hợp biển từ ngang tàu (Trường hợp tải trọng B), trường hợp biển từ phía mạn tàu (Trường hợp tải trọng C). Bảng 9.2-1 đưa ra các hệ số hiệu chỉnh cv, cT, cL, Cθ, CΦ cho mỗi trường hợp tải trọng.

Bảng 9.2-1: Các hệ số hiệu chỉnh

| Trường hợp tải trọng | A | B | C |

| cv | 0,8 | 0,4 | 0,7 |

| cT | 0,6 | 0 | 0,7 |

| cL | 0 | 0,9 | 0,7 |

| Cf | -1 | 0 | -0,7 |

| Cθ | 0 | 1 | 0,7 |

| Góc hướng sóng μ (độ) | 0 | 90 | 60 |

Trong đó

Vwind = tốc độ gió tính trung bình trong 1 tiếng

Cs = hệ số hình dạng, định nghĩa trong phần 2

Ch = hệ số theo chiều cao, định nghĩa trong phần 2

Lực từ mỗi môđun sản xuất trên boong có thể được xác định dựa trên dự đoán dài hạn cho trạng thái biển thực tế của vị trí khai thác cụ thể. Trong mọi trường hợp, các lực Fv, Ft và Fl phải lớn hơn các giá trị được dùng đến các hệ số khắc nghiệt môi trường (ESF) đưa ra trong Phụ lục l.

Trong đó

bf = ESF cho biên độ chuyển động quay theo trục y

bq = ESF cho biên độ chuyển động quay theo trục x

bv = ESF cho gia tốc theo trục z

bt = ESF cho gia tốc theo trục y

bf = ESF cho gia tốc theo trục x

bf = ESF cho chuyển động tương đối theo trục z tại đường vuông góc trước trên đường tâm tàu

2.1.3. Tải trọng ở trạng thái di chuyển

Tải trọng danh nghĩa của các môđun thiết bị sản xuất trên boong ở trạng thái di chuyển có thể được xác định theo quy định 2.1.2 ở trên. Các tải trọng tương ứng có thể tính bằng cách khác dựa trên các trạng thái biển của chuyến đi cụ thể, xem thêm cả Phần 2.

2.2. Tải trọng do chuyển động chất lỏng trong két

Áp suất danh nghĩa do chuyển động lỏng trong két dùng cho việc đánh giá sức bền của kết cấu ranh giới két được lấy từ Phụ lục IV với các thay đổi sau:

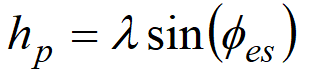

Chu kì chuyển động tự nhiên quay theo hướng x và y được tính theo Phụ lục IV với V = 10 knot và di = 2/3df.

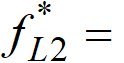

Các thông số fes và qes được tính như sau:

Trong đó fes và qes được tính theo Phụ lục IV.

f và q là biên độ chuyển động riêng quay theo hướng x và y.

Ngoài ra, áp suất danh nghĩa do chuyển động chất lỏng trong két có thể được tính trên trạng thái biển của vị trí khai thác cụ thể.

2.3. Tải trọng nước trên boong

Khi không có các dữ liệu thí nghiệm hay tính toán trực tiếp, áp suất danh nghĩa của nước tác dụng lên boong khu vực từ đường vuông góc trước đến 0,3L về phía đuôi tàu bao gồm cả phần mở rộng quá đường vuông góc trước có thể tính từ phương trình sau:

Pgi = k (MRi - k1Fbi)1/2 k N/m2

trong đó

Pgi = áp suất nước trên boong, phân bổ đều ngang boong tại các mặt cắt dọc quy định i trong phạm vi mũi tàu xem xét. Áp suất ở giữa được tính bằng phép nội suy tuyến tính. Pgi không được lấy nhỏ hơn 20,6 kN/m2.

k = 19,614

k1 = 1

MRi =  với L tính bằng m

với L tính bằng m

Ai . = theo Bảng 9.2-2

bvm = một hệ số chuyển động theo trục z

Cb = hệ số béo theo TCVN 6259-2:2003

L = chiều dài tàu

Fbi = mạn khô từ boong cao nhất tới đường nước tải tại mạn mặt cắt i

Bảng 9.2-2 – Các giá trị Ai và Bi

| Mặt cắt i từ đường vuông góc mũi tàu | Ai | Bi |

| -0,05L | 1,25 | 0,36 |

| 0 | 1,0 | 0,4 |

| 0,05L | 0,8 | 0,4375 |

| 0,1L | 0,62 | 0,4838 |

| 0,15L | 0,47 | 0,5532 |

| 0,2L | 0,33 | 0,6666 |

| 0,25L | 0,22 | 0,8182 |

| 0,3L | 0,22 | 0,8182 |

2.4. Áp suất va đập mũi tàu

Khi không có dữ liệu thử nghiệm hay tính toán trực tiếp thì áp suất va đập mũi tàu do tốc độ sóng trên đường nước tải trong khu vực từ mút mũi tàu đến vách chống va có thể được xác định theo công thức sau:

kN/m2

kN/m2

Trong đó:

k = 1,025

= 3,09

= 3,09

= 1

= 1

bWHT = ESF cho chiều cao sóng

và không lấy nhỏ hơn 50 độ

và không lấy nhỏ hơn 50 độ

aij = góc đường nước cục bộ đo từ tâm, không được nhỏ hơn 35 độ

bij = góc ngang cục bộ đo từ hướng ngang, không được nhỏ hơn 35 độ

Fbi = mạn khô từ boong cao nhất tới đường nước tải tại mạn tại mặt cắt i

aj = khoảng cách theo trục z từ đường nước tải đến đường nước j

i,j = các mặt cắt và đường nước được tính tương ứng với vị trí đang xét

Ck = 0,7 tại vách chống va và 0,9 tại 0,0125L, nội suy tuyến tính được sử dụng tại khoảng ở giữa

= 0,9 giữa 0,0125L và FP

= 1 tại và phía trước FP

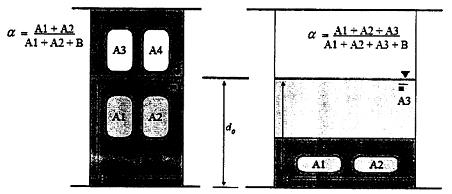

2.5. Áp suất vỗ đáy tàu

Với tàu có mớn nước phía trước, trong điều kiện thời tiết xấu, nhỏ hơn 0,04L nhưng lớn hơn 0,025L thì phải xét đến tải trọng vỗ đáy tàu khi đánh giá sức bền các tấm đáy phẳng và các hệ thống nẹp liên quan phía mũi tàu.

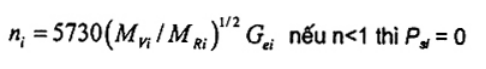

Áp suất vỗ đáy tàu tương đương cho việc đánh giá và tính toán sức bền phải được xác định dựa trên các dữ liệu thử nghiệm tốt hoặc các nghiên cứu phân tích. Khi không có các tính toán trực tiếp này, áp suất vỗ đáy tàu danh nghĩa có thể được tính từ công thức sau:

Trong đó

Psi = áp suất vỗ đáy tàu tương đương cho mặt cắt i

= 1,025

= 1,025

b* = nữa chiều rộng của phần đáy phẳng tại mắt cắt i

d0 = 1/10 của mớn nước tại mặt cắt đang xét trong trạng thái dằn biển xấu

α = hệ số cho trong Bảng 9.2-3

Ef =

![]() = tần số góc tự nhiên của dao động theo hướng z của thân tàu gồm 2 nút khi tàu ở trạng thái dằn biển xấu, rad/s

= tần số góc tự nhiên của dao động theo hướng z của thân tàu gồm 2 nút khi tàu ở trạng thái dằn biển xấu, rad/s

= 0,004 m

= 0,004 m

Trong đó b đại diện cho nửa chiều rộng tàu tại 1/10 mớn nước của mặt cắt đang xét. Nội suy tuyến tính có thể được sử dụng cho các giá trị trung gian.

Mvi = BiMRi trong đó Bi lấy từ Bảng 9.2-2

di = mớn nước tại các mặt cắt, m

Eni = log tự nhiên của ni

Bảng 9.2-3: các giá trị a

| b/d0 | α | b/d0 | α |

| 1 | 0 | 4 | 20,25 |

| 1,5 | 9 | 5 | 22 |

| 2 | 11,75 | 6 | 23,75 |

| 2,5 | 14,25 | 7 | 24,5 |

| 3 | 16,5 | 7,5 | 24,75 |

| 3,5 | 18,5 | 25 | 24,75 |

2.6. Kết cấu cục bộ thân tàu đỡ thiết bị gắn trên boong

Thiết kế cho xà ngang boong và sống boong

2.6.1. Quy định chung

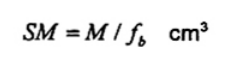

Mô đun mặt cắt ngang và diện tích mặt cắt ngang bản thành của xà ngang boong và sống boong có thể được tính theo quy trình dưới đây hoặc theo các tiêu chuẩn được công nhận.

Mô đun mặt cắt ngang và diện tích mặt cắt ngang bản thành của xà ngang boong và sống boong không được nhỏ hơn giá trị quy định dưới đây cho hai mô hình tải trọng sau:

Mô hình tải trọng 1: khi két đang xét không chứa hàng và xà ngang boong và/hoặc sống boong chịu phản lực (lực và mômen) từ kết cấu topside.

Mô hình tải trọng 2: khi két đang xét đầy hàng và xà ngang boong và/hoặc sống boong chịu áp suất hàng hóa. Tải từ topside không tính đến trong trạng thái chất tải này.

2.6.2. Mô hình tải trọng số 1

1 Mô đun mặt cắt ngang của xà ngang boong

Mô đun mặt cắt ngang thực của xà ngang boong có mép kèm tôn boong phải được xác định từ công thức sau:

(1) Đối với xà ngang boong trong két mạn

(2) Đối với xà ngang boong trong két trung tâm

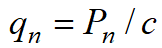

Trong đó:

k = 1

Pn = phản lực số n của boong (kN), tác động lên xà boong trong két đang xét.

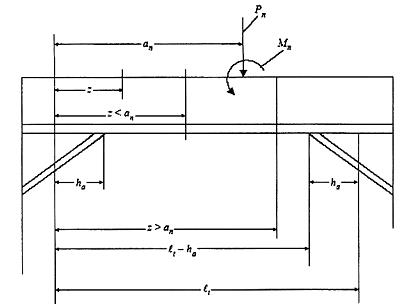

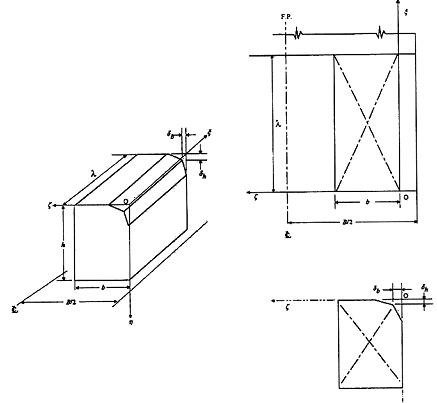

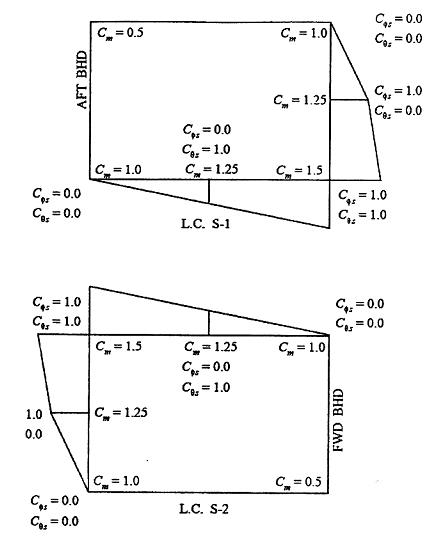

Xem Hình 9.2-1

Mn = mômen số n của boong (kN), tác động lên xà ngang boong trong két đang xét.

Xem Hình 9.2-1

n = 1,2,3……, Nv để xác định mômen uốn Mv

n = 1,2,3……, Nm để xác định mômen uốn Mm

Nv = tổng số phản lực tại xà ngang boong đang xét (trong két đang xét)

Nm = tổng số mômen phản lực tại xà ngang boong đang xét (trong két đang xét)

lt = chiều dài nhịp xà ngang boong đang xét (m)

an = khoảng cách (m), từ điểm đặt lực/mômen phản xạ (lực Pn hay mômen Mn) đến điểm cuối của nhịp xà ngang boong, lt. Xem Hình 9.2.-1.

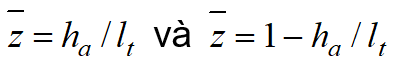

z = tọa độ của mặt cắt xà ngang boong đang xét (m). Xem Hình 9.2.-1. Đối với chân các mã mút của xà ngang boong:

ha = khoảng cách (m), từ điểm mút của nhịp đến chân các mã nút của xà ngang boong

Lưu ý: đối với các mã rộng của topside, tải trọng thẳng đứng lên xà ngang boong có thể được xem xét là phân bố đều với áp suất  và mô men uốn tập trung có thể được thay thế bằng cặp lực.

và mô men uốn tập trung có thể được thay thế bằng cặp lực.

Trong đó:

Pn, Mn = mômen và lực tập trung có được từ phân tích FE của kết cấu topside

c = chiều rộng của mã topside

k = hệ số hình dạng của mã, có thể lấy bằng 0,8 nếu không quy định khác đi.

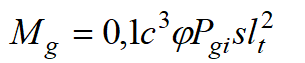

Mômen uốn tại chân của các mã mút do áp suất nước biển trên boong, Mg:

Trong đó

Pgi = áp suất danh nghĩa của nước biển tác dụng lên boong (kN/m2) như định nghĩa trong phần 2.3, Phụ lục 2

s = khoảng cách giữa các xà ngang boong (m)

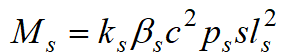

Mômen uốn do áp suất lên sườn khỏe và bản thành đứng của vách dọc

Trong đó

ks = 0,1 và kb = 0,1 trừ khi quy định khác đi

ls, lb = chiều dài nhịp (m), của sườn khỏe và bản thành đứng của vách dọc theo thứ tự.

ps = áp suất danh nghĩa (kN/m2), tại điểm giữa nhịp của sườn khỏe khi két mạn rỗng và các két liền kề là đầy

pb = áp suất danh nghĩa do hàng bên trong (kN/m2), tại điểm giữa nhịp của bản thành đứng của vách dọc khi két mạn rỗng và các két liền kề là đầy.

áp suất danh nghĩa ps và pb được tính theo Phụ lục IV với các thay đổi sau:

i. hệ số wv có thể nhân với hệ số bv, hệ số wl có thể được nhân với hệ số bt, hệ số wt có thể được nhân với hệ số ![]() , hệ số

, hệ số ![]() có thể được nhân với hệ số

có thể được nhân với hệ số ![]() , hệ số

, hệ số ![]() có thể nhân với hệ số

có thể nhân với hệ số ![]() .

.

ii. Chuyển động và gia tốc của tàu

trong đó:

![]() là các hệ số giảm tính đến tác động của điều kiện môi trường đến vị trí đặt tàu, Phụ lục I.

là các hệ số giảm tính đến tác động của điều kiện môi trường đến vị trí đặt tàu, Phụ lục I.

![]() và

và ![]() là biên độ chuyển động xoay quanh trục y và x

là biên độ chuyển động xoay quanh trục y và x

ft = 1 cho tàu không có sống boong

ft = ![]() và không lấy nhỏ hơn 0,7 với tàu có sống boong

và không lấy nhỏ hơn 0,7 với tàu có sống boong

![]()

lg = nhịp của sống boong (m)

sg khoảng cách giữa các sống boong đang xét (m)

It, Ig = mômen quán tính (cm4) của xà ngang boong và sống boong với mép kèm tôn.

fb = ứng suất uốn cho phép (N/cm2)

= 0,7 Smfy

2. Mô đun mặt cắt ngang của sống boong

Mô đun mặt cắt ngang thực của sống boong với mép tôn phải được xác định từ công thức sau:

![]()

![]()

Trong đó:

k = 1

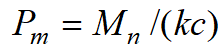

(3) Mômen uốn do phản lực từ kết cấu topside, Mp

Trong đó

Pn = lực phản xạ số n của boong (kN), tác động lên xà ngang boong trong két đang xét. Xem Hình 9.2-1

Mn = mômen số n của boong (kN), tác động lên xà ngang boong trong két đang xét. Xem Hình 9.2-1

n = 1, 2, 3 ………, Nv để xác định mômen uốn Mv

n = 1, 2, 3………., Nm để xác định mômen uốn Mm

Nv = tổng số phản lực tại xà ngang boong đang xét (trong két đang xét)

Nm = tổng số mômen phản lực tại xà ngang boong đang xét (trong két đang xét)

k1n = ![]()

k2n = 0 if ![]()

= ![]() if

if ![]()

k3n = ![]()

k4b = 0 if ![]()

= 1 if ![]()

![]() =

= ![]()

bn = khoảng cách (m), từ điểm đặt lực Pn đến điểm cuối của nhịp sống boong, lg.

x = tọa độ của mặt cắt sống boong đang xét (m) đo từ mút của nhịp lg đối với chân các mã mút của xà ngang boong: ![]() và

và ![]()

ha = khoảng cách (m), từ điểm mút của nhịp sống boong đến chân các mã mút

![]() và không được lấy nhỏ hơn 0,65

và không được lấy nhỏ hơn 0,65

(2) Mômen uốn tại chân mã do nước trên boong, Mg

![]()

3 Diện tích mặt cắt ngang phần bản thành của xà ngang boong

Diện tích mặt cắt ngang phần bản thành của xà ngang boong phải được tính từ công thức sau:

![]() cm2

cm2

Trong đó

![]() N

N

![]()

Fv = ![]()

![]()

![]()

![]()

![]() if

if ![]()

![]() if

if ![]()

![]()

I = nhịp của xà ngang boong (m),

he = chiều dài của mã (m)

D = chiều cao tàu (m), như định nghĩa trong TCVN 6259-2:2003

B = chiều rộng của két trung tâm

![]() = ứng suất cắt cho phép (N/cm2)

= ứng suất cắt cho phép (N/cm2)

= 0,45![]()

4 Diện tích mặt cắt ngang phần bản thành của sống boong

Diện tích mặt cắt ngang thực phần bản thành của xà ngang boong phải được tính từ công thức sau:

![]() cm2

cm2

Trong đó

![]()

![]()

![]()

![]()

![]() if

if ![]()

![]() if

if ![]()

![]()

![]()

![]() ứng suất cắt cho phép (N/cm2)

ứng suất cắt cho phép (N/cm2)

![]()

Hình 9.2-1 – Định nghĩa các thông số

3. Phụ lục III: Phạm vi kết cấu cần phân tích phần tử hữu hạn (FEM)

3.1. Phương pháp tiếp cận và quy trình phân tích

Ứng suất cực đại trong kết cấu phải được xác định bằng các phân tích kết cấu liệt kê dưới đây. Việc lập mô hình FEM, áp dụng tải trọng và phân tích kết cấu có thể thực hiện theo các tài liệu/hướng dẫn công nhận.

Nói chung, đánh giá sức bền tập trung vào kết quả thu được từ kết cấu ở két hàng giữa của một mô hình dài 3 két hàng. Tuy nhiên, các xà ngang boong, sườn khỏe, sống đứng khỏe của vách dọc, sống nằm và sống đứng khỏe vách ngang và thanh chống cũng phải được đánh giá từ kết quả trên két cuối của mô hình dài 3 két hàng đó.

3.2. Mô hình phần tử hữu hạn 3D

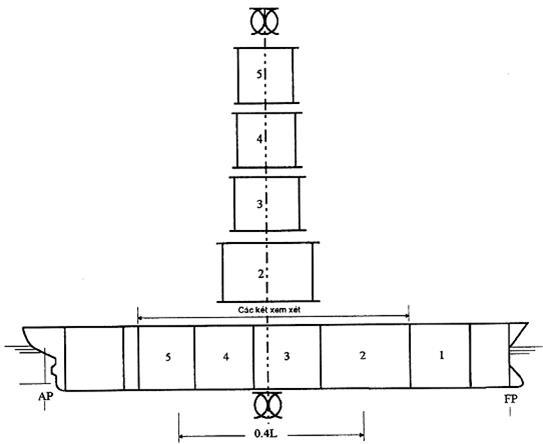

Để xác định phân bố tải trọng trong kết cấu, cần phải lập một mô hình phần tử hữu hạn ba chiều đơn giản, thông thường đại diện 3 hầm hàng trong phạm vi 0,4 chiều dài tàu tại khu vực giữa tàu.

Với kết cấu thân tàu không nằm trong phạm vi 0,4 chiều dài tại khu vực giữa tàu, mô hình 3D của 3 hầm hàng tại khu vực giữa tàu đó có thể được dùng và sửa đổi lại theo đặc tính kết cấu và tải trọng áp dụng miễn là cấu hình kết cấu đó được coi là đại diện cho vị trí đang xét.

3.3. Mô hình phần tử hữu hạn 2D

Để xác định phân bố ứng suất trong kết cấu đỡ chính, đặc biệt là tại giao điểm giữa hai hoặc nhiều hơn bộ phận kết cấu phải lập một mô hình phần tử hữu hạn 2D có độ lưới tinh hơn.

3.4. Mô hình kết cấu cục bộ

Một mô hình phần tử hữu hạn 3D có độ lưới tinh hơn phải được dùng để xác định tập trung ứng suất như là tại điểm giao kết cấu dọc và ngang và tại các điểm cắt (cut-out).

3.5. Các trường hợp tải trọng

Khi thực hiện phân tích kết cấu phải xem xét tổ hợp 8 trường hợp tải trọng nêu trong Phụ lục IV. Nói chung, các phản ứng kết cấu cho trường hợp nước tĩnh phải được tính riêng để thiết lập điểm tham chiếu trong việc đánh giá phản ứng do sóng gây ra. Các trường hợp tải trọng bổ sung có thể yêu cầu cho mô hình tải trọng đặc biệt và chức năng thiết kế khác thường như tải trọng dập dềnh. Các trường hợp tải trọng bổ sung cũng có thể yêu cầu cho kết cấu thân tàu nằm ngoài phạm vi 0,4 chiều dài tàu tại khu vực giữa tàu.

4. Phụ lục IV: Tiêu chuẩn tải trọng

Các tiêu chuẩn này áp dụng cho kho chứa nổi có chiều dài trên 150 m. Đối với các kho chứa nổi có chiều dài nhỏ hơn 150m, các tiêu chuẩn được công nhận có thể được áp dụng. Các tiêu chuẩn về tải trọng trong Phụ lục này được dùng kết hợp với các thay đổi đưa ra trong Phụ lục II.

4.1. Quy định chung

4.1.1. Thành phần tải trọng

Trong việc thiết kế thân kho chứa nổi, phải tính đến tất cả các thành phần tải trọng liên quan đến thân kho chứa nổi và kết cấu cục bộ quy định trong TCVN 6259-2:2003 như tải trọng tĩnh trong nước tĩnh và tải trọng do sóng. Ngoài ra các tải trọng như tải trọng do giao động của chất lỏng trong két, tải trọng va chạm, tải trọng động và nhiệt phải được tính đến.

4.2. Tải trọng tĩnh

4.2.1. Mômen uốn trong nước tĩnh

Tính toán mômen uốn trong nước tĩnh được đưa ra trong TCVN 6259-2:2003.

Khi không có tính toán trực tiếp tải trọng do sóng thì phải cung cấp các đường cong bao của mômen uốn trong nước tĩnh và lực cắt.

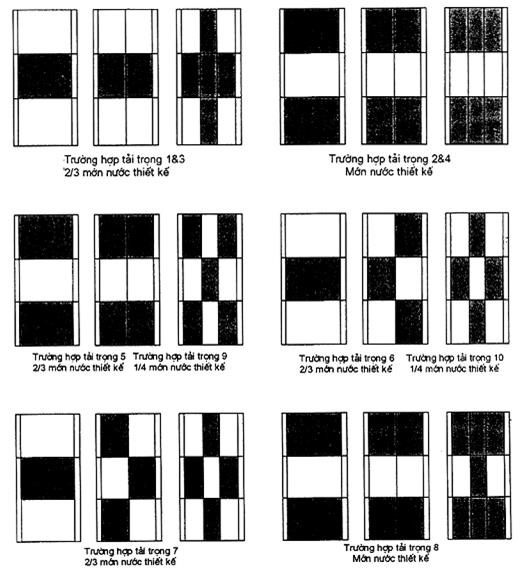

Trừ các trường hợp chất tải đặc biệt, các mô hình chất tải trong Hình 9.4-1 phải được xem xét để xác định tải trọng tĩnh cục bộ.

Hình 9.4-1 Các trường hợp tải trọng

4.3. Tải trọng do sóng

4.3.1. Quy định chung

Khi không có tính toán trực tiếp tải trọng do sóng gây ra thì có thể dùng các công thức gần đúng dưới đây và các công thức quy định trong TCVN 6259-2:2003 để tính toán tải trọng thiết kế.

Khi thực hiện tính toán trực tiếp tải trọng do sóng gây ra thì các đường cong bao của moomen uốn và lực cắt do sóng và nước tĩnh, tính đến tất cả các trường hợp tải trọng dự đoán, phải được trình duyệt.

4.3.2. Lực cắt và mômen uốn do sóng theo hướng ngang

1 Mômen uốn do sóng theo hướng ngang (horizontal wave bending moment and shear force)

Mômen uốn do sóng theo hướng ngang, giá trị dương (kéo bên mạn trái) hoặc âm (kéo bên mạn phải) phải được tính từ công thức sau:

![]() kN-m

kN-m

Trong đó:

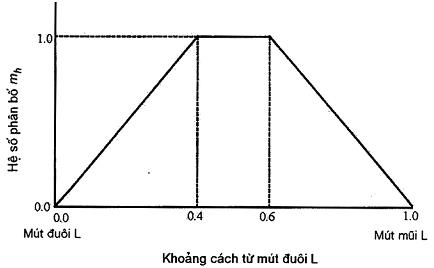

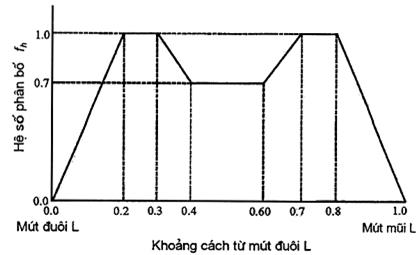

mh = hệ số phân bố cho trong Hình 9.4-2

K3 = 180

D = chiều cao của kho chứa nổi

C1, L và C’b như trong Chương 13, TCVN 6259-2:2003.

Hình 9.4-2 – Hệ số phân bố mh

2 Lực cắt do sóng theo hướng ngang

Đường bao của lực cắt do sóng theo hướng ngang, FH, giá trị dương (phía sang trái lên trên mũi kho chứa nổi) hoặc âm (phía sang phải xuống mũi kho chứa nổi) có thể được xác định từ công thức sau:

![]() kN

kN

Trong đó

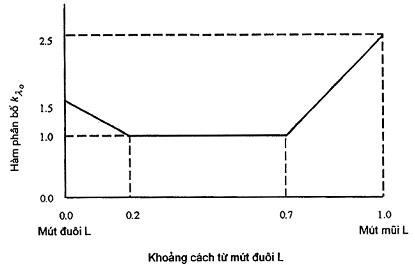

![]() hệ số phân bố cho trong Hình 9.4-3

hệ số phân bố cho trong Hình 9.4-3

![]() 36

36

C1, L và C’b như trong Chương 13, TCVN 6259-2:2003.

Hình 9.4-3 – Hệ số phân bố fh

4.3.3. Áp suất bên ngoài

1 Phân bố áp suất

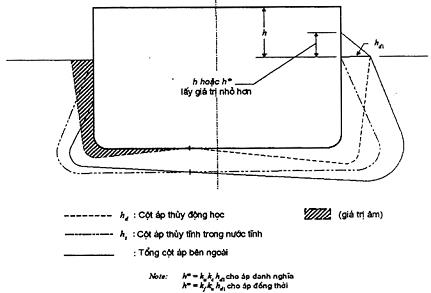

Áp suất bên ngoài, Pe, (giá trị dương phía vào trong kho chứa nổi), tác động lên thân kho chứa nổi trong môi trường biển có thể được xác định theo công thức sau tại một vị trí cho trước:

![]()

Trong đó

![]() trọng lượng riêng của nước biển

trọng lượng riêng của nước biển

![]() 1,005 N/cm2-m

1,005 N/cm2-m

![]() cột áp thủy tĩnh trong nước tĩnh, tính theo m

cột áp thủy tĩnh trong nước tĩnh, tính theo m

![]() hệ số tải trọng, có thể lấy bằng 1 nếu không quy định khác

hệ số tải trọng, có thể lấy bằng 1 nếu không quy định khác

![]() cột áp thủy động học do sóng, tính theo m và có thể được tính bằng

cột áp thủy động học do sóng, tính theo m và có thể được tính bằng

![]()

Trong đó

![]() hệ số tương quan cho một trường hợp tổ hợp tải trọng cụ thể, đưa ra trong quy định 4.4.1 và 4.5.2.

hệ số tương quan cho một trường hợp tổ hợp tải trọng cụ thể, đưa ra trong quy định 4.4.1 và 4.5.2.

![]() cột áp thủy động học tính theo m tại vị trí i (i = 1,2,3,4 hoặc 5; xem Hình 9.4-4)

cột áp thủy động học tính theo m tại vị trí i (i = 1,2,3,4 hoặc 5; xem Hình 9.4-4)

![]()

![]() hệ số phân bố dọc theo chiều dài kho chứa nổi

hệ số phân bố dọc theo chiều dài kho chứa nổi

![]() ,

, ![]() được lấy theo Hình 9.4-5

được lấy theo Hình 9.4-5

![]() tại giữa kho chứa nổi

tại giữa kho chứa nổi

![]() (m)

(m)

![]()

![]() hệ số phân bố xung quanh mặt cắt của kho chứa nổi tại vị trí i

hệ số phân bố xung quanh mặt cắt của kho chứa nổi tại vị trí i

![]() cho i = 1, tại đường nước, mạn phải

cho i = 1, tại đường nước, mạn phải

![]() cho i = 2, tại đường nước, mạn phải

cho i = 2, tại đường nước, mạn phải

![]() cho i = 3, tại hông kho chứa nổi, mạn phải

cho i = 3, tại hông kho chứa nổi, mạn phải

![]() cho i = 4, tại đường tâm đáy kho chứa nổi

cho i = 4, tại đường tâm đáy kho chứa nổi

![]() cho i = 5, tại hông kho chứa nổi, mạn trái

cho i = 5, tại hông kho chứa nổi, mạn trái

![]() tại các vị trí trung gian của i có thể được tính bằng nội suy tuyến tính

tại các vị trí trung gian của i có thể được tính bằng nội suy tuyến tính

![]() góc hướng sóng, lấy trong khoảng từ 0 độ đến 90 độ (0 độ cho sóng hướng mũi kho chứa nổi, 90 độ cho sóng ngang kho chứa nổi từ mạn phải).

góc hướng sóng, lấy trong khoảng từ 0 độ đến 90 độ (0 độ cho sóng hướng mũi kho chứa nổi, 90 độ cho sóng ngang kho chứa nổi từ mạn phải).

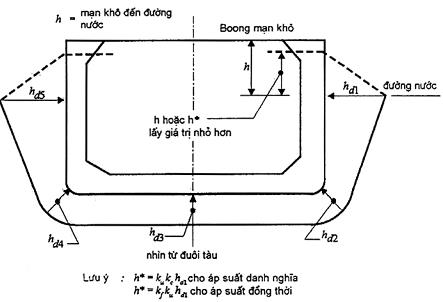

Phân bố của tổng áp suất bên ngoài bao gồm áp suất tĩnh và thủy động học được minh họa trong Hình 9.4-6.

Hình 9.4-4 – Phân bố hdl

Hình 9.4-5 – Hàm phân bố áp suất

Hình 9.4-6 – Minh họa việc xác định tổng áp suất ngoài

Hình 9.4-7 – Định nghĩa hình dáng két

Hình 9.4-8 – Vị trí các két cho tính toán áp suất danh nghĩa

2 Áp suất cực đại

Trong việc xác định kích thước yêu cầu của bộ phận kết cấu cục bộ, áp suất bên ngoài cực đại, Pe, phải được dùng như -1 với ku cho trong phần 4.4 và 4.5.

3 Áp suất đồng thời

Khi thực hiện phân tích kết cấu 3D, áp suất đồng thời dọc bất kì phần nào của thân kho chứa nổi có thể được tính theo:

![]() N/cm2

N/cm2

Trong đó

![]() là một hệ số chỉ ra quan hệ pha giữa mặt cắt tham chiếu và các mặt cắt liền kề dọc chiều dài kho chứa nổi, và có thể được xác định như sau:

là một hệ số chỉ ra quan hệ pha giữa mặt cắt tham chiếu và các mặt cắt liền kề dọc chiều dài kho chứa nổi, và có thể được xác định như sau:

kf = kfo ![]()

trong đó

x = khoảng cách từ mút đuôi (A.P) đến mặt cắt đang xét, m

x0 = khoảng cách từ A.P đến mặt cắt tham chiếu, m

L = chiều dài kho chứa nổi, m

m = góc hướng sóng, lấy trong khoảng từ 0 độ đến 90 độ

kfo = ± 1,0 quy định trong Bảng 9.4-1

Phân bố áp đồng thời xung quanh mặt cắt kho chứa nổi (girth) phải được xác định dựa trên góc hướng sóng quy định trong phần 4.4 và 4.5.

4.4. Tải trọng thiết kế danh nghĩa

4.4.1. Tải trọng thân kho chứa nổi - Lực cắt và mômen uốn dọc kho chứa nổi và

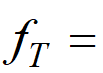

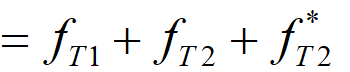

1 Tổng mômen uốn và lực cắt theo hướng z

Tổng mômen uốn và lực cắt theo hướng z có thể được xác định theo công thức sau:

![]() kNm

kNm

![]() kN

kN

Trong đó

Msw và Mw là mômen uốn trong nước tĩnh và mômen uốn do sóng

Fsw và Fw là lực cắt trong nước tĩnh và lực cắt do sóng

ku là hệ số tải trọng và có thể được lấy bằng 1 nếu không quy định khác

kc là hệ số tương quan và có thể được lấy bằng 1 nếu không quy định khác.

Để xác định môđun mặt cắt ngang thân kho chứa nổi cho khoảng 0,4l giữa kho chứa nổi thì phải cộng thêm mômen uốn tối đa trong nước tĩnh vào mômen uốn do sóng. Môđun mặt cắt ngang thân kho chứa nổi tại các chỗ khác có thể xác định trực tiếp dựa trên các đường bao quy định trong 4.2.1 và 4.3.1.

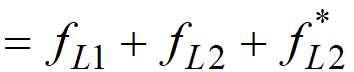

2 Mômen uốn và lực cắt theo hướng ngang (horizontal)

Đối với các trạng thái biển không phải hướng mũi kho chứa nổi, mômen uốn và lực cắt theo hướng ngang phải được xét là các tải trọng thân kho chứa nổi bổ sung, đặc biệt trong thiết kế vỏ kho chứa nổi kết cấu vỏ trong. Mômen uốn và lực cắt hữu hiệu theo hướng ngang có thể được xác định như sau:

![]() kNm

kNm

![]() kN

kN

![]() là hệ số tải trọng và có thể được lấy bằng 1 nếu không quy định khác

là hệ số tải trọng và có thể được lấy bằng 1 nếu không quy định khác

![]() là hệ số tương quan và có thể được lấy bằng 1 nếu không quy định khác

là hệ số tương quan và có thể được lấy bằng 1 nếu không quy định khác

4.4.2. Tải trọng cục bộ cho thiết kế kết cấu đỡ

Trong việc xác định các kích thước yêu cầu cho kết cấu đỡ chính như sống, khung ngang, sống dọc, đà ngang đáy, kết cấu khỏe, thì phải xem xét tải trọng danh nghĩa do áp suất chất lỏng phân bố trên cả hai mặt của panen kết cấu trong ranh giới két cho các tổ hợp tải trọng xấu nhất. Nói chung, phải xem xét hai trường hợp tải trọng sau tính đến hiệu ứng xấu nhất của các bộ phận tải trọng động:

i. Áp suất bên trong tối đa cho két hoàn toàn đầy hàng và các két rỗng gần kề và áp suất bên ngoài tối thiểu nếu áp dụng

ii. Két rỗng với các két xung quanh đều đầy hàng và áp suất bên ngoài tối đa nếu áp dụng.

Nếu lấy kết cấu vỏ kho chứa nổi làm ví dụ thì tải trọng danh nghĩa có thể được xác định như sau:

![]()

![]()

Trong đó ![]() .

.

4.4.3. Áp suất cục bộ cho thiết kế tấm và dầm dọc

Khi tính toán các kích thước yêu cầu của tấm, dầm dọc và nẹp thì phải xem xét áp suất danh nghĩa với hai trường hợp tải trọng đưa ra trong phần 4.4.3, dùng ku = 1,1 cho Pl và Pe thay vì dùng ku = 1 như trên.

4.5. Các trường hợp tải trọng tổ hợp

4.5.1. Các trường hợp tải trọng tổ hợp cho phân tích kết cấu

Phải xem xét 8 trường hợp tải trọng tổ hợp đưa ra trong Bảng 9.4-1 để đánh giá sức bền kết cấu thân kho chứa nổi và trong việc thực hiện phân tích kết cấu. Có thể xem xét thêm các trường hợp tải trọng tổ hợp bổ sung. Mô hình tải trọng đưa ra trong Hình 9.4-1 cho chiều dài ba két hàng. Các hệ số tương quan cần thiết và các hệ số liên quan cho các két chất tải cũng được đưa ra trong Bảng 9.4-1. Phân bố tổng áp bên ngoài bao gồm áp tĩnh và áp thủy động học được minh họa trong Hình 9.4-6.

4.5.2. Các trường hợp tải trọng tổ hợp cho phân tích hư hỏng

Để đánh giá các trạng thái hư hỏng liên quan đến ứng suất chảy vật liệu, mất ổn định và sức bền cực đại, các trường hợp tải trọng tổ hợp sau đây phải được xem xét.

1 Sức bền cực đại của thân kho chứa nổi

Để đánh giá sức bền cực đại của thân kho chứa nổi các hiệu ứng tổ hợp của các tải trọng cục bộ và tải trọng chính sau phải được xem xét.

(1) Tải trọng chính, mômen uốn dọc trong điều kiện biển hướng mũi kho chứa nổi (MH = 0, FH = 0)

![]() , ku = 1,15, kc = 1

, ku = 1,15, kc = 1

![]() , ku = 1,15, kc = 1

, ku = 1,15, kc = 1

(2) Tải trọng cục bộ cho các panen lớn được gia cường bằng nẹp

Tải trọng áp bên trong và bên ngoài như cho trong trường hợp tải trọng số 1 và số 2 trong Bảng 9.4-1.

2 Chảy, mất ổn định và sức bền cực đại của kết cấu cục bộ

Để đánh giá độ bền chảy vật liệu, mất ổn định và sức bền cực đại của kết cấu cục bộ phải sử dụng 8 trường hợp tải trọng tổ hợp đưa ra trong Bảng 9.4-1.

3 Tuổi thọ mỏi

Để đánh giá tuổi thọ mỏi của các nút kết cấu phải sử dụng 8 trường hợp tải trọng tổ hợp đưa ra trong Bảng 9.4-1.

4.6. Tải trọng do chuyển động của chất lỏng trong két

4.6.1. Quy định chung

1 Phải xác định chu kì dao động riêng của chuyển động chất lỏng và tải trọng do chuyển động của chất lỏng trong két trong việc đánh giá sức bền kết cấu bao của tất cả các két hàng và két dằn sử dụng. 20% đến 90% dung tích két, ngoại trừ các két nằm trọn trong không gian mạn kép hay đáy đôi. Cột áp dập dềnh cho trong phần này có thể được dùng để xác định các yêu cầu về sức bền cho kết cấu két. Tải trọng do chuyển động của chất lỏng trong két có thể được tính bằng cách khác, dựa trên thử nghiệm mô hình hoặc mô phỏng số dùng phân tích dòng chảy 3 chiều. Quy trình và phương pháp thử và đo hay phương pháp phân tích phải được lập thành hồ sơ và trình duyệt.

2 Tác động của áp do chuyển động của chất lỏng trong két dạng xung đến thiết kế kết cấu đỡ chính của vách dọc và kết cấu ngang két phải được xem xét đặc biệt.

4.6.2. Đánh giá sức bền kết cấu bao két

1 Chiều dài két và tải trọng dập dềnh do dao động quay theo trục y gây ra

2 Tải trọng dập dềnh do dao động quay theo trục x gây ra

3 Đối với két dài và rộng, các vách kín nước hoặc các kết cấu khỏe hoặc cả hai phải được thiết kế và lắp đặt để loại trừ khả năng cộng hưởng tại tất cả các mức chất lỏng trong két.

Két dài và rộng được định nghĩa như sau: chiều dài két lớn hơn 0,1L và chiều dài két lớn hơn 0,6B.

4 Đối với mỗi trạng thái chất tải dự đoán, phải tránh mức điền dầy két tới hạn sao cho chu kì dao động riêng của chuyển động chất lỏng theo hướng dọc và ngang kho chứa nổi không bằng chu kì dao động riêng của chuyển động quay của kho chứa nổi theo trục x và y.

Chu kì dao động riêng của chuyển động chất lỏng (s), có thể được tính gần đúng theo công thức sau:

![]() theo hướng dọc kho chứa nổi

theo hướng dọc kho chứa nổi

![]() theo hướng ngang của kho chứa nổi

theo hướng ngang của kho chứa nổi

Trong đó:

![]() = chiều dài danh nghĩa của két

= chiều dài danh nghĩa của két

![]() = chiều rộng danh nghĩa của két

= chiều rộng danh nghĩa của két

![]()

![]()

4.6.3. Áp suất do chuyển động của chất lỏng trong két

1 Áp suất danh nghĩa do chuyển động của chất lỏng trong két

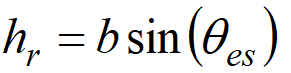

Đối với các két hàng có mức chất lỏng trong phạm vi tới hạn, áp suất bên trong Pis gồm áp suất tĩnh và áp do chuyển động của chất lỏng trong két (giá trị dương hướng vào kết cấu bao két) có thể được tính như sau:

![]()

Trong đó

![]() áp suất bên trong gồm áp suất tĩnh và áp do chuyển động của chất lỏng trong két, N/cm2

áp suất bên trong gồm áp suất tĩnh và áp do chuyển động của chất lỏng trong két, N/cm2

![]() hệ số tải trọng

hệ số tải trọng

![]() đối với y thấp hơn mức chất lỏng dm

đối với y thấp hơn mức chất lỏng dm

![]() đối với y cao hơn mức chất lỏng

đối với y cao hơn mức chất lỏng ![]()

![]() cột áp đĩnh, lấy bằng khoảng cách theo hướng z (m), tính từ mức chất lỏng dm đến điểm đang xét

cột áp đĩnh, lấy bằng khoảng cách theo hướng z (m), tính từ mức chất lỏng dm đến điểm đang xét

![]() mức chất lỏng, m

mức chất lỏng, m

![]() hệ số tải trọng, có thể lấy bằng 1 nếu không quy định khác

hệ số tải trọng, có thể lấy bằng 1 nếu không quy định khác

![]() cột áp dập dềnh trung bình tối đa, m

cột áp dập dềnh trung bình tối đa, m

![]()

![]() cột áp dập dềnh cho vách trên, m

cột áp dập dềnh cho vách trên, m

![]()

![]() chiều sâu của két, m

chiều sâu của két, m

![]() khoảng cách (m) đo từ đáy két đến điểm đang xét

khoảng cách (m) đo từ đáy két đến điểm đang xét

![]() hệ số tương quan cho các trường hợp tổ hợp tải trọng có thể lấy bằng 1 nếu không quy định khác.

hệ số tương quan cho các trường hợp tổ hợp tải trọng có thể lấy bằng 1 nếu không quy định khác.

![]() m

m

![]() m

m

![]() và

và ![]() là các hệ số được đưa ra trong Hình 9.4-10

là các hệ số được đưa ra trong Hình 9.4-10

Trong đó

![]() và

và ![]() đại diện cho

đại diện cho ![]() cho vách ngang và vách dọc

cho vách ngang và vách dọc

![]()

![]() chiều dài két hữu hiệu tính đến ảnh hưởng của sườn khỏe, m

chiều dài két hữu hiệu tính đến ảnh hưởng của sườn khỏe, m

![]()

![]() chiều rộng két hữu hiệu tính đến ảnh hưởng của sườn khỏe, m

chiều rộng két hữu hiệu tính đến ảnh hưởng của sườn khỏe, m

![]()

![]() cho két không có sườn khỏe sâu

cho két không có sườn khỏe sâu

![]() cho két có sườn khỏe

cho két có sườn khỏe

![]() đại diện cho

đại diện cho ![]() của vách ngang

của vách ngang

![]() đại diện cho

đại diện cho ![]() của vách dọc

của vách dọc

![]()

![]() đại diện cho

đại diện cho ![]() của vách ngang

của vách ngang

![]() đại diện cho

đại diện cho ![]() của vách dọc

của vách dọc

![]() cho két không có vách chặn

cho két không có vách chặn

![]() cho két có vách chặn

cho két có vách chặn

![]() cho vách bao mà

cho vách bao mà

i) không có bất kì sống ngang sâu hay

ii) có sống ngang sâu với hệ số mở ![]() nhỏ hơn 0,2 hoặc lớn hơn 0,4

nhỏ hơn 0,2 hoặc lớn hơn 0,4

![]() cho

cho ![]() trong khoảng 0,2 và 0,4.

trong khoảng 0,2 và 0,4.

![]() nếu

nếu ![]()

![]() nếu

nếu ![]()

![]()

![]()

![]() nếu

nếu ![]()

= 1/ y0 nếu y0 > 1

![]()

![]()

![]() chiều cao của khung ngang đáy sâu (deep bottom transverse) đo từ đáy két, m

chiều cao của khung ngang đáy sâu (deep bottom transverse) đo từ đáy két, m

![]() chiều cao từ đáy của điểm mở trong vách ngang không kín đo phía trên đáy két hoặc từ đỉnh của khung ngang đáy, m.

chiều cao từ đáy của điểm mở trong vách ngang không kín đo phía trên đáy két hoặc từ đỉnh của khung ngang đáy, m.

![]() số khung ngang đáy sâu trong két

số khung ngang đáy sâu trong két

![]() chiều cao của sống dọc đáy sâu (bottom longitudinal girder) đo từ đáy két, m

chiều cao của sống dọc đáy sâu (bottom longitudinal girder) đo từ đáy két, m

![]() chiều cao đáy của lỗ mở trong vách ngang không kín đo phía trên đáy két hoặc từ đỉnh của sống dọc đáy sâu, m.

chiều cao đáy của lỗ mở trong vách ngang không kín đo phía trên đáy két hoặc từ đỉnh của sống dọc đáy sâu, m.

m = số sống dọc đáy sâu trong két

![]() m

m

![]() m

m

Trong đó

![]() và

và ![]() là

là ![]() và

và ![]() cho

cho ![]() ;

; ![]() và

và ![]() tương ứng với

tương ứng với ![]() cho

cho ![]() .

.

![]() và

và ![]() là các hệ số trong Hình 9.4-10.

là các hệ số trong Hình 9.4-10.

![]() được lấy không nhỏ hơn

được lấy không nhỏ hơn ![]() ;

; ![]() được lấy không nhỏ hơn

được lấy không nhỏ hơn ![]()

2 Tải trọng do chuyển động của chất lỏng trong két dùng để đánh giá sức bền kết cấu tại ranh giới két

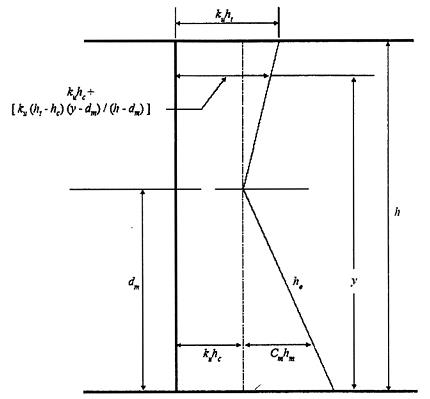

(1) Trong việc đánh giá sức bền kết cấu đỡ tại ranh giới két dùng đến phân tích kết cấu 3D, phải xem xét 2 trường hợp tổ hợp tải trọng với mô hình tải trọng đưa ra trong Hình 9.4-14 cùng với tải trọng dập dềnh quy định đưa ra trong Bảng 9.4-2 cho mỗi mạn tương ứng có sống dọc.

(2) Trong đánh giá sức bền kết cấu tấm và nẹp tại ranh giới két, phải xét đến uốn cục bộ của tấm và nẹp liên quan đến áp lực cục bộ do chuyển động của chất lỏng trong két, ngoài các tải trọng danh nghĩa quy định cho phân tích 3D ở (1) cho các chi tiết kết cấu. Trong trường hợp này, ku phải lấy bằng 1,15 thay vì lấy bằng 1.

(3) Tải trọng do chuyển động của chất lỏng trong két vuông góc với bản thành của sống đứng và sống ngang

Ngoài tải trọng do chuyển động của chất lỏng trong két tác dụng lên tấm vách, tải trọng do chuyển động của chất lỏng trong két vuông góc với bản thành của sống đứng và sống ngang phải được xem xét trong đánh giá sức bền của sống tàu. Độ lớn của tải trọng dập dềnh thông thường có thể được tính gần đúng bằng cách lấy 25% giá trị hc hoặc ht tại vị trí đang xét, lấy giá trị nào lớn hơn.

Hình 9.4-9 – Phân bố theo hướng đứng của cột áp dập dềnh tương đương

Hình 9.4-10 - Phân bố theo hướng ngang của cột áp dập dềnh đồng thời

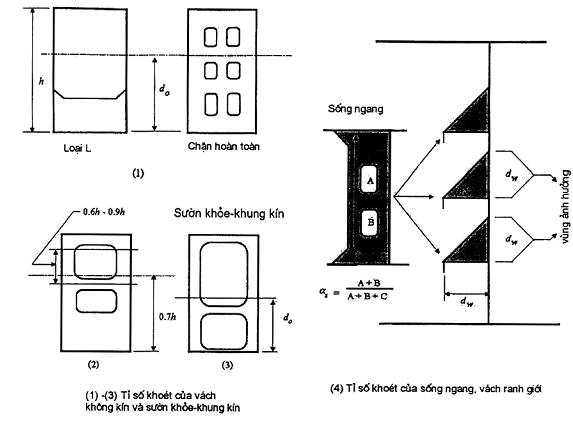

Hình 9.4-11 – Định nghĩa tỉ số khoét, a

Hình 9.4-12 – Tỉ số khoét

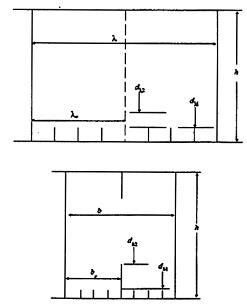

Hình 9.4-13 – Kích thước kết cấu bên trong

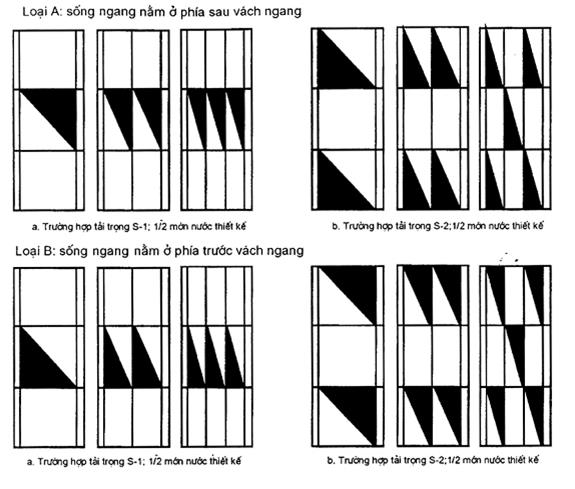

Hình 9.4-14 – Sơ đồ tải trọng do chuyển động chất lỏng trong két gây ra (sloshing)

Bảng 9.4-1 Các trường hợp tải trọng tổ hợp (*)

|

| L.C.1 | L.C.2 | L.C.3 | L.C.4 | L.C.5 | L.C.6 | L.C.7 | L.C.8 | L.C.9 | L.C.10 |

| A. Tải trọng thân kho chứa nổi (xem 4.3) | ||||||||||

| Mômen uốn theo hướng trục z | (-) | (+) | (-) | (+) | (-) | (+) | (-) | (+) | - | - |

| kc | 1 | 1 | 0,7 | 0,7 | 0,3 | 0,3 | 0,4 | 0,4 | 0 | 0 |

| Lực cắt theo hướng trục z | (+) | (-) | (+) | (-) | (+) | (-) | (+) | (-) | - | - |

| kc | 0,5 | 0,5 | 1 | 1 | 0,3 | 0,3 | 0,4 | 0,4 | 0 | 0 |

| Mômen uốn theo hướng trục y |

|

|

|

| (-) | (+) | (-) | (+) |

|

|

| kc | 0 | 0 | 0 | 0 | 0,3 | 0,3 | 1 | 1 | 0 | 0 |

| Lực cắt theo hướng trục y |

|

|

|

| (+) | (-) | (+) | (-) |

|

|

| kc | 0 | 0 | 0 | 0 | 0,3 | 0,3 | 0,5 | 0,5 | 0 | 0 |

| B. Áp suất bên ngoài (Xem 4.3.3) | ||||||||||

| kc | 0,5 | 0,5 | 0,5 | 1 | 0,5 | 1 | 0,5 | 1 | 0 | 0 |

| kf0 | -1 | 1 | -1 | 1 | -1 | 1 | -1 | 1 | 0 | 0 |

| C. Áp suất bên trong két | ||||||||||

| kc | 0,4 | 0,4 | 1 | 0,5 | 1 | 0,5 | 1 | 0,5 | 0 | 0 |

| wv | 0,75 | -0,75 | 0,75 | -0,75 | 0,25 | -0,25 | 0,4 | -0,4 | 0 | 0 |

| wl | Trước vách 0,25 | Trước vách -0,25 | Trước vách 0,25 | Trước vách -0,25 | - | - | Trước vách 0.2 | Trước vách -0.2 |

|

|

|

| Sau vách -0,25 | Sau vách 0,25 | Sau vách -0,25 | Sau vách 0,25 |

|

| Sau vách -0,2 | Sau vách 0,2 |

|

|

| wt | - | - | - | - | Vách trái -0,75 | Vách trái 0,75 | Vách trái -0,4 | Vách trái 0,4 | - | - |

|

| - | - | - | - | Vách phải 0,75 | Vách phải -0,75 | Vách phải 0,4 | Vách phải -0,4 | - | - |

|

| -1 | 1 | -1 | 1 | 0 | 0 | -0,7 | 0,7 | 0 | 0 |

|

| 0 | 0 | 0 | 0 | 1 | -1 | 0,7 | -0,7 | 0 | 0 |

(*) ku = 1 cho tất cả các thành phần tải trọng

L.C. = trường hợp tải trọng

Bảng 9.4-2 Các trường hợp tải trọng do chuyển động chất lỏng trong két

| Loại A: Sống ngang ở phía sau vách ngang | |||||||||||||

|

| Tải trọng thân tàu (*) | Áp suất bên ngoài | Áp suất S** | Chuyển động và góc hướng sóng tham chiếu | |||||||||

| VBM HBM | VSF HSH | ku ku | kc kc | ku

| kc

| kf0 | ku

| kc

| Góc hướng sóng | H | P | R | |

| LC S-1 | (-) (-) | (+) (+) | 1,0 1,0 | 0,4 0,7 | 1,0 | 0,5 | -1,0 | 1,0 | 1,0 | 60o | Xuống | Mũi xuống | Mạn phải xuống |

| LC S-2 | (+) (+) | (-) (-) | 1,0 1,0 | 0,4 0,7 | 1,0 | 0,5 | -1,0 | 1,0 | 1,0 | 60o | Lên | Mũi lên | Mạn phải lên |

| Loại B: Sống ngang ở phía trước vách ngang | |||||||||||||

|

| Tải trọng thân tàu (*) | Áp suất bên ngoài | Áp suất S** | Chuyển động và góc hướng sóng tham chiếu | |||||||||

| VBM HBM | VSF HSH | ku ku | kc kc | ku

| kc

| kf0 | ku

| kc

| Góc hướng sóng | H | P | R | |

| LC S-1 | (-) (-) | (+) (+) | 1,0 1,0 | 0,4 0,7 | 1,0 | 0,5 | -1,0 | 1,0 | 1,0 | 60o | Lên | Mũi lên | Mạn phải lên |

| LC S-2 | (+) (+) | (-) (-) | 1,0 1,0 | 0,4 0,7 | 1,0 | 0,5 | -1,0 | 1,0 | 1,0 | 60o | Xuống | Mũi xuống | Mạn phải xuống |

● để xác định tổng mômen uốn theo hướng trục z cho hai trường hợp tải trọng trên có thể dùng 70% giá trị mômen uốn thiết kế lớn nhất trong nước tĩnh

** áp suất do chuyển động của chất lỏng trong két

VBM mômen uốn theo trục z

VSF lực cắt theo hướng trục z

HBM mômen uốn theo hướng trục y

HSF lực cắt theo hướng trục y

H dao động thẳng theo trục z

P dao động xoay theo trục y

R dao động xoay theo trục x

4.7. Tải trọng va chạm

Tải trọng va chạm được tính theo các phần tương ứng của Phụ lục II

5. Phụ lục V: Tuổi thọ mỏi

5.1. Các kho chứa nổi dài trên 150 m

5.1.1. Quy định chung

Tuổi thọ mỏi của các chi tiết và mối hàn, nằm trong vùng ứng suất cao phải được đánh giá, đặc biệt những vùng dùng thép cường độ cao. Đặc biệt phải quan tâm đến các lỗ cắt, vết khía kết cấu, chân mã và chỗ mặt cắt kết cấu thay đổi đột ngột.

Các phần sau đưa đây ra các điểm chính và chỉ ra các quy trình khi cần dùng phương pháp phân tích phổ tinh hơn để xác định tuổi thọ mỏi.

1 Tay nghề: Vì hầu hết các dữ liệu mỏi hiện có đều được phát triển trong phòng thí nghiệm, do đó phải xét đến trình độ tay nghề trong quá trình chế tạo.

2 Dữ liệu mỏi: Khi lựa chọn đường cong S-N và các hệ số tập trung ứng suất liên quan phải quan tâm đến cơ sở của các dữ liệu thiết kế và miền giá trị của nó cho các chi tiết đang xét. Khi xét đến vấn đề này nên tham khảo các tài liệu thiết kế được công nhận như AWS, API.

Nếu các dữ liệu mỏi khác được dùng thì cơ sở và các dữ liệu chứng minh phải được trình duyệt. Trong trường hợp này, cần phải làm rõ tập trung ứng suất do prôfin đường hàn, hình dạng kết cấu và cả ảnh hưởng nhiệt có được tính đến trong đường cong S-N dự định dùng. Đồng thời phải xem xét đến các tập trung ứng suất bổ sung.

2 Các khía cạnh thiết kế: trong thiết kế phải xem xét để giảm thiểu vết khía kết cấu và tập trung ứng suất. Phải tạo hình dạng chính xác các vùng chịu lực tập trung cao và ở đó phải được gia cường đầy đủ để phân tán lực tập trung.

5.1.2. Quy trình

Việc phân tích tuổi thọ mỏi của một chi tiết/mối nối kết cấu hàn phải được thực hiện tuân theo các quy trình sau:

1 Bước 1: Phân loại các vị trí quan trọng

Phân loại vị trí và các sơ đồ tải trọng liên quan có thể được lấy theo các tiêu chuẩn/hướng dẫn được công nhận.

2 Bước 2: Phương pháp kiểm tra theo chênh ứng suất cho phép

Nếu thấy thích hợp, chênh ứng suất tổng cộng mà chi tiết được phân loại trong Bước 1 phải chịu phải được kiểm tra theo các chênh ứng suất cho phép, trong đó, chênh ứng suất là hiệu số Smax – Smin.

3 Bước 3: Phân tích kĩ

Đối với các chi tiết kết cấu mà chênh ứng suất tổng cộng phải chịu có được từ Bước 2 lớn hơn chênh ứng suất cho phép hoặc đặc tính mỏi không có trong các chi tiết phân loại và đường cong S-N liên quan, thì phải dùng các phân tích kĩ hơn như liệt kê dưới đây.

Tuổi thọ mỏi của kết cấu thông thường được nhỏ hơn 20 năm trừ khi được quy định khác.

(1) Phân tích phổ: Phân tích phổ có thể được thực hiện như phần 5.1.3 dưới đây để tính trực tiếp tuổi thọ mỏi của chi tiết kết cấu đang xét.

(2) Dữ liệu mỏi tinh: Đối với các chi tiết kết cấu không có trong phân loại chi tiết thì các đường cong S-N và các hệ số tập trung ứng suất đề xuất, nếu thích hợp, có thể được trình nộp để Đăng kiểm xem xét. Trong trường hợp này, các dữ liệu chứng minh và cơ sở đầy đủ cần được trình duyệt. Các hệ số tập trung ứng suất tinh hơn có thể được xác định bằng phân tích phần tử hữu hạn.

5.1.3. Phân tích theo phổ

Khi thực hiện, một phân tích phổ phải được thực hiện theo các phần sau:

1 Mô hình tải trọng tiêu biểu

Phải xét vài mô hình tải trọng đại diện để tính đến các trường hợp xấu nhất dự đoán trong tuổi đời khai thác thiết kế của kho chứa nổi liên quan đến tải trọng cục bộ thân kho chứa nổi.

2 Tải trọng môi trường đại diện

Thay cho các tải trọng sóng thiết kế quy định trong Phụ lục IV, phải dùng một biểu đồ phân tán sóng để mô phỏng một phân bố đại diện của tất cả các trạng thái sóng dự đoán trong tuổi đời khai thác thiết kế của kho chứa nổi. Nói chung, dữ liệu sóng phải có đủ trong thời gian không dưới 20 năm. Xác suất xuất hiện của mỗi tổ hợp chiều cao sóng đáng kể và chu kì sóng trung bình của biểu đồ phân tán sóng đại diện phải được đánh giá dựa trên thời gian khai thác của kho chứa nổi.

3 Tính toán các hàm truyền (RAOs) tải trọng sóng

RAO của mỗi tải trọng sóng đối với mômen uốn, lực cắt do sóng gây ra, chuyển động, gia tốc và áp suất thủy động học phải được tính toán bằng các tính toán chuyển động kho chứa nổi cho mỗi một trạng thái chất tải đại diện lựa chọn.

4 Xác định phổ ứng suất

Phổ ứng suất cho mỗi chi tiết kết cấu quan trọng có thể được xác định bằng cách thực hiện một phân tích kết cấu tính đến tất cả các tải trọng sóng một cách riêng rẽ cho mỗi nhóm sóng riêng rẽ. Có thể dùng mô hình kết cấu 2D và 3D quy định trong Phụ lục III để xác định phản ứng kết cấu. Ứng suất cấp 2 và 3 cũng phải được xem xét.

5 Tuổi thọ mỏi và tổn thương mỏi tích lũy

Dựa trên phổ ứng suất và biểu đồ phân tán sóng, tổn thương mỏi tích lũy và tuổi thọ mỏi tương ứng có thể được tính theo luật Palmgren – Miner.

5.2. Các kho chứa nổi dài dưới 150 m

Đối với các kho chứa nổi dài dưới 150 m có thể dùng các quy trình, hướng dẫn tính mỏi theo các tiêu chuẩn chấp nhận.

6. Phụ lục VI: Tiêu chuẩn chấp nhận sức bền chảy vật liệu

6.1. Kho chứa nổi dài trên 150 m

6.1.1. Quy định chung

Các ứng suất tính toán trong kết cấu thân kho chứa nổi phải nằm trong phạm vi giới hạn quy định dưới đây cho tất cả các tổ hợp tải trọng quy định trong Phụ lục IV.

6.1.2. Phần tử kết cấu

Đối với các chi tiết kết cấu như dầm dọc/nẹp, bản mặt và bản thành thì hiệu ứng tổ hợp của tất cả các thành phần ứng suất tính toán phải thỏa mãn giới hạn sau:

Trong đó

ứng suất tính toán

ứng suất tính toán

tổng ứng suất trong mặt tính toán theo hướng dọc (longitudinal) gồm ứng suất chính và ứng suất phụ

tổng ứng suất trong mặt tính toán theo hướng dọc (longitudinal) gồm ứng suất chính và ứng suất phụ

N/cm2

N/cm2

ứng suất trực tiếp do uốn chính (thân kho chứa nổi), N/cm2

ứng suất trực tiếp do uốn chính (thân kho chứa nổi), N/cm2

ứng suất trực tiếp do uốn phụ (secondary) giữa các vách theo hướng dọc tàu, N/cm2

ứng suất trực tiếp do uốn phụ (secondary) giữa các vách theo hướng dọc tàu, N/cm2

ứng suất trực tiếp do uốn cục bộ (local) của các dầm dọc giữa các kết cấu ngang theo hướng dọc kho chứa nổi

ứng suất trực tiếp do uốn cục bộ (local) của các dầm dọc giữa các kết cấu ngang theo hướng dọc kho chứa nổi

tổng ứng suất trực tiếp tính toán theo hướng ngang/đứng, bao gồm ứng suất phụ

tổng ứng suất trực tiếp tính toán theo hướng ngang/đứng, bao gồm ứng suất phụ

N/cm2

N/cm2

tổng ứng suất trong mặt tính toán N/cm2

tổng ứng suất trong mặt tính toán N/cm2

ứng suất trực tiếp do tải trọng hàng và tải trọng môi trường theo hướng ngang/đứng, N/cm2

ứng suất trực tiếp do tải trọng hàng và tải trọng môi trường theo hướng ngang/đứng, N/cm2

ứng suất trực tiếp do uốn thứ cấp giữa các vách theo hướng ngang/đứng, N/cm2

ứng suất trực tiếp do uốn thứ cấp giữa các vách theo hướng ngang/đứng, N/cm2

ứng suất trực tiếp do uốn cục bộ của các nẹp theo hướng ngang/đứng, N/cm2

ứng suất trực tiếp do uốn cục bộ của các nẹp theo hướng ngang/đứng, N/cm2

ứng suất chảy quy ước tối thiểu, N/cm2

ứng suất chảy quy ước tối thiểu, N/cm2

Sm = hệ số vật liệu, lấy theo các tiêu chuẩn vật liệu áp dụng của Đăng kiểm

Trong tính toán này,  và

và ![]() trong bản mặt của dầm chọc và nẹp tại các mút cuối của nhịp có thể được lấy theo công thức sau:

trong bản mặt của dầm chọc và nẹp tại các mút cuối của nhịp có thể được lấy theo công thức sau:

N/cm2

N/cm2

N/cm2

N/cm2

Trong đó:

s = khoảng cách giữa các dầm dọc (nẹp), cm

l = khoảng cách nhịp của các dầm dọc (nẹp) không được đỡ, cm

p = tải trọng áp lực thực đối với các dầm dọc (nẹp), N/cm2

SML = môđun chống uốn của mặt cắt ngang net của các dầm dọc, cm3

SMT = môđun chống uốn của mặt cắt ngang thực của các nẹp, cm3

6.1.3. Tấm

Đối với tấm chịu tải trọng trong cùng mặt phẳng và tải trọng tác dụng vuông góc với mặt phẳng, hiệu ứng tổ hợp của tất cả các ứng suất tính toán phải thỏa mãn giới hạn quy định trong phần 6.1.2 với fL và fT được sửa đổi như sau:

N/cm2

N/cm2

N/cm2

N/cm2

ứng suất uốn trong tấm giữa các nẹp theo hướng dọc kho chứa nổi và ngang kho chứa nổi theo thứ tự và có thể được ước tính như sau:

ứng suất uốn trong tấm giữa các nẹp theo hướng dọc kho chứa nổi và ngang kho chứa nổi theo thứ tự và có thể được ước tính như sau:

N/cm2

N/cm2

N/cm2

N/cm2

p = áp suất tác dụng ngang của trường hợp tải trọng tổ hợp, N/cm2

s = khoảng cách giữa các dầm dọc hoặc nẹp, mm

tn = chiều dày tấm tôn thực, mm

6.2. Kho chứa nổi dài dưới 150 m

Đối với kho chứa nổi dài dưới 150 m các yêu cầu tương ứng trong TCVN 6259:2-2003 phải được thỏa mãn.

7. Phụ lục VII: Các thiết bị, hệ thống xử lí trên kho chứa nổi

7.1. Quy định chung

Phân này đưa ra các yêu cầu tối thiểu áp dụng cho các hệ thống và thiết bị xử lí trên kho chứa nổi. Các hệ thống bao gồm:

1) Hệ thống xử lí và sản xuất hyđrô cácbon

2) Hệ thống trợ giúp xử lí

3) Hệ thống điều khiển xử lí

4) Hệ thống điện

5) Hệ thống điều khiển và khí cụ

6) Hệ thống bảo vệ chống cháy và an toàn cho nhân viên.

7.2. Định nghĩa

1 Khu vực xử lí: là khu vực đặt thiết bị xử lí, khu vực này bao gồm cả khu vực đầu giếng/ống góp.

2 Hệ thống/thiết bị sản xuất: Hệ thống/thiết bị sản xuất là các hệ thống xử lí, an toàn và điều khiển, các thiết bị trợ giúp và phục vụ để xử lí/sản xuất hỗn hợp hyđrô cácbon lỏng và khí từ giếng hoàn thiện hay các nguồn khác. Giới hạn cuối của hệ thống/thiết bị sản xuất là mặt bích đầu vào các két chứa.

3 Giới hạn nổ thấp (L.E.L): lượng tập trung thấp nhất của khí hoặc hơi dễ cháy theo thể tích hỗn hợp với không khí mà có thể bắt cháy tại điều kiện thường.

4 Kết cấu chống cháy cấp “H”

“Kết cấu cấp H” là kết cấu được tạo từ vách và boong thỏa mãn các yêu cầu từ (a) đến (d) dưới đây. Đăng kiểm có thể yêu cầu thử kết cấu mẫu để đảm bảo rằng kết cấu đó thỏa mãn các yêu cầu về tính chịu lửa và sự tăng nhiệt độ của kết cấu.

(a) Các kết cấu này phải được làm bằng thép hoặc vật liệu tương đương;

(b) Các kết cấu này phải được gia cường thích đáng;

(c) Các kết cấu này phải được cấu tạo sao cho có đủ khả năng ngăn chặn khói và lửa đi qua sau hai giờ (120 phút) thử tiêu chuẩn chịu lửa.

(d) Các kết cấu này phải được bọc bằng vật liệu không cháy đã được Đăng kiểm hoặc tổ chức được Đăng kiểm ủy quyền công nhận để sao cho nhiệt độ trung bình ở bề mặt không tiếp xúc với nguồn nhiệt không vượt quá 139oC, trong thời gian thử tiêu chuẩn chịu lửa 120 phút, so với nhiệt độ ban đầu và nhiệt độ ở điểm bất kỳ kể cả điểm nằm trên mối nối không vượt quá 180 oC so với nhiệt độ ban đầu, trong thời gian tương ứng với các cấp nêu dưới đây:

Cấp “H-120” 120 phút;

Cấp “H-60” 60 phút;

Cấp “H-0” 0 phút;

Kết cấu này phải còn nguyên vẹn cùng với kết cấu chính của kho chứa nổi và phải duy trì được tính toàn vẹn kết cấu sau 120 phút. Toàn vẹn kết cấu có nghĩa là kết cấu sẽ không đổ do chính trọng lượng của nó hay hỏng/vỡ ra khi tiếp xúc bình thường sau khi chịu lửa.

5 Trạng thái bất thường: một trạng thái xảy ra trong hệ thống xử lí khi một biến số khai thác (dòng chảy, áp suất, nhiệt độ, v.v…) nằm ngoài giới hạn khai thác thông thường.

6 Vùng nguy hiểm: một vùng có thể có khí hoặc hơi dễ cháy với số lượng đủ để tạo ra một hỗn hợp cháy nổ.

7 Xả kín: các đường xả bằng ống cứng từ các ống bộ phận xử lí như bình chịu áp lực, hệ thống ống, van xả chất lỏng, v.v…tới một két xả kín không thông với không khí.

8 Xả hở: xả theo trọng lượng từ nguồn có áp tại hoặc gần áp khí quyển như xả từ boong hở, xả khay hứng.

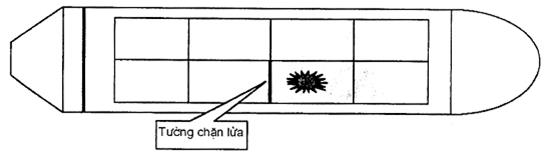

9 Tường chặn lửa: một tường được thiết kế và chế tạo để duy trì độ nguyên vẹn của kết cấu dưới tác động của lửa và tường được bọc cách nhiệt để nhiệt độ bên phía không chịu lửa ở nhiệt độ quy định sau một thời gian xác định.

10 Các bình đốt cháy: Một bình trong đó nhiệt độ của dung chất được tăng bằng nhiệt từ lửa trong bình, có hai loại bình đốt cháy cho hyđrô cácbon.

(1) Bình đốt cháy trực tiếp: Một bình trong đó nhiệt độ của hyđrô cácbon được tăng bằng nhiệt từ lửa, lửa được đốt trực tiếp lên bình chứa hyđrô cácbon. Qúa trình đốt cháy xảy ra trong thiết bị hâm nóng.

(2) Bình đốt cháy gián tiếp: Một bình mà năng lượng được chuyển từ một ngọn lửa mở hoặc sản phẩm của quá trình đốt cháy (khí xả từ tuabin, động cơ hay nồi hơi) đến hyđrô cácbon thông qua một dung môi hâm nóng như dầu nóng. Dung môi hâm nóng thường là loại không cháy hoặc có nhiệt độ chớp cháy cao. Qúa trình đốt cháy có thể, nhưng không nhất thiết xảy ra trong thiết bị hâm nóng.

7.3. Các bản vẽ, tài liệu phải trình duyệt

7.3.1. Các bản vẽ, tài liệu phải trình duyệt

1 Hệ thống xử lí và sản xuất hyđrô cácbon

(1) Bản vẽ phát triển mỏ

(2) Biểu đồ quá trình xử lí

(3) Cân bằng pha và nhiệt độ

(4) Bản vẽ bố trí thiết bị

(5) Bản vẽ phân cấp vùng và thông gió

(6) Sơ đồ đường ống và khí cụ (P & ID’s)

(7) Biểu đồ đánh giá chức năng và phân tích an toàn (S.A.F.A Charts)

(8) Hệ thống giảm áp và điều áp

(9) Hệ thống thoát khí và đốt khí

(10) Kết cấu chống tràn, hệ thống xả kín và xả hở

(11) Các tài liệu về thiết bị xử lí chính

(12) Hệ thống ống xử lí

(13) Hệ thống sản xuất dưới biển

(14) Cụm thiết bị xử lí

2 Hệ thống trợ giúp xử lí

(1) Sơ đồ đường ống và khí cụ (P&ID’s) cho mỗi hệ thống

(2) Tài liệu về thiết bị

(3) Chi tiết kĩ thuật hệ thống ống trợ giúp xử lí

(4) Chi tiết kĩ thuật cho các động cơ đốt trong và tuabin

(5) Chi tiết kĩ thuật cho các cần cẩu

3 Hệ thống chức năng tàu

(1) Xem các yêu cầu trong Phần 2.8

Hệ thống điện

(1) Sơ đồ hệ thống đi dây

(2) Tính toán dòng ngắn mạch

(3) Tính toán tải

(4) Thông số kĩ thuật và bản dữ liệu về máy phát, môtơ và máy biến thế

(5) Chi tiết về ắc quy

(6) Chi tiết về nguồn năng lượng sự cố

(7) Chi tiết tiêu chuẩn cho cáp

(8) Bảng điện chính

(9) Panen

(10) Các thiết bị trong vùng phân cấp

5 Hệ thống điều khiển và khí cụ

(1) Bản vẽ bố trí chung

(2) Bản dữ liệu

(3) Sơ đồ hệ thống điện

(4) Sơ đồ hệ thống thủy lực và khí nén

(5) Hệ thống điện tử lập trình

6 Hệ thống chống cháy và trang bị an toàn

(1) Hệ thống chữa cháy bằng nước

(2) Hệ thống phun nước cố định trong thiết bị xử lí

(3) Hệ thống bọt cho két chứa dầu

(4) Hệ thống chữa cháy cố định

(5) Kho sơn và buồng chứa vật liệu dễ cháy

(6) Trạm điều khiển sự cố

(7) Bình chữa cháy xách tay và bán di động

(8) Hệ thống phát hiện, báo khí và cháy

(9) Biểu đồ tác động khi phát hiện khí và cháy

(10) Kết cấu phòng cháy

(11) Bản vẽ hệ thống điều hòa, thông gió và hâm nóng (HVAC)

(12) Bố trí chi tiết cửa và chứng chỉ vật liệu chống cháy kết cấu

(13) Lan can bảo vệ

(14) Lối thoát hiểm

(15) Trang thiết bị cứu sinh và sơ đồ thiết bị

(16) Cách nhiệt các bề mặt nóng

7 Bố trí cụ thể

(1) Bố trí thông hơi và làm trơ két chứa

(2) Bố trí sử dụng khí sản xuất làm nhiên liệu

8 Sổ tay khởi động và chạy thử

7.3.2. Chi tiết

Tất cả các kích thước, hàn và chi tiết khác, chế tạo và kích thước của thiết bị chấp nhận theo tiêu chuẩn phải được chỉ ra đầy đủ và rõ ràng đến mức tối đa trên bản vẽ.

7.3.3. Hệ thống xử lí và sản xuất hyđrô cácbon

1 Đặc điểm dự án (project specification)

Mô tả tóm tắt vị trí mỏ, điều kiện môi trường, áp suất đóng giếng, tính chất chất lỏng từ giếng, kế hoạch sản xuất, việc sắp xếp, bố trí vận chuyển và chứa dầu/khí.

2 Biểu đồ quá trình xử lí (process flow sheet)

Xác định mỗi công đoạn, tổ hợp thiết bị xử lí, các dự định bổ sung và các kí hiệu được dùng.

3 Cân bằng pha và nhiệt độ (heat và mass balance)

Trình nộp thông số cân bằng pha và nhiệt độ chỉ ra lưu lượng dòng chảy, thành phần và trạng thái (nhiệt độ, áp suất, và tỷ lệ chất lỏng/ hơi) cho mỗi công đoạn trong điều kiện làm việc bình thường và trong các điều kiện cực đại dự đoán.

4 Bản vẽ bố trí thiết bị (equipment layout drawing)

Trình nộp bản vẽ chỉ ra bố trí và vị trí các khu nhà ở và buồng điều khiển trong đó chỉ rõ các cửa ra vào, các đầu vào thông hơi và các lỗ mở vào các khu vực này; bố trí máy, thiết bị xử lí, chứa dầu thô, các tường chắn lửa, các trạm ngắt sự cố (ESD), vị trí các thiết bị chống cháy, thiết bị an toàn và các lối thoát hiểm cho các tầng boong.

5 Bản vẽ phân cấp vùng và thông gió (area classification and ventilation drawing)

Trình nộp bản vẽ chỉ ra các ranh giới mặt cắt đứng và mặt cắt bằng của tất cả các vùng Cấp 1 và bố trí thông gió của các khu vực khép kín.

6 Sơ đồ đường ống và khí cụ (P&ID’s)

Trình nộp P&DI’s bao gồm kích thước, thiết kế và điều kiện làm việc của mỗi bộ phận xử lí chính, kích thước danh nghĩa của của đường ống và van, khí cụ điều khiển và cảm biến, thiết bị ngắt và giảm áp cùng với chế độ cho bộ điều khiển, mạch tín hiệu, các chế độ cho bộ điều khiển, sự liên tục của tất cả đường ống, và ranh giới của các cụm thiết bị sản xuất và bệ đỡ.

7 Biểu đồ đánh giá chức năng và phân tích an toàn (S.A.F.A Charts)

Danh sách liệt kê tất cả các bộ phận xử lí và các hệ thống trợ giúp sự cố với các thiết bị cảm biến cần thiết và các chức năng do mỗi thiết bị thực hiện, và tất cả các thiết bị liên quan đến thiết bị cảm biến, các van ngắt, các thiết bị ngắt, và các hệ thống trợ giúp sự cố.

8 Hệ thống giảm áp và điều áp (pressure relief and depressurization systems)

Trình nộp kích thước, bố trí, vật liệu và tính toán thiết kế cho các van an toàn và hệ thống điều áp.

9 Hệ thống thoát khí và đốt khí (flare and vent systems)

Trình nộp kích thước và bố trí gồm chi tiết các đầu đốt, đốt thử, hệ thống mồi lửa, hệ thống khử khí và đệm kín nước, và cung cấp các tính toán thiết kế cho tốc độ thổi, kích thước của buồng khử, kích thước của ống thoát khí và ống đốt khí, cường độ bứt xạ nhiệt, và phân tích độ phân tán khí.

10 Kết cấu chống tràn, hệ thống xả kín và xả hở (spill containment, closed and drain systems)

Trình nộp bố trí kết cấu chống tràn, chi tiết các phần nối ống tới tất cả các bộ phận xử lí, và đệm kín của hệ thống xả hở.

11 Các tài liệu về thiết bị xử lí

Trình nộp đặc điểm kĩ thuật, bảng dữ liệu, tiêu chuẩn chế tạo và thử và bố trí chung của cụm cây Nôen, các bơm và máy nén.

Trình nộp toàn bộ thông số kĩ thuật bao gồm các dữ liệu thiết kế như áp suất, nhiệt độ, dung sai ăn mòn, tải trọng bên ngoài, bản vẽ kích thước gồm cả bản vẽ bố trí chung và chi tiết, chi tiết kĩ thuật của vật liệu, chi tiết hàn, phạm vi thử không phá hủy, áp suất thử, và các tính toán xác minh rằng thiết kế các hạng mục sau tiêu chuẩn được công nhận:

Các bình xử lí, các két chứa, bộ trao đổi nhiệt, các thiết bị hâm nóng bằng đốt cháy, các ống góp và thiết bị phóng nhận thoi.

12 Đặc điểm kỹ thuật hệ thống ống xử lý

Cung cấp danh sách các đường với điều kiện thiết kế, danh sách vật liệu đường ống và phụ kiện, chi tiết kĩ thuật, kích thước, định mức áp suất, tính toán độ dày thành ống.

13 Hệ thống sản xuất dưới biển

Cung cấp tính toán ứng suất cho các bộ phận kết cấu, P & ID’s, biểu đồ S.A.F.E, các chi tiết kĩ thuật và bản dữ liệu của thiết bị, các sơ đồ điều khiển, bản vẽ các cụm thiết bị, các quy trình lắp đặt và khai thác.

14 Cụm thiết bị xử lí

Bao gồm những cụm thiết bị sau nhưng còn có thể có những cụm thiết bị khác: thiết bị khử nước, thiết bị làm ngọt, thiết bị ổn định, thiết bị thu hồi khí, thiết bị nén khí cho nhiên liệu hoặc phun ép lại. Các tài liệu yêu cầu gồm:

Bố trí bệ đỡ, P & ID’s, biểu đồ S.A.F.E, tài liệu cho thiết bị và hệ thống ống xử lí, sơ đồ điện đơn, chi tiết kĩ thuật và các bản dữ liệu, các bản tính toán kết cấu đế ở trạng thái khô cho những kết cấu đế có chiều cao trọng tâm lớn hơn 1.5 m hoặc trọng lượng khai thác tối đa lớn hơn 10 tấn.

7.3.4. Hệ thống trợ giúp xử lí

Bao gồm những hệ thống sau nhưng còn có thể có những hệ thống khác:

(1) Động cơ dẫn động (động cơ & tuabin)

(2) Hệ thống cung cấp không khí cho khí cụ/phục vụ

(3) Hệ thống cung cấp khí cho khí cụ hay nhiên liệu

(4) Hệ thống làm sạch các két

(5) Hệ thống dùng khí sản xuất làm nhiên liệu

(6) Hệ thống dầu nhiên liệu

(7) Hệ thống thủy lực

(8) Hệ thống phun chất hóa học

(9) Hệ thống cẩu

(10) Hệ thống làm mát và hâm nóng.

2 Sơ đồ đường ống và khí cụ (P&ID’s) cho mỗi hệ thống

Như yêu cầu nêu trong 7.3.3

3 Tài liệu về thiết bị

Chi tiết kĩ thuật, bản dữ liệu và các bản vẽ cho mỗi thiết bị chính như bình áp lực, bộ trao đổi nhiệt, bơm và máy nén. Chi tiết như nêu trong mục 7.3.3.

4 Chi tiết kĩ thuật hệ thống ống trợ giúp xử lí

Chi tiết kĩ thuật, vật liệu, kích thước và định mức áp suất cho các ống, van và phụ tùng, các tính toán chiều dày thành ống.

5 Chi tiết kĩ thuật cho các động cơ đốt trong và tuabin

Chi tiết kĩ thuật cho các động cơ đốt trong và tuabin bao gồm loại, công suất, số vòng quay mỗi phút (rpm), các thiết bị ngắt và các báo cáo thử nghiệm cùng các dữ liệu được chứng nhận của nhà chế tạo.

6 Chi tiết kĩ thuật cho các cần cẩu

Chi tiết kĩ thuật cho các cần cẩu gồm tính toán thiết kế, biểu đồ tải trọng, và các Giấy chứng nhận thử cho dây cáp.

7.3.5. Hệ thống chức năng tàu

Bao gồm những hệ thống sau nhưng còn có thể có những hệ thống khác:

(1) Nồi hơi và bình chịu áp lực

(2) Tuabin và hộp số

(3) Động cơ đốt trong

(4) Hệ thống ống và bơm

(5) Trục chuyển động và chân vịt

(6) Bánh lái

Các tài liệu cần trình nộp theo Phần 1.

7.3.6. Hệ thống điện

1 Sơ đồ hệ thống đi dây

Chỉ ra công suất của các máy phát, máy biến thế, môtơ và các tải khác; dòng có tải định mức cho mỗi dòng nhánh, loại, kích thước và nhiệt độ định mức của dây và cáp điện; dòng định mức của cầu chì, công tắc và áctomát; khả năng ngắt của bộ chuyển mạch, trung tâm điều khiển môtơ và bảng phân phối.

2 Tính toán dòng ngắn mạch

Thiết lập dòng ngắn mạch tính toán lớn nhất tại thanh góp chính và tại mỗi điểm trong hệ thống phân phối điện để khẳng định tính đầy đủ về khả năng ngắt mạch của các thiết bị bảo vệ.

3 Nghiên cứu phối hợp (coordination study)

Trình nộp một nghiên cứu phối hợp các thiết bị bảo vệ.

4 Thông số kĩ thuật và bản dữ liệu về máy phát, môtơ và máy biến thế.

Đối với các máy phát và động cơ có công suất trên 100W, trình nộp bản vẽ chỉ ra các bộ phận, bố trí chỗ đặt, bố trí đầu nối, trục, chi tiết Stato và rôto cùng với các dữ liệu như công suất, cấp cách nhiệt, nhiệt độ không khí thiết kế, độ tăng nhiệt độ, trọng lượng và tốc độ các bộ phận quay.

Đối với các máy phát và động cơ có công suất nhỏ hơn 100W, trình nộp dữ liệu của tấm nhãn hiệu cùng với mức độ bảo vệ.

5 Chi tiết về ắc quy

Bao gồm bố trí, thông gió, bảo vệ chống ăn mòn, loại và công suất, dây dẫn và thiết bị xạc, bảo vệ dòng quá tải và dòng ngược.

6 Chi tiết về nguồn năng lượng sự cố

Bao gồm vị trí, bố trí, và các dịch vụ cần thiết để duy trì tính nguyên vẹn của hệ thống khi mất nguồn năng lượng chính.

7 Chi tiết tiêu chuẩn cho cáp

Các tiêu chuẩn lắp đặt dây, cáp điện và đường ống bao gồm vách đỡ và sự xuyên qua boong, bện nối dây cáp, các điểm nối chống nước và chống cháy (nổ).

8 Bảng điện chính, bảng phân phối và trung tâm điều khiển môtơ

(1) Hình dáng phía trước của bảng điện chính bao gồm kích thước chung, mặt chiếu trước chỉ rõ khí cụ, áctomát, công tắc, tấm chắn nước chảy xuống bảng điện, tay vịn và chi tiết đỡ/bắt chặt.

(2) Bản liệt kê chi tiết vật liệu bao gồm tên nhà chế tạo, số kiểu (môđen), định mức, kích thước, loại, số danh sách của phòng thử nghiệm (nếu có), dấu hiệu chỉ ra tiêu chuẩn chế tạo của các bộ phận như hộp bảng điện chính, áctomát, tất cả các loại cầu chì, dây điện và dây điều khiển, thanh góp, các đầu nối và cực nối và các công tắc điện.

(3) Bố trí bắt, nối và các tính toán xác định các thanh góp và dây cáp điện được bắt chặt để bảng điện có thể chịu được lực cơ học trong trường hợp hư hỏng.

(4) Một sơ đồ dây hoàn chỉnh bao gồm loại dây, kích thước và điểm đặt của các thiết bị bảo vệ.

(5) Giản đồ của các thanh góp chỉ rõ công suất của mỗi thanh góp ngang và dọc, chỗ nối chính xác giữa áctomát và thanh góp, điểm đặt của các áctomát điện và khả năng chịu tải và kích thước của cáp điện, nếu có.

(6) Bố trí thực tế của các thanh góp ngang, thanh góp dọc và thanh góp tiếp đất bao gồm vật liệu, kích thước và công suất của thanh góp, độ phân cách giữa các thanh góp và giữa thanh góp với các phần kim loại trần.

(7) Kết quả/dữ liệu thử

(8) Chi tiết nối đất

(9) Nếu có, chi tiết các vật chắn bằng kim loại ngăn cách các thanh góp, dây điện và các bộ phận liên quan.

9 Panen

Các thông tin như yêu cầu trong các mục 7.2.6.8, nếu có

10 Các thiết bị trong vùng nguy hiểm

Danh sách liệt kê các thiết bị điện lắp đặt trong các vùng nguy hiểm cùng với các tài liệu đưa ra bởi một phòng thử nghiệm độc lập chứng nhận độ phù hợp của các thiết bị cho mục đích sử dụng.

7.3.7. Hệ thống điều khiển và khí cụ

1 Bản vẽ bố trí chung

Cung cấp bản vẽ bố trí các bộ điều khiển tại chỗ và các bộ phận điều khiển trung tâm, màn hình hiển thị, máy in và các thiết bị điều khiển và khí cụ khác.

2 Bản dữ liệu

Chỉ ra thiết bị điều khiển và khí cụ gồm các điểm đặt, phạm vi hoạt động và sơ đồ logíc.

3 Sơ đồ hệ thống điện

Bao gồm loại và kích thước dây và cáp điện, điện áp định mức, dòng và điện áp phục vụ, sự bảo vệ ngắn mạch và quá tải cho các hệ thống sau:

(1) Panen điều khiển xử lí

(2) Ngắt sự cố (panen ESD)

(3) Hệ thống an toàn về bản chất (tính an toàn sẵn có)

(4) Panen phát hiện và báo cháy và khí

(5) Các mạch báo động cháy

(6) Các mạch khởi động máy phát sự cố và dẫn động bơm cứu hỏa

Sơ đồ hệ thống thủy lực và khí nén

Cung cấp thuyết minh logic hệ thống điều khiển bằng thủy lực và khí gồm cả vật liệu và kích thước đường ống, định mức áp suất và độ cài đặt van giảm áp.

Hệ thống điện tử lập trình

Cung cấp nguyên lí điều khiển, sơ đồ báo động, bố trí điều khiển và theo dõi và bố trí dư thừa. Cung cấp các trạng thái hư hỏng của các bộ phận thiết bị.

1.1.1.2. Hệ thống chống cháy và trang bị an toàn

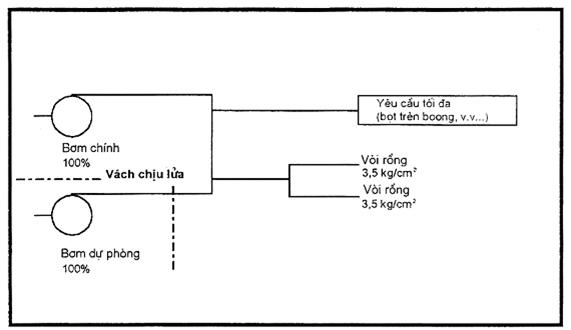

1 Hệ thống chữa cháy bằng nước

Chỉ ra bố trí đường ống và bơm, vị trí các van cách ly, vị trí các trạm chữa cháy bằng nước, chi tiết các bơm cứu hỏa bao gồm hệ dẫn động cho bơm, áp suất và công suất bơm, và tính toán thủy lực để đưa ra kích thước đường ống cứu hỏa chính và công suất bơm.

2 Hệ thống phun nước cố định cho thiết bị xử lí

Chỉ ra bố trí đường ống nước cứu hỏa và các vòi phun cùng với các tính toán thủy lực chi tiết.

3 Hệ thống bọt cho két chứa dầu

Chỉ ra bố trí hệ thống cung cấp nước cứu hỏa, hệ thống cung cấp và dẫn bọt, loại bọt và hệ số dãn nở cùng với các tính toán công suất cho các vùng được bảo vệ.

4 Hệ thống chữa cháy cố định

Chỉ ra bố trí đường ống, các vòi phun, sự cất giữ chất chữa cháy, chi tiết việc điều khiển và báo động để xả chất chữa cháy cùng với các tính toán công suất cho các vùng được bảo vệ.

5 Kho sơn và buồng chứa vật liệu dễ cháy

Cung cấp bản vẽ và tính toán chỉ ra chi tiết của hệ thống chữa cháy cố định cho Kho sơn và buồng chứa vật liệu dễ cháy.

6 Sơ đồ phòng chống cháy và thiết bị cứu sinh

Sơ đồ phòng chống cháy và thiết bị cứu sinh cho khu vực xử lí/sản xuất phải được trình duyệt. Sơ đồ phòng chống cháy và thiết bị cứu sinh cho khu vực xử lí/sản xuất bao gồm các hạng mục sau:

(1) Bình chữa cháy xách tay và bán di động

Chỉ ra loại, số lượng và vị trí

(2) Hệ thống phát hiện, báo và chữa cháy cố định

Chỉ ra vị trí, điều khiển, không gian được bảo vệ và loại hệ thống chữa cháy.

(3) Trạm điều khiển sự cố

Chỉ ra vị trí và các phương tiện

(4) Thiết bị và dụng cụ cứu sinh

Chỉ ra loại, công suất, số lượng và vị trí.

(5) Kết cấu chống cháy

Chỉ ra bố trí và vị trí các tường chắn lửa và cung cấp các thông số kĩ thuật và bản dữ liệu của tường chắn lửa.

(6) Lan can bảo vệ và lối thoát hiểm

Chỉ ra vị trí các lan can bảo vệ, các tấm góc (toe plate) và các phương thức thoát hiểm từ không gian thường có người.

7 Hệ thống phát hiện, báo khí và cháy

Chỉ ra vị trí và chi tiết của nguồn cung cấp năng lượng, đầu cảm biến, thiết bị chỉ báo và thông báo, điểm đặt của hệ thống báo động và các dữ liệu của hệ thống phát hiện cháy.

8 Biểu đồ tác động khi phát hiện khí và cháy

Liên hệ các bộ cảm biến phát hiện cháy và khí đến sự ngắt, sự hoạt động của hệ thống cố định và kế hoạch chữa cháy.

9 Cách nhiệt các bề mặt nóng

Chỉ ra các lớp chắn và cách nhiệt cho sự an toàn của nhân viên và chống cháy.

1.1.3. Bố trí thông hơi và làm trơ các két chứa

Cung cấp bố trí điều khiển và đường ống cho hệ thống thông hơi và làm trơ các két chứa.

1.1.4. Bố trí sử dụng khí sản xuất làm nhiên liệu

Cung cấp bố trí điều khiển và đường ống cho bố trí sử dụng khí sản xuất làm nhiên liệu, chỉ ra chi tiết bố trí ống hay vách kép cho các đường chạy ống trong không gian an toàn.

1.1.5. Sổ tay khởi động và chạy thử

Sổ tay khởi động và chạy thử phải được trình duyệt trước khi tiến hành khởi động và chạy thử.

1.2. Hệ thống xử lí và sản xuất hyđrô cácbon

1.2.1. Quy định chung

1 Phần này đưa ra các yêu cầu tối thiểu áp dụng cho các thiết bị và hệ thống xử lí dung chất sản xuất từ các giếng hoàn thiện.

2 Chỉ tiêu an toàn quá trình xử lí

Chỉ tiêu an toàn tổng thể cho quá trình xử lí: hệ thống xử lí và sản xuất hyđrô cácbon phải được thiết kế làm sao để giảm thiểu rủi ro nguy hiểm đến người, tài sản và môi trường. Mục đích áp dụng các tiêu chuẩn này đối với việc thiết kế các hệ thống sản xuất và phương tiện liên quan là để:

i. Tránh một trạng thái khác thường gây ra một trạng thái không kiểm soát được.

ii. Tránh một trạng thái không kiểm soát được gây ra thoát hyđrô cácbon

iii. Phân tán và loại bỏ khí và hơi hyđrô cácbon thoát ra một cách an toàn

iv. Thu lại và chứa chất lỏng hyđrô cácbon thoát ra một cách an toàn

v. Tránh việc tạo ra các hỗn hợp nổ

vi. Tránh làm cháy các khí, hơi và chất lỏng dễ cháy thoát ra

vii. Giới hạn sự tiếp cận của người với nguy hiểm cháy nổ.

1.2.2. Thiết kế quá trình xử lí

1 Cơ sở thiết kế

Thiết kế quá trình xử lí/sản xuất phải được dựa trên kế hoạch sản xuất, đặc tính dung chất giếng dự đoán, yêu cầu kĩ thuật về đường ống hay chuyển sản phẩm và các yếu tố khác. Xả từ quá trình xử lí phải tuân theo các quy định liên quan của Việt Nam.

2 Trạng thái thiết kế quá trình xử lí

Trạng thái thiết kế quá trình xử lí cho thiết bị và hệ thống phải bao gồm các thông số để xử lí các trạng thái ngắn hạn và trung chuyển và phải đáp ứng các chi tiết kĩ thuật yêu cầu cho sản phẩm.

Phải xét đến đặc tính dùng chất từ giếng như sự có mặt của H2S và CO2 trong việc lựa chọn vật liệu.

Việc thiết kế, chế tạo các thiết bị và bộ phận thiết bị có thể chịu điều kiện H2S, dễ bị nứt do ứng suất H2S phải tuân theo các tiêu chuẩn được công nhận.