- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12914:2020 Bê tông nhựa - Xác định khả năng kháng ấm của mẫu đã đầm chặt

| Số hiệu: | TCVN 12914:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

09/09/2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12914:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12914:2020

TIÊU CHUẨN QUỐC GIA

TCVN 12914:2020

BÊ TÔNG NHỰA - XÁC ĐỊNH KHẢ NĂNG KHÁNG ẨM CỦA MẪU ĐÃ ĐẦM CHẶT

Asphalt Mixtures - Determination for Resistance of Compacted Asphalt Mixtures to Moisture-Induced Damage

Lời nói đầu

TCVN 12914:2020 do Viện Khoa học và Công nghệ Giao thông vận tải biên soạn, Bộ Giao thông Vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

TCVN 12914:2020 được biên soạn trên cơ sở AASHTO T283 - 14; ASTM D4867/D4867M - 2014.

BÊ TÔNG NHỰA - XÁC ĐỊNH KHẢ NĂNG KHÁNG ẨM CỦA MẪU ĐÃ ĐẦM CHẶT

Asphalt mixtures - Determination for Resistance of Compacted Asphalt Mixtures to Moisture-induced Damage

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định trình tự chuẩn bị mẫu và phương pháp thí nghiệm xác định mức độ thay đổi cường độ kéo khi ép chẻ của mẫu bê tông nhựa đầm chặt do ảnh hưởng của việc ngâm bão hòa chân không với 1 chu kỳ làm lạnh đóng-tan băng.

1.2 Các kết quả này có thể được sử dụng để dự đoán liên kết đá nhựa trong thời gian sử dụng của hỗn hợp bê tông nhựa và đánh giá hiệu quả của các chất phụ gia tăng dính bám sử dụng.

1.3 Tiêu chuẩn này áp dụng cho:

• Hỗn hợp BTN trong quá trình thiết kế hỗn hợp (mẫu được trộn trong phòng thí nghiệm, đầm nén trong phòng thí nghiệm);

• Hỗn hợp BTN sản xuất tại trạm trộn (mẫu được trộn tại hiện trường, đầm nén trong phòng thí nghiệm);

• Mẫu khoan BTN từ hiện trường ở bất kỳ độ tuổi nào.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có):

TCVN 8860-1:2011, Bê tông nhựa - Phương pháp thử - Phần 1: Xác định độ ổn định, độ dẻo Marshall;

TCVN 8860-4:2011, Bê tông nhựa - Phương pháp thử - Phần 4: Xác định tỷ trọng lớn nhất, khối lượng riêng của bê tông nhựa ở trạng thái rời;

TCVN 8860-5:2011, Bê tông nhựa - Phương pháp thử - Phần 5: Xác định tỷ trọng khối, khối lượng thể tích của bê tông nhựa đã đầm nén;

TCVN 8860-9:2011, Bê tông nhựa - Phương pháp thử - Phần 9: Xác định độ rỗng dư;

TCVN 8862:2011, Quy trình thí nghiệm xác định cường độ kéo khi ép chẻ của vật liệu hạt liên kết bằng các chất kết dính;

TCVN 6910-1:6:2001, Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo;

AASHTO T312:2015, Standard Method of Test for Preparing and Determining the Density of Asphalt Mixture Specimens by Means of the Superpave Gyratory Compactor (Chuẩn bị mẫu và xác định khối lượng thể tích của mẫu bê tông nhựa nóng (HMA) bằng thiết bị đầm xoay Superpave);

AASHTO T167:2010, Method of test for compressive strength of hot mix asphalt (Phương pháp thử xác định cường độ chịu nén của hỗn hợp bê tông nhựa nóng);

AASHTO R47, Reducing Samples of Hot Mix Asphalt (HMA) to Testing Size (Rút gọn mẫu bê tông nhựa nóng để thử nghiệm);

ASTM D 979/ 979M, Standard Practice for Sampling Bituminous Paving Mixtures (Tiêu chuẩn lấy mẫu hỗn hợp bê tông nhựa);

ASTM D4867/ 4867M - 2014, Standard Test Method for Effect of Moisture on Asphalt Concrete Paving Mixtures (Tiêu chuẩn phương pháp thử xác định ảnh hưởng của độ ẩm đến hỗn hợp bê tông nhựa);

ASTM C670-15, Standard Practice for Preparing Precision and Bias Statements for Test Methods for Construction Materials (Tiêu chuẩn Phương pháp xác định độ chụm và độ chệch cho các phương pháp thử nghiệm đối với vật liệu xây dựng).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, sử dụng các thuật ngữ và định nghĩa sau:

3.1

Điều kiện khô (Dry condition)

Là điều kiện mô phỏng trạng thái khi mẫu BTN không chịu tác động của nước (ẩm) khi mẫu được đặt vào trong bể nước có nhiệt độ (25 ± 0,5) °C trong khoảng thời gian 2 h ± 10 min trước khi thí nghiệm.

3.2

Điều kiện bão hòa (Saturated condition)

Là điều kiện mô phỏng trạng thái bất lợi khi mẫu BTN được ngâm nước bão hòa chân không với 1 chu kỳ đóng-tan bang: mẫu BTN sau khi trải qua chu kỳ đóng-tan bang được đưa vào ngâm trong nước nhiệt độ (25 ± 0,5) °C trong khoảng thời gian 2 h ± 10 min trước khi thí nghiệm.

3 3

Chu kỳ đóng - tan băng (Freeze-thaw cycle)

Mẫu BTN sau khi ngâm nước và hút chân không tạo độ bão hòa từ 70 % đến 80 % được đưa vào tủ làm lạnh ở nhiệt độ (-18 ± 3) °C trong vòng 16 h sau đó đưa ra ngoài và ngâm trong nước ở (60 ± 1) °C trong khoảng thời gian (24 ± 1) h.

3.4

Tỷ số cường độ kéo gián tiếp (Tensile strength Ratio - TSR)

Là tỷ số cường độ kéo gián tiếp của mẫu BTN ở điều kiện bão hòa và cường độ kéo gián tiếp của mẫu BTN ở điều kiện khô, đơn vị %.

4 Nguyên lý thí nghiệm

4.1 Phương pháp này quy định trình tự chuẩn bị mẫu và thí nghiệm xác định mức độ suy giảm cường độ kéo gián tiếp của mẫu BTN đã đầm nén do ảnh hưởng của việc ngâm bão hòa nước với 1 chu kỳ làm lạnh đóng-tan băng.

4.2 Kết quả thí nghiệm thu được có thể được sử dụng để dự đoán độ nhạy ẩm của BTN, mức độ chống bong tách dài hạn của hỗn hợp BTN trong thời gian sử dụng và đánh giá hiệu quả của của các chất phụ gia tăng dính bám sử dụng cho BTN.

5 Tóm tắt phương pháp

Chuẩn bị các nhóm mẫu thí nghiệm tương ứng với từng điều kiện hỗn hợp BTN, ví dụ như các nhóm mẫu BTN có sử dụng và không sử dụng phụ gia tăng dính bám. Mỗi nhóm mẫu được chia ra thành 2 tổ mẫu (01 tổ mẫu ở điều kiện khô, 01 tổ mẫu ở điều kiện bão hòa). Thí nghiệm xác định cường độ kéo gián tiếp của tổ thứ nhất ở điều kiện khô, tổ thứ hai ở điều kiện bão hòa.

6 Thiết bị, dụng cụ

6.1 Thiết bị để tạo mẫu và đầm nén mẫu: thường sử dụng thiết bị đầm Marshall theo TCVN 8860-1:2011. Có thể sử dụng đầm xoay Superpave theo AASHTO T312:2015.

6.2 Thiết bị thí nghiệm cường độ kéo gián tiếp khi ép chẻ: máy nén Marshall theo quy định tại TCVN 8860-1:2011 có tốc độ gia tải không đổi trong quá trình thử nghiệm là 50,8 mm/min.

6.3 Bộ phận gia tải bằng kim loại, mặt tiếp xúc với mẫu thử dạng cung tròn có đường kính bằng với đường kính của mẫu thí nghiệm. Chiều dài của thanh gia tải phải dài hơn chiều cao của mẫu. Với mẫu thí nghiệm đường kính (101,6 ± 0,2) mm, thanh gia tải có chiều rộng là (12,7 ± 0,3) mm, với mẫu thí nghiệm đường kính (150 ± 0,2) mm, thanh gia tải có chiều rộng là (19,05 ± 0,3) mm.

6.4 Bình hút chân không và máy hút chân không, quy định tại TCVN 8860-4:2011.

6.5 Bể ổn nhiệt có khả năng duy trì được ở nhiệt độ (60 ± 1) °C.

6.6 Cân phù hợp với quy định tại TCVN 8860-5:2011.

6.7 Dụng cụ bọc mẫu là màng nhựa mỏng để bọc mẫu; túi nhựa mỏng để đựng mẫu bão hòa; băng dính.

6.8 Ống đong dung tích 10 rnl.

6.9 Chảo kim loại có diện tích mặt đáy khoảng 48 400 mm2 đến 129 000 mm2, chiều sâu khoảng 25 mm.

6.10 Tủ sấy, kiểm soát được nhiệt độ, có khả năng duy trì được ở nhiệt độ quy định trong phạm vi từ nhiệt độ phòng thí nghiệm đến (176 ± 3) °C.

6.11 Tủ lạnh, duy trì được ở nhiệt độ (-18 ± 3) °C.

7 Chuẩn bị mẫu thử

7.1 Trộn mẫu, đầm nén mẫu trong phòng thí nghiệm

7.1.1 Chuẩn bị một nhóm mẫu gồm ít nhất là 6 mẫu, một nửa được thí nghiệm ở điều kiện khô và nửa còn lại được thí nghiệm ở điều kiện bão hòa. Khuyến nghị nên chế bị thêm 2 mẫu cho mỗi nhóm mẫu. Các mẫu này có thể được sử dụng để đánh giá trình tự đầm nén và công nghệ bão hòa chân không.

7.1.2 Mẫu thí nghiệm có đường kính (101,6 ± 0,2) mm, chiều cao (63,5 ± 2,5) mm hoặc đường kính (150 ± 0,2) mm, chiều cao (95 ± 5) mm. Mẫu thí nghiệm có đường kính (150 ± 0,2) mm, chiều cao (95 ± 5) mm được sử dụng khi hỗn hợp BTN với cốt liệu có đường kính lớn nhất lớn hơn 25 mm.

7.1.3 Chuẩn bị hỗn hợp BTN theo từng mẻ, có khối lượng đủ lớn để chế bị ít nhất là 3 mẫu hoặc mỗi mẻ có khối lượng đủ để chế bị từng mẫu. Trong trường hợp hỗn hợp của mẻ trộn dùng cho nhiều mẫu thì phải chia đều khối lượng trước khi cho vào trong tủ sấy.

7.1.4 Sau khi trộn, cho hỗn hợp BTN vào chảo và để nguội đến nhiệt độ phòng trong thời gian (2 ± 0,5) h. Sau đó, cho hỗn hợp BTN vào tủ sấy có nhiệt độ (60 ± 3) °C trong thời gian (16 ± 1) h. Chảo được đặt trên các miếng đệm để cho không khí lưu thông được tự do dưới đáy chảo nếu mặt đáy của tủ sấy không được đục lỗ.

7.1.5 Sau đó, cho chảo mẫu vào tủ sấy trong khoảng thời gian 2 h ± 10 min ở nhiệt độ đầm nén ± 3°C trước khi đầm nén mẫu. Việc đầm nén mẫu được thực hiện bằng thiết bị đầm Marshall (hoặc đầm xoay Superpave). Mẫu được đầm nén đến độ rỗng dư là (7,0 ± 1,0) %. Độ rỗng dư này có thể đạt được thông qua việc hiệu chỉnh số chày đầm mẫu Marshall (hoặc hiệu chỉnh số vòng xoay Superpave). Việc hiệu chỉnh được xác định bằng kinh nghiệm đối với từng hỗn hợp bê tông nhựa (Có thể tiến hành khảo sát số chày đầm để đạt độ rỗng dư yêu cầu trước khi chế bị mẫu thí nghiệm).

7.1.6 Để mẫu đã đầm đủ nguội và ổn định trước khi lấy ra khỏi khuôn. Sau khi lấy ra khỏi khuôn, mẫu sẽ được lưu giữ ở điều kiện nhiệt độ phòng thí nghiệm trong khoảng thời gian (24 ± 3) h.

7.2 Trộn mẫu tại hiện trường, đầm nén mẫu tại phòng thí nghiệm

7.2.1 Chuẩn bị một nhóm mẫu gồm ít nhất là 6 mẫu, một nửa được thí nghiệm ở điều kiện khô và nửa còn lại được thí nghiệm ở điều kiện bão hòa.

7.2.2 Mẫu thí nghiệm có đường kính (101,6 ± 0,2) mm, chiều cao (63,5 ± 2,5) mm hoặc đường kính (150 ± 0,2) mm, chiều cao (95 ± 5) mm. Mẫu thí nghiệm có đường kính (150 ± 0,2) mm, chiều cao (95 ± 5) mm được sử dụng khi bê tông nhựa sử dụng cốt liệu có đường kính lớn nhất lớn hơn 25 mm.

7.2.3 Lấy mẫu hỗn hợp BTN rời tại trạm trộn BTN, hoặc tại xe vận chuyển BTN, hoặc tại máy rải BTN hiện trường theo tiêu chuẩn ASTM D 979/ D 979M.

7.2.4 Hỗn hợp bê tông nhựa rời lấy về từ hiện trường được chia rút mẫu đại diện theo AASHTO R47. Sau đó, đặt mẫu vào trong một tủ sấy cho tới khi đạt đến nhiệt độ đầm nén ± 3°C. Việc đầm nén mẫu được thực hiện bằng thiết bị đầm Marshall (hoặc đầm xoay Superpave). Mẫu được đầm nén đến độ rỗng dư là (7,0 ± 1,0) %. Độ rỗng dư này có thể đạt được thông qua việc hiệu chỉnh số chày đầm mẫu Marshall (hoặc hiệu chỉnh số vòng xoay Superpave). Việc hiệu chỉnh được xác định theo kinh nghiệm đối với từng hỗn hợp bê tông nhựa.

7.2.5 Sau khi lấy ra khỏi khuôn, mẫu sẽ được lưu giữ ở điều kiện nhiệt độ phòng thí nghiệm trong khoảng thời gian (24 ± 3) h.

7.3 Mẫu khoan hiện trường

7.3.1 Lựa chọn những vị trí trên mặt đường BTN đã hoàn thiện để khoan lấy mẫu thí nghiệm. Trong trường hợp chiều dày lớp bê tông nhựa nhỏ hơn hoặc bằng 63,5 mm thì sử dụng mẫu khoan có đường kính 100 mm. Trong các trường hợp khác, có thể sử dụng mẫu khoan có đường kính 100 mm hoặc 150 mm. Số lượng mẫu thí nghiệm của 1 tổ mẫu ứng với 1 loại bê tông nhựa ít nhất là 6 mẫu.

7.3.2 Nếu là mẫu khoan mặt đường gồm nhiều lớp BTN, tiến hành tách lớp bằng cách sử dụng máy cắt hoặc thiết bị phù hợp khác. Mẫu cần thí nghiệm sẽ được lưu giữ trong phòng thí nghiệm cho tới khi khô.

8 Đánh giá và phân nhóm mẫu thí nghiệm

8.1 Sau khi bảo dưỡng, làm nóng hoặc làm khô hỗn hợp bê tông nhựa, thí nghiệm xác định tỷ trọng rời lý thuyết lớn nhất (Gmm) theo TCVN 8860-4:2011.

8.2 Xác định chiều cao mẫu (h), đường kính mẫu (D).

8.3 Xác định tỷ trọng khối (Gmb) của các mẫu thí nghiệm theo TCVN 8860-5:2011. Xác định thể tích của mẫu (E), hoặc khối lượng của mẫu bão hòa khô bề mặt trừ đi khối lượng của nước, có đơn vị là cm3.

8.4 Xác định độ rỗng dư (Va) theo TCVN 8860-9:2011.

8.5 Chia nhóm mẫu ra làm hai tổ mẫu, mỗi tổ mẫu có ít nhất 3 mẫu sao cho độ rỗng dư trung bình của hai tổ mẫu này tương đương nhau.

8.6 Đối với tổ mẫu ngâm bão hòa chân không, tính toán tổng thể tích lỗ rỗng dư, đơn vị cm3, theo công thức sau

|

| (1) |

trong đó:

| Pa | tổng thể tích lỗ rỗng dư, cm3; |

| Va | độ rỗng dư, %; |

| E | thể tích mẫu, cm3. |

9 Bảo dưỡng

9.1 Nhóm mẫu ở điều kiện khô

Sau khi mẫu được lưu giữ ở điều kiện nhiệt độ phòng thí nghiệm trong thời gian (24 ± 3) h, bọc kín mẫu bằng 1 màng nhựa không thấm nước. Sau đó mẫu sẽ được đặt vào trong bể nước có nhiệt độ (25 ± 0,5) °C trong khoảng thời gian 2 h ± 10 min, nước phải ngập mẫu tối thiểu là 25 mm. Sau đó lấy mẫu ra khỏi bể ổn nhiệt và thực hiện thí nghiệm xác định cường độ kéo gián tiếp.

9.2 Nhóm mẫu ở điều kiện bão hòa

9.2.1 Đặt mẫu vào trong bình hút chân không, bên trên một tấm đệm có khoét các lỗ dày 25 mm. Đổ nước ở nhiệt độ phòng vào bình hút chân không sao cho nước ngập mẫu ít nhất là 25 mm. Hút chân không cho tới khi áp suất còn lại trong khoảng từ 13 kPa đến 67 kPa, duy trì ở áp suất này trong một khoảng thời gian ngắn (khoảng 5 phút đến 10 phút).

9.2.2. Cho bình hút trở lại về áp suất bình thường, và tiếp tục ngâm mẫu trong bình hút chân không trong một khoảng thời gian ngắn (khoảng 5 phút đến 10 phút).

CHÚ THÍCH 1 - Thời gian để một số loại BTN đạt đến mức độ bão hòa (70 % đến 80 %) có thể chưa đến 5 phút. Hoặc với một số loại BTN mức áp suất duy trì có thể lên hơn 67 kPa hoặc xuống thấp hơn 13 kPa để đạt mức bão hòa này.

9.2.3 Xác định khối lượng của mẫu bão hòa khô bề mặt (B’) theo TCVN 8860-5 : 2011, phương pháp A.

9.2.4 Tính toán thể tích nước hấp phụ vào mẫu theo công thức:

| J’ = B’ - A | (2) |

trong đó:

J’ là thể tích nước hấp phụ vào mẫu (cm3);

B’ là khối lượng mẫu khô bề mặt sau khi ngâm bão hòa (g);

A là khối lượng mẫu khô (g).

9.2.5 Tính độ bão hòa nước (S’) theo công thức:

|

| (3) |

trong đó:

S’ là độ bão hòa nước (%).

CHÚ THÍCH 2 - Nếu độ bão hòa nhỏ hơn 70 % thì phải thực hiện lại với việc hút chân không với áp suất hút chân không cao hơn và/hoặc thời gian hút lâu hơn, nếu độ bão hòa lớn hơn 80 % thì phải bỏ mẫu đi và làm lại mẫu khác với việc hút chân không với áp suất hút chân không thấp hơn và/hoặc thời gian hút ngắn hơn.

9.2.6 Nếu độ bão hòa nằm trong khoảng từ 70 % đến 80 % thì thực hiện tiếp các thao tác sau:

Dùng màng nhựa mỏng bọc kín mẫu, sau đó đặt mẫu vào trong một túi ni lông khác có chứa (10 ± 0,5) ml nước và buộc chặt lại. Đặt túi ni lông đựng mẫu này vào tủ lạnh có nhiệt độ (-18 ± 3) °C trong khoảng thời gian ít nhất là 16 h. Lấy mẫu ra khỏi tủ lạnh.

Ngâm mẫu vào trong bể ổn nhiệt chứa nước có nhiệt độ (60 ± 1) °C trong khoảng thời gian (24 ± 1) h sao cho nước ngập mẫu ít nhất là 25 mm. Ngay sau khi đặt mẫu vào bể ổn nhiệt, tháo bỏ các túi ni lông và màng nhựa mòng ra khỏi mẫu.

Lấy mẫu ra và chuyển vào một bể ổn nhiệt khác có nhiệt độ (25 ± 0,5) °C trong khoảng thời gian 2 h ± 10 min sao cho nước ngập mẫu ít nhất là 25 mm. Trong trường hợp cần thiết, có thể thêm nước đá vào bể ổn nhiệt để đảm bảo nhiệt độ của nước không tăng lên quá 25 °C. Yêu cầu khoảng thời gian để bể ổn nhiệt đạt đến nhiệt độ 25 °C không quá 15 phút. Sau đó lấy mẫu ra khỏi bể ổn nhiệt và thực hiện thí nghiệm theo Điều 10.

10 Cách tiến hành

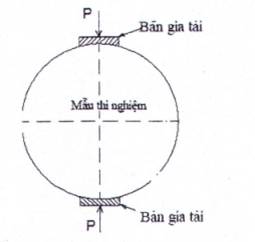

10.1 Lấy mẫu ra khỏi bể ổn nhiệt có nhiệt độ (25 ± 0,5) °C. Đặt mẫu vào vị trí thí nghiệm giữa 2 thanh gia tải. Cần chú ý để tải trọng tác dụng dọc theo phương đường kính của mẫu (Hình 1).

10.2 Gia tải lên mẫu với tốc độ không đổi là 50,8 mm/min cho đến khi đạt được giá trị lực lớn nhất (P).

10.3 Tiếp tục gia tải cho đến khi thấy xuất hiện các vết nứt dọc trên mẫu. Lấy mẫu ra khỏi máy thí nghiệm và tách mẫu thành các phần theo vết nứt. Quan sát trên bề mặt mẫu vừa bị tách xem các hạt cốt liệu có bị vỡ hay không; đánh giá bằng mắt một cách gần đúng mức độ ảnh hưởng của nước theo các mức từ 0 đến 5 (Mức 5 là mức bong bật nhiều nhất).

Hình 1 - Mô hình thí nghiệm

11 Tính toán kết quả

11.1 Cường độ chịu kéo gián tiếp được tính theo công thức sau:

|

| (4) |

trong đó:

ITS là cường độ chịu kéo gián tiếp, kPa;

P là lực lớn nhất, N;

h là chiều cao mẫu, mm;

D là đường kính mẫu, mm.

11.2 Tỷ số cường độ kéo gián tiếp được xác định theo công thức sau:

|

| (5) |

trong đó:

TSR là tỷ số cường độ chịu kéo gián tiếp, %;

ITSk là cường độ chịu kéo gián tiếp trung bình của tổ mẫu ở điều kiện khô kPa;

ITSbh là cường độ chịu kéo gián tiếp trung bình của tổ mẫu ở điều kiện bão hòa kPa.

12 Báo cáo thử nghiệm

Báo cáo kết quả thử nghiệm phải bao gồm ít nhất các thông tin sau:

- Loại bê tông nhựa và nguồn gốc mẫu;

- Kết quả thí nghiệm các giá trị ITSk, ITSbh, TSR;

- Người thí nghiệm và cơ sở thí nghiệm;

- Ngày thí nghiệm;

- Viện dẫn tiêu chuẩn này.

PHỤ LỤC A

(Tham khảo)

Độ chụm và độ lệch

A.1 Độ chụm

A.1.1 Độ chụm của giá trị TSR

Quy định độ chụm của giá trị TSR tính toán từ thí nghiệm kéo gián tiếp trong điều kiện khô và bão hòa được thể hiện ở Bảng A.1.

Bảng A.1 - Độ chụm của TSR

| Điều kiện thí nghiệm | Độ lệch chuẩn d1s | Khoảng chấp nhận của 2 kết quả d2s |

| Thí nghiệm đơn phòng | 0.033 | 0.093 |

| Thí nghiệm liên phòng | 0.087 | 0.247 |

A.1.2 Độ chụm của giá trị ITS

Quy định độ chụm của giá trị cường độ kéo gián tiếp trong điều kiện khô và bão hòa được thể hiện ở Bảng A.2.

Bảng A.2 - Độ chụm của các giá trị cường độ chịu kéo khi ép chẻ (ITS)

| Điều kiện thí nghiệm | Độ lệch chuẩn d1s | Khoảng chấp nhận của 2 kết quả d2s |

| Thí nghiệm đơn phòng | 55 kPa | 159 kPa |

| Thí nghiệm liên phòng | 8% | 23% |

CHÚ THÍCH 3: Các giá trị này biểu thị các giới hạn d1s (hoặc d1s %) và d2s (hoặc d2s %) như qui định trong ASTM C 670.

A.2 Độ lệch

Phương pháp này không có độ lệch vì giá trị tỷ số cường độ kéo gián tiếp chỉ được quy định theo phương pháp này.

PHỤ LỤC B

(Quy định)

Báo cáo kết quả thử nghiệm

| KẾT QUẢ THÍ NGHIỆM KHẢ NĂNG KHÁNG ẨM CỦA MẪU BÊ TÔNG NHỰA ĐÃ ĐẦM CHẶT Resistance of Compacted Asphalt Mixtures to Moisture-Induced Damage | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1. Đơn vị yêu cầu: 2. Công trình: 3. Nguồn gốc mẫu: 4. Tiêu chuẩn thí nghiệm: 5. Kết quả thí nghiệm:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Mục lục

1. Phạm vi áp dụng

2. Tài liệu viễn dẫn

3. Thuật ngữ và định nghĩa

4. Nguyên lý thí nghiệm

5. Tóm tắt phương pháp

6. Thiết bị, dụng cụ

7. Chuẩn bị mẫu thử

8. Đánh giá và phân nhóm mẫu thí nghiệm

9. Bảo dưỡng

10. Cách tiến hành

11. Tính toán kết quả

12. Báo cáo thử nghiệm

13. Phụ lục A: Độ chụm và độ lệch

14. Phụ lục B

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12914:2020 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12914:2020 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12914:2020 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12914:2020 DOC (Bản Word)