- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 14205-3:2024 Ứng dụng đường sắt - Kiểm tra ray trên đường bằng phương pháp không phá hủy - Phần 3:

| Số hiệu: | TCVN 14205-3:2024 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông |

| Trích yếu: | Ứng dụng đường sắt - Kiểm tra ray trên đường bằng phương pháp không phá hủy - Phần 3: Yêu cầu để xác định các khuyết tật bên trong và trên bề mặt ray | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2024 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 14205-3:2024

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 14205-3:2024

TIÊU CHUẨN QUỐC GIA

TCVN 14205-3:2024

ỨNG DỤNG ĐƯỜNG SẮT - KIỂM TRA RAY TRÊN ĐƯỜNG BẰNG PHƯƠNG PHÁP KHÔNG PHÁ HỦY - PHẦN 3: YÊU CẦU ĐỂ XÁC ĐỊNH CÁC KHUYẾT TẬT BÊN TRONG VÀ TRÊN BỀ MẶT RAY

Railway applications - Non-destructive testing on rails in track

Part 3: Requirements for indentifying internal and surface rail defects

Lời nói đầu

TCVN 14205-3:2024 tương đương có sửa đổi so với BS EN 16729-3:2018.

TCVN 14205-3:2024 do Cục Đường sắt Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Bộ Khoa học và Công nghệ thẩm định và công bố.

TCVN 14205:2024 ứng dụng đường sắt - Kiểm tra ray trên đường bằng phương pháp không phá hủy bao gồm các phần sau:

+ Phần 1: Yêu cầu đối với kiểm tra bằng siêu âm và các nguyên tắc đánh giá

+ Phần 2: Kiểm tra ray bằng dòng điện xoáy

+ Phần 3: Yêu cầu để xác định các khuyết tật bên trong và trên bề mặt ray

+ Phần 4: Trình độ của nhân sự thử không phá hủy ray.

ỨNG DỤNG ĐƯỜNG SẮT - KIỂM TRA RAY TRÊN ĐƯỜNG BẰNG PHƯƠNG PHÁP KHÔNG PHÁ HỦY - PHẦN 3: YÊU CẦU ĐỂ XÁC ĐỊNH CÁC KHUYẾT TẬT BÊN TRONG VÀ TRÊN BỀ MẶT RAY

Railway applications - Non-destructive testing on rails in track - Part 3: Requirements for indentifying internal and surface rail defects

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các phương pháp NDT sử dụng để phát hiện các khuyết tật bên trong và trên bề mặt ray và tính phù hợp của từng phương pháp để phát hiện và đánh giá các khuyết tật điển hình của các ray đã được lắp đặt trên đường.

Tiêu chuẩn này khống quy định các tiêu chí đánh giá các khuyết tật của ray và các hoạt động phát sinh.

Tiêu chuẩn này áp dụng cho các biên dạng ray đáp ứng các yêu cầu của EN 13674-1, TB/T 2344, GOST 7173-54, GOST R 51685, JIS E 1101.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với tài liệu viện dẫn ghi năm công bố, áp dụng phiên bản được nêu. Đối với tài liệu viện dẫn không ghi năm công bố, áp dụng phiên bản mới nhất, bao gồm các sửa đổi, bổ sung (nếu có).

TCVN xxxx-1:202x - Kết cấu hạ tầng - Kiểm tra ray trên đường bằng phương pháp không phá hủy - Phần 1: Yêu cầu đối với kiểm tra ray bằng siêu âm và các nguyên tắc đánh giá;

EN 13674-1, Railway applications - Track - Rail - Part 1: Vignole railway rails 46 kg/m and above (ứng dụng đường sắt - Đường ray - Ray - Phần 1: Ray Vignole 46 kg/m trở lên);

TB/T 2344.1, Rail Part 1: 43kg/m~75kg/m Rail (Ray, phần 1: ray 43kg/m~75kg/m);

GOST 7173-54, R43/P43 Steel rail (ray thép R43/P43);

GOST R 51685, Railway rails - General specifications (Ray đường sắt - Thông số kỹ thuật chung);

JIS E 1101, Flat bottom railway rails and special rails for switches and crossings of non-treated steel (Ray đế phẳng của đường sắt và ray đặc biệt cho ghi và giao cắt bằng thép không qua nhiệt luyện).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1

Ray bị hư hỏng (damaged rail)

Ray không bị nứt hoặc bị gãy, nhưng có các khuyết tật khác.

3.2

Khu vực bị nứt (cracked area)

Phần ray có sự gián đoạn cục bộ của vật liệu.

3.3

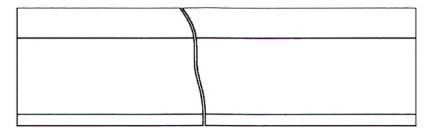

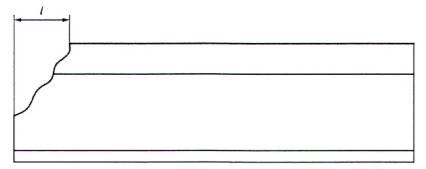

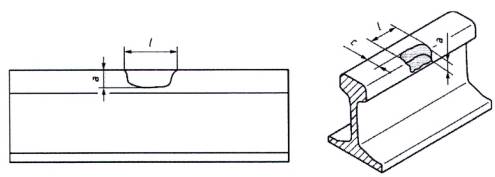

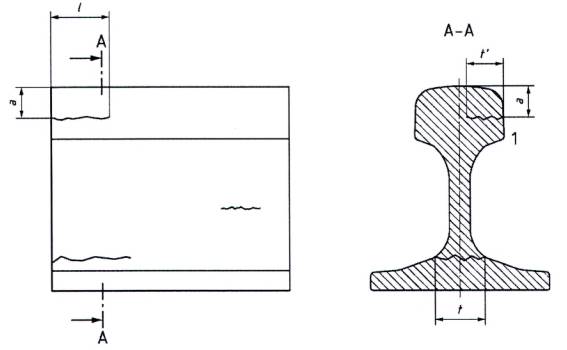

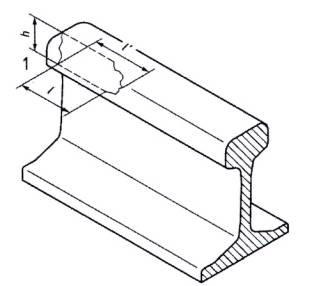

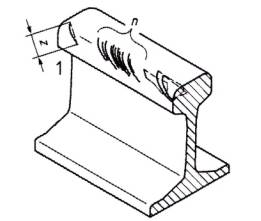

Ray bị gãy, vỡ (broken rail)

Ray đã tách thành hai hoặc nhiều mành; hoặc ray mà từ đó mảnh kim loại bị tách ra khỏi nấm ray, có khe hở hơn 50 mm theo chiều dài và hơn 10 mm theo chiều sâu dẫn đến dải nhỏ hơn 30 mm theo chiều rộng.

CHÚ THÍCH:

Xem Hình 1 và Hình 2 cho phần đầu tiên của định nghĩa và Hình 3 cho phần thứ hai.

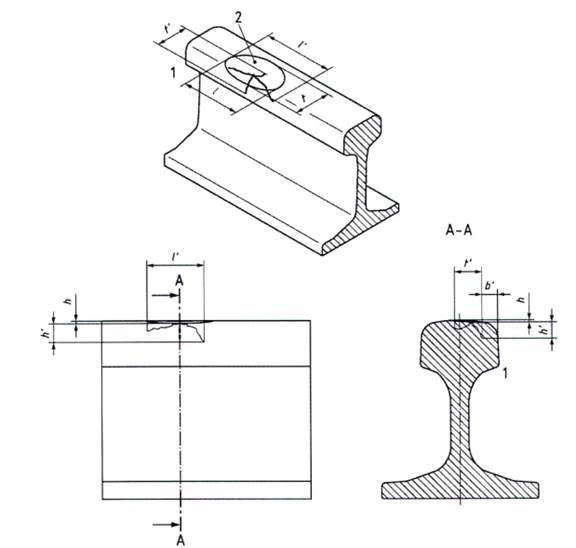

Hình 1 - Ray bị gãy

CHÚ DẪN:

l Chiều dài theo phương ngang có thể nhìn thấy

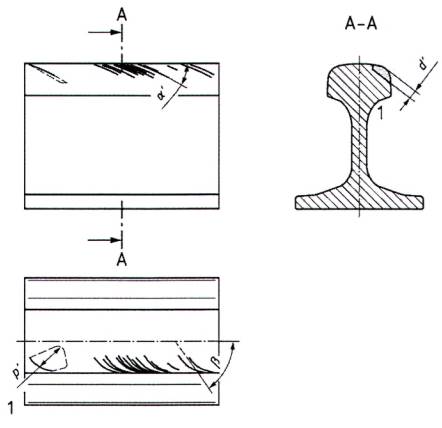

Hình 2 - Ví dụ về ray bị gãy với một khoảng hở ở đầu thanh ray

CHÚ DẪN:

| a | Chiều sâu thẳng đứng |

| l | Chiều dài theo phương ngang có thể nhìn thấy |

| c | Khu vực không bị nứt |

Hình 3 - Ví dụ về ray bị vỡ với một khoảng hở

3.4

Khuyết tật bề mặt ray (rail surface defect)

Khuyết tật khởi đầu từ trên bất kỳ bề mặt nào của ray.

3.5

Khuyết tật bề mặt nấm ray (rail head surface defect)

Khuyết tật khởi đầu từ trên mặt lăn ray của ray.

3.6

Khuyết tật bên trong ray (rail internal defect)

Khuyết tật khởi đầu từ bên trong mặt cắt ray nhưng có thể phát triển để có thể nhìn thấy trên bề mặt ray.

3.7

Phương pháp NDT (NDT Method)

Quy tắc áp dụng nguyên tắc vật lý trong Kiểm tra không phá hủy

[NGUỒN: EN 13938-5: 2004-08, định nghĩa 3.2]

VÍ DỤ: Kiểm tra siêu âm.

3.8

Tương tác bánh xe/ ray (wheel/rail interaction)

Tác động của tiếp xúc lăn và trượt và các lực tác động trực tiếp từ bánh xe của phương tiện có thể gây hư hỏng ray.

3.9

Suy giảm do môi trường (environmental degradation)

Hư hỏng ray do các yếu tố môi trường bên ngoài gây ra.

3.10

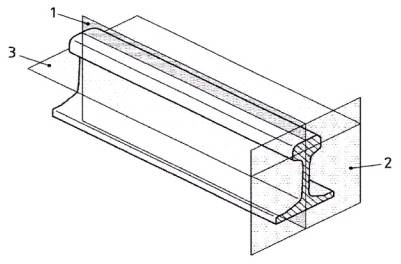

Mặt phẳng thẳng đứng (vertical plane)

Mặt phẳng hình học của ray như được xác định trong Hình 4.

CHÚ DẪN:

1 Mặt phẳng thẳng đứng

2 Mặt phẳng cắt ngang

3 Mặt phẳng nằm ngang

Hình 4 - Các mặt phẳng hình học của ray

4 Ký hiệu và chữ viết tắt

Trong tiêu chuẩn này, áp dụng các chữ viết tắt trong Bảng 1.

Bảng 1 - Các từ viết tắt

| Chữ viết tắt | Thuật ngữ viết tắt |

| AVT | Kiểm tra hình ảnh tự động |

| ET | Kiểm tra bằng dòng điện xoáy |

| GWT | Kiểm tra bằng sóng được dẫn hướng |

| LX | Lux, đơn vị đo độ rọi theo SI |

| MT | Kiểm tra hạt từ tính |

| NDT | Kiểm tra không phá hủy |

| PT | Kiểm tra thẩm thấu |

| RCF | Mỏi do tiếp xúc lăn |

| UT | Kiểm tra siêu âm |

| VT | Kiểm tra trực quan |

5 Các phương pháp NDT để phát hiện khuyết tật bên trong và trên bề mặt ray

5.1 Yêu cầu chung

Không có phương pháp kiểm tra duy nhất, có thể áp dụng phổ biến - tất cả đều có ưu và nhược điểm. Do đó, khuyến nghị rằng các hệ thống kiểm tra cần được lựa chọn và được kết hợp để đảm bảo rằng một số loại khuyết tật nhất định không thể không bị phát hiện.

Mỗi phương pháp NDT tập trung vào một khu vực cụ thể của mặt cắt ray và loại khuyết tật.

5.2 Quy ước

Các mặt phẳng cắt ngang, mặt phẳng thẳng đứng và mặt phẳng nằm ngang được xác định theo Hình 4.

5.3 Kiểm tra trực quan

5.3.1 Mô tả

Kiểm tra trực quan ray là kiểm tra bằng mắt trực tiếp tình trạng của một đoạn ray, cụ thể là bề mặt của nấm ray, để phát hiện sự hiện diện của khuyết tật, xác định và đo đạc nó.

Kiểm tra trực quan có thể được chia thành hai loại:

- Kiểm tra trực quan chung;

- Kiểm tra trực quan chi tiết.

Kiểm tra trực quan chung (ví dụ đi bộ trên đường ray) được sử dụng để phát hiện sự hiện diện của các khuyết tật. Trong trường hợp này, ray phải được chiếu sáng, nếu cần, bằng hệ thống chiếu sáng phụ trợ để đạt được tối thiểu 160 Ix và khoảng cách giữa vị trí quan sát và bề mặt ray có thể lớn hơn 600 mm.

Kiểm tra trực quan chi tiết được sử dụng để xác định và đo đạc các khuyết tật (ví dụ như đánh giá RCF). Trong trường hợp này, nếu cần, ray phải được chiếu sáng bằng đèn chiếu sáng phụ để đạt được mức tối thiểu là 500 LX. Khoảng cách giữa vị trí nhìn và bề mặt ray không được quá 600 mm với góc nhìn không nhỏ hơn 30° so với bề mặt ray.

Phải xem xét việc áp dụng chiếu sáng để tối đa hóa hiệu quả của kiểm tra bằng cách:

- Sử dụng hướng ánh sáng tối ưu đối với điểm quan sát;

- Tránh ánh sáng chói;

- Tối ưu hóa nhiệt độ màu của nguồn sáng;

- Sử dụng mức độ chiếu sáng tương thích với hệ số phản xạ bề mặt.

5.3.2 Khu vực kiểm tra - VT

Kiểm tra bằng mắt thường có khả năng nứt nấm ray, thân ray và mặt trên của đế ray để tìm các khuyết tật và hư hỏng do phá vỡ bề mặt.

5.3.3 Các ví dụ ứng dụng

Ví dụ về các điều kiện hư hỏng được xác định bằng kiểm tra trực quan lả:

- Nứt ngang / dọc;

- Ăn mòn;

- Lõm bề mặt;

- Vết cháy bánh xe;

- Nứt nấm ray;

- Nứt mặt ngoài;

- Gợn sóng;

- Các bộ phận liên kết với ray bị thiếu hoặc bị hư hỏng (lập lách, mối nối cách điện, đệm ray, kẹp ray, v.v.)

5.4 Kiểm tra hình ảnh tự động - AVT

5.4.1 Mô tả

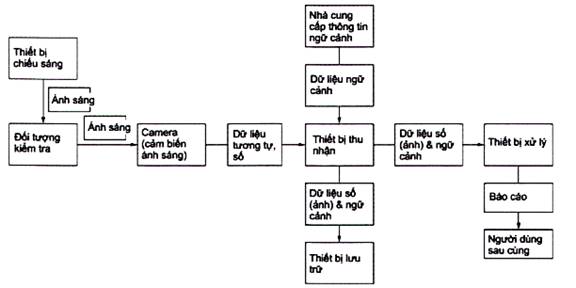

Kiểm tra hình ảnh tự động được sử dụng để kiểm tra ray và tự động xác định các khuyết tật trên bề mặt ray. Các nguyên tắc hoạt động là:

- Hệ thống chiếu sáng cụ thể, được thiết kế phù hợp, chiếu sáng các ray cần kiểm tra;

- Máy ảnh kỹ thuật số cung cấp hình ảnh tương đối;

- Thiết bị xử lý phân tích các hình ảnh để xác định các khuyết tật của ray.

Xem hình 5 để biết tổng quan về quy trình kiểm tra hình ảnh tự động.

Hình 5 - Nguyên tắc kiểm tra hình ảnh tự động

5.4.2 Khu vực kiểm tra

Hệ thống trực quan bằng máy để kiểm tra ray và nhận dạng tự động có khả năng nứt nấm ray, thân ray và mặt trên của đế ray để tìm các khuyết tật và hư hỏng do phá vỡ bề mặt.

Có thể là phần dưới của nấm ray/ vùng thân ray không được kiểm tra do đường ngắm tùy thuộc vào hệ thống được sử dụng.

5.4.3 Các ứng dụng ví dụ

Ví dụ về các tình trạng hư hỏng được xác định bởi hệ thống kiểm tra trực quan tự động là:

- Nứt ngang / dọc;

- Ăn mòn;

- Lõm bề mặt;

- vết cháy bánh xe;

- Nứt nấm ray;

- Nứt mặt ngoài;

- Gợn sóng;

- Các bộ phận liên kết với ray bị thiếu hoặc bị hư hỏng (ví dụ lập lách, mối nối cách điện, đệm ray, kẹp ray).

5.5 Kiểm tra siêu âm - UT

5.5.1 Mô tả

Các nguyên tắc cơ bản được định nghĩa trong TCVN 14205-1:2024.

5.5.2 Khu vực kiểm tra

Bản chất của trạng thái ứng suất trên ray đường sắt là phần lớn các vết nứt và các khuyết tật khác có thể được phát hiện bằng sóng siêu âm truyền ở các góc khác nhau từ 0° đến 70° so với phương thẳng đứng. Các hướng chung được mô tả như sau:

- Hướng chung thứ nhất là hướng thẳng đứng xuống dưới qua ray từ mặt lăn ray đến mặt dưới của ray. Đây thường được gọi là kiểm tra “không độ”;

- Hướng chung thứ hai là khoảng 40° so với mặt phẳng cắt ngang (trong thực tế là từ 35° đến 45°). Đây thường được gọi là kiểm tra "vết nứt lỗ bu lông";

- Hướng chung thứ ba là 70° so với mặt phẳng cắt ngang được tối ưu hóa để phát hiện các vết nứt hướng 20° theo phương thẳng đứng. Đây thường được gọi là kiểm tra "bảy mươi độ".

Các góc và cấu hình đầu dò khác có thể được sử dụng tùy thuộc vào yêu cầu của hợp đồng (ví dụ: đầu dò 0° ở mặt bên của nấm ray / thân ray).

Một số cấu hình này được thể hiện trong TCVN 14205-1:2024, Phụ lục C.

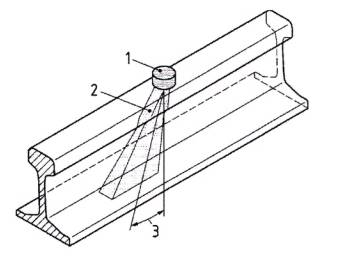

CHÚ DẪN:

1 Đầu dò

2 Không gian kiểm tra UT

3 Góc đầu dò

Hình 6 - Ví dụ về không gian kiểm tra cho đầu dò góc UT

5.5.3 Các ví dụ ứng dụng

Việc kiểm tra có thể được thực hiện bằng cách sử dụng:

- Hệ thống thủ công sử dụng đầu dò cầm tay riêng lẻ;

- Xe goòng với nhiều đầu dò được gắn ở các hướng khác nhau thường được người đi bộ vận hành;

- Thiết bị gắn trên xe với nhiều đầu dò được gắn ở các hướng khác nhau;

Để cho phép phát hiện và định cỡ

- Khuyết tật ngang ở nấm và thân của ray;

- Vết nứt lỗ bu lông;

- Vết nứt thẳng đứng và vết nứt ngang theo phương dọc;

- Chiều cao ray (ví dụ ăn mòn cục bộ dưới đế ray).

5.6 Kiểm tra bằng dòng điện xoáy - ET

5.6.1 Mô tả

Kiểm tra bằng dòng điện xoáy dựa trên hiện tượng cảm ứng điện từ và được sử dụng như phương pháp kiểm tra không phá hủy để phát hiện sự không đồng nhất trong các bề mặt kim loại.

Nguyên tắc cơ bản của kiểm tra bằng dòng điện xoáy là một hệ thống cuộn dây được điều khiển bởi dòng điện xoay chiều. Cuộn dây tạo ra từ trường xoay chiều trong đối tượng kiểm tra, từ trường này gây ra dòng điện xoáy do nguyên lý cảm ứng. Các dòng điện xoáy này tạo ra một từ trường thứ cấp đối nghịch. Tính không đồng nhất trong đối tượng kiểm tra làm thay đổi trường thứ cấp và có thể được phát hiện bởi hệ thống. Những thay đổi này của tín hiệu dòng điện xoáy do khuyết tật bề mặt dựa trên sự giảm độ dẫn điện. Nói chung, kỹ thuật dòng điện xoáy phản hồi với bất kỳ sự bất thường nào của bề mặt thép do thay đổi vật liệu.

5.6.2 Khu vực kiểm tra

Chỉ có thể phát hiện được các khuyết tật vỡ bề mặt nằm ngay bên dưới đầu dò. Độ phân giải và độ nhạy của phép thử phụ thuộc vào thông số kỹ thuật và đặc tính của đầu dò (xem Hình 7).

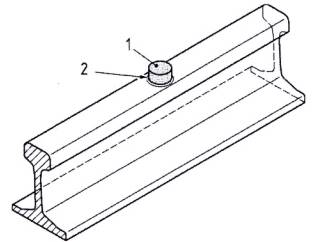

CHÚ DẪN:

1 Đầu dò

2 Khu vực kiểm tra

Hình 7 - Ví dụ về khu vực kiểm tra cho đầu dò ET

5.6.3 Các ví dụ ứng dụng

Ví dụ cho kiểm tra bằng dòng điện xoáy là:

- Phát hiện và định kích thước nứt nấm ray;

- Phát hiện lõm bề mặt;

- Phát hiện các vết nứt trên ray đã gia công.

Việc kiểm tra có thể được thực hiện bằng cách sử dụng:

- Hệ thống thủ công sử dụng đầu dò cầm tay riêng lẻ;

- Xe goòng có nhiều đầu dò thường được người đi bộ vận hành;

- Thiết bị gắn trên phương tiện với nhiều đầu dò;

Để cho phép phát hiện và định cỡ:

- Các vết nứt RCF (nứt nấm ray);

- Các vết nứt thay đổi mặt cắt trên ray đã gia công (chỉ phát hiện).

5.7 Kiểm tra hạt từ tính - MT

5.7.1 Mô tả

Kiểm tra hạt từ tính là một phương pháp kiểm tra bằng mắt, trong đó vật liệu được kiểm tra bị nhiễm từ bằng từ trường hoặc dòng điện cảm ứng. Các khu vực rò rỉ từ thông mạnh xảy ra tại các vị trí lỗ rỗng. Thành phần được bao phủ bởi các hạt sắt (thường ở dạng mực từ tính). Các hạt sắt sẽ tập trung tại vị trí rò rỉ thông lượng (lỗ rỗng), cung cấp một dấu hiệu rõ ràng.

Các hạt sắt có thể ở dạng bột khô hoặc lơ lửng trong chất lỏng và có thể nhìn thấy hoặc phát quang. Tùy thuộc vào loại mực từ tính nào được sử dụng, một lớp sơn tương phản được áp dụng (không huỳnh quang), để tạo nền chống lại mực từ tính màu đen có thể nhìn thấy được.

5.7.2 Khu vực kiểm tra

MT có khả năng phát hiện các khuyết tật phá vỡ bề mặt trong các vật liệu không xốp và sắt từ.

5.7.3 Các ví dụ ứng dụng

Các ví dụ ứng dụng để kiểm tra hạt từ tính là:

- Kiểm tra ray sau khi loại bỏ vật liệu hư hỏng trước khi sửa chữa mối hàn;

- Kiểm tra ray được gia công sau khi mài;

- Theo dõi kiểm tra các khuyết tật được phát hiện bằng UT.

5.8 Kiểm tra thẩm thấu - PT

5.8.1 Mô tả

Kiểm tra thẩm thấu chất lỏng (hoặc thuốc nhuộm) là một phương pháp kiểm tra trực quan được sử dụng để phát hiện các khuyết tật phá vỡ bề mặt, chẳng hạn như các vết nứt, vết mài và nếp gấp, trên bất kỳ vật liệu không xốp nào.

Kiểm tra thẩm thấu chất lỏng (hoặc thuốc nhuộm) là một kiểm tra bằng mắt, yêu cầu bề mặt được kiểm tra phải được làm sạch kỹ lưỡng. Sau đó, chất xuyên có màu sáng hoặc huỳnh quang được rải tự do lên bề mặt bộ phận và cho phép xuyên qua bất kỳ vết nứt hoặc hốc rỗng nào của bề mặt phá vỡ. Sau khi ngâm trong khoảng thời gian nhất định, chất lỏng thẩm thấu dư thừa được loại bỏ khỏi bề mặt và chất phát triển được áp dụng. Chất phát triển thường là loại bột trắng khô, hút chất thẩm thấu ra khỏi bất kỳ vết nứt nào bằng tác động mao dẫn ngược để tạo ra các chỉ báo trên bề mặt. Các dấu hiệu (có màu) này rộng hơn lỗ rỗng thực tế và do đó dễ nhìn thấy hơn.

5.8.2 Khu vực kiểm tra

PT có khả năng phát hiện các khuyết tật phá vỡ bề mặt trong các vật liệu không xốp.

5.8.3 Ví dụ ứng dụng

Các ví dụ ứng dụng cho kiểm tra thẩm thấu là:

- Kiểm tra ray sau khi loại bỏ vật liệu hư hỏng trước khi sửa chữa mối hàn;

- Kiểm tra các khuyết tật sau khi sửa chữa mối hàn và mài nấm ray;

- Kiểm tra các vết nứt trên ray đã gia công;

- Kiểm tra các vết nứt trong cấu kiện thép mangan;

- Kiểm tra mối hàn ba kim loại.

5.9 Kiểm tra sóng - GWT

5.9.1 Mô tả

Kiểm tra bằng sóng được dẫn hướng là một phương pháp kiểm tra xung tiếng vọng tần số thấp sử dụng các sóng truyền dọc theo chiều dài của ray và nhạy cảm với nhiều loại khuyết tật ngang của ray.

Nguyên tắc hoạt động cơ bản sử dụng một mảng tĩnh của đầu dò áp điện được ghép nối tạm thời với bề mặt ray. Các sóng được dẫn hướng, truyền đi tới 30 m dọc theo ray theo cả hai hướng từ mảng đầu dò, được truyền và nhận theo cấu hình xung tiếng vọng. Điều này cho phép các khuyết tật trong phạm vi chẩn đoán của kiểm tra được phát hiện, xác định vị trí và ưu tiên.

5.9.2 Khu vực kiểm tra

Kiểm tra bằng sóng được dẫn hướng (GWT) (xem Hình 8) khác với kiểm tra bằng siêu âm thông thường (UT) (xem Hình 6) chủ yếu về khu vực của đoạn ray được kiểm tra.

Các dạng sóng dẫn hướng được sử dụng nhạy cảm với các khuyết tật ở bất kỳ vị trí nào trong mặt cắt ngang của ray, bao gồm cả các khu vực của đế ray và mũi ray.

Các dạng sóng được dẫn hướng di chuyển dọc theo chiều dài của ray nên phương pháp này có thể kiểm tra các đoạn ray từ xa. Điều này đặc biệt thuận lợi ở những khu vực có những bất thường nhỏ ở nếm ray (chẳng hạn như chỗ bị gợn sóng) hoặc nơi mà ray không thể tiếp cận được từng phần.

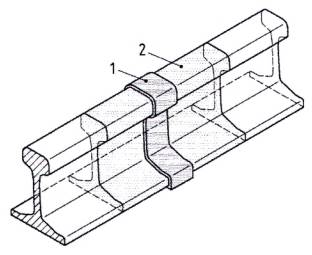

CHÚ DẪN:

1 Bộ đầu dò

2 Không gian kiểm tra GWT

Hình 8 - Kiểm tra siêu âm sóng được dẫn hướng

5.9.3 Các ví dụ ứng dụng

Một ứng dụng đặc biệt thích hợp cho GWT là để phát hiện ăn mòn ở đế ray và phần mũi ray. Tình huống phổ biến nhất khi loại khuyết tật này xảy ra là trong các giao cắt đồng mức mả ray không thể tiếp cận để kiểm tra bằng mắt.

Sử dụng GWT, trong hầu hết các trường hợp, có thể kiểm tra ray đi qua giao cắt mà không cần dừng giao thông đường bộ hoặc đường sắt và không cần dỡ bỏ đường bộ.

6 Các loại khuyết tật đường ray bên trong và bề mặt khi áp dụng các phương pháp NTD

6.1 Yêu cầu chung

Các phương pháp NDT được mô tả trong Điều 5 có khả năng phát hiện các khuyết tật trong ray. Tuy nhiên, mỗi phương pháp đều có điểm mạnh và điểm yếu.

Tất cả các khuyết tật của ray có thể được phát hiện và đánh giá bằng một phương pháp NDT phù hợp. Phương pháp NDT sử dụng được chọn tùy thuộc vào loại, kích thước và vị trí của khuyết tật cần phát hiện. Việc bố trí truy cập và tốc độ kiểm tra phải được xem xét khi thiết kế hệ thống để đáp ứng nhu cầu của người vận hành.

Các phần sau đây tóm tắt tính phù hợp và tính năng của từng phương pháp NDT để phát hiện và đánh giá từng loại khuyết tật.

Bảng 2 so sánh các khuyết tật với mã số dựa trên tình huống, vị trí và các đặc điểm bổ sung.

Bảng 3 so sánh các khuyết tật với mã số dựa trên tình huống, phương pháp hàn và các đặc điểm bổ sung.

Bảng 4 trình bày một số mã số phù hợp nhất và ý nghĩa của chúng được đề cập trong tiêu chuẩn này.

Bảng 2 - Mã số

| Chữ số thứ 1 Tình huống | Chữ số thứ 2 Vị trí | Chữ số thứ 3 Kiểu mẫu, bản chất | Chữ số thứ 4 |

| 1. Đầu thanh ray | 0. Toàn mặt cắt 1. Nấm ray 3. Thân ray 5. Để ray | 1. Ngang 2. Theo phương ngang 3. Thẳng đứng theo phương dọc 4. Ăn mòn 5. Đi qua lỗ 6. Không qua lỗ 9. vết mài | Các đặc điểm bổ sung và sự khác biệt |

| 2. Khu vực cách các đầu thanh ray | 2. Bề mặt của nấm ray | 0. Mài mòn 1. Khuyết tật bề mặt 2. Nứt mặt ngoài 3. Ép vỡ 4. Bẹp nấm ray cục bộ 5. Vết cháy bánh xe 7. Nứt và lún cục bộ mặt lăn ray 8. Các khuyết tật khác |

|

Bảng 3 - Mã số

| Chữ số thứ 1 Tình huống | Chữ số thứ 2 Vị trí | Chữ số thứ 3 Kiểu mẫu, bản chất | Chữ số thứ 4 |

|

| 1. Hàn chảy giáp mối |

|

|

|

| 2. Hàn nhiệt nhôm | 1. Ngang |

|

|

| 3. Hàn hồ quang điện | 2. Theo phương ngang hoặc nứt mặt ngoài |

|

| 4. Các khuyết tật hàn và bề mặt | 4. Hàn bằng oxyacetylene (tự sinh) | 5. Vết cháy bánh xe | Các đặc điểm bổ sung và sự khác biệt |

|

| 5. Hàn khí | 7 Nứt và lún cục bộ mặt lăn ray |

|

|

| 6. Hàn cảm ứng |

|

|

|

| 7. Tái định hình |

|

|

|

| 8. Các phương pháp hàn khác |

|

|

Bảng 4 - Phân loại và đánh số các khuyết tật ray đã chọn

| Số | Ý nghĩa |

| 1 | Các khuyết tật đầu thanh ray |

| 11/12 | Nấm ray |

| 111 | Nứt ngang tiến triển (nứt do mỏi hình bầu dục) |

| 112 | Nứt theo phương ngang |

| 113 | Nứt thẳng đứng theo phương dọc |

| 121 | Khuyết tật bề mặt |

| 122 | Nứt mặt ngoài của mặt lăn ray |

| 123 | Ép vỡ |

| 124 | Bẹp nấm ray cục bộ của mặt lăn ray |

| 125 | Vết cháy bánh xe |

| 127 | Lõm bề mặt |

| 13 | Thân ray |

| 132 | Nứt theo phương ngang |

| 1321 | Ở bán kính vuốt giữa nấm ray và thân ray |

| 1322 | Ở bán kính vuốt giữa thân ray và đế ray |

| 15 | Đế ray |

| 154 | Ăn mòn |

| 2 | Khuyết tật ngoài phạm vi đầu thanh ray |

| 21/22 | Nấm ray |

| 211 | Nứt ngang tiến triển (nứt do mỏi hình bầu dục) |

| 2121 | Chỉ vết nứt theo phương ngang |

| 213 | Nứt thẳng đứng theo phương dọc |

| 221 | Khuyết tật bề mặt |

| 222 | Nứt mặt ngoài |

| 2222 | Nứt mặt ngoài của má ray phía khổ đường |

| 2223 | Nứt nấm ray |

| 223 | Ép vỡ |

| 224 | Bẹp nấm ray cục bộ của mặt lăn ray |

| 225 | Vết cháy bánh xe |

| 2251 | Vết cháy bánh xe bị cô lập |

| 2252 | Vết cháy bánh xe lặp lại |

| 227 | Lõm bề mặt |

| 2271 | Khuyết tật Belgrospi |

| 228 | Chỗ lõm cục bộ của mặt lăn ray do nước nhỏ giọt trong đường hầm |

| 23 | Thân ray |

| 234 | Ăn mòn |

| 25 | Nứt đế ray |

| 254 | Ăn mòn |

| 3 | Khuyết tật do hư hỏng ray |

| 30 | Toàn mặt cắt |

| 301 | Vết bị nghiền |

| 302 | Gia công bị lỗi |

| 303 | Biến dạng lâu dài của ray |

| 4 | Các khuyết tật do hàn và tái tạo bề mặt |

| 41 | Hàn chảy giáp mối |

| 411 | Nứt ngang của biên dạng ray |

| 412 | Nứt theo phương ngang của thân ray |

| 417 | Lõm bề mặt |

| 42 | Hàn nhiệt nhôm |

| 421 | Nứt ngang của biên dạng ray |

| 422 | Nứt theo phương ngang của thân ray |

| 427 | Lõm bề mặt |

| 43 | Hàn hồ quang điện |

| 431 | Nứt ngang của biên dạng ray |

| 432 | Nứt theo phương ngang của thân ray |

| 437 | Lõm bề mặt |

| 47 | Tái tạo bề mặt |

| 472 | Tách rời hoặc nứt mặt ngoài của phần tái tạo bề mặt |

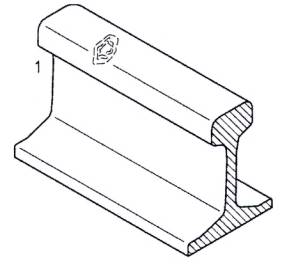

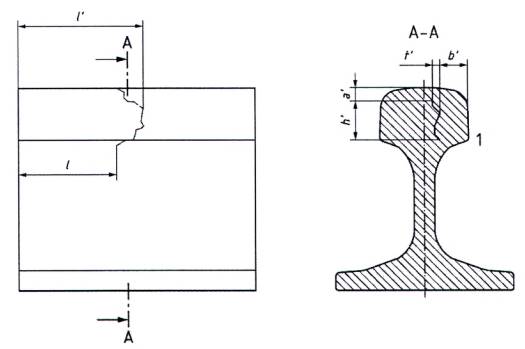

6.2 Lõm bề mặt

Hình 9 thể hiện phác thảo của một lõm bề mặt. Lõm bề mặt có thể được mô tả dưới dạng mã số (xem Bảng 4):

127, 227, 2271,417, 427, 437.

CHÚ DẪN:

| 1 | Phía khổ đường |

| 2 | Khu vực bị ảnh hưởng |

| l | Chiều dài có thể nhìn thấy theo chiều ngang của chỗ lõm |

| h | Độ sâu thẳng đứng / độ sâu của chỗ lõm |

| h’ | Chiều dài theo chiều dọc của vết nứt |

| t | Chiều dài ngang của chỗ lõm |

| t’ | Chiều dài ngang của vết nứt |

| b’ | Chiều sâu vết nứt ngang |

| l’ | Chiều dài theo phương ngang của vết nứt |

Hình 9 - Lõm bề mặt

Bảng 5 mô tả các khả năng của các phương pháp NDT khác nhau liên quan đến việc phát hiện lõm bề mặt.

Bảng 5 - Phát hiện lõm bề mặt bằng phương pháp NDT

| Phương pháp NDT | Khả năng phát hiện khuyết tật | Ghi chú |

| ET | Khuyết tật có thể được phát hiện nhưng định được kích thước |

|

| MT | Chiều dài vết nứt bề mặt | Hiếm khi được sử dụng cho ứng dụng này |

| PT | Chiều dài vết nứt bề mặt | Hiếm khi được sử dụng cho ứng dụng này |

| UT thủ công | Chiều dài theo phương ngang (I’) của vết nứt bên trong | Sử dụng đầu dò 0° |

| Chiều sâu theo phương đứng (h') của vết nứt bên trong | Sử dụng đầu dò 70° Các khuyết tật ngang được phát hiện bởi đầu dò của bộ chuyển đổi 70° có thể bị che khuất bởi vết nứt ngang dài. | |

| UT gắn trên xe | Chiều dài theo phương ngang (I') của vết nứt bên trong | Mất tín hiệu của đáy ray được đo bằng cách sử dụng đầu dò 0°. Với điều kiện có thể duy trì bộ nối của bộ chuyển đổi với bề mặt ray. |

| Chiều sâu theo phương đứng (h’) của vết nứt bên trong | Sử dụng đầu dò 70° Các khuyết tật ngang được phát hiện bởi đầu dò của bộ chuyển đổi 70° có thể bị che khuất bởi vết nứt ngang dài. | |

| VT | Chiều dài biến dạng bề mặt |

|

| Khu vực biến dạng bề mặt |

| |

| AVT | Chiều dài biến dạng bề mặt |

|

| Khu vực biến dạng bề mặt |

| |

| GWT | Diện tích mặt cắt ngang của vết nứt ngang | Độ nhạy điển hình là 4 % của mặt cắt ngang của ray |

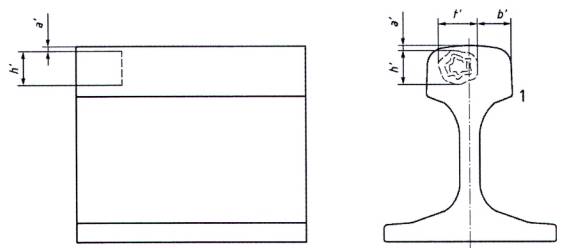

6.3 Nứt ngang liên tục

Hình 10 cho thấy phác thảo của một vết nứt ngang (vết nứt do mỏi hình quả thận). Các mã số (xem Bảng 4) vết nứt ngang có thể được đặc trưng là:

111, 211, 411, 421, 431.

CHÚ DẪN:

| a’ | Chiều sâu theo phương đứng |

| b’ | Chiều sâu theo phương ngang |

| h’ | Chiều dài theo phương đứng |

| 1 | Phía khổ đường |

| t’ | Chiều dài ngang |

Hình 10 - Vết nứt ngang

Bảng 6 mô tả khả năng của các phương pháp NDT khác nhau đối với việc phát hiện vết nứt ngang.

Bảng 6 - Phát hiện vết nứt ngang bằng phương pháp NDT

| Phương pháp NDT | Thuộc tính khuyết tật có thể phát hiện bằng phương pháp | Ghi chú |

| ET | - | Không phát hiện được |

| MT | - | Không phát hiện được |

| PT | - | Không phát hiện được |

| UT thủ công | Chiều sâu theo phương đứng (a’, h') của vết nứt bên trong | Sử dụng đầu dò 70° Độ sâu theo phương đứng được đo bằng cách quét đầu dò 70° dọc theo trục của ray |

| UT gắn trên xe | Chiều sâu theo phương đứng (a’, h’) của vết nứt bên trong | Sử dụng đầu dò 70° Độ sâu theo phương đứng được đo bằng cách quét đầu dò 70° dọc theo trục của ray |

| VT | - | Không phát hiện được |

| AVT | - | Không phát hiện được |

| GWT | Diện tích mặt cắt ngang của vết nứt ngang | Độ nhạy điển hình là 4 % của mặt cắt ngang của ray |

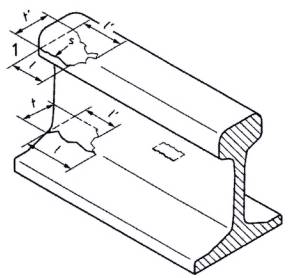

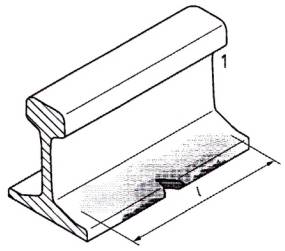

6.4 Nứt ngang

Hình 11 cho thấy phác thảo của vết nứt ngang. Các mã số (xem Bảng 4) nứt ngang có thể được đặc trưng bởi:

112, 132, 1321, 1322, 2 121, 412, 422, 432.

CHÚ DẪN:

| a | Chiều sâu theo phương đứng |

| s | Chiều dài có thể nhìn thấy của vết nứt trên bề mặt (chiều dài hình dạng đường cong) |

| t | Chiều dài ngang |

| t’ | Chiều dài ngang từ hốc rỗng |

| l | Chiều dài theo phương ngang có thể nhìn thấy |

| l’ | Chiều dài theo phương ngang từ hốc rỗng |

| 1 | Phía khổ đường |

Hình 11 - Vết nứt theo phương ngang

Bảng 7 mô tả khả năng của các phương pháp NDT khác nhau đối với việc phát hiện vết nứt ngang.

Bảng 7 - Phát hiện nứt ngang bằng phương pháp NDT

| Phương pháp NDT | Thuộc tính khuyết tật có thể phát hiện bằng phương pháp | Ghi chú |

| ET | - | Không phát hiện được |

| MT | - | Không phát hiện được |

| PT | - | Không phát hiện được |

| UT thủ công | Chiều dài theo phương dọc (l’) của vết nứt bên trong | Sử dụng đầu dò 0° Chiều dài theo phương dọc được đo bằng cách quét đầu dò dọc theo trục của ray. |

| Chiều sâu theo phương đứng (h’) của vết nứt bên trong | Sử dụng đầu dò 0° | |

| Chiều dài ngang (t) của vết nứt bên trong | Sử dụng đầu dò 0° Chiều dài ngang được đo bằng cách quét đầu dò theo chiều rộng của ray. | |

| Có thể phát hiện ở đầu thanh ray | Sử dụng đầu dò 0° và / hoặc 35° đến 45°. | |

| UT gắn trên xe | Chiều dài theo phương dọc (l’) của vết nứt bên trong | Sử dụng đầu dò 0° Chiều dài theo phương dọc được đo bằng chiều dài phản hồi. |

| Chiều sâu theo phương đứng (h’) của vết nứt bên trong | Sử dụng đầu dò 0° | |

| Có thể phát hiện ở đầu thanh ray | Sử dụng đầu dò 0° và / hoặc 35° đến 45°. | |

| VT | - | Hiếm khi được sử dụng cho ứng dụng này |

| AVT | - | Không phát hiện được |

| GWT | - | Không phát hiện được |

6.5 Nứt thẳng đứng theo phương dọc (trong nấm của ray)

Hình 12 cho thấy phác thảo của vết nứt thẳng đứng theo phương dọc. Các mã số (xem Bảng 4) vết nứt thẳng đứng theo phương dọc có thể được đặc trưng với:

113, 213.

CHÚ DẪN:

| a’ | Độ sâu theo phương đứng |

| t’ | Chiều dài ngang |

| h’ | Chiều dài theo phương đứng |

| b’ | Độ sâu ngang |

| l | Chiều dài theo phương ngang có thể nhìn thấy |

| l’ | Chiều dài theo phương ngang từ hốc rỗng |

| 1 | Phía khổ đường |

Hình 12 - Vết nứt thẳng đứng theo phương dọc

Bảng 8 mô tả các khả năng của các phương pháp NDT khác nhau đối với việc phát hiện vết nứt thẳng đứng theo phương dọc.

Bảng 8 - Phát hiện nứt thẳng đứng theo phương dọc bằng phương pháp NDT

| Phương pháp NDT | Khả năng phát hiện khuyết tật | Ghi chú |

| ET | - | Không phát hiện được |

| MT | - | Không phát hiện được |

| PT | - | Không phát hiện được |

| UT thủ công | Có | Phát hiện bằng đầu dò 0° mất tín hiệu đáy ray khi kiểm tra từ mặt lăn ray. Các khuyết tật nằm lệch khỏi trung tâm có thể không được phát hiện cho đến khi có kích thước lớn. |

| Chiều dài theo phương dọc | Sử dụng đầu dò 0°quét từ phía bên của ray. Chiều dài theo phương dọc cũng có thể được đo bằng cách sử dụng đầu dò bên 55°. | |

| UT gắn trên xe | Có | Được phát hiện bằng đầu dò 0° mất tín hiệu đáy ray và với các phản hồi từ đầu dò 0°, 35° đến 45°. Các khuyết tật nằm lệch khỏi trung tâm có thể không được phát hiện cho đến khi có kích thước lớn. |

| Chiều dài theo phương dọc | Chiều dài theo phương dọc cũng có thể được đo bằng cách sử dụng đầu dò bên 55°. | |

| VT | Có | Sự mở rộng nấm ray hoặc dải mặt lăn ray có thể nhìn thấy trước khi khuyết tật phá vỡ bề mặt |

| AVT | Có | Sự mờ rộng nấm ray hoặc dải mặt lăn ray có thể nhìn thấy trước khi khuyết tật phá vỡ bề mặt |

| GWT | - | Không phát hiện được |

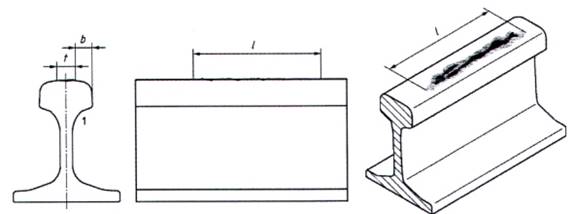

6.6 Điều kiện bề mặt nấm ray

Hình 13 cho thấy phác thảo tình trạng bề mặt nấm ray.

Các mã số (xem Bảng 4) khuyết tật bề mặt nấm ray như bong tróc mặt lăn ray, ép vỡ, bẹp cục bộ nấm ray của mặt lăn ray, vết cháy bánh xe, vết nghiền, gia công lỗi có thể được đặc trưng với:

121, 122, 123, 124, 125, 221, 2222, 223, 224, 225, 2251, 2252, 228, 301, 302, 303, 472.

CHÚ DẪN:

I Chiều dài theo chiều dọc

t Chiều dài ngang

1 Phía khổ đường

b Vị trí ngang

Hình 13 - Điều kiện bề mặt nấm ray

Bảng 9 mô tả các khả năng của các phương pháp NDT khác nhau liên quan đến việc phát hiện các điều kiện bề mặt nấm ray.

Bảng 9 - Phát hiện điều kiện bề mặt nấm ray bằng phương pháp NDT

| Phương pháp NDT | Khả năng phát hiện khuyết tật | Ghi chú |

| ET | - | Không áp dụng |

| MT | - | Có thể kiểm tra trực quan bổ sung đề phát hiện các khuyết tật nằm dưới |

| PT | - | Có thể kiểm tra trực quan bổ sung để phát hiện các khuyết tật nằm dưới |

| UT thủ công | - | Các khuyết tật này có thể ngăn một kiểm tra siêu âm thành công và ray cỏ thể được tuyên bố là 'không thể kiểm tra' |

| UT gắn trên xe | - | Các khuyết tật này có thể ngăn một kiểm tra siêu âm thành công và ray có thể được tuyên bố là 'không thể kiểm tra' |

| VT | Phân loại | Các khuyết tật bề mặt được phân loại theo bề mặt ngoài trực quan |

| Kích thước bề mặt | Kích thước được đo trên bề mặt ray | |

| AVT | Phân loại | Các khuyết tật bề mặt được phân loại theo bề mặt ngoài trực quan |

| Kích thước bề mặt | Kích thước được đo trên bề mặt ray | |

| GWT | - | Không phát hiện được |

6.7 Nứt nấm ray phía khổ đường

Hình 14 cho thấy phác thảo của nứt nấm ray. Mã số (xem Bảng 4) đối với nứt nấm ray là:

CHÚ DẪN:

| z | Chiều dài có thể nhìn thấy của vết nứt trên bề mặt phía khổ đường |

| p’ | Chiều dài hốc rỗng bên |

| n | Số vết nứt nấm ray trên mỗi mét |

| β | Góc theo phương dọc |

| d’ | Độ sâu được gia công |

| α’ | Góc xuyên |

Hình 14 - Nứt nấm ray

Bảng 10 mô tả các khả năng của các phương pháp NDT khác nhau đối với việc phát hiện nứt nấm ray.

Bảng 10 - Phát hiện nứt nấm ray bằng phương pháp NDT

| Phương pháp NDT | Khả năng phát hiện khuyết tật | Ghi chú |

| ET | Chiều dài hốc rỗng | Lên đến tối đa 10 mm tùy thuộc vào thiết bị được sử dụng và số lượng vết nứt trên mỗi mét dọc theo chiều dài ray. Chiều sâu vết nứt phải được tính toán dựa trên góc giả định và chiều dài hốc rỗng đo được. |

| MT | Chiều dài vết nứt bề mặt |

|

| PT | Chiều dài vết nứt bề mặt |

|

| UT thủ công | Có | Các khuyết tật ngang được phát hiện bằng đầu dò 70°. Chiều sâu theo phương đứng phải lớn hơn 3 mm. Đầu dò phải được căn chỉnh với khu vực nứt nấm ray. |

| Chiều sâu theo phương đứng | Chiều sâu theo phương đứng có thể được đo từ 3 mm. Phép đo có thể bị che khuất bởi các vết nứt cục bộ khác làm hạn chế độ sâu thẳng đứng tối đa có thể phát hiện được. | |

| Chiều dài theo chiều dọc của vết nứt ngang bên trong | Sử dụng đầu dò 0°, mất tín hiệu đáy ray cho biết chiều dài theo phương dọc với điều kiện có thể duy trì nối khớp của đầu dò với bề mặt ray. | |

| Gần đúng khu vực khuyết tật | Độ sâu theo phương đứng được đo bằng cách quét đầu dò 70° dọc theo trục của ray. Chiều dài ngang được đo bằng cách quét đầu dò 70° theo chiều rộng của ray. | |

| UT gắn trên xe | Có | Chiều sâu theo phương đứng phải lớn hơn 5 mm. Đầu dò phải được căn chỉnh với khu vực nứt nấm ray. |

| Chiều sâu theo phương đứng | Chiều sâu theo phương đứng có thể được đo từ 5 mm. Phép đo có thể bị che khuất bởi các vết nứt cục bộ khác làm hạn chế độ sâu thẳng đứng tối đa có thể phát hiện được. | |

| Chiều dài theo chiều dọc của vết nứt ngang bên trong | Sử dụng đầu dò 0°, mất tín hiệu đáy ray cho biết chiều dài theo phương dọc với điều kiện có thể duy trì nối khớp của đầu dò với bề mặt ray. | |

| VT | Chiều dài vết nứt bề mặt | Vết nứt ngang dưới bề mặt có thể nhìn thấy rõ ràng nhờ các màng tối trên bề mặt ray. |

| AVT | Chiều dài vết nứt bề mặt | Vết nứt ngang dưới bề mặt có thể nhìn thấy rõ ràng nhờ các mảng tối trên bề mặt ray. |

| GWT | Khu vực của vết nứt ngang | Độ nhạy điển hình là 4% tiết diện của ray. |

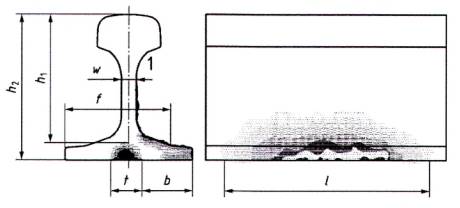

6.8 Ăn mòn

Hình 15 cho thấy phác thảo của sự ăn mòn. Các mã số (xem Bảng 4) ăn mòn có thể được đặc trưng bằng:

154, 254, 234.

CHÚ DẪN:

| w | Chiều dày còn lại của thân ray |

| 1 | Phía khổ đường |

| f | Chiều rộng còn lại của đế ray |

| b | Vị trí ngang |

| t | Chiều dài ngang |

| l | Chiều dài theo phương dọc |

| h1 | Chiều cáo ray tối thiểu trong phạm vi l |

| h2 | Chiều cao ray không bị ăn mòn |

Hình 15 - Ăn mòn

Bảng 11 mô tả khả năng của các phương pháp NDT khác nhau đối với sự ăn mòn.

Bảng 11 - Phát hiện ăn mòn bằng phương pháp NDT

| Phương pháp NDT | Khả năng phát hiện khuyết tật | Ghi chú |

| ET | - | Không phát hiện được |

| MT | - | Không phát hiện được |

| PT | - | Không phát hiện được |

| UT thủ công | Có | Được phát hiện bằng đầu dò 0° khi kiểm tra từ mặt lăn ray. Ăn mòn đế ray chỉ có thể phát hiện được nếu nó nằm ngay bên dưới thân ray. |

| Giảm chiều cao ray | Được đo bằng đầu dò 0° khi kiểm tra từ mặt lăn ray. Phép đo này chỉ có thể thực hiện được nếu có tín hiệu phát hiện được từ đáy ray. | |

| Giảm chiều rộng thân ray | Được đo bằng đầu dò 0° khi kiểm tra từ bề mặt của thân ray. | |

| Chiều dài theo phương dọc | Sử dụng đầu dò 0°. Chiều dài theo phương dọc được đo bằng cách quét đầu dò dọc theo trục của ray. | |

| UT gắn trên xe | Có | Được phát hiện bằng đầu dò 0° khi kiểm tra từ mặt lăn ray. Ăn mòn đế ray chỉ có thể phát hiện được nếu nó nằm ngay bên dưới thân ray. |

| Gần đúng chiều cao ray | Được đo bằng đầu dò 0° khi kiểm tra từ mặt lăn ray. Phép đo này chỉ có thể thực hiện được nếu có tín hiệu phát hiện được từ đáy ray. | |

| Chiều dài theo phương dọc | Sử dụng đầu dò 0°. Chiều dài theo phương dọc được đo bằng cách quét đầu dò dọc theo trục của ray. | |

| VT | Có | Chỉ phát hiện sự ăn mòn trên các bề mặt nhìn thấy được. |

| AVT | Có | Chỉ phát hiện sự ăn mòn trên các bề mặt nhìn thấy được. |

| GWT | Giảm diện tích mặt cắt ngang | Độ nhạy điển hình là 4% tiết diện của ray. Ăn mòn có thể được phát hiện trên bất kỳ bề mặt nào của ray ngay cả trên những đoạn ray không thể tiếp cận được. |

Thư mục tài liệu tham khảo

[1]. EN 13674-1, Railway applications - Track - Rail - Part 1: Vignole railway rails 46 kg/m and above

[2]. EN 13674-2, Railway applications - Track - Rail - Part 2: Switch and crossing rails used in conjunction with Vignole railway rails 46 kg/m and above

[3]. EN 13674-4, Railway applications - Track - Rail - Part 4: Vignole railway rails from 27 kg/m to, but excluding 46 kg/m

[4]. EN 12668-1, Non-destructive testing - Characterization and verification of ultrasonic examination equipment - Part 1: Instruments

[5]. EN 12668-2, Non-destructive testing - Characterization and verification of ultrasonic examination equipment - Part 2: Probes

[6]. EN 12668-3, Non-destructive testing - Characterization and verification of ultrasonic examination equipment - Part 3: Combined equipment

[7]. EN 13018, Non-destructive testing - Visual testing - General principles

[8]. EN 1330-4, Non-destructive testing - Terminology - Part 4: Terms used in ultrasonic testing

[9]. EN ISO 15548-1, Non-destructive testing - Equipment for eddy current examination - Part 1: Instrument characteristics and verification (ISO 15548-1)

[10]. EN ISO 15548-2, Non-destructive testing - Equipment for eddy current examination - Part 2: Probe characteristics and verification (ISO 15548-2)

[11]. EN ISO 15548-3, Non-destructive testing - Equipment for eddy current examination - Part 3: System characteristics and verification (ISO 15548-3)

[12]. EN ISO 15549, Non-destructive testing - Eddy current testing - General principles (ISO 15549)

[13]. BS 9690-1, Non-destructive testing - Guided wave testing - Part 1: General guidance and principles

[14]. DIN 54145-1, Zerstorungsfreie Prufung - Elektromagnetische Detektionsverfahren - Teil 1: Passive Magneti

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Ký hiệu và chữ viết tắt

5 Các phương pháp NDT để phát hiện khuyết tật bên trong và trên bề mặt ray

5.1 Yêu cầu chung

5.2 Quy ước

5.3 Kiểm tra trực quan

5.3.1 Mô tả

5.3.2 Khu vực kiểm tra - VT

5.3.3 Các ví dụ ứng dụng

5.4 Kiểm tra hình ảnh tự động - AVT

5.4.1 Mô tả

5.4.2 Khu vực kiểm tra

5.4.3 Các ứng dụng ví dụ

5.5 Kiểm tra siêu âm - UT

5.5.1 Mô tả

5.5.2 Khu vực kiểm tra

5.5.3 Các ví dụ ứng dụng

5.6 Kiểm tra bằng dòng điện xoáy - ET

5.6.1 Mô tả

5.6.2 Khu vực kiểm tra

5.6.3 Các ví dụ ứng dụng

5.7 Kiểm tra hạt từ tính - MT

5.7.1 Mô tả

5.7.2 Khu vực kiểm tra

5.7.3 Các ví dụ ứng dụng

5.8 Kiểm tra thẩm thấu - PT

5.8.1 Mô tả

5.8.2 Khu vực kiểm tra

5.8.3 Ví dụ ứng dụng

5.9 Kiểm tra sóng - GWT

5.9.1 Mô tả

5.9.2 Khu vực kiểm tra

5.9.3 Các ví dụ ứng dụng

6 Các loại khuyết tật đường ray bên trong và bề mặt khi áp dụng các phương pháp NTD

6.1 Yêu cầu chung

6.2 Lõm bề mặt

6.3 Nứt ngang liên tục

6.4 Nứt ngang

6.5 Nứt thẳng đứng theo phương dọc (trong nấm của ray)

6.6 Điều kiện bề mặt nấm ray

6.7 Nứt nấm ray phía khổ đường

6.8 Ăn mòn

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 14205-3:2024 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 14205-3:2024 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 14205-3:2024 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 14205-3:2024 DOC (Bản Word)