- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 13695-1:2023 Đường ray – Phương pháp thử nghiệm bộ phụ kiện liên kết – Phần 1: Xác định lực cản dọc ray

| Số hiệu: | TCVN 13695-1:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

18/05/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13695-1:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13695-1:2023

TIÊU CHUẨN QUỐC GIA

ĐƯỜNG RAY- PHƯƠNG PHÁP THỬ NGHIỆM BỘ PHỤ KIỆN LIÊN KẾT - PHẦN 1: XÁC ĐỊNH LỰC CẢN DỌC RAY

Track - Test methods for fastening systems

Part 1: Determination of longitudinal rail restraint

Lời nói đầu

TCVN 13695-1:2023 được biên soạn trên cơ sở tham khảo BS EN 13146-1:2019.

TCVN 13695-1:2023 do Cục Đường sắt Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

TCVN 13695:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết, gồm các phần sau:

- TCVN 13695-1:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 1: Xác định lực cản dọc ray.

- TCVN 13695-2:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 2: Xác định sức kháng xoắn.

- TCVN 13695-3:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 3: Xác định độ suy giảm của tải trọng va đập.

- TCVN 13695-4:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 4: Ảnh hưởng của tải trọng lặp.

- TCVN 13695-5:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 5: Xác định điện trở.

- TCVN 13695-6:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 6: Ảnh hưởng của điều kiện môi trường khắc nghiệt.

- TCVN 13695-7:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết Phần 7: Xác định lực kẹp và độ cứng theo phương thẳng đứng.

- TCVN 13695-8:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 8: Thử nghiệm trong vận hành

- TCVN 13695-9:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 9: Xác định độ cứng.

- TCVN 13695-10:2023, Đường ray - Phương pháp thử nghiệm bộ phụ kiện liên kết - Phần 10: Thử nghiệm xác định lực chống nhổ lõi.

ĐƯỜNG RAY- PHƯƠNG PHÁP THỬ NGHIỆM BỘ PHỤ KIỆN LIÊN KẾT - PHẦN 1: XÁC ĐỊNH LỰC CẢN DỌC RAY

Track - Test methods for fastening systems Part 1: Determination of longitudinal rail restraint

1 Phạm vi áp dụng

Tiêu chuẩn này quy định quy trình thử nghiệm trong phòng để:

a) Xác định lực dọc lớn nhất có thể tác dựng lên ray được gắn chặt vào tà vẹt, tấm đỡ hoặc bộ phận của tấm bản bê tông bằng cụm phụ kiện giữ ray, không để xảy ra chuyền vị không đàn hồi của ray, hoặc xác định độ cứng dọc tại chuyển vị dọc của ray đặt chìm liên kết bằng chất kết dính, hoặc bằng bất kỳ loại phụ kiện liên kết nào khác;

b) Xác định dữ liệu chuyển vị cắt và trượt cần thiết để tính toán tương tác cầu - đường ray.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

EN 13146-9, Railway applications - Track - Test methods for fastening systems - Part 9: Determination of stiffness (Ứng dụng đường sắt - Đường ray- Các phương pháp thử nghiệm bộ phụ kiện liên kết ray và tà vẹt” - Phần 9: Xác định độ cứng).

EN 13481-1:2012, Railway applications - Track - Performance requirements for fastening systems. Part 1 definitions (Ứng dụng đường sắt - Đường ray -Các yêu cầu về tính năng đối với bộ phụ kiện liên kết - Phần 1: Định nghĩa).

EN ISO 7500-1:2018, Metallic materials - Calibration and verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Calibration and verification of the force- measuring system, (Vật liệu kim loại - Hiệu chuẩn và xác minh máy thử nghiệm tĩnh đơn trục - Phần 1: Máy thử nghiệm kéo / nén - Hiệu chuẩn và xác minh hệ thống đo lực (ISO 7500-1:2018).

EN ISO 9513, Metallic materials - Calibration of extensometer systems used in uniaxial testing (ISO 9513), Vật liệu kim loại - Hiệu chuẩn hệ thống máy đo độ giãn được sử dụng trong thử nghiệm đơn trục (ISO 9513)

3 Thuật ngữ, định nghĩa và ký hiệu

3.1 Thuật ngữ, định nghĩa

Trong tiêu chuẩn này, áp dụng các thuật ngữ và định nghĩa nêu trong EN 13481-1:2012.

3.2 Ký hiệu

Trong tiêu chuẩn này, các ký hiệu sau được áp dụng:

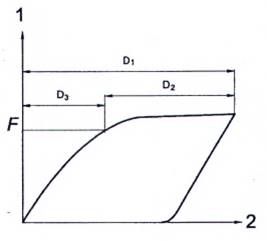

D1 Chuyển vị dọc lớn nhất của ray trong mỗi chu kỳ chát tải, tính bằng mm;

D2 Chuyển vị dọc còn lại của ray sau khi loại bó tải, tính bằng mm;

D3 Chuyển vị dọc đàn hồi của ray trước khi trượt, tính bằng mm;

Dr Chuyển vị dọc lớn nhất của ray đặt chìm với liên kết bằng chất kết dính, tính bằng mm;

F Tải trọng trục lớn nhất lên ray mà không xảy ra chuyển vị không đàn hồi, tính bằng kN

Fmax Tải trọng trục khi xảy ra hiện tượng trượt toàn bộ, tính bằng kN;

kL Độ cứng dọc của ray đặt chìm được liên kết bằng chất kết dính, tính bằng kN/mm trên m;

LT Chiều dài mẫu ray đặt chìm tính bằng m;

k Sức kháng cắt dẻo dọc của đường ray.

4 Nguyên tắc

Lực dọc được tác động bằng cách kéo một thanh ray được gắn vào tà vẹt, tà vẹt ghi hoặc tấm bản bê tông bằng một hoặc hai bộ phụ kiện ray hoặc kéo thanh ray đặt chìm được gắn bằng chất kết dính, trong khi giá đỡ được cố định. Chuyển động của ray so với giá đỡ được ghi lại và tải trọng được loại bỏ khi ray trượt hoặc xác định chuyển vị dọc xảy ra.

Lực cản dọc ray hoặc độ cứng dọc nhận được từ biểu đồ của tải trọng - chuyển vị.

5 Thiết bị

5.1 Ray

Một đoạn ray có mặt cắt phù hợp với bộ phụ kiện liên kết dùng đề thử nghiệm. Ray không “được sơn, không bị rỉ sét trên bề mặt cũng như không làm sạch đế ray bằng phương pháp mài.

Đối với ray lắp trên bề mặt, chiều dài của ray dùng để thử nghiệm khoảng 0,5 m. Đối với ray đặt chìm, ray là một phần của mẫu thử và chiều dài được quy định trong 6.1.

5.2 Bộ truyền động

Bộ truyền động có khả năng tác động một lực kéo ít nhất là 40 kN lên trục dọc của ray như trong Hình 1.

5.3 Thiết bị đo chuyển vị

5.3.1 Thiết bị đo chuyển vị tiếp xúc

Khi sử dụng các thiết bị đo chuyển vị tiếp xúc, phải tuân theo EN ISO 9513, Bảng 2, loại 2.

5.3.2 Thiết bị đo chuyển vị không tiếp xúc

Khi sử dụng các thiết bị đo chuyển vị không tiếp xúc, thiết bị đó phải được hiệu chuẩn để đảm bảo thiết bị có khả năng đo độ dịch chuyển dọc của ray có độ chính xác ± 0,02 mm.

5.4 Thiết bị đo lực

Các thiết bị phù hợp với EN ISO 7500-1:2018, loại 1 đáp ứng yêu cầu giới hạn về lực.

5.5 Kiểm tra hiệu chuẩn

Các thiết bị truyền động và đo lường phải được kiểm định/hiệu chuẩn theo quy định hiện hành.

6 Mẫu thử nghiệm

6.1 Gối đỡ ray

Một thanh tà vẹt, một nửa thanh tà vẹt, tà vẹt ghi hoặc tấm bản bê tông cùng với ray đặt chìm, có các chi tiết phụ kiện đúc trong bô tông hoặc lỗ đúc sẵn tại vị trí đặt ray, được sản xuất không có bất kỳ sự điều chỉnh riêng nào cho thử nghiệm này.

Đối với các hệ thống phụ kiện liên kết đặt trên gối đỡ liên tục của ray gắn trên bề mặt, thử nghiệm được thực hiện bằng cách sử dụng tấm đệm có chiều dài bằng khoảng cách thiết kế phụ kiện dọc theo ray. Đoạn ray được sử dụng thử nghiệm phải dài ít nhất bằng chiều dài đệm.

Đối với hệ thống phụ kiện liên kết gắn trên bề mặt có độ cứng đông tần số thấp nhỏ hơn hoặc bằng 50 MN/m, khi được thử nghiệm theo EN 13146-9, cần thực hiện thử nghiệm trên hai vị trí đặt ray đề tạo độ ổn định cao hơn.

Đối với ray đặt chìm được giữ chặt bằng phụ kiện liên kết cơ khí, chiều dài của ray là khoảng cách đặc trưng của các liên kết. Đối với ray đặt chìm được giữ chặt bằng keo dính, chiều dài của ray từ 0,5 m đến 0,85 m.

6.2 Phụ kiện liên kết

Việc lắp ráp hoàn chỉnh liên kết bao gồm tất cả các thành phần và đệm phù hợp.

7 Quy trình

7.1 Nhiệt độ thử nghiệm

Thử nghiệm phải được thực hiện trong phòng hoặc nơi có nhiệt độ được duy trì ở (23 ± 5) °C. Tất cả các bộ phận được sử dụng trong thử nghiệm phải được giữ ở nhiệt độ này không ít hơn 4 h trước khi bắt đầu thử nghiệm.

7.2 Chuẩn bị thử nghiệm

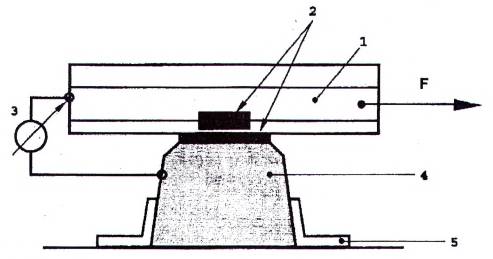

Để chuẩn bị cho thử nghiệm, sẽ cố định đoạn ray tại một hoặc hai vị trí đặt ray, bằng cách sử dụng các bộ phận liên kết giống như liên kết lắp ráp trên đường ray. Đặt giá đỡ thanh ray trên một đế cứng và hạn chế bất kỳ chuyển động song song với thanh ray như thể hiện trong Hình 1.

CHÚ DẪN:

1 Ray được mô tả trong 5.1

2 Lắp ráp phụ kiện bao gồm cả đệm ray

3 Thiết bị đo và ghi tải trọng - chuyển vị

4 Gối đỡ ray được mô tả trong 6.1

5 Gối đỡ cứng giới hạn để ngăn chặn sự xoay của gối đỡ ray

CHÚ THÍCH: Đối với các phụ kiện liên kết giữ đế ray, lực tác dụng ở đế ray. Đối với phụ kiện liên kết giữ thân ray, lực tác dụng ở trọng tâm ray.

Hình 1 - Bố trí thử nghiệm

7.3 Lực tải

7.3.1 Lực cản dọc ray

Tác dụng lực kéo với tốc độ không đổi (10 ± 5) kN/min lên một đầu của thanh ray. Từ khi bắt đầu chu kỳ chất tải này, tiến hành đo tải trọng và chuyển vị dọc của ray so với tà vẹt.

Khi ray trượt trong bộ phận liên kết hoặc khi tải trọng lớn hơn bổn lần giá trị tải yêu cầu, nhanh chóng giâm tải về 0 và tiếp tục đo chuyển vị của ray trong 2 min. Giữ nguyên cụm phụ kiện, lặp lại chu trình trên ba lần nữa với khoảng thời gian 3 min, trong điều kiện không tải giữa mỗi chu kỳ. Vẽ biểu đồ của tải trọng tác dụng chống lại sự chuyển vị của ray cho mỗi chu kỳ như thể hiện trong Hình 2. Nếu chuyển vị của ray có bước nhảy, vẽ một đường cong đi qua các điểm giữa.

Nếu D2 nhỏ hơn hoặc bằng 0,5 mm và lực không vượt quá bốn lần giá trị yêu cầu, chu kỳ gia tải không hợp lệ và phải được lặp lại.

CHÚ DẪN:

1 Lực dọc (kN)

2 Chuyển vị (mm)

Hình 2 - Biểu đồ chuyển vị - tải cho một chu kỳ tải

7.3.2 Độ cứng dọc

Đối với ray đặt chìm được gắn chặt bằng chất kết dính, tiến hành quy trình tài và đo theo 7.3.1 và tiếp tục cho đến khi D3 đạt đến giá trị yêu cầu Dr. Sau đó, nhanh chóng giảm tải về 0 và tiếp tục đo chuyển vị ray trong 2 min. Lặp lại quy trình tải thêm ba lần với khoảng thời gian 3 min trong điều kiện không tải giữa mỗi chu kỳ.

7.3.3 Các thông số tính toán tương tác cầu - đường ray

Nếu dữ liệu được yêu cầu cho các tính toán tương tác kết cấu đường ray, ví dụ như đối với cầu dài, áp dụng tải trọng tác dụng lần thứ năm, trong trường hợp này tải trọng phải được tăng lên cho đến khi có sự trượt của ray qua hệ thống liên kết. Sau đó, vẽ một đường cong của tải trọng tác dụng chống lại sự chuyển vị của ray và ghi lại tải trọng lớn nhất tác dụng Fmax (kN).

Quy trình này không áp dụng cho các thanh ray đặt chìm được gắn chặt bằng chất kết dính.

7.4 Tính toán

7.4.1 Lực cản dọc ray

Đối với mỗi biểu đồ tải trọng - chuyển vị, xác định D1 và D2, sau đó tính D3 từ Công thức (1).

| D3 = D1 - D2 | (1) |

Từ mỗi đường cong xác định giá trị F là lực cần thiết để tạo ra một chuyển vị đàn hồi ban đầu là D3. Bỏ giá trị đầu tiên của F và từ ba giá trị còn lại tính giá trị trung bình và báo cáo lực cản dọc ray tính bằng kN. Nếu D3 nhỏ hơn hoặc bằng 0,5 mm, lấy giá trị của F tương ứng với độ dịch chuyển 0,5 mm.

Nếu các chu kỳ chất tải bị dừng khi lực lớn hơn hoặc bằng bốn làn giá trị quy định, F là giá trị lớn nhất được thử nghiệm.

7.4.2 Độ cứng dọc

Đối với ray đặt chìm được gắn chặt bằng chất kết dính, tính toán độ cứng dọc cho mỗi chu kỳ từ công thức (2).

| kL = F / DrLT kN/mm trên mỗi m chiều dài ray đặt chìm. | (2) |

Sau đó tính độ cứng dọc trung bình.

7.4.3 Các thông số tính toán tương tác cầu - đường ray

Khi có yêu cầu cung cấp kết quả thử nghiệm cho các tính toán về tương tác cầu - đường ray chi tiết, dường cong độ võng tải đủ cho lần tài thử năm (cuối cùng) sẽ được trình bày.

Khi có yêu cầu cung cấp kết quả thử nghiệm cho các phép tính tương tác cầu - đường ray đơn giản, thì phép tính gần đúng song tuyến tính với tải thứ năm (cuối cùng) thể hiện độ chuyển vị đàn hồi lớn nhất, sẽ được trình bày trong công thức (3).

| u0 = D3Fmax/F | (3) |

CHÚ THÍCH:

Sử dụng thuật ngữ trong 6.5.4 của EN 1991-2:2003, giá trị u0 này có thể được sử dụng trực tiếp. Sức kháng cắt dẻo dọc của đường ray trong tiêu chuẩn đó được biểu thị bằng k, có thể được tính bằng công thức (4):

| k = 2Fmax/s | (4) |

Trong đó:

- s Là khoảng cách gối đỡ của các hệ thống liên kết riêng biệt; hoặc bằng LT đối với các hệ thống liên kết liên tục bằng cơ khí hoặc bằng chất kết dính, tính bằng mm;

- k Sức kháng cắt dẻo dọc của đường ray.

7.5 Kiểm tra trực quan

Mẫu thử phải được kiểm tra trước và sau khi thử nghiệm và ghi lại mọi thay đổi.

8 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm tối thiểu các thông tin sau:

a) Số hiệu của tiêu chuẩn này;

b) Tên và địa chỉ của phòng thử nghiệm thực hiện phép thử;

c) Ngày thực hiện thử nghiệm;

d) Tên, ký hiệu và mô tả của lắp ráp phụ kiện, bao gồm các thành phần riêng lẻ, tà vẹt, trụ đỡ hoặc tấm bản bê tông được thử nghiệm;

e) Nguồn gốc của các mẫu thử;

f) Loại ray được sử dụng trong thử nghiệm;

g) Lực cản dọc ray trung bình hoặc độ cứng dọc trung bình (trong trường hợp hệ thống liên kết dính);

h) Tải trọng trục trung bình tại đó xảy ra trượt toàn bộ;

i) Đường cong tải trọng - chuyển vị;

j) (Nếu có yêu cầu) giá trị Fmax và uo cho các phép tính tương tác cầu - đường ray;

k) Các thay đổi được xem xét bằng cách kiểm tra trực quan.

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa và ký hiệu

3.1 Thuật ngữ và định nghĩa

3.2 Ký hiệu

4 Nguyên tắc

5 Thiết bị

5.1 Ray

5.2 Bộ truyền động

5.3 Thiết bị đo chuyển vị

5.4 Thiết bị đo lực

5.5 Kiểm tra hiệu chuẩn

6 Mẫu thử nghiệm

6.1 Gối đỡ ray

6.2 Phụ kiện giữ ray

7 Quy trình

7.1 Nhiệt độ thử nghiệm

7.2 Chuẩn bị thử nghiệm

7.3 Lực tải

7.4 Tính toán

7.5 Kiểm tra trực quan

8 Báo cáo thử nghiệm

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13695-1:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13695-1:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13695-1:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13695-1:2023 DOC (Bản Word)