- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 5735-4:2007 ISO 6621-4:2003 Động cơ đốt trong-Vòng găng-Phần 4: Yêu cầu kỹ thuật chung

| Số hiệu: | TCVN 5735-4:2007 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

24/05/2007 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 5735-4:2007

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 5735-4:2007

TIÊU CHUẨN QUỐC GIA

TCVN 5735-4 : 2007

ISO 6621-4 : 2003

ĐỘNG CƠ ĐỐT TRONG – VÒNG GĂNG PHẦN 4: YÊU CẦU KỸ THUẬT CHUNG

Internal combustion engines – Piston rings – Part 4: General specifications

![]()

Lời nói đầu

TCVN 5735-4 : 2007 thay thế TCVN 5735 : 1993.

TCVN 5735-4 : 2007 hoàn toàn tương đương với ISO 6621-4 : 2003.

TCVN 5735-4 : 2007 do Ban kỹ thuật tiêu chuẩn TCVN/TC 70 Động cơ đốt trong biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ Tiêu chuẩn TCVN 5735 gồm 5 phần dưới tên chung: Động cơ đốt trong - Vòng găng:

Phần 11): Từ vựng.

Phần 21): Nguyên tắc đo kiểm.

Phần 31): Yêu cầu kỹ thuật vật liệu.

Phần 4: Yêu cầu kỹ thuật chung.

Phần 51): Yêu cầu chất lượng.

ĐỘNG CƠ ĐỐT TRONG – VÒNG GĂNG PHẦN 4: YÊU CẦU KỸ THUẬT CHUNG

Internal combustion engines – Piston rings – Part 4: General specifications

1. Phạm vi áp dụng

Tiêu chuẩn này quy định đặc tính chung của vòng găng dùng cho động cơ đốt trong kiểu pittông và máy nén khí (các chuẩn kích thước riêng của vòng găng được giới thiệu trong các tiêu chuẩn có liên quan). Tiêu chuẩn này đưa ra một hệ thống về mã vòng găng, kí hiệu và ghi nhãn vòng găng. Tiêu chuẩn này áp dụng cho tất cả các vòng găng có đường kính ≤ 200 mm.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là rất cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 258-3 : 2002 (ISO 6507-3), Vật liệu kim loại - Thử độ cứng Vickers - Phần 3: Hiệu chuẩn tấm chuẩn).

ISO 6621-1, Internal combustion engines - Piston rings - Part 1: Vocabulary (Động cơ đốt trong - Vòng găng - Phần 1: Từ vựng).

ISO 6621-2: 2003, Internal combustion engines - Piston rings - Part 2: Inspection measuring principles (Động cơ đốt trong - Vòng găng - Phần 2: Nguyên lý đo kiểm).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa trong ISO 6621-1.

4. Mã vòng găng

Các mã sử dụng cho vòng găng và sự mô tả tương ứng của các mã được cho trong Bảng 1.

Bảng 1 - Các mã và sự mô tả

| Mã | Mô tả | Tiêu chuẩn có liên quan |

| R | Vòng găng tiết diện chữ nhật, mặt làm việc thẳng | ISO 6622-1, ISO 6622-2 |

| B | Vòng găng tiết diện chữ nhật, mặt làm việc tang trống | ISO 6622-1, ISO 6622-2 |

| BA | Vòng găng tiết diện chữ nhật, mặt làm việc tang trống không đối xứng | ISO 6622-1, ISO 6622-2 |

| M1…M5 | Vòng găng tiết diện chữ nhật, mặt làm việc côn | ISO 6622-1, ISO 6622-2 |

| N | Vòng găng Napier (bậc rãnh trong) | ISO 6623 |

| MN1…MN4 | Vòng găng Napier (bậc rãnh trong), mặt làm việc côn | ISO 6623 |

| E | Vòng găng dạng lưỡi gạt (có bậc) | ISO 6623 |

| EM1…EM4 | Vòng găng dạng lưỡi gạt (có bậc), mặt làm việc côn | ISO 6623 |

| T | Vòng găng méo 6o, mặt làm việc thẳng | ISO 6624-1, ISO 6624-3 |

| TB | Vòng găng méo 6o, mặt làm việc tang trống | ISO 6624-1, ISO 6624-3 |

| TBA | Vòng găng méo 6o, mặt làm việc tang trống không đối xứng | ISO 6624-1, ISO 6624-3 |

| TM1…TM5 | Vòng găng méo 6o, mặt làm việc côn | ISO 6624-1, ISO 6624-3 |

| K | Vòng găng méo 15o, mặt làm việc thẳng | ISO 6624-1, ISO 6624-3 |

| KB | Vòng găng méo 15o, mặt làm việc tang trống | ISO 6624-1, ISO 6624-3 |

| KBA | Vòng găng méo 15o, mặt làm việc tang trống không đối xứng | ISO 6624-1, ISO 6624-3 |

| KM1…KM5 | Vòng găng méo 15o, mặt làm việc côn | ISO 6624-1, ISO 6624-3 |

| HK | Vòng găng nửa méo 7o , mặt làm việc thẳng | ISO 6624-1, ISO 6624-3 |

| HKB | Vòng găng nửa méo 7o, mặt làm việc tang trống | ISO 6624-2, ISO 6624-4 |

| S | Vòng găng dầu có rãnh | ISO 6625 |

| G | Vòng găng dầu có vát cạnh kép | ISO 6625 |

| D | Vòng găng dầu có mép vát | ISO 6625 |

| DV | Vòng găng dầu có rãnh V và mép vát | ISO 6625 |

| DSF-C | Vòng găng dầu tổ hợp lò xo xoắn có mép vát, mạ crôm và có mài prôfin | ISO 6626, |

| DSF-CNP | Vòng găng dầu tổ hợp lò xo xoắn có mép vát, mạ crôm và không mài prôfin | ISO 6626 |

| SSF | Vòng găng dầu tổ hợp lò xo xoắn có rãnh | ISO 6626, |

| GSF | Vòng găng dầu tổ hợp lò xo xoắn có vát cạnh kép | ISO 6626, |

| DSF | Vòng găng dầu tổ hợp lò xo xoắn có mép vát | ISO 6626, |

| DSF-NG | Vòng găng dầu tổ hợp lò xo xoắn có mép vát (hình dạng của mặt làm việc tương tự như kiểu DSF-C hoặc DSF- CNP) | ISO 6626 |

| SSF-L | Vòng găng dầu tổ hợp lò xo xoắn có rãnh với chiều rộng gỡ mút 0,6 mm | ISO 6626 |

| ES-1…ES-4 | Vòng găng dầu kiểu nong / mảnh | ISO 6627 |

| D22 | Chiều dày hướng kính của thành cho “D/22” | ISO 6622-1, |

| MC11…MC68 | Các cấp vật liệu | ISO 6621-3 |

| MR | Tỷ số giảm nhỏ m / (d1-a1) | TCVN 5735-4:2007 |

| Z | Vòng găng dạng tròn | TCVN 5735-4:2007 |

| Y | Vòng găng dạng ôvan âm | TCVN 5735-4:2007 |

| S005…S100 | Khe hở miệng (giá trị tối thiểu) | TCVN 5735-4:2007 |

| CRF…CR4 | Kết cấu có bề mặt trụ ngoài được mạ crôm trên toàn bề mặt | TCVN 5735-4:2007 |

| CR1E…CR2E | Kết cấu có bề mặt trụ ngoài được mạ crôm theo kết cấu nửa lắp ráp | TCVN 5735-4:2007 |

| CR1F…CR2F | Kết cấu có bề mặt trụ ngoài được mạ crôm theo kết cấu lắp ráp | TCVN 5735-4:2007 |

| SC1…SC4 | Kết cấu có bề mặt trụ ngoài được phun phủ trên toàn bề mặt | TCVN 5735-4:2007 |

| SC1E…SC4E | Kết cấu có bề mặt trụ ngoài được phun phủ theo kết cấu nửa lắp ráp | TCVN 5735-4:2007 |

| SC1F…SC4F | Kết cấu có bề mặt trụ ngoài được phun phủ theo kết cấu lắp ráp | TCVN 5735-4:2007 |

| NT030…NT130 | Bề mặt được thấm nitơ, chiều sâu thấm được quy định cho bề mặt trụ ngoài và các mặt bên. | TCVN 5735-4:2007 |

| NB030…NB130 | Bề mặt được thấm nitơ, chiều sâu thấm được quy định cho bề mặt trụ ngoài và mặt bên ở dưới | TCVN 5735-4:2007 |

| NP030…NP130 | Bề mặt được thấm nitơ, chiều sâu thấm chỉ được quy định cho bề mặt trụ ngoài | TCVN 5735-4:2007 |

| NS010…NS050 | Bề mặt được thấm nitơ, chiều sâu lớp thấm trên các mảnh (của vòng găng kiểu mảnh) | ISO 6627 |

| NX | Bề mặt được thấm nitơ của các bộ phận nong/bộ phận ngăn cách | ISO 6627 |

| LF | Bề mặt trụ ngoài của vòng không được phủ hoặc bề mặt trụ ngoài của gờ mút không được phủ, được mài toàn bộ | TCVN 5735-4:2007 |

| LP | Vòng găng có mặt làm việc côn với gờ mút được mài trên toàn bộ chu vi nhưng không mài trên toàn chiều rộng của bề mặt trụ ngoài | TCVN 5735-4:2007 |

| LM | Vòng găng có mặt làm việc côn với bề mặt trụ ngoài được gia công cắt gọt một phần | TCVN 5735-4:2007 |

| FE | Phủ oxít sắt trên tất cả các mặt bên | TCVN 5735-4:2007 |

| PO | Phốtphát hóa trên tất cả các mặt bên | TCVN 5735-4:2007 |

| PR | Phốtphát hóa trên tất cả các mặt bên (để bảo vệ chống gỉ) | TCVN 5735-4:2007 |

| KA | Các mép trên mặt trụ ngoài được vát cạnh | ISO 6622 |

| Kl | Các mép trong được vát cạnh | ISO 6622 |

| IF | Mặt vát trong (phía đỉnh) | TCVN 5735-4:2007 |

| IFU | Mặt vát trong (phía đáy) | ISO 6622 |

| IW | (Có) Bậc bên trong (phía đỉnh) | ISO 6622-1, |

| IWU | (Có) Bậc bên trong (phía đáy) | ISO 6622-1 |

| IFV | Mặt vát trong biến đổi (phía đỉnh) tạo độ xoắn xác định | ISO 6622-1 |

| IFVU | Mặt vát trong biến đổi (phía đáy) tạo độ xoắn xác định | ISO 6622-1 |

| KU | Kết cấu có kích thước mép dưới của mặt trụ ngoài giảm; được mạ crôm toàn bộ bề mặt | TCVN 5735-4:2007 |

| KG | Kích thước của các mép mặt trụ ngoài giảm đi tại khe hở của vòng găng được mạ crôm/phun phủ/ thấm nitơ | TCVN 5735-4:2007 |

| NE1…NE3 | Miệng vòng găng tạo rãnh chống xoay phía bên | TCVN 5735-4:2007 |

| NH1…NH3 | Miệng vòng găng tạo rãnh chống xoay phía trong | TCVN 5735-4:2007 |

| WK | Chiều dài rãnh giảm | ISO 6626; |

| WF | Đế giảm nhiệt | ISO 6621-5; |

| CSN, CSG, CSE | Loại lò xo xoắn | ISO 6626; |

| PNE, PNL, PNR, PNM, PNH, PNV | Cấp áp suất tiếp xúc. | ISO 6626; |

|

| Ghi nhãn bổ sung |

|

| MM | Nhãn của nhà sản xuất | TCVN 5735-4:2007 |

| MZ | Nhãn cho dạng “tròn” của vòng găng. | TCVN 5735-4:2007 |

| MY | Nhãn cho dạng “ôvan âm” của vòng găng. | TCVN 5735-4:2007 |

| MX | Nhãn vật liệua | TCVN 5735-4:2007 |

| MU | Nhãn bổ sung bất kỳ khácb | TCVN 5735-4:2007 |

| a) Nhãn vật liệu (cho các vật liệu khác nhau) do nhà sản xuất quy định. b) Bất kỳ nhãn nào khác theo yêu cầu của khách hàng phải được trình bày rõ trong đơn hàng và phải có sự thỏa thuận giữa nhà sản xuất và khách hàng. | ||

5. Kí hiệu vòng găng

5.1. Thành phần kí hiệu và thứ tự

5.1.1. Quy định chung

Khi ký hiệu vòng găng theo các tiêu chuẩn có liên quan, phải ghi ra các chi tiết sau theo thứ tự đã cho cùng với việc sử dụng các mã phù hợp với Bảng 1.

5.1.2 Thành phần bắt buộc

- các thành phần bắt buộc sau sẽ tạo ra ký hiệu của vòng găng

- tên gọi, nghĩa: vòng găng;

- số hiệu tiêu chuẩn (ISO hoặc TCVN);

- kiểu vòng găng, ví dụ R;

- dấu gạch nối;

- kích thước vòng găng, d1 x h1;

- chiều dày hướng kính của vòng găng “ đều” không có mã;

- mã 22, nếu chiều dày vòng găng được chọn phù hợp với ISO 6622-1 và ISO 6623, là D/22;

- dấu gạch nối;

- mã vật liệu, ví dụ – MC11.

5.1.3 Thành phần bổ sung

Có thể bổ sung vào ký hiệu vòng găng các thành phần tùy chọn sau và, nếu được bổ sung thì các thành phần này phải được bố trí trên một dòng thứ hai ở bên dưới hoặc được tách ly khỏi các thành phần bắt buộc được cho trong 5.1.2 bằng dấu gạch chéo (/):

- tỷ số giảm nhỏ m/(d1 - a1 ), MR;

- dạng vòng găng, ví dụ, Z;

- khe hở miệng danh nghĩa được lựa chọn nếu khe hở này khác khe hở miệng được quy định trong các bảng kích thước, ví dụ S05;

- lớp mạ được lựa chọn, ví dụ CR3;

- vòng găng không có lớp phủ với toàn bộ bề mặt trụ ngoài được mài, ví dụ, đối với các vòng găng có mặt làm việc côn LF với một phần mặt trụ ngoài (được gia công cắt gọt) LM hoặc (được mài) LP;

- phương pháp xử lý bề mặt được chọn, ví dụ, PO;

- đặc điểm của mép trong được chọn, ví dụ, KA;

- bậc mặt vát trong, ví dụ, IWV;

- rãnh được lựa chọn để phòng ngừa sự xoay của vòng găng, ví dụ, NH1;

- chiều dài rãnh giảm, nếu yêu cầu, WK;

- lò xo xoắn với đế giảm nhiệt, nếu yêu cầu, ví dụ, WF;

- loại lò xo xoắn được chọn, ví dụ, CSG;

- cấp áp suất được chọn, ví dụ, PNM.

5.1.4. Thành phần để ghi nhãn bổ sung

Bất cứ nhãn bổ sung nào cũng phải theo các thành phần bổ sung của 5.1.3:

- nhãn của nhà sản xuất, nếu có yêu cầu, MM;

- nhãn của dạng vòng găng, ví dụ, MZ;

- vật liệu, MX (xem Bảng 1, Chú thích a);

- mã cho bất cứ nhãn nào khác, MV (xem Bảng 1, Chú thích b)

5.2. Ví dụ về ký hiệu

5.2.1. Ví dụ về ký hiệu vòng găng phù hợp với ISO 6622-1

Đối với

- vòng găng tiết diện chữ nhật có mặt làm việc thẳng (R);

- có đường kính danh nghĩa d1 = 90 mm (90);

- có chiều rộng danh nghĩa của vòng găng h1 = 2,5 mm (2,5) và

- chế tạo từ gang xám, không xử lý nhiệt, cấp vật liệu 11 (MC11):

Vòng găng ISO 6622-1R – 90 x 25 – MC11

5.2.2 Ví dụ về ký hiệu vòng găng phù hợp với ISO 6624-1

Đối với

- một vòng găng méo 60 có mặt làm việc côn 60’ (TM3);

- có đường kính danh nghĩa d1 = 105 mm (105);

- và chiều rộng danh nghĩa của vòng găng h1 = 2,5 mm (2,5);

- chế tạo từ gang grafit cầu, loại mactenxit, cấp vật liệu 51 (MC51);

- có vòng găng dạng tròn (Z);

- có khe hở miệng được chọn 0,3 mm (S003);

- các mép trong được vát cạnh (KI), và

- bề mặt trụ ngoài được mạ crôm với chiều dày lớp mạ tối thiểu là 0,1 mm (CR2):

Vòng găng ISO 6624-1 TM3 – 105 x 2,5 – MC51 / Z S003 Kl CR2

5.2.3. Ví dụ về ký hiệu vòng găng phù hợp với ISO 6626

Đối với

- vòng găng dầu tổ hợp lò xo xoắn có mép vát, mạ crôm và có prôfin được mài (DSF-C);

- có đường kính danh nghĩa d1 = 125 mm (125);

- và chiều rộng danh nghĩa của vòng găng h1 = 5 mm (5);

- chế tạo từ gang xám, không nhiệt luyện, cấp vật liệu 11 (MC11);

- có khe hở miệng được lựa chọn 0,2 mm (S002);

- có chiều dày lớp mạ crôm trên các gờ mút tối thiểu là 0,15 mm (CR3);

- được phôtphát hóa trên tất cả các bề mặt gang xám tới độ sâu tối thiểu là 0,002 mm (PO);

- có chiều dài rãnh giảm (WK);

- một lò xo xoắn có đế tựa giảm nhiệt (WF);

- lò xo có bước thay đổi với đường kính cuộn dây d1 được mài (CSE);

- lực tiếp tuyến Ft phù hợp với cấp áp lực tiếp xúc danh nghĩa trung bình (PNM);

- được ghi nhãn theo nhãn của nhà sản xuất (MM):

Vòng găng ISO 6626 DSF-C – 125 x 5 – MC11 / S002 CR3 PO WK WF CSE PNM MM

6. Ghi nhãn vòng găng

6.1. Quy định chung

Các yêu cầu và kiến nghị về ghi nhãn vòng găng phù hợp với 6.2 và 6.3 áp dụng cho các vòng găng có chiều dày hướng kính của thành 1,6 mm và lớn hơn. Việc ghi nhãn vòng găng có chiều dày hướng kính của thành nhỏ hơn 1,6 mm do nhà sản xuất quyết định.

6.2. Ghi nhãn bắt buộc ở mặt bên ở trên

Tất cả các vòng găng có yêu cầu định hướng phải được ghi nhãn để chỉ ra mặt bên ở trên nghĩa là mặt gần buồng đốt nhất.

Khi không có bất cứ nhãn mác nào khác theo thỏa thuận giữa nhà sản xuất và khách hàng thì nên sử dụng dấu hiệu “TOP”.

Việc ghi nhãn của mặt bên ở trên áp dụng cho tất cả các kiểu vòng găng sau:

- vòng găng có mặt làm việc côn;

- vòng găng có mặt làm việc tang trống không đối xứng;

- vòng găng có kích thước mép dưới của mặt trụ ngoài giảm;

- vòng găng được vát cạnh trong hoặc có bậc trong;

- vòng găng được mạ crôm theo kết cấu nửa lắp;

- vòng găng dạng lưỡi gạt;

- vòng găng nửa méo;

- vòng găng dầu có hướng.

Tất cả các vòng găng này cần được ghi nhãn theo quy định của các tiêu chuẩn có liên quan (xem Thư mục).

6.3. Ghi nhãn bổ sung

Việc ghi nhãn bổ sung thêm cho các vòng găng là tùy chọn hoặc theo yêu cầu của khách hàng. Việc ghi nhãn bổ sung này có thể bao gồm:

- nhãn của nhà sản xuất;

- dấu hiệu về dạng của vòng găng;

- mác vật liệu (đối với các vật liệu có thể lựa chọn khác);

- bất cứ dấu hiệu bổ sung nào khác theo thỏa thuận giữa nhà sản xuất và khách hàng.

7. Đặc điểm chung

7.1. Dạng vòng găng

Độ ôvan chỉ áp dụng cho các vòng găng tiết diện chữ nhật [1][2], vòng găng dạng lưỡi gạt [3] và vòng găng méo [4][5][6][7]. Các dạng độ ôvan gồm có:-

- độ ôvan dương, không có mã,

- tròn, mã Z, và

- độ ôvan âm, mã Y.

Các giá trị được cho trong Bảng 2.

Bảng 2 - Độ ôvan

Kích thước tính bằng milimét

| Đường kính danh nghĩa, d1 | Độ ôvan dương | Độ tròna Mã: Z | Độ ôvan âm Mã: Y |

| 30 ≤ d1 < 60 | 0 ... + 0,60 | - 0,30 ... + 0,30 | - 0,60 ... 0 |

| 60 ≤ d1 < 100 | + 0,05 ... + 0,85 | - 0,35 ... + 0,35 | - 0,70 ... 0 |

| 100 ≤ d1 < 150 | + 0,10 ... + 1,10 | - 0,45 ... + 0,45 | - 0,95 ... - 0,05 |

| 150 ≤ d1 ≤ 200 | + 0,15 ... + 1,35 | - 0,50 ... + 0,50 | -1,10 ... - 1,10 |

| a Đối với các vòng găng có mặt làm việc côn được mạ phủ và không được mạ phủ có gờ mút được mài, nên dùng dạng vòng găng tròn. b Không áp dụng cho các vật liệu cấp 10 của ISO 6621-3. | |||

7.2. Độ kín ánh sáng

Chu vi mặt trụ ngoài của vòng găng phải đảm bảo không lọt sáng tối thiểu là 90 %.

Chu vi trên mặt trụ ngoài của một vòng găng có mặt làm việc côn được mạ/phủ hoặc thấm nitơ và mài mặt ngoài phải đảm bảo không lọt sáng tối thiểu là 95 %.

Đối với vòng găng loại sau chu vi của mặt trụ ngoài của các vòng găng sau phải không lọt sáng:

- vòng găng có gờ mút được gia công cắt gọt trên toàn bộ chu vi của mặt trụ ngoài;

- vòng găng có mặt làm việc côn, có gờ mút được gia công cắt gọt trên toàn bộ chu vi của mặt trụ ngoài.

Đối với vòng găng có bề mặt đã qua xử lý thì độ không lọt sáng thường được đo trước khi xử lý bề mặt. Khi cần kiểm tra sau xử lý bề mặt, phải quay vòng găng trong thước đo. Trong trường hợp các vòng găng có độ lệch điểm âm thì cho phép có ánh sáng nhìn thấy được tại các đầu mút, nhưng cần được hạn chế tới góc q như đã định nghĩa trong ISO 6621-2.

7.3. Khe hở miệng

Khi khe hở miệng đã lựa chọn khác với các giá trị cho trong bảng kích thước của các tiêu chuẩn có liên quan thì phải áp dụng theo Bảng 3 và các dung sai phải được áp dụng nguyên.

Bảng 3 - Khe hở miệng

Kích thước tính bằng milimét

| Mã | S005 | S010 | S015 | S020 | S025 | S030 | S035 | S040 | S045 | S050 | S055 | S060 | S070 | S080 | S090 | S100 |

| Khe hở miệng | 0,05 | 0,10 | 0,15 | 0,20 | 0,25 | 0,30 | 0,35 | 0,40 | 0,45 | 0,50 | 0,55 | 0,60 | 0,70 | 0,80 | 0,90 | 1,00 |

7.4. Lực tiếp tuyến, Ft, và lực hướng kính, Fd của vòng găng đơn chiếc

CHÚ THÍCH Các kiểu vòng găng được cho trong [1] đến [8]. Các định nghĩa của Ft và Fd được c.ho trong ISO 6621-2.

7.4.1 Tính toán các giá trị của Ft và Fd trong các bảng kích thước của các tiêu chuẩn kích thước

Các lực tiếp tuyến và hướng kính của các vòng găng được lập thành bảng trong các bảng kích thước của các tiêu chuẩn kích thước.

Các giá trị được tính toán cho

- đặc trưng cơ bản của mỗi kiểu vòng găng;

- chiều dày hướng kính danh nghĩa của thành a1, và chiều rộng trung bình của vòng găng h1 hoặc h3;

- các vòng găng được chế tạo bằng gang có môđun đàn hồi 100 GN/m2 (100 GN/m2 = 100000 MPa = 100000 N/mm2);

- các vòng găng được chế tạo bằng thép có môđun đàn hồi 210 GN/m2, và

- tỷ số của tổng khe hở tự do và đường kính danh nghĩa [m / (d1 - a1)] phù hợp với Bảng 4.

CHÚ THÍCH Việc tính toán các lực tiếp tuyến và hướng kính của các vòng găng tiết diện chữ nhật, chế tạo từ thép (ISO 6622-2) dựa trên cơ sở áp suất tiếp xúc lý thuyết 0,16 + 0,01 N/mm2. Việc tính toán các lực tiếp tuyến và hướng kính của các vòng găng méo (ISO 6624-3) và các vòng găng nửa méo (ISO 6624-4), chế tạo từ thép dựa trên cùng một tỷ số m / (d1 - a1) được dùng cho các vòng găng tiết diện chữ nhật (ISO 6622-2). Tỷ số m / (d1 - a1) cho các vòng găng chế tạo bằng thép hoàn toàn khác so với các giá trị cho trong Bảng 4 dùng cho các vòng găng chế tạo bằng gang và phụ thuộc vào đường kính danh nghĩa và chiều dày hướng kính đặc biệt. Chiều dày hướng kính của thành này không tạo ra một tỷ số không đổi đối với đường kính danh nghĩa bởi vì có các bậc của chiều dày thành thuộc về một phạm vi các đường kính danh nghĩa (ví dụ, a1 = 2,1 mm đối với d1 = 57 … 61 mm).

7.4.2. Hiệu chỉnh các giá trị Ft và Fd

7.4.2.1. Quy định chung

Phải hiệu chỉnh các giá trị Ftt và Fd khi sử dụng các dữ liệu sau:

a) các đặc trưng bổ sung như các vòng găng có

- bề mặt ngoài được phủ, và / hoặc

-các mép trong được vát, và / hoặc

-các mép ngoài được vát, và / hoặc

- độ côn, và / hoặc

- bậc trong hoặc mặt vát trong;

b) các vật liệu vòng găng có môđun đàn hồi khác với 100 GN/m2;

c) tỷ số của khe hở tự do và đường kính danh nghĩa [m / (d1 - a1) ] khác với giá trị cho trong Bảng 4;

Các giá trị đối với tỷ số thông dụng của khe hở tự do và đường kính danh nghĩa m / (d1 - a1 ) được cho trong Bảng 4.

Bảng 4 – Tỷ số thông dụng của khe hở tự do với đường kính danh nghĩa

Kích thước tính bằng milimét

| Đường kính danh nghĩa d1 | m / (d1 - a1) | |

| Gang đúc | Thép | |

| 30 ≤ d1 < 60 | 0,15 | 0,10 … 0,14 |

| 60 ≤ d1 < 100 | ||

| 100 ≤ d1 < 160 | 0,17 – 0,0002d1 | 0,11 … 0,13 |

| 160 ≤ d1 ≤ 200 | ||

| a Sự thay đổi của m / (d1 - a1) phụ thuộc vào áp suất tiếp xúc và chiều dày hướng kính của vòng găng. | ||

7.4.2.2. Các hệ số hiệu chỉnh cho đặc trưng chung

Đối với các đặc trưng chung, các hệ số hiệu chỉnh cần thiết được lập thành bảng trong các tiêu chuẩn kích thước [1] đến [8] dưới dạng “các hệ số lực”.

7.4.2.3. Các hệ số hiệu chỉnh lực cho các vật liệu

Đối với các vật liệu quy định trong ISO 6621-3, nên dùng các hệ số hiệu chỉnh lực được cho trong Bảng 5.

Bảng 5 – Các hệ số hiệu chỉnh lực cho vật liệu

| Cấp vật liệu | Hệ số hiệu chỉnh lực cho vật liệu | ||||

| 10 | 0,9 đến 1a | ||||

| 20 | 1,1 đến 1,3a | ||||

| 30 | 1,45 | ||||

| 40 | 1,6 | ||||

| 50 | 1,6 | ||||

| a Các hệ số hiệu chỉnh lực cho vật liệu phụ thuộc vào môđun đàn hồi trong yêu cầu kỹ thuật về vật liệu của nhà sản xuất.

| |||||

7.4.2.4. Các hệ số hiệu chỉnh lực đối với tỷ số m / (d1 - a1 )

Các vòng găng chế tạo từ các vật liệu cấp 30 đến 50 làm tăng lực tiếp tuyến và lực hướng kính liên quan đến môđun đàn hồi (xem Bảng 5) khi sử dụng tỷ số thông dụng m / (d1 - a1).

Để hạn chế các lực tăng lên này, thường sử dụng giá trị giảm của tỷ số m / (d1 - a1). Bảng 6 giới thiệu các hệ số hiệu chỉnh nên dùng đối với các tỷ số thông dụng m / (d1 - a1) và các tỷ số giảm m / (d1 - a1 ).

Bảng 6 - Các hệ số hiệu chỉnh lực cho các tỷ số m / (d1 - a1 )

| Cấp vật liệu | Hệ số | |

| m / (d1 - a1 ) đều đặn | m / (d1 - a1 ) giảm Mã: MR | |

| 10 | 1 | - |

| 20 | 1 | - |

| 30 | 1 | 0,825 |

| 40 | 1 | 0,75 |

| 50 | 1 | 0,75 |

| Để tính toán các giá trị thực của tỷ số m / (d1 - a1) cần áp dụng các hệ số cho trong Bảng 6. Do đó, các giá trị của m / (d1 - a1) được tính toán theo công thức cho trong Bảng 4 phải được hiệu chỉnh với các hệ số hiệu chỉnh cho trong Bảng 6. | ||

7.4.3. Các ví dụ về hiệu chỉnh Ft và Fd

7.4.3.1. Ví dụ thứ nhất – Kiểu vòng găng được chọn:

ISO 6622-1 B - 95 x 2,5 – MC53/MR CR2 IW

7.4.3.1.1. Hệ số nhân

Đó là

- 1,6 đối với cấp vật liệu 53,

- 0,75 đối với tỷ số giảm m / (d1 - a1),

- 0,88 đối với mặt ngoài được mạ crôm CR2, và

- 0,78 đối với bậc trong IW.

7.4.3.1.2. Tính toán

Hệ số hiệu chỉnh lực toàn bộ: 1,6 x 0,75 x 0,88 x 0,78 = 0,824.

Các giá trị cơ bản Ft và Fd theo ISO 6622-1: F1 = 18,5 N và Fd = 39,8 N.

Các giá trị hiệu chỉnh:

Ft = 0,824 N x 18,5 N ± 20% và Fd = 0,824 N x 39,8 N ± 20%;

Ft = 15,2 N ± 20% và Fd = 32,8 N ± 20%;

Ft = 12,2 N … 18,2 N và Fd = 26,2 N … 39,4 N.

7.4.3.2 Ví dụ thứ hai – Kiểu vòng găng được chọn: ISO 6623 N – 70 x 2 D22 – MC24/SC2F

7.4.3.2.1. Hệ số nhân

Đó là

- 1,15 đối với cấp vật liệu 24, và

- 0,9 đối với mặt ngoài được phun phủ SC2F (theo kiểu lắp ráp).

7.4.3.2.2. Tính toán

Hệ số hiệu chỉnh lực toàn bộ: 1,25 x 0,9 = 1,035.

Các giá trị cơ bản Ft và Fd theo ISO 6623: Ft = 9,3 N và Fd = 20,0 N.

Các giá trị hiệu chỉnh:

Ft = 1,035 N x 9,3 N ± 30% và Fd = 1,035 N x 20,0 N ± 30%;

Ft = 9,6 N ± 30% và Fd = 20,7 N ± 30%;

Ft = 6,7 N … 12,5 N và Fd = 14,5 N … 26,9 N.

7.4.3.3. Ví dụ thứ ba – Kiểu vòng găng được chọn: ISO 3324-1 KB – 140 x 4-MC42/ SC4 Kl

7.4.3.3.1. Hệ số nhân

Đó là

- 1,6 đối với cấp vật liệu 42;

- 0,85 đối với bề mặt ngoài được phun phủ SC4 (loại phủ toàn bề mặt), và

- 0,96 đối với các cạnh trong được vát Kl.

7.4.3.3.2. Tính toán

Hệ số hiệu chỉnh lực toàn: 1,6 x 0,85 x 0,96 = 1,306.

Các giá trị cơ bản Ft và Fd theo ISO 6624-1: Ft = 29,3 N và Fd = 63 N.

Các giá trị hiệu chỉnh:

Ft = 1,306 N x 29,3 N ± 20% và Fd = 1,306 N x 63 N ± 20%;

Ft = 38,3 N ± 20% và Fd = 82,3 N ± 20%;

Ft = 30,6 N … 46,0 N và Fd = 65,8 N … 98,8 N.

7.4.3.4. Ví dụ thứ tư – Kiểu vòng găng được chọn: ISO 6625G- 120 x 5 – MC11/Kl

7.4.3.4.1. Hệ số nhân

Đó là

- 0,9 đối với cấp vật liệu 11, và

- 098 đối với các cạnh trong được vát, Kl.

7.4.3.4.2. Tính toán

Hệ số hiệu chỉnh lực toàn bộ: 0,9 x 0,98 = 0,882.

Các giá trị cơ bản Ft và Fd theo ISO 6625: Ft = 24,7 N và Fd = 53,1 N.

Các giá trị hiệu chỉnh:

Ft = 0,882 N x 24,7 N ± 20% và Fd = 0,882 N x 53,1 N ± 20%;

Ft = 21,8 N ± 20% và Fd = 46,8 N ± 20%;

Ft = 17,4 N … 26,2 N và Fd = 37,4 N … 56,2 N.

7.5. Lực tiếp tuyến Ft của vòng găng dầu nhiều mảnh như đã quy định trong ISO 6626 và ISO 6626-2

7.5.1. Quy định chung

Lực tiếp tuyến của một vòng găng dầu tổ hợp lò xo xoắn phụ thuộc vào

- kiểu vòng găng;

- cấp của áp lực tiếp xúc danh nghĩa, và

- lực tiếp tuyến riêng Ftc đối với áp suất tiếp xúc đơn vị của các lực được lập thành bảng trong ISO 6626 và ISO 6626-2.

CHÚ THÍCH Công thức để tính toán lực tiếp tuyến thực cũng được cho trong ISO 6626 và ISO 6626-2.

7.5.2. Làm tròn các giá trị

Nên làm tròn lên hoặc xuống các giá trị thực của lực tiếp tuyến như sau:

- Ft < 50 N tới 0,5 N gần nhất;

- Ft > 50 N tới 1 N gần nhất, ở đây 0,5 N được làm tròn lên.

7.5.3. Các ví dụ về tính toán lực tiếp tuyến Ft

7.5.3.1 Ví dụ thứ nhất – Kiểu vòng găng được chọn: ISO 6626 DSF- C-100 x 4- MC11/CR1 CSG PNM

7.5.3.1.1. Cấp áp suất và lực tiếp tuyến riêng

Cấp áp suất tiếp xúc danh nghĩa: PNM = 1,49 N/mm2.

Lực tiếp tuyến đối với áp suất tiếp xúc đơn vị 1 N/mm2: Ftc = 40,4 N.

7.5.3.1.2. Tính toán

Lực tiếp tuyến: Ft = 1,49 N x 40,4 N ± 20%;

Ft = 60,2 N ± 20%;

Ft = 48 N … 72 N

7.5.3.2. Ví dụ thứ hai – Kiểu vòng găng được chọn: ISO 6626 SSF – 175 x 6 MC11/ CSG PNE

7.5.3.2.1. Cấp áp suất và lực tiếp tuyến riêng

Cấp áp suất tiếp xúc danh nghĩa: PNE = 0,59 N/mm2;

Lực tiếp tuyến riêng đối với áp suất tiếp xúc đơn vị 1 N/mm2: Ftc = 192,5 N.

7.5.3.2.2. Tính toán

Lực tiếp tuyến: Ft = 0,59 N x 192,5 N ± 20%;

Ft = 113,6 N ± 20%;

Ft = 91 N … 136 N

7.6. Lực tiếp tuyến Ft của các vòng găng dầu kiểu nong/ mảnh như đã quy định trong ISO 6627

7.6.1. Quy định chung

Lực tiếp tuyến của các vòng găng dầu kiểu nong/ mảnh phụ thuộc vào

- áp suất tiếp xúc danh nghĩa, p0;

- chiều rộng mảnh h12, và

- lực tiếp tuyến riêng Ftc đối với áp suất tiếp xúc đơn vị 1 N/mm2.

Các giá trị đối với áp suất tiếp xúc danh nghĩa và các lực tiếp tuyến riêng được lập thành bảng trong ISO 6627.

7.6.2. Ví dụ về tính toán lực tiếp tuyến Ft - Kiểu vòng găng được chọn: ISO 6627 – ES3 – 85 x 3 – MC67 MC68/ CR1 PNH

7.6.2.1. Cấp áp suất và lực tiếp tuyến riêng

Cấp áp suất tiếp xúc danh nghĩa: p0 = 1,2 N/mm2, hệ số nhân = 1,2

Lực tiếp tuyến riêng Ftc đối với áp suất tiếp xúc đơn vị 1 N/mm2 và chiều rộng mảnh 0,45 (ví dụ, Ftc = 38,2).

7.6.2.2. Tính toán

Lực tiếp tuyến: Ft = 1,2 N x 38,2 N ± 20%;

Ft = 45,8 N ± 20%;

Ft = 36,5 N … 55 N.

8. Các rãnh để phòng ngừa sự xoay của vòng găng

8.1. Miệng vòng găng có rãnh trong (chỉ dùng cho các vòng găng hơi như quy định trong ISO 6622 và ISO 6624).

Xem các Hình 1 và Hình 2 và các Bảng 7 và Bảng 8.

Kích thước tính bằng milimét

Hình 1- Rãnh trong

Bảng 7 – Kích thước của rãnh trong

Kích thước tính bằng milimét

| Mã | Đường kính chốt d13 | Rãnha | |||

| b2 | Dung sai | r6 | Dung sai | ||

| NH1 | 1,5 | 2 | + 0,2 -0,1 | 0,8 | ±01 |

| NH2 | 2 | 2,5 | 0,9 | ||

| NH3 | 2,5 | 3 | 1,0 | ||

| r6 chỉ áp dụng cho kết cấu rãnh theo Hình 2. a b2 – d13 > s1 danh nghĩa. | |||||

Hình 2 – Rãnh trong –

Tùy chọn cho các vòng găng có chiều dày hướng kính của vòng găng a1 > 2,1

Bảng 8 – Chiều rộng của đoạn chập a5 và đoạn tùy chọn a10 đối với rãnh trong

Kích thước tính bằng milimét

| Chiều dày hướng kính của vòng găng a1 | Đoạn chập | |||

| a5 | Dung sai | a10 | Dung sai | |

| 1,5 ≤ a1 < 2,1 | 0,6 | ± 0,1 | - | ± 0,1 |

| 2,1 ≤ a1 < 2,7 | 0,7 | 0,6 | ||

| 2,7 ≤ a1 < 3,1 | 1,0 | 0,7 | ||

| 3,1 ≤ a1 < 3,5 | 1,2 | 0,8 | ||

| 3,5 ≤ a1 < 3,9 | 1,4 | 0,9 | ||

| 3,9 ≤ a1 < 4,1 | 1,6 | 1,0 | ||

8.2. Miệng vòng găng có rãnh bên (dùng cho các vòng găng hơi như quy định trong ISO 6622)

Xem Hình 3 và Bảng 9.

Hình 3 – Rãnh bên

Bảng 9 – Kích thước của rãnh bên

Kích thước tính bằng milimét

| Mã | Chiều rộng vòng găng h1 | Đường kính chốt d13 | Rãnha | |||

| b1 | Dung sai | t4 | Dung sai | |||

| NE1 | 1,2b 1,5 1,75 2 2,5 | 1,5 | 2 | + 0,2 - 0,1 | 0,5 0,7 0,95 1,2 1,7 | 0 -0,15 |

| NE2 | 1,5 2 2,5 3 | 2 | 2,3 2,5 2,5 2,5 | 0,7 0,9 1,4 1,9 | ||

| NE3 | 2,5 3 | 2,5 2,5 | 3 3 | 1 1,5 | ||

| a b1 – d13 > s1 danh nghĩa. b Không áp dụng cho cấp vật liệu 10 theo ISO 6621 – 3. | ||||||

9. Gia công cơ

9.1. Mặt trụ ngoài

Tiêu chuẩn gia công: không có yêu cầu về mã.

Xem Bảng 10.

9.2. Mặt bên

Phương pháp gia công cơ chuẩn là mài các mặt bên: không có yêu cầu về mã.

Gia công tinh chuẩn mặt bên đạt Rz 4 hoặc Ra 0,8, và đối với thép thấm nitơ, Rz 3,2 hoặc Ra 0,6

Trong trường hợp các vòng găng có bề mặt được xử lý (PE, PO, PR) thì phải đo độ nhám trước khi xử lý bề mặt.

Không gia công cơ các mảnh của vòng găng dầu kiểu nong/ mảnh.

9.3. Các bề mặt khác

Xem Bảng 11.

Bảng 10 – Các bề mặt trụ ngoài được gia công cơ chuẩn

| Kiểu vòng găng | Mô tả vòng găng | Phương pháp gia công cơ chuẩn cho mặt trụ ngoài |

| Tất cả các loại | Tất cả không được mạ/ Vòng găng chế tạo từ gang đúc không được phun phủ | Tiện tinh |

| R; B; BA; N; E T; TB; TBA K; KB; KBA HK; HKB | Mặt trụ ngoài được mạ / phun phủ Mặt làm việc thẳng hoặc tang trống Vòng găng tiết diện chữ nhật, napier/ lưỡi gạt hoặc méo Vòng găng được chế tạo bằng gang hoặc thép | Được gia công cơ (nghĩa là mài, mài nghiền hoặc đánh bóng) trên toàn bề mặt. |

| R; B; BA; T; TB; TBA; K; KB; KBA; HK; KHB | Mặt trụ ngoài thấm nitơ trên vòng găng tiết diện chữ nhật, mặt làm việc thẳng hoặc tang trống hoặc vòng găng méo được chế tạo bằng thép. | Được gia công cơ (nghĩa là mài, mài nghiền hoặc đánh bóng) trên toàn bề mặt. |

| M; NM; EM TM; KM | Mặt trụ ngoài được mạ / phun phủ hoặc thấm nitơ trên vòng găng mặt làm việc còn được chế tạo bằng gang hoặc thép. | Được gia công cơ (nghĩa là mài, mài nghiền hoặc đánh bóng) trên một phần chiều rộng của mặt trụ ngoài. |

| ES1 … ES4 | Mặt trụ ngoài được mạ hoặc thấm nitơ trên các mảnh của vòng găng dầu kiểu nong / mảnh được chế tạo bằng thép. | Được gia công cơ (= mài nghiền) trên một phần chiều rộng hoặc được gia công cơ (= đánh bóng) trên bề mặt của mặt trụ ngoài. |

| DSF – C; DFS – CNP | Gờ mút mạ trên vòng găng dầu được chế tạo bằng gang | Được gia công cơ (có nghĩa là mài, mài nghiền hoặc đánh bóng) trên toàn bề mặt |

| Các giá trị độ nhám và phương pháp đo có thể theo thỏa thuận giữa nhà sản xuất và khách hàng khi không có phương pháp tiêu chuẩn áp dụng được trong tất cả các trường hợp. | ||

Bảng 11 – Các bề mặt khác được gia công cơ tiêu chuẩn

| Mô tả bề mặt | Phương pháp gia công cơ tiêu chuẩn |

| Bề mặt trong: Vòng găng được chế tạo bằng gang Vòng găng được chế tạo bằng thép | Tiện Không gia công cơ |

| Các mặt của khe hở miệng | Mài hoặc phay |

| Prôfin OD của vòng găng dầu | Tiện hoặc mài (DSF – C) |

| Lò xo xoắn | Mài hoặc không gia công cơ |

| Bộ phận nong | Không gia công cơ |

| Các bề mặt khác | Tiện, mài hoặc phay |

| Các giá trị độ nhám bề mặt và phương pháp đo có thể theo thỏa thuận giữa nhà sản xuất và khách hàng khi không có phương pháp tiêu chuẩn áp dụng được trong tất cả các trường hợp. | |

10. Các bề mặt được mạ phủ và xử lý

10.1. Mạ crôm trên mặt trụ ngoài

10.1.1. Quy định chung

Các mã yêu cầu cho các bề mặt được mạ crôm theo quy định trong các tiêu chuẩn kích thước.

10.1.2. Chiều dày lớp mạ crôm

Xem Bảng 12.

Bảng 12 – Chiều dày lớp mạ crôm

Kích thước tính bằng milimét

| Mã | Chiều dày Min | Chỉ dẫn dung sai a | |

| d1 < 160 | 160 ≤ d1 ≤ 200 | ||

| CRF | 0,005 | - | - |

| CR1 | 0,05 | + 0,15 0 | + 0,2 0 |

| CR2 | 0,1 | ||

| CR3 | 0,15 | ||

| CR4 | 0,2 | ||

| a Thông thường không cần dùng đến dung sai. Nếu có yêu cầu và dung sai của chiều dày lớp mạ thì nên sử dụng chỉ dẫn này. | |||

10.1.3. Vòng găng được mạ crôm toàn bề mặt

Mã: CRF … CR4

Các vòng găng có bề mặt trụ ngoài thường được mạ trên toàn bề mặt.

10.1.4. Vòng găng được mạ crôm theo kết cấu nửa lắp ráp

Mã: CR1E … CR2E

Xem Hình 4 và Bảng 13.

a Theo quyết định của nhà sản xuất

Hình 4 – Vòng găng được mạ crôm theo kết cấu nửa lắp ráp

Bảng 13 – Kích thước gờ mút h7 của mép mặt trụ ngoài đối với vòng găng được mạ crôm theo kết cấu nửa lắp ráp

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1 | Kích thước gờ mút h7 | |

| MC 10, 20, 30 | MC 40, 50, 60 | |

| ≤ 2 | 0,15 … 0,45 | 0,1 … 0,4 |

| 2 < h1 < 3,5 | 0,15 … 0,5 | 0,1 … 0,45 |

| 3,5 ≤ h1 ≤ 4,5 | 0,15 … 0,55 | 0,1 … 0,5 |

Vòng găng được mạ crôm theo kết cấu lắp ráp.

Mã: CR1F … CR2F

Xem Hình 5 và Bảng 14.

a Theo quyết định của nhà sản xuất.

Hình 5 – Vòng găng được mạ crôm theo kết cấu lắp ráp

Bảng 14 – Kích thước của rãnh và gờ mút của mép mặt trụ ngoài đối với vòng găng được mạ crôm

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1 | Kích thước rãnh h6 min | Kích thước gờ mút h7 | |

| MC 10, 20, 30 | MC 40, 50, 60 | ||

| 2 | 1,3 | 0,15 … 0,45 | 0,1 … 0,4 |

| 2,5 | 1,7 | 0,15 … 0,5 | 0,1 … 0,45 |

| 3 | 2,2 | ||

| 3,5 | 2,5 | ||

| 4 | 3 | 0,15 … 0,55 | 0,1 … 0,5 |

| 4,5 | 3,5 | ||

10.1.5. Bán kính lượn, cạnh vát và các kích thước của các mép mặt trụ ngoài của vòng găng mạ crôm

Chú thích Không áp dụng các giá trị kích thước trên cho vòng găng dầu và vòng găng kiểu mảnh được mạ crôm.

Các vòng găng mã CRF đến CR4 đối với cả hai mép của mặt trụ ngoài, và các vòng găng mã CR1E đến CR4E đối với mép trên của mặt trụ ngoài, có thể được tạo góc lượn hoặc cạnh vát trước khi mạ.

Xem các Hình 6 đến Hình 8 và Bảng 15.

Kích thước tính bằng milimét

Hình 6 – Vòng găng được mạ crôm toàn bề mặt

Kích thước tính bằng milimét

Hình 7 – Vòng găng được mạ crôm toàn bề mặt nhưng có chiều dày mạ giảm ở mép dưới của mặt trụ ngoài – Mã: KU

Kích thước tính bằng milimét

Hình 8 – Vòng găng được mạ crôm theo kết cấu nửa lắp ráp

Bảng 15 – Các kích thước chiều trục, h20 và h23 (theo mã KU) của các mép mặt trụ ngoài của vòng găng mạ crôm

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1 | Kích thước chiều trục | |

| H20 max | h23 max | |

| 1,0 £ h1 < 3,5 | 0,3 | 0,2 |

| 3,5 £ h1 £ 4,5 | 0,4 | 0,3 |

10.1.6. Các mép của mặt trụ ngoài tại khe hở của vòng găng và vòng găng kiểu mảnh mạ crôm

Sau khi mạ, các mép của mặt trụ ngoài tại khe hở phải được tạo ra góc lượn hoặc cạnh vát. Xem Bảng 16.

Bảng 16 - Kích thước mép mặt trụ ngoài tại khe hở của vòng găng và vòng găng kiểu mảnh mạ crôm

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1, h12 | Kích thước theo chu vi | |

| s3 Max | s3 giảm (Mã: KG) | |

| < 6 | 0,4 | 0,15 |

| ≥ 6 | 0,6 | 0,25 |

10.1.7. Độ cứng của lớp mạ crôm

Độ cứng của lớp mạ crôm tối thiểu phải là 800 HV, phù hợp với TCVN 258-3 : 2002.

10.2. Mặt trụ ngoài được phun phủ

10.2.1. Mã

Các mã cho các mặt phun phủ được quy định trong các tiêu chuẩn kích thước.

10.2.2. Chiều dày lớp phun phủ (xem 10.2.8)

Xem Bảng 17.

10.2.3. Vòng găng được phun phủ trên toàn bề mặt

Mã: SC1 đến SC4.

10.2.4. Vòng găng được phun phủ theo kết cấu nửa lắp ráp

Mã: SC1E đến SC4E.

Xem Hình 9.

Các kích thước của gờ mút tại đáy của mép mặt trụ ngoài đối với các vòng găng phun phủ theo kết cấu nửa lắp ráp phải là các kích thước được cho đối với h7 trong Bảng 13.

Bảng 17 – Chiều dày lớp phun phủ

Kích thước tính bằng milimét

| Mã | Chiều dày min | Chỉ dẫn dung saia | |

| d1 < 160 | 160 £ d1 £ 200 | ||

| SC1 | 0,05 | + 0,2 0 | + 0,25 0 |

| SC2 | 0,1 | ||

| SC3 | 0,15 | ||

| SC4 | 0,2 | ||

| a Thông thường không cần đến dung sai. Nếu có yêu cầu về dung sai chiều dày lớp phủ thì nên sử dụng chỉ dẫn này. | |||

a Theo quyết định của nhà sản xuất

Hình 9 – Vòng găng được phun phủ theo kết cấu nửa lắp ráp

10.2.5. Vòng găng được phun phủ theo kết cấu lắp ráp

Mã: SC1F đến SC4F.

Xem Hình 10 và Bảng 18.

a Theo quyết định của nhà sản xuất.

Hình 10 – Vòng găng được phun phủ theo kết cấu lắp ráp

Bảng 18 – Các kích thước của rãnh và gờ mút của các mép mặt trụ ngoài đối với các vòng găng được phun phủ

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1 | Kích thước rãnh h6 min | Kích thước gờ mút h7 | |

| MC 10, 20, 30 | MC 40, 50, 60 | ||

| 1,2 | 0,6 | 0,15 … 0,45 | 0,1 … 0,4 |

| 1,5 | 0,8 | ||

| 1,75 | 1,05 | ||

| 2 | 1,3 | ||

| 2,5 | 1,7 | 0,15 … 0,5 | 0,1 … 0,45 |

| 3 | 2,2 | ||

| 3,5 | 2,5 | ||

| 4 | 3 | 0,15 … 0,55 | 0,1 … 0,5 |

| 4,5 | 3,5 | ||

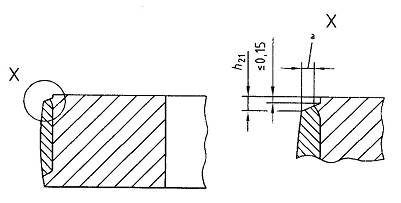

10.2.6 Bán kính lượn, cạnh vát mép mặt trụ ngoài của vòng găng được phun phủ

Các vòng găng mã SC1 đến SC4 đối với cả hai mép mặt trụ ngoài, và các vòng găng mã SC1E đến SC4E đối với mép trên của mặt trụ ngoài, có thể được tạo góc lượn hoặc cạnh vát theo sự lựa chọn của nhà sản xuất. Xem các Hình 11 và Hình 12 và Bảng 19.

Kích thước tính bằng milimét

a ≥ 50% chiều dày tối thiểu của lớp phủ.

Hình 11 – Vòng găng được phun phủ trên toàn bề mặt – Mã SC1 đến SC4

Kích thước tính bằng milimét

a ≥ 50% chiều dày tối thiểu của lớp phủ.

Hình 12 – Vòng găng được phun phủ theo kết cấu nửa lắp ráp – Mã SC1E đến SC4E

Bảng 19 – Kích thước chiều trục h21 của các mép mặt trụ ngoài của vòng găng phun phủ

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1 | Kích thước chiều trục | |

| h21 | Dung sai | |

| 1 £ h1 < 2 | 0,2 | ± 0,1 |

| 2 £ h1 < 3,5 | 0,3 | ± 0,1 |

| 3,5 £ h1 £ 4,5 | 0,35 | ± 0,1 |

10.2.7. Các mép mặt trụ ngoài tại khe hở của các vòng găng phun phủ

Các mép mặt ngoài mặt trụ tại khe hở phải được tạo bán kính lượn hoặc cạnh vát. Xem Bảng 20.

Bảng 20 – Kích thước của các mép mặt trụ ngoài tại khe hở của các vòng găng phun phủ

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1 | Kích thước theo chu vi max | |

| s3 | s3 giảm (Mã: KG) | |

| ≤ 4,5 | 0,4 | 0,2 |

10.2.8. Độ cứng của lớp phủ

Các giá trị độ cứng của vòng găng được phun phủ cần đạt được theo yêu cầu kỹ thuật của nhà sản xuất vòng găng.

10.3. Bề mặt được thẩm thấm nitơ

10.3.1. Mã

Các mã cho các bề mặt được thấm nitơ được giới thiệu trong Bảng 21.

10.3.2. Chiều sâu lớp thấm

Xem Bảng 21.

10.3.3. Bán kính lượn và kích thước của các mép ngoài và trong của vòng găng thép được thấm nitơ

Các vòng găng được thấm nitơ có các mép ngoài và trong được lượn tròn giống như các vòng thép phẳng. Xem các tiêu chuẩn kích thước.

10.3.4. Các mép của mặt trụ ngoài tại khe hở của các vòng găng thép và vòng găng thép kiểu mảnh được thấm nitơ

Các mép của mặt trụ ngoài tại khe hở phải có bán kính lượn hoặc cạnh vát.

Xem Bảng 22.

Bảng 21 – Chiều sâu lớp thấm nitơ

Kích thước tính bằng milimét

| Mã | Mặt trụ ngoài min | Chỉ dẫn dung saib | Mặt bên ở dưới min | Chỉ dẫn dung saib | Mặt bên ở trên min | Chỉ dẫn dung saib | Mặt trong min | Chỉ dẫn dung saib | Mặt của bộ phận nong | Tiêu chuẩn kích thước có liên quan |

| NT030 | 0,030 | +0,040 0 | 0,010 | +0,030 0 | 0,010 | +0,030 0 | a |

| - | ISO 6622-2 ISO 6624-2 ISO 6624-4 |

| NT050 | 0,050 | 0,015 | 0,015 | - | ||||||

| NT070 | 0,070 | +0,050 0 | 0,020 | 0,020 | - | |||||

| NT090 | 0,090 | 0,020 | 0,020 | - | ||||||

| NT110 | 0,110 | +0,060 0 | 0,030 | 0,030 | - | |||||

| NT130 | 0,130 | 0,030 | 0,030 | - | ||||||

| NB030 | 0,030 | + 0,040 0 | 0,010 | +0,030 0 | a |

| a |

| - | ISO 6624-2 ISO 6624-4 |

| NB050 | 0,050 | 0,015 | - | |||||||

| NB070 | 0,070 | + 0,060 0 | 0,020 | - | ||||||

| NB090 | 0,090 | 0,020 | - | |||||||

| NB110 | 0,110 | + 0,060 0 | 0,030 | - | ||||||

| NB130 | 0,130 | 0,030 | - | |||||||

| NP030 | 0,030 | + 0,040 0 | a |

| a |

| a |

| - | ISO 6624-2 ISO 6624-4 |

| NP050 | 0,050 | - | ||||||||

| NP070 | 0,070 | + 0,050 0 | - | |||||||

| NP090 | 0,090 | - | ||||||||

| NP110 | 0,110 | + 0,060 0 | - | |||||||

| NP130 | 0,130 | - | ||||||||

| NS010 | 0,010 | + 0,030 0 | a |

| a |

| 0,005 | +0,020 0 | - | ISO 6627 |

| NS020 | 0,020 | 0,005 | - | |||||||

| NS030 | 0,030 | + 0,040 0 | 0,010 | +0,003 0 | - | |||||

| NS050 | 0,050 | 0,020 | - | |||||||

| NX | - | - | - | - | - | - | - |

| 0,003+0,012 | ISO 6627 |

| Bề mặt được phép thấm nitơ. Thông thường không cần đến dung sai. Nếu có yêu cầu về dung sai của chiều sâu lớp thấm thì nên sử dụng chỉ dẫn này. | ||||||||||

Bảng 22 – Kích thước của các mép mặt trụ ngoài tại khe hở của vòng găng thấm nitơ và vòng găng kiểu mảnh thấm nitơ

Kích thước tính bằng milimét

| Chiều rộng vòng găng h1, h12 | Kích thước theo chu vi max | |

| s3 | s3 giảm (Mã: KG) | |

| 1 £ h1 < 1,5 | 0,25 | 0,15 |

| 1,5 £ h1 < 2,0 | 0,30 | 0,20 |

| h1 ≥ 2,0 | 0,35 | 0,25 |

| h12 £ 0,6 | 0,30 | 0,15 |

10.4. Bề mặt được xử lý

10.4.1. Phủ oxit sắt toàn bề mặt – Mã FE – Chiều dày tối thiểu của lớp phủ 0,003 mm

Chỉ có các vòng găng thô (nghĩa là không được phủ) được chế tạo bằng gang mới có thể được phủ oxit sắt.

10.4.2. Phốtphát hóa toàn bề mặt – Mã PO – Chiều dày tối thiểu của lớp phủ 0,002 mm

Sự phốtphát hóa này áp dụng cho các vòng găng được chế tạo bằng gang hoặc thép1.

10.4.3. Phốtphát hóa toàn bề mặt – Mã PR – Chiều dày tối đa của lớp phủ 0,002 mm.

Sự phốtphát hóa này chỉ có mục đích bảo vệ chống gỉ và áp dụng cho các vòng găng được chế tạo bằng gang hoặc thép1.

11. Các đặc điểm khác

11.1. Tình trạng sạch sẽ

Các vòng găng phải ở trong tình trạng sạch sẽ. Không cho phép có các chất còn sót lại trong sản xuất, chất bẩn và các chất tương tự. Theo thỏa thuận giữa nhà sản xuất và khách hàng nên xác lập các giá trị hạn chế về số lượng và kích thước của các hạt lạ và phương pháp kiểm tra đối với các hạt lạ.

11.2. Bảo vệ chống ăn mòn

Các vòng găng phải được bảo vệ chống ăn mòn một cách tin cậy khi được bảo quản ở nơi khô ráo trong thời gian tối thiểu là một năm. Loại và đặc tính kỹ thuật của chất bảo quản phải theo thỏa thuận giữa nhà sản xuất và khách hàng, có tính đến tuổi thọ bảo quản, điều kiện bảo quản, các yêu cầu về lắp ráp và tất cả các quy định về pháp lý tương ứng.

11.3. Bao gói

Để thích hợp việc bao gói tự động, bao bì chỉ được phép đựng một loại vòng găng.

Để sắp xếp đạt yêu cầu, tất cả các vòng găng trong mỗi bao bì sẽ phải được sắp xếp theo cùng hướng. Trong trường hợp này, việc ghi nhãn sẽ phải ghi trên bao bì.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 6622-1, Internal combustion engines – Piston rings – Part 1: Rectangular rings made of cast iron (Động cơ đốt trong - Vòng găng – Phần 1: Vòng găng tiết diện chữ nhật chế tạo từ gang).

[2] ISO 6622-2, Internal combustion engines – Piston rings – Part 2: Rectangular rings made of steel (Động cơ đốt trong - Vòng găng – Phần 2: Vòng găng tiết diện chữ nhật chế tạo từ thép).

[3] ISO 6623, Internal combustion engines – Piston rings – Scraper rings made of cast iron

(Động cơ đốt trong - Vòng găng – Vòng găng máy ủi chế tạo từ gang).

[4] ISO 6624-1, Internal combustion engines – Piston rings – Part 1: Keystone rings made of cast iron (Động cơ đốt trong - Vòng găng – Phần 1: Vòng găng Keystone chế tạo từ gang).

[5] ISO 6624-2, Internal combustion engines – Piston rings – Part 2: Half keystone rings made of cast iron (Động cơ đốt trong - Vòng găng – Phần 2: Vòng găng nửa Keystone chế tạo từ gang).

[6] ISO 6624-3, Internal combustion engines – Piston rings – Part 3: Keystone rings made of steel (Động cơ đốt trong - Vòng găng – Phần 3: Vòng găng Keystone chế tạo từ thép).

[7] ISO 6624-4, Internal combustion engines – Piston rings – Part 4: Half keystone rings made of steel (Động cơ đốt trong - Vòng găng – Phần 4: Vòng găng nửa Keystone chế tạo từ thép).

[8] ISO 6625, Internal combustion engines – Piston rings – Oil control rings (Động cơ đốt trong - Vòng găng – Vòng găng dầu).

[9] ISO 6626, Internal combustion engines – Piston rings – Coil-springs-loaded oil control rings (Động cơ đốt trong - Vòng găng – Vòng găng dầu tổ hợp lò xo xoắn).

[10] ISO 6626-2, Internal combustion engines – Piston rings – Part 2: Coil-springs-loaded oil control rings of narrow width made os cast iron (Động cơ đốt trong - Vòng găng – Phần 2: Vòng găng dầu tổ hợp lò xo xoắn chiều rộng hẹp làm bằng gang).

[11] ISO 6627, Internal combustion engines – Piston rings – Expander/segment oil-control rings (Động cơ đốt trong - Vòng găng – Vòng găng dầu kiểu séc măng).

1) Sẽ ban hành

1) Không phốt phát hóa đối với các vòng găng thép không gỉ (hoặc thép hợp kim crôm cao) có bề mặt trục ngoài được phun phủ hoặc mạ crôm.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 5735-4:2007 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 5735-4:2007 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 5735-4:2007 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 5735-4:2007 DOC (Bản Word)