- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 2346:1978 Truyền động bánh răng côn răng thẳng-Tính toán hình học

| Số hiệu: | TCVN 2346:1978 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1978 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 2346:1978

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 2346:1978

TIÊU CHUẨN QUỐC GIA

TCVN 2346 : 1978

TRUYỀN ĐỘNG BÁNH RĂNG CÔN RĂNG THẲNG – TÍNH TOÁN HÌNH HỌC

Straight bevel gear pairs – Calculation of geometry

Lời nói đầu

Tiêu chuẩn TCVN 2346 : 1978 được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ–CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

TRUYỀN ĐỘNG BÁNH RĂNG CÔN RĂNG THẲNG – TÍNH TOÁN HÌNH HỌC

Straight bevel gear pairs – Calculation of geometry

Tiêu chuẩn này áp dụng cho các bộ truyền bánh răng côn răng thẳng, chiều cao răng giảm dần đều, ăn khớp ngoài, có môđun ở đáy lớn hơn 1 mm, góc trục từ 10o đến 170o và prôfin gốc đường thẳng, bao gồm các bánh răng cắt bằng phương pháp lăn bởi dao bào răng và đầu dao cắt răng hoặc được cắt bằng phương pháp chép hình theo dưỡng.

Tiêu chuẩn quy định phương pháp tính các thông số hình học, của bộ truyền bánh răng cũng như các thông số hình học của bánh răng được ghi trên bảng vẽ chế tạo bánh răng theo TCVN 1808 : 1976.

Tiêu chuẩn không áp dụng cho các bộ truyền bánh răng côn răng thẳng prôfin gốc đương gong tròn.

1. Quy định chung

1.1. Các tên gọi và ký hiệu dùng trong tiêu chuẩn này phù hợp với TCVN 2285 : 1978.

1.2. Tên các thông số được đưa vào bản vẽ chế tạo các bánh răng phù hợp với TCVN 1808 : 1976.

1.3. Các chỉ số "1", "2" trong ký hiệu của các thông số tương ứng với bánh răng chủ động và bị động trong bộ truyền. Các ký hiệu không ghi các chỉ số trên được dùng cho bánh răng bất kỳ trong bộ truyền.

1.4. Việc tính toán theo các công thức của tiêu chuẩn và phụ lục kèm theo, ngoài các trường hợp có chú thích đặc biệt phải được thực hiện với các độ chính xác sau đây:

Các kích thước chiều dài - với độ chính xác không thấp hơn 0,000 1 mm;

Các kích thước không thứ nghuyên – với độ chính xác không thấp hơn 0,000 1; Các kích thước góc – với độ chính xác không thấp hơn 1;

Các trị số lượng giác – với độ chính xác không thấp hơn 0,000 1;

Tỉ số truyền, số răng của bánh răng tương đương, hệ số dịch chỉnh và hệ số thay đổi chiều dày răng – với độ chính xác không thấp hơn 0,01.

1.5 Ví dụ tính toán được cho trong Phụ lục 4.

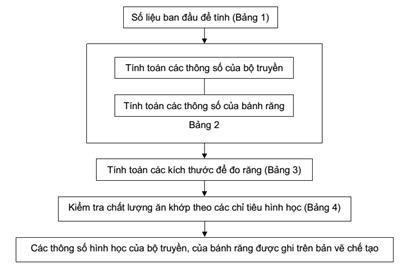

1.6 Sơ đồ nguyên lý tính toán hình học được quy định trên hình vẽ.

Sơ đồ nguyên lý tính toán hình học

2. Tính toán các thông số hình học và các phần tử ăn khớp.

Bảng 1 – Số liệu ban đầu để tính

| Tên thông số | Ký hiệu | |

| Số răng | Bánh răng chủ động | Z1 |

| Bánh răng bị động | Z2 | |

| Mô đun ở đáy lớn | me | |

| Góc trục | S | |

| Prôfin gốc ở mặt ngang đáy lớn | Góc prôfin | a |

| Hệ số chiều cao đầu răng | h*a | |

| Hệ số khe hở hướng tâm | C* | |

| Hệ số bán kính cong của đường lượn tại điểm giới hạn của prôfin | rf* | |

CHÚ THÍCH: nên chọn số Hiệu ban đầu theo phụ lục giới thiệu 1.

Bảng 2 – Tính toán các thông số hình học cơ bản

| Tên thông số | Ký hiệu | Công thức tính và chỉ dẫn | |

| 1. Số răng của bánh răng phẳng | Zc | Tính các thông số của bộ truyền

Khi S = 90o Zc = | |

| 2. Khoảng cách côn ngoài | Re | Re = 0,5 me Zc | |

| 3. Chiều dày vành răng | b | 1. Nên lấy b ≤ 0,3 Re và b ≤ 10 me 2. Đối với bộ truyền các thông số theo TCVN 1991 : 1977 chọn b theo tiêu chuẩn đã chỉ dẫn. Trị số tính toán b phải được làm tròn. | |

| 4. Khoảng cách côn trung bình | R | R = Re – 0,5b | Được sử dụng khi tính các số liệu điều chỉnh về sức bền. |

| 5. Môđun trung bình | m | m = me | |

| 6. Đường kính chia trung bình | d | d = mZ | |

| 7. Môđun ở đáy nhỏ | mi | mi = me | Được sử dụng khi tính các số liệu điều chỉnh. |

| 8. Góc còn chia | d | tgd = Khi S = 90o tgd1 = Khi S = 90o các góc d1 và d2 được xác định chính xác tới 2". Góc d phải trong giới hạn 5 – 85o | |

| 9. Tỷ số truyền | u | u = | |

| 10. Tỷ số truyền của bộ truyền bánh răng còn tương đương | uvb | uvb = | Được xác định đối với bộ truyền có S ≠ 90o |

| 11. Số răng của bộ truyền bánh răng côn tương đương. | Zvb1 | Zvb1 = | |

| 12. Hệ số dịch chỉnh ở bánh răng chủ động | x1 | Nên chọn x1 và xt1 theo Phụ lục 2 | |

| 13. Hệ số thay đổi chiều dãy tính toán của bánh răng chủ động | xt1 | ||

| Tính các thông số của bánh răng | |||

| 14. Chiều cao đầu răng ở đáy lớn | hae | hae1 = (ha * + x1 )me ; hae2 = 2 ha * me – hae1

| |

| 15. Chiều cao chân răng ở đáy lớn | hfe | hfe1 = hae2 + c*me; hfe2 = hae1 + c*me | |

| 16. Chiều cao răng ở đáy lớn | he | he + hae + hfe | |

| 17. Chiều cao đáy răng theo cung vòng tròn ở đáy lớn | Se | Se1 = (0,5 p + 2x1 tga + xt1) me; Se2 = pme – Se1 | |

| 18. Góc chân răng | qf | tg qf = | |

| 19. Góc | qa | qa1 = qf2; qa2 = qf1 | |

| 20. Góc côn đinh | da | da = d – qa | |

| 21. Góc côn đáy | df | df = d – qf | |

| 22. Đường kính chia ở đáy lớn | de | de = meZ | |

| 23. Đường kính đỉnh răng ở đáy lớn | dae | dae = de+ 2hae cosd | |

| 24. Khoảng cách từ đỉnh đến mặt phẳng của đỉnh răng trên vòng tròn ở đáy lớn. | B | B = Re cos d – hae sin d Trị số cos d được nhận với độ chính xác không thấp hơn 0,000 001. Khi S = 90o B1 = 0,5de2 – hae1 sin d1 B2 = 0,5de1 – hae2 sin d2 | |

Bảng 3 – Tính các kích thước để đo răng

| Tên thông số | Ký hiệu | Công thức tính và chỉ dẫn | ||

| Tính dây cung không đổi của răng ở đáy lớn và chiều cao đến dây cung đó | ||||

| 1. Dây cung không đổi của răng ở đáy lớn |

|

ở đây Se – theo Bảng 2 mục 17 | Phương pháp đo được giới thiệu đối với bánh răng chủ động khi trị số x1 bất kỳ, còn đối với bánh răng bị động, khi x2 ≤ 0,4 | |

| 2. Chiều cao đến dây cung không đổi ở đáy lớn |

|

ở đây háe – theo Bảng 2 mục 14 | ||

| Tính dây cung chiều dày răng của côn chia ở đáy lớn và chiều cao đến dây cung đó | ||||

| 3. Nửa góc chiều dày răng ở đáy lớn | Ye | Ye = | ||

| 4. Dây cung chiều dày răng của côn chia ở đáy lớn |

|

| Phương pháp đo được giới thiệu với bánh răng chủ động số x1 bất kỳ, còn đối với bánh răng bị động x2 ≤ 0,4. | |

| 5. Chiều cao đến dây cung của côn chia ở đáy lớn. |

|

| ||

| 6. Dây cung chiều dày răng trên vòng tròn đồng tâm đường kính dye2 ở đáy lớn |

|

| Phương pháp đo được giới thiệu với bánh răng khi x1 > 0,4; dye2 = de2 – me.cosd2 | |

| 7. Chiều cao đến dây cung của răng bánh răng trên vòng tròn đồng tâm đường kính dye2 ở đáy lớn. |

|

| ||

| Tính dây cung chiều dày răng của côn chia và chiều cao đến dây cung đó ở mặt cắt bất kỳ theo chiều dày vành răng | ||||

| 8. Khoảng dịch chuyển của mặt cắt đo | lx | Xác định theo thiết kế hoặc tính theo công thức lx = 0,5 (dae – d'ae) (ctgda tgd) cosd, ở đây d, da và dae – theo Bảng 2 mục 8, mục 20 và mục 23. |

| |

| 9. Khoảng cách côn đến mặt cắt đo | Rx | Rx = Re = tx ở đây Re – theo bảng 2, mục 2 | ||

| 10. Chiều dày răng theo vòng tròn ở mặt cắt đo | Sx | Sx = Se | ||

| 11. Dây cung chiều dầy mặt răng ở mặt cắt đo. |

|

| Phương pháp đo được chủ động khi trị số x1 bất kỳ, còn đối với bánh răng bị động x2 ≤ 0,4. | |

| 12. Chiều cao răng đến dây |

|

| ||

| 13. Dây cung chiều dây răng trên vòng tròn đồng tâm đường kính dyx2 ở mặt cắt đo. |

|

| Phương pháp được giới thiệu với bánh răng khi x1 > 0,4 | |

| 14. Chiều cao đến dây cung chiều dây răng trên vòng tròn đồng tâm đường kính dyx2 ở mặt cắt đo |

|

| Phương pháp được giới thiệu với bánh răng khi x1 > 0,4; dyx2 = de2 | |

CHÚ THÍCH: Tiêu chuẩn này không quy định việc lựa chọn mặt cắt đo và phương pháp kiểm tra các kích thước đo.

![]() Bảng 4 – Kiểm tra chất lượng ăn khớp theo các chỉ tiêu hình học

Bảng 4 – Kiểm tra chất lượng ăn khớp theo các chỉ tiêu hình học

| Tên thông số | Ký hiệu | Công thức tính và chỉ dẫn | |

| Kiểm tra không cắt chân răng | |||

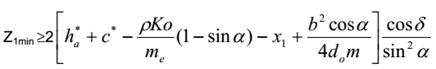

| 1. Số răng tối thiểu của bánh răng chủ động bảo đảm không cắt chân răng. | Z1min |

| |

| ở đây:rKO – bán kính làm tròn đỉnh dao; d – theo Bảng 2 mục 8 khi prôfin gốc theo TCVN 1066 : 1971, Z1min được xác định theo Hình 2 của Phụ lục 3 | Biểu thức chỉ tính đến khi tính toán bánh răng được cắt bởi bộ đầu cắt răng bằng phương lăn, ở đây d0 – đường kính đầu cắt răng b và m – theo Bảng 2 mục 3 và mục 5 | ||

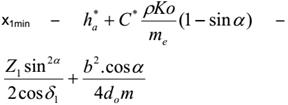

| 2. Hệ số dịch chỉnh của bánh răng chủ động | x1min |

Khi prôfim gốc theo TCVN 1066 : 1971 x1min được xác định theo Hình 2 của Phụ lục 3. Khi x1 ≥ x1min, không xẩy ra cắt chân răng | |

| Kiểm tra chiều dày răng theo vòng tròn của đáy lớn trên mặt đỉnh | |||

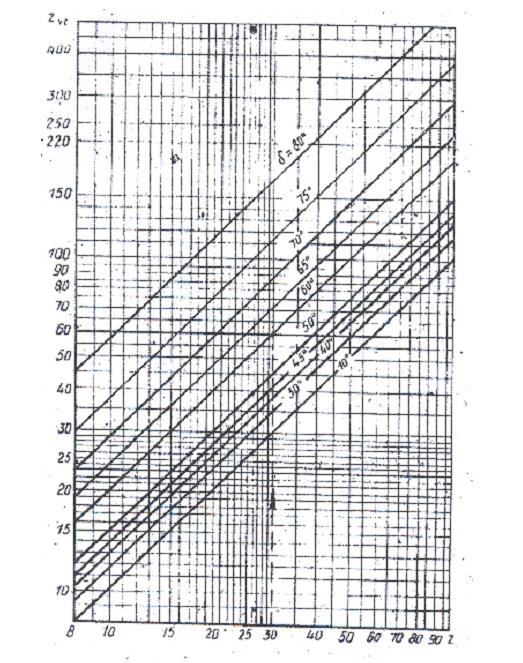

| 3. Số răng của bánh răng trụ tương đương | Z'vt | Zvt = Cách tính đơn giản Zvt được cho trên Hình 1 của Phụ lục 3 | |

| 4. Đường kính côn chia của bánh răng trụ tương đương ở đây lớn. | dvte | dvte = Zvt.me | |

| 5. Đường kính đỉnh răng của bánh răng trụ tương đương ở đáy lớn. | davte | davte = dvte + 2hae ở đây hae – theo Bảng 2, mục 14. | |

| 6. Góc prôfin răng tại điểm trên vòng đỉnh răng của bánh răng trụ tương đương ở đáy lớn | atae | cosatae = | |

| 7. Chiều dày răng theo vòng tròn ở đáy lớn trên mặt đỉnh, tính theo đơn vị môđun. | S *ae |

Ở đây Se – theo Bảng 2, mục 17 Giá trị của trị số trong dấu ngoặc phải tính với độ chính xác không nhỏ hơn 0,000 001. Khi số răng Zvt trên 150 chiều dày răng theo vòng tròn mặt đỉnh, tính theo:

Nên lấy S *ae ≥ 0,3 khi vật liệu kết cấu bánh răng đồng nhất và S *ae ≥ 0,4 – khi làm bền mặt răng. Khi prôfin gốc theo TCVN 1066 : 1971, S *ae được xác định gần đúng theo Hình 3 của Phụ lục 3. | |

| Kiểm tra hệ số trùng khớp ngang | |||

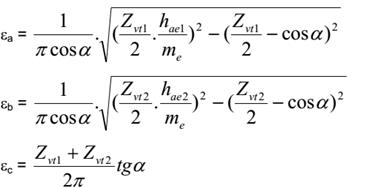

| 8. Hệ số trùng khớp ngang | da | da = ea + eb + ec ở đây:

khi prôfin gốc theo TCVN 1066 : 1971, xác định theo Hình 4 của Phụ lục 3, nên lấy ea ≥ 1,3. | |

CHÚ THÍCH: Việc kiểm tra theo các công thức của bảng được tiến hành khi các thông số của prôfin gốc khác với

![]()

![]()

![]()

![]()

TCVN 1066 : 1971 hoặc khác với nội dung của các phụ lục.

TCVN 1066 : 1971 hoặc khác với nội dung của các phụ lục.

Phụ lục 1

Chọn các số liệu ban đầu để tính.

Các bộ truyền bánh răng côn thẳng có dạng răng dọc trục I và khe hở hướng tâm không đổi theo chiều dày vành răng.

Khi gia công bánh răng bằng dao bào răng, đáy rãnh răng có dạng côn (Hình 1a) còn gia công bằng bộ đầu cắt răng – dạng lõm (Hình 1b).

Hình 1

Nêu ưu tiên sử dụng các bánh răng côn có biến thể dọc răng.

Tỷ số truyền, số răng của bánh răng côn

Các bộ truyển bánh răng côn có tải trọng thấp có thể nhận tỷ số truyền từ 1 đến 10. Nên ưu tiên sử dụng tỉ số truyền từ 1 đến 6,3 theo dẫy Ra10 của TCVN 192 : 1966. Các bộ truyền trong các hộp giảm tốc có các thông số theo TCVN 1991 : 1977 nhất thiết phải theo yêu cầu này.

Các bộ truyền tải trọng cao không nên lấy tỉ số truyền lớn hơn 3,15.

Số răng cho phép nhỏ nhất của các bộ truyền bánh răng thẳng có góc trục S= 90o, prôfin gốc theo TCVN 1066 : 1971 được nêu trong Bảng 1.

Bảng 1

| Số răng của bánh răng chủ động | Số răng nhỏ nhất của bánh bị động đối tiếp Z2 |

| 12 | 30 |

| 13 | 26 |

| 14 | 20 |

| 15 | 19 |

| 16 | 18 |

| 17 | 17 |

Số răng của các bánh răng côn xêmentit hoá nên xác định theo toán đồ ở Hình 2.

Các bánh răng còn được nhiệt luyện làm tốt có thể được chế tạo với chính số răng ở trên hoặc với số tăng thêm 10 – 20%.

Môđun

Môđun ở đáy lớn me là môđun tính toán theo hệ thống tính toán của tiêu chuẩn này. Môđun me nên lấy theo TCVN 1064 : 1971. Cho phép dùng các trị số me lẻ ra không tiêu chuẩn, nếu không gây ảnh hưởng đến việc sử dụng các dụng cụ chuyên dùng.

Những thông số của prôfin gốc

Những bộ truyền bánh răng côn răng thẳng thông dụng khi me lớn hơn 1 mm cần phải phù hợp với a f

prôfin gốc theo TCVN 1066 : 1971 với các thông số sau đây P: a = 200,

![]() = 1;

= 1;

c* = 0,2 và

![]() = 0,2.

= 0,2.

Bán kính làm tròn đỉnh dao cho phép lớn nhất ở bộ truyền có khe hở hướng tâm không đổi được xác định theo công thức:

rkomax = ![]()

Khi gốc prôfin gốc theo TCVN 1066: 1971 – theo công thức

rkomax = = 0,3 me

Trong những trường hợp có lý do kỹ thuật (ví dụ: yêu cầu tăng sức bền uốn gẫy của răng cho phép tăng tốc ăn khớp ở bộ truyền aw với dụng cụ cắt tiêu chuẩn cách điều chỉnh đặc biệt chạc gia công của máy cắt, nhưng nhất thiết phải kiểm tra chất lượng ăn khớp theo công thức cho trong bảng 4 của tiêu chuẩn này, khi lấy trị số a = aw

Hình 2

VÍ DỤ: cho de1 = 300 mm; u = 4. Theo tính toán đồ xác định Z1 = 28.

Phụ lục 2

Chọn hệ số dịch chỉnh và hệ số thay đổi chiều dày tính toán của răng prôfin gốc

1. Ở những bộ truyền u > 1, bánh răng chủ động nên lấy hệ số dịch chỉnh dương (x1) theo Bảng 1, còn bánh răng bị động – bằng trị số của x1 nhưng ngược dấu (x2 = – x1).

Đối với những bộ truyền có u và Z1 khác chỉ dẫn ở Bảng 1, hệ số dịch chỉnh lấy trị số quy tròn theo hướng lớn.

Đối với các bánh răng được chế tạo theo prôfin gốc khác với tiêu chuẩn, hệ số dịch chỉnh nên tính theo công thức cho trong Bảng 2.

2 Khu u ³ 2,5 các bánh răng được chế tạo không chỉ theo sự dịch chỉnh, quy định theo mục 1 của phụ lục này, mà cả chiều dày tính toán của prôfin gốc cũng khác; tăng lên so với tính toán ![]()

Bảng 1 – Hệ số chỉnh dịch đối với những bộ truyền bánh răng côn răng thẳng có trục S = 90o prôfin gốc theo TCVN 1066 : 1971

| Số bánh răng chủ động | Trị số hệ số dịch chỉnh x1 khi tỷ số truyền u | |||||||||||

| 1 | 1.12 | 1,25 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 và lớn hơn | |

| 12 | – | – | – | – | – | – | – | 0,50 | 0,53 | 0,56 | 0,57 | 0,58 |

| 13 | – | – | – | – | – | – | 0,44 | 0,48 | 0,52 | 0,54 | 0,55 | 0,56 |

| 14 | – | – | – | 0,27 | 0,34 | 0,38 | 0,42 | 0,47 | 0,50 | 0,52 | 0,53 | 0,54 |

| 15 | – | – | 0,18 | 0,25 | 0,31 | 0,36 | 0,40 | 0,45 | 0,48 | 0,50 | 0,51 | 0,52 |

| 16 | – | 0,10 | 0,17 | 0,24 | 0,30 | 0,35 | 0,38 | 0,43 | 0,46 | 0,48 | 0,49 | 0,50 |

| 18 | 0,00 | 0,09 | 0,15 | 0,22 | 0,28 | 0,33 | 0,36 | 0,40 | 0,43 | 0,45 | 0,46 | 0,47 |

| 20 | 0,00 | 0,08 | 0,14 | 0,20 | 0,26 | 0,30 | 0,34 | 0,37 | 0,40 | 0,42 | 0,43 | 0,44 |

| 25 | 0,00 | 0,07 | 0,13 | 0,18 | 0,23 | 0,26 | 0,29 | 0,33 | 0,36 | 0,38 | 0,39 | 0,40 |

| 30 | 0,00 | 0,06 | 0,11 | 0,15 | 0,19 | 0,22 | 0,25 | 0,28 | 0,31 | 0,33 | 0,34 | 0,35 |

| 40 | 0,00 | 0,05 | 0,09 | 0,12 | 0,15 | 0,18 | 0,20 | 0,22 | 0,24 | 0,26 | 0,27 | 0,28 |

1

CHÚ THÍCH: Bảng số liệu có thể dùng cho những bộ truyền bánh răng có giá trị S = 90o nếu thay u và Z1 bằng uvb và Zvb1 tương ứng và cả cho những bộ truyền tải trọng cao, khi u £ 3,15.

Hệ số thay đổi chiều dày tính toán của răng của prôfin gốc xt1 dương đối với bánh răng chủ động và bằng trị số nhưng ngược dấu xt2 (xt2 = – xt1) đối với bánh răng bị động, nên tính theo công thức:

xt2 = 0,03 + 0,008 (u – 2,5)

Công thức có thể dùng cho các bộ truyền có góc trục S ¹ 90o nếu thay uvb, và cả cho các bộ truyền tải trọng cao khi u £ 3,15.

Đối với những bộ truyền tải trọng nặng quan trọng, trị số Xt1 cần xác định từ tính toán rằng theo sức bền uốn.

Bảng 2 – Tính hệ số dịch chỉnh đối với những bánh răng côn răng thẳng có góc trục S = 90o

| Số vị trí | Quan hệ tính toán | Số vị trí | Quan hệ tính toán |

| 1 | cosa | 16 | cosaa2 = |

| 2 | sin2a | 17 | aa2 |

| 3 | u2 | 18 | l1 = (15) – a |

| 4 |

| 19 | l2 = (17) – a |

| 5 | (3) + 1 | 20 | 1 – cos l1 |

| 6 |

| 21 | 1 – cos l2 |

| 7 | 0,5(2). (4). (6) | 22 | (12) . (20) |

| 8 |

| 23 | (13) . (21) |

| 9 | (8) – (7) | 24 |

|

| 10 | 0,5(6) | 25 |

|

| 11 | (3). (10) | 26 | (22) – (23) |

| 12 | (10)+

| 27 | (7) – (05 (26) |

| 13 | (11) +

| 28 | (26). (27) |

| 14 | cos aa1 = | 29 | (7) (26) + (28) |

| 30 |

| ||

| 15 | aa1 | 31 | x1 = (30) – (27) |

CHÚ THÍCH:

1) Những số trong dấu ngoặc tương ứng với só vị trí của bảng x1 được xác định do thực hiện liên tục theo các vị trí 1 – 31. Số liệu ban đầu để tính theo Bảng 1 của tiêu chuẩn này.

1

2) Công thức tính có thể dùng cho cả những bộ truyền có gáo trục S ¹ 90o nếu thay u và Z1 tương ứng bằng uvb và zvb1

Phụ lục 3

Tính toán đơn giản một số thông số hình học

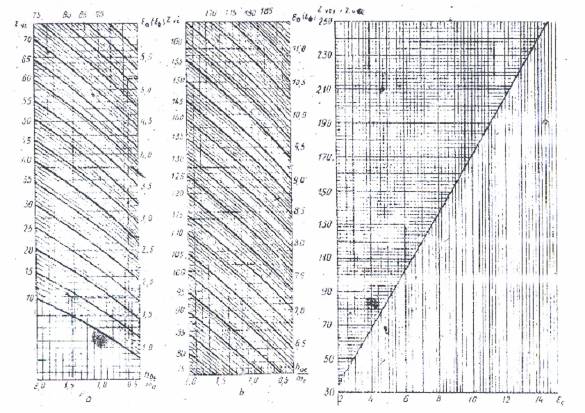

Toán đồ để xác định số răng của bánh răng trụ tương đương

Zvt = ![]()

Hình 1

VÍ DỤ: cho Z = 30, d = 60o theo toán đồ xác định Zvt = 60.

Đồ thị để xác định trị số xmin phụ thuộc từ Z và ở hoặc Zmin phụ thuộc từ x và ở khi prôfin gốc theo TCVN 1066 : 1971

Xmin = 1,068 – ![]()

Hình 2

1. Cho Z = 17, d = 35o

theo đồ thị xác định được xmin = – 0,15 (Xem đường đứt đoạn)

2. Cho x = 0,15, d = 45o

Theo đồ thị xác định được Zmin = 11 (Xem đường đứt đoạn)

Toán đồ để xác định chiều dày răng theo vòng tròn trên mặt đỉnh răng của bánh răng chủ động a

theo đơn vị môđun (a = 20o, h *tael )

Hình 3

VÍ DỤ: cho Zvt = 13; x = 0,5

Theo toán đồ tìm được Sae1 = 0,32.

Toán đồ để xác định hệ số trùng khớp ngang

Hình 4

VÍ DỤ: Xác định trị số trùng khớp ngang của bộ truyền theo các số liệu:

Zvt1 = 14; Zvt2 = 80; me = 5; hae1 = 7,45; hae2 = 2,55.

Chúng ta xác định:

![]() =

= ![]() = 1,49;

= 1,49; ![]() =

= ![]() = 0,51

= 0,51

Và theo đồ thị: ea = 17,9; eb = 5,4 do đó ea = ea + eb – ec = 1,79 + 5,40 – 5,4 = 1,49.

Phụ lục 4

VÍ DỤ: tính toán các thông số hình học của bộ truyền bánh răng côn răng thẳng góc trục S = 90o, prôfin gốc tiêu chuẩn.

Bảng 1 – Số liệu ban đầu để tính

| Tên thông số | Ký hiệu và công thức tính | Trị số bằng số | |

| Số răng | Bánh răng chủ động | Z1 | 15 |

| Bánh răng bị động | Z2 | 30 | |

| Môđun ở đáy lớn | me | 5 | |

| Prôfin gốc (mặt ngang ở đáy lớn) | – | Theo TCVN 1066 :1971 | |

![]() Bảng 2 – Tính toán

Bảng 2 – Tính toán

| Tên thông số | Ký hiệu và công thức tính | Trị số bằng số |

| 1. Số răng của bánh răng phẳng | Zc = | 33,5410 |

| 2. Khoảng cách côn ngoài | Re = 0,5me Zc | 88,8525 |

| 3. Chiều dày vành răng | b ≤ 0,3 Re b ≤ 10 me | 25 |

| 4. Khoảng cách côn trung bình | R = Re – 0,5b | 71,3525 |

| 5. Môđun trung bình | m = me | 4,2546 |

| 6. Môđun ở đáy nhỏ | mi= me | 3,5093 |

| 7. Đường kính chia trung bình | d1 = mZ1 d2 = mZ2 | 63,8190 127,6380 |

| 8. Góc côn chia | tgd1 = d2 = 90o – d1 sin d1 = cos2 cosd1 = sins2 | 26o34' 63o26' 0,44724 0,89441 |

| 9. Tỉ số truyền | n = | 2 |

| 10. Tỷ số truyền của bọ truyền bánh răng trụ tương đương | Việc tính toán chỉ tiến hành đối với các bộ phận truyền bánh răng côn có góc trục S = 90o theo các công thức ở Bảng 2 của tiêu chuẩn này (mục 10 và 11). | |

| 11. Số răng của bộ truyền bánh răng trụ tương đương | ||

| 12. Hệ số dịch chỉnh ở bánh răng chủ động | X1 (theo Bảng 1 của Phụ lục 2) | 0,40 |

| 13. Hệ số thay đổi chiều dầy răng ở bánh răng chủ động. | X1 (theo Phụ lục 2) | 0 |

| 14. Chiều cao đầu răng ở đáy lớn | hae1 = ( | 7,000 3,000 |

| 15. Chiều cao chân răng ở đáy lớn | hfe1 = hae2 + 0,2me hfe1 = hae2 + 0,2me | 4,000 8,000 |

| 16. Chiều cao răng ở đáy lớn | he1 = hae1 + hfe1 + hfe1 he2 = hae2 + hfe2 | 11,000 11,000 |

| 17. Chiều dày răng theo vòng tròn ở đáy lớn | Se1 = (0,5p + 2x1tga + xt1)me Se2 – pme – Se1 | 9,3096 6,3979 |

| 18. Góc chân răng | tgqf2 = | tgqf1 = 0,04770 qf1 = 2o44' |

| tgqf2 = | tgqf2 = 0,09540 qf2 = 5o27' | |

| 19. Góc đầu răng | qa1 = qf2 qa2 = qf1 | 5o27' 2o44' |

| 20. Góc côn đỉnh | qa1 = q1 + qa1 qa2 = q2 + qa2 | 32o01' 66o10' |

| 21. Góc côn đáy | qf1 = q1 – qf1 qf2 = q2 – qf2 | 23o50' 57o59' |

| 22. Đường kính chia ở đáy lớn | de1 = meZ1 de1 = meZ2 | 75,0000 150,0000 |

| 23. Đường kính đỉnh răng ở đáy lớn | dae1 = de1 + 2hae1cos d1 dae2 = de2 + 2hae2cos d2 | 87,5217 152,6834 |

| 24. Khoảng cách từ đỉnh đến mặt phẳng của vòng tròn đỉnh răng ở đáy lớn | B1 = 0,5de2 – hae1sin d1 B2 = 0,5de1 – hae2sin d2 | 71,8693 34,8168 |

| Tính dây cung không đổi ở đáy lớn và chiều cao đến dây cung đó(khi x1 ≤ 0,4) | ||

| 25. Dây cung không đổi của răng đáy lớn |

| 8,2206 5,6496 |

| 26. Chiều cao đến dây cung không đổi ở đáy lớn |

| 5,5039 1,9718 |

| Tính dây cung chiều dày răng vòng chia ở đáy lớn và chiều cao đến dây cung này (khi x1 ≤ 0,4) | ||

| 27. Nửa góc chiều dày răng đáy lớn | Ye1 = Ye2 = | 0,11102 0,01907 |

| 28. Dây cung chiều dày răng vòng chia ở đáy lớn |

| 9,2986 6,3422 |

| 29. Chiều cao đến dây cung chiều dày vòng chia ở đáy lớn |

| 7,2584 3,0305 |

CHÚ THÍCH: Số vị trí từ .... đến 24 phù hợp với các số mục ở Bảng 2 của tiêu chuẩn này; số vị trí từ 25 đến 29 phù hợp với các số 1 – 5 của Bảng 3 của tiêu chuẩn này.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 2346:1978 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 2346:1978 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 2346:1978 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 2346:1978 DOC (Bản Word) ;

;