- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12142-15:2017 ISO 683-15:1992 Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 15: Thép làm van dùng cho động cơ đốt trong

| Số hiệu: | TCVN 12142-15:2017 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/12/2017 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12142-15:2017

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12142-15:2017

TIÊU CHUẨN QUỐC GIA

TCVN 12142-15:2017

ISO 683-15:1992

THÉP NHIỆT LUYỆN, THÉP HỢP KIM VÀ THÉP DỄ CẮT - PHẦN 15: THÉP LÀM VAN DÙNG CHO ĐỘNG CƠ ĐỐT TRONG

Heat-treatable steels, alloy steels and free-cutting steels - Part 15: Valve steels for internal combustion engines

Lời nói đầu

TCVN 12142-15:2017 hoàn toàn tương đương ISO 683-15:1992.

TCVN 12142-15:2017 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 17, Thép biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 12142 (ISO 683), Thép nhiệt luyện, thép hợp kim và thép dễ cắt bao gồm các tiêu chuẩn sau:

- TCVN 12142-1:2017 (ISO 683-1:2016), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 1: Thép không hợp kim dùng cho tôi và ram.

- TCVN 12142-2:2017 (ISO 683-2:2016), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 2: Thép hợp kim dùng cho tôi và ram.

- TCVN 12142-3:2017 (ISO 683-3:2016), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 3: Thép tôi bề mặt.

- TCVN 12142-4:2017 (ISO 683-4:2016), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 4: Thép dễ cắt.

- TCVN 12142-5:2017 (ISO 683-5:2017), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 5: Thép thấm nitơ.

- TCVN 12142-14:2017 (ISO 683-14:2004), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 14: Thép cán nóng dùng cho lò xo tôi và ram.

- TCVN 12142-15:2017 (ISO 683-15:1992), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 15: Thép làm van dùng cho động cơ đốt trong.

- TCVN 12142-17:2017 (ISO 683-17:2014), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 17: Thép ổ bi và ổ đũa.

- TCVN 12142-18:2017 (ISO 683-18:2016), Thép nhiệt luyện, thép hợp kim và thép dễ cắt - Phần 18: Sản phẩm thép sáng bóng.

THÉP NHIỆT LUYỆN, THÉP HỢP KIM VÀ THÉP DỄ CẮT - PHẦN 15: THÉP LÀM VAN DÙNG CHO ĐỘNG CƠ ĐỐT TRONG

Heat-treatable steels, alloy steels and free-cutting steels - Part 15: Valve steels for internal combustion engines

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này áp dụng cho các loại vật liệu hợp kim cao gia công áp lực đã liệt kê trong Bảng 1. Các loại vật liệu làm van này được sử dụng cho các van nạp và van xả trong động cơ có đốt trong kiểu pittông.

Tiêu chuẩn này áp dụng cho các thép thanh, thép dây, phôi để cán kéo dây và các vật rèn có bề mặt được gia công tinh như đã liệt kê trong chú thích 3 của 6.2.

1.2 Tiêu chuẩn này không áp dụng cho các hợp kim và ăn mòn được dùng để bảo vệ các bề mặt tựa của van.

1.3 Ngoài tiêu chuẩn này, có thể áp dụng các yêu cầu kỹ thuật chung cho cung cấp của TCVN 4399 (ISO 404).

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, (nếu có).

TCVN 197-1 (ISO 6892-1 ), Vật liệu kim loại - Thử kéo - Phần 1: Phương pháp thử ở nhiệt độ phòng.

TCVN 256-1 (ISO 6506-1), Vật liệu kim loại - Thử độ cứng Brinell - Phần 1: Phương pháp thử.

TCVN 257-1 (ISO 6508-1), Vật liệu kim loại - Thử độ cứng Rockwell - Phần 1: Phương pháp thử (thang A, B, C, D, E, F, G, H, K, N, T).

TCVN 1811 (ISO 14284)1), Thép và gang - Lấy mẫu và chuẩn bị mẫu thử để xác định thành phần hóa học.

TCVN 2244 (ISO 286-1), Hệ thống ISO về dung sai và lắp ghép - Cơ sở của dung sai, sai lệch và lắp ghép).

TCVN 4393 (ISO 643), Thép - Xác định độ lớn hạt bằng phương pháp kim tương.

TCVN 4398 (ISO 377), Thép và sản phẩm thép - Vị trí lấy mẫu, chuẩn bị phôi mẫu và mẫu thử cơ tính.

TCVN 4399 (ISO 404), Thép và sản phẩm thép - Yêu cầu kỹ thuật chung khi cung cấp.

TCVN 6283-1 (ISO 1035-1), Thép thanh cán nóng - Phần 1: Kích thước của thép tròn.

TCVN 6283-4 (ISO 1035-4), Thép thanh cán nóng - Phần 4: Dung sai.

TCVN 8992 (ISO 9443), Thép có thể nhiệt luyện và thép hợp kim - Cấp chất lượng bề mặt thép thanh tròn và thép dây cán nóng - Điều kiện kỹ thuật khi cung cấp.

TCVN 11236 (ISO 10474), Thép và sản phẩm thép - Tài liệu kiểm tra.

ISO 783:1989 2), Metallic materials - Tensile testing at elevated temperature (Vật liệu kim loại - Thử kéo ở nhiệt độ nâng cao).

ISO 8457-1:1989, Steel wire rod - Part 1: Dimensions and tolerances (Phôi thép để cán kéo dây - Phần 1: Kích thước và dung sai).

ISO/TR 9769:1991, Steel and iron - Review of available method of analysis (Thép và gang - Xem xét lại các phương pháp phân tích sẵn có).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng thuật ngữ và định nghĩa sau:

3.1

Vật liệu làm van (valve materials)

Các loại thép và hợp kim kim loại màu biểu lộ các mức độ thay đổi và độ bền chịu:

- nhiệt,

- sự thay đổi có chu kỳ của nhiệt,

- ăn mòn,

- oxy hóa,

- tải trọng mỏi,

- va đập,

- bám dính và mài mòn.

Vì vậy, các vật liệu làm van được sử dụng để chế tạo các van nạp (hút) và xả trong các động cơ đốt trong kiểu pittông.

4 Phân loại vật liệu làm van

4.1 Vật liệu làm van liệt kê trong tiêu chuẩn này được phân loại theo thành phần hóa học của vật liệu (xem Bảng 1).

4.2 Vật liệu làm van được chia thành hai loại dựa trên cấu trúc được xác định bởi thành phần hóa học chung.

- Các loại thép mactenxit được sử dụng chủ yếu cho chế tạo các van nạp và phần thân của van xả;

- Các hợp kim austenit được sử dụng chủ yếu cho chế tạo các van xả.

5 Đặt hàng

Khách hàng phải trình bày trong tài liệu tìm hiểu và đặt hàng của mình về:

a) Số lượng sản phẩm được cung cấp;

b) Tên gọi của dạng sản phẩm (ví dụ “thép thanh”, xem 1.1);

c) Số hiệu của tiêu chuẩn sản phẩm, các kích thước và, khi không quy định các kích thước trong tiêu chuẩn, sự gia công tinh bề mặt (xem 6.2, chú thích 3) và dung sai (xem 6.6);

d) Tên gọi “vật liệu làm van”;

e) Số hiệu của tiêu chuẩn này;

f) Mác thép hợp kim (xem Bảng 1);

g) Điều kiện nhiệt luyện khi cung cấp (xem 6.2);

h) Tất cả các chi tiết cần thiết khác bao gồm phương pháp gia công dự định sử dụng (ép đùn nóng hoặc chồn với nung nóng điện trở);

i) Loại tài liệu yêu cầu (xem 7.1).

6 Yêu cầu

6.1 Quá trình chế tạo

6.1.1 Trừ khi có thỏa thuận khác trong đơn đặt hàng, loại quá trình nấu chảy (xem 6.1.2) và quá trình chế tạo sản phẩm do nhà sản xuất quyết định.

6.1.2 Các hợp kim kim loại màu NiCr15Fe7TiAl, NiFeCr20NbTi và NiCr20TiAl thường được tạo ra với các quá trình nấu chảy lại.

6.2 Điều kiện nhiệt luyện và gia công tinh bề mặt khi cung cấp

Điều kiện nhiệt luyện và gia công tinh bề mặt của các sản phẩm tại thời điểm cung cấp phải được thỏa thuận khi đặt hàng.

CHÚ THÍCH:

1. Các vật liệu làm van dự định sử dụng cho quá trình gia công tiếp sau bằng tạo hình kim loại thường dược đặt hàng ở một trong các điều kiện nhiệt luyện đã chỉ ra trong Bảng 3.

2. Khi các vật liệu đã trở thành các chi tiết được gia công tinh, các vật liệu được sử dụng, tùy theo thành phần hóa học của chúng, ở điều kiện tôi và ram hoặc điều kiện biến cứng phân tán (xem các Bảng A.1 và A.5).

3. Các vật liệu làm van được cung cấp chủ yếu ở dạng thanh với một trong các phương pháp gia công tinh bề mặt:

- gia công bóc vỏ và đánh bóng;

- gia công bóc vỏ và mài;

- mài;

- mài và đánh bóng;

- gia công bóc vỏ và mài, sau đó được đánh bóng;

- như khí cán.

6.3 Thành phần hóa học

6.3.1 Thành phần hóa học của các vật liệu như đã cho bằng phân tích mẻ nấu phải tuân theo các đặc tính kỹ thuật trong Bảng 1.

6.3.2 Khách hàng có thể cho phép có các sai lệch nhỏ so với các giới hạn quy định nếu đặc tính của vật liệu trong sử dụng chỉ có ảnh hưởng ở mức độ không đáng kể.

6.3.3 Tại thời điểm đặt hàng có thể thỏa thuận rằng kết quả của phân tích sản phẩm với các sai lệch cho phép trong Bảng 2 phải là bằng chứng để bảo đảm rằng các giá trị giới hạn cho phân tích mẻ nấu trong Bảng 1 đã được tuân thủ.

6.4 Cơ tính

Bảng 3 quy định các giá trị cơ tính ở nhiệt độ phòng đối với các điều kiện ủ mềm và tôi và ram của các thép austenit và đối với các điều kiện làm nguội có kiểm soát và/ hoặc tôi của các vật liệu austenit (cũng xem các Bảng A.1 đến A.4).

6.5 Trạng thái bên trong và bên ngoài

6.5.1 Bất cứ các hạn chế nào về tạp chất phi kim loại đối với các vật liệu làm van phải được thỏa thuận tại thời điểm tìm hiểu và đặt hàng.

CHÚ THÍCH: Liên quan đến thỏa thuận về loại tạp chất đã mô tả trong điều này, nên nhớ rằng trong trường hợp nấu chảy hở, tỷ lệ phần trăm của các tạp chất phi kim loại sẽ cao do các hàm lượng hợp kim cao của các vật liệu tuân theo tiêu chuẩn này và cũng do mong muốn có sự phân bố không đều của các tạp chất phi kim loại.

6.5.2 Các vật liệu làm van không được có khuyết tật do nổ bên trong, đường tâm hở hoặc bất cứ loại lỗ rỗ bên trong nào khác lộ ra trên mặt cắt ngang được đánh bóng với độ phóng đại 100x.

6.5.3 Thép hợp kim NiCr20TiAl phải có cỡ hạt 4 hoặc mịn hơn khi được thử phù hợp với TCVN 4393 (ISO 643) nhưng thỉnh thoảng cho phép các hạt thô hơn.

6.5.4 Trong trường hợp các thép thanh đã được gia công bóc vỏ hoặc mài trong quá trình gia công tinh (xem 6.2, chú thích 3), chiều sâu của các khuyết tật bề mặt không được vượt quá cấp dung sai h11 của TCVN 2244 (ISO 286-1).

6.5.5 Trong tất cả trường hợp khác, các yêu cầu về chất lượng bề mặt phải được thỏa thuận tại thời điểm tìm hiểu và đặt hàng.

Đối với các thép thanh tròn và phôi để cán kéo dây được cung cấp ở trạng thái bề mặt như khi cán nóng, các yêu cầu này được dựa trên TCVN 8992 (ISO 9443) khi thích hợp.

6.6 Kích thước và dung sai

Các kích thước và dung sai của sản phẩm phải tuân theo các yêu cầu đã được thỏa thuận tại thời điểm tìm hiểu và đặt hàng. Các thỏa thuận phải dựa vào các tiêu chuẩn liên quan.

CHÚ THÍCH: Các tiêu chuẩn sau khi quy định các kích thước và/ hoặc dung sai cho các sản phẩm được bao hàm trong tiêu chuẩn này.

- Đối với các thép thanh ở trạng thái cán: TCVN 6283-1 (ISO 1035-1) và TCVN 6283-4 (ISO 1035-4).

- Đối với các phôi để cán kéo dây thép ở trạng thái cán: ISO 8457-1.

7 Thử nghiệm

7.1 Thỏa thuận về các phép thử và tài liệu

7.1.1 Đối với mỗi lần cung cấp, có thể thỏa thuận về cung cấp các tài liệu liệt kê trong 7.6 tại thời điểm tìm hiểu và đặt hàng.

7.1.2 Nếu cung cấp một báo thử phù hợp với thỏa thuận tại thời điểm tìm hiểu và đặt hàng thì báo cáo thử này phải bao gồm các kết quả phân tích mẻ nấu cho tất cả các nguyên tố đã quy định cho loại thép được cung cấp.

7.1.3 Nếu cung cấp một giấy chứng nhận kiểm tra hoặc báo cáo kiểm tra phù hợp với thỏa thuận tại thời điểm tìm hiểu và đặt hàng thì phải tuân theo các điều kiện kỹ thuật trong 7.2 đến 7.5.

7.2 Số lượng các phép thử

7.2.1 Thử cơ tính

7.2.1.1 Đơn vị thử phải gồm có các sản phẩm từ cùng một mẻ nấu, cùng một loại quá trình chế tạo và cùng một mẻ (lô) nhiệt luyện; tất cả các sản phẩm của đơn vị thử phải có các mặt cắt ngang có cùng một hình dạng và kích thước danh nghĩa.

7.2.1.2 Để kiểm tra xác nhận có tính cho trong Bảng 3, trừ khi có thỏa thuận khác tại thời điểm tìm hiểu và đặt hàng, phải lấy một phôi mẫu thử cho mỗi 10t sản phẩm từ các đơn vị thử như đã mô tả trong 7.2.1.1. Phải xác định độ cứng trong chừng mực có thể thực hiện được, nếu không, phải thực hiện phép thử kéo.

7.2.2 Các phép thử khác

Ngoài các phép thử trong 7.2.1, khi các phép thử khác được thực hiện và chứng nhận trong giấy chứng nhận kiểm tra hoặc báo cáo kiểm tra thì yêu cầu này phải được thỏa thuận tại thời điểm tìm hiểu và đặt hàng cùng với các chi tiết cần thiết về đơn vị thử và số lượng các phép thử.

7.3 Lựa chọn và chuẩn bị các phôi mẫu thử và mẫu thử

7.3.1 Phân tích sản phẩm

Để phân tích sản phẩm, phải lựa chọn và chuẩn bị các phôi mẫu thử phù hợp với các yêu cầu của TCVN 1811 (ISO 14284).

Nếu sử dụng phương pháp phân tích quang phổ thì có thể thực hiện phép thử trên bề mặt của sản phẩm. Tuy nhiên, trong trường hợp có nghi ngờ, sẽ cần thiết phải thực hiện một vài phép phân tích được phân bố đều trên mặt cắt ngang của sản phẩm và tính toán giá trị trung bình các kết quả của chúng.

7.3.2 Thử kéo và thử độ cứng

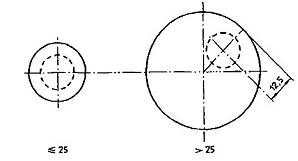

7.3.2.1 Phải lấy các mẫu thử cho thử kéo theo chiều dọc của các sản phẩm (phù hợp với Hình 1) và chuẩn bị các mẫu thử phù hợp với TCVN 4398 (ISO 377) và TCVN 197-1 (ISO 6892-1).

7.3.2.2 Phải thử độ cứng ở diện tích mặt cắt ngang từ đó lấy các mẫu thử kéo phù hợp với Hình 1. Phải chuẩn bị các mẫu thử cho thử độ cứng phù hợp với ISO 6506 và ISO 6508.

7.3.3 Cỡ hạt

Phải áp dụng các hướng dẫn có trong TCVN 4393 (ISO 643) cho lấy mẫu và chuẩn bị các mẫu thử cho xác định cỡ hạt austenit.

7.3.4 Kiểm tra trên bề mặt

Trong trường hợp có tranh chấp, phải chuẩn bị các lát cắt ngang rất nhỏ cho kiểm tra chất lượng bề mặt bằng kính hiển vi (cũng xem 7.4.5) phù hợp với TCVN 8992 (ISO 9443).

7.4 Phương pháp thử

7.4.1 Phân tích hóa học

Phải xác định thành phần hóa học phù hợp với các tiêu chuẩn thích hợp đã liệt kê trong ISO/TR 9769 hoặc được soạn thảo từ công bố của ISO/TR 9769.

7.4.2 Thử kéo

Phải thực hiện thử kéo phù hợp với TCVN 197-1 (ISO 6892-1).

7.4.3 Thử độ cứng

Phải thực hiện phép thử độ cứng Rockwell C phù hợp với ISO 6508 và phép thử độ cứng Brinell phù hợp với ISO 6506.

7.4.4 Cỡ hạt

Phải xác định cỡ hạt austenit phù hợp với TCVN 4393 (ISO 643).

Trừ khi có thỏa thuận khác, việc lựa chọn các phương pháp khác nhau đã quy định trong TCVN 4393 (ISO 643) do nhà sản xuất quyết định.

7.4.5 Khuyết tật bề mặt

Trong trường hợp có tranh chấp, chiều sâu của các khuyết tật bề mặt phải được xác định phù hợp với TCVN 8992 (ISO 9443) bằng kim tương học trên một lát cắt ngang rất nhỏ. Nếu không thể thực hiện được yêu cầu này, vết khuyết tật phải được giũa tới khi khuyết tật lộ ra để xác định chiều sâu của khuyết tật bằng phương pháp thích hợp.

7.5 Thử lại

Phải áp dụng TCVN 4399 (ISO 404) cho các phép thử lại.

7.6 Chứng nhận các phép thử

TCVN 11236 (ISO 10474), có hiệu lực cho các tài liệu chấp nhận sau:

- Một báo cáo thử,

- Một giấy chứng nhận kiểm tra, hoặc

- Một báo cáo kiểm tra.

8 Ghi nhãn

8.1 Mỗi cuộn dây thép hoặc bó thép thanh phải được nhận biết bằng một nhãn mác được gắn vào một cách chắc chắn với các đặc trưng sau:

- Nhãn hiệu hoặc tên của nhà sản xuất,

- Loại vật liệu,

- Số hiệu của mẻ nấu,

- Cỡ kích thước danh nghĩa.

Có thể thỏa thuận về ghi nhãn để nhận biết sự gia công tinh bề mặt và/ hoặc chỉ ra khối lượng của cuộn hoặc bó sản phẩm.

8.2 Việc ghi nhãn trên nhãn mác phải bảo đảm rõ ràng, dễ đọc ngay cả sau một thời gian dài các cuộn hoặc bó sản phẩm bị phơi ra ngoài trời.

8.3 Trong trường hợp các thép thanh có đường kính không nhỏ hơn 30mm hoặc có một mặt cắt ngang có diện tích tương đương, nhà sản xuất cũng phải bảo đảm rằng một thanh trên mỗi bó được ghi nhãn như một thanh chỉ dẫn. Thanh này cần được sơn màu trắng ở đầu mút phía trước của thanh và gắn vào nhãn hiệu của nhà sản xuất, loại vật liệu, số hiệu mẻ nấu trên đầu mút phía trên trước bằng khác (dập nổi) hoặc bằng in (đóng dấu) hoặc bằng băng dính.

Trong trường hợp đường kính nhỏ hơn 30mm hoặc mặt cắt ngang có diện tích tương đương, phải cung cấp một nhãn mác thứ hai đưa ra thông tin về nhà sản xuất, loại vật liệu và số hiệu mẻ nấu.

9 Khiếu nại

Áp dụng các điều kiện cho khiếu nại quy định trong TCVN 4399 (ISO 404).

Kích thước tính bằng milimet

Hình 1 - Vị trí của các mẫu thử kéo

Bảng 1 - Các loại vật liệu làm van và thành phần hóa học quy định

| Mác thép | Loại so sánh trong ISO -683-15:1976 | Thành phần hóa học [% m/m] | ||||||||

| C | Si | Mn | P lớn nhất | S lớn nhất | Cr | Mo | Ni | Các nguyên tố khác | ||

| Thép mactenxit | ||||||||||

| X 50 CrSi 8 2 | - | 0,45 đến 0,55 | 1,0 đến 2,0 | lớn nhất 0,60 | 0,030 | 0,030 | 7,5 đến 9,5 |

| lớn nhất 0,60 |

|

| X 45 CrSi 9 3 | 1 | 0,40 đến 0,50 | 2,7 đến 3,3 | lớn nhất 0,80 | 0,040 | 0,030 | 8,0 đến 10,0 |

| lớn nhất 0,60 |

|

| X85 CrMoV 18 2 | 3 | 0,80 đến 0,90 | lớn nhất 1,0 | lớn nhất 1,5 | 0,040 | 0,030 | 16,5 đến 18,5 | 2,0 đến 2,5 |

| 0,30 đến 0,60 V |

| Vật liệu austenit | ||||||||||

| X 55 CrMnNiN 20 8 | - | 0,50 đến 0,60 | lớn nhất 0,25 | 7,0 đến 10,0 | 0,050 | 0,030 | 19,5 đến 21,5 |

| 1,5 đến 2,75 | 0,20 đến 0,40 N |

| X 53 CrMnNiN 21 9 | 8,9 | 0,48 đến 0,58 | lớn nhất 0,25 | 8,0 đến 10,0 | 0,050 | 0,030 | 20,0 đến 22,0 |

| 3,25 đến 4,5 | 0,35 đến 0,50 N |

| X 50 CrMnNiNbN 21 9 | - | 0,45 đến 0,55 | lớn nhất 0,45 | 8,0 đến 10,0 | 0,050 | 0,030 | 20,0 đến 22,0 |

| 3,5 đến 5,5 | 0,80 đến 1,50 W 1,80 đến 2,50 0,40 đến 0,60 N |

| X 53 CrMnNiNbN 219 | - | 0,48 đến 0,58 | lớn nhất 0,45 | 8,0 đến 10,0 | 0,050 | 0,030 | 20,0 đến 22,0 |

| 3,25 đến 4,5 | 0,38 đến 0,50 N C + N > 0,90 2,00 đến 3,00 |

| X33 CrNiMnN 23 8 | - | 0,28 đến 0,38 | 0,50 đến 1,00 | 1,5 đến 3,5 | 0,050 | 0,030 | 22,0 đến 24,0 | lớn nhất 0,50 | 7,0 đến 9,0 | lớn nhất 0,50 W 0,25 đến 0,35 N |

| NiCr 15 Fe 7 TiAl | - | 0,03 đến 0,10 | lớn nhất 0,50 | lớn nhất 0,50 | 0,015 | 0,015 | 14,0 đến 17,0 | lớn nhất 0,50 | còn lại | 1,10 đến 1,35 Al 5,0 đến 9,0 Fe 0,70 đến 1,20 2,0 đến 2,6 Ti |

| NiFe 25 Cr 20 NbTi | - | lớn nhất 0,10 | lớn nhất 1,0 | lớn nhất 1,0 | 0,030 | 0,015 | 18,0 đến 21,0 |

| còn lại | 0,30 đến 1,00 Al 23,0 đến 28,0 Fe 1,0 đến 2,0 1,0 đến 2,0 Ti lớn nhất 0,008 B |

| NiCr 20 TiAl | 11 | 0,04 đến 0,10 | lớn nhất 1,0 | lớn nhất 1,0 | 0,020 | 0,015 | 18 đến 21,0 |

| nhỏ nhất 65 | lớn nhất 3,0 Fe lớn nhất 0,2 Cu lớn nhất 2,0 Co lớn nhất 0,008Bo 1,0 đến 1,8 Al 1,8 đến 2,7 Ti |

Bảng 2 - Phân tích sản phẩm - Sai lệch cho phép so với phân tích mẻ nấu quy định

(xem Bảng 1)

| Nguyên tố | Phân tích mẻ nấu (các giới hạn quy định) % (m/m) | Sai lệch cho phép 1,2 so với thành phẩm quy định % (m/m) | |

| C |

| < 0,20 | ± 0,01 |

| ≥ 0,20 | < 0,60 | ± 0,02 | |

| ≥ 0,60 | ≤ 0,90 | ± 0,03 | |

| Si |

| ≤ 1,0 | ±0,05 |

| > 1,0 | ≤ 3,3 | ± 0,10 | |

| Mn |

| < 1,0 | ± 0,03 |

| ≥ 1,0 | ≤ 2,0 | ± 0,04 | |

| > 2,0 | ≤ 10,0 | ± 0,06 | |

| P |

| ≤ 0,040 | + 0,005 |

| > 0,040 | ≤ 0,050 | + 0,010 | |

| S |

| ≤ 0,030 | + 0,005 |

| N |

| ≤ 0,60 | ± 0,02 |

| Cr | ≥ 7,5 | ≤ 10,0 | ± 0,10 |

| > 10,0 | ≤ 15,0 | ± 0,15 | |

| > 15,0 | ≤ 20,0 | ± 0,20 | |

| > 20,0 | ≤ 24,0 | ± 0,25 | |

| Mo |

| < 1,75 | ± 0,05 |

| ≥ 1,75 | ≤ 2,5 | ± 0,10 | |

| Ni |

| < 5,0 | ± 0,07 |

| ≥ 5,0 | ≤ 9,0 | ± 0,10 | |

| Nb (+ Ta) | ≥ 1,8 | ≤ 3,0 | ± 0,05 |

| V | ≥ 0,30 | ≤ 0,60 | ± 0,03 |

| W |

| ≤ 1,50 | ± 0,05 |

| 1) Các sai lệch cho phép đối với các hợp kim NiCr20TiAl, NiFe25Cr20NbTi và NiCr15Fe7TiAl phải được thỏa thuận tại thời điểm đặt hàng, nếu có yêu cầu. 2) "±" có nghĩa là trong một mẻ nấu và trong nhiều hơn một lần phân tích sản phẩm sai lệch có thể xảy ra trên giá trị giới hạn trên hoặc dưới giá trị giới hạn dưới của phạm vi quy định trong Bảng 1, nhưng không xảy ra cả hai cùng một lúc. | |||

Bảng 3 - Cơ tính ở nhiệt độ phòng trong điều kiện nhiệt luyện khi cung cấp

| Mác thép | Điều kiện nhiệt luyện khi cung cấp | Độ cứng 1) HB | Giới hạn bền kéo 1) N/mm2 2) |

| Thép mactenxit | |||

| X50CrSi82 | Ủ mềm (TA) | lớn nhất 300 | - |

| Tôi và ram (TQ+T) | Xem bảng A1 | ||

| X45CrSi93 | Ủ mềm (TA) | lớn nhất 300 | - |

| Tôi và ram (TQ+T) | Xem bảng A1 | ||

| X85CeMoV182 | Ủ mềm (TA) | lớn nhất 300 | - |

| Vật liệu austenit | |||

| X55CrMnNiN208 | Làm nguội có kiểm soát 3) | xấp xỉ 385 | xấp xỉ 1300 |

| Tôi ở 1000°C đến 1100° 4) | lớn nhất 385 | lớn nhất 1300 | |

| X53CrMnNiN219 | Làm nguội có kiểm soát 3) | xấp xỉ 385 | xấp xỉ 1300 |

| Tôi ở 1000°C đến 1100° 4) | lớn nhất 385 | lớn nhất 1300 | |

| X50CrMnNiNbN219 | Làm nguội có kiểm soát 3) | xấp xỉ 385 | xấp xỉ 1300 |

| Tôi ở 1000°C đến 1100° 4) | lớn nhất 385 | lớn nhất 1300 | |

| X53CrMnNiNbN219 | Làm nguội có kiểm soát 3) | xấp xỉ 385 | xấp xỉ 1300 |

| Tôi ở 1000°C đến 1100° 4) | lớn nhất 385 | lớn nhất 1300 | |

| X33CrNiMnN238 | Làm nguội có kiểm soát 3) | xấp xỉ 360 | xấp xỉ 1250 |

| Tôi ở 1000°C đến 1100° 4) | lớn nhất 360 | lớn nhất 1200 | |

| NiCr15Fe7TiAl | Tôi ở 930°C đến 1030° 4) | lớn nhất 325 | lớn nhất 1100 |

| NiFeCr20NbTi | Tôi ở 930°C đến 1030° 4) | lớn nhất 295 | lớn nhất 1000 |

| NiCr20TiAI | Tôi ở 930oC đến 1030o 4) | lớn nhất 325 | lớn nhất 1100 |

| 1) Trong trường hợp các vật liệu austenit, các giá trị giới hạn bền kéo là các giá trị quyết định trong các trường hợp có tranh chấp. 2) 1 N/mm2 = 1 MPa. 3) Điều kiện nhiệt luyện này thích hợp cho quá trình gia công bằng ép đùn nóng. 4) Điều kiện nhiệt luyện này thích hợp cho quá trình gia công bằng chồn có nung nóng bằng điện trở. | |||

Phụ lục A

(Tham khảo)

Yêu cầu kỹ thuật bổ sung

A.1 Quy định chung

Các giá trị của đặc tính kỹ thuật trong phần chính của tiêu chuẩn này là các yêu cầu cho cung cấp. Các giá trị của đặc tính kỹ thuật trong phần phụ lục này không phải là các yêu cầu cho cung cấp (ngoại trừ chú thích cuối trang 3, của Bảng A1). Vì đây là kết quả của quá trình gia công, xử lý sau cung cấp. Các dữ liệu trong phần phụ lục này chỉ được sử dụng như tài liệu hướng dẫn về đặc tính tương đối của các vật liệu khác nhau đã đề cập trong tiêu chuẩn này.

Không sử dụng các dữ liệu đã cho trong phụ lục này trong mua sắm, thiết kế, phát triển, chế tạo hoặc sử dụng bất cứ vật liệu nào. Khách hàng phải tự bảo đảm lấy các tính chất thu được trong thực tế của các loại vật liệu.

A.2 Cơ tính

A.2.1 Đối với điều kiện nhiệt luyện tham khảo (xem Bảng 5), các giá trị tham khảo về cơ tính ở nhiệt độ không được cho trong Bảng A.1.

A.2.2 Đối với điều kiện nhiệt luyện tham khảo (xem Bảng 5), các giá trị tham khảo về giới hạn bền kéo và ứng suất thử 0,2% ở các nhiệt độ nâng cao được cho trong các Bảng A.2 và A.3.

A.2.3 Các giá trị tham khảo đối với độ bền chống rão sau 1000h được cho trong Bảng A.4.

CHÚ THÍCH: Một tiêu chuẩn về thử phá hủy do ráo của các vật liệu kim loại đang được soạn thảo và nên được áp dụng ngay khi được công bố bởi vì các kết quả của thử nghiệm ráo rất phụ thuộc vào các sự khác nhau trong các điều kiện thử.

A.2.4 Nếu kiểm tra các cơ tính đã cho trong các Bảng A.1 đến A.3 thì nên thực hiện quá trình nhiệt luyện có liên quan đã chỉ ra trong Bảng A.5 trước khi thử cơ tính. Ngoài ra, đối với các phép thử ở nhiệt độ phòng, phải áp dụng các đặc tính kỹ thuật của 7.3.2, 7.4.2 và 7.4.3. Đối với thử nghiệm ở nhiệt độ nâng cao nên áp dụng các đặc tính kỹ thuật của Hình 1 và ISO 783.

A.3 Tính chất vật lý

Bảng A.6 cho các giá trị tham khảo có liên quan đến các tính chất vật lý của các vật liệu tuân theo tiêu chuẩn này.

A.4 Quá trình gia công tiếp sau và nhiệt luyện

A.4.1 Tạo hình và nhiệt luyện

Tất cả các loại vật liệu liệt kê trong tiêu chuẩn này đều thích hợp cho tạo hình nóng. Thông thường, sự tạo hình nóng sẽ trở nên khó khăn hơn khi hàm lượng của hợp kim tăng lên do khả năng chảy của kim loại giảm đi. Do đó nên tránh sự giảm đột ngột của mặt cắt ngang trong bất cứ một hành trình rèn nào.

Khi thiết lập các thông số cho nung nóng trước khi rèn, nên nhớ rằng các hợp kim austenit có tính dẫn nhiệt thấp. Bất cứ građien nhiệt độ nào trong các thép hợp kim làm van cũng có thể gây ra các nội ứng suất rất lớn trong quá trình rèn và gia công dẫn đến sự phá hủy bên trong và các vết nứt bề mặt.

Hướng dẫn về nhiệt độ cho tạo hình nóng và nhiệt luyện được cho trong Bảng 5.

A.4.2. Gia công trên máy

Trong trường hợp các vật liệu austenit, việc gia công trên máy có thể thực hiện được nhưng khó khăn do độ bền, độ dai cao và các đặc tính biến cứng khi gia công nguội. Để ngăn ngừa sự xuất hiện các vết nứt trong các nguyên công mài, nên lựa chọn các chế độ mài thích hợp.

Bảng A.1 - Các giá trị tham khảo về cơ tính ở nhiệt độ phòng (đối với đường kính đến 40mm, áp dụng cho điều kiện nhiệt luyện tham khảo phù hợp với Bảng 5)

| Mác thép | Điều kiện nhiệt luyện tham khảo1) | Độ cứng | Ứng suất thử 2) 0,2% N/mm2 3) | Giới hạn bền kéo N/mm2 3) | Độ giãn dài sau đứt (Lo=5Do) 2) % | Độ giảm diện tích sau đứt 2) % | |

| HB | HRC2) | ||||||

| Thép mactenxit | |||||||

| X 50 CrSi 8 2 | TQ + T4) | 266 đến 325 |

| 685 | 900 đến 1100 | 14 | 40 |

| X 45 CrSi 9 3 | TQ + T4) | 266 đến 325 |

| 700 | 900 đến 1100 | 14 | 40 |

| X 85 CrMoV 18 2 | TQ + T | 266 đến 325 |

| 800 | 1000 đến 1200 | 7 | 12 |

| Vật liệu austenit | |||||||

| X 55 CrMnNiN 20 8 | ST + P | - | 28 5) | 550 | 900 đến 1150 | 8 | 10 |

| X 53 CrMnNiN 21 9 | ST + P | - | 30 5) | 580 | 950 đến 1200 | 8 | 10 |

| X 50 CrMnNiNbN 21 9 | ST + P | - | 30 5) | 580 | 950 đến 1150 | 12 | 15 |

| X 53 CrMnNiNbN 219 | ST + P | - | 30 5) | 580 | 950 đến 1150 | 8 | 10 |

| X33 CrNiMnN 23 8 | ST + P | - | 25 5) | 550 | 850 đến 1100 | 20 | 30 |

| NiCr 15 Fe 7 TiAl | ST + P | - | 32 | 750 | 1100 đến 1300 | 12 | 20 |

| NiFe 25 Cr 20 NbTi | ST + P | - | 28 | 500 | 900 đến 1100 | 25 | 30 |

| NiCr 20 TiAI | ST + P | - | 32 | 725 | 1100 đến 1400 | 15 | 25 |

| 1) TQ = tôi; T = ram; ST = nhiệt luyện trong dung dịch rắn; P = sự biến cứng phân tán. 2) Các giá trị đã cho ở đây có vị trí gần với giới hạn dưới của phạm vi (dải) phân tán. 3) 1 N/mm2 = 1 MPa. 4) Cũng có thể như điều kiện khi cung cấp, trong trường hợp này các giá trị phải được áp dụng như các yêu cầu thực. 5) Các loại austenit X55CrMnNiN208 đến X33CrNiMnN238 có thể biểu thị các giá trị độ cứng không thể chuyển đổi thành các giá trị giới hạn bền kéo theo các bảng tiêu chuẩn thường được sử dụng trong các phòng thử nghiệm. Vì vậy, trong các trường hợp có tranh chấp, chỉ có giá trị giới hạn bền kéo mới được xem là có hiệu lực. | |||||||

Bảng A.2 - Các giá trị tham khảo về giới hạn bền kéo ở nhiệt độ nâng cao

| Mác thép | Điều kiện nhiệt luyện tham khảo 1) | Giới hạn bền kéo 2) ở | ||||||

| 500oC | 550oC | 600oC | 650oC | 700oC | 750oC | 800oC | ||

| Thép mactenxit | ||||||||

| X 50 CrSi 8 2 | TQ + T | 500 | 360 | 230 | 160 | 105 |

|

|

| X 45 CrSi 9 3 | TQ + T | 500 | 360 | 250 | 170 | 110 |

|

|

| X 85 CrMoV 18 2 | TQ + T | 550 | 400 | 300 | 230 | 180 | 140 |

|

| Vật liệu austenit | ||||||||

| X 55 CrMnNiN 20 8 | ST + P | 640 | 590 | 540 | 490 | 440 | 360 | 290 |

| X 53 CrMnNiN 21 9 | ST + P | 650 | 600 | 550 | 500 | 450 | 370 | 300 |

| X 50 CrMnNiNbN 21 9 | ST + P | 680 | 650 | 610 | 550 | 480 | 410 | 340 |

| X 53 CrMnNiNbN 219 | ST + P | 680 | 650 | 600 | 510 | 450 | 380 | 320 |

| X33 CrNiMnN 23 8 | ST + P | 600 | 570 | 530 | 470 | 400 | 340 | 280 |

| NiCr 15 Fe 7 TiAl | ST + P | 1000 | 980 | 930 | 850 | 770 | 650 | 510 |

| NiFe 25 Cr 20 NbTi | ST + P | 800 | 800 | 790 | 740 | 640 | 500 | 340 |

| NiCr 20 TiAl | ST + P | 1050 | 1030 | 1000 | 930 | 820 | 680 | 500 |

| 1) TQ = tôi; T = ram; ST = nhiệt luyện trong dung dịch rắn; P = sự biến cứng phân tán. 2) Các giá trị đã cho ở đây có vị trí gần với giới hạn dưới của phạm vi (dải) phân tán. 3) 1 N/mm2 = 1 MPa. | ||||||||

Bảng A.3 - Các giá trị tham khảo cho ứng suất thử 0,2% ở các nhiệt độ nâng cao

| Mác thép | Điều kiện nhiệt luyện tham khảo1) | Ứng suất thử 2) 0,2% ở | ||||||

| 500oC | 550oC | 600oC | 650oC | 700oC | 750oC | 800oC | ||

| Thép mactenxit | ||||||||

| X 50 CrSi 8 2 | TQ + T | 400 | 300 | 220 | 110 | 75 |

|

|

| X 45 CrSi 9 3 | TQ + T | 400 | 300 | 240 | 120 | 80 |

|

|

| X 85 CrMoV 18 2 | TQ + T | 500 | 370 | 280 | 170 | 120 | 80 |

|

| Vật liệu austenit | ||||||||

| X 55 CrMnNiN 20 8 | ST + P | 300 | 280 | 250 | 230 | 220 | 200 | 170 |

| X 53 CrMnNiN 21 9 | ST+ P | 350 | 330 | 300 | 270 | 250 | 230 | 200 |

| X 50 CrMnNiNbN 21 9 | ST + P | 350 | 330 | 310 | 285 | 260 | 240 | 220 |

| X 53 CrMnNiNbN 219 | ST + P | 340 | 320 | 310 | 280 | 260 | 235 | 220 |

| X33 CrNiMnN 23 8 | ST + P | 270 | 250 | 220 | 210 | 190 | 280 | 170 |

| NiCr 15 Fe 7 TiAl | ST + P | 725 | 710 | 690 | 660 | 650 | 560 | 425 |

| NiFe 25 Cr 20 NbTi | ST + P | 450 | 450 | 450 | 450 | 430 | 380 | 250 |

| NiCr 20 TiAl | ST + P | 700 | 650 | 650 | 600 | 600 | 500 | 450 |

| 1) TQ = tôi; T = ram; ST = nhiệt luyện trong dung dịch rắn; P = sự biến cứng phân tán. 2) Các giá trị đã cho ở đây có vị trí gần với giới hạn dưới của phạm vi (dải) phân tán. 3) 1 N/mm2 = 1 MPa. | ||||||||

Bảng 4 - Các giá trị tham khảo cho độ bền chống rão sau 1000h (áp dụng cho điều kiện tham khảo phù hợp với Bảng A.5)

| Mác thép | Độ bền chống rão 1) sau 1000h ở | |||

| 500oC | 550oC | 725oC | 800oC | |

| N/mm2 2) | ||||

| Thép mactenxit | ||||

| X 50 CrSi 8 2 | 190 | - | - | - |

| X 45 CrSi 9 3 | 190 | 40 | - | - |

| X 85 CrMoV 18 2 | 260 | 52 | 18 | - |

| Vật liệu austenit | ||||

| X 55 CrMnNiN 20 8 | - | 160 | 85 | 45 |

| X 53 CrMnNiN 21 9 | - | 200 | 110 | 50 |

| X 50 CrMnNiNbN 21 9 | - | 220 | 120 | 55 |

| X 53 CrMnNiNbN 219 | - | 215 | 115 | 50 |

| X33 CrNiMnN 23 8 | - | 235 | 130 | 60 |

| NiCr 15 Fe 7 TiAl | - | 475 | 260 | 125 |

| NiFe 25 Cr 20 NbTi | - | 400 | 180 | 60 |

| NiCr 20 TiAl | - | 500 | 290 | 150 |

| 1) Các giá trị trung bình của phạm vi (dải) phân tán vẫn được xác định tới hiện nay. 2) 1 N/mm2 = 1 MPa. | ||||

Bảng A5 - Dữ liệu tham khảo cho tạo hình nóng và nhiệt luyện

| Mác thép | Tạo hình nóng oC | Ủ mềm oC | Tôi hoặc nhiệt luyện dung dịch rắn oC | Chất làm nguội | Ram hoặc hóa già nhân tạo oC |

| Thép mactenxit | |||||

| X 50 CrSi 8 2 | 1100 đến 900 | 780 đến 820/ Không khí hoặc nước | 1000 đến 1050 | dầu | 780 đến 820/ Không khí hoặc nước |

| X 45 CrSi 9 3 | 1100 đến 900 | 780 đến 820/ Không khí hoặc nước | 1000 đến 1050 | dầu | 780 đến 820/ Không khí hoặc nước |

| X 85 CrMoV 18 2 | 1100 đến 900 | 820 đến 860/ Làm nguội chậm | 1050 đến 1080 | dầu | 720 đến 820/ Không khí |

| Vật liệu austenit | |||||

| X 55 CrMnNiN 20 8 | 1100 đến 950 | - | 1140 đến 1180 | Nước | 760 đến 815/ 4h đến 8h không khí |

| X 53 CrMnNiN 21 9 | 1150 đến 950 | - | 1140 đến 1180 | Nước | 760 đến 815/ 4h đến 8h không khí |

| X 50 CrMnNiNbN 21 9 | 1150 đến 950 | - | 1160 đến 1200 | Nước | 760 đến 815/ 4h đến 8h không khí |

| X 53 CrMnNiNbN 219 | 1150 đến 980 | - | 1160 đến 1200 | Nước | 760 đến 850/ 6h không khí |

| X33 CrNiMnN 23 8 | 1150 đến 980 | - | 1150 đến 1170 | Nước | 800 đến 830/ 8h không khí |

| NiCr 15 Fe 7 TiAl | 1150 đến 940 | - | 1100 đến 1150 | Không khí | 840/24h + 700/2h Không khí |

| NiFe 25 Cr 20 NbTi | 1150 đến 1050 | - | 1000 đến 1080 | Không khí hoặc nước | 690 đến 710/16h không khí |

| NiCr 20 TiAl | 1150 đến 1050 | - | 1000 đến 1080 | Không khí hoặc nước | 690 đến 710/16h không khí |

Bảng A.6 - Dữ liệu tham khảo có liên quan đến các tính chất vật lý (áp dụng cho điều kiện tham khảo phù hợp với Bảng A5)

| Mác thép | Khối lượng riêng ở 20oC Kg/dm3 | Môđun đàn hồi ở 20 oC kN/mm2 1) | Hệ số giãn nở nhiệt giữa 20oC và | Độ dẫn nhiệt ở 20oC W/(m.k) | Nhiệt dung riêng ở 20 oC J.kg.K | Khả năng nhiễm từ | |||

| 100oC | 300oC | 500oC | 700oC | ||||||

| 10-6 K | |||||||||

| Thép mactenxit | |||||||||

| X 50 CrSi 8 2 | 7,7 | 210 | 10,9 | 11,2 | 11,5 | 11,8 | 21 | 500 | Tồn tại |

| X 45 CrSi 9 3 | 7,7 | 210 | 10,9 | 11,2 | 11,5 | 11,8 | 21 | 500 | Tồn tại |

| X 85 CrMoV 18 2 | 7,7 | 210 | 10,9 | 11,2 | 11,5 | 11,8 | 21 | 500 | Tồn tại |

| Vật liệu austenit | |||||||||

| X 55 CrMnNiN 20 8 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Không tồn tại 2) |

| X 53 CrMnNiN 21 9 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Không tồn tại 2) |

| X 50 CrMnNiNbN 21 9 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Không tồn tại 2) |

| X 53 CrMnNiNbN 219 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Không tồn tại 2) |

| X33 CrNiMnN 23 8 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Không tồn tại 2) |

| NiCr 15 Fe 7 TiAl | 8,3 | 215 | 13,0 | 14,0 | 14,5 | 15,5 | 13 | 460 | Không tồn tại |

| NiFe 25 Cr 20 NbTi | 8,1 | 215 | 14,1 | 15,5 | 15,9 | 16,8 | 13 | 460 | Không tồn tại |

| NiCr 20 TiAl | 8,3 | 215 | 11,9 | 13,1 | 13,7 | 14,5 | 13 | 460 | Không tồn tại |

| 1) 1 N/mm2 = 1 MPa. 2) Các loại thép austenit có khả năng bị nhiễm từ nhẹ ở điều kiện hóa già. Khả năng nhiễm từ của chúng tăng lên với quá trình tạo hình nguội mở rộng. | |||||||||

1) ISO 14284:1996 thay thế ISO 377-2:1989.

2) Đã được thay thế bằng ISO 6892-2:2011.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12142-15:2017 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12142-15:2017 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12142-15:2017 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12142-15:2017 DOC (Bản Word)