- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 10865-1:2015 ISO 3506-1:2009 Cơ tính của các chi tiết lắp xiết bằng thép không gỉ chịu ăn mòn-Phần 1: Bulông, vít và vít cấy

| Số hiệu: | TCVN 10865-1:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

20/10/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10865-1:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10865-1:2015

TIÊU CHUẨN QUỐC GIA

TCVN 10865 - 1 : 2015

ISO 3506-1 : 2009

CƠ TÍNH CỦA CÁC CHI TIẾT LẮP XIẾT BẰNG THÉP KHÔNG GỈ CHỊU ĂN MÒN – PHẦN 1: BULÔNG, VÍT VÀ VÍT CẤY

Mechanical properties of corrosion-resistant stainless steel fasteners - Part 1: Bolts, screws and studs

Lời nói đầu

TCVN 10865-1:2015 hoàn toàn tương đương với ISO 3506-1:2009.

TCVN 10865-1:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC2 Chi tiết lắp xiết biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 10865 (ISO 3506), Cơ tính của các chi tiết lắp xiết bằng thép không gỉ chịu ăn mòn gồm các phần sau:

- Phần 1: Bulông, vít và vít cấy;

- Phần 2: Đai ốc;

- Phần 3: Vít không đầu và các chi tiết lắp xiết tương tự không chịu tác dụng của ứng suất kéo

- Phần 4: Vít tự cắt ren

Lời giới thiệu

Trong quá trình soạn thảo tiêu chuẩn này đã có sự chú ý đặc biệt tới các đặc tính chất lượng khác nhau của các loại thép không gỉ chế tạo chi tiết lắp xiết so với các đặc tính chất lượng của các chi tiết lắp xiết được chế tạo bằng thép cacbon và thép hợp kim thấp. Các loại thép không gỉ ferit và austenit chỉ được tăng bền bằng gia công nguội và do đó các chi tiết không có tính chất đồng nhất của vật trong các khu vực như các chi tiết được tôi cứng và ram. Các đặc điểm này đã được thừa nhận khi thảo luận tỉ mỉ về các cấp chất lượng và các phương pháp thử cơ tính. Các phương pháp thử này khác với các phương pháp thử các chi tiết lắp xiết bằng thép cacbon và thép hợp kim thấp về phép đo ứng suất ở biến dạng dư 0,2 % (giới hạn chảy) và độ dẻo (tổng độ giãn dài sau đứt).

CƠ TÍNH CỦA CÁC CHI TIẾT LẮP XIẾT BẰNG THÉP KHÔNG GỈ CHỊU ĂN MÒN - PHẦN 1: BULÔNG, VÍT VÀ VÍT CẤY

Mechanical properties of corrosion-resistant stainless steel fasteners - Part 1: Bolts, screws and studs

1. Phạm vi áp dụng

Tiêu chuẩn này qui định cơ tính của các bulông, vít và vít cấy được chế tạo bằng các loại thép austenit, mactenxit và ferit của các thép không gỉ chịu ăn mòn khi được thử ở phạm vi nhiệt độ môi trường xung quanh từ 10 °C đến 35 °C. Các tính chất cơ học (cơ tính) sẽ thay đổi ở các nhiệt độ cao hơn hoặc thấp hơn.

Tiêu chuẩn này áp dụng cho các bulông, vít và vít cấy:

- Có đường kính danh nghĩa của ren d ≤ 39 mm;

- Có ren tam giác hệ mét theo ISO với đường kính và bước ren phù hợp với TCVN 2246-1 (ISO 68-1), TCVN 7292 (ISO 261) và ISO 262, và

- Có hình dạng bất kỳ.

Tiêu chuẩn này không áp dụng cho các vít có các tính chất đặc biệt như tính hàn.

CHÚ THÍCH: Cố thể sử dụng hệ thống ký hiệu của tiêu chuẩn này cho các cỡ vượt ra ngoài các giới hạn đã cho trong điều 1 này (ví dụ d > 39 mm) với điều kiện là đáp ứng được tất cả các yêu cầu về cơ lý tính của các cấp chất lượng.

Tiêu chuẩn này không qui định độ bền chịu ăn mòn và oxy hóa trong các môi trường đặc biệt. Tuy nhiên, Phụ lục E cung cấp một số thông tin về vật liệu dùng trong các môi trường đặc biệt. Về các định nghĩa của ăn mòn và độ bền chịu ăn mòn, xem ISO 8044.

Mục đích của tiêu chuẩn này là phân loại các chi tiết lắp xiết[1]) bằng thép không gỉ chịu ăn mòn thành các cấp chất lượng. Một số vật liệu có thể được sử dụng ở nhiệt độ dưới -200 °C, trong khi một số vật liệu có thể được sử dụng ở nhiệt độ tới + 800 °C trong không khí. Thông tin về ảnh hưởng của nhiệt độ đến cơ tính được cho trong Phụ lục F.

Các đặc tính chịu ăn mòn và oxy hóa và các cơ tính cho sử dụng ở các nhiệt độ lớn hơn hoặc thấp hơn 0° có thể được thỏa thuận giữa người sử dụng và nhà sản xuất trong mỗi trường hợp riêng. Phụ lục G chỉ ra mối nguy hiểm của ăn mòn tinh giới ở nhiệt độ cao phụ thuộc vào hàm lượng cacbon.

Tất cả các chi tiết lắp xiết bằng thép không gỉ austenit thường không có từ tính ở trạng thái ủ; sau gia công nguội, sự xuất hiện của từ tính là hiển nhiên (xem Phụ lục H).

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 197-1 (ISO 6892-1), Vật liệu kim loại - Thử kéo - Phần 1: Phương pháp thử ở nhiệt độ phòng

TCVN 256-1 (ISO 6506-1), Vật liệu kim loại - Thử độ cứng Brinell - Phần 1: Phương pháp thử;

TCVN 257-1 (ISO 6508-1), Vật liệu kim loại - Thử độ cứng Rockwell - Phần 1: Phương pháp thử (thang A, B, C, D, E, F, G, H, K, N, T);

TCVN 258-1 (ISO 6507-1), Vật liệu kim loại - Thử độ cứng Vickers - Phần 1: Phương pháp thử;

TCVN 2246-1 (ISO 68-1), Ren ISO thông dụng - Profin gốc - Phần 1: Ren hệ mét;

TCVN 7292 (ISO 261), Ren vít hệ met thông dụng ISO - Vấn đề chung;

ISO 262, ISO general purpose metric screw threads - Selected sizes for screws, bolts and nuts (Ren vít ISO hệ met thông dụng - Các cỡ ren được lựa chọn cho vít, bulông và đai ốc);

ISO 898-1, Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs with specified property classes - Cosrse thread and fine pitch thread (Cơ tính của các chi tiết lắp xiết bằng thép cacbon và thép hợp kim - Phần 1: Bulông, vít và các vít cấy có các cấp cơ tinh qui định - Ren bước lớn và ren bước nhỏ);

ISO 3651-1, Determination of resistance to intergranular corrosion of stainless steels - Part 1: Austenitic and ferritic-austenitic (duplex) stainless - Corrosion test in nitric acid medium by measurement of loss in mass (Huey test) [Xác định độ bền chịu ăn mòn tinh giới của thép không gỉ - Phần 1: Thép không gỉ austenit và ferit - austenit (song pha) - Thử ăn mòn trong môi trường axit nitric bằng cách đo tổn thất khối lượng (thử Huey)];

ISO 3651-2, Determination of resistance to intergranular corrosion of stainless steels - Part 2: Ferritic, austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in media containing sulfuric acid [Xác định độ bền chịu ăn mòn tinh giới của thép không gỉ - Phần 2: Thép không gỉ ferit, austenit và ferit - austenit (song pha) - Thử ăn mòn trong môi trường chứa axit sunfonic];

ISO 16048, Passivation of corrosion-resistant stainless-steel fasteners (Thụ động hóa các chi tiết lắp xiết bằng thép không gỉ chịu ăn mòn);

ISO 16426, Fasteners - Quality assurance system (Các chi tiết lắp xiết - Hệ thống bảo đảm chất lượng).

3. Ký hiệu

A độ giãn dài sau đứt

As,nom diện tích danh nghĩa chịu ứng suất

d đường kính danh nghĩa của ren

d1 đường kính cơ sở trong của ren ngoài

d2 đường kính cơ sở trung bình của ren ngoài

d3 đường kính trong của ren ngoài (để tính toán ứng suất)

H chiều cao cơ sở của tam giác ren

L1 tổng chiều dài của chi tiết lắp xiết

L2 tổng chiều dài của chi tiết lắp xiết sau đứt

L3 khoảng cách giữa mặt dưới của đầu và đầu kẹp có ren

l chiều dài danh nghĩa của chi tiết lắp xiết

ls chiều dài của phần thân trơn

MB Momen đứt gãy

P bước ren

ReL giới hạn chảy dưới

Rm độ bền kéo

Rpo,2 ứng suất ở biến dạng dư 0,2%

a góc nêm

mr độ từ thẩm trong từ trường

4. Ký hiệu, ghi nhãn và gia công tinh

4.1. Ký hiệu

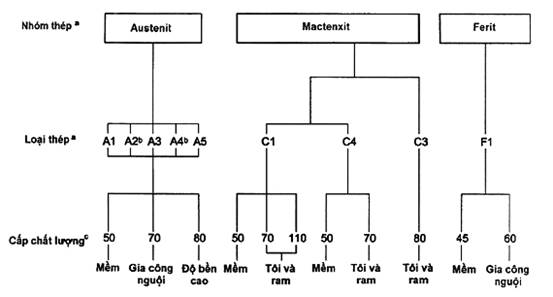

Hệ thống ký hiệu cho các loại thép không gỉ và các cấp chất lượng cho các bulông, vít và vít cấy được cho trên Hình 1. Ký hiệu của vật liệu gồm có hai phần được cách ly nhau bằng dấu gạch nối. Phần thứ nhất ký hiệu loại thép và phần thứ hai ký hiệu cấp chất lượng.

Ký hiệu của loại thép (phần thứ nhất) gồm có một trong các chữ cái

- A đối với thép austenit;

- C đối với thép mactenxit, hoặc

- F đối với thép ferit.

Chỉ nhóm thép và một chữ số chỉ ra một phạm vi của các thành phần hóa học trong nhóm thép này (xem Bảng 1)

Ký hiệu của cấp chất lượng (phần thứ hai) gồm có hai hoặc ba chữ số biểu thị 1/10 độ bền kéo của chi tiết lắp xiết theo Bảng 2 hoặc Bảng 3.

VÍ DỤ 1: A2-70 chỉ: thép austenit, được gia công nguội, độ bền kéo nhỏ nhất là 700 MPa.

VÍ DỤ 2: C4-70 chỉ: thép mactenxit, được tôi và ram, độ bền kéo nhỏ nhất là 700 MPa.

a Các nhóm thép và loại thép được phân loại trên Hình 1 được mô tả trong Phụ lục B và được qui định bởi thành phần hóa học đã cho trong Bảng 1.

b thép không gỉ austenit cacbon thấp có hàm lượng cacbon không vượt quá 0,03% có thể được ghi nhãn bổ sung với chữ “L” VÍ DỤ: A4L-80

c Các chi tiết lắp xiết được thụ động hóa phù hợp với ISO 16048 có thể được ghi nhãn bổ sung với chữ “P” VÍ DỤ: A4-80P

Hình 1 - Hệ thống ký hiệu cho các loại thép không gỉ và các cấp chất lượng của các bulông, vít và vít cấy

4.2. Ghi nhãn

4.2.1. Qui định chung

Các chi tiết lắp xiết được chế tạo theo các yêu cầu của tiêu chuẩn này phải được ký hiệu phù hợp với hệ thống ký hiệu được mô tả trong 4.1 và được ghi nhãn phù hợp với 4.2.2 và 4.2.3 hoặc 4.2.4, khi thích hợp. Tuy nhiên, hệ thống ký hiệu được mô tả trong 4.1 và các yêu cầu về ghi nhãn theo 4.2.3 hoặc 4.2.4 chỉ được sử dụng nếu đáp ứng được tất cả các yêu cầu có liên quan của tiêu chuẩn này.

Trừ khi có qui định khác trong tiêu chuẩn sản phẩm, chiều cao của các nhãn được dập nổi trên đỉnh của đầu chi tiết lắp xiết không được bao gồm trong các kích thước chiều cao của đầu chi tiết lắp xiết.

CHÚ THÍCH: Đối với ghi nhãn các ren trái, xem ISO 898-1.

4.2.2. Nhãn nhận biết của nhà sản xuất

Nhãn nhận biết của nhà sản xuất phải được thực hiện trong quá trình sản xuất trên tất cả các chi tiết lắp xiết được ghi nhãn với một ký hiệu cấp chất lượng. Cũng nên ghi nhãn nhận biết của nhà sản xuất trên các chi tiết lắp xiết không được ghi nhãn với một ký hiệu cấp chất lượng.

4.2.3. Bulông và vít

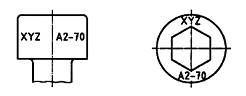

Tất cả các bulông và vít đầu sáu cạnh và vít lắp xiết đầu có lỗ sáu cạnh có đường kính danh nghĩa của ren d ≥ 5 mm phải được ghi nhãn rõ ràng phù hợp với 4.1, Hình 1, Hình 2 và Hình 3. Việc ghi nhãn phải là bắt buộc và phải bao gồm loại thép và cấp chất lượng.

Hình 2 - Ghi nhãn của các bulông và vít đầu sáu cạnh

Hình 3 - Ghi nhãn của vít lắp xiết đầu sáu cạnh và đầu có lỗ sáu cạnh - các dạng ghi nhãn khác

Các kiểu bulông và vít khác có thể được ghi nhãn theo cùng một cách khi có thể thực hiện được chỉ trên phần đầu của bulông và vít. Cho phép thực hiện việc ghi nhãn bổ sung với điều kiện là không gây ra sự nhầm lẫn.

Các chi tiết lắp xiết không đáp ứng được các yêu cầu về kéo hoặc xoắn do kích thích hình học (xem Điều 6) có thể được ghi nhãn loại thép nhưng không được ghi nhãn cấp chất lượng (xem Hình 4).

Hình 4 - Ghi nhãn các chi tiết lắp xiết không đáp ứng các yêu cầu về kéo hoặc xoắn do kích thước hình học

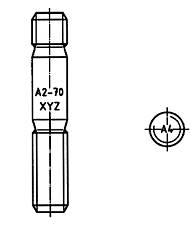

4.2.4. Vít cấy

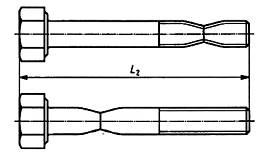

Các vít cấy có đường kính danh nghĩa của đầu d ≥ 6 mm phải được ghi nhãn rõ ràng phù hợp với 4.1, Hình 1 và Hình 5. Việc ghi nhãn phải được thực hiện trên phần không có ren của vít cấy và phải chứa loại thép và cấp chất lượng. Nếu không thể ghi nhãn được trên phần không có ren của vít cấy thì cho phép ghi nhãn loại thép chỉ trên mặt mút đai ốc của vít cấy (xem Hình 5).

Hình 5 - Ghi nhãn trên vít cấy - Các dạng ghi nhãn khác

4.2.5. Bao gói

Tất cả các bao gói cho tất cả các chi tiết lắp xiết thuộc mọi cỡ kích thước phải được ghi nhãn (ví dụ, bằng dán nhãn). Việc ghi nhãn hoặc dán nhãn phải bao gồm ký hiệu nhận biết của nhà sản xuất và/hoặc nhà phân phối và ký hiệu của loại thép và cấp chất lượng theo Hình 1 và số của lô sản xuất như đã qui định trong ISO 16426.

4.3. Gia công tinh

Trừ khi có qui định khác, các chi tiết lắp xiết phù hợp với tiêu chuẩn này phải được cung cấp ở trạng thái sạch và sáng bóng. Để có độ bền chịu ăn mòn lớn nhất, các chi tiết lắp xiết nên được thụ động hóa. Khi có yêu cầu, thụ động hóa phải được thực hiện phù hợp với ISO 16048. Các chi tiết lắp xiết được thụ động hóa có thể được ghi nhãn bổ sung với ký hiệu “P” sau các ký hiệu cho loại thép và cấp chất lượng (xem chú thích c ở cuối trang của Hình 1).

Đối với các chi tiết lắp xiết được chế tạo cho một đơn đặt hàng riêng, thì nên áp dụng việc ghi nhãn bổ sung cho cả chi tiết lắp xiết và nhãn. Đối với các chi tiết lắp xiết được cung cấp từ kho dự trữ thì nên áp dụng ghi nhãn bổ sung cho nhãn.

5. Thành phần hóa học

Thành phần hóa học của các loại thép không gỉ thích hợp cho các chi tiết lắp xiết phù hợp với Tiêu chuẩn này được cho trong Bảng 1.

Việc lựa chọn thành phần hóa học cuối cùng trong phạm vi loại thép qui định do nhà sản xuất quyết định, nếu không có sự thỏa thuận trước giữa khách hàng và nhà sản xuất.

Trong các ứng dụng khi có nguy cơ xuất hiện sự ăn mòn tinh giới, nên tiến hành thử nghiệm phù hợp với ISO 3651-1 hoặc 3651-2. Trong các trường hợp này nên sử dụng các thép không gỉ được ổn định loại A3 và A5 hoặc các thép không gỉ loại A2 và A4 có hàm lượng cacbon không vượt quá 0,03 %.

Bảng 1 - Các loại thép không gỉ - Thành phần hóa học

| Nhóm thép | Loại thép | Thành phần hóa học a Tỷ phần khối lượng, % | Chú thích cuối trang | ||||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | Cu | |||

| Austenit | A1 | 0,12 | 1 | 6,5 | 0,2 | 0,15 đến 0,35 | 16 đến 19 | 0,7 | 5 đến 10 | 1,75 đến 2,25 | bcd |

| A2 | 0,10 | 1 | 2 | 0,05 | 0,03 | 15 đến 20 | ―e | 8 đến 9 | 4 | fg | |

| A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17 đến 19 | ―e | 9 đến 12 | 1 | h | |

| A4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 đến 18,5 | 2 to 3 | 10 đến 15 | 4 | gi | |

| A5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 đến 18,5 | 2 to 3 | 10,5 đến 14 | 1 | hi | |

| Mactenxit | C1 | 0,09 đến 0,15 | 1 | 1 | 0,05 | 0,03 | 11,5 đến 14 | — | 1 | — | i |

| C3 | 0,17 đến 0,25 | 1 | 1 | 0,04 | 0,03 | 16 đến 18 | — | 1,5 đến 2,5 | — | — | |

| C4 | 0,08 đến 0,15 | 1 | 1,5 | 0,06 | 0,15 đến 0,35 | 12 đến 14 | 0,6 | 1 | — | bi | |

| Ferit | F1 | 0,12 | 1 | 1 | 0,04 | 0,03 | 15 đến 18 | —e | 1 | — | kl |

| CHÚ THÍCH 1: Mô tả các nhóm và loại thép không gỉ trong đó có quan tâm đến các tính chất riêng và ứng dụng của chúng được cho trong Phụ lục B. CHÚ THÍCH 2: Các ví dụ về thép không gỉ tiêu chuẩn phù hợp với ISO 683-13 và ISO 4954 được cho trong các Phụ lục C và D. CHÚ THÍCH 3: Một số vật liệu dùng cho ứng dụng riêng được cho trong Phụ lục E. | |||||||||||

| a Các giá trị là lớn nhất, trừ khi có qui định khác. b Có thể thay thế lưu huỳnh bằng selen. c Nếu hàm lượng niken dưới 8 % thì hàm lượng nhỏ nhất của mangan phải là 5 %. d Không có giới hạn nhỏ nhất cho hàm lượng đồng với điều kiện là hàm lượng niken lớn hơn 8 %. e Có thể có sự hiện diện của molip đen theo quyết định của nhà sản xuất. Tuy nhiên, nếu đối với một số ứng dụng, sự hạn chế hàm lượng molip đen là cần thiết thì khách hàng phải công bố sự hạn chế này tại thời điểm đặt hàng. f Nếu hàm lượng crom dưới 17 % thì hàm lượng nhỏ nhất của niken nên là 12 %. g Đối với các thép không gỉ austenit có hàm lượng lớn nhất của cacbon là 0,03 % thì nitơ có thể có hàm lượng lớn nhất là 0,22 %. h Loại thép này phải chứa titan ≥ 5 x C tới tối đa là 0,8 % để ổn định hóa và được ghi nhãn thích hợp như đã qui định trong bảng này, hoặc phải chứa niobi (columbi) và/hoặc tantali ≥10 x C tới tối đa là 1,0 % để ổn định hóa và được ghi nhãn thích hợp như đã qui định trong bảng này. i Theo quyết định của nhà sản xuất, hàm lượng cacbon có thể cao hơn khi cần thiết để thu được các cơ tính qui định ở các đường kính lớn hơn nhưng không được vượt quá 0,12 % đối với các thép austenit. j có thể có sự hiện diện của molip đen theo quyết định của nhà sản xuất. k Loại thép này có thể chứa titan ≥ 5 x C tới tối đa là 0,8%. l Loại thép này có thể chứa niobium (columbium) và/hoặc tantalum ≥ 10 x C đến lớn nhất là 1 % | |||||||||||

6. Cơ tính

Cơ tính của bulông, vít và vít cấy phù hợp với tiêu chuẩn này phải tuân theo các giá trị được cho trong các Bảng 2, 3 và 4.

Đối với các bulông, vít và vít cấy được chế tạo bằng thép mactenxit, độ bền khi chịu tác dụng của tải trọng nêm không được thấp hơn các giá trị nhỏ nhất của độ bền kéo được cho trong Bảng 3.

Để nghiệm thu, các cơ tính qui định trong điều này phải được áp dụng và thử nghiệm theo chương trình thử trong Điều 7.

Ngay cả khi vật liệu chế tạo các chi tiết lắp xiết đáp ứng tất cả các yêu cầu có liên quan thì một số chi tiết lắp xiết có thể không đáp ứng các yêu cầu về kéo hoặc xoắn do hình dạng và kích thước hình học của đầu chi tiết lắp xiết làm giảm tiết diện chịu cắt của đầu so với tiết diện chịu ứng suất của ren như đầu chìm, đầu nửa chìm và đầu trụ.

CHÚ THÍCH: Mặc dù phần lớn các cấp chất lượng được qui định trong tiêu chuẩn này nhưng điều này không có nghĩa là tất cả các cấp chất lượng thích hợp cho tất cả các chi tiết lắp xiết. Các hướng dẫn thêm về ứng dụng các cấp chất lượng riêng được cho trong các tiêu chuẩn sản phẩm có liên quan.

Đối với các chi tiết lắp xiết phi tiêu chuẩn, nếu có sự lựa chọn và tuân theo các chi tiết lắp xiết tiêu chuẩn tương tự tới mức càng gần càng tốt.

Bảng 2 - Cơ tính của các bulông, vít và vít cấy - Các loại thép austenit

| Nhóm thép | Loại thép | Cấp chất lượng | Độ bền kéo Rma min. MPa | Ứng suất ở biến dạng dư 0,2% Rp0,2a min. MPa | Độ giãn dài, sau đứt Ab min. mm |

| Austenit | A1, A2 | 50 | 500 | 210 | 0,6 d |

| A3, A4 | 70 | 700 | 450 | 0,4 d | |

| A5 | 80 | 800 | 600 | 0,3 d | |

| a Ứng suất kéo được tính toán trên diện tích chịu ứng suất (xem Phụ lục A). b Độ giãn dài này được xác định theo 7.2.4, trên chiều dài vít thực và không được xác định trên một mẫu thử được chuẩn bị trước. | |||||

Bảng 3 - Cơ tính của các bulông, vít và vít cấy - Các loại thép mactenxit và ferit

| Nhóm thép | Loại thép | Cấp chất lượng | Độ bền kéo Rma min. MPa | Ứng suất ở biến dạng dư 0,2% Rp0,2a min. MPa | Độ giãn dài sau đứt Ab min. mm | Độ cứng | ||

| HB | HRC | HV | ||||||

| Mactenxit | C1 | 50 | 500 | 250 | 0,2 d | 147 đến 209 | - | 155 đến 220 |

| 70 | 700 | 410 | 0,2 d | 209 đến 314 | 20 đến 34 | 220 đến 330 | ||

| 110c | 1 100 | 820 | 0,2 d | - | 36 đến 45 | 350 đến 440 | ||

| C3 | 80 | 800 | 640 | 0,2 d | 228 đến 323 | 21 đến 35 | 240 đến 340 | |

| C4 | 50 | 500 | 250 | 0,2 d | 147 đến 209 | - | 155 đến 220 | |

| 70 | 700 | 410 | 0,2 d | 209 đến 314 | 20 đến 34 | 220 đến 330 | ||

| Ferit | F1d | 45 | 450 | 250 | 0,2 d | 128 đến 209 | - | 135 đến 220 |

| 60 | 600 | 410 | 0,2 d | 171 đến 271 | - | 180 đến 285 | ||

| a Độ bền kéo được tính toán trên diện tích chịu ứng suất (xem Phụ lục A). b Độ giãn dài này được xác định theo 7.2.4, trên chiều dài vít thực và không được xác định trên một mẫu thử đã chuẩn bị trước. c Được tôi và ram ở nhiệt độ ram nhỏ nhất 275 oC. d Đường kính danh nghĩa của ren d ≤ 24 mm. | ||||||||

Bảng 4 - Momen đứt gãy nhỏ nhất, MBmin của các bulông và vít cấy bằng thép austenit M1,6 đến M16 (ren bước lớn)

| Ren | Momen đứt gãy, MB min. Nm | ||

| Cấp chất lượng | |||

|

| 70 | 80 | |

| M1,6 | 0,15 | 0,2 | 0,24 |

| M2 | 0,3 | 0,4 | 0,48 |

| M2,5 | 0,6 | 0,9 | 0,96 |

| M3 | 1,1 | 1,6 | 1,8 |

| M4 | 2,7 | 3,8 | 4,3 |

| M5 | 5,5 | 7,8 | 8,8 |

| M6 | 9,3 | 13 | 15 |

| M8 | 23 | 32 | 37 |

| M10 | 46 | 65 | 74 |

| M12 | 80 | 110 | 130 |

| M16 | 210 | 290 | 330 |

Các giá trị momen đứt gãy nhỏ nhất cho các chi tiết lắp xiết bằng các loại thép mactenxit và ferit phải được thỏa thuận giữa nhà sản xuất và người tiêu dùng.

7. Thử

7.1. Chương trình thử

Các thử nghiệm phải thực hiện phép tùy thuộc vào loại thép và chiều dài của bulông, vít hoặc vít cấy, được cho trong Bảng 5.

Bảng 5 - Chương trình thử

| Loại thép | Độ bền kéoa | Momen đứt gãyb | Ứng suất ở biến dạng dư 0,2% Rp0,2a | Độ giãn dài sau đứt Aa | Độ cứng | Độ bền chịu tải trọng (đóng) nêm |

| A1 | l ≥ 2,5dc | l < 2,5d | l ≥ 2,5dc | l ≥ 2,5dc | — | — |

| A2 | l ≥ 2,5dc | l < 2,5d | l ≥ 2,5dc | l ≥ 2,5dc | — | — |

| A3 | l ≥ 2,5dc | l < 2,5d | l ≥ 2,5dc | l ≥ 2,5dc | — | — |

| A4 | l ≥ 2,5dc | l < 2,5d | l ≥ 2,5dc | l ≥ 2,5dc | — | — |

| A5 | l ≥ 2,5dc | l < 2,5d | l ≥ 2,5dc | l ≥ 2,5dc | — | — |

| C1 | l ≥ 2,5dcd | — | l ≥ 2,5dc | l ≥ 2,5dc | Theo yêu cầu | ls ≥ 2d |

| C3 | l ≥ 2,5dcd | — | l ≥ 2,5dc | l ≥ 2,5dc | Theo yêu cầu | ls ≥ 2d |

| C4 | l ≥ 2,5dcd | — | l ≥ 2,5dc | l ≥ 2,5dc | Theo yêu cầu | ls ≥ 2d |

| F1 | l ≥ 2,5dcd | — | l ≥ 2,5dc | l ≥ 2,5dc | Theo yêu cầu | — |

| a Cho các cỡ ren ≥ M5. b Cho các cỡ ren M1,6 ≤ d < M5. thử nghiệm áp dụng cho tất cả các chiều dài. c Đối với các vít cấy, yêu cầu là l ≥ 3,5d. d Đối với l < 2,5d, thử nghiệm phải được thỏa thuận giữa nhà sản xuất và khách hàng. | ||||||

7.2. Phương pháp thử

7.2.1. Qui định chung

Tất cả các phép đo chiều dài phải được thực hiện với độ chính xác ± 0,05mm hoặc chính xác hơn.

Tất cả các thử nghiệm kéo ngoại trừ thử độ bền dưới tác dụng của tải trọng nêm (7.2.6) phải được thực hiện với máy thử được trang bị các dụng cụ kẹp tự điều chỉnh thẳng hàng để ngăn ngừa bất cứ tải trọng không theo chiều trục nào (xem Hình 6). Đầu hoặc bạc kẹp bên dưới phải được tôi cứng và được chế tạo ren cho các thử nghiệm theo 7.2.2, 7.2.3 và 7.2.4. Độ cứng của bạc kẹp bên dưới tối thiểu phải đạt 45HRC. Cấp dung sai của ren trong phải là 5H6G.

7.2.2. Độ bền kéo, Rm

Độ bền kéo, Rm, phải được xác định trên các chi tiết lắp xiết có l > 2,5 d phù hợp với ISO 6892-1 và ISO 898-1.

Chiều dài tự do có ren ít nhất là bằng đường kính danh nghĩa phải chịu tác dụng của tải trọng kéo.

Để đáp ứng các yêu cầu của phép thử này vết đứt gãy phải xảy ra trên chiều dài tự do có ren hoặc ở phần thân không có ren của chi tiết lắp xiết, vết đứt gãy không được xảy ra ở đầu chi tiết lắp xiết.

Đối với các chi tiết lắp xiết có phần thân không có ren, vết đứt gãy không được xảy ra ở đoạn chuyển tiếp giữa đầu và thân của chi tiết lắp xiết.

Đối với vít được chế tạo ren tới đầu vít, vết đứt gãy gây ra hư hỏng có thể kéo dài hoặc mở rộng vào đoạn chuyển tiếp giữa đầu và phần có ren hoặc kéo dài vào đầu vít trước khi tách ra với điều kiện là vết đứt gãy này bắt nguồn trong chiều dài tự do có ren.

Giá trị thu được đối với Rm phải đáp ứng các giá trị được cho trong các Bảng 2 và 3.

7.2.3. Ứng suất ở biến dạng dư 0,2 %, Rpo,2

Ứng suất ở biến dạng dư 0,2 %, Rpo,2 phải được xác định chỉ trên các bulông và vít đã hoàn thiện ở trạng thái đã qua gia công tinh. Thử nghiệm này chỉ áp dụng cho các chi tiết lắp xiết có l ≥ 2,5 d.

Thử nghiệm phải được thực hiện bằng cách đo độ giãn của bu lông hoặc vít khi chịu tác dụng của tải trọng kéo theo chiều trục (xem Hình 6).

Chi tiết được thử phải được vặn vít vào bạc có ren được tôi cứng tới độ sâu bằng đường kính ren d (xem Hình 6)

Phải vẽ đồ thị đường cong của tải trọng - độ giãn dài như đã chỉ dẫn trên Hình 7.

Chiều dài lắp xiết dùng cho tính toán Rpo,2 là khoảng cách giữa mặt dưới của đầu (bạc) kẹp và đầu (bạc) kẹp có ren, L3. Về giá trị này, 0,2 % được áp dụng cho tỷ lệ theo trục (biến dạng) nằm ngang của đường cong tải trọng - độ giãn dài, OP và giá trị tương tự được vẽ nằm ngang từ đoạn đường thẳng của đường cong là QR. Vẽ một đường qua P và R và giao điểm S của đường này với đường cong tải trọng - độ giãn dài tương ứng với một tải trọng điểm T trên trục thẳng đứng. Tải trọng này khi được chia cho diện tích chịu ứng suất của ren sẽ cho ứng suất ở biến dạng dư 0,2 % Rpo,2.

Giá trị của độ giãn dài được xác định giữa mặt tựa của đầu bu tông và mặt mút của bạc kẹp.

Hình 6 - Giãn kế đo độ giãn dài của bu lông có các đầu kẹp tự điều chỉnh thẳng hàng

CHÚ DẪN

X độ giãn dài

Y tải trọng

Hình 7 - Đường cong tải trọng - độ giãn dài để xác định ứng suất ở biến dạng dư 0,2 %, Rpo,2

7.2.4. Độ giãn dài sau đứt, A

Phải xác định độ giãn dài sau đứt A trên các chi tiết lắp xiết có l ≥ 2,5 d. Phải đo chiều dài toàn bộ của chi tiết lắp xiết L1 (xem Hình 8). Chi tiết lắp xiết phải được vặn vít vào đầu (bạc) kẹp có ren ở độ sâu bằng đường kính danh nghĩa của ren, d (xem Hình 6).

Sau khi chi tiết lắp xiết đã bị đứt, hai phần của chi tiết này được chắp lại với nhau và đo lại chiều dài L2 (xem Hình 8).

Độ giãn dài sau đứt, A, được tính toán theo công thức (1).

A = L2 - L1 (1)

Giá trị thu được của A không được nhỏ hơn các giá trị được cho trong các Bảng 2 và 3.

a) Trước khi đứt

b) Sau khi đứt

Hình 8 - Xác định độ giãn dài sau đứt, A

7.2.5. Momen đứt gãy, MB

Phải xác định momen đứt gãy MB bằng thiết bị được chỉ dẫn trên Hình 9. Dụng cụ đo momen phải có độ chính xác trong phạm vi ± 6 % các giá trị nhỏ nhất đo được.

Ren của vít phải được lắp xiết trong khuôn ghép hai nửa đối tiếp trên chiều dài bằng đường kính danh nghĩa của ren, không kể đầu mút vít và đảm bảo sao cho ít nhất có hai vòng ren đầy đủ nhô lên phía trên dụng cụ kẹp chặt.

Tác dụng momen xoắn vào vít tới khi xảy ra hư hỏng. Vít phải đáp ứng momen đứt gãy nhỏ nhất được cho trong Bảng 4.

CHÚ DẪN

1. Khuôn ghép có ren hoặc ống ren

2. Ống ren có lỗ tịt

3. Khuôn ghép có ren

Hình 9 - Thiết bị để xác định momen đứt gãy, MB

7.2.6. Thử độ bền dưới tác dụng của tải trọng nêm của các bu lông và vít (không bao gồm vít cấy) có kích thước toàn bộ

Phép thử này phải được thực hiện phù hợp với ISO 898-1 với các kích thước nêm được cho trong Bảng 6.

Bảng 6 - Các kích thước nêm

| Đường kính danh nghĩa của ren | Góc nêm a | |

| Các bulông và vít có đoạn thân trục trơn | Các bulông và vít được cắt ren tới đầu hoặc có đoạn thân trục trơn | |

| d ≤ 20 | 10° ± 30’ | 6° ± 30' |

| 20 < d ≤ 38 | 6° ± 30’ | 4° ± 30’ |

7.2.7. Độ cứng HB, HRC hoặc HV

Phải thực hiện phép thử độ cứng trên các chi tiết lắp xiết bằng thép mactenxit và thép ferit phù hợp với ISO 5606-1 (HB), TCVN 257-1 (ISO 6508-1) (HRC) hoặc TCVN 258-1 (ISO 6507-1) (HV). Trong trường hợp có nghi ngờ, phép thử độ cứng vickers có tính quyết định cho nghiệm thu.

Phép thử độ cứng trên các bu lông phải được thực hiện ở đầu mút của bu lông, vị trí ở giữa bán kính nằm giữa tâm và chu vi. Với mục đích tham khảo, vùng thử này phải cách đầu mút một khoảng bằng 1 d.

Các giá trị độ cứng phải ở trong phạm vi các giới hạn được cho trong Bảng 3.

Phụ lục A

(Tham khảo)

Ren ngoài - Tính toán vùng chịu ứng suất

Diện tích danh nghĩa chịu ứng suất, As,nom được tính toán theo công thức (A.1)

(A.1)

(A.1)

trong đó

d2 là đường kính trung bình cơ sở của ren ngoài (xem ISO 724);

d3 là đường kính trong của ren ngoài (để tính toán ứng suất)

![]() (A.2)

(A.2)

trong đó

d1 là đường kính trong cơ sở của ren ngoài (xem ISO 724);

H là chiều cao tam giác cơ sở của ren (xem TCVN 2246-1 (ISO 68-1))

Bảng A.1 - Diện tích danh nghĩa chịu ứng suất đối với ren bước lớn và ren bước nhỏ

| Ren bước lớn | Diện tích danh nghĩa chịu ứng suất mm2 |

| Ren bước nhỏ d x P | Diện tích danh nghĩa chịu ứng suất As,nom mm2 |

| M1,6 M2 M2,5

M3 M4 M5

M6 M8 M10

M12 M14 M16

M18 M20 M22

M24 M27 M30

M33 M36 M39 | 1,27 2,07 3,39

5,03 8,78 14,2

20,1 36,6 58

84,3 115 157

192 245 303

353 459 561

694 817 976 |

| M8 x 1 M10 x 1 M10 x 1,25

M12 x 1,25 M12 x 1,5 M14 x 1,5

M16 x 1,5 M18 x 1,5 M20 x 1,5

M22 x 1,5 M24 x 2 M27 x 2

M30 x 2 M33 x 2 M36 x 3

M39 x 3 | 39,2 64,5 61,2

92,1 88,1 125

167 216 272

333 384 496

621 761 865

1030

|

|

| CHÚ THÍCH: Với các đường kính nhỏ, có độ chênh lệch tăng lên giữa diện tích danh nghĩa chịu ứng suất so với diện tích hiệu dụng chịu ứng suất. | |||

Phụ lục B

(Tham khảo)

Mô tả các cấp và các nhóm thép không gỉ

B.1. Qui định chung

TCVN 10865 (ISO 3506) (tất cả các phần) đã đề cập đến các loại thép A1 đến A5, C1 đến C4 và F1 bao gồm các thép thuộc các nhóm sau:

- Thép austenit A1 đến A5;

- Thép mactenxit C1 đến C4;

- Thép ferit F1

Phụ lục này mô tả các đặc tính của các nhóm thép và loại thép nêu trên.

Phụ lục này cũng cung cấp một số thông tin về nhóm thép phi tiêu chuẩn FA. Thép thuộc nhóm này có tổ chức ferit - austenit.

B.2. Nhóm thép A (tổ chức austenit)

B.2.1. Qui định chung

Năm loại thép chính của thép austenit A1 đến A5 được bao gồm trong tất cả các phần của TCVN 10865 (ISO 3506). Các loại thép này không thể tôi cứng được và thường không có từ tính. Để giảm độ nhạy cảm với sự biến cứng khi gia công nguội, có thể bổ sung đồng vào các loại thép A1 đến A5 như đã qui định trong Bảng 1.

Đối với các loại thép không được ổn định hóa A2 và A4 cần quan tâm đến vấn đề sau:

- Vì crom oxit làm cho thép có khả năng chịu ăn mòn cho nên hàm lượng cacbon thấp có tầm quan trọng rất lớn đối với các loại thép không được ổn định hóa. Do ái lực cao của crom đối với cacbon, cacbit crom thu được thay cho crom oxit rất có thể có nhiệt độ cao hơn (xem Phụ lục G).

Đối với các loại thép được ổn định hóa A3 và A5, cần quan tâm đến vấn đề sau:

- Các nguyên tố Ti, Nb hoặc Ta có tác động đến cacbon, và crom oxit được tạo ra ở mức hoàn toàn đầy đủ.

Đối với các ứng dụng ở ngoài biển khơi hoặc các ứng dụng tương tự cần sử dụng các loại thép có hàm lượng Cr và Ni vào khoảng 20 % và Mo từ 4,5 % đến 6,5 %.

Khi có rủi ro về ăn mòn cao, nên tham vấn ý kiến của các chuyên gia.

B.2.2. Loại thép A1

Các mác thép của loại A1 được thiết kế chuyên dùng cho gia công cắt gọt. Do hàm lượng lưu huỳnh cao, các mác thép trong loại này có độ bền chịu ăn mòn thấp hơn các mác thép tương ứng có hàm lượng lưu huỳnh thông thường.

B.2.3. Loại thép A2

Các mác thép của loại A2 là loại thép không gỉ thường hay được sử dụng nhiều nhất. Chúng được sử dụng cho các dụng cụ nhà bếp và các thiết bị của công nghiệp hóa học. Các mác thép trong loại này, không thích hợp cho sử dụng trong axit không oxy hóa và các chất có hàm lượng cho, nghĩa là trong các bể bơi và nước biển.

B.2.4. Loại thép A3

Các mác thép của loại A3 là các “thép không gỉ” được ổn định hóa có các tính chất của thép thuộc loại A2.

B.2.5. Loại thép A4

Các mác thép của loại A4 là các “thép chịu axit”, loại thép hợp kim molipden có độ bền chịu ăn mòn tốt hơn nhiều. Loại thép A4 được sử dụng rộng rãi trong công nghiệp giấy vì loại thép này được dùng để làm các dụng cụ nấu axit sunfuric (vì vậy có tên gọi “chịu axit”) và ở một mức độ nhất định cũng thích hợp cho sử dụng trong môi trường có hàm lượng clo. Loại thép A4 cũng thường được sử dụng trong công nghiệp thực phẩm và công nghiệp đóng tàu.

B.2.6. Loại thép A5

Các mác thép của loại A5 là các “thép chịu axit” được ổn định hóa có các tính chất của các mác thép thuộc loại A4.

B.3. Nhóm thép F (tổ chức ferit)

B.3.1. Qui định chung

Một loại thép ferit, F1 được bao gồm trong tất cả các phần của TCVN 10865 (ISO 3506). Các mác thép trong F1 thường không thể tôi cứng được và không nên tôi cứng dẫu rằng trong một số trường hợp có thể tôi cứng được. Thép thuộc loại F1 có từ tính.

B.3.2. Mác thép F1

Các mác thép của loại F1 thường được sử dụng cho các thiết bị đơn giản hơn ngoại trừ các mác thép ferit cao cấp có các hàm lượng C và N cực kỳ thấp. Các mác thép trong loại F1, nếu cần thiết, có thể thay cho các mác thép của các loại A2 và A3 và được sử dụng trong môi trường có hàm lượng clo cao hơn.

B.4. Nhóm thép C (tổ chức mactenxit)

B.4.1. Qui định chung

Có ba loại thép mactenxit C1, C3 và C4 được đề cập trong tiêu chuẩn này. Các loại thép này có thể tôi cứng được để có độ bền cao và là các loại thép có từ tính.

B.4.2. Mác thép C1

Các mác thép của loại C1 có độ bền chịu ăn mòn hạn chế. Chúng được sử dụng trong tuabin, máy bơm và chế tạo các loại dao.

B.4.3. Mác thép C3

Các mác thép của loại C3 có độ bền chịu ăn mòn hạn chế, mặc dù có độ bền chịu ăn mòn tốt hơn loại thép C1. Chúng được sử dụng trong chế tạo máy bơm và van.

B.4.4. Mác thép C4

Các mác thép của loại C4 có độ bền chịu ăn mòn hạn chế. Chúng được sử dụng cho gia công cắt gọt, mặt khác loại thép này tương tự như loại thép C1.

B.5. Nhóm thép FA (tổ chức ferit - austenit)

Nhóm thép FA không được bao gồm trong tất cả các phần TCVN 10865 (ISO 3506), nhưng trong tương lai sẽ có thể được đưa vào các tiêu chuẩn đã nêu trên.

Các mác thép của nhóm thép này có tên gọi thép song pha. Các mác thép của FA được phát triển lần đầu tiên đã có một số nhược điểm và các nhược điểm này đã được khắc phục trong quá trình sản xuất sau đó. Các mác thép của nhóm thép FA có các cơ tính tốt hơn so với các mác thép của các loại A4 và A5, đặc biệt là đối với độ bền có liên quan. Các mác thép thuộc nhóm này cũng có độ bền chịu ăn mòn lỗ chỗ và ăn mòn có vết nứt rất tốt.

Về dụ về các thành phần hóa học của nhóm thép có tổ chức ferit-austenit được cho trong Bảng B1.

Bảng B.1 - Ví dụ về thành phần hóa học của nhóm thép có tổ chức ferit - austenit

|

| Thành phần hóa học Tỷ phần khối lượng, % | ||||||

| C max. | Si | Mn | Cr | Ni | Mo | N | |

| Ferit-austenit | 0,03 | 1,7 | 1,5 | 18,5 | 5 | 2,7 | 0,07 |

| 0,03 | < 1 | < 2 | 22 | 5,5 | 3 | 0,14 | |

Phụ lục C

(Tham khảo)

Đặc điểm về thành phần hóa học của thép không gỉ

[Phần trích dẫn từ ISO 683-13 [2])]

Bảng C.1 - Đặc điểm về thành phần hóa học của thép không gỉ

| Loại thép | Thành phần hóa họcb | Nhận dạng loại thép | ||||||||||||||||

| C | Si max. | Mn max. | P max. | S | N | Al | Cr | Mo | Nbc | Ni | Se min. | Ti | Cu | |||||

| Thép ferit | ||||||||||||||||||

| 8 | 0,08 max. | 1,0 | 1,0 | 0,040 | 0,030 max. | __ | __ | 16,0 đến 18,0 | __ | __ | 1,0 max. | __ | __ | __ | F1 | |||

| 8b | 0,07 max. | 1,0 | 1,0 | 0,040 | 0,030 max. | __ | __ | 16,0 đến 18,0 | __ | __ | 1,0 max. | __ | 7 x % C ≤ 1,10 | __ | F1 | |||

| 9c | 0,08 max. | 1,0 | 1,0 | 0,040 | 0,030 max. | __ | __ | 16,0 đến 18,0 | 0,90 đến 1,30 | __ | 1,0 max. | __ | __ | __ | F1 | |||

| F1 | 0,025 max.e | 1,0 | 1,0 | 0,040 | 0,030 max. | 0,025 max.e | __ | 17,0 đến 19,0 | 1,75 đến 2,50 | __ | 0,60 max. | __ | __ | __ | F1 | |||

| Tháp mactenxit | ||||||||||||||||||

| 3 | 0,09 đến 0,15 | 1,0 | 1,0 | 0,040 | 0,030 max. | __ |

| 11,5 đến 13,5 | __ | __ | 1,0 max. | __ | __ | __ | C1 | |||

| 7 | 0,08 đến 0,15 | 1,0 | 1,5 | 0,060 | 0,15 to 0,35 | __ | __ | 12,0 đến 14,0 | 0,60 max.g | __ | 1,0 max. | __ | __ | __ | C4 | |||

| 4 | 16,0 đến 0,25 | 1,0 | 1,0 | 0,040 | 0,030 max. | __ | __ | 12,0 đến 14,0 | __ | __ | 1,0 max. | __ | __ | __ | C1 | |||

| 9a | 0,10 đến 0,17 | 1,0 | 1,5 | 0,060 | 0,15 to 0,35 | __ | __ | 15,5 đến 17,5 | 0,60 max.g | __ | 1,0 max. | __ | __ | __ | C3 | |||

| 9b | 0,14 đến 0,23 | 1,0 | 1,0 | 0,040 | 0,030 max. | __ | __ | 15,0 đến 17,5 | __ | __ | 1,5 to 2,5 | __ | __ | __ | C3 | |||

| 5 | 0,26 đến 0,35 | 1,0 | 1,0 | 0,040 | 0,030 max. | __ | __ | 12,0 đến 14,0 | __ | __ | 1,0 max. | __ | __ | __ | C1 | |||

| Thép austenit | ||||||||||||||||||

| 10 | 0,030 max. | 1,0 | 2,0 | 0,045 | 0,030 max. | __ | __ | 17,0 đến 19,0 | __ | __ | 9,0 đến 12,0 | __ | __ | __ | A2h

| |||

| 11 | 0,07 max. | 1,0 | 2,0 | 0,045 | 0,030 max. | __ | __ | 17,0 đến 19,0 | __ | __ | 8,0 đến 11,0 | __ | __ | __ | A2 | |||

| 15 | 0,08 max. | 1,0 | 2,0 | 0,045 | 0,030 max. | __ | __ | 17,0 đến 19,0 | __ | __ | 9,0 đến 12,0 | __ | __ | __ | A3i | |||

| 16 | 0,08 max. | 1,0 | 2,0 | 0,045 | 0,030 max. | __ | __ | 17,0 đến 19,0 | __ | __ | 9,0 đến 12,0 | __ | 5 x % C ≤ 0,80 | __ | A3i | |||

| 17 | 0,12 max. | 1,0 | 2,0 | 0,045 | 0,15 to 0,35 | __ | __ | 17,0 đến 19,0 | __ | 10 x % C ≤ 1,0 | 8,0 đến 10,0k | __ | __ | __ | A1 | |||

| 13 | 0,10 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | __ | __ | 17,0 đến 19,0 | __ | __ | 11,0 đến 13,0 | __ | __ | __ | A2 | |||

| 19 | 0,030 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | __ | __ | 16,5 đến 18,5 | 2,0 đến 2,5 | __ | 11,0 đến 14,0 | __ | __ | __ | A4 | |||

| 20 | 0,07 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | __ | __ | 16,5 đến 18,5 | 2,0 đến 2,5 | __ | 10,5 đến 13,5 | __ | __ | __ | A4 | |||

| 21 | 0,08 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | __ | __ | 16,5 đến 18,5 | 2,0 đến 2,5 | __ | 11,0 đến 14,0 | __ | 5 x % C ≤ 0,80 | __ | A5l | |||

| 23 | 0,08 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | __ | __ | 16,5 đến 18,5 | 2,0 đến 2,5 | 10 x % C ≤ 1,0 | 11,0 đến 14,0 | __ | __ | __ | A5i | |||

| 19a | 0,030 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | __ | __ | 16,5 đến 18,5 | 2,5 đến 3,0 | __ | 11,5 đến 14,5 | __ | __ | __ | A4 | |||

| 20a | 0,07 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | __ | __ | 16,5 đến 18,5 | 2,5 đến 3,0 | __ | 11,0 đến 14,0 | __ | __ | __ | A4 | |||

| 10N | 0,030 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | 0,12 to 0,22 | __ | 17,0 đến 19,0 | __ | __ | 8,5 đến 11,5 | __ | __ | __ | A2 | |||

| 19N | 0,030 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | 0,12 to 0,22 | __ | 16,5 đến 18,5 | 2,0 đến 2,5 | __ | 10,5 đến 13,5 | __ | __ | __ | A4h | |||

| 19aN | 0,030 max. | 1,0 | 2,0 | 0,045 | 0,30 max. | 0,12 to 0,22 | __ | 16,5 đến 18,5 | 2,5 đến 3,0 | __ | 11,5 đến 14,5 | __ | __ | __ | A4h | |||

| a Các số liệu của loại được đưa ra có tính thăm dò và có thể được thay đổi khi biên soạn các tiêu chuẩn quốc tế có liên quan. b Các nguyên tố không được dẫn ra sẽ không được cố ý đưa vèo thép mà không có sự thỏa thuận của khách hàng, ngoài mục đích hoàn thiện mẻ nấu. Phải có mọi sự đề phòng thích hợp để ngăn ngừa sự đưa thêm vào các nguyên tố từ phế liệu hoặc vật liệu khác được sử dụng trong sản xuất có thể ảnh hưởng tới khả năng tôi cứng, các cơ tính và khả năng ứng dụng. c Tantali được xác định như niobi. d Đây không phải là một phần của ISO 638-13. f Tỷ phần lớn nhất theo khối lượng của (C + N) là 0,040 %. g Theo thỏa thuận tại thời điểm hỏi đặt hàng và đặt hàng, thép có thể được cung cấp với tỷ phần khối lượng của Mo ở giữa 0,20% và 0,60%. h Độ bền chịu ăn mòn tinh giới rất tốt. i Thép không gỉ. l Nhà sản xuất có quyền lựa chọn, bổ sung thêm một tỷ phần khối lượng của Mo < 0,70%. k Tỷ phần khối lượng lớn nhất của Ni cho các bán thành phẩm để chế tạo các ống không hàn, có thể tăng lên 0,5 %. | ||||||||||||||||||

Phụ lục D

(Tham khảo)

Thép không gỉ dùng cho chồn đầu nguội và ép đùn

(Phần trích dẫn từ ISO 4954: 1993)

Bảng D.1 - Thép không gỉ dùng cho chồn đầu nguội và ép đùn

| Loại thép Ký hiệua | Thành phần hóa họcb Tỷ phần khối lượng, % | Nhận dạng loại thép | ||||||||||

| No. | Tên | Phù hợp với ISO 4954:1979 | C | Si | Mn | P | S | Cr | Mo | Ni | Các nguyên tố khác | |

| Thép ferit | ||||||||||||

| 71 | X 3 Cr 17 E | — | ≤ 0,04 | 1,00 | 1,00 | 0,040 | 0,030 | 16,0 đến 18,0 |

| ≤ 1,0 |

| F1 |

| 72 | X 6 Cr 17 E | D 1 | ≤ 0,08 | 1,00 | 1,00 | 0,040 | 0,030 | 16,0 đến 18,0 |

| ≤1,0 |

| F1 |

| 73 | X 6 CrMo 17 1 E | D 2 | ≤ 0,08 | 1,00 | 1,00 | 0,040 | 0,030 | 16,0 đến 18,0 | 0,90 đến 1,30 | ≤ 1,0 |

| F1 |

| 74 | X 6 CrTi 12 E | — | ≤ 0,08 | 1,00 | 1,00 | 0,040 | 0,030 | 10,5 đến 12,5 |

| ≤ 0,50 | Ti: 6 x % C ≤ 1,0 | F1 |

| 75 | X 6 CrNb 12 E | — | ≤ 0,08 | 1,00 | 1,00 | 0,040 | 0,030 | 10,5 đến 12,5 |

| ≤ 0,50 | Nb: 6 x % C ≤ 1,0 | F1 |

| Thép mactenxit | ||||||||||||

| 76 | X 12 Cr 13 E | D 10 | 0,9 to 0,15 | 1,00 | 1,00 | 0,040 | 0,030 | 11,5 đến 13,5 |

| ≤ 1,0 |

| C1 |

| 77 | X 19 CrNi 16 2 E | D 12 | 0,14 to 0,23 | 1,00 | 1,00 | 0,040 | 0,030 | 15,0 đến 17,5 |

| 1,5 to 2,5 |

| C3 |

| Thép austenit | ||||||||||||

| 78 | X 2 CrNi 18 10 E | D 20 | ≤ 0,030 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 đến 19,0 |

| 9,0 đến 12,0 |

| A2d |

| 79 | X 5 CrNi 18 9 E | D 21 | ≤ 0,07 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 đến 19,0 |

| 8,0 đến 11,0 |

| A2 |

| 80 | X 10 CrNi 18 9 E | D 22 | ≤ 0,12 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 đến 19,0 |

| 8,0 đến 10,0 |

| A2 |

| 81 | X 5 CrNi 18 12 E | D 23 | ≤ 0,07 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 đến 19,0 |

| 11,0 đến 13,0 |

| A2 |

| 82 | X 6 CrNi 18 16 E | D 25 | ≤ 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 15,0 đến 17,0 |

| 17,0 đến 19,0 |

| A2 |

| 83 | X 6 CrNiTi 18 10 E | D 26 | ≤ 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 đến 19,0 |

| 9,0 đến 12,0 | Ti: 5 x % C ≤ 0,80 | A3e |

| 84 | X 5 CrNiMo 17 12 2 E | D 29 | ≤ 0,07 | 1,00 | 2,00 | 0,045 | 0,030 | 16,5 đến 18,5 | 2,0 đến 2,5 | 10,5 đến 13,5 |

| A4 |

| 85 | X 6 CrNiMoTi 17 12 2 E | D 30 | ≤ 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,5 đến 18,5 | 2,0 đến 2,5 | 11,0 đến 14,0 | Ti: 5 x % C ≤ 0,80 | A5e |

| 86 | X 2 CrNiMo 17 13 3 E | — | ≤ 0,030 | 1,00 | 2,00 | 0,045 | 0,030 | 16,5 đến 18,5 | 2,5 đến 3,0 | 11,5 đến 14,5 |

| A4d |

| 87 | X 2 CrNiMoN 17 13 3 E | — | ≤ 0,030 | 1,00 | 2,00 | 0,045 | 0,030 | 16,5 đến 18,5 | 2,5 đến 3,0 | 11,5 đến 14,5 | N: 0,12 đến 0,22 | A4d |

| 88 | X 3 CrNiCu 18 9 3 E | D 32 | ≤ 0,04 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 đến 19,0 |

| 8,5 đến 10,5 | Cu: 3,00 đến 4,00 | A2 |

| a Các ký hiệu cho trong cột thứ nhất là các số liên tiếp. Các ký hiệu cho trong cột thứ hai phù hợp với hệ thống do ISO/TC 17/SC 2 đề xuất. Các ký hiệu cho trong cột thứ ba biểu thị các số cũ của ISO 4954:1979) được soát xét lại bởi ISO 4954:1993) b Các nguyên tố không trích dẫn ra trong bảng này không nên cố ý bổ sung vào thép mà không có sự thỏa thuận của khách hàng, ngoài mục đích hoàn thiện mẻ nấu. Phải có mọi sự đề phòng thích hợp để ngăn ngừa sự đưa thêm vào các nguyên tố từ phế liệu hoặc vật liệu khác được sử dụng trong sản xuất có thể ảnh hưởng tới cơ tính và khả năng ứng dụng. c Đây không phải là một phần của ISO 4954. d Độ bền chịu ăn mòn tinh giới rất tốt. | ||||||||||||

Phụ lục E

(Tham khảo)

Thép không gỉ austenit có độ bền chịu ăn mòn ứng suất đặc biệt do clo gây ra

(Phần trích dẫn từ EN 10088-1: 2005)

Rủi ro bị hư hỏng của các bulông, vít và vít cấy do ăn mòn ứng suất gây ra bởi clo (ví dụ trong các bể bơi trong nhà) có thể được giảm đi bằng sử dụng các vật liệu được cho trong Bảng E.1.

Bảng E.1 - Thép không gỉ austenit có độ bền chịu ăn mòn ứng suất đặc biệt do clo gây ra

| Thép không gỉ austenit | Thành phần hóa học | |||||||||

| C | Si | Mn | P | S | N | Cr | Mo | Ni | Cu | |

| X2CrNiMoN 17-13-5 (1,4439) | 0,030 | 1,00 | 2,00 | 0,045 | 0,015 | 0,12 đến 0,22 | 16,5 đến 18,5 | 4,0 đến 5,0 | 12,5 đến 14,5 |

|

| X1NiCrMoCu25-20-5 (1,4539) | 0,020 | 0,70 | 2,00 | 0,030 | 0,010 | ≤ 0,15 | 19,0 đến 21,0 | 4,0 đến 5,0 | 24,0 đến 26,0 | 1,20 đến 2,00 |

| X1NiCrMoCuN25-20-7 (1,4529) | 0,020 | 0,50 | 1,00 | 0,030 | 0,010 | 0,15 đến 0,25 | 19,0 đến 21,0 | 6,0 đến 7,0 | 24,0 đến 26,0 | 0,50 đến 1,50 |

| X2CrNiMoN22-5-3 a (1,4462) | 0,030 | 1,00 | 2,00 | 0,035 | 0,015 | 0,10 đến 0,22 | 21,0 đến 23,0 | 2,5 đến 3,5 | 4,5 đến 6,5 |

|

| a Thép không gỉ ferit-austenit. | ||||||||||

Phụ lục F

(Tham khảo)

Cơ tính ở nhiệt độ nâng cao; ứng dụng ở nhiệt độ thấp

CHÚ THÍCH: Nếu các bulông, vít và vít cấy được tính toán đúng thì các đai ốc đối tiếp sẽ tự động đáp ứng được các yêu cầu. Vì vậy trong trường hợp ứng dụng ở các nhiệt độ nâng cao hoặc nhiệt độ thấp thì chỉ cần quan tâm đến cơ tính của các bulông, vít và vít cấy.

F.1. Giới hạn (ứng suất) chảy dưới hoặc ứng suất ở biến dạng dư 0,2 % tại các nhiệt độ nâng cao.

Các giá trị được cho trong phụ lục này chỉ có tính chất hướng dẫn. Người sử dụng nên hiểu rằng tính chất hóa học thực tế, tải trọng của chi tiết lắp xiết được lắp đặt và môi trường có thể gây ra sự thay đổi quan trọng. Nếu các tải trọng thay đổi bất thường và có khoảng thời gian làm việc ở các nhiệt độ nâng cao lớn hoặc khả năng ăn mòn ứng suất cao thì người sử dụng nên hỏi ý kiến của nhà sản xuất.

Về các giá trị của giới hạn chảy dưới, ReL và ứng suất ở biến dạng dư 0,2 %, Rpo,2 tại các nhiệt độ nâng cao tính theo % của các giá trị nhiệt độ phòng, xem Bảng F1.

Bảng F.1 - Ảnh hưởng của nhiệt độ đến ReL và Rpo,2

| Loại thép | ReL và Rpo,2 | |||

| +100 °C | +200 °C | +300 °C | +400 °C | |

| A2, A3, A4, A5 | 85 | 80 | 75 | 70 |

| C1 | 95 | 90 | 80 | 65 |

| C3 | 90 | 85 | 80 | 60 |

| CHÚ THÍCH: Bảng này chỉ áp dụng cho các cấp chất lượng 70 và 80. | ||||

F.2. Ứng dụng ở nhiệt độ thấp

Về ứng dụng của các bulông, vít và vít cấy bằng thép không gỉ ở các nhiệt độ thấp, xem Bảng F.2.

Bảng F.2 - Ứng dụng của các bulông, vít và vít cấy bằng thép không gỉ ở các nhiệt độ thấp

| Loại thép | Giới hạn dưới của nhiệt độ làm việc lúc vận hành liên tục | |

| A2, A3 | - 200 °C | |

| A4, A5 | bulông và vít | - 60°C |

| vít cấy | - 200°C | |

| a Có liên quan tới nguyên tố hợp kim Mo, độ ổn định của các thép austenit giảm đi và nhiệt độ chuyển tiếp dịch chuyển tới các giá trị cao hơn nếu áp dụng độ biến dạng cao trong quá trình chế tạo chi tiết lắp xiết. | ||

Phụ lục G

(Tham khảo)

Biểu đồ thời gian - nhiệt độ của ăn mòn tinh giới trong thép không gỉ austenit, loại A2 (thép 18/8)

Hình G.1 giới thiệu thời gian gần đúng cho các thép không gỉ austenit, loại A2 (thép 18/8) với các hàm lượng cacbon khác nhau trong vùng nhiệt độ giữa 550 °C và 925 °C trước rủi ro xảy ra ăn mòn tinh giới.

CHÚ THÍCH: Với các hàm lượng cacbon thấp hơn, độ bền chống ăn mòn tinh giới được nâng cao.

CHÚ DẪN

X thời gian, được biểu thị bằng phút

Y nhiệt độ, được biểu thị bằng °C

Hình G.1 - Biểu đồ thời gian - nhiệt độ của ăn mòn tinh giới trong thép không gỉ austenit, loại A2

Phụ lục H

(Tham khảo)

Từ tính của thép không gỉ austenit

Khi cần có các từ tính đặc trưng, nên hỏi ý kiến của chuyên gia luyện kim có kinh nghiệm.

Tất cả các chi tiết lắp xiết bằng thép không gỉ austenit thường không có từ tính; sau gia công nguội có thể chấp nhận được một số từ tính xuất hiện một cách rõ rệt.

Mỗi vật liệu được đặc trưng bởi khả năng bị nhiễm từ, đặc tính này áp dụng cho cả thép không gỉ. Chỉ trong chân không mới có thể hoàn toàn không có từ tính. Số đo độ thấm từ của vật liệu trong một từ trường là giá trị của độ thấm từ µr của vật liệu này so với chân không. Vật liệu có độ thấm từ thấp nếu mr tiến gần tới 1.

Ví dụ 1: A2: µr = 1,8

Ví dụ 2: A4: µr = 1,015

Ví dụ 3: A4L: µr = 1,005

Ví dụ 4: F1: µr = 5

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 683-13:1986 [3]), Heat-treatable steels, alloy steels and free cuting steels - Part 13: Wrought stainless steels (Thép xử lý nhiệt, thép hợp kim và thép cắt tự do - Phần 13: Thép không gỉ gia công áp lực).

[2] ISO 724, ISO general-purpose metric screw threads - Basic dimensions (Ren vít ISO hệ met thông dụng - Kích thước cơ bản)

[3] ISO 4954:1993, Steels for cold heading and cold extruding (Thép dùng cho chồn đầu nguội và ép đùn nguội).

[4] ISO 8044, Corrosion of metals and alloys - Basic terms and definitions (Ăn mòn của kim loại và hợp kim - Các thuật ngữ cơ bản và định nghĩa).

[5] EN 10088-1: 2005, Stainless steels - Part 1: List of stainless steels (Thép không gỉ - Phần 1: Danh mục các thép không gỉ).

[1]) Thuật ngữ “chi tiết lắp xiết” được sử dụng khi các bulông, vít và vít cấy được xem xét cùng nhau.

[2]) Tiêu chuẩn quốc tế đã loại bỏ

[3]) Tiêu chuẩn quốc tế đã loại bỏ

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10865-1:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10865-1:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10865-1:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10865-1:2015 DOC (Bản Word)