- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 12705-3:2021 Sơn và Vecni - Bảo vệ chống ăn mòn kết cấu thép - Phần 3

| Số hiệu: | TCVN 12705-3:2021 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2021 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12705-3:2021

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12705-3:2021

TIÊU CHUẨN QUỐC GIA

TCVN 12705-3:2021

ISO 12944-3:2017

SƠN VÀ VECNI - BẢO VỆ CHỐNG ĂN MÒN KẾT CẤU THÉP BẰNG CÁC HỆ SƠN BẢO VỆ - PHẦN 3: CÁC LƯU Ý TRONG THIẾT KẾ

Paints and varnishes - Corrosion protection of steel structures by protective paint sytems - Part 3: Design considerations

Lời nói dầu

TCVN 12705-3:2021 hoàn toàn tương đương ISO 12944-3:2017

TCVN 12705-3:2021 do Trường Đại học Công nghệ Giao thông Vận tải biên soạn, Bộ Giao thông Vận tải đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố

Bộ TCVN 12705 (ISO 12944) Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ gồm các tiêu chuẩn sau:

TCVN 12705-1:2021 (ISO 12944-1:2017) Giới thiệu chung

TCVN 12705-2:2021 (ISO 12944-2:2017) Phân loại môi trường

TCVN 12705-3:2021 (ISO 12944-3:2017) Các lưu ý trong thiết kế

TCVN 12705-4:2021 (ISO 12944-4:2017) Các dạng bề mặt và chuẩn bị bề mặt

TCVN 12705-5:2019 (ISO 12944-5:2018) Các hệ sơn bảo vệ

TCVN 12705-6:2019 (ISO 12944-6:2018) Các phương pháp thử tính năng sử dụng của sơn trong phòng thí nghiệm

TCVN 12705-7:2017 (ISO 12944-7:2021) Thi công và giám sát thi công sơn

TCVN 12705-8:2017 (ISO 12944-8:2021) Xây dựng các quy định kỹ thuật cho công tác sơn mới và bảo trì

TCVN 12705-9:2018 (ISO 12944-9:2021) Các hệ sơn bảo vệ và các phương pháp thử nghiệm tính năng trong phòng thí nghiệm cho các công trình ngoài khơi và các kết cấu liên quan

Lời giới thiệu

Thép trần bị ăn mòn khi tiếp xúc với môi trường khí quyển, nước và đất có thể gây ra sự hư hại. Do đó, để loại bỏ hư hại do ăn mòn, thông thường kết cấu thép được bảo vệ để chống lại những tác động ăn mòn trong suốt thời gian sử dụng theo yêu cầu.

Có nhiều biện pháp để bảo vệ kết cấu thép chống bị ăn mòn. TCVN 12705 (toán bộ các phần) đề cập đến việc bảo vệ nhờ các hệ sơn phủ và diễn giải trong những phần khác nhau của tiêu chuẩn toàn bộ những đặc trưng quan trọng để đạt được mức độ bảo vệ thỏa đáng, có thể áp dụng những biện pháp bổ sung khác nhưng đòi hỏi sự thỏa thuận giữa các bên liên quan.

Để đạt được bảo vệ chống ăn mòn kết cấu theo một cách hiệu quả, chủ sở hữu các kết cấu đó, những người xây dựng kế hoạch, các công ty thực thi công việc chống ăn mòn, các thành viên kiểm định lớp sơn phủ và nhà sản xuất vật liệu sơn phủ cần phải có trong tầm tay những thông tin cập nhật súc tích về bảo vệ chống ăn mòn nhờ các hệ sơn phủ. Điều có ý nghĩa sống còn là những thông tin đó càng hoàn chỉnh càng tốt, dễ hiểu và không mập mờ nhằm loại bỏ những khó khăn và hiểu lầm giữa các bên liên quan đến việc thực hành công việc bảo vệ chống ăn mòn.

TCVN 12705 (toàn bộ các phần) có mục đích cung cấp những thông tin dưới dạng những hướng dẫn. Tài liệu được soạn thảo phù hợp cho những người có trình độ kỹ thuật nhất định. Tài liệu cũng hàm ý thừa nhận rằng những người sử dụng TCVN 12705 (toàn bộ các phần) đã làm quen với những tiêu chuẩn quốc tế khác được viện dẫn, đặc biệt với những tiêu chuẩn liên quan đến việc chuẩn bị bề mặt.

TCVN 12705 (toàn bộ các phần) không đề cập đến những vấn đề thuộc phạm vi tài chính và hợp đồng, điểm lưu ý này được đưa ra trong thực tế do sự liên can đáng kể của việc bảo vệ chống ăn mòn không phù hợp, không tuân thủ các yêu cầu và khuyến cáo nêu trong TCVN 12705 (toàn bộ các phần) có thể gây nên những hậu quả tài chính nghiêm trọng.

TCVN 12705-1 xác định tổng thể phạm vi áp dụng của TCVN 12705. Tiêu chuẩn đó cung cấp những thuật ngữ và định nghĩa cơ bản và lời giới thiệu đại cương cho những phần khác của TCVN 12705. Ngoài ra, tiêu chuẩn cũng đề cập tới những hướng dẫn sơ lược về sức khỏe, an toàn và bảo vệ môi trường, những quy tắc áp dụng TCVN 12705 (toàn bộ các phần) vào dự án đã định.

Tiêu chuẩn này đưa ra hướng dẫn về biện pháp giảm thiểu nguy cơ xảy ra ăn mòn bằng việc áp dụng các thiết kế phù hợp cho kết cấu thép được bảo vệ bằng các hệ sơn phủ.

SƠN VÀ VECNI - BẢO VỆ CHỐNG ĂN MÒN KẾT CẤU THÉP BẰNG CÁC HỆ SƠN BẢO VỆ - PHẦN 3: CÁC LƯU Ý TRONG THIẾT KẾ

Paints and varnishes - Corrosion protection of steel structures by protective paint sytems - Part 3: Design considerations

1 Phạm vi áp dụng

Tiêu chuẩn này đề cập đến các tiêu chí cơ bản để thiết kế kết cấu thép được phủ bằng hệ sơn bảo vệ để tránh sự ăn mòn và xuống cấp sớm của lớp phủ hoặc kết cấu. Nó đưa ra các ví dụ về thiết kế phù hợp và không phù hợp, chỉ ra cách có thể tránh được các vấn đề về áp dụng, kiểm tra và bảo dưỡng hệ sơn. Các biện pháp thiết kế tạo điều kiện thuận lợi cho việc xếp dỡ và vận chuyển kết cấu thép cũng được xem xét.

2 Tài liệu viện dẫn

Những nguồn tham khảo sau được viện dẫn trong văn bản theo phương thức một phần hoặc toàn bộ nội dung nhằm đáp ứng yêu cầu của tài liệu này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất (bao gồm cả các sửa đổi, nếu có).

ISO 1461, Hot dip galvanized coatings on fabricated iron and steel articles - Specifications and test methods (Lớp phủ mạ kẽm nhúng nóng chế tạo từ các sản phẩm sắt thép - Thông số kỹ thuật và phương pháp thử)

ISO 8501-1, Preparation of Steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overal removal of previous coatings (Chuẩn bị mặt nền bằng thép trước khi thi công sơn và các sản phẩm liên quan - Đánh giá trực quan độ sạch bề mặt - Phần 1: Mức độ gì và mức độ chuẩn bị mặt nền thép trần và mặt nền thép sau khi tẩy hoàn toàn lớp phủ trước đó)

ISO 8501-3, Preparation of steel substrates before application of paints and related products Visual assessment of surface cleanliness - Part 3: Preparation grades of welds, edges and other areas with surface Imperfections (Chuẩn bị mặt nền bằng thép trước khi thi công sơn và các sản phẩm liên quan – Đánh giá trực quan độ sạch bề mặt - Phần 3: Các cấp chuẩn bị của mối hàn, các cạnh và các khu vực khác có khuyết tật bề mặt)

TCVN 12705-1:2021 (ISO 12944-1), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 1: Giới thiệu chung.

TCVN 12705-2:2021 (ISO 12944-2), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 2: Phân loại môi trường.

TCVN 12705-4:2021 (ISO 12944-4), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 4: Các dạng bề mặt và chuẩn bị bề mặt.

TCVN 12705-5:2019 (ISO 12944-5), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 5: Các hệ sơn bảo vệ.

TCVN 12705-6:2019 (ISO 12944-6), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 6: Các phương pháp thử tính trong phòng thí nghiệm.

TCVN 12705-7:2021 (ISO 12944-7), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 7: Thi công và giám sát thi công sơn.

TCVN 12705-8:2021 (ISO 12944-8), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 8: Xây dựng các quy định kỹ thuật cho công tác sơn mới và bảo trì.

TCVN 12705-9:2021 (ISO 12944-9), Sơn và vécni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 9: Các hệ sơn bảo vệ và các phương pháp thử nghiệm tính năng trong phòng thí nghiệm cho các công trình ngoài khơi và các kết cấu liên quan.

ISO 14713-1, Zinc coatings - Guidelines and recommendations for the protection against corrosion of iron and steel in structures - Part 1: General principles of design and corrosion resistace (Lớp phủ kẽm - Hướng dẫn và khuyến nghị về bảo vệ chống ăn mòn sắt thép trong kết cấu - Phần 1: Nguyên tắc chung về thiết kế và chống ăn mòn)

ISO 14713-2, Zinc coatings - Guidelines and recommendations for the protection against corrosion of iron and steel in structures - Part 2: Hot dip galvanizing (Lớp phủ kẽm - Hướng dẫn và khuyến nghị về bảo vệ chống ăn mòn sắt thép trong kết cấu - Phần 2: Mạ kẽm nhúng nóng)

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa nêu trong TCVN 12705-1 (ISO 12944-1), TCVN 12705-2 (ISO 12944-2), TCVN 12705-4 (ISO 12944-4), TCVN 12705-5 (ISO 12944-5), TCVN 12705-6 (ISO 12944-6), TCVN 12705-7 (ISO 12944-7), TCVN 12705-8 (ISO 12944-2), TCVN 12705-9 (ISO 12944-9), và các thuật ngữ, định nghĩa sau:

3.1

Thiết kế (Design)

Cách thức mà một kết cấu công trình được xây dựng, được thể hiện bằng một bản thiết kế chi tiết của kết cấu đó, có xem xét đến công tác bảo vệ chống ăn mòn..

4 Tổng quan

Mục tiêu của việc thiết kế kết cấu là đảm bảo rằng kết cấu đó phù hợp với công năng của nó, đầy đủ yêu cầu về độ ổn định, độ bền và tuổi thọ, được xây lắp với chi phí chấp nhận được và đảm bảo tính thẩm mỹ.

Việc thiết kế tổng thể phải được lên kế hoạch để tạo điều kiện thuận lợi cho việc chuẩn bị bề mặt, sơn phủ, kiểm tra và bảo dưỡng.

Hình dạng của một kết cấu có thể ảnh hưởng đến sự nhạy cảm với ăn mòn. Do đó, các kết cấu nên được thiết kế sao cho không dễ để tạo thành một tâm ăn mòn tích tụ (còn gọi là bẫy ăn mòn) mà từ đó sự ăn mòn có thể lan rộng ra xung quanh. Vì lý do đó, nhà thiết kế được khuyến nghị nên tham khảo ý kiến của một chuyên gia chống ăn mòn ở giai đoạn ban đầu của công tác thiết kế. Lý tưởng nhất là hệ thống bảo vệ chống ăn mòn nên được chọn luôn vào thời điểm ban đầu đó, với cân nhắc kỹ tới trạng thái sử dụng, tuổi thọ khai thác của kết cấu cũng như các yêu cầu về bảo trì bảo dưỡng của kết cấu đó.

Hình dạng của các cấu kiện trong kết cấu và phương pháp được sử dụng để liên kết chúng phải đảm bảo sao cho việc chế tạo, ghép nối và bất kỳ công tác nào sau đó sẽ không thúc đẩy sự ăn mòn. Cũng tương tự, cần xem xét hình dạng của kết cấu và các cấu kiện của nó để tương ứng với loại môi trường (xem TCVN 12705-2) khi chỉ định hệ sơn bảo vệ.

Thiết kế cần đơn giản và tránh phức tạp quá mức. Trường hợp các bộ phận làm bằng thép tiếp xúc, nhúng vào hoặc được bao bọc bởi các loại vật liệu xây dựng khác, ví dụ như gạch, chúng không thể được tiếp cận thêm. Do đó, các biện pháp chống ăn mòn phải có hiệu quả trong suốt thời gian khai thác, sử dụng của kết cấu.

Thép được mạ kẽm nhúng nóng phải được thiết kế phù hợp với các yêu cầu của ISO 1461, ISO 14713-1 và ISO 14713-2.

5 Các tiêu chí thiết kế cơ bản cho mục đích bảo vệ chống ăn mòn

5.1 Tổng quan

Bề mặt của kết cấu thép tiếp xúc với ứng suất ăn mòn phải có kích thước nhỏ. Kết cấu phải có lượng vị trí có hình dạng bất thường ít nhất có thể (ví dụ: chồng chéo, các góc, các cạnh). Các liên kết tốt nhất nên được thực hiện bằng phương pháp hàn, thay vì bắt bu lông hoặc tán đinh, để tổng thể đạt được bề mặt mịn và trơn tru hơn. Mối hàn không liên tục và mối hàn điểm chỉ nên được sử dụng khi nguy cơ ăn mòn là không đáng kể.

5.2 Khả năng tiếp cận

Các cấu kiện thép phải được thiết kế để có thể tiếp cận với mục đích thi công, kiểm tra và duy tu bảo dưỡng hệ sơn bảo vệ. Điều này có thể được đảm bảo, ví dụ, bằng cách cung cấp các lối đi cố định, bệ đỡ chắc chắn hoặc bằng các thiết bị phụ trợ khác. Các phụ kiện cần thiết để thực hiện công việc bảo trì một cách an toàn (ví dụ như móc, mấu và neo cho giàn giáo, ray dẫn hướng cho các phương tiện làm sạch và thi công sơn) phải được đưa ra ở giai đoạn thiết kế.

Việc bổ sung thiết bị, bộ phận nhằm tiếp cận phục vụ công tác bảo trì sau này là khó và nếu không được đưa vào trong thiết kế ban đầu, nhà thiết kế nên chỉ rõ cách thức bổ sung về sau.

Tất cả các bề mặt được yêu cầu sơn phủ của kết cấu phải có thể được nhìn thấy và nằm trong tầm tiếp cận được của người thi công một cách an toàn. Người tham gia chuẩn bị bề mặt, thi công sơn và kiểm tra phải di chuyển được an toàn và dễ dàng trên tất cả các bộ phận của kết cấu trong điều kiện ánh sáng tốt. Các bề mặt được xử lý phải có đủ khả năng tiếp cận để cho phép người vận hành có đủ không gian để làm việc (xem Phụ lục A).

Cần chú ý đặc biệt để có thể đảm bảo tiếp cận được đến các ô mở trong các kết cấu dạng hộp và các bể chứa. Các ô mở phải có kích thước đủ lớn để đảm bảo an toàn cho người thao tác cùng các thiết bị của họ, kể cả thiết bị bảo hộ (xem Phụ lục B). Ngoài ra, phải có các lỗ thông gió bổ sung với vị trí và kích thước sao cho có thể thi công hệ sơn bảo vệ.

Nên hạn chế hết mức có thể khoảng không hẹp giữa các cấu kiện. Trường hợp tồn tại khoảng không hẹp không thể tránh khỏi vì các lý do yêu cầu về tính kết cấu và điều kiện thực tế, nên tuân theo khuyến cáo trong Phụ lục C.

Các cấu kiện có nguy cơ bị ăn mòn và không thể tiếp cận được sau khi lắp dựng phải được làm bằng vật liệu chống ăn mòn hoặc có hệ sơn bảo vệ có hiệu quả trong suốt thời gian sử dụng của kết cấu. Ngoài ra, cần xem xét khả năng ăn mòn cho phép (đối với thép dày).

5.3 Xử lý các khoảng hở

Các khoảng hở hẹp, khe và các mối nối chồng là những điểm tiềm ẩn cho sự ăn mòn phát triển do sự tích tụ hơi ẩm và bụi bẩn, bao gồm chất mài mòn nào được sử dụng để chuẩn bị bề mặt. Nguy cơ ăn mòn loại này thường cần được hạn chế bằng cách bịt kín. Vật liệu bịt kín khe hở phải tương thích với lớp phủ chống ăn mòn. Trong môi trường có nhiều nguy cơ ăn mòn nhất, khoảng hở nên được lấp đầy bằng thép chêm tràn ra ngoài các khoảng hở và được hàn xung quanh. Các bề mặt áp vào nhau phải được hàn kín bằng các mối hàn liên tục để ngăn chặn sự tích tụ của chất mài mòn và sự xâm nhập của hơi ẩm (xem Hình D.3).

Cần đặc biệt chú ý đến các điểm tiếp nối từ bê tông sang thép, nhất là trong trường hợp kết cấu liên hợp chịu ứng suất ăn mòn nghiêm trọng (xem Hình D.4).

5.4 Các biện pháp phòng ngừa để tránh tích tụ cặn bẩn và nước

Cần tránh các dạng bề mặt mà nước có thể bị đọng lại, và cùng với sự xuất hiện của vật chất lạ làm tăng ứng suất ăn mòn. Nhà thiết kế cũng nên chú ý về các tác động có thể xảy ra của dòng chảy, ví dụ, từ thép mềm đến thép Austenitic hoặc thép Ferritic dưới cặn gỉ. Các biện pháp phòng ngừa thích hợp để đáp ứng các mục tiêu này là

- thiết kế với bề mặt nghiêng hoặc vát cạnh,

- loại bỏ các khoảng mở ở phần trên hoặc đặt chúng theo hướng nghiêng,

- thiết kế tránh các túi, các hốc để tránh nước và bụi bẩn đọng lại, và

- thiết kế thoát nước và chất lỏng ăn mòn ra khỏi kết cấu.

Các chi tiết thiết kế hợp lý có thể được sử dụng để tránh đóng cặn hoặc đọng nước được minh họa trong Hình D.1.

5.5 Các khuyết tật bề mặt

Trước khi chuẩn bị bề mặt, bề mặt phải phù hợp với các cấp chuẩn bị của ISO 8501-3 (ví dụ: mối hàn, các cạnh, các lỗ). Mức độ chuẩn bị phải được quy định (ví dụ theo TCVN 12705-8). Mức độ chuẩn bị phải là P3 trong trường hợp có độ bền lâu cao và rất cao đối với C4 và cao hơn, cũng như Im1 đến Im4.

5.6 Các liên kết bu lông

5.6.1 Liên kết chống trượt bằng bu lông cường độ cao

Trước khi tiến hành thi công lắp dựng, các bề mặt ma sát tại các liên kết chống trượt phải được thổi sạch, đến cấp chuẩn bị tối thiểu là Sa 2½ như định nghĩa trong ISO 8501-1, với độ nhám yêu cầu. Có thể phủ một vật liệu phủ có hệ số ma sát thích hợp lên bề mặt ma sát.

5.6.2 Liên kết chất tải trước

Đặc biệt phải chú ý đến đặc điểm kỹ thuật của màng sơn cho các liên kết bu lông chất tải trước. Xem Mục 5.5 và TCVN 12705-5.

5.6.3 Bu lông, đai ốc và vòng đệm

Bu lông, đai ốc và vòng đệm phải được bảo vệ chống ăn mòn với độ bền tương đương với hệ thống bảo vệ chống ăn mòn của kết cấu.

5.7 Các thành phần kết cấu dạng hộp và các cấu kiện rỗng

Vì để giảm thiểu diện tích bề mặt tiếp xúc với ăn mòn khí quyển, các thành phần kết cấu dạng hộp (có thể tiếp cận vào bên trong) và các cấu kiện rỗng (không thể tiếp cận vào bên trong), với mục đích bảo vệ chống ăn mòn, có mặt cắt ngang đặc biệt thích hợp, với điều kiện đáp ứng được các yêu cầu dưới đây.

Các thành phần kết cấu dạng hộp và các cấu kiện rỗng tiếp xúc với độ ẩm bề mặt phải có khe thoát nước và được bảo vệ chống ăn mòn hiệu quả.

Các thành phần kết cấu dạng hộp kín và các cấu kiện rỗng kín phải không thẩm thấu không khí và hơi ẩm. Với yêu cầu này, các cạnh của chúng phải được hàn kín bằng các mối hàn liên tục và bất kỳ khe hở nào cũng phải có nắp bịt kín. Trong quá trình lắp ráp các cấu kiện đó, phải chú ý để đảm bảo rằng không bị đọng nước.

Trong trường hợp các cấu kiện yêu cầu phải được mạ kẽm nhúng nóng trước khi sơn, thì phải đáp ứng được các yêu cầu thiết kế đề có thể tiến hành mạ kẽm (xem ISO 1461 và ISO 14713-2).

CHÚ THÍCH: Điều này đặc biệt quan trọng để ngăn ngừa nguy cơ nổ khi mạ các cấu kiện hàn kín và để tránh các điểm mạ kẽm sót.

5.8 Lỗ khoét

Các lỗ khoét trong sườn tăng cường, bản dầm thép hoặc các cấu kiện xây dựng tương tự phải có bán kính không nhỏ hơn 50 mm (xem Hình D.7) đủ để cho phép công tác chuẩn bị bề mặt và thi công hệ sơn bảo vệ. Khi lỗ khoét cắt tại tấm dày (ví dụ: >10 mm), thì phải giảm độ dày của tấm xung quanh để tạo điều kiện thuận lợi cho việc chuẩn bị bề mặt và thi công sơn.

5.9 Sườn tăng cường

Khi cần bố trí sườn tăng cường, ví dụ, giữa bản bụng và bản cánh (Hình D.7), phần mối nối giữa sườn tăng cường và các bản dầm thép phải được hàn kín xung quanh để ngăn chặn sự hình thành các khe hở. Thiết kế của sườn tăng cường không được để đọng cặn hoặc nước (Xem 5.3) và phải tiếp cận được để chuẩn bị bề mặt và thi công hệ sơn bảo vệ (Xem Phụ lục C).

5.10 Phòng tránh ăn mòn điện hóa

Trường hợp có xảy ra sự tiếp điện giữa hai kim loại có bản chất điện hóa khác nhau, trong điều kiện phơi nhiễm với độ ẩm (chất điện li) liên tục hoặc theo chu kỳ, thì sẽ xảy ra ăn mòn điện hóa kim loại mạnh hơn (tức là độ âm điện lớn hơn) trong hai kim loại đó. Sự hình thành cặp điện phân này cũng làm tăng tốc độ ăn mòn kim loại mạnh hơn trong hai kim loại đó. Tốc độ ăn mòn còn phụ thuộc vào các yếu tố khác như hiệu điện thế giữa hai kim loại tiếp điện, diện tích tương đối của chúng hay bản chất và chu kỳ hoạt động của chất điện li.

Do đó, phải cẩn thận khi ghép nối các cấu kiện làm bằng kim loại mạnh hơn với các cấu kiện làm bằng kim loại yếu hơn. Phải đặc biệt cẩn thận khi cấu kiện làm bằng kim loại mạnh hơn có diện tích bề mặt nhỏ so với thành phần của kim loại yếu hơn. Trong điều kiện ít khắc nghiệt, việc sử dụng các chi tiết kết nối làm bằng thép không gỉ có diện tích bề mặt nhỏ không bị hạn chế trong các cấu kiện làm bằng kim loại mạnh hơn. Tuy nhiên, các loại vòng đệm (ví dụ vòng đệm khóa hay vòng đệm răng cưa) không được sử dụng vì chúng có thể làm suy giảm nghiêm trọng khả năng làm việc lâu dài của mối nối do dễ bị ăn mòn tại các khe.

Nếu việc thiết kế không thể tránh được việc tạo thành các cặp điện phân, các bề mặt tiếp xúc phải được cách điện, ví dụ bằng cách sơn bề mặt của cả hai kim loại. Nếu chỉ có thể sơn một trong hai loại kim loại tiếp điện với nhau, khả thi nhất là phải sơn kim loại yếu hơn. Ngoài ra, có thể cân nhắc phương án bảo vệ catốt.

5.11 Nâng cẩu, vận chuyển và lắp dựng

Việc nâng cẩu, vận chuyển và lắp dựng kết cấu cần phải được tính đến từ trong công tác thiết kế. Nếu cần thiết, phải cân nhắc cả phương án nâng và các vị trí nâng từ khi thiết kế. Cần xem xét sự cần thiết của đồ gá để nâng đỡ các cấu kiện trong quá trình nâng và vận chuyển và phải có các biện pháp thích hợp để ngăn ngừa hư hỏng hệ sơn bảo vệ trong quá trình nâng cẩu, vận chuyển và thi công tại hiện trường, ví dụ: hàn, cắt và mài.

Việc bảo vệ chống ăn mòn, cả tạm thời và lâu dài, của các điểm ghép nối giữa các cấu kiện chế tạo tại chỗ cần được xem xét trong giai đoạn thiết kế.

Phụ lục A

(Tham khảo)

Khả năng tiếp cận - Khoảng cách yêu cầu điển hình quy định đối với công cụ sử dụng trong công việc bảo vệ chống ăn mòn

Bảng A.1 - Khoảng cách yêu cầu điển hình quy định đối với công cụ sử dụng trong công việc bảo vệ chống ăn mòn

| Công việc | Chiều dài dụng cụ (D2) mm | Khoảng cách giữa dụng cụ và bề mặt (D1) mm | Góc thao tác (α) Độ (°) |

| Làm sạch bằng phun hạt mài mòn | 800 | 200 đến 400 | 60 đến 90 |

| Làm sạch sử dụng cơ khí - bằng súng bắn đinh - bằng máy mài |

250 đến 350 100 đến 150 |

0 0 |

30 đến 90 - |

| Làm sạch thủ công - bằng bàn chải sắt |

100 |

0 |

0 đến 30 |

| Phun kim loại | 300 | 150 đến 200 | 90 |

| Thi công sơn - bằng súng phun - bằng chổi quét - bằng lô lăn |

200 đến 300 200 200 |

200 đến 300 0 0 |

90 45 đến 90 10 đến 90 |

Chú thích:

1 Tấm nền

α Góc thao tác

D1 Khoảng cách giữa dụng cụ và tấm nền

D2 Chiều dài dụng cụ

Hình A.1 - Góc thao tác và Khoảng cách giữa dụng cụ và tấm nền

Phụ lục B

(Tham khảo)

Các kích thước tối thiểu khuyến nghị cho các ô mở để tiếp cận với không gian khép kín

Hình B.1 trình bày các kích thước tối thiểu được khuyến nghị dành cho các ô mở để tiếp cận trong không gian khép kín

CHÚ THÍCH:

1 Sườn tăng cường

Hình B.1 - Các kích thước tối thiểu khuyến nghị để cho các ô mở để tiếp cận trong không gian khép kín

Phụ lục C

(Tham khảo)

Các kích thước tối thiểu cho không gian hẹp giữa các bề mặt

Để đảm bảo các công tác chuẩn bị, sơn và bảo dưỡng một bề mặt, người thao tác cần nhìn thấy và tiếp cận được bề mặt đó cùng các dụng cụ của mình. Do đó, các tiêu chí quan trọng là tiếp cận để nhìn thấy được bề mặt và tiếp cận được tới bề mặt.

(kích thước tính bằng milimét)

CHÚ THÍCH:

a Khoảng cách tối thiểu cho phép giữa các mặt cắt hoặc giữa mặt cắt với một bề mặt liền kề

h Khoảng cách tối đa mà một người vận hành có thể với tới trong một không gian hẹp

Hình C.1 - Các kích thước tối thiểu cho không gian hẹp giữa các bề mặt

Khoảng cách tối thiểu cho phép, a, giữa hai mặt cắt được trình bày trong Hình C.1 cùng khoảng cách tối đa mà một người thao tác có thể với tới trong một không gian hẹp, h, tính lên đến 1000 mm.

(kích thước tính bằng milimét)

CHÚ THÍCH:

a Khoảng cách tối thiểu cho phép giữa các mặt cắt hoặc giữa mặt cắt với một bề mặt liền kề

h Khoảng cách tối đa mà một người thao tác có thể với tới để thao tác trong một không gian hẹp

Hình C.2 - Các kích thước tối thiểu cho không gian hẹp giữa các bề mặt

Khoảng cách tối thiểu cho phép, a, giữa mặt cắt với một bề mặt liền kề được trình bày trong Hình C.2.

Nếu người thao tác phải tiếp cận tới một khoảng cách rộng hơn 1000 mm, giá trị a trong Hình C.2 tốt nhất không nhỏ hơn 800 mm.

Trong trường hợp nhà thiết kế không thể tuân thủ các khuyến nghị trên, các biện pháp đặc biệt phải được thực hiện.

Phụ lục D

(Tham khảo)

Các đặc điểm thiết kế có thể được sử dụng để tránh tích tụ tạp chất hoặc đọng nước

Có thể bố trí các lỗ thoát nước, lỗ nhỏ giọt, vòi nhỏ giọt hoặc khoảng hở để tránh hình thành cặn hoặc đọng nước. Cần xem xét khả năng các hạt nước bị gió thổi đọng vào các bẫy ăn mòn. Khi dự định sử dụng các các dung dịch làm tan băng, đặc biệt khuyến khích sử dụng các đường ống thoát nước để thoát dung dịch ra khỏi kết cấu.

CHÚ DẪN:

1 Tạp chất và nước đọng

Hình D.1 - Thiết kế hạn chế tạp chất và nước đọng

|

a) Khó làm sạch và sơn |

b) Dễ dàng làm sạch và sơn |

Hình D.2 - Thiết kế mối hàn

|

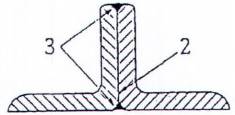

a) Không tốt (có khe hở, khó bảo vệ) |

b) Tốt hơn |

b) Tốt nhất (chi tiết đơn, đặc, liền khối)

CHÚ DẪN:

1 khe hở

2 khe hở được bịt kín

3 mối hàn liên tục

Hình D.3 - Xử lý các khe hở

CHÚ THÍCH 1 Các ví dụ trên chỉ mang tính chất minh họa cho các quy tắc.

CHÚ THÍCH 2 Trong trường hợp mạ kẽm nhúng nóng, xem Điều 5.7.

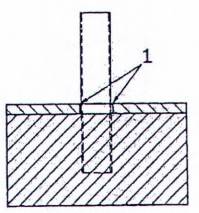

|

a) Dễ bị ăn mòn |

b) Sử dụng hệ sơn bảo vệ cho cấu kiện thép |

CHÚ DẪN:

1 có khoảng cách

2 khoảng cách được lấp đầy theo cách phù hợp

Hình D.4 - Kết cấu liên hợp thép/bê tông

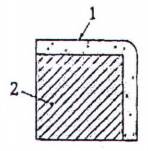

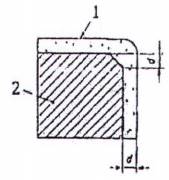

|

a) Góc sắc nhọn, kém |

b) Góc vát cạnh, tốt hơn |

c) Góc được bo tròn ≥ 2 mm, tốt |

CHÚ DẪN:

1 hệ sơn bảo vệ

2 thép

Hình D.5 - Hạn chế các góc sắc nhọn

|

a) Kém |

b) Tốt hơn |

c) Tốt nhất |

CHÚ DẪN:

1 hệ sơn bảo vệ

2 các bất thường

3 mối hàn không đủ phẳng

4 bụi bẩn tích tụ

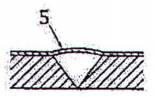

5 bề mặt mối hàn trơn tru

Hình D.6 - Thiết kế tránh các khuyết tật bề mặt mối hàn

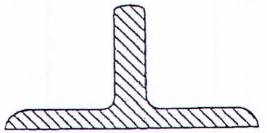

CHÚ DẪN:

1 bản thành

2 sườn tăng cường

3 mối hàn

4 bản cánh dưới

5 lỗ khoét (bán kính ≥ 50 mm)

Hình D.7 - Khuyến nghị thiết kế sườn tăng cường thuận tiện cho bảo vệ chống ăn mòn

Thư mục tài liệu tham khảo

[1]. ISO 9223, Corrosion of metals and alloys - Corrosivity of atmospheres - Classification, determination and estimation (Ăn mòn kim loại và hợp kim - Khả năng ăn mòn của khí quyển - Phân loại, xác định và ước tính)

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Tổng quan

5. Các tiêu chí thiết kế cơ bản cho mục đích bảo vệ chống ăn mòn

5.1 Tổng quan

5.2 Khả năng tiếp cận

5.3 Xử lý các khoảng hở

5.4 Các biện pháp phòng ngừa để tránh tích tụ cặn bẩn và nước

5.5 Các khuyết tật bề mặt

5.6 Các liên kết bu lông

5.6.1 Liên kết chống trượt bằng bu lông cường độ cao

5.6.2 Liên kết ứng suất trước

5.6.3 Bu lông, đai ốc và vòng đệm

5.7 Các thành phần kết cấu dạng hộp và các cấu kiện rỗng

5.8 Lỗ khoét

5.9 Sườn tăng cường

5.10 Phòng tránh ăn mòn điện hóa

5.11 Nâng cẩu, vận chuyển và lắp dựng

Phụ lục A (Tham khảo): Khả năng tiếp cận - Khoảng cách yêu cầu điển hình quy định đối với công cụ sử dụng trong công tác thi công bảo vệ chống ăn mòn

Phụ lục B (Tham khảo): Các kích thước tối thiểu khuyến nghị để đảm bảo thao tác trong không gian khép kín

Phụ lục C (Tham khảo): Các kích thước tối thiểu cho không gian hẹp giữa các bề mặt

Phụ lục D (Tham khảo): Các đặc điểm thiết kế có thể được sử dụng để tránh tích tụ tạp chất hoặc đọng nước

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12705-3:2021 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12705-3:2021 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12705-3:2021 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12705-3:2021 DOC (Bản Word)