- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 12705-9:2021 Sơn và Vecni - Bảo vệ chống ăn mòn kết cấu thép - Phần 9

| Số hiệu: | TCVN 12705-9:2021 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2021 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12705-9:2021

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12705-9:2021

TIÊU CHUẨN QUỐC GIA

TCVN 12705-9:2021

ISO 12944-9:2018

SƠN VÀ VECNI - BẢO VỆ CHỐNG ĂN MÒN KẾT CẤU THÉP BẰNG CÁC HỆ SƠN BẢO VỆ - PHẦN 9: CÁC HỆ SƠN BẢO VỆ VÀ CÁC PHƯƠNG PHÁP THỬ TÍNH NĂNG TRONG PHÒNG THÍ NGHIỆM CHO SƠN BẢO VỆ KẾT CẤU HOẠT ĐỘNG NGOÀI KHƠI VÀ KẾT CẤU CÓ LIÊN QUAN

Paints and varnishes - Corrosion protection of steel structures by protective paint systems -

Part 9: Protective paint systems and laboratory performance test methods for offshore

and related structures

Lời nói đầu

TCVN 12705-9:2021 hoàn toàn tương đương ISO 12944-9:2018.

TCVN 12705-9:2021 do Trường Đại học Công nghệ Giao thông Vận tải biên soạn, Bộ Giao thông Vận tải đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 12705 (ISO 12944), Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ, gồm các tiêu chuẩn sau:

- TCVN 12705-1:2021 (ISO 12944-1:2017), Giới thiệu chung;

- TCVN 12705-2:2021 (ISO 12944-2:2017), Phân loại môi trường;

- TCVN 12705-3:2021 (ISO 12944-3:2017), Các lưu ý trong thiết kế;

- TCVN 12705-4:2021 (ISO 12944-4:2017), Các loại bề mặt và chuẩn bị bề mặt;

- TCVN 12705-5:2019 (ISO 12944-5:2018), Các hệ sơn bảo vệ;

- TCVN 12705-6:2019 (ISO 12944-6:2018), Các phương pháp thử trong phòng thí nghiệm;

- TCVN 12705-7:2021 (ISO 12944-7:2017), Thi công và giám sát thi công sơn;

- TCVN 12705-8:2021 (ISO 12944-8:2017), Xây dựng các yêu cầu kỹ thuật cho công tác sơn mới và bảo trì;

- TCVN 12705-9:2021 (ISO 12944-9:2018), Các hệ sơn bảo vệ và các phương pháp thử tính năng trong phòng thí nghiệm cho sơn bảo vệ kết cấu hoạt động ngoài khơi và kết cấu liên quan.

Lời giới thiệu

Khi tiếp xúc với môi trường khí quyển, nước và đất, thép trần bị ăn mòn có thể dẫn đến bị hư hỏng. Do đó, để tránh bị hư hỏng do ăn mòn, kết cấu thép thường được bảo vệ để chống lại những tác động ăn mòn trong suốt thời gian sử dụng.

Có nhiều biện pháp để bảo vệ kết cấu thép chống lại ăn mòn. TCVN 12705 (ISO 12944) (tất cả các phần) đề cập đến việc bảo vệ bằng các hệ sơn phủ và toàn bộ những đặc điểm quan trọng được diễn giải trong những phần khác nhau của tiêu chuẩn nhằm đạt được mức độ bảo vệ thỏa đáng. Có thể áp dụng những biện pháp bổ sung khác nhưng cần có sự thỏa thuận giữa các bên liên quan.

Để đảm bảo việc bảo vệ chống ăn mòn kết cấu thép một cách hiệu quả, chủ sở hữu các kết cấu đó, những người xây dựng kế hoạch, các nhà tư vấn, các công ty thực hiện thi công chống ăn mòn, các thanh tra kiểm định lớp sơn phủ bảo vệ và các nhà sản xuất vật liệu sơn phủ cần phải có sẵn những thông tin cập nhật súc tích về bảo vệ chống ăn mòn nhờ các hệ sơn phủ. Điều tối quan trọng là những thông tin đó càng hoàn chỉnh càng tốt, dễ hiểu và không mập mờ nhằm loại bỏ những khó khăn và hiểu lầm giữa các bên liên quan đến việc thực hành công việc bảo vệ chống ăn mòn.

TCVN 12705 (ISO 12944) (tất cả các phần) nhằm mục đích cung cấp những thông tin theo dạng chỉ dẫn. Tiêu chuẩn này được biên soạn phù hợp cho những người có trình độ kỹ thuật nhất định. Tài liệu cũng dành cho những người sử dụng TCVN 12705 (ISO 12944) (tất cả các phần) đã làm quen với những tiêu chuẩn quốc tế khác được viện dẫn, đặc biệt với những tiêu chuẩn liên quan đến việc chuẩn bị bề mặt.

Mặc dù TCVN 12705 (ISO 12944) (tất cả các phần) không đề cập đến những vấn đề thuộc phạm vi tài chính và hợp đồng, vẫn cần lưu ý rằng, trong thực tế nếu việc bảo vệ chống ăn mòn không phù hợp, không tuân thủ các yêu cầu và khuyến cáo nêu trong TCVN 12705 (ISO 12944) (tất cả các phần), có thể gây nên những hậu quả tài chính nghiêm trọng.

TCVN 12705-1 (ISO 12944-1) xác định tổng thể phạm vi áp dụng của bộ TCVN 12705 (ISO 12944). Tiêu chuẩn này cung cấp những thuật ngữ và định nghĩa cơ bản và lời giới thiệu chung về các phần khác của bộ TCVN 12705 (ISO 12944). Ngoài ra, tài liệu cũng đề cập đến những hướng dẫn chung về sức khoẻ, an toàn và bảo vệ môi trường, những hướng dẫn áp dụng TCVN 12705 (ISO 12944) (tất cả các phần) vào dự án đã định.

Công trình ngoài khơi và những kết cấu liên quan cần được chú ý đặc biệt để có thể chống lại các tác động ăn mòn khắc nghiệt của môi trường xung quanh trong suốt thời gian hoạt động và để giảm thiểu các nguy cơ gây hư hỏng có thể ảnh hưởng đến an toàn, chi phí vận hành và chi phí đầu tư.

Để đảm bảo được mức độ chống ăn mòn đầy đủ và đảm bảo khả năng bảo vệ tối ưu của lớp sơn phủ cần thiết phải chỉ rõ những yêu cầu của hệ sơn bảo vệ cùng các phương pháp thử phù hợp nhằm đánh giá được tuổi thọ dự kiến.

Để đạt được cùng mức tính năng như thử nghiệm đưa ra, cần chuẩn bị bề mặt và thi công sơn phủ một cách thích hợp. Cần giám sát chặt chẽ quá trình thi công màng sơn.

Tiêu chuẩn này chú trọng vào các hệ sơn bảo vệ độ bền tuổi thọ cao nhằm mục đích giảm thiểu công tác bào dưỡng và nhờ đó giảm được yêu cầu về an toàn lao động và tác động môi trường.

SƠN VÀ VECNI - BẢO VỆ CHỐNG ĂN MÒN KẾT CẤU THÉP BẰNG CÁC HỆ SƠN BẢO VỆ - PHẦN 9: CÁC HỆ SƠN BẢO VỆ VÀ CÁC PHƯƠNG PHÁP THỬ TÍNH NĂNG TRONG PHÒNG THÍ NGHIỆM CHO SƠN BẢO VỆ KẾT CẤU HOẠT ĐỘNG NGOÀI KHƠI VÀ KẾT CẤU CÓ LIÊN QUAN

Paints and varnishes - Corrosion protection of steel structures by protective paint systems - Part 9: Protective paint systems and laboratory performance test methods for offshore and related structures

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu tính năng đối với các hệ sơn bảo vệ cho các kết cấu hoạt động ngoài khơi và kết cấu liên quan (tức là kết cấu tiếp xúc với khí quyển biển, cũng như ngâm ngập trong nước mặn và nước lợ). Các kết cấu như vậy tiếp xúc với môi trường ăn mòn loại CX (ngoài khơi) và ngâm ngập loại Im4 theo quy định trong TCVN 12705-2 (ISO 12944-2).

Tiêu chuẩn này mô tả các hệ sơn phủ có độ bền lâu cao theo TCVN 12705-1 (ISO 12944-1).

Tiêu chuẩn này áp dụng cho các kết cấu bằng thép cacbon và không phủ bề mặt bằng Cd/Bi Cr và Zn/Bi Cr. Tiêu chuẩn này không áp dụng cho các bề mặt nằm dưới lớp bảo ôn hay lớp bê tông.

Tiêu chuẩn này áp dụng cho các hệ sơn làm việc trong điều kiện nhiệt độ sử dụng từ -20 °C đến +80 °C và thử nghiệm tính năng để kiểm tra đánh giá sự phù hợp của các hệ sơn đối với dải nhiệt độ này.

Tiêu chuẩn này áp dụng cho các hệ sơn làm việc trong vùng ngâm ngập (Im4), ở nhiệt độ môi trường tối đa đến 50 °C.

Tiêu chuẩn này quy định:

- những phương pháp thử được sử dụng để xác định tổ hợp các loại sơn riêng biệt trong hệ sơn bảo vệ;

- những phương pháp thử tính năng trong phòng thí nghiệm để đánh giá độ bền lâu có thể của hệ sơn bảo vệ;

- tiêu chí được sử dụng để đánh giá các kết quả thử nghiệm tính năng.

Tiêu chuẩn này bao gồm các yêu cầu đối với công trình sơn mới cũng như các sửa chữa cần thiết trước khi khởi công. Tiêu chuẩn này cũng có thể được sử dụng trong bảo trì khi tiến hành tân trang lại toàn bộ và nền kim loại bên dưới lộ ra hoàn toàn bằng cách làm sạch bằng hạt mài.

Tiêu chuẩn này không đề cập đến việc bảo dưỡng nói chung khi sử dụng các phương pháp chuẩn bị bề mặt khác với phương pháp phun hạt mài dưới áp lực.

Tiêu chuẩn này áp dụng cho kết cấu làm từ thép cacbon với chiều dày không nhỏ hơn 3 mm được thiết kế bằng cách sử dụng phương pháp tính độ bền cho phép.

Tiêu chuẩn này không áp dụng cho các kết cấu sau:

- kết cấu được chế tạo từ thép không gỉ cũng như những kết cấu được chế tạo từ đồng, titan, nhôm hay hợp kim của chúng;

- dây cáp bằng thép;

- kết cấu chôn ngầm;

- đường ống;

- mặt trong các bồn chứa.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất (bao gồm cả các sửa đổi (nếu có).

TCVN 2096-3 (ISO 9117-3), Sơn và vecni - Phương pháp xác định độ khô và thời gian khô - Phần 3: Xác định thời gian khô bề mặt dùng hạt ballotini;

TCVN 5408 (ISO 1461), Lớp phủ kẽm nhúng nóng trên bề mặt sản phẩm gang và thép - Yêu cầu kỹ thuật và phương pháp thử;

TCVN 5668 (ISO 3270), Sơn, vecni và nguyên liệu của chúng - Nhiệt độ và độ ẩm để điều hòa và thử nghiệm;

TCVN 5670 (ISO 1514), Sơn và vecni - Tấm chuẩn để thử;

TCVN 10237 (ISO 2811) (tất cả các phần), Sơn và vecni - Xác định khối lượng riêng;

TCVN 10517-2 (ISO 2812-2), Sơn và vecni - Xác định độ bền với chất lỏng - Phần 2: Phương pháp ngâm nước;

TCVN 10518-1 (ISO 3233-1), Sơn và vecni - Xác định phần trăm thể tích chất không bay hơi - Phần 1: Phương pháp sử dụng tấm thử được sơn phủ để xác định chất không bay hơi và xác định khối lượng riêng màng khô theo định luật Acsimét;

TCVN 10519 (ISO 3251), Sơn, vecni và chất dẻo-Xác định hàm lượng chất không bay hơi;

TCVN 11608-3:2016 (ISO 16474-3:2013), Sơn và vecni - Phương pháp phơi nhiễm với nguồn sáng phòng thử nghiệm - Phần 3: Đèn huỳnh quang tử ngoại;

TCVN 12005-2 (ISO 4628-2), Sơn và vecni - Đánh giá sự suy biến của lớp phủ - Ký hiệu số lượng, kích cỡ của khuyết tật và mức biến đổi đồng nhất về ngoại quan - Phần 2; Đánh giá mức độ phồng rộp;

TCVN 12005-3 (ISO 4628-3), Sơn và vecni - Đánh giá sự suy biến của lớp phủ - Ký hiệu số lượng, kích cỡ của khuyết tật và mức biến đổi đồng nhất về ngoại quan - Phần 3: Đánh giá độ gỉ;

TCVN 12005-4 (ISO 4628-4), Sơn và vecni - Đánh giá sự suy biến của lớp phủ - Ký hiệu số lượng, kích cỡ của khuyết tật và mức biến đổi đồng nhất về ngoại quan - Phần 4: Đánh giá độ rạn nứt;

TCVN 12005-5 (ISO 4628-5), Sơn và vecni - Đánh giá sự suy biến của lớp phủ - Ký hiệu số lượng, kích cỡ của khuyết tật và mức biến đổi đồng nhất về ngoại quan - Phần 5: Đánh giá độ bong tróc;

TCVN 12005-6 (ISO 4628-6), Sơn và vecni - Đánh giá sự suy biến của lớp phủ - Xác định số lượng và kích thước của khuyết tật, và mức độ thay đổi sự đồng nhất về ngoại quan - Phần 6: Đánh giá độ phấn hoá bằng phương pháp băng dính;

TCVN 12705-1 (ISO 12944-1), Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 1: Giới thiệu chung;

TCVN 12705-2 (ISO 12944-2), Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 2: Phân loại môi trường;

TCVN 12705-4 (ISO 12944-4), Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 4: Các loại bề mặt và chuẩn bị bề mặt;

TCVN 12705-5 (ISO 12944-5), Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn bảo vệ - Phần 5: Các hệ sơn bảo vệ;

ISO 2063 (tất cả các phần), Thermal spraying - Zinc, alμminiμm and their alloys (Phun nhiệt - Kẽm, nhôm và hợp kim của chúng);

ISO 4624, Paint and varnishes - Pull-off test for adhesion (Sơn và vecni - Thử nghiệm bám dính bằng kéo nhổ (Pull-off));

ISO 8501-1, Preparation of Steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings (Chuẩn bị nền thép trước khi áp dụng sơn và các sản phẩm liên quan - Đánh giá bằng mắt độ sạch bề mặt - Phần 1: Mức độ gỉ và mức độ chuẩn bị nền thép trần và nền thép sau khi tẩy hoàn toàn lớp phủ trước đó);

ISO 8503-1, Preparation of steel substrates before application of paints and related products - Surface roughness characteristics of blast-cleaned steel substrates - Part 1: Specifications and definitions for ISO surface profile comparators for the assessment of abrasive blast-cleaned surfaces (Chuẩn bị nền thép trước khi áp dụng sơn và các sản phẩm liên quan - Các đặc trưng nhám bề mặt của nền thép được làm sạch bằng thổi khí - Phần 1: Yêu cầu kỹ thuật và xác định phương pháp so sánh biên dạng bề mặt ISO để đánh giá các bề mặt được làm sạch bằng cách thổi hạt mài);

ISO 8503-2, Preparation of Steel substrates before application of paints and related products - Surface roughness characteristics of blast-cleaned steel substrates - Part 2: Method for the grading of surface profile of abrasive blast-cleaned Steel - Comparator procedure (Chuẩn bị nền thép trước khi áp dụng sơn và các sản phẩm liên quan - Các đặc trưng nhám bề mặt của nền thép được làm sạch bằng thổi khí - Phần 2: Phương pháp phân loại biên dạng bề mặt thép được làm sạch bằng cách thổi hạt mài - Quy trình so sánh);

ISO 9227, Corrosion tests in artificial atmospheres - Salt spray tests (Thử nghiệm ăn mòn trong môi trường nhân tạo - Thử nghiệm phun mù muối);

ISO 15711:2003, Paints and varnishes - Determination of resistance to cathodic disbanding of coatings exposed to sea water (Sơn và vecni - Xác định khả năng kháng bong tróc catot của lớp phủ hoạt động trong nước biển);

ISO 19840, Paints and varnishes - Corrosion protection of Steel structures by protective paint systems - Measurement of and acceptance criteria for the thickness of dry films on rough surfaces (Sơn và vecni - Bảo vệ chống ăn mòn các kết cấu thép bằng các hệ sơn bảo vệ - Phép đo và chỉ tiêu chấp nhận đối với độ dày màng khô trên bề mặt nhám);

ISO 29601, Paints and varnishes - Corrosion protection by protective paint systems - Assessment of porosity in a dry film (Sơn và vecni - Bảo vệ chống ăn mòn bằng các hệ sơn bảo vệ - Đánh giá độ xốp trong màng khô).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, áp dụng các thuật ngữ và định nghĩa sau:

3.1

Kết cấu hoạt động ngoài khơi và kết cấu liên quan (Offshore and related structures)

Những kết cấu lắp đặt cố định hoặc neo đậu ngoài khơi có yêu cầu cao về độ bền vững lâu dài.

CHÚ THÍCH: Các trang thiết bị sản xuất dầu khí là những ví dụ điển hình.

3.2

Tài liệu kỹ thuật của sản phẩm (product technical-data sheet/product TDS)

Tài liệu được thiết lập để cung cấp thông tin về một sản phẩm sơn nhất định

CHÚ THÍCH: Loại thông tin thường bao gồm công dụng của sản phẩm, đặc điểm, tính năng, khả năng thi công, thông tin về bao bì và thông tin về bảo quản và sử dụng.

CHÚ THÍCH: Tham khảo Điều 6.4 về thông tin tối thiểu cần thiết.

3.3

Phiếu dữ liệu an toàn (SDS/safety data sheet)

Tài liệu được thiết lập nhằm cung cấp thông tin liên quan đến những vấn đề sức khỏe và an toàn của sản phẩm sơn và dung môi.

CHÚ THÍCH: Biểu mẫu dữ liệu an toàn thường bao gồm thông tin liên quan đến nhận biết vật liệu gốc, thành phần độc hại, thông số vật lý, dữ liệu về cháy nổ, tính nguy hại với sức khỏe, thông số về hoạt tính, hướng dẫn khi đổ tràn và rò rỉ, những yêu cầu bảo vệ đặc biệt và những cảnh báo đặc biệt khác.

3.4

Kiểm tra chất lượng (qualification)

Quá trình đánh giá các hệ sơn bảo vệ thông qua sử dụng các tiêu chí thử nghiệm cho phép lựa chọn những hệ sơn thích hợp trong các điều kiện môi trường tiếp xúc khác nhau.

CHÚ THÍCH: Quá trình bao gồm:

- Mô tả hệ sơn (xem ví dụ trong Bảng 2);

- Thử nghiệm khả năng thi công sơn (xem Điều 8);

- Thử nghiệm tính năng trong phòng thí nghiệm và đánh giá kết quả (xem Điều 9);

- Nhận diện đầy đủ các loại sơn (xem 6.5.2 và Phụ lục C).

3.5

Hợp chất hữu cơ dễ bay hơi (VOC/volatile organic compound)

Những chất hữu cơ ở dạng lỏng và/hoặc rắn có thể bay hơi một cách tự nhiên khi tiếp xúc với áp suất khí quyển tại nhiệt độ thường.

CHÚ THÍCH: Theo Luật của Chính phủ Hoa Kỳ, thuật ngữ VOC chỉ bị hạn chế đối với những hợp chất có hoạt tính quang hoá trong không khí (xem ASTM D 3960). Những hợp chất khác được xem là những hợp chất ngoại trừ.

3.6

Vùng nước bắn và vùng thủy triều (splash and tidal zones)

Những vùng khô ướt luân phiên do ảnh hưởng của thủy triều, gió hoặc/và sóng hoặc hoạt động chất/dỡ tải.

3.7

Sơn lót bảo vệ tạm thời (holding primer)

Lớp sơn lót khô nhanh được phủ lên bề mặt thép cacbon đã làm sạch bằng phương pháp phun hạt mài dưới áp lực nhằm bảo vệ thép trong quá trình gia công kết cấu, nhưng không cho phép hàn thép cacbon.

4 Lĩnh vực áp dụng

4.1 Loại môi trường

Tiêu chuẩn này áp dụng cho phân loại hoạt tính ăn mòn khí quyển CX (ngoài khơi) trong khoảng nhiệt độ hoạt động và phân loại ngâm ngập Im4 theo quy định trong TCVN 12705-2 (ISO 12944-2).

Kết cấu có thể được chia thành các vùng khác nhau dựa trên loại môi trường tiếp xúc với mỗi vùng:

- Một vùng tương ứng với khu vực tiếp xúc với phân loại khí quyển CX (ngoài khơi);

- Một vùng khác tương ứng với khu vực luôn bị ngâm ngập trong nước biển, tức là phân loại Im4;

- Hai vùng khác tương ứng với vùng nước bẩn và vùng thủy triều, tức là kết hợp giữa phân loại CX (ngoài khơi) và Im4:

- Vùng thủy triều là khu vực có mực nước thay đổi do yếu tố tự nhiên hoặc nhân tạo; từ đó dẫn đến sự gia tăng ăn mòn do hiệu ứng kết hợp giữa việc tiếp xúc chu kỳ với nước và khí quyển;

- Vùng nước bắn bị thấm ướt do sóng và bọt sóng bắn, có thể làm tăng mức độ ăn mòn cao khác thưởng, đặc biệt đối với nước biển.

Trong tiêu chuẩn này, vùng nước bắn và thủy triều được kết hợp lại vào cùng một nhóm phép thử cho mục đích đánh giá chất lượng (xem Bảng 3).

4.2 Loại bề mặt và chuẩn bị bề mặt

Tiêu chuẩn này áp dụng cho những loại bề mặt sau (thông tin bổ sung xem trong TCVN 12705-4 (ISO 12944-4)):

- bề mặt thép các bon chưa có lớp phủ;

- bề mặt phủ kim loại (lớp kim loại phun phủ nhiệt hoặc lớp mạ kẽm nhúng nóng);

- bề mặt phủ lớp sơn lót bảo vệ tạm thời;

- bề mặt mà các lớp sơn phủ trước đó đã được tẩy bỏ hoàn toàn.

Ngoại trừ các bề mặt phủ kim loại, việc chuẩn bị bề mặt phải được thực hiện bằng phương pháp phun hạt mài dưới áp lực đến cấp độ sạch Sa 2½ (tối thiểu) theo quy định trong ISO 8501-1 và đến biên dạng bề mặt “trung bình (G)” theo quy định trong ISO 8503-1.

Việc chuẩn bị bề mặt trước và sau khi thi công lớp phun phủ nhiệt kim loại, xem trong ISO 2063 (tất cả các phần).

Thép mạ kẽm nhúng nóng phải được phun hạt mịn dưới áp lực phù hợp với TCVN 12706-4 (ISO 12944-4).

4.3 Loại sơn

Các loại sơn gốc được sử dụng rộng rãi trong những hệ sơn để bảo vệ kết cấu bằng thép cacbon chống lại ăn mòn được mô tả trong TCVN 12706-5 (ISO 12944-5), nhưng không chỉ hạn chế đối với những loại sơn trong TCVN 12706-5 (ISO 12944-5).

5 Tương quan giữa già hoá nhân tạo và phơi mẫu tự nhiên

Lựa chọn hệ sơn cho một trường hợp cụ thể, tốt nhất nên dựa trên kinh nghiệm đã sử dụng trong các tình huống tương tự. Lý do là độ bền của hệ sơn phụ thuộc vào nhiều yếu tố bên ngoài như môi trường, thiết kế số lớp sơn phủ, chuẩn bị bề mặt, các phương pháp thi công và làm khô.

Tất nhiên, độ bền lâu cũng liên quan đến các đặc tính hóa học và vật lý của hệ sơn, như loại chất kết dính và độ dày màng sơn khô. Những đặc tính này có thể được đánh giá bằng các thử nghiệm già hóa nhân tạo. Mối quan tâm chính là độ bền với nước hoặc ẩm và mù muối, như một chỉ số phản ánh độ bám dính trong môi trường ẩm ướt và các tính chất che chắn. Các thử nghiệm già hóa nhân tạo và thời gian quy định sau đây đã được lựa chọn để đảm bảo, với xác suất cao, hệ sơn thực sự có những đặc tính cần thiết cho độ bền lâu theo yêu cầu sử dụng.

Tuy nhiên, kết quả thử già hóa nhân tạo phải được sử dụng thận trọng. Phải hiểu rằng, thử nghiệm già hóa nhân tạo sẽ không nhất thiết có tác dụng tương tự như phơi mẫu tự nhiên. Có nhiều yếu tố ảnh hưởng đến quá trình phá hủy và không thể tăng tốc tất cả chúng theo cách thích hợp trong phòng thí nghiệm. Do đó, khó có thể xếp hạng một cách tin cậy các hệ sơn có thành phần rất khác nhau từ các thử nghiệm già hóa nhân tạo trong phòng thí nghiệm. Điều này đôi khi có thể dẫn đến việc các hệ sơn bảo vệ có hiệu quả lại bị loại vì không thể đạt được những thử nghiệm này. Khuyến cáo các thử nghiệm phơi mẫu tự nhiên luôn được thực hiện để những bất cập như trên có thể được giải quyết về lâu dài.

6 Các hệ sơn

6.1 Quy định chung

Tính năng của các hệ sơn bảo vệ phải được thử nghiệm theo Điều 9 và những thành phần riêng biệt của hệ sơn phải được nhận diện theo 6.5.

Đối với mỗi loại sơn trong hệ sơn, nhà sản xuất cần cung cấp phiếu tài liệu kỹ thuật của sản phẩm (xem 6.4) và phiếu dữ liệu an toàn.

Không được thay đổi thành phần hóa học của những loại sơn riêng biệt trong hệ sơn (xem 6.5.2 và 6.5.3), cũng như không được thay đổi mô tả hệ sơn (xem 7.1) sau khi kiểm tra chất lượng.

6.2 Đảm bảo chất lượng

Nhà sản xuất sơn cần thiết lập và duy trì một hệ thống bảo đảm chất lượng đủ để đảm bảo rằng hàng hóa hoặc những dịch vụ được cung cấp phù hợp về mọi mặt với các yêu cầu của tiêu chuẩn này.

6.3 Bao bì và nhãn mác

Toàn bộ các vật liệu sơn, dung môi và chất pha loãng phải được bảo quản trong thùng chứa nguyên gốc kèm theo nhãn mác và hướng dẫn sử dụng của nhà sản xuất. Tối thiểu những thông tin sau đây phải được chỉ rõ trên nhãn mác:

- tên vật liệu sơn;

- thành phần chất đóng rắn;

- tên nhà sản xuất sơn;

- màu sắc của vật liệu sơn;

- số hiệu mẻ sơn;

- ngày sản xuất;

- hướng dẫn và những cảnh báo liên quan đến bảo vệ sức khỏe, an toàn và môi trường theo các quy định hiện hành có thể áp dụng;

- tham chiếu với tài liệu kỹ thuật của sản phẩm (TDS) liên quan.

6.4 Thông tin cần thiết về sản phẩm

Ngoài những điều đã nêu trong phiếu dữ liệu an toàn (SDS), những thông tin tối thiểu sau đây phải được cung cấp trong tài liệu kỹ thuật của sản phẩm (TDS) với từng sản phẩm khi đưa đi thử nghiệm kiểm tra chất lượng:

- ngày công bố;

- tên sản phẩm;

- tên nhà sản xuất;

- tên gốc của loại sơn;

- tên gốc của loại chất đóng rắn;

- tên gốc của từng thành phần phụ gia;

- màu sắc của vật liệu sơn;

- tỷ lệ pha trộn;

- hướng dẫn pha trộn (bao gồm cả thời gian lưu bất kỳ);

- thời gian bảo quản (shelf life) ở điều kiện bảo quản được khuyến cáo;

- chất không bay hơi tính theo thể tích của sản phẩm pha trộn (xác định theo TCVN 10518-1 (ISO 3233-1))1);

- khối lượng riêng của sản phẩm được pha trộn (xác định theo TCVN 10237 (ISO 2811))1);

- thời gian sống (pot life) của sản phẩm đã pha trộn1);

- thời gian khô bề mặt của lớp phủ (xác định theo TCVN 2096-3 (ISO 9117-3))1);

- thời gian đóng rắn hoàn toàn1);

- chất pha loãng được khuyến cáo (tên hoặc/và số hiệu);

- lượng tối đa của mỗi chất pha loãng cho phép sử dụng;

- phân loại chuẩn bị bề mặt (xem ISO 8501-1) và phân loại biên dạng/độ nhám bề mặt (xem ISO 8503-1) được khuyến cáo;

- phương pháp thi công sơn được khuyến cáo;

- thời gian chờ để sơn lớp tiếp theo (over-coating) tối đa và tối thiểu;

- độ dày màng sơn khô tối đa và tối thiểu;

- dung môi khuyến cáo sử dụng để làm sạch thiết bị;

- điều kiện thi công sơn khuyến cáo (nhiệt độ và độ ẩm tương đối);

- hàm lượng hợp chất hữu cơ dễ bay hơi (VOC) tối đa và phương pháp dùng để kiểm tra hàm lượng VOC không bị vượt quá2);

- phiếu dữ liệu an toàn (SDS) tham chiếu;

- độ phủ/tiêu hao sơn lý thuyết (tính bằng m2/L hoặc m2/kg đối với độ dày màng sơn khô × μm).

6.5 Nhận diện sơn

6.5.1 Quy định chung

Từng loại sơn trong mỗi hệ sơn phải được tiến hành hai cách kiểm tra nhận diện như sau:

a) Kiểm tra nhận diện sơn (xem 6.5.2) phải được thực hiện đối với tất cả các loại sơn của mỗi hệ sơn đưa thử nghiệm kiểm tra chất lượng;

b) Kiểm tra thường xuyên theo mẻ (xem 6.5.3) phải được thực hiện từ đầu và với mẻ kế tiếp của từng loại sơn trong một hệ sơn đã kiểm tra chất lượng.

6.5.2 Kiểm tra nhận diện sơn

Mục đích của việc kiểm tra nhận diện sơn là để khẳng định độ đồng nhất của loại sơn được cung cấp so với loại sơn đã kiểm tra chất lượng. Sau khi kiểm tra chất lượng mỗi hệ sơn, nếu cần, phương pháp này có thể được sử dụng để kiểm tra đánh giá loại sơn được cung cấp là tương tự loại sơn đã kiểm tra chất lượng.

Kiểm tra nhận diện sơn cần có tối thiểu các tham số nêu trong Phụ lục C.

6.5.3 Kiểm tra thường xuyên theo mẻ

Kết quả kiểm tra thường xuyên theo mẻ, bằng cách sử dụng các phương pháp phòng thí nghiệm thông thường, có thể cho biết sự khác biệt về thành phần sơn so với mẫu đã được kiểm tra chất lượng.

Nhà sản xuất sơn cần thực hiện việc kiểm tra thường xuyên theo mẻ. Những phép kiểm tra như vậy được ghi nhận trong tài liệu là một phần của hệ thống đảm bảo chất lượng của nhà sản xuất và được dùng để cấp chứng chỉ về sự phù hợp nếu người mua yêu cầu.

Các số liệu tối thiểu yêu cầu để kiểm tra nhận diện đơn giản (nếu liên quan đến sản phẩm quan tâm) được nêu trong Bảng 1.

Bảng 1 - Kiểm tra thường xuyên theo mẻ (từng mẻ, kiểm tra sản phẩm cuối)

| Ngày công bố |

| Ngày sản xuất |

|

| Tên loại sơn |

| Phiếu TDS số |

|

| Số hiệu mẻ |

| Phiếu SDS số |

|

|

| Phương pháp thử | Kết quả | Sai số quy định |

| Khối lượng riêng | Phần tương ứng của TCVN 10237 (ISO 2811) | ............ | ........... g/cm3 ±0,05 g/cm3 a |

| Chất không bay hơi theo khối lượng | TCVN 10519 (ISO 3251) | .............. | % ±2 % |

| a Đối với khối lượng riêng lớn hơn 2 g/cm3, sai số cho phép là ± 0,1 g/cm3. | |||

Mãi bên quan tâm cần được ủy quyền để tiến hành các kiểm tra bổ sung với bất kỳ mẻ nào để xác nhận kiểm tra nhận diện.

6.6 Thông tin bảo mật

Tiêu chuẩn này mô tả quá trình đánh giá các hệ sơn bảo vệ mà thông tin bảo mật phải do nhà sản xuất sơn cung cấp. Những thông tin như vậy cùng các kết quả chi tiết của quá trình đánh giá phải là sở hữu của người mua nhưng người mua không được phổ biến nếu không có thoả thuận trước với nhà sản xuất sơn.

7 Các hệ sơn bảo vệ

7.1 Mô tả

Một hệ sơn bảo vệ đưa đi kiểm tra chất lượng phải mô tả:

a) tên và địa chỉ nhà sản xuất;

loại môi trường (xem 4.3) và loại bề mặt (xem 4.2) mà hệ sơn được thiết kế;

b) khuyến cáo cách chuẩn bị bề mặt (phương pháp và cấp độ sạch đạt được);

c) định danh sản phẩm cho mỗi lớp sơn phủ trong một hệ sơn theo thứ tự thi công. Những thông tin sau đây được yêu cầu cho mỗi sản phẩm:

- tên thương mại;

- tên gốc của sơn;

- dải màu sắc;

độ dày màng sơn khô danh định(NDFT).

Độ dày màng sơn khô danh định của hệ sơn bảo vệ là tổng độ dày màng sơn khô danh định của mỗi lớp sơn phủ riêng biệt.

Ví dụ về mô tả một hệ sơn được nêu trong Bảng 2.

Bảng 2 - Ví dụ về mô tả một hệ sơn

| Nhà sản xuất | Loại nền | Loại môi trường | ||||

| Tên: Địa chỉ: |

|

| ||||

| Chuẩn bị bề mặt |

| |||||

|

| Tên thương mại | Màu sắc | Loại sơn gốc | NDFT (μm) | ||

| Lớp thứ 1 |

|

|

|

| ||

| Lớp thứ 2 |

|

|

|

| ||

| Lớp thứ 3 |

|

|

|

| ||

| Lớp thứ 4 |

|

|

|

| ||

|

|

|

|

|

| ||

| Tổng NDFT (μm) |

| |||||

7.2 Yêu cầu tối thiểu đối với các hệ sơn bảo vệ

Những hệ sơn đạt tất cả các thử nghiệm ghi trong tiêu chuẩn này đều có thể tạo nên lớp phủ vùng ngoài khơi với độ bền cao. Tuy nhiên, rất nhiều yếu tố có thể ảnh hưởng đến tính năng và độ bền thực sự của lớp sơn phủ.

Kinh nghiệm cho thấy một trong những thông số đặc biệt để đạt độ bền cao trong thực tế là cấu trúc hệ sơn, trước hết là số lớp sơn phủ và tổng độ dày màng sơn khô.

Do đó, tiêu chuẩn này đưa ra một loạt yêu cầu tối thiểu đối với hệ sơn cho những vùng môi trường khác nhau.

Tuy nhiên, cần nhấn mạnh rằng những hệ sơn được liệt kê trong Bảng 3 được chế tạo từ các loại sơn gốc khác nhau: lớp lót, lớp trung gian và lớp phủ ngoài. Vì vậy, cần coi đây là những yêu cầu tối thiểu. Ngoài ra, không nên xem đây là danh mục tổng thể.

Trong những trường hợp đặc biệt, các hệ sơn dựa trên số lớp phủ ít hơn có thể phù hợp. Tuy nhiên, trong những trường hợp đó, cần phải tăng đáng kể tổng độ dày màng sơn khô so với các yêu cầu tối thiểu nêu trong Bảng 3 và khuyến cáo nên có các biện pháp kiểm tra chất lượng chuyên biệt trong quá trình sơn để đảm bảo đạt được độ dày màng sơn khô danh định (NDFT).

Nếu sử dụng lớp lót bảo vệ tạm thời để cấu thành một phần của hệ sơn phủ (như một lớp bổ sung), cần có sự thoả thuận giữa các bên liên quan và lớp lót chống hàn được kiểm tra chất lượng phù hợp với tiêu chuẩn này.

Bảng 3 - Yêu cầu tối thiểu đối với các hệ sơn bảo vệ và tính năng ban đầu của chúng

|

| Thép cacbon đã được làm sạch bằng phun áp lực/thổi hơi: Sa 2 ½ Biên dạng/ Độ nhám bề mặt: trung bình (G) | Thép mạ kẽm nhúng nóng hoặc thép phun phủ kẽm | ||||||

| Loại môi trường theo 4.1 | CX (ngoài khơi) | Vùng nước bắn và vùng thủy triều CX (ngoài khơi) và Im4 | Im4 | CX (ngoài khơi) | ||||

| Lớp thứ nhất | Zn(R)b | Lớp lót khác | Zn(R)b,c | Các lớp lót khác | Các lớp lót khác |

| ||

| NDFT (μm) | ≥ 40 | ≥ 60 | ≥ 40 | ≥ 60 | ≥ 200 | - | ≥ 150 |

|

| Số lớp tối thiểu d | 3 | 3 | 3 | 3 | 2 | 1 | 2 | 2 |

| NDFT của hệ sơn (μm) | ≥ 280 | ≥ 350 | ≥ 450 | ≥ 450 | ≥ 600 | ≥ 800 | ≥ 350 | ≥ 200 |

| Giá trị bám dính kéo nhổ (pull-off) tối thiểu (trước già hoá) xác định theo ISO 4624, phương pháp A hoặc Ba (MPa) | 5 | 5 | 5 | 5 | 5 | 8 | 5 | 5 |

| a Độ dày của lớp phủ kim loại phải theo TCVN 5408 (ISO 1461) (mạ kẽm nhúng nóng) hoặc ISO 2063 (tất cả các phần) (kim loại phun nhiệt), lớp phủ kim loại phải được chuẩn bị theo TCVN 12705-4 (ISO 12944-4). Khuyến cáo không sơn lên lớp nhôm phun nhiệt (TSA) do nguy cơ bong tróc lớp sơn phủ thêm và ăn mòn TSA. Đối với TSA, khuyến cáo chỉ phủ lớp bảo vệ loại “sealer”. b Zn(R) = lớp sơn lót giàu kẽm theo TCVN 12705-5 (ISO 12944-5). c Hệ phủ chứa lớp lót Zn(R) hữu cơ có thể được sử dụng trong môi trường Im4 nếu dùng lớp lót Zn(R). Trong trường hợp này, NDFT của hệ hoàn chỉnh có thể giảm xuống mức ≥ 350 μm. d Số lớp phủ không bao gồm lớp kết nối, chẳng hạn có thể cần đến khi dùng lớp lót Zn(R) silicate. e lực tác dụng phải kiểm soát được và tuyến tính như mô tả trong ISO 4624, bằng cách sử dụng thiết bị thử thủy lực tự động chẳng hạn. f không cho phép dùng phép thử bám dính “push-off. | ||||||||

8 Thử nghiệm khả năng thi công các loại sơn

8.1 Sơn làm mẫu thử nghiệm khả năng thi công được lấy từ thùng bao bì nguyên gốc, không được tạo váng cứng, hạt hoặc cặn kết tủa, có thể khuấy trộn dễ dàng, sản phẩm sơn phải được thử nghiệm trong khoảng thời gian bảo quản (shelf life) và thời gian sáng (pot life) của nó.

8.2 Mỗi loại sơn được sử dụng trong một hệ sơn phải không có dấu hiệu bị chảy hoặc chảy xệ khi sơn với độ dày màng sơn khô (DFT) tối thiểu bằng 1,5 lần độ dày màng sơn khô danh định (NDFT) đã được quy định lên một tấm phẳng, mặt nhẵn, diện tích 1 m2 dựng theo chiều thẳng đứng.

Đối với các sơn lót và sản phẩm tự tạo lót (self-priming), khuyến cáo dùng các tấm thép cacbon làm sạch bằng phun áp lực đạt độ nhám “trung bình (G)” thay vì dùng các tấm phẳng nhẵn.

9 Thử nghiệm tính năng của hệ sơn

9.1 Chuẩn bị và ổn định tấm mẫu thử

9.1.1 Loại, kích thước và số lượng tấm nền

Tấm mẫu thử phải được chế tạo từ thép cacbon phù hợp với TCVN 5670 (ISO 1514). Nếu không có những thỏa thuận khác, kích thước tối thiểu của tấm nền phải là 150 mm × 75 mm × 3 mm. Nếu chiều dày của mẫu nhỏ hơn 5 mm, khuyến cáo sử dụng phương pháp thử “sandwich" của thử nghiệm kéo nhổ trong ISO 4624. Phải chuẩn bị ba tấm nền cho mỗi phép thử nghiệm.

9.1.2 Chuẩn bị bề mặt

Sử dụng phương pháp phù hợp để tẩy sạch dầu mỡ và phun hạt mài dưới áp lực cho tấm mẫu thử đến độ sạch tối thiểu Sa 2½ theo quy định trong ISO 8501-1 hoặc TCVN 8790. Nếu không có nhưng thoả thuận khác, biên dạng bề mặt của mặt thử nghiệm mỗi tấm phải đạt mức “trung bình (G)" theo quy định trong ISO 8503-1 và phải được kiểm tra bằng phương pháp so sánh theo quy định trong ISO 8503-2.

Những phương pháp chuẩn bị bề mặt khác có thể được sử dụng tùy thuộc điều kiện thực tế hiện trường theo thoả thuận giữa các bên liên quan.

Mẫu thử nghiệm phải khô, không bụi bẩn và nhiễm các vật lạ khác.

Toàn bộ các thông số liên quan tới việc chuẩn bị bề mặt (độ sạch, độ nhám, mức nhiễm bụi, v.v...) phải được ghi trong báo cáo thử nghiệm.

Đối với thép mạ kẽm nhúng nóng và phun phủ nhiệt, độ dày lớp phủ kim loại phải được đo đạc và ghi lại trước khi sơn phủ.

9.1.3 Thi công sơn và đóng rắn

Sơn lên các tấm nền bằng phương pháp phun tuân thủ nghiêm ngặt hướng dẫn của nhà sản xuất. Đóng rắn theo hướng dẫn của nhà sản xuất sơn.

Bảo vệ mặt sau và mép tấm mẫu thử bằng cách sử dụng phương pháp phù hợp được thoả thuận giữa các bên liên quan.

9.1.4 Độ dày màng sơn khô

Với mỗi lớp phủ, trước khi sơn lớp tiếp theo, đo độ dày màng sơn khô phía bề mặt thử nghiệm mỗi tấm mẫu thử theo ISO 19840 tại năm vị trí (trung tâm và mỗi góc, cách 15 mm đến 20 mm từ mép mẫu) và ghi lại các số đo này với các giá trị tối thiểu, trung bình và tối đa (xem D.1).

Độ dày tối đa của mỗi lớp phủ trên mỗi tấm mẫu thử phải:

- Nhỏ hơn 1,5 × NDFT nếu NDFT ≤ 60 μm

- Nhỏ hơn 1,25 × NDFT nếu NDFT > 60 μm

9.1.5 Thời gian chờ để sơn lớp tiếp theo

Đối với mỗi lớp sơn phủ, tiến hành sơn lớp tiếp theo theo hướng dẫn mới nhất của nhà sản xuất sơn.

Sai lệch của thời gian chờ sơn lớp tiếp theo do nhà sản xuất sơn quy định phải được thoả thuận giữa các bên liên quan và được ghi nhận trong báo cáo thử nghiệm.

9.1.6 Ổn định/đóng rắn

Ổn định các tấm mẫu thử ở nhiệt độ và độ ẩm được kiểm soát theo TCVN 5668 (ISO 3270). Nếu việc đóng rắn và ổn định được tiến hành ở điều kiện khác, phải nêu rõ trong báo cáo thử nghiệm.

Hộ lớp phủ phải được đóng rắn hoàn toàn theo hướng dẫn mới nhất của nhà sản xuất trước khi bắt đầu thử nghiệm.

Việc ổn định mẫu phải được thỏa thuận giữa các bên liên quan hoặc theo hướng dẫn của nhà sản xuất sơn.

9.1.7 Phát hiện vết rỗ/lỗ

Để ngăn ngừa sự hư hỏng trước hạn, cần tiến hành thử nghiệm phù hợp để phát hiện các lỗ châm kim trong lớp sơn phủ.

Việc hình thành lỗ châm kim tiềm tàng phải được kiểm tra theo ISO 29601. Không được phép cố các lỗ châm kim.

9.1.8 Đường rạch

Đường rạch phải được thực hiện theo Phụ lục A.

9.1.9 Đánh giá ăn mòn

Phải đánh giá ăn mòn từ đường rạch theo Phụ lục A.

9.2 Thử nghiệm kiểm tra chất lượng

Tiến hành thử nghiệm kiểm tra chất lượng theo Bảng 4.

Có thể tiến hành thử nghiệm bổ sung, như độ bền hoá học, độ bền va đập, độ bền mài mòn và độ bền nứt gãy máng sơn dày. Những thử nghiệm bổ sung thực tế được thực hiện phải được thỏa thuận giữa các bên liên quan.

Bảng 4 - Thử nghiệm kiểm tra chất lượng

| Thử nghiệm | Đường rạch | Môi trường ăn mòn CX (ngoài khơi) | Môi trường kết hợp vùng ăn mòn CX (ngoài khơi) và Im4 (vùng sóng bắn và thủy triều) | Môi trường ăn mòn Im4 |

| Thử nghiệm già hoá theo chu kỳ (Phụ lục B) | Có (xem 9.1.8) | 4 200 h | 4 200 h | - |

| Tách catot (ISO 15711, phương pháp A, nếu không có thỏa thuận khác) | Không (thay thế bằng lỗ thủng nhân tạo; xem Bảng 5) | - | 4 200 h | 4 200 h |

| Ngâm nước biển a (TCVN 10517-2 (ISO 2812-2)) | Có (xem 9.1.8) | - | 4 200 h | 4 200 h |

| a Nước biển nhân tạo được xác định trong ISO 15711:2003, Bảng 1. | ||||

9.3 Đánh giá - Phương pháp và yêu cầu

9.3.1 Quy định chung

Phương pháp và yêu cầu được nêu trong Bảng 5.

Hai trong số ba mẫu thử phải phù hợp với các yêu cầu trong Bảng 5.

Không được tính đến những khuyết tật lớp sơn phủ bất kỳ xuất hiện trong phạm vi 10 mm kể từ mép tấm mẫu thử.

9.3.2 Đánh giá

Bảng 5 - Đánh giá tấm mẫu thử - Phương pháp và yêu cầu

| Phương pháp đánh giá | Yêu cầu trước khi thử nghiệm kiểm tra chất lượng | Yêu cầu sau khi thử nghiệm kiểm tra chất lượng | |

| ISO 4624 (thử nghiệm kéo nhổ) | Xem Bảng 3 0 % mất bám dính giữa thép cacbon/thép phủ kim loại tương ứng và lớp sơn phủ thứ nhất (trừ khi các giá trị bám dính theo phương pháp kéo nhổ đạt tối thiểu 5 MPa) | Đánh giá sau hai tuần ổn định lại tấm mẫu thử Kéo nhổ tối thiểu = 50 % giá trị ban đầu đo được trên tấm mẫu thử 0 % mất bám dính giữa thép cacbon/thép phủ kim loại tương ứng và lớp sơn phủ thứ nhất (trừ khi các giá trị bám dính theo phương pháp kéo nhổ đạt tối thiểu 5 MPa) | |

| TCVN 12005-2 (ISO 4628-2), (phồng rộp) |

| 0 (S0) | Thực hiện đánh giá ngay sau thử nghiệm kiểm tra chất lượng |

| TCVN 12005-3 (ISO 4628-3), (gỉ) |

| Ri 0 | Thực hiện đánh giá ngay sau thử nghiệm kiểm tra chất lượng |

| TCVN 12005-4 (ISO 4628-4), (rạn nứt) |

| 0 (S0) | Thực hiện đánh giá ngay sau thử nghiệm kiểm tra chất lượng |

| TCVN 12005-5 (ISO 4628-5), (bong tróc) |

| 0 (SO) | Thực hiện đánh giá ngay sau thử nghiệm kiểm tra chất lượng |

| TCVN 12005-6 (ISO 4628-6), (phấn hoá) |

| Nếu có thoả thuận giữa các bên liên quan | |

| Ăn mòn tại đường rạch (Phụ lục A) |

| M ≤ 8,0 mm đối với hệ lớp phủ ở vùng tác động cao, bao gồm: - sàn, khu vực hạ tải; - sân đỗ, đường cứu nạn; - vùng sóng bán-vùng thủy triều; - các khu vực khác theo thoả thuận giữa các bên liên quan; M ≤ 3,0 mm đối với các hệ lớp phủ cho mọi ứng dụng CX khác. Đánh giá mức độ ăn mòn quanh đường rạch phải thực hiện theo Phụ lục A (A.2) với dụng cụ đo có độ chính xác 0,1 mm. | |

| Ăn mòn tại đường rạch sau khi ngâm nước biển |

| M ≤ 6,0 mm | |

| Tách catot theo ISO 15711:2003, phương pháp A | Ngay trước khi thử nghiệm kiểm tra chất lượng, tạo lẽ thủng nhân tạo (thép cacbon lộ hoàn toàn) có đường kinh 6 mm, sử dụng quy trình quy định theo phương pháp A của ISO 15711:2003. | Sau khi thử nghiệm kiểm tra chất lượng, sử dụng lưỡi dao mỏng, sắc tạo hai vết rạch hướng tâm trên lớp phủ, giao nhau tại tâm lỗ thủng và tạo với với nhau một góc 45°. Cắt/rạch tận nền thép cacbon. Cố gắng dùng mũi dao nâng lớp phủ lên. Ghi nhận tổng diện tích bề mặt bị lộ ra (kể cả phần lỗ thủng). Tính diện tích bị tách là hiệu số giữa tổng diện tích bề mặt bị lộ và diện tích lỗ thủng. Từ diện tích bị tách tính ra đường kính tương đương. Đường kính tương đương vùng bị tách không được lớn hơn 20 mm. | |

Những chỉ tiêu đường rạch khác để đánh giá ăn mòn tại đường rạch sau khi thử già hoá theo chu kỳ là cần thiết đối với những vùng chịu tác động mài mòn cơ học, như được liệt kê trong tiêu chuẩn này, do hai yếu tố kết hợp sau:

a) độ bám dính, hiệu ứng che chắn và lực liên kết nội cao tạo nên độ bền va đập và độ bền mài mòn là những yếu tố quyết định hơn cho tính năng so với ăn mòn tại đường rạch;

b) lớp lót giàu kẽm thường được sử dụng và điển hình là phương thức duy nhất giúp đạt chỉ tiêu đường rạch 3 mm trong khi nhiều khả năng nó lại cho kết quả xấu ở một số hoặc toàn bộ tính năng mong muốn liệt kê trong mục a).

10 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin tối thiểu sau:

a) phòng thử nghiệm (tên và địa chỉ);

b) ngày thử nghiệm;

c) toàn bộ các chi tiết cần thiết để nhận dạng hệ sơn bảo vệ (xem 7.1) bao gồm cả dữ liệu thử nghiệm nhận diện.

d) loại môi trường sử dụng hệ sơn (xem 4.1) và các thử nghiệm kiểm tra chất lượng được thực hiện (xem 9.2);

e) mô tả về chuẩn bị và ổn định tấm mẫu thử (xem 9.1);

f) kết quả đánh giá các tấm mẫu thử trước khi già hoá (xem Bảng 5);

g) kết quả đánh giá tất cả các tấm mẫu thử sau khi già hoá đối với từng thử nghiệm kiểm tra chất lượng (xem Bảng 4 và Bảng 5);

h) các tài liệu hình ảnh tập trung trước hết vào các vết rạch (trước và sau khi thử nghiệm già hóa) và sự phá hủy của phép thử kéo nhổ (trên tấm mẫu thử và trên vùng thử (dolly))

i) độ dày lớp kẽm, nếu có;

j) độ dày của lớp kim loại phun phủ nhiệt, nếu có;

k) mọi sai lệch so với các phương pháp thử đã quy định.

Một ví dụ về mẫu báo cáo thử nghiệm được nêu trong Phụ lục D.

Phụ lục A

(Quy định)

Đường rạch để thử nghiệm già hoá theo chu kỳ và thử nghiệm nhúng nước biển

A.1 Tạo đường rạch

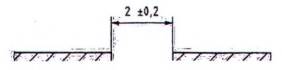

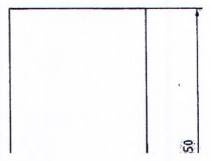

Đường rạch (xem Hình A.1 và A.2) được tạo trên từng mẫu sao cho bảo đảm sự tiếp xúc đầy đủ với tất cả các thành phần của phép thử. Phải tạo đường rạch bằng phương pháp cơ học (như sử dụng máy khoan với mũi khoan cobalt/hoặc lưỡi dao cắt bẻ). Đường rạch phải có chiều dài 50 mm và bề rộng 2 mm, cách mỗi cạnh dài của mẫu tối thiểu 12,5 mm và cạnh ngắn của mẫu tối thiểu 25 mm. Đường rạch phải cắt hoàn toàn qua màng sơn và ăn vào nền thép cacbon. Đường rạch phải được đặt trong buồng theo phương nằm ngang. Với mẫu mạ kẽm nhúng nóng và phun phủ kim loại, đường rạch phải cắt qua cả màng sơn và lớp phủ kim loại vào đến nền thép cacbon. Đường rạch ăn vào nền thép cacbon càng ít càng tốt.

Kích thước tính bằng milimét

CHÚ DẪN:

1 - Lớp phủ;

2 - Nền thép cacbon

Hình A.1 - Mặt cắt ngang của đường rạch

Kích thước tính bằng milimét

Hình A.2 - Ví dụ minh hoạ mẫu thử thể hiện vị trí đường rạch

A.2 Đánh giá ăn mòn trên đường rạch

Sau khi loại bỏ phần lớp phủ bám hờ dọc đường rạch bằng biện pháp thích hợp, tiến hành đo độ rộng vết ăn mòn thép tại chín vị trí của đường rạch (một điểm ở giữa đường rạch và bốn điểm khác cách nhau 5 mm về hai phía của điểm giữa).Tính mức độ ăn mòn M của đường rạch theo biểu thức M = (C- W)/2 với C là trung bình cộng độ rộng ăn mòn đo được tại chín điểm đo và W là độ rộng đường rạch ban đầu. Kết quả tính toán mức độ ăn mòn trung bình tại đường rạch cần được ghi nhận với độ chính xác 0,1 mm.

Phụ lục B

(Quy định)

Thử nghiệm già hoá theo chu kỳ

Chu kỳ phơi mẫu sử dụng trong quy trình thử nghiệm này kéo dài trọn một tuần (168 h) bao gồm: a) 72 h chiếu UV và ngưng tụ ẩm theo TCVN 11608-3 (ISO 16474-3) hoặc với các điều kiện sau: - Phương pháp A, chu kỳ 1 theo TCVN 11608-3 (ISO 16474-3), có các chu trình thay đổi luân phiên với 4 h chiếu đèn UVA-340 ở (60 ± 3) °C và 4 h ngưng tụ ẩm ở (50 ± 3) °C,

b) 72 h phun mù muối trung tính theo ISO 9227.

c) 24 h thử trong điều kiện nhiệt độ thấp ở (-20 ± 2) °C.

| Ngày 1 | Ngày 2 | Ngày 3 | Ngày 4 | Ngày 5 | Ngày 6 | Ngày 7 |

| UV/ngưng tụ - TCVN 11608-3 (ISO 16474-3)

| Phun muối trung tính - ISO 9227 | Nhiệt độ thấp (-20 ± 2) °C dSSk

| ||||

Bắt đầu chu trình UV/ngưng tụ bằng chiếu UV và kết thúc bằng thử ngưng tụ ẩm.

Giữa phép thử phun mù muối và phép thử nhiệt độ thấp cần rửa sạch mẫu bằng nước khử khoáng nhưng không sấy khô mẫu.

Từ khi bắt đầu phép thử ở nhiệt độ thấp, mẫu phải đạt nhiệt độ (-20 ± 2) °C trong vòng 30 min.

Phơi tấm mẫu thử trong 25 chu kỳ hoặc 4 200 h.

Phụ lục C

(Quy định)

Thử nghiệm nhận diện sơn

| Ngày thử nghiệm: | Vật liệu nền | Chất đóng rắn | ||||

| Tên loại sơn |

|

|

|

| ||

| Tên nhà sản xuất |

|

|

|

| ||

| Số hiệu mẻ |

|

|

|

| ||

| Ngày sản xuất |

|

|

|

| ||

|

| Phương pháp thử | Kết quả thử | Khoáng chấp nhận | Kết quả thử | Khoảng chấp nhận | |

| Các thông số chínha | ||||||

| Phổ hồng ngoại | Xem Thư mục tài liệu tham khảo |

|

|

|

| |

| Chất không bay hơi (theo khối lượng) | TCVN 10519 (ISO 3251) |

| ± 2% |

| ± 2% | |

| Khối lượng riêng | Phần tương ứng của TCVN 10237 (ISO 2811) |

| ± 0,05 g/cm3 |

| ± 0,05 g/cm3 | |

| Tro | Xem Thư mục tài liệu tham khảo |

| ± 3 % |

| ± 3 % | |

| Các thông số bổ sung (tùy chọn) | ||||||

| Hàm lượng chất tạo màu (theo khối lượng) Kim loại Zn | ASTM D6580 |

| ± 1 % |

| ± 1 % | |

| Hàm lượng nhóm chức | Epoxy OH Axit Amine Izocyanate | Xem Thư mục tài liệu tham khảo |

|

|

|

|

| a Kết quả nhận được sẽ thay đổi tùy theo màu sắc. | ||||||

CHÚ THÍCH: Do khả năng biên độ lớn của sai số của phương pháp phòng thí nghiệm ASTM D6580 xác định kẽm trong lớp lót, chấp nhận các nhà sản xuất sơn công bố hàm lượng kẽm II thuyết dựa theo công thức. Điều này có thể được khẳng định giữa các bên khi công bố công thức (bảo mật) hoặc công khai.

Tính chất của chất tạo màng (phổ hồng ngoại hay hàm lượng nhóm chức) phải được xác định sau khi tách nhựa khỏi chất tạo màu và dung môi.

Nhiều phép thử bổ sung khác có thể có ích khi khảo sát chính xác hơn thành phần sơn.

Phụ lục D

(Tham khảo)

Các ví dụ về báo cáo thử nghiệm

D.1 Ví dụ về báo cáo thử nghiệm đối với chuẩn bị mẫu thử

Phòng thí nghiệm: TCVN 12705-9:2021 (ISO 12944-9:2018)

| Phòng thí nghiệm | Ngày thử nghiệm |

| Tên: | Kết thúc chuẩn bị mẫu: |

| Địa chỉ: | Bắt đầu thử nghiệm: |

Mô tả hệ sơn

| Nhà sản xuất | Loại môi trường | Loại nền |

| Tên: Địa chỉ: |

|

|

| Chuẩn bị bề mặt: |

|

|

| Tên thương mại | Dải màu sắc | Loại sơn gốc | NDFT μm |

| Lớp thứ 1 |

|

|

|

|

| Lớp thứ 2 |

|

|

|

|

| Lớp thứ 3 |

|

|

|

|

| Lớp thứ 4 |

|

|

|

|

|

|

|

|

|

|

| v.v... |

|

|

|

|

| Tổng |

| |||

Chuẩn bị tấm mẫu thử

| Nền: | Chuẩn bị bề mặt: | |

| chiều dài, chiều rộng và độ dày | Độ sạch: | Độ nhám: |

| Thi công hệ sơn | |||||

|

| Tên thương mại | Số hiệu mẻ | Nhiệt độ, °C | RH, % | Độ dễ khi sơn và phương pháp sơn được dùng (bình luận) |

| Lớp thứ 1 |

|

|

|

|

|

| Lớp thứ 2 |

|

|

|

|

|

| Lớp thứ 3 |

|

|

|

|

|

| Lớp thứ 4 |

|

|

|

|

|

| Đo độ dày và vị trí tấm mẫu thử | |||||

| NDFT | Lớp thứ 1 | Lớp thứ 2 | Lớp thứ 3 | Lớp thứ 4 |

|

|

|

|

|

| ||

|

| |||||

| Tấm mẫu số: | Độ dày lớp phủ (min./tb/max.) (μm) | Vị trí thử | |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Điều kiện làm khô/đóng rắn

| Bình luận: |

Ngày báo cáo và chữ ký:

D.2 Ví dụ về báo cáo thử nghiệm đánh giá tấm mẫu thử sau khi ngâm nước biển theo TCVN 10517-2 (ISO 2812-2)

| Đánh giá trước khi thử nghiệm kiểm tra chất lượng | ||||||||||||

|

| Tấm mẫu số: | Tấm mẫu số: | Tấm mẫu số: | |||||||||

| ISO 4624 (MPa) | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt |

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Bình luận: |

|

|

| |||||||||

| Đánh giá sau khi thử ngấm nước (4 200 h) | ||||||||||||

|

| Tấm mẫu số: | Tấm mẫu số: | Tấm mẫu số: | |||||||||

| ISO 4624 (MPa) | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt |

|

|

|

|

|

|

|

|

|

|

|

|

| |

| TCVN 12005- 2 (ISO 4628-2) |

|

|

| |||||||||

| TCVN 12005- 3 (ISO 4628-3) |

|

|

| |||||||||

| ISO 4628-4 |

|

|

| |||||||||

| TCVN 12005- 5 (ISO 4628-5) |

|

|

| |||||||||

| Đánh giá sau khi thử ngâm nước (4 200 h) | ||||||||||||

|

| Tấm mẫu số: | Tấm mẫu số: | Tấm mẫu số: | |||||||||

| TCVN 12005- 6 (ISO 4628-6) | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt | Riêng rẽ | Trung bình | % bong tróc với thép/phủ thép | Đạt/Không đạt |

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Ăn mòn đường rạch (M, mm) |

|

|

| |||||||||

| Bình luận: |

|

|

| |||||||||

Ngày báo cáo và chữ ký:

D.3 Ví dụ về báo cáo thử nghiệm đánh giá tấm mẫu thử sau khi thử phơi mẫu

Số chu kỳ thử (xem trong Phụ lục B):

| Đánh giá trước khi thử nghiệm kiểm tra chất lượng | |||||||||

|

| Tấm mẫu số: | Tấm mẫu số: | Tấm mẫu số: | ||||||

| ISO 4624 (MPa) | Riêng rẽ | Trung bình | Đạt/Không đạt | Riêng rẽ | Trung bình | Đạt/Không đạt | Riêng rẽ | Trung bình | Đạt/Không đạt |

|

|

|

|

|

|

|

|

|

| |

| Bình luận: |

|

|

| ||||||

| Đánh giá sau khi thử nghiệm già hóa (4 200 h) | |||||||||

|

| Tấm mẫu số: | Tấm mẫu số: | Tấm mẫu số: | ||||||

| ISO 4624 (MPa) | Riêng rẽ | Trung bình | Đạt/Không đạt | Riêng rẽ | Trung bình | Đạt/Không đạt | Riêng rẽ | Trung bình | Đạt/Không đạt |

|

|

|

|

|

|

|

|

|

| |

| TCVN 12005-2 (ISO 4628-2) |

|

|

| ||||||

| TCVN 12005-3 (ISO 4628-3) |

|

|

| ||||||

| TCVN 12005-4 (ISO 4628-4) |

|

|

| ||||||

| TCVN 12005-5 (ISO 4628-5) |

|

|

| ||||||

| TCVN 12005-6 (ISO 4628-6) |

|

|

| ||||||

| Ăn mòn đường rạch(M, mm) |

|

|

| ||||||

| Bình luận: |

|

|

| ||||||

Ngày báo cáo và chữ ký:

Thư mục tài liệu tham khảo

Thuật ngữ

[1] ISO 8044, Corrosion of Metals and Alloys - Basic Terms and Definiions (Ăn mòn kim loại và hợp kim - Những thuật ngữ và định nghĩa cơ bản).

[2] ISO 4618, Paints and Varnishes - Terms and Definitions (Sơn và vecni - Những thuật ngữ và định nghĩa).

Xác định hàm lượng tro (theo khối lượng)

[3] NF T30-012, Paints - Determination of Ash Content in Varnishes, Paints and Similar Products (Sơn - Xác định hàm lượng tro trong vecni, sơn và các sản phẩm tương tự).

Xác định hàm lượng các nhóm chức

[4] ISO 11909, Binders for Paints and Varnishes - Polyisocyanate Resins - General Methods of Test (Chất tạo màng cho sơn và vecni - Nhựa polyisocyanate - Những phương pháp thử chung).

[5] ISO 4629, Binders for Paints and Varnishes - Determination of Hydroxyl Values - Titrimetric Method (Chất tạo màng cho sơn và vecni - Xác định chỉ số hydoxyl - Phương pháp chuẩn độ).

[6] ISO 7142, Binders for Paints and Varnishes - Epoxy resins - General Methods of Test (Chất tạo màng cho sơn và vecni - Nhựa epoxy - Những phương pháp thử chung).

[7] ISO 11908, Binders for Paints and Varnishes - Amino Resins - General Methods of Test (Chất tạo màng cho sơn và vecni - Nhựa amin - Những phương pháp thử chung).

Hàm lượng chất tạo màu

[8] ISO 1247, Alμminiμm Pigments for Paints (Chất tạo màu gốc nhôm cho sơn).

[9] ISO 1248, Iron Oxide Pigments - Specifications and Test Methods (Chất tạo màu oxit sắt - Yêu cầu kỹ thuật và phương pháp thử).

[10] ISO 10601, Micaceous Iron Oxide Pigments for Paints - Specifications and test methods (Chất tạo màu oxit sắt dạng mica - Yêu cầu kỹ thuật và phương pháp thử).

[11] ISO 3549, Zinc Dust Pigments for Paints - Specifications and Test Methods (Chất tạo màu dạng bụi kẽm - Yêu cầu kỹ thuật và phương pháp thử).

[12] ISO 6745, Zinc Phosphate Pigments for Paints - Specifications and Test Methods (Chất tạo màu photphat kẽm - Yêu cầu kỹ thuật và phương pháp thử).

Phổ hồng ngoại (IR spectra)

[13] ASTM D 2372, Standard Practice for Separation of Vehicle from Solvent-reducible Paints (Tiêu chuẩn thực hành tách chất pha từ sơn khử dung môi).

[14] ASTM D 2621, Standard Test Method for Infrared Identification of Vehicle Solids from Solvent-reducible Paints (Phương pháp thử chuẩn để nhận biết bằng hồng ngoại thành phần chất rắn trong sơn khử dung môi).

[15] TCVN 12705-8 (ISO 12944-8), Sơn và vecni - Bảo vệ chống ăn mòn kết cấu thép bằng các hệ sơn phủ - Phần 9: Xây dựng các yêu cầu kỹ thuật cho công tác sơn mới và bảo trì).

[16] ISO 2114, Plastics (polyester resins) and Paints and Varnishes (binders) - Determination of Partial Acid Value and Total Acid Value (Chất dẻo (nhựa polyester) và sơn và vecni (chất tạo màng)- Xác định chỉ số axit riêng phần chỉ số axit tổng).

[17] ASTM D 3960, Standard Practice for Determining Volatile Organic Compounds (VOC) Content of Paints and Related Coatings (Tiêu chuẩn thực hành xác định hàm lượng hợp chất hữu cơ dễ bay hơi (VOC) trong sơn và các lớp phủ liên quan).

[18] ASTM D 6580, Standard Practice for the Determination of Metallic Zinc Content in both Zinc Dust Pigment and in Cured Films of Zinc-rich Coatings (Tiêu chuẩn thực hành xác định hàm lượng kẽm kim loại trong chất tạo màu dạng bụi kẽm và trong màng sơn giàu kẽm đã đóng rắn).

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Lĩnh vực áp dụng

5 Tương quan giữa già hóa nhân tạo và phơi mẫu tự nhiên

6 Các hệ sơn

6.1 Quy định chung

6.2 Đảm bảo chất lượng

6.3 Bao bì và nhãn mác

6.4 Thông tin cần thiết về sản phẩm

6.5 Nhận diện sơn

6.6 Thông tin bảo mật

7 Các hệ sơn bảo vệ

7.1 Mô tả

7.2 Yêu cầu tối thiểu đối với các hệ sơn bảo vệ

8 Thử nghiệm khả năng thi công các loại sơn

9 Thử nghiệm tính năng của hệ sơn

9.1 Chuẩn bị và ổn định tấm mẫu thử

9.2 Thử nghiệm kiểm tra chất lượng

9.3 Đánh giá - Phương pháp và yêu cầu

10 Báo cáo thử nghiệm

Phụ lục A (Quy định): Đường rạch để thử nghiệm già hóa theo chu kỳ và ngâm nước biển

Phụ lục B (Quy định): Thử nghiệm già hoá theo chu kỳ

Phụ lục C (Quy định): Thử nghiệm nhận diện sơn

Phụ lục D (Tham khảo): Các ví dụ về báo cáo thử nghiệm

Thư mục tài liệu tham khảo

1) Giá trị này phải nhận được ở (23 ± 2) °C và (50 ± 5) % RH hoặc theo thỏa thuận.

2) Chi tiết xem SDS.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12705-9:2021 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12705-9:2021 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12705-9:2021 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12705-9:2021 DOC (Bản Word)